Дистанционно управляемый инструмент для удаления кокса при операциях резания кокса - RU2378316C1

Код документа: RU2378316C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к системе для удаления твердого углеродистого остатка (в дальнейшем именуемого как "кокс") из крупных цилиндрических камер, называемых коксовые барабаны. Более конкретно, настоящее изобретение относится к системе, обеспечивающей дистанционное переключение оператором между резанием и бурением в коксовом барабане.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Операции по переработке нефти, в которых сырая нефть обрабатывается для получения бензина, дизельного топлива, смазочных материалов и так далее, часто вырабатывают остаточные нефтепродукты. Остаточный нефтепродукт может быть обработан для получения ценных углеводородных продуктов с использованием агрегата замедленного коксования. При обработке в установке для замедленного коксования остаточный нефтепродукт нагревается в печи до температуры, достаточной для деструктивной перегонки, при которой существенная часть остаточного нефтепродукта преобразуется, или "подвергается крекингу", в пригодные к употреблению углеводородные продукты, и остаточная часть выдает нефтяной кокс, вещество, состоящее из, по большей части, углерода.

В общем, процесс замедленного коксования включает в себя нагревание тяжелой углеводородной загрузки из агрегата фракционирования, затем нагнетание нагретой тяжелой загрузки в большую стальную камеру, общеизвестную как коксовый барабан. Неиспарившаяся часть нагретой тяжелой загрузки осаждается в коксовом барабане, при этом комбинированный эффект времени удерживания и температуры приводит к образованию кокса. Пары из вершины коксовой камеры возвращаются к основанию агрегата фракционирования для дальнейшей обработки в желательные легкие углеводородные продукты. Нормальные рабочие давления в коксовых барабанах во время коксоудаления колеблются от двадцати пяти до пятидесяти фунтов на квадратный дюйм. Дополнительно, температура при вводе загрузки может изменяться между 800°F и 1000°F.

Структурный размер и форма коксовых барабанов изменяются значительно от одной установки к другой. Однако коксовые барабаны, в общем, - это крупные, вертикальные, цилиндрические, металлические камеры от девяноста до ста футов в высоту и от двадцати до тридцати футов в диаметре. Коксовые барабаны имеют верхнюю головку и нижнюю часть, оборудованную донной головкой. Коксовые барабаны обычно присутствуют в парах, так что они могут быть использованы для работы поочередно. Кокс осаждается и накапливается в камере до ее заполнения, в это время нагретую загрузку подают к поочередному пустому коксовому барабану. Пока один коксовый барабан заполняется нагретым остаточным нефтепродуктом, другая камера охлаждается и очищается от кокса.

Удаление кокса, также известное как коксоудаление, начинается с этапа тушения, в котором пар, затем вода вводятся в заполненную коксом камеру для завершения восстановления летучих, легких углеводородов и охлаждения массы кокса соответственно. После заполнения, очистки и тушения коксового барабана кокс находится в твердом состоянии и температура уменьшается до приемлемого уровня. Вода для тушения затем сливается из барабана через трубопровод, чтобы учитывать безопасное снятие головки барабана. Барабан затем вентилируется до атмосферного давления, когда снимают головку с донного отверстия для обеспечения удаления кокса. После завершения снятия головки кокс в барабане вырезается из барабана водными струями высокого давления.

Коксоудаление выполняется на большинстве заводов, используя гидравлическую систему, состоящую из бурильной штанги и бурового долота, которое направляет воду высокого давления в коксовую колошу. Вращающееся долото комбинированного бура, называемое режущим инструментом и имеющее около двадцати двух дюймов в диаметре с несколькими соплами, смонтировано на нижний конец длинной полой бурильной штанги, имеющей около семи дюймов в диаметре. Долото опускают в камеру на бурильной штанге через отверстие на верхней части камеры. "Буровая скважина" выбуривается сквозь кокс, используя сопла, которые выбрасывают воду высокого давления под углом приблизительно 66 градусов вниз от горизонтали. Это создает направляющую буровую скважину от около двух до трех футов в диаметре, чтобы кокс проваливался.

После завершения начальной буровой скважины долото механически переключается на, по меньшей мере, два горизонтальных сопла в подготовке для резания "врезной" скважины, проходящей на полный диаметр барабана. В режиме резания сопла выпускают струи воды горизонтально наружу, медленно вращаясь бурильной штангой, и эти струи режут кокс на куски, которые выпадают из открытого дна камеры в желоб, направляющий кокс к принимающей области. Бурильная штанга затем извлекается из отверстия с фланцем наверху камеры. В конечном итоге, верх и дно камеры закрываются заменой агрегатов головок, фланцев или других закрывающих приспособлений, применяемых на агрегате камеры. Камера является чистой и готова для следующего цикла заполнения тяжелой углеводородной загрузкой.

После завершения буровой скважины бурильная штанга должна быть удалена из коксового барабана и вновь установлена в режим резания. Это занимает время, неудобно и потенциально опасно, если система гидрорезания не выключается перед извлечением бурильной штанги из верхнего отверстия барабана, операторы подвергаются воздействию струи воды высокого давления, приводящему к серьезным травмам, включающим в себя расчленение.

В других системах режимы переключаются автоматически. Часто в системах автоматического переключения трудно определять, находится ли или нет бурильная штанга в режиме резания или бурения, потому что полная смена имеет место внутри барабана. Ошибки в распознавании, режет ли вода высокого давления или бурит, часто происходят, когда режущий инструмент дает сбой в переключении между режимами резания и бурения, что может приводить к серьезным несчастным случаям. Таким образом, эффективность резания кокса подвергается опасности, потому что оператор переключения не знает, завершен ли процесс резания или нет.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Эти и другие признаки и преимущества настоящего изобретения будут изложены или станут более полно очевидны в последующем описании и в прилагаемой формуле изобретения. Признаки и преимущества могут быть реализованы и получены посредством приборов и комбинаций, подробно указанных в прилагаемой формуле изобретения. Кроме того, признаки и преимущества изобретения могут быть изучены практическим применением изобретения или будут явными из описания, как изложено в дальнейшем.

Некоторые варианты осуществления изобретения содержат бурильную штангу, соединенную с режущим инструментом, при этом учитывается движение текучих сред через внутреннюю область бурильной штанги к режущему инструменту. В некоторых вариантах осуществления режущий инструмент содержит сопла для резания и сопла для бурения. В некоторых вариантах осуществления бурильная штанга направляет текучие среды высокого давления через ее внутреннюю область к режущему инструменту и из сопел для бурения. Альтернативно, текучие среды могут быть направлены через бурильную штангу к режущей головке и из сопел для резания.

В некоторых вариантах осуществления изобретение содержит устройство отвода потока, которое направляет поток жидкости или в сопла для бурения, или в сопла для резания.

В других вариантах осуществления устройство отвода потока состоит из основного корпуса, колпака отвода потока и сдвигающего устройства.

В некоторых вариантах осуществления настоящего изобретения сдвигающее устройство соединено с устройством отвода потока так, что оно содействует движению устройства отвода потока для направления потока текучей среды через бурильную штангу в режущую головку или к соплам для резания, или соплам для бурения в зависимости от позиции устройства отвода потока.

Настоящее изобретение относится к системе для удаления твердого углеродистого остатка, называемого как "кокс", из крупных цилиндрических камер, называемых коксовые барабаны. Настоящее изобретение относится к системе, которая позволяет оператору дистанционно приводить в действие резание кокса внутри коксового барабана, и дистанционно переключаться между режимами "бурения" и "резания", в то же время резание кокса в коксовом баране надежно и без поднимания бурового долота из коксового барабана для механического изменения или осмотра.

Поэтому целью настоящего изобретения является создание системы для резания кокса внутри коксового барабана с увеличенной безопасностью, эффективностью и удобством.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Далее приведено подробное описание изобретения со ссылкой на его определенные варианты осуществления, которые проиллюстрированы прилагаемыми чертежами. Понимая, что чертежи изображают только типичные варианты осуществления настоящего изобретения и, следовательно, не должны рассматриваться как ограничивающие объем изобретения, настоящее изобретение будет описано и объяснено с дополнительной определенностью и подробностями посредством использования прилагаемых чертежей, на которых изображено следующее:

фиг.1 изображает бурильную штангу, соединенную с режущим инструментом;

фиг.2 иллюстрирует вид с местным разрезом вариантов осуществления настоящего изобретения, имеющих различные внутренние компоненты;

фиг.3 - вид с местным разрезом вариантов осуществления настоящего изобретения, имеющих различные внутренние компоненты;

фиг.4 - вид с местным разрезом вариантов осуществления настоящего изобретения, имеющих различные внутренние компоненты;

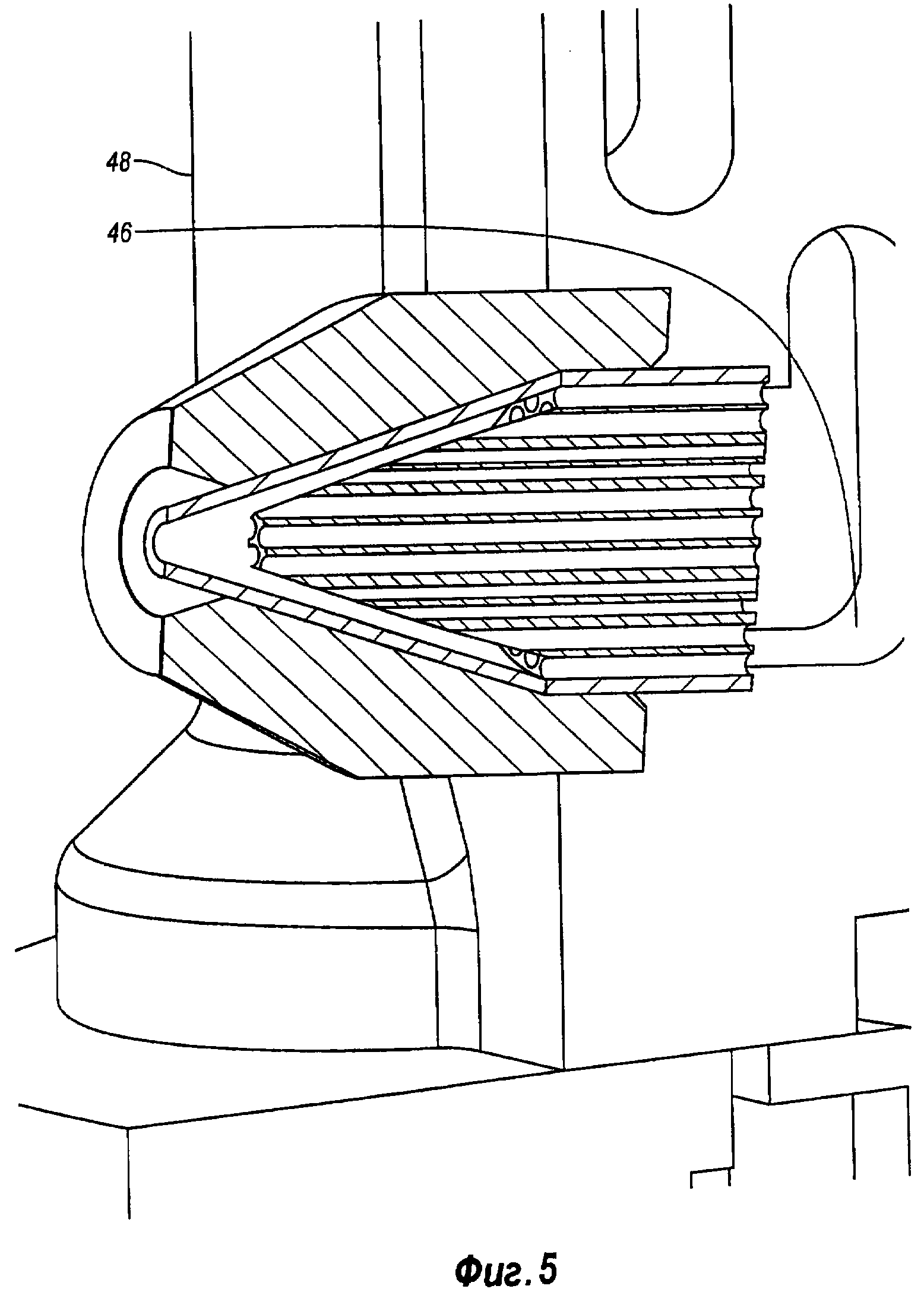

фиг.5 - сопло, используемое в вариантах осуществления настоящего изобретения;

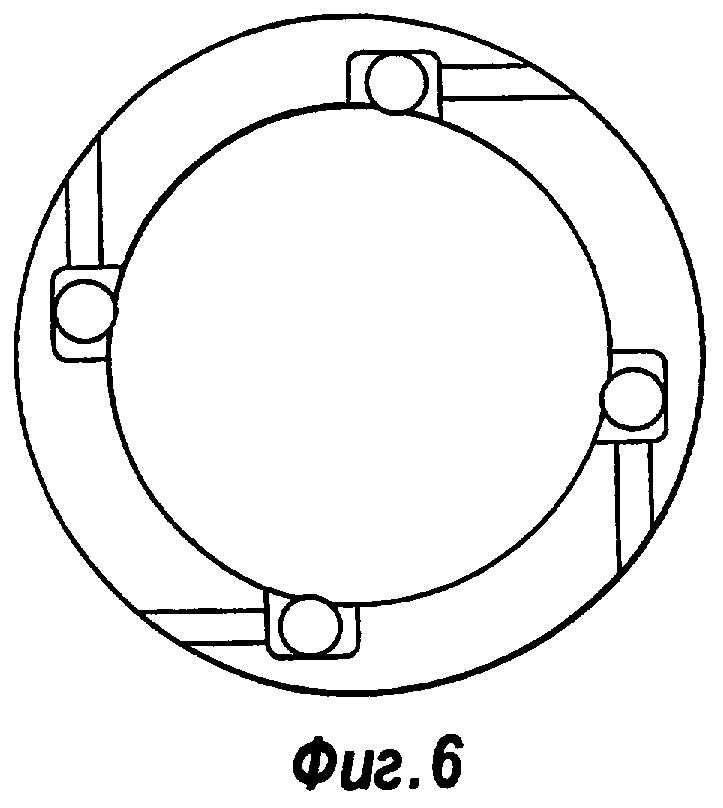

фиг.6, 6A и 6B иллюстрируют вариант осуществления вращательного храпового механизма, используемого в вариантах осуществления настоящего изобретения;

фиг.7 - вариант осуществления режущего инструмента, подробно изображающий использование азотной пружины;

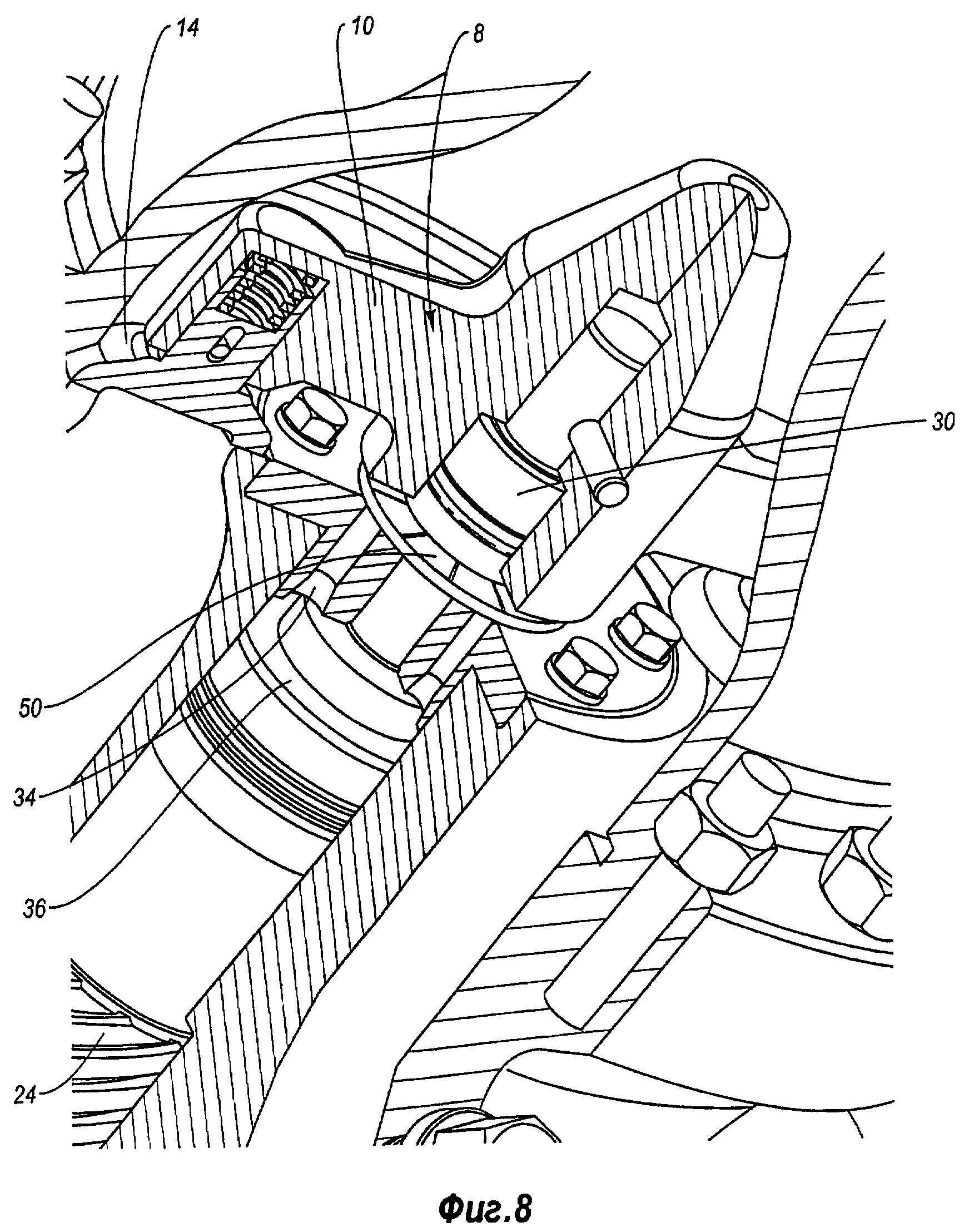

фиг.8 иллюстрирует вариант осуществления сдвигающего устройства, подробно изображающего добавление промывателя с прорезями, используемыми для управления потоком текучих сред, которые могут соприкасаться с вершиной спирального шлица.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Настоящее изобретение относится к системе для удаления кокса из коксовых барабанов. Этот процесс удаления часто именуется как «коксоудаление». Более конкретно, настоящее изобретение относится к системе, которая позволяет оператору дистанционно переключать режущий инструмент между режимами бурения и резания.

Предпочтительные в настоящее время варианты осуществления изобретения будут лучше всего поняты ссылкой на чертежи, на которых подобные детали повсюду обозначены подобными ссылочными позициями. Далее следующее раскрытие настоящего изобретения сгруппировано в два подзаголовка, а именно: «Краткое общее рассмотрение замедленного коксования и резание кокса» и «Подробное описание настоящего изобретения». Использование подзаголовков сделано только для удобства читателя и не должно быть истолковано как ограничивающее в любом смысле.

Будет легко понятно, что компоненты настоящего изобретения, как в общих чертах описано и проиллюстрировано здесь на чертежах, могли бы быть скомпонованы и сконструированы в широком разнообразии разных конфигураций. Таким образом, следующее более подробное описание вариантов осуществления системы, приспособления и способа настоящего изобретения, и представленные на фиг.1-6, не предназначены ограничивать объем изобретения, как заявлено, но являются просто предпочтительными в настоящее время вариантами осуществления изобретения.

1. КРАТКОЕ ОБЩЕЕ РАССМОТРЕНИЕ ЗАМЕДЛЕННОГО КОКСОВАНИЯ И РЕЗАНИЯ КОКСА

В типичном процессе замедленного коксования высококипящие нефтяные остатки подаются в один или несколько коксовых барабанов, где они подвергаются термическому крекингу в легкие продукты и твердый нефтяной остаток кокс. Коксовые барабаны, содержащие кокс, обычно являются крупными цилиндрическими камерами. Процесс коксоудаления является заключительным процессом в процессе переработки нефти, и как только процесс, известный как «удаление головки», произошел, кокс удаляется из этих барабанов средством резания кокса.

В типичном процессе замедленного коксования свежая загрузка и повторно используемая загрузка комбинируются и подаются через линию из дна фракционирующей колонны. Комбинированная загрузка нагнетается через коксовый нагреватель и нагревается до температуры между от около 800°F до 1000°F. Комбинированная загрузка частично выпаривается и поочередно выгружается в пару коксовых барабанов. Горячий пар, вытесняемый из верхней части коксового барана, возвращается повторно ко дну фракционирующей колонны по линии. Неиспаренная часть стока из коксового нагревателя осаждается ("коксуется") в действующем коксовом барабане, где комбинированный эффект от температуры и времени удержания приводит к коксу до заполнения действующего барабана. Как только действующая камера полна, нагретая тяжелая углеводородная загрузка направляется к пустой камере установки для коксования, где вышеописанный процесс повторяется. Кокс затем удаляется из полной камеры сначала тушением горячего кокса паром и водой, затем открыванием закрывающего агрегата, герметически закрытого к вершине камеры, гидравлическим бурением кокса из верхней части камеры, направлением выбуренного кокса из камеры через открытый агрегат дна установки для коксования через прикрепленный коксовый желоб к коксопринимающей области. Открывание закрывающего агрегата безопасно выполняется дистанционно расположенным агрегатом управления.

Коксоудаление выполняется на большинстве заводов, используя гидравлическую систему, состоящую из бурильной штанги и бурового долота, которое направляет струи воды высокого давления в коксовую колошу. Вращающееся долото комбинированного бура, называемое режущим инструментом, имеет типично около двадцати двух дюймов в диаметре с несколькими соплами и смонтировано на нижнем конце длинной полой бурильной штанги около семи дюймов в диаметре. Долото опускают в камеру на бурильной штанге через отверстие с фланцем на вершине камеры. "Буровая скважина" выбуривается сквозь кокс, используя сопла, которые выбрасывают воду высокого давления под углом приблизительно шестьдесят шесть градусов вниз от горизонтали. Это создает направляющую буровую скважину от около двух до трех футов в диаметре, чтобы кокс проваливался.

После завершения начальной буровой скважины долото механически переключают на, по меньшей мере, два горизонтальных сопла в подготовке для резания "врезной" скважины, которая проходит на полный диаметр барабана. В режиме резания сопла выпускают струи воды горизонтально наружу, медленно вращаясь бурильной штангой, и эти струи режут кокс на куски, которые выпадают из открытого дна камеры в желоб, который направляет кокс к принимающей области. Бурильная штанга затем извлекается из отверстия с фланцем на верху камеры. В конечном итоге, верх и дно камеры закрываются заменой агрегатов головок, фланцев или других закрывающих приспособлений, применяемых на агрегате камеры. Камера становится чистой и готовой для следующего цикла заполнения тяжелой углеводородной загрузкой.

В некоторых системах резания кокса, после завершения буровой скважины, бурильная штанга должна быть удалена из коксового барабана и вновь установлена в режим резания. Это занимает время, неудобно и потенциально опасно. В других системах режимы переключаются автоматически. Автоматическое переключение внутри коксового барабана зачастую приводит к засорению бурильной штанги, которое все еще требует, чтобы она была удалена для очистки, до завершения процесса резания кокса. Часто в системах автоматического переключения трудно определять, находится ли или нет бурильная штанга в режиме резания или бурения, потому что полная смена имеет место внутри барабана. Ошибки в распознавании, режет ли вода высокого давления или бурит, приводят к серьезным несчастным случаям.

Настоящее изобретение описывает способ и систему для резания кокса в коксовом барабане, следующего за получением в нем кокса. Так как настоящее изобретение главным образом приспособлено быть использованным в процессе коксоудаления, следующее рассмотрение наиболее относится к этой производственной области. Однако очевидно, что настоящее изобретение может быть приспособлено быть неотъемлемой деталью других производственных процессов, вырабатывающих различные материалы, отличные от кокса, и такие процессы следует также считать входящими в объем настоящей заявки.

2. ПОДРОБНОЕ ОПИСАНИЕ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Соответственно, целью некоторых вариантов осуществления настоящего изобретения является создание системы для резания кокса, которая управляется из дистанционного местоположения посредством автоматического переключающего механизма. Настоящее изобретение предлагает систему для резания кокса, в которой бурильную штангу 2 не нужно удалять, чтобы изменять режим бурения на резание, при этом режимы могут быть изменены дистанционно. Настоящее изобретение создает способ для резания кокса, в котором бурильную штангу не нужно удалять, чтобы менять режимы бурения и резания. Настоящее изобретение предлагает системы и способы для резания кокса, которые могут быть использованы с текущими технологиями резания кокса.

Фиг.1 иллюстрирует бурильную штангу, соединенную с режущим инструментом 1 средством 3 прикрепления. Бурильная штанга и режущий инструмент, изображенные на фиг.1, используются в вариантах осуществления настоящего изобретения при удалении кокса из коксового барабана. Фиг.1 дополнительно иллюстрирует сопла 4 для резания и сопла 6 для бурения, вид внешней области прохода 48 для бурения, который является проходом, через которые текучие среды текут между бурильной штангой и соплами для бурения в некоторых вариантах осуществления изобретения. В некоторых вариантах осуществления настоящего изобретения проходы для протекания текучей среде от бурильной штанги к соплам для резания расположены внутри режущего инструмента.

Дополнительно на фиг.1 изображен вариант осуществления средства для резания кокса из внутренней части коксового барабана, содержащего бурильную штангу, соединенную с режущим инструментом 1 средством 3 прикрепления. Бурильная штанга и режущий инструмент, изображенные на фиг.1, используются в некоторых вариантах осуществления настоящего изобретения для удаления кокса из коксового барабана. Фиг.1 дополнительно иллюстрирует средство резания, содержащее сопла 4 для резания и сопла 6 для бурения.

Фиг.2 иллюстрирует вид с местным разрезом режущего инструмента некоторых вариантов осуществления настоящего изобретения. Как ранее упоминалось, текучая среда высокого давления перемещается через бурильную штангу к режущему инструменту 1 и выпускается из сопла 6 для бурения или сопла 4 для резания. В некоторых вариантах осуществления системы и способы настоящего изобретения учитывают автоматическое переключение потока текучей среды между соплами для бурения и резания так, что оператор может дистанционно переключать поток текучей среды, выпускаемый из режущего инструмента, который выходит из сопел 6 для бурения или сопел 4 для резания поочередно в соответствии с процессом коксоудаления. Например, в некоторых вариантах осуществления оператор, использующий системы и способы настоящего изобретения, может позволять текучей среде течь через бурильную штангу в режущий инструмент 1 и из сопел 6 для бурения для создания буровой скважины. В некоторых вариантах осуществления системы и способы настоящего изобретения позволяли бы оператору, расположенному на дистанционной позиции, останавливать поток текучей среды, выходящей из сопла 6 для бурения, и выпускать текучую среду из сопел 4 для резания.

Фиг.2 иллюстрирует несколько элементов систем некоторых вариантов осуществления настоящего изобретения. Фиг.2 изображает бурильную штангу, соединенную средством 3 прикрепления с режущим инструментом 1. Режущий инструмент, как изображено на фиг.2, состоит из нескольких элементов. Режущий инструмент, изображенный на фиг.2, состоит из сопел 4 для резания и сопел 6 для бурения. В некоторых вариантах осуществления режущего инструмента, внутренние отсеки режущего инструмента содержат каналы, через которые текучая среда может течь от бурильной штанги в режущий инструмент в сопла 6 для бурения или сопла 4 для резания. В некоторых вариантах осуществления изобретения устройство 8 отвода потока используется для избирательного движения текучей среды в сопла 4 для резания или в сопла 6 для бурения. Более конкретно, в некоторых вариантах осуществления настоящего изобретения устройство 8 отвода потока преграждает течение воды в проходы, ведущие к соплам 4 для резания или соплам 6 для бурения так, что текучая среда, текущая через штангу в режущий инструмент 1, имеет возможность течь только в сопла 6 для бурения или только в сопла 4 для резания.

В некоторых вариантах осуществления устройство 8 отвода потока состоит из основного корпуса 10 и колпаков 14 отвода потока, в котором основной корпус 10 соединен с колпаками 14 отвода потока так, что вращение основного корпуса 10 сдвигает позицию колпаков 14 отвода потока в осях вращения. Колпаки 14 отвода потока смещаются по отношению к элементам внутренней области режущего инструмента силовым аппликатором 12, расположенным внутри основного корпуса 10 так, что колпаки 14 отвода потока смещаются по отношению к элементам внутренней области режущего инструмента 1. В некоторых вариантах осуществления колпаки 14 отвода потока состоят из скошенной кромки 15.

В некоторых вариантах осуществления настоящего изобретения скошенная кромка 15 герметизирует проходы, над которыми расположен колпак 14 отвода потока. В некоторых вариантах осуществления текучие среды высокого давления, текущие сквозь бурильную штангу 2 в режущий инструмент 1, прижимаются к верхней кромке скошенной кромки 15, вынуждая скошенную кромку 15 колпака 14 отвода потока соприкасаться с элементами внутренней области режущего инструмента 1 так, что текучая среда не способна проходить в проход, над которым расположен колпак 14 отвода потока.

Дополнительно, фиг.2 иллюстрирует вариант осуществления средства для отвода потока текучей среды исключительно в средство бурения или исключительно в средство резания. Средство для отвода потока текучей среды в некоторых вариантах осуществления содержит основной корпус 10 и колпаки 14 отвода потока, в котором основной корпус 10 устройства соединен с колпаками 14 отвода потока так, что вращение основного корпуса 10 сдвигает позицию колпаков 14 отвода потока в осях вращения. В некоторых вариантах осуществления средства для отвода потока текучей среды колпаки 14 отвода потока, соединенные с основным корпусом 10, смещаются по отношению к внутренним элементам режущего инструмента силовым аппликатором 12, расположенным внутри основного корпуса 10 так, что колпаки 14 отвода потока смещаются по отношению к внутренним элементам режущего инструмента 1. В некоторых вариантах осуществления средства для отвода потока текучей среды колпаки 14 отвода потока состоят из скошенной кромки 15. В некоторых вариантах осуществления средства для отвода потока текучей среды скошенная кромка 15 действует, чтобы герметизировать проходы, над которыми расположен колпак 14 отвода потока. В некоторых вариантах осуществления средства для отвода потока текучей среды текучие среды высокого давления, текущие сквозь бурильную штангу 2 в режущий инструмент 1, надавливают на верхнюю кромку скошенной кромки 15, вызывая возможность скошенной кромки 15 колпаков 14 отвода потока соприкасаться с внутренними элементами режущего инструмента 1 так, что текучая среды не способна проходить в проход, над которым расположен колпак 14 отвода потока.

В некоторых вариантах осуществления настоящего изобретения основной корпус 10 устройства 8 отвода потока соединен со сдвигающим устройством 18. Сдвигающее устройство 18 вращает устройство отвода потока с 90-градусными приращениями так, что устройство 8 отвода потока или преграждает поток текучих сред в проходы 48, которые позволяют текучей среде выходить из сопел для бурения, или преграждает проходы 46 для протекания текучей среды в сопла 4 для резания.

Как изображено на фиг.2, в некоторых вариантах осуществления сдвигающее устройство 18 состоит из, по меньшей мере, одной пружины 20 и предпочтительно двух пружин 20, 22. В системах, где используются две пружины 20, 22, предпочтительным способом для центрирования пружин относительно сдвигающего устройства является наличие внешней пружины 20 и расположенной внутри пружины 22, ориентированных так, что вращение внешней пружины 20 происходит в направлении, противоположном вращению внутренней пружины 22 так, что крутящее влияние пружин 20, 22 на дно сдвигающего устройства 18 сведено к минимуму. В некоторых вариантах осуществления пружины 20, 22 сдвигающего устройства 18 соприкасаются с дном спирального шлица 24 упорным подшипником 26, который уменьшает вращающую силу, оказываемую на дно спирального шлица 24. В некоторых вариантах осуществления пружины 20, 22 смещены по отношению к элементу внутренней области режущего инструмента 1 и по отношению ко дну спирального шлица 24. При отсутствии любой направленной вниз силы пружины 20, 22 проталкивают спиральный шлиц 24 вертикально вверх от дна режущего инструмента 1.

Некоторые варианты осуществления настоящего изобретения дополнительно содержат вращательный храповый механизм 28. В предпочтительном варианте осуществления настоящего изобретения два вращательных храповых механизма 28, 30 используются для вращения в противоположных направлениях, при этом один обеспечивает вращение по часовой стрелке и другой обеспечивает вращение против часов стрелки. В некоторых вариантах осуществления первый вращательный храповой механизм 28 функционально соединен со спиральным шлицем 24. В некоторых вариантах осуществления второй вращательный храповой механизм 30 функционально соединен с вертикально шлицованной мачтой 32. Двойной храповый механизм позволяет сдвигающему устройству 18 вращать устройство 8 отвода потока, как изображено на фиг.2, в направлении против часовой стрелки, когда элементы сдвигающего устройства 18 движутся в направлении вверх, но позволяют элементам сдвигающего устройства 18 двигаться вниз без вращения устройства 8 отвода потока в направлении по часовой стрелке. Соответственно, в некоторых вариантах осуществления настоящего изобретения первый вращательный храповой механизм 28 стопорится, когда спиральный шлиц 24 перемещается вверх так, что спиральный шлиц 24 вращается в направлении против часовой стрелки, когда спиральный шлиц 24 движется вверх.

В некоторых вариантах осуществления, когда спиральный шлиц 24 вращается в направлении против часовой стрелки, вертикальные шлицы вертикально шлицованной мачты 32 по работе взаимодействуют с внутренними вертикальными шлицами спирального шлица 24, поворачивающего вертикально шлицованную мачту в направлении против часовой стрелки. Так как вертикально шлицованная мачта 32 в некоторых вариантах осуществления соединена с основным корпусом 10, устройство 8 отвода потока подобным образом вращается в направлении против часовой стрелки, и в предпочтительных вариантах осуществления устройство 8 отвода потока поворачивается точно на 90 градусов так, что колпаки 14 отвода потока, соединенные с основным корпусом 10, сдвигаются от положения протекания текучей среды в сопла для бурения, эффективно покрывая проход 46 текучей среды в сопла 4 для резания в положение протекания текучей среды в сопла 4 для резания и не в сопла 6 для бурения.

В некоторых вариантах осуществления, когда текучая среда затем повторно вводится или давление текучей среды увеличивается в режущем инструменте 1 сквозь бурильную штангу 2, текучая среда течет сквозь штангу 2 в режущий инструмент 1 и через маленькие каналы в вертикально шлицованной мачте 32 так, что повторное введение текучей среды высокого давления в режущий инструмент 1 движется через маленькие каналы и прикладывает силу к вершине спирального шлица 36. В то время как сила прикладывается к вершине спирального шлица 36, спиральный шлиц 24 проталкивается в направлении вниз. Когда спиральный шлиц 24 проталкивается вниз давлением текучей среды, введенной в систему, первому вращательному храповому механизму 28 дается возможность освобождать колесо так, что спиральный шлиц 24 перемещается вниз без вращения по отношению к пружинам 20, 22 смещения. Второй вращательный храповый механизм 30, соединенный с вертикально шлицованной гайкой 32, предотвращает вращение вертикальной шлицованной гайки 32 при движении спирального шлица 24 вниз.

В некоторых вариантах осуществления настоящего изобретения первый вращательный храповой механизм 28 стопорится, когда сдвигающее устройство 18 движется вверх при отсутствии давления воды, вынуждающего спиральный шлиц 24 вращаться, пока второму вращательному храповику 30 дается возможность освобождать колесо в направлении против часов стрелки, позволяя вертикально шлицованной мачте 32 сдвигающего устройства 18 вращаться в направлении против часовой стрелки. Когда давление воды повторно вводится в систему и спиральный шлиц 24 движется в направлении вниз, первому вращательному храповому механизму 28 дается возможность освобождать колесо, пока второй вращательный храповой механизм 30 застопорен, предотвращая вращение устройства отвода потока во время движения спирального шлица 24 вниз.

Некоторые варианты осуществления настоящего изобретения дополнительно содержат вращательный храповой механизм 28. В предпочтительном варианте осуществления настоящего изобретения два вращательных храповых механизма 28, 30 используются для вращения в противоположных направлениях, один позволяет вращение по часовой стрелке, и другой позволяет вращение против часовой стрелки. В некоторых вариантах осуществления первый храповой механизм 28 соединен со спиральным шлицем 24. В некоторых вариантах осуществления второй храповой механизм 30 соединен с вертикально шлицованной мачтой 32. Двойной храповый механизм некоторых вариантов осуществления настоящего изобретения позволяет сдвигающему устройству 18 вращать устройство 8 отвода потока, как изображено на фиг.2, в направлении против часовой стрелки, когда элементы сдвигающего устройства 18 движутся в направлении вверх, но позволяет элементам сдвигающего устройства 18 двигаться вертикально вниз, без вращения устройства 8 отвода потока в направлении по часовой стрелке.

Фиг.2 и 3 дополнительно иллюстрируют вариант осуществления средства для сдвигания дистанционно средства отвода между режимами резания и бурения. В некоторых вариантах осуществления средство для сдвигания дистанционно содержит, по меньшей мере, одну пружину 20 и предпочтительно две пружины 20, 22. В системах, где используются две пружины 20, 22, предпочтительным способом для выравнивания пружин относительно сдвигающего устройства является наличие внешней пружины 20 и внутренней пружины 22, ориентированных так, что вращение внешней пружины 20 происходит в направлении, противоположном вращению внутренней пружины 22 так, что крутящее влияние пружин 20, 22 на дно сдвигающего устройства 18 сведено к минимуму.

В некоторых вариантах осуществления средства для сдвигания дистанционно средства отвода между режимами резания и бурения пружины 20, 22 сдвигающего устройства 18 соприкасаются с дном спирального шлица 24 упорным подшипником 26, который уменьшает вращающую силу, оказываемую на дно спирального шлица 24. В некоторых вариантах осуществления средства для сдвигания средства отвода между режимами резания и бурения пружины 20, 22 смещены по отношению к элементам внутренней области режущего инструмента 1 и по отношению ко дну спирального шлица 24. При отсутствии любой направленной вниз силы пружины 20, 22 проталкивают спиральный шлиц 24 вертикально вверх от дна режущего инструмента 1.

Некоторые варианты осуществления средства для сдвигания дистанционно средства отвода между режимами резания и бурения дополнительно содержат вращательный храповый механизм 28. В некоторых вариантах осуществления первый вращательный храповой механизм 28 функционально соединен со спиральным шлицем 24. В некоторых вариантах осуществления средства для сдвигания дистанционно средства отвода между режимами резания и бурения второй вращательный храповой механизм 30 соединен с вертикальной шлицованной мачтой 32. Двойной храповый механизм некоторых вариантов осуществления средства для сдвигания дистанционно средства отвода между режимами резания и бурения позволяет сдвигающему устройству 18 вращать средство 8 отвода потока, как изображено на фиг.2, в направлении против часовой стрелки, когда элементы сдвигающего устройства 18 движутся в направлении вверх, но позволяет элементам сдвигающего устройства 18 двигаться вертикально вниз, без вращения средства 8 отвода потока в направлении по часовой стрелке.

В некоторых вариантах осуществления средства для сдвигания дистанционно средства отвода между режимами резания и бурения первый вращательный храповой механизм 28 стопорится, когда спиральный шлиц 24 перемещается в направлении вверх так, что спиральный шлиц 24 вращается в направлении против часовой стрелки, когда спиральный шлиц 24 движется в направлении вверх. В некоторых вариантах осуществления средства для сдвигания дистанционно средства отвода между режимами резания и бурения, когда спиральный шлиц 24 вращается в направлении против часовой стрелки, вертикальные шлицы вертикально шлицованной мачты 32 по работе взаимодействуют с внутренними вертикальными шлицами спирального шлица 24, поворачивающего вертикально шлицованную мачту в направлении против часовой стрелки. Так как вертикально шлицованная мачта 32 в некоторых вариантах осуществления сцеплена с основным корпусом, устройство 8 отвода потока подобным образом вращается в направлении против часовой стрелки, и в предпочтительных вариантах осуществления устройство отвода потока поворачивается точно на 90 градусов так, что колпаки 14 отвода потока, по работе соединенные с основным корпусом 10 устройства 8 отвода потока, сдвигаются от положения протекания текучей среде в сопла для бурения, эффективно покрывая проход 46 текучей среды в сопла 4 для резания в положение протекания текучей среды в сопла 4 для резания и не в сопла 6 для бурения.

В некоторых вариантах осуществления средства для сдвигания дистанционно средства отвода между режимами резания и бурения, когда текучая среда затем повторно вводится или давление текучей среды увеличивается в режущем инструменте 1 сквозь бурильную штангу 2, текучая среда проходит сквозь бурильную штангу 2 в режущий инструмент 1 и через маленькие каналы в вертикально шлицованной мачте 32 так, что повторное введение текучей среды высокого давления в режущий инструмент 1 движется через маленькие каналы и прикладывает силу к вершине спирального шлица 36. В то время как сила прикладывается к вершине спирального шлица 36, спиральный шлиц 24 проталкивается в направлении вниз. Когда спиральный шлиц 24 проталкивается в направлении вниз давлением текучей среды, введенной в систему, первому храповому механизму 28 дается возможность освобождать колесо так, что спиральный шлиц 24 перемещается вниз без вращения по отношению к пружинам 20, 22 смещения. Второй вращательный храповой механизм 30, соединенный с вертикально шлицованной гайкой 32, для стопорения вертикально шлицованной гайки 32 от вращения при движении спирального шлица 24 движется вниз. Таким образом, в некоторых вариантах осуществления средства для сдвигания дистанционно средства отвода между режимами резания и бурения, первый механизм 28, когда сдвигающее устройство 18 движется вверх при отсутствии давления воды, вынуждающего спиральный шлиц 24 вращаться, пока второй механизм 30 имеет возможность освобождать колесо в направлении против часовой стрелки, позволяя вертикально шлицованной мачте 32 сдвигающего устройства 18 вращаться в направлении против часовой стрелки. Когда давление воды повторно вводится в систему и спиральный шлиц 24 движется в направлении вниз, первому механизму 28 дается возможность освобождать колесо, пока второй механизм 30 застопорен, предотвращая вращение устройства отвода потока во время движения спирального шлица 24 вниз.

Фиг.3 изображает вариант осуществления режущего инструмента 1. Фиг.3 поясняет взаимосвязь, существующую в некоторых вариантах осуществления между вертикально шлицованной мачтой 32 и основным корпусом устройства 8 отвода потока. В некоторых вариантах осуществления, основной корпус 10 устройства 8 отвода потока может быть соединен с вертикально шлицованной мачтой 32 набором вертикальных шлицов, которые преобразовывают вращение вертикально шлицованной мачты 32 во вращение основного корпуса 10 устройства 8 отвода потока. Фиг.3 дополнительно иллюстрирует вариант осуществления буртика 38 сдвигающего устройства. В некоторых вариантах осуществления буртик 38 окружает вертикально шлицованную мачту 32 и удерживает второй вращательный храповой механизм 30 относительно вертикально шлицованной мачты 32. В некоторых вариантах осуществления, сдвигающий буртик 38 может состоять из маленьких каналов 34, которые позволяют текучим средам в режущей головке 1 соприкасаться с верхней поверхностью спирального шлица 36. В некоторых вариантах осуществления сдвигающее устройство 38 также действует, чтобы поддерживать дно основного корпуса 10, сохраняя установленные вертикальные допуски внутри корпуса режущего инструмента 1.

Фиг.3 дополнительно иллюстрирует силовой аппликатор 12, используемый в некоторых вариантах осуществления для приложения направленной вниз силы к колпакам 14 отвода потока. Силовой аппликатор 12 в некоторых вариантах осуществления настоящего изобретения состоит из пружины, поджатой к основному корпусу устройства 10 отвода потока и вершине колпаков 14 отвода потока так, что пружина подает непрерывную направленную вниз силу на колпаки 14 отвода потока. Так как колпаки 14 в некоторых вариантах подвергаются равномерному воздействию силовым аппликатором 12 через вращательно сдвигающие движения, дно скошенной кромки 15 колпаков 14 шлифуется его радиальным движением поперек основного корпуса режущего инструмента 1. Этот эффект шлифования со временем увеличивает герметизирующую способность колпаков отвода потока. Таким образом, в некоторых вариантах осуществления способность для переключения инструмента для функционирования не уменьшается со временем.

Фиг.4 иллюстрирует использование совмещающей шпонки 42, которая является одной или несколькими мачтами, которые проходят от спирального шлица 24 и которые взаимодействуют с пазами 44 в сдвигающем устройстве 18 или в основном корпусе самой режущей головки 1. Совмещающая шпонка 42 на дне сдвигающего устройства 18 обеспечивает вращение устройства 18 до точной вращательной позиции так, что колпаки 14 центрируются надлежащим образом с проходами, которые соответствуют бурению и резанию. Система совмещающей шпонки 42/паза 44 для обеспечения надлежащего вращательного движения сдвигающего устройства 18 может быть или не быть использована в любом из вариантов осуществления настоящего изобретения.

Фиг.5 иллюстрирует сопло, которое может быть использовано в настоящем изобретении. Сопло может быть использовано в качестве сопла 6 для бурения или сопла 4 для резания. Изображенное сопло соединено с режущим инструментом 1 и обеспечивает протекание текучей среды из прохода 46 для резания или прохода 48 для бурения так, что текучей среде, вводимой в режущий инструмент 1 через бурильную штангу 2, может быть дана возможность течь из внутренних проходов режущего инструмента 1 через сопла 4, 6 и использоваться для срезания кокса из коксового барабана. Как изображено на фиг.5, в некоторых вариантах осуществления внутренняя область сопла отличается рядом меньших соломинок подобно трубам. В некоторых вариантах осуществления настоящего изобретения длина подобных соломинкам труб изменяется для обеспечения максимального ламинарного потока текучих сред, выходящих из сопел 4, 6. Таким образом, в некоторых вариантах осуществления настоящего изобретения ламинарный поток текучей среды, выходящий из сопел 4 для резания или сопел 6 для бурения, увеличивается, тем самым увеличивая эффективность бурения или резания кокса в барабане.

Фиг.5, 6, 6A, 6B изображают предпочтительные варианты осуществления первого и второго вращательного храповых механизмов 28, 30 настоящего изобретения. В некоторых вариантах осуществления вращательный храповой механизм может состоять из наружной дорожки 50, стопорящего валика 52 и направляющего диска 54, внутренней дорожки 56 и подпружиненного плунжера 58.

Фиг.7 изображает вариант осуществления режущего инструмента настоящего изобретения и поясняет пружинную систему, которая может быть использована для вертикального перемещения сдвигающего устройства 18. Фиг.7 изображает азотную пружину 23, которая может быть использована в предпочтительных вариантах осуществления настоящего изобретения. В предпочтительных вариантах осуществления азотная пружина состоит из инертного газа высокого давления, заключенного внутри отсека, которая используется для приложения направленной вверх силы на дно спирального шлица 24. В предпочтительных вариантах осуществления давление внутри азотной пружины тщательно высчитывается так, что движение спирального шлица 24 вверх или вниз будет происходить при намеченных и заранее установленных давлениях. В некоторых вариантах осуществления азотная пружина 23 предоставляет дополнительные преимущества от более последовательного давления, оказываемого на дно сдвигающего устройства. Соответственно, азотная пружина 23, как изображено на фиг.7, может быть использована для обеспечения более гладкого перехода между режимами бурения и резания.

Фиг.8 изображает вариант осуществления устройства отвода потока и сдвигающего устройства настоящего изобретения. В частности, на фиг.8 показан промыватель с прорезями 50 для управления потоком текучих сред в маленькие каналы 34. Контролируя скорость текучей среды, протекающей через маленькие каналы 34, промыватель с прорезями 50 управляет скоростью, при которой давление оказывается на вершину спирального шлица 36. Соответственно, в некоторых вариантах осуществления, использование промывателя с прорезями позволяет обеспечить более гладкий, более управляемый переход между режимами бурения и резания в настоящем изобретении. Некоторые варианты осуществления настоящего изобретения предполагают использование и управление количеством и размером прорезей 50 в промывателе так, что в некоторых режущих инструментах большее количество воды может протекать и действовать на вершину спирального шлица 36, и в некоторых вариантах осуществления меньшее количество текучей среды может действовать на спиральный шлиц 36.

Фиг.7 и 8 добавочно иллюстрируют варианты осуществления, при которых предотвращается контакт текучей среды с любой из движущихся или функциональных деталей настоящей системы. То есть, внутренние элементы (например, вертикально шлицованной мачты) изолированы от воды и/или грязи, которая может осложнить работу внутренних компонентов известных решений. Так как внутренние элементы настоящего изобретения изолированы от воды и грязи, их функциональные возможности и производительности не уменьшаются при использовании с течением времени.

В некоторых вариантах осуществления изобретения, различные элементы изобретения выполнены из долговечных материалов, так что не требуется замена различных элементов в течение существенного периода времени. Например, спиральный шлиц 24 может быть сконструирован из долговечных материалов и выполнен с возможностью эффективного и надежного переключения между режимами бурения и резания в течение существенных периодов времени без ремонта, сбоя или замены. Подобным образом, другие элементы режущего инструмента настоящего изобретения могут быть сконструированы из долговечных материалов, известных в данной области техники.

Настоящее изобретение создает способ для автоматического переключения между режимами резания и бурения в работе агрегата замедленного коксования. В некоторых вариантах осуществления создан способ, приводящий в действие дистанционно режимы резания и/или бурения во время коксоудаления оператором без необходимости подъема бурильной штанги или режущего инструмента из коксового барабана для ручной замены или осмотра. Соответственно, в некоторых вариантах осуществления способ состоит из переключения между бурением и резанием без подъема режущего инструмента из коксового барабана, который будет подвергнут коксоудалению.

В некоторых вариантах осуществления в способе настоящего изобретения необходим оператор, обеспечивающий протекание текучей среды высокого давления вниз бурильной штанги агрегата замедленного коксования в режущий инструмент 1, в котором текучая среда высокого давления проходит через штангу 2 в режущий инструмент 1 и в проходы 48 для бурения, расположенные на внутренней области режущего инструмента 1 так, что текучая среда высокого давления выпускается из сопла 6 для бурения режущего инструмента 1. В некоторых вариантах осуществления, когда текучим средам высокого давления дается возможность поступать в режущий инструмент, часть текучих сред высокого давления движется в режущий инструмент через маленькие каналы 34 в буртике 38 сдвигающего устройства, прикладывающего направленную вниз силу на вершину спирального шлица 36. Высокое давление на вершину спирального шлица 36 проталкивает спиральный шлиц 24 вниз по отношению к давлению пружин 20, 22. Во время этого этапа способа ни одной текучей среде не дается возможность выходить из сопел для резания режущего инструмента 1.

В некоторых вариантах осуществления настоящего изобретения оператор может затем предотвращать или уменьшать поток текучей среды высокого давления в бурильной штанге. Соответственно, поток текучей среды высокого давления в режущий инструмент 1, по существу, уменьшается или прекращается. В некоторых вариантах осуществления, когда оператор предотвращает или уменьшает поток текучих сред в режущую головку 1, поток текучей среды через маленькие каналы 34 в буртике 38 сдвигающего устройства уменьшается и направленное вниз давление, прикладываемое к вершине вращательной шлицованной гайки 38, уменьшается до такой степени, что направленная вверх сила, оказываемая пружинами 20, 22, проталкивает спиральный шлиц 24 в направлении вверх. Когда спиральный шлиц движется в направлении вверх, она вращает основной корпус 10 устройства 8 отвода потока так, что устройство 8 преграждает проходы, которые позволяют текучей среде поступать в сопла 48 для бурения и открывает проход 46, позволяющий текучей среде поступать в сопла 4 для резания.

Впоследствии в некоторых вариантах осуществления оператор может увеличивать поток текучей среды в режущий инструмент, позволяя текучей среде высокого давления быть выбрасываемой из сопел 4 для резания, когда она течет сквозь штангу 2 в режущий инструмент 1 и через проходы 46 для резания к соплам 4 для резания. Когда текучие среды высокого давления повторно вводятся в режущую головку, часть текучих сред высокого давления течет через буртик 38 сдвигающего устройства через маленькие каналы 34 и прикладывает направленное вниз давление на вершину спирального шлица 36 так, что спиральный шлиц 24 движется вниз и остается в полностью нажатой позиции до тех пор, пока текучая среда высокого давления не отключена.

Таким образом, оператором бурильная штанга 2 и режущий инструмент 1 могут быть опущены в коксовый барабан, и текучие среды высокого давления могут быть выпущены из набора сопел 6 для бурения в режущем инструменте 1. Когда оператор хочет сдвинуть режим режущего инструмента 1 в режим резания, оператор уменьшает или отключает поток текучей среды к режущему инструменту, позволяя сдвигающему устройству настоящего изобретения переключаться от бурения к резанию, и затем повторно вводить текучие среды высокого давления в стержень бура и режущий инструмент, позволяя текучим средам высокого давления выходить через сопла для резания настоящего изобретения.

Реферат

Изобретение относится к коксохимии. Коксоудаление выполняют, используя гидравлическую систему, состоящую из бурильной штанги 2 и режущего инструмента 1, который направляет струи воды высокого давления в коксовую калошу посредством сопел для бурения 6. Текучая среда высокого давления движется через маленькие каналы в буртике сдвигающего устройства 18. Спиральный шлиц 24 перемещается вниз, вследствие чего предотвращается выход текучей среды из сопел 4 для резания и обеспечивается выход текучей среды из сопел 6 для бурения. После завершения процесса бурения систему дистанционно переключают в режим резания. Для этого предотвращают или уменьшают поток текучей среды высокого давления в бурильную штангу 2. Направленная вверх сила, оказываемая пружинами 20, 22, проталкивает спиральный шлиц 24 вверх. Вращение основного корпуса 10 устройства отвода потока 8 преграждает путь текучей среде в сопла 6 для бурения. Текучую среду повторно вводят в режущий инструмент 1, она движется через маленькие каналы в буртике сдвигающего устройства 18. Спиральный шлиц 24 перемещается вниз. Это преграждает выход текучей среды из сопел 6 для бурения и обеспечивает выход текучей среды из сопел 4 для резания. Изобретение позволяет увеличить безопасность системы для резания кокса внутри коксового барабана, ее эффективность и удобство. 2 н. и 8 з.п. ф-лы, 10 ил.

Формула

обеспечение протекания текучей среды в режущий инструмент;

предотвращение выпуска текучей среды через сопла для резания посредством устройства отвода потока;

выпуск текучей среды высокого давления из сопла для бурения, соединенного с режущей головкой;

уменьшение потока текучей среды в режущую головку;

перемещение силовым аппликатором сдвигающего устройства вертикально вверх;

обеспечение вертикального перемещения сдвигающего устройства для вращения устройства отвода потока, которое впоследствии предотвращает достижение текучей средой высокого давления сопел для бурения;

увеличение потока текучей среды в режущую головку;

выпуск текучей среды высокого давления из сопла для резания, соединенного с режущей головкой.

Комментарии