Инструмент для измельчения кокса - RU2470063C2

Код документа: RU2470063C2

Чертежи

Описание

Изобретение относится к инструменту для измельчения кокса, содержащему корпус, закрепленный в рабочем состоянии инструмента на конце приводимой во вращение борштанги, по меньшей мере, одно режущее сопло для резки и, по меньшей мере, одно сверлильное сопло для бурения кокса в барабане посредством водяной струи, приточный канал в корпусе для подачи воды, текущей в рабочем состоянии инструмента под давлением через борштангу в корпус, клапанное устройство для распределения подаваемой по приточному каналу воды по сквозным каналам к режущему и сверлильному соплам, установленное с возможностью вращения вокруг продольной оси корпуса управляющее устройство для приведения в действие клапанного устройства, причем в зависимости от углового положения управляющего устройства путь потока воды к сверлильному соплу или путь потока воды к режущему соплу открыт или закрыт, переключающее устройство для переключения инструмента с режима резки на режим бурения и обратно посредством управляющего устройства и приводное устройство для приведения в действие переключающего устройства.

На нефтеперерабатывающих заводах последняя, в дальнейшем больше не используемая фракция сырой нефти превращается в кокс. Превращение происходит за счет подачи этой фракции в вертикально стоящие барабаны, которые обладают значительной вместимостью и имеют высоту, например, порядка 40 м при диаметре, например, в 8 м. По мере эксплуатации барабаны наполняются коксом. Когда максимальный уровень наполнения барабана достигнут, кокс вырезается из него. Это процесс, называемый коксоудалением, осуществляется водяными струями высокого давления, которые измельчают кокс в барабане и вымывают кокс из барабана. Инструмент для создания водяных струй высокого давления крепится на борштанге, к которой вода подается под высоким давлением и которая вводится сверху в барабан. Сначала с помощью инструмента сверху вниз сверлится сквозное коаксиальное отверстие, причем водяные струи высокого давления выходят из сверлильных сопел для измельчения кокса, которые расположены обычно на нижнем конце инструмента. Затем инструмент с борштангой снова поднимается и отводится к верхнему концу барабана. Там происходит переключение инструмента с режима бурения на режим резки, когда путь потока воды под давлением к сверлильным соплам закрывается, а вместо этого открываются пути потока к режущим соплам, которые находятся на периферии инструмента и из которых водяные струи высокого давления выходят, в основном, поперек продольной оси инструмента и борштанги и измельчают кокс по сечению барабана по спиралеобразной траектории, поскольку во время бурения и резки кокса инструмент совершает с борштангой вращательное движение. Измельченный таким образом кокс вымывается снизу из барабана.

Известный из патента WO 2005/105953 А1 инструмент описанного выше типа с приведенными в этой публикации признаками содержит в снабженном сверлильными и режущими соплами корпусе, в основном, цилиндрическое обтекаемое тело, через которое проходят четыре сквозных канала, чьи верхние отверстия попарно закрываются посредством двух дискообразных запорных элементов клапанного устройства. Клапанное устройство расположено в проточном канале, к которому при работе инструмента вода под высоким давлением поступает из борштанги, на которой инструмент размещен с помощью охватывающего приточный канал фланца. При работе инструмента вода под высоким рабочим давлением поступает в него, в зависимости от положения переключения, соединяющего переключающее и клапанное устройства управляющего устройства, подается либо по сквозным каналам и примыкающему к ним расширению к сверлильным соплам, либо по соответствующим сквозным каналам к режущим соплам и выходит через них для бурения или резки кокса.

Для переключения инструмента с режима бурения на режим резки и обратно управляющее устройство содержит в качестве клапанного устройства направляющее устройство для запорных элементов. С его помощью оба диаметрально противоположных друг другу запорных элемента выборочно перемещаются на одну пару отверстий в обтекаемом теле для работы в режиме бурения или на другую пару отверстий для работы в режиме резки. Когда пара отверстий в режиме бурения закрыта запорными элементами, открыта пара отверстий для путей потока воды для резки, и наоборот.

Для переключения с режима бурения на режим резки рабочее давление понижают и управляющее устройство поворачивают соответственно на 90° посредством приводимой в действие снаружи вручную передачи в качестве приводного устройства. В этом случае передача состоит из конического зубчатого колеса, которое находится в зацеплении с соответствующим коническим зубчатым колесом в верхней части управляющего устройства и для переключения инструмента вызывает поворот управляющего устройства направляющего устройства на 90°.

Использование пары дискообразных запорных элементов для закрывания отверстий сквозных каналов, сопла которых не активированы для текущего режима инструмента, положительно сказывается при его переключении на остаточное давление или давление переключения в противоположность имеющим большую площадь поверхностям клапанных плит описанных ниже инструментов, поскольку действующие на запорные элементы за счет давления переключения усилия, которые противодействуют перемещению запорных элементов с помощью направляющего устройства, относительно малы.

Из патента SU 1120693 известно устройство или инструмент для измельчения кокса, применяемое в установках для выгрузки кокса, которое предназначено для бурения центрального отверстия в коксе в бочкообразных емкостях коксоудаляющей установки и для резки кокса посредством водяных струй высокого давления и выполнено с возможностью переключения с режима гидрорезки на режим бурения и обратно.

Вода подается к инструменту из борштанги в верхнюю в его рабочем положении подающую камеру в корпусе. Бурильные сопла расположены на нижнем конце корпуса инструмента, а режущие сопла - приблизительно в средней части корпуса. Бурильные сопла связаны с подающей камерой посредством сквозных каналов, а режущие сопла - посредством внутренней полости в корпусе. В подающей камере внизу закреплен неподвижный золотник с четырьмя отверстиями, а именно с двумя отверстиями сквозных каналов и двумя отверстиями полости. На неподвижном золотнике с возможностью вращения установлен подвижный золотник с двумя диаметрально противоположными друг другу отверстиями. При совпадении этих отверстий с отверстиями сквозных каналов в неподвижном золотнике вода течет к бурильным соплам. Если же указанные отверстия совпадают с отверстиями внутренней полости в неподвижном золотнике, вода течет к режущим соплам.

Для переключения инструмента с режима бурения на режим резки и обратно вверху корпуса предусмотрен приводимый в действие снаружи вручную переключающий механизм с зубчатой передачей для поворота поворотного золотника соответственно на 90°. С его помощью оба отверстия поворотного золотника на выбор приводятся в проточное соединение либо с отверстиями сквозных каналов, либо с отверстиями полости, тогда как оба других отверстия неподвижного золотника закрыты.

При рабочем давлении воды поворотный золотник большой площади прижимается к неподвижному золотнику с соответственно большим давлением. Для переключения инструмента рабочее давление должно быть поэтому со значительными затратами почти полностью понижено до наружного давления. В противном случае слишком высоко трение между неподвижным золотником и поворотным золотником и опасность повреждений поверхностей частицами грязи.

Приводимый в действие снаружи только вручную переключающий механизм требует дополнительных затрат, так что этот известный инструмент не может решить задачу упрощения своего переключения.

Из SU 1059883 для описанного выше инструмента известно управляемое давлением воды устройство переключения с режима бурения на режим резки.

Для этого в верхней части резака расположен переключающий механизм для перевода устройства с режима бурения на режим резки и обратно, включающий неподвижный и поворотный золотники. В одном отверстии неподвижного золотника расположен поршень, на который с одной стороны действует винтовая пружина, а с другой стороны - давление воды. Зубчатый участок поршня находится в соединении с шестерней вращающейся оси, которая поворачивает поворотный золотник при переключении на 90°.

Для переключения, например, с режима бурения на режим резки давление воды в инструменте понижается, так что пружина перемещает поршень, который через зубчатый участок поворачивает шестерню и вместе с ней через ось - поворотный золотник на 90°.

Если в режиме резки давление воды снова повышается, поршень перемещается в обратном направлении, а пружина сжимается. Чтобы обратное движение поршня не вызывало повторного переключения, шестерня содержит стопорно-храповое устройство для свободного хода поршня при обратном движении.

Расположение переключающего механизма, включающего неподвижный золотник и поворотный золотник, затрудняет работы по обслуживанию и легко вызывает сбои вследствие загрязнения встроенного переключающего механизма.

Из US 5816505 также известен инструмент такого же типа и такой же конструкции, что и описанный в SU 1120693, с помощью которого режимы бурения (сверления) или резки также осуществляются с возможностью выборочного и ручного переключения посредством распределительного диска (поворотного золотника), установленного с возможностью вращения на обтекаемом теле. Соответственно два отверстия обтекаемого тела также образуют доступ к сквозным каналам в нем. В зависимости от углового положения распределительного диска они подают воду к сверлильным и режущим соплам через отдельные кольцевые камеры.

Для переключения инструмента с режима бурения на режим резки от вращающегося распределительного диска вниз через обтекаемое тело проходит управляющий шток, который для ручного переключения инструмента выступает внизу из корпуса. За счет ручного вращения управляющего штока распределительный диск поворачивается на 90°, так что при переключении оба закрытых до этого отверстия в обтекаемом теле, т.е. отверстия ведущих к сверлильным соплам сквозных каналов в режиме бурения, открываются, а оба свободных до этого отверстия, а именно отверстия ведущих к режущим соплам сквозных каналов, закрываются. Ручное переключение инструмента на его нижней стороне, который для этого приходится полностью извлекать из емкости с коксом, является сложным и сопряжено с перерывами в эксплуатации, а также со значительными трудовыми затратами. Кроме того, большие площади при рабочем давлении приходится герметично сжимать, а для переключения сначала почти полностью разгружать от давления.

Один из вариантов включения такого инструмента, который обеспечивает автоматическое или управляемое давлением воды переключение с режимов бурения и резки за счет понижения рабочего давления воды, описан в патенте DE 10392866, а также в патенте US 6644567. При сохранении упомянутого выше распределения потока посредством вращающегося распределительного диска на верхней стороне неподвижного обтекаемого тела с открываемыми в зависимости от выбора режима бурения или резки и ведущими к соответствующим соплам сквозными каналами и кольцевыми камерами проходящий вниз через обтекаемое тело управляющий шток переключается не вручную, а посредством управляемого давлением воды переключающего устройства.

Переключающее устройство расположено, однако, в дополнительном переключающем корпусе, который внизу по отношению к рабочему положению инструмента прикреплен к его корпусу и в котором упомянутый управляющий шток продолжается посредством удлинения в качестве нижнего управляющего штока.

Поршень, перемещаемый гидроцилиндром в коаксиальном нижнему управляющему штоку положении и в зависимости от давления воды, удерживает держатель исполнительного штифта при рабочем давлении в нижнем положении в переключающем корпусе против давления предварительно натяженных пружин. Держатель посредством, по меньшей мере, одного исполнительного штифта находится в зацеплении, по меньшей мере, с одной спиралеобразной канавкой исполнительной втулки, коаксиально закрепленной на нижнем управляющем штоке посредством втулки последнего. Внутри втулки управляющего штока выполненны упруго прижатые к зубцам на нижнем управляющем штоке собачки, которые в одном направлении вращения втулки управляющего штока заходят за зубцы и поворачивают нижний управляющий шток, а в другом направлении вращения втулки управляющего штока лишь упруго скользят вдоль зубцов нижнего управляющего штока (свободный ход).

Когда рабочее давление для переключения инструмента сильно понижено, а давление на кольцевой поршень соответственно сильно ослабевает, сжатые в нижнем положении пружины давят на держатель исполнительного штифта вверх. При этом исполнительная втулка поворачивается посредством исполнительного штифта на 90°. Втулка управляющего штока поворачивается вместе с ней и, в свою очередь, за счет зацепления собачка/зуб поворачивает нижний управляющий шток. Это вращательное движение нижнего управляющего штока воздействует через верхний управляющий шток на распределительный диск над обтекаемым телом, так что он также поворачивается на 90º, в результате чего открываются закрытые до сих пор распределительным диском отверстия сквозных каналов, а другие, до сих пор свободные отверстия, закрываются. Таким образом, переключение завершено. При повторном возрастании давления воды до рабочего давления держатель исполнительного штифта снова отжимается против усилия пружин, однако без повторного переключения, поскольку зацепление собачка/зуб отсутствует, так что возникает свободный ход, а обратное вращение втулки управляющего штока не передается на нижний управляющий шток.

Данное управляемое давлением воды переключающее устройство обуславливает значительное увеличение длины и массы инструмента, так что возрастают расходы на изготовление инструмента и обращение с ним. Другим недостатком остается недопустимо резкое понижение рабочего давления до минимального давления переключения перед переключением из-за возникающего в противном случае высокого трения между поверхностями распределительного диска и обтекаемого тела.

Компактная конструкция управляемого давлением жидкости инструмента описана в DE 3941953, где осевое движение осуществляющего подачу воды к сверлильным и режущим соплам поршня между верхним положением (резка) и нижним положением (бурение) вызвано кольцевым цилиндром в зависимости от гидравлического давления. Однако это давление создается через особые, ведущие в инструмент магистрали внешним источником гидравлического давления с соответствующим управлением для переключения. Использование дополнительного источника гидравлического давления с особыми, проложенными рядом с борштангой или на ней магистралями к инструменту и в инструменте обуславливает высокие конструктивные затраты и имеет дополнительный недостаток, состоящий в том, что особые магистрали могут быть легко повреждены в жестком режиме эксплуатации коксоудаляющей установки.

На практике требуется, чтобы с помощью коксоудаляющего инструмента можно было в максимально короткое время опорожнить заполненный коксом барабан. Это требование может быть выполнено с помощью инструмента, в котором для бурения и резки кокса используются создаваемые насосом высокого давления водяные струи с высоким кпд и который обеспечивает быстрое, а также простое переключение с режима бурения на режим резки. При этом затраты ручного труда должны поддерживаться минимальными.

Исходя из инструмента описанного выше типа, согласно изобретению, предложен инструмент для выгрузки кокса, у которого приводное устройство приводится в действие автоматически за счет аккумулятора давления в зависимости от изменений давления воды, во время которых рабочее давление воды понижается до давления переключения и давление переключения снова повышается до рабочего давления, переключающее устройство расположено в потоке воды из приточного канала и для вращения управляющего устройства на угол переключения содержит переключающий элемент, который при давлении переключения воды за счет приводного устройства линейно движется из неактивного положения поперек продольной оси корпуса в активное положение, а при возрастании давления воды выше давления переключения возвращается в неактивное положение в переключающем устройстве и связан со средствами для преобразования линейного движения во вращательное движение управляющего устройства.

В противоположность осуществляемому вручную переключению инструмента в WO 2005/105953 А1, согласно изобретению, предусмотренное для переключения с режима бурения на режим резки и обратно вращение управляющего устройства происходит автоматически в зависимости от давления воды в инструменте на необходимый для переключения угол с помощью переключающего устройства, которое расположено выше зоны разделения потока или над клапанным устройством, а именно в потоке воды из приточного канала. За счет этого компоненты переключающего устройства лежат свободно в притоке воды и непрерывно очищаются и смазываются. Потребность в площади невелика. Переключающий элемент связан со средствами, которые преобразуют его линейное движение во вращательное движение управляющего устройства.

Для переключения предпочтительно сильное понижение рабочего давления воды примерно с 300 бар, например, до 15 бар, которое называется ниже давление переключения.

Направленное поперек продольной оси корпуса движение переключающего элемента обеспечивает компактное расположение переключающего устройства, так что удлинения корпуса не требуется. Первоначальная высота инструмента может быть, напротив, сохранена, как и прежняя конструкция и снабженное запорными элементами клапанное устройство инструмента, что, прежде всего, относится к инструменту, описанному в WO 2005/105953 А1 и что является положительным фактором. Однако изобретение никоим образом не ограничено этим инструментом. Напротив, оно может применяться повсеместно там, где для переключения инструмента изменение углового положения управляющего устройства для путей потока воды к сверлильному или режущему соплу вызвано вращением управляющего устройства.

Предпочтительно, чтобы для вращения управляющего устройства переключающий элемент находился в зацеплении с управляющей частью для преобразования линейного движения переключающего элемента во вращательное движение управляющего устройства.

Предпочтительно также, чтобы управляющая часть была выполнена в виде управляющего профиля, с которым переключающий элемент приводится в зацепление посредством приводного устройства переключающего устройства для вращения управляющего устройства. При этом управляющий профиль может быть выполнен так, что преобразование линейного движения переключающего элемента во вращательное движение управляющего устройства протекает в режиме, согласованном с режимом работы управляющего устройства при переключении.

В принципе, для связи переключающего устройства и управляющей части управляющего устройства для преобразования линейного движения переключающего элемента во вращательное движение управляющего устройства рассматриваются различные средства, в простейшем случае закрепленная на переднем конце переключающего элемента зубчатая рейка, которая находится в зацеплении с зубчатым колесом в качестве управляющей части управляющего устройства. Вне зависимости от того, возникает ли длительное зацепление между управляющим профилем управляющего устройства и переключающим элементом или оно возникает только на время движения переключения, движение переключающего элемента происходит между активным и неактивным положениями в переключающем устройстве. Поскольку управляющее устройство вызывает движение клапанного устройства для изменения направления потока воды, переход переключающего элемента из неактивного положения в активное положение происходит при минимальном давлении переключения воды, чтобы поддерживать на минимальном уровне нагрузку и, в частности, трение непосредственно участвующих в переключении компонентов.

Предпочтительно, чтобы переключающий элемент содержал установленный с возможностью линейного движения в приводном устройстве поршень с переключающим органом на его свободном конце, который при вращении управляющего устройства находится в зацеплении с его управляющим профилем. Поршень в приводном устройстве реагирует на давление переключения воды линейным движением, а переключающий орган на его свободном конце вызывает искомое вращение управляющего устройства, когда переключающий орган находится в зацеплении с управляющим профилем управляющего устройства во время линейного движения поршня.

Предпочтительно также, чтобы приводное устройство содержало цилиндр и установленный в нем с возможностью линейного движения, соединенный с переключающим элементом поршень, который находится под действием пружины, перемещающей его из неактивного положения в активное положение в случае возникновения давления переключения воды. Линейное движение переключающего элемента происходит за счет движения поршня в цилиндре. В неактивном положении поршень отведен назад, а пружина сжата. Когда давление воды для переключения инструмента понижается до давления переключения, пружина разжимается и перемещает поршень из неактивного положения в активное, в результате чего переключающий орган поршня входит в зацепление с управляющим профилем управляющего устройства и вызывает переключение.

Предпочтительно, чтобы пружина и поршень удерживали переключающий орган во время переключения управляющего устройства в зацеплении с управляющим профилем и за счет включения давления, лежащего выше давления переключения, отжимались в неактивное положение. Пружина как часть приводного устройства должна быть согласована с действующим на поршень при давлении переключения усилием так, чтобы переключающий орган оставался в зацеплении с управляющим профилем на время движения переключения управляющего устройства, а поршень в конце движения переключения возвращался в неактивное положение, когда давление переключения снова превышено.

Целесообразно чтобы угол переключения управляющего устройства составлял, в основном, 90°, а управляющий профиль имел для этого две отделенные перегородкой и расположенные зеркально-симметрично управляющие дуги, одна из которых предназначена для переключения потока воды с резки на бурение, а другая - с бурения на резку. В принципе, можно снабдить управляющий профиль только одной управляющей дугой, по которой переключающий орган при переключении проходит в одном направлении, а на обратном пути осуществляет следующий процесс переключения, причем на концах управляющей дуги происходит соответственно возвратно-поступательное движение переключающего элемента из активного положение в неактивное. Также возможно переключение управляющего устройства при прохождении управляющей дуги посредством переключающего органа при так называемом холостом ходе на его обратном пути. Однако, согласно изобретению, для выполнения режимов резки и бурения предназначены отдельные управляющие дуги, отделенные перегородкой.

Целесообразно также, чтобы управляющий профиль был выполнен на сторонах, закрепленных на управляющем устройстве кронштейнов, которые противоположны переключающему органу в неактивном положении переключающего устройства так, чтобы переключающий орган приводился в зацепление с управляющим профилем. Несущие управляющий профиль кронштейны представляют собой преимущественно узкие профили, так что возникает лишь крайне низкое сопротивление для потока воды, протекающего через зону управляющего устройства.

Предпочтительно, чтобы переключающий орган был установлен с возможностью вращения на свободном конце поршня и удерживался в среднем исходном положении с возможностью упругого отклонения в сторону в двух направлениях. Такая установка переключающего органа создает больше свободного пространства при выполнении управляющего профиля, который перемещается переключающим органом во время его движения вдоль управляющего профиля для создания вращательного движения управляющего устройства. Однако из-за своего направленного к середине упругого удержания переключающий орган всегда возвращается в среднее исходное положение после вращательных движений или движений отклонения.

Предпочтительно также, чтобы движение поршня из неактивного положения в активное положение после посадки переключающего органа на управляющем профиле для непрерывного зацепления переключающего органа во время его относительного движения по управляющему профилю было связано с движениями отклонения переключающего органа. Таким образом, возможные движения отклонения переключающего органа накладываются на линейное движение поршня.

Удлиненная перегородка между обеими управляющими дугами управляющего профиля служат для того, чтобы после переключения инструмента привести переключающий орган в исходное положение для следующего процесса переключения.

В принципе, возможно расположение переключающего устройства в корпусе инструмента под зоной путей притока воды к сверлильным и режущим соплам, например за счет использования направленного вверх в зону отклонения потока клапанными компонентами связующего органа, например управляющего штока. Такой вариант выполнения может трактоваться как отдельное изобретение. Однако предпочтительно, чтобы переключающее устройство было расположено в корпусе инструмента выше зоны, в которой предусмотрено разделение путей притока воды в корпусе на сквозные каналы для воды, подаваемой к сверлильному соплу, и для воды, подаваемой к режущему соплу. Преимущества такого расположения уже были упомянуты выше.

Предпочтительно также использование структуры, в соответствии с которой управляющее устройство установлено в корпусе инструмента с возможностью вращения на обтекаемом теле, в котором проходят сквозные каналы воды для сверлильного и режущего сопел.

Простое и компактное соединение между вращающимся управляющим устройством и обтекаемым телом достигается, прежде всего, за счет того, что на верхней стороне обтекаемого тела закреплен опорный стержень, на котором управляющее устройство установлено с возможностью вращения своей ступичной частью.

Предпочтительно, чтобы были предусмотрены средства для выборочного закрывания и открывания отверстий сквозных каналов в зависимости от данного искомого режима бурения или резки инструмента.

Указанные средства состоят преимущественно из запорных элементов для закрывания отверстий сквозных каналов, а управляющее устройство содержит преимущественно направляющее устройство для перемещения запорных элементов при переключении потока воды. Такое выполнение обеспечивает уменьшение действия давления воды на преимущественно круглые запорные элементы, диаметр которых лишь незначительно превышает диаметр закрываемых отверстий сквозных каналов в противоположность клапанным устройствам с использованием дисков или плит, диаметр которых соответствует внутреннему диаметру корпуса. Тем не менее, изобретение применимо также в таких клапанных устройствах, если речь идет о создании вращательного движения для дискообразного неподвижного золотника.

Целесообразно, чтобы содержащие управляющий профиль кронштейны были расположены над направляющим устройством управляющего устройства на последнем. Для этого несущие управляющий профиль кронштейны должны быть закреплены посредством опор на направляющем устройстве для перемещения запорных элементов. Таким образом, возникает компактный блок компонентов управляющего устройства, которые участвуют в преобразовании линейного движения поршня во вращательное движение управляющего устройства и в перемещении запорных элементов при переключении.

Целесообразно также, чтобы направляющее устройство имело вдоль своей периферии рядом с сегментными отверстиями сегментные, открытые внизу камеры для перекрытия запорных элементов, а структура и положение кронштейнов были выбраны такими, чтобы сегментные отверстия оставались свободными для потока воды. Таким образом, при работе инструмента поток воды может беспрепятственно достигать отверстий сквозных каналов в зоне сегментных отверстий и затекать в них.

Варианты осуществления изобретения более подробно поясняются ниже со ссылкой на фигуры, на которых:

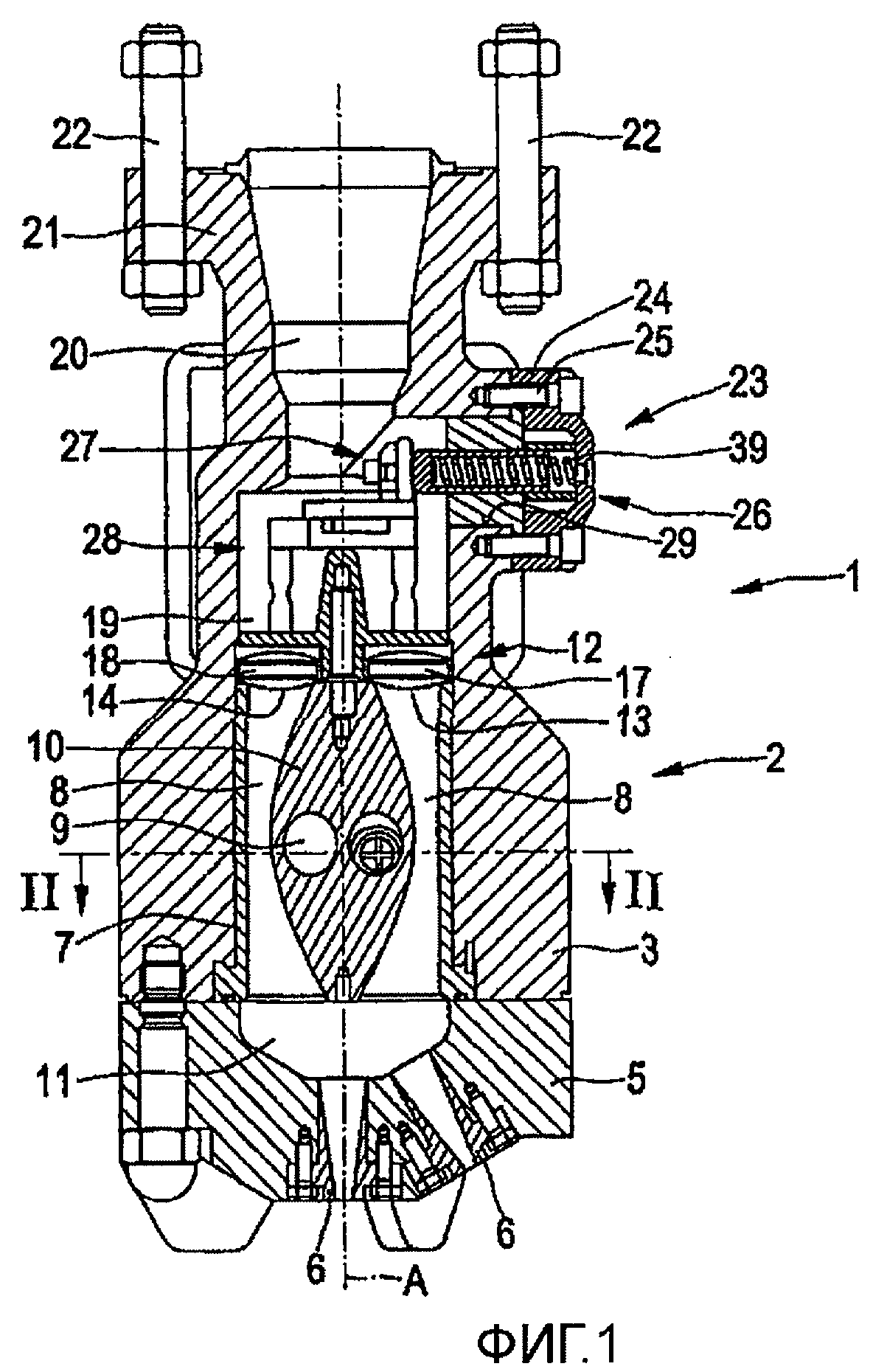

Фиг.1 изображает инструмент для измельчения кокса в продольном разрезе;

Фиг.2 - инструмент согласно фиг.1 в сечении по линии II-II на фиг.1;

Фиг.3 - вид в изометрии расположенного в инструменте из фиг.1 и 2 переключающего устройства с приводным устройством и взаимодействующим с управляющим устройством переключающим элементом для приведения в действие клапанного устройства;

Фиг.4 - разрез взаимодействующих для управления закрыванием и открыванием сквозных каналов в инструменте, изображенном на фиг.1 и 2 компонентов, состоящих из переключающего устройства, приводного устройства, переключающего элемента, управляющего устройства и клапанного устройства;

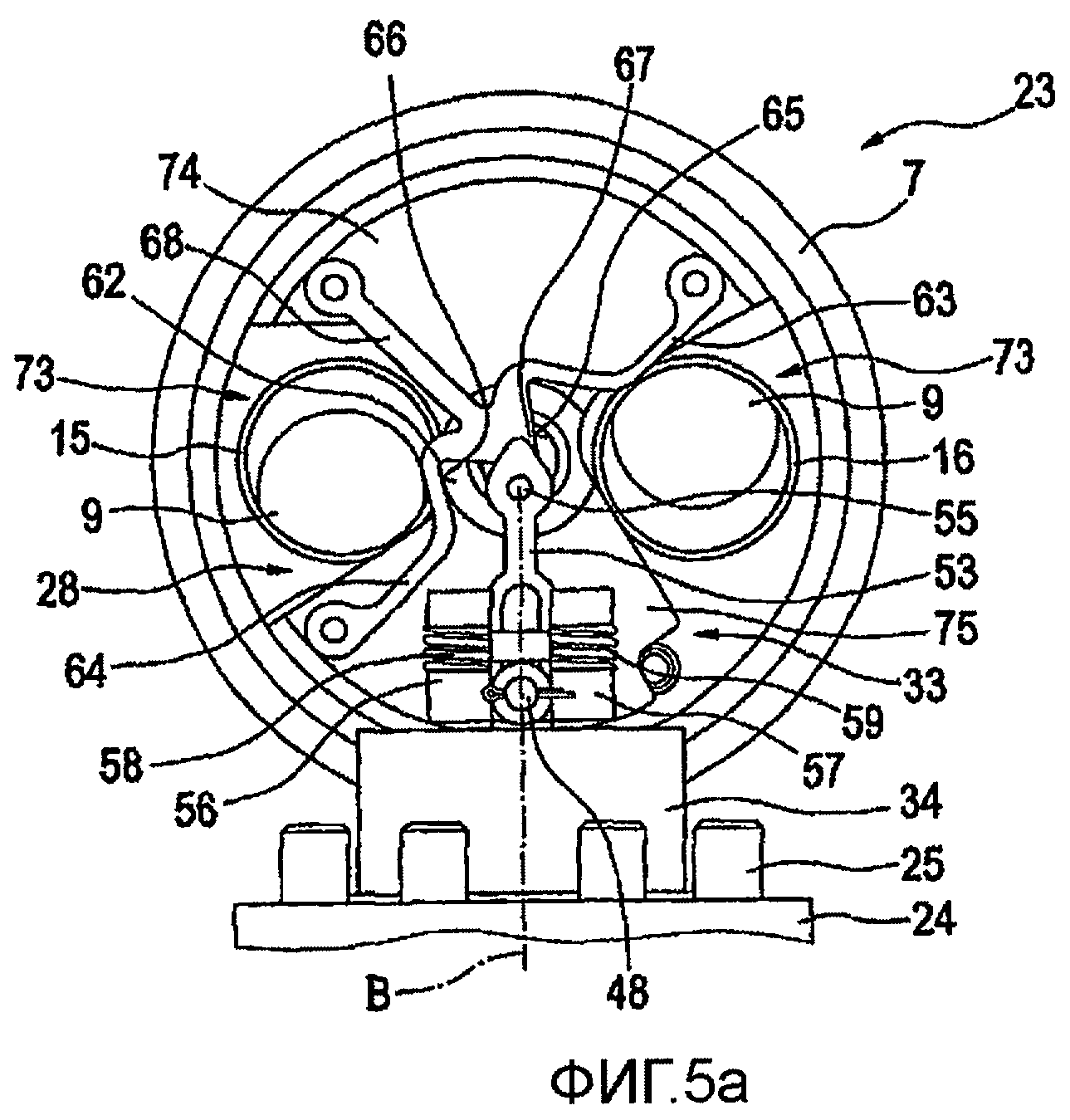

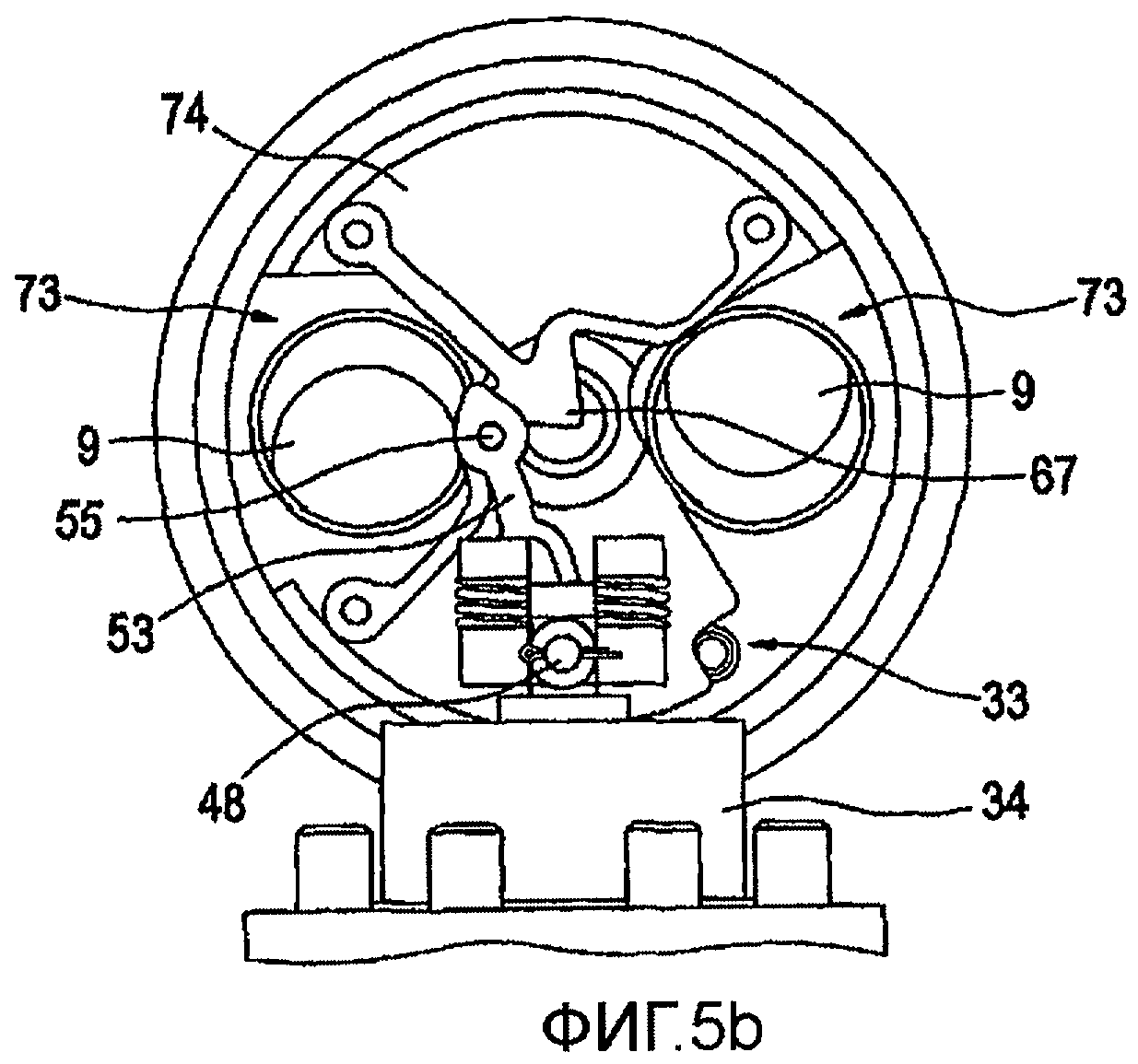

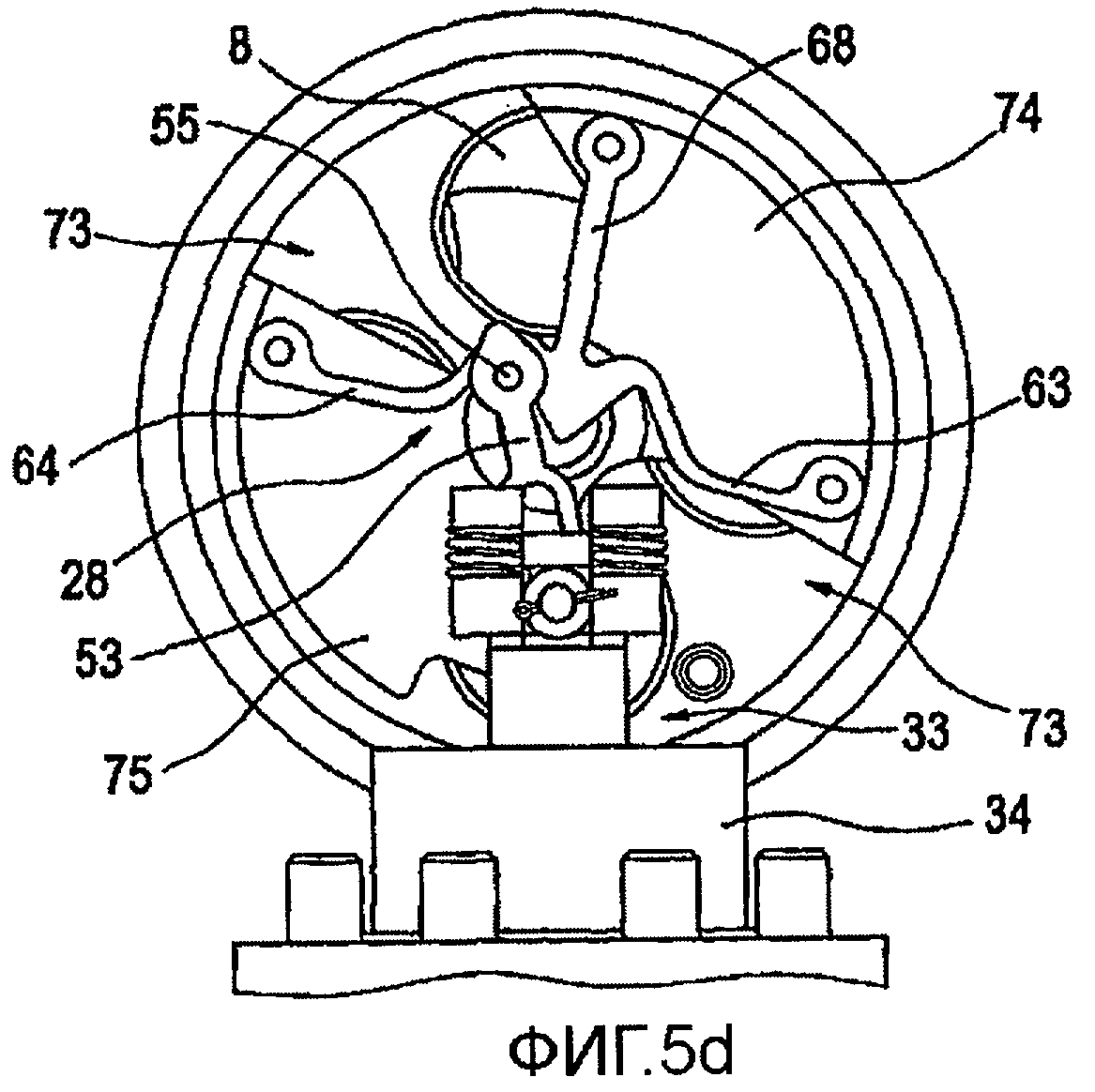

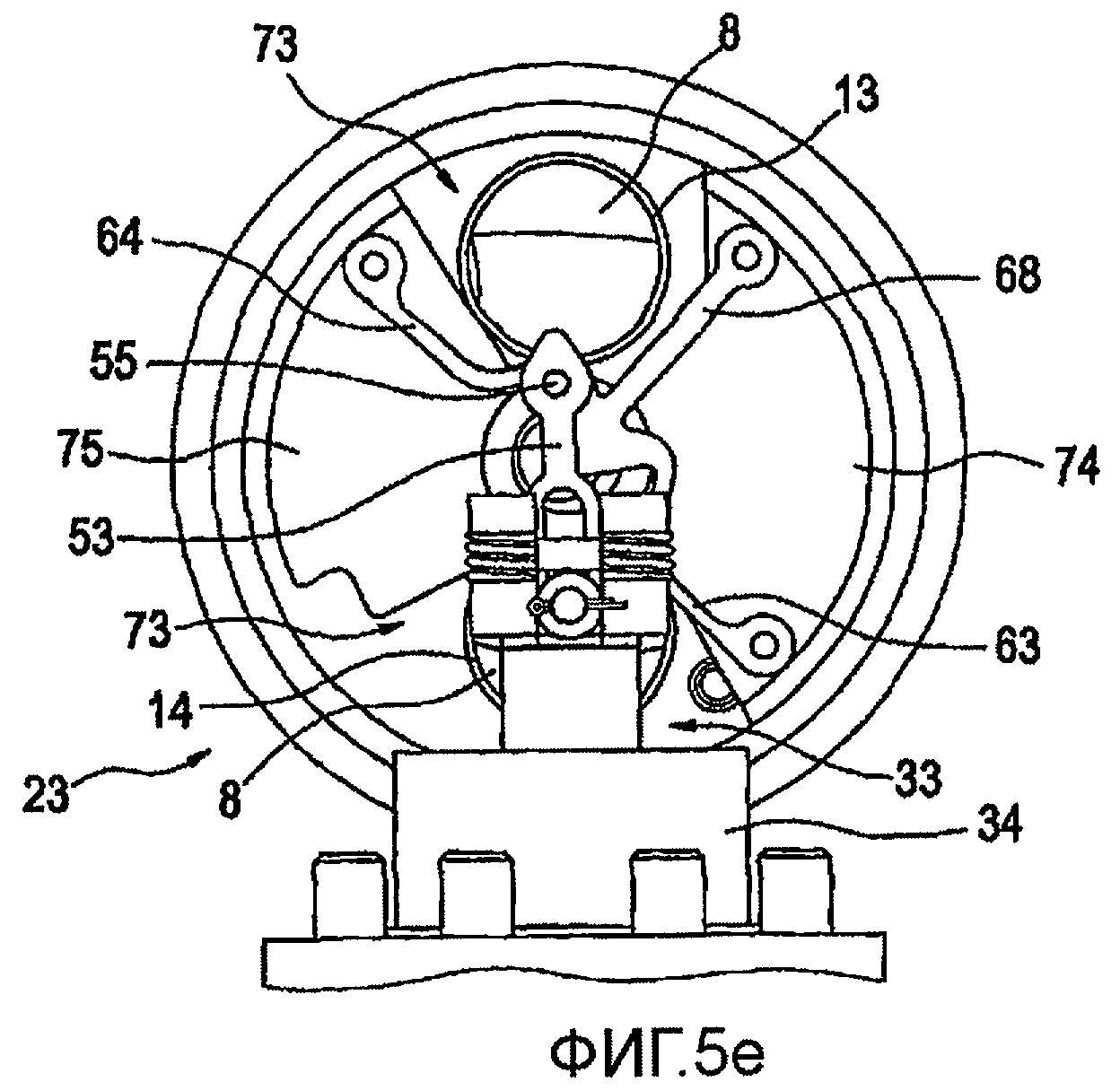

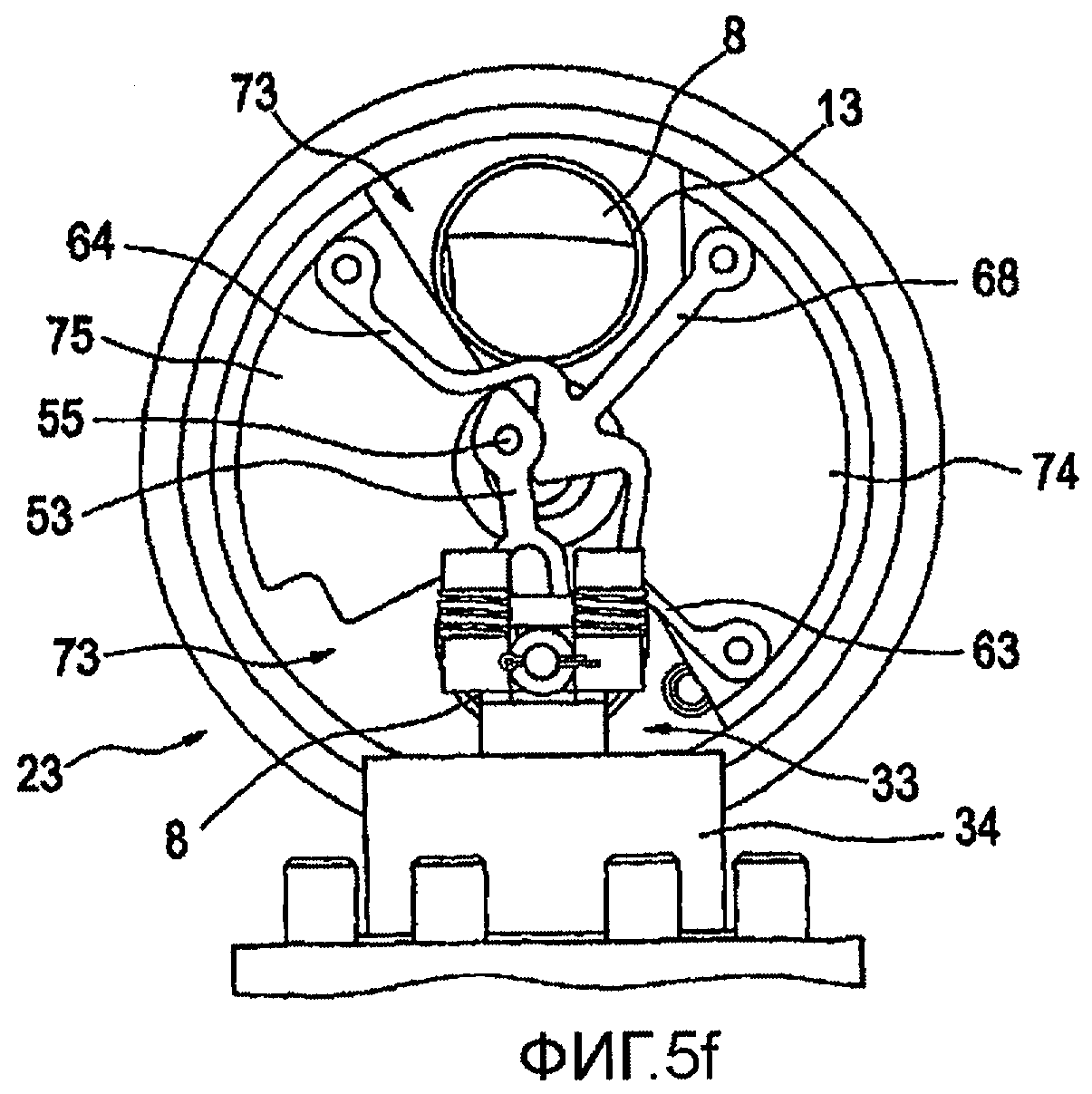

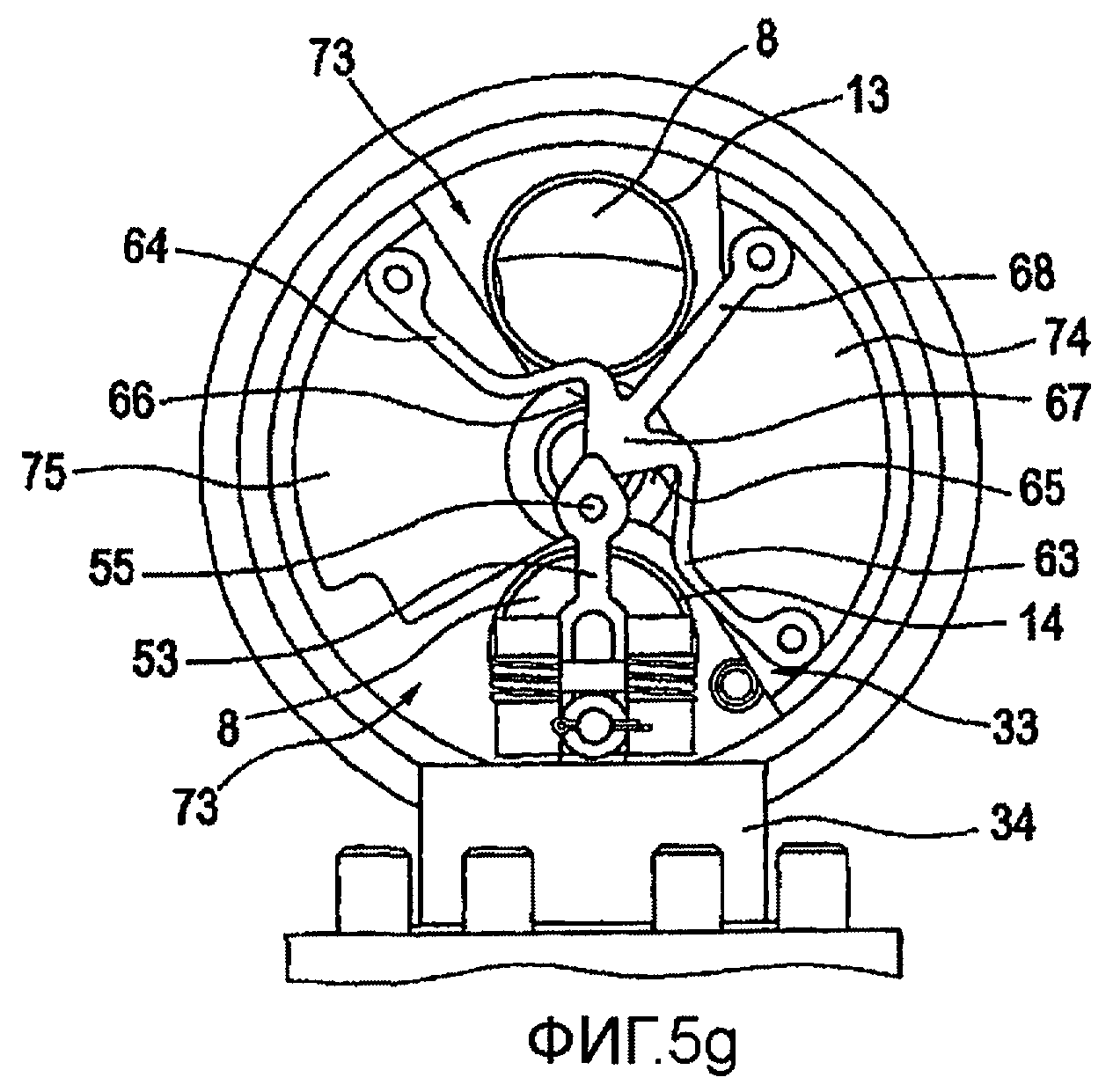

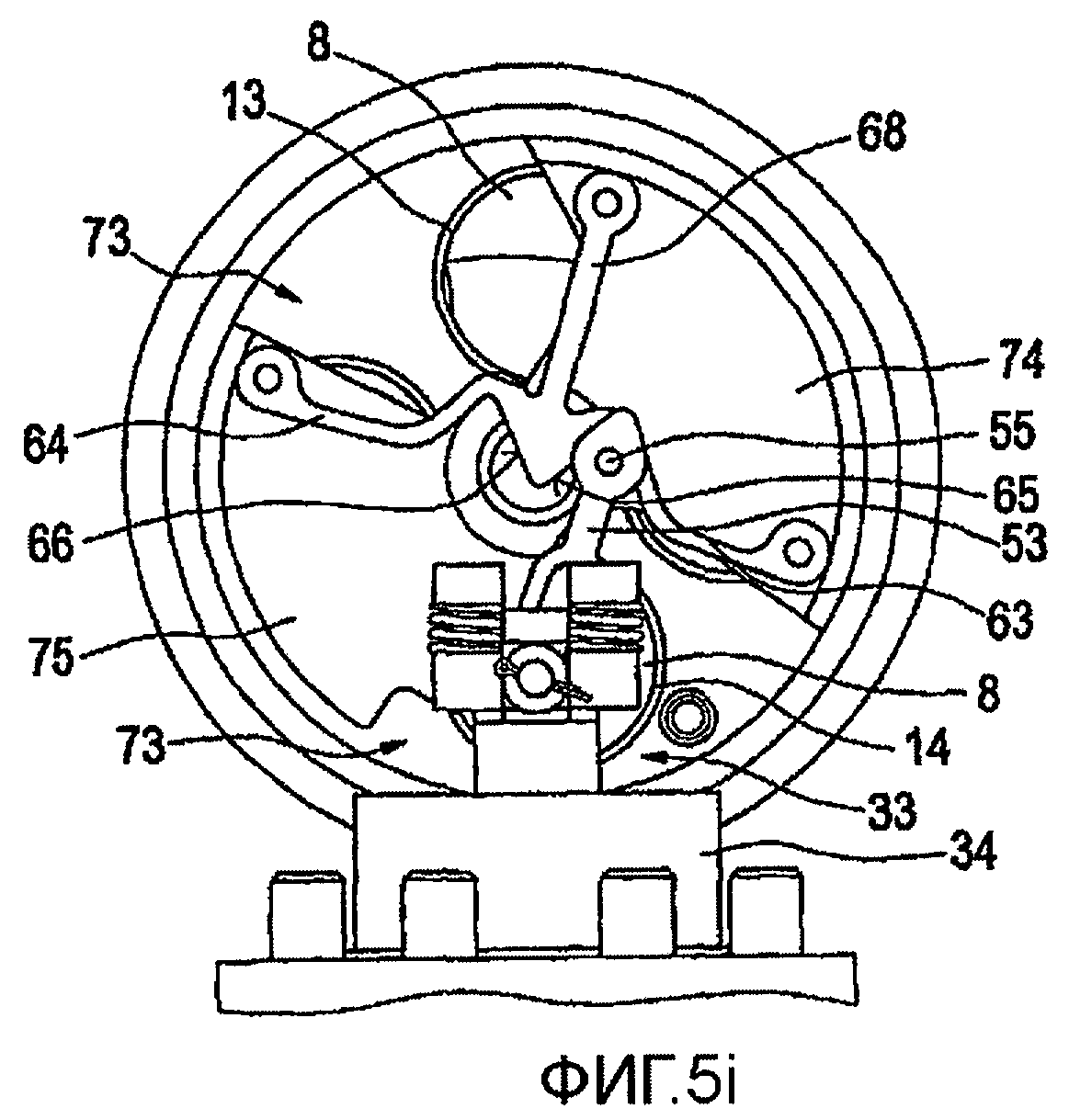

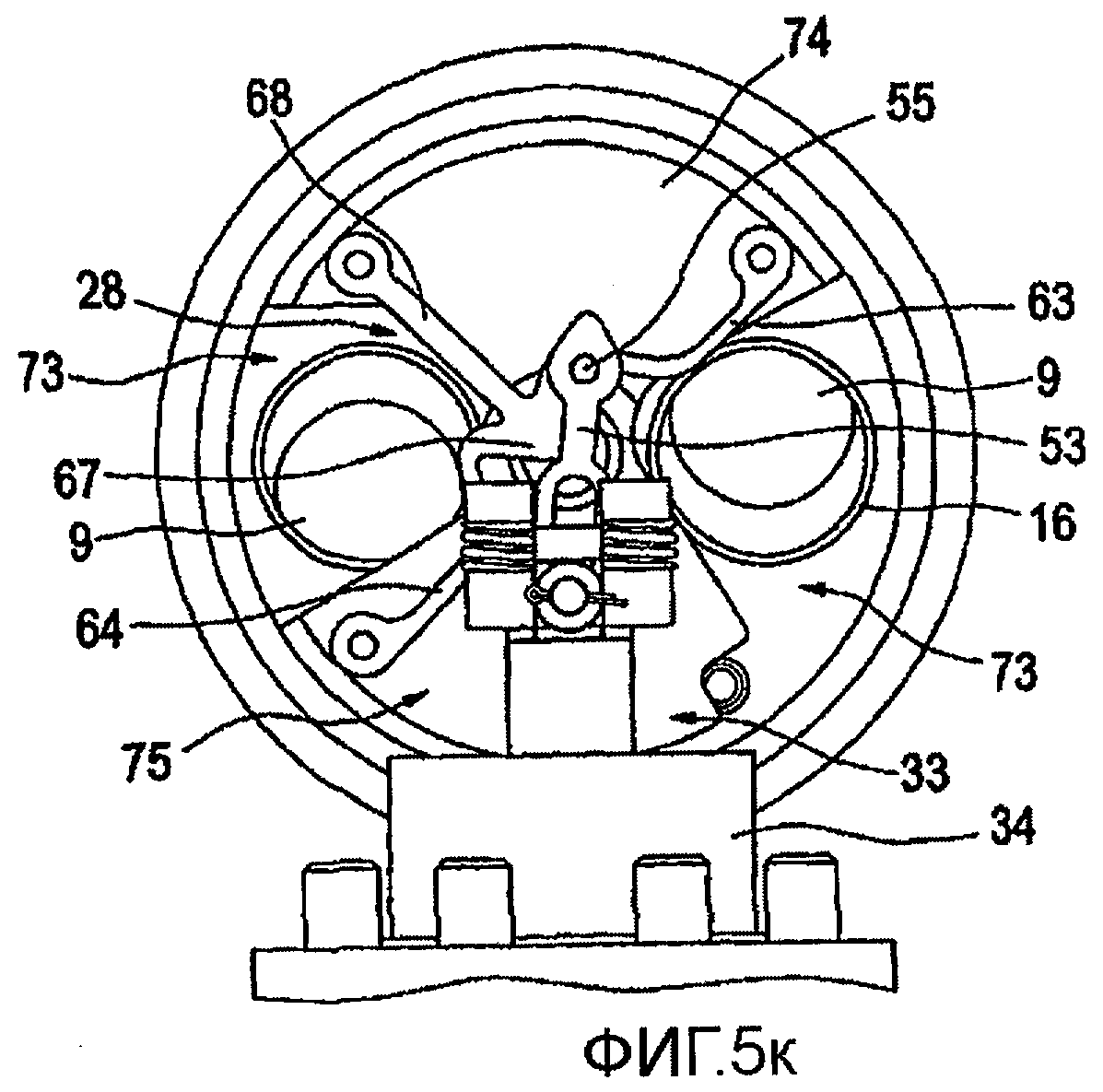

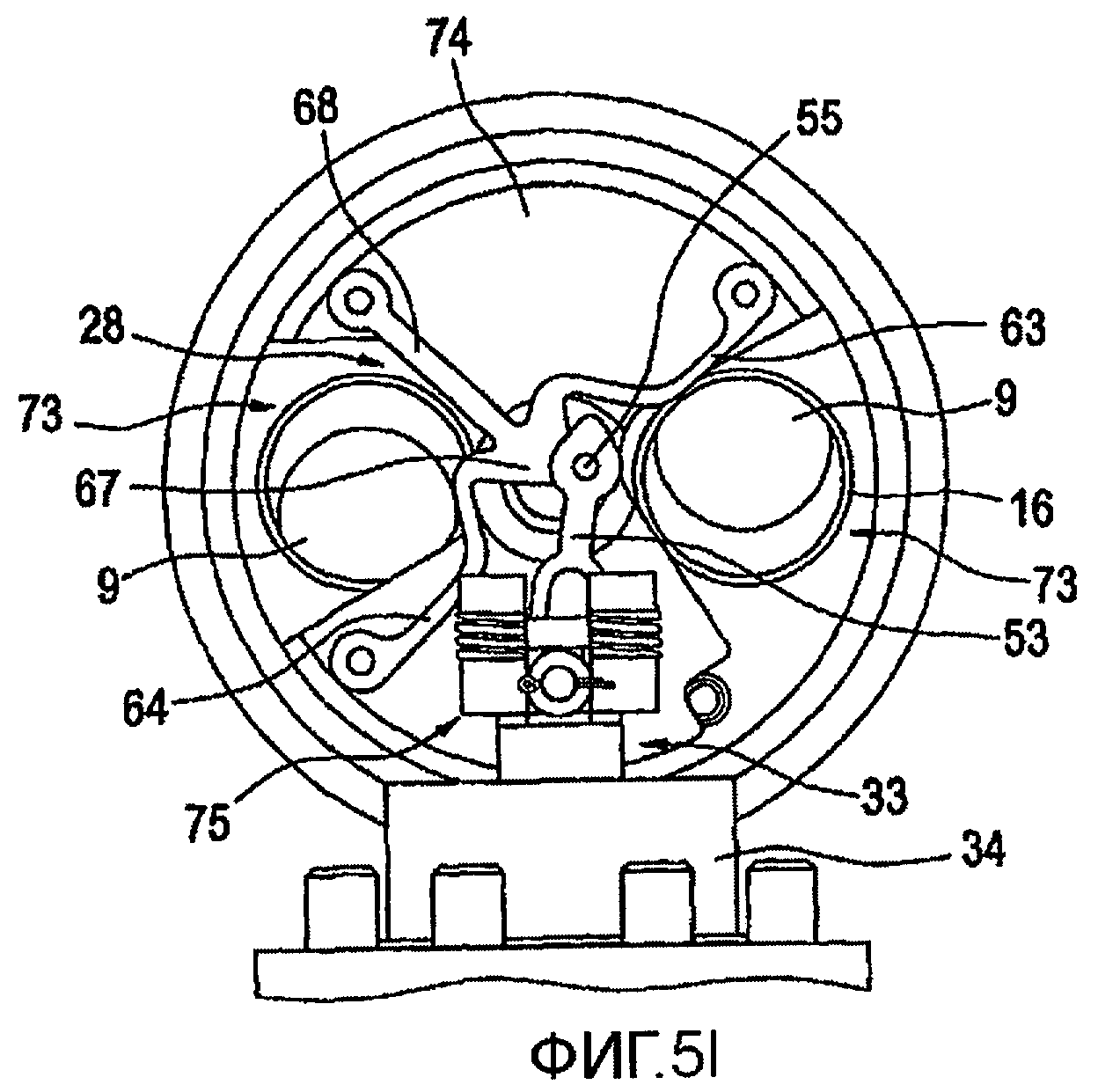

Фиг.5а-5m - схематично изображают на виде сверху принцип работы переключающего устройства с приводным устройством и, прежде всего, управляющего устройства.

Изображенный на фиг.1 и 2 инструмент для измельчения кокса в барабане (не показан) содержит изготовленный в виде отливки корпус 2, в верхней части 3 которого с режущими соплами 4 (фиг.2) закреплена нижняя часть 5 со сверлильными соплами 6.

В корпусе 2 расположена вставка 7 в форме полого цилиндра с, в основном, цилиндрическим обтекаемым телом 10, через которое проходят сквозные каналы 8, 9 (см. также фиг.2), чьи верхние отверстия 13, 14 и 15, 16 (см. также фиг.3) попарно закрываются двумя дискообразными запорными элементами 17, 18 клапанного устройства 12. Клапанное устройство 12 замыкает проточный канал 19, в который впадает приточный канал 20, окруженный на верхнем конце фланцем 21.

С помощью фланца 21 инструмент 1 при работе закреплен на нижнем конце борштанги (не показана), через которую при работе инструмента 1 вода пропускается под высоким рабочим давлением, например в 300 бар, и направляется через инструмент 1. В зависимости от положения переключения управляющего устройства 28, соединяющего переключающее устройство 23 с клапанным устройством 12, вода подается через проточные каналы 8 и расширение 11 к сверлильным соплам 6 или через проточные каналы 9 - к режущим соплам 4 и выходит для бурения или резки кокса.

Переключающее устройство 23 проходит от съемной крышки 24 корпуса 2, которая закреплена болтами 25 на его верхней части 3 и герметизирована соответствующими средствами, поперек продольной оси А инструмента 1 в его радиальном направлении до зоны управляющего устройства 28.

В частности, на фиг.3 и 4 показано, что в отверстие 30 крышки 24 корпуса 2 вставлена клиновая ступица 31 для размещения клинового кольца 32 на конце поршня 33, для обеспечения свободного от проворачивания движения поршня 33 в цилиндре 34 вдоль поперечной оси В. Цилиндр 34 заделан в крышку 24 корпуса 2 и посредством уступа 35 при закреплении крышки 24 удерживается и герметизируется в верхней части 3 корпуса 2. Расположенное в центре крышки 24 отверстие закрыто и герметизировано заглушкой 38. Зацепление клиновых элементов клинового кольца 32 с соответствующим профилем клиновой ступицы 31 препятствует, как было упомянуто выше, провороту поршня 33 при осевом движении поршня 33 в цилиндре 34 и самой клиновой ступицы 31. Заделанные в отверстие цилиндра 34 направляющие ленты 36, 37 служат для того, чтобы поршень 33 мог легко скользить в цилиндре 34.

Поршень 33 выполнен в виде открытого на конце в зоне клинового кольца 32 полого поршня, а в его продольной расточке 40 расположена служащая в качестве пружины сжатия и аккумулятора энергии винтовая пружина 39, которая в сочетании с поршнем 33 и цилиндром 34 образуют основную часть приводного устройства 26. Винтовая пружина 39 опирается одним концом на дно 41 продольной расточки 40, а другим концом - на основание 42 отверстия 30 в крышке 24 корпуса 2.

Поршень 33 имеет на своем свободном конце суженный за счет уступа выступ 43, на который надета и на котором посредством винта 45 с цилиндрической головкой закреплена головная пластина 44.

Головная пластина 44 перекрывает выступ 43 поршня 33 и имеет в этой зоне отверстия с опорными втулками 46, 47 для установки с возможностью вращения пальца 48. Последний проходит также через отверстие 49 в выступе 43 поршня 33, аксиально установлен и фиксирован вверху с помощью шайбы 50 и прочно сидящего в пальце 48 шплинта 51.

Нижний конец вращающегося пальца 48 закреплен на присоединительном конце 52 переключающего органа 53, который проходит от зоны под головной пластиной 44 параллельно поперечной оси В поршня 33 вперед. Свободный конец переключающего органа 53 выполнен в виде головки 54 тюльпанообразного сечения. В головке 54 закреплен выступающий вниз переключающий штифт 55.

На передней стороне головной пластины 44 в показанном на фиг.3 положении в головную пластину 44 ввинчены два головных винта 56, 57, несущих между своими головками и передней стороной головной пластины 44 витые изгибные пружины 58, 59, прицепы 60, 61 которых прилегают к наружной стороне переключающего органа 53 под давлением пружин (фиг.3). За счет этого переключающий орган 53 в среднем положении удерживается параллельно оси В, однако с возможностью упругого отклонения в сторону в двух направлениях вокруг оси вращающегося пальца 48.

Переключающий штифт 55 переключающего органа 53 предназначен для зацепления с управляющим профилем 62 на двух кронштейнах 63, 64 управляющего устройства 28. Управляющий профиль 62 имеет на кронштейне 63 управляющую дугу 65 для переключения инструмента 1 на режим резки, а на кронштейне 64 - отделенную от нее посредством выступающей перегородки 67 (фиг.3) направляющую дугу 66 для переключения инструмента 1 на режим бурения, как это подробно поясняется ниже.

За счет выполнения приводного устройства 26 в переключающем устройстве 23 поршень 33 с переключающим органом 53 на переднем конце отжимается в цилиндре 34 из активного положения на фиг.1, 3, 4, в котором преобладает давление переключения, пониженное примерно до 15 бар по сравнению с рабочим давлением воды в зависимости от расчета приводного устройства 26, в неактивное положение. Это происходит тогда, когда давление воды - обычно после произошедшего переключения инструмента 1 с режима бурения на режим резки или обратно - возрастает для продолжения работы инструмента 1 снова за пределами давления переключения.

Действующее на поршень 33 возвратное усилие результирует из произведения площади сечения поршня 33 и возросшего давления воды. У всех остальных подвижных элементов переключающего устройства 23 не возникает избыточного давления, из которого результирует сжимающее усилие. При отжатии поршня 33 до упора клинового кольца 32 в дно 42 отверстия 30 винтовая пружина 39 в качестве аккумулятора энергии сжимается, и переключающий орган 53 почти прилегает к передней стороне цилиндра 34. Таким образом, переключающее устройство 23 со своими компонентами, в частности поршнем 33, занимает свое неактивное положение.

Если рабочее давление воды в конце периода работы для переключения инструмента 1 с режима бурения на режим резки или обратно уменьшается, а давление переключения достигнуто или еще не достигнуто, действующее на поршень 33 сжимающее усилие падает ниже возвратного усилия винтовой пружины 39, так что последняя давит на поршень 33 из неактивного положения в активное. Это значит, что поршень 33 с переключающими деталями, которые он несет на своем свободном конце, движется влево (фиг.3 и 4), пока переключающий штифт 55 не войдет в зацепление с одной из управляющих дуг 65, 66 управляющего профиля 62 и продолжение движения переключающего штифта 55 не вызовет переключения режима бурения или резки инструмента 1, как это следует из продолжения описания управляющего 28 и клапанного 12 устройств.

От соединительного участка кронштейнов 63, 64 в их плоскости отходит кронштейн 68, способствующий усилению и поддержанию конструкции. Кронштейны 63, 64, 68 закреплены на опорах 69, которые, в свою очередь, закреплены на направляющем устройстве 70. Как видно на фиг.1, 3, 4, оно имеет сегментные камеры 71, 72, которые перекрывают запорные элементы 17, 18 и между которыми выполнены сегментные отверстия 73. Сегментные основания 74, 75 камер 71, 72 направляющего устройства 70 перекрывают в любом положении бочкообразные на нижней и верхней сторонах, дискообразные запорные элементы 17, 18, как и в показанном на фиг.4 рабочем режиме «резки», если запорные элементы 17, 18 закрывают ведущие к сверлильным соплам 6 сквозные каналы 8. За счет установки держателя камер 71, 72 между ними и верхней стороной обтекаемого тела 10 возникает зазор 76.

На верхней стороне обтекаемого тела 10 в коаксиальном ему положении в соответствующее резьбовое отверстие 79 обтекаемого тела 10 резьбовым участком 78 своего нижнего конца прочно ввинчен опорный палец 77. На нем с возможностью вращения через радиальную опорную втулку 80 и аксиально-радиальную опорную втулку 81 установлена несущая направляющее устройство 70 ступичная часть 82. Таким образом, любое вызванное переключающим штифтом 55 смещение управляющего профиля 62 или соответствующей управляющей дуги 66 или 67 легко преобразуется во вращательное движение управляющего устройства 28 с направляющим устройством 70 для перемещения запорных элементов 17, 18.

На фиг.5а-5m с помощью упрощенной модели деталей переключающего 23 и управляющего 28 устройств на виде сверху поясняется процесс движения при переключении инструмента 1 с режима резки на режим бурения и обратно, причем одинаковые ссылочные позиции обозначают одинаковые детали на описанных выше фигурах, а используемые на фиг.5а ссылочные позиции относятся к соответствующим деталям на фиг.5-5m, если они не использованы на этих фигурах.

На фиг.5а переключающее устройство 23 находится при рабочем давлении в неактивном положении. Это значит, что поршень 33 с переключающим органом 53 отведен назад. Переключающий штифт 55 не находится в зацеплении ни с одним участком управляющего профиля 62 кронштейнов 63,64. Сам переключающий орган 53 удерживается витыми изгибными пружинами 58, 59 в среднем положении, т.е. параллельно оси В цилиндра 34. Вода, протекающая из приточного канала 20 (фиг.1) через проточный канал 19, может свободно и беспрепятственно течь через большие сегментные отверстия 73 между основаниями 74, 75, которые закрывают сверху камеры 71, 72 (фиг.4), в отверстия 15, 16 сквозных каналов 9, а оттуда - к режущим соплам 4 (не показаны).

Если в инструменте 1 на фиг.5а рабочее давление воды для его переключения понижается до давления переключения или еще ниже, то поршень 33 под действием винтовой пружины 39 (не показана) выдвигается из цилиндра 34, как это показано на фиг.5b. При этом переключающий штифт 55 входит в зацепление сначала с перегородкой 67, а затем с управляющей дугой 66 (не показана), которая служит для переключения на бурение, причем на движение переключающего органа 53 вперед накладывается его вращательное движение вокруг пальца 48.

Это движение переключающего органа 53 со скольжением его переключающего штифта 55 вдоль управляющей дуги 66 (не показана) управляющего профиля 62 продолжается также в промежуточном положении на фиг.5с.

Однако в этом промежуточном положении переключение инструмента 1 с режима резки на режим бурения уже началось за счет того, что переключающий штифт 55 поворачивает кронштейны 63, 64, 68 и, тем самым, управляющее устройство 28 по часовой стрелке, продолжая скользить вдоль управляющей дуги 66 (не показана) под действием созданного винтовой пружиной 39 (не показана) сжимающего усилия. При этом сегментные основания 74, 75 и лежащие между ними сегментные отверстия 73 повернуты по часовой стрелке на определенный угол, в результате чего отверстия 15, 16 сквозных каналов 9 уже частично закрыты. При этом поршень 33 выдвинут дальше вперед относительно промежуточного положения на фиг.5b.

На фиг.5d продолжается вращательное движение управляющего устройства 28.

На фиг.5е переключение закончено. Поршень 33 полностью выдвинут. Сегментные основания 74, 75 полностью закрывают отверстия 15, 16 сквозных каналов 9. Это значит, что запорные элементы 17, 18 (не показаны) закрыли отверстия 15, 16, а сегментные отверстия 73 открыли отверстия 13, 14 сквозных каналов 8, в результате чего путь воды под давлением к сверлильным соплам 6 открыт.

Переход от промежуточного положения на фиг.5е к неактивному положению переключающего устройства 23 на фиг.5f происходит при давлении, лежащем выше давления переключения. За счет этого поршень 33 в цилиндре 34 снова движется обратно, а винтовая пружина 39 сжимается. При этом поршень 33 отводит переключающий орган 53 в исходное положение (фиг.5g), в котором он находится напротив управляющей дуги 65, так что при следующем выдвигании поршня 33 с переключающим органом 53 происходит переключение на режим резки. Чтобы при следующем процессе переключения переключающий орган 53 достиг управляющей дуги 65, перегородка 67 между управляющими дугами 65 удлинена вперед (фиг.5h), и это препятствие переключающий орган 53 может преодолеть при переходе от промежуточного положения на фиг.5f к положению на фиг.5g за счет своего упругого отклонения, когда переключающий штифт 55 проходит путь вдоль перегородки 67 до ее конца. Витые изгибные пружины 58, 59 возвращают переключающий орган 53 после его отклонения в среднее на фиг.5g и выпрямленное положение, в котором он находится напротив управляющей дуги 65 для следующего процесса переключения.

На основе предшествующего описания становится ясно, что изображенный на фиг.1 и 2 инструмент 1 надежным образом только за счет понижения рабочего давления на давление переключения очень легко переключается с режима бурения на режим резки и обратно без необходимости ручного вмешательства.

На фиг.5h-5m изображен следующий процесс переключения с соответствующими промежуточными положениями, во время которого инструмент снова переключается с режима бурения на режим резки.

Реферат

Изобретение относится к инструменту для измельчения кокса. Инструмент содержит корпус, который в рабочем состоянии закреплен на борштанге и в котором расположены режущее сопло для резки, сверлильное сопло для бурения посредством водяной струи и переключающее устройство для управления подачей воды. Переключающее устройство содержит линейно движущийся переключающий элемент, приводное устройство и управляющее устройство, которое в зависимости от изменений давления воды установлено с возможностью вращения вокруг продольной оси корпуса посредством приводного устройства для переключения клапанного устройства для распределения воды и ее передачи дальше. Причем в зависимости от углового положения управляющего устройства путь потока воды к сверлильному соплу или путь потока воды к режущему соплу открыт или закрыт. Переключающее устройство расположено в корпусе инструмента выше зоны, в которой предусмотрено разделение пути притока воды в корпусе по сквозным каналам для подаваемой к сверлильному и режущему соплам воды. Для поворота управляющего устройства на требуемый угол переключающее устройство имеет переключающий элемент, который связан со средствами для преобразования его линейного движения во вращательное движение управляющего устройства. Изобретение обеспечивает быстрое опорожнение заполненного коксом барабана, а также простое и быстрое переключение с режима бурения на режим резки. 17 з.п. ф-лы, 17 ил.

Формула

Документы, цитированные в отчёте о поиске

Гидравлический резак гру - зму

Комментарии