Охлаждающая плита и способ изготовления охлаждающей плиты - RU2244889C2

Код документа: RU2244889C2

Чертежи

Описание

Изобретение относится, с одной стороны, к охлаждающей плите для использования во внутренней облицовке металлургических печей, в частности плавильных или шахтных печей, согласно признакам ограничительной части пункта 1 формулы изобретения, с другой стороны, изобретение относится к способу изготовления охлаждающей плиты согласно признакам ограничительной части пункта 5 формулы изобретения.

Металлургические печи в целях теплоизоляции снабжены сменной внутренней металлической облицовкой, на которой могут закрепляться изолирующие материалы из огнеупорного материала, например шамота. Температуры внутри печи настолько высоки, что необходимо охлаждение облицовки. В связи с этим применяются охлаждающие плиты с встроенными каналами для хладагентов. Такие охлаждающие плиты обычно располагаются между облицовкой печи и кладкой печи и подключены к системе охлаждения печи. На стороне, обращенной внутрь печи, охлаждающие плиты, как правило, снабжены огнеупорным материалом.

Известны охлаждающие плиты, в которых каналы для хладагентов образованы залитыми в чугун трубами. Эти охлаждающие плиты имеют незначительный отвод тепла вследствие малой теплопроводности чугуна и из-за сопротивления между трубами охлаждения и корпусом плиты, вызванного оксидным слоем или воздушным зазором.

Значительно более высокой по сравнению с чугуном теплопроводностью обладают медь и медные сплавы. В связи с этим в патенте DE 2907511 С2 описана охлаждающая плита для шахтной печи, которая состоит из меди или низколегированного медного сплава и изготовлена из полученной ковкой или прокаткой медной заготовки. В такой конструкции каналы для хладагента, выполненные глубоким механическим сверлением, расположены внутри охлаждающей плиты. Выполненные в охлаждающей плите каналы для хладагента герметизируют с помощью впаивания или вваривания пробок с резьбой. На обратной стороне охлаждающей плиты находятся входные отверстия, ведущие в каналы для хладагента, которые приварены или припаяны к штуцерам, необходимым для подачи или отвода хладагента.

Из DE 19801425 А1, относящегося к уровню техники, известно выполнение каналов для хладагента в охлаждающей плите с помощью механического снятия материала и закрывания полученной таким образом системы каналов закрывающей плитой. Для этого закрывающая плита должна плотно фиксироваться на охлаждающей плите. Эта технология, однако, невыгодна из-за необходимости сварочных работ.

В отношении каналов для хладагента оправдали себя каналы с некруглыми, т.е. с овальными или удлиненно закругленными поперечными сечениями, так как они создают большую поверхность для теплопередачи. В связи с этим известны литые охлаждающие плиты из медного материала с некруглыми каналами для хладагента. Они обладают, однако, тем недостатком, что материал является негомогенным и крупнозернистым. В результате ухудшается теплопроводность и имеется опасность ранней усталости материала. Недостатком является, далее, то, что в отлитой охлаждающей плите трудно выявить дефекты структуры материала или такие нарушения структуры материала, как микротрещины.

В основе изобретения лежит поэтому задача, исходя из уровня техники, создать качественно улучшенную охлаждающую плиту с повышенным эффектом охлаждения и высоким коэффициентом полезного действия, а также способ экономичного изготовления охлаждающей плиты с каналами для хладагента.

Решение части этой задачи в устройстве осуществляется посредством отличительных признаков пункта 1 формулы изобретения.

Такая охлаждающая плита отличается корпусом, который уменьшен по толщине при формировании конечных поперечных сечений каналов для хладагента и имеет мелкозернистую структуру со средним размером зерна менее 10 мм.

Корпус плиты может быть также выполнен из полученного вытягиванием медного материала (деформируемый сплав) с мелкозернистой структурой. Это может быть также материал, полученный путем прокатки или литья. Также, если в основном возможна горячая деформация медного материала, то согласно изобретению предпочтительна комбинированная горяче/холодная деформация, в частности, уменьшение толщины с применением технологии прокатки.

В качестве особенно предпочтительной следует рассматривать величину зерна менее 5 мм, предпочтительно между 0,005 и 2 мм (пункт 2 формулы изобретения).

Согласно признакам пункта 3 формулы изобретения каналы для хладагента с уменьшенным по толщине корпусом плиты имеют овальное, т.е. удлиненное закругленное конечное поперечное сечение. Благодаря этому обеспечена оптимальная поверхность теплопередачи для отвода тепла или охлаждения охлаждающей плиты.

Согласно признакам пункта 4 формулы изобретения корпус плиты может иметь расположенные с одной стороны пазы для приема огнеупорного материала.

Охлаждающая плита согласно изобретению отличается повышенной охлаждающей способностью и более равномерным профилем распределения тепла на поверхности, обращенной к внутренней стороне печи, или к расплаву. Мелкозернистая структура в значительной степени способствует повышению теплопроводности. В сочетании с, в частности, удлиненными закругленными конечными поперечными сечениями каналов для хладагента возможно уменьшение толщины стенки охлаждающей плиты. Эффект охлаждения значительно повышается. Кроме того, обеспечивается экономия материала.

Лежащая в основе изобретения задача решается также в способе изготовления охлаждающей плиты с помощью отличительных признаков пункта 5 формулы изобретения.

Согласно способу вначале изготавливают заготовку из медного материала с увеличенной по сравнению с конечной толщиной корпуса плиты исходной толщиной. Заготовка может быть выполнена из деформируемого сплава, из литого материала или из материала, полученного прокаткой. Эту заготовку затем подвергают обработке для уменьшения толщины с помощью, по меньшей мере, одной операции деформации, а именно до конечной толщины корпуса плиты. Снижение можно осуществить путем прокатки, ковки, прессования или выдавливания. Можно использовать также комбинацию этих видов способов. Перед достижением конечной толщины в заготовке или в корпусе плиты образуют каналы для хладагента, т.е. каналы для хладагента могут иметься в заготовке уже заранее или же их изготовляют в процессе уменьшения толщины. При этом возможно ступенчатое изготовление при одновременном изменении их поперечного сечения.

Способ согласно изобретению является технологически рациональным, а также экономичным по затратам и позволяет получить высококачественную охлаждающую плиту с корпусом, который характеризуется структурой со средним размером зерна менее 10 мм. С помощью деформации можно достичь еще более тонкой структуры с размером зерна 0,005-2 мм.

Корпус плиты, уменьшенный до конечной толщины, можно затем исследовать на наличие дефектов структуры или иных нарушений с помощью ультразвукового метода испытания материалов.

Предпочтительный вариант выполнения изобретения представлен в признаках пункта 6 формулы изобретения. При этом в заготовке или в корпусе плиты перед достижением конечной толщины выполняют каналы с круглым поперечным сечением. Изготовление каналов можно осуществить всеми известными способами. Если затем заготовку или корпус плиты подвергают деформации до конечной толщины, то поперечные сечения каналов также становятся деформированными, а именно овальными, т.е. удлиненно закругленными. Эти поперечные сечения способствуют повышению теплопроводности.

Особенно предпочтительный признак способа содержится в признаках пункта 7 формулы изобретения. В этом случае вначале исходную заготовку уменьшают по толщине холодной прокаткой.

Благодаря этому медный материал получает перекристаллизованную тонкую структуру зерна, при которой полностью или в достаточной степени устраняется типичная кристаллическая структура медной литой заготовки, получаемая при затвердевании расплава.

После этого в заготовке с уменьшенной толщиной выполняют каналы с круглым поперечным сечением.

Эту заготовку затем уменьшают по толщине с помощью горячей прокатки, по меньшей мере, в один проход, при этом круглые поперечные сечения каналов деформируют в предпочтительные с точки зрения теплотехники, овальные поперечные сечения каналов для хладагента.

Способ согласно изобретению позволяет осуществить экономичное изготовление высококачественной охлаждающей плиты с высоким коэффициентом полезного действия и повышенной охлаждающей способностью. В противоположность известным охлаждающим плитам из медного материала с крупнозернистой структурой возможно снижение толщины стенки. Это приводит к экономии материала и стоимости.

Каналы в заготовке или в корпусе плиты можно получить глубоким механическим сверлением согласно пункту 8 формулы изобретения.

Является также возможным согласно пункту 9 формулы изобретения получать каналы при отливке заготовки.

Ниже изобретение описывается более подробно с помощью примера выполнения, представленного на чертежах.

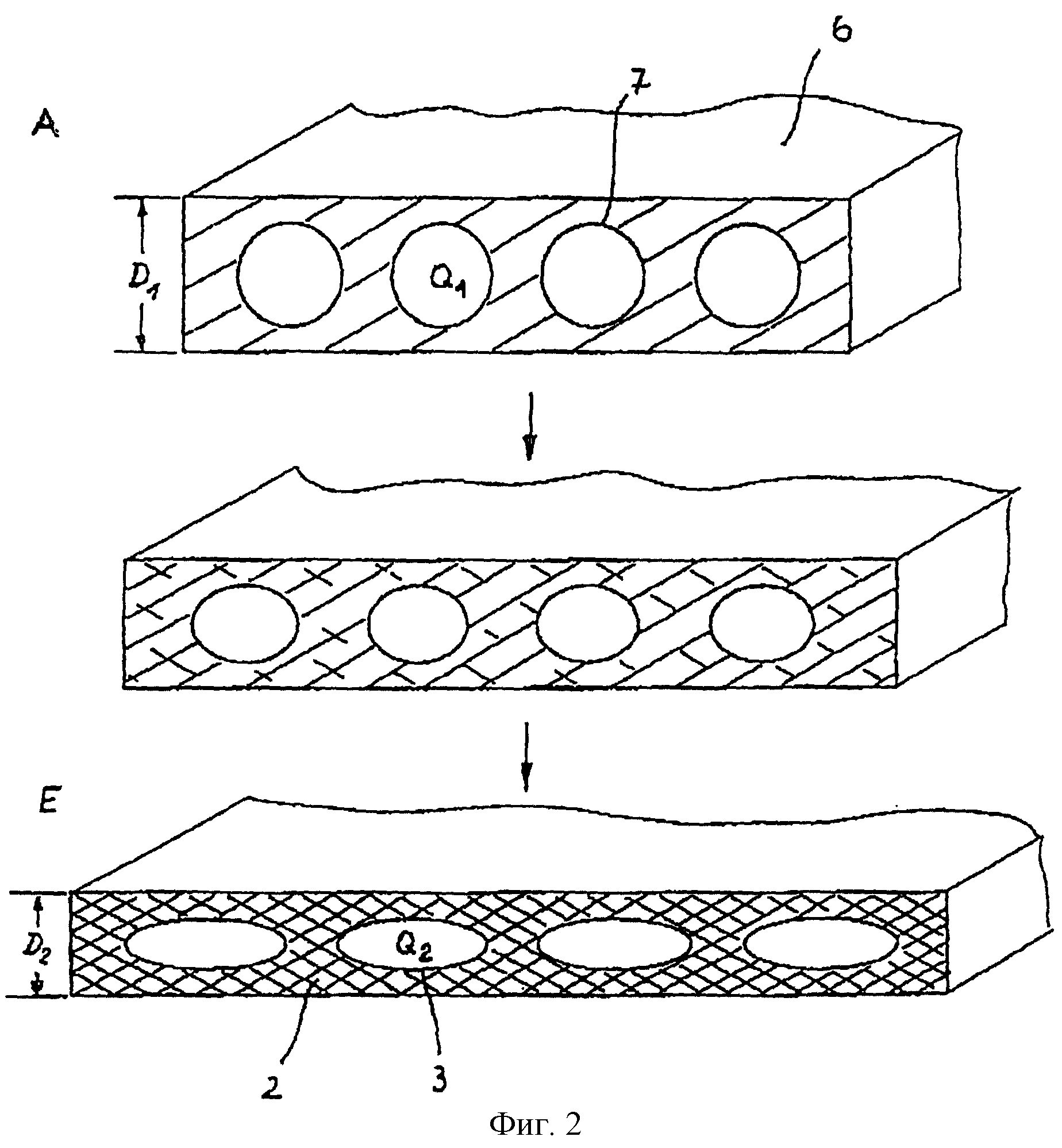

На фиг.1 показана охлаждающая плита в перспективном изображении,

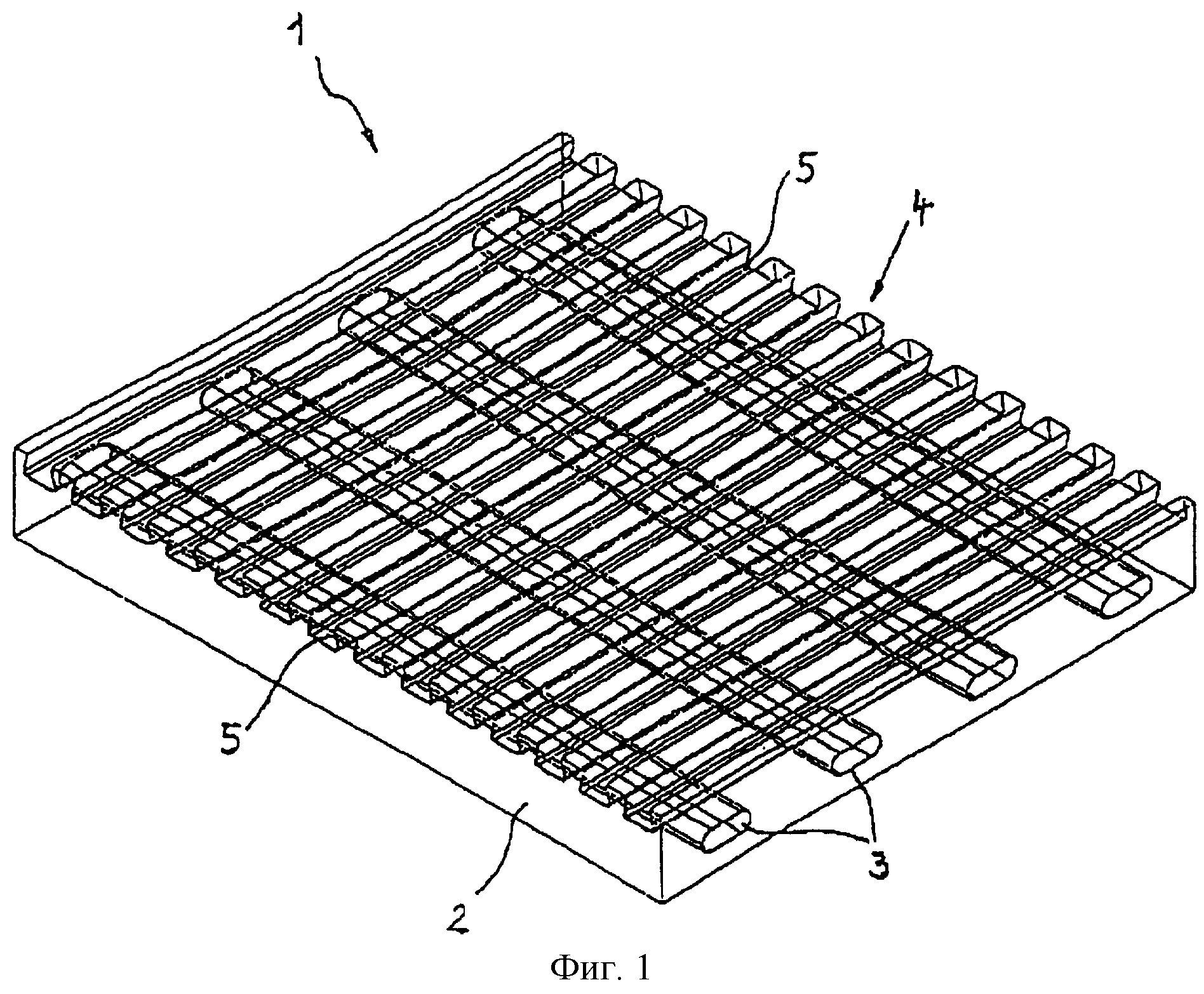

на фиг.2 - упрощенная схема проведения способа при изготовлении охлаждающей плиты в трех стадиях изготовления.

На фиг.1 в перспективном изображении показана охлаждающая плита 1 для использования во внутренней облицовке металлургических печей, в частности плавильных или шахтных печей, как, например, доменных печей, восстановительных печей или электродуговых печей.

Охлаждающая плита 1 включает корпус 2 плиты из меди или медного сплава, в котором выполнены овальные (продольные закругленные) каналы 3 для хладагента. Медный материал корпуса 2 плиты имеет мелкозернистую структуру со средним размером зерна менее 10 мм. Особенно предпочтительным считается размер зерна менее 5 мм, предпочтительно 0,005-2 мм.

На одной стороне 4 корпус 2 плиты имеет выполненные в нем дополнительно пазы 5 для приема огнеупорного материала.

Изготовление корпуса 2 плиты схематически поясняется на фиг.2. А показывает исходное состояние, Е воспроизводит конечное состояние.

Прежде всего изготовляют литую заготовку 6 из медного материала. В заготовке 6 с помощью глубокого механического сверления выполняют каналы 7. Видно, что каналы 7 в исходном состоянии А имеют преимущественно круглую форму поперечных сечений Q1.

Заготовка 6 обладает структурой с относительно крупным зерном. Ее исходная толщина D1 больше конечной толщины D2 полученного далее корпуса 2 плиты. В процессе проведения, по меньшей мере, в один проход прокатки исходная толщина D1 заготовки 6 уменьшается до конечной толщины D2 корпуса 2 плиты. Это происходит при (одновременной) деформации поперечных сечений Q1 каналов 7 до конечных поперечных сечений Q2, которые, как упоминалось ранее, являются овальными или удлиненно-закругленными. При деформации прокаткой, называемой специалистами также деформацией при вытягивании, корпус 2 плиты получает мелкозернистую структуру в упомянутом выше диапазоне размеров зерен.

Способ позволяет экономично изготовить высококачественную охлаждающую плиту 1 с повышенной охлаждающей способностью при равномерном распределении теплового профиля подверженных нагреву поверхностей. Благодаря этому возможно уменьшение толщины стенки охлаждающей плиты 1, по сравнению с обычно используемыми охлаждающими плитами с крупнозернистой структурой.

Особенно предпочтительной является охлаждающая плита 1 также потому, что на практике возможно ультразвуковое испытание материала для определения слабых мест структуры или дефектов. Слабые места можно, таким образом, выявить заблаговременно, чтобы в процессе эксплуатации не возникло отказов и нежелательных простоев производства.

Реферат

Изобретение относится к области металлургии, конкретно к охлаждению внутренней облицовки металлургических печей, а также к изготовлению охлаждающей плиты. Охлаждающая плита имеет корпус из медного материала с выполненными в нем каналами для хладагента. Заготовку из меди, снабженную каналами, выполняют с большей исходной толщиной, по сравнению с конечной толщиной корпуса плиты. Затем осуществляют деформацию прокаткой заготовки с уменьшением исходной толщины до конечной толщины корпуса плиты с деформацией поперечных сечений каналов. При этом каналы приобретают удлиненно-закругленные поперечные сечения. Использование изобретения обеспечивает экономичное изготовление охлаждающей плиты с повышенным эффектом охлаждения. 2 н. и 7 з.п. ф-лы, 2 ил.

Формула

Документы, цитированные в отчёте о поиске

Охлаждающая плита для шахтных печей

Комментарии