Способ и устройство для позиционирования блоков обслуживания углезагрузочного вагона на загрузочных отверстиях коксовой печи - RU2484120C2

Код документа: RU2484120C2

Чертежи

Описание

Изобретение относится к способу и устройству для позиционирования блоков обслуживания углезагрузочного вагона на загрузочных отверстиях коксовой печи.

В предложенном способе движущийся по рельсам углезагрузочный вагон перемещается по своду коксовой печи и для загрузки печных камер позиционируется в тех местах, которые задаются посредством системы управления и которые соответствуют загрузочным отверстиям в своде печи, а затем, по меньшей мере, один блок обслуживания углезагрузочного вагона за счет горизонтальных установочных движений по двум осям подводится к загрузочным отверстиям. Блок обслуживания может представлять собой, в частности, загрузочный телескоп на нижней стороне транспортера, крышкоподъемник и/или рамоочиститель для очистки окружающих загрузочные отверстия рам.

Углезагрузочный вагон с горизонтально перемещаемым по двум осям блоком обслуживания, включающим в себя в комбинации загрузочный телескоп, крышкоподъемник и/или рамоочиститель, известен из ЕР 1293552 В1. За счет горизонтальных установочных движений блок обслуживания можно согласовать с фактическим положением загрузочных отверстий. Позиционные данные всех рам хранятся в системе управления. Для загрузки печных камер коксовой печи углезагрузочный вагон перемещается в заданные положения, соответствующие загрузочным отверстиям в своде печи. После позиционирования углезагрузочного вагона блок обслуживания перемещается в соответствии с хранящимися в системе управления координатами и позиционируется на загрузочном отверстии.

Углезагрузочный вагон движется по рельсам, уложенным на своде коксовой печи. Колеса углезагрузочного вагона имеют реборды, препятствующие сходу колес с рельсов. Необходимый зазор между ребордами и рельсами, а также неизбежный износ реборд и рельсов негативно сказываются на точности позиционирования углезагрузочного вагона. Зазор между ребордами и рельсами, а также иные, системно-обусловленные, неточности положения при позиционировании углезагрузочного вагона могут суммироваться так, что между блоком обслуживания, например загрузочным телескопом, и рамой загрузочного отверстия может возникнуть боковое смещение в несколько сантиметров. Отклонения определяются движением углезагрузочного вагона и, будучи системно-обусловленными, изменяются при каждом новом перемещении. Их нельзя устранить за счет хранения корректировочных значений в системе управления.

В основе изобретения лежит задача устранения указанных недостатков. Должны быть созданы способ и устройство, которые позволили бы надежно обнаруживать и корректировать описанные отклонения положения блока обслуживания на рамках.

Эта задача решается посредством способа по п.1 формулы. Согласно изобретению после каждого позиционирования углезагрузочного вагона с помощью оптического способа измерения в заданном способом измерения измерительном поле регистрируются координаты, по меньшей мере, одной нанесенной на своде печи маркировки, которая твердо соответствует средней оси загрузочного отверстия, и сравниваются с эталонными значениями, хранящимися для этой маркировки в системе управления. Отклонения между измеренными и хранящимися в системе управления координатами определяются для обоих осевых направлений X, Y, которые учитываются при установочном движении блока обслуживания. С помощью предложенного способа за счет описанной регистрации маркировок на каждом загрузочном отверстии определяется расстояние между расположенным на углезагрузочном вагоне блоком обслуживания и средней осью и загрузочным отверстием и соответственно согласовывается установочный ход блока обслуживания. Это гарантирует, что при каждом процессе загрузки блоки обслуживания углезагрузочного вагона будут оптимально ориентированы на каждом загрузочном отверстии.

Перемещаемый предложенным способом блок обслуживания целесообразно оборудован ходовым механизмом, который обеспечивает горизонтальные установочные движения по двум осям. С помощью хранящихся в системе управления эталонных значений маркировок значения установочного хода блока обслуживания соотносятся с обеими осями и записываются в память системы управления для позиционирования блока обслуживания на загрузочных отверстиях из эталонного положения. По записанным в память значениям установочного хода и возникающим в результате регистрации корректировочным значениям устанавливается фактический установочный ход в отношении его ориентации и длины, и блок обслуживания соответственно перемещается.

Преимущественно для горизонтального перемещения блока обслуживания, выполненного с возможностью перемещения по двум перпендикулярным друг другу осям, используются гидравлические установочные устройства, оборудованные системой измерения перемещений.

Для оптической измерительной системы используется предпочтительно прибор для цифровой регистрации изображений или сканер. Во избежание того, чтобы предметы, случайно находящиеся в измерительном поле, провоцировали ошибочные измерения, записанный оптическим способом измерения измерительный сигнал целесообразно сравнивается с хранящимся в качестве эталона сигналом. Измерительные сигналы, характерно отличающиеся от хранящегося в качестве эталона сигнала, в качестве ошибочных сигналов не учитываются. Чтобы повысить эксплуатационную надежность, может быть целесообразным очищать маркировку сжатым воздухом или щеткой, прежде чем будет осуществляться оптический способ измерения.

Маркировки могут наноситься на рамы загрузочных отверстий. Маркировки могут выполняться двухмерными и состоять, например, из цветных маркировок или табличек, прочно соединяемых с рамой. Кроме того, маркировки могут выполняться трехмерными, например в виде ребра, которое заметно выделяется на окружающем фоне.

Предложенный способ применяется, в частности, для точного позиционирования загрузочных телескопов, крышкоподъемников и/или рамоочистителей на загрузочных отверстиях коксовой печи.

Объектом изобретения является также устройство для осуществления описанного способа, охарактеризованное признаками по п.9 формулы. Оно содержит перемещаемый по рельсам на своде коксовой печи углезагрузочный вагон, который содержит в качестве блоков обслуживания транспортер на нижней стороне с опускаемым загрузочным телескопом, крышкоподъемник и устройство для очистки рам загрузочных отверстий. По меньшей мере, один блок обслуживания содержит ходовой механизм, который обеспечивает его управляемые системой управления установочные движения по двум осям. Углезагрузочный вагон оборудован, согласно изобретению, оптической измерительной системой для регистрации маркировок, причем маркировки нанесены на своде печи и соответствуют загрузочным отверстиям. Оптическая измерительная система содержит сканер или прибор для цифровой регистрации изображений и соединенный с системой управления блок обработки, который по измеренным значениям положения маркировки по отношению к заданному оптической измерительной системой измерительному полю определяет корректировочные значения для установочных движений блока обслуживания и передает корректировочные значения на систему управления. Последняя управляет горизонтальными установочными движениями блока обслуживания с учетом корректировочных значений.

С оптической измерительной системой может взаимодействовать очищающее устройство для очищения регистрируемой маркировки и окружающего ее поля, которое содержит преимущественно нагружаемое сжатым воздухом сопловое устройство для сдувания маркировки и окружающего ее поля.

Ниже изобретение поясняется на примере его осуществления со ссылкой на чертежи, на которых схематично представлено следующее:

- фиг.1: устройство для загрузки камер коксовой печи;

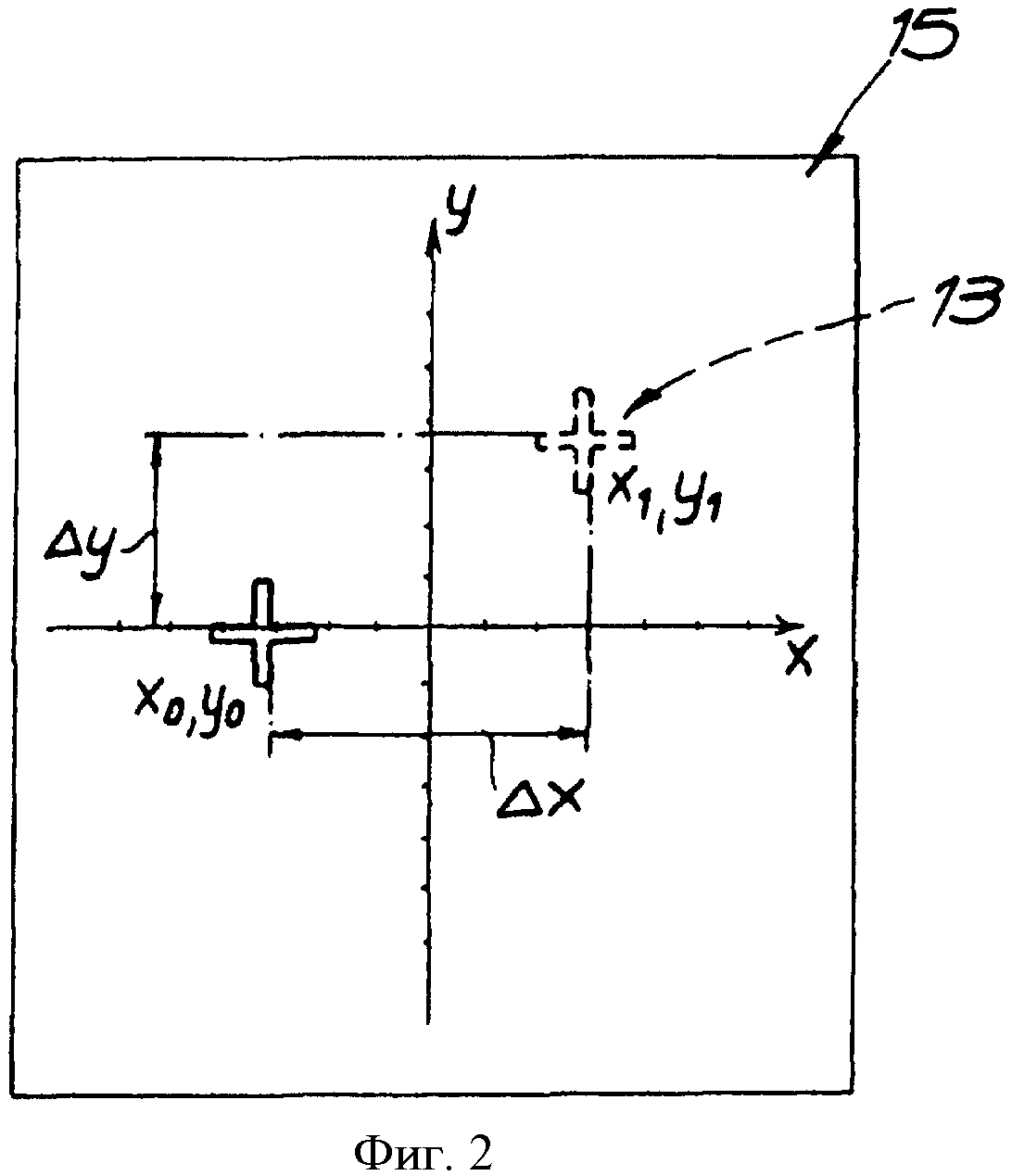

- фиг.2: измерительное поле оптической измерительной системы, используемой для управления устройством по фиг.1.

На фиг.1 изображен блок обслуживания 1 на нижней стороне углезагрузочного вагона (не показан), который перемещается по рельсам на своде коксовой печи и для загрузки печных камер позиционируется в тех местах, которые задаются системой управления 2 и соответствуют загрузочным отверстиям 3 в своде печи. Блок обслуживания 1 представляет собой в данном примере загрузочный телескоп, который расположен под выпускным отверстием горизонтального транспортного шнека 4 и содержит входную воронку 5, а также нижнюю часть 6, опускаемую в загрузочные отверстия в своде коксовой печи. Для подгонки к данному положению загрузочных отверстий относительно углезагрузочного вагона загрузочный телескоп перемещается по двум перпендикулярным друг другу осям X, Y и содержит для этой цели ходовой механизм 7, обеспечивающий горизонтальные установочные движения по двум осям. Входная воронка 5 загрузочного телескопа и соединенное с его нижней частью 6 подъемное устройство 8 закреплены на несущей раме 9, расположенной внутри ходовой рамы 10 с возможностью линейного перемещения по первой оси X. Ходовая рама 10 расположена с возможностью горизонтального перемещения по второй оси Y по рельсам, закрепленным на нижней стороне углезагрузочного вагона. К несущей 9 и ходовой 10 рамам присоединены гидравлические установочные устройства 11, которые оборудованы устройствами для измерения перемещений и установочными ходами которых управляет система управления 2.

В идеальном случае загрузочные отверстия 3 в своде коксовой печи расположены с равными промежутками и с совпадением в направлении перемещения углезагрузочного вагона. Как правило, реальные условия в коксовой печи отличаются от этого идеального случая. В частности, в коксовых печах старой конструкции отклонения положения загрузочных отверстий 3 в обоих направлениях X, Y нередко составляют более ±50 мм. Отклонения положения могут быть компенсированы посредством ходового механизма 7, так что загрузочный телескоп может быть опущен на загрузочные отверстия 3 всегда вертикально и без перекоса его нижней части 6. Это обеспечивает беспыльный и бесперебойный процесс загрузки. Необходимые горизонтальные установочные ходы хранятся для каждого загрузочного отверстия 3 в памяти системы управления. Описанная, лишенная смещений работа загрузочного телескопа или расположенного на углезагрузочном вагоне блока обслуживания 1 предполагает, однако, чтобы углезагрузочный вагон после каждого перемещения точно занимал заданное положение, соответствующее загрузочному отверстию 3. На практике это невозможно. Так, точность позиционирования углезагрузочного вагона составляет на практике, как правило, ±5 мм. Далее следует учитывать зазор между ребордами его колес и рельсами, который, будучи обусловлен износом, с течением времени изменяется. На практике зазор составляет между 2×10 мм и 2×25 мм. В сумме отклонения, возникающие в результате перемещения углезагрузочного вагона, составляют несколько сантиметров, которые непосредственно сказываются на точности позиционирования блока обслуживания 1. Отклонения определяются перемещением углезагрузочного вагона и изменяются при каждом позиционировании. Они не могут быть учтены в хранящихся в системе управления значениях установочного движения блока обслуживания 1.

Для повышения точности позиционирования углезагрузочный вагон оснащен оптической измерительной системой 12, содержащей сканер или прибор для цифровой регистрации изображений. С помощью оптической измерительной системы 12 регистрируются нанесенные на своде печи, например на рамах 14, маркировки 13, соответствующие загрузочным отверстиям 3. Оптическая измерительная система 12 задает измерительное поле 15 и содержит блок обработки, который соединен с системой управления 2, по качающимся измеренным значениям положения маркировки 13 по отношению к измерительному полю 15 определяет корректировочные значения установочного движения блока обслуживания 1 и передает их на систему управления 2. Последняя управляет горизонтальными движениями блока обслуживания 1 с учетом этих корректировочных значений.

На фиг.2 показан способ обработки. После каждого позиционирования углезагрузочного вагона с помощью оптического способа измерения в заданном способом измерения измерительном поле 15 регистрируются координаты X1, Y1 маркировки 13, нанесенной на своде печи, например на раме 14, и сравниваются с эталонными значениями Х0, Y0, хранящимися для этой маркировки 13 в системе управления 2. Также хранящиеся в системе управления 2 значения установочных движений блока обслуживания 1 относятся к случаю, когда измеренные значения координат X1, Y1 соответствуют хранящимся в системе управления 2 эталонным значениям Х0, Y0. Если положение X1, Y1 измеренной маркировки 13 в измерительном поле 15 отличается от хранящегося в системе управления 2 эталонного значения Х0, Y0, то определяются отклонения Δх, Δу между измеренными координатами X1, Y1 и хранящимися в системе управления 2 координатами Х0, Y0 обоих осевых направлений X, Y и при установочном движении блока обслуживания 1 учитываются дифференциальные значения Δх, Δу в качестве корректировочных значений.

Во избежание того, чтобы зарегистрированные измерительным полем 15 предметы приводили к ошибочным измерениям, записанный оптическим способом измерения измерительный сигнал сравнивается с хранящимся в качестве эталонного значения сигналом. Сигналы, характерно отличающиеся от хранящегося в качестве эталона сигнала, в качестве ошибочных сигналов не учитываются за счет фильтрующей схемы.

В данном примере и в соответствии с предпочтительным вариантом выполнения изобретения с оптической измерительной системой 12 взаимодействует очищающее устройство 16 для очистки регистрируемой маркировки 13 и окружающего ее поля. Оно содержит, например, нагружаемое сжатым воздухом сопловое устройство 17 для обдува маркировки и окружающего ее поля. Возможно также использование щеток.

Реферат

Изобретение относится к способу позиционирования блоков обслуживания углезагрузочного вагона на загрузочных отверстиях коксовой печи, при котором движущийся по рельсам углезагрузочный вагон перемещают по своду коксовой печи и для загрузки печных камер позиционируют в тех местах, которые задаются посредством системы управления и которые соответствуют загрузочным отверстиям в своде печи. Затем, по меньшей мере, один блок обслуживания углезагрузочного вагона за счет горизонтальных установочных движений по двум осям подводят к загрузочным отверстиям. После каждого позиционирования углезагрузочного вагона с помощью оптического способа измерения в заданном способом измерения измерительном поле регистрируют координаты, по меньшей мере, одной нанесенной на своде печи маркировки, которая точно соответствует средней оси загрузочного отверстия, и сравнивают с эталонными значениями, хранящимися для этой маркировки в системе управления. Отклонения между измеренными координатами и хранящимися в системе управления координатами определяются для обоих осевых направлений. При установочном движении блока обслуживания учитываются дифференциальные значения в качестве корректировочных значений. Кроме того, изобретение относится к устройству для осуществления способа. 2 н. и 11 з.п. ф-лы, 2 ил.

Комментарии