Способ восстановления обогревательных простенков и способ восстановления потолка коксовой печи - RU2489470C2

Код документа: RU2489470C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к восстановлению коксовой печи и, в частности, к новому, ускоренному и более эффективному способу восстановления обогревательных простенков и потолков в батарее коксовых печей от машинной стороны до коксовой стороны, в котором используются крупноразмерные литые монолитные модули, обладающие высокой стабильностью размеров, незначительным тепловым расширением, хорошей износоустойчивостью, прочностью при сжатии и хорошей устойчивостью к тепловым ударам в интервале температур от -20° до 1565°С.

Уровень техники

В Соединенных Штатах и по всему миру существует большое количество батарей коксовых печей, возраст которых превышает пятьдесят лет, сложенных, в основном, из динасового кирпича. Одна из таких батарей, являющаяся наиболее близким аналогом настоящего изобретения, раскрыта в патенте США US 5423152, дата публикации 30.03.1993 г. Со временем обогревательные простенки из динасового кирпича начинают разрушаться, и им необходим ремонт, начиная отзамазывания и набрызгивания материала для предотвращения дальнейшего растрескивания и замедления происходящего разрушения, и заканчивая заменой концевой части обогревательного простенка. В конце концов, обогревательные простенки приходится менять. Раньше замена целиком обогревательных простенков сводилась к постройке новых обогревательных простенков из динасового кирпича, что требовало укладки более 4000 динасовых кирпичей и могло занять до двух месяцев и более. Динасовые кирпичи могут иметь более сотни различных форм, и с поставщиками динасового кирпича часто возникают проблемы, связанные с высоким процентом битого кирпича, что еще больше замедляет процесс. Кирпичи, изготовленные из ремонтной огнеупорной массы, обладают лучшими свойствами, что выражается в меньшем проценте битого кирпича, но все равно сохраняется проблема укладки тысяч кирпичей, имеющих сотни разных форм, что приводит к длительным простоям и высокой стоимости ремонта. Были разработаны крупноразмерные термостабильные блоки или модули из материала с малым тепловым расширением, но их использовали только для ремонта концов простенков, а замена обогревательных простенков все равно проводилась с использованием мелкого кирпича.

Раскрытие изобретения

Задачей настоящего изобретения является экономически выгодное восстановление обогревательных простенков и потолков от машинной стороны до коксовой стороны батареи коксовых печей, выполненных из динасового кирпича, с улучшением эксплуатационных характеристик восстановленных простенков и потолка.

В частности, задачей настоящего изобретения является использование крупноразмерных литых модулей при замене обогревательных простенков, и крупноразмерных литых блоков при замене потолка, причем модули и блоки выполнены из материала, позволяющего создать монолитные модули, имеющие высокую стабильность размеров, хорошую износоустойчивость, хорошую прочность при сжатии и устойчивость к тепловым ударам в интервале температур от -20°С до 1565°С. Благодаря использованию модулей и блоков больших размеров из термостабильного материала, время ремонта сокращается приблизительно вдвое, и существенно падает его стоимость. Кроме того, эксплуатационные характеристики новых обогревательных простенков также лучше, чем у прежних.

Для достижения указанных задач разработан способ восстановления обогревательных простенков камер коксования в батарее коксовых печей от одного конца камеры до противоположного ее конца, включающий укладку первого слоя термостабильных, нерасширяющихся, крупноразмерных унифицированных литых модулей, каждый из которых имеет по крайней мере одно вертикальное отверстие, образующее часть жаровой трубы, размещение первого слоя крупноразмерных литых модулей при соблюдении необходимых расстояний между крупноразмерными литыми модулями и существующими обогревательными простенками и требуемой клиновидности печи, закрепление раствором крупноразмерных литых модулей, после чего повторяют указанные этапы для установки следующих слоев крупноразмерных литых модулей с образованием заново сложенного обогревательного простенка. При этом осуществляют укладку поверх смежных обогревательных простенков группы термостабильных нерасширяющихся крупноразмерных унифицированных литых потолочных блоков, снабженных потолочными блоками жаровой трубы, которые укладывают друг на друга от верхней части каждого простенка до вершины потолочного перекрытия с пропуском жаровой трубы через указанное потолочное перекрытие, и дополнительными потолочными блоками, которые укладывают друг на друга от указанной верхней части каждого простенка до указанной вершины потолочного перекрытия, имеющего каналы, проходящие от камеры коксования, которую ограничивают указанными смежными обогревательными простенками, закрепляют раствором крупноразмерные литые потолочные блоки и осуществляют заливку слоя крыши между потолочными блоками жаровой трубы и дополнительными потолочными блоками для завершения кладки потолочного перекрытия.

Также для достижения указанных задач разработан способ восстановления потолка коксовой печи, включающий укладку поверх смежных обогревательных простенков группы термостабильных нерасширяющихся крупноразмерных унифицированных литых потолочных блоков, снабженных потолочными блоками жаровой трубы, которые укладывают друг на друга от верхней части каждого простенка до вершины потолочного перекрытия с пропуском вертикальной жаровой трубы через один из смежных обогревательных простенков через потолочное перекрытие. При этом укладывают дополнительные потолочные блоки, которые имеют ширину больше, чем расстояние между указанными смежными обогревательными простенками, и которые укладывают друг на друга от указанной верхней части каждого простенка до указанной вершины потолочного перекрытия, имеющего каналы, проходящие от камеры коксования, которую ограничивают указанными смежными обогревательными простенками, и заливку жидкотекучим материалом пространства между указанными потолочными блоками жаровой трубы и указанными дополнительными потолочными блоками для завершения кладки потолочного перекрытия.

Указанные задачи, а также другие задачи и преимущества настоящего изобретения будут очевидны после ознакомления с приведенным далее подробным описанием и иллюстрирующими его чертежами. Краткое описание чертежей

На Фиг.1 приведен схематический перспективный общий вид батареи коксовых печей, части которой для ясности были удалены или упрощены.

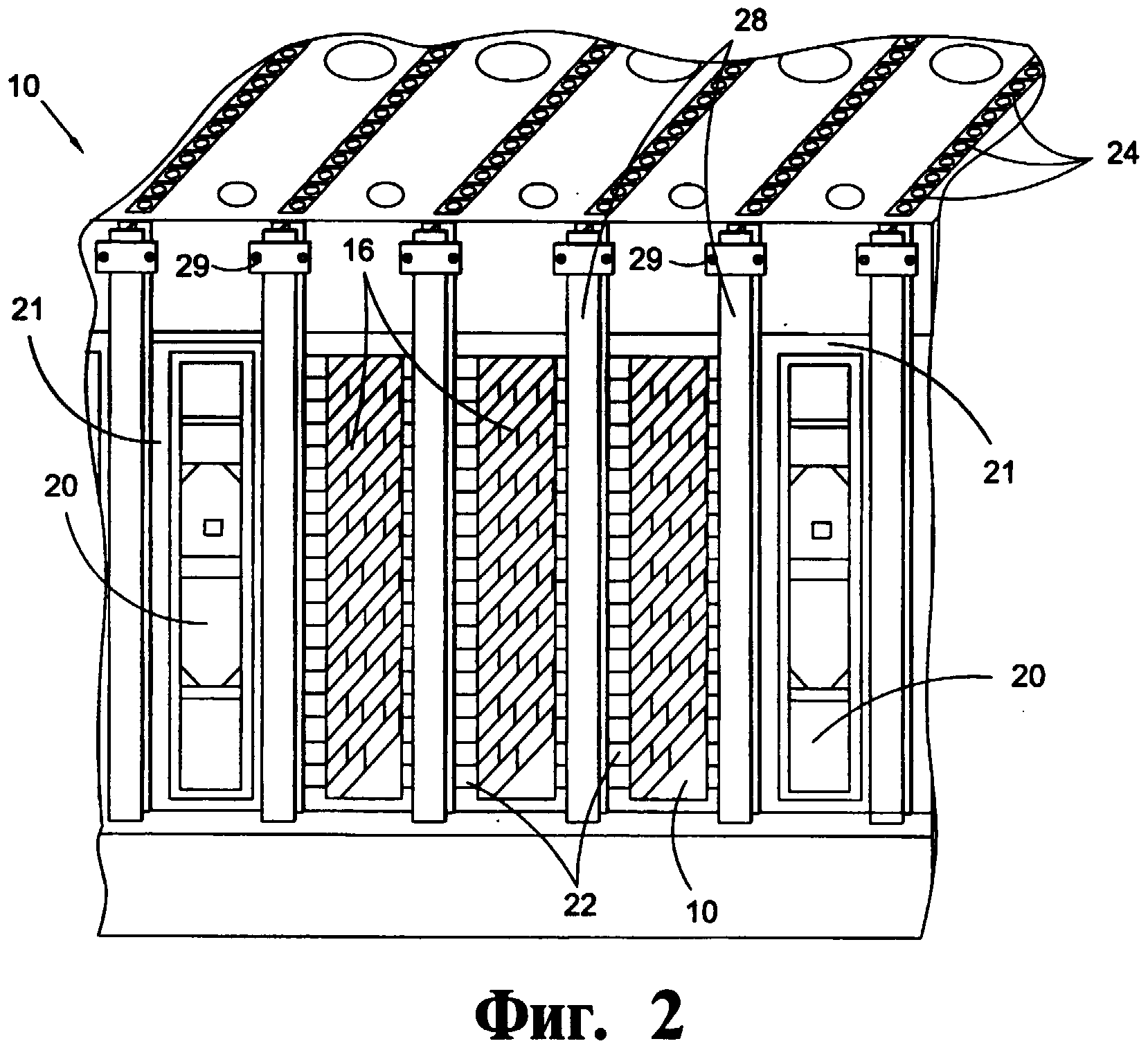

На Фиг.2 приведен перспективный вид передней части батареи коксовых печей, со снятыми тремя смежными дверями.

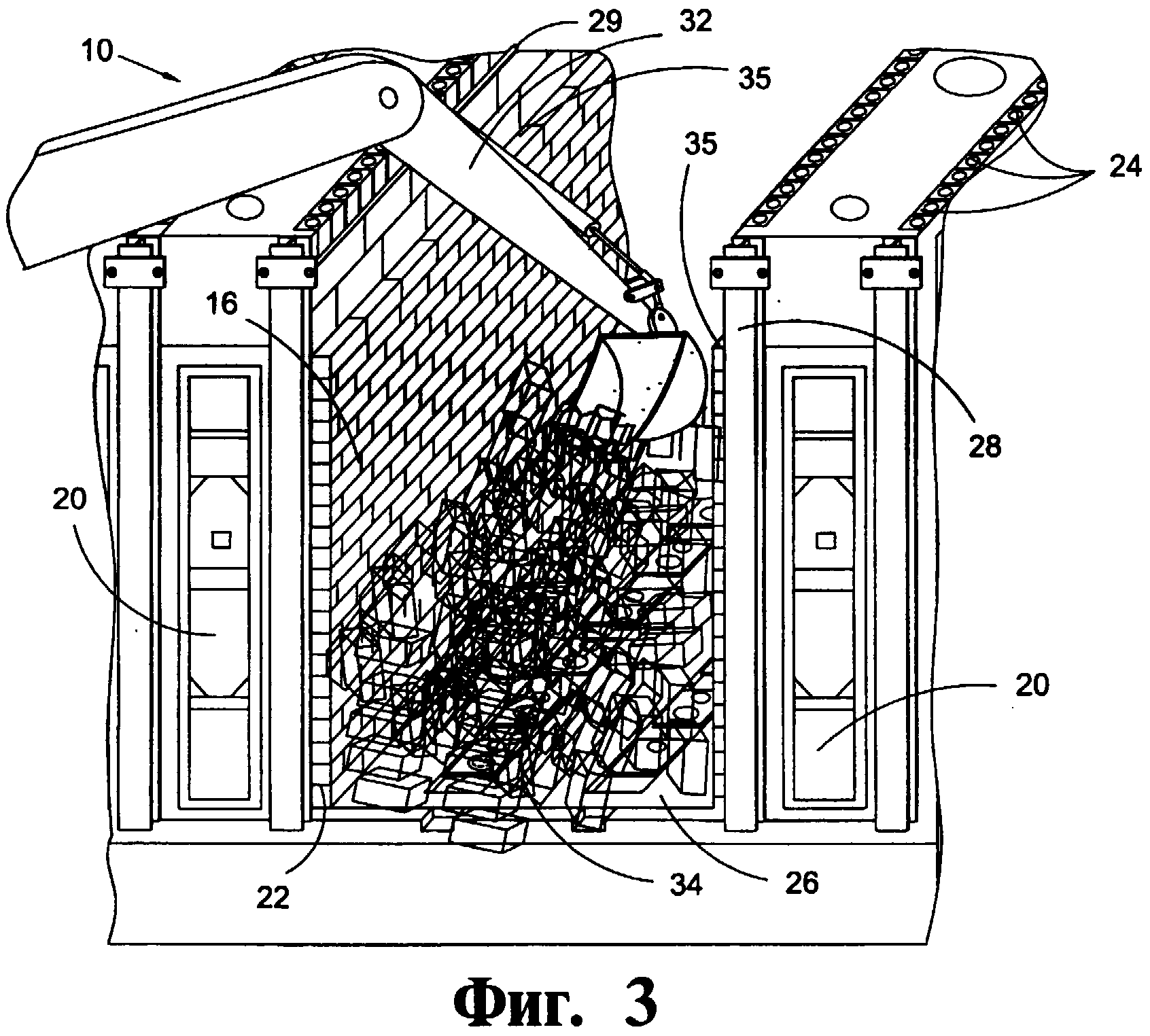

На Фиг.3 приведен перспективный вид части батареи коксовых печей, на котором передняя часть коксовой печи, изображенная на Фиг.2, показана после отрезания боковых опорных стоек, смежных с восстанавливаемой частью, и после снятия связанных с ними распорок, и на котором показана работа тяжелой техники по сносу двух соседних обогревательных простенков в коксовой печи.

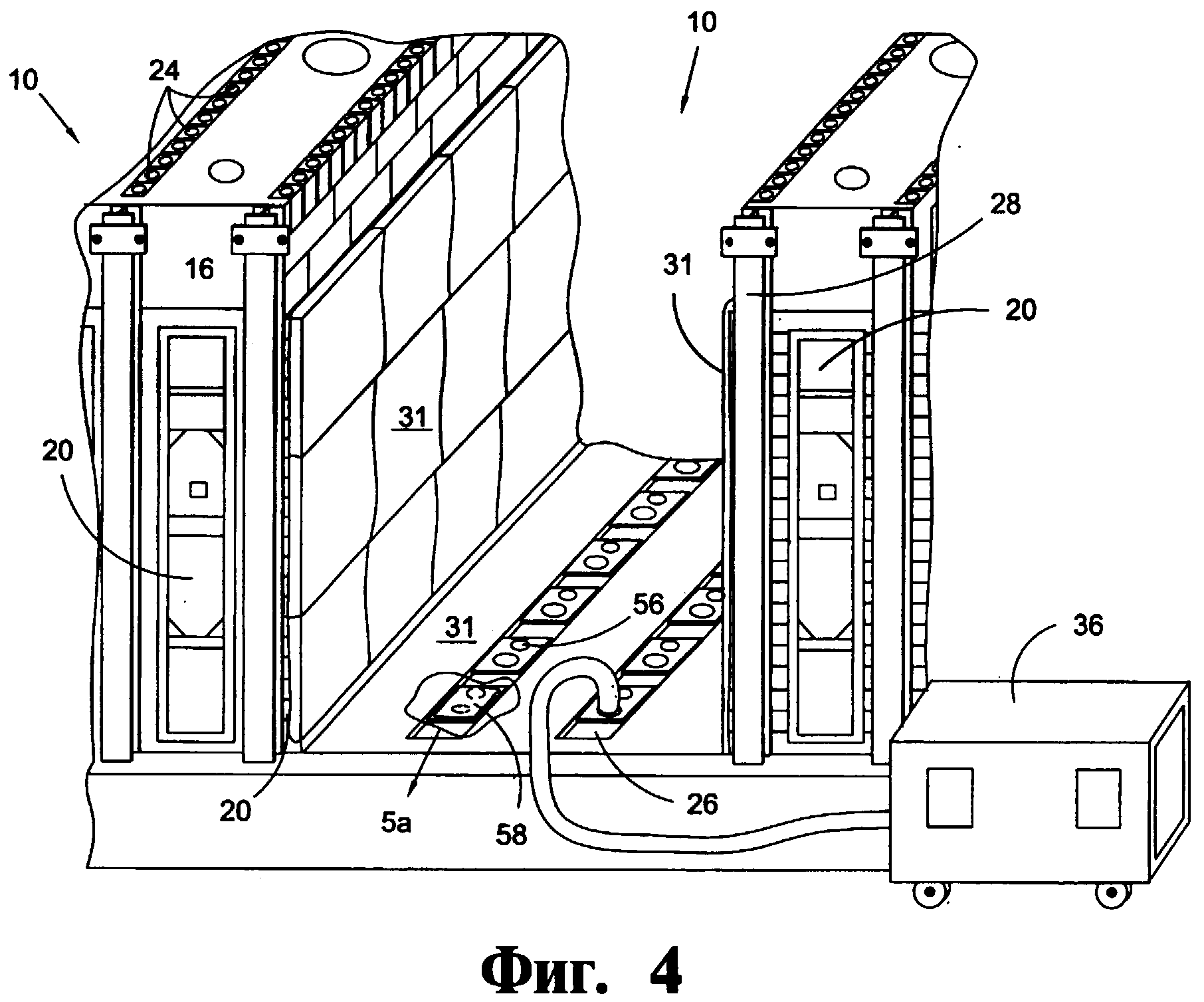

На Фиг.4 приведен перспективный вид батареи коксовых печей, на котором отверстия для подачи воздуха и газа справа очищены мощным промышленным отсасывающим оборудованием, а передние отверстия для подачи воздуха и газа слева закрыты, пол и стены закрыты изолирующим материалом.

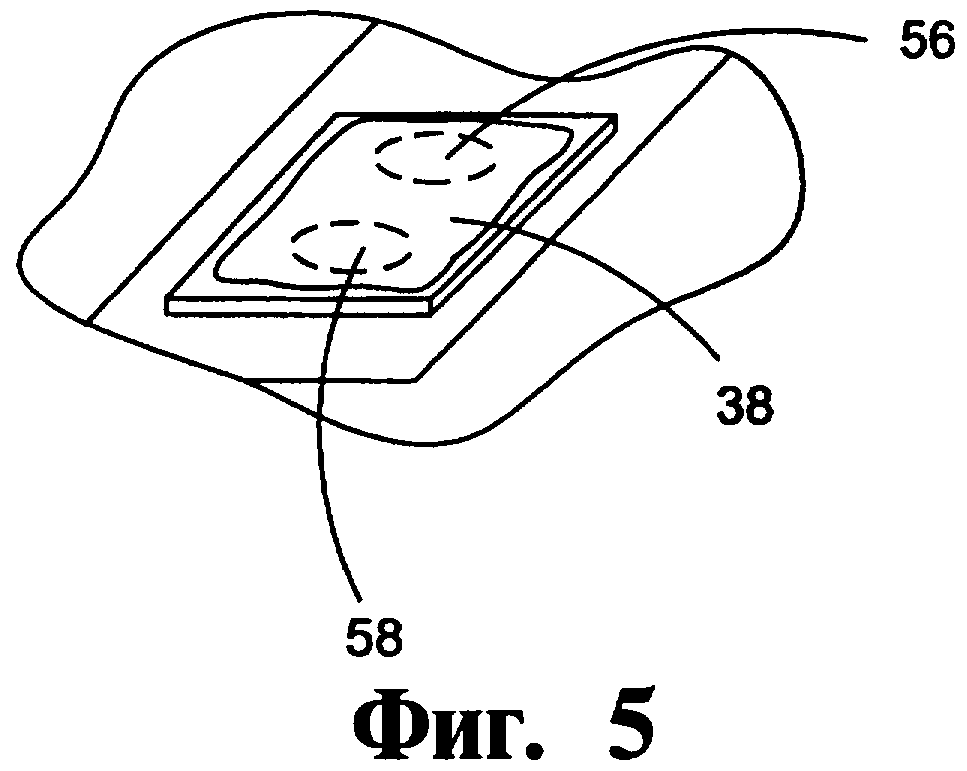

На Фиг.5 приведено увеличенное изображение части Фиг.4, показывающее передние отверстия для подачи воздуха и газа слева закрытыми.

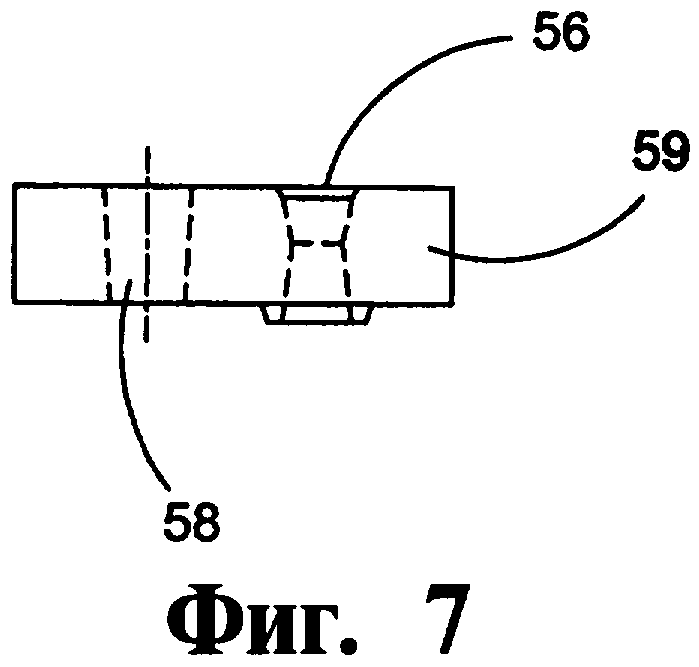

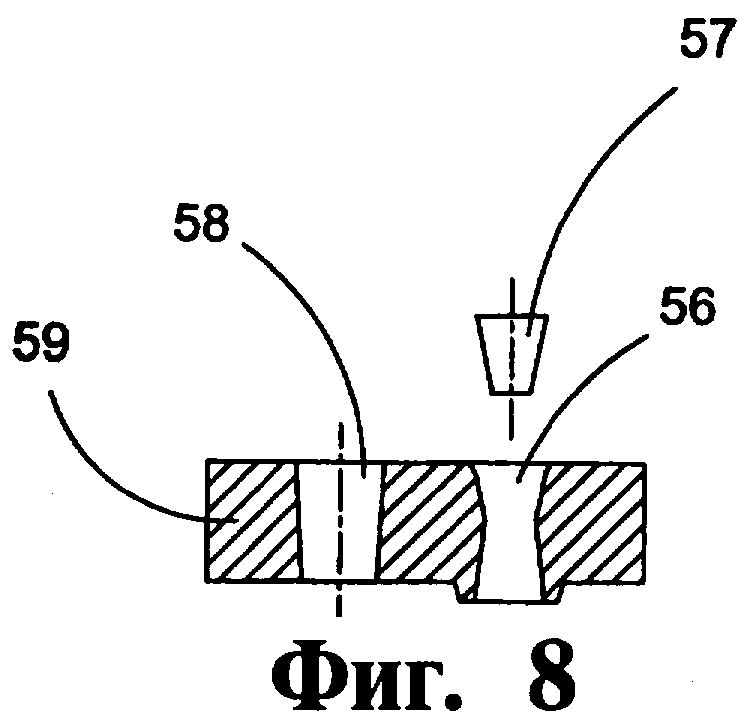

На Фиг.6-8 приведены, соответственно, перспективный вид, вид сбоку и вид сечения модуля отверстий для подачи воздуха и газа.

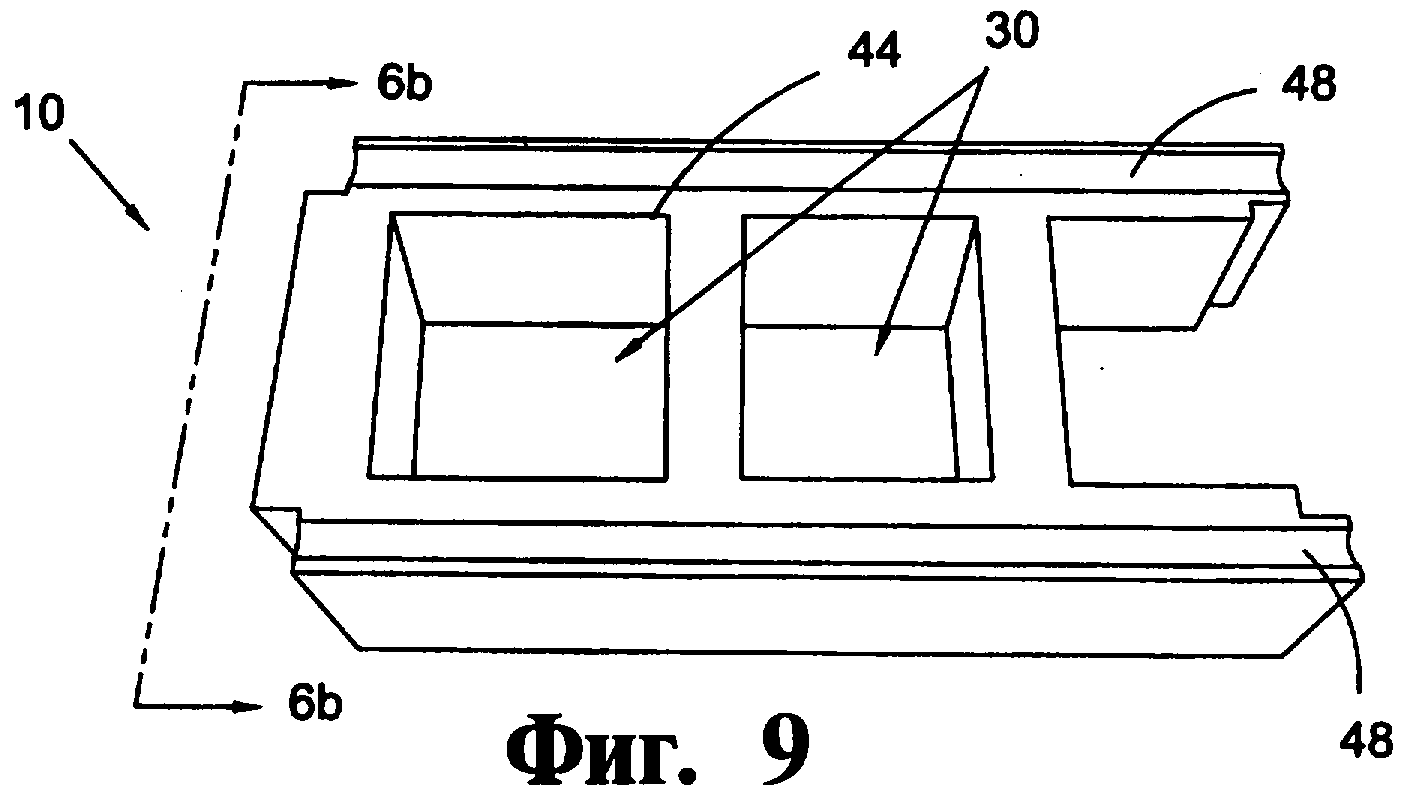

На Фиг.9 приведен вид сверху ремонтного модуля, используемого в настоящем изобретении.

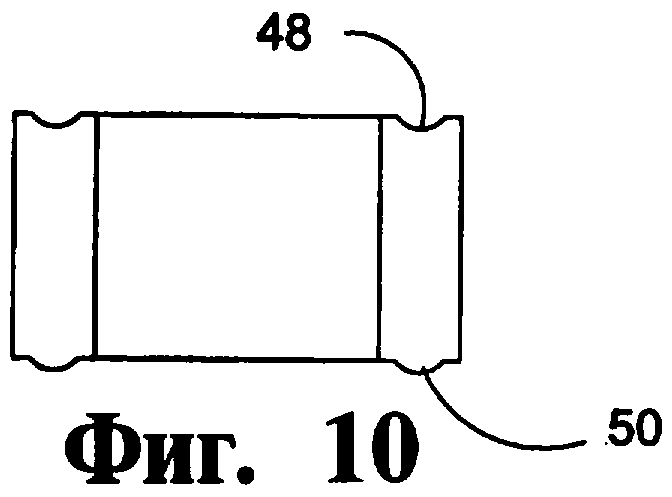

На Фиг.10 приведен вид с торца ремонтного модуля, демонстрирующий конфигурацию шпунтового соединения.

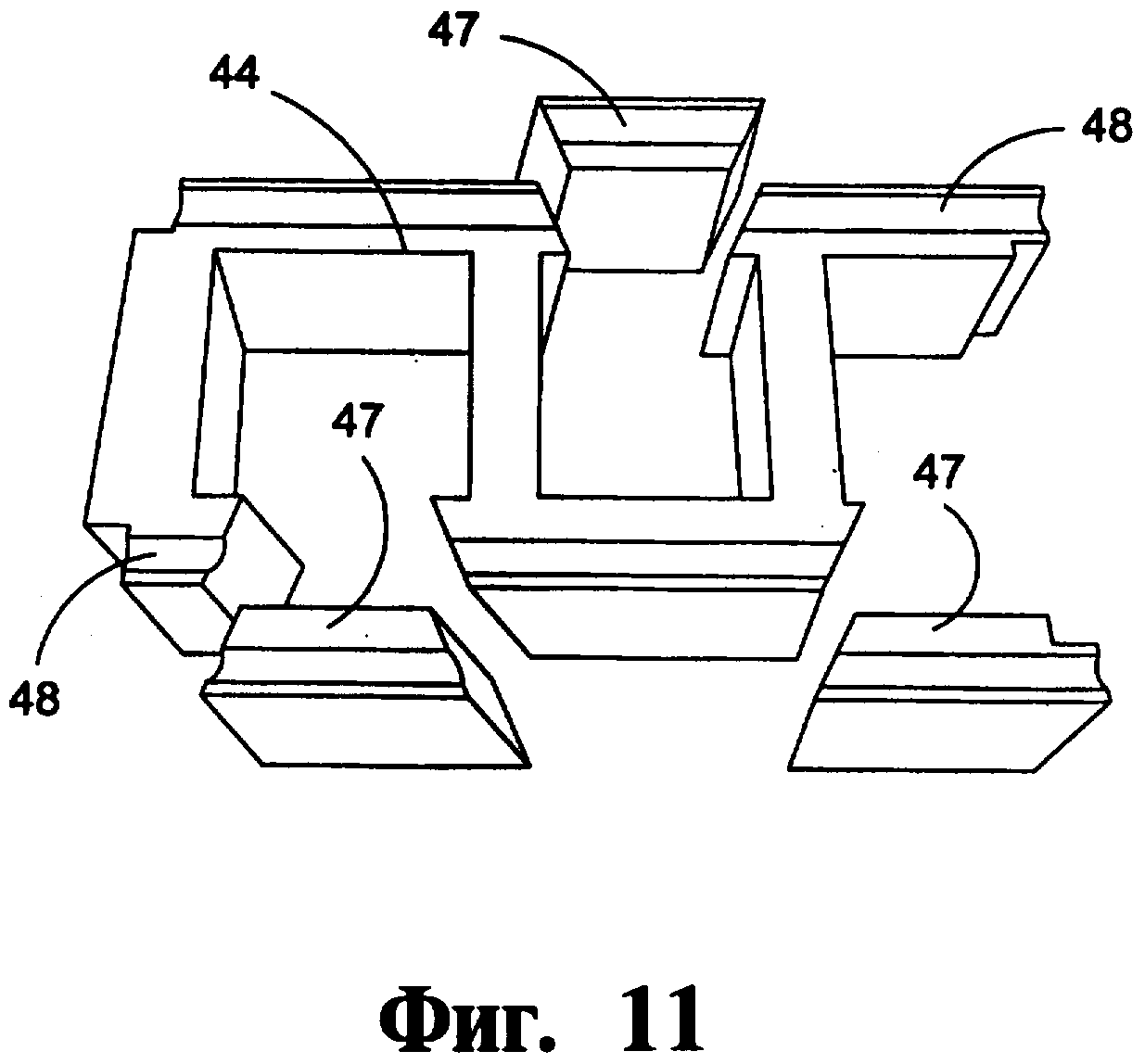

На Фиг.11 показан модуль, представленный на Фиг.6а, после прорезывания окон для очистки, и вырезанные части или пробки, которые в дальнейшем цементируются на старое место.

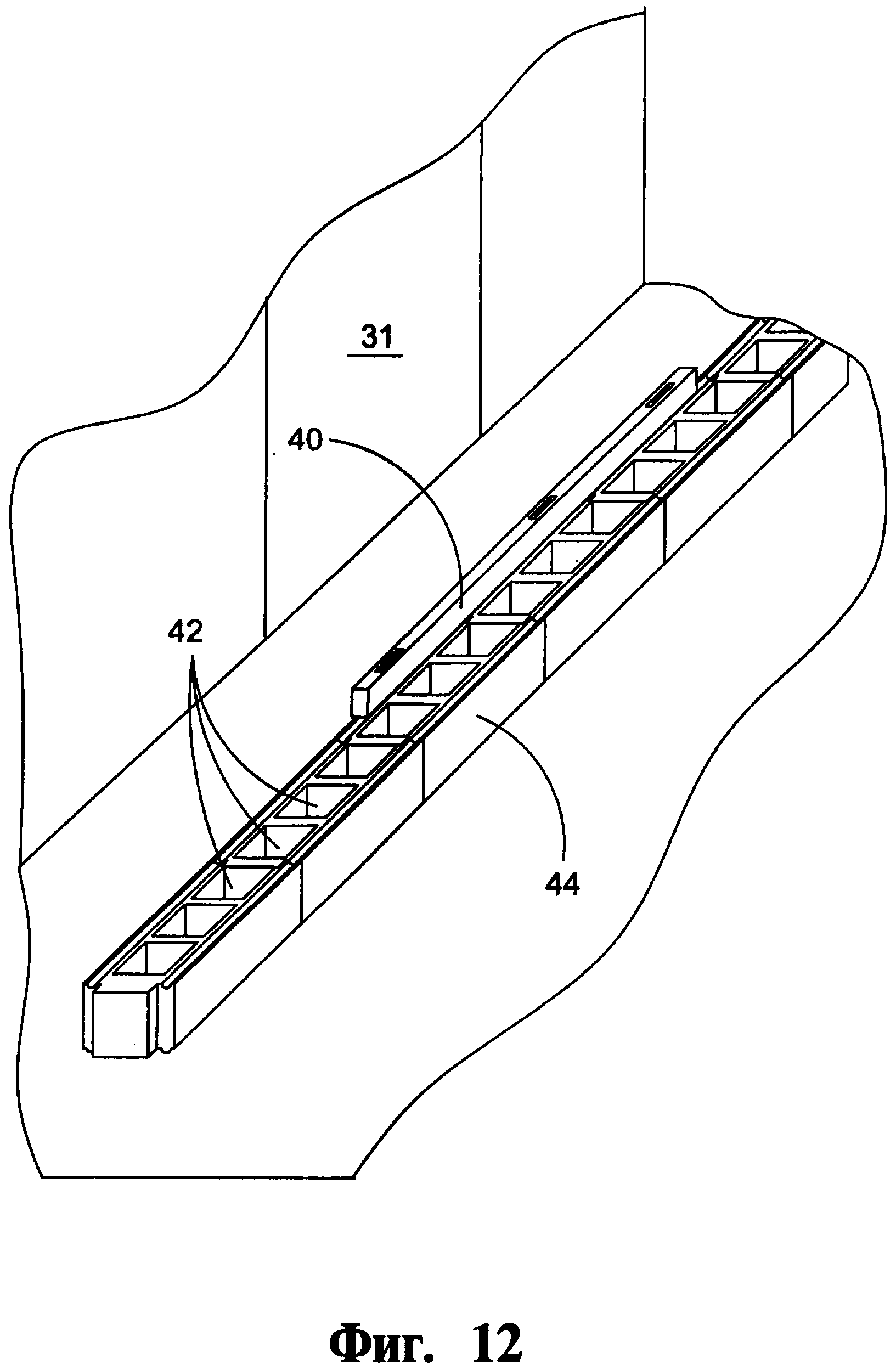

На Фиг.12 приведен перспективный вид, показывающий выравнивание уровня первого слоя модулей.

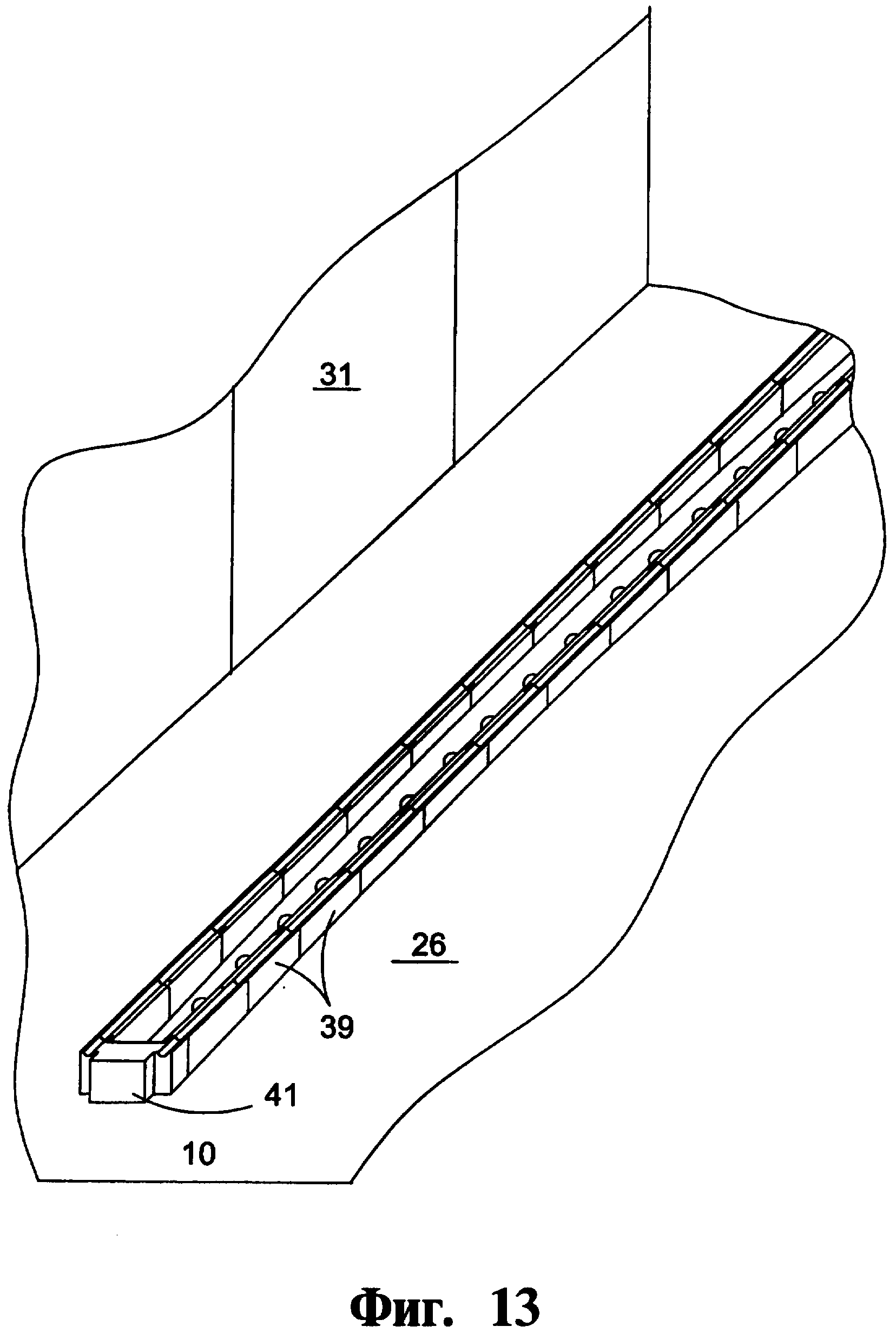

На Фиг.13 приведен вид альтернативного первого слоя, который используется в случае не очень ровного пола.

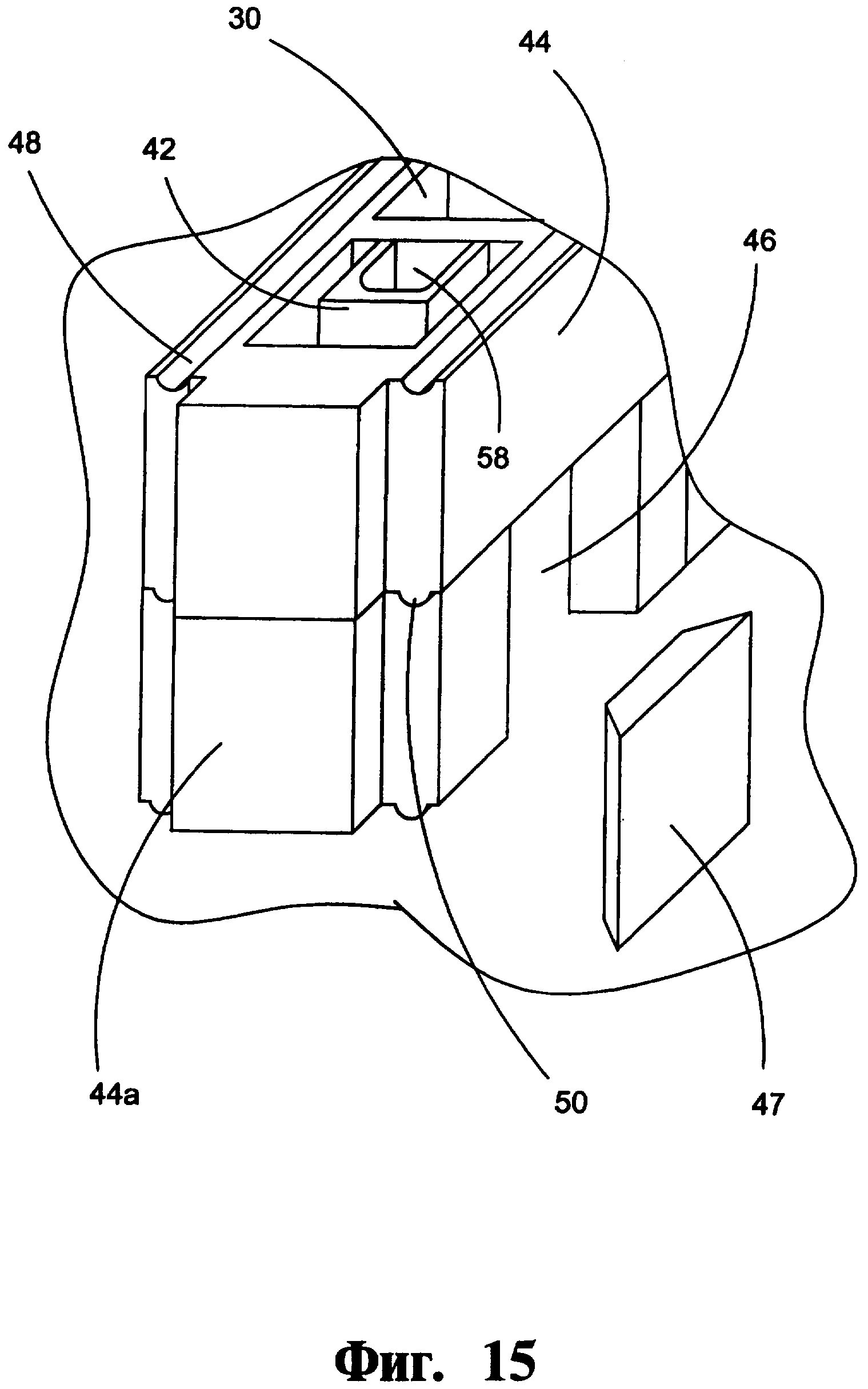

На Фиг.14 представлен перспективный вид, изображающий первые два слоя модулей и окна для прочистки в первом слое модулей, с установленными вторичными вентиляционными трубами.

На Фиг.15 представлен увеличенный перспективный вид части изображения на Фиг.14.

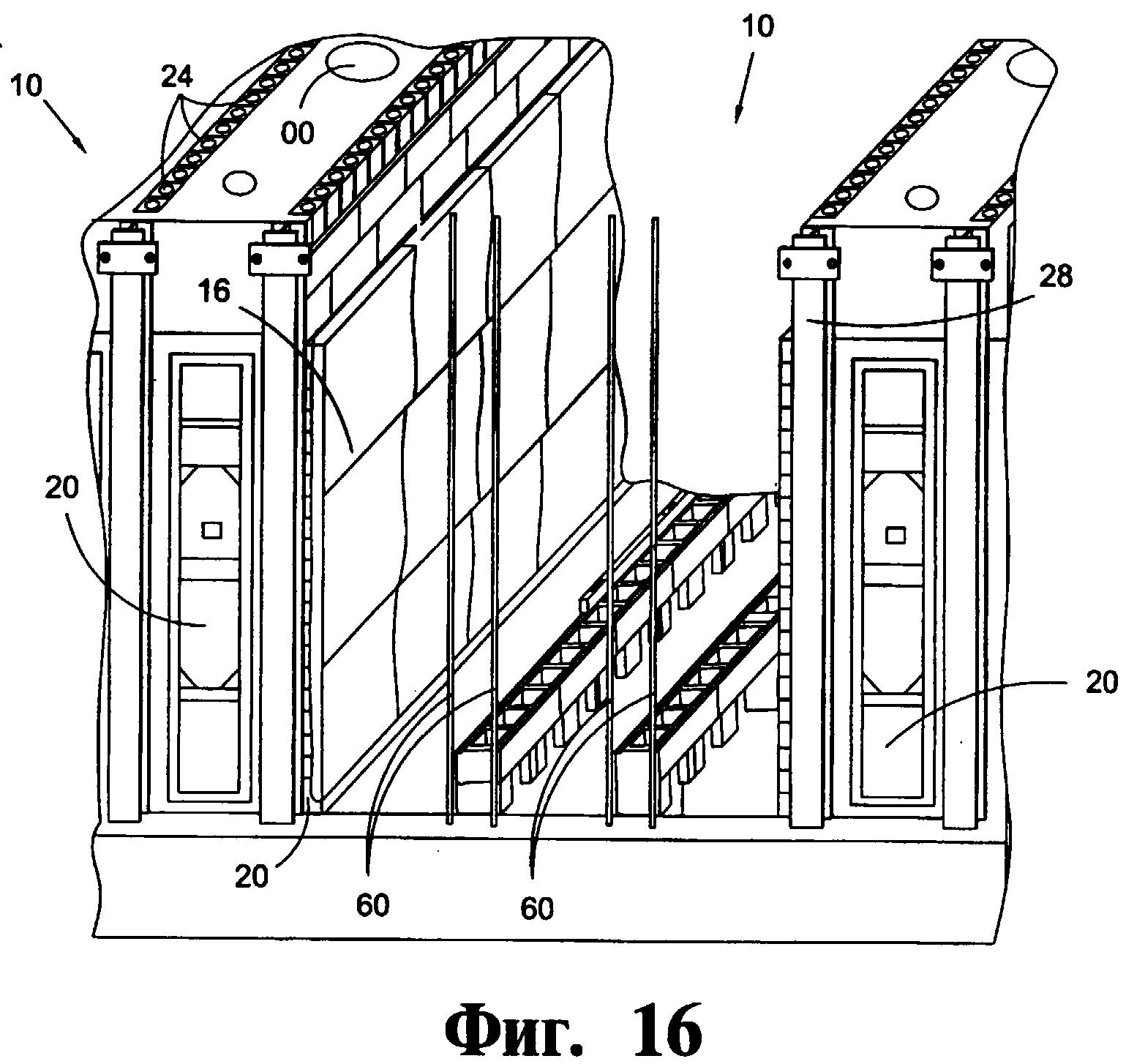

На Фиг.16 представлен перспективный вид, изображающий два первых слоя модулей двух восстанавливаемых обогревательных простенков коксовой печи, а также вертикальные шаблоны для кладки, установленные для подгонки и выравнивания модулей.

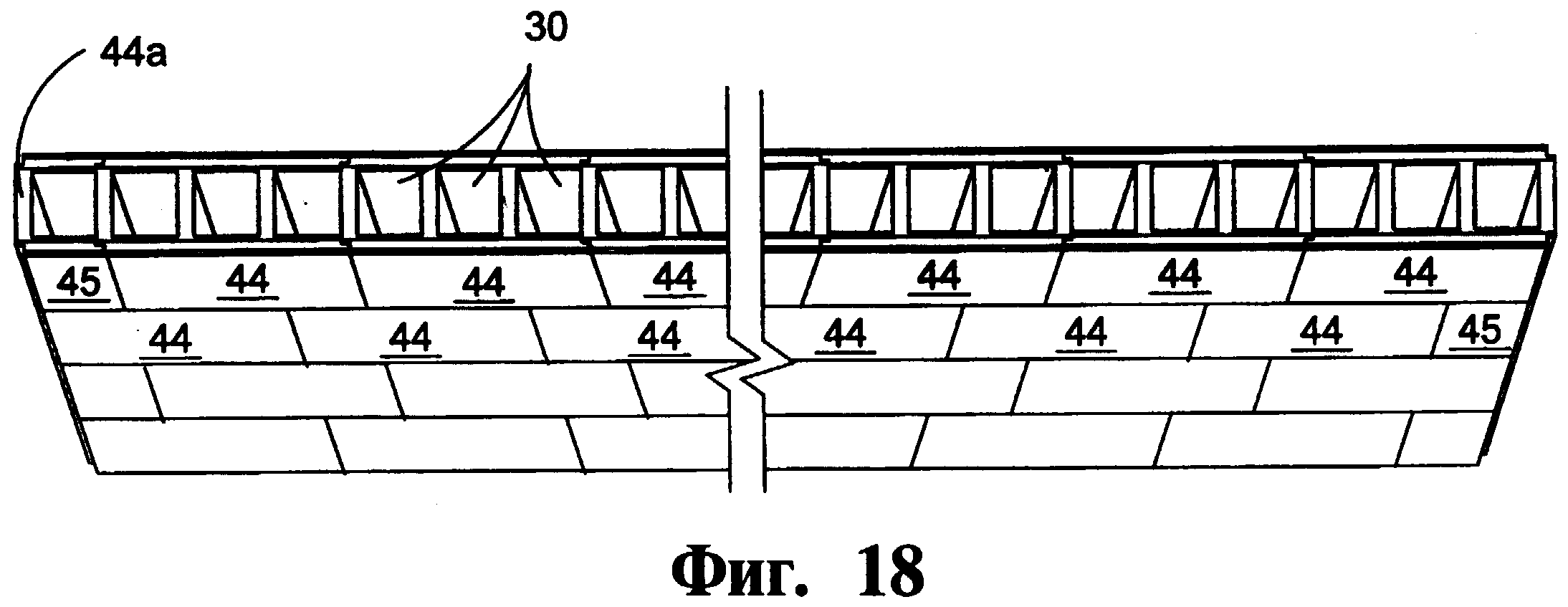

На Фиг.17 и 18 приведены виды обогревательных простенков в полную длину в процессе восстановления, причем Фиг.17 показывает нечетный слой модулей, укладываемых сверху восстанавливаемого обогревательного простенка, а Фиг.18 показывает четный слой модулей, укладываемых сверху восстанавливаемого обогревательного простенка.

На Фиг.19 приведено схематическое изображение, аналогичное изображению на Фиг.16, где обогревательные простенки достроены до уровня потолка, пред установкой потолочных блоков, при этом шаблоны для кладки убраны, а для простоты показано только несколько слоев крупноразмерных литых модулей.

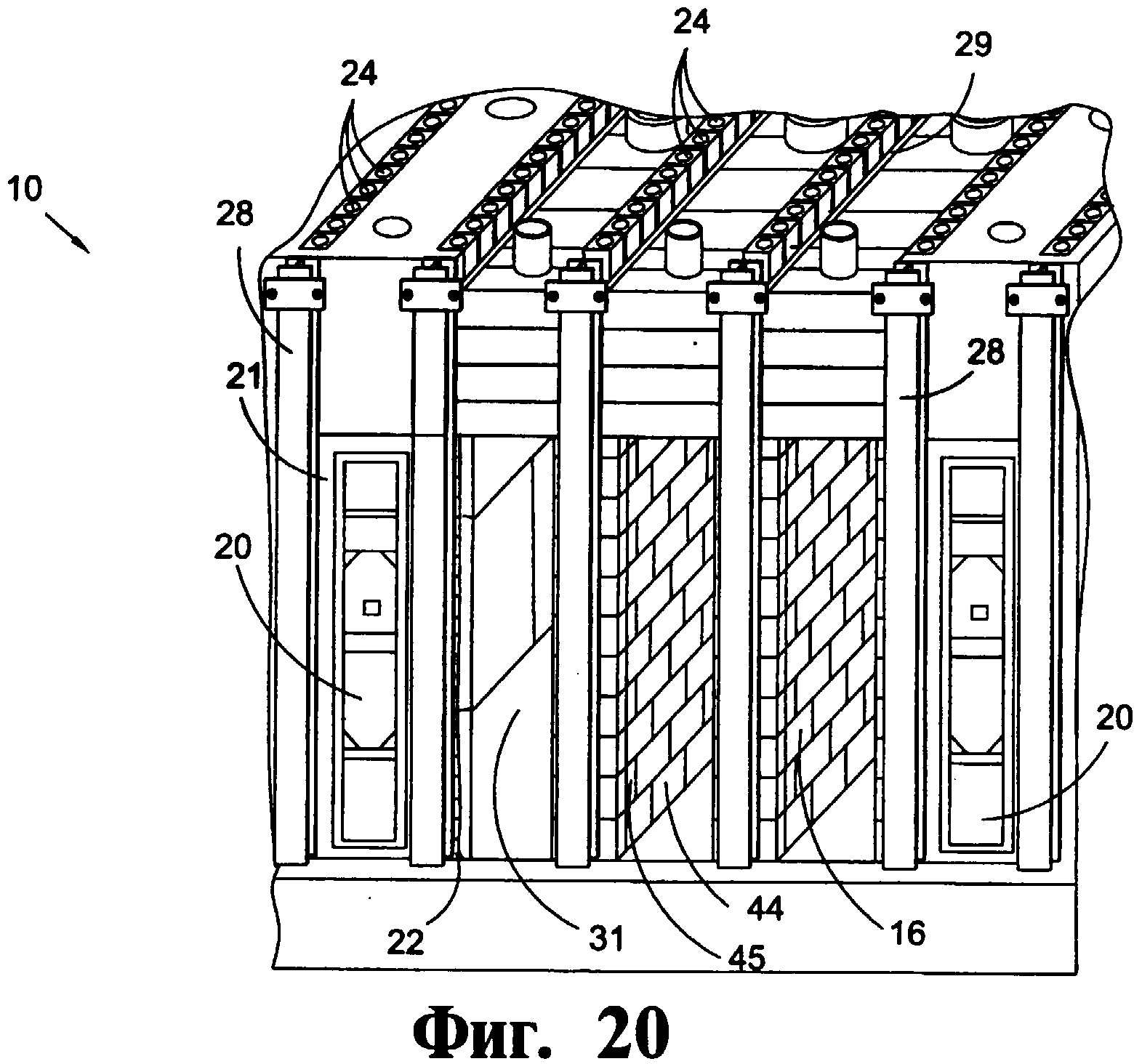

На Фиг.20 приведен перспективный вид фрагмента батареи коксовых печей с двумя законченными обогревательными простенками из модулей с уложенными потолочными блоками.

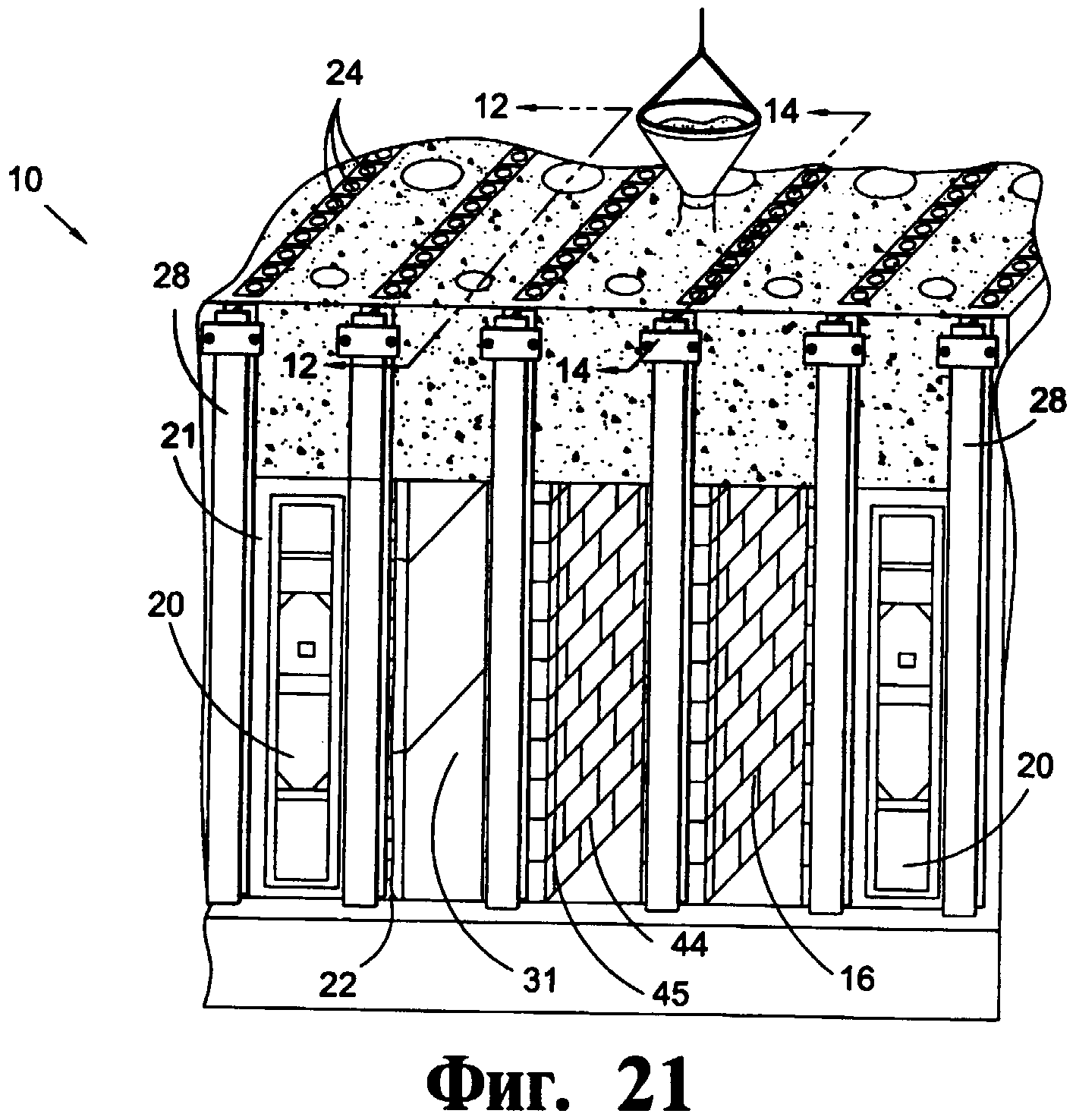

На Фиг.21 приведен перспективный вид фрагмента батареи коксовых печей, в котором два обогревательных простенка были восстановлены крупноразмерными модулями и блоками, а сверху потолок залит жидкотекучим высокотемпературным материалом.

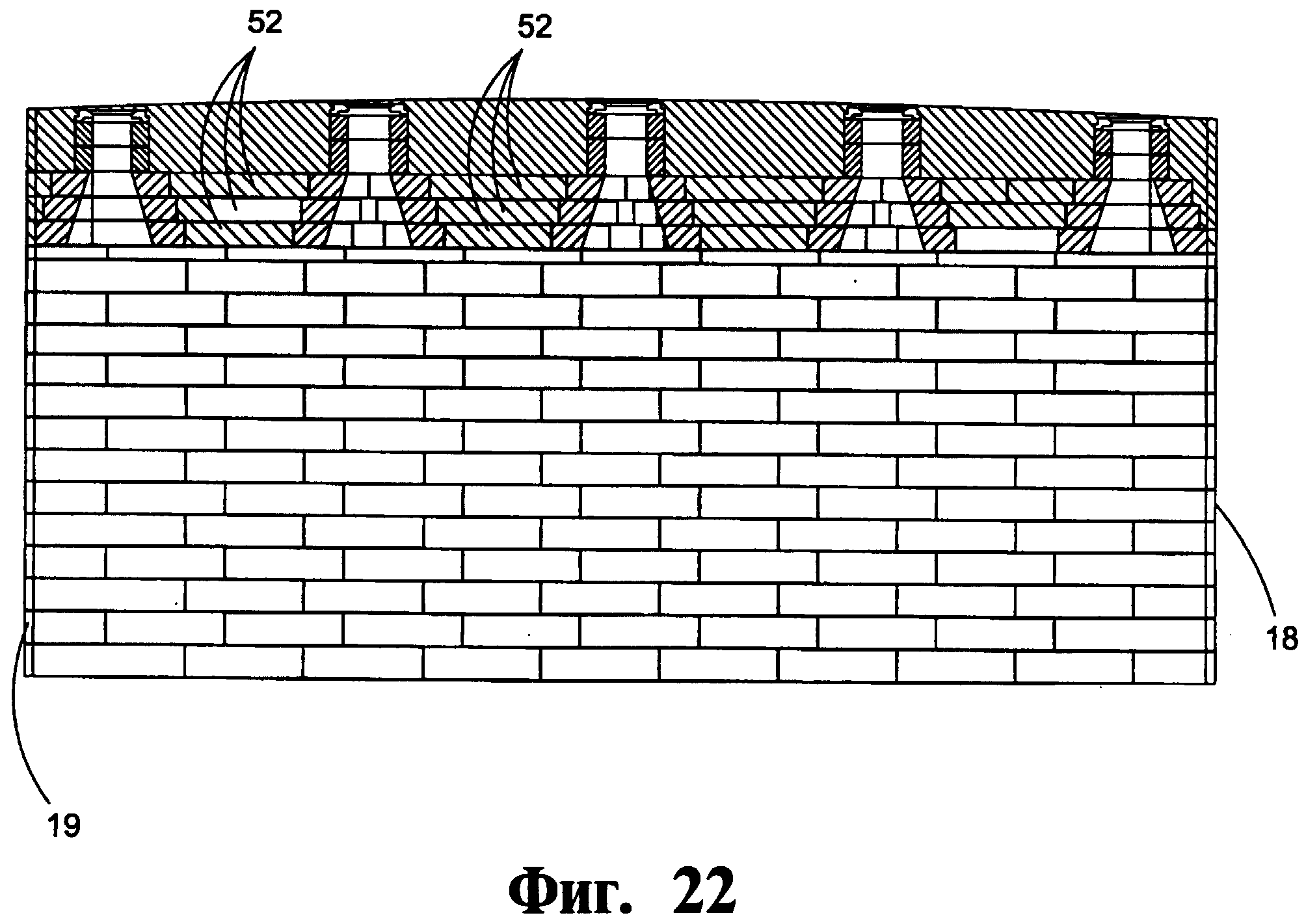

На Фиг.22 приведен вид сечения, сделанного, в основном, по линии 12-12 на Фиг.21, показывающий камеру коксования, восстановленную в соответствии с принципами настоящего изобретения.

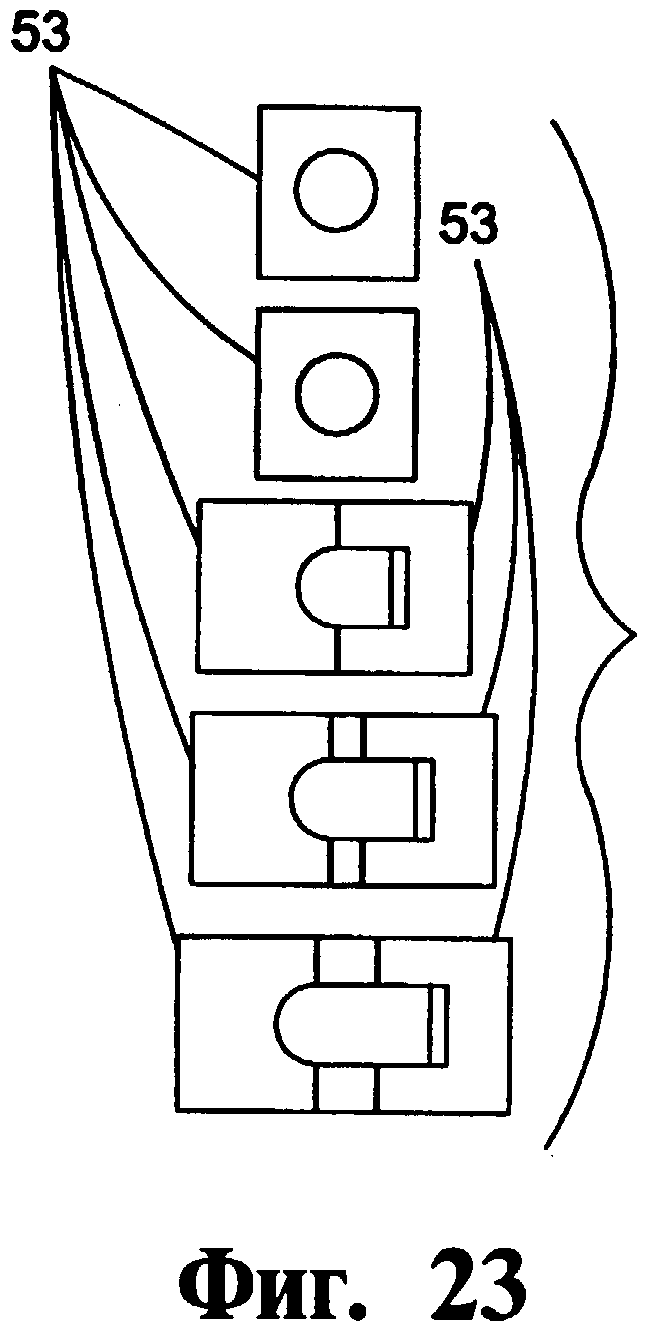

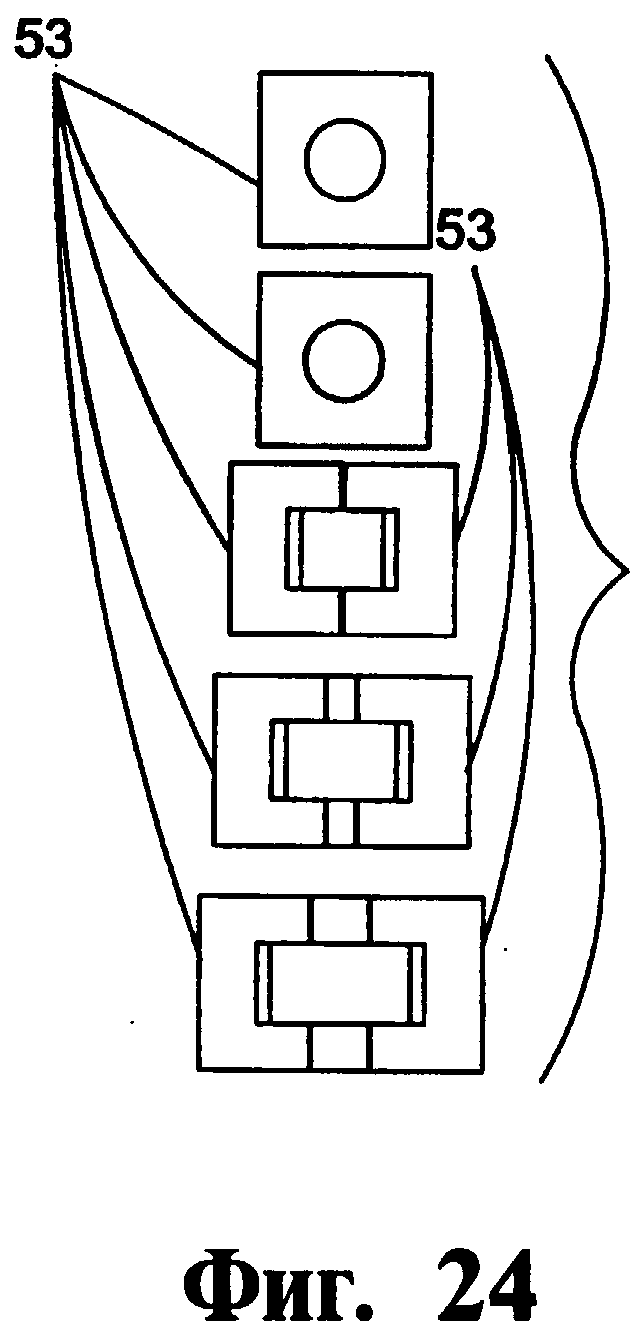

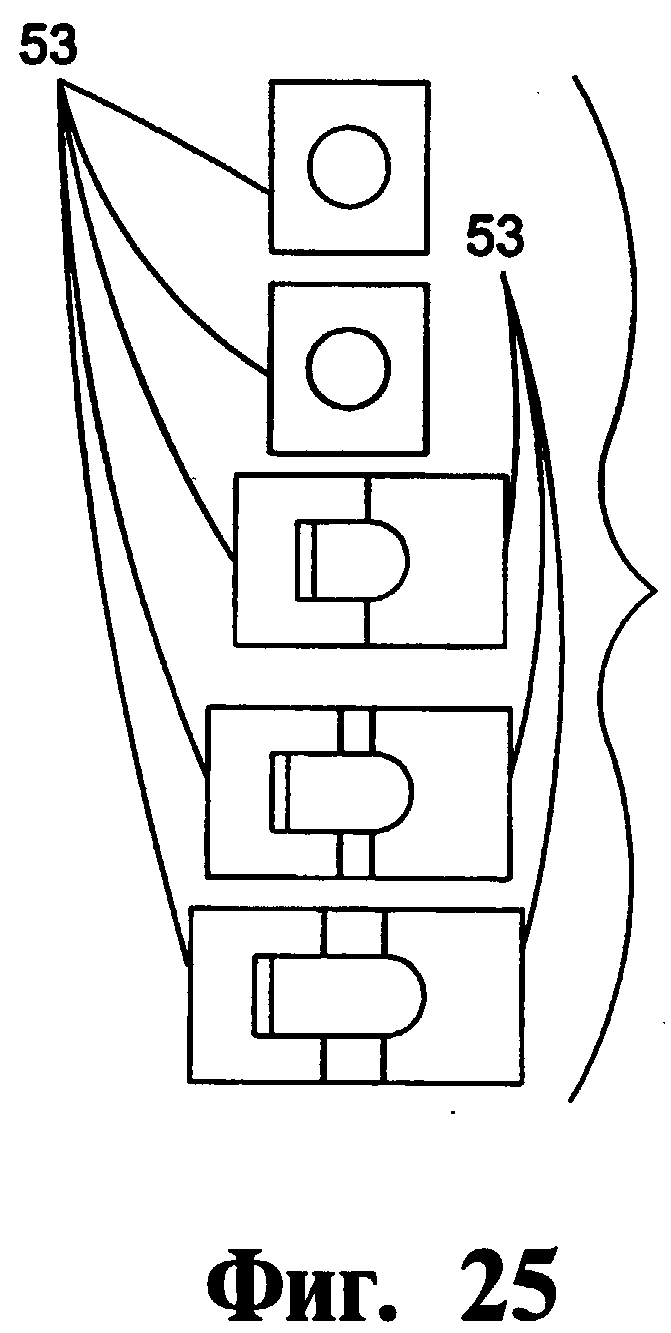

На Фиг.23-25 приведены виды снизу различных потолочных блоков, причем на Фиг.23 показаны блоки для формирования отверстия для дыма, Фиг.24 показаны блоки для формирования загрузочных люков, а на Фиг.25 показаны блоки, используемые для формирования люков для отбора газа.

На Фиг.26 представлен вид сечения, сделанного, в основном, по линии 14-14 на Фиг.21, показывающий обогревательный простенок и потолок над ним, восстановленные всоответствии с принципами настоящего изобретения.

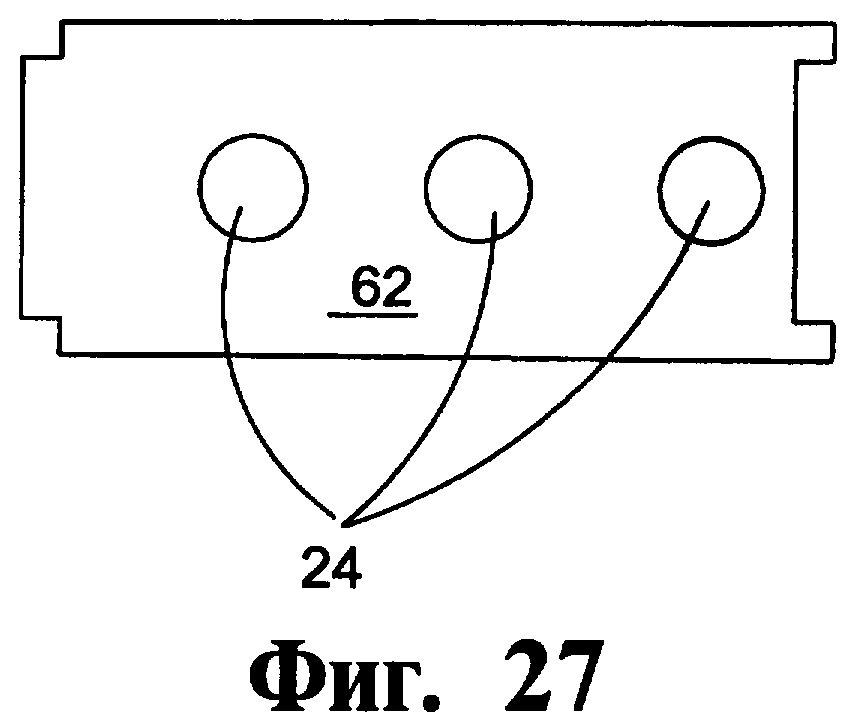

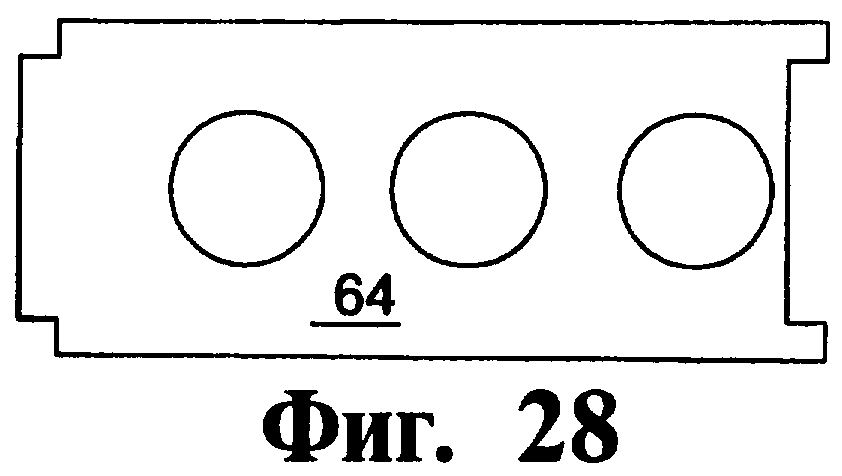

На Фиг.27-30 представлены виды снизу потолочных модулей, используемых при восстановлении потолка, показанного на Фиг.26.

На Фиг.31 показана направляющая планка, используемая совместно со скользящим потолочным модулем, показанным на Фиг.30.

Осуществление изобретения

На Фиг.1 дан общий вид части обычной батареи коксовых печей. Вся батарея обозначена цифрой 10. Летучие продукты, отводимые в процессе коксования, проходят по стоякам 12 в коллектор 14 для дальнейшего использования. Батарея коксовых печей включает несколько камер 16 коксования (Фиг.2), каждая из которых проходит по всей длине батареи от машинной стороны 18 до коксовой стороны 19 (Фиг.22). Каждая камера коксования имеет некоторую клиновидность и оборудована полностью съемными дверями с двух противоположных сторон, причем расширение происходит, например, от шестнадцати дюймов со стороны двери 20 (Фиг.2) с первой или машинной стороны, до девятнадцати дюймов со второй или коксовой стороны (не показана). Каждая камера коксования может иметь длину 15 м и высоту от 3 до 6 м, хотя эти размеры могут быть и другими для разных батарей коксовых печей.

Камеры 16 коксования отделены друг от друга обогревательными простенками, обозначенными, в целом, цифрой 22 на Фиг.2. В обычной батарее, обогревательные простенки образованы рядами или слоями динасовых кирпичей, причем каждый слой насчитывает сотни кирпичей. В каждом обогревательном простенке имеется несколько жаровых труб 30 (Фиг.17), которые заканчиваются верхними отверстиями 24, причем жаровые трубы обычно чередуются между циклами нагревания и циклами создания тяги. Газ и нагретый воздух вводятся в жаровые трубы через газовые сопла 57 и воздушные каналы 58 в модулях 59 воздушно/газовых каналов на дне жаровых труб. На Фиг.4 и 5-8 показаны модули 59 воздушно-газовых каналов, которые расположены ниже обогревательных простенков, причем у каждого модуля имеется воздушный канал 58 и сужающийся газовый канал 56, в который вставляется газовое сопло 57. Воздух и газ воспламеняются, горящий газ, в свою очередь, нагревает обогревательный простенок до температуры, обычно составляющей от 2100° до 2500°F (от 1150° до 1370°С).

Когда цикл коксования в конкретной камере коксования завершен, двери удаляются специальным дверным механизмом (не показан), и с машинной стороны в камеру коксования вводится коксовыталкиватель 54 для выталкивания кокса из внутреннего пространства камеры коксования, при этом кокс выводится через коксонаправляющую 25 и попадает, далее, в коксотушительный вагон 27. Здесь следует отметить, что описанная конфигурация батареи коксовых печей и порядок ее работы хорошо известны.

Проблемой в работе существующих батарей коксовых печей является прогрессирующая деградация обогревательных простенков между камерами батареи. В существующей практике первичный ремонт обогревательного простенка производится набрызгиванием на поверхность подходящего шлама поддающегося разбрызгиванию огнеупорного торкрет - материала. Хотя этим и замедляется разрушение поверхностей простенков камеры коксования, в конце концов, приходится восстанавливать по крайней мере концевую часть обогревательного простенка, а затем и весь обогревательный простенок. Ремонт или восстановление простенка производится отключением подачи воздуха и газа к обогревательному простенку с тем, чтобы внутри жаровых труб не происходило горения, и изолированием ремонтируемой области помещением изолирующего материала на поверхность соседних обогревательных простенков. Простенок ремонтируется или восстанавливается либо новыми динасовыми кирпичами, либо кирпичами из ремонтной огнеупорной массы. Из-за большого количества кирпичей, используемых в обогревательном простенке, процедура ремонта занимает очень много времени. Обычно для ремонта концевой части простенка требуется 2-3 недели, а восстановление обогревательного простенка целиком занимает от 6 до 8 недель или более.

Для преодоления недостатков, обусловленных использованием стандартного кирпича, был разработан крупноразмерный литой монолитный огнеупорный ремонтный модуль. Такие модули раскрыты в патенте US 5,423,152. Каждый модуль формуется из специальной огнеупорной массы, которая после застывания и надлежащего обжига обладает высокой стабильностью размеров и хорошей устойчивостью к воздействию тепловых ударов в интервале температур от 0° до 2850°F (от -17° до 1565°С). Кроме того, поверхность модулей обладает износоустойчивостью, необходимой при выталкивании кокса из камеры коксования по завершении процесса коксования. Каждый крупноразмерный литой монолитный огнеупорный модуль охватывает по крайней мере полную жаровую трубу, с одной стороны обогревательного простенка до другой стороны, и может охватывать две или более жаровых труб, причем модуль, предназначенный для средней части трубы, обычно охватывает три жаровых трубы. Другие литые ремонтные блоки, изготовленные из такой же или сходной огнеупорной массы, могут быть использованы для ремонта потолка. Таким образом, имеется ряд новых литых ремонтных модулей и блоков для использования в ремонте обогревательных простенков между камерами коксовой печи и в ремонте потолков над камерами коксования, образованными соседними обогревательными простенками. До появления настоящего изобретения, эти модули и блоки использовались, однако, только для ремонта концевых частей простенков коксовых печей.

Процесс замены обогревательного простенка

В приведенных ниже описании и формуле изобретения термин "крупноразмерный литой модуль" относится к модулю, изготовленному из огнеупорной массы, которая после застывания и надлежащего обжига, обладает высокой стабильностью размеров и хорошей устойчивостью к тепловым ударам в интервале температур от 0° до 2850°С (от -17° до 1565°С). При этом поверхность модуля обладает износоустойчивостью, необходимой при выталкивании кокса из камеры коксования по завершении процесса коксования, а благодаря большому размеру модуль включает по крайней мере одну жаровую трубу, и возможно, до трех жаровых труб, и проходит от одной стороны обогревательного простенка до другой стороны обогревательного простенка. Термин "крупноразмерный блок" относится к блоку, используемому для ремонта потолка, и изготовленному из огнеупорной массы, которая после застывания и надлежащего обжига, обладает высокой стабильностью размеров и хорошей устойчивостью к тепловым ударам в интервале температур от 0 до 2850°F (от -17° до 1565°С).

Процедура замены обогревательного простенка включает ряд предварительных шагов, которые не показаны на чертежах, поскольку это обычные операции, используемые при ремонте простенка коксовой печи динасовыми кирпичами. При этом двери 20 коксовой печи и дверные рамы 21 на концах смежных камер 16 коксования снимаются. Как показано на Фиг.4, на стенки соседних обогревательных простенков 22, не участвующих в восстановлении, наносится изоляция 31 и, корме того, изоляция 31 может быть также нанесена на пол 26. Помимо этого, для удобства проведения восстановительных работ и для удобства доставки крупноразмерных ремонтных модулей в ремонтную зону, вырезаются на уровне пола и удаляются боковые опорные стойки 28 с каждого конца обогревательного простенка, а также и соответствующие им распорки 29.

Как было упомянуто выше, предназначенные для замены обогревательных простенков модули представляют собой крупноразмерные литые монолитные модули 44, которые изображены на Фиг.9. Печь тщательно обмеряется, и модули 44 изготавливаются индивидуально заранее, до начала замены простенка. Из-за сужения стенки печи, каждый модуль 44 изготавливается с учетом предназначенного ему конкретного места или мест в простенке печи. Конфигурация модулей такова, что каждый модуль обычно определяет вертикальную часть по крайней мере одной жаровой трубы 30, причем, как это показано на Фиг.9, в типичной конфигурации на один модуль приходится три жаровых трубы. Когда модули уложены друг на друга и сооружение простенка закончено, отверстия, образующие части жаровых труб, выстраиваются в одну линию, образуя жаровые трубы, при этом конфигурация каждого модуля такова, что, когда он установлен на свое место, каждая жаровая труба снизу имеет газовое сопло и воздушный канал. Следует отметить, что поскольку камера коксовой печи расширяется примерно на 3 дюйма, имея с коксовой стороны ширину на 3 дюйма больше, чем с машинной стороны, в конструкции модулей необходимо учитывать эту клиновидность камеры коксования.

На Фиг.3 представлен новый признак настоящего изобретения, состоящий в том, что для сноса и удаления заменяемых вместе с потолками обогревательных простенков может быть использовано тяжелая техника 32. Хотя на чертеже показан снос двух простенков, может сноситься и один простенок, либо более двух простенков. Кирпичная кладка удаляется до уровня пола 26 камеры коксования. Обогревательные простенки смежных камер коксования могут быть покрыты изоляционным материалом 31 еще до начала сноса восстанавливаемых простенков, как это показано на Фиг.4. Кроме того, на изолирующий материал может быть уложен металлический лист для дополнительной защиты соседних обогревательных простенков во время сноса восстанавливаемых простенков. После удаления из печи обломков 34, с использованием мощного "пылесоса" 36, схематически показанного на Фиг.4, производится очистка отсосом оставшихся обломков из газовых сопел 56 и воздушный каналов 58 в полу. После того, как была обеспечена чистота газовых сопел 56 и воздушных каналов 58 и отсутствие в них строительного мусора, они закрываются листовым материалом, например, толстой бумагой, алюминиевыми листами, либо эквивалентным им слоем 38 достаточной прочности, способным противостоять падению в сопла цементирующего раствора, который может закупорить их. Бумага или какие-либо слои закрепляются, как это показано на Фиг.5. Одновременно, если это не было сделано ранее, производится изоляция соседних стен.

Затем производится тщательный обмер пола для проверки, насколько он ровный. Если пол достаточно ровный, например, неровность составляет не более 1,5 дюйма по длине печи, производится укладка первого слоя модулей 44, как это показано на Фиг.12. При этом, измеряется расстояние между первым слоем модулей и оставшимися простенками, чтобы обеспечить надлежащую клиновидность печи. Первый слой модулей выбирается из крупноразмерных, отлитых для данного ремонта, модулей, и отобранные модули укладываются с использованием тяжелой техники, например, крана, после чего слой модулей центрируется и выставляется по уровню. Если пол достаточно ровный, первый и второй слои могут быть зацементированы так, что верхняя поверхность второго слоя (Фиг.14) получается ровной. При этом до 3/4 дюйма раствора может быть уложено между первым и вторым слоями. В предпочтительном варианте выполнения, толщина слоя раствора между следующими слоями не превышает 1/4 дюйма.

Первый слой может быть оборудован окном 46 для очистки. С этой целью вырезаются пробки 47, на которых делаются метки, позволяющие устанавливать их на раствор на свое место после проведения очистки и перед розжигом печи. В некоторых случаях пол 26 оказывается недостаточно ровным для укладки первого слоя из крупноразмерных модулей. В такой ситуации, первый слой может быть сделан из плиток 39 с пазами и подходящих торцевых крышек 41, которые могут быть обрезаны снизу камнерезной пилой так, чтобы верхние части образовывали существенно ровную поверхность. Для выставки уровня можно использовать нивелир-уровень 40, как это показано на Фиг.12, который также может быть использован и для выравнивания плиток 39 с пазами.

После того как уложен первый (или второй) слой, на каждом слое закрепляются вертикальные шаблоны 60 для кладки (Фиг.16) и прикрепляется кондуктор для обеспечения правильного совмещения. Для этого и последующих слоев, модули изготавливаются и укладываются таким образом, чтобы вертикальные стыки между модулями не совпадали со стыками в слое, расположенном непосредственно под ним.

В модули первых двух слоев, уложенных согласно требованиям, могут быть вставлены вторичные вентиляционные трубы 42, как это показано на Фиг.8а. Вторичные вентиляционные трубы изготавливаются из того же огнеупорного материала, что используется для изготовления модулей 44. В модулях при литье могут быть отформованы пазы (не показаны), в которые вставляются вентиляционные трубы. Затем вентиляционные трубы закрепляются раствором. В остальном, за исключением разницы в размерах, согласно их месту в печи, все остальные модули одинаковы. По форме и размерам они, в целом, аналогичны тем, что раскрыты в патенте US 5,423,152.

Модули 44 стыкуются по вертикали посредством шпунтового соединения, причем верхняя поверхность первого слоя модулей имеет два продольных паза 48, которые проходят вдоль всей длины с одной стороны, а модули следующего слоя имеют сопряженные поверхности 50, 48 шпунтового соединения на нижних и верхних поверхностях, соответственно, для уменьшения возможностей выхода газа, что хорошо показано на Фиг.9.

Как показано на Фиг.17 и 18, в каждом слое имеется ряд крупноразмерных литых модулей с несколькими жаровыми трубами, и один концевой крупноразмерный литой модуль, в котором имеется единственная жаровая труба. Так, на Фиг.17, где показан третий ряд крупноразмерных литых модулей, используемых для восстановления обогревательного простенка, видно, что установлено 8 крупноразмерных литых модулей 44, в каждом из которых имеется потри жаровых трубы, и, помимо этого, имеется один крупноразмерный литой модуль 45, расположенный на конце, в данном случае с машинной стороны. На Фиг.18, где показан четный ряд, видно, что установлено 8 крупноразмерных модулей 44, в каждом из которых по три жаровых трубы, и дополнительно один крупноразмерный литой модуль 45, расположенный на конце, в данном случае, с коксовой стороны. В каждом из этих слоев, 7 из 8 крупноразмерных литых модулей имеют существенно одинаковую конструкцию, за исключением того, что их ширина постепенно уменьшается по мере перехода от машинной стороны к коксовой стороне. Один из крупноразмерных литых модулей 44 имеет, однако, торцевую часть 44а, приспособленную для расположения рядом с боковой опорной стойкой 28. Как в четных слоях, показанных на Фиг.18, так и в нечетных слоях, показанных на Фиг.17, имеется дополнительный крупноразмерный модуль 45 с единственной жаровой трубой, кроме того, эти модули 45 также имеют торцевую часть для установки рядом с боковой опорной стойкой. Причина того, что в четных и нечетных слоях происходит чередование расположения модуля 45 то с машинной стороны, то с коксовой стороны, состоит в том, что концы модулей 44 ложатся внахлест с другими модулями для уменьшения просачивания газа и для повышения устойчивости восстанавливаемого обогревательного простенка. Это является существенным признаком изобретения.

Укладывается столько слоев, сколько необходимо для возведения простенка до потолка, из них только несколько показано на Фиг.19. Когда нижние части простенков закончены, прочность простенков уже достаточна для установки рядом с ними лесов с тем, чтобы упростить сооружение верхних частей простенков. Как показано на Фиг.26 и 27-31, сооружение каждого простенка завершается, если идти сверху вниз, переходными модулями 62, 64, 66, плиточными модулями 72, аналогичными плиточным модулям 39, показанным на Фиг.7а, и модулями 68 направляющих планок, в которые вставляются направляющие планки 70. Следует заметить, что каждый из крупноразмерных литых модулей 44, переходных модулей 62, 64 и 66, и модулей 68 направляющих планок заменяют большое число динасовых кирпичей. Например, модули направляющих планок и каждый из модулей 44 заменяют по 27 динасовых кирпичей.

После того, как обогревательные простенки были восстановлены до высоты потолка, верхняя поверхность верхнего переходного модуля 62 находится приблизительно на уровне нижней поверхности потолка. Теперь необходимо восстановить потолочную часть батареи коксовых печей, не только над замененным обогревательным простенком, но также и между обогревательным простенком и другими соседними обогревательными простенками. Этот первый слой потолка включает первые крупноразмерные обычно прямоугольные потолочные ремонтные блоки 52 перекрытия, изготовленные из того же огнеупорного материала, что и модули 44, для получения термостабильного нерасширяющегося литого блока. Потолочные блоки также включают различные блоки 53, форма некоторых из которых (Фиг.25) выбрана так, чтобы они образовывали каналы для прохождения газов из камеры коксования в стояк 12, который должен быть установлен над потолком. Другие (Фиг.23) образуют отверстия для дыма. Третьи (Фиг.24) образуют люки для загрузки камер коксования. О форме и размерах каждого потолочного блока, которые формируют отверстия над камерой коксования, можно судить из Фиг.23-25. Следует отметить, что все литые блоки имеют одинаковую ширину. Также следует отметить, что на Фиг.20 показано четыре слоя потолочных блоков перекрытия с отверстиями, в то время как на Фиг.23-25 показано только три потолочных блока перекрытия с отверстиями. Это объясняется тем, что для разных батарей требуется разное число потолочных блоков перекрытия, обычно 3-5 слоев. Каждый из этих потолочных блоков приспособлен для укладки на верхнюю поверхность потолочного блока или потолочных блоков под ним, и они будут несколько выступать над обогревательной камерой, поскольку их ширина больше ширины камеры коксования. Следует отметить, что каждый из старых простенков, соседний с восстанавливаемыми простенками, имеет уступ 35 (Фиг.3), и самые нижние потолочные блоки одной стороной будут лежать на выступе, а другая сторона самого нижнего потолочного блока будет лежать на переходном слое 62. Между смежными потолочными блоками на переходном слое установлен ряд блоков 74 жаровых труб с отверстиями 24.

Потолок или крыша могут быть закончены укладкой дополнительных слоев блоков жаровых труб и потолочных блоков. Последний слой или два слоя могут быть выполнены заливкой, как это показано на Фиг.23-25. Этим устраняется необходимость использования верхней изоляции и сокращает утечку сверху. Следует заметить, что поскольку используемый для крыши материал не подвержен ни абразивному изнашиванию, ни сжимающим нагрузкам, имеется много подходящих материалов. Предпочтительным является использование высокотемпературного жидкотекучего материала. Масса может быть подготовлена внизу и накачиваться наверх батареи, либо могут использоваться другие способы, например, создание заливочной массы наверху батареи. После заливки жидкотекучий материал выравнивают и ему придают форму, соответствующую контуру свода существующего верха батареи, для скатывания дождевой воды.

После замены стены, устанавливаются на место боковые опорные стойки, а также дверная рама, дверь и перегородка, а изолирующий материал убирается.

Другим особым признаком настоящего изобретения является сокращенное время прогрева, требующееся после ремонта. Обычно после восстановления с использованием динасового кирпича, для теплового расширения перед первой загрузкой требуется прогрев продолжительностью до девяти дней. После восстановления стены с использованием крупноразмерных литых модулей и блоков, для печей требуется прогрев перед первой загрузкой длительностью до 48 часов, а обычно 24 часа.

В то время как настоящее изобретение было описано выше и проиллюстрировано приложенными чертежами, следует понимать, что Заявитель не ограничивается конкретными деталями, описанными выше и показанными в приложенных чертежах, но намерен ограничиться только областью притязаний изобретения, определенной следующей ниже формулой изобретения.

Реферат

Настоящее изобретение относится к восстановлению коксовой печи. Способ восстановления обогревательных простенков камер коксования в батарее коксовых печей от одного конца камеры до противоположного ее конца, включающий укладку первого слоя термостабильных нерасширяющихся крупноразмерных унифицированных литых модулей, каждый из которых имеет по крайней мере одно вертикальное отверстие, образующее часть жаровой трубы, размещение первого слоя крупноразмерных литых модулей при соблюдении необходимых расстояний между крупноразмерными литыми модулями и существующими обогревательными простенками и требуемой клиновидности печи, закрепление раствором крупноразмерных литых модулей, после чего повторяют указанные этапы для установки следующих слоев крупноразмерных литых модулей с образованием заново сложенного обогревательного простенка, отличающийся тем, что осуществляют укладку поверх смежных обогревательных простенков группы термостабильных нерасширяющихся крупноразмерных унифицированных литых потолочных блоков, снабженных потолочными блоками жаровой трубы, которые укладывают друг на друга от верхней части каждого простенка до вершины потолочного перекрытия с пропуском жаровой трубы через указанное потолочное перекрытие, и дополнительными потолочными блоками, которые укладывают друг на друга от указанной верхней части каждого простенка до указанной вершины потолочного перекрытия, имеющего каналы, проходящие от камеры коксования, которую ограничивают указанными смежными обогревательными простенками, закрепляют раствором крупноразмерные литые потолочные блоки и осуществляют заливк�

Формула

Документы, цитированные в отчёте о поиске

Батарея коксовых печей

Комментарии