Устройство для перемещения желоба - RU2368665C2

Код документа: RU2368665C2

Чертежи

Описание

Введение

Данное изобретение относится к устройству для перемещения желоба шахтной печи, а именно к устройству для использования в работе при замене главного желоба доменной печи.

Во время выпуска плавки передельный чугун и шлак передельного чугуна разделяются в главном желобе. Такие главные желобы имеют большое поперечное сечение и, следовательно, большие размеры и вес. Обычно к главному желобу вниз по течению присоединены несколько желобчатых элементов, таких как наклонные и спускные желоба.

В обычном режиме работы доменной печи передельный чугун выпускается с равномерными интервалами. В зависимости от производительности, их частота может меняться в пределах восьми - двенадцати выпусков плавки за сутки. Вследствие ежедневного слива порядка нескольких тысяч тонн чугуна, огнеупорная внутренняя облицовка желоба подвергается значительным механическим и тепловым нагрузкам. Это приводит к износу, что означает, что главный желоб подлежит периодической реставрации. Такую реставрационную работу обычно невозможно осуществить на месте за время запланированной остановки доменной печи. Вот почему главный желоб, как правило, полностью заменяют на отреставрированный до этого запасной желоб.

Известный подход для проведения реставрационных работ состоит в использовании подъемного крана, обычно имеющегося в литейном дворе. Однако, если учесть, что масса желоба с его вспомогательным оборудованием составляет, как правило, порядка несколько сотен тонн, то необходимая для крана опорная конструкция часто стоит очень дорого. Так как размеры желоба могут достигать 20 м в длину, 3 м в ширину и 2 м в высоту, необходимое для хранения пространство в литейном дворе обычно отсутствует. Манипуляция таким массами с помощью крана сопряжена также с немалым риском для безопасности. Еще одно известное решение состоит в том, чтобы поднять желоб вертикально с уровня пола до уровня выпуска плавки посредством специального устройства.

В ЕР 0279165 это достигается с помощью вертикальных тяговых элементов, которые являются гибкими или жесткими и крепятся к настилу выпуска плавки или же к желобу. Подобный подход описан в DE 3624266, в котором подъем осуществляют с помощью жестких поднимающих устройств, размещаемых на заводском полу. Таким образом, остальная транспортировка заменяемого желоба может выполняться на специальном транспортном средстве. Хотя эти решения позволяют снизить продолжительность работы по замене и требуют небольшого конструктивного места, они все же имеют ряд недостатков. Их механическая конструкция, например, - особенно средства приведения в действие - должна отвечать строгим требованиям подъема рассматриваемых масс. Кроме того, оба из этих известных устройств имеют лишь ограниченную механическую устойчивость. При использовании устройства, известного из ЕР 0279165, существует риск падения и/или наклона желоба в случае отказа одного из приводов или в случае разрыва одного из элементов тяги. Точно так же обстоит дело и с устройством, известным из DE 3624266: если один из поднимающих элементов «изогнется» под давлением груза или одно из синхронных устройств заклинит, желоб может накрениться и/или упасть. Поэтому данные решения сопряжены со значительным риском для безопасности, особенно при перемещении желоба.

Цель изобретения

Целью изобретения является улучшенное устройство для перемещения желоба, которое, в частности, гарантирует безопасность при проведении работ и имеет повышенную механическую устойчивость.

Краткое изложение сущности изобретения

Поставленная цель достигается согласно изобретению благодаря устройству для перемещения желоба шахтной печи между верхним уровнем настила для выпуска плавки, где желоб находится в рабочем положении перед леткой печи, и нижним уровнем для обслуживания, где желоб доступен для замены. Устройство включает в себя первую опору и вторую опору, образующие базовый элемент, несущий элемент для удержания желоба, причем несущий элемент имеет первую и вторую продольную часть, первый поднимающий элемент, соединенный посредством первого шарнирного сочленения с первой продольной частью и посредством второго шарнирного сочленения с первой опорой, и второй поднимающий элемент, соединенный посредством третьего шарнирного сочленения со второй продольной частью и посредством четвертого шарнирного сочленения со второй опорой. Первая и вторая опоры, несущий элемент и первый и второй поднимающие элементы вместе с четырьмя шарнирными сочленениями образуют четырехзвенный эквивалентный механизм. Согласно изобретению, устройство далее включает тяговое звено, соединенное посредством пятого шарнирного сочленения с первым поднимающим элементом и посредством шестого шарнирного сочленения со вторым поднимающим элементом, причем устройство скомпоновано так, что оси вращения пятого и шестого шарнирных сочленений располагаются над плоскостью, ограниченной осями вращения второго и четвертого шарнирных сочленений, когда несущий элемент находится в нижнем положении, достигаемом приближением, принятием или пересечением позиции, в которой оси вращения первого, второго, третьего и четвертого шарнирных сочленений горизонтально совмещены.

Звенья четырехзвенного эквивалентного механизма образованы базовым элементом (звено шарнирно сочлененной рамы или неподвижное звено), несущим элементом (соединительное звено) и первым и вторым поднимающими элементами (боковые звенья), тогда как соединения между ними образованы соответствующими шарнирными сочленениями. Соответственно, шарнирные сочленения обеспечивают по меньшей мере вращательную степень свободы вокруг параллельных осей. Другими словами, каждое шарнирное сочленение включает в себя по меньшей мере один шарнир. Различные жесткие элементы вместе с шарнирными сочленениями образуют замкнутую цепь, обеспечивающую устойчивость устройства в продольном направлении, тогда как боковой размер соответствующих элементов и шарнирных сочленений обеспечивает боковую устойчивость. Как будет оценено по достоинству, четырехзвенный эквивалентный механизм (или шарнирный четырехзвенник), как он описан выше, обеспечивает чрезвычайно устойчивую конструкцию, которая с точки зрения механики проста и надежна.

В других областях техники, где грузы обычно не такие тяжелые, например область цеховых станков, хорошо известны подъемные механизмы, основанные на принципе шарнирного четырехзвенника вообще и шарнирного параллелограмма в частности. Такие устройства позволяют поднимать и опускать грузы с минимизированным риском наклона или непроизвольного крена во время движения. Примеры таких грузоподъемных механизмов приведены в патентах США №2340764, №2922533 и Великобритании №975154.

Патент США №2922533 раскрывает гидроподъемник для перемещения тяжелых труб, который основан на параллелограммном механизме. Это устройство включает в себя основание (звено шарнирно сочлененной рамы или неподвижное звено) и платформу (соединительное звено), соединенную с основанием посредством первой пары звеньев (боковое звено) и параллельной второй парой звеньев (боковое звено), причем обе пары установлены с осевой подвижностью на основании и на платформе. Существенным недостатком устройства согласно патенту США №2922533 является то, что его нельзя установить в самое низкое или сложенное положение, в котором платформа опущена к основанию.

Для настоящего применения и многих других применений все же желательно, чтобы груз опускался как можно ниже. Другими словами, должна быть возможность понижать звено, которое несет груз (соединительное звено) как можно больше. Исходя из параллелограммного механизма это означает, что механизм приближается, достигает или пересекает конфигурацию, в которой осевые линии всех четырех звеньев механизма становятся коллинеарными, то есть положение, в котором оси вращения четырех соответствующих шарнирных сочленений горизонтально совмещены. Эта конфигурация (называемая также точкой перехода или геометрическим замком) проблематична, потому что механизм может переключаться из одного положения в другое и силовая передача становится критической. Фактически, когда первое боковое звено выравнивается с соединительным звеном, оно может быть только прижато или расширено последним. В этой конфигурации вращающий момент, прилагаемый ко второму боковому звену, не может вызывать вращение в первом боковом звене. Первое звено находится, как говорят, в мертвой точке (называемой иногда точкой переключения). Передача силы может также стать критической в конфигурации возле точки перехода, так как могут потребоваться очень большие вращающие моменты/силы в приводимом в действие боковом звене(-ях) для поднятия соединительного звена. Ясно, что такое решение не устраняет проблему перемещения более тяжелых грузов, например желобов доменной печи, на соединительном звене.

Одна из возможностей избежать проблемы точки перехода состоит в том, чтобы непременно обеспечить резервный привод на всех боковых звеньях. Такой подход иллюстрирует патент США №2340764, который раскрывает грузоподъемный механизм для таких объектов, как механические транспортные средства. Это устройство также включает в себя основание (неподвижное звено) и платформу (соединительное звено), соединенную параллельными брусьями (боковые звенья), крепящимися на осях в основании и в платформе. Для непроблематичного подъема платформы из самого нижнего положения, в котором платформа покоится на основании, то есть положения вблизи точки перехода, на каждом из поднимающих брусьев установлен отдельный привод.

В определенных обстоятельствах последнее решение практически не осуществимо, потому что существует требование приведения в действие только одного из боковых звеньев устройства, например, по причине конструктивных или ценовых ограничений. Патент Великобритании №975154 описывает возможную конструкцию грузоподъемного механизма, работающего с единственным приводом и допускающего сложение четырехзвенного механизма в конфигурацию, близкую к точке перехода. Подъемная установка согласно GB 975154 включает в себя опорную платформу, соединенную с основанием посредством механизма в виде шарнирного четырехзвенника. Для поднятия платформы имеется гидроподъемник. Этот гидроцилиндр имеет рычаг, соединенный с его плунжером. Рычаг соединен только с одним боковым звеном. Рычаг спроектирован так, что может передать начальную вверх направленную движущую силу механизму шарнирного четырехугольника, чтобы начать подъем и затем передать вверх направленную силу тяги механизму шарнирного четырехугольника, чтобы завершить поднятие платформы. Конструкция соединения согласно GB 975154 относительно сложная, и, кроме прочего, предназначена для подъема и опускания платформы только в вертикальном направлении. В конструкции по GB 975154 требуются дополнительный подшипник и дополнительный ролик для сцепления рычага с четырехзвенником и для обеспечения начальной опоры соответственно. Кроме наличия дорогостоящих изнашиваемых деталей, как, например, ролик и подшипник, это устройство не подходит для подъема тяжелых грузов. Более того, конструкция согласно GB 975154 не позволяет занимать положение, в котором можно пересекать точку перехода. К тому же, когда боковые звенья проходят через точку перехода во время опускания, вращающий момент, производимый первым приведенным в действие боковым звеном на второе незадействованное боковое звено, полностью меняется, то есть имеет противоположное направление. В результате подъем груза вне такой конфигурации за пределы точки перехода невозможен с помощью устройства согласно GB 975154.

Возвращаясь в область перемещения желобов шахтной печи и устройству согласно данному изобретению, будет оценено по достоинству то, что тяговое соединение по изобретению обеспечивает простую и экономичную альтернативу для решения вышеупомянутой проблемы точки перехода, не требуя резервных приводов. Кроме того, тяговое сцепление позволяет складывать механизм в положение за пределы точки перехода, не вызывая отрицательный вращающий момент в неприводимом в действие поднимающем элементе. Вследствие тягового сцепления механизм может принимать или пересекать положение точки перехода. В результате можно получить сравнительно плоскую конструкцию, когда устройство складывается, несмотря на массивные элементы значительных размеров, необходимые для выдержки больших нагрузок, которым подвергаются желобы шахтной печи. Можно также опускать несущий элемент на уровень для обслуживания. Благодаря возможности несущего элемента покоиться на уровне для обслуживания при опускании, другие элементы устройства находятся в этом положении в незагруженном состоянии. Кроме того, устройство может быть установлено непосредственно на пол уровня для обслуживания.

В предпочтительном варианте осуществления изобретения четырехзвенный эквивалентный механизм - это параллелограммный эквивалентный механизм. Принужденное движение несущего элемента к (горизонтальным) плоскостям, параллельным базовому элементу, обеспечивает горизонтальную ориентацию желоба во время работы устройства, даже в случае отказа привода.

При совмещении или расположении, близком к совмещению, первого, второго, третьего и четвертого шарнирных сочленений, или первое шарнирное сочленение, или третье шарнирное сочленение предпочтительно обеспечивает дополнительную поступательную степень свободы в направлении оси, которая перпендикулярна осям вращения первого и третьего шарнирных сочленений, например, посредством поворотного подвижного и соединения. Это позволяет устранить передачу растягивающих или сжимающих сил через несущий элемент во время подъема и опускания.

Вышеупомянутые меры предусматривают приведение в действие только одного элемента устройства, не создавая критических ситуаций относительно передачи силы. Благодаря этим мерам четырехзвенный эквивалентный механизм предпочтительно приводится в действие по меньшей мере одним, предпочтительно двумя гидравлическими цилиндрами, приводящими в движение первый поднимающий элемент. Несмотря на то, что можно использовать только один цилиндр, второй цилиндр на первом поднимающем элементе является резервным в целях безопасности. В этом случае каждый цилиндр предпочтительно предназначен для выдержки полной нагрузки устройства во время работы.

Первый поднимающий элемент предпочтительно имеет U-образную форму для обеспечения устройству дополнительной боковой устойчивости. Кроме того, второй поднимающий элемент преимущественно включает в себя первый рычаг и второй рычаг, расположенные с обеих сторон несущего элемента.

В простой и предпочтительной конструкции тяговое звено включает в себя две тяги, причем одна тяга соединена сбоку с обеими сторонами первого поднимающего элемента и с первым или вторым рычагом соответственно. Хотя можно использовать и нежесткое тяговое соединение, например, выполненное из стальных тросов, предпочтительны все же из соображений безопасности жесткие тяги.

Для того чтобы допустить удаление устройства, данное устройство преимущественно включает в себя по меньшей мере одно съемное шарнирное сочленение и/или по меньшей мере одну съемную опору. Для облегчения удаления несущий элемент может включать в себя множество гидравлических подъемных домкратов. Эти подъемные домкраты позволяют устанавливать по меньшей мере часть устройства на грузовик или в железнодорожный вагон. Это выгодно, если устройство используется на разных местах или если создается препятствие на служебном уровне, например, для ковшовых тележек сигарообразной формы.

В предпочтительном варианте осуществления изобретения желоб помещают на тележку, которая может двигаться вдоль по несущему элементу. Тележка действует как контейнерная конструкция для желоба и значительно облегчает работу по замене желоба. При использовании тележки устройство предпочтительно включает в себя механизм передачи тележке продольного движения. Это позволяет устанавливать тележку на несущем элементе, например, для того чтобы избежать препятствий во время подъема и спуска или помещать тележку на опорные элементы потолка уровня выпуска плавки. Несущий элемент может содержать множество катков, поддерживающих тележку. Установка катков на несущем элементе устраняет необходимость установки катков на всех тележках. Такие катки предпочтительно подпружинены в целях обеспечения равномерного распределения износа и нагрузки на катках посредством компенсации неизбежных допусков на размер в устройстве и/или конструкции тележки. Как будет оценено по достоинству, устройство согласно изобретению особенно подходит для использования в работах по замене главного желоба доменной печи.

Краткое описание чертежей

Данное изобретение будет более очевидным из следующего описания предпочтительного варианта осуществления изобретения со ссылкой на прилагаемые чертежи, в которых:

Фиг.1 - продольный поперечный разрез устройства для перемещения желоба, где желоб находится в поднятом положении;

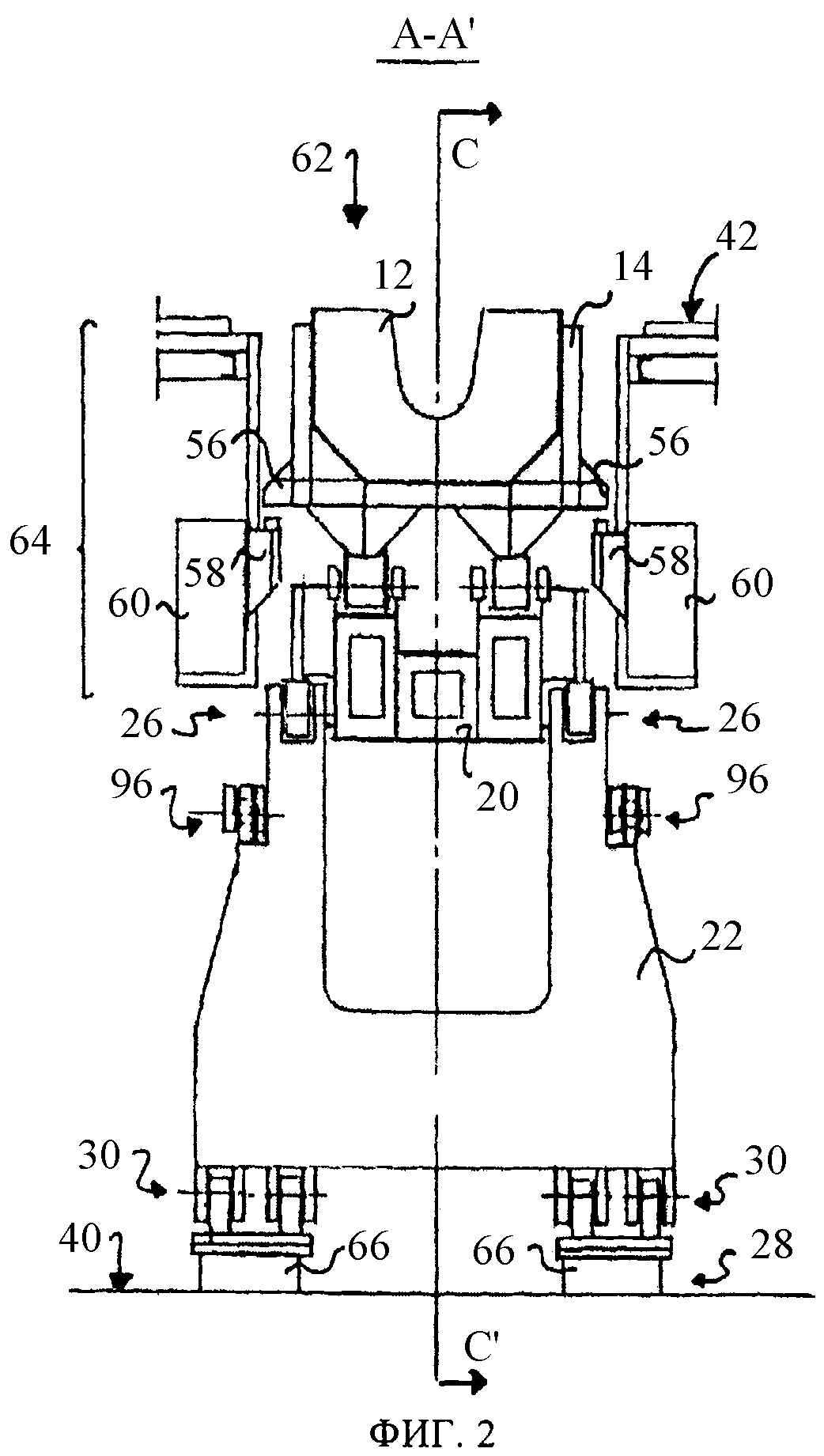

Фиг.2 - боковой поперечный разрез по плоскости АА' устройства Фиг.1;

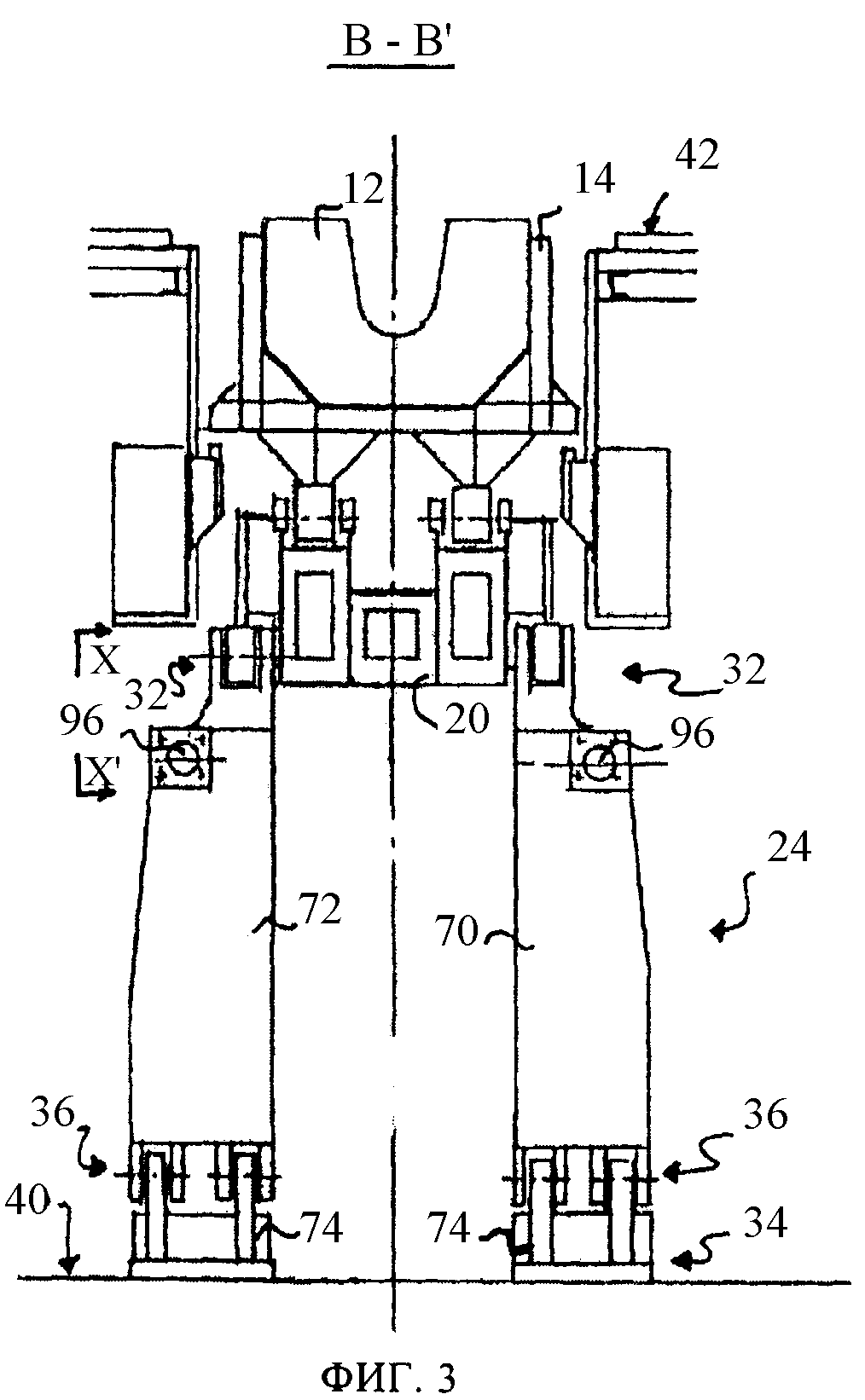

Фиг.3 - боковой поперечный разрез по плоскости ВВ' устройства Фиг.1;

Фиг.4 - боковая проекция устройства Фиг.1 с желобом, находящимся в опущенном положении;

Фиг.5 - боковая проекция устройства Фиг.1 в опущенном положении с желобом, погруженном на грузовик;

Фиг.6 - частичный вид сбоку устройства Фиг.1 согласно плоскости XX' Фиг.3;

Фиг.7 - боковой поперечный разрез по плоскости DD' Фиг.4, иллюстрирующий гидравлические подъемные домкраты;

Фиг.8 - частичный вид сверху согласно Фиг.7;

Фиг.9 - боковой поперечный разрез согласно Фиг.7, с гидравлическими подъемными домкратами в раскрытом, выдвинутом положении;

Фиг.10 - частичный вид сбоку съемного шарнирного сочленения устройства Фиг.1.

Описание предпочтительного варианта осуществления изобретения

На Фиг.1 изображено устройство, идентифицируемое позицией 10, для перемещения желоба шахтной печи. Главный желоб 12 доменной печи (не показана) установлен на тележке 14 и расположен напротив летки (не показана) доменной печи. Тележка 14 опирается на множество катков 16 с возможностью перемещения на несущем элементе 20 устройства 10. Первый поднимающий элемент 22 соединен с несущим элементом 20 посредством первого сочленения 26 и с первой опорой 28 посредством второго сочленения 30. Второй поднимающий элемент 24 соединен с несущим элементом 20 третьим сочленением 32 и со второй опорой 34 четвертым сочленением 36. Первое шарнирное сочленение 26 расположено на первой продольной части несущего элемента 20 на стороне летки, тогда как третье шарнирное сочленение 32 расположено на второй продольной части несущего элемента 20, удаленной от летки.

Как далее видно на Фиг.1, первая и вторая опоры 28, 34 расположены на нижнем уровне для обслуживания 40, то есть под верхним уровнем 42 настила для выпуска плавки. Первая и вторая опоры 28, 34 образуют базовый элемент 38 (помечен пунктирной линией). Как видно из Фиг.1, базовый элемент 38 представляет собой неподвижное звено четырехзвенного эквивалентного механизма, в котором остальные звенья образованы несущим элементом 20 и первым и вторым поднимающими элементами 22, 24, тогда как соединения образованы сочленениями 26, 30, 32, 36. Соответственно, сочленения 26, 30, 32, 36 включают в себя шарниры или шарнирные соединения, обеспечивающие вращательную степень подвижности вокруг параллельных осей, которые перпендикулярны плоскости Фиг.1. Из Фиг.1 также очевидно, что устройство 10 образует параллелограммный четырехзвенный эквивалентный механизм, посредством чего желоб 12 сохраняет горизонтальное положение во время перемещения. Для приведения в действие параллелограммного четырехзвенного эквивалентного механизма имеются два телескопических гидравлических цилиндра 44, 46 (на Фиг.1 виден только цилиндр 44). Телескопические гидравлические цилиндры 44, 46 поворотно соединены с первым поднимающим элементом 22 и опорным основанием 48, расположенным в углублении 50 ниже уровня для обслуживания 40. Благодаря действию телескопических гидравлических цилиндров 44, 46, устройство 10 может перемещать желоб 12 вверх и вниз, между рабочим положением на уровне 42 настила выпуска плавки 42 и положением замены на уровне для обслуживания 40, как это обозначено дугообразной стрелкой 52.

Третий гидравлический цилиндр 54 поворотно соединен с тележкой 14 и со второй продольной частью несущего элемента 20. Третий гидравлический цилиндр 54 позволяет размещать тележку 14 продольно относительно несущего элемента 20. Что касается Фиг.2, то можно отметить, что устройство 10 по существу симметрично относительно плоскости СС', то есть плоскости Фиг.1. Третий гидравлический цилиндр 54 расположен в плоскости СС'. Как видно на Фиг.2, боковые выступы 56 с обеих сторон тележки 14 могут размещаться над соответствующими опорными элементами 58. По длине тележки 14 предусмотрено множество таких боковых выступов 56. Опорные элементы 58 приварены к опорным балкам 60, расположенным в отверстии 62 потолка 64. Потолок 64, который определяет уровень 42 пола для выпуска плавки, может удерживать желоб 12. Поэтому, когда тележка 14 продольно установлена, ее можно опускать с помощью устройства 10, пока она не станет на опорные элементы 58. Потом устройство 10 можно опустить и, возможно, удалить, поскольку ему уже больше не нужно обеспечивать функцию поддержки для желоба 12. Третий гидравлический цилиндр 54 используется также для правильного размещения тележки 14 во время подъема или опускания, осуществляемых устройством 10. В этом случае третьим гидравлическим цилиндром 54 управляют в соответствии с понижением или подъемом так, чтобы обеспечивать достаточное расстояние от продольных границ отверстия 62 и/или любых других препятствующих элементов. Как видно далее на Фиг.2, первый поднимающий элемент 22 включает в себя двухзубцовую вилку, то есть U-образный элемент, который обеспечивает устойчивость устройства 10 в боковом направлении. На Фиг.2 также видны первое и второе сочленения 26, 30 первого поднимающего элемента 22 и первой опоры 28, которая включает в себя первый комплект опорных стоек 66, устанавливаемых на уровне для обслуживания 40.

Точно так же Фиг.3 изображает второй поднимающий элемент 24 в деталях. Второй поднимающий элемент 24 содержит первый рычаг 70 и второй рычаг 72, расположенные с обеих сторон несущего элемента 20. Вместе со вторым комплектом опорных стоек 74 второй опоры 34 и с третьим и четвертым сочленениями 32, 36, первый и второй рычаги 70, 72 обеспечивают дополнительную боковую устойчивость устройства 10. Кроме того, раздельные рычаги 70, 72 позволяют опускать несущий элемент 20 на уровень для обслуживания 40.

На Фиг.4 изображено устройство 10 Фиг.1 с желобом 12 и несущим элементом 20 в опущенном положении. В противоположность Фиг.1, устройство 10 показано на Фиг.4 в сложенном положении. Первый и второй телескопические гидравлические цилиндры 44 и 46 полностью сжаты и находятся в углублении 50 соответственно определенных размеров, посредством чего первый и второй поднимающие элементы 22, 24 установлены в их самое низкое положение.

Несущий элемент 20 лежит на уровне для обслуживания 40, который разрешает последующий доступ к тележке 14, удерживающей желоб 12. Фактически такое расположение позволяет перемещать тележку 14 вместе с желобом 12 на грузовик 80 специального назначения, как это показано на Фиг.5. Тележку 14 можно установить на грузовик 80, например, с помощью лебедки. В этих целях погрузочный настил 82 грузовика 80 располагают вровень с верхней поверхностью несущего элемента 20 и оснащают множеством опорных катков 84. Можно отметить, что большинство катков 16 на несущем элементе 20 и опорные катки 84 подпружинены известным по существу способом для того, чтобы обеспечить равномерное изнашивание и компенсировать допуски на размер. После удаления изношенного желоба 12, на несущий элемент 20 помещают отреставрированный желоб, действуя, как это описывалось выше, только в обратном порядке. Работы по замене завершаются тогда, когда новый, отреставрированный желоб поднят на уровень 42 выпуска плавки и установлен на опорные элементы 58 с помощью устройства 10, как это показано на Фиг.2.

Возвращаясь к параллелограммному четырехзвенному заменяющему механизму, на Фиг.1 изображено дополнительное тяговое звено 90, которое соединено посредством пятого сочленения 92 с первым поднимающим элементом 22 и посредством шестого сочленения 94 со вторым поднимающим элементом 24. Как видно на Фиг.2 и Фиг.3, тяговое звено 90 включает в себя две тяги 96, соединенные с обеими сторонами первого поднимающего элемента 22 и с первым и вторым рычагами 70, 72 второго поднимающего элемента 24 соответственно.

Работа тягового звена 90 будет более очевидной на Фиг.4. Для того чтобы поднять первую продольную часть несущего элемента 20 с тележкой 14 и желобом 12, телескопические гидравлические цилиндры 44, 46 прикладывают подъемную силу к первому поднимающему элементу 22. Результатом этой силы является первый вращающий момент M1 вокруг второго сочленения 30. Для того чтобы поднять вторую продольную часть несущего элемента 20 со вторым поднимающим элементом 24, требуется второй вращающий момент М2 вокруг четвертого сочленения 36. Для того чтобы сделать вращающий момент М2 равным M1, требуется определенное плечо рычага. Это плечо рычага зависит от величины и направления силы, передаваемой третьему сочленению 32, поскольку расстояние между третьим и четвертым сочленениями 32, 36 постоянно.

Направление этой передаваемой силы зависит от конфигурации четырехзвенного заменяющего механизма, тогда как максимально допустимая величина определяется конструкцией. Греческая буква α обозначает угол, образованный горизонтальной линией, проходящей через второе сочленение 30, и линией, соединяющей второе сочленение 30 с первым сочленением 26 на Фиг.4. Угол α определяет направление силы, передаваемой третьему сочленению 32. Фактически, при α, приближающемся к нулю (точка перехода или мертвая точка) сила растяжения или сжатия, которая требуется для передачи через соединительное звено (то есть, несущий элемент 20), чтобы вызвать заданный вращающий момент М2, становится огромной. Кроме того, если α отрицателен, а это означает, что первое и третье сочленения 26, 32 расположены ниже вышеупомянутой горизонтальной линии, получающийся в результате крутящий момент М2 является отрицательным, то есть противоположным M1 по направлению.

Для того чтобы избежать этой проблемы (точки перехода), тяговое звено 90 обеспечивает альтернативную траекторию передачи силы. Греческая буква β обозначает угол, образуемый горизонтальной линией, проходящей через второе сочленение 30, и линией, соединяющей второе сочленение 30 с пятым сочленением 92 на Фиг.4. Как будет оценено, обеспечение тягового звена 90 позволяет спроектировать устройство 10 так, что угол α может приблизиться или принять нулевое значение, не вызывая вышеупомянутой проблемы. Фактически пока обеспечивается:

β>>0

можно получить даже с углом α, приближающимся к нулевому значению или принимающим его, или же являющимся отрицательным, достаточное плечо рычага в третьем сочленении 32, что приводит к возникновению достаточного положительного крутящего момента М2 в четвертом сочленении 36. В результате устройство 10 может входить в опущенное положение и выходить из него, как это показано на Фиг.4 и Фиг.5.

При наличии тягового звена 90 нежелательно передавать силы растяжения и сжимания через несущий элемент 20 для создания вращающего момента М2. Для устранения таких нежелательных сил третье сочленение 32 включает в себя два вращающихся скользящих сочленения 98, как показано на Фиг.6, которая являет собой боковую проекцию по плоскости XX' Фиг.3. Сочленения 98 соединяют рычаги 70, 72 с обеими сторонами несущего элемента 20. Получаемая в результате дополнительная степень подвижности гарантирует, что во время подъема и спуска желоба 12 полностью отсутствует передача сил растяжения или сжатия через несущий элемент 20. Можно отметить, что такие соединения могут альтернативно предусматриваться в первом сочленении 26. Альтернативное решение этой проблемы требует дополнительного приводного устройства на втором поднимающем элементе 24.

На Фиг.7 изображены два боковых подъемных гидравлических домкрата 100, установленные на второй продольной части несущего элемента 20. Как видно на Фиг.8, подъемные гидравлические домкраты 100 крепятся на вертикальных шарнирах 102 так, что допускают боковое выдвижение и складывание. Фиг.9 изображает подъемные гидравлические домкраты 100 в полностью выдвинутом положении. Как показано на Фиг.1, на первой продольной части несущего элемента 20 установлены два дополнительных подъемных домкрата. При выдвижении и увеличении четыре подъемных гидравлических домкрата 100 позволяют помещать погрузочный настил 82 грузовика 80 под несущим элементом 20. После втягивания подъемных гидравлических домкратов 100 и установки их в исходное положение несущий элемент 20 можно транспортировать без потребности в дополнительном оборудовании. Согласно Фиг.1, отсоединение первого и пятого сочленений 26, 92 и удаление второго комплекта опорных стоек 74 позволяют частично убирать устройство 10, например, если оно мешает чему-либо или если оно требуется в другом месте. Для этого вторые опорные стойки 74 остаются на месте с их нагрузкой и крепятся на уровне для обслуживания 40 (не показано), так что простое удаление возможно, а перемещение во время эксплуатации устраняется. Кроме того, первое сочленение 26 отсоединяется просто благодаря спроектированному частично вращающемуся соединению, как это видно на Фиг.10. Тяга 103 сочленения 26 приварена первому поднимающему элементу 22, в то время как в несущем элементе 20 предусмотрена соответствующая втулка 104. В несущем элементе 20 имеется отверстие 106 для полукруглой втулки 104, что позволяет поднимать несущий элемент 20 вверх и отсоединять его от первого поднимающего элемента 22, когда он находится в положении, изображенном на Фиг.4. Только U-образный элемент первого поднимающего элемента 22, соответствующая первая опора 28 и телескопические гидравлические цилиндры 44, 46 остаются стационарными, тогда как остальные могут быть удалены. Благодаря наличию дополнительных экземпляров последних деталей можно снова использовать большинство деталей устройства 10, например, на стороне второй летки массы доменной печи (не показано). Можно также обеспечить и другие съемные конфигурации, например, с обеими опорами 28, 34, которые можно отсоединять, что позволяет удалять все устройство 10, или со вторым сочленением 30 и опорным основанием 48, выполненные с возможностью разъединения. Как бы то ни было, описанная конфигурация облегчает и сокращает случаи ручного вмешательства во время удаления и установки устройства 10. Как будет оценено по достоинству, подъемные гидравлические домкраты 100 облегчают такие виды работ.

Реферат

Изобретение относится к области металлургии, в частности к устройству для перемещения желоба шахтной печи. Устройство содержит первую и вторую опоры, образующие базовый элемент, и несущий элемент для удержания желоба. Причем несущий элемент имеет первую и вторую продольные части, удаленные друг от друга в продольном направлении. Кроме того, устройство содержит первый поднимающий элемент, соединенный посредством первого шарнира с первой продольной частью и посредством второго шарнира - с первой опорой, второй поднимающий элемент, соединенный посредством третьего шарнира со второй продольной частью и посредством четвертого шарнира - со второй опорой. Базовый элемент, несущий элемент, первый и второй поднимающие элементы вместе с четырьмя шарнирами образуют четырехзвенный эквивалентный механизм. Устройство содержит также тяговое звено, соединенное посредством пятого и шестого шарниров с первым и со вторым поднимающими элементами. Использование изобретения обеспечивает повышение механической устойчивости устройства и гарантированную безопасность при проведении работ. 2 н. и 19 з.п. ф-лы, 10 ил.

Комментарии