Пневматическая шина - RU2508206C2

Код документа: RU2508206C2

Чертежи

Описание

Область техники

Настоящее изобретение откосится к пневматической шине и способу изготовления пневматической шины, позволяющей разряжать статическое электричество от транспортного средства через поверхность дороги.

Уровень техники

В последние годы для снижения сопротивления качению шины и улучшения характеристик сцепления с дорогой предложено в резину протектора вводить диоксид кремния в качестве усиливающего агента вместо углерода. Однако диоксид кремния ухудшает электрическую проводимость и увеличивает электрическое сопротивление резины протектора. Таким образом, в шине, включающей резину протектора, содержащую диоксид кремния, статическое электричество накапливается, и может вызвать электромагнитные помехи, такие как радиошумы.

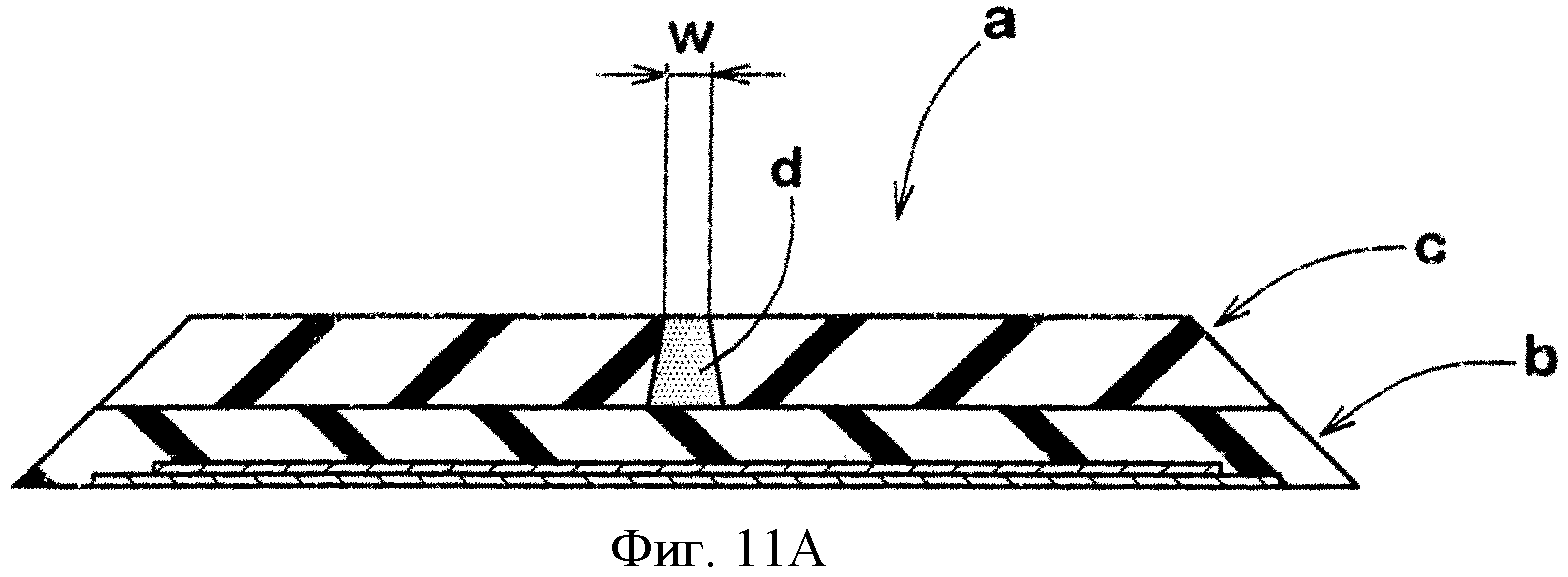

В патентном документе 1, например, предложена резина (а) для протектора, представленная на Фиг.11 (А). Данная резина протектора (а) включает резину (b) подканавочного слоя, выполненную из электропроводящей резины, содержащей углерод, резину (с) беговой дорожки, выполненную из неэлектропроводящей резины, содержащей диоксид кремния, и наложенную на вышеуказанную резину (b) подканавочного слоя снаружи в радиальном направлении, и проводящую область (d), выполненную из электропроводящей резины, которая выступает наружу из резины (b) подканавочного слоя в радиальном направлении, проходит через слой резины (с) беговой дорожки и выходит на поверхность контакта протектора с грунтом. Такая резина (а) протектора может быть получена экструзионным формованием.

Чтобы подавить неравномерный износ, возникающий между указанной выше проводящей областью (d) и резиной (с) беговой дорожки, предпочтительно формировать проводящую область (d) как можно меньшей ширины W. Когда ширину W задают небольшой при экструзионном формовании, проводящая область (d) может разрываться внутри так, что она не будет обладать проводимостью. В данном случае разрыв, возникающий внутри проводящей области (d), нелегко обнаружить, поскольку это приводит к необходимости осуществления стопроцентного контроля проводимости шины.

В следующем патентном документе 2 предложено, как представлено на Фиг.11 (В), применение так называемого способа намотки ленты, при котором вместо вышеуказанного экструзионного формования спирально наматывают резиновую ленту, чтобы сформировать вышеуказанную резину (b) подканавочного слоя, резину (с) беговой дорожки и проводящую область (d). Данный способ намотки ленты обладает преимуществом в том, что разрыв (плохую проводимость) проводящей области (d) можно легко обнаружить как трещину при растяжении намотанной резиновой ленты.

Однако пневматическая шина предпочтительно включает вышеуказанную резину (b) подканавочного слоя, также выполненную из неэлектропроводящей резины, содержащей диоксид кремния, чтобы больше снизить сопротивление качению. В этом случае необходимо обеспечить резину (b) подканавочного слоя проводящей областью (d), проходящей сквозь резину (b) подканавочного слоя в радиальном направлении, и соединить встык радиально-внешний конец проводящей области и радиально-внутренний конец проводящей области, расположенной в вышеуказанной резине (с) беговой дорожки. Проводящая область образована из тонкой резиновой ленты толщиной приблизительно 2 мм. Таким образом, трудно соединять встык проводящие области, и возникает проблема значительного снижения эффективности производства.

В частности, помимо соединения встык проводящих областей, как показано, например, на Фиг.11 (С), предложено сформировать единую проводящую область (d), проходящую сквозь резину (b) подканавочного слоя и резину (с) беговой дорожки, путем спиральной намотки тонкой резиновой ленты (р), которая является тонкой по ширине (wp), наружу в радиальном направлении с наложением витков «в стопку», один на другой. В данном случае вышеуказанная проводящая область (d) разделяет резину (b) подканавочного слоя и резину (с) беговой дорожки на правую половину и левую половину. Поэтому становится необходимым формировать отдельно с помощью резиновой ленты отдельные части b1 и b2 резины подканавочного слоя и части с1 и с2 резины беговой дорожки, и эффективность производства снижается. Более того, между проводящей областью (d) и частями b1 и b2 резины подканавочного слоя и между проводящей областью (d) и частями с1 и с2 резины беговой дорожки может образоваться воздушный карман. Это ухудшает однородность шины и приводит к увеличению частоты возникновения дефектов изделий. С точки зрения рыхлости формы намотки резиновой ленты (р), а именно ширины (wp), ширина W проводящей области (d) не может быть слишком мала. Таким образом, становится трудным достаточно снизить неравномерный износ, вызываемый проводящей областью (d).

В следующем патентном документе 3 описано, что оба конца резиновой ленты соединяют встык для проводимости.

Патентный документ 1: опубликованный патент Японии №Н9-71112;

Патентный документ 2: опубликованный патент Японии №2006-137067;

Патентный документ 3: опубликованный патент Японии №2008-285070;

Описание изобретения

Задачи, решаемые изобретением

Вследствие вышеизложенного, целью настоящего изобретения является обеспечение пневматической шины и способа изготовления пневматической шины, позволяющего легко и надежно соединять с обеспечением проводимости проводящую область, проходящую сквозь вышеуказанную резину подканавочного слоя, и проводящую область, проходящую сквозь резину беговой дорожки, в шине, обладающей сопротивлением качению, полученной с использованием неэлектропроводящей резиновой ленты, содержащей диоксид кремния, и позволяющего снизить дефекты изделия и снижение однородности, вызываемые воздушным карманом, и улучшить эффективность производства.

Средства решения поставленных задач

В соответствии с п.1 настоящего изобретения, для решения вышеуказанных задач пневматическая шина включает тороидальный каркас, проходящий от протектора к бортовому кольцу в борту через боковину; слой кордов, армирующих протектор, расположенный снаружи каркаса в радиальном направлении шины и с внутренней стороны вышеуказанного протектора и электрически соединенный с ободом при установке шины на обод, и резину протектора, радиально-внутренняя поверхность которой образует область контакта с вышеуказанным слоем кордов, армирующих протектор, и радиально-внешняя поверхность которой образует область контакта протектора с грунтом, контактирующую с поверхностью дороги. Вышеуказанная резина протектора включает резину подканавочного слоя, образованную путем спиральной намотки первой неэлектропроводящей резиновой ленты, содержащей диоксид кремния, от одного края протектора к другому краю протектора, и включающую вышеуказанную область контакта; резину беговой дорожки, образованную путем спиральной намотки второй неэлектропроводящей резиновой ленты, содержащей диоксид кремния, от другого края протектора к одному краю протектора, включающую вышеуказанную область контакта с грунтом и расположенную поверх вышеуказанной резины подканавочного слоя снаружи в радиальном направлении, и проводящую область, проходящую сквозь вышеуказанную резину подканавочного слоя и вышеуказанную резину беговой дорожки и внутрь и наружу в радиальном направлении, причем ее радиально-внутренний конец открыт на вышеуказанной области контакта, а радиально-внешний конец открыт на вышеуказанной области контакта протектора с грунтом. Вышеуказанная проводящая область включает первую электропроводящую секцию намотки, расположенную между секциями намотки вышеуказанной первой неэлектропроводящей резиновой ленты, соседними в аксиальном направлении шины внутри вышеуказанной резины подканавочного слоя и образованную из первой электропроводящей резиновой ленты, спирально намотанной совместно с вышеуказанной первой неэлектропроводящей резиновой лентой, и вторую электропроводящую секцию намотки, расположенную между секциями намотки вышеуказанной второй неэлектропроводящей резиновой лентой, соседними в аксиальном направлении шины внутри вышеуказанной резины беговой дорожки и образованную из второй электропроводящей резиновой ленты, спирально намотанной совместно с вышеуказанной второй неэлектропроводящей резиновой лентой. Открытый поверхностный участок, включающий радиально-верхний конец вышеуказанной первой электропроводящей секции намотки, открытый на радиально-внешней поверхности вышеуказанной резины подканавочного слоя, и открытый поверхностный участок, включающий радиально-нижний конец вышеуказанной второй электропроводящей секции намотки, открытый на радиально-внутренней поверхности вышеуказанной резины беговой дорожки, наклонены в различных направлениях относительно продольного направления шины, и эти открытые поверхностные участки пересекаются друг с другом, и в результате вышеуказанные первая и вторая проводящие секции намотки обеспечивают проводимость в вышеуказанном месте пресечения. В вышеуказанной второй электропроводящей секции намотки вышеуказанную вторую электропроводящую резиновую ленту спирально наматывают менее одного раза, и расстояние D в продольном направлении в области контакта протектора с грунтом между началом и концом данной намотки составляет не более 100% от длины L контакта протектора с грунтом.

В соответствии с п.2 настоящего изобретения, пневматическая шина, по п.1 отличается тем, что в вышеуказанной первой электропроводящей секции намотки вышеуказанную первую электропроводящую резиновую ленту спирально наматывают более одного раза.

В соответствии с п.3 настоящего изобретения, пневматическая шина по п.1 или 2, отличается тем, что отношение Тс/Tb по экватору шины в этой резине протектора между радиальной толщиной Tc резины беговой дорожки и радиальной толщиной Tb вышеуказанной резины подканавочного слоя составляет более 1,0.

В соответствии с п.4 настоящего изобретения, пневматическая шина по пп.1 - 3, отличается тем, что тангенс 52 угла потерь вышеуказанной второй неэлектропроводящей резиновой ленты меньше, чем тангенс 51 угла потерь вышеуказанной первой неэлектропроводящей резиновой ленты.

В соответствии с п.5 настоящего изобретения, способ изготовления пневматической шины включает обеспечение слоя кордов, армирующих протектор, электрически соединенного с ободом при установке шины на обод, резины протектора, радиально-внутренняя поверхность которой образует область контакта с вышеуказанным слоем кордов, армирующих протектор, а радиально-внешняя поверхность образует область контакта протектора с грунтом, контактирующую с дорогой. Способ включает операцию формирования резины протектора и операцию вулканизации для вулканизации сырой шины, снабженной вышеуказанной резиной протектора в области протектора. Вышеуказанная операция формирования резины проектора включает стадию формирования резины подканавочного слоя, чтобы обеспечить резину подканавочного слоя снаружи вышеуказанного слоя кордов, армирующих протектор, в радиальном направлении шины, путем спиральной намотки невулканизированной первой неэлектропроводящей резиновой ленты, содержащей диоксид кремния, от одного края протектора к другому краю протектора, и стадию формирования резины беговой дорожки, чтобы обеспечить резину беговой дорожки снаружи вышеуказанной резины подканавочного слоя в радиальном направлении путем спиральной намотки невулканизированной второй неэлектропроводящей резиновой ленты, содержащей диоксид кремния, от другого края протектора к одному краю протектора. Вышеуказанная стадия формирования резины подканавочного слоя включает операцию формирования первой электропроводящей секции намотки, чтобы обеспечить первую электропроводящую секцию намотки, включающую невулканизированную первую электропроводящую резиновую ленту, спирально намотанную с невулканизированной неэлектропроводящей резиновой лентой, между секциями намотки вышеуказанной первой неэлектропроводящей резиновой ленты, соседними в аксиальном направлении шины, с прерыванием намотки невулканизированной первой электропроводящей резиновой ленты, по существу такой же ширины, как вышеуказанная невулканизированная первая неэлектропроводящая резиновая лента, на вышеуказанной невулканизированной первой неэлектропроводящей резиновой ленте. Вышеуказанная стадия формирования резины беговой дорожки включает операцию формирования второй электропроводящей секции намотки для обеспечения второй электропроводящей секции намотки, включающей невулканизированную вторую электропроводящую резиновую ленту, спирально намотанную с невулканизированной второй неэлектропроводящей резиновой лентой между секциями намотки вышеуказанной невулканизированной второй неэлектропроводящей резиновой ленты, соседними в аксиальном направлении шины, с прерыванием намотки на вышеуказанной невулканизированной второй неэлектропроводящей резиновой ленте невулканизированной второй электропроводящей резиновой ленты, по существу такой же ширины, как вышеуказанная невулканизированная вторая неэлектропроводящая резиновая лента. Открытый поверхностный участок, включающий радиально-верхний конец вышеуказанной первой электропроводящей секции намотки, открытый на радиально-внешней поверхности вышеуказанной резины подканавочного слоя, и открытый поверхностный участок, включающий радиально-нижний конец вышеуказанной второй электропроводящей секции намотки, открытый на радиально-внутренней поверхности вышеуказанной резины беговой дорожки, выполняют с наклоном в различных направлениях относительно продольного направления шины, и эти открытые поверхностные участки пересекаются друг с другом, и в результате вышеуказанные первая и вторая проводящие секции намотки обеспечивают проводимость в вышеуказанном месте пресечения. В вышеуказанной второй электропроводящей секции намотки вышеуказанную вторую электропроводящую резиновую ленту спирально наматывают менее одного раза.

Вышеуказанная «область контакта протектора с грунтом» представляет собой поверхность протектора, когда шина установлена на стандартный обод, накачена до нормального давления, нагружена нормальной нагрузкой и контактирует плоской поверхностью с углом развала колеса 0 градусов. В вышеуказанной области контакта протектора с грунтом самую удаленную точку в аксиальном направлении шины определяют как край протектора. А «длина L контакта протектора с грунтом» представляет собой длину в продольном направлении шины при форме Q области контакта с грунтом, когда шина контактирует с грунтом.

Вышеуказанный «стандартный обод» представляет собой обод, определяемый для каждой шины стандартом, на который базируется шина. Например, он представляет собой стандартный обод в системе JATMA (Японская ассоциация производителей автомобильных шин), «расчетный обод» в системе TRA (Ассоциация по ободам и покрышкам) и «мерный обод» в системе ETRTO (Европейская техническая организация по ободам и шинам). Вышеуказанное «стандартное внутреннее давление шины» представляет собой давление воздуха, определяемое для каждой шины в соответствии со стандартом. Например, максимальное давление воздуха в системе JATMA, максимальная величина, приведенная в таблице «Пределы нагрузок шин при различных давлениях холодной накачки» в системе TRA и «давление накачки» в ETRTO. Когда шина предназначена для легковых автомобилей, стандартное внутреннее давление составляет 180 кПа. Вышеуказанная «стандартная нагрузка» представляет собой нагрузку, определяемую для каждой шины в соответствии со стандартом. Например, она представляет собой максимальную грузоподъемность в системе JATMA, максимальную величину, указанную в таблице «Пределы нагрузок шин при различных давлениях холодной накачки» в TRA и «грузоподъемность» в ETRTO. Когда шина предназначена для легковых автомобилей, стандартная нагрузка представляет собой нагрузку, составляющую 88% от вышеуказанной нагрузки.

Тангенс угла потерь резиновой ленты представляет собой тангенс потерь вулканизированной резины, который измеряют с помощью «спектрометра для измерения вязкоэластичности» выпускаемого Iwamoto-seisakusyo Co., Ltd. в соответствии со стандартом JIS-K6394 (Промышленный стандарт Японии) при следующих условиях:

Начальное растяжение: 10%

Амплитуда: ±1%

Частота: 10 Гц

Вид деформации: растяжение

Температура измерения: 70°С

Технический эффект изобретения

В настоящем изобретении, как первую неэлектропроводящую резиновую ленту, образующую резину подканавочного слоя, так и первую электропроводящую резиновую ленту, образующую первую электропроводящую секцию намотки, спирально наматывают от одного края протектора в направлении к другому краю протектора. Однако, как вторую неэлектропроводящую резиновую ленту, образующую резину беговой дорожки, так и вторую электропроводящую резиновую ленту, образующую вторую электропроводящую секцию намотки спирально наматывают от другого края протектора в направлении к одному краю протектора.

Таким образом, открытый поверхностный участок, включающий радиально-верхний конец вышеуказанной первой электропроводящей секции намотки, открытый на радиально-внешней поверхности вышеуказанной резины подканавочного слоя, и открытый поверхностный участок, включающий радиально-нижний конец вышеуказанной второй электропроводящей секции намотки, открытый на радиально-внутренней поверхности вышеуказанной резины беговой дорожки, наклонены в различных направлениях относительно продольного направления шины. Вследствие такой разницы наклона вышеуказанные открытые поверхностные участки могут пересекаться друг с другом, и вышеуказанные первая и вторая проводящие секции намотки обеспечивают проводимость в вышеуказанном месте пресечения.

Следовательно, открытые поверхностные участки не наложены друг на друга по всей окружности в продольном направлении шины; но направления наклона открытых поверхностных участков решительно различны. Когда открытый поверхностный участок смещен на некоторое расстояние в аксиальном направлении шины, открытые поверхностные участки могут пересекаться друг с другом и вышеуказанные первая и вторая электропроводящие секции намотки могут надежно обеспечивать проводимость (контакт) в точке пересечения.

Первая и вторая электропроводящие секции намотки могут быть сформированы намоткой и прерыванием намотки первой и второй электропроводящих резиновых лент, при намотке первой и второй неэлектропроводящих резиновых лент, соответственно, и эффективность производства может быть улучшена. С обеих сторон проводящей области нет необходимости разделять резину подканавочного слоя и резину беговой дорожки; следовательно, вышеуказанная высокая эффективность производства может быть сохранена, и большой воздушный карман не возникнет с обеих сторон проводящей области. Также дефект изделия, вызываемый этим карманом, и снижение однородности могут быть уменьшены.

Краткое описание чертежей

На Фиг.1 представлен вид пневматической шины по одному воплощению.

На Фиг.2 представлен увеличенный вид поперечного сечения протектора.

На Фиг.3 представлен более увеличенный вид поперечного сечения части резины протектора.

На Фиг.4 представлен схематический вид в перспективе резиновой ленты, приведенный в качестве примера.

На Фиг.5 представлен развернутый вид резины подканавочного слоя с первой электропроводящей секцией намотки, развернутый на плоской поверхности.

На Фиг.6 представлен развернутый вид резины беговой дорожки со второй электропроводящей секцией намотки, развернутый на плоской поверхности.

На Фиг.7 представлена схема, поясняющая способ формирования резины протектора.

На Фиг.8 представлена схема, поясняющая стадию формирования резины подканавочного слоя со стадией формирования первой электропроводящей секции намотки.

На Фиг.9 представлена схема, поясняющая стадию формирования резины беговой дорожки со стадией формирования второй электропроводящей секции намотки.

На Фиг.10 предоставлен схематический вид поперечного сечения устройства для измерения электрического сопротивления шины.

На Фиг.11 (А)-(С) представлен вид поперечного сечения, поясняющий известный уровень техники.

Обозначения

2 Протектор

2G Резина протектора

3 Боковина

3G Резина боковины

4 Борт

5 Бортовое кольцо

6 Каркас

7 Слой кордов, армирующих протектор

9 Резина подканавочного слоя

9G Первая неэлектропроводящая резиновая лента

10 Резина беговой дорожки

10G Вторая неэлектропроводящая резиновая лента

11 Проводящая область

12 Первая электропроводящая секция намотки

12G Первая электропроводящая резиновая лента

12U Верхний конец

12U Открытый поверхностный участок

13 Вторая электропроводящая секция намотки

13G Вторая электропроводящая резиновая лента

13L Нижний конец

13SL Открытый поверхностный участок

Е1 Начало намотки

Е2 Конец намотки

J Обод

R Секция намотки

SL Область контакта

SU Область контакта протектора с грунтом

ST Способ формирования резины протектора

ST1 Стадия формирования подканавочного слоя

ST2 Стадия формирования резины беговой дорожки

ST3 Стадия формирования первой электропроводящей секции намотки

ST4 Стадия формирования второй электропроводящей секции намотки

Наилучший вариант осуществления изобретения

Далее воплощение настоящего изобретения описано более подробно. На Фиг.1 представлен вид поперечного сечения пневматической шины 1, полученной посредством способа изготовления в соответствии с настоящим изобретением.

Как показано на Фиг.1, пневматическая шина 1 по настоящему изобретению включает тороидальный каркас 6, проходящий от протектора 2 к бортовому кольцу 5 борта 4 через боковину 3 и слой 7 кордов, армирующих протектор, расположенный снаружи каркаса 6 в радиальном направлении шины и с внутренней стороны протектора 2.

Вышеуказанный каркас 6 сформирован не менее чем из одного слоя 6А каркаса, в данном воплощении одного слоя каркаса 6А, где корды каркаса расположены относительно продольного направления шины, например, под углом от 75 до 90 градусов. Слой 6А каркаса включает, например, основной участок 6а, соединяющий бортовые кольца 5 и 5, и пару загибов 6b, проходящих с обоих концов каркаса и загибающихся вокруг каждого бортового кольца 5 от аксиально-внутренней стороны к аксиально-внешней стороне шины. Более того, между основным участком 6а и загибом 6b слоя 6А каркаса расположена резина 8 уплотнителя борта, проходящая от бортового кольца 5 наружу в радиальном направлении, для усиления борта.

Вышеуказанный слой 7 кордов, армирующих протектор, сформирован наложением не менее двух слоев брекерного пояса, в настоящем примере двух слоев 7А и 7В брекерного пояса, например, выполненных из металлических кордов, расположенных под углом от 15 до 40 градусов относительно продольного направления шины. В данном слое 7 кордов, армирующих протектор, соответствующие корды брекерного пояса пересекаются между слоями, так что жесткость пояса может быть улучшена и эффект обруча практически по всей ширине протектора может быть надежно усилен. Данный слой 7 кордов, армирующих протектор, при необходимости, может быть снабжен с внешней стороны слоем 19 бандажа, полученным спиральной намоткой кордов бандажа относительно продольного направления шины.

Данный слой 6А каркаса, слои 7А и 7В брекерного пояса, слой 19 бандажа включают покровную резину, покрывающую вышеуказанный корд, соответственно. В настоящем примере каждая покровная резина содержит большое количество сажи в качестве наполнителя резины, почти такое же, как в традиционной шине общего назначения. По этой причине величина внутреннего объемного электрического сопротивления покровной резины составляет менее 1,0·108 Ом·см, предпочтительно, не более 1,0·107 Ом·см, и покровная резина обладает электрической проводимостью.

Здесь, в частности, величину внутреннего объемного электрического сопротивления резины измеряют с помощью прибора для измерения электрического сопротивления (ADVANTESTER 8340A, в данном примере), при следующих условиях:

Образец резины: 15 см2 и 2 мм толщиной

Приложенное напряжение: 500 V

Температура воздуха: 24°С

Влажность: 50%

Кроме того, в боковине и с внешней стороны каркаса 6 обеспечена резина 3G боковины, образующая внешнюю поверхность шины. Радиально-внешний конец резины 3G боковины заканчивается между вышеуказанным каркасом 6 и слоем 7 кордов, армирующих протектор. А борт 4 включает, с внешней стороны каркаса 6, резину 4G обжимной части, находящуюся в контакте с ободом J. Данная резина 4G обжимной части содержит радиально-верхний конец, соединенный с радиально-нижним концом вышеуказанной резины 3G боковины. В данном примере, резина 3G боковины и резина 4G обжимной части содержат большой количество сажи в качестве наполнителя, почти такое же, как в традиционной шине общего назначения. По этой причине величина внутреннего объемного электрического сопротивления покровной резины составляет менее 1,0·108 Ом·см, предпочтительно, не более 1,0·107Ом·см, и резина 3G боковины и резина 4G обжимной части обладают электрической проводимостью.

Таким образом, в данном примере, при установке шины на обод, вышеуказанный слой 7 кордов, армирующих протектор, может проводить электрический ток к ободу J через покровную резину указанного слоя 19 бандажа, покровную резину слоев 7А и 7В пояса, покровную резину слоя 6А каркаса, резину 3G боковины и резину 4G обжимной части. Между прочим, когда можно сохранить электрическую проводимость, часть покровной резины и/или резины 3G боковины может быть сформирована из непроводящей резины с величиной внутреннего объемного электрического сопротивления не менее 1,0·108 Ом·см.

Снаружи в радиальном направлении вышеуказанного слоя 7 кордов, армирующих протектор, обеспечена резина 2G протектора. Радиально-внутренняя поверхность резины 2G протектора образует область SL контакта, контактирующую со слоем 7 кордов, армирующих протектор. Радиально-внешняя поверхность резины 2G протектора образует область SU контакта протектора с грунтом, контактирующую с поверхностью дороги.

Резина 2G протектора включает резину 9 подканавочного слоя, резину 10 беговой дорожки и проводящую область 11. Резина 9 подканавочного слоя включает вышеуказанную область SL контакта и расположена с внутренней стороны в радиальном направлении. Резина 10 беговой дорожки включает вышеуказанную область SU контакта протектора с грунтом и наложена на вышеуказанную резину 9 подканавочного слоя радиально снаружи. Проводящая область 11 проходит в радиальном направлении внутрь и наружу, перпендикулярно вышеуказанной резине 9 подканавочного слоя и резине 10 беговой дорожки, и ее радиально-внутренний конец расположен в вышеуказанной области SL контакта, а радиально-внешний конец расположен в вышеуказанной области SU контакта протектора с грунтом.

Вышеуказанный подканавочный слой 9 сформирован, как показано на Фиг.2 крупным планом, путем спиральной и непрерывной намотки первой неэлектропроводящей резиновой ленты 9G, содержащей диоксид кремния, от одного края Те1 протектора к другому краю Те2 протектора. Резина беговой дорожки сформирована путем спиральной и непрерывной намотки второй неэлектропроводящей резиновой ленты 10G, содержащей диоксид кремния, от другого края Те2 протектора к одному краю Те1 протектора. Обе боковых кромки первой неэлектропроводящей резиновой ленты 9G образуют радиально-внутреннюю поверхность и радиально-внешнюю поверхность резины подканавочного слоя 9. А обе боковых кромки второй неэлектропроводящей резиновой ленты 10G образуют радиально-внутреннюю поверхность и радиально-внешнюю поверхность резины беговой дорожки 10.

Для каждой из вышеуказанных первой и второй неэлектропроводящих резиновых лент 9G и 10G, используют резину, содержащую высокую долю диоксида кремния. Такая резина, содержащая диоксид кремния, позволяет улучшить, в случае резины 10 беговой дорожки, характеристику сцепления с влажным дорожным покрытием, при снижении сопротивления качению. Преимущественно, сопротивление качению может быть снижено в резине 9 подканавочного слоя. Таким образом, характеристика сцепления с влажным дорожным покрытием и характеристика низкого сопротивления качению могут быть значительно улучшены и могут быть обеспечены превосходные ходовые характеристики в полном объеме. Между прочим, в настоящем примере тангенс угла потерь tan δ2.вышеуказанной второй неэлектропроводящей резиновой ленты 10G больше, чем тангенс угла потерь tan δ1 вышеуказанной первой неэлектропроводящей резиновой ленты 9G. Это еще больше улучшает характеристику сцепления с влажным дорожным покрытием. Отношение tan δ2/tan δ1 вышеуказанных тангенсов угла потерь предпочтительно составляет не менее 1,5, более предпочтительно, не менее 2,0, еще более предпочтительно, не менее 2,5. А его верхний предел предпочтительно составляет не более 5,0 ввиду отрицательного влияния на сопротивление качению, когда отношение становится слишком большим.

Каучуковый полимер, образующий вышеуказанные первую и вторую неэлектропроводящие резиновые ленты 9G и 10G, включает, например, натуральный каучук (НК), бутадиеновый каучук (БК), бутадиен-стирольный каучук (БСК). полиизопреновый каучук (ИК), бутадиен-нитрильный каучук (БНК), хлоропреновый каучук (ХК) и т.п. Можно использовать один вид или не менее двух видов указанных каучуков. Диоксид кремния, содержащийся в первой и второй неэлектропроводящих резиновых лентах 9G и 10G, не ограничен особым образом, но для улучшения эффекта усиления резины и обрабатываемости резины, предпочтительно используют диоксид кремния с площадью поверхности, определяемой по адсорбции азота (метод БЭТ), от 150 до 250 м2/г и с маслопоглощением по дибутилфталату (ДБФ) не менее 180 мл/100 г, обладающий коллоидными свойствами. Кроме того, в качестве силанового связующего агента предпочтительно используют бис(триэтоксисилилпропил)тетрасульфид и альфа-меркаптопропилтриметоксисилан.

Чтобы значительно улучшить характеристику низкого сопротивления качению и характеристику сцепления с влажным дорожным покрытием, количество диоксида кремния предпочтительно составляет не менее 30 масс.ч., более предпочтительно, не менее 40 масс.ч., а верхний предел предпочтительно составляет не более 100 масс.ч., более предпочтительно, не более 80 масс.ч., еще более предпочтительно, не более 60 масс.ч. на 100 масс.ч. каучукового полимера. В первую и вторую неэлектропроводящие резиновые ленты 9G и 10G дополнительно может быть добавлена сажа. Ее используют для регулирования других свойств резины, таких как, например, эластичность резины и твердость резины. В данном случае количество сажи предпочтительно меньше, чем количество диоксида кремния, в частности, не более 15 масс.ч., более предпочтительно, не более 10 масс.ч. на 100 масс.ч. каучукового полимера. Количество сажи свыше 15 масс.ч. не является предпочтительным, поскольку значительно ухудшается сопротивление качению и резина может стать слишком твердой.

Каждая из вышеуказанных первой и второй неэлектропроводящих резиновых лент 9G и 10G представляет собой прямоугольную в поперечном сечении полосу достаточно большей ширины Wg, чем толщина (tg), как показано на Фиг.4. Для каждой резиновой ленты 9G и 10G, в зависимости от размера шины и ее вида, предпочтительно используют резиновую ленту с шириной Wg приблизительно от 5 до 50 мм и толщиной (tg) приблизительно от 0.5 до 3 мм. Когда ширина Wg составляет менее 5 мм и когда толщина (tg) составляет менее 0,5 мм, резиновая лента может легко разрываться в ходе намотки, и число витков для формирования резины 2G протектора значительно возрастает; таким образом, эффективность производства может снижаться. Однако, когда вышеуказанная ширина Wg больше 50 мм или когда толщина (tg) превосходит 3 мм, становится трудно точно сформировать форму поперечного сечения путем спиральной намотки.

Вышеуказанная проводящая область 11, как показано на Фиг.3 крупным планом, включает первую электропроводящую секцию 12 намотки, сформированную в вышеуказанной резине 9 подканавочного слоя, и вторую электропроводящую секцию 13 намотки, сформированную в вышеуказанной резине 10 беговой дорожки.

Более конкретно, первая электропроводящая секция 12 намотки сформирована из первой электропроводящей резиновой ленты 12G, распложенной между секциями R и R намотки вышеуказанной первой неэлектропроводящей резиновой ленты 9G, соседними в аксиальном направлении шины внутри вышеуказанной резины 9 подканавочного слоя, и образована из первой электропроводящей резиновой ленты, спирально намотанной с первой неэлектропроводящей резиновой лентой 9G, В первой электропроводящей секции 12 намотки число витков N вышеуказанной первой электропроводящей резиновой ленты 12G составляет не менее одного. Когда данное число слишком велико, это отрицательно влияет на сопротивление качению. Когда данное число слишком мало, это отрицательно влияет на эффективность производства, также и в настоящем изобретении, поскольку требуется особая точность, чтобы обеспечить проводимость между первой электропроводящей секцией 12 намотки и второй электропроводящей секцией 13 намотки. Исходя из этого, нижний предел числа витков N предпочтительно составляет не менее двух, более предпочтительно, не мене трех. Верхний предел предпочтительно составляет не более десяти, более предпочтительно, не более пяти.

Вышеуказанная вторая электропроводящая секция 13 намотки сформирована из второй электропроводящей резиновой ленты 13G, распложенной между секциями R и R намотки вышеуказанной второй неэлектропроводящей резиновой ленты 10G, соседними в аксиальмом направлении шины, внутри выше указанной резины 10 беговой дорожки и получена из второй электропроводящей резиновой ленты, спирально намотанной со второй неэлектропроводящеи резиновой лентой 10G. В данной второй электропроводящей секции 13 намотки вышеуказанную вторую электропроводящую резиновую ленту 13 наматывают менее одного раза. Как показано на Фиг.6, продольное расстояние D между началом Е1 и концом Е2 данной намотки в области SU контакта протектора с грунтом составляет не более 100% от длины L контакта проектора с грунтом. Когда расстояние D составляет более 100%, вследствие возникновения условий, при которых вторая электропроводящая секция 13 намотки не контактируете поверхностью дороги, тогда как транспортное средство находится в движении, сильно ухудшается электрический разряд. С точки зрения характеристики электрического разряда, вышеуказанное расстояние D предпочтительно составляет не более 70%, более предпочтительно, не более 50%. Вторую электропроводящую секцию 13 намотки наматывают с минимальным числом витков для электрического разряда, следовательно, характеристики сцепления с влажным дорожным покрытием и низкого сопротивления качению могут быть максимально улучшены.

Ширина первой электропроводящей резиновой ленты 12G по существу равна ширине Wg первой неэлектропроводящей резиновой ленты 9G. И ширина второй электропроводящей резиновой ленты 13G по существу равна ширине Wg второй неэлектропроводящей резиновой ленты 10G.

Таким образом, радиально-верхний конец 12U вышеуказанной первой электропроводящей секции 12 намотки равномерно открыт на радиально-внешней поверхности 9SU вышеуказанной резины подканавочного слоя 9; и как показано схематично на Фиг.5, радиально-верхний конец 12U образует первый открытый поверхностный участок 12SU, проходящий под наклоном относительно продольного направления шины по данной радиально-внешней поверхности 9SU. Радиально-нижний конец 13L указанной выше второй электропроводящей секции 13 намотки равномерно открыт на радиально-внутренней поверхности 10SL вышеуказанной резины 10 беговой дорожки, и как показано на Фиг.5 пунктирной линией, радиально-нижний конец 13L образует второй открытый поверхностный участок 13SL, проходящий под наклоном относительно продольного направления шины по вышеуказанной внутренней продольной поверхности 10SL.

Вышеуказанную первую электропроводящую резиновую ленту 12G спирально наматывают с вышеуказанной первой неэлектропроводящей резиновой лентой 9G от одного края Те1 протектора к другому краю Те2 протектора. Таким образом, вышеуказанный первый открытый поверхностный участок 12SU наклонен с нисходящим наклоном под углом наклона а вышеуказанной спирали относительно продольного направления шины на Фиг.5. Однако вышеуказанную вторую электропроводящую резиновую ленту 13G спирально наматывают с вышеуказанной второй неэлектропроводящей резиновой лентой 10G от другого края Те2 протектора к одному краю Те1 протектора. Таким образом, вышеуказанный второй открытый поверхностный участок 13SL наклонен с восходящим наклоном под углом наклона а вышеуказанной спирали относительно продольного направления шины на Фиг.5.

Следовательно, поскольку углы наклона относительно продольного направления различны для открытых поверхностных участков 12SU и 13SL, открытые поверхностные участки 12SU и 13SL могут пересекаться, и вышеуказанные первая и вторая электропроводящие секции 12 и 13 намотки могут обеспечивать проводимость в точке пересечения. Более того, первую электропроводящую секцию 12 намотки наматывают более одного раза, и они могут пересекаться в двух точках. А в области Y ширины первой электропроводящей секции 12 намотки, даже если позиция формирования второй электропроводящей секции 13 намотки не фиксирована, открытый поверхностный участок 12SU и открытый поверхностный участок 12SL определенно пересекутся друг с другом.

Между прочим, в данном примере, для вышеуказанных первой и второй неэлектропроводящих резиновых лент 12G и 13G, используют резину с высоким содержанием сажи, которая содержат высокую долю сажи, используемой в качестве усиливающего резину агента. Таким образом, электрическую проводимость можно поддерживать так же, как в вышеуказанной покровной резине и т.п.

В вышеуказанной резине 2G протектора, для сохранения резины беговой дорожки к концу износа и реализации превосходной характеристики сцепления с влажным дорожным покрытием, необходимо, чтобы отношение Тс/Tb между радиальной толщиной Tc резины 10 беговой дорожки и радиальной толщиной Тb вышеуказанной резины, 9 подканавочного слоя на экваторе С шины составляло более 1,0, предпочтительно, не менее 2,0. Однако, когда указанное отношение Тс/Tb слишком велико, эффективность в разных направлениях спирали электропроводящих резиновых лент 12G и 13G становится меньше и электрическое сопротивление шины может возрастать. Таким образом, верхний предел вышеуказанного отношения Тс/Tb составляет, также принимая во внимание обеспечение сбалансированной слоистой структуры, предпочтительно не более 4,0, более предпочтительно, не более 3,0. Когда канавку протектора обеспечивают на экваторе С шины, каждую вышеуказанную толщину Tc и Tb определяют как толщину, измеренную в точке, ближайшей к экватору С шины и там, где канавка протектора не влияет не толщину.

Далее описан способ изготовления пневматической шины 1. В данном способе процесс изготовления включает формирование резины протектора и вулканизацию сырой шины, снабженной вышеуказанной резиной протектора в области протектора. Все операции, за исключением вышеуказанной операции формирования резины проектора, являются такими же, как традиционные процессы, и здесь и далее описан только способ формирования резины протектора.

Способ ST формирования резины проектора включает стадию ST1 формирования резины подканавочного слоя и стадию ST2 формирования резины беговой дорожки, как показано на Фиг.7.

Стадия ST1 формирования резины подканавочного слоя предназначена для обеспечения резины 9 подканавочного слоя снаружи слоя 7 кордов, армирующих протектор, в радиальном направлении шины, путем спиральной намотки невулканизированной первой неэлектропроводящей резиновой ленты 9GN, содержащей диоксид кремния, с одного края Те1 протектора к другому краю Те2 протектора. Стадия ST2 формирования резины беговой дорожки предназначена для обеспечения резины 10 беговой дорожки снаружи в радиальном направлении вышеуказанной резины подканавочного слоя 9 путем спиральной намотки невулканизированной второй неэлектропроводящей резиновой ленты 10GN, содержащей диоксид кремния, от другого края протектора Те2 к одному краю Те1 протектора.

Вышеуказанная стадия ST1 формирования резины протектора включает операцию ST3 формирования первой электропроводящей секции намотки, как показано на Фиг.8. Операция 3 предназначена для формирования первой электропроводящей секции 12 намотки, включающей первую электропроводящую резиновую ленту 12G, намотанную спирально с невулканизированной первой неэлектропроводящей резиновой лентой 9GN между секциями R и R намотки невулканизированной первой неэлектропроводящей резиновой ленты 9G, соседними в аксиальном направлении шины, с прерыванием намотки невулканизированной первой электропроводящей резиновой ленту 12GN, по существу такой же ширины, как невулканизированная первая неэлектропроводящая резиновая лента 9G, на невулканизированной первой неэлектропроводящей резиновой ленте 9GN.

Подобным образом, вышеуказанная стадия ST2 формирования резины беговой дорожки включает операцию ST4 формирования второй электропроводящей секции намотки, как показано на Фиг.9. Операция 4 предназначена для формирования второй электропроводящей секции 13 намотки, включающей вторую электропроводящую резиновую ленту 13G, спирально намотанную с невулканизированной второй неэлектропроводящей резиновой лентой 10GN между секциями R и R намотки невулканизированной второй неэлектропроводящей резиновой ленты 101G, соседними в аксиальном направлении шины, с прерыванием намотки невулканизированной второй электропроводящей резиновой ленты 13GN, по существу такой же ширины, как невулканизированная вторая неэлектропроводящая резиновая лента 10G, на невулканизированной ленте второй неэлектропроводящей резиновой ленте 10GN.

Таким образом, первая и вторая электропроводящие секции 12 и 13 намотки могут быть сформированы путем намотки и прерывания намотки первой и второй электропроводящих резиновых лент 12GN и 13GN, когда наматывают соответствующие невулканизированные первую и вторую неэлектропроводящие резиновые ленты 9GN и 10GN. Таким образом, достигают превосходной эффективности производства.

Несмотря на то, что конкретные предпочтительные воплощения пневматической шины и способ ее изготовления в настоящем описании изложены подробно, очевидно, что изобретение не ограничено вышеуказанными конкретными воплощениями и могут быть сделаны различные изменения.

ПРИМЕРЫ

Были изготовлены пневматические шины (размером: 215/45R17), имеющие базовую конструкцию, представленную в таблице 1, в соответствии с техническими характеристиками таблицы 1. Для каждой шины определяли эффективность производства, однородность и частоту брака продукции, обусловленную воздушным карманом, и сравнивали полученные результаты. В каждом примере неэлектропроводящую резину, содержащую диоксид кремния, использовали для резины беговой дорожки и для резины подканавочного слоя, а электропроводящую резину, содержащую углерод, использовали для проводящей области, соответственно. Состав в каждом примере был одинаковым.

В частности, в сравнительном примере 1А резину протектора формировали экструзионным формованием, как показано на Фиг.11 (А). Однако в сравнительных примерах 2А и 3А и примере 1А резину протектора формировали способом намотки ленты туда и обратно (способ НЛТО). В сравнительных примерах 2А и 3А, как показано на Фиг.11 (С), проводящую область формировали спиральной намоткой резиновой ленты таким образом, что резиновая лента была уложена «в стопку» в радиальном направлении. В данном случае, резину подканавочного слоя и резину беговой дорожки, разделенные проводящей областью на правую половину и левую половину, формировали из отдельных резиновых лент. Использовали следующие методики испытаний.

Электрическое сопротивление шины

Как показано на Фиг.10, величину электрического сопротивления испытываемой шины и обода J в сборе измеряли в соответствии с методикой, принятой Японской ассоциацией производителей автомобильных шин (JATMA), посредством использования устройства для измерения. Устройство для измерения включает металлическую пластину 21 (величина электрического сопротивления: не более 100 м), поверхность которой полировали и которую размещали на изоляционной пластине 20 (величина электрического сопротивления: не менее 1012 Ом), электропроводящий вал 22, на который устанавливают шину для удерживания шины/обода в сборе, и прибор 23 для измерения электрического сопротивления. С поверхности каждой испытываемой шины 1 удаляли антиадгезив и загрязнения, и шину хорошо просушивали. Кроме того, соблюдали следующие условия:

Материал обода: изделие на основе алюминиевого сплава

Размер обода: 17×7J

Внутреннее давление: 200 кПа

Нагрузка: 5,3 кН

Температура окружающей среды при испытаниях (температура в лаборатории для испытаний): 25°С.

Влажность: 50%

Диапазон измерения прибора для измерения электрического сопротивления: от 103 до 1,6·1016 Ом.

Напряжение при испытаниях (прикладываемое напряжение): 1000 V.

Испытание выполняли следующим образом.

(1) испытываемую шину 1 устанавливали на обод для получения шины/обода в сборе. При этом в области контакта между ними использовали мыльную воду в качестве смазочного вещества.

(2) шину/обод в сборе выдерживали в лаборатории для испытаний в течение двух часов и закрепляли на валу 22 для установки шины.

(3) прикладывали вышеуказанную нагрузку к шине/ободу в сборе в течение 0,5 мин, после сброса нагрузки еще прикладывали нагрузку в течение 0,5 мин, и после сброса нагрузки прикладывали нагрузку в течение 2 мин.

(4) Спустя 5 мин после приложения испытательного напряжения к шине, измеряли величину электрического напряжения между валом 22 для установки шины и металлической пластиной 21 с помощью прибора 23 для измерения электрического сопротивления. Вышеуказанные измерения проводили в 4 точках, расположенных через 90 градусов в продольном направлении шины. Максимальную величину среди них принимали за величину электрического сопротивления (измеренную величину) шины Т.

Однородность шины

В соответствии с условиями испытаний на однородность JASO С607:2000, радиальную силу вибрации (ИРС) измеряли при следующих условиях в каждой испытываемой шине. Значения определяли как обратную величину каждого ИРС, и они представлены в виде показателя на основе сравнительного примера 1А, принятого за 100 в таблице 1, и на основе сравнительного примера 1В, принятого за 100 в таблице 2. Чем больше численное значение, тем лучше результат.

Обод: 17×7J

Внутреннее давление: 200 кПа

Нагрузка: 4,08 кН

Скорость вращения: 60 об/мин

Результаты испытаний и т.п.представлены в таблице 1.

Производительность

Эффективность производства при производстве соответствующих шин оценивали с использованием показателя на основе сравнительного примера 2А, принятого за 100 в таблице 1. Чем больше численное значение эффективности производства, тем лучше результат.

Частота брака продукции, обусловленная воздушным карманом

Изготавливали по тысяче шин каждого испытываемого типа и определяли частоту брака продукции, обусловленную воздушным карманом, результаты сравнивали.

Как видно из таблицы, частота возникновения воздушного кармана уменьшается в шинах по примеру изобретения; следовательно, частота брака продукции может быть снижена и однородность может быть улучшена и эффективность производства также может быть улучшена.

Подобным образом изготавливали испытываемые шины со структурой, полученной способом намотки протекторной ленты туда и обратно (способ НЛТО), в соответствии со способом таблицы 2. Измеряли электрическое сопротивление, сопротивление качению, однородность и характеристики сцепления с влажным дорожным покрытием каждой шины и сравнивали друг с другом. Методики испытаний описаны ниже.

Сопротивление качению

Сопротивление качению измеряли с использованием установки для испытания сопротивления качению при следующих условиях. Результаты представлены с помощью показателя, полученного на основе сравнительного примера 1 В, принятого за 100. Чем больше численное значение, тем меньше сопротивление качению и тем лучше результат.

Обод: 17×7J

Внутреннее давление: 200 кПа

Нагрузка: 4,7 кН

Скорость: 80 км/ч.

Характеристика сцепления

Каждую испытываемую шину устанавливали на обод (17×7J) при внутреннем давлении 200 кПа на все колеса транспортного средства (3500 см3). Оценивали характеристику сцепления (предел сцепления), когда на транспортном средстве осуществляли пробег по асфальтированной дороге маршрута испытания шин в условиях мокрого покрытия. Оценку осуществляли по ощущениям водителя-испытателя, в баллах по шкале от одного до десяти, при этом в сравнительном примере 1В оценка составляла шесть баллов. Чем больше численное значение характеристики сцепления с влажным дорожным покрытием, тем лучше результат.

При этом методики испытания электрического сопротивления и однородности шины были такие же, как в случае таблицы 1.

Результаты таблицы 2 подтверждают, что первая и вторая электропроводящие секции намотки могут обеспечить надежную проводимость, вследствие различия направления спиральной намотки первой и второй электропроводящих лент, и электрическое сопротивление шины может быть снижено.

Реферат

Изобретение относится к конструкции протектора и способу изготовления автомобильной шины, позволяющей разряжать статическое электричество от транспортного средства через поверхность дороги. Резина протектора снабжена резиной подканавочного слоя, образованной спиральной намоткой первой неэлектропроводящей резиновой ленты, резиной беговой дорожки, образованной спиральной намоткой второй неэлектропроводящей резиновой ленты, и проводящей областью, проходящей сквозь резину подканавочного слоя и резину беговой дорожки и в радиальном направлении. Проводящая область состоит из двух секций. Первая электропроводящая секция намотки состоит из первой электропроводящей резиновой ленты, которая намотана внутри резины подканавочного слоя так, что она наложена на первую неэлектропроводящую резиновую ленту. Вторая электропроводящая секция намотки состоит из второй электропроводящей резиновой ленты, которая намотана внутри резины беговой дорожки так, что она наложена на вторую неэлектропроводящую резиновую ленту. Открытый поверхностный участок, образованный радиально-верхним концом первой электропроводящей секции намотки, и открытый поверхностный участок, сформированный радиально-нижним концом вышеуказанной второй электропроводящей секции намотки, наклонены в различных направлениях относительно продольного направления шины и пересекаются друг с другом, и в результате, первая и вторая электропроводящие секции намотки обеспечивают проводимость в месте пересечения. Технический результат - повышение надежности проводимости шины. 2 н. и 3 з.п. ф-лы, 11 ил., 2 табл.

Формула

тороидальный каркас, проходящий от протектора к бортовому кольцу в борту через боковину,

слой кордов, армирующих протектор, расположенный снаружи каркаса в радиальном направлении шины и с внутренней стороны вышеуказанного протектора и электрически соединенный с ободом при установке шины на обод,

резину протектора, радиально-внутренняя поверхность которой образует область контакта с вышеуказанным слоем кордов, армирующих протектор, и радиально-внешняя поверхность которой образует область контакта протектора с грунтом, контактирующую с поверхностью дороги,

отличающаяся тем, что вышеуказанная резина протектора включает:

резину подканавочного слоя, образованную путем спиральной намотки первой неэлектропроводящей резиновой ленты, содержащей диоксид кремния, от одного края протектора к другому краю протектора, и включающую вышеуказанную область контакта;

резину беговой дорожки, образованную путем спиральной намотки второй неэлектропроводящей резиновой ленты, содержащей диоксид кремния, от другого края протектора к одному краю протектора, включающую вышеуказанную область контакта с грунтом и расположенную поверх вышеуказанной резины подканавочного слоя снаружи в радиальном направлении, и

проводящую область, проходящую сквозь вышеуказанную резину подканавочного слоя и вышеуказанную резину беговой дорожки и внутрь и наружу в радиальном направлении, причем ее радиально-внутренний конец открыт на вышеуказанной области контакта, а радиально-внешний конец открыт на вышеуказанной области контакта протектора с грунтом;

вышеуказанная проводящая область включает:

первую электропроводящую секцию намотки, расположенную между секциями намотки вышеуказанной первой неэлектропроводящей резиновой ленты, соседними в аксиальном направлении шины внутри вышеуказанной резины подканавочного слоя и образованную из первой электропроводящей резиновой ленты, спирально намотанной совместно с вышеуказанной первой неэлектропроводящей резиновой лентой, и

вторую электропроводящую секцию намотки, расположенную между секциями намотки вышеуказанной второй неэлектропроводящей резиновой лентой, соседними в аксиальном направлении шины внутри вышеуказанной резины беговой дорожки и образованную из второй электропроводящей резиновой ленты, спирально намотанной совместно с вышеуказанной второй неэлектропроводящей резиновой лентой;

открытый поверхностный участок, включающий радиально-верхний конец вышеуказанной первой электропроводящей секции намотки, открытый на радиально-внешней поверхности вышеуказанной резины подканавочного слоя, и открытый поверхностный участок, включающий радиально-нижний конец вышеуказанной второй электропроводящей секции намотки, открытый на радиально-внутренней поверхности вышеуказанной резины беговой дорожки, наклонены в различных направлениях относительно продольного направления шины, и эти открытые поверхностные участки пересекаются друг с другом, и в результате вышеуказанные первая и вторая проводящие секции намотки обеспечивают проводимость в вышеуказанном месте пресечения, и

в вышеуказанной второй электропроводящей секции намотки, вышеуказанная вторая электропроводящая резиновая лента спирально намотана менее одного раза, и расстояние D в продольном направлении в области контакта протектора с грунтом между началом и концом данной намотки составляет не более 100% от длины L контакта протектора с грунтом.

обеспечение слоя кордов, армирующих протектор, электрически соединенного с ободом при установке шины на обод,

обеспечение резины протектора, радиально-внутренняя поверхность которой образует область контакта с вышеуказанным слоем кордов, армирующих протектор, а радиально-внешняя поверхность образует область контакта протектора с грунтом, контактирующую с дорогой,

отличающийся тем, что он включает

формирование резины протектора и вулканизацию сырой шины, снабженной указанной выше резинной протектора в области протектора;

вышеуказанное формирование резины проектора включает:

стадию формирования резины подканавочного слоя, чтобы обеспечить резину подканавочного слоя снаружи вышеуказанного слоя кордов, армирующих протектор, в радиальном направлении шины, путем спиральной намотки невулканизированной первой неэлектропроводящей резиновой ленты, содержащей диоксид кремния, от одного края протектора к другому краю протектора, и

стадию формирования резины беговой дорожки, чтобы обеспечить резину беговой дорожки снаружи вышеуказанной резины подканавочного слоя в радиальном направлении путем спиральной намотки невулканизированной второй неэлектропроводящей резиновой ленты, содержащей диоксид кремния, от другого края протектора к одному краю протектора, и

вышеуказанная стадия формирования резины подканавочного слоя включает операцию формирования первой электропроводящей секции намотки, чтобы обеспечить первую электропроводящую секцию намотки, включающую невулканизированную первую электропроводящую резиновую ленту, спирально намотанную с невулканизированной неэлектропроводящей резиновой лентой, между секциями намотки вышеуказанной первой неэлектропроводящей резиновой ленты, соседними в аксиальном направлении шины, с прерыванием намотки невулканизированной первой электропроводящей резиновой ленты, по существу такой же ширины как вышеуказанная невулканизированная первая неэлектропроводящая резиновая лента, на вышеуказанной невулканизированной первой неэлектропроводящей резиновой ленте;

вышеуказанная стадия формирования резины беговой дорожки включает операцию формирования второй электропроводящей секции намотки для обеспечения второй электропроводящей секции намотки, включающей невулканизированную вторую электропроводящую резиновую ленту, спирально намотанную с невулканизированной второй неэлектропроводящей резиновой лентой между секциями намотки вышеуказанной невулканизированной второй неэлектропроводящей резиновой ленты, соседними в аксиальном направлении шины, с прерыванием намотки на вышеуказанной невулканизированной второй неэлектропроводящей резиновой ленте невулканизированной второй электропроводящей резиновой ленты, по существу такой же ширины, как вышеуказанная невулканизированная вторая неэлектропроводящая резиновая лента;

открытый поверхностный участок, включающий радиально-верхний конец вышеуказанной первой электропроводящей секции намотки, открытый на радиально-внешней поверхности вышеуказанной резины подканавочного слоя, и открытый поверхностный участок, включающий радиально-нижний конец вышеуказанной второй электропроводящей секции намотки, открытый на радиально-внутренней поверхности вышеуказанной резины беговой дорожки, выполняют с наклоном в различных направлениях относительно продольного направления шины, и эти открытые поверхностные участки пересекаются друг с другом, и в результате вышеуказанные первая и вторая проводящие секции намотки обеспечивают проводимость в вышеуказанном месте пресечения, и

в вышеуказанной второй электропроводящей секции намотки вышеуказанную вторую электропроводящую резиновую ленту спирально наматывают менее одного раза.

Комментарии