Устройство и способ пиролиза угля с широким диапазоном размеров частиц - RU2576437C1

Код документа: RU2576437C1

Чертежи

Описание

Область техники

Настоящее изобретение относится к области угольно-химической промышленности, в частности к устройствам и относящимся к ним способам пиролиза угля с широким диапазоном размеров частиц.

Предшествующий уровень техники

Пиролиз угля является одной из основных реакций для всех процессов переработки угля, и полученная с помощью этой реакции угольная смола является основным сырьем нефтехимической промышленности. В настоящее время производство синтетических нефти и газа и прочих химических веществ на основе угля производится, главным образом, с помощью газификации или каталитического сжижения угля. Имеется также техническая возможность пиролиза, использующая композиционные и структурные особенности угля для производства синтетической нефти, природного газа и химических веществ. Теоретический расчет показывает, что прямое производство нефтепродуктов и природного газа с использованием летучих фракций угля может увеличить эффективность использования энергии на 10%-20%, уменьшить расход воды на 20%-30% и сократить выбросы СO2 на 0,3-0,9 тонны на тонну угля по сравнению с другими известными техническими способами. Эффективность производства синтетического природного газа (СПГ) путем пиролиза и метанирования может быть повышена до 75%, а производства нефтепродуктов путем пиролиза и гидрогенизации - в перспективе до 65%.

В настоящее время существует два способа нагрева для пиролиза - внутренний нагрев и внешний нагрев. Внутренний нагрев обеспечивает пиролиз путем введения высокотемпературного газа (или твердого теплоносителя) в реактор пиролиза для непосредственного контакта и взаимодействия с углем для пиролиза. Преимуществами технологий пиролиза с внутренним нагревом являются высокая эффективность теплообмена, высокая скорость нагрева, высокая степень однородности нагрева и так далее. Однако такой способ нагрева требует больших частиц теплоносителя для того, чтобы обеспечить хорошую газопроницаемость в угольном слое, при этом даже после грубой очистки топлива запыленность в получаемой пиролизной смоле по-прежнему высока, особенно в том случае, если сырье содержит некоторое количество мелких частиц. При прямом нагреве с использованием твердого теплоносителя, к примеру высокотемпературной золы, высокотемпературного полукокса и других, в реакторе эти частицы теплоносителя непосредственно контактируют и взаимодействуют с углем для теплообмена, но на практике, как правило, при этом происходит серьезный унос частиц пыли газом пиролиза, что не только ухудшает качество смолы, но также приводит к блокировке труб в особо серьезных случаях. Для решения этих проблем были проведены специальные исследования. К примеру, в китайском патенте CN 101818071 А высокотемпературная зола, используемая в качестве теплоносителя, вводится в среднюю и нижнюю части реактора через несколько труб подачи, при этом уголь-сырец подается сверху во внутреннюю часть реактора через промежутки между трубами подачи таким образом, чтобы уголь мог быть при этом нагрет высокотемпературной золой. Кроме того, слой угля между золоподающих труб может оказывать определенный фильтрующий эффект на получаемый продукт пиролиза, когда тот проходит вверх и выходит из реактора от верхней части слоя. Однако такой реактор имеет сложную конструкцию и особенно предрасположен к закупорке трубопроводов и неравномерному нагреву в том случае, если обработанный уголь имеет склонность к спеканию.

Технология внешнего нагрева заключается в подведении тепла к материалу через нагревательную стенку, при этом слой материала постепенно нагревают с наружной его стороны к внутренней. Поскольку никакой иной теплоноситель не используется, технология внешнего нагрева при пиролизе обеспечивает производство смолы с относительно низким содержанием пыли и пиролизного газа с высокой теплотворной способностью. Однако, в том случае если размеры частиц сырья или топлива для пиролиза малы и при этом сырье компактно упаковано в реакторе, для внешнего источника тепла становится весьма затруднительно нагреть внутренний слой угля, что приводит к неравномерному нагреву сырья, кроме того, возникает серьезное сопротивление движению генерируемого пиролизного газа и увеличивается время пребывания этого газа внутри слоя, что вызывает интенсивные вторичные реакции. Это приводит в дальнейшем к снижению производства смолы и, таким образом, к снижению технологической продуктивности. С другой стороны, применение современных технологий добычи угля приводит к производству большого количества мелкого и порошкообразного угля с размером частиц менее 20 мм, поэтому важно иметь возможность эффективного использования этого вида угля. В патенте CN 102212378 А предложено использовать внутренние узлы реактора пиролиза для повышения теплообмена при пиролизе углеродосодержащих материалов (горючих веществ) с частицами малого размера в пределах реактора пиролиза, однако недостатком такого решения является то, что оно не позволяет решить проблему высокого сопротивления выходу продукта пиролиза и вызванной этим большой временной задержки продукта газа пиролиза в реакторе.

Таким образом, из вышесказанного понятно, что наиболее важной актуальной проблемой пиролиза угля с широким диапазоном размеров частиц является повышение массо- и теплообмена в процессе реакции пиролиза.

Раскрытие изобретения

Задачей настоящего изобретения является создание устройства для пиролиза угля с широким диапазоном размеров частиц для решения проблемы низкой скорости передачи тепла, а также низкого производства и низкого качества смолы, вызванных высоким сопротивлением выходу продукта пиролиза и вызванной этим большой временной задержки газообразного продукта пиролиза в устройстве пиролиза с непрямым внешним нагревом. При этом обеспечивается повышение массо- и теплообмен при пиролизе угля за счет установки канала для пиролизного газа внутри реактора пиролиза.

Другой задачей настоящего изобретения является создание способа пиролиза угля с широким диапазоном размеров частиц на основе устройства пиролиза, описанного выше.

В устройство пиролиза угля с широким диапазоном размеров частиц, содержащее выход для полукокса 1, нагревательную камеру 3, вход 5 для подачи угля и трубу 4 для отвода газа пиролиза, введены две разделительные пластины, между которыми сформирован канал 2 газа пиролиза, при этом разделительные пластины дополнительно снабжены отверстиями для формирования потока газа от угля к каналу 2 газа пиролиза.

В заявляемом устройстве пиролиза разделительная пластина может быть выполнена в виде пластины 9 с решетчатыми отверстиями или в виде структуры типа слепых окон, сформированной из множества твердых пластин 10, размещенных параллельно с промежутками между ними или в виде множества трубчатых элементов 11, размещенных параллельно с промежутками между ними.

В заявляемом устройстве пиролиза канал 2 газа пиролиза может быть выполнен с закрытой верхней частью и соединенным с трубой 4 для отвода газа пиролиза, при этом расстояние между верхней частью канала 2 газа пиролиза и верхней поверхностью устройства пиролиза может быть выполнено достаточным для равномерного распределения угля при его подаче.

В заявляемом устройстве пиролиза нижняя часть канала 2 газа пиролиза может быть выполнена совмещенной с выходом для полукокса 1, расположенным в нижней части устройства для обеспечения возможности выгрузки полукокса из канала 2 газа пиролиза после реакций пиролиза.

Заявляемое устройство пиролиза может быть снабжено внутренними пластинами 6, расположенными в каждом устройстве пиролиза и установленными в устройстве пиролиза перпендикулярно верхней (т.е. крышке) и нижней (т.е. дну) поверхностям устройства пиролиза, при этом одна сторона внутренней пластины 6 может быть соединена с одной из нагревательных стенок 8, внутренние пластины 6 выполнены равномерно установленными на двух нагревательных стенках 8 устройства пиролиза и размещены от нагревательной стенки 8 по всей ширине порции угля в устройстве пиролиза, но без контакта с каналом 2 газа пиролиза.

При этом имеется определенное расстояние между концом внутренней пластины 6 и дном устройства пиролиза, достаточное для выгрузки полукокса после реакции пиролиза.

Система устройств пиролиза угля с широким диапазоном размеров частиц состоит из ряда устройств пиролиза, установленных параллельно, при этом каждое устройство пиролиза содержит: выход для полукокса 1, нагревательную камеру 3, вход 5 для подачи угля и трубу 4 для отвода газа пиролиза. В систему устройств пиролиза введены две внутренние разделительные пластины, между которыми сформирован канал 2 газа пиролиза, разделительные пластины дополнительно снабжены отверстиями для формирования потока газа от угля к каналу 2 газа пиролиза; при этом верхняя часть канала 2 газа пиролиза соединена с трубой 4 для отвода газа пиролиза и все трубы 4 для отвода газа пиролиза устройств пиролиза присоединены к общему трубопроводу сбора газа 7, выполненному с возможностью вывода газообразных продуктов пиролиза.

В заявляемой системе устройств пиролиза разделительные пластины в каждом устройстве пиролиза могут быть выполнены в виде пластин 9 с решетчатыми отверстиями или в виде структуры типа слепых окон, сформированной из множества твердых пластин 10, размещенных параллельно с промежутками между ними, или в виде множества трубчатых элементов 11, размещенных параллельно с промежутками между ними.

Заявляемая система устройств пиролиза может быть снабжена внутренними пластинами 6, расположенными в каждом устройстве пиролиза и установленными в каждом устройстве пиролиза перпендикулярно верхней (т.е. крышке) и нижней (т.е. дну) поверхности устройства пиролиза, одна сторона внутренней пластины 6 соединена с одной из нагревательных стенок 8, внутренние пластины 6 равномерно установлены на двух нагревательных стенках 8 устройства пиролиза; при этом внутренние пластины 6 размещены от нагревательной стенки 8 по всей ширине порции угля в устройстве пиролиза, но без контакта с каналом 2 газа пиролиза.

Способ пиролиза на основе заявленного устройства пиролиза, с широким диапазоном размеров частиц включает в себя следующие этапы:

1) загрузку угля для пиролиза в устройство пиролиза через вход 5 для подачи угля, и размещение его по обеим сторонам канала 2 газа пиролиза;

2) нагревание угля для пиролиза в устройстве пиролиза, с одной стороны, путем повышения температуры нагревательной стенки 8 в результате нагрева нагревательной камерой 3, а с другой стороны, за счет тепла, переносимого газообразными продуктами пиролиза, при их протекании по каналу 2 газа пиролиза;

3) сбор газообразных продуктов пиролиза в канал 2 газа пиролиза через отверстия на поверхности стенки канала 2 газа пиролиза и вывод их из устройства пиролиза через трубу 4 для вывода газа пиролиза, а затем их обработку для отделения газа пиролиза от пиролизной нефти и выгрузку твердого продукта через выход для полукокса 1 и его охлаждение.

Согласно заявляемому способу пиролиза угля с широким диапазоном размеров частиц устройство пиролиза может быть снабжено внутренними пластинами 6, расположенными в устройстве пиролиза таким образом, что они расположены в угле для повышения тепло- и массопереноса.

Согласно заявляемому способу пиролиза угля с широким диапазоном размеров частиц устройство пиролиза, выпускное отверстие трубы 4 для отвода газа пиролиза может быть снабжено вентилятором вытяжки для формирования существенной разницы давлений между выпускным отверстием и каналом 2 газа пиролиза с целью ускорения выхода газообразных продуктов пиролиза.

Согласно заявляемому способу пиролиза угля с широким диапазоном размеров частиц устройство пиролиза может быть снабжено внутренней пластиной 6, а уголь для пиролиза размещен по обеим сторонам канала 2 газа пиролиза после его подачи в устройство с каналом 2 газа пиролиза через вход 5 для подачи угля, обеспечивая тем самым возможность введения (или погружения) внутренних пластин 6 в уголь для пиролиза. При этом устройство пиролиза, с одной стороны, непрямым образом нагревает уголь для пиролиза, повышая его температуру с помощью нагревательной камеры 3, а с другой стороны дополнительно повышает тепло- и массоперенос через внутреннюю пластину 6. Кроме того, уголь для пиролиза также может быть нагрет напрямую для повышения его температуры за счет тепла, переносимого газообразными продуктами пиролиза во время их протекания в канал пиролизного газа 2, в результате чего быстро растет скорость нагрева угля.

Преимуществами изобретения являются: оперативный вывод газообразных продуктов пиролиза, генерируемых в процессе пиролиза угля за счет введения в устройство пиролиза канала для газа пиролиза; повышение тепло- и массообмена для подавления вторичных реакций газообразных продуктов пиролиза и повышения продуктивности и качества смолы за счет установки внутренних пластин. При этом тепло, переносимое газообразными продуктами пиролиза, также напрямую нагревает уголь в процессе протекания газообразных продуктов к каналу газа пиролиза, что значительно увеличивает скорость нагрева угля и повышает равномерность нагрева, тем самым решая проблему малого теплопереноса, характерную для известных реакторов пиролиза, с непрямым нагревом.

Краткое описание фигур чертежей

На Фиг. 1 представлено схематическое изображение устройства пиролиза угля с широким диапазоном размеров частиц согласно изобретению.

На Фиг. 2 представлено схематическое изображение устройства пиролиза угля с широким диапазоном размеров частиц согласно изобретению (с включением внутренних пластин).

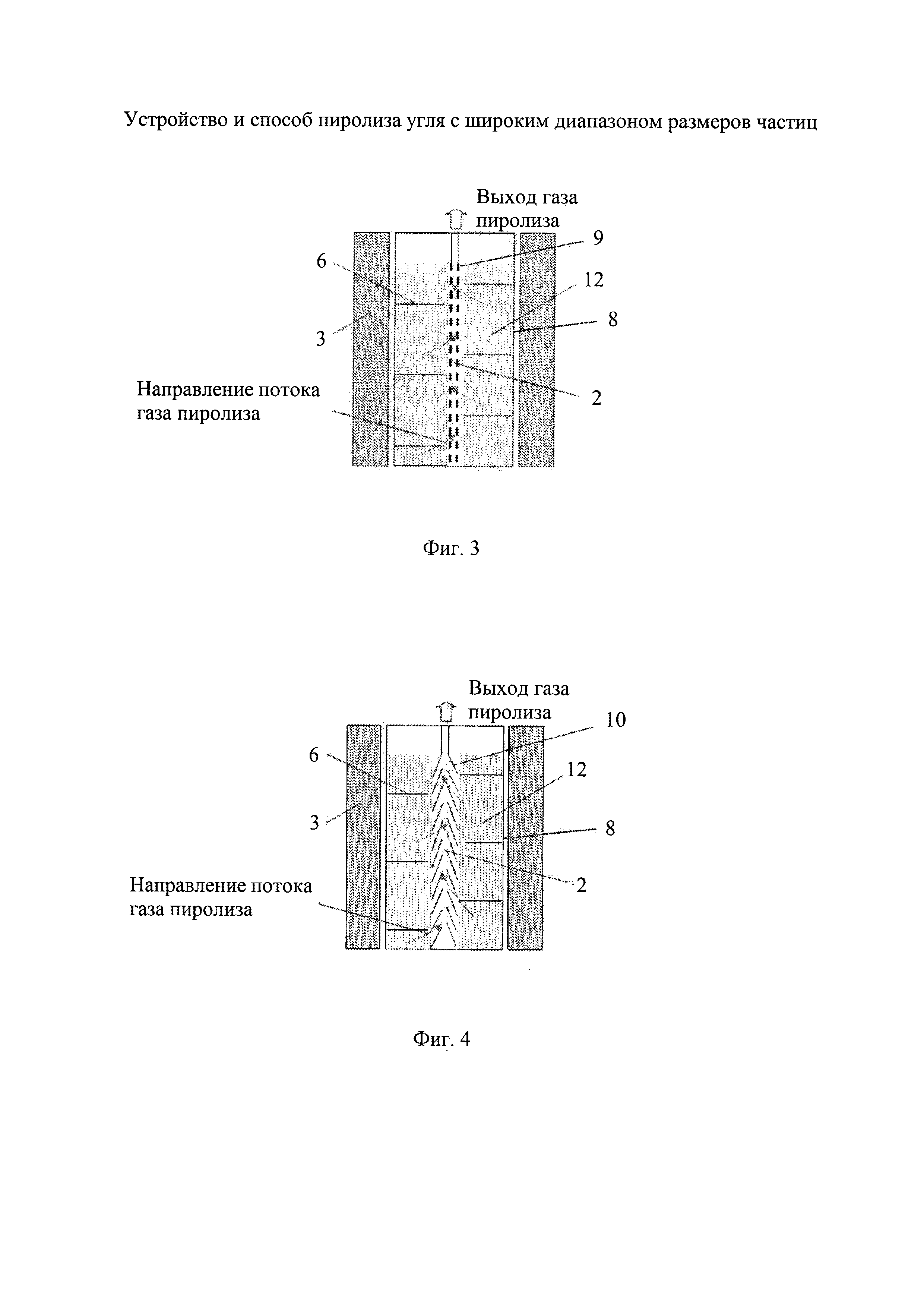

На Фиг. 3 представлен поперечный разрез устройства пиролиза угля с широким диапазоном размеров частиц согласно изобретению, в котором разделительная пластина канала газа пиролиза выполнена в виде пластины с отверстиями.

На Фиг. 4 представлен поперечный разрез устройства пиролиза угля с широким диапазоном размеров частиц согласно изобретению, в котором разделительная пластина канала газа пиролиза выполнена в виде структуры типа слепого окна, сформированной путем параллельного размещения множества твердых пластин с промежутками.

На Фиг. 5 представлен поперечный разрез устройства пиролиза угля с широким диапазоном размеров частиц согласно изобретению, в котором разделительная пластина канала газа пиролиза сформирована путем параллельного размещения множества трубчатых элементов с промежутками между ними.

На Фиг. 6 представлено схематическое изображение системы устройств пиролиза угля с широким диапазоном размеров частиц согласно изобретению.

Список обозначений:

1. Выход для полукокса

2. Канал газа пиролиза

3. Нагревательная камера

4. Труба для вывода газа пиролиза

5. Вход для подачи угля

6. Внутренняя пластина

7. Общий трубопровод сбора газа

8. Нагревательная стенка

9. Пластина с решетчатыми отверстиями

10. Твердая пластина

11. Трубчатые элементы

12. Уголь

Предпочтительные варианты изобретения

Устройство и способ пиролиза или карбонизации угля с широким диапазоном размеров частиц будут раскрыты ниже со ссылкой на прилагаемые чертежи и конкретные варианты осуществления.

Как показано на Фиг. 1-6, заявляемое устройство пиролиза угля с широким диапазоном размеров частиц включает в себя: выход для полукокса 1, нагревательную камеру 3, вход для подачи угля 5 и трубу вывода газа пиролиза 4, две разделительные пластины, между которыми сформирован канал 2 газа пиролиза, при этом разделительные пластины дополнительно снабжены отверстиями, выполненными с возможностью формирования потока газа из нагревательной камеры в канал 2 газа пиролиза. Разделительная пластина может быть выполнена в виде пластины 9 с решетчатыми отверстиями (Фиг. 3) или в виде структуры типа слепых окон, сформированной из множества твердых пластин 10, размещенных параллельно с промежутками между каждыми двумя соседними пластинами (Фиг. 4), или в виде множества трубчатых элементов 11, размещенных параллельно с промежутками между элементами (Фиг. 5). Верхняя часть канала 2 газа пиролиза выполнена закрытой, при этом он соединен с трубой для вывода газа пиролиза 4, а расстояние между верхней частью канала 2 газа пиролиза и верхней поверхностью устройства пиролиза выбирается достаточным для равномерного распределения сырья (горючего) вокруг канала 2 газа пиролиза при подаче угля-сырца. Нижняя часть канала 2 газа пиролиза совмещена с выходом для полукокса 1, выполненным в нижней части устройства пиролиза с обеспечением возможности выгрузки из канала 2 газа пиролиза после реакции пиролиза.

В устройство пиролиза дополнительно введены внутренние пластины 6 (Фиг. 2); при этом внутренние пластины 6 установлены в устройстве пиролиза перпендикулярно верхней (т.е. крышке) и нижней (т.е. дну) поверхностям устройства пиролиза, при этом одна сторона внутренней пластины 6 соединена с одной из нагревательных стенок 8, а сами внутренние пластины 6 равномерно установлены на двух нагревательных стенках 8; при этом внутренние пластины 6 размещены в угле в устройстве пиролиза, но не контактируют с каналом 2 газа пиролиза. При этом имеется определенное расстояние между внутренней пластиной 6 и дном устройства пиролиза, достаточное для выгрузки полукокса после реакции пиролиза.

Система устройств пиролиза угля с широким диапазоном частиц по размерам согласно изобретению состоит из устройств пиролиза угля, расположенных параллельно друг другу, как показано на Фиг. 6, при этом каждое устройство пиролиза содержит: выход для полукокса 1, нагревательную камеру 3, вход 5 для подачи угля и трубу 4 для вывода газа пиролиза, в устройстве пиролиза размещены две разделительные пластины, между которыми сформирован канал 2 газа пиролиза, в разделительных пластинах выполнены отверстия для формирования потока газа со стороны угольного пласта к каналу 2 газа пиролиза. Верхняя часть канала 2 газа пиролиза соединена с трубой 4 для вывода газа пиролиза, все трубы 4 для вывода газа пиролиза системы устройств пиролиза подключены к общему трубопроводу сбора газа 7, через который выходят газообразные продукты пиролиза. Разделительная пластина выполнена в виде пластины 9 с решетчатыми отверстиями или в виде структуры типа слепых окон, сформированной из множества твердых пластин 10, размещенных параллельно с промежутками между каждыми двумя соседними пластинами или в виде множества трубчатых элементов 11, размещенных параллельно с промежутками между ними. При этом в каждое устройство пиролиза может быть дополнительно введена внутренняя пластина 6, размещенная в устройстве пиролиза перпендикулярно верхней (т.е. крышке) и нижней (т.е. дну) поверхности устройства пиролиза, при этом одна сторона внутренней пластины 6 соединена с нагревательной стенкой 8, внутренние пластины 6 равномерно установлены на двух нагревательных стенках 8 устройства пиролиза; внутренние пластины 6 размещены в порции угля пиролиза, но при этом не контактируют с каналом 2 газа для пиролиза.

Способ пиролиза по настоящему изобретению, основанный на использовании устройства пиролиза угля с широким диапазоном размеров частиц, содержит следующие этапы:

1) загрузку угля для пиролиза в устройство пиролиза через вход 5 для подачи угля и размещение угля по обеим сторонам канала 2 газа пиролиза;

2) нагревание угля для пиролиза в устройстве пиролиза, с одной стороны, путем повышения температуры нагревательной стенки 8 в результате нагрева нагревательной камерой 3, а с другой стороны, за счет тепла, переносимого газообразными продуктами пиролиза, при их протекании по каналу 2 газа пиролиза;

3) сбор газообразных продуктов пиролиза в канал 2 газа пиролиза через отверстия на поверхности стенки канала 2 газа пиролиза и выпуск их из устройства пиролиза через трубу 4 для отвода газа пиролиза, а затем их обработку для отделения газа пиролиза от пиролизной нефти; затем выгрузку твердого продукта через выход для полукокса 1 и его охлаждение.

В устройстве пиролиза может дополнительно содержаться внутренняя пластина 6, размещенная в угле и повышающая тепло- и массоперенос в угле. На выходе трубы 4 для вывода газа пиролиза может быть установлен вентилятор вытяжки для повышения разности давлений в выходном отверстии трубы 4 для вывода газа пиролиза и канале 2 газа пиролиза для ускорения вывода газообразных продуктов пиролиза.

При использовании в устройстве пиролиза внутренней пластины 6 уголь для пиролиза размещают по обеим сторонам канала 2 газа пиролиза после его подачи в устройство пиролиза, снабженное каналом 2 газа пиролиза, через вход 5 для подачи угля, обеспечивая, таким образом, размещение внутренних пластин 6 в угле 12. Устройство пиролиза, с одной стороны, непрямым образом нагревает уголь для пиролиза, увеличивая его температуру с помощью нагревательной камеры 3, а с другой стороны, оно дополнительно повышает тепло- и массопередачу посредством внутренней пластины 6. При этом уголь для пиролиза также нагревается напрямую для повышения его температуры за счет тепла, переносимого газообразными продуктами пиролиза во время их протекания через канал 2 газа пиролиза, в результате существенно увеличивая скорость нагрева угля.

Пример 1

В данном примере проводился пиролиз угля месторождения Фугу с размером частиц менее 5 мм в неподвижном слое с косвенным нагревом. Как показано на Фиг. 1, устройство пиролиза содержало канал 2 газа пиролиза, вход для подачи угля 5, нагревательную камеру 3, трубу 4 для вывода газа пиролиза, выход для полукокса 1, стенки канала 2 газа пиролиза были выполнены параллельными стенкам нагревательной камеры 3. Нагрев был обеспечен за счет сжигания топливного газа в нагревательных камерах 3 по обеим сторонам устройства пиролиза и далее передан из нагревательной камеры 3 к углю пиролиза. Уголь подавали в устройство пиролиза через вход 5 для подачи угля и нагревали в реакторе для обеспечения пиролиза. Газообразные продукты пиролиза собирались в канал 2 газа пиролиза и затем - в трубу для вывода газа пиролиза 4 для последующего вывода наружу. После установленного времени пребывания на заданной температуре реакции пиролиза была проведена операция выгрузки полукокса из выхода для полукокса 1. При этом охлаждение полукокса, а также обработка смолы и газа пиролиза осуществлялись с использованием известных технологий.

По сравнению с устройством пиролиза без канала сбора газа пиролиза, за 3 часа температура угля в центре порции угля пиролиза весом в 100 кг была увеличена до 420°С вместо 280°С, что указывает на значительное увеличение теплопередачи при использовании внутренних пластин 6 и разделительных пластин. Кроме того, был удвоен выход смолы, а содержание пыли в смоле было уменьшено до значений ниже 0,5 масс. %.

Пример 2

В данном примере проводился пиролиз угля месторождения Фугу с размером частиц менее 5 мм с косвенным нагревом неподвижного слоя с установленными в нем внутренними пластинами, а также каналом сбора газа. Как показано на Фиг. 2, устройство пиролиза содержало внутреннюю пластину 6, канал 2 газа пиролиза, вход для подачи угля 5, нагревательную камеру 3, трубу 4 для вывода газа пиролиза и выход для полукокса 1. Внутренняя пластина 6 была установлена в устройстве пиролиза перпендикулярно нагревательным стенкам реактора пиролиза, а также его дну. Канал 2 газа пиролиза был выполнен параллельным нагревательной камере 3 и расположен между двумя наборами внутренних пластин 6. Нагрев был обеспечен за счет сжигания топливного газа в нагревательных камерах по обеим сторонам устройства пиролиза и далее был передан к углю из нагревательной камеры 3 через два набора внутренних пластин 6. Уголь подавали в устройство пиролиза через вход 5 для подачи угля и нагревали в реакторе для обеспечения пиролиза. Газообразные продукты пиролиза собирались в канал 2 газа пиролиза и затем - в трубу для вывода газа пиролиза 4 для последующего вывода наружу. После установленного времени пребывания на заданной температуре реакции пиролиза была проведена операция выгрузки полукокса из выхода для полукокса 1. При этом охлаждение полукокса, а также обработка смолы и газа пиролиза осуществлялись с использованием известных технологий.

По сравнению с устройством пиролиза без внутренних пластин и канала сбора газа пиролиза за 3 часа температура угля в центре угольного пласта весом в 100 кг была увеличена до 553°С вместо 280°С, что указывает почти на удвоение теплопередачи при использовании внутренних пластин 6 и разделительных пластин. Кроме того, выход смолы был увеличен в 1,3 раза, а содержание пыли в смоле было уменьшено до значений ниже 0,5 масс. %.

Следует отметить, что в конкретные параметры реализации устройства пиролиза, такие как размер, форма и распределение отверстий по стенке канала газа пиролиза, конфигурация, размеры и схема установки внутренних блоков в устройстве пиролиза, а также способе интеграции между реактором пиролиза и другими приборами или блоками и соответствующими операциями и т.д могут быть внесены модификации и улучшения. Такие модификации, однако, не будут выходить за пределы сущности и смысла изобретения, раскрытых в формуле изобретения.

Реферат

Изобретение относится к области угольно-химической промышленности. Уголь загружают в устройство для пиролиза через вход 5 и размещают его по обеим сторонам канала 2 газа пиролиза. Уголь нагревают в устройстве пиролиза. Собирают газообразные продукты пиролиза в канал 2 газа пиролиза через отверстия на поверхности его стенки и выводят их через трубу 4. Выгружают твердый продукт через выход для полукокса 1. Изобретение позволяет повысить массо- и теплообмен при пиролизе угля. 3 н. и 7 з.п. ф-лы, 6 ил., 2 пр.

Формула

1) загрузку угля для пиролиза в устройство пиролиза через вход 5 для подачи угля и размещение его по обеим сторонам канала 2 газа пиролиза;

2) нагревание угля для пиролиза в устройстве пиролиза, с одной стороны, путем повышения температуры нагревательной стенки 8 в результате нагрева нагревательной камерой 3, а с другой стороны, за счет тепла, переносимого газообразными продуктами пиролиза при их протекании по каналу 2 газа пиролиза;

3) сбор газообразных продуктов пиролиза в канал 2 газа пиролиза через отверстия на поверхности стенки канала 2 газа пиролиза и вывод их из устройства пиролиза через трубу 4 для вывода газа пиролиза; и выгрузку твердого продукта через выход для полукокса 1.