Способ производства чугуна с использованием кислорода и богатого водородом газа и оборудование для его осуществления - RU2535103C2

Код документа: RU2535103C2

Чертежи

Описание

Область техники

Данное изобретение относится к производству чугуна и энергетическим ресурсам, а точнее к способу и устройству для производства чугуна, при помощи которых осуществляется горячее перемещение и горячая садка сырьевого материала для производства чугуна и изготовление чугуна с использованием низкоуглеродистого, насыщенного кислородом и богатого водородом газа.

Описание предшествующего уровня техники

Стремительное развитие современной промышленности требует огромных затрат мировых энергоресурсов и резкого увеличения количества выбрасываемого в атмосферу СО2, что приводит к загрязнению воздуха и парниковому эффекту, угрожающим глобальной окружающей среде, в которой способен выживать человек. В Китае выбросы СО2 в черной металлургии по количеству уступают только выбросам, которые производят электростанции. Поэтому снижение выбросов СО2 имеет очень большое значение для черной металлургии. Система производства чугуна, энергопотребление которой составляет более 70% общего энергопотребления металлургического производства, является ключевым объектом энергосбережения и снижения выбросов. Однако при современном уровне техники трудно значительно сэкономить энергию и снизить выбросы процессов коксования, агломерации, окатывания и различных других процессов и, следовательно, чтобы достичь целей энергосбережения и снижения выбросов, крайне необходимы технологические инновации.

Сырьевые материалы для доменного производство чугуна главным образом включают кокс, агломерат и окатыши. В настоящее время колоши домны загружают в печь при температуре воздуха. Хотя колоши при температуре воздуха удобно транспортировать, переставлять и использовать, в процессе изготовления высокотемпературный сырьевой материал необходимо охлаждать до температуры воздуха посредством охлаждающего устройства, а затем, после садки в домну, снова нагревать до высоких температур, что увеличивает расходы на устройство, требует большой площади для размещения устройства и приводит к затратам огромного количества тепловой энергии.

Как правило, высокотемпературный кокс, извлекаемый из коксовой печи, имеет температуру около 800-1200°С. В настоящее время существует, главным образом, два способа тушения кокса - сухое тушение и мокрое тушение, с помощью которых кокс охлаждают до температуры воздуха. Какой бы из способов тушения ни использовался, из-за большого перепада температуры в коксе будут образовываться трещины напряжения, из-за которых ухудшается прочность и текучесть кокса. Хотя при сухом тушении кокса можно собирать физическое тепло кокса для выработки электроэнергии, коэффициент рекуперации энергии низок; в процессе мокрого тушения кокса кокс тушат водой, которую вдувают из башни тушения кокса, в результате чего все физическое тепло кокса растрачивается впустую без какого-либо повторного использования, поглощаются огромные количества воды, и в определенной степени загрязняется окружающая среда.

Как правило, неохлажденный высокотемпературный агломерат имеет температуру около 800-1000°С, а неохлажденные высокотемпературные окатыши имеют температуру около 800-1400°С. В настоящее время их охлаждают, главным образом, посредством конвейерного охладителя или циркулярного охладителя. При этом их физическое тепло используется через остаточное тепло котла и расходуется на образование пара низкого давления. Однако коэффициент рекуперации энергии также низок.

Использование домны положительно сказывается на таких аспектах, как увеличение текучести, экономии кокса и снижении энергопотребления благодаря использованию насыщенного кислородом газа и мощного вдувания угля. Если коэффициент насыщения кислородом поднимают до той степени, когда становится возможной плавка на чистом кислородном дутье, можно достичь максимума вдувания угля и снизить долю кокса, но из этого вытекают следующие проблемы: количество газа в домне становится недостаточным; температура верхней части снижается, потому что в печь загружают холодный сырьевой материал, влияя, таким образом, на косвенное восстановление газа, что увеличивает коэффициент прямого восстановления и непреднамеренных потерь углерода. Хотя проблему недостатка тепловой энергии в верхней части можно решить при помощи популярной на сегодняшний день технической концепции, то есть посредством вдувания высокотемпературного газа в нижнюю часть печи, эта техническая концепция находится еще в стадии разработки, поскольку существует проблема отложения углерода в процессе нагревания и необходимость дополнительно обеспечивать определенное количество газа.

Краткое изложение сущности изобретения

Для решения вышеуказанных проблем целью данного изобретения является предоставить способ и устройство для производства чугуна с использованием кислорода и богатого водородом газа, а точнее предоставить процесс производства чугуна и соответствующее устройство на основе процессов коксования, агломерации, скатывания и печи для производства чугуна, в которой используются плавильная технология вдувания кислорода и богатого водородом газа, так чтобы в результате добиться чистого продукта, эффективного использования энергии и экологически приемлемых выбросов.

Способ производства чугуна с использованием кислорода и богатого водородом газа согласно данному изобретению включает: выполнение процессов коксования, агломерации, скатывания в паре друг с другом, так чтобы печь для производства чугуна, кокс, агломерат и окатыши не тушили, а в горячем виде перемещали и загружали в печь для производства чугуна при высоких температурах посредством приспособлений перемещения и садки. Кислородная фурма и средства вдувания газа расположены в нижней части печи для производства чугуна, так чтобы вдувать кислород и богатый водородом горючий газ заранее заданной температуры в печь для производства чугуна. Газовая фурма расположена в средней и нижней части печи для производства чугуна, так чтобы вдувать богатый водородом горючий газ заранее заданной температуры в печь для производства чугуна. Таким образом, вышеуказанной цели можно добиться путем использования богатого водородом горючего газа вместо кокса или угля. Газ высокой температуры и высокой теплотворной способности, который выводится из верхней части печи для производства чугуна, перемещает физическое тепло к богатому водородом горючему газу, который вдувается в печь посредством регенеративного теплообменника, затем газ подается для изготовления кокса, агломерата и окатышей. Здесь богатый водородом горючий газ включает коксовый газ, природный газ и другие типы богатого водородом горючего газа.

Вариант осуществления данного изобретения предоставляет способ производства чугуна с использованием кислорода и богатого водородом газа, включающий: 1) прямое перемещение готового горячего высокотемпературного кокса, производимого коксовой печью, в промежуточный бак высокотемпературного кокса с помощью приспособления перемещения высокотемпературного кокса, прямое перемещение высокотемпературного агломерата, производимого агломашиной, в промежуточный бак высокотемпературного агломерата с помощью закрытого приспособления перемещения высокотемпературного агломерата, и прямое перемещение высокотемпературных окатышей, производимых установкой обжига окатышей, в промежуточный бак высокотемпературных окатышей с помощью закрытого приспособления перемещения высокотемпературных окатышей;

2) последовательное перемещение высокотемпературных колош в определенной пропорции к жаропрочному своду печи партиями посредством высокотемпературных воронок-весов и закрытого приспособления перемещения высокотемпературных колош последовательно путем использования трех высокотемпературных промежуточных баков в качестве буферных и теплоизоляционных контейнеров для высокотемпературного кокса, агломерата и окатышей, а затем размещение высокотемпературных колош в печи для производства чугуна через жаропрочный свод печи в соответствии с фактической необходимостью, причем в печи для производства чугуна расположено два ряда фурм, а именно нижний ряд кислородных фурм в ее нижней части и верхний ряд газовых фурм в ее средней и нижней части;

3) контроль над тем, чтобы температуры садки кокса, агломерата и окатышей равнялись 100°С-1200°С, 100°C-1000°C и 100°C-1400°C соответственно путем использования буферных и теплоизоляционных функций трех промежуточных баков, причем температуры садки кокса, агломерата и окатышей могут составлять соответственно 300-1000°С, 300-900°С и 300-1000°С, предпочтительно, чтобы все температуры садки кокса, агломерата и окатышей равнялись 500-800°С;

4) вдувание 200-600 м3 кислорода на тонну чугуна и 20-300 м3 подогретого богатого водородом горючего газа на тонну чугуна в печь для производства чугуна посредством нижнего ряда кислородных фурм, расположенных в нижней части печи для производства чугуна, и вдувание 100-600 м3 подогретого богатого водородом горючего газа на тонну чугуна в печь для производства чугуна в месте, расположенном в средней и нижней части печи для производства чугуна, то есть в части, которая находится выше корня зоны когезии, при этом богатый водородом горючий газ представляет собой коксовый газ или природный газ, температура вдуваемого богатого водородом горючего газа поддерживается в диапазоне 600-1200°С;

5) удаление пыли из газа, выпускаемого из свода печи при температуре 250-1200°С, посредством обеспыливающего приспособления 4 для высокотемпературного газа свода печи, с последующим теплообменом при помощи 4-6 регенеративных приспособлений теплообмена, с тем, чтобы рекуперировать физическое тепло газа, где 2-3 регенеративных приспособления теплообмена используются для подогрева богатого водородом горючего газа, вдуваемого в печь в части, которая находится выше корня зоны когезии, а 2-3 оставшихся регенеративных приспособления теплообмена используются для подогрева богатого водородом газа, который вдувается в печь через кислородную фурму;

6) снижение температуры газа, выпускаемого из свода печи, до 200°С или ниже после его прохождения через 4-6 регенеративных приспособлений теплообмена с последующим удалением пыли посредством рукавных обеспыливающих приспособлений; затем чистый газ заменяет коксовый газ в процессе эксплуатации коксовой печи и изготовления окатышей и агломерата;

7) вдувание пыли, собранной обеспыливающим приспособлением для высокотемпературного газа свода печи и 4-30 рукавными обеспыливающими приспособлениями, в печь для производства чугуна из кислородных фурм печи для производства чугуна посредством бака вдувания пыли, с тем, чтобы устранить пылевое загрязнение; и

8) гранулирование высокотемпературного жидкого шлака, образующегося в печи для производства чугуна, посредством приспособления грануляции шлака и теплообмена, и рекуперацию физического тепла шлака, чтобы образовать пар высокого давления посредством котла, причем пар высокого давления приводит в движение комбинированный энергоблок, чтобы в сочетании с газом, выпускаемым из свода печи, вырабатывать электроэнергию.

В данном изобретении применяется горячая садка колоши, при которой в достаточной степени используется тепловая энергия, так чтобы полоса крупнокускового сырьевого материала верхней части могла удерживаться в температурном диапазоне реакции восстановления, так что в верхней части печи доля металла в колоше достигает 70% или более; применяется горячая садка в паре с кислородным дутьем, чтобы тепловая энергия могла распространяться достаточно равномерно, приводя в движение генератор, который вырабатывает электроэнергию путем рекуперации физического тепла шлака и одновременно рекуперирует остаточное давление свода печи, что повышает эффективность выработки электроэнергии.

Другой аспект осуществления данного изобретения предоставляет устройство для реализации способа производства чугуна с использованием кислорода и богатого водородом газа, которое содержит печь для производства чугуна, систему сырьевых материалов, соединенную с печью для производства чугуна посредством жаропрочного бесконусного свода печи, газовую систему свода печи, соединенную с печью для производства чугуна посредством трубопроводов, систему вдувания коксового газа, соединенную с печью для производства чугуна посредством трубопроводов, систему вдувания пыли, соединенную с печью для производства чугуна посредством трубопроводов, систему сухой грануляции шлака и восстановления остаточного тепла, соединенную с печью для производства чугуна посредством желоба для шлака и чугуна, и кислородную систему, соединенную с печью для производства чугуна посредством трубопроводов.

Система сырьевых материалов состоит из коксовой печи, агломашины, установки обжига окатышей, приспособления перемещения высокотемпературного кокса, приспособления перемещения высокотемпературного агломерата, приспособления перемещения высокотемпературных окатышей, промежуточного бака высокотемпературного кокса, промежуточного бака высокотемпературного агломерата, промежуточного бака высокотемпературных окатышей, воронки-весов высокотемпературного кокса, воронки-весов высокотемпературного агломерата, воронки-весов высокотемпературных окатышей, приспособления перемещения высокотемпературных колош и жаропрочного бесконусного свода печи.

Коксовая печь соединена с промежуточным баком высокотемпературного кокса посредством приспособления перемещения высокотемпературного кокса.

Агломашина соединена с промежуточным баком высокотемпературного агломерата посредством приспособления перемещения высокотемпературного агломерата. Установка обжига окатышей соединена с промежуточным баком высокотемпературных окатышей посредством приспособления перемещения высокотемпературных окатышей. Высокотемпературные воронки-весы соответственно соединены с отвечающими им промежуточными баками для кокса, агломерата и окатышей посредством трубопроводов или закрытого лотка. Высокотемпературные воронки-весы соединены с приспособлением перемещения высокотемпературных колош посредством трубопроводов или закрытого лотка. Приспособление перемещения высокотемпературных колош соединено с печью для производства чугуна посредством жаропрочного бесконусного свода печи.

Газовая система свода печи состоит из обеспыливающего приспособления для высокотемпературного газа свода печи, 4-6 регенеративных приспособлений теплообмена, 4-30 рукавных обеспыливающих приспособлений, комбинированного энергоблока и приспособления для хранения газа. Печь для производства чугуна соединена с обеспыливающим приспособлением для высокотемпературного газа посредством трубопроводов. Обеспыливающее приспособление для высокотемпературного газа свода печи, регенеративные приспособления теплообмена, рукавные обеспыливающие приспособления, комбинированный энергоблок и приспособление для хранения газа последовательно соединены посредством трубопроводов.

Система вдувания коксового газа состоит из коксовой печи, системы очистки коксового газа, первой газодувки под давлением, второй газодувки под давлением, регенеративных приспособлений теплообмена и приспособления для регулировки температуры вдувания газа. Коксовая печь соединена с системой очистки коксового газа. После очищения системой очистки коксового газа газ перемещается по двум маршрутам, один из которых последовательно соединен с газодувкой под давлением, регенеративным приспособлением теплообмена, приспособлением для регулировки температуры вдувания газа и печью для производства чугуна посредством трубопроводов, а другой последовательно соединен с газодувкой под давлением, регенеративным приспособлением теплообмена и печью для производства чугуна.

Система вдувания пыли состоит из обеспыливающего приспособления для высокотемпературного газа свода печи, рукавных обеспыливающих приспособлений и бака вдувания пыли. Обеспыливающее приспособление для высокотемпературного газа свода печи соединено с баком вдувания пыли посредством приспособления перемещения пыли. Рукавные обеспыливающие приспособления соединены с баком вдувания пыли посредством приспособления перемещения пыли, и бак вдувания пыли соединен с печью для производства чугуна.

Система сухой грануляции шлака и восстановления остаточного тепла содержит сепаратор для шлака и чугуна, приспособление грануляции шлака и теплообмена, котел, нагнетатель и комбинированный энергоблок.

Шлак с чугуном поступает в сепаратор для шлака и чугуна посредством желоба для шлака и чугуна из печи для производства чугуна, где разделяется на поток жидкого шлака, соединенный с приспособлением грануляции шлака и теплообмена посредством шлакового желоба, и поток расплавленного чугуна, соединенный с приспособлением перемещения расплавленного чугуна посредством желоба для чугуна. Нагнетатель соединен с приспособлением грануляции шлака и теплообмена посредством трубопроводов. Приспособление грануляции шлака и теплообмена соединено с котлом посредством трубопроводов и соединено с приспособлением перемещения шлака посредством заглушенной трубы. Котел соединен с комбинированным энергоблоком, а также с остаточным теплом, посредством трубопроводов.

Регенеративным приспособлением теплообмена может быть регенеративный теплообменник или теплообменник теплообменного типа.

В печи для производства чугуна расположено два ряда фурм, а именно нижний ряд кислородных фурм в нижней части и верхний ряд газовых фурм в средней и нижней части.

Еще один вариант осуществления данного изобретения предоставляет приспособление для горячего перемещения и горячей садки сырьевого материала для производства чугуна в домну, которое содержит камеру коксования коксовой печи, агломашину, установку обжига окатышей, домну, промежуточный бак высокотемпературного кокса, промежуточный бак горячего агломерата, промежуточный бак горячих окатышей, транспортную тележку высокотемпературного кокса, транспортную тележку горячего агломерата, транспортную тележку горячих окатышей и приспособление для перемещения и подъема сырьевого материала.

Камера коксования коксовой печи соединена с промежуточным баком высокотемпературного кокса посредством транспортной тележки высокотемпературного кокса. Агломашина соединена с промежуточным баком горячего агломерата посредством транспортной тележки горячего агломерата. Установка обжига окатышей соединена с промежуточным баком горячих окатышей посредством транспортной тележки горячих окатышей.

Промежуточный бак высокотемпературного кокса, промежуточный бак горячего агломерата и промежуточный бак горячих окатышей соединены с домной посредством приспособления для перемещения и подъема сырьевого материала соответственно.

У каждого из промежуточных баков может иметься покрытие из ударостойкого теплоизоляционного материала и герметичная крышка, расположенная на впускном отверстии промежуточного бака и имеющая в своем составе теплоизоляционный материал, обращенный к баку, а также имеющая квадратную, прямоугольную, овальную, цилиндрическую или круглую форму.

Приспособлением для перемещения и подъема сырьевого материала может быть вертикально-горизонтальное подъемное приспособление или подъемное приспособление типа «косой мост».

Другой вариант осуществления данного изобретения предоставляет способ горячего перемещения и горячей садки сырьевого материала для производства чугуна в домну, при котором применяется устройство для горячего перемещения и горячей садки сырьевого материала для производства чугуна в домну. Способ включает: перемещение готового высокотемпературного кокса, извлекаемого из камеры коксования коксовой печи, в промежуточный бак высокотемпературного кокса посредством транспортной тележки высокотемпературного кокса, перемещение горячего агломерата, образованного в агломашине, в промежуточный бак горячего агломерата посредством транспортной тележки горячего агломерата, и перемещение горячих окатышей, образованных в установке обжига окатышей, в промежуточный бак горячих окатышей посредством транспортной тележки горячих окатышей; и перемещение высокотемпературного кокса, горячего агломерата и горячих окатышей в определенной пропорции к домне поочередно и партиями посредством устройства перемещения и подъема сырьевого материала путем использования вышеупомянутых промежуточных баков соответственно в качестве буферных и теплоизоляционных контейнеров для высокотемпературного кокса, горячего агломерата и горячих окатышей, причем температуры садки в домну высокотемпературного кокса, агломерата, окатышей и крупнокусковой руды поддерживаются в пределах 100-1200°С, 100-1000°С, 100-1400°С и температуры воздуха соответственно путем использования буферных и теплоизоляционных свойств вышеуказанных промежуточных баков. Температуры садки кокса, агломерата и окатышей могут соответственно равняться 300-1000°С, 300-900°С и 300-1000°С, предпочтительно, чтобы все температуры садки кокса, агломерата и окатышей равнялись 500-800°С.

Еще один вариант осуществления данного изобретения предоставляет устройство, используемое для горячего перемещения и горячей садки сырьевого материала для производства чугуна, содержащее приспособление горячего перемещения и горячей садки кокса. Приспособление горячего перемещения и горячей садки кокса состоит из коксовой печи, приспособления перемещения высокотемпературного кокса, промежуточного бака высокотемпературного кокса, воронки-весов высокотемпературного кокса, приспособления перемещения высокотемпературных колош и жаропрочного свода печи. Коксовая печь соединена с промежуточным баком высокотемпературного кокса посредством приспособления перемещения высокотемпературного кокса. Воронка-весы высокотемпературного кокса соединена с промежуточными баками кокса посредством трубопроводов или закрытого лотка. Воронка-весы высокотемпературного кокса соединена с приспособлением перемещения высокотемпературных колош посредством трубопроводов или закрытого лотка. Приспособление перемещения высокотемпературных колош соединено с печью для производства чугуна посредством жаропрочного свода печи.

Также устройство содержит приспособление горячего перемещения и горячей садки агломерата или приспособление горячего перемещения и горячей садки окатышей. Приспособление горячего перемещения и горячей садки агломерата состоит из агломашины, приспособления перемещения высокотемпературного агломерата, промежуточного бака высокотемпературного агломерата и воронки-весов высокотемпературного агломерата. Агломашина соединена с промежуточным баком высокотемпературного агломерата посредством приспособления перемещения высокотемпературного агломерата. Воронка-весы высокотемпературного агломерата соединена с промежуточными баками высокотемпературного агломерата посредством трубопроводов или закрытого лотка. Воронка-весы высокотемпературного агломерата соединена с приспособлением перемещения высокотемпературных колош посредством трубопроводов или закрытого лотка. Приспособление горячего перемещения и горячей садки окатышей состоит из установки обжига окатышей, приспособления перемещения высокотемпературных окатышей, промежуточного бака высокотемпературных окатышей и воронки-весов высокотемпературных окатышей. Установка обжига окатышей соединена с промежуточным баком высокотемпературных окатышей посредством приспособления перемещения высокотемпературных окатышей. Воронка-весы высокотемпературных окатышей соединена с промежуточными баками высокотемпературных окатышей посредством трубопроводов или закрытого лотка. Высокотемпературная воронка-весы высокотемпературных окатышей соединена с приспособлением перемещения высокотемпературных колош посредством трубопроводов или закрытого лотка.

Другой вариант осуществления данного изобретения предоставляет способ горячего перемещения и горячей садки сырьевого материала для производства чугуна, который включает: прямое перемещение готового кокса, производимого коксовой печью, к промежуточному баку высокотемпературного кокса с помощью приспособления перемещения высокотемпературного кокса без тушения; и последовательное перемещение высокотемпературного кокса в жаропрочный свод печи посредством воронки-весов высокотемпературного кокса и закрытого приспособления перемещения высокотемпературных колош путем использования промежуточного бака высокотемпературного кокса в качестве буферных и теплоизоляционных контейнеров для высокотемпературного кокса, а затем размещение высокотемпературного кокса в печи для производства чугуна через жаропрочный свод печи в соответствии с фактической необходимостью.

Способ горячего перемещения и горячей садки сырьевого материала для производства чугуна согласно данному изобретению может также включать перемещение высокотемпературного кокса вместе с высокотемпературным агломератом к печи для производства чугуна, или перемещение высокотемпературного кокса вместе с высокотемпературными окатышами к печи для производства чугуна. При этом способе температуры кокса, агломерата и окатышей, загружаемых в печь для производства чугуна, равняются 100°С-1200°С, 100-1000°С и 100-1400°С соответственно. Дополнительно, температуры садки кокса, агломерата и окатышей могут равняться 300-1000°С, 300-900°С и 300-1000°С соответственно. Предпочтительно, чтобы температуры садки всех вышеуказанных видов сырьевого материала равнялись 500-800°С. В данном изобретении температуры сырьевых материалов, загружаемых в печь для производства чугуна, являются температурами садки сырьевого материала.

По сравнению с предшествующим уровнем техники, данное изобретение обладает следующими преимуществами:

1. Кокс, агломерат и окатыши, температуры которых равняются соответственно 100-1200°С, 100-1000°С и 100-1400°С, непосредственно загружаются в печь для производства чугуна, так что физическое тепло сырьевого материала эффективно используется, колебание температуры сырьевого материала снижается, и экономятся средства на приспособлении для охлаждения материалов.

Поскольку кокс не тушится, загрязнение, вызываемое процессом мокрого тушения кокса, устраняется, устраняются также трещины напряжения в коксе, которые могут появляться из-за сильного перепада температуры, и, следовательно, увеличивается прочность кокса, М40 увеличивается на 3%-8%, M10 уменьшается на 0,3%-0,8%, а количество измельченного кокса и коксовой пыль снижается.

2. Поскольку материалы загружаются в печь при высокой температуре, в печь для производства чугуна подается большое количество физического тепла сырьевого материала, которое восполняет потери тепловой энергии в верхней части, вызванные недостаточным количеством газа. Количество физического тепла может достигать 1,59ГДж при условии, что температуры кокса, агломерата и окатышей равняются 800°С, а их расход на тонну чугуна равняется 0,3 т, 1,28 т и 0,32 т соответственно.

Поскольку в верхней части применяется горячая садка колош, полоса крупнокускового сырьевого материала в верхней части полностью находится в температурном диапазоне косвенного восстановления, таким образом, колоши переходят в состояние косвенного восстановления, как только попадают в печь для производства чугуна. Поэтому время на реакцию восстановления относительно увеличивается, и эффект косвенного восстановления улучшается.

3. Процесс предоставления богатого водородом восстановительного газа, которым является коксовый газ, подогреваемый до 600-1100°С и вдуваемый из верхнего ряда газовой фурмы, повышает восстановительный потенциал газа верхней части и улучшает динамический режим восстановления верхней части, так что косвенное восстановление верхней части проводится в достаточной степени, а доля металла в колошах, попадающих в нижнюю часть печи для производства чугуна, достигает 90% или более. Поскольку газообразным продуктом, образующимся при восстановлении колош водородом, является вода, богатое водородом восстановление снижает выброс СО2.

4. В традиционной домне используется горячее дутье, количество которого достигает 1600 м3 на тонну чугуна, причем на N2 приходится 1000 м3 общего количества; в данном изобретении технический кислород задувается посредством кислородной фурмы топки, что снижает количество газа, образуемого в топке, и снижает потребность столба шихты в воздухопроницаемости.

Одновременно коксовый газ задувается через топку, и теоретическую температуру сгорания перед фурмой можно снизить, использовав распад метана в коксовом газе. Газ, образующийся в результате распада, и водород, который изначально присутствует в коксовом газе, повышают количество водорода в топке, так что прямое восстановление С может быть частично заменено косвенным восстановлением водорода в нижней части, тепловые потери прямого восстановления снижаются, и достигаются цели энергосбережения и экономии кокса. Количество топочного шлака, который поступает с большим количеством вдуваемой угольной пыли, и количество шлака, который подается дополнительным флюсом, применяемым для балансировки щелочности, снижается благодаря тому, что вместо вдувания угольной пыли происходит вдувание коксового газа; таким образом, снижается количество топочного шлака на тонну чугуна и достигаются цели энергосбережения.

5. При достаточном проведении косвенного восстановления в печи для производства чугуна, перед тем, как колоши попадают в плавильную область нижней части, доля металла составляет 70%; процесс производства чугуна может быть в достаточной степени завершен даже при малой доле дополнительного восстановления, но это зависит от плавления и науглероживания в топке; реакция науглероживания протекает с опережением благодаря большой доле металла в верхней части, время науглероживания уменьшается, коэффициент технического использования домны может быть значительно улучшен, а производительность печи может в 1,5 раза превысить производительность обычной домны.

6. Содержащиеся в колошах окислы металлов с низкой точкой кипения, таких как К, Na, Zn и так далее, восстанавливаются до металла и покидают печь вместе с высокотемпературным газом, снижая, таки образом, кольцевое накопление и уменьшая образование наростов на покрытии печи. Кроме того, без отложения пыли щелочноземельных металлов воздухопроницаемость столба шихты улучшается.

7. Остаточное тепло топочного шлака рекуперируется с помощью сухой грануляции, а также пара, образуемого котлом, и газа высокого давления из свода печи, применяемых для приведения в действие TRT (Турбинной установки для рекуперации газа свода доменной печи), которая вырабатывает электроэнергию, так что остаточное тепло доменного шлака используется, экономятся водные ресурсы, и, благодаря использованию одного газа, повышается эффективность выработки электроэнергии, тогда как количество сэкономленной воды на тонну чугуна может достигать 0,5 т или более.

Описание графических материалов

Фиг.1 представляет собой структурную блок-схему, показывающую способ и устройство для производства чугуна с использованием кислорода и богатого водородом газа согласно данному изобретению.

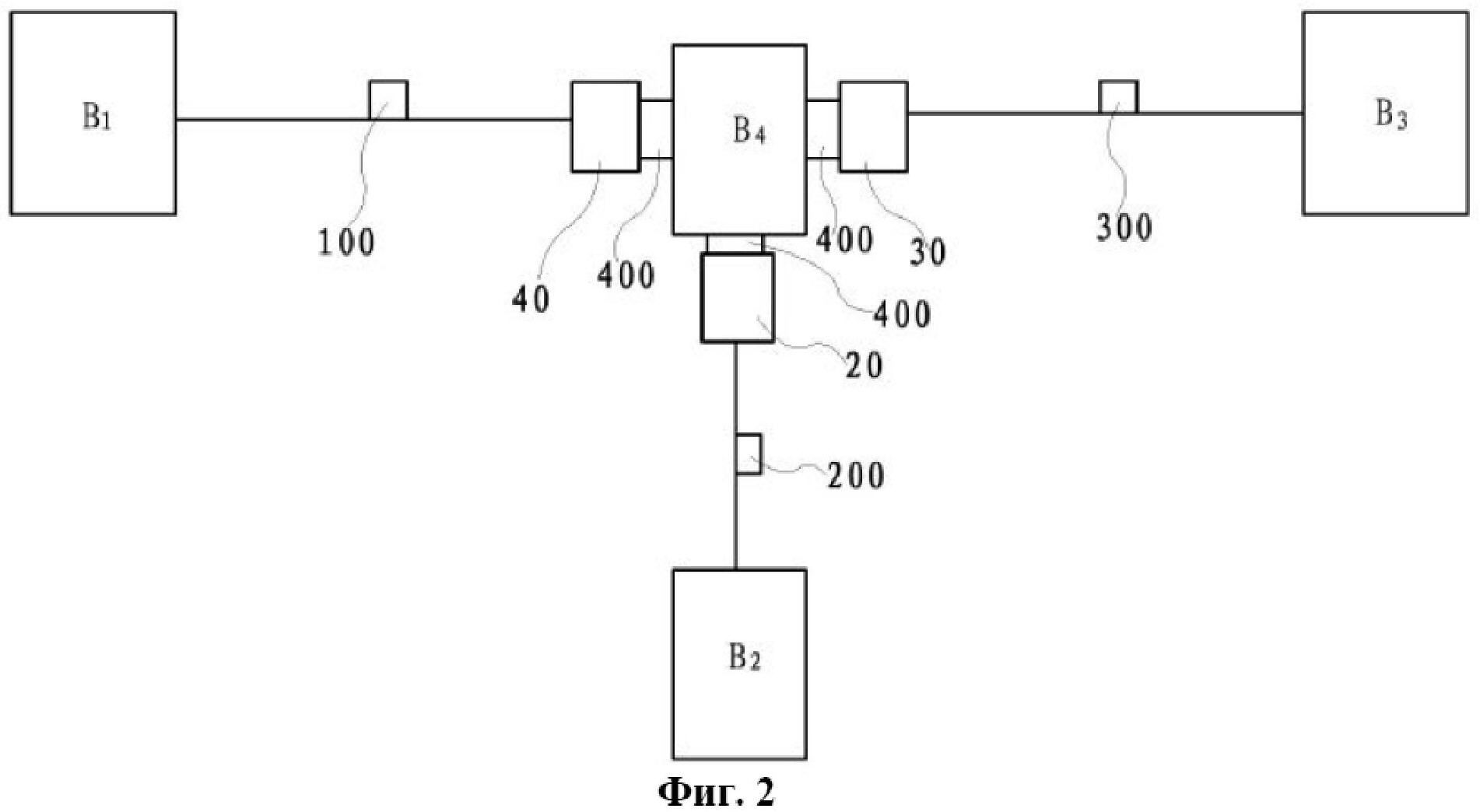

Фиг.2 представляет собой структурную блок-схему, показывающую способ и устройство для горячего перемещения и горячей садки сырьевых материалов для производства чугуна согласно данному изобретению.

Основные ссылочные позиции

1: приспособление перемещения высокотемпературных колош;

2: жаропрочный бесконусный свод печи;

3: печь для производства чугуна;

4: обеспыливающее приспособление для высокотемпературного газа свода печи;

5: комбинированный энергоблок;

6: приспособление для хранения газа;

7: бак вдувания пыли;

8, 9: газодувка под давлением;

10: приспособление для регулировки температуры вдувания газа;

11: кислородная система;

12, 13: приспособление перемещения пыли;

14: сепаратор для шлака и чугуна;

15: приспособление грануляции шлака и теплообмена;

16: котел;

17: нагнетатель;

18: приспособление перемещения шлака;

19: приспособление перемещения расплавленного чугуна;

В1: камера коксования коксовой печи;

В2: агломашина;

В3: установка обжига окатышей;

В4: печь для производства чугуна;

40: промежуточный бак высокотемпературного кокса;

20: промежуточный бак горячего агломерата;

30: промежуточный бак горячих окатышей;

100: транспортная тележка высокотемпературного кокса;

200: транспортная тележка горячего агломерата;

300: транспортная тележка горячих окатышей; и

400: приспособление для перемещения и подъема сырьевого материала.

Подробное описание предпочтительных вариантов осуществления

Ниже данное изобретение будет более подробно объяснено и описано в связи с прилагаемыми графическими материалами и конкретными вариантами осуществления.

[Вариант осуществления 1]

Относительно блок-схемы способа производства чугуна с использованием кислорода и богатого водородом газа на фиг.1, технологический процесс способа производства чугуна с использованием кислорода и богатого водородом газа можно осуществить следующим образом.

Готовый высокотемпературный кокс, извлекаемый из коксовой печи С1, перемещается прямо в промежуточный бак С3 высокотемпературного кокса с помощью приспособления С2 перемещения высокотемпературного кокса без тушения, высокотемпературный агломерат, производимый агломашиной S1, перемещается прямо в промежуточный бак S3 высокотемпературного агломерата с помощью приспособления S2 перемещения высокотемпературного агломерата без охлаждения конвейерным охладителем или циркулярным охладителем, и высокотемпературные окатыши, производимые установкой Р1 обжига окатышей, перемещаются прямо в промежуточный бак Р3 высокотемпературных окатышей с помощью закрытого приспособления Р2 перемещения высокотемпературных окатышей без охлаждения конвейерным охладителем или циркулярным охладителем. Высокотемпературные воронки-весы С4, S4 и Р4 соответственно расположены под промежуточными баками трех вышеуказанных колош, так что три колоши в определенной пропорции последовательно добавляются к приспособлению 1 перемещения высокотемпературных колош, и поднимаются к жаропрочному бесконусному своду 2 печи с помощью приспособления 1 перемещения высокотемпературных колош, а затем размещаются в печи 3 для производства чугуна с помощью жаропрочного бесконусного свода 2 печи в соответствии с фактической необходимостью.

Промежуточные баки С3, S3 и Р3 представляют собой баки стальной конструкции. У каждого из баков имеется покрытие из ударостойкого теплоизоляционного материала или сочетания теплоизоляционного материала и жаропрочной обшивки, и герметичная крышка, расположенная на впускном отверстии каждого бака и имеющая в своем составе теплоизоляционный материал, обращенный к баку. Путем использования буферных и теплоизоляционных функций высокотемпературных промежуточных баков С3, S3 и Р3 данное изобретение может поддерживать температуры кокса, агломерата и окатышей, загружаемых в печь для производства чугуна, в пределах 100°С-1200°С, 100°С-1000°С и 100°С-1400°С соответственно, причем температура садки окатышей также может равняться 100°С~1000°С. Дополнительно, температуру садки кокса можно поддерживать в пределах 300-1000°С, предпочтительно 500-800°С; температуру садки агломерата можно поддерживать в пределах 300-900°С, предпочтительно 500-800°С; и температуру садки окатышей можно поддерживать в пределах 300-1000°С, предпочтительно 500-800°С. Приспособление 1 перемещения высокотемпературных колош представляет собой закрытый высокотемпературный пластинчато-цепной механизм или сочетание закрытой тележки и «косых мостов». В этом варианте осуществления температуры садки всех вышеупомянутых сырьевых материалов могут равняться 300°С, 500°С, 800°С, 900°С, 1000°С, 1200°С, 1400°С, или любой из температур из вышеуказанных диапазонов температур садки кокса, агломерата и окатышей, при каждой из которых в данном изобретении можно достичь цели горячего перемещения и горячей садки сырьевых материалов.

В печи 3 для производства чугуна расположено два ряда фурм, а именно нижний ряд кислородных фурм в нижней части печи для производства чугуна и верхний ряд газовых фурм в средней и нижней части печи для производства чугуна. После того, как колоши достигают в печи заранее заданной высоты, в печь 3 для производства чугуна посредством нижнего ряда кислородных фурм, расположенных в нижней части печи 3 для производства чугуна, вдувается кислород, и в то же время вдувается заранее заданная доля богатого водородом горючего газа; то есть вдувается 200-600 м3 кислорода на тонну чугуна и 20-300 м3 подогретого богатого водородом горючего газа на тонну чугуна. Когда поверхность колоши достигает в печи нормального уровня, в печь 3 для производства чугуна посредством верхнего ряда газовых фурм, расположенных в средней и нижней части печи 3 для производства чугуна, то есть в части, которая находится выше корня зоны когезии, вдувается 100-600 м3 подогретого богатого водородом горючего газа на тонну чугуна. Богатый водородом горючий газ в этом варианте осуществления представляет собой коксовый газ. Здесь богатым водородом горючим газом также может быть природный газ, и температура вдувания богатого водородом горючего газа поддерживается в диапазоне 600-1200°С.

Газ, выпускаемый из свода печи для производства чугуна, имеет температуру 250-1200°С и очищается от пыли посредством обеспыливающего приспособления 4 для высокотемпературного газа свода печи, затем попадает в регенеративные приспособления теплообмена H1 или Н3 (H1 и Н3 используются попеременно) и Н2 или Н4 (Н2 и Н4 используются попеременно) для теплообмена, чтобы рекуперировать физическое тепло газа. Регенеративные приспособления теплообмена H1 и Н3 (H1 и Н3 используются попеременно) применяются для подогрева богатого водородом горючего газа, который вдувается в печь в той части, которая находится выше корня зоны когезии, а регенеративные приспособления теплообмена Н2 и Н4 (Н2 и Н4 используются попеременно) применяются для подогрева богатого водородом газа, который вдувается в печь посредством кислородной фурмы. Здесь число регенеративных приспособлений теплообмена может составлять 4-6.

После прохождения через 4-6 регенеративных приспособлений теплообмена газ, выпускаемый из свода печи, остывает до 200°С или менее, а затем снова очищается от пыли посредством рукавных обеспыливающих приспособлений F1, F2, F3 и F4. Здесь число рукавных обеспыливающих приспособлений может составлять 4-30. Очищенный от пыли газ попадает в комбинированный энергоблок 5 для выработки электроэнергии, и, наконец, попадает в приспособление 6 для хранения газа, таким образом, чтобы его можно было поставлять потребителям газа для производства кокса, агломерата, окатышей и так далее.

Пыль, которая образуется в обеспыливающем приспособлении 4 для высокотемпературного газа свода печи, периодически добавляют в бак 7 вдувания пыли посредством приспособления 12 перемещения пыли, а пыль, которая образуется в рукавных обеспыливающих приспособлениях F1, F2, F3 и F4, периодически добавляют в бак 7 вдувания пыли посредством приспособления 13 перемещения пыли. Наконец, пыль вдувается в печь 3 для производства чугуна из нижнего ряда кислородных фурм в нижней части печи для производства чугуна с помощью бака 7 вдувания пыли, чтобы устранить пылевое загрязнение.

После очищения системой С5 очистки коксовый газ, образующийся в коксовой печи С1, вдувается в печь 3 для производства чугуна по двум маршрутам. Один маршрут состоит в том, что коксовый газ нагнетается в газодувке под давлением 8, обменивается теплом в регенеративном приспособлении теплообмена H1 или Н3 (H1 и Н3 используются попеременно), чтобы нагреться до температуры 600-1100°С, затем его температура регулируется посредством приспособления 10 для регулировки температуры вдувания газа, после чего он вдувается в печь 3 для производства чугуна посредством верхнего ряда газовых фурм. Приспособление 10 для регулировки температуры вдувания газа обеспечивает, чтобы температура газа, который вдувается посредством верхнего ряда газовых фурм, согласовывалась с технологическими требованиями. Другой маршрут состоит в нагнетании газа в газодувке под давлением 9, теплообмене в регенеративном приспособлении теплообмена Н2 или Н4 (Н2 и Н4 используются попеременно), а затем вдувании в печь 3 для производства чугуна посредством нижнего ряда кислородных фурм.

Высокотемпературный жидкий шлак и расплавленный чугун выгружаются из чугунной летки, расположенной в нижней части печи 3 для производства чугуна, и разделяются посредством сепаратора 14 для шлака и чугуна. Расплавленный чугун попадает в приспособление 19 перемещения расплавленного чугуна, а шлак попадает в приспособление 15 грануляции шлака и теплообмена. После грануляции и теплообмена шлак выводится посредством приспособления 18 перемещения шлака, а остаточное тепло шлака задувается в котел 16 воздухом нагнетателя 17, чтобы создать высокую температуру и пар высокого давления, что в сочетании с газом, выпускаемым из свода печи, приводит в движение комбинированный энергоблок 5, чтобы в достаточной степени использовать тепловую энергию шлака.

[Вариант осуществления 2]

Относительно структурной блок-схемы устройства для производства чугуна с использованием кислорода и богатого водородом газа на фиг.1, устройство для производства чугуна с использованием кислорода и богатого водородом газа по данному изобретению содержит печь для производства чугуна, систему сырьевых материалов, соединенную с печью 3 для производства чугуна посредством жаропрочного бесконусного свода 2 печи, газовую систему свода печи, соединенную с печью 3 для производства чугуна посредством трубопроводов, систему вдувания коксового газа, соединенную с печью 3 для производства чугуна посредством трубопроводов, систему вдувания пыли, соединенную с печью 3 для производства чугуна посредством трубопроводов, систему сухой грануляции шлака и восстановления остаточного тепла, соединенную с печью 3 для производства чугуна посредством желоба для шлака и чугуна, и кислородную систему, соединенную с печью 3 для производства чугуна посредством трубопроводов. В печи 3 для производства чугуна расположено два ряда фурм, а именно нижний ряд кислородных фурм, расположенный в нижней части печи 3 для производства чугуна, и верхний ряд газовых фурм, расположенный в средней и нижней части печи 3 для производства чугуна.

Система сырьевых материалов состоит из коксовой печи С1, агломашины S1, установки Р1 обжига окатышей, приспособления С2 перемещения высокотемпературного кокса, приспособления S2 перемещения высокотемпературного агломерата, приспособления Р2 перемещения высокотемпературных окатышей, промежуточного бака С3 высокотемпературного кокса, промежуточного бака S3 высокотемпературного агломерата, промежуточного бака Р3 высокотемпературных окатышей, воронки-весов С4 высокотемпературного кокса, воронки-весов S4 высокотемпературного агломерата, воронки-весов Р4 высокотемпературных окатышей, приспособления 1 перемещения высокотемпературных колош и жаропрочного бесконусного свода 2 печи.

Коксовая печь С 1 соединена с промежуточным баком С3 высокотемпературного кокса посредством приспособления С2 перемещения высокотемпературного кокса, агломашина S1 соединена с промежуточным баком S3 высокотемпературного агломерата посредством приспособление S2 перемещения высокотемпературного агломерата, и установка Р1 обжига окатышей соединена с промежуточным баком Р3 высокотемпературных окатышей посредством приспособления Р2 перемещения высокотемпературных окатышей. Высокотемпературные воронки-весы С4, S4 и Р4 соответственно соединены с отвечающими им промежуточными баками кокса, агломерата и окатышей посредством трубопроводов или закрытых лотков и соединены с приспособлением 1 перемещения высокотемпературных колош посредством трубопроводов или закрытых лотков, и приспособление 1 перемещения высокотемпературных колош соединено с печью 3 для производства чугуна посредством жаропрочного бесконусного свода 2 печи.

Газовая система свода печи состоит из обеспыливающего приспособления 4 для высокотемпературного газа свода печи, регенеративных приспособлений теплообмена H1, Н2, Н3 и Н4, рукавных обеспыливающих приспособлений F1, F2, F3 и F4, комбинированного энергоблока 5 и приспособления 6 для хранения газа. Печь 3 для производства чугуна соединена с обеспыливающим приспособлением 4 для высокотемпературного газа свода печи посредством трубопроводов, и обеспыливающее приспособление 4 для высокотемпературного газа свода печи, регенеративные приспособления теплообмена H1, Н2, Н3 и Н4, рукавные обеспыливающие приспособления F1, F2, F3 и F4, комбинированный энергоблок 5 и приспособление 6 для хранения газа последовательно соединены посредством трубопроводов. Далее, число регенеративных приспособлений теплообмена может составлять 4-6, а число рукавных обеспыливающих приспособлений может составлять 4-30. Регенеративными приспособлениями теплообмена также может быть теплообменник теплообменного типа.

Система вдувания коксового газа состоит из коксовой печи С1, системы С5 очистки коксового газа, газодувки 8 под давлением, газодувки 9 под давлением, регенеративных приспособлений теплообмена H1, Н2, Н3 и Н4, и приспособления 10 для регулировки температуры вдувания газа, причем коксовая печь С1 соединена с системой С5 очистки коксового газа посредством трубопроводов; и газ, после очищения системой С5 очистки коксового газа, перемещается по двум маршрутам, один из которых последовательно соединен с газодувкой 8 под давлением, регенеративным приспособлением теплообмена H1 и Н3, и приспособлением 10 для регулировки температуры вдувания газа, а затем соединен с верхним рядом газовых фурм, расположенных в средней и нижней части (то есть в части, которая находится выше корня зоны когезии) печи 3 для производства чугуна посредством трубопроводов, а другой последовательно соединен с газодувкой 9 под давлением и регенеративным приспособлением теплообмена Н2 и Н4, а затем соединен с нижним рядом кислородных фурм, расположенных в нижней части печи 3 для производства чугуна.

Кислородная система 11 соединена с печью 3 для производства чугуна посредством трубопроводов.

Система вдувания пыли состоит из обеспыливающего приспособления 4 для высокотемпературного газа свода печи, рукавных обеспыливающих приспособлений F1-F4 и бака 7 вдувания пыли. Обеспыливающее приспособление 4 для высокотемпературного газа свода печи соединено с баком 7 вдувания пыли посредством приспособления 12 перемещения пыли, и рукавные обеспыливающие приспособления F1-F4 соединены с баком 7 вдувания пыли посредством приспособления 13 перемещения пыли. Бак 7 вдувания пыли соединен с нижним рядом кислородных фурм в нижней части печи 3 для производства чугуна.

Система сухой грануляции шлака и восстановления остаточного тепла главным образом состоит из сепаратора 14 для шлака и чугуна, приспособления 15 грануляции шлака и теплообмена, котла 16, нагнетателя 17 и комбинированного энергоблока 5. Шлак с чугуном поступает в сепаратор 14 для шлака и чугуна из печи 3 для производства чугуна посредством желоба для шлака и чугуна, где разделяется на поток жидкого шлака, соединенный с приспособлением 15 грануляции шлака и теплообмена посредством шлакового желоба, и поток расплавленного чугуна, соединенный с приспособлением 19 перемещения расплавленного чугуна посредством желоба для чугуна. Нагнетатель 17 соединен с приспособлением 15 грануляции шлака и теплообмена посредством трубопроводов. Приспособление 15 грануляции шлака и теплообмена соединено с котлом 16 посредством трубопроводов и соединено с приспособлением 18 перемещения шлака посредством заглушенной трубы. Котел 16 соединен с комбинированным энергоблоком 5, а также с остаточным теплом посредством трубопроводов.

Устройство данного варианта осуществления может обеспечить, чтобы температуры садки кокса, агломерата и окатышей равнялись соответственно 100-1200°С, 100-1000°С и 100-1400°С.

Применяя способ производства чугуна по варианту осуществления 1 и устройство производства чугуна по варианту осуществления 2 можно добиться следующих положительных эффектов: энергопотребление процесса производства чугуна снижается на 10-50%; выход расплавленного чугуна повышается на 50-200%; экономятся земельные ресурсы, и снижается стоимость постройки; выбросы СО2 уменьшаются на 15-40%; и количество расходуемой свежей воды снижается на 80% или более.

[Вариант осуществления 3]

Относительно структурной блок-схемы устройства, используемого для горячего перемещения и горячей садки в домну сырьевого материала для производства чугуна, фиг.2.

Устройство в данном варианте осуществления содержит камеру коксования В1 коксовой печи, агломашину В2, установку В3 обжига окатышей, печь для производства чугуна В4, промежуточный бак 40 высокотемпературного кокса, промежуточный бак 20 горячего агломерата, промежуточный бак 30 горячих окатышей, транспортную тележку 100 высокотемпературного кокса, транспортную тележку 200 горячего агломерата, транспортную тележку 300 горячих окатышей и приспособление 400 для перемещения и подъема сырьевого материала.

Камера коксования В1 коксовой печи соединена с промежуточным баком 40 высокотемпературного кокса посредством транспортной тележки 100 высокотемпературного кокса. Агломашина В2 соединена с промежуточным баком 20 горячего агломерата посредством транспортной тележки 200 горячего агломерата. Установка В3 обжига окатышей соединена с промежуточным баком 30 горячих окатышей посредством транспортной тележки 300 горячих окатышей.

Промежуточный бак 40 высокотемпературного кокса, промежуточный бак 20 горячего агломерата, промежуточный бак 30 горячих окатышей соединены с печью для производства чугуна В4 посредством приспособления 400 для перемещения и подъема сырьевого материала соответственно.

В этом варианте осуществления у каждого из промежуточных баков имеется покрытие из ударостойкого теплоизоляционного материала и герметичная крышка, расположенная на впускном отверстии промежуточного бака и имеющая в своем составе теплоизоляционный материал, обращенный к баку, а также имеющая квадратную, прямоугольную, овальную, цилиндрическую или круглую форму.

В этом варианте осуществления приспособление 400 для перемещения и подъема сырьевого материала использует вертикально-горизонтальное подъемное приспособление или подъемное приспособление типа «косой мост».

Устройство этого варианта осуществления позволяет добиваться того, чтобы температуры садки кокса, агломерата и окатышей равнялись соответственно 100-1200°С, 100-1000°С и 100-1400°С.

[Вариант осуществления 4]

Относительно блок-схемы способа, используемого для горячего перемещения и горячей садки в домну сырьевого материала для производства чугуна, на Фиг.2.

Способ этого варианта осуществления включает: перемещение готового высокотемпературного кокса, извлекаемого из камеры коксования В1 коксовой печи, в промежуточный бак 40 высокотемпературного кокса посредством транспортной тележки 100 высокотемпературного кокса, перемещение горячего агломерата, образуемого в агломашине В2, в промежуточный бак 20 горячего агломерата посредством транспортной тележки 200 горячего агломерата, и перемещение горячих окатышей, образуемых в установке В3 обжига окатышей, в промежуточный бак 30 горячих окатышей посредством транспортной тележки 300 горячих окатышей; и перемещение высокотемпературного кокса, горячего агломерата и горячих окатышей в определенной пропорции в печь для производства чугуна В4 поочередно и партиями посредством устройства 400 перемещения и подъема сырьевого материала путем использования вышеупомянутых промежуточных баков 40, 20 и 30 соответственно, в качестве буферных и теплоизоляционных контейнеров для высокотемпературного кокса, горячего агломерата и горячих окатышей.

Путем использования буферных и теплоизоляционных функций вышеуказанных промежуточных баков 40, 20 и 30, температуры загружаемых в печь для производства чугуна В4 высокотемпературного кокса, агломерата, окатышей и крупнокусковой руды поддерживаются в пределах 100-1200°С, 100-1000°С, 100-1400°С и температуры воздуха соответственно. Здесь температура окатышей также может равняться 100-1000°С. Дополнительно, температура садки кокса может поддерживаться на уровне 300-1000°С, предпочтительно 500-800°С. Температура садки агломерата может поддерживаться в пределах 300-900°С, предпочтительно 500-800°С. Температура садки окатышей может поддерживаться в пределах 300-1000°С, предпочтительно 500-800°С. В этом варианте осуществления температуры садки всех вышеупомянутых сырьевых материалов могут равняться 300°С, 500°С, 800°С, 900°С, 1000°С, 1200°С, 1400°С или любой температуре из вышеуказанных диапазонов температур садки кокса, агломерата и окатышей, при каждой из которых в данном изобретении можно достичь цели горячего перемещения и горячей садки сырьевых материалов.

В вариантах осуществления 3 и 4, высокотемпературный кокс также называется высокотемпературным коксом.

Производя чугун с помощью устройства по варианту осуществления 3 и способа по варианту осуществления 4, можно добиться следующих положительных эффектов: удельный расход кокса снижается на 16,3%, производительность домны повышается на 30%, качество чушкового чугуна улучшается, затраты на инфраструктуру устройства снижаются, и улучшается соотношение «расходы-доходы».

Хотя по вышеуказанным вариантам осуществления способ производства чугуна, устройство для производства чугуна, устройство для горячего перемещения или горячей садки и способ горячего перемещения или горячей садки согласно данному изобретению в каждом случае включают устройства горячего перемещения и горячей садки кокса, агломерата и окатышей, специалисты в данной области техники поймут, что данное изобретение этим не ограничивается. Например, устройство по данному изобретению может содержать только устройство горячего перемещения и горячей садки кокса, или может также содержать устройство горячего перемещения и горячей садки агломерата или устройство горячего перемещения и горячей садки окатышей в дополнение к устройству горячего перемещения и горячей садки кокса. Способ по данному изобретению может содержать только горячее перемещение и горячую садку кокса, или может также содержать горячее перемещение и горячую садку агломерата или горячее перемещение и горячую садку окатышей в дополнение к горячему перемещению и горячей садке кокса.

[Вариант осуществления 5]

В данном варианте осуществления устройство, используемое для горячего перемещения и горячей садки сырьевого материала для производства чугуна, содержит приспособление горячего перемещения и горячей садки кокса, которое состоит из коксовой печи, приспособления перемещения высокотемпературного кокса, промежуточного бака высокотемпературного кокса, воронки-весов высокотемпературного кокса, приспособления перемещения высокотемпературных колош и жаропрочного свода печи. Коксовая печь соединена с промежуточным баком высокотемпературного кокса посредством приспособления перемещения высокотемпературного кокса. Воронка-весы высокотемпературного кокса соединена с промежуточными баками кокса посредством трубопроводов или закрытого лотка. Воронка-весы высокотемпературного кокса соединена с приспособлением перемещения высокотемпературных колош посредством трубопроводов или закрытого лотка. Приспособление перемещения высокотемпературных колош соединено с печью для производства чугуна посредством жаропрочного свода печи.

Промежуточный бак высокотемпературного кокса представляет собой бак стальной конструкции, имеющий покрытие из ударостойкого теплоизоляционного материала или сочетания теплоизоляционного материала и жаропрочной обшивки, и герметичную крышку, расположенную на впускном отверстии бака и имеющую в своем составе теплоизоляционный материал, обращенный к баку.

Приспособление перемещения высокотемпературных колош представляет собой закрытый высокотемпературный пластинчато-цепной механизм или сочетание закрытой тележки и «косых мостов».

Способ горячего перемещения и горячей садки сырьевого материала для производства чугуна, соответствующий устройству горячего перемещения и горячей садки сырьевого материала для производства чугуна по варианту осуществления, содержит: прямое перемещение готового кокса, производимого коксовой печью, к промежуточному баку высокотемпературного кокса с помощью приспособления перемещения высокотемпературного кокса без тушения; и последовательное перемещение высокотемпературного кокса к жаропрочному своду печи посредством воронки-весов высокотемпературного кокса и закрытого приспособления перемещения высокотемпературных колош путем использования промежуточного бака высокотемпературного кокса в качестве буферных и теплоизоляционных контейнеров для высокотемпературного кокса, а затем размещение высокотемпературного кокса в печи для производства чугуна через жаропрочный свод печи в соответствии с фактической необходимостью.

В этом варианте осуществления сырьевые материалы для производства чугуна также включают агломерат и/или окатыши с такой же температурой садки и количеством расхода, как в предшествующем уровне техники. Агломерат и/или окатыши можно добавлять в печь для производства чугуна таким же образом как в предшествующем уровне техники. Агломерат и/или окатыши также можно добавлять в закрытое приспособление перемещения высокотемпературных колош, перемещать к жаропрочному своду печи посредством закрытого приспособления перемещения высокотемпературных колош, а затем размещать в печи для производства чугуна с помощью жаропрочного свода печи в соответствии с фактической необходимостью.

В этом варианте осуществления жаропрочный свод печи содержит жаропрочный бесконусный свод печи или жаропрочный колпаковый свод печи.

В этом варианте осуществления температура садки кокса может находиться в диапазоне 100°С-1200°С или также может находиться в диапазоне 300°С-1000°С, предпочтительно в диапазоне 500-800°С. В этом варианте осуществления температура садки кокса может равняться 300°С, 500°С, 800°С, 1000°С, 1200°С, или любому другому температурному показателю из вышеуказанных диапазонов температуры садки, при каждом из которых в данном изобретении можно достичь цели горячего перемещения и горячей садки кокса.

[Вариант осуществления 6]

Данный вариант осуществления по существу такой же, как вариант осуществления 5, за тем исключением, что содержит также приспособление горячего перемещения и горячей садки агломерата. Приспособление горячего перемещения и горячей садки агломерата состоит из агломашины, приспособления перемещения высокотемпературного агломерата, промежуточного бака высокотемпературного агломерата и воронки-весов высокотемпературного агломерата. Агломашина соединена с промежуточным баком высокотемпературного агломерата посредством приспособления перемещения высокотемпературного агломерата. Воронка-весы высокотемпературного агломерата соединена с промежуточными баками высокотемпературного агломерата посредством трубопроводов или закрытого лотка. Воронка-весы высокотемпературного агломерата соединена с приспособлением перемещения высокотемпературных колош посредством трубопроводов или закрытого лотка.

Промежуточный бак высокотемпературного агломерата представляет собой бак стальной конструкции, имеющий покрытие из ударостойкого теплоизоляционного материала или сочетания теплоизоляционного материала и жаропрочной обшивки, и герметичную крышку, расположенную на впускном отверстии бака и имеющую в своем составе теплоизоляционный материал, обращенный к баку.

Способ горячего перемещения и горячей садки сырьевого материала для производства чугуна, соответствующий устройству для горячего перемещения и горячей садки сырьевого материала для производства чугуна по данному варианту осуществления, содержит: прямое перемещение готового кокса, производимого коксовой печью, к промежуточному баку высокотемпературного кокса с помощью приспособления перемещения высокотемпературного кокса без тушения, и перемещение высокотемпературного агломерата, производимого агломашиной, к промежуточному баку высокотемпературного агломерата с помощью приспособления перемещения высокотемпературного агломерата; и последовательное перемещение высокотемпературного кокса и агломерата к жаропрочному своду печи посредством соответствующих высокотемпературных воронок-весов и закрытого приспособления перемещения высокотемпературных колош путем соответственного использования промежуточного бака высокотемпературного кокса и промежуточного бака высокотемпературного агломерата в качестве буферных и теплоизоляционных контейнеров для высокотемпературного кокса и агломерата, а затем их размещение в печи для производства чугуна через жаропрочный свод печи в соответствии с фактической необходимостью.

Дополнительно, в данном варианте осуществления сырьевые материалы для производства чугуна также включают окатыши с такой же температурой садки и количеством расхода, как в предшествующем уровне техники. Окатыши можно добавлять в печь для производства чугуна таким же образом как в предшествующем уровне техники или можно также добавлять в закрытое приспособление перемещения высокотемпературных колош, перемещать к жаропрочному своду печи посредством закрытого приспособления перемещения высокотемпературных колош, а затем размещать в печи для производства чугуна через жаропрочный свод печи в соответствии с фактической необходимостью.

В этом варианте осуществления жаропрочный свод печи содержит жаропрочный бесконусный свод печи и жаропрочный колпаковый свод печи.

В этом варианте осуществления температура садки кокса может находиться в диапазоне 100°C-1200°C, предпочтительно в диапазоне 300°C-1000°C, более предпочтительно в диапазоне 500-800°С. Температура садки агломерата может находиться в диапазоне 100°C-1000°C, предпочтительно в диапазоне 300°С-900°С, более предпочтительно в диапазоне 500-800°С. В этом варианте осуществления температуры садки обоих вышеупомянутых видов сырьевого материала могут равняться 300°С, 500°С, 800°С, 900°С, 1000°С, 1200°С или любому температурному показателю из вышеуказанных диапазонов температуры садки кокса и агломерата, при каждом из которых в данном изобретении можно достичь цели горячего перемещения и горячей садки кокса.

В данном изобретении при определении температуры садки кокса, агломерата и окатышей рассматривается, главным образом, три фактора: во-первых, степень использования физического тепла высокотемпературного кокса, агломерата и окатышей, которая может отражать энергосберегающий эффект данного изобретения; во-вторых, потребность в теплоизоляционных качествах огнеупорных материалов, что связано с эффективностью затрат данного изобретения; в-третьих, влияние высокотемпературного кокса, агломерата и окатышей на температурное распределение в верхней части печи для производства чугуна, связанное с тем, что подходящее температурное распределение в верхней части печи для производства чугуна может продлить время реакции восстановления и улучшить эффект косвенного восстановления. В частности, чем выше температуры садки кокса, агломерата и окатышей, тем в большей степени используется физическое тепло, но тем выше требования к теплоизоляционным качествам огнеупорных материалов. Поэтому в данном изобретении, учитывая энергосберегающий эффект, эффективность затрат и эффект косвенного восстановления, температуры садки кокса, агломерата и окатышей могут соответственно находиться в диапазонах 300-1000°С, 300-900°С и 300-1000°С, предпочтительно, чтобы все температуры садки кокса, агломерата и окатышей находились в диапазоне 500-800°С.

Дополнительно, специалисты в данной области техники поймут, что печь для производства чугуна в данном изобретении может содержать доменный или другие типы печей для производства чугуна, использующие кокс. Более того, окатышами в данном изобретении может также называться окомкованная руда.

В данном изобретении горячий кокс, агломерат и окатыши перемещаются прямо в печь для производства чугуна, причем процессы коксования, агломерации и скатывания спарены с работой печи для производства чугуна, и используется кислородное дутье, то есть богатый водородом высокотемпературный коксовый газ одновременно вдувается посредством кислородной фурмы в нижней части и средней и нижней части шахты печи. Таким образом, физическое тепло колош для производства чугуна используется в достаточной степени, и проблема недостаточного количества тепла в верхней части, вызванная дутьем чистым кислородом, устраняется путем использования физического тепла, привносимого высокотемпературными колошами, таким образом, что доля металла в железосодержащих колошах может быть в верхней части более 70% благодаря косвенному восстановлению, и химическая энергия газа используется в достаточной степени для снижения или устранения потерь углерода из-за прямого восстановления в нижней части, чем достигаются цели энергосбережения и снижения выбросов. В то же время, с помощью данного изобретения можно также сэкономить на охлаждающем приспособлении, что позволит компактно расположить оборудование, сэкономив, таким образом, площадь и расходы, и добиться высокой эффективности, экономии энергии, и защиты окружающей среды.

Хотя данный изобретательский замысел был показан и описан в связи с примерными вариантами осуществления данного изобретения, специалисты в данной области техники должны понимать, что различные модификации и разновидности находятся в диапазоне, защищенном данным изобретением, и не выходят за пределы существа и объема изобретения, определенные в прилагаемой формуле изобретения.

Реферат

Изобретение относится к способу производства чугуна с использованием кислорода и богатого водородом газа. Согласно способу осуществляют прямой перенос высокотемпературного кокса, горячего агломерата и горячих окатышей в печь для производства чугуна, вдувание кислорода и богатого водородом горючего газа заданной температуры в печь посредством расположенных в печи кислородной и газовой фурм. Изобретение также относится к устройству для производства чугуна с использованием кислорода и богатого водородом газа, которое включает систему сырьевых материалов, газовую систему свода печи, систему вдувания коксового газа, систему вдувания пыли, систему сухой грануляции шлака и восстановления остаточного тепла и кислородную систему. Изобретение направлено на получение чистого продукта, эффективного использования энергии и экологически приемлемых выбросов. 6 н. и 8 з.п. ф-лы, 2 ил.

Формула

прямое перемещение готового кокса, производимого коксовой печью (С1), в промежуточный бак (С3) высокотемпературного кокса с помощью приспособления (С2) перемещения высокотемпературного кокса без тушения, прямое перемещение высокотемпературного агломерата, производимого агломашиной (S1), в промежуточный бак (S3) высокотемпературного агломерата с помощью закрытого приспособления (S2) перемещения высокотемпературного агломерата без охлаждения конвейерным охладителем или циркулярным охладителем, и прямое перемещение высокотемпературных окатышей, производимых установкой (Р1) обжига окатышей, в промежуточный бак (Р3) высокотемпературных окатышей с помощью закрытого приспособления (Р2) перемещения высокотемпературных окатышей без охлаждения конвейерным охладителем или циркулярным охладителем;

перемещение высокотемпературных кокса, агломерата и окатышей в качестве колош к жаропрочному своду (2) печи поочередно и партиями через высокотемпературные воронки-весы (С4, S4 и Р4) и закрытое приспособление (1) перемещения высокотемпературных кокса, агломерата и окатышей в качестве колош посредством последовательного применения трех высокотемпературных промежуточных баков в качестве буферных и теплоизоляционных контейнеров для высокотемпературного кокса, агломерата и окатышей, а затем размещение высокотемпературных кокса, агломерата и окатышей в качестве колош в печи (3) для производства чугуна посредством жаропрочного свода (2) печи в соответствии с фактической необходимостью, где в печи (3) для производства чугуна расположено два ряда фурм, а именно нижний ряд кислородных фурм в ее нижней части и верхний ряд газовых фурм в ее средней и нижней части;

поддерживание температур кокса, агломерата и окатышей в пределах 100°С-1200°С, 100°C-1000°C и 100°C-1400°C соответственно путем использования буферных и теплоизоляционных функций трех промежуточных баков (С3, S3 и Р3);

среднее и нижнее вдувание 200-600 м3 кислорода на тонну чугуна и 20-300 м3 подогретого богатого водородом горючего газа на тонну чугуна в печь (3) для производства чугуна через нижний ряд кислородных фурм, расположенных в нижней части печи (3) для производства чугуна, и вдувание 100-600 м3 подогретого богатого водородом горючего газа на тонну чугуна в печь (3) для производства чугуна выше средней и нижней части печи (3) для производства чугуна, то есть в части, которая находится выше корня зоны когезии, причем богатый водородом горючий газ представляет собой коксовый газ или природный газ, температура вдуваемого богатого водородом горючего газа поддерживается в пределах 600-1200°С;

удаление пыли из газа, выпускаемого из свода печи при температуре 250-1200°С, посредством обеспыливающего приспособления (4) для высокотемпературного газа свода печи, с последующим теплообменом при помощи 4-6 регенеративных приспособлений теплообмена, с тем чтобы восстановить физическое тепло газа, где 2-3 регенеративных приспособления теплообмена используются для подогрева богатого водородом горючего газа, вдуваемого в печь в части, которая находится выше корня зоны когезии, а 2-3 оставшихся регенеративных приспособления теплообмена используются для подогрева богатого водородом газа, который вдувается в печь через кислородную фурму;

снижение температуры газа, выпускаемого из свода печи, до 200°С или ниже после его прохождения через 4-6 регенеративных приспособления теплообмена с последующим удалением пыли при помощи 4-30 рукавных обеспыливающих приспособлений и очищением для замены коксового газа в процессе эксплуатации коксовой печи и для изготовления окатышей и агломерата;

вдувание пыли, восстановленной обеспыливающим приспособлением (4) для высокотемпературного газа свода печи и 4-30 рукавными обеспыливающими приспособлениями, в печь (3) для производства чугуна из кислородных фурм печи для производства чугуна через бак (7) вдувания пыли, с тем чтобы устранить пылевое загрязнение; и

гранулирование высокотемпературного жидкого шлака, образуемого в печи (3) для производства чугуна, при помощи приспособления (15) грануляции шлака и теплообмена, и рекуперация физического тепла шлака, чтобы образовать пар высокого давления посредством котла (16), причем пар высокого давления приводит в движение комбинированный энергоблок (5), чтобы в сочетании с газом, выпускаемым из свода печи, вырабатывать электроэнергию.

причем коксовая печь (С1) соединена с промежуточным баком (С3) высокотемпературного кокса посредством приспособления (С2) перемещения высокотемпературного кокса, агломашина (S1) соединена с промежуточным баком (S3) высокотемпературного агломерата посредством приспособления (S2) перемещения высокотемпературного агломерата, установка (Р1) обжига окатышей соединена с промежуточным баком (Р3) высокотемпературных окатышей посредством приспособления (Р2) перемещения высокотемпературных окатышей, высокотемпературные воронки-весы (С4, S4 и Р4) соответственно соединены с отвечающими им промежуточными баками для кокса, агломерата и окатышей посредством трубопроводов или закрытого лотка, высокотемпературные воронки-весы (С4, S4 и Р4) соединены с приспособлением (1) перемещения высокотемпературных кокса, агломерата и окатышей в качестве колош посредством трубопроводов или закрытого лотка, приспособление (1) перемещения высокотемпературных кокса, агломерата и окатышей в качестве колош соединено с печью (3) для производства чугуна посредством жаропрочного бесконусного свода (2) печи, причем газовая система свода печи состоит из обеспыливающего приспособления (4) для высокотемпературного газа свода печи, 4-6 регенеративных приспособлений теплообмена, 4-30 рукавных обеспыливающих приспособлений, комбинированного энергоблока (5), и приспособления (6) для хранения газа, печь (3) для производства чугуна соединена с обеспыливающим приспособлением (4) для высокотемпературного газа посредством трубопроводов, и обеспыливающее приспособление (4) для высокотемпературного газа свода печи, регенеративные приспособления теплообмена, рукавные обеспыливающие приспособления, комбинированный энергоблок (5), и приспособление (6) для хранения газа последовательно соединены посредством трубопроводов,

причем система вдувания коксового газа состоит из коксовой печи (С1), системы (С5) очистки коксового газа, первой газодувки (8) под давлением, второй газодувки (9) под давлением, регенеративных приспособлений теплообмена и приспособления (10) для регулировки температуры вдувания газа, причем коксовая печь (С1) соединена с системой (С5) очистки коксового газа, газ после очищения системой (С5) очистки коксового газа перемещается по двум маршрутам, один из которых последовательно соединен с газодувкой (8) под давлением, регенеративным приспособлением теплообмена, приспособлением (10) для регулировки температуры вдувания газа и печью (3) для производства чугуна посредством трубопроводов, а второй последовательно соединен с газодувкой (9) под давлением, регенеративным приспособлением теплообмена и печью (3) для производства чугуна,

причем система вдувания пыли состоит из обеспыливающего приспособления (4) для высокотемпературного газа свода печи, рукавных обеспыливающих приспособлений и бака (7) для вдувания пыли, причем обеспыливающее приспособление (4) для высокотемпературного газа свода печи соединено с баком (7) для вдувания пыли посредством приспособления (12) для перемещения пыли, рукавные обеспыливающие приспособления соединены с баком (7) для вдувания пыли посредством приспособления (13) для перемещения пыли, и бак (7) для вдувания пыли соединен с печью (3) для производства чугуна,

причем система сухой грануляции шлака и восстановления остаточного тепла содержит сепаратор (14) для шлака и чугуна, приспособление (15) для теплообмена и грануляции шлака, котел (16), нагнетатель (17), и комбинированный энергоблок (5); и шлак с чугуном поступает из печи (3) для производства чугуна через желоб для шлака и чугуна в сепаратор (14) для шлака и чугуна, где разделяется на поток жидкого шлака, соединенный с приспособлением (15) для теплообмена и грануляции шлака посредством шлакового желоба, и поток расплавленного чугуна, соединенный с приспособлением (19) для перемещения расплавленного чугуна посредством желоба для чугуна, причем нагнетатель (17) соединен с приспособлением (15) для теплообмена и грануляции шлака посредством трубопроводов, приспособление (15) для теплообмена и грануляции шлака соединено с котлом (16) посредством трубопроводов и соединено с приспособлением (18) для перемещения шлака посредством заглушенной трубы, и котел (16) соединен с комбинированным энергоблоком (5), посредством трубопроводов.

транспортную тележку (100) для перемещения высокотемпературного кокса из камеры коксования (В1) коксовой печи в промежуточный бак (40),

транспортную тележку (200) для перемещения горячего агломерата из агломашины (В2) в промежуточный бак (20),

транспортную тележку (300) для перемещения горячих окатышей из установки (В3) обжига окатышей в промежуточный бак (30),

и приспособление (400) для перемещения и подъема сырьевого материала, выполненное с возможностью перемещения высокотемпературного кокса, горячего агломерата и горячих окатышей из промежуточного бака (40) высокотемпературного кокса, из промежуточного бака (20) горячего агломерата и из промежуточного бака (30) горячих окатышей в печь для производства чугуна.

перемещение горячего агломерата, полученного в агломашине (В2), в промежуточный бак (20) горячего агломерата посредством транспортной тележки (200) горячего агломерата,

перемещение горячих окатышей, полученных в установке (В3) обжига окатышей, в промежуточный бак (30) горячих окатышей посредством транспортной тележки (300) горячих окатышей; и

перемещение высокотемпературного кокса, горячего агломерата и горячих окатышей в качестве колош в печь для производства чугуна поочередно и партиями посредством приспособления (400) для перемещения и подъема сырьевого материала при использовании упомянутых промежуточных баков (40, 20 и 30) соответственно в качестве буферных и теплоизоляционных контейнеров для высокотемпературного кокса, горячего агломерата и горячих окатышей,

при этом температурные показатели высокотемпературного кокса, агломерата, окатышей, загружаемых в печь для производства чугуна, поддерживают в пределах 100-1200°С, 100-1000°С, 100-1400°С, соответственно, путем использования буферных и теплоизоляционных функций упомянутых промежуточных баков (40, 20 и 30).

приспособление для перемещения высокотемпературного кокса из коксовой печи в промежуточный бак высокотемпературного кокса,

приспособления для перемещения горячего агломерата и горячих окатышей в промежуточные баки,

воронки-весы высокотемпературного кокса, горячего агломерата и горячих окатышей, соединенные посредством трубопроводов или закрытого люка с соответствующими промежуточными баками и с жаропрочным сводом печи, выполненным с возможностью размещения высокотемпературного кокса, горячего агломерата и горячих окатышей в качестве колош в печи для производства чугуна, причем температура кокса, загружаемого в печь для производства чугуна, составляет 100°С-1200°С.

прямое перемещение высокотемпературного кокса, производимого коксовой печью, в промежуточный бак высокотемпературного кокса с помощью приспособления перемещения высокотемпературного кокса без тушения и перемещение горячего агломерата и горячих окатышей в промежуточные баки, используемые в качестве буферных и теплоизоляционных контейнеров,

последовательное перемещение высокотемпературного кокса, горячего агломерата и горячих окатышей из промежуточных баков в жаропрочный свод печи посредством воронок-весов высокотемпературного кокса, горячего агломерата и горячих окатышей и закрытого приспособления перемещения в виде трубопроводов или закрытого лотка, и

размещение через жаропрочный свод печи высокотемпературного кокса, горячего агломерата и горячих окатышей в качестве колош в печи для производства чугуна в соответствии с фактической необходимостью, причем температура кокса, загружаемого в печь для производства чугуна, составляет 100°С-1200°С.

прямое перемещение готового агломерата, производимого агломерационной печью, к промежуточному баку высокотемпературного агломерата с помощью приспособления перемещения высокотемпературного агломерата без тушения; и

последовательное перемещение высокотемпературного агломерата в жаропрочный свод печи посредством воронки-весов высокотемпературного агломерата и закрытого приспособления перемещения высокотемпературных кокса, агломерата и окатышей в качестве колош путем использования промежуточного бака высокотемпературного агломерата в качестве буферных и теплоизоляционных контейнеров для высокотемпературного агломерата, а затем размещение высокотемпературного агломерата в печи для производства чугуна через жаропрочный свод печи в соответствии с фактической необходимостью, причем температура агломерата, загружаемого в печь для производства чугуна, равняется 100°С-1000°С.

прямое перемещение готовых окатышей, производимых печью обжига окатышей, к промежуточному баку высокотемпературных окатышей с помощью приспособления перемещения высокотемпературных окатышей без тушения; и