Улучшенные профили горения для производства кокса - RU2697555C2

Код документа: RU2697555C2

Чертежи

Описание

ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Настоящая заявка испрашивает приоритет американской предварительной патентной заявки № 62/043359, поданной 28 августа 2014 г., раскрытие которой включено в настоящий документ посредством ссылки во всей ее полноте.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0002] Настоящая технология в целом относится к профилям горения коксовой печи, а также к способам и системам оптимизации работы и выхода коксовой установки.

УРОВЕНЬ ТЕХНИКИ

[0003] Кокс представляет собой твердое углеродное топливо, а также источник углерода, используемый для плавления и восстановления железной руды в производстве стали. В одном процессе, известном как «процесс коксования Томпсона», кокс производится путем периодической подачи пылевидного угля в печь, которая герметизируется и нагревается до очень высоких температур в течение от двадцати четырех до сорока восьми часов под тщательно управляемыми атмосферными условиями. Коксовальные печи использовались в течение многих лет для преобразования угля в доменный кокс. Во время процесса коксования мелко измельченный уголь нагревается при управляемых температурных условиях для удаления летучих компонентов из угля и формирования сплавленной массы кокса, имеющего предопределенные пористость и прочность. Поскольку производство кокса представляет собой периодический процесс, одновременно эксплуатируется множество коксовых печей.

[0004] Частицы угля или смесь частиц угля заряжаются в горячие печи, и уголь нагревается в этих печах для того, чтобы удалить летучие вещества (VM) из получаемого кокса. Печи с горизонтальной рекуперацией тепла (HHR) функционируют под давлением ниже атмосферного, и обычно строятся из огнеупорных кирпичей и других материалов, создавая по существу воздухонепроницаемую среду. Печи с давлением ниже атмосферного втягивают воздух снаружи печи для того, чтобы окислить летучие вещества угля и высвободить теплоту сгорания внутри печи.

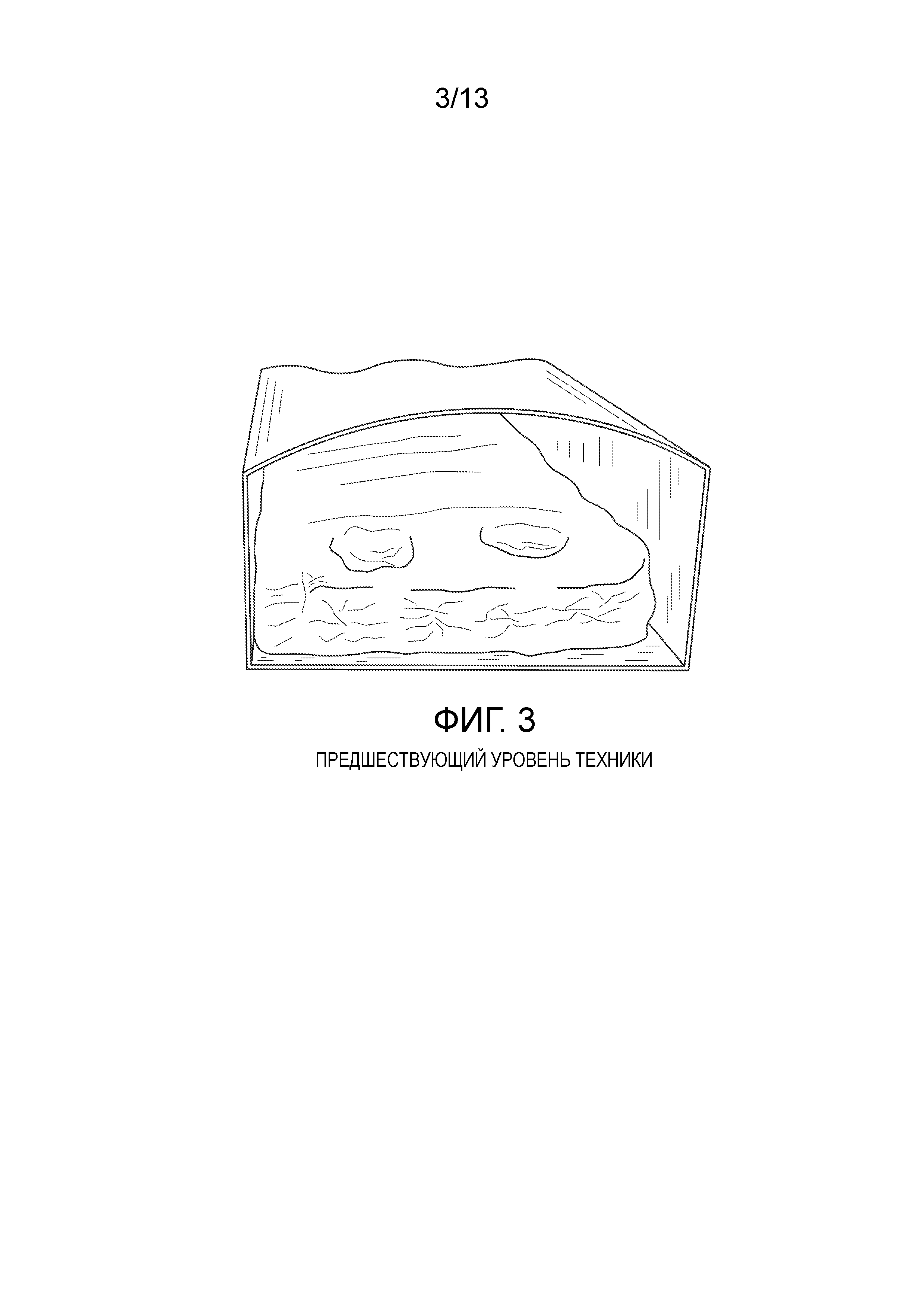

[0005] В некоторых компоновках воздух вводится в печь через демпферные отверстия или апертуры в боковой стенке или дверце печи. В области свода выше слоя угля воздух сжигается с газами VM, выделяющимися при пиролизе угля. Однако, как изображено на Фиг. 1-3, эффект всплывания, действующий на холодный воздух, входящий в камеру печи, может привести к прогару угля и к потере производительности и выхода. В частности, как показано на Фиг. 1, холодный плотный воздух, входящий в печь, опускается к поверхности раскаленного кокса. Прежде, чем воздух сможет нагреться, подняться и сгореть вместе с летучим веществом и/или рассеяться и смешаться в печи, он входит в контакт с поверхностью слоя угля и воспламеняется, создавая «участки местного перегрева», как показано на Фиг. 2. Как изображено на Фиг. 3, эти участки местного перегрева создают потери подгорания на поверхности угля, о чем свидетельствуют углубления, образующиеся в поверхности слоя угля. Соответственно, существует потребность в улучшении эффективности горения в коксовых печах.

[0006] Во многих процессах производства кокса тягой печей по меньшей мере частично управляют посредством открытия и закрытия вертикальных заслонок. Однако традиционной основой операций коксования является изменение настроек вертикальной заслонки в зависимости от времени. Например, в сорокавосьмичасовом цикле вертикальная заслонка обычно остается полностью открытой в течение приблизительно первых двадцати четырех часов цикла коксования. Затем заслонки перемещаются в первое частично ограниченное положение до истечения тридцати двух часов с начала цикла коксования. До истечения сорока часов с начала цикла коксования заслонки перемещаются во второе, еще более ограниченное положение. В конце сорокавосьмичасового цикла коксования вертикальной заслонки по существу закрываются. Такой способ управления вертикальными заслонками может оказаться негибким. Например, большие загрузки, превышающие сорок семь тонн, могут выделять в печь слишком много VM для объема воздуха, входящего в печь при широко открытых настройках вертикальной заслонки. Сгорание этой смеси VM-воздух в течение увеличенных периодов времени может заставить температуру подняться выше предельно допустимых значений, что может повредить печь. Соответственно, существует потребность в увеличении загрузки коксовых печей без превышения предельно допустимых (NTE) температур.

[0007] Тепло, образующееся в ходе процесса коксования, обычно преобразуется в энергию рекуперационными парогенераторами (HRSG), связанными с установкой коксования. Неэффективное управление профилем горения может приводить к тому, что газы VM не будут сгорать в печи, и будут попадать в общий дымоход. При этом будет впустую тратиться тепло, которое могло бы использоваться коксовальной печью для процесса коксования. Неправильное управление профилем горения может дополнительно понизить коэффициент коксообразования, а также качество кокса, производимого установкой для получения кокса. Например, многие текущие способы управления вертикальным каналом в коксовых печах ограничивают диапазоны температур подового канала, которые могут поддерживаться во время цикла коксования, что может неблагоприятно сказываться на производительности установки и качестве кокса. Соответственно, существует потребность в улучшении способа управления профилями горения коксовальных печей для того, чтобы оптимизировать работу установки коксования и ее выход.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0008] Неограничивающие и неисчерпывающие варианты осуществления настоящего изобретения, включая предпочтительный вариант осуществления, описываются со ссылками на следующие чертежи, в которых одинаковые ссылочные цифры относятся к одинаковым деталям в различных видах, если явно не указано иное.

[0009] Фиг. 1 изображает изометрический, частично прозрачный вид коксовой печи предшествующего уровня техники, имеющей впуски для воздуха в виде дверей на противоположных концах коксовой печи, а также изображает один способ, посредством которого воздух входит в печь и опускается к поверхности угля благодаря архимедовым силам.

[0010] Фиг. 2 изображает изометрический, частично прозрачный вид коксовой печи предшествующего уровня техники и области прогара поверхности слоя кокса, образующиеся за счет прямого контакта между потоками воздуха и поверхностью слоя угля.

[0011] Фиг. 3 изображает частичный вид сбоку коксовой печи и показывает примеры углублений, которые образуются на поверхности слоя кокса благодаря прямому контакту между потоком воздуха и поверхностью слоя угля.

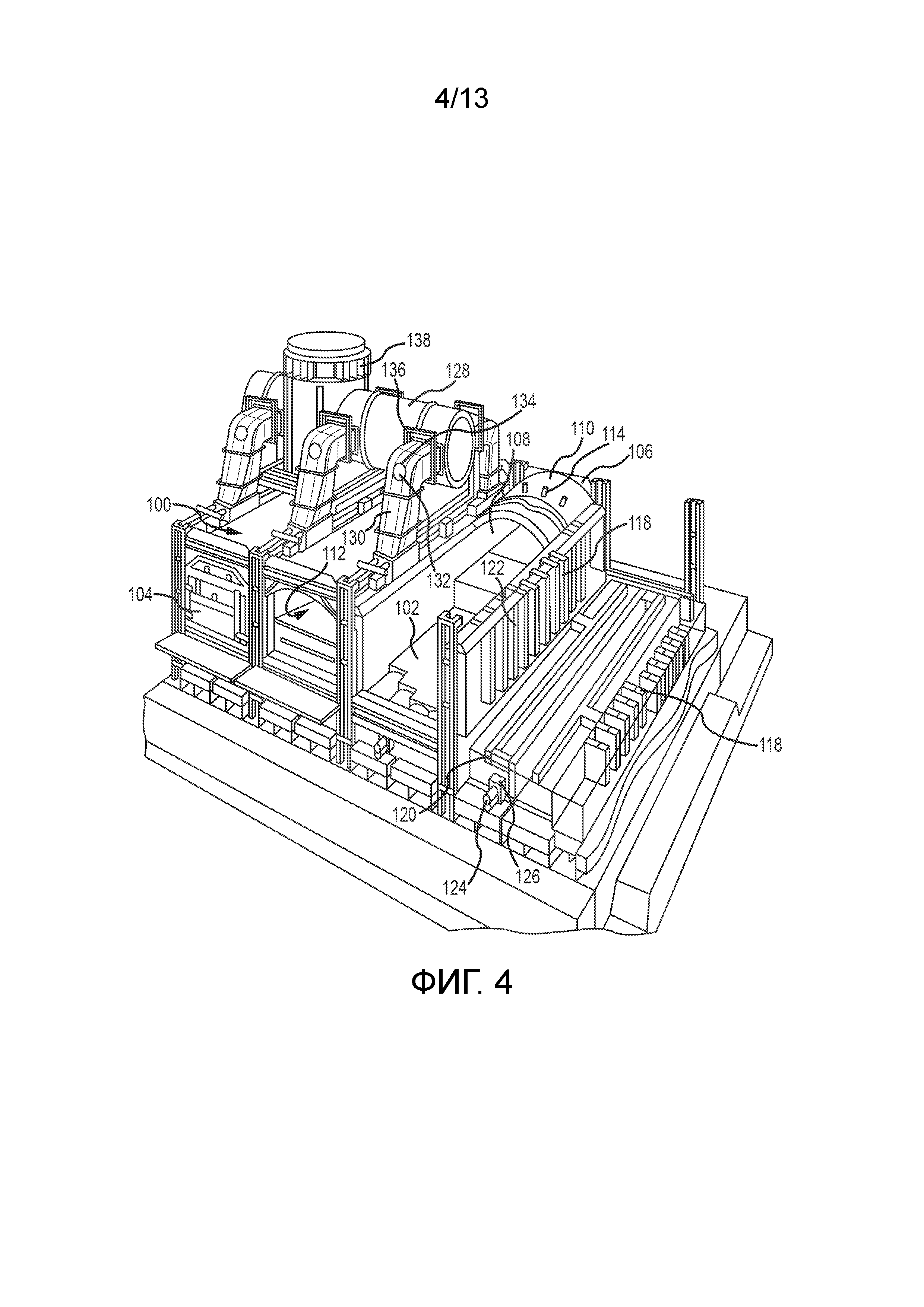

[0012] Фиг. 4 изображает изометрическое изображение с частичным разрезом части горизонтальной установки для получения кокса с рекуперацией тепла, сконфигурированной в соответствии с вариантами осуществления настоящей технологии.

[0013] Фиг. 5 изображает вид в разрезе горизонтальной коксовой печи с рекуперацией тепла, сконфигурированной в соответствии с вариантами осуществления настоящей технологии.

[0014] Фиг. 6 изображает изометрический, частично прозрачный вид коксовой печи, имеющей впуски для воздуха в своде в соответствии с вариантами осуществления настоящей технологии.

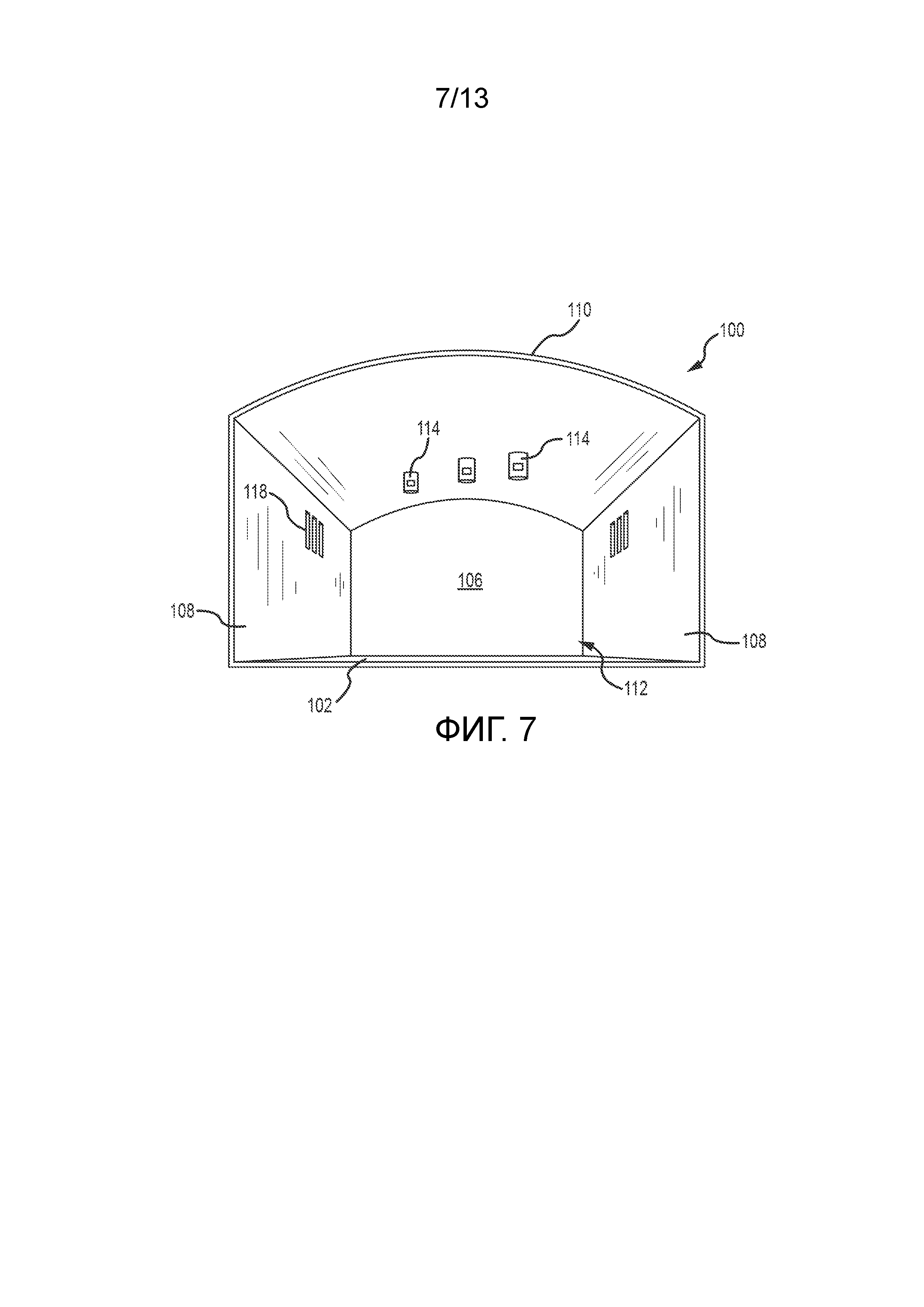

[0015] Фиг. 7 изображает частичный вид с торца коксовой печи, изображенной на Фиг. 6.

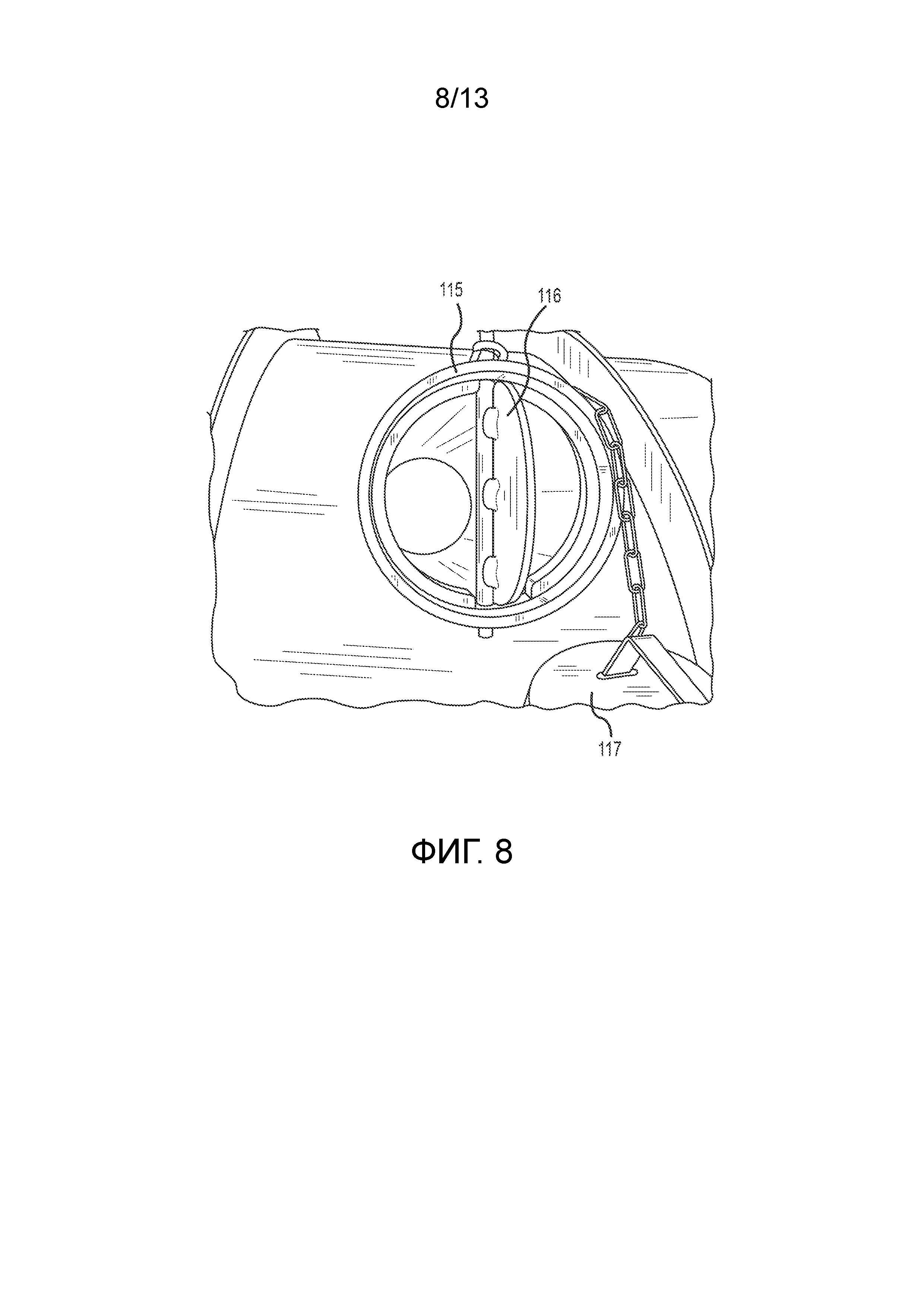

[0016] Фиг. 8 изображает вид сверху впуска для воздуха, сконфигурированного в соответствии с вариантами осуществления настоящей технологии.

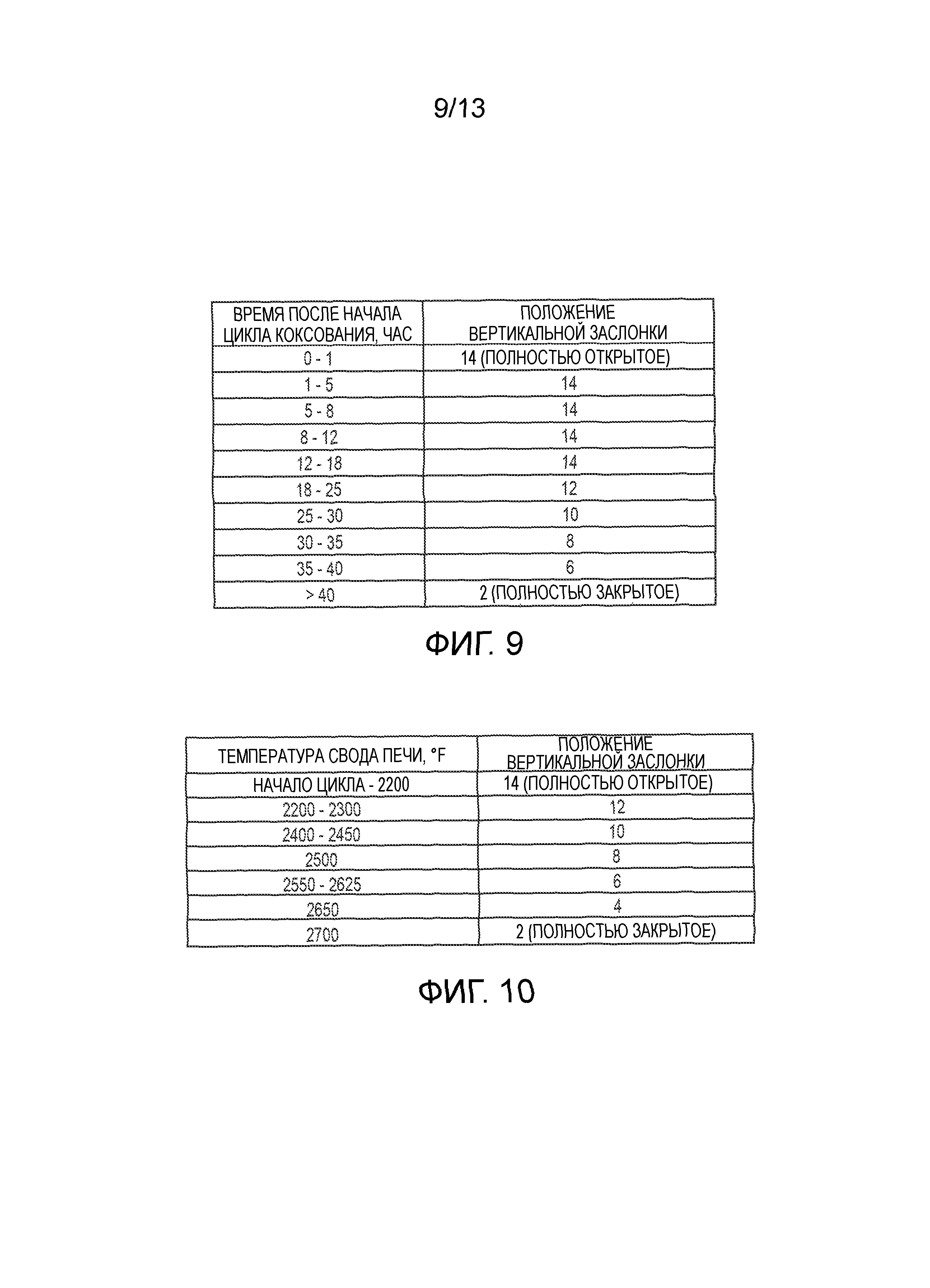

[0017] Фиг. 9 изображает традиционную операционную таблицу вертикального канала, показывающую, в каком положении должен находиться вертикальный канал в конкретные моменты времени в течение сорокавосьмичасового цикла коксования.

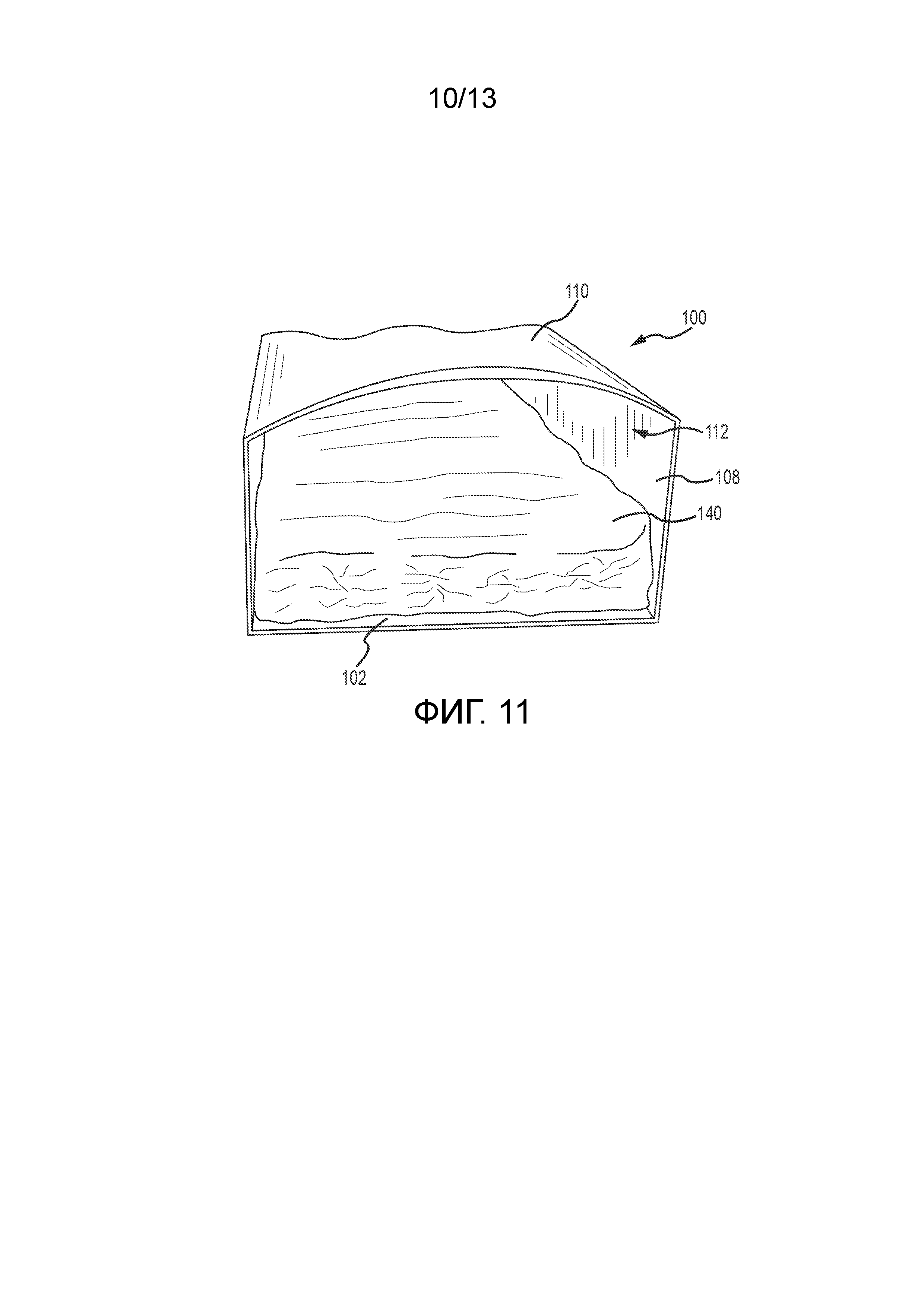

[0018] Фиг. 10 изображает операционную таблицу вертикального канала в соответствии с вариантами осуществления настоящей технологии, показывающую, в каком положении должен находиться вертикальный канал при конкретных диапазонах температур свода коксовой печи в течение сорокавосьмичасового цикла коксования.

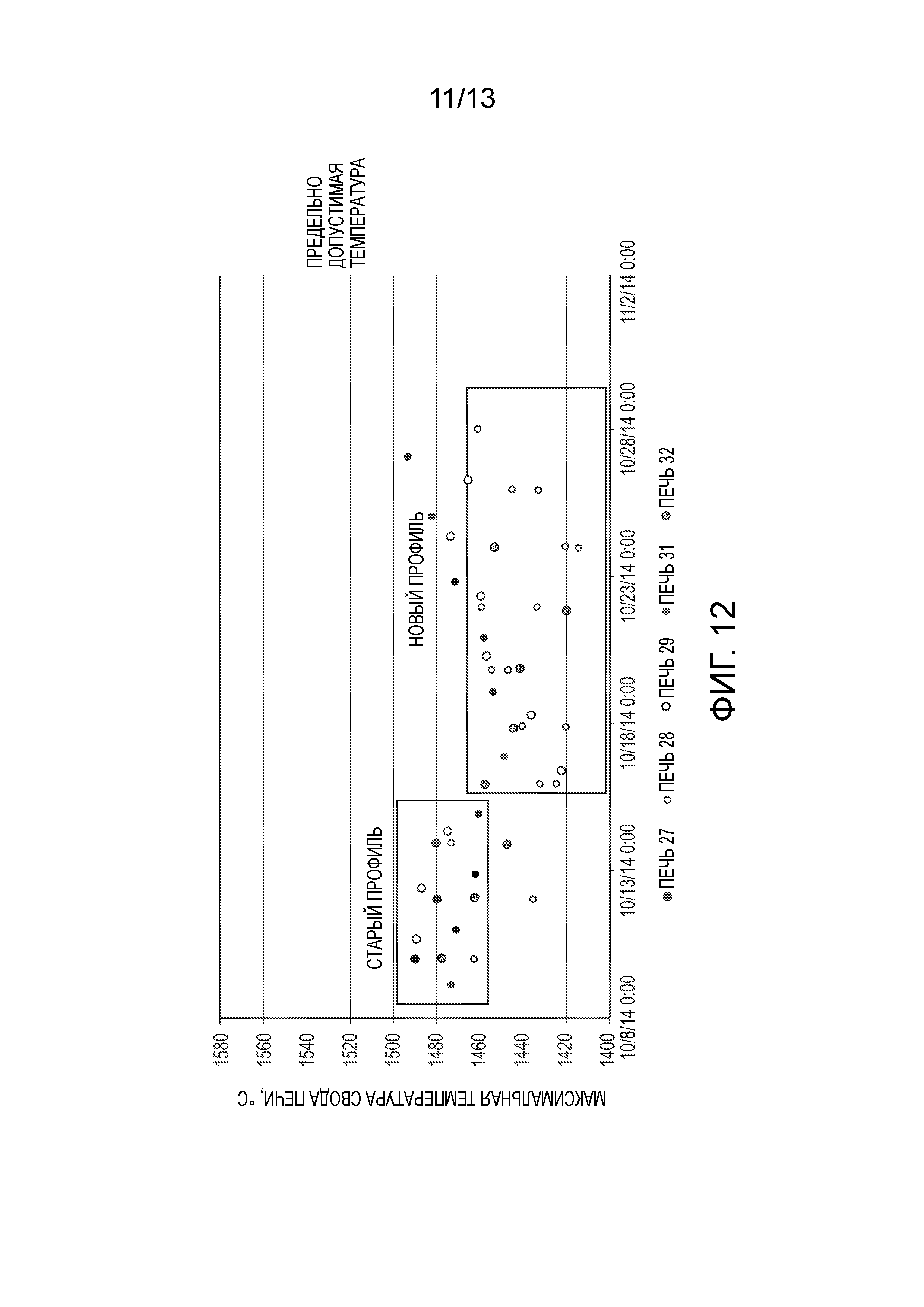

[0019] Фиг. 11 изображает частичный вид с торца коксовой печи, содержащей слой кокса, производимый в соответствии с вариантами осуществления настоящей технологии.

[0020] Фиг. 12 изображает графическое сравнение температур свода коксовой печи в зависимости от времени для традиционного профиля горения и профиля горения в соответствии с вариантами осуществления настоящей технологии.

[0021] Фиг. 13 изображает графическое сравнение тоннажа, времени коксования и коэффициента коксования для традиционного профиля горения и профиля горения в соответствии с вариантами осуществления настоящей технологии.

[0022] Фиг. 14 изображает графическое сравнение температур свода коксовой печи в зависимости от времени для традиционного профиля горения и профиля горения в соответствии с вариантами осуществления настоящей технологии.

[0023] Фиг. 15 изображает другое графическое сравнение температур подового канала коксовой печи в зависимости от времени для традиционного профиля горения и профиля горения в соответствии с вариантами осуществления настоящей технологии.

ПОДРОБНОЕ ОПИСАНИЕ

[0024] Настоящая технология в целом относится к системам и способам для оптимизации профилей горения для коксовых печей, таких как горизонтальные печи с рекуперацией тепла (HHR). В различных вариантах осуществления профиль горения по меньшей мере частично оптимизируется за счет управления распределением воздуха в коксовой печи. В некоторых вариантах осуществления распределением воздуха управляют в соответствии с отсчетами температуры в коксовой печи. В конкретных вариантах осуществления система отслеживает температуру свода коксовой печи. Перенос газов между сводом печи и подовым каналом оптимизируется для того, чтобы увеличить температуры подового канала во время цикла коксования. В некоторых вариантах осуществления настоящая технология позволяет увеличить массу загрузки коксовых печей без превышения предельно допустимых (NTE) температур путем переноса и сжигания большего количества газов VM в подовом канале. Варианты осуществления настоящей технологии включают в себя систему распределения воздуха, имеющую множество впусков для воздуха в своде, расположенных выше пода печи. Впуски для воздуха в своде выполнены с возможностью введения воздуха в камеру печи таким образом, который уменьшает прогар колоши.

[0025] Конкретные детали нескольких вариантов осуществления технологии описываются ниже со ссылками на Фиг. 4-15. Другие детали, описывающие известные структуры и системы, часто связанные с установками коксования, и в частности системы распределения воздуха, автоматизированные системы управления и коксовые печи, не описываются в следующем раскрытии для упрощения описания различных вариантов осуществления настоящей технологии. Многие из деталей, размеров, углов и других особенностей, показанных на чертежах, являются всего лишь иллюстративными для конкретных вариантов осуществления настоящей технологии. Соответственно, другие варианты осуществления могут иметь другие детали, размеры, углы и особенности без отступлений от духа или области охвата настоящей технологии. Следовательно, специалист в данной области техники соответственно поймет, что эта технология может иметь другие варианты осуществления с дополнительными элементами, или эта технология может иметь другие варианты осуществления без некоторых особенностей, показанных и описанных ниже со ссылками на Фиг. 4-15.

[0026] Как будет более подробно описано ниже, в некоторых вариантах осуществления отдельные коксовые печи 100 могут включать в себя один или более впусков для воздуха, выполненных с возможностью подачи внешнего воздуха в камеру печи, находящейся под давлением ниже атмосферного, для сжигания летучих веществ угля. Впуски для воздуха могут использоваться с или без одного или более распределителей воздуха для направления, циркуляции и/или распределения воздуха внутри камеры печи. Использующийся в настоящем документе термин «воздух» может включать в себя окружающий воздух, кислород, окислители, азот, закись азота, растворители, продукты горения, воздушные смеси, окислительные смеси, отходящий газ, рециркуляционные выбросы, пар, газы, содержащие присадки, инертные вещества, поглотители тепла, жидкофазные материалы, такие как капельки воды, многофазные материалы, такие как капельки жидкости, измельченные посредством газообразного носителя, распыленные жидкие топлива, распыленный жидкий гептан в потоке газообразного носителя, топлива, такие как природный газ или водород, охлажденные газы, другие газы, жидкости или твердые вещества, или комбинация этих материалов. В различных вариантах осуществления впуски для воздуха и/или распределительные устройства могут функционировать (то есть открывать, закрывать, модифицировать модель распределения воздуха и т.д.) в ответ на ручное управление или совместно с современными системами автоматического управления. Впуски для воздуха и/или распределители воздуха могут функционировать совместно со специализированной системой управления или могут управляться более широкой системой управления тягой, которая регулирует впуски для воздуха а воздуха и/или распределительные устройства, а также вертикальной заслонки, заслонки подового канала, и/или другие пути распределения воздуха внутри систем коксовой печи.

[0027] Фиг. 4 изображает частично разрезанное изображение части горизонтальной коксовой установки с рекуперацией тепла, сконфигурированной в соответствии с вариантами осуществления настоящей технологии. Фиг. 5 изображает вид в разрезе горизонтальной коксовой печи 100 с рекуперацией тепла, сконфигурированной в соответствии с вариантами осуществления настоящей технологии. Каждая печь 100 включает в себя открытую полость, определяемую подом 102 печи, входной дверцей 104, выходной дверцей 106, противоположной входной дверце 104, противоположными боковыми стенками 108, которые проходят вверх от пода 102 и между входной дверцей 104 и выходной дверцей 106, и сводом 110, который образует верхнюю поверхность открытой полости камеры 112 печи. Управление воздушным потоком и давлением в камере 112 печи играет значительную роль в эффективном выполнении цикла коксования. Соответственно, изображенные на Фиг. 6 и Фиг. 7 варианты осуществления настоящей технологии включают в себя одно или более впусков для воздуха 114 в своде, которые позволяют первичному воздуху для горения поступать в камеру 112 печи. В некоторых вариантах осуществления множественные впуски для воздуха 114 в своде проходят через свод 110 таким образом, чтобы выборочно обеспечить сообщение по текучей среде камеры 112 печи с окружающей средой снаружи печи 100. На Фиг. 8 один пример впуски для воздуха 115 колена вертикального канала изображен как имеющий воздушную заслонку 116, которая может быть установлена в любое из множества положений между полностью открытым и полностью закрытым положениями для того, чтобы изменять количество воздушного потока, проходящего через впуск для воздуха. Другие впуски для воздуха печи, включая отверстия в дверце для впуска воздуха и впуски для воздуха 114 в своде, включают в себя воздушные заслонки 116, которые функционируют аналогичным образом. Впуск 115 для воздуха колена вертикального канала располагается так, чтобы позволить воздуху входить в общий туннель 128, тогда как впуски в дверце для впуска воздуха и впуски для воздуха 114 в своде изменяют количество воздушного потока, входящего в камеру 112 печи. В то время как варианты осуществления настоящей технологии могут использовать впуски для воздуха 114 в своде исключительно для того, чтобы подавать первичный воздух для горения в камеру 112 печи, другие типы впусков для воздуха, такие как впуски в дверце для впуска воздуха, могут использоваться в конкретных вариантах осуществления без отступлений от аспектов настоящей технологии.

[0028] При работе летучие газы, выделяемые углем, находящимся внутри камеры 112 печи, собираются в своде и уходят вниз через нисходящие каналы 118, сформированные в одной или обеих боковых стенках 108. Нисходящие каналы 118 соединяют по текучей среде камеру 112 печи с подовым каналом 120, который располагается ниже пода 102 печи. Подовый канал 120 формирует обходной путь под подом 102 печи. Летучие газы, выделяемые углем, могут быть сожжены в подовом канале 120, образуя тем самым тепло для того, чтобы поддержать восстановление угля в кокс. Нисходящие каналы 118 соединяют по текучей средеся с вертикальными каналами 122, сформированными в одной или обеих боковых стенках 108. Вторичный воздухозаборник 124 может быть предусмотрен между подовым каналом 120 и атмосферой, и вторичный воздухозаборник 124 может включать в себя вторичную воздушную заслонку 126, которая может быть установлена в любое из множества положений между полностью открытым и полностью закрытым положениями для того, чтобы изменить количество потока вторичного воздуха, входящего в подовый канал 120. Вертикальные каналы 122 соединяются по текучей среде с общим туннелем 128 одним или более вертикальными воздуховодами 130. Третичный воздухозаборник 132 может быть предусмотрен между вертикальным воздуховодом 130 и атмосферой. Третичный воздухозаборник 132 может включать в себя третичную воздушную заслонку 134, которая может быть установлена в любое из множества положений между полностью открытым и полностью закрытым положениями для того, чтобы изменить количество потока третичного воздуха, входящего в вертикальный воздуховод 130.

[0029] Каждый вертикальный воздуховод 130 включает в себя вертикальную заслонку 136, которая может использоваться для того, чтобы управлять потоком газа через вертикальные воздуховоды 130 и внутри печи 100. Вертикальная заслонка 136 может быть установлена в любое количество положений между полностью открытым и полностью закрытым положениями для того, чтобы изменять величину тяги в печи 100. Вертикальная заслонка 136 может содержать любое управляемое автоматически или вручную устройство управления технологическим процессом или устройство блокировки отверстия (например, любую пластину, уплотнение, блок и т.д.). По меньшей мере в некоторых вариантах осуществления вертикальная заслонка 136 устанавливается в положении потока между 0 и 2, что соответствует состоянию «закрыто», и 14, что соответствует состоянию «полностью открыто». Также возможно, что даже в «закрытом» положении вертикальная заслонка 136 может все еще позволять проход небольшого количества воздуха через вертикальный воздуховод 130. Точно так же возможно, что небольшая часть заслонки 136 вертикального канала может быть установлена по меньшей мере частично внутри потока воздуха через вертикальный воздуховод 130, когда вертикальная заслонка 136 находится в «полностью открытом» положении. Следует иметь в виду, что вертикальная заслонка может принимать почти бесконечное количество положений между 0 и 14. На Фиг. 9 и Фиг. 10 некоторые примерные настройки для вертикальные заслонки 136, в порядке увеличения величины ограничения потока, включают в себя: 12, 10, 8 и 6. В некоторых вариантах осуществления номер положения потока просто отражает использование вертикального воздуховода размером четырнадцать дюймов, и каждый номер представляет собой величину открытия вертикального воздуховода 130 в дюймах. В других случаях будет подразумеваться, что шкала номера положения потока 0-14 может пониматься просто как инкрементальные настройки между открытым и закрытым положениями.

[0030] Используемый в настоящем документе термин «тяга» означает отрицательное давление относительно атмосферного давления. Например тяга величиной 0,1 дюйма водяного столба означает давление, которое на 0,1 дюйма водяного столба ниже атмосферного давления. Дюймы водяного столба представляют собой внесистемную единицу измерения давления, и традиционно используются для описания тяги в различных точках установки по производству кокса. В некоторых вариантах осуществления тяга варьируется от приблизительно 0,12 до приблизительно 0,16 дюймов водяного столба. Если тяга увеличивается или делается больше, давление еще больше опускается ниже атмосферного давления. Если тяга уменьшается, падает или понижается, давление повышается в сторону атмосферного давления. Путем управления тягой печи с помощью вертикальные заслонки 136 можно управлять воздушным потоком в печь 100 из впусков для воздуха 114 в своде, а также утечками воздуха в печь 100. Обычно, как показано на Фиг. 5, индивидуальная печь 100 включает в себя два вертикальных воздуховода 130 и две вертикальные заслонки 136, но использование двух вертикальных воздуховодов и двух вертикальных заслонок не является обязательным; система может быть спроектирована так, чтобы использовать только один вертикальный воздуховод и одну заслонку вертикального воздуховода или более двух вертикальных воздуховодов и более двух вертикальных заслонок.

[0031] При работе кокс производится в печах 100 путем сначала загрузки угля в камеру 112 печи, а затем нагревания угля в обедненной кислородом среде, возгонки летучей фракции угля, а затем окисления летучих веществ внутри печи 100 для того, чтобы извлечь и использовать содержащееся в них тепло. Летучие компоненты угля окисляются внутри печи 100 в расширенном цикле коксования и высвобождают тепло для регенеративного проведения карбонизации угля в кокс. Цикл коксования начинается, когда входная дверца 104 открывается, и уголь загружается на под 102 печи таким образом, который определяет слой угля. Тепло от печи (благодаря предыдущему циклу коксования) запускает цикл карбонизации. Во многих вариантах осуществления не используется никакого дополнительного топлива, кроме того, которое производится самим процессом коксования. Примерно половина теплопередачи к слою угля излучается вниз на верхнюю поверхность слоя угля от светящегося пламени слоя угля и излучающего свода 110 печи. Другая половина тепла передается слою угля за счет проводимости от пода 102 печи, который конвективно нагревается летучими газами в подовом канале 120. Таким образом, «волна» процесса карбонизации пластического потока угольных частиц и образования высокопрочного когезионного кокса протекает одновременно от верхней и нижней границ слоя угля.

[0032] Как правило, каждая печь 100 эксплуатируется при отрицательном давлении, так что воздух вовлекается в печь во время процесса восстановления благодаря перепаду давления между печью 100 и атмосферой. Первичный воздух для горения добавляется в камеру 112 печи для того, чтобы частично окислить летучие компоненты угля, но количество этого первичного воздуха контролируется так, чтобы только часть летучих компонентов, выделившихся из угля, сгорала в камере 112 печи, высвобождая тем самым лишь часть их энтальпии сгорания внутри камеры 112 печи. В различных вариантах осуществления первичный воздух вводится в камеру 112 печи над слоем угля через впуски для воздуха 114 в своде, причем количество первичного воздуха контролируется воздушными заслонками 116 свода. В других вариантах осуществления могут использоваться различные типы впусков для воздуха без отступлений от аспектов настоящей технологии. Например, первичный воздух может вводиться в печь через впуски для впуска воздуха, отверстия заслонок и/или апертуры в боковых стенках печи или дверцах. Независимо от типа используемого впуска для воздуха, они могут использоваться для того, чтобы поддерживать желаемый рабочий температурный режим в камере 112 печи. Увеличение или уменьшение первичного воздушного потока в камеру 112 печи с помощью заслонок впусков для воздуха будет увеличивать или уменьшать сгорание летучих веществ в камере 112 печи и, следовательно, увеличивать или уменьшать температуру.

[0033] Как показано на Фиг. 6 и Фиг. 7, коксовая печь 100 может быть снабжена впусками 114 для воздуха в своде, выполненными, в соответствии с вариантами осуществления настоящей технологии, с возможностью введения воздуха для горения через свод 110 и в камеру 112 печи. В одном варианте осуществления три впуски для воздуха 114 в своде располагаются между входной дверцей 104 печи и серединой печи 100 вдоль длины печи. Аналогичным образом три впуски для воздуха 114 в своде устанавливаются между выпускной дверцей 106 печи и серединой печи 100. Возможно, однако, что одно или более впусков для воздуха 114 в своде могут быть расположены на своде 110 печи в различных положениях вдоль длины печи. Выбранное количество и расположение впусков воздуха в своде зависят, по меньшей мере частично, от конфигурации и использования печи 100. Каждое впуск 114 для воздуха в своде может включать в себя воздушную заслонку 116, которая может быть установлена в любое из множества положений между полностью открытым и полностью закрытым положениями для того, чтобы изменять количество воздуха, входящего в камеру 112 печи. В некоторых вариантах осуществления воздушная заслонка 116 в «полностью закрытом» положении может все еще позволять небольшому количеству окружающего воздуха проходить через впуск 114 для воздуха в своде в камеру печи. Соответственно, как показано на Фиг. 8, различные варианты осуществления впусков для воздуха 114 в своде, впуски для воздуха 115 колена вертикального канала или впуска в дверце для впуска воздуха могут включать в себя крышку 117, которая может съемным образом крепиться к открытой верхней концевой части конкретного впуска воздуха. Крышка 117 может по существу предотвращать попадание осадков (таких как дождь и снег), дополнительного атмосферного воздуха и других посторонних веществ в впуске для воздуха. Возможно, что коксовая печь 100 может дополнительно включать в себя одно или более распределительных устройств, выполненных с возможностью направления/распределения потока воздуха в камеру 112 печи.

[0034] В различных вариантах осуществления впуски для воздуха 114 в своде используются для ввода окружающего воздуха в камеру 112 печи в течение цикла коксования главным образом так же, как и другие впуски для воздуха, такие как обычно расположенные внутри дверцы печи. Однако использование впусков для воздуха 114 в своде обеспечивает более однородное распределение воздуха по своду печи, что, как было показано, обеспечивает лучшее сгорание, более высокие температуры в подовом канале 120 и более поздние времена пересечения. Однородное распределение воздуха в своде 110 печи 100 уменьшает вероятность того, что воздух будет контактировать с поверхностью слоя угля и создавать участки местного перегрева, которые создают потери подгорания на поверхности угля, как изображено на Фиг. 3. Вместо этого впуски для воздуха 114 в своде по существу уменьшают образование таких участков местного перегрева, создавая однородную поверхность 140 слоя угля по мере того, как он коксуется, как изображено на Фиг. 11. В конкретных вариантах осуществления использования воздушные заслонки 116 каждого из впусков для воздуха 114 в своде устанавливаются в аналогичных положениях относительно друг друга. Соответственно, если одна воздушная заслонка 116 является полностью открытой, все воздушные заслонки 116 должны быть переведены в полностью открытое положение, а если одна воздушная заслонка 116 устанавливается в полуоткрытое положение, все воздушные заслонки 116 должны быть установлены в полуоткрытые положения. Однако в конкретных вариантах осуществления воздушные заслонки 116 могут изменять свое состояние независимо друг от друга. В различных вариантах осуществления воздушные заслонки 116 впусков для воздуха 114 в своде открываются вскоре после того, как печь 100 будет загружена, или же сразу после того, как печь 100 будет загружена. Первая регулировка воздушных заслонок 116 до положения, открытого на 3/4, выполняется в то время, когда обычно начинается горение первого отверстия в дверце. Вторая регулировка воздушных заслонок 116 до положения, открытого на 1/2, выполняется в то время, когда обычно начинается горение второго отверстия в дверце. Дополнительные регулировки выполняются на основе рабочих условий, определяемых во всей коксовой печи 100.

[0035] Частично воспламененные газы проходят из камеры 112 печи через нисходящие каналы 118 в подовый канал 120, где вторичный воздух добавляется к частично воспламененным газам. Вторичный воздух вводится через вторичный воздухозаборник 124. Количество вводимого вторичного воздуха регулируется с помощью вторичной воздушной заслонки 126. По мере того, как вводится вторичный воздух, частично воспламененные газы более полно сгорают в подовом канале 120, высвобождая тем самым остающуюся энтальпию сгорания, которая передается через под 102 печи для добавления тепла в камеру 112 печи. Полностью или почти полностью сгоревшие выхлопные газы выходят из подового канала 120 через вертикальные каналы 122, а затем текут в вертикальный воздуховод 130. Третичный воздух добавляется к выхлопным газам через третичный воздухозаборник 132, где количество вводимого третичного воздуха регулируется с помощью третичной воздушной заслонки 134 таким образом, чтобы любая остающаяся фракция несгоревших газов в выхлопных газах окислилась после третичного воздухозаборника 132. В конце цикла коксования уголь закоксовывается и карбонизируется для того, чтобы произвести кокс. Кокс предпочтительно удаляется из печи 100 через выходную дверцу 106 с использованием механической системы извлечения, такой как штанга толкателя. Наконец, кокс тушится (например, мокрым или сухим способом) и сортируется перед отправкой пользователю.

[0036] Как было обсуждено выше, управление тягой в печах 100 может быть осуществлено с помощью автоматизированных или усовершенствованных систем управления. Усовершенствованная система управления тягой, например, может автоматически управлять вертикальной заслонкой 136, которая может быть установлена в любое из множества положений между полностью открытым и полностью закрытым положениями для того, чтобы изменять величину тяги в печи 100. Автоматическая вертикальная заслонка может изменять степень открытия в ответ на рабочие условия (такие, например, как давление или тяга, температура, концентрация кислорода, скорость потока газа, выходные уровни углеводородов, воды, водорода, двуокиси углерода или отношение воды к двуокиси углерода, и т.д.), обнаруживаемые с помощью по меньшей мере одного датчика. Система автоматического управления может включать в себя один или более датчиков, относящихся к рабочим условиям установки по производству кокса. В некоторых вариантах осуществления датчик тяги в печи или датчик давления в печи определяет давление, которое указывает на тягу в печи. Как изображено на Фиг. 4 и Фиг. 5, датчик тяги в печи может быть расположен в своде 110 печи или в другом месте в камере 112 печи. Альтернативно датчик тяги в печи может быть расположен на любой из автоматических вертикальных заслонок 136, в подовом канале 120, или во входной дверце 104 печи или в выходной дверце 106 печи, или в общем туннеле 128 около или выше коксовой печи 100. В одном варианте осуществления датчик тяги в печи располагается в вершине свода 110 печи. Датчик тяги в печи может быть расположен вровень с облицовкой из огнеупорного кирпича свода 110 печи, или может проходить в камеру 112 печи из свода 110 печи. Датчик тяги обходной вытяжной трубы может обнаруживать давление, которое указывает на тягу в обходной вытяжной трубе 138 (например, в основании обходной вытяжной трубы 138). В некоторых вариантах осуществления датчик тяги обходной вытяжной трубы располагается на пересечении общего туннеля 128 и пересекающего трубопровода. Дополнительные датчики тяги могут быть установлены в других местах установки 100 для производства кокса. Например, датчик тяги в общем туннеле может использоваться для того, чтобы обнаруживать тягу в общем туннеле, указывающую на тягу во множестве печей, ближайших к этому чувствительному элементу тяги. Датчик тяги пересечения может обнаруживать давление, указывающее на тягу в одном из пересечений общего туннеля 128 и одного или более пересекающих трубопроводов.

[0037] Датчик температуры в печи может обнаруживать температуру в печи, и может быть расположен в своде 110 печи или в другом месте в камере 112 печи. Датчик температуры в подовом канале может обнаруживать температуру подового канала и располагается в подовом канале 120. Датчик температуры в общем туннеле обнаруживает температуру в общем туннеле и располагается в общем туннеле 128. Дополнительные датчики температуры или давления могут быть установлены в других местах установки 100 по производству кокса.

[0038] Датчик кислорода в вертикальном воздуховоде располагается так, чтобы обнаруживать концентрацию кислорода в выхлопных газах вертикального воздуховода 130. Датчик кислорода во входном отверстии рекуперационного парогенератора (HRSG) может быть расположен так, чтобы обнаруживать концентрацию кислорода в выхлопных газах во входном отверстии HRSG после общего туннеля 128. Датчик кислорода в главной дымовой трубе может быть расположен так, чтобы обнаруживать концентрацию кислорода в выхлопных газах в главной дымовой трубе, и дополнительные датчики кислорода могут быть установлены в других местах установки 100 по производству кокса для того, чтобы обеспечивать информацию об относительной концентрации кислорода в различных местах в системе.

[0039] Датчик расхода может обнаруживать скорость потока выхлопных газов. Датчики расхода могут быть расположены в других местах установки по производству кокса для того, чтобы обеспечивать информацию о скорости потока газа в различных местах системы. Дополнительно к этому, один или более датчиков тяги или давления, датчиков температуры, датчиков кислорода, датчиков расхода, датчиков углеводорода и/или других датчиков могут использоваться в системе 130 управления качеством воздуха или в других местах после общего туннеля 128. В некоторых вариантах осуществления несколько датчиков или автоматических систем соединяются для того, чтобы в целом оптимизировать производство кокса и его качество, а также максимизировать выход. Например, в некоторых системах одно или более из впусков для воздуха 114 в своде, заслонки 116 впусков для воздуха в своде, заслонки подового канала (вторичной заслонки 126), и/или вертикальные заслонки 136 печи могут быть связаны вместе (например, находиться в связи с общим контроллером) и их соответствующие положения могут задаваться коллективно. Таким образом, впуски для воздуха 114 в своде могут использоваться для регулировки тяги по мере необходимости с тем, чтобы управлять количеством воздуха в камере 112 печи. В дополнительных вариантах осуществления другие системные компоненты могут использоваться дополнительным образом, или эти компоненты могут управляться независимо.

[0040] Исполнительный механизм может быть выполнен с возможностью открытия и закрытия различных заслонок (например, вертикальных заслонок 136 или заслонок 116 впусков для для воздуха). Например, исполнительный механизм может быть линейным исполнительным механизмом или вращательным исполнительным механизмом. Исполнительный механизм может позволять заслонкам принимать бесконечное количество положений между полностью открытым и полностью закрытым положениями. В некоторых вариантах осуществления различные заслонки могут открываться или закрываться до различных степеней. Исполнительный механизм может перемещать заслонки среди этих положений в ответ на рабочее условие или рабочие условия, обнаруживаемые датчиком или датчиками, включенными в автоматическую систему управления тягой. Исполнительный механизм может устанавливать вертикальную заслонку 136 на основе инструкций по положению, получаемых от контроллера. Инструкции по положению могут быть сформированы в зависимости от тяги, температуры, концентрации кислорода, уровня углеводородов на выходе или скорости потока газа, обнаруживаемых одним или более датчиками, обсужденными выше; от алгоритмов управления, которые включают в себя один или более вводов датчика; от предварительно заданного расписания или от других алгоритмов управления. Контроллер может быть дискретным контроллером, связанным с единственной автоматической заслонкой или множеством автоматических заслонок, централизованным контроллером (например, распределенной системой управления или программируемой системой логического управления), или их комбинацией. Соответственно, индивидуальные впуски для воздуха 114 в своде или воздушные заслонки 116 впусков для воздуха в своде могут функционировать индивидуально или совместно с другими впусками 114 для воздуха в своде или воздушными заслонками 116 впусков для воздуха в своде.

[0041] Автоматическая система управления тягой может, например, управлять автоматической вертикальной заслонкой 136 или заслонкой 116 впуска для воздуха в своде в ответ на тягу в печи, обнаруживаемую датчиком тяги печи. Датчик тяги печи может обнаруживать тягу в печи и выводить для контроллера сигнал, указывающий на тягу в печи. Контроллер может генерировать инструкцию по положению в ответ на этот ввод датчика, и исполнительный механизм может перемещать вертикальную заслонку 136 или заслонку 116 впуска для воздуха в своде в положение, требуемое инструкцией по положению. Таким образом, система автоматического управления может использоваться для поддержания целевой тяги в печи. Аналогичным образом автоматическая система управления тягой может по мере необходимости управлять автоматическими вертикальными заслонками, заслонками воздухозаборников, заслонками HRSG и/или вентилятором тяги для того, чтобы поддерживать целевую тягу в других местах внутри установки по производству кокса (например, целевую тягу в пересечении или целевую тягу в общем туннеле). Автоматическая система управления тягой может быть переведена в ручной режим для того, чтобы позволить по мере необходимости вручную регулировать автоматические вертикальные заслонки, заслонки HRSG и/или вентилятор тяги. В других дополнительных вариантах осуществления автоматический исполнительный механизм может использоваться в комбинации с ручным управлением для того, чтобы полностью открыть или полностью закрыть путь потока. Как было упомянуто выше, впуски для воздуха 114 в своде могут быть расположены в различных местах на печи 100, и могут аналогичным образом использовать усовершенствованную систему управления.

[0042] Со ссылкой на Фиг. 9, ранее известные процедуры коксования диктуют, чтобы вертикальная заслонка 136 регулировалась в ходе сорокавосьмичасового цикла коксования на основе предопределенных моментов времени в цикле коксования. Эта методология упоминается в настоящем документе как «старый профиль», который не ограничивается идентифицированными примерными вариантами осуществления. Вместо этого старый профиль просто относится к практике регулирования вертикальные заслонки в ходе цикла коксования на основе предопределенных моментов времени. Как изображено на чертеже, обычной практикой является начинать цикл коксования с вертикальной заслонкой 136, находящейся в полностью открытом положении (положении 14). Вертикальная заслонка 136 остается в этом положении по меньшей мере первые двенадцать - восемнадцать часов. В некоторых случаях вертикальная заслонка 136 остается полностью открытой в течение первых двадцати четырех часов. Вертикальная заслонка 136 обычно устанавливается в первое частично ограниченное положение (положение 12) через восемнадцать - двадцать пять часов от начала цикла коксования. Затем вертикальная заслонка 136 устанавливается во второе частично ограниченное положение (положение 10) через двадцать пять - тридцать часов от начала цикла коксования. От тридцати до тридцати пяти часов от начала цикла коксования вертикальная заслонка устанавливается в третье частично ограниченное положение (положение 8). Затем вертикальная заслонка 136 устанавливается в четвертое ограниченное положение (положение 6) через тридцать пять - сорок часов от начала цикла коксования. Наконец, вертикальная заслонка перемещается к полностью закрытому положению через сорок часов от начала цикла коксования и до тех пор, пока процесс коксования не завершится.

[0043] В различных вариантах осуществления настоящей технологии профиль горения коксовой печи 100 оптимизируется путем регулировки положения вертикальные заслонки в соответствии с температурой свода коксовой печи 100. Эта методология упоминается в настоящем документе как «новый профиль», который не ограничивается идентифицированными примерными вариантами осуществления. Вместо этого новый профиль просто относится к практике регулирования вертикальные заслонки в ходе цикла коксования на основе предопределенных температур свода печи. Как изображено на Фиг. 10, сорокавосьмичасовой цикл коксования начинается при температуре свода печи, равной приблизительно 2200°F, с вертикальной заслонкой 136, находящейся в полностью открытом положении (положении 14). В некоторых вариантах осуществления вертикальная заслонка 136 остается в этом положении до тех пор, пока свод печи не достигнет температуры от 2200°F до 2300°F. При этой температуре вертикальная заслонка 136 перемещается в первое частично ограниченное положение (положение 12). В конкретных вариантах осуществления вертикальная заслонка 136 перемещается затем во второе частично ограниченное положение (положение 10) при температуре свода печи от 2400°F до 2450°F. В некоторых вариантах осуществления вертикальная заслонка 136 перемещается в третье частично ограниченное положение (положение 8), когда температура свода печи достигает 2500°F. Вертикальная заслонка 136 затем перемещается в четвертое ограниченное положение (положение 6) при температуре свода печи от 2550°F до 2625°F. При температуре свода печи, равной 2650°F, в конкретных вариантах осуществления, вертикальная заслонка 136 перемещается в четвертое частично ограниченное положение (положение 4). Наконец, вертикальная заслонка 136 перемещается в полностью закрытое положение при температуре свода печи, равной приблизительно 2700°F, до тех пор, пока процесс коксования не завершится.

[0044] Корреляция положения вертикальные заслонки 136 с температурой свода печи позволяет раньше закрывать вертикальную заслонку 136 в цикле коксования по сравнению с регулированием на основе предопределенных временных периодов. Это уменьшает скорость высвобождения летучих веществ и уменьшает забор кислорода, что снижает максимальную температуру свода печи. Как показано на Фиг. 12, старый профиль в целом характеризуется относительно высокими максимальными температурами свода печи, составляющими от 1460°C (2660°F) до 1490°C (2714°F). Новый профиль характеризуется максимальными температурами свода печи, составляющими от 1420°C (2588°F) до 1465°C (2669°F). Это уменьшение максимальной температуры свода печи уменьшает вероятность достижения или превышения предельно допустимых уровней, которые могут повредить печи. Этот увеличенный контроль над температурой свода печи позволяет увеличить загрузку угля в печь, что обеспечивает скорость обработки угля больше, чем проектная скорость обработки угля для коксовальной печи. Уменьшение максимальной температуры свода печи дополнительно позволяет увеличить температуры подового канала в течение цикла коксования, что улучшает качество кокса и дает возможность увеличить загрузку угля по сравнению со стандартным циклом коксования. Как изображено на Фиг. 13, тестирование продемонстрировало, что старый профиль обеспечивал коксование загрузки в 45,51 тонн за 41,3 час при максимальной температуре свода печи приблизительно 1467°C (2672°F). Новый профиль, для сравнения, обеспечил коксование загрузки в 47,85 тонн за 41,53 час при максимальной температуре свода печи приблизительно 1450°C (2642°F). Соответственно, новый профиль продемонстрировал способность коксовать большие загрузки при уменьшенной максимальной температуре свода печи.

[0045] Фиг. 14 изображает данные тестирования, которые сравнивают температуры свода коксовой печи в цикле коксования для старого профиля и нового профиля. В частности, новый профиль продемонстрировал более низкие температуры свода печи и более низкие пиковые температуры. Фиг. 15 изображает дополнительные данные тестирования, которые демонстрируют, что новый профиль показывает более высокие температуры подового канала в течение более длинных периодов времени в цикле коксования. Новый профиль достигает более низких температур свода печи и более высоких температур подового канала частично за счет того, что больше летучих веществ засасывается в подовый канал и сгорает в нем, что увеличивает температуры подового канала в цикле коксования. Увеличенные температуры подового канала, создаваемые новым профилем, дополнительно дают выгоду в скорости производства кокса и в качестве кокса.

[0046] Варианты осуществления настоящей технологии, которые увеличивают температуры подового канала, характеризуются более высоким хранением тепловой энергии в структурах, связанных с коксовой печью 100. Увеличение хранения тепловой энергии дает выгоду для последующих циклов коксования за счет сокращения их эффективных времен коксования. В конкретных вариантах осуществления времена коксования уменьшаются благодаря более высоким уровням начального поглощения тепла подом 102 печи. Предполагается, что продолжительность времени коксования является количеством времени, требуемым для того, чтобы минимальная температура слоя угля достигла приблизительно 1860°F. Температурные профили свода и подового канала регулировались в различных вариантах осуществления путем регулирования вертикальных заслонок 136 (например, для обеспечения разных уровней тяги и воздуха) и величины воздушного потока в камере 112 печи. Большее количество тепла в подовом канале 120 в конце цикла коксования приводит к поглощению большего количества энергии в структурах коксовой печи, таких как под 102 печи, что может быть значимым фактором в ускорении процесса коксования в последующем цикле коксования. Это не только уменьшает время коксования, но и за счет дополнительного подогрева может потенциально помочь избежать нарастания шлака в следующем цикле коксования.

[0047] В различных вариантах осуществления оптимизации профиля горения настоящей технологии цикл коксования в коксовальной печи 100 начинается со средней температуры подового канала, которая является более высокой, чем средняя проектная единственная температура подового канала для коксовальной печи. В некоторых вариантах осуществления это достигается путем более раннего закрытия вертикальных заслонок в цикле коксования. Это приводит к более высокой начальной температуре для следующего цикла коксования, что обеспечивает выделение дополнительных летучих веществ. В типичных операциях по коксованию дополнительные летучие вещества приводят к предельно допустимым температурам в своде коксовальной печи 100. Однако варианты осуществления настоящей технологии обеспечивают сдвиг дополнительных летучих веществ в следующую печь за счет совместного использования газа, или в подовый канал 120, что обеспечивает более высокую температуру подового канала. Такие варианты осуществления характеризуются повышением средних температур подового канала и свода печи в цикле коксования при сохранении их ниже предельно допустимых температур в любой момент времени. Это делается, по меньшей мере частично, за счет сдвига и использования избытка летучих веществ в более холодных частях печи. Например, избыток летучих веществ в начале цикла коксования может быть сдвинут в подовый канал 120 для того, чтобы сделать его более горячим. Если температуры подового канала приближаются к предельно допустимым температурам, система может сдвинуть летучие вещества в следующую печь за счет совместного использования газа, или в общий туннель 128. В других вариантах осуществления, в которых объем VM заканчивается (обычно приблизительно в середине цикла), вертикальные каналы могут быть закрыты для того, чтобы минимизировать попадание воздуха, охлаждающего коксовую печь 100. Это приводит к более высокой температуре в конце цикла коксования, что в свою очередь приводит к более высокой средней температуре для следующего цикла. Это позволяет системе выполнять коксование с более высокой скоростью, что позволяет использовать более высокие загрузки угля.

Примеры

[0048] Следующие Примеры иллюстрируют несколько вариантов осуществления настоящей технологии.

1. Способ управления профилем горения горизонтальной коксовой печи с рекуперацией тепла, содержащий:

загрузку слоя угля в камеру горизонтальной коксовой печи с рекуперацией тепла, по меньшей мере частично определяемую подом печи, противоположными дверцами печи, противоположными боковыми стенками, которые проходят вверх от пода печи между противоположными дверцами печи, и сводом печи, расположенным над подом печи;

создание в камере печи отрицательного давления для тяги так, чтобы воздух всасывался в камеру печи по меньшей мере через один впуск для воздуха, расположенный так, чтобы обеспечить сообщение по текучей среде с окружающей средой камеры горизонтальной коксовой печи с рекуперацией тепла;

инициирование цикла карбонизации слоя угля таким образом, чтобы летучие вещества высвобождались из слоя угля, смешивались с воздухом и по меньшей мере частично сгорали внутри камеры печи, вырабатывая тепло внутри камеры печи;

тягу отрицательного давления, всасывающую летучие вещества по меньшей мере в один подовый канал, находящийся ниже пода печи; причем по меньшей мере часть летучих веществ, сгорающих внутри подового канала, вырабатывает тепло внутри подового канала, которое по меньшей мере частично передается через под печи к слою угля;

тягу отрицательного давления, вытягивающую выхлопные газы по меньшей мере из одного подового канала;

обнаружение множества температурных изменений в камере печи в ходе цикла карбонизации;

уменьшение тяги отрицательного давления с помощью множества отдельных стадий уменьшения потока на основе множества температурных изменений в камере печи.

2. Способ в соответствии с примером 1, в котором тяга отрицательного давления вытягивает выхлопные газы по меньшей мере из одного подового канала по меньшей мере через один вертикальный канал, имеющий вертикальную заслонку, являющуюся выборочно перемещаемой между открытым и закрытым положениями.

3. Способ в соответствии с примером 2, в котором тяга отрицательного давления уменьшается на множестве стадий уменьшения потока путем перемещения вертикальной заслонки через множество все более ограничивающих поток положений в цикле карбонизации на основе множества различных температур в камере печи.

4. Способ в соответствии с примером 1, в котором одно из множества ограничивающих поток положений выбирается тогда, когда обнаруживается температура приблизительно от 2200°F до 2300°F.

5. Способ в соответствии с примером 1, в котором одно из множества ограничивающих поток положений выбирается тогда, когда обнаруживается температура приблизительно от 2400°F до 2450°F.

6. Способ в соответствии с примером 1, в котором одно из множества ограничивающих поток положений выбирается тогда, когда обнаруживается температура приблизительно равная 2500°F.

7. Способ в соответствии с примером 1, в котором одно из множества ограничивающих поток положений выбирается тогда, когда обнаруживается температура приблизительно от 2550°F до 2625°F.

8. Способ в соответствии с примером 1, в котором одно из множества ограничивающих поток положений выбирается тогда, когда обнаруживается температура приблизительно равная 2650°F.

9. Способ в соответствии с примером 1, в котором одно из множества ограничивающих поток положений выбирается тогда, когда обнаруживается температура приблизительно равная 2700°F.

10. Способ в соответствии с примером 1, в котором:

одно из множества ограничивающих поток положений выбирается тогда, когда обнаруживается температура приблизительно от 2200°F до 2300°F;

другое из множества ограничивающих поток положений выбирается тогда, когда обнаруживается температура приблизительно от 2400°F до 2450°F;

другое из множества ограничивающих поток положений выбирается тогда, когда обнаруживается температура, приблизительно равная 2500°F;

другое из множества ограничивающих поток положений выбирается тогда, когда обнаруживается температура приблизительно от 2550°F до 2625°F;

другое из множества ограничивающих поток положений выбирается тогда, когда обнаруживается температура, приблизительно равная 2650°F; и

другое из множества ограничивающих поток положений выбирается тогда, когда обнаруживается температура, приблизительно равная 2700°F.

11. Способ в соответствии с примером 1, в котором по меньшей мере один впуск для воздуха включает в себя по меньшей мере один впуск для воздуха в своде, расположенный в своде печи выше пода печи.

12. Способ в соответствии с примером 11, в котором по меньшей мере один впуск для воздуха в своде включает в себя воздушную заслонку, которая является выборочно перемещаемой между открытым и закрытым положениями для изменения уровня ограничения потока жидкости по меньшей мере через один впуск для воздуха в своде для.

13. Способ в соответствии с примером 1, в котором слой угля имеет вес, который превышает проектный вес слоя угля для горизонтальной коксовой печи с рекуперацией тепла; причем камера печи достигает максимальной температуры свода, которая является меньше проектной для того, чтобы не превысить максимальную температуру свода для горизонтальной коксовой печи с рекуперацией тепла.

14. Способ в соответствии с примером 13, в котором слой угля имеет вес больше, чем проектный вес холостой колоши для коксовой печи.

15. Способ в соответствии с примером 1, дополнительно содержащий:

увеличение температуры по меньшей мере одного подового канала выше проектной рабочей температуры подового канала для горизонтальной коксовой печи с рекуперацией тепла путем уменьшения тяги отрицательного давления с помощью множества отдельных стадий уменьшения потока на основе множества температурных изменений в камере печи.

16. Система для управления профилем горения горизонтальной коксовой печи с рекуперацией тепла, содержащая:

горизонтальную коксовую печь с рекуперацией тепла, имеющую камеру печи, по меньшей мере частично определяемую подом печи, противоположными дверцами печи, противоположными боковыми стенками, которые проходят вверх от пода печи между противоположными дверцами печи, сводом печи, расположенным над подом печи, и по меньшей мере один подовый канал, расположенный ниже пода печи и находящийся в сообщении по текучей среде с камерой печи;

датчик температуры, расположенный внутри камеры печи;

по меньшей мере один впуск для воздуха, расположенное так, чтобы обеспечить сообщение по текучей среде с окружающей средой камеры горизонтальной коксовой печи с рекуперацией тепла;

по меньшей мере один вертикальный канал, имеющий вертикальную заслонку, находящийся в сообщении по текучей среде по меньшей мере с одним подовым каналом; причем эта вертикальная заслонка является выборочно перемещаемой между открытым и закрытым положениями;

посредством чего тяга отрицательного давления уменьшается на множестве стадий уменьшения потока; и

контроллер, оперативно связанный с вертикальной заслонкой и выполненный с возможностью перемещения вертикальной заслонки через множество все более ограничивающих поток положений в цикле карбонизации на основе множества различных температур, обнаруживаемых датчиком температуры в камере печи.

17. Система в соответствии с примером 16, в которой по меньшей мере один впуск для воздуха включает в себя по меньшей мере один впуск для воздуха в своде, расположенное в своде печи выше пода печи.

18. Система в соответствии с примером 16, в которой по меньшей мере один впуск для воздуха в своде включает в себя воздушную заслонку, которая является выборочно перемещаемой между открытым и закрытым положениями для изменения уровня ограничения потока жидкости по меньшей мере через один впуск для воздуха в своде.

19. Система в соответствии с примером 16, в которой контроллер дополнительно служит для увеличения температуры по меньшей мере одного подового канала выше проектной рабочей температуры подового канала для горизонтальной коксовой печи с рекуперацией тепла путем перемещения вертикальной заслонки таким образом, который уменьшает тягу отрицательного давления с помощью множества отдельных стадий уменьшения потока на основе множества температурных изменений в камере печи.

20. Система в соответствии с примером 16, в которой:

одно из множества ограничивающих поток положений выбирается тогда, когда обнаруживается температура приблизительно от 2200°F до 2300°F;

другое из множества ограничивающих поток положений выбирается тогда, когда обнаруживается температура приблизительно от 2400°F до 2450°F;

другое из множества ограничивающих поток положений выбирается тогда, когда обнаруживается температура, приблизительно равная 2500°F;

другое из множества ограничивающих поток положений выбирается тогда, когда обнаруживается температура приблизительно от 2550°F до 2625°F;

другое из множества ограничивающих поток положений выбирается тогда, когда обнаруживается температура, приблизительно равная 2650°F; и

другое из множества ограничивающих поток положений выбирается тогда, когда обнаруживается температура, приблизительно равная 2700°F.

21. Способ управления профилем горения горизонтальной коксовой печи с рекуперацией тепла, содержащий:

инициирование цикла карбонизации слоя угля внутри камеры горизонтальной коксовой печи с рекуперацией тепла;

обнаружение множества температурных изменений в камере печи в ходе цикла карбонизации;

уменьшение тяги отрицательного давления в горизонтальной коксовой печи с рекуперацией тепла с помощью множества отдельных стадий уменьшения потока на основе множества температурных изменений в камере печи.

22. Способ в соответствии с примером 21, в котором тяга отрицательного давления в горизонтальной коксовой печи с рекуперацией тепла засасывает воздух в камеру печи по меньшей мере через один впуск для воздуха, расположенное так, чтобы обеспечить сообщение по текучей среде с окружающей средой камеры горизонтальной коксовой печи с рекуперацией тепла.

23. Способ в соответствии с примером 21, в котором тяга отрицательного давления уменьшается путем приведения в действие вертикальной заслонки, связанной по меньшей мере с одним вертикальным каналом, находящимся в сообщении по текучей среде с камерой печи.

24. Способ в соответствии с примером 23, в котором тяга отрицательного давления уменьшается на множестве стадий уменьшения потока путем перемещения вертикальной заслонки через множество все более ограничивающих поток положений в цикле карбонизации на основе множества различных температур в камере печи.

25. Способ в соответствии с примером 21, дополнительно содержащий:

увеличение температуры по меньшей мере одного подового канала, который находится в открытом сообщении по текучей среде с камерой печи, выше проектной рабочей температуры подового канала для горизонтальной коксовой печи с рекуперацией тепла путем уменьшения тяги отрицательного давления с помощью множества отдельных стадий уменьшения потока на основе множества температурных изменений в камере печи.

26. Способ в соответствии с примером 21, в котором слой угля имеет вес, который превышает проектный вес холостой колоши для горизонтальной коксовой печи с рекуперацией тепла; причем камера печи достигает во время цикла карбонизации максимальной температуры свода, которая является меньше проектной для того, чтобы не превысить максимальную температуру свода для горизонтальной коксовой печи с рекуперацией тепла.

27. Способ в соответствии с примером 26, дополнительно содержащий:

увеличение температуры по меньшей мере одного подового канала, который находится в открытом сообщении по текучей среде с камерой печи, выше проектной рабочей температуры подового канала для горизонтальной коксовой печи с рекуперацией тепла путем уменьшения тяги отрицательного давления с помощью множества отдельных стадий уменьшения потока на основе множества температурных изменений в камере печи.

28. Способ в соответствии с примером 27, в котором слой угля имеет вес, который превышает проектный вес холостой колоши для горизонтальной коксовой печи с рекуперацией тепла, определяя скорость обработки угля большую, чем проектная скорость обработки угля для горизонтальной коксовой печи с рекуперацией тепла.

[0049] Хотя настоящая технология была описана с конкретным использованием некоторых структур, материалов и методологических стадий, следует понимать, что настоящее изобретение, определенное в приложенной формуле изобретения, не обязательно ограничивается этими конкретными описанными структурами, материалами и/или стадиями. Вместо этого эти конкретные аспекты и стадии описываются как формы осуществления настоящего изобретения. Кроме того, некоторые аспекты новой технологии, описанной в контексте конкретных вариантов осуществления, могут быть скомбинированы или удалены в других вариантах осуществления. Кроме того, в то время как преимущества, связанные с некоторыми вариантами осуществления настоящей технологии, были описаны в контексте этих вариантов осуществления, другие варианты осуществления также могут иметь такие преимущества, и не все варианты осуществления обязательно должны иметь такие преимущества, чтобы оставаться в рамках настоящей технологии. Соответственно, данное раскрытие и связанная с ним технология могут охватывать другие варианты осуществления, не показанные или не описанные явно в настоящем документе. Таким образом, данное раскрытие ограничивается лишь приложенной формулой изобретения. Если явно не указано иное, все числа или выражения, такие как те, которые выражают размеры, физические свойства и т.д., используемые в данном описании (отличающиеся от формулы изобретения), во всех случаях понимаются как модифицированные термином «приблизительно». По меньшей мере, а не как попытка ограничить применение данной доктрины эквивалентов формулы изобретения, каждый численный параметр, упомянутый в описании или в формуле изобретения, который модифицирован термином «приблизительно», должен рассматриваться по меньшей мере в свете количества указанных значащих цифр и с применением обычных методик округления. Кроме того, все диапазоны, раскрытые в настоящем документе, должны пониматься как охватывающие и обеспечивающие поддержку для формулы изобретения, которые указывают любые и все поддиапазоны или любые и все индивидуальные значения, включенные в них. Например, заявленный диапазон от 1 до 10 должен рассматриваться как включающий в себя и обеспечивающий поддержку для тех пунктов формулы изобретения, которые перечисляют любые и все поддиапазоны или индивидуальные значения, которые находятся и/или включены между минимальным значением 1 и максимальным значением 10; то есть все поддиапазоны, начинающиеся с минимального значения 1 или больше и заканчивающиеся максимальным значением 10 или меньше (например, от 5,5 до 10, от 2,34 до 3,56 и т.д.) или любые значения от 1 до 10 (например 3, 5,8, 9,9994 и т.д.).

Реферат

Изобретение относится к профилям горения коксовой печи, а также к способам и системам оптимизации работы и выхода коксовой установки. Способ содержит: загрузку слоя угля в камеру горизонтальной коксовой печи с рекуперацией тепла; создание в камере печи отрицательного давления для тяги так, чтобы воздух всасывался в камеру печи через по меньшей мере один впуск для воздуха, расположенный для размещения камеры печи в сообщении по текучей среде с окружающей средой горизонтальной коксовой печи с рекуперацией тепла. Затем инициирование цикла карбонизации слоя угля таким образом, чтобы летучее вещество высвобождалось из слоя угля, смешивалось с воздухом и по меньшей мере частично сгорало внутри камеры печи, вырабатывая тепло внутри камеры печи. Всасывание посредством тяги отрицательного давления летучего вещества в по меньшей мере один подовый канал, находящийся ниже пода печи, причем по меньшей мере часть летучего вещества, сгорающая внутри подового канала, вырабатывает тепло внутри подового канала, которое по меньшей мере частично передается через под печи к слою угля. Втягивание посредством тяги отрицательного давления отходящих газов из по меньшей мере одного подового канала, измерение температуры в камере печи и обнаружение множества последовательных температурных изменений в ходе цикла карбонизации. Далее уменьшение тяги отрицательного давления с помощьюмножества последовательных отдельных стадий уменьшения потока в ответ на обнаружение каждого из множества последовательных температурных изменений до тех пор, пока измеренная температура не достигнет пиковой температуры, при которой тяга отрицательного давления снижается до минимального значения. Технический результат заключается в выполнении коксования с более высокой скоростью, что позволяет использовать более высокие загрузки угля. 3 н. и 24 з.п. ф-лы, 15 ил.

Формула

Документы, цитированные в отчёте о поиске

Система распределения воздуха для вторичного горения в коксовальных печах в зависимости от отношения температур свода и пода

Комментарии