Установка для производства древесного угля - RU2656039C1

Код документа: RU2656039C1

Чертежи

Описание

Изобретение относится к производству древесного угля, а именно к способам и устройствам пиролиза углесодержащего материала, например древесины в ретортах.

Известна установка для производства древесного угля (патент RU №2180345), состоящая из печной камеры с топочным устройством, над которым установлена реторта с отверстиями для выхода парогазов, расположенными в нижней части реторты и сообщенными с печной камерой, и канала для подачи пара в полость реторты. При этом она снабжена теплогенератором, реторта выполнена в виде трубы, проходящей через печную камеру, с загрузочным люком, устройством для подачи древесины, первой заслонкой перед входом в печную камеру, второй заслонкой и разгрузочным люком после выхода из печной камеры. В печной камере установлены направляющие переборки, разделяющие ее собственно на топочное пространство, камеру пиролиза и камеру дожигания, соединенную с теплогенератором, причем в камере дожигания установлено устройство для подачи воздуха.

Недостатком данного изобретения является отсутствие разрежения в реторте, что препятствует бескислородности процесса пиролиза, а соответственно, снижение качества продукта. Также система подачи и перемещения сырья несовершенна и предполагает неравномерность процесса по объему реторты.

Наиболее близким по технической сущности является изобретение «Способ и установка для получения древесного угля» (патент RU №2312123), выбранный в качестве прототипа. Установка для получения древесного угля пиролизом из углеродосодержащего сырья, например древесины, содержащая ретортную печь, выполненную многопозиционной по числу стадий процесса и снабженную таким же количеством герметично нагреваемых реторт с патрубками для отвода смеси горючих газов в приемный коллектор ресивера для утилизации и/или сжигания в топке; устройства выгрузки готового продукта. Реторты установлены в отдельные последовательно установленные топочные камеры топки с разной температурой нагрева, сообщающиеся между собой газоходами, входные и выходные отверстия которых каждой камеры расположены на различных уровнях. Установка снабжена площадкой для охлаждения реторт с готовым продуктом, грузоподъемным устройством для перемещения реторт между загрузочной площадкой, топочными камерами и кантователем для выгрузки реторт, снабженным приемным бункером готового продукта.

Недостатками прототипа являются сложный процесс перемещения реторт из одной камеры в другую, требующий дополнительных затрат времени. Отсюда - низкая производительность. Сниженное качество продукции в результате резкого перепада температур при перемещении сырья из одной камеры в другую.

Сравнительный анализ предлагаемого изобретения и прототипа показал:

устройства имеют конструктивную схожесть признаков, позволяющих осуществлять разделения процесса на этапы. Это наличие реторт, установленных в отдельные последовательно установленные топочные камеры с разной температурой нагрева, сообщающиеся между собой газоходами, входные и выходные отверстия которых в каждой камере расположены на различных уровнях; наличие нескольких печей для нагревания и поддержания в топочных камерах разных температурных режимов.

Признаки изобретения, являющиеся отличительными, это, во-первых, герметичность камер и разрежение, создаваемое внутри них, которое позволяет извлекать парогазовую смесь и входящие в ее состав летучие вещества полностью и достигать этим высокого качества сырья. Во-вторых, применение шнеков для измельчения сырья. При производстве угля камеры с сырьем не перемещают из одной температурной зоны в другую, как в прототипе, а перемещают сырье внутри камер с помощью шнеков, тем самым измельчая его и подготавливая для брикетирования. Кроме того, сравнительный анализ заявляемого изобретения как с прототипом, так и с другими техническими решениями показал, что конструкция реторт и ретортных узлов, предлагаемая в изобретении, является новой и ранее в технике не применялась. Ретортный узел в совокупности с другими признаками изобретения работает на осуществление поставленной задачи.

Задача изобретения - повышение качества продукта и производительности. Указанная задача решается за счет того, что установка для производства древесного угля содержит отдельные последовательно установленные камеры с разной температурой нагрева, сообщающиеся между собой трубами, входные и выходные отверстия которых расположены на различных уровнях; с установленными в камерах ретортами; устройства подачи сырья и выгрузки готового продукта; внутри реторт расположены шнеки; реторты внутри каждой камеры соединены между собой трубами для вывода парогазов и трубными переборками для пересыпания сырья, вмонтированными в отверстия боковых цилиндрических поверхностей реторт; реторты каждой камеры соединены с конденсатором, расположенным вне камеры; компрессором отрицательного давления, создающим вакуум в установке, последовательно соединенным с конденсатором; резервуар для сбора очищенного пиролизного газа, последовательно соединенный с компрессором; соединенный с компрессором и соответствующей камерой котел, обеспечивающий необходимый температурный режим соответствующей камеры; емкость для сбора пиролизной жижки, соединенную с конденсаторами всех трех камер.

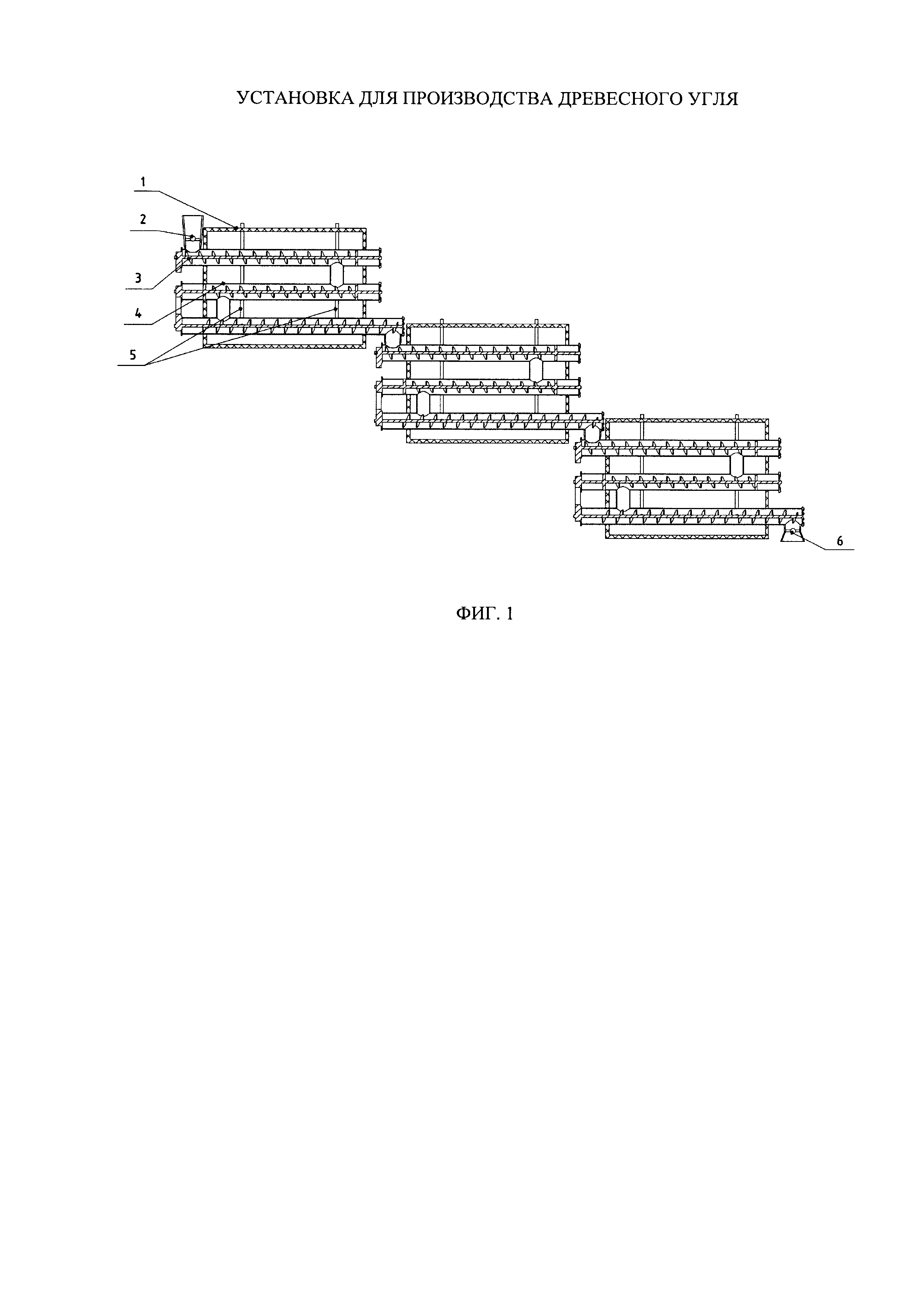

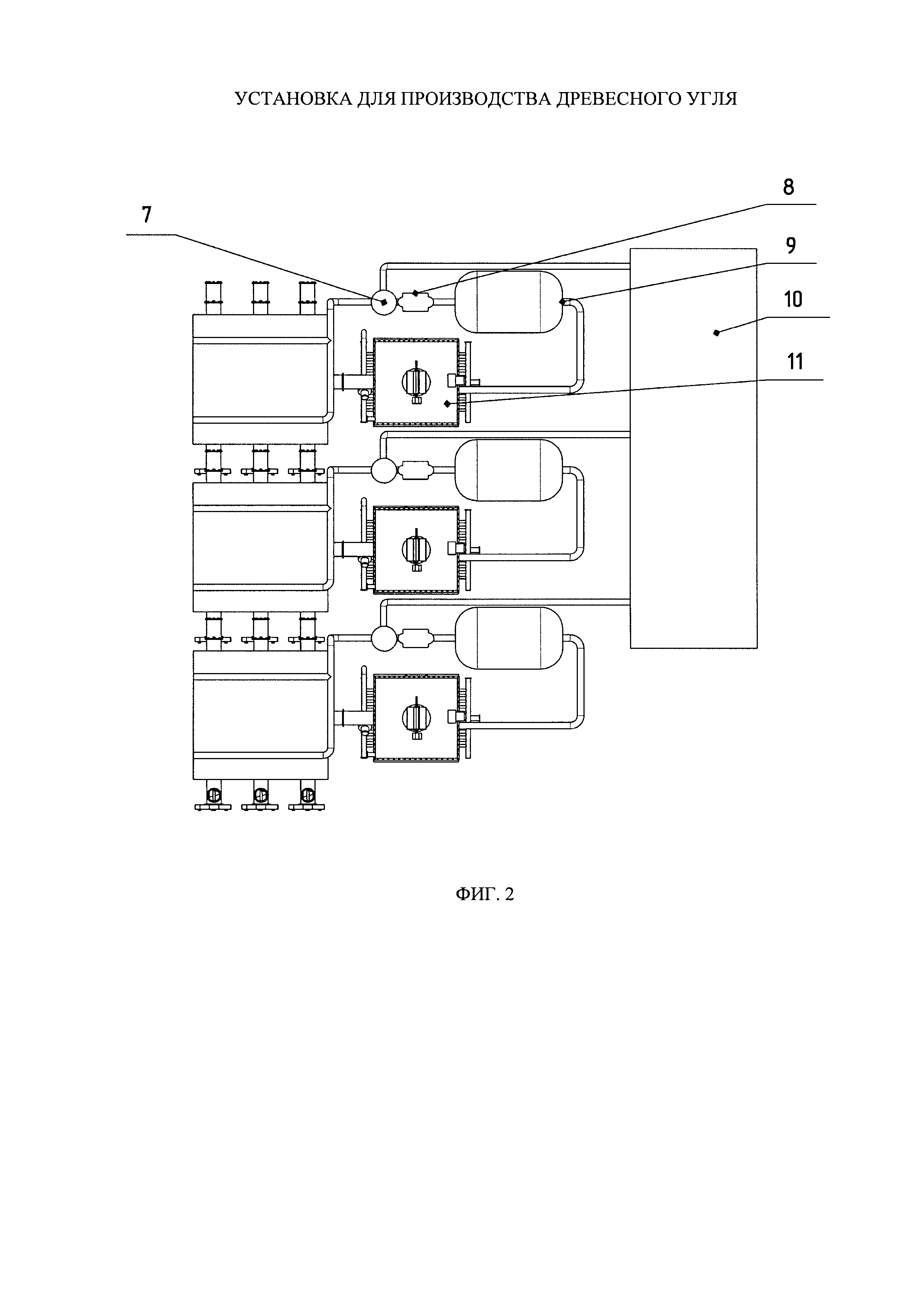

Суть изобретения поясняется чертежами, где

на фиг. 1 изображен боковой разрез заявляемой установки для производства древесного угля;

на фиг. 2 изображен вид установки сверху.

Установка состоит из трех камер 1. В первой происходит процесс влагоотделения, во второй - пиролиз, в третьей - прокалка. Оптимальный температурный режим каждой камеры установлен экспериментально. Время переработки также определяется экспериментально. Каждая камера 1 содержит расположенные внутри нее цилиндрические реторты 4; расположенные внутри реторт 4 шнеки 3; трубы 5 для вывода парогазов, вмонтированные в отверстия боковых цилиндрических поверхностей реторт 4 и таким образом образующие воздушные каналы, соединяющие реторты внутри камеры 1 между собой; конденсатор парогазов 7, расположенный вне камеры 1, соединенный с ретортами 4 соответствующей печи посредством общей трубы, в которую сведены все ее трубы 5 для вывода парогазов; компрессор отрицательного давления 8, последовательно соединенный с конденсатором 7 и также расположенный вне камеры 1, который служит для создания вакуума во всем объеме реторт 4; резервуар для сбора очищенного пиролизного газа 9, последовательно соединенный с компрессором 8; соединенный с компрессором 8 котел 11, обеспечивающий дожиг очищенного пиролизного газа и необходимый температурный режим соответствующей камеры 1, при этом котлы 11 обеспечивают разную температуру своих камер 1 для соблюдения ступенчатости процесса; емкость для сбора пиролизной жижки 10, соединенную с конденсаторами 7 всех трех камер 1. Устройство содержит герметичные шлюзовые затворы подачи сырья 2 и выгрузки готового продукта 6, расположенные вне камер 1.

Реторта 4 состоит из цилиндрической трубы, с расположенным внутри нее шнеком 3. Каждая печь 1 содержит как минимум одну реторту, максимальное количество определяется поставленными задачами и оптимальностью процесса производства. В предлагаемом изобретении ретортный узел каждой камеры 1 состоит из трех реторт 4, соединенных трубными переборками для пересыпания сырья. Перемещение сырья из одной реторты в другую и одновременно его измельчение осуществляется посредством шнеков 3. Подшипниковый узел выведен за пределы печи в холодную зону, это позволяет обеспечить его долговечность.

Установка работает следующим образом.

Перед подачей в установку сырье подготавливают и подают однородным с одинаковой влажностью. Камеры 1 с помощью котлов 11 нагревают до нужных температур. Через герметичный шлюзовой затвор подачи сырья 2 подготовленное сырье подается в верхнюю реторту 4 ретортного узла камеры 1, в которой происходит процесс влагоотделения. При этом соответствующий котел 11 обеспечивает в данной камере 1 нагрев и поддержание температуры до 300-350°C. Опил нулевой влажности перемещается по объему реторт 4, пересыпаясь из одной в другую при помощи шнеков 3 и трубных переборок, нагреваясь в следующей камере 1 до температуры 450-470°C. Происходит процесс пиролиза, в результате которого активно выделяется пиролизный газ, который по трубам 5 поступает в конденсатор 7, где подвергается разделению на фракции. С помощью компрессора отрицательного давления 8, создающего разрежение во всей системе, чистый пиролизный газ отправляется сначала в резервуар для сбора очищенного пиролизного газа 9, а затем возвращается в цикл как топливо (порционно подается в котел 11 для дожига), а пиролизная жижка перекачивается в резервуар 10 для хранения и переработки. Прошедшее процесс пиролиза во второй камере 1 сырье попадает в третью камеру 1, где происходит процесс прокалки и карбонизации при температуре 550-570°C, на данном этапе повышается содержание углерода и сырье превращается в готовый продукт. Готовый древесноугольный порошок удаляется при помощи герметичного шлюзового затвора выгрузки 6.

Таким образом, технический эффект заключается в возможности исключить зольность и летучие вещества за счет герметичности всей системы и, в частности, герметичности реторт камеры пиролиза и разрежения, создаваемого внутри них, которое позволяет извлекать парогазовую смесь и входящие в ее состав летучие вещества полностью, и достигать этим высокое качество продукта. Равномерное и непрерывное перемещение и перемешивание сырья по всему объему реторт также позволяет получить высококачественный древесный уголь и повысить производительность. Процесс четко разделен по этапам, с возможностью гибкого контроля показателей, влияющих на качество продукции, процесс на каждом этапе проходит под разрежением, с установлением и поддержанием в каждой камере своего температурного режима, отличного от других. Это обеспечивает более высокую скорость производства.

Реферат

Изобретение относится к производству древесного угля, а именно к способам и устройствам пиролиза углесодержащего материала, например древесины в ретортах. Установка для производства древесного угля, содержащая отдельные последовательно установленные камеры с разной температурой нагрева, сообщающиеся между собой трубами, входные и выходные отверстия которых расположены на различных уровнях; с установленными в камерах ретортами; устройства подачи сырья и выгрузки готового продукта, при этом внутри реторт расположены шнеки; реторты внутри каждой камеры соединены между собой трубами для вывода парогазов и трубными переборками для пересыпания сырья, вмонтированными в отверстия боковых цилиндрических поверхностей реторт; реторты каждой камеры соединены с конденсатором, расположенным вне камеры; компрессором отрицательного давления, создающим вакуум в установке, последовательно соединенным с конденсатором; резервуар для сбора очищенного пиролизного газа, последовательно соединенный с компрессором; соединенный с компрессором и соответствующей камерой котел, обеспечивающий необходимый температурный режим соответствующей камеры; емкость для сбора пиролизной жижки, соединенную с конденсаторами всех трех камер. Технический результат - повышение качества продукта и производительности. 2 ил.

Комментарии