Пневматическая шина и способ ее изготовления - RU2423239C1

Код документа: RU2423239C1

Чертежи

Описание

ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННУЮ ЗАЯВКУ

Настоящее описание относится к объектам, содержащимся в заявке на патент Японии No. 2008-322470, поданной 18 декабря 2008, которые полностью включены в данное описание путем ссылки.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к пневматической шине и способу изготовления пневматической шины, которая используется для транспортных средств, таких как легковые автомобили, грузовые автомобили и автобусы.

ИЗВЕСТНЫЙ УРОВЕНЬ ТЕХНИКИ

Обычно при изготовлении пневматической шины лист резиновой смеси, имеющий длину, равную длине окружности шины, соответствующей радиальному размеру шины в дюймах, образуют посредством разрезания ленты резиновой смеси, имеющей ширину, соответствующую длине окружности шины, на отрезки с длиной, соответствующей размеру шины по ширине, лист резиновой смеси наматывают вокруг формообразующего барабана и оба конца листа резиновой смеси в направлении вдоль окружности шины соединяют внахлестку на нем и, таким образом, компоненты шины, такие как внутренний герметизирующий слой и каркас, образуют на формообразующем барабане. Пример такого способа изготовления раскрыт в документе JP-А-8-150670.

Однако, поскольку лента резиновой смеси имеет большую ширину, соответствующую длине окружности шины, она неудобна для транспортировки и хранения, и, кроме того, когда должны быть изготовлены шины, имеющие другой радиальный размер шины в дюймах, необходимо заменять ленту резиновой смеси на другую ленту резиновой смеси с другой шириной, и данная операция замены занимает продолжительное время, что неблагоприятно.

В качестве известной контрмеры ленту резиновой смеси с малой шириной используют посредством разделения листа резиновой смеси в направлении вдоль окружности шины и соединения раздельных листов внахлестку и, когда шина с другим радиальным размером шины в дюймах должна быть изготовлена, ленту резиновой смеси, соответствующую части раздельных листов резиновой смеси, используют как общую с тем, чтобы уменьшить время замены посредством замены только ленты резиновой смеси, не используемой как общая. Пример подобной технологии раскрыт в документе JP-А-2006-150684.

Тем не менее, когда лист резиновой смеси, разделенный в направлении вдоль окружности шины, используют, как в обычном способе, число соединенных внахлестку частей листа резиновой смеси будет больше, поскольку он дополнительно разделен, и, если соединенные внахлестку части элементов, наложенные друг на друга в радиальном направлении шины, такие как внутренний герметизирующий слой и каркас, перекрывают друг друга, однородность шины ухудшается, что неблагоприятно.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Одна из целей настоящего изобретения заключается в разработке пневматической шины и способа изготовления пневматической шины, в котором даже в том случае, когда используется лист резиновой смеси, разделенный в направлении вдоль окружности шины, время замены, необходимое для обеспечения возможности изготовления шины, отличающейся по радиальному размеру шины в дюймах, может быть сокращено и однородность шины может быть улучшена.

В соответствии с одним аспектом изобретения разработана пневматическая шина, включающая в себя: множество слоев из листов резиновой смеси, наложенных друг на друга в радиальном направлении шины, при этом слои из листов резиновой смеси включают в себя первый слой и второй слой, причем каждый из первого слоя и второго слоя включает в себя множество раздельных листов, соединенных внахлестку в местах соединения внахлестку, разделяющих длину окружности в направлении вдоль окружности шины на части с длинами, имеющими целочисленные величины, при этом сумма длин по существу соответствует номинальному диаметру пневматической шины, и при этом обеспечено смещение мест соединений внахлестку первого слоя и мест соединений внахлестку второго слоя относительно друг друга в направлении вдоль окружности шины для того, чтобы указанные места не перекрывали друг друга.

В соответствии с другим аспектом изобретения разработан способ изготовления пневматической шины, при этом способ включает в себя: наложение множества слоев из листов резиновой смеси друг на друга в радиальном направлении шины, при этом слои из листов резиновой смеси включают в себя первый слой и второй слой, причем каждый из первого слоя и второго слоя образован множеством раздельных листов, соединенных внахлестку в местах соединений внахлестку, разделяющих длину окружности в направлении вдоль окружности шины на части с длинами, имеющими целочисленные величины, при этом сумма длин по существу соответствует номинальному диаметру пневматической шины, и при этом обеспечивают смещение мест соединений первого слоя внахлестку и мест соединений второго слоя внахлестку относительно друг друга в направлении вдоль окружности шины для того, чтобы указанные места не перекрывали друг друга.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Общая конфигурация, в которой реализованы различные признаки изобретения, будет описана со ссылкой на чертежи. Чертежи и соответствующее описание представлены для иллюстрации вариантов осуществления изобретения, а не для ограничения объема изобретения.

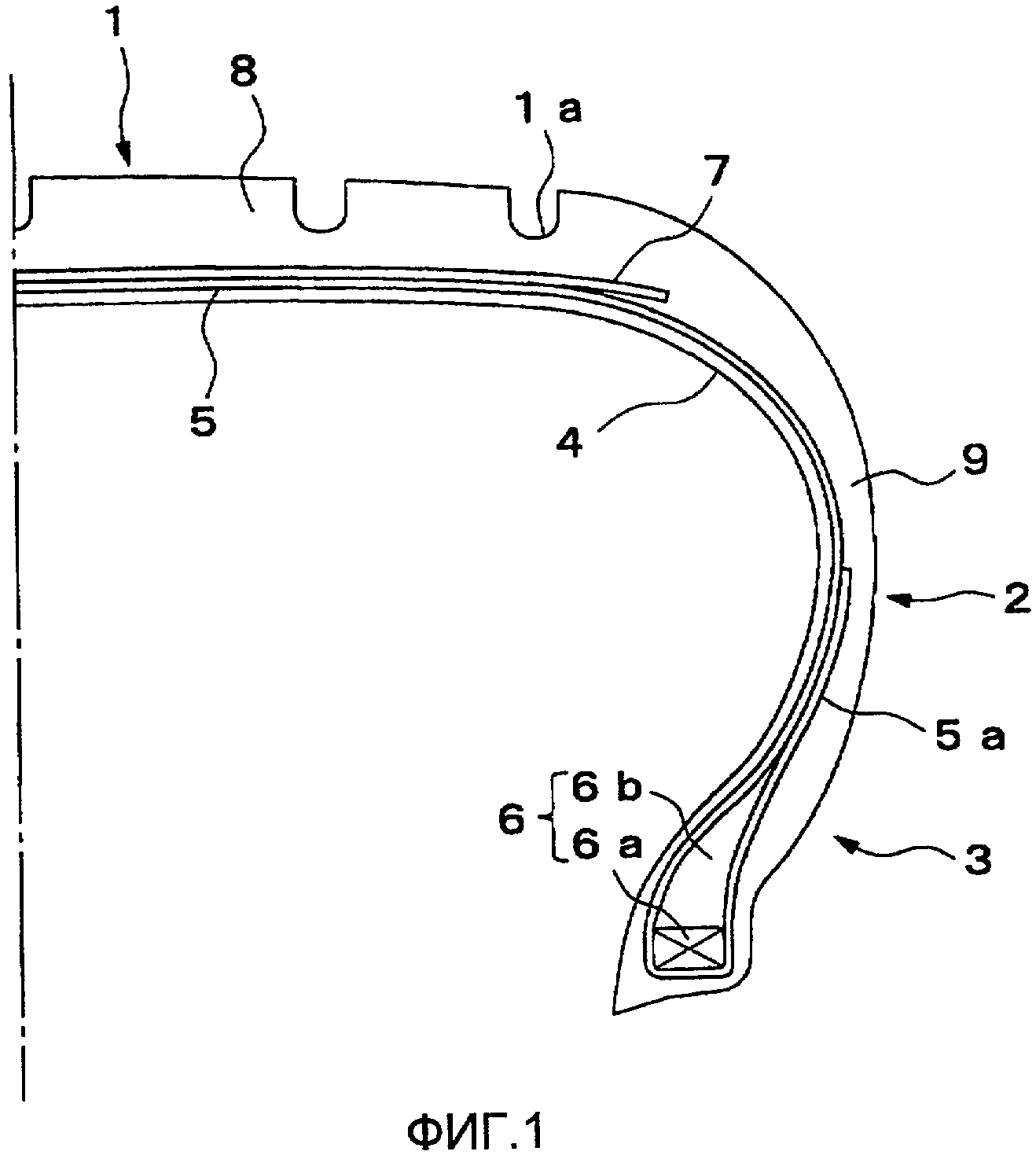

Фиг.1 представляет собой частичное фронтальное сечение пневматической шины в соответствии с одним вариантом осуществления изобретения.

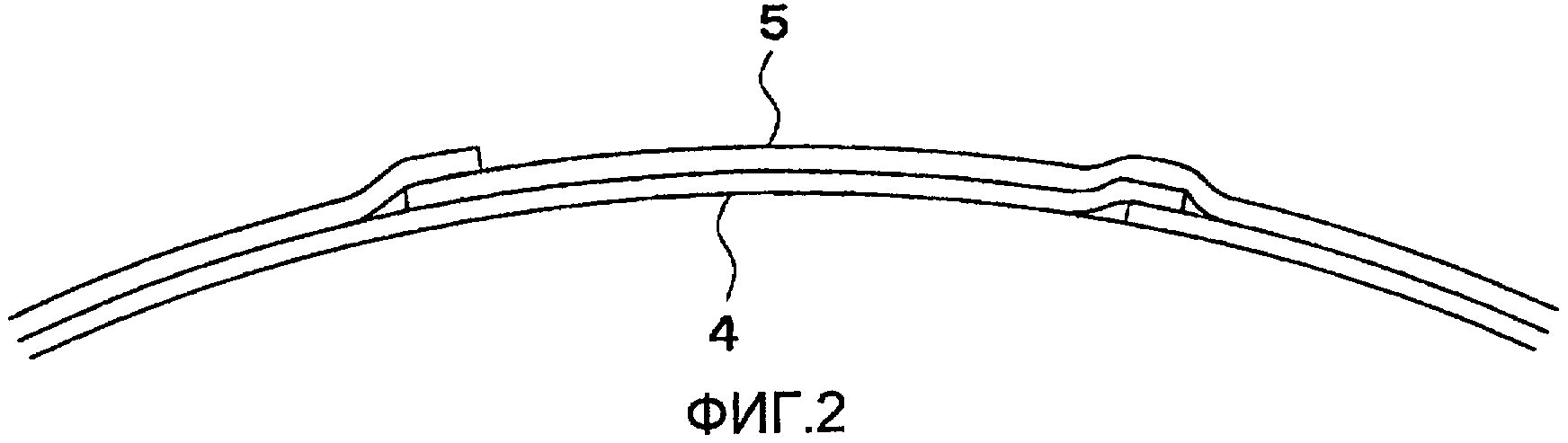

Фиг.2 представляет собой вид сбоку мест соединений внахлестку каркаса и внутреннего герметизирующего слоя.

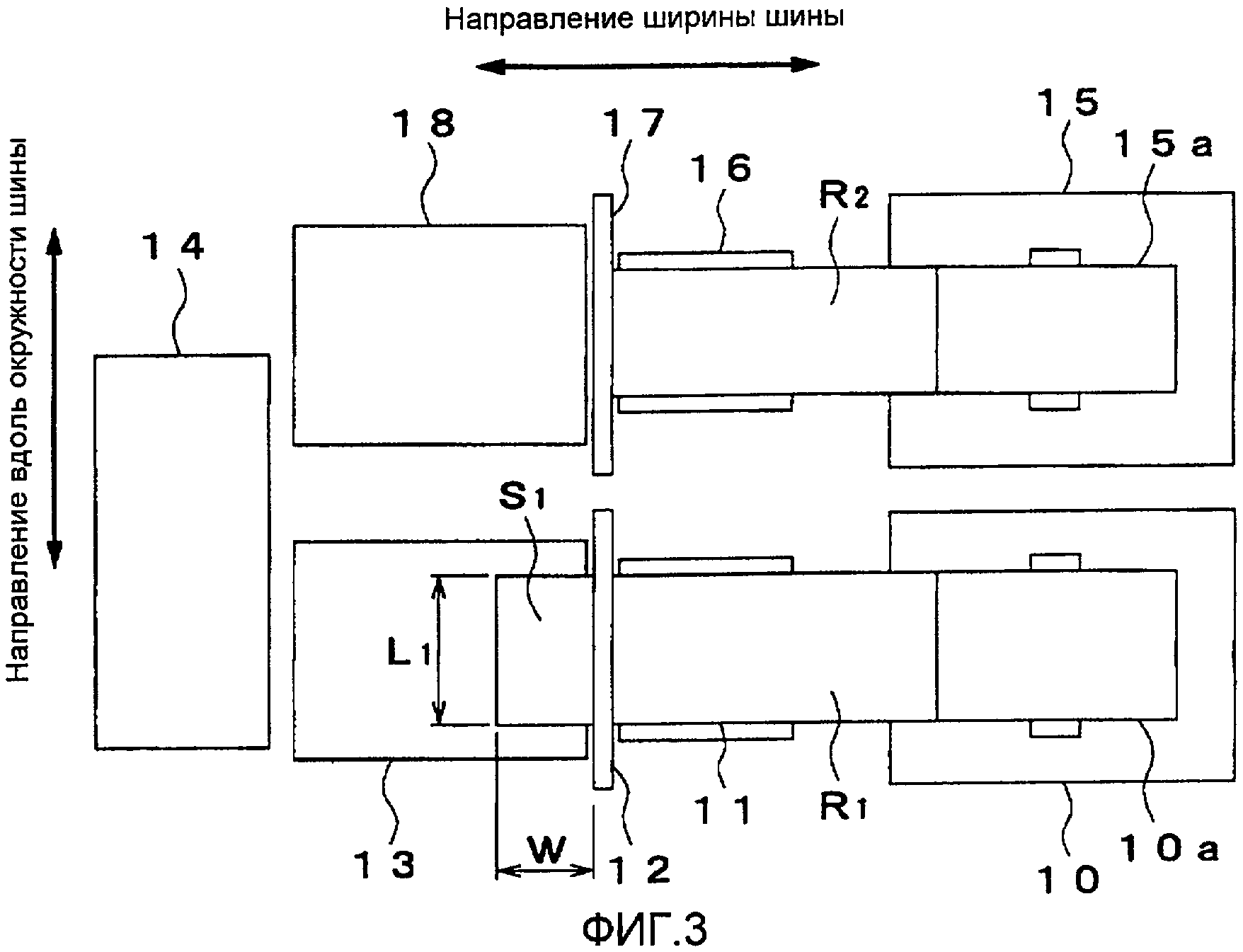

Фиг.3 представляет собой вид в плане, иллюстрирующий операцию образования листа резиновой смеси.

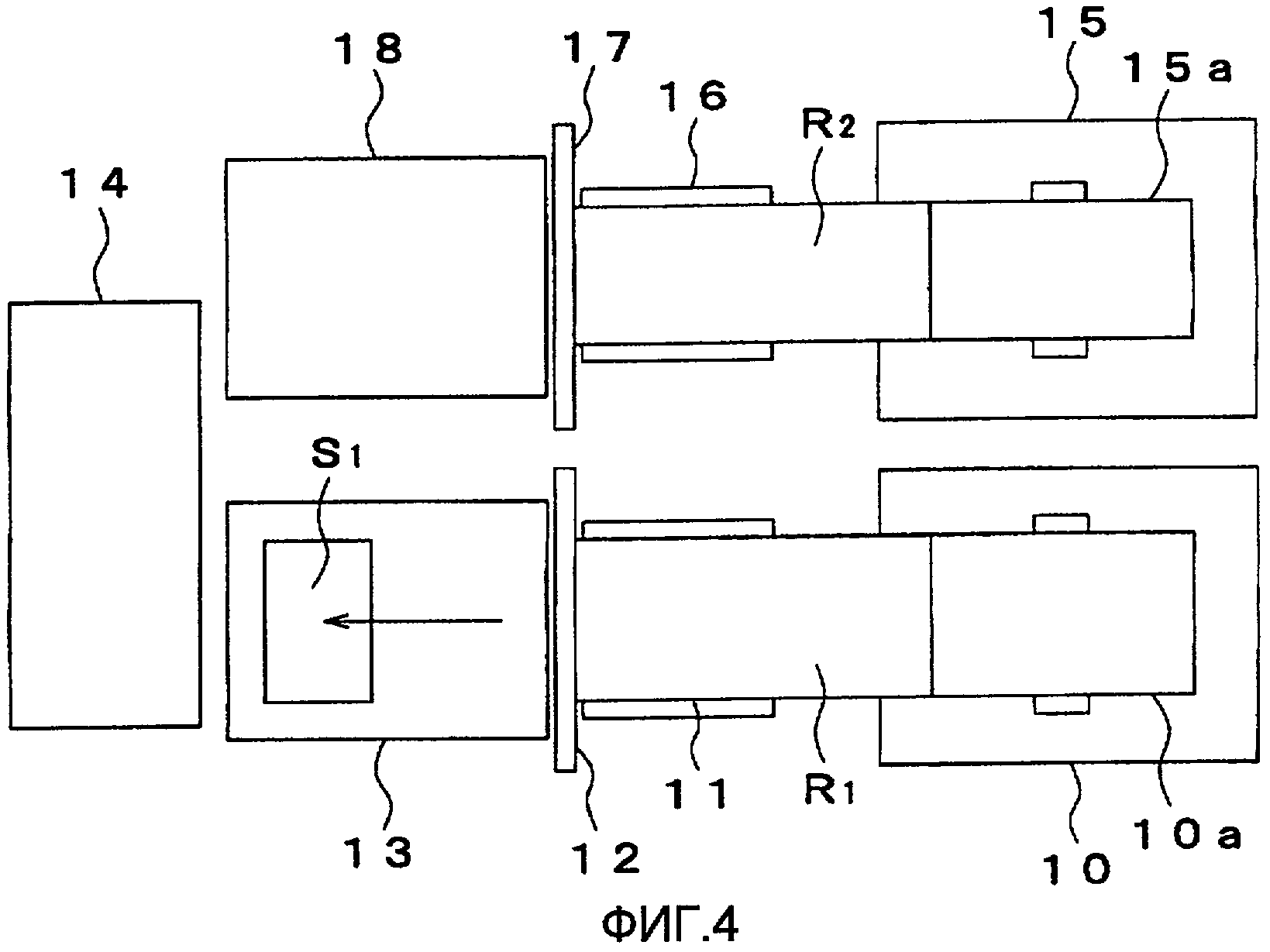

Фиг.4 представляет собой вид в плане, иллюстрирующий другую операцию образования листа резиновой смеси.

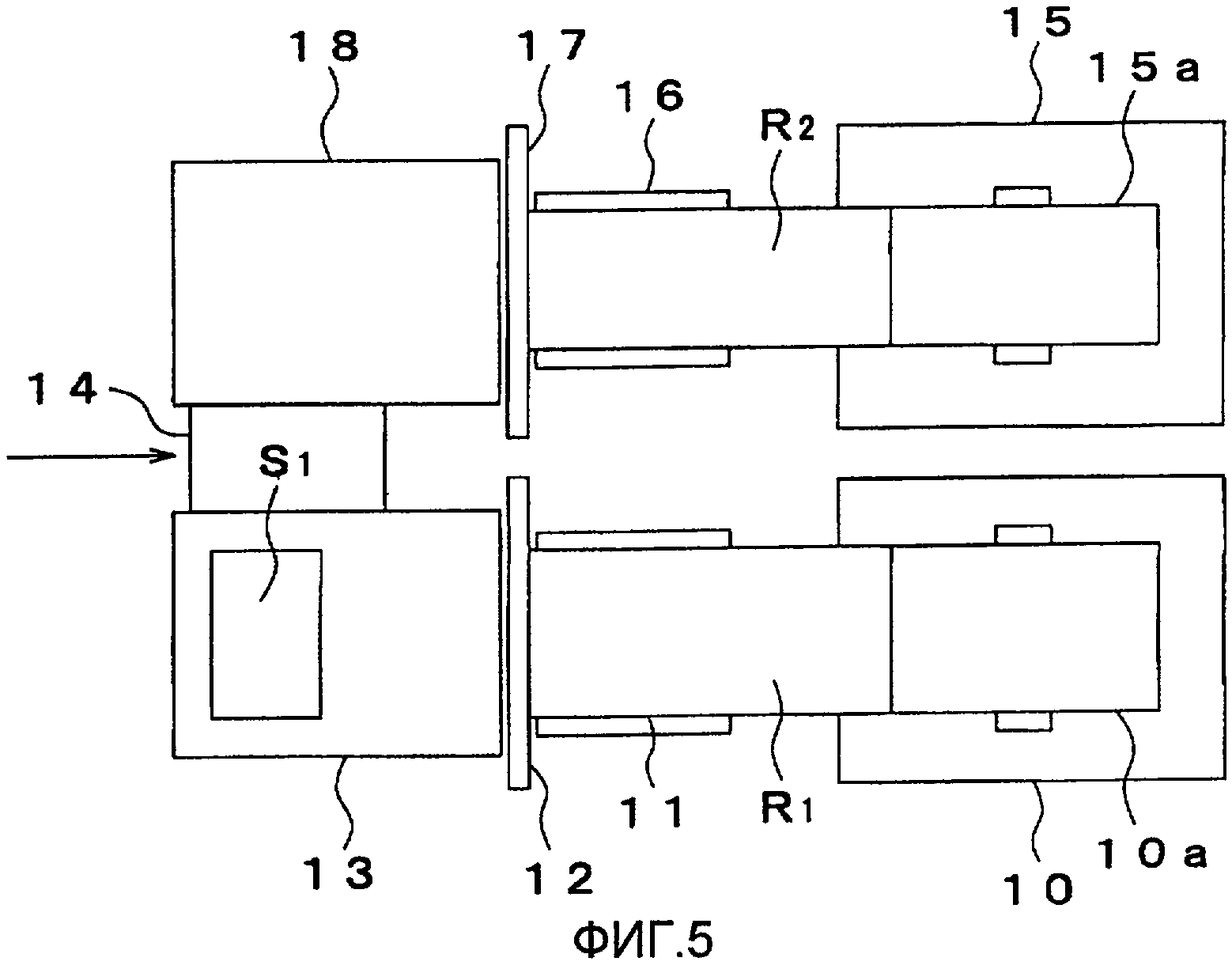

Фиг.5 представляет собой вид в плане, иллюстрирующий еще одну операцию образования листа резиновой смеси.

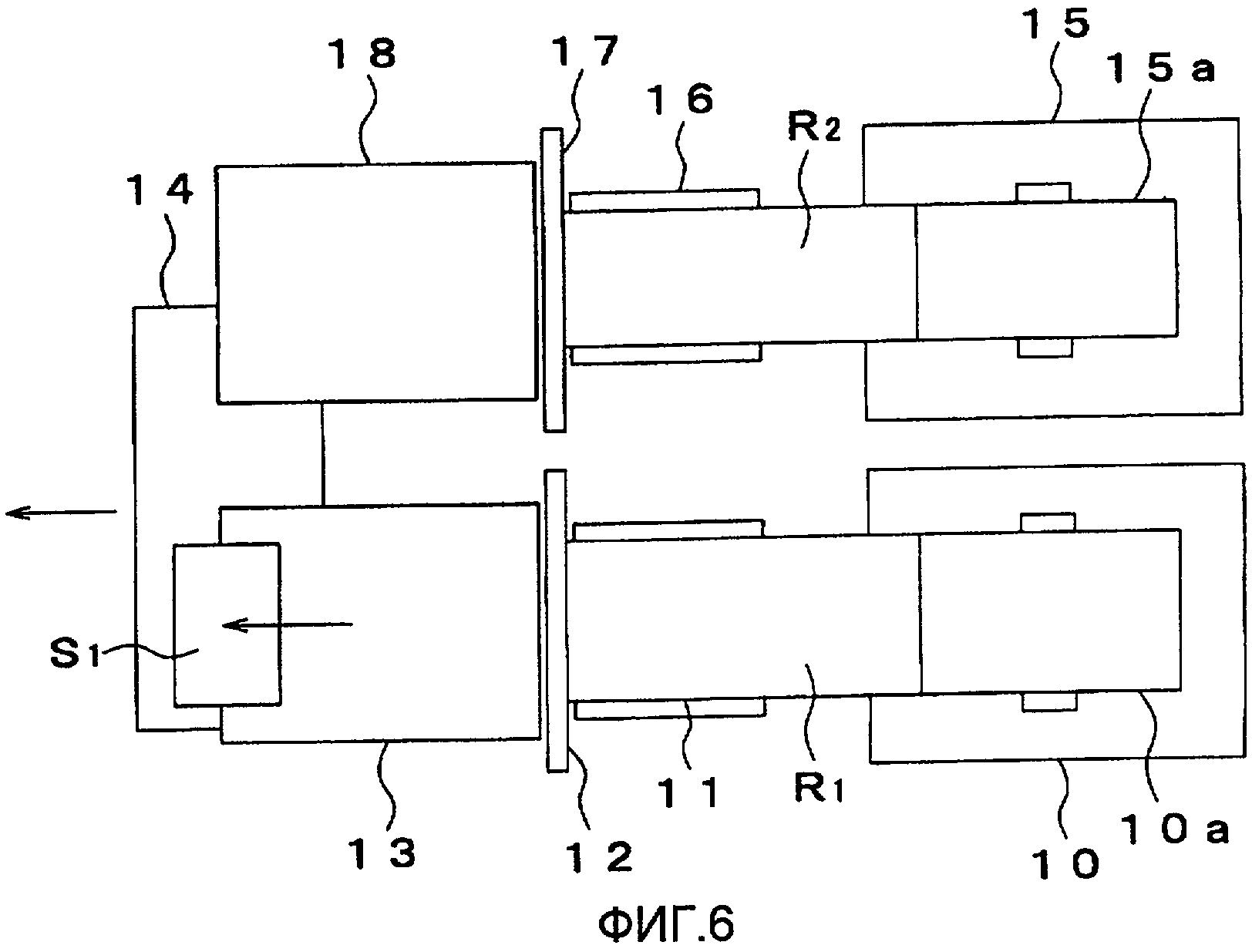

Фиг.6 представляет собой вид в плане, иллюстрирующий еще одну операцию образования листа резиновой смеси.

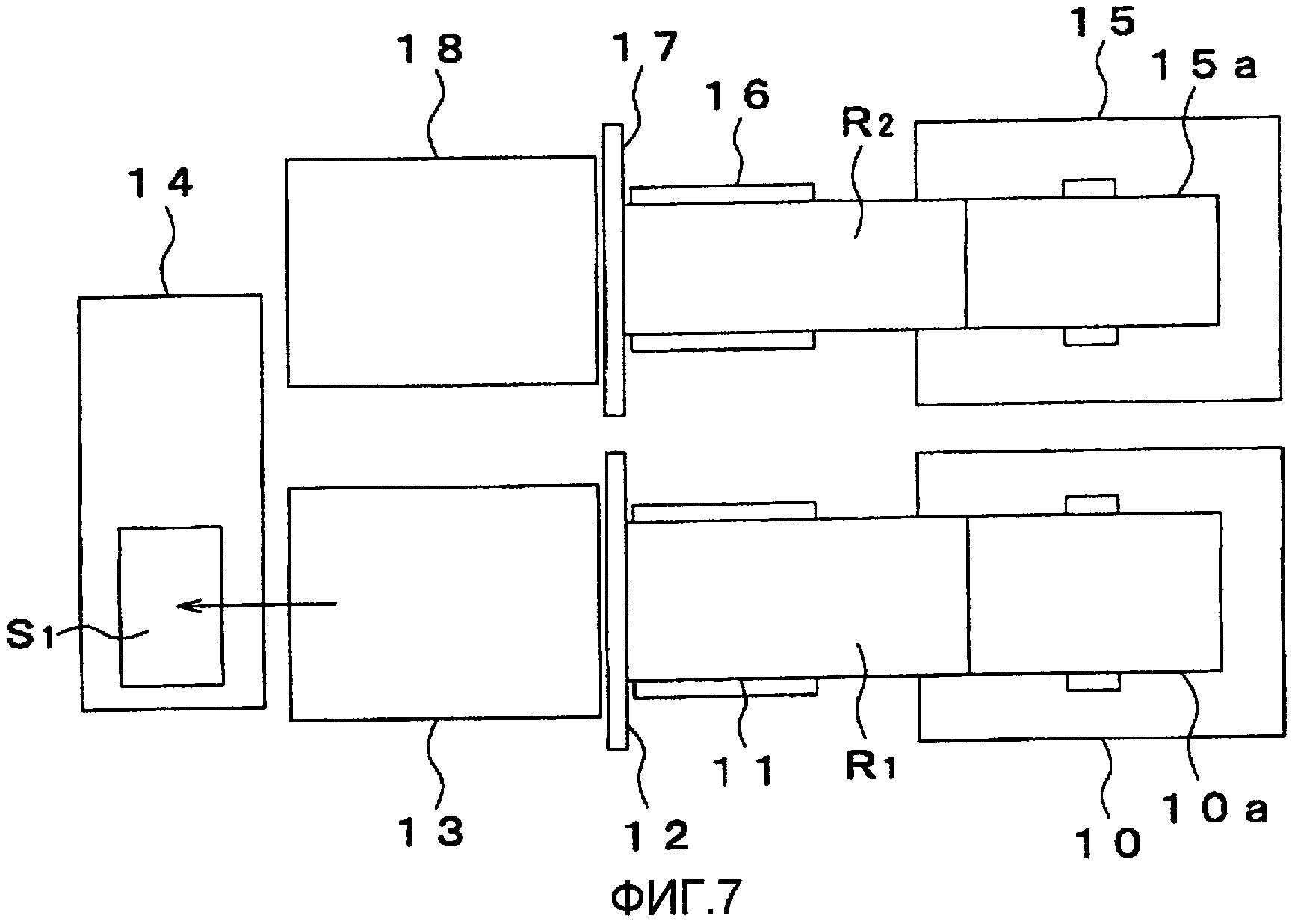

Фиг.7 представляет собой вид в плане, иллюстрирующий еще одну операцию образования листа резиновой смеси.

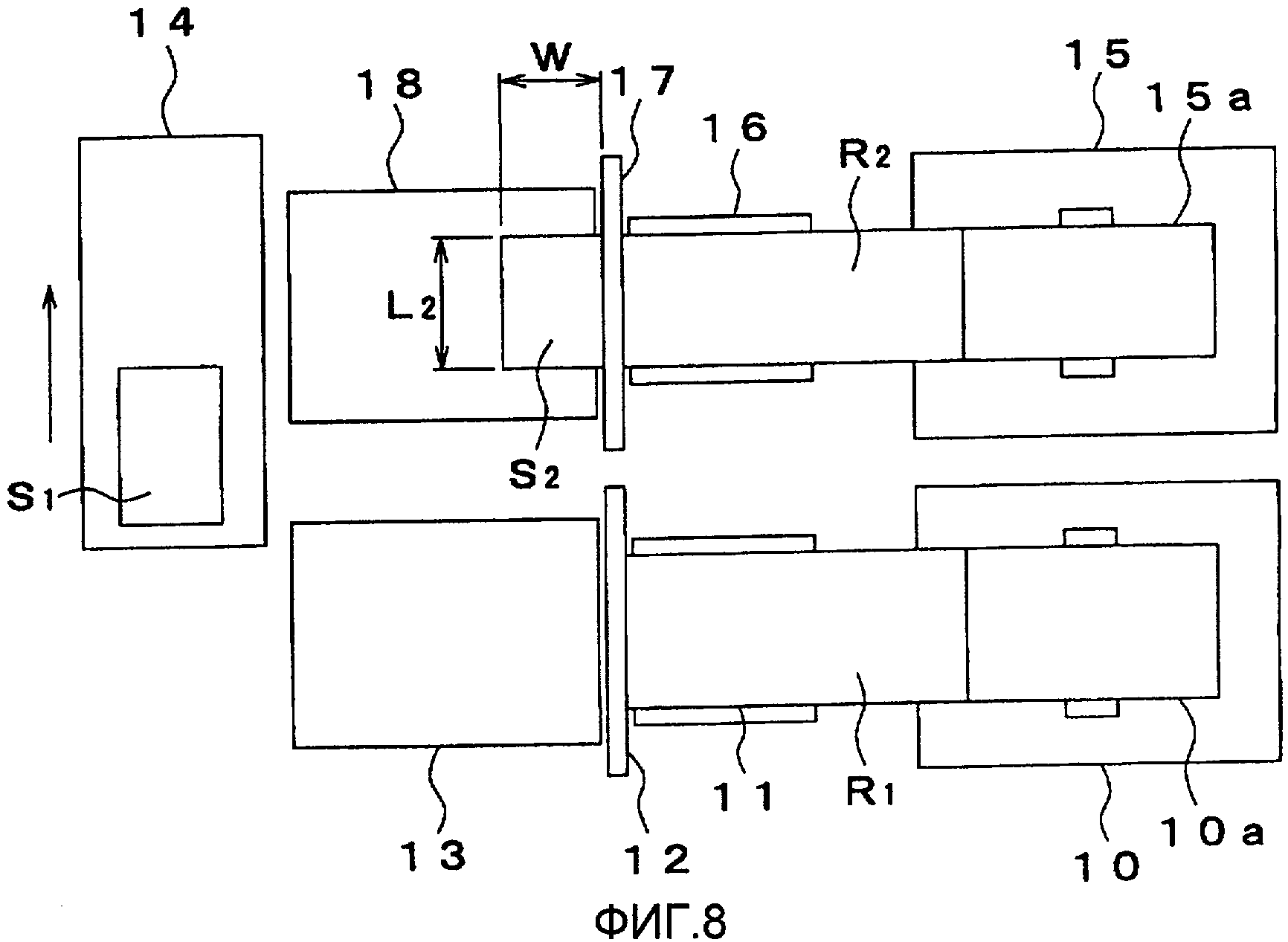

Фиг.8 представляет собой вид в плане, иллюстрирующий еще одну операцию образования листа резиновой смеси.

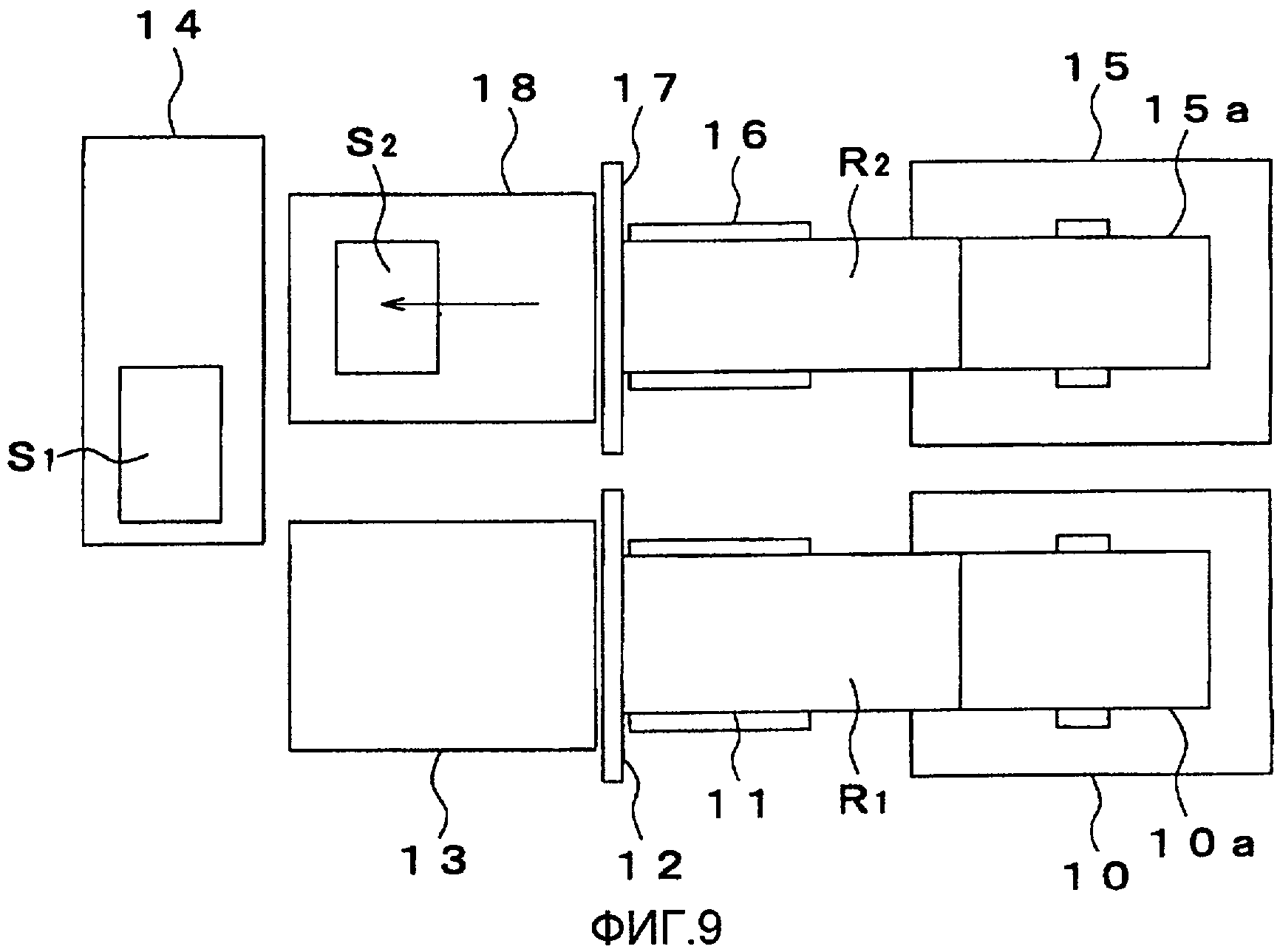

Фиг.9 представляет собой вид в плане, иллюстрирующий еще одну операцию образования листа резиновой смеси.

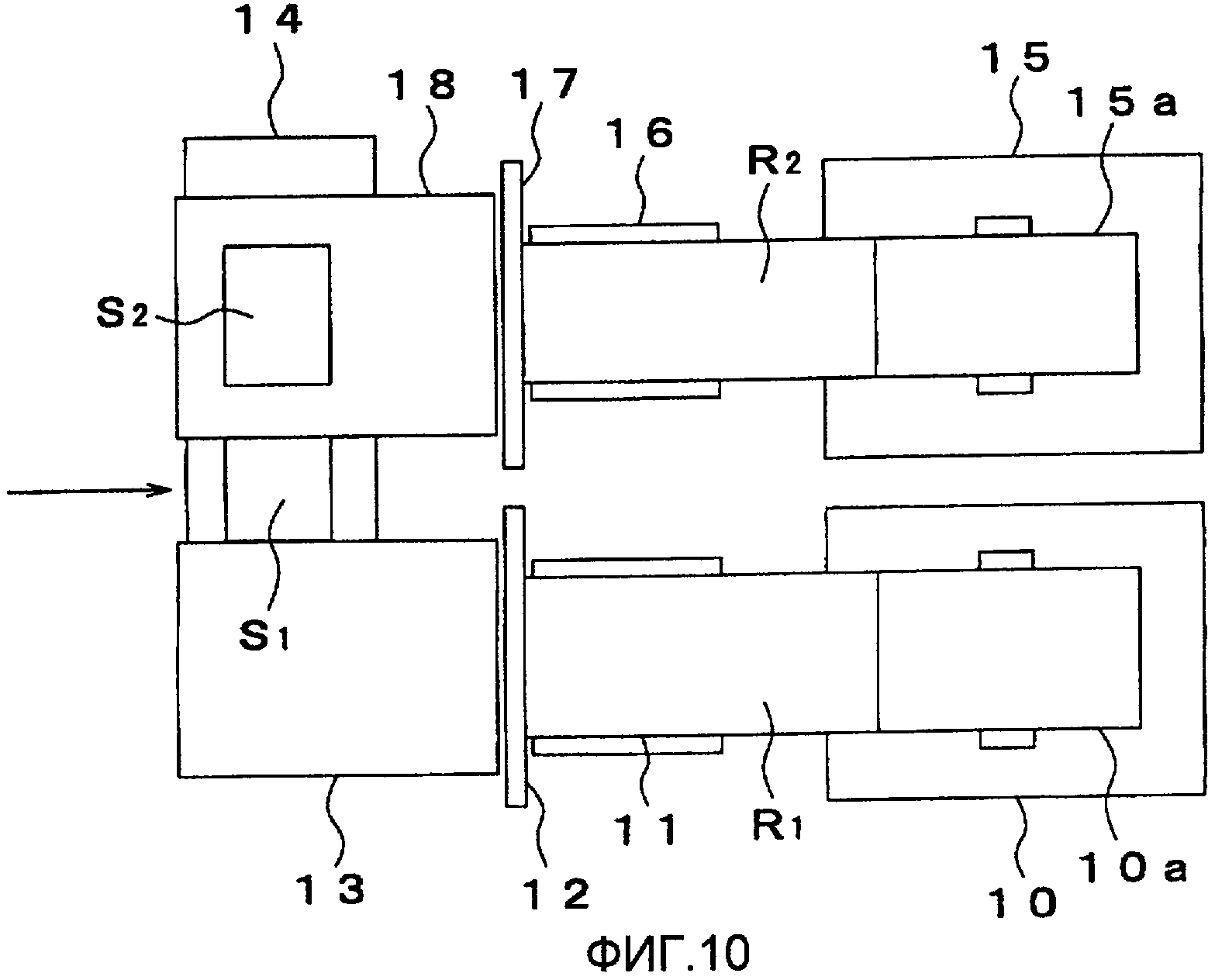

Фиг.10 представляет собой вид в плане, иллюстрирующий еще одну операцию образования листа резиновой смеси.

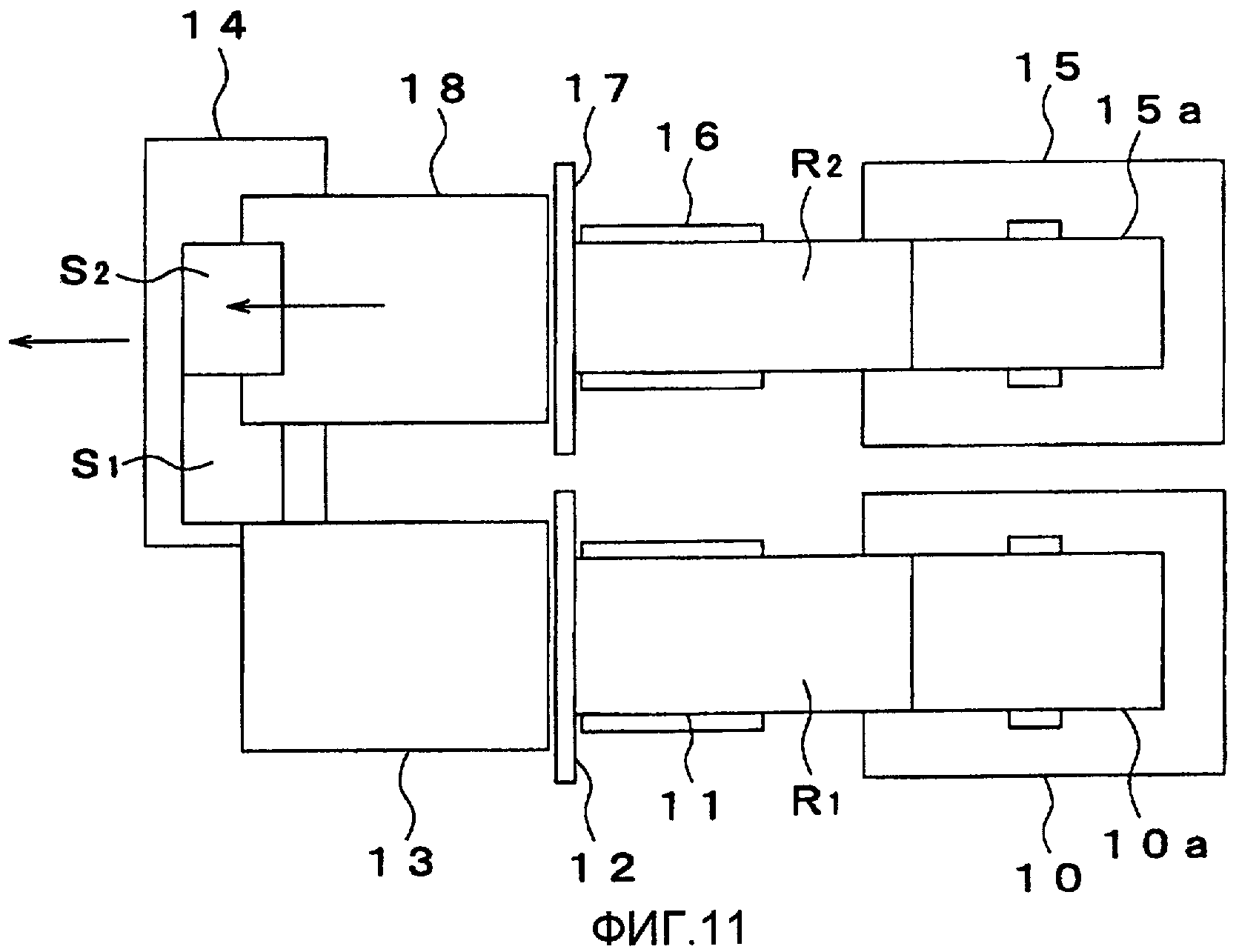

Фиг.11 представляет собой вид в плане, иллюстрирующий еще одну операцию образования листа резиновой смеси.

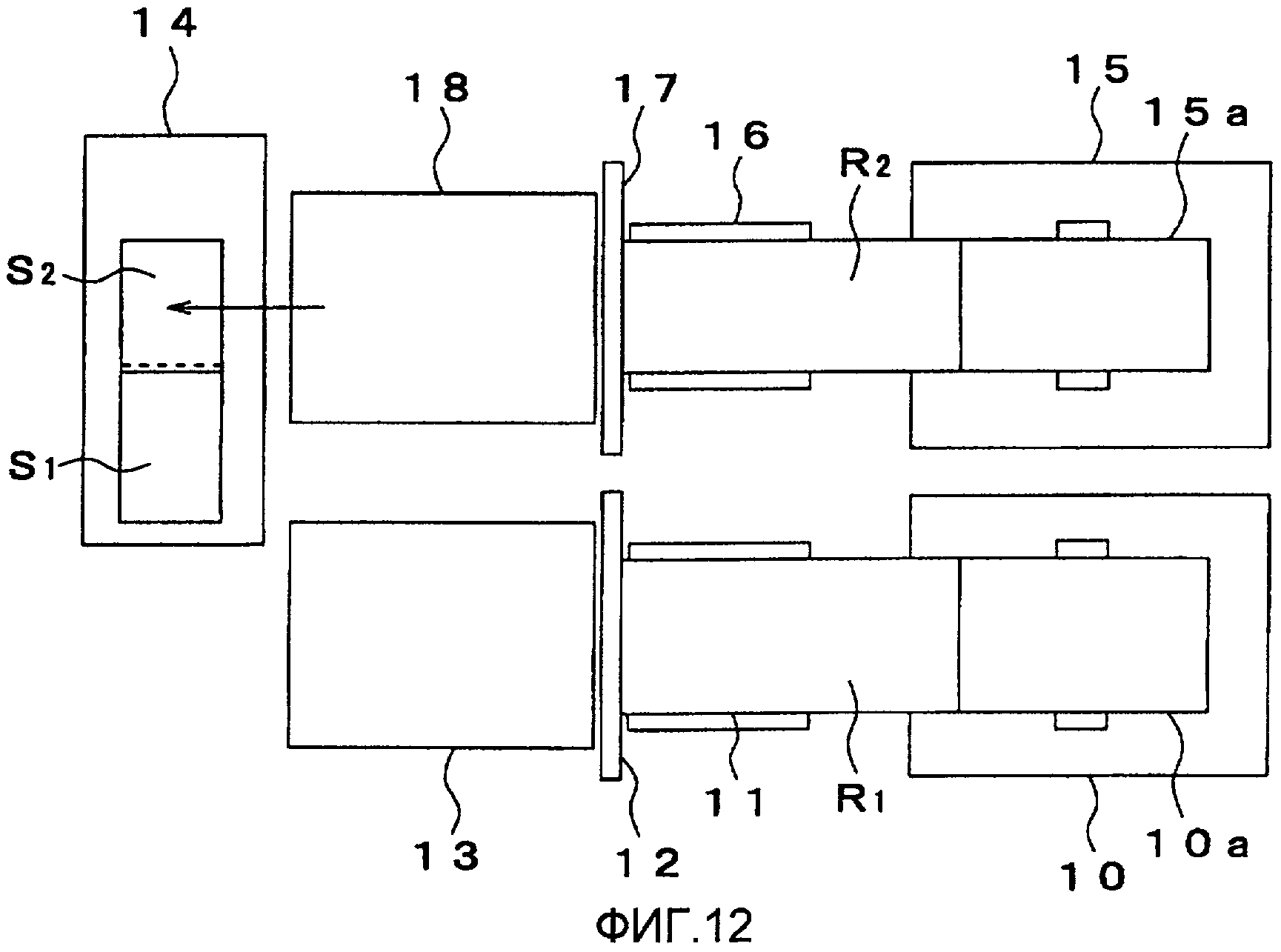

Фиг.12 представляет собой вид в плане, иллюстрирующий еще одну операцию образования листа резиновой смеси.

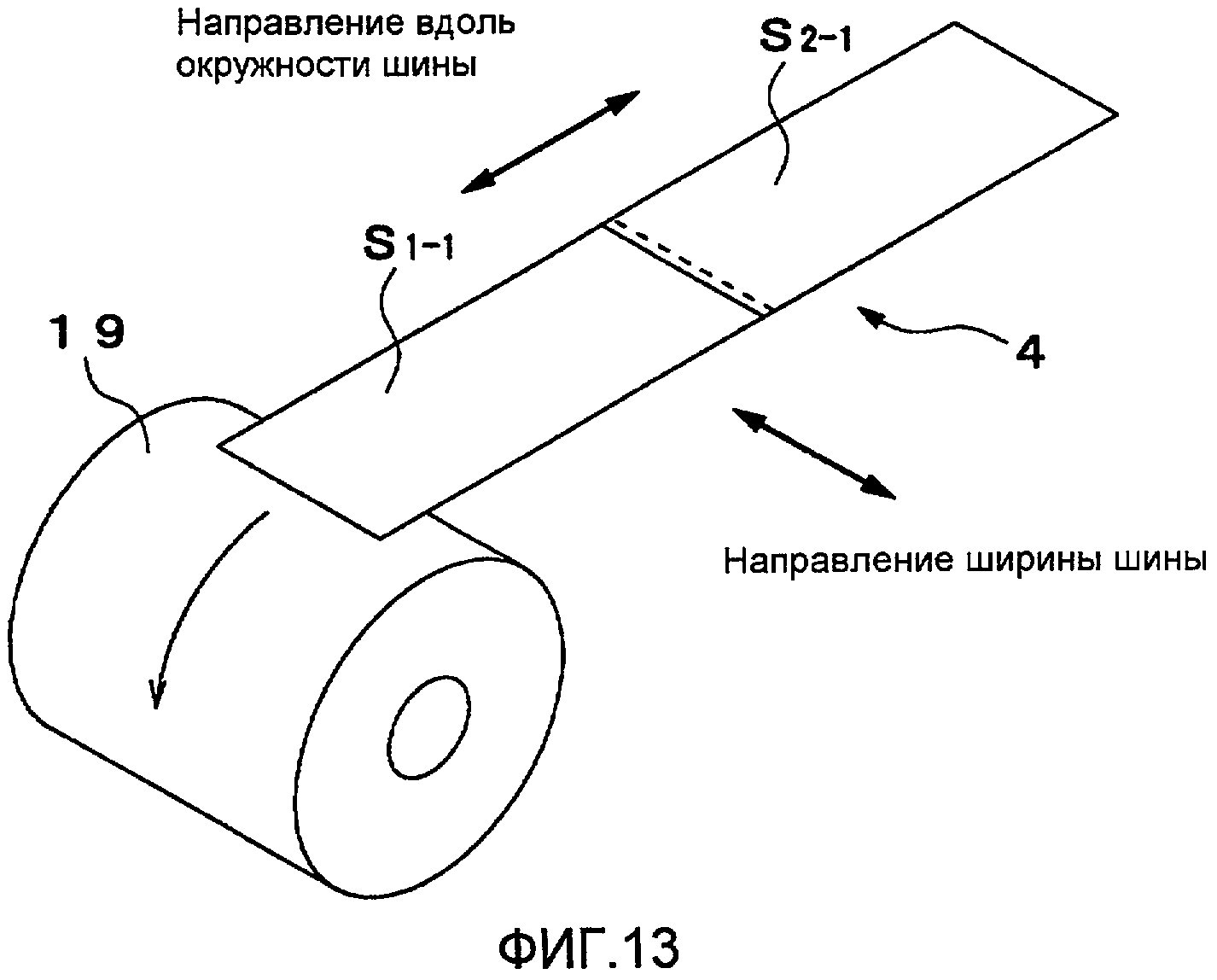

Фиг.13 представляет собой вид в перспективе, иллюстрирующий операцию намотки листа резиновой смеси вокруг формообразующего барабана.

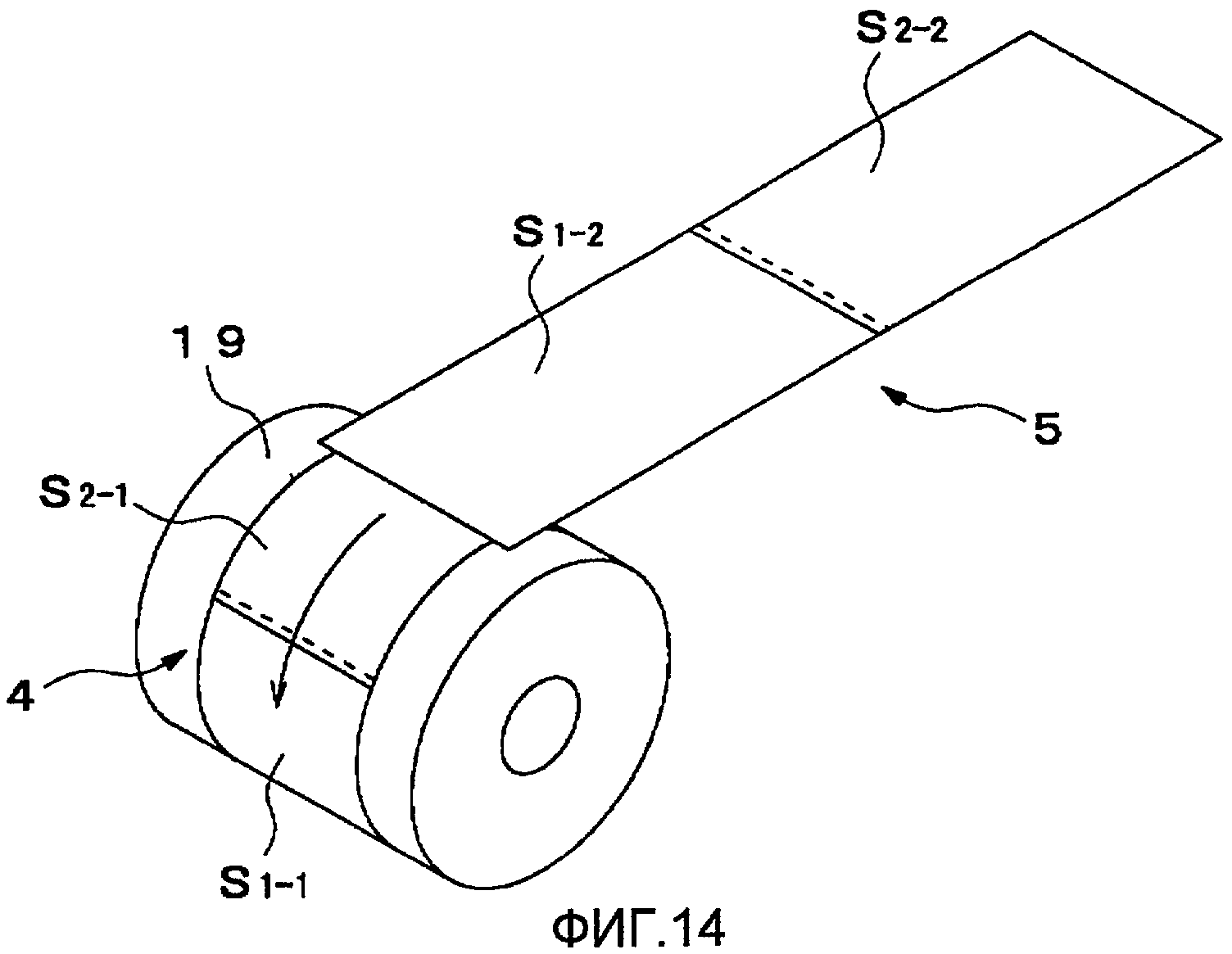

Фиг.14 представляет собой другой вид в перспективе, иллюстрирующий операцию намотки другого листа резиновой смеси вокруг формообразующего барабана.

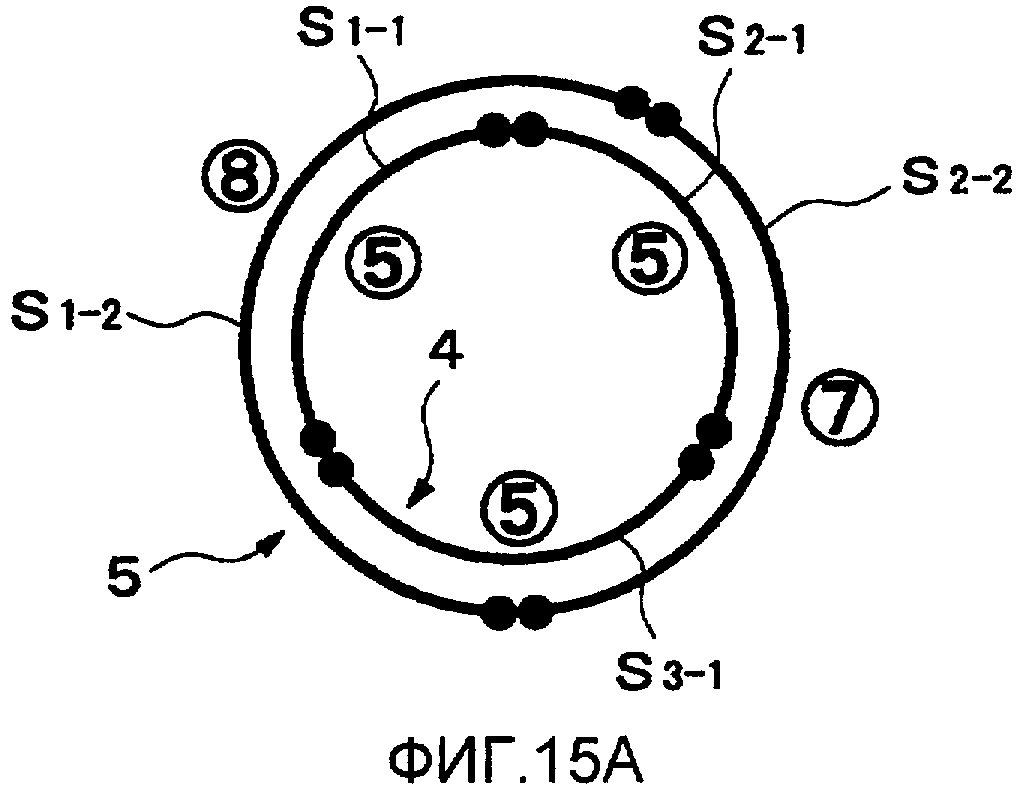

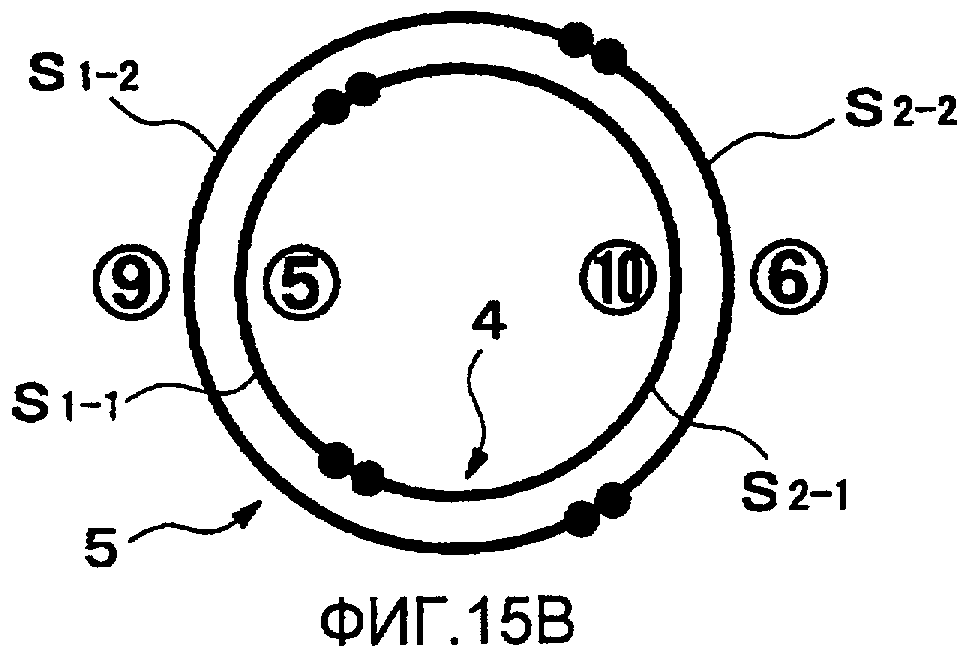

Фиг.15А и 15В представляют собой схематические виды сбоку каркаса и внутреннего герметизирующего слоя.

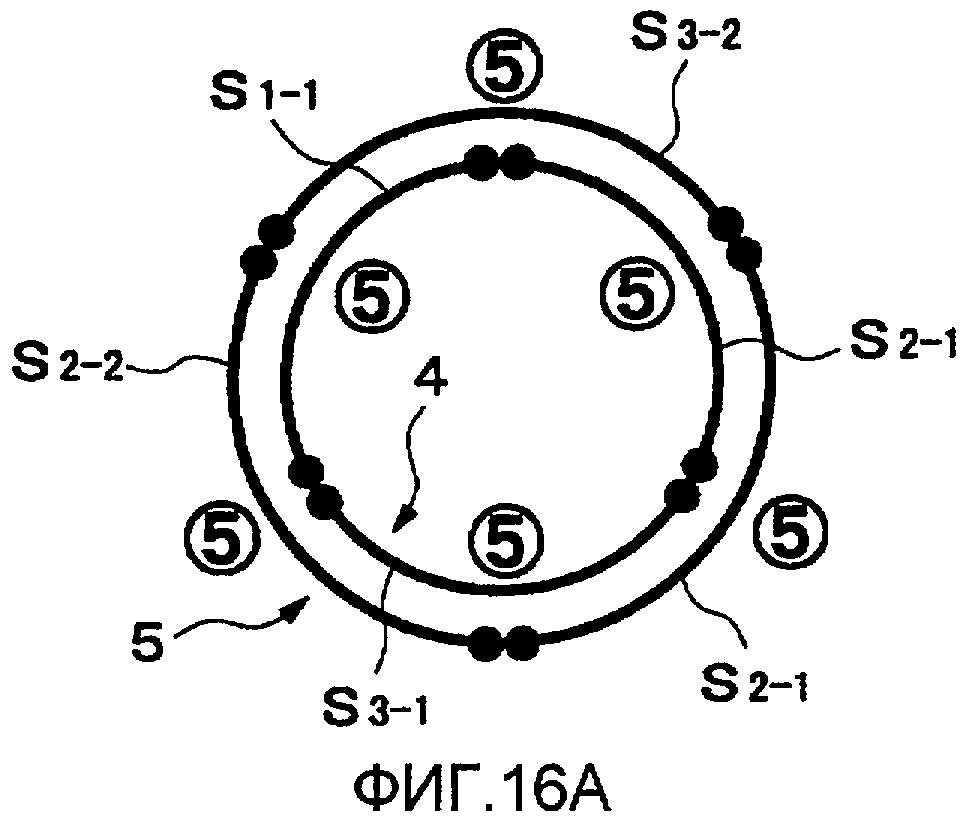

Фиг.16А и 16В представляют собой другие схематические виды сбоку каркаса и внутреннего герметизирующего слоя.

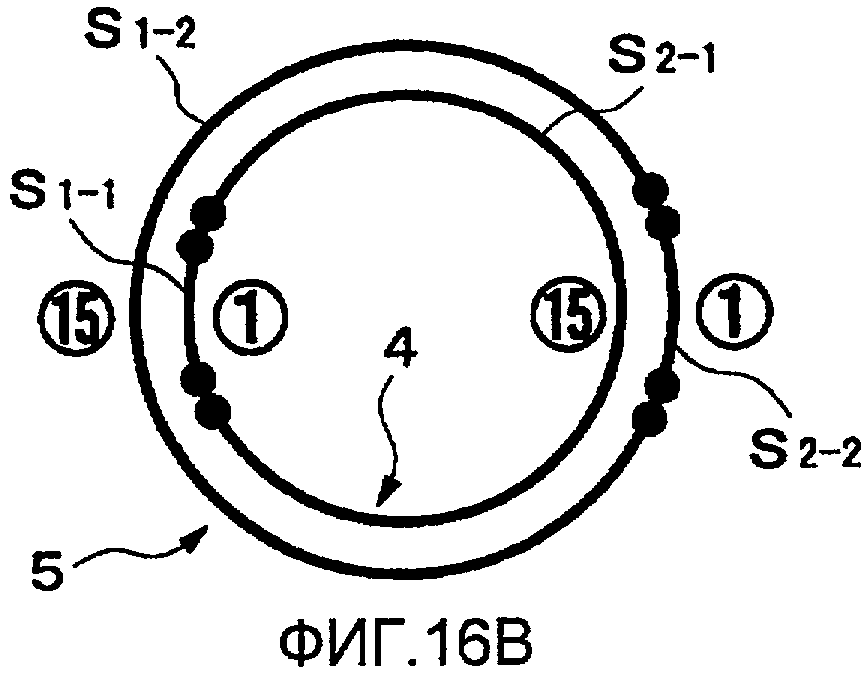

Фиг.17 представляет собой схему, иллюстрирующую приведенную в качестве примера комбинацию соотношений разделения.

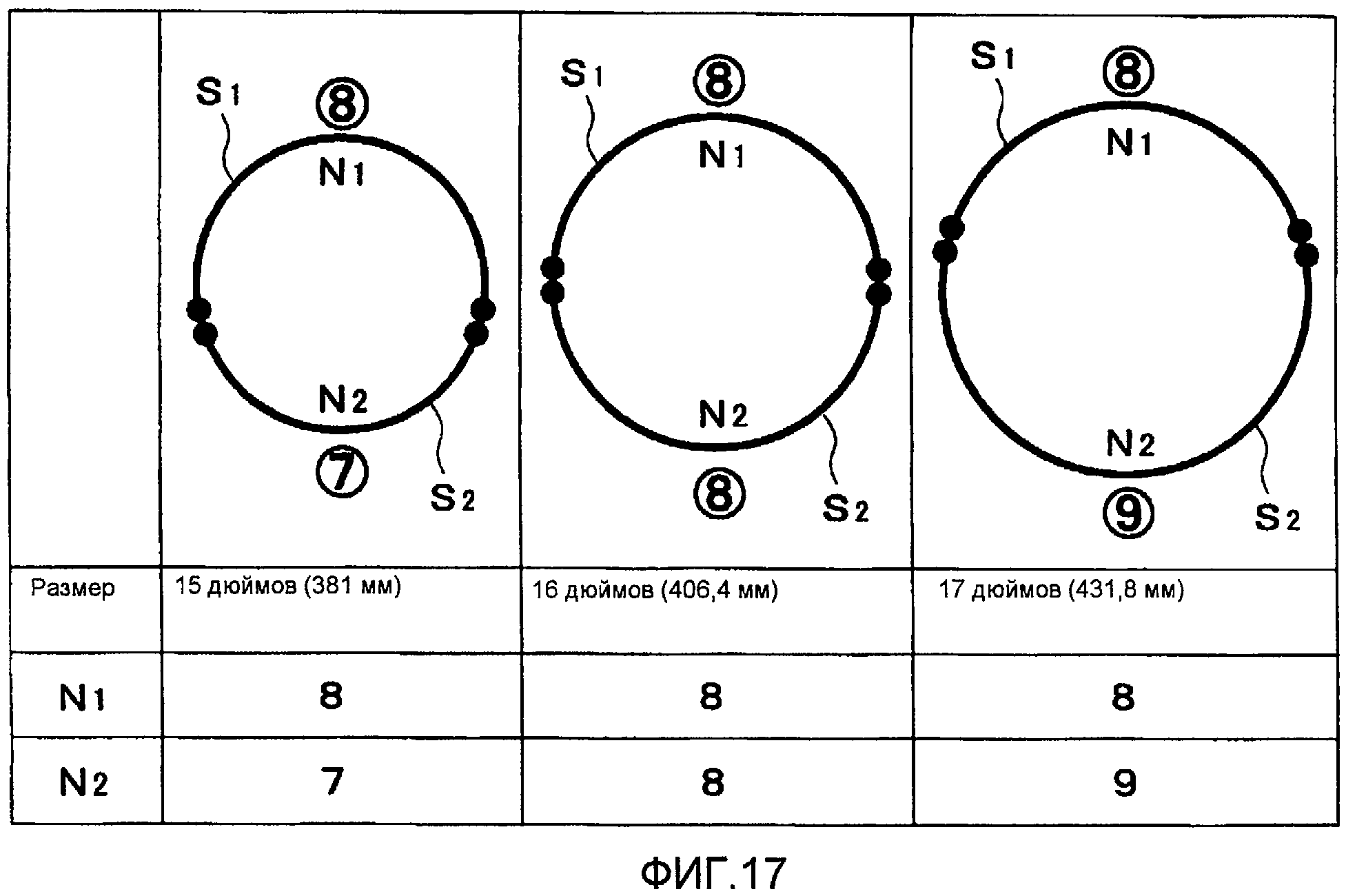

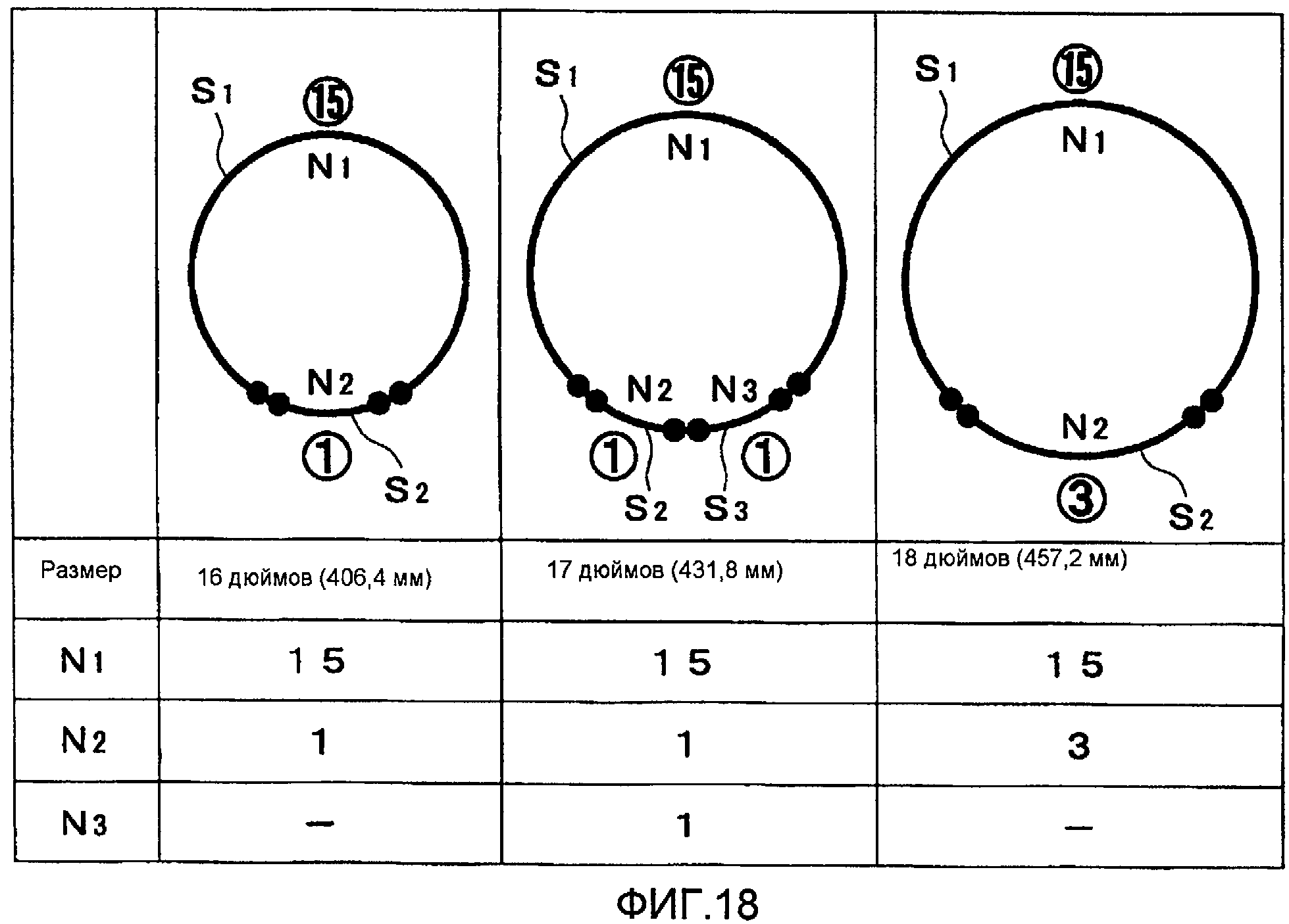

Фиг.18 представляет собой схему, иллюстрирующую другую приведенную в качестве примера комбинацию соотношений разделения.

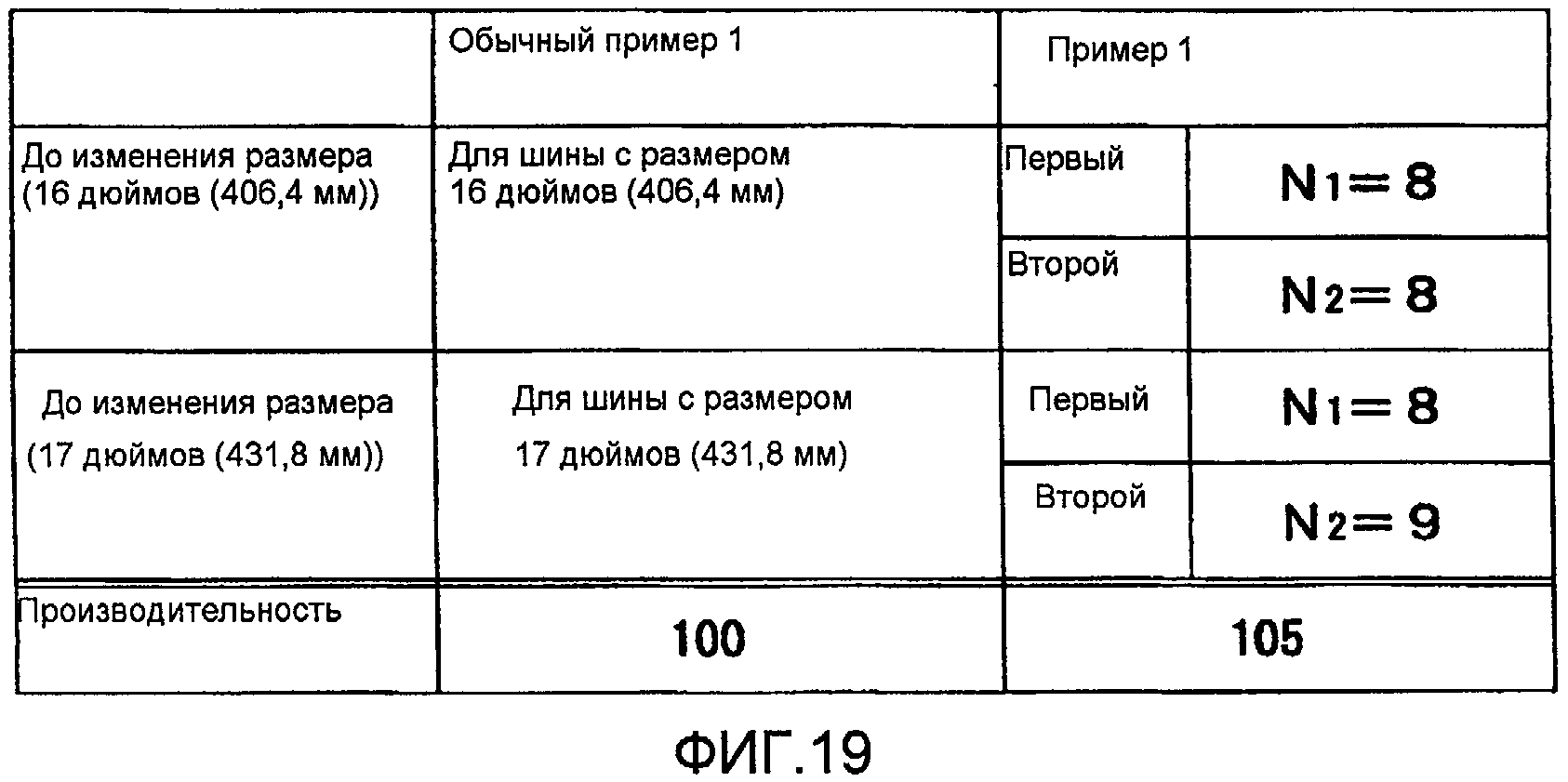

Фиг.19 представляет собой схему, иллюстрирующую результаты испытания.

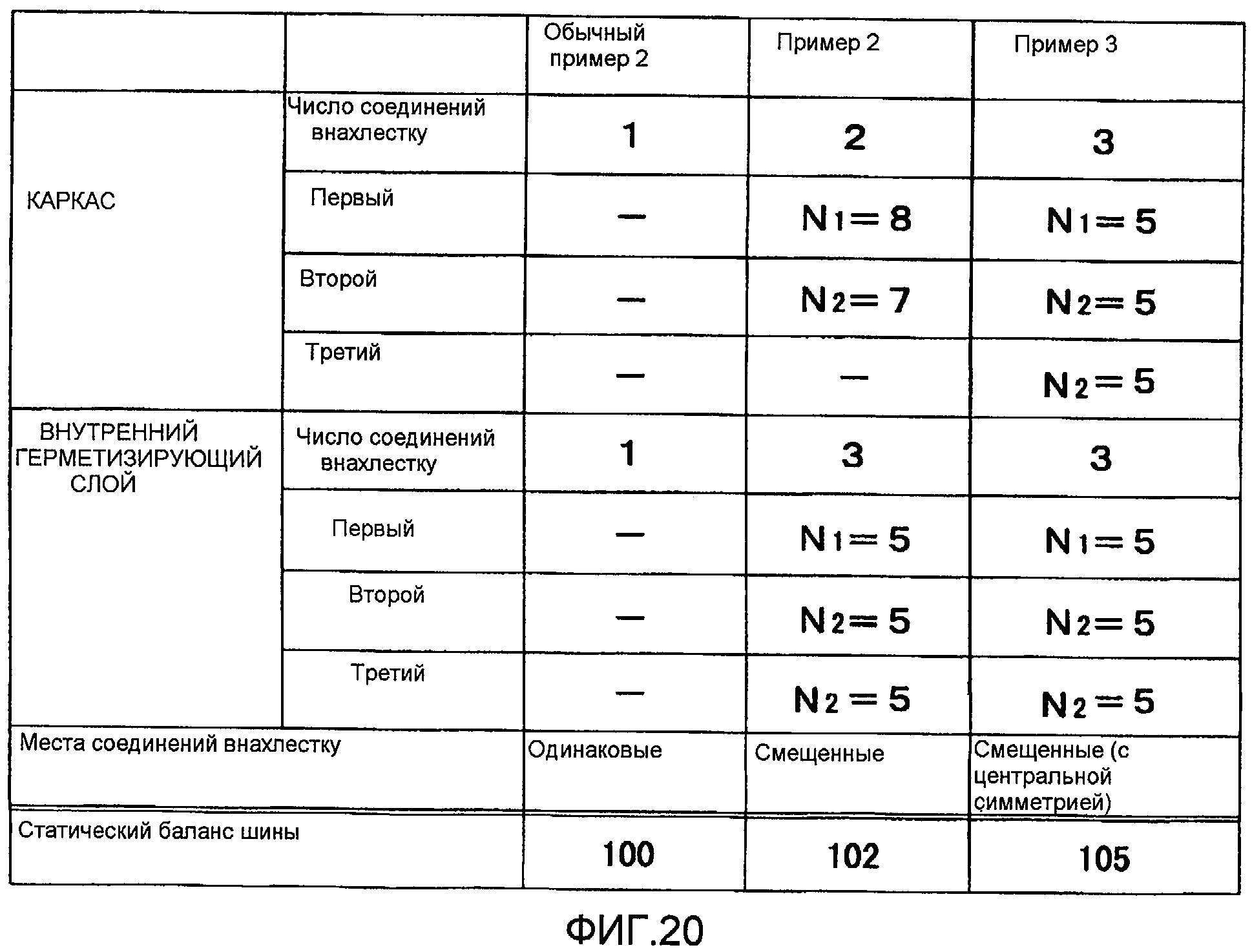

Фиг.20 представляет собой схему, иллюстрирующую результаты другого испытания.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

В дальнейшем варианты осуществления изобретения будут описаны со ссылкой на чертежи. В нижеприведенном описании одинаковые или аналогичные компоненты будут обозначены одинаковыми ссылочными позициями и дублирующее описание их будет опущено.

Как показано на фиг.1 и 2, пневматическая шина в соответствии с одним вариантом осуществления включает в себя протекторную часть 1, образованную со стороны наружной окружной периферии шины, две боковины 2, образованные с обеих сторон вдоль направления ширины шины, и два борта 3, образованных с обеих сторон вдоль направления ширины шины. Кроме того, пневматическая шина включает в себя внутренний герметизирующий слой 4, расположенный с внутренней стороны шины, каркас 5, расположенный снаружи внутреннего герметизирующего слоя 4, два бортовых элемента 6, расположенные с обеих сторон вдоль направления ширины шины, брекер 7, расположенный снаружи каркаса 5, протекторный элемент 8, расположенный со стороны наружной окружной периферии шины, и два элемента 9 боковин, расположенных с обеих сторон шины.

Внутренний герметизирующий слой 4 образован из листа резиновой смеси с низкой газопроницаемостью, включающей в себя в основном бутилкаучук, и расположен со стороны внутренней окружной периферии каркаса 5.

Каркас 5 выполнен из листа резиновой смеси, в котором множество кордов 5а каркаса расположены в направлении вдоль окружности шины, и оба их конца вдоль направления ширины загнуты по направлению к боковине 2 от внутренней стороны к наружной стороне вдоль направления ширины шины так, чтобы они охватывали бортовой элемент.

Бортовой элемент 6 включает в себя сердечник 6а борта, включающий в себя пучок проволок, таких как металлические проволоки, и наполнительный шнур (наполнитель) 6b борта, выполненный из резиновой смеси с по существу треугольным поперечным сечением, при этом наполнительный шнур 6а борта расположен снаружи сердечника 6а борта.

Брекер 7 получен посредством покрытия корда брекера, выполненного из стали, высокопрочного волокна или тому подобного, листом резиновой смеси и расположен со стороны наружной окружной периферии каркаса 5.

Протекторный элемент 8 выполнен из резиновой смеси, отформованной посредством формования экструзией, расположен так, что он покрывает центральную часть вдоль направления ширины каркаса 5 и наружную окружную периферию брекера 7, и имеет на своей наружной окружной периферии канавки 1а в качестве рисунка протектора, образованного во время вулканизационного формования.

Элемент 9 боковины образован из резиновой смеси, отформованной посредством формования экструзией, и расположен так, что он покрывает обе стороны каркаса 5 в направлении ширины шины.

Далее будет описан способ изготовления пневматической шины по данному варианту осуществления. Между тем, операции, описанные ниже, представляют собой только часть процесса изготовления пневматической шины, и остальные операции опущены, поскольку данные остальные операции могут быть выполнены так, как в традиционной технологии.

Сначала на операции образования листа резиновой смеси, подлежащего использованию в качестве внутреннего герметизирующего слоя 4 или каркаса 5, как проиллюстрировано на фиг.3, первую ленту R1 резиновой смеси, стягиваемую с барабана 10а первой тележки 10, перемещают посредством первого конвейера 11 в продольном направлении (в первую сторону вдоль направления ширины шины) и разрезают посредством режущего устройства 12 вдоль направления ширины (соответствующего направлению вдоль окружности шины) с заданной шириной W, в результате чего образуют первый раздельный лист S1. Далее, как проиллюстрировано на фиг.4, первый раздельный лист S1 перемещают на второй конвейер 13, и, как проиллюстрировано на фиг.5, поддон 14 перемещают во вторую сторону вдоль направления ширины шины для размещения его под вторым конвейером 13. Впоследствии, как проиллюстрировано на фиг.6, поддон 14 перемещают в первую сторону вдоль направления ширины шины при одновременной подаче первого раздельного листа S1 посредством второго конвейера 13 в том же направлении, в результате чего обеспечивают перемещение первого раздельного листа S1 на поддон 14, как проиллюстрировано на фиг.7. После этого, как проиллюстрировано на фиг.8, вторую ленту R2 резиновой смеси, стягиваемую с барабана 15а второй тележки 15, перемещают посредством третьего конвейера 16 в продольном направлении (в первую сторону вдоль направления ширины шины) и разрезают посредством режущего устройства 17 вдоль направления ширины (соответствующего направлению вдоль окружности шины) с заданной шириной W, в результате чего образуют второй раздельный лист S2. Далее, после перемещения поддона 14 в первую сторону в направлении вдоль окружности шины второй раздельный лист S2 перемещают на четвертый конвейер 18, как проиллюстрировано на фиг.9, и поддон 14 перемещают во вторую сторону вдоль направления ширины шины для размещения его под четвертым конвейером 18, как проиллюстрировано на фиг.10. Впоследствии, как проиллюстрировано на фиг.11, поддон 14 перемещают в первую сторону вдоль направления ширины шины при одновременной подаче второго раздельного листа S2 посредством четвертого конвейера 18 в том же направлении, в результате чего обеспечивают перемещение второго раздельного листа S2 на поддон 14 так, чтобы конец второго раздельного листа S2 с первой стороны в направлении вдоль окружности шины перекрывал конец первого раздельного листа S1 со второй стороны в направлении вдоль окружности шины. Затем раздельные листы S1 и S2 соединяют внахлестку друг с другом, чтобы образовать лист резиновой смеси, подлежащий использованию в качестве внутреннего герметизирующего слоя 4 или каркаса 5.

Далее, после образования листообразного внутреннего герметизирующего слоя 4 (состоящего из раздельных листов S1-1 и S2-1) и листообразного каркаса 5 (состоящего из раздельных листов S1-2 и S2-2) вышеупомянутым образом, внутренний герметизирующий слой 4 наматывают вокруг формообразующего барабана 19, чтобы соединить внахлестку его концы в направлении вдоль окружности шины друг с другом, как проиллюстрировано на фиг.13, и каркас 5 наматывают вокруг формообразующего барабана 19 поверх внутреннего герметизирующего слоя 4, чтобы соединить внахлестку его концы в направлении вдоль окружности шины друг с другом, как проиллюстрировано на фиг.14. Таким образом, внутренний герметизирующий слой 4 и каркас 5 будут наложены друг на друга, как проиллюстрировано на фиг.2.

В данном случае каждый из внутреннего герметизирующего слоя 4 и каркаса 5 будет разделен в направлении вдоль окружности шины в соответствии с множеством целочисленных величин N1, N2 и т.д., сумма которых соответствует номинальному диаметру (размеру в дюймах) шины, подлежащей изготовлению, и внутренний герметизирующий слой 4 и каркас 4 будут размещены так, что места их соединений внахлестку будут смещены друг от друга.

В частности, внутренний герметизирующий слой 4 и каркас 5 образованы так, чтобы они отличались друг от друга по соотношению разделения в направлении вдоль окружности шины, как проиллюстрировано на фиг.15А и 15В. В том случае, когда номинальный диаметр шины составляет, например, 15 дюймов (381 мм), целочисленные величины N1, N2 и N3 для первого, второго и третьего раздельных листов S1-1, S2-1 и S3-1 внутреннего герметизирующего слоя 4 заданы все равными «5», целочисленные величины N1 и N2 для первого и второго раздельных листов S1-2 и S2-2 каркаса 5 заданы соответственно равными «8» и «7», и места соединений внахлестку между раздельными листами S1-1, S2-1 и S3-1 внутреннего герметизирующего слоя 4 и места соединений внахлестку между раздельными листами S1-2 и S2-2 каркаса 5 расположены так, что они смещены друг от друга в направлении вдоль окружности шины, как проиллюстрировано на фиг.15А. Альтернативно, целочисленные величины N1 и N2 для первого и второго раздельных листов S1-1 и S2-1 внутреннего герметизирующего слоя 4 заданы соответственно равными «5» и «10», целочисленные величины N1 и N2 для первого и второго раздельных листов S1-2 и S2-2 каркаса 5 заданы соответственно равными «9» и «6», и места соединений внахлестку между раздельными листами S1-1 и S2-1 внутреннего герметизирующего слоя 4 и места соединений внахлестку между раздельными листами S1-2 и S2-2 каркаса 5 расположены так, что они смещены друг от друга в направлении вдоль окружности шины, как проиллюстрировано на фиг.15В.

Альтернативно, внутренний герметизирующий слой 4 и каркас 5 могут быть образованы так, что они будут иметь одинаковое соотношение разделения в направлении вдоль окружности шин, и могут быть расположены так, что места их соединений внахлестку будут центрально симметричными друг другу относительно центра вдоль радиального направления шины, как проиллюстрировано на фиг.16А и 16В. В том случае, когда номинальный диаметр шины составляет, например, 15 дюймов (381 мм), целочисленные величины N1, N2 и N3 для первого, второго и третьего раздельных листов S1-1, S2-1 и S3-1 внутреннего герметизирующего слоя 4 заданы все равными «5», целочисленные величины N1, N2 и N3 для первого, второго и третьего раздельных листов S1-2, S2-2 и S3-2 каркаса 5 заданы все также равными «5», и места соединений внахлестку между раздельными листами S1-1, S2-1 и S3-1 внутреннего герметизирующего слоя 4 и места соединений внахлестку между раздельными листами S1-2, S2-2 и S3-2 каркаса 5 расположены так, что они будут центрально симметричными и будут смещены друг от друга в направлении вдоль окружности шины, как проиллюстрировано на фиг.16А. Альтернативно, в том случае, когда номинальный диаметр шины составляет 16 дюймов (406,4 мм), целочисленные величины N1 и N2 для первого и второго раздельных листов S1-1 и S2-1 внутреннего герметизирующего слоя 4 заданы соответственно равными «15» и «1», целочисленные величины N1 и N2 для первого и второго раздельных листов S1-2 и S2-2 каркаса 5 заданы соответственно равными «1» и «15», и места соединений внахлестку между раздельными листами S1-1 и S2-1 внутреннего герметизирующего слоя 4 и места соединений внахлестку между раздельными листами S1-2 и S2-2 каркаса 5 расположены так, что они будут центрально симметричными и будут смещены друг от друга в направлении вдоль окружности шины, как проиллюстрировано на фиг.16В.

Альтернативно, в том случае, когда должно быть изготовлено множество видов шин, отличающихся друг от друга по номинальному диаметру, используют лист резиновой смеси, в котором, по меньшей мере, один из раздельных листов имеет длину в направлении вдоль окружности шины, соответствующую общей целочисленной величине N1, N2 или тому подобной.

В том случае, когда, например, должны быть изготовлены шины, имеющие номинальные диаметры 15 дюймов (381 мм), 16 дюймов (406,4 мм) и 17 дюймов (431,8 мм), когда целочисленные величины N1 и N2 для первого и второго раздельных листов S1 и S2 шины с диаметром 15 дюймов (381 мм) заданы соответственно равными «8» и «7», целочисленные величины N1 и N2 для первого и второго раздельных листов S1 и S2 шины с диаметром 16 дюймов (406,4 мм) заданы обе соответственно равными «8», и целочисленные величины N1 и N2 для первого и второго раздельных листов S1 и S2 шины с диаметром 17 дюймов (431,8 мм) заданы соответственно равными «8» и «9», как проиллюстрировано на фиг.17, первый раздельный лист S1 (с целочисленной величиной N1, равной «8») может быть использован как общий для всех шин с данными размерами в дюймах.

Альтернативно, в том случае, когда, например, должны быть изготовлены шины, имеющие номинальные диаметры 16 дюймов (406,4 мм), 17 дюймов (431,8 мм) и 18 дюймов (457,2 мм), когда целочисленные величины N1 и N2 для первого и второго раздельных листов S1 и S2 шины с диаметром 16 дюймов (406,4 мм) заданы соответственно равными «15» и «1», целочисленные величины N1, N2 и N3 для первого, второго и третьего раздельных листов S1, S2 и S3 шины с диаметром 17 дюймов (431,8 мм) заданы соответственно равными «15», «1» и «1» и целочисленные величины N1 и N2 для первого и второго раздельных листов S1 и S2 шины с диаметром 18 дюймов (457,2 мм) заданы соответственно равными «15» и «3», как проиллюстрировано на фиг.18, первый раздельный лист S1 (с целочисленной величиной N1, равной «15») может быть использован как общий для всех шин с данными размерами в дюймах.

В данном случае шины, изготовленные по примеру 1 в соответствии с данным изобретением и по обычному примеру 1, были подвергнуты испытаниям для определения производительности при изготовлении шин, в результате чего были получены результаты, подобные проиллюстрированным на фиг.19. В обычном примере 1 лист резиновой смеси для шины с диаметром 16 дюймов (406,4 мм), не разделенный в направлении вдоль окружности шины, был использован для изготовления невулканизованных шин с диаметром 16 дюймов (406,4 мм), и после этого другой лист резиновой смеси для шины с диаметром 17 дюймов (431,8 мм) был использован для изготовления невулканизованных шин с диаметром 17 дюймов (431,8 мм). С другой стороны, в примере 1 лист резиновой смеси, разделенный на два раздельных листа в направлении вдоль окружности шины, был использован для изготовления невулканизованных шин с диаметром 16 дюймов (406,4 мм) с целочисленными величинами N1 и N2 для первого и второго раздельных листов S1 и S2, которые обе заданы равными «8», и после этого изготавливали невулканизованные шины с диаметром 17 дюймов (431,8 мм) с целочисленными величинами N1 и N2 для первого и второго раздельных листов S1 и S2, которые заданы соответственно равными «8» и «9».

В данном испытании выработка в день была рассчитана на основе времени, необходимого для изготовления 100 шин с размером шины 215/50R17, после изготовления 100 шин с размером шины 215/50R16, при этом рассчитанная выработка была выражена показателем, причем выработка по обычному примеру 1 рассматривалась как показатель, равный 100, и производительность оценивали как более высокую в том случае, когда величина показателя была выше. В результате испытания было установлено, что несмотря на то, что выполнение работы по замене для изменения размера шины в обычном примере 1 заняло 15-30 минут, в примере 1 отсутствовала необходимость по выполнению работы по замене, поскольку первый раздельный лист S1 (с целочисленной величиной N1, равной «8») был использован как общий для шин с соответствующими размерами в дюймах, и, следовательно, пример 1 отличается большей производительностью по сравнению с обычным примером 1.

Далее, шины, изготовленные по примерам 2 и 3 по данному изобретению и по обычному примеру 2, были подвергнуты испытанию для определения статического баланса шины, в результате чего были получены результаты, проиллюстрированные на фиг.20. В обычном примере 2 каждый элемент из каркаса и внутреннего герметизирующего слоя был соединен внахлестку в одном месте в направлении вдоль окружности шины, и каркас и внутренний герметизирующий слой были наложены друг на друга так, чтобы места их соединений внахлестку перекрывались в направлении вдоль окружности шины. В примере 2 каркас и внутренний герметизирующий слой, соответственно разделенные в направлении вдоль окружности шины с разными соотношениями разделения, были наложены друг на друга так, чтобы места их соединений внахлестку были смещены в направлении вдоль окружности шины. В частности, каркас по примеру 2 был изготовлен из листа резиновой смеси, в котором целочисленные величины N1 и N2 для первого и второго раздельных листов S1 и S2 были заданы соответственно равными «8» и «7», и внутренний герметизирующий слой был изготовлен из листа резиновой смеси, в котором целочисленные величины N1, N2 и N3 для первого, второго и третьего раздельных листов S1, S2 и S3 были все заданы равными «5». Кроме того, в примере 3 каркас и внутренний герметизирующий слой, соответственно разделенные в направлении вдоль окружности шины с одним и тем же соотношением разделения, были размещены так, что места их соединений внахлестку были расположены центрально симметрично относительно центра в радиальном направлении шины. В частности, каждый элемент из каркаса и внутреннего герметизирующего слоя по примеру 3 был изготовлен из листа резиновой смеси, в котором целочисленные величины N1, N2 и N3 для первого, второго и третьего раздельных листов S1, S2 и S3 были все заданы равными «5». Следует отметить, что в данном испытании были использованы шины с размером шины 205/60R15.

В данном испытании статический баланс шины был измерен в соответствии с JASOC607 и измеренный статический баланс шины был выражен показателем, при этом данный показатель для обычного примера 2 рассматривался как показатель, равный 100, чтобы оценить статический баланс шины как лучший в том случае, если величина показателя была больше. Результаты испытания показали, что шины по примерам 2 и 3 лучше шин по обычному примеру 2 с точки зрения статического баланса шин и имеют улучшенную однородность.

Как было описано до сих пор, в соответствии с данным вариантом осуществления лист резиновой смеси, подлежащий использованию в качестве каркаса 5 или внутреннего герметизирующего слоя 4, соединен внахлестку в местах, полученных посредством деления длины окружности шины в соответствии с множеством целочисленных величин N1, N2 и т.д., сумма которых соответствует номинальному диаметру шины. Следовательно, в том случае, когда используют лист резиновой смеси, в котором, по меньшей мере, один из раздельных листов имеет длину в направлении вдоль окружности шины, соответствующую целочисленной величине, общей для различных размеров шин, по меньшей мере, один раздельный лист может быть использован как общий для различных размеров шин, и, следовательно, время, затрачиваемое на выполнение работы по замене для обеспечения возможности изготовления шин с другим радиальным размером в дюймах, может быть сокращено. Кроме того, поскольку каркас 5 и внутренний герметизирующий слой 4 расположены так, что места их соединений внахлестку смещены в направлении вдоль окружности шины, статический баланс шины может быть улучшен для повышения однородности.

Поскольку в этом случае каркас 5 и внутренний герметизирующий слой 4, соответственно разделенные в направлении вдоль окружности шины с разными соотношениями разделения, накладывают друг на друга в радиальном направлении шины, места соединений внахлестку могут быть легко смещены в направлении вдоль окружности шины, что очень предпочтительно для улучшения однородности.

Альтернативно, поскольку каркас 5 и внутренний герметизирующий слой 4, соответственно разделенные в направлении вдоль окружности шины с одним и тем же соотношением разделения, накладывают друг на друга так, чтобы места соединений внахлестку были центрально симметричными относительно центра в радиальном направлении шины, места соединений внахлестку могут быть смещены в направлении вдоль окружности шины с равными интервалами, в результате чего обеспечивают дополнительное повышение однородности.

Кроме того, каркас 5 и внутренний герметизирующий слой 4, каждый из которых был получен посредством соединения раздельных листов внахлестку, соответственно наматывают вокруг формообразующего барабана 19 и соединяют внахлестку на их концах в направлении вдоль окружности шины. Следовательно, они могут быть легко намотаны вокруг формообразующего барабана 19, что приводит к повышению производительности.

Между тем, несмотря на то что в данном варианте осуществления образуют каркас 5 и внутренний герметизирующий слой 4, настоящее изобретение применимо для любого листа резиновой смеси, используемого в качестве любого из других компонентов шины.

Следует понимать, что изобретение не ограничено конкретными вариантами осуществления, описанными выше, и что изобретение может быть реализовано с компонентами, модифицированными без отхода от сущности и объема изобретения. Изобретение может быть реализовано в разных вариантах в соответствии с надлежащими комбинациями компонентов, раскрытых в вариантах осуществления, описанных выше. Например, некоторые компоненты могут быть исключены из конфигураций, описанных в качестве вариантов осуществления. Кроме того, компоненты, описанные в разных вариантах осуществления, могут быть использованы соответствующим образом в комбинации.

Реферат

Заявленное изобретение относится к пневматической шине и способу изготовления пневматической шины, которая используется для транспортных средств. Техническим результатом заявленного изобретения является сокращение времени замены листа резиновой смеси, разделенного в направлении вдоль окружности шины, необходимого для обеспечения возможности изготовления шины, отличающейся по радиальному размеру шины, и улучшение однородности шины. Технический результат достигается в пневматической шине, содержащей множество слоев из листов резиновой смеси, наложенных друг на друга в радиальном направлении шины, при этом слои из листов резиновой смеси содержат первый слой и второй слой. Причем каждый из первого слоя и второго слоя содержит множество раздельных листов, соединенных внахлестку в соединенных внахлестку местах, разделяющих длину окружности в направлении вдоль окружности шины на части с длинами, имеющими целочисленные величины, при этом сумма длин по существу соответствует номинальному диаметру пневматической шины. При этом обеспечивается смещение мест соединений внахлестку первого слоя и мест соединений внахлестку второго слоя относительно друг друга в направлении вдоль окружности шины для того, чтобы указанные места не перекрывали друг друга. 2 н. и 8 з.п. ф-лы, 22 ил.

Формула

множество слоев из листов резиновой смеси, наложенных друг на друга в радиальном направлении шины, при этом слои из листов резиновой смеси содержат первый слой и второй слой,

причем каждый из первого слоя и второго слоя содержит множество раздельных листов, соединенных внахлестку в соединенных внахлестку местах, разделяющих длину окружности в направлении вдоль окружности шины на части с длинами, имеющими целочисленные величины, при этом сумма длин, по существу, соответствует номинальному диаметру пневматической шины, и

при этом обеспечено смещение мест соединений внахлестку первого слоя и мест соединений внахлестку второго слоя друг относительно друга в направлении вдоль окружности шины для того, чтобы указанные места не перекрывали друг друга.

в которой места соединений внахлестку первого слоя заданы так, чтобы иметь первое соотношение разделения в направлении вдоль окружности шины, и

в которой места соединений внахлестку второго слоя заданы так, чтобы иметь второе соотношение разделения в направлении вдоль окружности шины, при этом второе соотношение разделения отличается от первого соотношения разделения.

в которой места соединений внахлестку первого слоя заданы так, чтобы иметь первое соотношение разделения в направлении вдоль окружности шины, и

в которой места соединений внахлестку второго слоя заданы так, чтобы иметь второе соотношение разделения в направлении вдоль окружности шины, при этом второе соотношение разделения отличается от первого соотношения разделения, и

в которой места соединений внахлестку первого слоя и места соединений внахлестку второго слоя расположены так, чтобы они были симметричными относительно центра пневматической шины.

в которой первый слой представляет собой внутренний герметизирующий слой и

в которой второй слой представляет собой каркас.

наложение множества слоев из листов резиновой смеси друг на друга в радиальном направлении шины, при этом слои из листов резиновой смеси включают в себя первый слой и второй слой,

причем каждый из первого слоя и второго слоя образован множеством раздельных листов, соединенных внахлестку в местах соединений внахлестку, разделяющих длину окружности в направлении вдоль окружности шины на части с длинами, имеющими целочисленные величины, при этом сумма длин, по существу, соответствует номинальному диаметру пневматической шины, и

при этом обеспечивают смещение мест соединений первого слоя внахлестку и мест соединений второго слоя внахлестку друг относительно друга в направлении вдоль окружности шины для того, чтобы указанные места не перекрывали друг друга.

в котором места соединений внахлестку первого слоя заданы так, чтобы иметь первое соотношение разделения в направлении вдоль окружности шины, и

в котором места соединений внахлестку второго слоя заданы так, чтобы иметь второе соотношение разделения в направлении вдоль окружности шины, при этом второе соотношение разделения отличается от первого соотношения разделения.

в котором места соединений внахлестку первого слоя заданы так, чтобы иметь первое соотношение разделения в направлении вдоль окружности шины, и

в котором места соединений внахлестку второго слоя заданы так, чтобы иметь второе соотношение разделения в направлении вдоль окружности шины, при этом второе соотношение разделения отличается от первого соотношения разделения, и

в котором места соединений внахлестку первого слоя и места соединений внахлестку второго слоя расположены так, чтобы они были симметричными относительно центра пневматической шины.

в котором каждый из первого слоя и второго слоя образуют посредством процесса, включающего в себя:

намотку листа резиновой смеси на формообразующий барабан, при этом лист резиновой смеси включает в себя раздельные листы, предварительно соединенные внахлестку за исключением соединения обоих концов; и

соединение внахлестку листа резиновой смеси, намотанного на формообразующий барабан, для соединения внахлестку обоих концов.

в котором лист резиновой смеси, в котором, по меньшей мере, один из раздельных листов, имеющий длину в направлении вдоль окружности шины, соответствующую общей целочисленной величине, используют для изготовления множества типов шин, которые различаются по номинальному диаметру.

в котором первый слой представляет собой внутренний герметизирующий слой и в котором второй слой представляет собой каркас.

Комментарии