Пневматическая шина и способ ее получения - RU2471643C2

Код документа: RU2471643C2

Чертежи

Описание

Область изобретения

Настоящее изобретение относится к пневматической шине, способной разряжать статическое электричество транспортного средства на поверхность дороги, и к способу получения этой шины.

Уровень техники

В последнее время в резину протектора пневматической шины включают большое количество диоксида кремния. Преимущество диоксида кремния состоит в том, что он снижает сопротивление качению и улучшает сцепление шины на влажном дорожном покрытии. Однако, так как диоксид кремния обладает низкой проводимостью, электрическое сопротивление резины протектора снижается. Такие шины имеют тенденцию к накоплению статического электричества в транспортном средстве и являются причиной радиопомех, таких как радиошумы.

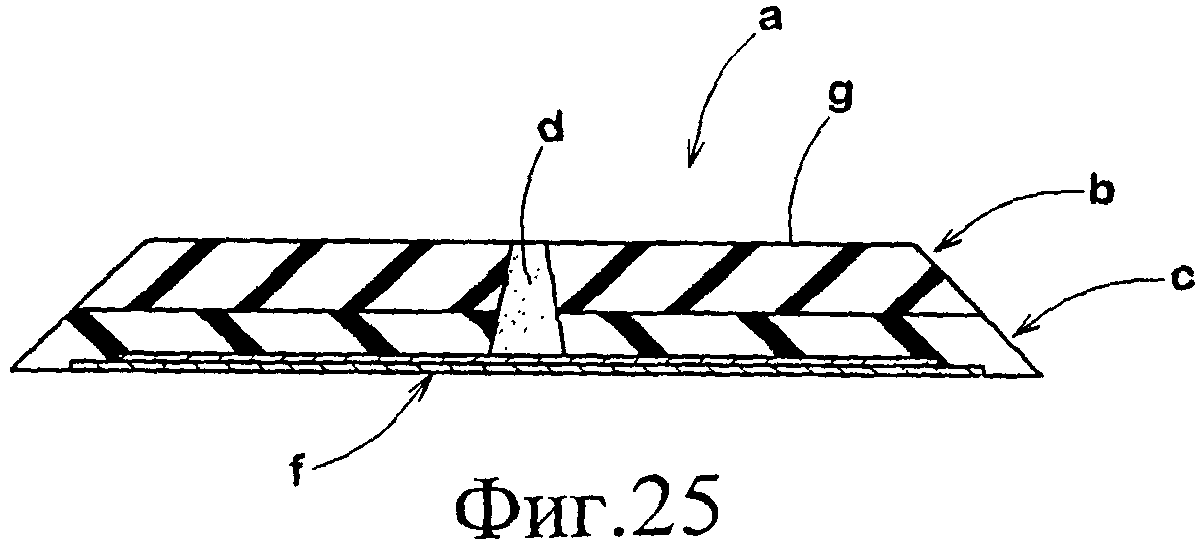

Чтобы предотвратить накопление статического электричества в транспортном средстве, например, предложена резина (а) протектора, показанная на Фиг.25. Резина (а) протектора имеет двухслойную структуру, включающую подканавочный слой (с), расположенный с радиально внутренней стороны, и беговую дорожку (b), расположенную радиально снаружи подканавочного слоя. Для улучшения ходовой характеристики шины и подобных характеристик подканавочный слой (с) и беговая дорожка (b) выполнены из непроводящей резины, содержащей большое количество диоксида кремния. Более того, подканавочный слой (с) и беговая дорожка (b) разделены на правую и левую части, и между ними расположен сквозной участок контакта (d), выполненный, например, из проводящей резины, содержащей большое количество углерода.

Сквозной участок контакта (d) проходит непрерывно в продольном направлении, и радиально внешняя поверхность сквозного участка контакта (d) составляет часть поверхности (g) контакта с грунтом. Радиально внутренняя поверхность сквозного участка контакта (d) соединена со слоем (f) армирующего протектор корда, например, брекерным слоем, который обеспечивает прохождение электрического тока к ободу (не показан) через резину боковины или т.п., когда шина установлена на обод. Такая резина (а) протектора может разряжать статическое электричество, накапливающееся в автомобиле, на поверхность дороги через обод, резину боковины, слой (f) армирующего протектор корда и сквозной участок контакта (d).

Однако в резине (а) протектора, показанной на Фиг.25, подканавочный слой (с) полностью разделен на правую и левую стороны. Другими словами, в резине (а) протектора, описанной выше, непрерывно в продольном направлении шины сформирована область, в которой отсутствует подканавочный слой (с) с низким сопротивлением качению. В такой резине (а) протектора нельзя ожидать достаточного эффекта снижения сопротивления качению шины.

В случае, если подканавочный слой (с) полностью разделен на правую и левую половины, место приклеивания подканавочного слоя (с) может смещаться при формировании резины (а) протектора. Это может ухудшать однородность шины. Следующие публикации представляют ссылки на известный уровень техники:

Патентный документ 1: JP-A-9-71112

Патентный документ 2: JP-A-2000-94542

Описание изобретения

Настоящее изобретение разработано с учетом вышеуказанных обстоятельств. Первый аспект изобретения состоит в том, что беговая дорожка резины протектора разделена на левую и правую половины с получением первой части беговой дорожки и второй части беговой дорожки, подканавочный слой резины протектора сформирован так, что он непрерывно проходит в направлении ширины протектора, и проводящая часть, которая выполнена из проводящей резины и один конец которой образует поверхность контакта с грунтом, расположена так, что она проходит между первой и второй частями беговой дорожки от поверхности контакта с грунтом к радиально внутренней стороне и далее проходит между подканавочным слоем и первой или второй частью беговой дорожки в аксиальном направлении шины, соединяясь с резиной боковины или т.п., что, таким образом, обеспечивает пневматическую шину с превосходной однородностью; первый аспект изобретения также состоит в способе получения этой шины.

Второй аспект изобретения состоит в том, что подканавочный слой резины протектора сформирован путем спиральной намотки ленточной резиновой полосы с образованием, в ходе намотки, зазора посредством разделения боковых краев соседних резиновых полос, и проводящая часть, один конец которой выходит на поверхность контакта с грунтом, соединена через зазор с проводящим слоем армирующего протектор корда, обеспечивая электропроводный путь без необходимости полностью разделять подканавочный слой на правую и левую части, что, таким образом, обеспечивает пневматическую шину, превосходную по сопротивлению качению и однородности, второй аспект изобретения также состоит в способе получения этой шины.

Первый аспект настоящего изобретения обеспечивает пневматическую шину, включающую тороидальный каркас, проходящий от протектора к бортовым кольцам в бортах через боковины, слой армирующего протектор корда, расположенный радиально снаружи каркаса в протекторе, и резину протектора, расположенную радиально снаружи слоя армирующего протектор корда, причем резина протектора включает подканавочный слой, выполненный из непроводящей резины, содержащей диоксид кремния, который расположен с радиально внутренней стороны и проходит непрерывно от одного края протектора к другому краю протектора, беговую дорожку, выполненную из непроводящей резины, содержащей диоксид кремния, расположенную радиально снаружи подканавочного слоя с образованием поверхности контакта с грунтом, и проводящую часть, выполненную из проводящей резины, имеющую один конец, выходящий на поверхность контакта с грунтом, и другой конец, соединенный с резиной боковины или покровной резиной каркаса, для образования электропроводного пути к ободу, когда шина установлена на обод; где беговая дорожка включает первую часть беговой дорожки и вторую часть беговой дорожки, полученные разделением беговой дорожки на левую и правую части, и проводящая часть проходит радиально внутрь между первой частью беговой дорожки и второй частью беговой дорожки от поверхности контакта с грунтом и далее проходит между подканавочным слоем и первой частью беговой дорожки или второй частью беговой дорожки в аксиальном направлении шины, соединяясь с резиной боковины или покровной резиной.

В качестве способа получения пневматической шины в соответствии с первым аспектом изобретения обеспечивают способ, включающий следующие стадии: стадию формирования резины протектора и стадию вулканизации сырой шины, включающей резину протектора, где стадия формирования резины протектора включает стадию формирования подканавочного слоя из непроводящей резины, содержащей диоксид кремния, который расположен с радиально внутренней стороны и проходит непрерывно от одного края протектора к другому краю протектора, стадию формирования первой части беговой дорожки из непроводящей резины, содержащей диоксид кремния, которая расположена с радиально внешней стороны подканавочного слоя в области со стороны одного конца подканавочного слоя, причем первая часть беговой дорожки проходит от аксиально-внешнего конца к аксиально-внутреннему концу, имеющему внешнюю поверхность, скошенную к подканавочному слою, так что она покрывает только область со стороны одного конца подканавочного слоя, стадию формирования проводящей части из проводящей резины, причем проводящая часть имеет один конец, выходящий на поверхность контакта с грунтом и проходящий в направлении, противоположном направлению первой части беговой дорожки вдоль скошенной внешней поверхности и внешней поверхности подканавочного слоя, так что другой конец находится в положении, аксиально внешнем по отношению к другому концу подканавочного слоя, и стадию формирования второй части беговой дорожки из непроводящей резины, содержащей диоксид кремния, причем вторая часть беговой дорожки покрывает всю внешнюю поверхность проводящей части, за исключением одного открытого конца последней, и заканчивается в положении, аксиально внешнем по отношению к другому концу проводящей части.

В соответствии со вторым аспектом изобретения обеспечивают пневматическую шину, включающую тороидальный каркас, проходящий от протектора к бортовым кольцам в бортах через боковины, слой армирующего протектор корда, расположенный радиально снаружи каркаса в протекторе и обеспечивающий прохождение электрического тока к ободу, когда шина установлена на обод, и резину протектора, расположенную радиально снаружи слоя армирующего протектор корда, причем резина протектора включает подканавочный слой, выполненный из непроводящей резины, содержащей диоксид кремния, и расположенный радиально снаружи слоя армирующего протектор корда, беговую дорожку, выполненную из непроводящей резины, содержащей диоксид кремния, и расположенную радиально снаружи подканавочного слоя с образованием поверхности контакта с грунтом, и проводящую часть, выполненную из проводящей резины, имеющую один конец, выходящий на поверхность контакта с грунтом, и другой конец, соединенный со слоем армирующего протектор корда; где подканавочный слой сформирован спиральной намоткой ленточной резиновой полосы от одного края протектора к другом краю протектора и имеет зазор, сформированный путем разделения боковых краев соседних резиновых полос в ходе намотки, чтобы обеспечить в зазоре обнажение слоя армирующего протектор корда, беговая дорожка разделена на правую и левую части и включает первую часть беговой дорожки со стороны одного края протектора и вторую часть беговой дорожки со стороны другого края протектора, и проводящая часть проходит радиально внутрь между первой частью беговой дорожки и второй частью беговой дорожки от поверхности контакта с грунтом и соединена со слоем армирующего корда протектора в зазоре подканавочного слоя.

В качестве способа получения пневматической шины в соответствии со вторым аспектом изобретения обеспечивают способ, включающий следующие стадии: стадию формирования резины протектора, стадию вулканизации сырой шины, включающей резину протектора, где стадия формирования резины протектора включает стадию формирования подканавочного слоя, имеющего зазор, путем спиральной намотки ленточной резиновой полосы, содержащей диоксид кремния, вокруг радиально внешней стороны слоя армирующего протектор корда от одного края протектора к другому краю протектора и разделения боковых краев соседних полос резины в ходе намотки с образованием зазора, в котором обнажается слой армирующего протектор корда, стадию формирования первой части беговой дорожки из непроводящей резины, содержащей диоксид кремния, радиально снаружи подканавочного слоя, так что она проходит от своего аксиально-внешнего конца, расположенного со стороны одного конца подканавочного слоя, почти до зазора так, что покрывает область стороны одного конца подканавочного слоя, стадию формирования проводящей части из проводящей резины вдоль внутреннего конца первой части беговой дорожки так, что один конец проводящей части выходит на поверхность контакта с грунтом, а другой конец соединен со слоем армирующего протектор корда через зазор подканавочного слоя, и стадию формирования второй части беговой дорожки из непроводящей резины, содержащей диоксид кремния, с внешней стороны подканавочного слоя в направлении ширины шины и в области стороны другого конца, проходящей от проводящей части к другому краю протектора.

Здесь, термин "проводящий" означает, что материал по существу пропускает электрический ток, более конкретно, означает, что материал обладает объемным электрическим сопротивлением менее 1,0×108 (Ом·см).

Термин "непроводящий" означает, что материал по существу не пропускает электрический ток, более конкретно, означает, что материал обладает объемным электрическим сопротивлением не менее 1,0×108 (Ом·см).

Объемное электрическое сопротивление измеряют с помощью омметра при температуре 25°С, относительной влажности 50% и приложенном напряжении 500 В, при использовании образца размером 150 мм × 150 мм × 2 мм.

Технические эффекты изобретения

В пневматической шине в соответствии с первым аспектом изобретения подканавочный слой резины протектора проходит непрерывно в аксиальном направлении шины, без разделения на правую и левую части. Более того, проводящая часть проходит радиально внутрь от поверхности контакта с грунтом между первой частью беговой дорожки и второй частью беговой дорожки и далее проходит в аксиальном направлении шины между подканавочным слоем и первой частью беговой дорожки или второй частью беговой дорожки, и она соединена с резиной боковины или покровной резиной. Таким образом, такая пневматическая шина может разряжать статическое электричество, накапливаемое в транспортном средстве, на поверхность дороги через проводящую часть. Более того, так как подканавочный слой является непрерывным в аксиальном направлении, улучшается точность формовки резины протектора, а также однородность шины.

В пневматической шине в соответствии со вторым аспектом изобретения подканавочный слой резины протектора сформирован путем так называемого способа наслоения полосы, при котором спирально наматывают ленточную резиновую полосу, и подканавочный слой содержит зазор, где боковые края соседних резиновых полос разделены друг от друга в ходе намотки так, что слой армирующего протектор корда обнажен в зазоре. Проводящая часть проходит радиально внутрь от поверхности контакта с грунтом между первой частью беговой дорожки и второй частью беговой дорожки и соединена со слоем армирующего протектор корда через зазор. Таким образом, подканавочный слой, выполненный из резины, содержащей диоксид кремния, для получения низкого сопротивления качению, сформирован без полного разделения на правую и левую части в аксиальном направлении шины. Это означает, что область, в которой отсутствует подканавочный слой, не является непрерывной в продольном направлении шины. Благодаря такой резине протектора возможно эффективно предотвратить ухудшение сопротивления качению и однородности.

Краткое описание чертежей

На Фиг.1 представлен вид поперечного сечения пневматической шины в соответствии с воплощением первого аспекта изобретения.

На Фиг.2 представлен неполный увеличенный вид протектора, представленного на Фиг.1.

На Фиг.3 представлен вид в перспективе, демонстрирующий один из примеров резиновой полосы.

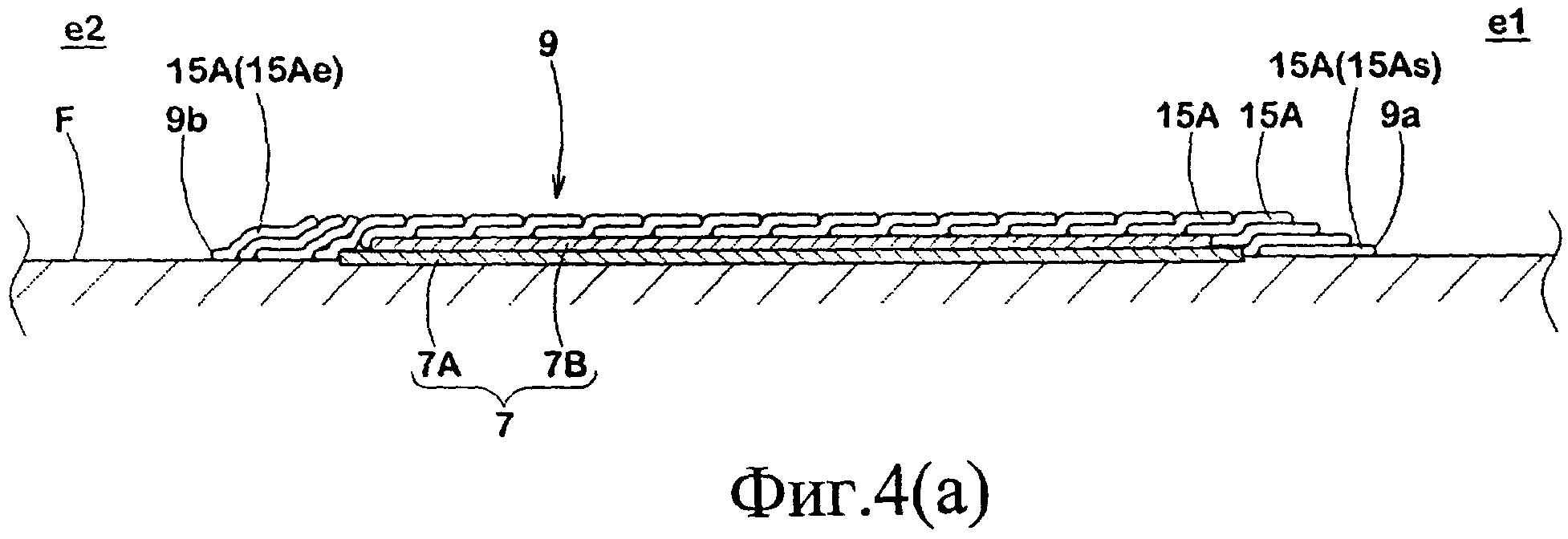

На Фиг.4(а) и 4(b) представлены виды поперечного сечения для иллюстрации стадии формирования резины протектора по первому аспекту изобретения.

На Фиг.5(а) и 5(b) представлены виды поперечного сечения для иллюстрации стадии формирования резины протектора по первому аспекту изобретения.

На Фиг.6 представлен вид поперечного сечения для иллюстрации другого воплощения стадии формирования проводящей части.

На Фиг.7 представлен вид поперечного сечения для иллюстрации другого воплощения стадии формирования резины протектора.

На Фиг.8 представлен вид поперечного сечения пневматической шины в соответствии с другим воплощением первого аспекта изобретения.

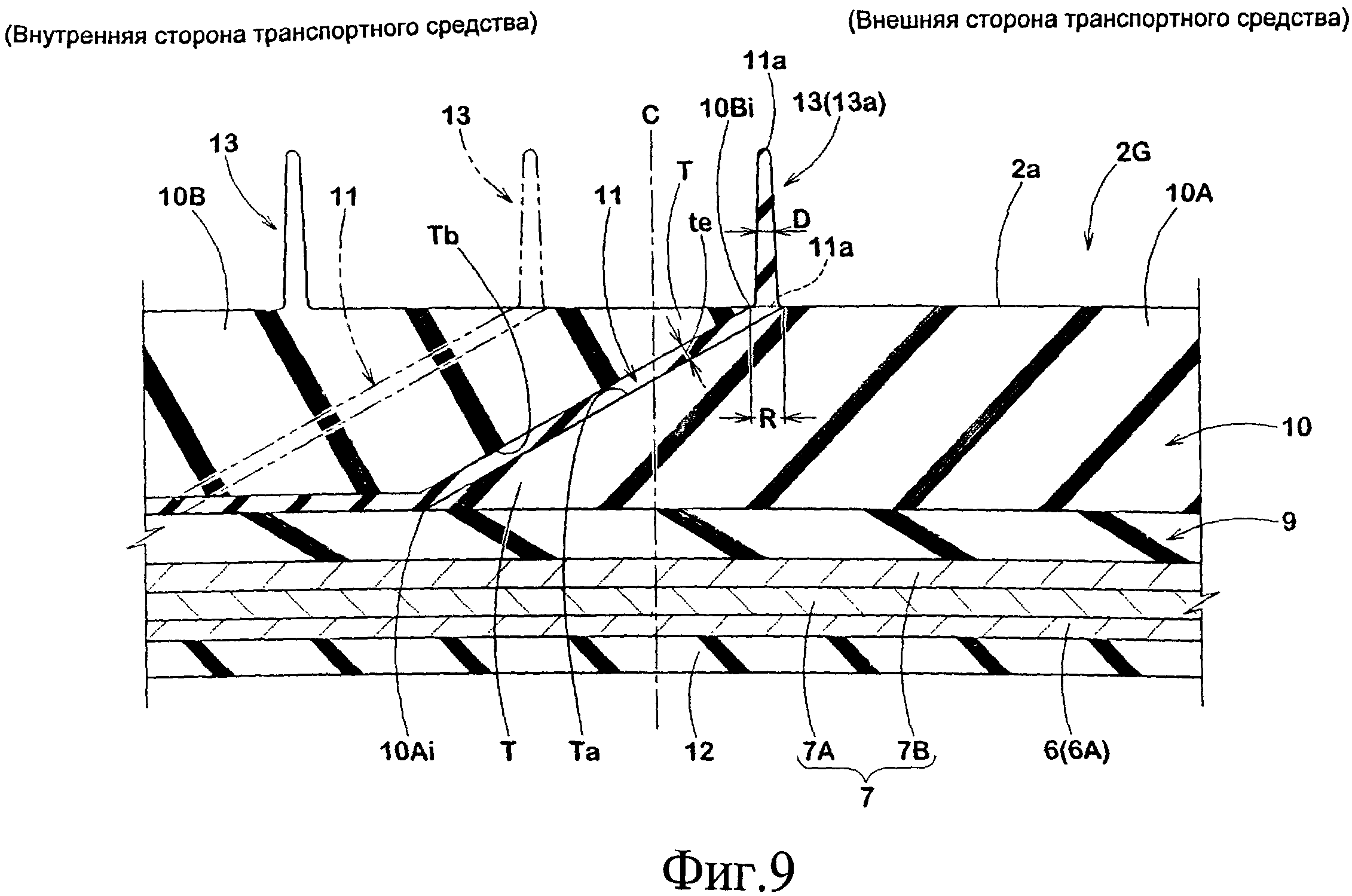

На Фиг.9 представлен неполный увеличенный вид протектора, представленного на Фиг.8.

На Фиг.10 представлен неполный увеличенный вид протектора для иллюстрации следа срезанного наплыва.

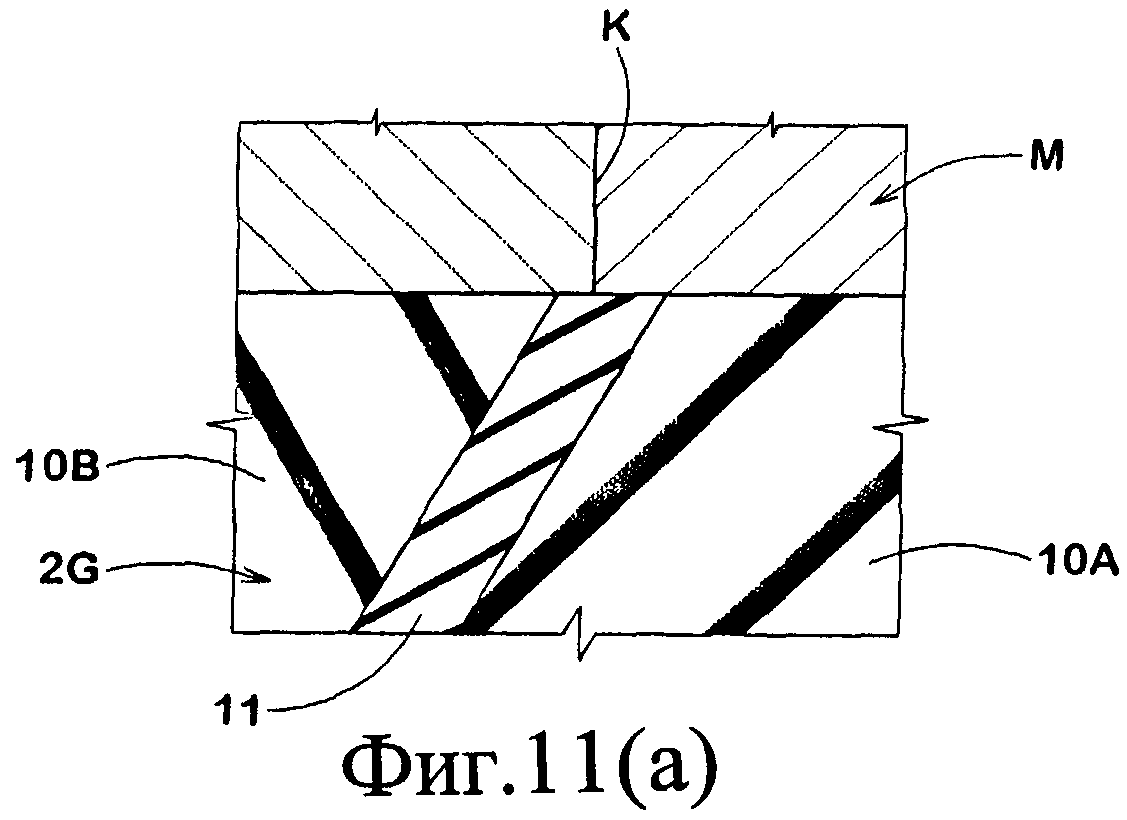

На Фиг.11(а) и 11(b) представлены неполные увеличенные виды протектора для иллюстрации облоя.

На Фиг.12(а) и 12(b) представлены поперечные сечения для иллюстрации образования наплыва.

На Фиг.13(а) и 13(b) представлены неполные виды сверху протектора.

На Фиг.14 представлен вид поперечного сечения пневматической шины в соответствии с воплощением второго аспекта изобретения.

На Фиг.15 представлен неполный увеличенный вид протектора, представленного на Фиг.14.

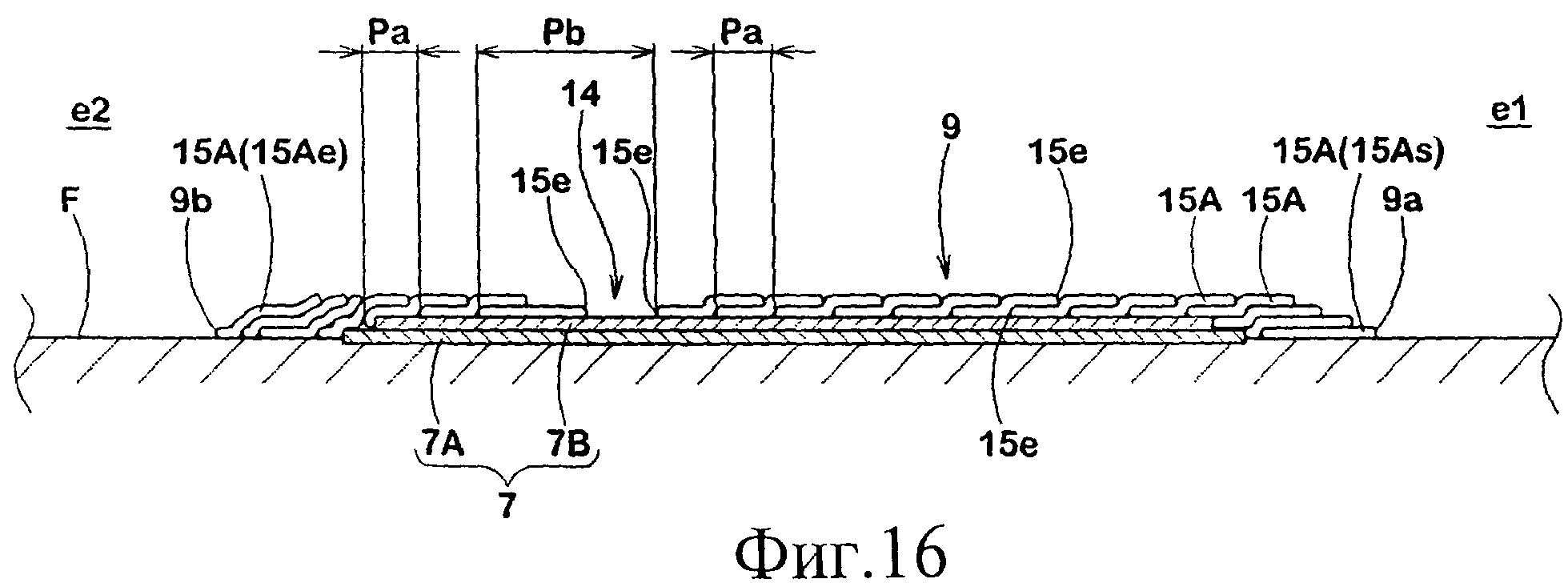

На Фиг.16 представлен вид поперечного сечения для иллюстрации стадии формирования подканавочного слоя.

На Фиг.17 представлен вид сверху подканавочного слоя для иллюстрации зазора.

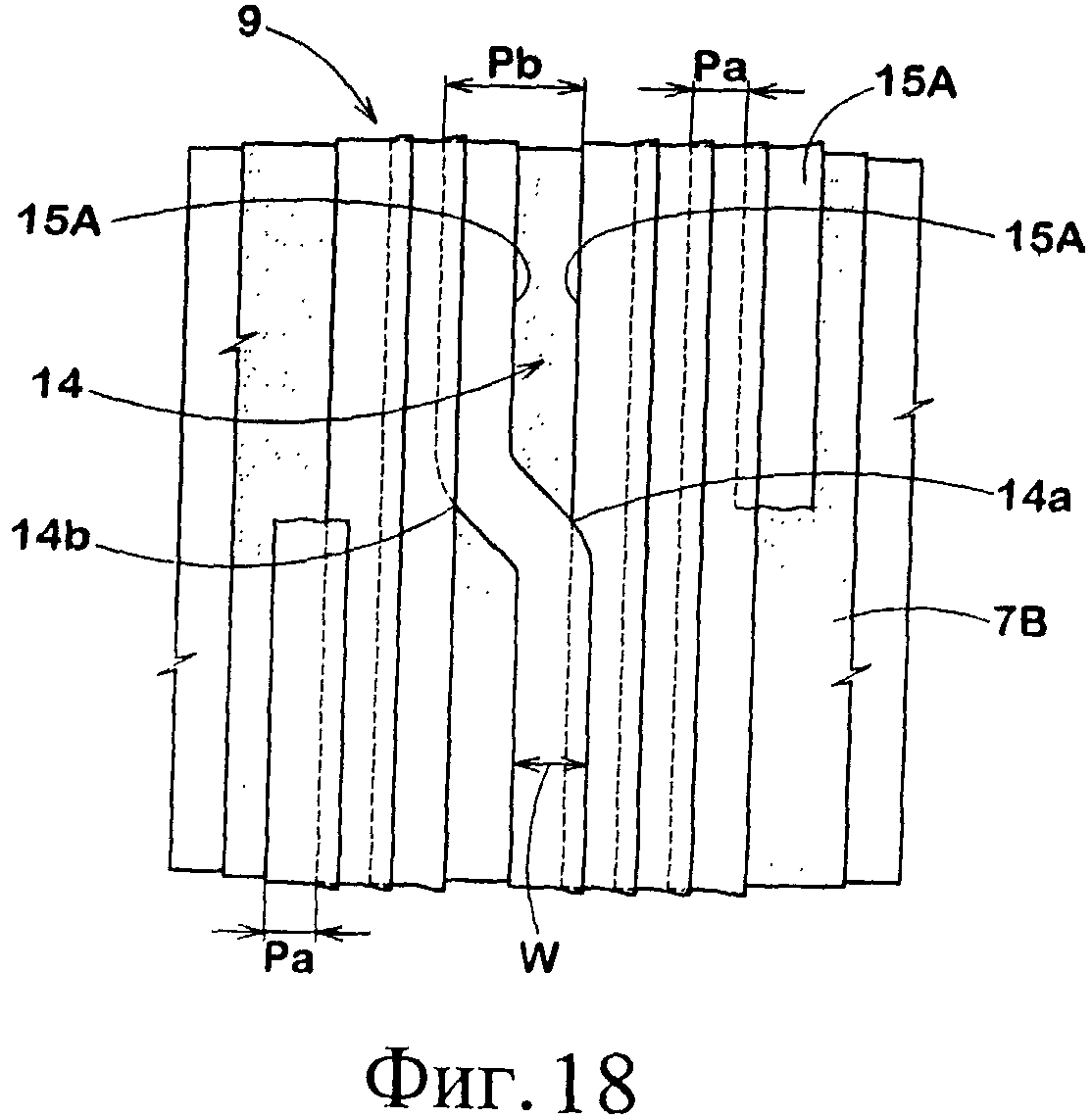

На Фиг.18 представлен вид сверху подканавочного слоя для иллюстрации зазора в соответствии с другим воплощением.

На Фиг.19 представлен вид поперечного сечения для иллюстрации стадии формирования резины протектора в соответствии со вторым аспектом изобретения.

На Фиг.20(а) и 20(b) представлены виды поперечных сечений для иллюстрации стадии формирования резины протектора в соответствии со вторым аспектом изобретения.

На Фиг.21 представлен схематический вид для иллюстрации направления намотки резиновой полосы в соответствии со вторым аспектом изобретения.

На Фиг.22 представлен вид поперечного сечения, взятого по линии А-А на Фиг.19.

На Фиг.23 представлен вид поперечного сечения для иллюстрации стадии формирования резины протектора в соответствии с другим воплощением второго аспекта изобретения.

На Фиг.24 представлен схематический вид поперечного сечения, принципиально показывающий устройство измерения электрического сопротивления шины.

На Фиг.25 представлен вид поперечного сечения традиционной резины протектора и

на Фиг.26 представлен вид поперечного сечения резины протектора сравнительного примера 2.

Описание обозначений

1. Пневматическая шина

2. Протектор

2а. Поверхность контакта с грунтом

2G. Резина протектора

3. Боковина

3G. Резина боковины

4. Борт

4G. Резина обжимной части

5. Бортовое кольцо

6. Каркас

7. Слой армирующего протектор корда

9. Подканавочный слой

10. Беговая дорожка

10А. Первая часть беговой дорожки

10В. Вторая часть беговой дорожки

11. Проводящая часть

13. Выступ

14. Зазор

15, 15А, 15В, 15С, 15D. Резиновая полоса

Лучший вариант реализации изобретения

Воплощение настоящего изобретения описано далее со ссылками на прилагаемые чертежи.

Первый аспект изобретения

На Фиг.1 представлен вид поперечного сечения пневматической шины в соответствии с первым аспектом изобретения. Пневматическая шина 1 включает тороидальный каркас 6, проходящий от протектора 2 к бортовым кольцам 5 в бортах 4 через боковины 3, и слой 7 армирующего протектор корда, расположенный радиально снаружи каркаса 6 в протекторе 2.

Каркас 6 сформирован, например, из одного слоя 6А каркаса радиальной конструкции. Слой 6А каркаса содержит, например, тороидальную основную часть 6а, проходящую между бортовыми кольцами 5, 5, и пару загибов 6b, непрерывно проходящих с обеих концов основной части 6а и загнутых вокруг бортовых колец 5 от аксиально внешней стороны к аксиальной внутренней стороне шины. Между основной частью 6а и загибами 6b расположена резина 8 наполнителя борта, проходящая радиально снаружи от бортовых колец 5.

Слой 7 армирующего протектор корда включает по меньшей мере два слоя брекера, уложенных друг на друга, два слоя 7А и 7В брекера в этом воплощении представляют собой металлические корды, расположенные под углом, например, от 15 до 40 градусов относительно продольного направления шины. Слой 7 армирующего протектор корда включает, при необходимости, слой бандажа (не показан) из кордов, выполненных из органического волокна и расположенных по существу параллельно продольному направлению шины с радиально внешней стороны слоев брекера.

Слой 6А каркаса и слои 7А и 7В брекера состоят из слоев для шин, включающих корды и покровную резину, закрывающую корды. Покровная резина содержит в большом количестве сажу в качестве наполнителя. Соответственно покровная резина имеет проводимость, поскольку объемное электрическое сопротивление составляет менее 1,0×108 (Ом·см).

Резина 3G боковины, образующая внешнюю поверхность шины в боковой области, расположена снаружи каркаса 6. Радиально внешний конец резины 3G боковины проходит и заканчивается между слоем 7 армирующего протектор корда и каркасом 6.

Резина 4G обжимной части, контактирующая с ободом J, расположена снаружи каркаса 6 в области борта. Резина 4G обжимной части соединена с резиной боковины 3G.

Резина боковины 3G и резина 4G обжимной части имеют проводимость, и объемное электрическое сопротивление составляет менее 1,0×108 (Ом·см), поскольку они содержат в большом количестве сажу в качестве наполнителя. Резина 12 внутренней оболочки, имеющая превосходную воздухонепроницаемость, расположена внутри каркаса 6.

Далее, резина 2G протектора расположена радиально снаружи слоя 7 армирующего протектор корда. Резина 2G протектора в этом воплощении включает подканавочный слой 9, выполненный из непроводящей резины, который расположен с радиально внутренней стороны, беговую дорожку 10, выполненную из непроводящей резины, которая расположена радиально снаружи подканавочного слоя 9 с образованием поверхности 2а контакта с грунтом, и проводящую часть 11, выполненную из проводящей резины и имеющую один конец, выходящий на поверхность 2а контакта с грунтом, и другой конец, соединенным с резиной 3G боковины или покровной резиной каркаса 6, и которая образует электропроводящий путь к ободу J, когда шина установлена на обод J.

Термин "поверхность 2а контакта с грунтом" протектора 2 означает внешнюю поверхность протектора 2, которая вступает в контакт с плоской поверхностью, если шина установлена на нормальный обод и накачана до нормального внутреннего давления, и такую шину в нормальных условиях затем нагружают нормальной нагрузкой, и она вступает в контакт с плоской поверхностью при угле развала колес 0°. Крайние аксиально-внешние положения поверхности контакта с грунтом определяют как края поверхности е1 и е2.

Термин "нормальный обод" означает обод, определенный для каждой шины в системе стандартизации, на которую базируется шина, и означает, например, "стандартный обод" в системе JATMA (Японская ассоциация производителей автомобильных шин), "расчетный обод" в системе TRA (Ассоциация по ободам и шинам, Северная Америка) и "мерный обод" в системе ETRTO (Европейская техническая организация по ободам и шинам).

Термин "нормальное внутреннее давление" означает давление воздуха, определенное для каждой шины в системе стандартизации, на которую базируется шина, и означает, например, "максимальное давление воздуха" в системе JATMA, максимальную величину давления, указанную в таблице "Пределы нагрузок шин при различных давлениях холодной накачки" в системе TRA и "давление накачки" в ETRTO. Однако, в случае шин для легковых автомобилей, нормальное давление составляет 180 кПа.

Термин "нормальная нагрузка" означает нагрузку, определенную для каждой шины в системе стандартизации, на которую базируется шина, и означает, например, "максимальную грузоподъемность" в системе JATMA, максимальное значение, указанное таблице "Пределы нагрузок шин при различных давлениях холодной накачки" в системе TRA, и "грузоподъемность" в системе ETRTO. Однако, в случае шин для легковых автомобилей, нормальную нагрузку определяют как нагрузку, соответствующую 88% от вышеупомянутой максимальной нагрузки.

В данном воплощении обогащенную диоксидом кремния резиновую смесь, содержащую большое количество диоксида кремния, используют для подканавочного слоя 9 и беговой дорожки 10. Такая обогащенная диоксидом кремния резина улучшает сцепление беговой дорожки 10 на влажном дорожном покрытии и снижает тепловыделение и сопротивление качению подканавочного слоя 9, что обеспечивает превосходные ходовые характеристики. С другой стороны, так как включают большое количество диоксида кремния, как подканавочный слой 9, так и беговая дорожка 10 являются непроводящими.

Примеры каучуковых полимеров для формирования подканавочного слоя 9 и беговой дорожки 10 представляют собой, например, натуральный каучук (НК), бутадиеновый каучук (БК), бутадиен-стирольный каучук (БСК), полиизопреновый каучук (ИК), бутадиен-нитрильный каучук (БНК), хлоропреновый каучук (ХК) и т.п. Их можно использовать отдельно или в сочетании.

Диоксид кремния, включаемый в подканавочный слой 9 и беговую дорожку 10, не ограничен особым образом, но диоксид кремния с удельной площадью поверхности, измеренной из адсорбции азота, (БЭТ), составляющей от 150 до 250 м2/г, и поглощающей способностью по дибутилфталату (ДБФ), составляющей по меньшей мере 180 мл/100 г, является предпочтительным с точки зрения эффекта усиления резины и технологичности резины.

В качестве силанового связующего агента подходят для использования бис(триэтоксисилилпропил)тетрасульфид и α-меркаптопропилтриметоксисилан.

Чтобы достичь как низкого сопротивления качению, так и высокого уровня ходовых характеристик на влажном дорожном покрытии, предпочтительно количество диоксида кремния, включенного в подканавочный слой 9 и беговую дорожку 10, составляет не менее 30 масс.ч., в особенности, не менее 40 масс.ч. на 100 масс.ч. каучукового полимера, и не более 100 масс.ч., в особенности, не более 80 масс.ч., более конкретно, не более 60 масс.ч. на 100 масс.ч. каучукового полимера.

Излишне говорить, что сажа может быть дополнительно включена в подканавочный слой 9 и беговую дорожку 10, помимо диоксида кремния. Сажа способствует корректировке других физических свойств резины, таких как модуль упругости, твердость и т.п. В этом случае количество сажи меньше, чем количество диоксида кремния, и предпочтительно составляет не более 15 масс.ч., более предпочтительно, не более 10 масс.ч. на 100 масс.ч. каучукового полимера. Если количество сажи составляет более 15 масс.ч., низкое сопротивление качению, обеспечиваемое благодаря диоксиду кремния, повышается, и, кроме того, резина может становиться слишком твердой.

Подканавочный слой 9 наложен на слой 7 армирующего протектор корда и проходит непрерывно от края е1 протектора к другому краю е2 протектора, без разрывов. Подканавочный слой 9 в настоящем воплощении имеет аксиальную ширину больше, чем ширина слоя 7 армирующего протектор корда, так что он полностью покрывает слой 7 армирующего протектор корда. Таким образом, оба аксиально-внешних конца 9а и 9b подканавочного слоя 9 расположены аксиально снаружи концов слоя 7 армирующего протектор корда. Концы 9а и 9b подканавочного слоя 9 скошены и соединены, например, с резиной 3G боковины.

Беговая дорожка 10 состоит из первой части 10А беговой дорожки и второй части 10В беговой дорожки, полученных разделением на правую и левую части. В данном воплощении первая часть 10А беговой дорожки расположена со стороны одного края е1 протектора относительно экватора С шины (с правой стороны на Фиг.1), а вторая часть 10В беговой дорожки расположена со стороны другого края е2 протектора относительно экватора С шины (с левой стороны на Фиг.1). Аксиально-внешние концы 10Ао и 10Во частей 10А и 10В беговой дорожки расположены аксиально снаружи краев е1 и е2 протектора, в частности снаружи внешних концов 9а или 9b подканавочного слоя 9. Таким образом, поверхность 2а контакта протектора с грунтом, за исключением проводящей части 11, сформирована радиально внешними поверхностями первой части 10А беговой дорожки и второй части 10В беговой дорожки.

Как показано на Фиг.2 в увеличенном виде, части 10А и 10В беговой дорожки включают скошенную область Т, толщина которой постепенно снижается в направлении соответствующего внутреннего конца 10Ai и 10Bi. Первая часть 10А беговой дорожки имеет скошенную внешнюю поверхность Та с радиально внешней стороны этой части. С другой стороны, вторая часть 10 В беговой дорожки имеет скошенную внутреннюю поверхность Tb с радиально внутренней стороны этой части. Эти скошенные поверхности Та и Tb обращены друг к другу.

Проводящая часть 11 выполнена из проводящей резины. В качестве такой резиновой смеси, например, подходит обогащенная углеродом резиновая смесь, но также могут быть использованы смеси, содержащие проводящий порошок (например, металлический порошок) вместо углерода или вместе с углеродом. Один конец 11а проводящей части 11, расположенный с радиально внешней стороны, выходит на поверхность 2а контакта с грунтом. В данном воплощении один конец 11а проводящей части 11 выходит на поверхность 2а контакта с грунтом, проходя непрерывно в продольном направлении шины. Таким образом, проводящая часть 11 может непрерывно вступать в контакт с поверхностью дороги в ходе движения шины. Более того, так как проводящую часть 11 в данном воплощении обеспечивают приблизительно возле экватора С шины, проводящая часть 11 может вступать в контакт с поверхностью дороги не только в ходе прямолинейного движения, но также в ходе движения на повороте.

Проводящая часть 11 проходит радиально внутрь от одного конца 11а, выходящего на поверхность 2а контакта с грунтом, между первой частью 10А беговой дорожки и второй частью 10В беговой дорожки, т.е. между скошенной внешней поверхностью Та и скошенной внутренней поверхностью Tb. В данном воплощении проводящая часть 11 проходит вдоль скошенных поверхностей и далее проходит аксиально наружу между второй частью 10В беговой дорожки и подканавочным слоем 9. Другой конец 11b проводящей части 11 выходит аксиально наружу за пределы другого внешнего конца 9b подканавочного слоя 9 и соединяется с резиной 3G боковины. Таким образом, в пневматической шине 1 этого воплощения обод J и проводящая часть 11 проводят электрический ток посредством резины 3G боковины и резины 4G обжимной части, когда пневматическая шина 1 установлена на обод J. Другой конец 11b проводящей части 11 покрыт второй частью 10В беговой дорожки.

В пневматической шине 1, как указано выше, статическое электричество, накапливаемое в транспортном средстве, разряжается на дорогу через обод J, резину 4G обжимной части, резину 3G боковины и проводящую часть 11. Таким образом, смягчают такие проблемы, как радиошумы. Более того, так как подканавочный слой 9 резины 2G протектора является непрерывным в аксиальном направлении шины и не имеет разрывов, точность формовки резины 2G протектора улучшают, что заметно улучшает однородность шины.

Чтобы в достаточной степени продемонстрировать такой эффект проводимости, толщина te проводящей части 11 предпочтительно составляет не менее 0,3 мм, более предпочтительно, не менее 0,5 мм. Подобным образом, открытая ширина R проводящей части 11, выходящей на поверхность 2а контакта с грунтом, предпочтительно составляет не менее 0,5 мм, более предпочтительно, не менее 0,7 мм. С другой стороны, если толщина "te" или открытая ширина R проводящей части 11 излишне возрастает, характеристики резины 2G протектора, такие как характеристики на влажном дорожном покрытии и низкое сопротивление качению, могут ухудшаться. С этой точки зрения, толщина te проводящей части 11 предпочтительно составляет не более 5 мм, более предпочтительно, не более 3 мм. Подобным образом, открытая ширина R проводящей части 11 предпочтительно составляет не более 7 мм, более предпочтительно, не более 4 мм.

Проводящая часть 11 имеет склонность к большему износу, по сравнению с первой и второй частями 10А и 10В беговой дорожки. Следовательно, предпочтительно наносить на пневматическую шину 1 метку, обозначающую направление установки шины на транспортное средство, и располагать вышеупомянутый один конец 11а проводящей части 11, который выходит на поверхность 2а контакта с грунтом, с внутренней стороны транспортного средства относительно экватора С шины, как показано воображаемой линией на Фиг.2. При этом, проводящая часть 11 может быть смещена насколько возможно дальше от места приложения большой поперечной силы, возникающей на поверхности контакта протектора с грунтом с внешней стороны транспортного средства в ходе движения на повороте, так что преждевременный износ проводящей части 11 может быть подавлен.

Более того, предпочтительно проводящая часть 11 проходит от одного конца 11а к радиально внутренней стороне шины с наклоном к внутренней стороне транспортного средства, посредством чего, по мере износа протектора, положение одного конца 11а проводящей части 11, который выходит на поверхность контакта с грунтом, может смещаться дальше к внутренней стороне транспортного средства.

Указать направление установки шины на транспортное средство можно, например, так, что метку (например, "ВНУТРЕННЯЯ СТОРОНА"), обозначающую внутреннюю сторону транспортного средства, наносят на одной боковине 3, а метку (например, "ВНЕШНЯЯ СТОРОНА"), обозначающую внешнюю сторону транспортного средства, размещают на другой боковине 3.

Проводящую часть 11 предпочтительно формируют из элемента с наслоением полосы, получаемого спиральной намоткой ленточной резиновой полосы 15, как показано на Фиг.3. Воплощение способа получения такой пневматической шины 1 описано далее более подробно.

В соответствии с одним из воплощений все элементы, составляющие резину 2G протектора, т.е. подканавочный слой 9, беговую дорожку 10 и проводящую часть 11, формируют спиральной намоткой узкой ленточной полосы 15 из сырой резины, как показано на Фиг.3. Здесь, термин "сырая" означает состояние резины, при котором вулканизация не полностью завершена. Таким образом, резина, которая всего лишь предварительно вулканизирована, относится к сырой резине.

Резиновая полоса 15 имеет форму ленты с прямоугольным поперечным сечением шириной W большей, чем ее толщина t. Ширина W и толщина t резиновой полосы не ограничены особым образом, но ширина W резиновой полосы предпочтительно составляет от 5 до 50 мм, а толщина t предпочтительно составляет от 0,5 до 3 мм. Когда ширина W резиновой полосы составляет менее 5 мм или когда толщина t составляет менее 0,5 мм, резиновая полоса может разрываться при спиральной намотке, и, кроме того, существует вероятность, что число витков заметно возрастет, таким образом снижая производительность. Когда ширина W резиновой полосы превосходит 50 мм или когда толщина t превосходит 3 мм, трудно точно сформировать требуемое поперечное сечение намоткой резиновой полосы.

На Фиг.4 и 5 представлена стадия формирования резины 2G протектора во временной последовательности.

На стадии формирования резины проектора сначала осуществляют стадию формирования подканавочного слоя 9, как показано на Фиг.4(а), спиральной намоткой резиновой полосы 15А, являющейся непроводящей благодаря обогащенной диоксидом кремния смеси, вокруг слоя 7 армирующего протектор корда, предварительно намотанного на цилиндрическую формирующую оправку F. Более конкретно, конец 15As резиновой полосы 15А, соответствующий началу намотки, фиксируют на формирующей оправке F на аксиально-внешней стороне слоя 7 армирующего протектор корда со стороны одного края е1. Затем, при вращении формирующей оправки F, резиновая полоса 15 перемещается в сторону другого края е2 протектора с заранее заданной скоростью, таким образом резиновую полосу 15А спирально наматывают вокруг формирующей оправки F. В это время боковые края резиновых полос 15А предпочтительно накладывают друг на друга.

Конец 15Ае резиновой полосы 15А, соответствующий окончанию намотки, фиксируют на формирующей оправке F в месте, расположенном аксиально снаружи слоя 7 армирующего протектор корда, посредством чего подканавочный слой 9 формируют так, чтобы полностью покрыть слой 7 армирующего протектор корда. Толщину подканавочного слоя 9 можно легко установить путем подбора числа витков резиновой полосы 15.

Далее, как показано на Фиг.4(b), осуществляют формирование первой части 10А беговой дорожки радиально снаружи подканавочного слоя 9 со стороны одного края е1 протектора. На этой стадии соответствующий началу намотки конец 15Bs резиновой полосы 15В, являющейся непроводящей благодаря обогащенной диоксидом кремния смеси, фиксируют приблизительно в среднем положении между аксиально-внешним концом 10Ао и аксиально-внутренним концом 10Ai первой части 10А беговой дорожки на подканавочном слое 9.

Далее, резиновую полосу 15В спирально наматывают в направлении аксиально наружу шины, и затем направление намотки резиновой полосы 15В изменяют на внешнем конце 10Ао и намотку осуществляют в направлении аксиально внутрь шины.

Резиновую полосу 15В наматывают аксиально внутрь за пределы конца 15Bs, соответствующего началу намотки, направление намотки резиновой полосы 15В снова изменяют в направлении аксиально-внешней стороны на внутреннем конце 10Ai первой части 10А беговой дорожки и намотку продолжают далее. Соответствующий окончанию намотки конец 15Ве резиновой полосы 15В фиксируют приблизительно в среднем положении между внешним концом 10Ао и внутренним концом 10Ai. Резиновая полоса 15В является непрерывной между ними.

Так как конец 15Bs начала намотки и конец 15Ве окончания намотки резиновой полосы 15В не выступают с обоих концов первой части 10А беговой дорожки, возможно избежать того, что первая часть 10А беговой дорожки станет местом начала отслаивания или т.п. Режим намотки резиновой полосы 15В не ограничен описанным выше, и нет необходимости говорить о том, что режим намотки можно изменять различными способами.

Далее, как показано на Фиг.5(а), стадию формирования проводящей части 11 выполняют спиральной намоткой резиновой полосы 15С, выполненной из проводящей резины, вокруг подканавочного слоя 9 и скошенной поверхности Та первой части 10 беговой дорожки. Эту стадию выполняют, например, таким образом, что соответствующий началу намотки конец 15Cs резиновой полосы 15С фиксируют в самом внешнем положении внешней поверхности Та первой части 10А беговой дорожки, резиновую полосу 15С спирально наматывают в направлении другого края е2 протектора и соответствующий окончанию намотки конец 15Се фиксируют на формирующей оправке F в месте, расположенном снаружи подканавочного слоя 9. В настоящем воплощении, при намотке резиновой полосы 15С, боковые края резиновых полос 15С предпочтительно накладывают друг на друга без образования зазора.

После этого осуществляют стадию формирования второй части 10В беговой дорожки с радиально внешней стороны проводящей части 11. На данной стадии сначала соответствующий началу намотки конец 15Ds резиновой полосы 15D, которая является непроводящей благодаря обогащенной диоксидом кремния смеси (понятно, что смесь для резиновой полосы 15D может быть такой же, как смесь для резиновой полосы 15В для первой части 10А беговой дорожки), фиксируют на подканавочном слое 9 приблизительно в среднем положении между внешним концом 10Во и внутренним концом 10Bi второй части 10В беговой дорожки.

Далее, резиновую полосу 10В спирально наматывают в направлении аксиально наружу, изменяют направление намотки на внешнем конце 10Во и наматывают в направлении аксиально внутрь за пределы конца 15Ds начала намотки. Направление намотки снова изменяют на направление аксиально наружу на аксиально-внутреннем конце 10Bi и процесс намотки завершают. Соответствующий окончанию намотки конец 15De резиновой полосы 15D фиксируют в приблизительно среднем положении между внешним концом 10Во и внутренним концом 10Bi.

Резину 2G протектора, формируемую в соединении со слоем 7 армирующего протектор корда, получают с помощью такой стадии формирования резины протектора. Далее, в соответствии с традиционным способом, резину 2G протектора устанавливают в протекторную область каркаса 6, в то время как каркасу придают форму тороида, получая сырую шину, а затем шину вулканизируют, получая пневматическую шину 1.

На Фиг.6 представлено другое воплощение первого аспекта изобретения. В этом воплощении проводящую часть 11 формируют таким образом, что лист 17 резины, имеющий ширину, непрерывную от внешнего конца 11b до внутреннего конца 11а, наматывают по меньшей мере в один оборот, и оба конца этого листа соединяют встык в продольном направлении. Далее, вторую часть беговой дорожки (не показана) располагают на листе 17 резины.

На Фиг.7 представлено еще одно воплощение первого аспекта изобретения.

В этом воплощении подканавочный слой 9 и беговую дорожку 10 формируют путем соединения встык резины 19, которую экструдируют с помощью экструдера для резины.

В данном воплощении экструдированную резину 19 для подканавочного слоя 9 и первой части 10А беговой дорожки наматывают снаружи слоя 7 армирующего протектор корда, соответственно, и ленточную резиновую полосу 15С, изготовленную из проводящей резины, спирально наматывают снаружи этих элементов, чтобы сформировать проводящую часть 11.

Далее, экструдированную резину 19 для образования второй части 10В беговой дорожки наматывают с внешней стороны проводящей части 11 и соединяют встык. В этом воплощении также формируют подканавочный слой 9 без разделения на правую и левую части, и, таким образом, может быть подавлено ухудшение однородности.

На Фиг.8-13 представлено другое воплощение второго аспекта изобретения.

В пневматической шине 1 этого воплощения проводящая часть 11 образует по меньшей мере часть выступов 13, включающих наплыв 13а, как показано на Фиг.8 и 9, след 13b срезанного наплыва, как показано на Фиг.10, полученный срезанием наплыва 13а, и облой 13с, как показано на Фиг.11(b).

Как частично показано на Фиг.12(а), форма М для формовки пневматической шины 1 по этому воплощению снабжена продувочными отверстиями V, которые представляют собой небольшие дырки для отведения воздуха, оставшегося между резиной 2G протектора и формирующей протектор поверхностью Mt формы М. Продувочные отверстия V обычно соединены с вакуумным насосом. Когда шину вулканизируют и формуют, она прижимается к продувочным отверстиям V посредством давления из диафрагмы (не показана). Поэтому, как показано на Фиг.12(b), когда шину вулканизируют и формуют, часть пластифицированной резины 2G протектора поступает в продувочные отверстия V и затвердевает в них. Это остается на поверхности вулканизированной резины 2G протектора в виде наплывов 13а. Наплывы 13а обеспечивают в положениях, отличных от положений канавок, обеспечиваемых в резине 2G протектора.

Проводящая часть 11 составляет по меньшей мере часть наплывов 13а, таким образом, даже если проводящая часть 11, например, имеет небольшую аксиальную ширину R (показано на Фиг.9), она гарантированно выходит на поверхность 2а контакта с грунтом, и ее не покрывает резина беговой дорожки 10, и можно снизить число отказов по проводимости даже в массовом производстве.

В некоторых случаях часть наплывов 13а срезают на стадии обрезки из конструкционных соображений. В таком случае след 13b срезанного наплыва также слегка выступает радиально наружу из поверхности 2а контакта с грунтом (область, сформированная формирующей протектор поверхностью Mt формы М), как показано на Фиг.10. Таким образом, даже след 13b срезанного наплыва может обеспечить более надежный контакт проводящей части 11 с поверхностью дороги.

Как показано на Фиг.11(b), форма М обычно состоит из частей, и узкий зазор сформирован между разъемными поверхностями К соответствующих частей. Часть резины 2G протектора также поступает в зазор между разъемными поверхностями К и затвердевает в нем с образованием облоя 13с, как показано на Фиг.11(b). Таким образом, такой же эффект, как в случае наплыва 13а, также может быть достигнут, когда проводящая часть 11 образует часть облоя 13с.

Наиболее предпочтительным выступом 13 является наплыв 13а. Однако, если внешний диаметр D наплыва 13а слишком мал, эффект всасывания проводящей резины становится недостаточным, и если внешний диаметр D слишком велик, внешний вид шины заметно ухудшается. С этой точки зрения, внешний диаметр D наплыва 13а предпочтительно составляет не менее 0,6 мм, более предпочтительно, не менее 0,8 мм, и предпочтительно составляет не более 2,0 мм, более предпочтительно, не более 1,5 мм.

Как видно из Фиг.9 и 13(а), предпочтительно наплыв 13а в качестве выступа 13 состоит из проводящей части 11. Однако только часть наплыва 13а может состоять из проводящей части 11, как показано на Фиг.13(b). В последнем случае, чтобы более надежно обеспечить эффект разрядки благодаря наплыву 13а, предпочтительно располагать наплывы так, чтобы удовлетворять следующему выражению (1), в особенности, следующему выражению (2):

где х представляет собой аксиальное расстояние от центральной линии CL проводящей части 11 до наиболее внешнего положения наплыва 13а, R представляет собой аксиальную ширину проводящей части 11 и D представляет собой максимальный внешний диаметр наплыва 13а. В случае расположения наплывов 13а вне центра проводящей части 11, так как проводящая область 11 наклонена внутрь шины в этом воплощении, предпочтительно наплывы 13а располагать не по центру, на наклонной стороне (левая сторона на чертеже), таким образом, большое количество проводящей части может засасываться в отверстия формы.

В том случае, если выступ 13, по меньшей мере часть которого сформирована из проводящей части 11, представляет собой наплыв 13а или след 13b срезанного наплыва, предпочтительно, по меньшей мере два выступа 13, в особенности, по меньшей мере три выступа 13, всегда присутствуют в области контакта с грунтом, когда шина при нормальных условиях нагружена нормальной нагрузкой и ее вращают на плоской поверхности при угле развала колеса 0°. В связи с этим статическое электричество может быть разряжено на дорогу более надежно.

Чтобы часть выступа 13 составляла проводящая часть 11, как показано на Фиг.11(а) и 12(а), фрагмент проводящей части можно размещать и вулканизировать так, что по меньшей мере фрагмент проводящей части 11, выходящей на поверхность 2а контакта с грунтом, находится напротив разъемных поверхностей К или продувочных отверстий V формы М. Такое размещение можно легко обеспечить посредством определения положения проводящей части 11 в сырой шине на основании известного положения разъемных поверхностей К или продувочных отверстий V формы М.

Второй аспект изобретения

Далее поясняют воплощение пневматической шины в соответствии со вторым аспектом изобретения.

На Фиг.14 представлено поперечное сечение пневматической шины 1 в соответствии со вторым аспектом изобретения. На Фиг.15 представлен увеличенный вид основной части пневматической шины. Пневматическая шина 1 также включает тороидальный каркас 6, проходящий от протектора 2 к бортовым кольцам 5 в бортах 4 через боковины 3, и слой 7 армирующего протектор корда, расположенный радиально снаружи каркаса 6 в протекторе 2. Эта конструкция является такой же, как конструкция воплощения первого аспекта изобретения.

Не только каркас 6 и слой 7 армирующего протектор корда, но также резина 3G боковины, резина 4G и резина 12 внутренней оболочки имеют такую же структуру и состоят из такой же резиновой смеси, как и в предшествующем воплощении.

Резина 2G протектора в этом воплощении включает подканавочный слой 9, выполненный из непроводящей резины, содержащей диоксид кремния, который расположен с радиально внутренней стороны, беговую дорожку 10, выполненную из непроводящей резины, содержащей диоксид кремния, которая расположена радиально снаружи подканавочного слоя 9 с образованием поверхности 2а контакта с грунтом, и проводящую часть 11, выполненную из проводящей резины, один конец которой расположен на поверхности 2а, а другой конец соединен со слоем 7 армирующего протектор корда, образуя электропроводный путь к ободу J, когда шина установлена на обод.

Подканавочный слой 9 расположен на слое 7 армирующего протектор корда в контакте с внешней стороной этого слоя 7. Подканавочный слой формируют спиральной намоткой ленточной резиновой полосы 15, как показано на Фиг.3, от одного края е1 протектора к другой стороне е2 протектора.

Подканавочный слой 9 в этом воплощении также имеет аксиальную ширину больше, чем аксиальная ширина слоя армирующего протектор корда. Таким образом, аксиально внешние концы 9а и 9b подканавочного слоя 9 расположены аксиально снаружи краев слоя 7 армирующего протектор корда. Аксиально-внешние концы 9а и 9b подканавочного слоя соединены, например, с резиной 3G боковины.

Подканавочный слой 9 имеет зазор 14, в котором обнажен слой 7 армирующего протектор корда и который сформирован путем разделения боковых краев 15е, 15е соседних резиновых полос 15 в ходе намотки резиновой полосы 15.

На Фиг.16 и 17 показана стадия формирования такого подканавочного слоя 9. Подканавочный слой 9 сформирован спиральной намоткой непроводящей резиновой полосы 15А, содержащей большое количество диоксида кремния, вокруг цилиндрической формирующей оправки F, на которую предварительно намотан слой 7 армирующего протектор корда.

Более конкретно, сначала соответствующий началу намотки конец 15As резиновой полосы 15А фиксируют на формирующей оправке на аксиально-внешней стороне слоя 7 армирующего протектор корда со стороны одного края е1 протектора. Затем, по мере вращения формирующей оправки F, резиновую полосу 15 перемещают в направлении другого края е2 протектора с заранее заданной скоростью, посредством чего резиновую полосу 15А спирально наматывают на формирующую оправку F.

Некоторое время после начала намотки резиновую полосу 15А наматывают так, что ее боковые края 15е перекрываются, чтобы не образовался зазор. То есть резиновую полосу 15А наматывают на заранее определенном участке с шагом Ра намотки меньшим, чем ширина W резиновой полосы 15А.

Далее, как показано на Фиг.16 и 17, боковые края 15е и 15е соседних резиновых полос 15 отделяют друг от друга в ходе намотки так, чтобы сформировать зазор 14. Зазор 14, показанный на Фиг.17, сформирован намоткой резиновой полосы 15А с шагом Pb намотки большим, чем ширина W резиновой полосы 15А. Зазор 14 в данном воплощении проходит спирально от исходной точки 14а до конечной точки 14b в направлении вращения шины, так что его продольная длина соответствует приблизительно одному обороту.

После формирования зазора 14 резиновую полосу 15А снова наматывают до соответствующего окончанию намотки конца 15Ае с шагом Ра намотки меньшим, чем ширина W резиновой полосы 15А, без образования зазора. Конец 15Ае окончания намотки резиновой полосы 15А фиксируют на цилиндрической формирующей оправке F в месте, расположенном аксиально снаружи слоя 7 протектора армирующего корда. Толщину каждого участка подканавочного слоя 9 можно легко установить путем подбора шага намотки резиновой полосы 15.

Как видно из Фиг.15 и 17, подканавочный слой 9, сформированный таким образом, может иметь зазор 14 длиной, равной приблизительно одному обороту шины в продольном направлении, без полного разделения на правую и левую части. То есть подканавочный слой 9 может обнажать проводящий слой 7 армирующего протектор корда на достаточной длине, приблизительно равной одному обороту в продольном направлении шины.

Однако, если ширина и длина зазора 14 увеличиваются, объем подканавочного слоя 9, выполненного из обогащенной диоксидом кремния резиновой смеси, снижается, так что может ухудшаться сопротивление качению. С другой стороны, если ширина и длина зазора 14 слишком малы, не будет сформирована достаточная проводящая область. С этой точки зрения, предпочтительно шаг Pb намотки резиновой полосы 15 в зазоре 14 больше, чем ширина W резиновой полосы 15, в частности, не менее чем в 1,2 раза, более конкретно, не менее чем в 1,5 раза от ширины W, и не более чем в 2 раза от ширины W. Длина зазора 14 предпочтительно составляет по меньшей мере половину оборота в продольном направлении шины, и предпочтительно составляет не более 2 оборотов, более предпочтительно, не более 1,5 оборота.

Зазор 14 может быть сформирован таким образом, что резиновая лента 15а локально изогнута, как показано на Фиг.18.

В этом воплощении беговая дорожка 10 включает первую часть 10А беговой дорожки и вторую часть 10В беговой дорожки, полученные разделением на правую и левую части в месте вблизи зазора 14. В этом воплощении первая часть 10А беговой дорожки расположена со стороны одного края е1 протектора (правя сторона на Фиг.14) относительно зазора 14, и вторая часть 10В беговой дорожки расположена со стороны другого края е2 протектора (левая сторона на Фиг.14) относительно зазора 14.

Аксиально-внешние концы 10Ао и 10Во частей 10А и 10В беговой дорожки расположены аксиально снаружи краев е1 и е2 протектора, в частности аксиально снаружи аксиально-внешних концов 9а или 9b подканавочного слоя 9. То есть поверхность 2а контакта с грунтом, за исключением проводящей части 11, сформирована первой частью 10А беговой дорожки и второй частью 10В беговой дорожки.

Более того, как показано на Фиг.15 в увеличенном виде, каждая из частей 10А и 10В беговой дорожки имеет скошенную область Т с толщиной, постепенно снижающейся в направлении аксиально-внутренних концов 10Ai и 10Bi этих частей таким же образом, как в предшествующем воплощении. То есть первая часть 10А беговой дорожки имеет внешнюю скошенную поверхность Та на радиально внешней стороне, а вторая часть 10В беговой дорожки имеет внутреннюю скошенную поверхность Tb на радиально внутренней стороне, обращенную к внешней поверхности Та.

Подобно предшествующему воплощению, в проводящей части 11 используют обогащенную углеродом резиновую смесь и резиновую смесь, содержащую проводящий порошок (например, металлический порошок) вместо углерода или вместе с углеродом.

Один конец 11а проводящей части 11, расположенный на ее радиально внешней стороне, выходит на поверхность 2а контакта с грунтом. В этом воплощении один конец 11а проводящей части 11 выходит на поверхность 2а контакта с грунтом непрерывно в продольном направлении шины. Таким образом, проводящая часть 11 может вступать в контакт с дорогой непрерывно в ходе движения. Более того, так как проводящая часть 11 в данном воплощении также обеспечена вблизи экватора С шины, проводящая часть 11 может вступать в контакт с дорогой не только в ходе прямолинейного движения, но также в ходе движения на повороте.

Проводящая часть 11 проходит радиально внутрь от одного конца 11а между первой частью 10А беговой дорожки и второй частью 10В беговой дорожки, т.е. между скошенной поверхностью Та и скошенной поверхностью Tb. Другой конец 11b проводящей части 11 соединен со слоем 7 армирующего протектор корда (в частности, проводящей покрывной резиной слоя 7В брекера) через зазор 14 подканавочного слоя 9.

Таким образом, когда пневматическая шина 1 этого воплощения установлена на обод J, обод J и проводящая часть 11 проводят электричество через слой 7 армирующего протектор корда, резину 3G боковины и резину 4G обжимной части.

Таким образом, в соответствии с пневматической шиной 1 этого воплощения также разряжают статическое электричество, накопленное в транспортном средстве, на поверхность дороги через обод J, резину 4G обжимной части, резину 3G боковины, слой 7 армирующего протектор корда и проводящую часть 11, посредством чего смягчают такие проблемы, как радиошумы. Более того, так как подканавочный слой 9 резины 2G протектора проходит в направлении ширины протектора без полного разделения, возможно предотвратить ухудшение сопротивления качения. Также, точность формовки резины 2G протектора улучшают, так что однородность шины улучшается.

Чтобы в достаточной степени обеспечить такой эффект проводимости, предпочтительно толщину te проводящей части 11 и открытую ширину R проводящей части 11, выходящей на поверхность 2а контакта с грунтом, устанавливают в таких же диапазонах, как в вышеописанном воплощении.

В этом воплощении в меридиональном поперечном сечении шины проводящая часть 11 также проходит радиально внутрь от одного конца 11а с наклоном к внутренней стороне транспортного средства. Таким образом, так как соответствующие резины беговой дорожки 10 и подканавочного слоя 9 с низким сопротивлением качению находятся с радиально внутренней стороны одного конца 11а, возможно предотвратить ухудшение сопротивления качению. Когда резина 2G протектора изнашивается, положение одного конца 11а поводящей части 11, выходящего на поверхность 2а контакта с грунтом, может дополнительно смещаться к внутренней стороне транспортного средства.

Предпочтительно беговую дорожку 10 и проводящую часть 11 также формируют в виде элемента с наслоением полосы, где ленточную резиновую полосу 15, как показано на Фиг.3, спирально наматывают, как и в случае подканавочного слоя 9.

Далее описан способ получения пневматической шины 1 по этому воплощению. Как показано на Фиг.16, слой 7 армирующего протектор корда и подканавочный слой 9 формируют на цилиндрической формирующей оправке F и затем выполняют стадию формирования первой части 10А беговой дорожки. На этой стадии, как показано на Фиг.19, обогащенную диоксидом кремния резиновую полосу 15В непрерывно наматывают на подканавочный слой 9 в области со стороны одного края е1 протектора, тем самым формируя приблизительно трапециевидную первую часть 10А беговой дорожки. В то же время первую часть 10а беговой дорожки формируют так, чтобы зазор 14 не был покрыт.

Соответствующий началу намотки конец 15Bs резиновой полосы 15 фиксируют в приблизительно среднем положении между внешним концом 10Ао и внутренним концом 10Ai первой части 10А беговой дорожки. Далее резиновую полосу 15В спирально наматывают в направлении к аксиально-внешней стороне, направление намотки изменяют на внешнем конце 10Ао и намотку продолжают в направлении к аксиально-внутренней стороне. Направление намотки снова изменяют в аксиально-внешнюю сторону на внутреннем конце 10Ai, расположенном в аксиально-внутреннем положении по отношению к концу 15Bs начала намотки, и процесс намотки завершают.

Соответствующий окончанию намотки конец 15Ве резиновой полосы 15В фиксируют, например, приблизительно в среднем положении между внешним концом 10Ао и внутренним концом 10Ai первой части 10А беговой дорожки. В ходе намотки резиновую полосу 15В сохраняют непрерывной, без разрезов. В такой первой части 10А беговой дорожки, так как конец 15Bs начала намотки и конец 15Ве окончания намотки резиновой полосы 15В не выступают с обоих концов первой части 10А беговой дорожки, избегают того, что конец начала намотки или окончания намотки станет начальной точкой расслоения или т.п. Понятно, что режим намотки резиновой полосы 15В не ограничен таким режимом и может быть изменен различными путями.

Затем выполняют стадию формирования проводящей части 11, как показано на Фиг.20(а), спирально наматывая резиновую полосу из проводящей резины на внешнюю скошенную поверхность Та первой части 10А беговой дорожки, которая является аксиально внутренним концевым участком первой части 10А беговой дорожки. На этой стадии, например, соответствующий началу намотки конец 15Cs резиновой полосы 15С фиксируют на наиболее внешнем конце внешней скошенной поверхности Та, резиновую полосу 15С спирально наматывают в сторону другого края е2 протектора, и резиновую полосу 15С соединяют со слоем 7 армирующего протектор корда через зазор 14 подканавочного слоя 9.

Предпочтительно резиновую полосу 15С соединяют со слоем 7 армирующего протектор корда таким образом, чтобы полностью покрыть участок зазора 14, посредством чего проводящая часть 11 может быть приведена в контакт со слоем 7 армирующего протектор корда на длине, равной одному обороту в продольном направлении шины, и соответственно может быть сформирован надежный проводящий канал. В этом воплощении, при намотке резиновой полосы 15С, предпочтительно проводить намотку таким образом, чтобы боковые края резиновой полосы 15С перекрывали друг друга.

После этого, как показано на Фиг.20(b), осуществляют стадию формирования второй части 10 В беговой дорожки из обогащенной диоксидом кремния непроводящей резины в области аксиально снаружи подканавочного слоя 9 и в области со стороны другого конца, между проводящей частью 11 и другим краем е2 протектора.

Соответствующий началу намотки конец 15Ds резиновой полосы 1D фиксируют, например, на подканавочном слое 9 приблизительно в среднем положении между внешним концом 10Во и внутренним концом 10Bi. Резиновую полосу 15D спирально наматывают в направлении аксиально наружу, направление намотки изменяют аксиально внутрь на внешнем конце 10Во и резиновую полосу 15В наматывают аксиально внутрь так, чтоб покрыть проводящую часть 11. Соответствующий окончанию намотки конец 15De резиновой полосы 15D располагают вблизи одного конца 11а проводящей части 11.

Резину 2G протектора, сформированную в соединении со слоем 7 армирующего протектор корда, формируют путем стадии формирования резины протектора, как указано выше. В соответствии с традиционным способом, резину 2G протектора прикрепляют к протекторной области каркаса 6, в то время как каркасу придают тороидальную форму, чтобы получить сырой шину, и затем ее вулканизируют с получением пневматической шины 1.

На Фиг.21 схематически показано направление намотки резиновой полосы 15 на соответствующих участках резины 2G протектора в данном воплощении. Например, в первой части 10А беговой дорожки в данном воплощении конец 15Bs начала намотки и конец 15Ве окончания намотки резиновой полосы расположены по существу в том же положении в продольном и аксиальном направлениях шины.

На Фиг.22 представлен, в качестве примера, вид поперечного сечения, взятого по линии А-А на Фиг.7. Благодаря расположению конца 15Bs начала намотки и конца 15Ве окончания намотки резиновой полосы таким образом, как соединение встык, как показано на Фиг.22, если смотреть сверху в перспективе, обеспечивают более однородный массовый баланс соответствующих частей резины в продольном направлении шины, так что однородность улучшается.

Подобным образом, предпочтительно конец 15Cs начала намотки проводящей части 11 и конец 15De окончания намотки второй части 10В беговой дорожки располагают по существу в том же положении в продольном и аксиальном направлениях шины. Также предпочтительно конец 15Се окончания намотки проводящей части 11 и конец 15Ds начала намотки второй части 10 В беговой дорожки располагают по существу в том же положении в продольном и аксиальном направлениях шины.

На Фиг.23 представлено другое воплощение второго аспекта изобретения. В этом воплощении проводящую часть 11 формируют неспиральной намоткой одного листа 17 резины, имеющего ширину от одного конца 11а до другого конца 11b, по меньшей мере в один оборот в продольном направлении шины, и соединяют встык оба продольных конца этого листа.

Несмотря на то, что представлено здесь на чертежах, беговую дорожку 10 можно отдельно сформировать соединением встык резины, экструдированной с помощью экструдера для резины, так же, как в первом аспекте изобретения. Более того, во втором аспекте изобретения проводящая часть 11 также может быть сформирована так, что она образует по меньшей мере часть выступа 13, такого как наплыв и облой.

Хотя пневматические шины и способы их получения в соответствии с первым и вторым аспектом изобретения описаны подробно, понятно, что настоящее изобретение не ограничено данными конкретными воплощениями, и изобретение может иметь различные модификации и может быть реализовано различными путями.

ПРИМЕРЫ

Изготавливали пневматические шины (размером 215/45R17), имеющие основную конструкцию, показанную в таблице 1, и измеряли электрическое сопротивление и однородность каждой шины. В каждом примере обогащенную диоксидом кремния непроводящую резину использовали для беговой дорожки и подканавочного слоя, а обогащенную углеродом проводящую резину использовали для проводящей части (сквозной участок контакта). Составы этих резин общие для всех примеров. Все данные общие для всех шин, за исключением параметров, представленных в таблице 1.

В сравнительном примере 2 использовали резину протектора, не имеющую сквозного участка контакта (d), как показано на Фиг.26. Таким образом, беговая дорожка и подканавочный слой не разделены на две части. Сравнительный пример 3 имеет основную конструкцию, представленную на Фиг.25, но беговая дорожка и подканавочный слой сформированы из элементов с наслоением полосы. Способ намотки резиновой полосы одинаковый в сравнительных примерах и примерах. Использовали следующие методики испытаний.

Электрическое сопротивление шин

Электрическое сопротивление шины, установленной на обод, измеряли в соответствии со стандартом JATMA с использованием измерительного устройства, включающего, как показано на Фиг.24, полированную металлическую пластину 31 (электрическое сопротивление: не более 10 Ом), установленную на изоляционную пластину 20 (электрическое сопротивление: не менее 1012 Ом), проводящую ось для фиксации шины в сборе с ободом, и прибор 23 для измерения электрического сопротивления. Каждую испытываемую шину 1 предварительно промывали для удаления в достаточной степени смазки и въевшейся грязи с поверхности и сушили в достаточной степени. Другие условия указаны ниже.

Материал обода: алюминиевый сплав

Размер обода: 17×7J

Внутреннее давление: 200 кПа

Нагрузка: 5,3 кН

Температура окружающей среды при испытаниях (комнатная температура испытаний): 25°С

Влажность: 50%

Диапазон измерений прибора для измерения электрического сопротивления: 103-1,6×1016 Ом

Напряжение при испытаниях (прикладываемое напряжение): 1000 В

Испытания проводили следующим образом.

(1) Испытываемую шину 1 устанавливали на обод с получением сборки шина-обод. В это время водный раствор мыла использовали в качестве смазки между контактирующими поверхностями.

(2) После выдержки в течение 2 часов в помещении для испытаний сборку шина-обод устанавливали на ось 22.

(3) К сборке шина-обод прикладывали указанную выше нагрузку сначала на 0,5 мин, затем освобождали и прикладывали снова на 0,5 минут, снова освобождали и, наконец, прикладывали на 2 мин.

(4) Прикладывали испытательное напряжение. По прошествии 5 мин измеряли электрическое сопротивление между остью 22 и металлической пластиной 21 с помощью прибора 23 для измерения электрического сопротивления. Измерения проводили в четырех положениях, разделенных на 90 градусов в продольном направлении шины, и максимальную величину принимали в качестве электрического сопротивления (измеренное значение) шины Т.

Однородность шины

Для каждой испытываемой шины однородность, изменение радиального усилия (ИРУ), которое представляет собой изменяющуюся составляющую силы в радиальном направлении шины во время вращения, измеряли в следующих условиях в соответствии с условиями испытаний однородности JASO С607:2000. Результаты представлены в виде показателя величины, обратной измеренному значению ИРУ, на основе результатов сравнительного примера 1, принятого за 100. Чем больше величина, тем лучше показатель.

Обод: 17×7J

Внутреннее давление: 200 кПа

Нагрузка: 4,08 кН

Скорость движения: 10 км/ч

Результаты испытаний представлены в таблице 1.

Результаты испытаний подтверждают, что шины примеров по изобретению могут подавлять электрическое сопротивление до низкого уровня без ухудшения однородности шины.

Далее, измеряли частоту отказов для пневматических шин, имеющих технические характеристики, представленные в таблице 2. В каждом примере обогащенную диоксидом кремния непроводящую резину использовали для беговой дорожки и подканавочного слоя, а обогащенную углеродом проводящую резину использовали для проводящей части (сквозной участок контакта). Составы этих резин общие для всех примеров. Все данные общие для всех шин, за исключением параметров, представленных в таблице 2. Все части резины протектора сформированы из элементов с наслоением полосы, как показано на Фиг.5(b). Для испытания частоты отказов изготавливали 200 шин для каждого примера и электрическое сопротивление только что изготовленных шин измеряли в соответствии с указанной выше методикой. В каждом примере подсчитывали число шин, показавших величину электрического сопротивления не менее 1×108 Ом, и получали их процентное содержание. Чем меньше значение, тем лучше показатель.

Результаты испытаний представлены в таблице 2.

Результаты испытаний подтвердили, что в случае шин, в которых проводящая часть составляет часть выступа, такого как наплыв, можно надежно обеспечить маленькое электрическое сопротивление, даже если ширина проводящей части была установлена небольшой.

Второй аспект изобретения

Изготавливали пневматические шины (размером 215/45R17), которые удовлетворяют второму аспекту изобретения и имеют основную конструкцию, представленную в таблице 3, и измеряли электрическое сопротивление, сопротивление качению и однородность каждой шины. В каждом примере обогащенную диоксидом кремния непроводящую резину использовали для беговой дорожки и подканавочного слоя, а обогащенную углеродом проводящую резину использовали для проводящей части (сквозной участок контакта). Составы этих резин общие для всех примеров. Все данные общие для всех шин, за исключением параметров, представленных в таблице 3.

Сопротивление качению измеряли при следующих условиях с использованием тестера сопротивления качению. Результаты представлены в виде показателя на основе результатов сравнительного примера 1, принятого за 100. Чем меньше значение, тем меньше сопротивление качению и тем лучше характеристики качения.

Обод: 17×7J

Внутреннее давление: 200 кПа

Нагрузка: 4,7 кН

Скорость: 80 км/ч

Результаты испытаний представлены в таблице 3.

Результаты испытаний подтверждают, что шины примеров по изобретению могут подавлять электрическое сопротивление до низкого уровня без ухудшения сопротивления качению и однородности шины.

Реферат

Изобретение относится к конструкции пневматической шины, способной разряжать статическое электричество транспортного средства на поверхность дороги. Резина (2G) протектора включает подканавочный слой (9), расположенный радиально внутри так, что он проходит непрерывно от одного края (е1) протектора к другому краю (е2) протектора, и выполненный из непроводящей резины, беговую дорожку (10), выполненную из непроводящей резины и расположенную радиально снаружи подканавочного слоя (9), с образованием протектора (2а), и проводящую часть (11), выполненную из проводящей резины и имеющую один конец, выходящий на протектор (2а), и другой конец, соединенный с резиной (3G) боковины, электрически связанной с ободом, когда обод установлен. Беговая дорожка (10) включает первую часть (10А) беговой дорожки и вторую часть (10В) беговой дорожки, полученные разделением по вертикали. Проводящая часть (11) проходит от протектора (2а) радиально внутрь между первой частью (10А) беговой дорожки и второй частью (10В) беговой дорожки и проходит в аксиальном направлении между подканавочным слоем (9) и первой частью (10А) беговой дорожки или второй частью (10В) беговой дорожки перед соединением с резиной (3G) боковины. Технический результат - улучшение разрядки статического электричества автомобиля на поверхность дороги без ухудшения сопротивления качению и однородности шины. 4 н. и 22 з.п. ф-лы, 26 ил., 3 табл.

Формула

причем резина протектора включает:

подканавочный слой, выполненный из непроводящей резины, содержащей диоксид кремния, который расположен с радиально внутренней стороны и проходит непрерывно от одного края протектора к другому краю протектора,

беговую дорожку, выполненную из непроводящей резины, содержащей диоксид кремния, расположенную радиально снаружи подканавочного слоя с образованием поверхности контакта с грунтом, и

проводящую часть, выполненную из проводящей резины, имеющую один конец, выходящий на поверхность контакта с грунтом, и другой конец, соединенный с резиной боковины или покровной резиной каркаса, для образования электропроводного пути к ободу, когда шина установлена на обод;

причем беговая дорожка включает первую часть беговой дорожки и вторую часть беговой дорожки, полученные разделением беговой дорожки на левую и правую части, и

проводящая часть проходит радиально внутрь между первой частью беговой дорожки и второй частью беговой дорожки от поверхности контакта с грунтом и далее проходит между подканавочным слоем и первой частью беговой дорожки или второй частью беговой дорожки в аксиальном направлении шины, соединяясь с резиной боковины или покровной резиной.

стадию формирования резины протектора и

стадию вулканизации сырой шины, включающей резину протектора, где

стадия формирования резины протектора включает:

стадию формирования подканавочного слоя из непроводящей резины, содержащей диоксид кремния, который расположен с радиально внутренней стороны и проходит непрерывно от одного края протектора к другому краю протектора,

стадию формирования первой части беговой дорожки из непроводящей резины, содержащей диоксид кремния, которая расположена с радиально внешней стороны подканавочного слоя, причем первая часть беговой дорожки проходит от своего аксиально-внешнего конца, расположенного со стороны одного конца подканавочного слоя, к своему аксиально-внутреннему концу, имеющему внешнюю поверхность, скошенную к подканавочному слою, так что она покрывает только сторону одного конца подканавочного слоя,

стадию формирования проводящей части из проводящей резины, причем проводящая часть имеет один конец, выходящий на поверхность контакта с грунтом и проходящий в направлении, противоположном направлению первой части беговой дорожки вдоль скошенной внешней поверхности и внешней поверхности подканавочного слоя, так что другой конец находится в положении, аксиально внешнем по отношению к другому концу подканавочного слоя, и

стадию формирования второй части беговой дорожки из непроводящей резины, содержащей диоксид кремния, причем вторая часть беговой дорожки покрывает всю внешнюю поверхность проводящей части, за исключением одного открытого конца последней, и заканчивается в положении, аксиально внешнем по отношению к другому концу проводящей части.

причем резина протектора включает:

подканавочный слой, выполненный из непроводящей резины, содержащей диоксид кремния, и расположенный радиально снаружи слоя армирующего протектор корда,

беговую дорожку, выполненную из непроводящей резины, содержащей диоксид кремния, и расположенную радиально снаружи подканавочного слоя с образованием поверхности контакта с грунтом, и

проводящую часть, выполненную из проводящей резины, имеющую один конец, выходящий на поверхность контакта с грунтом, и другой конец, соединенный со слоем армирующего протектор корда;

где подканавочный слой сформирован спиральной намоткой ленточной резиновой полосы от одного края протектора к другому краю протектора и имеет зазор, сформированный путем разделения боковых краев соседних резиновых полос в ходе намотки, чтобы обеспечить в зазоре обнажение слоя армирующего протектор корда,

беговая дорожка разделена на правую и левую части и включает первую часть беговой дорожки со стороны одного края протектора и вторую часть беговой дорожки со стороны другого края протектора, и

проводящая часть проходит радиально внутрь между первой частью беговой дорожки и второй частью беговой дорожки от поверхности контакта с грунтом и соединена со слоем армирующего протектор корда в зазоре подканавочного слоя.

стадию формирования резины протектора и

стадию вулканизации сырой шины, включающей резину протектора,

причем стадия формирования резины протектора включает:

стадию формирования подканавочного слоя, имеющего зазор, путем спиральной намотки ленточной резиновой полосы, содержащей диоксид кремния, вокруг радиально внешней стороны слоя армирующего протектор корда от одного края протектора к другому краю протектора и разделения боковых краев соседних полос резины в ходе намотки с образованием зазора, в котором обнажается слой армирующего протектор корда,

стадию формирования первой части беговой дорожки из непроводящей резины, содержащей диоксид кремния, радиально снаружи подканавочного слоя, так что она проходит от своего аксиально-внешнего конца, расположенного со стороны одного конца подканавочного слоя, почти до зазора так, что покрывает область со стороны одного конца подканавочного слоя,

стадию формирования проводящей части из проводящей резины вдоль внутреннего конца первой части беговой дорожки так, что один конец проводящей части выходит на поверхность контакта с грунтом, а другой конец соединен со слоем армирующего протектор корда через зазор подканавочного слоя, и

стадию формирования второй части беговой дорожки из непроводящей резины, содержащей диоксид кремния, с внешней стороны подканавочного слоя в направлении ширины шины и в области со стороны другого конца, проходящей от проводящей части к другому краю протектора.

Комментарии