Машина для сборки шин с прижимными блоками - RU2247028C2

Код документа: RU2247028C2

Чертежи

Описание

Изобретение относится к машине для сборки шин с передаточным кольцом и двумя прижимными блоками для изготовления заготовки шины.

Изобретение относится также к способу изготовления заготовки шины с применением станка для сборки шин с передаточным кольцом и двумя прижимными блоками.

Известные прижимные приспособления содержат в качестве прижимных блоков два так называемых колокола с цилиндрическим кожухом и несущей частью в виде распорки, причем их собственная ось установлена соосно оси барабана для сборки шины. При этом несущие части в виде распорок соединяются со штоками поршня пневматических цилиндров так, чтобы колокола могли перемещаться аксиально в направлении к середине барабана для сборки шины и назад. При этом один колокол с несущей частью в виде распорки и пневматическими цилиндрами на приводном блоке барабана для сборки шин и другой колокол установлены на отдельной станине, перемещающейся в направлении оси барабана на станине станка.

Известному прижимному устройству присущ тот недостаток, что вследствие применения пневматических цилиндров невозможно задать определенную характеристику скорости колоколов и, в частности, прижимной процесс обоих колоколов не всегда возможно произвести с надежной равномерностью.

В основу изобретения положена задача создать прижимное устройство, с помощью которого оба прижимных блока с целью оказания давления на детали боковой стороны могли передвигаться одновременно и равномерно.

В соответствии с изобретением данная задача решается благодаря тому, что прижимные блоки в прижимном устройстве, которое установлено с возможностью перемещения в направлении оси барабана, объединены и проведены через механическую систему принудительного управления относительно передаточного кольца, что каждый прижимной блок снабжен большим количеством прижимных сегментов, перемещаемых радиально относительно оси барабана, при этом прижимные сегменты механически принудительно соединены друг с другом, а также что для выполнения по меньшей мере одного из движений позиционирования применяется сервопривод, который соединен с системой управления, задающей зависящий от изделия профиль движения.

Другой задачей настоящего изобретения является улучшение способа, указанного во введении, так, чтобы достигалось повышенное качество продукции.

В соответствии с изобретением данная задача решается благодаря тому, что каждый из прижимных блоков снабжен радиально перемещаемыми прижимными сегментами, причем позиционирование прижимных сегментов осуществляется по меньшей мере временно независимо от позиционирования прижимных блоков относительно передаточного кольца, и что позиционирование прижимных сегментов производится механически путем принудительного соединения.

Благодаря предусмотренному согласно изобретению принудительному управлению обеспечивается то, что прижимные блоки, установленные зеркально относительно их общей средней плоскости, проходят одинаковое расстояние и тем самым оказывают одинаковое давление на соответствующий прижимной сильфон, соответственно на каждую сторону заготовки шины, что в результате оказывается положительным для равномерного качества (tire uniformity) производимой заготовки шины (green tire).

Возможность прижимного устройства, принимающего оба прижимных блока, перемещаться параллельно оси барабана позволяет, кроме того, чтобы барабан для сборки шин во время сборки каркаса был хорошо доступен и чтобы не создавалось помех от прижимных блоков.

Усовершенствованные варианты выполнения изобретения описаны в зависимых пунктах формулы изобретения. Так, например, оказывается предпочтительным, когда принудительное управление состоит из механических элементов, обеспечивающих надежную работу прижимных элементов в течение продолжительного времени. Механическое принудительное управление состоит в предпочтительном варианте выполнения из нескольких осепараллельных ходовых винтов с концами с противоположным шагом резьбы, которые закреплены аксиально в передаточном кольце и вращаются при передаче через синхронный привод, и в котором прижимные блоки снабжены маточными гайками, находящимися в зацеплении с концами ходовых винтов. Согласно другому предпочтительному варианту выполнения синхронный привод ходовых винтов осуществляется через профиль шлицевого вала на ходовых винтах и зубчатый ремень, охватывающий эти профили шлицевого вала.

Кроме того, предпочтительно, чтобы привод механического принудительного управления осуществлялся от серводвигателя. Таким двигателем может запускаться задаваемая с помощью электронной программы характеристика скорости вращения ходовых винтов и тем самым предварительно выбранная характеристика скорости прижимных блоков и, кроме того, могут соблюдаться разные предварительно выбранные позиции останова. Это важно для установки расстояния между зернами, причем программа автоматического способа и положений останова для каждого типа шин может быть введена в электронную программу управления.

Для упрощения конструкции далее предусмотрено, что прижимные блоки выполнены зеркально относительно средней плоскости прижимного устройства.

По другому варианту усовершенствования изобретения предусмотрено, что прижимные блоки имеют прижимные элементы, имеющие возможность радиального перемещения. Благодаря этому можно одним и тем же оборудованием изготавливать заготовки шин различных размеров и типов. Если прижимное устройство вследствие его перемещаемости, независимой от барабана для сборки шин, находится между барабаном для сборки шин и брекерным барабаном, и прижимные элементы полностью выдвинуты наружу, то заготовка шины может быть к тому же также быть снята без затруднений.

Кроме того, для обеспечения надежного и равномерного прижатия предусмотрено, что для радиальной перестановки прижимных элементов предусмотрено механическое принудительное управление, которое предпочтительно имеет зубчатый венец и радиально установленную на каждом прижимном элементе зубчатую рейку, и в котором каждому прижимному элементу придана шестерня, которая находится в зацеплении как с соответствующим зубчатым венцом, так и с соответствующей зубчатой рейкой.

С целью учета разных типов шин и габаритов шин далее предусмотрено, что прижимные элементы снабжены быстрозаменяемыми, подогнанными к разным типам шин по форме прижимными сегментами.

Согласно другому предпочтительному варианту выполнения изобретения прижимное устройство комбинировано с устройством подачи сердечников, которое снабжено двумя головками для приема сердечников и этими головками устанавливается в прижимное устройство между прижимными блоками до оси барабана. Кроме того, прижимные блоки и, в частности, их прижимные элементы снабжены магнитами, которые захватывают сердечник после высвобождения соответствующей приемной головки для сердечника. Благодаря этой комбинации в сравнении с уровнем техники достигнуто преимущество, заключающееся в том, что для установки сердечников и прижатия деталей боковой стенки необходимо перемещать только одно единственное приспособление вдоль барабана для сборки шин, что приводит не только к упрощению всей машины для сборки шин, но и к ощутимому выигрышу во времени при изготовлении заготовки шины.

В другом предпочтительном варианте выполнения прижимное устройство навешено на ходовую тележку, которая перемещается в продольной направляющей, установленной над брекерным барабаном и барабаном для сборки шин. Благодаря этому создается хороший доступ в нижней части машины для сборки шин.

Наконец, предусмотрено, что прижимное устройство оборудовано большим количеством установленных по периметру чашевидных захватных сегментов для захвата заготовки шины, в частности, между обоими прижимными блоками. Прижимное устройство, кроме того, пригодно в качестве устройства для подачи пакета брекеров и отвода заготовки шины от машины для сборки шин.

Пример выполнения изобретения схематически показан на чертежах и ниже поясняется подробнее. Изображают:

Фиг.1 - машина для сборки шин с прижимным устройством в виде сбоку,

Фиг.2 - прижимное устройство в частично разрезанном виде спереди в направлении стрелки II на фиг.1,

Фиг.3 - прижимное устройство в виде спереди в направлении стрелки III на фиг.1,

Фиг.4-11 - машина для сборки шин при изготовлении заготовки шины в различных указанных в описании производственных операциях в выделенном продольном сечении.

Машина для сборки шин согласно фиг.1 содержит барабан (1) для сборки шин, обозначаемый также как барабан для выпуклых поверхностей, каркасный барабан или сборочный барабан и брекерный барабан (2), которые закреплены односторонне или на фланцах на приводном валу (3) или (4) приводного блока (5) и (6). Оба приводных блока (5), (6) находятся на противоположных концах станины (7) машины, на которой сверху установлена продольная траверса 8 со встроенной продольной направляющей 9. Закрепленные на фланцах или односторонне приводные валы (3), (4) установлены соосно и свободными концами направлены в середину станины или на соответствующий другой приводной вал.

Кроме того, машина для сборки шин (1) снабжена прижимным или толкающим устройством (10), содержащим два прижимных и толкающих блока (11, 12). Толкающее устройство имеет в качестве несущей детали передаточное кольцо (13) в центре между обоими толкающими блоками, которое закреплено на тележке (14), которая в свою очередь установлена с возможностью перемещения в продольной направляющей (9). Тележка (14) с толкающим устройством (10) может перемещаться по существу на всем участке между приводными блоками (5) и (6) и тем самым проходить как над брекерным барабаном (2), так и над барабаном для сборки шин (1).

На передаточном кольце (13) размещены три ходовых винта (15, 16, 17), которые установлены по периферии своей центральной частью соответственно в гнезде или кронштейне подшипника (18) с возможностью вращения. При этом ходовые винты (15, 16, 17) зафиксированы по оси относительно передаточного кольца (13). На одной стороне передаточного кольца (13) ходовые винты (15, 16, 17) снабжены профилем шлицевого вала и охвачены общим зубчатым ремнем (19) (фиг.2). Этот зубчатый ремень представляет собой соединение с геометрическим замыканием под ходовыми винтами (15, 16, 17), с помощью которого ходовые винты (15, 16, 17) постоянно совершают одинаковое движение вращения и имеют постоянно одинаковую частоту вращения, то есть они работают синхронно. Привод ходовых винтов (15, 16, 17) осуществляется от серводвигателя (20), который соединен с геометрическим замыканием еще одним зубчатым ремнем (21) с ходовым винтом (15). С помощью серводвигателя (20) могут быть предварительно выбраны частота вращения и характер изменения частоты вращения ходовых винтов (15, 16, 17) и тем самым путь и характер изменения скорости обоих толкающих блоков (11, 12). С помощью электрической программы можно также задавать разные положения остановки толкающих блоков и тем самым их взаимное расположение относительно друг друга. Концевые положения толкающих блоков 11, 12 могут быть запрошены непоказанными сенсорными выключателями.

Толкающие блоки (11, 12) выполнены конструктивно зеркально одинаково относительно средней плоскости (М10) толкающего устройства (10). Каждый толкающий блок имеет опорное кольцо (23), снабженное тремя маточными гайками (22), причем оба опорных кольца удерживаются вместе маточными гайками (22) всех трех ходовых винтов (15, 16, 17).

Ходовые винты (15, 16, 17) имеют на обоих концах противоположный шаг резьбы. Если ходовые винты синхронно вращаются вышеописанным образом, то опорные кольца (23) перемещаются в зависимости от направления вращения ходовых винтов равномерно к средней плоскости (М10) толкающего устройства (10) или от нее.

На каждом опорном кольце (23) на стороне, обращенной к средней плоскости (М10) толкающего устройства (10), находятся направленные радиально направляющие (24) с прижимными и толкающими элементами (25), из которых ради наглядности изображены только два. Толкающие элементы (25) состоят каждый из зубчатой рейки (26), которая находится непосредственно в соответствующей направляющей (24), и из пластины (27), что изображено на фиг.2 и 4. На этих пластинах закреплен легкозаменяемый зависимый от шины прижимной или толкающий сегмент (28), который по своей форме подогнан к соответствующей изготавливаемой заготовке шины. Переналадку машины для сборки шин на разные диаметры и типы шин можно производить, не затрачивая много времени на простой и подготовительно-заключительное время.

На каждом опорном кольце (23) установлен с возможностью вращения зубчатый венец (29) с внешними и внутренними зубьями соосно с общей осью (30) барабанов (1) и (2). Зубчатый венец (29) приводится во вращение серводвигателем (31), шестерня (32) которого находится в зацеплении с внешними зубьями зубчатого колеса (29).

С каждым толкающим элементом (25) взаимодействует шестерня (33), которая установлена на внутренней стороне опорного кольца (23) и входит в зацепление как с внутренними зубьями зубчатого венца (29), так и с зубьями соответствующей зубчатой рейки (26). После включения серводвигателя (31) толкающие элементы (25) и соответственно толкающие сегменты (28) могут перемещаться для подгонки к другому размеру шины радиально относительно оси (30) барабана к ней или от нее и для дальнейшего съема готовой заготовки шины радиально полностью наружу. С помощью поворачивающихся внутрь или наружу механических упоров (34) может ограничиваться движение вращения или поворота зубчатого венца (29). Для подгонки к другому типу шины дополнительно можно заменить быстрозаменяемые толкающие сегменты (28) соответствующими другими сегментами.

Толкающее устройство (10) объединено с устройством загрузки сердечников или с устройством установки сердечников (35) с левой и правой головками (36) для приема сердечников, которые ниже обозначаются кратко как зажимные головки. Обе зажимные головки (36) закреплены на общей раме (37), которая имеет левый и правый поворотные рычаги (38), имеющие угловую форму, и установлена на толкающем устройстве (10) с возможностью поворота вокруг оси (39), параллельной оси (30) барабана. Рама (37) приводится от пневмоцилиндра (40). Поворотные рычаги (38), снабженные каждый на своих обращенных друг от друга сторонах зажимной головкой (36), имеют такой промежуток между собой и такую изогнутую под углом форму, что зажимные головки (36) могут поворачиваться мимо ходового винта (15) до оси барабана (30).

Машина для сборки шин (1) содержит также прикаточный ролик (41) с подвижными в своем положении прижимными роликами (42).

Ниже поясняется работа машины для сборки шин и, в частности, толкающего устройства (10) с устройством (35) загрузки сердечников в связи с изготовлением заготовки шины, причем некоторые подробности упомянуты только в связи с тем, что касается изобретения.

В исходном положении толкающее устройство (10) с устройством загрузки сердечников (35), как это изображено на фиг.1, находится в середине машины для сборки шин между брекерным барабаном (2) и барабаном для сборки шин (1).

В первой рабочей операции [1] полосы для брекера и протектора автоматически наматываются на брекерный барабан (2) и собираются. Одновременно полосы для внутреннего слоя (innerliner), боковая стенка и другие слои (body ply) автоматически наматываются на барабан для сборки шин (1) и собираются. В это время сердечники (К) с наполнительными шнурами подаются вручную на зажимную головку (36) устройства (35) для загрузки сердечников.

Во второй рабочей операции [2] толкающее устройство (10) перемещается налево через брекерный барабан (2) и принимает изготовленный там пакет брекеров (43) с помощью захватных сегментов (44) (фиг.5), которые имеют подогнанные к диаметру заготовки шины сегментные чашки и удерживаются в передаточном кольце (13) с возможностью радиальной перестановки. Затем толкающее устройство (10) снова перемещается назад в исходное положение согласно фиг.1 и поворачивает устройство (35) загрузки сердечников обоими своими снабженными зажимными головками (36) поворотными рычагами (38) направо и налево мимо брекерного пакета (43) к внутренней стороне толкающих блоков (11, 12). Они синхронно перемещаются в направлении к средней плоскости (М10) толкающего устройства (10) до тех пор, пока не снимут соответствующий сердечник с устройства (35) загрузки сердечников, для чего непоказанные сегменты в зажимных головках (36), удерживающие сердечник (К), отводятся назад. Для захвата сердечников в толкающих сегментах (28) встроены магниты (45). После отвода сегментов и захвата сердечников (К) толкающими блоками (11, 12) устройство (35) загрузки сердечников снова поворачивается в изображенное на фиг.3 основное или исходное положение.

В третьей рабочей операции [3] толкающее устройство (10), в котором толкающие блоки (11, 12) разошлись на расстояние (46) передачи сердечника, проходит над барабаном для сборки шин (1) (фиг.4). Зажимные элементы (47) барабана для сборки шин (1) охватывают сердечники (К) и удерживают их, а толкающие блоки (11, 12) перемещаются вращением ходовых винтов (15, 16, 17) синхронно от общей средней плоскости (М10) в свое наружное основное положение. Но при этом расположение передаточного кольца (13) остается неизменным над барабаном для сборки шин (1) в его середине.

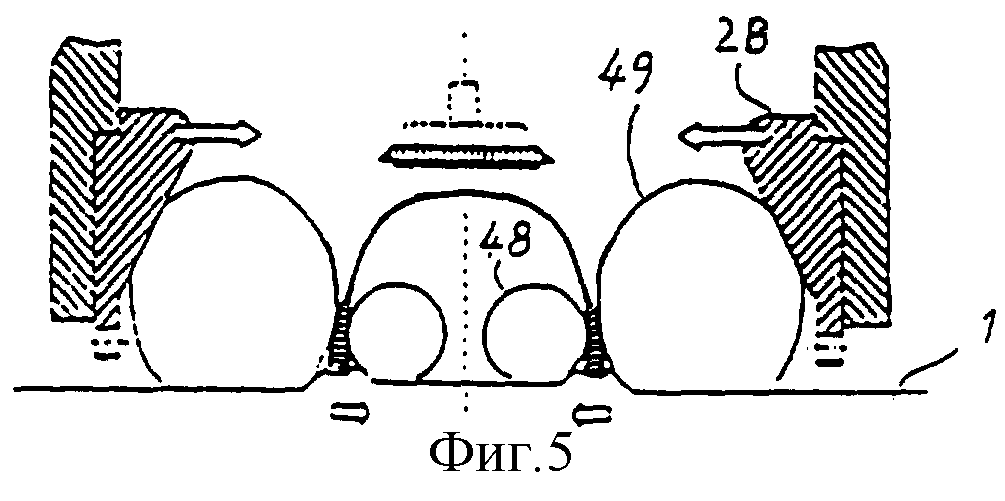

В четвертой рабочей операции [4] наложенные плашмя на поверхность барабана для сборки шин (1) части боковой стенки заготовки шины загибают вокруг сердечника (К) вверх. При этом внутренние части боковой стенки каркасного слоя при одновременном придании выпуклой формы каркасному слою и одновременном сдвигании боковых частей барабана зажимными элементами (47) сердечника направляются вверх в направлении к середине барабана через опорные или плечевые сильфоны (48) барабана (1) для сборки шин. Наружные части боковой стенки посредством нажимного, отгибного или поворотного сильфона (49) (фиг.5) направляются вверх и прижимаются к наружной стороне каркасного слоя заготовки шины.

Если протектор в так называемом типе TOS (типа верх сбоку) должен располагаться над боковой стенкой, то толкающие блоки (11, 12) с толкающими элементами (25) в пятой рабочей операции [5] сдвигаются по оси и таким образом посредством накаченных нажимных или отгибных сильфонов (49) оказывают дополнительное давление на части боковых стенок (фиг.5). Тем самым можно уменьшить давление в отгибных сильфонах, чтобы силовая составляющая для соединения слоев материала могла действовать также и в верхней части боковой стенки.

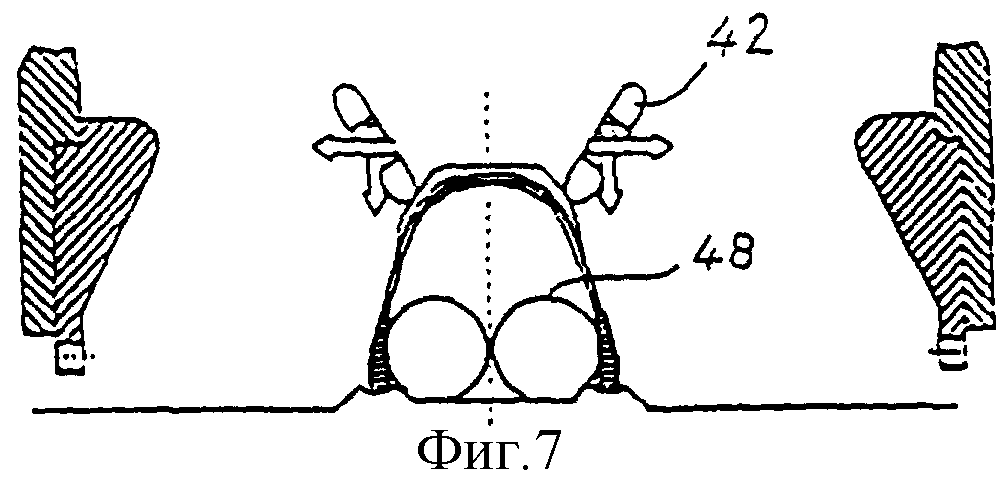

После отгибания и прижатия частей боковых стенок толкающие блоки (11, 12) в шестой рабочей операции [6] снова раздвигаются, как изображено на фиг.6. Каркас (50), как показано на фиг.6, размещают в брекерный пакет (43) и затем протектор наматывают прижимными роликами (42) прикаточного ролика (41) (фиг.7). С этой целью прикаточный ролик (41) регулируется посредством программного управления так, что его прижимные ролики (42) проходят по протектору до его бокового выбега и соединяют материал.

В последней рабочей операции [7] зажимные элементы (47) сердечников отводятся, в барабане для сборки шин (1) полностью в их исходное положение, боковые части барабанов раздвигаются в их исходное положение (фиг.8), и толкающие элементы (25) с помощью зубчатой передачи, а именно шестерни (32), зубчатого венца (29), шестерни (33) и зубчатого стержня (26), выдвигаются полностью радиально наружу. Передаточное кольцо (23) захватывает и удерживает готовую заготовку шины своими захватными сегментами (44) и для съема заготовки шины перемещается в свое исходное положение в середине машины для сборки шины.

Если боковая стенка должна располагаться в так называемом типе SOT (типе бок наверху) над протектором, то первые четыре рабочие операции [1]...[4] идентичны вышеописанным.

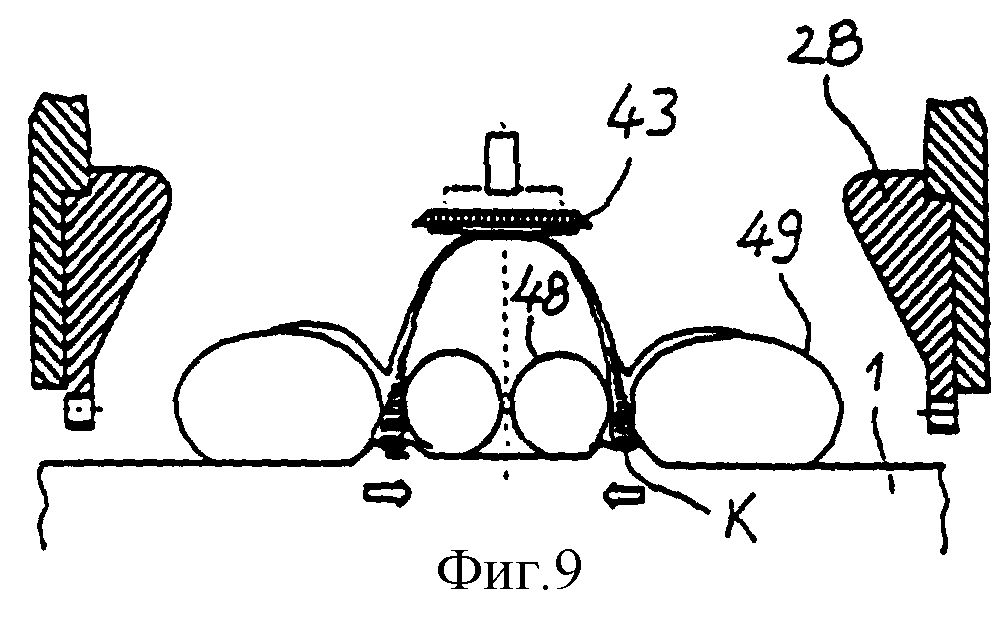

В последующей пятой рабочей операции [5А] плечевые сильфоны (48), как описано выше, накачиваются полностью, а отгибные сильфоны накачиваются лишь частично, поэтому наружные части боковых стенок, как показано на фиг.9, хотя и отгибаются вокруг сердечников (К), но остаются лежать на отгибных сильфонах (49).

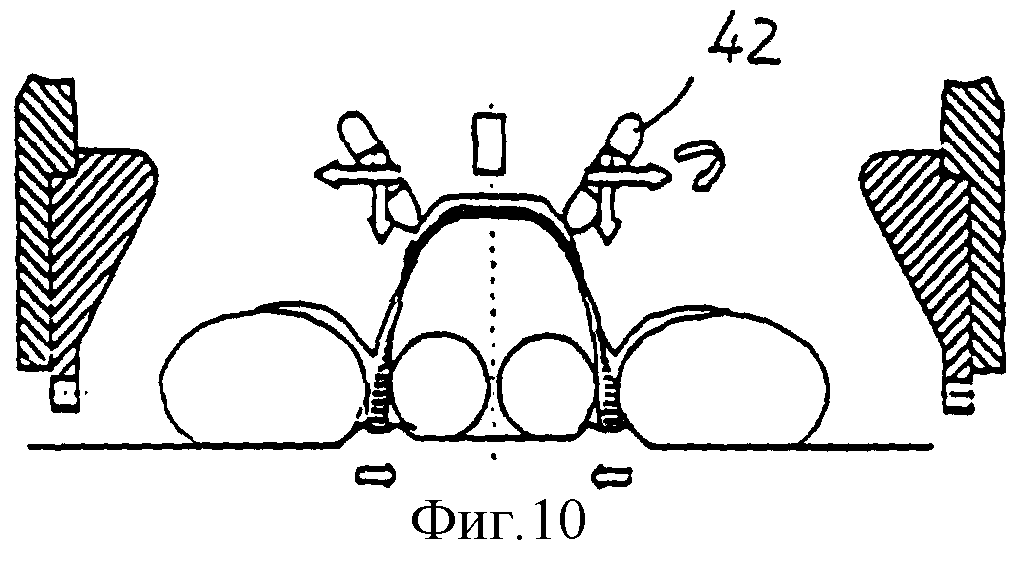

В шестой рабочей операции (6А) протектор после придания выпуклой формы каркасам (50), как изображено на фиг.(10), прижимается прижимными роликами (42) прикаточного ролика (41), причем направляющие ролики перемещаются с программным управлением за выбег протектора и сжимают материалы.

После намотки протектора толкающие блоки (11, 12) в седьмой рабочей операции [7А] снова аксиально сдвигаются и нажимают на последний конец боковой стенки с промежуточным включением соответствующего отгибного сильфона (49), как это показано на фиг.11 так, что он располагается над выбегом протектора. И в данном случае давление в отгибных сильфонах уменьшается для того, чтобы силовая составляющая для соединения слоев материала могла действовать также и в верхнем участке боковой стенки.

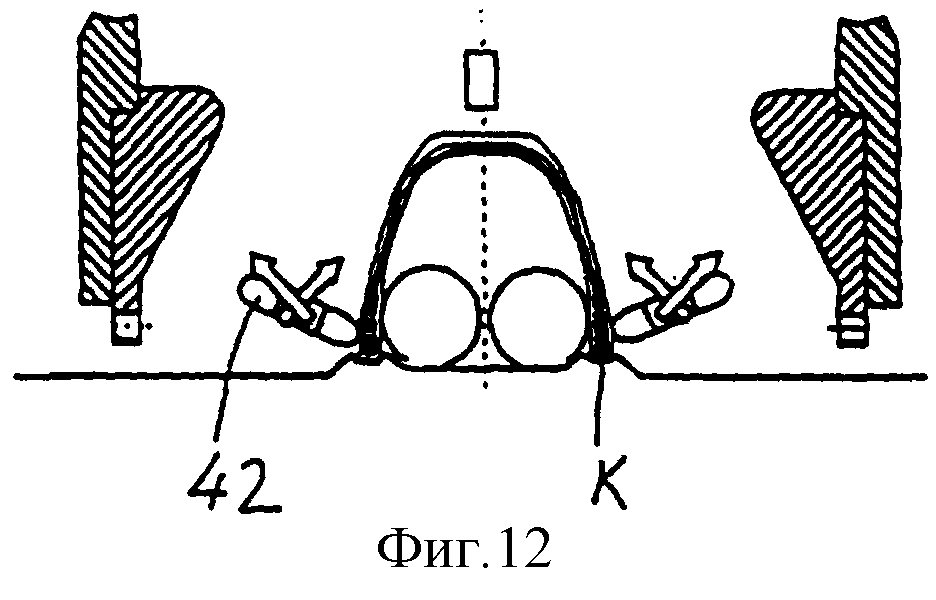

В зависимости от типа шины прикатывание боковой стенки прикаточным роликом (41) может производиться с его нижнего участка до самого протектора, это соответствует рабочей операции (8А) (фиг.12).

В последней рабочей операции (9А) зажимные элементы (47) сердечника в барабане (1) для сборки шины снова полностью возвращаются в их основное положение, боковые части барабана раздвигаются в их исходное положение и толкающие элементы (25) с помощью зубчатой передачи радиально полностью выдвигаются наружу. Передаточное кольцо (13) удерживает готовую заготовку шины своими захватными сегментами (44) и для съема заготовки шины перемещается в свое исходное положение в середине машины для сборки шины.

Реферат

Изобретение относится к шинной промышленности и может быть использовано при изготовлении заготовок пневматических шин на сборочных станках с передаточным кольцом. Машина для сборки шин содержит передаточное кольцо и два прижимных блока для изготовления заготовки шины. Прижимные блоки в прижимном устройстве, установленном с возможностью перемещения в направлении оси барабана, объединены и проведены через механическую систему принудительного управления относительно передаточного кольца. Каждый прижимной блок снабжен большим количеством перемещаемых относительно оси барабана прижимных сегментов. Прижимные сегменты механически принудительно связаны друг с другом. Для осуществления по меньшей мере одного из движений позиционирования применен сервопривод, соединенный с системой управления, задающей зависящий от изделия профиль движения. Механическая система принудительного управления содержит несколько ходовых винтов с концами с противоположным шагом резьбы, которые закреплены по оси в передаточном кольце. Изобретение предусматривает способ эксплуатации машины для сборки шин с передаточным кольцом и двумя прижимными блоками. При позиционировании прижимных блоков осуществляют механически принудительное перемещение прижимных блоков. Каждый из прижимных блоков снабжен радиально перемещаемыми прижимными сегментами. Позиционирование прижимных сегментов осуществляют, по меньшей мере, временно независимо от позиционирования прижимных блоков относительно передаточного кольца. Позиционирование прижимных сегментов осуществляют механически с кинематическим замыканием. Изобретение обеспечивает высокое качество заготовок шин и удобство обслуживания машины. 2 с. и 17 з.п. ф-лы. 12 ил.

Комментарии