Способ и устройство для обертывания удерживающих кольцевых конструктивных элементов в технологическом процессе сборки шин для колес транспортных средств - RU2688843C2

Код документа: RU2688843C2

Чертежи

Описание

Настоящее изобретение относится к способу и устройству для обертывания удерживающих кольцевых конструктивных элементов, в частности, в способе сборки шин для колес транспортных средств.

Технологический процесс и барабан по изобретению предпочтительно используются при сборке шин для автомобилей, более конкретно, при сборке каркасных конструктивных элементов подобных шин.

Предусмотрено, что в дальнейшем термин «петля» означает кольцевой элемент, содержащий один или более нитевидных армирующих элементов, которые по существу параллельны друг другу, таких как текстильные или металлические корды, возможно включенных в слой эластомерного материала или покрытых слоем эластомерного материала, при этом подобный кольцевой элемент получают отрезкой по размеру лентообразного элемента и соединением друг с другом начальной части и концевой части такого лентообразного элемента.

Предусмотрено, что термин «эластомерный материал» означает композицию, содержащую по меньшей мере один эластомерный полимер и по меньшей мере один активный наполнитель. Подобная композиция предпочтительно также содержит добавки, такие как сшивающий агент и/или пластификатор. Благодаря наличию сшивающего агента подобный материал может быть подвергнут сшиванию посредством нагрева для образования конечного изготовленного изделия.

Термины «радиальный» и «аксиальный» и выражения «радиально внутренний/наружный» и «аксиально внутренний/наружный» используются по отношению к радиальному направлению и к аксиальному направлению шины или барабана, используемого для обертывания удерживающих кольцевых конструктивных элементов шин. Вместо этого термины «окружной» и «в направлении вдоль окружности» используются по отношению к протяженности вышеуказанной шины/вышеуказанного барабана вдоль окружности.

Под термином «конфигурация элемента» подразумевается пространственная ориентация или расположение подобного элемента.

Шина для колес транспортных средств, как правило, содержит каркасный конструктивный элемент, содержащий по меньшей мере один слой каркаса, образованный армирующими кордами, включенными в матрицу из эластомерного материала. Слой каркаса имеет концевые клапаны, соответственно введенные в контактное взаимодействие с удерживающими кольцевыми конструктивными элементами. Последние расположены в зонах шины, обычно называемых наименованием «борта», и каждый из них обычно образован по существу окружной кольцевой вставкой, на которую в радиальном направлении снаружи наложена, по меньшей мере, одна вставка в виде наполнительного шнура. Кольцевые вставки обычно называют «сердечниками бортов», и их задача состоит в удерживании шины прочно зафиксированной относительно удерживающего седла, соответственно выполненного на ободе колеса, в результате чего во время эксплуатации предотвращается выход радиально внутреннего концевого клапана шины из подобного седла.

В бортах могут быть предусмотрены особые усилительные конструктивные элементы удерживающих кольцевых конструктивных элементов, называемые «петлями», назначение которых состоит в улучшении передачи крутящего момента шине. Зона бортов действительно особенно задействована в передаче крутящего момента от обода к шине во время ускорения и торможения, и, следовательно, при наличии соответствующих усилительных конструктивных элементов в подобной зоне гарантируется то, что передача крутящего момента будет происходить с максимально возможной способностью к реагированию.

В радиальном направлении снаружи относительно каркасного конструктивного элемента присоединен коронный конструктивный элемент, содержащий брекерный конструктивный элемент и - в радиальном направлении снаружи относительно брекерного конструктивного элемента - протекторный браслет, изготовленный из эластомерного материала.

Брекерный конструктивный элемент содержит один или более слоев брекера, наложенных друг на друга в радиальном направлении и имеющих текстильные или металлические армирующие корды с ориентацией с перекрещиванием и/или по существу параллельные направлению протяженности шины по окружности.

Соответствующие боковины, изготовленные из эластомерного материала, наложены на боковые поверхности каркасного конструктивного элемента, при этом каждая из боковин проходит от одного из боковых краев протекторного браслета до соответствующего удерживающего кольцевого конструктивного элемента в бортах.

В документе WO 2010/116253 на имя заявителя предложено использование двух вспомогательных барабанов и описан способ обертывания, в котором на одном вспомогательном барабане выполняют наложение петли, в то время как на другом вспомогательном барабане выполняют размещение удерживающего кольцевого конструктивного элемента в радиальном направлении снаружи относительно петли, а также загибание петли вверх вокруг удерживающего кольцевого конструктивного элемента для формирования упрочненного удерживающего кольцевого конструктивного элемента, а также выгрузку последнего. На дополнительном этапе способа вспомогательные барабаны перемещают как одно целое при повороте вокруг оси поворота с изменением положения.

Заявитель установил, что при выполнении вспомогательного барабана, который является по меньшей мере частично радиально расширяемым/сужаемым, как описано в WO 2010/116253, можно последовательно обернуть удерживающие кольцевые конструктивные элементы разного размера, пригодные для шин, имеющих разные посадочные диаметры, в результате чего повышается гибкость производства.

Однако заявитель в результате наблюдений установил, что реализация способа такого типа, как описанный в WO 2010/116253, требует последовательного выполнения размещения удерживающего кольцевого конструктивного элемента в заданном положении на вспомогательном барабане, загибания вверх и выгрузки упрочненного удерживающего кольцевого конструктивного элемента и что вследствие такой последовательности операций производительность устройства, описанного в WO 2010/116253, довольно ограничена.

Заявитель осознал необходимость в автоматическом управлении устройством для обертывания, обеспечивающем повышение его производительности, в частности, для того, чтобы оно было адаптировано ко все более высоким уровням производительности установок для сборки шин.

С учетом данной перспективы заявитель осознал, что может оказаться предпочтительной оптимизация одновременного/последовательного характера операций технологического процесса обертывания за счет использования также этапов перемещения оберточных барабанов.

Следовательно, заявитель обнаружил, что можно значительно улучшить длительность цикла всей сборочной установки и упростить саму установку посредством выбора одновременных или последовательных операций технологического процесса обертывания и использования операции перемещения оберточного барабана, например, при операции загибания вверх.

Следовательно, в его первом аспекте настоящее изобретение относится к технологическому процессу обертывания удерживающих кольцевых конструктивных элементов в способе сборки шин для колес транспортных средств.

Предпочтительно, предусмотрена операция а) наложения петли на кольцевую часть радиально наружной поверхности оберточного барабана, выполненного с возможностью радиального расширения/сужения, на станции наложения петли.

Предпочтительно, предусмотрена операция b) загрузки удерживающего кольцевого конструктивного элемента на оберточный барабан в радиальном направлении снаружи относительно указанной петли на станции загрузки, выполненной с возможностью загрузки удерживающего кольцевого конструктивного элемента на оберточный барабан.

Предпочтительно, предусмотрена операция с) загибания вверх каждого из противоположных концевых клапанов указанной петли на указанном удерживающем кольцевом конструктивном элементе для образования обернутого удерживающего кольцевого конструктивного элемента.

Предпочтительно, предусмотрена операция d) выгрузки с оберточного барабана обернутого удерживающего кольцевого конструктивного элемента на станции выгрузки, выполненной с возможностью выгрузки обернутого удерживающего кольцевого конструктивного элемента с оберточного барабана.

Предпочтительно, предусмотрена операция е) перемещения оберточного барабана между станцией наложения петли, станцией загрузки и станцией выгрузки.

Указанные операции а)-е) предпочтительно образуют цикл обертывания.

Предпочтительно, по меньшей мере операции а), b) и d) по меньшей мере частично выполняют одновременно друг с другом соответственно на по меньшей мере трех разных оберточных барабанах.

Предпочтительно, операцию с) по меньшей мере частично выполняют во время перемещения оберточного барабана от станции загрузки к станции выгрузки.

Настоящее изобретение в его втором аспекте относится к устройству для обертывания удерживающих кольцевых конструктивных элементов шины для колес транспортных средств.

Предпочтительно, предусмотрены по меньшей мере три оберточных барабана, при этом каждый оберточный барабан имеет продольную ось и выполнен с возможностью радиального расширения/сужения относительно указанной продольной оси.

Предпочтительно, предусмотрена станция наложения петли, содержащая по меньшей мере одно устройство для подачи петли к оберточному барабану.

Предпочтительно, предусмотрена станция загрузки, выполненная с возможностью загрузки удерживающих кольцевых конструктивных элементов на оберточный барабан, содержащая загрузочное оборудование.

Предпочтительно, предусмотрена станция выгрузки, выполненная с возможностью выгрузки обернутых удерживающих кольцевых конструктивных элементов с оберточного барабана, содержащая оборудование для выгрузки.

Указанные станция наложения петли, станция загрузки и станция выгрузки предпочтительно смещены друг от друга в угловом направлении.

Предпочтительно, предусмотрено транспортное устройство карусельного типа, на котором указанные оберточные барабаны поддерживаются на позициях, которые смещены друг относительно друга в угловом направлении.

Указанное транспортное устройство карусельного типа предпочтительно выполнено с возможностью перемещения указанных оберточных барабанов между станцией наложения петли, станцией загрузки и станцией выгрузки при повороте вокруг оси перемещения.

Каждый оберточный барабан предпочтительно выполнен с возможностью по меньшей мере частичного загибания указанной петли вверх вокруг указанного удерживающего конструктивного элемента во время его перемещения от указанной станции загрузки к указанной станции выгрузки.

Заявитель полагает, что при выборе операций наложения петли, загрузки удерживающего кольцевого конструктивного элемента и выгрузки обернутого удерживающего кольцевого конструктивного элемента так, чтобы они были одновременными, и при использовании перемещения между станцией загрузки и станцией выгрузки для выполнения операции загибания вверх длительность цикла работы всей сборочной установки значительно уменьшается и сама установка упрощается.

Настоящее изобретение в по меньшей мере одном из вышеуказанных аспектов может иметь по меньшей мере один из нижеприведенных предпочтительных признаков, рассматриваемых по отдельности или в комбинации с остальными.

Указанные станция наложения петли, станция загрузки и станция выгрузки предпочтительно смещены друг от друга в угловом направлении. Таким образом, конструкция устройства оптимизируется вместе с операциями перемещения.

Указанные оберточные барабаны предпочтительно поддерживаются на транспортном устройстве карусельного типа на позициях, смещенных друг относительно друга в угловом направлении. Таким образом, оптимизируется наличие множества оберточных барабанов.

Перемещение оберточного барабана между станцией наложения петли, станцией загрузки и станцией выгрузки предпочтительно обеспечивают посредством поворота указанного устройства карусельного типа вокруг по существу вертикальной оси перемещения.

Указанные оберточные барабаны предпочтительно поддерживаются на указанном транспортном устройстве карусельного типа и перемещаются между станцией наложения петли, станцией загрузки и станцией выгрузки при по существу горизонтальной продольной оси. Таким образом, упрощаются перемещение барабанов, а также операции, выполняемые на них на различных станциях.

Указанные удерживающие кольцевые конструктивные элементы предпочтительно подают в конфигурации для подачи посредством подающего устройства.

Загрузка удерживающего кольцевого конструктивного элемента на оберточный барабан предпочтительно включает захват указанного удерживающего кольцевого конструктивного элемента из подающего устройства посредством первого захватного устройства.

Загрузка удерживающего кольцевого конструктивного элемента на оберточный барабан предпочтительно включает центрирование указанного удерживающего кольцевого конструктивного элемента на загрузочном манипуляционном устройстве перед его загрузкой на оберточный барабан. Таким образом, оберточный барабан упрощается при «передаче» операции центрирования другому устройству.

Для загрузки на оберточный барабан, указанный удерживающий кольцевой конструктивный элемент предпочтительно захватывают из подающего устройства посредством указанного первого захватного устройства, размещают и центрируют на указанном загрузочном манипуляционном устройстве, перемещают к загрузчику и устанавливают на оберточном барабане.

Указанный загрузчик предпочтительно перемещает указанный удерживающий кольцевой конструктивный элемент на оберточный барабан при перемещении, коаксиальном относительно продольной оси Х-Х самогó оберточного барабана.

Предпочтительно, предусмотрено удаление указанных обернутых удерживающих кольцевых конструктивных элементов в конфигурации для удаления, при этом указанные обернутые удерживающие кольцевые конструктивные элементы удаляют посредством устройства для удаления.

Выгрузка обернутого удерживающего кольцевого конструктивного элемента с оберточного барабана предпочтительно включает захват указанного обернутого удерживающего кольцевого конструктивного элемента посредством второго захватного устройства.

Выгрузка обернутого удерживающего кольцевого конструктивного элемента с оберточного барабана предпочтительно включает перемещение указанного обернутого удерживающего кольцевого конструктивного элемента на разгрузчик при перемещении, коаксиальном относительно продольной оси Х-Х самогó оберточного барабана.

Для выгрузки с оберточного барабана указанный обернутый удерживающий кольцевой конструктивный элемент предпочтительно перемещают с оберточного барабана на указанный разгрузчик, перемещают на разгрузочное манипуляционное устройство, захватывают посредством второго захватного устройства и размещают на устройстве для удаления.

Операцию с) предпочтительно выполняют благодаря радиальному расширению/сужению оберточного барабана. Таким образом, ее выполнение упрощается в процессе перемещения оберточного барабана.

Указанные оберточные барабаны предпочтительно поддерживаются на указанном транспортном устройстве карусельного типа на позициях, смещенных друг относительно друга в угловом направлении в соответствии с указанными станцией наложения петли, станцией загрузки и станцией выгрузки. Таким образом, оптимизируются компоновка устройства и его функционирование.

Указанная ось перемещения предпочтительно является по существу вертикальной.

Указанное угловое смещение предпочтительно равно приблизительно 120°.

Указанное загрузочное оборудование предпочтительно содержит загрузочное манипуляционное устройство, выполненное с возможностью центрирования указанного удерживающего кольцевого конструктивного элемента перед его установкой на оберточном барабане. Таким образом, конструкция оберточного барабана упрощается за счет «передачи» операции центрирования загрузочному манипуляционному устройству.

Указанное загрузочное оборудование предпочтительно содержит загрузчик, выполненный с возможностью перемещения указанного удерживающего кольцевого конструктивного элемента на оберточный барабан при перемещении, коаксиальном относительно продольной оси Х-Х самогó оберточного барабана.

Указанное загрузочное оборудование предпочтительно содержит первое захватное устройство, выполненное с возможностью захвата указанного удерживающего кольцевого конструктивного элемента из подающего устройства.

Указанное первое захватное устройство предпочтительно выполнено с возможностью перемещения между указанным подающим устройством и указанным загрузочным манипуляционным устройством.

Указанное оборудование для выгрузки предпочтительно содержит разгрузчик, выполненный с возможностью приема указанного обернутого удерживающего кольцевого конструктивного элемента и его перемещения к разгрузочному манипуляционному устройству.

Указанный разгрузчик предпочтительно выполнен с возможностью приема указанного обернутого удерживающего кольцевого конструктивного элемента в соответствии с перемещением, коаксиальным относительно продольной оси Х-Х самогó оберточного барабана.

Указанное оборудование для выгрузки предпочтительно содержит второе захватное устройство, выполненное с возможностью захвата указанного обернутого удерживающего кольцевого конструктивного элемента из указанного разгрузочного манипуляционного устройства для автоматизации технологического процесса в максимально возможной степени.

Указанное второе захватное устройство предпочтительно выполнено с возможностью перемещения между указанным разгрузочным манипуляционным устройством и устройством для удаления.

Дополнительные признаки и преимущества станут более ясными из подробного описания предпочтительного, но не единственного варианта выполнения технологического процесса и устройства для обертывания удерживающих кольцевых конструктивных элементов в соответствии с настоящим изобретением.

Подобное описание будет приведено ниже со ссылкой на приложенные чертежи, представленные только в качестве неограничивающего примера, в которых:

- фиг.1 представляет собой схематическое продольное сечение удерживающего кольцевого конструктивного элемента;

- фиг.2 представляет собой схематическое продольное сечение обернутого удерживающего кольцевого конструктивного элемента;

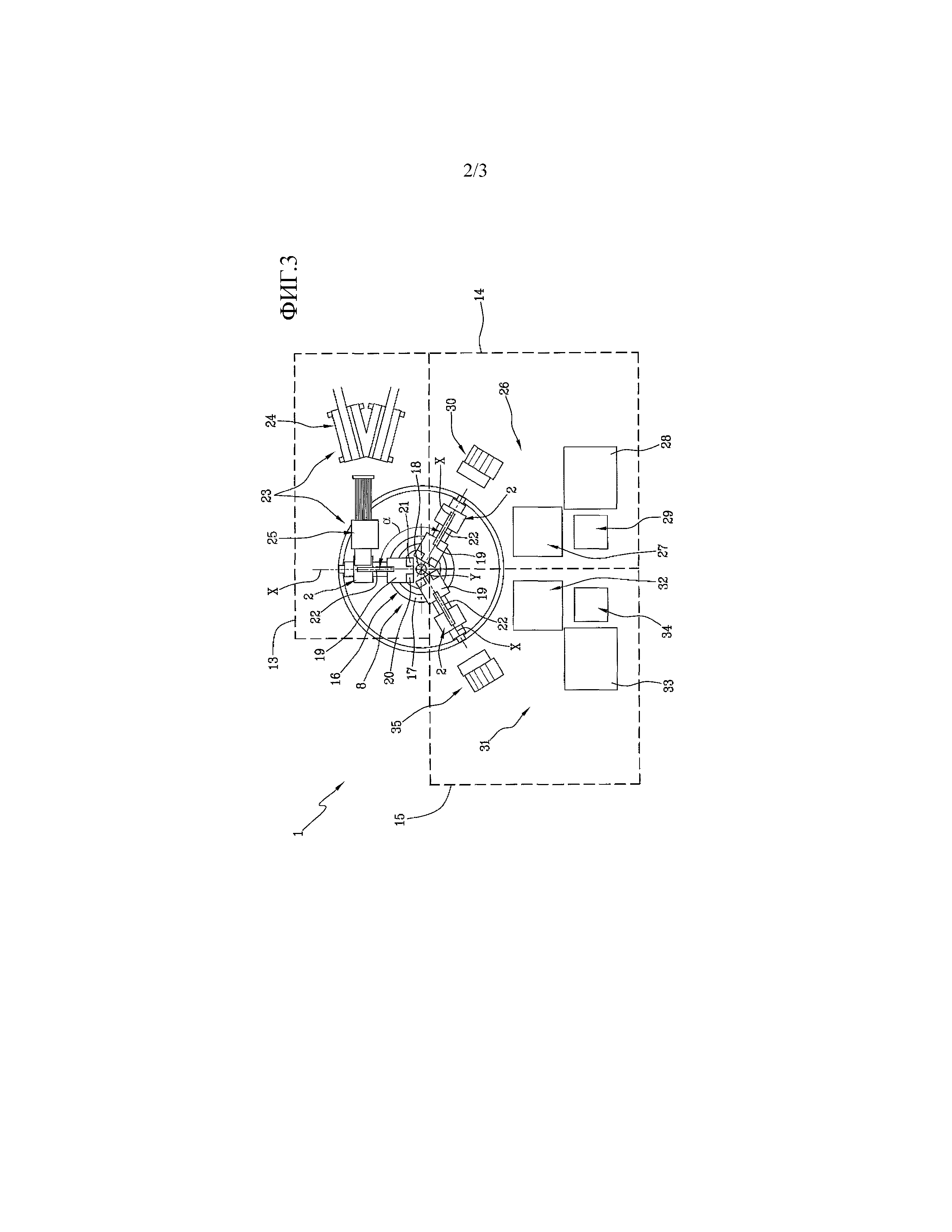

- фиг.3 представляет собой схематический вид в плане устройства для обертывания удерживающих кольцевых конструктивных элементов шины для колес транспортных средств в соответствии с настоящим изобретением;

- фиг.4 представляет собой схематическое продольное сечение оберточного барабана.

На фиг.3 ссылочная позиция 1 обозначает в целом устройство для обертывания удерживающих кольцевых конструктивных элементов шины для колес транспортных средств, кратко названное в дальнейшем устройством 1.

Обертывание представляет собой процесс, выполняемый на удерживающих кольцевых конструктивных элементах 100 для получения соответствующих обернутых удерживающих кольцевых конструктивных элементов 200. Последние используются при сборке каркасных конструктивных элементов шин. В частности, они размещаются в бортах шины и предназначены для удерживания шины зафиксированной относительно удерживающего седла, соответственно выполненного в ободе колеса транспортного средства.

Один вариант выполнения удерживающего кольцевого конструктивного элемента 100, подлежащего обертыванию, проиллюстрирован на фиг.1 и содержит по существу круговую кольцевую вставку 110, также называемую сердечником борта, и вставку 120, представляющую собой наполнительный шнур. Вставка 120, представляющая собой наполнительный шнур, соединена с кольцевой вставкой 110 в радиальном направлении снаружи относительно последней. А-А обозначает ось направления удерживающего кольцевого конструктивного элемента 100, которая определяет ось симметрии сердечника борта и вставки, представляющей собой наполнительный шнур.

Один вариант выполнения обернутого удерживающего кольцевого конструктивного элемента 200 проиллюстрирован на фиг.2 и содержит удерживающий кольцевой конструктивный элемент 100 и петлю 210. Центральная часть петли 210 соединена с радиально внутренней поверхностью удерживающего кольцевого конструктивного элемента 100. Противоположные клапаны 220а, 220b петли 210 загнуты вокруг удерживающего кольцевого конструктивного элемента 100 так, чтобы полностью окружить его. Концевые части концевых клапанов 220а, 220b петли 210 предпочтительно смещены в радиальном направлении на расстояние R (называемое «оборкой»), которое может составлять между приблизительно 4 мм и приблизительно 10 мм. В случае обернутого удерживающего кольцевого конструктивного элемента 200 ось простирания также была обозначена А-А.

Как показано на фиг.3, устройство 1 содержит по меньшей мере три оберточных барабана 2. Каждый оберточный барабан 2 имеет продольную ось Х-Х, вокруг которой концентрически проходит оберточный барабан.

Каждый оберточный барабан 2 выполнен с возможностью радиального расширения/сужения относительно продольной оси Х-Х так, чтобы обеспечить загибание петли 210 вверх вокруг удерживающего кольцевого конструктивного элемента 100.

На фиг.4 проиллюстрирован один вариант выполнения оберточного барабана 2 во время обертывания удерживающего кольцевого конструктивного элемента 100.

Оберточный барабан 2 содержит промежуточную кольцевую часть 3 и в месте, соседнем в аксиальном направлении с противоположными, определяемыми в аксиальном направлении концами промежуточной кольцевой части 3, две боковые кольцевые части 4.

Промежуточная кольцевая часть 3 и/или боковые кольцевые части 4 выполнены с возможностью радиального расширения/сужения. В частности, боковые кольцевые части 3 выполнены с возможностью независимого радиального расширения/сужения относительно промежуточной кольцевой части 3.

Промежуточная кольцевая часть 3 предпочтительно может содержать множество идентичных, соседних в направлении вдоль окружности, промежуточных угловых секторов 5.

Каждая из боковых кольцевых частей 4 предпочтительно может содержать множество идентичных, соседних в направлении вдоль окружности, боковых угловых секторов 6а, 6b. Боковые угловые секторы 6а, 6b каждой боковой кольцевой части 4 расположены зеркально относительно центральной плоскости М оберточного барабана 2.

Оберточный барабан 2 также содержит в радиальном направлении внутри относительно промежуточных угловых секторов 5 и боковых угловых секторов 6а, 6b ступицу 7, проходящую коаксиально относительно продольной оси Х-Х. Ступица 7 выполнена с возможностью фиксации при выступании на транспортном устройстве 8 карусельного типа в устройстве 1, как будет описано ниже в настоящем изобретении.

Ступица 7 может быть выполнена в виде гильзы, во внутренней части которой предусмотрен ходовой винт 9, расположенный коаксиально относительно продольной оси Х-Х и имеющий две противоположные части, определяемые в аксиальном направлении, например, первую аксиальную правую часть 9а и - с противоположной стороны относительно центральной плоскости М оберточного барабана 2 - вторую левую аксиальную часть 9b.

Винт 9 поддерживается внутри ступицы 7 посредством пары опор качения, которые не проиллюстрированы. Подобный винт 9 может быть приведен во вращение с помощью соответствующей двигательной группы, которая также не проиллюстрирована.

Каждая аксиальная часть 9а, 9b винта 9 расположена в радиальном направлении внутри относительно соответствующих боковых угловых секторов 6а, 6b.

В конкретном варианте выполнения оберточного барабана 2 в радиальном направлении внутри относительно каждой пары боковых угловых секторов 6а, 6b предусмотрен опорный элемент 10. Подобный опорный элемент 10 содержит две части 10а, 10b опорного элемента, расположенные симметрично со сторон, противоположных в аксиальном направлении относительно центральной плоскости М оберточного барабана 2. Каждая часть 10а, 10b опорного элемента расположена в радиальном направлении внутри относительно бокового углового сектора 6а, 6b одной из боковых кольцевых частей 4.

Промежуточная кольцевая часть 3 и/или боковые кольцевые части 4 выполнены с возможность расширения/сужения относительно ступицы 7. В частности, промежуточные угловые секторы 5 и/или боковые угловые секторы 6а, 6b могут быть подвергнуты синхронному радиальному перемещению относительно ступицы 7.

Каждая боковая кольцевая часть 4 может быть выполнена с возможностью аксиального перемещения относительно ступицы 7. В частности, боковые угловые секторы 6а, 6b каждой боковой угловой части 4 могут быть подвергнуты синхронному и противоположному радиальному перемещению относительно ступицы 7 и относительно промежуточной кольцевой части 3.

Каждая боковая кольцевая часть 4 выполнена с такой конфигурацией и расположена относительно ступицы 7 так, чтобы воздействовать с нажимным усилием на соответствующий клапан 220а, 220b петли 210 вслед за синхронным радиальным перемещением и синхронным аксиальным перемещением соответствующих боковых угловых секторов 6а, 6b относительно ступицы 7.

Синхронное радиальное перемещение боковых угловых секторов 6 относительно ступицы 7 может быть обеспечено посредством винтового соединения винта и гайки. Например, соответствующий рычаг 11а и 11b поворачивается на каждой части 10а и 10b опорного элемента. Кроме того, каждый рычаг 11а и 11b поворачивается относительно винтовой гайки 12а, 12b, присоединенной к соответствующей аксиальной части 9а, 9b винта 9.

Благодаря соединению винтовой гайки и винта вращение винта 9 вызывает синхронное аксиальное перемещение винтовых гаек 12а, 12b в противоположных направлениях и, следовательно, синхронное радиальное перемещение опорного элемента 10, определяющее радиальное расширение или радиальное сужение боковых кольцевых частей 6а, 6b в зависимости от направления вращения винта 9.

Синхронное и противоположное аксиальное перемещение боковых кольцевых частей 4 и, в частности, соответствующих боковых угловых секторов 6а, 6b может быть обеспечено посредством пневматических, упругих или тому подобных непроиллюстрированных элементов, расположенных между опорным элементом 10 и каждым боковым угловым сектором 6а, 6b.

Синхронное радиальное перемещение промежуточных угловых секторов 5 может быть обеспечено посредством пневматических, упругих или тому подобных непроиллюстрированных элементов, расположенных между опорным элементом 10 и каждым промежуточным угловым сектором 5.

Функционирование оберточного барабана 2, подобного описанному выше, может быть следующим.

Вначале оберточный барабан 2 расположен в конфигурации, соответствующей максимальному радиальному сужению, и расширяется радиально до достижения рабочего диаметра, выбранного в зависимости от посадочного диаметра шины, подлежащей сборке. Подобное радиальное расширение достигается благодаря одновременному и синхронному радиальному перемещению промежуточных угловых секторов 5 и боковых угловых секторов 6а, 6b. Это происходит, например, вслед за вращением винта 9, которое создает синхронное аксиальное перемещение винтовых гаек 12а и 12b, вызывающее их сближение, и благодаря обусловленному этим перемещению рычагов 11а и 11b синхронное радиальное перемещение опорных элементов 10а, 10b и, следовательно, боковых угловых секторов 6а, 6b, соединенных с ними, и промежуточных угловых секторов 5 в радиальном направлении наружу.

Для наложения петли 210 оберточный барабан 2 может быть приведен во вращение вокруг продольной оси Х-Х посредством отсоединения винта 9 от барабана для предотвращения дальнейших радиальных расширений или сужений самогó барабана. В конце наложения петли 210 концевые клапаны 220а, 220b петли соответственно размещают на по меньшей мере части каждого соответствующего бокового углового сектора 6, и промежуточную часть петли 210 размещают на каждом промежуточном угловом секторе 5. Размещение петли 5 предпочтительно является асимметричным относительно центральной плоскости М оберточного барабана 2.

После этого удерживающий кольцевой конструктивный элемент 100 размещают в радиальном направлении снаружи относительно петли 210.

Загибание концевых клапанов 220а, 220b петли 210 вверх может быть обеспечено благодаря радиальному расширению только боковых кольцевых частей 4 и одновременному аксиальному перемещению боковых угловых секторов 6а, 6b. Радиальное расширение боковых кольцевых частей 4 обеспечивают благодаря синхронному перемещению только боковых угловых секторов 6а, 6b, например, как описано выше. Предпочтительно, предотвращается радиальное перемещение промежуточных угловых секторов 5.

Одновременное синхронное аксиальное перемещение боковых угловых секторов 6а, 6b происходит постепенно по мере радиального перемещения боковых угловых секторов 6а, 6b наружу вследствие осевого усилия, действующего, например, со стороны упругих или пневматических элементов или тому подобного, до тех пор, пока удерживающий кольцевой конструктивный элемент 100 не будет полностью окружен петлей 210. Таким образом получают обернутый удерживающий кольцевой конструктивный элемент 200.

При изменении направления вращения винта 9 на противоположное боковые кольцевые части 4 сужаются.

Как показано на фиг.3, устройство 1 для обертывания содержит транспортное устройство 8 карусельного типа, расположенное центрально относительно множества станций, представляющих собой, по меньшей мере, одну станцию 13 наложения петли 13, станцию 14 загрузки, выполненную с возможностью загрузки удерживающих кольцевых конструктивных элементов 100 на оберточный барабан 2, и станцию 15 выгрузки, выполненную с возможностью выгрузки обернутых удерживающих кольцевых конструктивных элементов 200 с оберточного барабана 2.

Станция 13 наложения петли, станция 14 загрузки и станция 15 выгрузки смещены друг от друга в угловом направлении.

Транспортное устройство 8 карусельного типа выполнено с возможностью поддерживания оберточных барабанов 2 на позициях, смещенных друг относительно друга в угловом направлении в соответствии с вышеуказанными станциями. В соответствии с проиллюстрированным вариантом выполнения угловое смещение α между позициями/положениями указанных оберточных барабанов 2 равно приблизительно 120°.

Транспортное устройство 8 карусельного типа выполнено с возможностью перемещения оберточных барабанов 2 между станцией 13 наложения петли, станцией 14 загрузки и станцией 15 выгрузки посредством поворота вокруг по существу вертикальной оси Y перемещения. В частности, оберточные барабаны 2 поддерживаются на транспортном устройстве 8 карусельного типа при по существу горизонтальной продольной оси Х-Х и перемещаются между станцией 13 наложения петли, станцией 14 загрузки и станцией 15 выгрузки.

Транспортное устройство 8 карусельного типа содержит поворотный стол 16, управляемый, например, посредством бесщеточного электродвигателя, объединенного в одно целое с прецизионным колесом 17. Колесо 17 имеет центральное отверстие 18, выполненное с возможностью приема и удерживания пневматических и электрических соединений для оберточных барабанов 2.

Поворотный стол 16 обеспечивает опору для каждого оберточного барабана 2 посредством соответствующего поворотного устройства 19, несущего барабан и содержащего, например, первый мотор-редуктор 20 для обеспечения вращения оберточного барабана 2, второй мотор-редуктор 21 для обеспечения радиального расширения секторов оберточного барабана 2, соединительную группу 22, которая обеспечивает фиксацию начальной части петли во время намотки на оберточном барабане 2.

В соответствии с одним возможным вариантом выполнения цикл обертывания представляет цикл с перемещением взад и вперед. Другими словами, оберточный барабан 2, соединенный с транспортным устройством 8 карусельного типа, перемещают от станции 13 наложения петли к станции 14 загрузки при первом повороте транспортного устройства 8 карусельного типа предпочтительно на 120°. После этого оберточный барабан 2 перемещают от станции 14 загрузки к станции 15 выгрузки при втором повороте транспортного устройства 8 карусельного типа предпочтительно на приблизительно 120°. После этого оберточный барабан 2 возвращается на станцию 13 наложения петли при повороте транспортного устройства 8 карусельного типа на 240° в направлении, противоположном по отношению к первому и второму поворотам.

В альтернативном варианте цикл обертывания является непрерывным, то есть обеспечивается посредством поворотов, которые всегда согласованы друг с другом.

Станция 13 наложения петли содержит, по меньшей мере, одно устройство 23 для подачи петли, выполненное с возможностью подачи петли 210 к оберточному барабану 2. Устройство 23 подачи петли содержит по меньшей мере одну бобину, предпочтительно, две бобины 24 с непрерывным удлиненным материалом, который после отрезки образует петлю 210. Устройство 23 подачи петли также содержит группу 25 для отрезки и наложения, выполненную с возможностью обеспечения опоры для петли 210 и ее центрирования перед подачей для ее размещения на оберточном барабане 2.

На станции 13 наложения петли после того, как соединительная группа 22 обеспечит фиксацию начальной части петли, оберточный барабан 2 приводят во вращение вокруг продольной оси Х-Х для наложения петли 210 ровно на радиально наружную поверхность боковых угловых секторов 6 и промежуточных угловых секторов 5.

Станция 14 загрузки содержит загрузочное оборудование 26, выполненное с возможностью загрузки удерживающих кольцевых конструктивных элементов 100 на оберточный барабан 2.

Один вариант выполнения загрузочного оборудования 26, проиллюстрированный на фиг.3, содержит загрузочное манипуляционное устройство 27, выполненное с возможностью центрирования удерживающего кольцевого конструктивного элемента 100 перед его загрузкой на оберточный барабан 2. В частности, загрузочное манипуляционное устройство 27 выполнено с возможностью приема удерживающего кольцевого конструктивного элемента 100 и перевода его в конфигурацию для загрузки, то есть с осью А-А простирания, параллельной продольной оси Х-Х оберточного барабана на станции загрузки.

Загрузочное манипуляционное устройство 27 может содержать датчики, выполненные с возможностью проверки правильности диаметра захваченного удерживающего кольцевого конструктивного элемента, и множество захватных пальцев, которые выполнены с возможностью радиального перемещения относительно оси А-А простирания с обеспечением синхронности и самоцентрирования для удерживания удерживающего кольцевого конструктивного элемента в радиально внутренних частях.

Загрузочное манипуляционное устройство 27 предпочтительно является применимым для множества размеров и не требует ручной наладки при смене размера.

Загрузочное оборудование 26 также содержит станцию подачи, содержащую подающее устройство 28 и первое захватное устройство 29, выполненное с возможностью захвата удерживающего кольцевого конструктивного элемента 100 из подающего устройства 28 и его размещения на загрузочном манипуляционном устройстве 27.

Подающее устройство 28 обеспечивает возможность подачи удерживающих кольцевых конструктивных элементов 100, расположенных в предпочтительной, но не единственной конфигурации для подачи, в которой ось А-А простирания расположена вертикально.

Первое захватное устройство 29 может содержать магнитные устройства с пневматическим приводом для захвата одного удерживающего кольцевого конструктивного элемента за раз.

После приема удерживающего кольцевого конструктивного элемента 100 от первого захватного устройства 29 и после выполнения центрирования указанного конструктивного элемента 100 загрузочное манипуляционное устройство 27 перемещает подобный конструктивный элемент к загрузчику 30, также применимому для множества размеров, который в, свою очередь, перемещает его на оберточный барабан 2 при перемещении, коаксиальном относительно продольной оси Х-Х барабана.

Загрузочное манипуляционное устройство 27 может быть выполнено с возможностью поворота удерживающих кольцевых конструктивных элементов 100 из конфигурации для подачи в конфигурацию для загрузки. В частности, загрузочное манипуляционное устройство 27 может быть выполнено с возможностью поворота каждого удерживающего кольцевого конструктивного элемента 100 на 90°.

Станция 15 выгрузки содержит оборудование 31 для выгрузки, выполненное с возможностью выгрузки обернутых удерживающих кольцевых конструктивных элементов 200 с оберточного барабана 2, расположенного на станции 15 выгрузки.

В частности, станция 15 выгрузки может представлять собой по существу зеркальное отображение по отношению к станции 14 загрузки.

Один вариант выполнения оборудования 31 для выгрузки, проиллюстрированный на фиг.3, содержит разгрузчик 35, выполненный с возможностью приема обернутого удерживающего кольцевого конструктивного элемента 200 с осью А-А простирания, параллельной продольной оси Х-Х оберточного барабана, и разгрузочное манипуляционное устройство 22, которое по конструкции может быть аналогичным загрузочному манипуляционному устройству 27.

Оборудование 31 для выгрузки также содержит станцию удаления, образованную, например, устройством 33 для удаления и вторым захватным устройством 34, выполненным с возможностью захвата обернутого удерживающего кольцевого конструктивного элемента 200 из разгрузочного манипуляционного устройства 32 и размещения его на устройстве 33 для удаления.

Второе захватное устройство 34 может быть конструктивно и функционально аналогичным первому захватному устройству 29.

Второе захватное устройство 34 выполнено с возможностью перемещения между разгрузочным манипуляционным устройством 32 и позицией наложения, находящейся вблизи устройства 33 для удаления.

Разгрузочное манипуляционное устройство 32 может быть выполнено с возможностью поворота каждого обернутого удерживающего кольцевого конструктивного элемента 200 из конфигурации для выгрузки в конфигурацию для удаления, отличающуюся от конфигурации для выгрузки. В частности, разгрузочное манипуляционное устройство 32 может быть выполнено с возможностью поворота каждого обернутого удерживающего кольцевого конструктивного элемента 200 на 90°.

Второе захватное устройство 34 может содержать магнитные устройства с пневматическим приводом для захвата одного удерживающего кольцевого конструктивного элемента за раз.

В устройстве, подобном описанному выше, можно выполнить технологический процесс обертывания удерживающих кольцевых конструктивных элементов в соответствии с настоящим изобретением. Технологический процесс обертывания представляет собой часть способа сборки шин для колес транспортных средств.

В устройстве 1 цикл обертывания в технологическом процессе обертывания предусматривает наложение петли 210 на кольцевую часть 3, 4 наружной кольцевой поверхности оберточного барабана 2 на станции 13 наложения петли.

По меньшей мере частично одновременно с наложением петли на станции 13 наложения петли цикл обертывания предусматривает - на станции 14 загрузки - загрузку удерживающего кольцевого конструктивного элемента 100 на оберточный барабан 2, отличный от барабана, расположенного на станции 13 наложения петли, в радиальном направлении снаружи относительно уже наложенной петли 210.

По меньшей мере частично одновременно с наложением петли на станции 13 наложения петли и с загрузкой удерживающего кольцевого конструктивного элемента 100 на станции 14 загрузки цикл обертывания предусматривает - на станции 15 выгрузки - выгрузку обернутого удерживающего кольцевого конструктивного элемента 200 с оберточного барабана 2, отличного от тех, которые соответственно расположены на станции 13 наложения петли и на станции 14 загрузки.

Цикл обертывания также предусматривает перемещение каждого оберточного барабана между станцией 13 наложения петли, станцией 14 загрузки и станцией 15 выгрузки.

Цикл обертывания также предусматривает загибание каждого из противоположных концевых клапанов 220, 220b петли 210 вверх на удерживающем кольцевом конструктивном элементе 100 для образования обернутого удерживающего кольцевого конструктивного элемента 200. Подобная операция выполняется по меньшей мере частично во время перемещения оберточного барабана 2 от станции 14 загрузки к станции 15 выгрузки.

В устройстве 1 при наличии оберточного барабана 2, расположенного на станции 13 наложения петли, приступают к наложению 210 петли, например, как описано выше. В частности, соединительная группа 22 фиксирует начальную часть петли, подаваемой устройством 23 подачи петли. Оберточный барабан 2 вращают вокруг продольной оси Х-Х до тех пор, пока петля 210 не будет полностью наложена.

Транспортное устройство 8 карусельного типа выполняет поворот на 120° и перемещает оберточный барабан 2 от станции 13 наложения петли к станции 14 загрузки.

Между тем, удерживающие кольцевые конструктивные элементы 100 подают в конфигурации для подачи посредством подающего устройства 28 для их загрузки на оберточный барабан 2, расположенный на станции 14 загрузки.

Для загрузки на оберточный барабан 2, расположенный на станции 14 загрузки, удерживающий кольцевой конструктивный элемент 100 захватывают из подающего устройство посредством первого захватного устройства 29, центрируют на загрузочном манипуляционном устройстве 27, перемещают с помощью последнего к загрузчику 30 и устанавливают на оберточном барабане 2 в радиальном направлении снаружи по отношению к уже наложенной петле 210.

После этого транспортное устройство 8 карусельного типа выполняет дополнительный поворот на 120° и перемещает оберточный барабан 2 от станции 14 загрузки к станции 15 выгрузки. Во время подобного перемещения оберточный барабан 2 приводится в действие, например, как было описано ранее в отношении функционирования оберточного барабана, проиллюстрированного на фиг.4. В частности, во время перемещения оберточного барабана от станции 14 загрузки к станции 15 выгрузки каждый из противоположных концевых клапанов 220а, 220b петли 210 загибается вверх на удерживающем кольцевом конструктивном элементе 100 вследствие радиального расширения/сужения оберточного барабана 2.

Когда барабан достигнет станции 15 выгрузки, для выгрузки обернутого удерживающего кольцевого конструктивного элемента 200,последний перемещают с оберточного барабана 2 на разгрузчик 35, затем с разгрузчика 35 на разгрузочное манипуляционное устройство 32 и после этого захватывают посредством второго захватного устройства 34 и размещают на устройстве 33 для удаления.

Реферат

Изобретение относится к способу обертывания удерживающих кольцевых конструктивных элементов при сборке шин. Техническим результатом является уменьшение длительности цикла всей сборочной установки и упрощение самой установки. Технический результат достигается способом обертывания удерживающих кольцевых конструктивных элементов при сборке шин для колес транспортных средств, включающим: наложение петли (210) на кольцевую часть радиально наружной поверхности оберточного барабана (2), выполненного с возможностью радиального расширения/сужения, на станции (13) наложения петли; загрузку удерживающего кольцевого конструктивного элемента (100) на оберточный барабан (2) в радиально наружном положении относительно указанной петли (210) на станции (14) загрузки; загибание вверх каждого из противоположных концевых клапанов (220а, 220b) петли (210) на удерживающем кольцевом конструктивном элементе (100) для образования обернутого удерживающего кольцевого конструктивного элемента (200); выгрузку с оберточного барабана (2) обернутого удерживающего кольцевого конструктивного элемента (200) на станции (15) выгрузки; перемещение оберточного барабана (2) между станцией (13) наложения петли, станцией (14) загрузки и станцией (15) выгрузки. Причем операции наложения петли, загрузки и выгрузки выполняют одновременно друг с другом соответственно на трех разных оберточных барабанах (2). При этом операцию загибания выполняют во время перемещения оберточного барабана (2) от станции (14) загрузки к станции (15) выгрузки. 2 н. и 24 з.п. ф-лы, 4 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для изготовления крыльев покрышек пневматических шин

Патенты аналоги

Устройство для изготовления крыльев покрышек пневматических шин

Комментарии