Устройство для сборки шин - RU2223861C2

Код документа: RU2223861C2

Чертежи

Описание

Настоящее изобретение касается устройства для сборки шин,

содержащего:

- сборочный барабан, имеющий первую и вторую половины, расположенные напротив друг друга в осевом направлении вдоль геометрической оси самого барабана, причем каждая из половин

содержит множество распределенных по окружности радиальных секторов;

- перемещаемые в радиальном направлении устройства, соединенные с каждой из половин, для избирательного переноса

соответствующих секторов между сжатым состоянием, в котором они расположены ближе к геометрической оси барабана, и растянутым состоянием, в котором они расположены на расстоянии от геометрической оси

барабана;

- по меньшей мере один перемещающий в осевом направлении исполнительный механизм для переноса упомянутых половин относительно друг друга между положением, в котором они сдвинуты

близко друг к другу, и положением, в котором они раздвинуты на расстояние друг от друга вдоль геометрической оси барабана.

Что касается изготовления шин для колес транспортных средств, вначале обеспечивается изготовление так называемой втулки каркаса, причем эта втулка каркаса образована посредством наматывания одного или больше слоев каркаса на цилиндрический барабан.

Пригнанные на боковых краях каркаса слой или слои, расположенные в цилиндрической конфигурации, представляют собой соответствующие кольцевые крепежные конструкции, каждая из которых обычно сделана из так называемого "проволочного сердечника борта", связанного с эластомерным заполнителем и предназначенного для объединения в области, обычно называемые "бортами", образованные при загибании, выполняемом на боковых краях, слоев непосредственно вокруг крепежных конструкций.

Изготовление шины также включает в себя формирование так называемого пакета лент, содержащего один или больше слоев ленты из текстильного и/или металлического материала, с которым связана полоса протектора, в его внешнем в радиальном направлении местоположении. Пакет лент с полосой протектора расположен коаксиально вокруг втулки каркаса, и впоследствии слой или слои каркаса образуют тороидальную конфигурацию посредством взаимного осевого приближения бортов шины и одновременного направления текучей среды под давлением во внутреннюю часть втулки каркаса для определения прижатия пакета лент и полосы протектора к структуре каркаса шины в ее внешнем в радиальном направлении местоположении.

Для, по меньшей мере, частичного осуществления описанных выше действий были разработаны и предложены несколько различных устройств.

Например, в итальянской заявке на патент 25594 А/81 описано устройство, содержащее сборочный барабан, выполненный из множества расширяемых в радиальном направлении секторов для накладывания такого расширения на втулку каркаса, что вызывает сцепление проволочных сердечников борта относительно слоев каркаса. Каждый сектор имеет два боковых участка, выполненных с возможностью перемещения в осевом направлении относительно центрального участка, способного обеспечивать возможность кордам образовывать слой или слои каркаса, образующие удобную форму вокруг внутреннего в радиальном направлении участка каждого проволочного сердечника борта. Выполненная таким образом втулка каркаса приспособлена так, чтобы перемещаться ко второму сборочному барабану, где будет выполняться загибание боковых краев слоев каркаса вокруг кольцевой крепежной конструкции, а также прижатие пакета лент с полосой протектора.

В патенте US-4362592 предусматривается, что втулка каркаса, образованная на сборочном барабане, должна иметь свои боковые края, выступающие в осевом направлении свисающим образом от боковых краев барабана. Близко от противоположных сторон барабана находится пара загибающих устройств, каждое из которых содержит множество рычагов, распределенных по окружности вокруг геометрической оси барабана и перемещающихся к последней для загибания боковых краев втулки каркаса вокруг крепежных конструкций к бортам. В частности, рычаги каждого загибающего устройства способны перемещаться в осевом направлении по направлению к барабану, начиная от состояния покоя, в котором они имеют ориентацию, сходящуюся непосредственно к геометрической оси барабана. На начальном этапе движения развертывание рычагов вызывается действием направляющей поверхности усеченной конической формы, действующей на опорные ролики, соединенные непосредственно с рычагами в средней точке их линейного расширения. На втором этапе смещения каждый рычаг воздействует своим свободным концом на боковой край втулки, вызывая его загибание. Действие рычага на боковой край происходит через пружину, проходящую по замкнутой линии, идущей через свободные концы всех рычагов. Вторая пружина, очерчивающая рычаги в срединной плоскости их продольного расширения, гарантирует их возвращение в положение покоя. Выполненная таким образом втулка должна перемещаться к следующему устройству, где будет выполнено приложение пакета лент и полосы протектора.

В итальянской заявке на патент 20467 А/82, приведенной в качестве примера наиболее подходящего современного состояния техники, рассматривается использование сборочного барабана, содержащего первую и вторую половины, которые подлежат взаимному перемещению близко друг к другу вдоль геометрической оси барабана. Каждая половина имеет соответствующие расширяемые в радиальном направлении сектора, каждый из которых образует удерживающий элемент, выполненный из внутреннего в осевом направлении участка и внешнего в осевом направлении участка, которые подлежат перемещению близко друг к другу в осевом направлении для определения места сцепления для проволочных сердечников борта, соединенных с втулкой каркаса, предварительно образованной на другом рабочем месте.

После осуществления сцепления первая и вторая половины сборочного барабана перемещаются близко друг к другу, образуя втулку каркаса в тороидальную конфигурацию, одновременно с закачиванием в нее воздуха или другой текучей среды.

В патенте US-3887423 описан станок для изготовления шин, который имеет барабан, образованный по существу камерой, способной расширяться из первого рабочего состояния, в котором она расширена по существу в цилиндрическую форму, во второе рабочее состояние, в котором она принимает тороидальную форму. Втулка каркаса установлена без зазора на барабане в первом рабочем состоянии так, что она выступает с противоположных сторон за барабан своими боковыми краями, имеющими немного меньший диаметр, чем максимальный диаметр самого барабана. Две крепежные конструкции для бортов расположены на втулке каркаса близко к соответственным заплечикам барабана, образованным на диаметральном сужении боковых краев втулки каркаса.

Боковые края втулки расположены так, чтобы опираться на соответствующие упругие трубчатые мембраны, внутри каждой из которых функционирует множество распределенных по окружности рычагов, причем эти рычаги выполнены с возможностью перемещения в осевом направлении по направлению к барабану для загибания соответствующего бокового края вокруг кольцевой крепежной конструкции под действием прижимных роликов, воздействующих на внутреннюю поверхность мембраны.

Когда загибание заканчивается, барабан и втулка каркаса принимают тороидальную конфигурацию, и рычаги приводятся в действие снова для определения применения боковин, предварительно расположенных на упругих мембранах.

В патенте США 3990931 раскрыт сборочный барабан для шины, снабженный парами способных поворачиваться плеч рычагов, каждый из которых опирается одним концом на соответственную половину барабана и соединенных друг с другом у поворотного соединения, расположенного в экваториальной плоскости. Поворачивающиеся плечи рычагов подвергаются воздействию расширения в радиальном направлении в области их соединения взаимного расположения, когда половины сближаются друг с другом, для согласования шины с каркасом в тороидальной форме.

Настоящее изобретение касается улучшенного устройства для сборки шины и связанного с ним способа сборки, в особенности в связи с использованием дополнительных элементов типа вкладышей из текстильных, металлических и/или эластомерных материалов в области втулки каркаса, расположенной между кольцевыми крепежными конструкциями, причем эти вкладыши предназначены для взаимодействия с пакетом лент, который предназначен для связи с втулкой каркаса.

Более конкретно, применение упомянутых элементов можно выполнять посредством устройств, имеющих такую конструкцию, что они не мешают движению различных частей барабана во время этапа придания формы втулки каркаса, вследствие чего улучшается качество конечного продукта и повышается производительность оборудования.

Задачей настоящего изобретения, более конкретно, является создание устройства для сборки шин, в котором каждый из упомянутых секторов содержит: удерживающий элемент, образующий место сцепления для кольцевой конструкции крепления к борту, являющемуся частью втулки каркаса, установленной без зазора на упомянутом барабане; и опорный элемент, соединенный относительно удерживающего элемента в положении, внутреннем в осевом направлении относительно последнего, и выполненный с возможностью перемещения между первым рабочим положением, в котором он расположен в осевом направлении на расстоянии от удерживающего элемента, для обеспечения места опоры по меньшей мере для одного слоя, являющегося частью втулки каркаса, и вторым рабочим положением, в котором он расположен в осевом направлении близко к удерживающему элементу, для обеспечения взаимного сближения упомянутых половин, отличающееся тем, что опорные элементы, соединенные с первой и второй половинами соответственно, имеют опорные поверхности, обращенные друг к другу и расположенные на расстоянии друг от друга меньшем, чем ход, осуществляемый половинами между их положением, разнесенным друг от друга, и положением сближения, в котором опорные элементы примыкают друг к другу своими соответствующими опорными поверхностями в положении сближения.

В предпочтительном варианте осуществления изобретения обеспечено, чтобы опорный элемент сцеплялся с возможностью скольжения по меньшей мере вдоль одного направляющего стержня, простирающегося в виде консоли от удерживающего элемента.

Более подробно, имеется направляющий стержень, расположенный параллельно геометрической оси сборочного барабана. Кроме того, целесообразно выполнить, по меньшей мере, один упругий возвратный элемент, операционно соединенный с опорным элементом для упругого подталкивания его от удерживающего элемента.

Например, этот упругий возвратный элемент может содержать по меньшей мере возвратную пружину, соединенную с направляющим стержнем.

В этом случае, каждый из опорных элементов чувствителен в отношении переноса к соответственному удерживающему элементу после воздействия осевого давления против по меньшей мере одного из опорных элементов, соединенных с другой половиной, во время взаимного осевого сближения половин.

Направляющие стержни опорных элементов, соединенных с первой половиной, целесообразно выполнить со смещением под углом относительно направляющих стержней опорных элементов, соединенных со второй половиной, чтобы избежать взаимных помех непосредственно между стержнями, когда первая и вторая половины перемещаются близко друг к другу.

Согласно дальнейшей предпочтительной особенности настоящего изобретения опорные элементы, соединенные с каждой из половин, в расширенном в радиальном направлении положении образуют по существу непрерывную цилиндрическую поверхность.

Для этого предпочтительно обеспечить, чтобы каждый из опорных элементов имел концевые прорези, скользящим образом вмещающие концевые выступы, выполненные на примыкающих по окружности опорных элементах.

В предпочтительном варианте осуществления каждый из удерживающих элементов содержит внутренний в осевом направлении участок и внешний в осевом направлении участок, перемещаемые по выбору, независимо друг от друга, под действием перемещаемых в радиальном направлении устройств.

Перемещаемые в радиальном направлении устройства предпочтительно содержат для каждой из половин сборочного барабана: поддерживающую ступицу, коаксиальную с геометрической осью барабана, скользящим образом зацепляющую удерживающие элементы соответствующих секторов в радиальном направлении к геометрической оси; по меньшей мере один перемещающий в радиальном направлении исполнительный механизм, операционно находящийся в зацеплении с поддерживающей ступицей и выполненный с возможностью перемещения в осевом направлении относительно нее; приводные соединительные тяги, каждая из которых операционно зацеплена между перемещающим в радиальном направлении исполнительным механизмом и удерживающим элементом одного из секторов, чтобы вызывать радиальное перемещение удерживающего элемента, следуя перемещению в осевом направлении, передаваемому перемещающим в радиальном направлении исполнительным механизмом. Более подробно, целесообразно выполнять перемещаемые в радиальном направлении устройства так, чтобы они содержали для каждой из половин сборочного барабана: поддерживающую ступицу, коаксиальную с геометрической осью барабана; первые направляющие элементы для сцепления скользящим образом внутренних в осевом направлении участков удерживающих элементов с поддерживающей ступицей, в радиальном направлении к геометрической оси; по меньшей мере один первый перемещающий в радиальном направлении исполнительный механизм, операционно находящийся в сцеплении с поддерживающей ступицей и выполненный с возможностью перемещения в осевом направлении относительно нее; первые приводные соединительные тяги, каждая из которых операционно зацеплена между первым перемещающим в радиальном направлении исполнительным механизмом и одним из упомянутых внутренних в осевом направлении участков, для обеспечения радиального перемещения внутреннего в радиальном направлении участка, следуя перемещению в осевом направлении, передаваемому первым перемещающим в радиальном направлении исполнительным механизмом; вторые направляющие элементы для скользящего сцепления внешних в осевом направлении участков удерживающих элементов с поддерживающей ступицей, в радиальном направлении к геометрической оси; по меньшей мере один второй перемещающий в радиальном направлении исполнительный механизм, находящийся в операционном сцеплении с поддерживающей ступицей и выполненный с возможностью перемещения в осевом направлении относительно нее; вторые приводные соединительные тяги, каждая из которых операционно зацеплена между вторым перемещающим в радиальном направлении исполнительным механизмом и одним из упомянутых внешних в осевом направлении участков, для обеспечения радиального перемещения одного внешнего в осевом направлении участка, следуя перемещению в осевом направлении, передаваемому вторым перемещающим в радиальном направлении исполнительным механизмом.

Также целесообразно обеспечить, чтобы в радиальных секторах каждой из первой и второй половин были идентифицированы приводимый в движение внутренний в осевом направлении участок, управляемый перемещаемыми в радиальном направлении устройствами, и приводимые внутренние в осевом направлении участки, перемещаемые дальше при радиальном перемещении приводимых в действие внутренних в осевом направлении участков.

В соответствии еще с одним аспектом настоящего изобретения предложено, по меньшей мере, загибающее устройство, соединенное с каждой из первой и второй половин, для загибания бокового края втулки каркаса вокруг соответственной кольцевой крепежной конструкции. Каждое загибающее устройство предпочтительно содержит: множество загибающих рычагов, распределенных по окружности вокруг геометрической оси барабана, каждый из которых несет элемент давления, обращенный к барабану; по меньшей мере одну ведущую деталь, поворотным образом зацепляющую каждый из загибающих рычагов в точке, расположенной на расстоянии от элемента давления; рабочие устройства для перемещения в осевом направлении ведущей детали между положением покоя, в котором оно расположено в осевом направлении на расстоянии от радиальных секторов барабана, и рабочим положением, в котором оно расположено близко к радиальным секторам.

В предпочтительном варианте осуществления точка шарнирного крепления каждого из загибающих рычагов на ведущей детали имеет относительно геометрической оси барабана радиальное расстояние меньшее, чем радиальное расстояние, измеряемое на соответствующем элементе давления, когда ведущая деталь находится в своем положении покоя.

Кроме того, удерживающий элемент каждого сектора предпочтительно выполнен во внешнем в осевом направлении положении относительно барабана с поверхностью ввода, сходящейся по направлению к геометрической оси барабана и обращенной к элементу давления, поддерживаемому по меньшей мере одним из загибающих рычагов.

Каждое загибающее устройство далее предпочтительно содержит по меньшей мере один упругий элемент, простирающийся вокруг геометрической оси барабана и воздействующий на упомянутые загибающие рычаги, для передачи последним действия радиального усилия по направлению к геометрической оси самого барабана.

Дополнительные особенности и преимущества станут

более очевидными из подробного описания предпочтительного, но не исключительного варианта осуществления устройства для сборки шин согласно настоящему изобретению. Это описание будет приведено со

ссылкой на прилагаемые чертежи, представленные посредством неограничивающего примера, на которых:

- фиг. 1 представляет осевой разрез половины устройства по настоящему изобретению в

положениях покоя;

- фиг. 2 изображает устройство по фиг.1 в рабочем положении, в котором втулка каркаса коаксиально установлена без зазора на сборочный барабан;

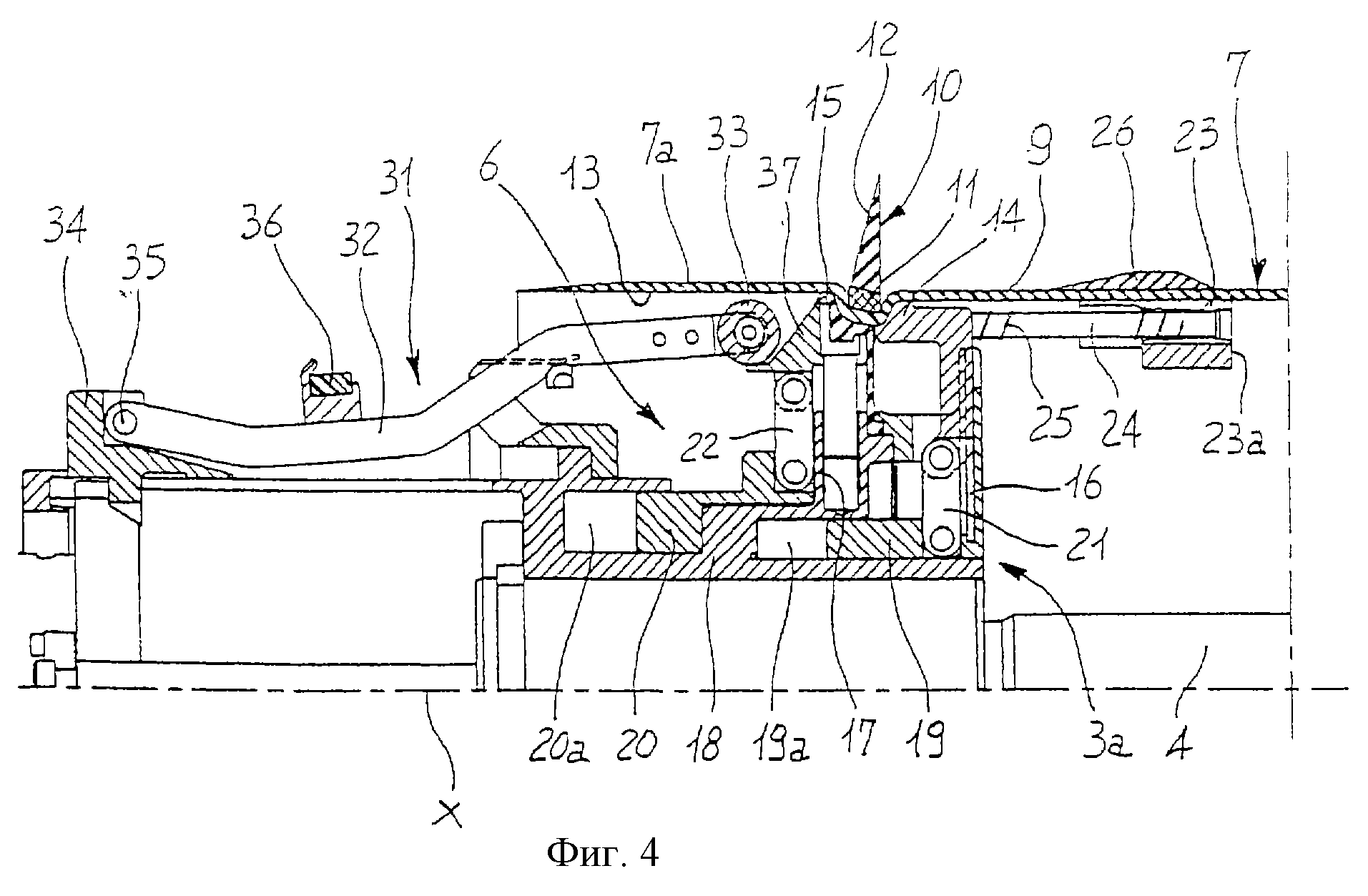

- фиг. 3 представляет

частичный вид в разрезе устройства в рабочем положении, в котором внутренние в осевом направлении участки удерживающих элементов являются частью секторов барабана, расположенных на расстоянии в

радиальном направлении для зацепления втулки каркаса;

- фиг. 4 изображает устройство на этапе, следующем за фиг.3, в котором зацепление втулки каркаса завершено после радиального расширения

внешних в осевом направлении участков секторов барабана и выполнено наложение полос под лентой на втулку каркаса;

- фиг. 5 изображает дальнейший рабочий этап, на котором втулка каркаса

приняла тороидальную форму после выполнения взаимного приближения крепежных конструкций к бортам и связывания между пакетом лент с полосой протектора на втулке каркаса;

- фиг.6 изображает

рабочий этап, на котором проводится загибание боковин и боковых краев втулки каркаса вокруг кольцевых крепежных конструкций к бортам;

- фиг.7 изображает диаметральный разрез с частичным

вырезом внутренних в осевом направлении участков удерживающих элементов секторов одного из участков барабана в отведенном положении;

- фиг.8 изображает внутренние в осевом направлении участки

удерживающих элементов в расширенном положении;

- фиг.9 изображает в осевом разрезе поддерживающие участки, соединенные с радиальными секторами барабана, где половины барабана расположены на

расстоянии друг от друга;

- фиг. 10 изображает поддерживающие участки фиг.8 с половинами барабана во взаимно сближенном положении;

- фиг. 11 представляет увеличенный частичный вид,

изображающий взаимное сцепление между прилегающими по периферии опорными элементами, являющимися частью радиальных секторов сборочного барабана.

Как показано на перечисленных чертежах, устройство для сборки шин согласно настоящему изобретению в общем обозначено ссылочной позицией 1.

Устройство 1 содержит сборочный барабан 2, имеющий первую и вторую половины 3а, 3b, расположенные напротив друг друга в осевом направлении вдоль геометрической оси Х самого барабана и подверженные одновременному переводу вдоль геометрической оси Х между взаимно разнесенным на расстояние положением, показанным, например, на фиг.1 и 2, и взаимно приближенным положением, показанным, например, на фиг.5 и 6, при управлении по меньшей мере одним перемещающим в осевом направлении исполнительным механизмом 4.

Каждая из половин 3а, 3b содержит множество радиальных секторов 5, распределенных по окружности вокруг геометрической оси Х и подверженных передвижению, при управлении перемещаемых в радиальном направлении устройств, в общем обозначенных ссылочной позицией 6, между сжатым положением, в которое, как показано на фиг.1, они приближены к геометрической оси X, и расширенным положением, в котором, как показано, например, на фиг.4, они расположены на расстоянии в радиальном направлении от самой геометрической оси.

Сборочный барабан 2 приспособлен для приема втулки 7 каркаса, предварительно образованной в цилиндрической форме во время предшествующего рабочего этапа. Эта втулка 7 каркаса может, например, содержать один или больше слоев 9 каркаса, расположенных в цилиндрической конфигурации, и пару крепежных конструкций для бортов 10, каждая из которых по существу содержит по меньшей мере один так называемый проволочный сердечник 11 борта, снабженный эластомерным заполнением 12 у внешнего в радиальном направлении местоположения относительно проволочного сердечника 11 борта.

К внутренней поверхности слоя или слоев 9 каркаса можно предварительно применять дополнительные компоненты, и этими компонентами могут быть, например, по меньшей мере один слой необработанного эластомерного материала, приспособленного для формирования, например, так называемой "прокладки", и проходящего до местоположения рядом с кольцевыми крепежными конструкциями 10, пара полос эластомерного материала, приспособленных для образования боковин 13 шины, прикладываемых к соответственным боковым краям 7а, 7b втулки 7, а также возможные текстильные или металлические укрепляющие полосы, помещаемые в накладываемой области между прокладкой и каждой из вышеупомянутых боковин.

Как показано на фиг.2, втулка 7 каркаса, зацепляемая на наружной поверхности первого кольца для переноса (не показанного), технически определяемого, как перенос первого этапа, может быть коаксиально установлена без зазора на сборочном барабане 2, поддерживаемом консольным образом на центральном валу 8 и расположенным таким образом, что половины 3а и 3b взаимно разнесены друг от друга, а радиальные сектора 5 находятся в сокращенном положении, как показано на фиг.1.

После размещения втулки 7 каркаса на сборочном барабане 2 радиальные сектора 5 последнего приводятся в расширенное положение для жесткого удержания самой втулки близко к кольцевым крепежным конструкциям 10 (фиг.3).

Более подробно, для этого предусмотрено, что каждый радиальный сектор 5 имеет удерживающий элемент 14, 15 (фиг.2), определяющий место для сцепления втулки 7 близко к одной из кольцевых крепежных конструкций 10. Этот удерживающий элемент 14, 15 предпочтительно содержит внутренний в осевом направлении участок 14 и внешний в осевом направлении участок 15, перемещаемые по выбору, независимо друг от друга, под действием перемещаемых в радиальном направлении устройств 6.

Для этого, перемещаемые в радиальном направлении устройства 6 предпочтительно содержат первый и второй направляющие элементы 16, 17 (фиг.2), посредством которых внутренний в осевом направлении участок 14 и внешний в осевом направлении участок 15 находятся в скользящем сцеплении, в направлении, радиальном к геометрической оси X, с поддерживающей ступицей 18, коаксиальной с самой геометрической осью. В поддерживающей ступице 18 операционно зацепляются по меньшей мере первый и второй перемещающие в радиальном направлении исполнительные механизмы 19, 20 (фиг.2) кольцевой конфигурации, например, которые выполнены с возможностью перемещения в осевом направлении относительно самой ступицы, под действием рабочей текучей среды, подаваемой к соответственным кольцевым полостям 19а, 20а.

Кроме того, обеспечены первые приводные соединительные тяги 21, каждая из которых зацеплена между первым перемещающим в радиальном направлении исполнительным механизмом 19 и одним из внутренних в осевом направлении участков 14, а также вторые приводные соединительные тяги 22, каждая из которых зацеплена между вторым перемещаемым в радиальном направлении исполнительным механизмом 20 и одним из внешних в осевом направлении участков 15. Каждая из первой и второй приводных соединительных тяг 21, 22 приспособлена для того, чтобы обеспечивать радиальное перемещение соответствующих внутренних 14 или внешних 15 в осевом направлении участков, следуя перемещению в осевом направлении, переданному первым и вторым радиально перемещающими исполнительными механизмами 19, 20 соответственно.

Можно обеспечить, чтобы во множестве внутренних в осевом направлении участков 14 радиальных секторов 5, принадлежащих каждой из половин 3а и 3b барабана 2, были идентифицированы приводимые в движение внутренние в осевом направлении участки, а ведомые внутренние в осевом направлении участки следовали друг за другом в чередующейся последовательности вдоль периферийного протяжения самого барабана. Упомянутые приводимые в движение и ведомые внутренние в осевом направлении участки обозначены на фиг.1, 7 и 8 позициями 14а и 14b соответственно. Как показано на фиг.1, приводимые в движение внутренние в осевом направлении участки 14а непосредственно подвергаются воздействию радиально перемещаемых устройств 6 посредством соответствующих первых приводных соединительных тяг 21, в то время как ведомые внутренние в осевом направлении участки 14b простираются в направлении радиального движения, сообщаемого управляемыми внутренними в осевом направлении участками 14а. Действие протягивания предпочтительно происходит посредством взаимного сопряжения скользящих поверхностей, связанных соответственно с приводимыми в движение 14а и ведомыми 14b внутренними в осевом направлении участками, как ясно показано на фиг.7 и 8.

Последовательность операций для сцепления втулки 2 посредством удерживающих элементов 14, 15 сначала предполагает действие первых перемещающих в радиальном направлении исполнительных механизмов 19 для обеспечения радиального расширения внутренних в осевом направлении участков 14 каждого сектора 5. При этой ситуации, как показано на фиг.3, внутренние в радиальном направлении участки 14 зацепляют втулку 7 каркаса близко к внутренним в осевом направлении областям кольцевых крепежных конструкций 10. Можно обеспечить, чтобы радиальное расширение внутренних в радиальном направлении участков 14 сопровождалось небольшим взаимным перемещением друг от друга половин 3 под действием перемещающего в осевом направлении исполнительного механизма 4, чтобы вызвать соответствующее растяжение слоев 9 каркаса на секции, включенные между кольцевыми крепежными конструкциями 10. Следующие вторые перемещающие в радиальном направлении исполнительные механизмы 20 действуют так, чтобы обеспечивать радиальное расширение внешних в осевом направлении участков 15, вследствие чего завершая сцепление втулки 7 каркаса с радиальными секторами 5 близко к обеим кольцевым крепежным конструкциям 10, как показано на фиг.4.

Соответствующие опорные элементы 23 предпочтительно соединены с радиальными секторами 5, причем опорные элементы помещены во внутреннее в осевом направлении положение относительно соответствующих удерживающих элементов 14, 15. Эти опорные элементы 23 приспособлены для определения, когда сектора 5 находятся в положении радиального расширения, по меньшей мере, одной по существу непрерывной цилиндрической поверхности, чтобы обеспечить место опоры для слоя или слоев 9 каркаса в областях, заключенных между кольцевыми крепежными конструкциями 10.

Более подробно, каждый опорный элемент 23 операционно соединен с удерживающим элементом 14, 15 соответствующего сектора 5 и выполнен с возможностью перемещения между первым рабочим положением, в котором, как показано на фиг. 1-4, он находится в осевом направлении на расстоянии от самого удерживающего элемента, чтобы обеспечить место опоры для слоя 9 каркаса, и вторым рабочим положением, в котором, как показано на фиг.5 и 6, он в осевом направлении приближен к удерживающему элементу 14, 15, чтобы обеспечить взаимное сближение половин 3а и 3b барабана 2. Опорный элемент 23 предпочтительно скользящим образом сцеплен вдоль по меньшей мере одного направляющего стержня 24, продолжающегося в виде консоли от соответствующего удерживающего элемента 14, 15, параллельно геометрической оси Х сборочного барабана 2.

С опорным элементом 23 соединены один или больше упругие возвратные элементы, постоянно форсирующие элемент 23 к положению, расположенному на расстоянии от соответствующего удерживающего элемента 14, 15. Подробнее, в показанном примере для этого выполнена оттяжная пружина 25 (показанная только частично), и эта пружина коаксиально расположена на направляющем стержне 24.

Опора, выполненная для слоя или слоев 9 каркаса с опорными элементами 23, делает возможным применять в области, заключенной между кольцевыми крепежными конструкциями 10 втулки 7 каркаса, расширенной в цилиндрическую форму, один или больше дополнительные элементы, подлежащие объединению в конструкцию шины. Эти дополнительные элементы могут содержать заполняющие и/или укрепляющие подобные ленте элементы 26, например, так называемые "находящиеся под лентой полосы" (фиг.4), предназначенные для введения под боковыми краями пакета лент, близко к плечевым зонам шины. В частности, можно осуществить применение этих подобных ленте элементов посредством действия наматывания и одновременного действия вращения вокруг геометрической оси Х барабана 2, в то время как последний приводится во вращение без риска, что слои каркаса подвергнутся напряжению и/или аномальным деформациям.

Для обеспечения слоя или слоев 9 каркаса несущей поверхностью, по возможности непрерывной и однородной, каждый из опорных элементов 23 предпочтительно обеспечен концевыми прорезями 27, которые скользящим образом вмещают концевые выступы 28, сопрягающиеся с прорезями и выполненные на прилегающих по окружности опорных элементах 23, как ясно показано на фиг.11.

При завершении применения подобных ленте элементов 26 сборочный барабан 2 перемещается в другое рабочее положение для придания формы и завершения конструкции каркаса шины. При смещении согласование по тороидальной форме втулки 7 каркаса начинается посредством взаимного сближения половин 3а и 3b одновременно с подачей воздуха или другой рабочей текучей среды во внутреннюю часть втулки 7 каркаса таким образом, что втулка принимает тороидальную форму все более и более возрастающего диаметра. После размещения втулки в рабочем положении она принимает так называемый пакет 29 лент, соединенный с полосой 30 протектора, расположенной во внешнем в радиальном направлении положении пакета 29 лент. Пакет 29 лент, содержащий один или больше слоев лент из текстильного и/или металлического материала, и полосу 30 протектора получают на дополнительном барабане (не показанном), в другом местоположении станка изготовления, и располагают на втулке 7 каркаса посредством второго кольца для переноса (не показанного), коаксиально установленного без зазора на барабане. Дополнительный барабан и второе кольцо для переноса подробно не описываются, поскольку они не являются частью настоящего изобретения. Пакет 29 лент и полосу 30 протектора располагают в центральном местоположении вокруг втулки 7 каркаса посредством осевого введения на сборочном барабане 2 через второе кольцо для переноса, снабженное элементами захвата, действующими на наружной поверхности самой полосы протектора. Согласование по форме продолжается до тех пор, пока наружная в радиальном направлении поверхность втулки каркаса не пристанет к внутренней в радиальном направлении поверхности пакета 29 лент (как показано на фиг.5 и 6). В этот момент элементы захвата второго кольца для переноса отсоединяются от поверхности полосы протектора, и кольцо для переноса убирается.

Опорные элементы 23, соединенные с первой 3а и второй 3b половинами соответственно, имеют опорные поверхности 23а, обращенные друг к другу и перемещаемые соответственно друг от друга на величину меньшую, чем ход, выполняемый половинами, когда их переводят из их положения, взаимно разнесенного друг от друга, в их взаимно сближенное положение.

Следовательно, во время перевода половин 3а и 3b во взаимно сближенное положение опорные элементы 23 опираются друг на друга их соответствующими опорными поверхностями 23а. Когда происходит осевое взаимное сближение половин 3а и 3b, каждый из опорных элементов 23 перемещается по направлению к соответствующему удерживающему элементу 14, 15 и сжимает пружину 25, установленную на направляющем стержне 24, за счет действия осевого давления, взаимно обмениваемого с одним или больше опорными элементами 23, соединенными с другой половиной.

Направляющие стержни 24 опорных элементов 23, соединенные с первой половиной 3а, смещаются по углу относительно направляющих стержней 24 опорных элементов 23, соединенных с другой половиной 3b, т.е. направляющие стержни 24 опорных элементов 23, соединенные с одной и другой половинами 3а и 3b, соответственно, смещаются по углу относительно друг друга вокруг геометрической оси X. Таким образом, исключена любая возможность взаимных помех между направляющими стержнями 24, когда половины 3а и 3b приведены во взаимно сближенную связь.

Согласно еще одному аспекту настоящего изобретения с первой 3а и второй 3b половинами предпочтительно соединены соответствующие загибающие устройства 31, под действием которых боковые края 7а, 7b втулки 7 каркаса загибаются вокруг соответствующих кольцевых крепежных конструкций 10 и более конкретно вокруг проволочных сердечников 11 борта упомянутых конструкций, завершая изготовление шины.

Каждое загибающее устройство 31 содержит множество загибающих рычагов 32, распределенных по окружности вокруг геометрической оси Х барабана 2. На прилагаемых чертежах показан только один загибающий рычаг 32 для каждого из загибающих устройств 31.

Каждый загибающий рычаг 32 по существу расположен в диаметральной плоскости, содержащей геометрическую ось X, и несет на одном своем свободном конце по меньшей мере один элемент 33 давления, содержащий, например, ролик, который поворачивается к средней плоскости барабана 2, причем ось вращения элемента 33 давления расположена параллельно средней плоскости и перпендикулярно диаметральной плоскости. Более подробно, каждый элемент 33 давления расположен близко к одному из радиальных секторов 5, у внешнего в осевом направлении положения относительно удерживающего элемента 14, 15, являющегося частью самого сектора.

Каждое загибающее устройство 31 дополнительно содержит по меньшей мере одну ведущую деталь 34, поворотным образом зацепляющую каждый из загибающих рычагов 32 на их втором конце или в другой точке 35 шарнирного крепления, расположенной на расстоянии от элемента 33 давления. Эту ведущую деталь 34 можно активизировать посредством рабочего устройства, содержащего, например, приводимый в действие текучей средой исполнительный механизм, который коаксиально размещен в барабане 2 и не показан, поскольку его можно изготавливать любым известным способом, и этот исполнительный механизм заставляет ведущую деталь перемещаться в осевом направлении из положения покоя, в котором, как показано на фиг.1-5, она расположена на расстоянии от радиальных секторов 5, принадлежащих соответственной половине, в рабочее положение, в котором, как показано на фиг.6, она расположена в осевом направлении близко к радиальным секторам.

Как ясно показано на фиг.6, после перемещения ведущих деталей 34 в рабочее положение загибающие рычаги 32 постепенно наклоняются при поворачивании вокруг их точек 35 шарнирного крепления, и соответственные элементы 33 давления вызывают загибание боковых краев 7а, 7b вокруг крепежных конструкций 10, перемещающихся в радиальном направлении вдоль боковин 13 шины от геометрической оси X, пока они не достигают полосы 30 протектора.

Описанное выше движение происходит против действия по меньшей мере одного упругого элемента 36, состоящего, например, из эластомерного кольца, простирающегося вокруг геометрической оси Х и действующего на загибающие рычаги 32, для передачи упомянутым рычагам радиального действия осевого давления по направлению непосредственно к геометрической оси. Благодаря наличию этого упругого элемента 36 гарантируется однородное действие осевого давления элементов 33 давления против соответственной боковины 13 шины, и одновременно стимулируется перемещение самих рычагов во время как прямого хода, так и возвратного хода в положение покоя.

Предпочтительно, что когда ведущая деталь 34 находится в своем положении покоя, загибающие рычаги 32 предпочтительно проходят в форме изогнутой линии, по существу отклоняясь от геометрической оси Х у радиальных секторов 5, как показано на фиг.1-5. Следовательно, точка 35 шарнирного крепления каждого из загибающих рычагов 32 имеет радиальное расстояние относительно геометрической оси X, которое меньше, чем радиальное расстояние, измеряемое на соответствующем элементе 33 давления.

Предпочтительно обеспечено также, что радиальные сектора 5 во внешнем в осевом направлении положении имеют соответствующие поверхности ввода 37, сходящиеся по направлению к геометрической оси Х и обращенные к элементам 33 давления. Подробнее, поверхности ввода 37 предпочтительно образованы на внешних в осевом направлении положениях удерживающих элементов 14, 15, являющихся частью соответственных радиальных секторов 5.

Ориентация загибающих рычагов 32, а также наличие поверхностей ввода 37 благоприятны для достижения превосходного управления движением загибающих рычагов 32, прежде всего в начальные моменты передвижения ведущих деталей 34 из положения покоя. В частности, небольшое смещение ведущих деталей из положения покоя может быть вызвано прежде, чем начнется этап взаимного приближения половин 3а и 3b барабана 2. В таком случае, элементы 33 давления приводятся к внешнему в радиальном направлении положению относительно поверхностей ввода 37, вызывая начальное загибание боковых краев 7а, 7b вокруг проволочных сердечников 11 борта. Таким образом, устраняется риск того, что корды, образующие слой или слои 9 каркаса, могут подвергнуться нежелательным смещениям и/или аномальным напряжениям во время взаимного приближения половин 3а и 3b, придающего тороидальную форму втулке 7.

Настоящее изобретение обладает важными преимуществами.

Фактически, приемы, предложенные в соответствии с изобретением, позволяют размещать опорные элементы 23 без риска, что наличие упомянутых элементов может стать помехой для правильного перемещения каждой из половин 3а и 3b барабана 2, в особенности во время этапа взаимного сближения упомянутых половин для придания тороидальной формы втулке 7 каркаса.

Также следует понимать, что несмотря на наличие опорных элементов 23 устройство 1 имеет большую конструктивную простоту, которая приводит к преимуществам в отношении простого обслуживания и установки.

Кроме того, наклоненная ориентация загибающих рычагов 32 в их положении покоя также в дополнение к описанным выше преимуществам позволяет в целом эффективно уменьшить осевые размеры устройства 2. Также очевидно, что поскольку загибающие рычаги имеют форму ломаной линии, исключен риск, что они могут нежелательно входить в соприкосновение с шиной, прежде всего в областях закраин, когда элементы 33 давления функционируют на полосе 30 протектора.

Более того, поверхности ввода 37 поддерживают начальный контакт элементов 33 давления со стороной каркаса, обеспечивая возможность скольжения упомянутых элементов вдоль стороны равномерно и непрерывно.

Реферат

Изобретение относится к шинной промышленности, в частности может быть использовано при завороте слоев корда на борт покрышки пневматической шины при ее сборке на сборочном барабане. Устройство для сборки шин содержит сборочный барабан, имеющий первую и вторую половины, расположенные напротив друг друга в осевом направлении вдоль геометрической оси барабана. Каждая из половин содержит множество распределенных по окружности радиальных секторов и перемещаемые в радиальном направлении устройства, соединенные с каждой из половин, для избирательного перемещения соответствующих секторов между сжатым положением, в котором они расположены ближе к геометрической оси барабана, и расширенным положением, в котором они расположены на расстоянии от геометрической оси. Устройство также содержит, по меньшей мере, один перемещающий в осевом направлении исполнительный механизм для перемещения половин относительно друг друга между сближенным положением, в котором они расположены близко друг к другу, и разнесенным на расстояние положением, в котором они расположены на расстоянии друг от друга вдоль геометрической оси. Каждый из секторов содержит удерживающий элемент, определяющий место сцепления кольцевой крепежной конструкции с бортом, являющимся частью втулки каркаса, установленной без зазора на барабане. Каждый сектор дополнительно содержит опорный элемент, взаимосвязанный относительно удерживающего элемента во внутреннем в осевом направлении положении относительно последнего и выполненный с возможностью перемещения между первым рабочим положением, в котором он разнесен в осевом направлении на расстояние от удерживающего элемента, для обеспечения места опоры, по меньшей мере, для одного слоя, являющегося частью втулки каркаса, и вторым рабочим положением, в котором он расположен в осевом направлении близко к удерживающему элементу, для взаимного сближения половин. Опорные элементы, соединенные с первой и второй половинами, соответственно, имеют опорные поверхности, обращенные друг к другу и расположенные на расстоянии друг от друга, соответственно, на величину меньшую, чем ход, выполняемый половинами между их разнесенным на расстояние положением и сближенным положением, где опорные элементы в сближенном положении примыкают друг к другу своими соответствующими опорными поверхностями. Изобретение конструктивно просто, просто в обслуживании, позволяет уменьшить осевые размеры устройства. 17 з.п.ф-лы, 11 ил.

Комментарии