Установка и способ изготовления невулканизированной шины и/или невулканизированной рессоры - RU2560397C1

Код документа: RU2560397C1

Чертежи

Описание

Уровень техники

Настоящее изобретение относится к установке и способу изготовления невулканизированной шины и/или невулканизированной пневматической рессоры.

Обычной практикой является размещение компонентов шины, таких как различные слои для шины, на сборочном барабане. Различные слои из резиновой смеси, например, такие как воздухонепроницаемый герметизирующий слой, боковины и протектор, соединяют со слоями усилителя, например, такими как слои каркаса и слои брекера.

Для изготовления шины, например, такой как шина легкового автомобиля или шина грузового автомобиля, компоненты шины, в частности различные слои невулканизированной резиновой смеси, в виде лент из резинового материала размещают на сборочном барабане и далее преобразуют в невулканизированную шину. Среди прочего важное значение имеет размещение компонента шины в правильном положении на сборочном барабане.

Другой способ изготовления шины заключается в наложении слоев резинового материала на сборочном барабане посредством процесса, который обычно называют «намоткой лент/полос». Подобный способ и соответствующее устройство описаны, например, в документе ЕР 1827807. Устройство предусмотрено с экструзионным устройством, которое выполнено с возможностью экструзии тонкой полосы из невулканизированной резиновой смеси, при этом экструдированную полосу наматывают по спирали вокруг сборочного барабана для образования, тем самым, заданного слоя резинового материала. Поскольку заданный слой фактически образуют на сборочном барабане посредством намотки тонкой полосы, размеры заданного слоя можно легко регулировать посредством регулирования процесса намотки. Недостатком «намотки лент/полос» является то, что, в частности, точность размеров слоя, полученного посредством образования его за счет намотки экструдированной полосы на вращающемся барабане, меньше, чем в случае размещения предварительно изготовленной ленты из резинового материала.

Краткое описание изобретения

Задача изобретения состоит в разработке установки и способа изготовления невулканизированной шины, в которых, по меньшей мере, один из вышеупомянутых недостатков, по меньшей мере, частично преодолен.

В соответствии с первым аспектом изобретения для данной цели разработана установка для изготовления невулканизированной шины и/или невулканизированной пневматической рессоры, содержащая шаблон, имеющий формообразующую поверхность, предназначенную для размещения на ней компонента шины, предназначенного для невулканизированной шины, и/или невулканизированной пневматической рессоры, при этом компонент шины содержит слой невулканизированной резиновой смеси, при этом формообразующая поверхность предусмотрена с поверхностью крепления, предназначенной для, по меньшей мере, временного удерживания, по меньшей мере, передней части полосы из невулканизированной резиновой смеси, при этом поверхность крепления имеет множество прилипающих участков поверхности с неприлипающими участками поверхности, расположенными между ними, при этом неприлипающие участки поверхности, по меньшей мере, частично заглублены или скошены относительно прилипающих участков поверхности.

Благодаря поверхности шаблона, предназначенной для крепления, компонент шины, в частности, по меньшей мере, его передняя часть, размещенный на формообразующей поверхности шаблона, может временно удерживаться на формообразующей поверхности. Таким образом, может быть, по меньшей мере, в основном предотвращена ситуация, при которой, по меньшей мере, передняя часть компонента шины смещается при дальнейшем размещении компонента шины, и полоса может быть размещена более точно относительно заданного положения на формообразующей поверхности и/или относительно соседнего компонента шины или его части. Таким образом, точность размеров получаемой невулканизированной шины и/или невулканизированной пневматической рессоры, собранной посредством размещения компонента шины на формообразующей поверхности шаблона в соответствии с изобретением, может быть выше, чем в случае использования известных устройств.

Поверхность крепления имеет некоторое число прилипающих участков поверхности с неприлипающими участками поверхности, расположенными между ними. Благодаря указанной комбинации прилипающих участков поверхности, обеспечивающих удерживание компонента шины, и неприлипающих участков поверхности, расположенных между ними, степень адгезии можно регулировать так, чтобы она была достаточно большой для, по меньшей мере, удерживания передней части компонента шины во время его размещения, и так, чтобы она была достаточно малой с тем, чтобы слой компонента шины после его размещения можно было отделить от формообразующей поверхности по существу без повреждения.

Неприлипающие участки поверхности, по меньшей мере, частично заглублены относительно прилипающих участков поверхности. Примером подобных заглубленных участков поверхности являются канавки или отверстия на участках гладкой поверхности, при этом указанные канавки или отверстия имеют ширину или диаметр, которая/который значительно меньше ширины полосы. Таким образом, компонент шины, по меньшей мере, его слой невулканизированной резиновой смеси, не будет прилегать к заглубленным участкам поверхности, и компонент шины не сможет прилипать к указанным неприлипающим участкам поверхности.

С одной стороны, канавки или отверстия могут быть расположены регулярным образом. С другой стороны, канавки или отверстия также могут быть расположены по существу случайным образом, например, в виде по существу шероховатого неприлипающего участка поверхности.

В одном варианте осуществления поверхность крепления имеет по существу пилообразный профиль. В этом случае прилипающие участки поверхности расположены на вершинах или рядом с вершинами зубцов пилообразного профиля, и неприлипающие участки поверхности расположены во впадинах или рядом с впадинами зубцов пилообразного профиля. В одном варианте осуществления пилообразной формы с чередующимися наклонными поднимающимися боковыми поверхностями и крутопадающими переходами от одного зубца пилообразного профиля к следующему, по меньшей мере, вершины наклонных поднимающихся боковых поверхностей зубцов пилообразного профиля образуют прилипающие участки поверхности, и крутопадающие переходы и/или части наклонных поднимающихся боковых поверхностей, соседние с крутопадающими переходами, образуют неприлипающие, заглубленные участки поверхности. Преимуществом пилообразного профиля является то, что после, по меньшей мере, частичного отделения компонента шины от поверхности крепления указанный слой может опираться на, по меньшей мере, вершины зубцов пилообразного профиля, при этом компонент шины по существу не будет прилипать снова к поверхности крепления.

В одном варианте осуществления прилипающие участки поверхности включают в себя один или несколько гладких участков поверхности, в частности полированные участки поверхности, более точно - участки поверхности металла. Кажется, что невулканизированная резиновая смесь прилипает в особенности к гладкой поверхности, такой как полированная металлическая поверхность. В изобретении это используется для удерживания, по меньшей мере, передней части компонента шины, по меньшей мере, его слоя невулканизированной резиновой смеси, на формообразующей поверхности. Формообразующая поверхность предпочтительно не полностью выполнена в виде гладкой поверхности, но только один или несколько участков поверхности выполнены с гладкой поверхностью. Таким образом, по существу может быть предотвращена ситуация, когда весь компонент шины прилипает к формообразующей поверхности.

В одном варианте осуществления шаблон дополнительно предусмотрен с отделяющим устройством, предназначенным для отделения, по меньшей мере, передней части компонента шины, выполненного из невулканизированной резиновой смеси.

В одном варианте осуществления отделяющее устройство содержит множество дутьевых сопел, предназначенных для отрыва, по меньшей мере, передней части компонента шины, выполненного из невулканизированной резиновой смеси, от поверхности крепления. За счет «соединения» дутьевых сопел с рабочей средой под давлением, такой как сжатый воздух, между компонентом шины и поверхностью крепления может быть создано избыточное давление, в результате чего компонент шины будет, по меньшей мере, частично отталкиваться от поверхности крепления и, таким образом, будет освобожден.

В одном варианте осуществления отделяющее устройство содержит смещающее устройство, предназначенное для смещения, по меньшей мере, поверхности крепления, в частности относительно формообразующей поверхности.

В одном варианте осуществления смещающее устройство выполнено с возможностью, по меньшей мере, смещения поверхности крепления в направлении, по существу параллельном поверхности крепления и/или слою невулканизированной резины. В особенности благодаря комбинации некоторого количества гладких участков поверхности с неприлипающими участками поверхности, расположенными между ними на поверхности крепления в соответствии с изобретением, смещение вызывает «сдвигание» неприлипающего участка поверхности на место прилипающего участка поверхности, в результате чего слой, по меньшей мере, частично отделяется от поверхности крепления.

В одном варианте осуществления смещающее устройство выполнено с возможностью, по меньшей мере, смещения поверхности крепления в направлении, по существу перпендикулярном к слою невулканизированной резиновой смеси, и/или в направлении в сторону от компонента шины. Вследствие смещения прилипающего участка поверхности компонент шины, в частности его слой невулканизированной резиновой смеси, может быть сдвинут, в результате чего данный слой, по меньшей мере, частично отделяется от поверхности крепления.

В одном варианте осуществления шаблон содержит барабан, имеющий ориентированную наружу формообразующую поверхность. С одной стороны, барабан может представлять собой сборочный барабан, подобный описанному в заявке на патент США № 2003/034132, предназначенный для изготовления на нем, по меньшей мере, части невулканизированной шины и/или невулканизированной пневматической рессоры. С другой стороны, барабан может представлять собой транспортирующий барабан, подобный описанному в заявке на патент Нидерландов № 2007058, при этом слой резинового материала, образованный на формообразующей поверхности, может быть перемещен на сборочный барабан, предназначенный для изготовления на нем, по меньшей мере, части невулканизированной шины и/или невулканизированной пневматической рессоры.

В одном варианте осуществления поверхность крепления содержит ленту с множеством прилипающих участков поверхности. В одном варианте осуществления лента проходит по существу параллельно осевой линии барабана. В этом случае компонент шины удерживается по существу на ширине ленты при намотке компонента шины на формообразующую поверхность барабана.

В дополнительном варианте осуществления барабан выполнен с комплектом рычагов, которые проходят в аксиальном направлении, при этом на первом свободном наружном конце каждый рычаг выполнен с первым загибающим средством, в частности с загибающим роликом, и противоположный второй наружный конец каждого рычага шарнирно присоединен к выполненной с возможностью смещения в аксиальном направлении опоре рычага, при этом каждый рычаг предусмотрен с расположенным рядом с его первым наружным концом опорным элементом, предназначенным для обеспечения опоры для слоя резинового материала, при этом опорный элемент, по меньшей мере, одного из рычагов имеет поверхность крепления.

В одном варианте осуществления опорные элементы могут быть смещены в аксиальном направлении барабана. Это означает, что поверхность крепления может быть смещена в направлении, по существу параллельном слою резинового материала или компоненту шины на барабане.

В одном варианте осуществления барабан выполнен с диафрагмой, часть которой, расположенная снаружи относительно барабана, образует, по меньшей мере, часть формообразующей поверхности, при этом часть диафрагмы, расположенная снаружи относительно барабана, имеет поверхность крепления. Использование подобной диафрагмы на сборочном барабане описано, например, в патенте США № 4087306.

В одном варианте осуществления множество прилипающих участков поверхности с неприлипающими участками поверхности, расположенными между ними, расположены последовательно по существу в аксиальном направлении барабана. В одном варианте осуществления, по меньшей мере, при рассмотрении по существу аксиального направления барабана поверхность крепления имеет по существу пилообразный профиль. Данные варианты осуществления могут быть использованы как на барабане, имеющем комплект рычагов, проходящих в аксиальном направлении, так и на барабане, имеющем диафрагму, как описано выше.

В одном варианте осуществления шаблон содержит диск, имеющий по существу круговую формообразующую поверхность, предназначенную для размещения на ней компонента шины. Подобный диск может быть использован при изготовлении боковин шины легкового автомобиля или шины грузового автомобиля, как описано в заявке заявителя на патент Нидерландов с номером 2007059.

В одном варианте осуществления поверхность крепления содержит ленту с множеством прилипающих участков поверхности, при этом лента проходит по существу в радиальном направлении относительно круговой формообразующей поверхности. В этом случае компонент шины удерживается по существу на его ширине в радиальном направлении, в частности на длине ленты, при размещении компонента шины.

В одном варианте осуществления множество прилипающих участков поверхности с неприлипающими участками поверхности, расположенными между ними, расположены последовательно, по меньшей мере, при рассмотрении их в по существу радиальном направлении круговой формообразующей поверхности. В одном варианте осуществления при рассмотрении, по меньшей мере, по существу радиального направления круговой формообразующей поверхности поверхность крепления имеет по существу пилообразный профиль.

В одном варианте осуществления установка дополнительно содержит экструдер, предназначенный для экструзии полосы из невулканизированной резиновой смеси, при этом формообразующая поверхность шаблона обращена к экструдеру, и при этом экструдер и шаблон могут быть смещены друг относительно друга для размещения полосы из невулканизированной резиновой смеси на формообразующей поверхности для образования слоя невулканизированной резиновой смеси, представляющего собой слой компонента шины. Благодаря поверхности шаблона, предназначенной для крепления, полоса, размещенная на формообразующей поверхности шаблона, в частности, по меньшей мере, передняя часть полосы, может временно удерживаться на формообразующей поверхности. В результате может быть, по меньшей мере, в основном предотвращена ситуация, при которой, по меньшей мере, передняя часть полосы будет смещаться при дальнейшем размещении полосы из невулканизированной резиновой смеси, и полоса может быть более точно размещена относительно определенного места на формообразующей поверхности и/или относительно соседней полосы. Таким образом, точность размеров полученного слоя, образованного посредством размещения экструдированной полосы на формообразующей поверхности шаблона в соответствии с изобретением, может быть больше, чем в случае с известными устройствами для «намотки полосы».

В одном варианте осуществления шаблон содержит барабан, имеющий ориентированную наружу, формообразующую поверхность, при этом барабан и экструдер могут быть смещены друг относительно друга для намотки полосы из невулканизированной резиновой смеси вокруг барабана для образования слоя резинового материала. В одном варианте осуществления поверхность крепления содержит ленту с множеством прилипающих участков поверхности, при этом лента проходит по существу параллельно осевой линии сборочного барабана. В этом случае при каждом обороте полоса размещается еще раз на поверхности крепления для удерживания полосы.

В одном варианте осуществления шаблон содержит диск, имеющий по существу круговую формообразующую поверхность, при этом диск и экструдер могут быть смещены друг относительно друга для размещения на диске полосы из невулканизированной резиновой смеси в виде слоя резинового материала. В одном варианте осуществления поверхность крепления содержит ленту с множеством прилипающих участков поверхности, при этом лента проходит по существу в радиальном направлении относительно круговой формообразующей поверхности. В этом случае при каждом обороте полоса размещается еще раз на поверхности крепления для удерживания полосы.

В соответствии со вторым аспектом изобретения разработан способ изготовления невулканизированной шины или невулканизированной пневматической рессоры посредством установки в соответствии с любым из предшествующих пунктов, при этом способ включает следующие этапы:

размещение компонента шины, по меньшей мере, с его слоем невулканизированной резиновой смеси на формообразующей поверхности шаблона, при этом переднюю часть компонента шины, выполненного из невулканизированной резиновой смеси, размещают на поверхности крепления для, по меньшей мере, временного удерживания компонента шины, и,

когда компонент шины будет размещен, выполнение смещения слоя невулканизированной резиновой смеси и поверхности крепления друг относительно друга для отделения компонента шины.

В одном варианте осуществления относительное смещение выполняют по существу параллельно поверхности крепления и/или слою невулканизированной резиновой смеси. В одном варианте осуществления относительное смещение выполняют посредством поднимающегося наклонного участка пилообразного профиля.

В одном варианте осуществления способа посредством установки, включающей в себя экструдер, способ дополнительно включает следующие этапы:

экструзию полосы из невулканизированного резинового материала из экструдера;

размещение полосы на формообразующей поверхности шаблона во время экструзии, при этом переднюю часть полосы из невулканизированной резиновой смеси размещают на поверхности крепления для, по меньшей мере, временного удерживания полосы; и

дальнейшее размещение полосы из невулканизированной резиновой смеси на формообразующей поверхности для образования слоя невулканизированной резиновой смеси компонента шины.

Аспекты и меры, описанные в данном описании и пунктах формулы изобретения по данной заявке и/или показанные на чертежах данной заявки, могут быть, где это возможно, также использованы по отдельности. Указанные отдельные аспекты могут представлять собой предмет выделенных заявок на патенты, относящихся к ним. Это, в частности, применимо к мерам и аспектам, которые описаны сами по себе в зависимых пунктах формулы изобретения.

Краткое описание чертежей

Изобретение будет разъяснено на основе ряда приведенных в качестве примера вариантов осуществления, показанных на приложенных чертежах, на которых:

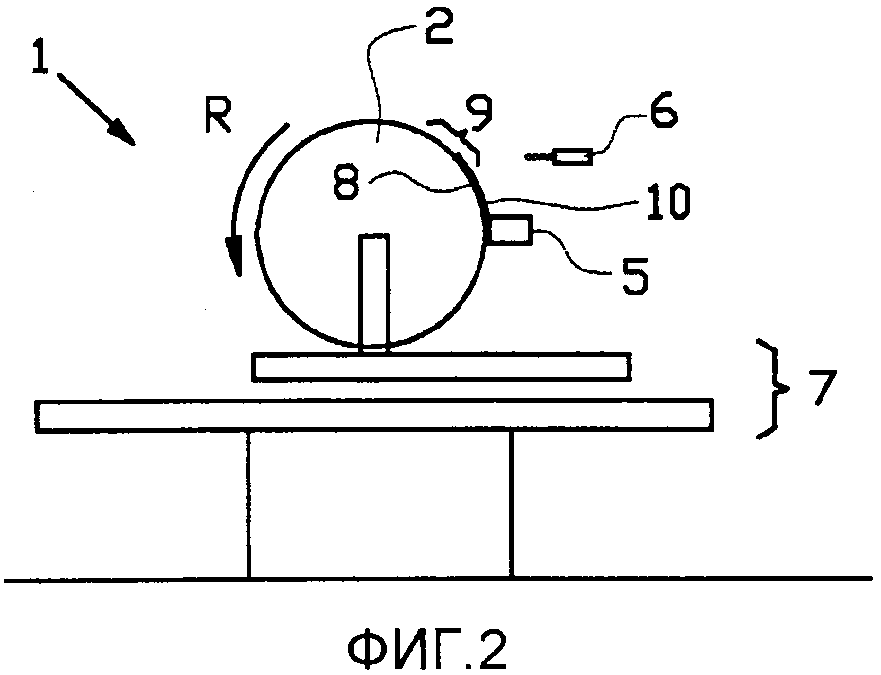

фиг.1, 2 и 3 - схематический вид сбоку разных этапов при образовании слоя резинового материала на барабане;

фиг.4 - схематический вид барабана, имеющего поверхность крепления, проходящую по существу параллельно осевой линии барабана;

фиг.5 и 6 - схематический вид сбоку загибающего рычага сборочного барабана, снабженного опорным элементом, имеющим поверхность крепления;

фиг.7 и 8 - схематический вид в поперечном сечении сборочного барабана, имеющего диафрагму, выполненную с поверхностями крепления;

фиг.9 - схематический вид сверху диска, имеющего по существу круговую формообразующую поверхность;

фиг.10А и 10В - схематическое сечение различных вариантов осуществления диска с поверхностью крепления;

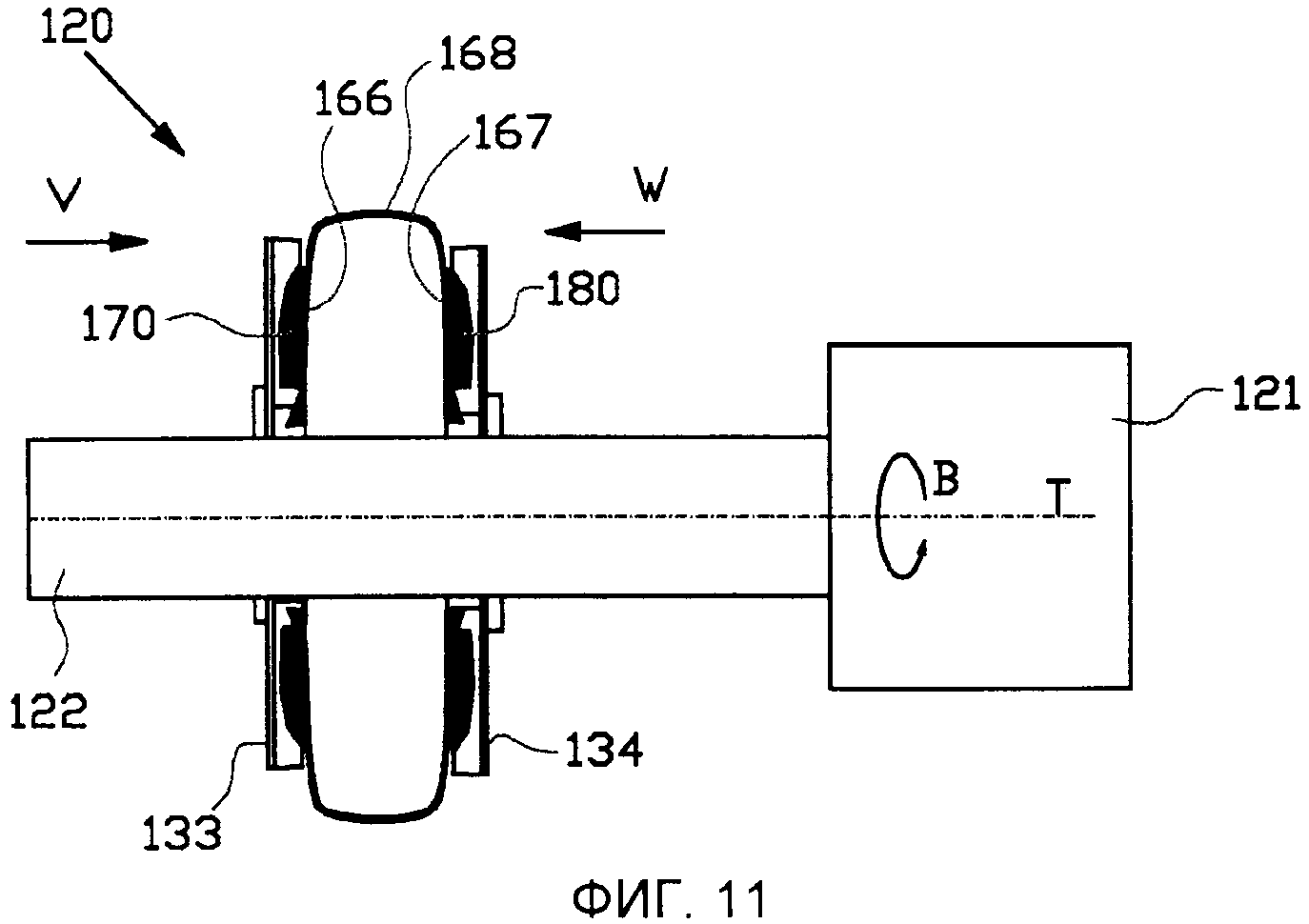

фиг.11 и 12 - схематическое изображение размещения боковины на невулканизированной шине; и

фиг.13 и 14 - схематический вид круглого профиля для изготовления вершины сердечника борта.

Подробное описание изобретения

Фиг.1 показывает схематический вид в сечении приведенного в качестве примера варианта осуществления установки 1 в соответствии с изобретением. Установка содержит барабан 2, расположенный на транспортирующем устройстве 7. Установка дополнительно содержит экструдер 5, предназначенный для экструзии полосы 10 из невулканизированной резиновой смеси.

Перед экструзией периферийную поверхность барабана 2 размещают рядом с экструдером 5 посредством транспортирующего устройства 7, как показано на фиг.2.

Для удерживания переднего конца полосы 10 на барабане 2 он предусмотрен с поверхностью 9 крепления, например, в виде одного или нескольких гладких участков 3 поверхности, в частности, полированных участков поверхности, как показано на фиг.4. Если требуется, неприлипающие участки 4 поверхности могут быть расположены между одним или несколькими гладкими участками 3 поверхности. Как показано на фиг.4, поверхность 9 крепления проходит по существу параллельно осевой линии Н барабана 2 на части ширины В или на всей ширине В барабана 2.

В данном случае следует отметить, что сборочный барабан 2, подобный показанному на фиг.4, также может быть использован для намотки заранее изготовленного компонента шины, например, такого как воздухонепроницаемый герметизирующий слой, боковины и протектор, совместно с усилительными слоями, например, такими как слои каркаса и слои брекера, на сборочном барабане 2. В этом случае не потребуется размещение экструдера, предназначенного для изготовления компонента шины, рядом со сборочным барабаном.

В установке с экструдером 5 полоса 10 во время ее экструзии наматывается на барабан 2, который вращается в направлении R, как показано на фиг.3. Поскольку во время экструзии барабан 2 вращается и медленно смещается в аксиальном направлении, полоса 10 наматывается по существу по спирали на барабан 2 для образования слоя резинового материала.

После завершения образования слоя резинового материала 10 барабан 2 удаляют от экструдера 5.

Если барабан 2 представляет собой сборочный барабан, слой резинового материала 10 может быть загнут вокруг сердечника борта известным образом посредством загибающего устройства сборочного барабана, предназначенного для изготовления невулканизированной шины.

Если барабан 2 представляет собой транспортирующий барабан, слой резинового материала снимают с барабана 2 и размещают на сборочном барабане для изготовления невулканизированной шины или невулканизированной пневматической рессоры. В одном варианте осуществления слой резинового материала перед его снятием с барабана разрезают, по меньшей мере, по существу в аксиальном направлении барабана 2 посредством разрезающего устройства 6, и отрезанный слой резинового материала может быть перемещен на сборочный барабан, например на каркасный барабан.

В дополнительном приведенном в качестве примера варианте осуществления барабан 2 содержит комплект проходящих в аксиальном направлении рычагов 11, например, таких как описанные в заявке на патент США № 2003/034132. На первом свободном наружном конце каждый рычаг 11 выполнен с первым загибающим средством, в частности с загибающим роликом 12, и противоположный второй наружный конец 13 каждого рычага 11 шарнирно присоединен к выполненной с возможностью смещения в аксиальном направлении опоре 14 рычага. Кроме того, каждый рычаг 11 предусмотрен с расположенным рядом с его первым наружным концом, опорным элементом 15, предназначенным для обеспечения опоры для слоя резинового материала. Опорный элемент 15, по меньшей мере, одного из рычагов 11 имеет поверхность крепления. Указанный опорный элемент 15 с поверхностью крепления схематически показан на фиг.5 и 6.

Конструкция рычагов 11 дополнительно проиллюстрирована на фиг.5 и 6. Рычаги 11 являются удлиненными и вместе с роликами 12 служат для загибания компонентов шины к расширенному каркасу известным образом. Кроме того, рычаг 11 предусмотрен с удлиненной закрывающей пластиной 15, расположенной поверх рычага 11, при этом указанная пластина образует опорную поверхность 10 на наружном конце. На своем другом конце закрывающая пластина 15 предусмотрена с приводным кулачком 21, входящим в углубление 17 поршня 20, проходящего в цилиндре 4b, образующем подвижный единый узел вместе с опорой рычага. На продольной стороне рычаг 11 выполнен с опорными роликами 18 и 19 для закрывающей пластины 15, которая опирается на них краями 30 и 31, которые переходят в поднятые краевые части, обозначенные соответственно 23 и 24, в направлении к ролику 12. Указанные части переходят в упорные края, обозначенные соответственно 25 и 26, которые вместе с противоположными упорными краями 32, 33 определяют пределы пространства смещения роликов 18 и 19 в аксиальном направлении (рассматриваемого как относительное). Закрывающая пластина 15 заблокирована от слишком большого подъема (дальше, чем в положение, показанное на фиг.5) относительно рычага 11 посредством поперечного штифта 22а, проходящего под рычагом 11 и прикрепленного к свисающим боковым стенкам 16 закрывающей пластины 15, в частности, к свисающим выступам 22. Аналогичный удерживающий штифт 21а прикреплен к приводному кулачку 21.

Кроме того, в боковых стенках 16 были выполнены удлиненные углубления 40, через которые проходят натяжные пружины 41, которые совершают круговое движение вокруг барабана 2 и служат для принудительного смещения рычагов 11 в нерабочее положение само по себе известным образом. Поскольку они прикреплены к закрывающей пластине 15, натяжные пружины 41 также создают направленное вниз усилие, действующее на закрывающую пластину 15, при этом указанное усилие ориентировано по направлению к рычагу 11.

Как можно видеть при сравнении фиг.5 и 6, в результате перемещения поршня 20 в цилиндре 4b в направлении В кулачок 21 будет смещаться вместе с ним, так что закрывающая пластина 15 также перемещается в направлении В, при этом указанное направление параллельно рычагу 11 и проходящей в аксиальном направлении, главной оси барабана 2 для сборки шин. Таким образом, опорная поверхность 10 будет перемещаться вправо и в конце концов полностью «освободит» ролик 12, так что его верхняя поверхность также может входить в активный контакт с компонентами шины во время загибания.

После того как наружный конец закрывающей пластины 15 пройдет мимо ролика 12, поднятые краевые части 23 и 24 также переместятся в места расположения роликов 18 и 19, так что закрывающая пластина 15 также может немного опуститься в направлении С относительно рычагов 11. При этом достигается положение, показанное на фиг.6. Тогда закрывающая пластина 15 будет находиться в полностью отведенном положении. Ролик 12 также может выступать в радиальном направлении над опорной поверхностью 10, так что компоненты шины будут отсоединены от нее и смогут перемещаться мимо нее во время загибания.

Как показано на фиг.5 и 6, закрывающая пластина 15 рычага 11, показанная на данных фигурах, предусмотрена с поверхностью крепления, имеющей гладкие участки 151 поверхности, имеющие по существу пилообразный профиль, по меньшей мере, при рассмотрении их в продольном направлении рычага 11. На фиг.5 и 6 размер зубца 151 пилообразного профиля показан не в масштабе для обеспечения ясности. В качестве примера на практике высота Z зубца пилообразного профиля составляет приблизительно от 0,5 до 1 мм.

Во время размещения компонента шины, например, в виде предварительно изготовленного слоя или посредством «намотки полосы», закрывающие пластины, по меньшей мере, закрывающая пластина 15 с поверхностью крепления, были размещены в первом положении по фиг.5. В этом случае гладкие участки поверхности на верхней стороне и/или рядом с верхней стороной зубца 151 пилообразного профиля обеспечивают удерживание полосы из резинового материала. После размещения заданного слоя резинового материала закрывающие пластины, по меньшей мере, закрывающая пластина 15 с поверхностью крепления, перемещаются во второе положение по фиг.6. Благодаря смещению закрывающей пластины 15 с поверхностью крепления по существу в аксиальном направлении В, слой резинового материала отделяется от прилипающих участков поверхности рядом с вершиной зубца 151 пилообразного профиля. Таким образом, смещение по существу в аксиальном направлении - это смещение в направлении В, которое ориентировано аналогично поднимающемуся наклонному участку зубца 151 пилообразного профиля. Закрывающие пластины, по меньшей мере, закрывающая пластина 15 с поверхностью крепления, также смещаются в радиальном направлении С, в результате чего слой резинового материала размещается без крепления на закрывающих пластинах 15 с гладкими участками 151 поверхности и может быть загнут посредством ролика 12 известным образом.

В качестве примера диаметр периферийной поверхности, образованной опорными поверхностями, составляет приблизительно 15 дюймов (381 мм) в нерабочем положении, и периферийная поверхность предусмотрена с двумя группами из сорока восьми рычагов 11 с каждой стороны плоскости симметрии сборочного барабана. Дистанция перемещения составляет в направлении В приблизительно 34 мм и в направлении С приблизительно 3 мм (что означает разницу в диаметре, составляющую 6 мм) при расстоянии между закрывающими пластинами в положении, соответствующем фиг.5, которое составляет 0,2 мм в направлении вдоль окружности, что обеспечивает возможность смещения в направлении С и, тем не менее, обеспечивает эффективно соединенную вместе, периферийную поверхность для компонентов шины в положении по фиг.6. В этом случае ширина опорных поверхностей составляет 23 мм. В положении по фиг.6 закрывающие пластины 15 примыкают друг к другу в направлении вдоль окружности. Из сорока восьми рычагов 11, по меньшей мере, один рычаг предусмотрен с закрывающей пластиной 15, имеющей поверхность крепления в соответствии с изобретением.

В качестве альтернативы рычагам 11 также может быть использована диафрагма, подобная схематически показанной на фиг.7 и 8. Во время размещения компонента шины, например, в виде предварительно изготовленного слоя или посредством «намотки полосы», диафрагма 72 прилегает к барабану 70 в сложенном состоянии, как показано на фиг.7. Часть С диафрагмы 72, которая расположена снаружи относительно барабана 70, образует, по меньшей мере, часть формообразующей поверхности, при этом та часть С диафрагмы 72, которая расположена снаружи относительно барабана, предусмотрена с поверхностью 73 крепления. Поверхность 73 крепления образована рядом небольших металлических пластин, имеющих полированную поверхность, которые размещены на определенном расстоянии друг от друга в аксиальном направлении барабана одна за другой, как показано на фиг.7.

После размещения компонента шины в виде предварительно изготовленного слоя 74 или посредством «намотки полосы» текучая среда, например сжатый воздух Р, поступает в диафрагму 72 через соединение 71, в результате чего диафрагма раздувается для загибания слоя 74 вокруг сердечника 75 борта с вершиной 76, как показано на фиг.8. При раздувании диафрагмы 72 часть С будет расширяться, в результате чего небольшие металлические пластины 73 смещаются относительно слоя 74, в результате чего слой 74 отделяется от небольших металлических пластин 73.

Если диафрагма 72 выполнена из эластичного материала, раздувание, подобное показанному на фиг.8, приведет к увеличению расстояния между двумя следующими друг за другом небольшими пластинами 73, что усиливает отделение слоя 74.

На фиг.7 и 8 показаны по существу плоские небольшие пластины 73. Вместо этого небольшие пластины 73 также могут иметь пилообразный профиль, по меньшей мере, в продольном сечении чертежей, соответствующий поверхности крепления на закрывающей пластине по фиг.5 и 6. В этом случае каждая небольшая пластина 73 может содержать один или несколько зубцов пилообразного профиля.

В дополнительном приведенном в качестве примера варианте осуществления, подобном показанному на виде по фиг.9, имеется устройство 130 для сборки боковин. Оно предусмотрено с первым круглым вращающимся диском 133, который имеет основную поверхность и осевую линию, проходящую перпендикулярно к ней и совпадающую с осью Т вращения (см. фиг.11 и 12).

Первый вращающийся диск 133 содержит круглую опорную пластину 135 с полой втулкой 136, расположенной в ее центре и образующей отверстие, посредством которой первый вращающийся диск 133 может быть сдвинут концентрически на валу 137. Первый вращающийся диск 133 предусмотрен с крепежными элементами, например со штифтом 197 с внутренней стороны полой втулки 136, предназначенным для обеспечения разъемного, но при этом зафиксированного от поворота соединения первого вращающегося диска 133 с валом 137. Опорная пластина 135 предусмотрена с шаблоном 140, предусмотренным на одной из ее основных поверхностей и ограничивающим пространство 141, образованное концентрически вокруг вала 137 для удерживания резинового материала, который в конце концов будет образовывать первую боковину 170 или вторую боковину 180.

Шаблон 140 имеет концентрически круговой внутренний край 142 для ограничения пространства 141 рядом с полой втулкой 136 и концентрически круговой наружный край 143 для ограничения пространства 141 рядом с периферийным краем опорной пластины 135. Расстояние между внутренним краем 142 и наружным краем 143 по существу равно заданной высоте боковины 170, 180. Кроме того, в данном примере шаблон 140 предусмотрен с формообразующей поверхностью в виде поверхности 144, образующей профиль боковины и проходящей между внутренним краем 142 и наружным краем 143. Поверхность 144, образующая профиль боковины, придает резиновому материалу в пространстве 141 немного изогнутую или выпуклую форму, которая в конце концов будет видна на видимой стороне боковины 170, 180.

Кроме того, установка в соответствии с данным примером содержит экструдер 146, предусмотренный с первой экструзионной головкой 147, предназначенной для экструзии полосы 190 из невулканизированного резинового материала и имеющей диаметр, составляющей от приблизительно десяти до двадцати миллиметров. Первая экструзионная головка 147 ориентирована по направлению к пространству 141 шаблона 140 первого вращающегося диска 133 для размещения в нем экструдированной полосы 190, предназначенной для образования первой боковины 170. Экструдер 146 размещен на приводном механизме 145, предназначенном для обеспечения смещения экструзионной головки 147 относительно шаблона 140 в направлении Х при одновременном приведении вала 137 в движение для размещения полосы 190 по спирали на поверхности 144, образующей профиль боковины, при круговом движении.

Кроме того, первый вращающийся диск 133 выполнен с поверхностью 138 крепления, например, в виде одного или нескольких гладких участков поверхности, в частности, полированных участков поверхности.

Фиг.10А показывает сечение по линии V-V на фиг.9 в соответствии с первым вариантом осуществления. В данном случае вращающийся диск содержит три полированные ленты 381, проходящие в радиальном направлении от вращающегося диска 133. Ленты 381 образуют вместе угол, составляющий приблизительно 120 градусов, как схематически показано на фиг.9. Благодаря указанным лентам 381 достигается высокая степень прилипания полосы 190 из невулканизированной резиновой смеси, размещенной на них. Для отделения боковины 170 от шаблона 140 после ее образования, отверстия для выдувания или дутьевые сопла 139 были размещены в полированных лентах 381, как схематически показано на фиг.10А. Для отделения боковины от шаблона 140 дутьевые сопла 139 соединены с источником текучей среды, например с источником сжатого воздуха Р.

Фиг.10В показывает сечение вдоль линии V-V на фиг.9 в соответствии со вторым вариантом осуществления. Во втором варианте осуществления вращающийся диск 133 содержит три ленты, имеющие множество гладких участков поверхности с неприлипающими участками поверхности, размещенными между ними, при этом неприлипающие участки поверхности, по меньшей мере, частично заглублены относительно гладких участков поверхности, при этом гладкие участки поверхности имеют по существу пилообразный профиль 382.

Боковины 170, расположенные в шаблоне 140, впоследствии должны быть размещены на каркасном комплекте 168. На фиг.11 показано состояние, в котором как первый вращающийся диск 133, так и второй вращающийся диск 134 были одновременно смещены соответственно в направлениях V и W с обеих сторон по направлению к каркасному комплекту 168, которому была придана заданная форма посредством надувания его. За счет одновременного перемещения вращающихся дисков 133 и 134 к сторонам 166, 167 каркасного комплекта 168 может быть предотвращена ситуация, при которой каркасный комплект 168 деформируется в результате действия неодинаковых боковых сил давления. Боковины 170, 180, размещенные в шаблонах 140 вращающихся дисков 133, 134 и образованные посредством экструзии, предпочтительно незначительно выступают относительно передней стороны шаблонов 140, так что они могут быть введены в плотный прижимной контакт соответственно с первой стороной 166 и второй стороной 167 каркасного комплекта 168. Поскольку резиновый материал еще не полностью охлажден, боковины 170, 180 и каркасный комплект 168 прилипают плотно друг к другу для обеспечения долговечного соединения.

На фиг.12 показано состояние, в котором первый вращающийся диск 133 отведен в направлении М, при этом первая боковина 170 осталась на каркасном комплекте 168 подобно непрерывной кольцевой ленте из резинового материала. Второй вращающийся диск 134 отведен в направлении N в сторону от каркасного комплекта 168, при этом вторая боковина 180 также осталась на каркасном комплекте 168 подобно непрерывной кольцевой ленте из резинового материала. При смещении вращающихся дисков 133, 134 от каркасного комплекта 168 внутренний периферийный край боковин 170, 180 будет отделяться первым от шаблона 140, причем этому, возможно, будет способствовать сжатый воздух Р, поступающий из дутьевых сопел 139. При дальнейшем смещении вращающихся дисков 133, 134 отделение боковин 170, 180 будет продолжаться в направлении наружного периферийного края боковин 170, 180, что означает по существу в сторону от каркасного барабана 122, до тех пор, пока боковины не будут полностью отделены.

Теперь первый и второй вращающиеся диски 133, 134 могут быть удалены от барабана 122 для сборки каркаса для возврата к устройству 130 для сборки боковин с целью изготовления новой боковины.

Посредством надлежащего шаблона 240 сердечник 75 борта с вершиной 76 также может быть изготовлен с помощью установки в соответствии с изобретением. Изображение подобного сердечника 75 борта с вершиной 76 в сечении схематически показано на фиг.7 и 8, и изображение по существу круглого сердечника 75 борта с вершиной 76 в сечении схематически показано на фиг.13. Подобный комплект с сердечником 75 борта и вершиной 76 также может быть изготовлен посредством «намотки полосы» посредством использования установки 130 по фиг.9. Однако вместо шаблона 140 по фиг.9 используется другой шаблон 240. Изображение шаблона 240 в сечении схематически показано на фиг.14.

Шаблон 240 имеет концентрически круговой внутренний край 242 для ограничения пространства 241 рядом с внутренним краем 242 для размещения сердечника 75 борта и концентрически круговой наружный край 243. Кроме того, в данном примере шаблон 240 выполнен с формообразующей поверхностью в виде поверхности 244, образующей профиль вершины и проходящей между внутренним краем 242 и наружным краем 243. Поверхность 244, образующая профиль вершины, придает резиновому материалу, размещенному на ней посредством «намотки полосы», немного изогнутый или выпуклый профиль. Кроме того, полоса из резинового материала размещена так, что получают по существу клинообразную вершину 76.

Кроме того, поверхность 244, образующая профиль вершины, выполнена с поверхностью крепления в виде одного или нескольких гладких участков поверхности, в частности полированных участков поверхности, при этом гладкие участки поверхности имеют по существу пилообразный профиль. В качестве альтернативы или дополнения гладкие участки 244 поверхности могут быть выполнены с отверстиями для выдувания или дутьевыми соплами 239, расположенными так, как схематически показано на фиг.14. Для отделения боковины от шаблона 240 дутьевые сопла 239 соединены с источником текучей среды.

При отделении сердечника 75 борта с вершиной 76 от шаблона 240 сначала будет отделяться внутренняя сторона (в точке 241) рядом с сердечником 75 борта, поскольку это фиксированная точка; во время отделения сердечник 75 борта удерживается. С наружной стороны вершина 76 будет немного выдаваться, в результате чего вершина 76 будет немного оттягиваться к внутренней стороне и будет отделяться благодаря форме пилообразных поверхностей крепления.

Вышеприведенное описание включено для иллюстрации работы предпочтительных вариантов осуществления изобретения, а не для ограничения объема изобретения. Для эксперта будут очевидны многие варианты, базирующиеся на вышеприведенном разъяснении, которые находятся в пределах сущности и объема настоящего изобретения.

Реферат

Изобретение относится к установке и способу изготовления невулканизированной шины и/или невулканизированной пневматической рессоры. Устройство содержит шаблон, имеющий формообразующую поверхность (2), предназначенную для размещения на ней компонента шины, содержащего слой невулканизированной резиновой смеси, предназначенного для невулканизированной шины и/или невулканизированной пневматической рессоры. Формообразующая поверхность (2) предусмотрена с поверхностью (9) крепления, предназначенной для, по меньшей мере, временного удерживания, по меньшей мере, передней части компонента шины. Поверхность (9) крепления имеет множество прилипающих участков (3) поверхности с неприлипающими участками (4) поверхности, расположенными между ними, при этом неприлипающие участки (4) поверхности, по меньшей мере, частично заглублены относительно прилипающих участков (3) поверхности. Поверхность (9) крепления имеет по существу пилообразный профиль. Изобретение позволяет увеличить точность размера слоя, полученного посредством намотки полосы на вращающемся барабане. 2 н. и 25 з.п. ф-лы, 15 ил.

Формула

размещают компонент шины, по меньшей мере, с его слоем невулканизированной резиновой смеси на формообразующей поверхности шаблона, при этом переднюю часть компонента шины, выполненного из невулканизированной резиновой смеси, размещают на поверхности крепления для, по меньшей мере, временного удерживания компонента шины, и

после выполнения размещения компонента шины осуществляют смещение слоя невулканизированной резиновой смеси и поверхности крепления друг относительно друга для отделения компонента шины.

осуществляют экструзию полосы из невулканизированного резинового материала из экструдера;

размещают полосу на формообразующей поверхности шаблона во время экструзии, при этом переднюю часть полосы из невулканизированной резиновой смеси размещают на поверхности крепления для, по меньшей мере, временного удерживания полосы; и

дополнительно размещают полосу из невулканизированной резиновой смеси на формообразующей поверхности для образования слоя невулканизированной резиновой смеси компонента шины.

Комментарии