Способ и устройство для изготовления пневматических шин для колес транспортных средств - RU2584999C2

Код документа: RU2584999C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу и устройству для сборки шин для колес транспортных средств.

Шина для колес транспортных средств обычно содержит каркасную конструкцию, включающую в себя, по меньшей мере, один слой каркаса, имеющий, соответственно противоположные концевые части, находящиеся в зацеплении с соответствующими кольцевыми крепежными конструкциями, именуемыми, как правило, «сердечниками бортов», размещенными в областях, определяемые, обычно, как «борта», имеющих внутренний диаметр, по существу соответствующий так называемому «посадочному диаметру» шины на соответствующем монтажном ободе.

Конкретнее, настоящее изобретение относится к способу и устройству для сборки шин, предпочтительно для грузовиков, осуществляемой посредством сборки каркасной заготовки на барабане первой стадии и последующего переноса этой же каркасной заготовки на барабан второй стадии. На вышеупомянутом барабане второй стадии добавляют сердечники бортов, каркасной заготовке без труда придается форма до ее приставания к расположенному снаружи в радиальном направлении комплекту брекеров, и концевые части каркасной заготовки заворачиваются кверху вокруг сердечников бортов.

В настоящей спецификации и прилагаемой формуле изобретения под «механическим устройством блокирования и разблокирования» подразумевается устройство, которое в состоянии блокирования предотвращает относительное смещение между механическим элементом, предпочтительно гайкой винтовой передачи, и половиной барабана посредством соединения или создания препятствия с помощью исключительно механических элементов, находящихся во взаимном контакте и помещенных между упомянутой гайкой винтовой передачи и половиной барабана, без такого блокирования на основе газов или жидкостей под давлением, которые противодействуют и предотвращают относительное движение благодаря тому, что являются несжимаемыми.

Другими словами, обмен силами между упомянутой половиной барабана и механическим элементом, выполненным с возможностью предотвращения ее относительного движения, происходит исключительно посредством жестких механических элементов, а не при помощи гидравлических и/или пневматических сил, тогда как исполнительные механизмы, обеспечивающие переход между состоянием блокирования и состоянием разблокирования, напротив, могут быть любого типа (гидравлические, пневматические, электромагнитные исполнительные механизмы и т.п.)

УРОВЕНЬ ТЕХНИКИ

В документе WO 2009/142482 описывается барабан второй стадии для сборки шин, содержащий центральный вал и две половины барабана. С обеих сторон узла, определяемого двумя половинами барабана, гайка винтовой передачи соединена с резьбовым валом. Каждая гайка винтовой передачи соединена с соответствующей половиной барабана посредством соединительного элемента. Каждая половина барабана снабжена заворачивающим блоком, содержащим заворачивающий рычаг, и зажимным блоком для сердечника борта. Зажимной блок расположен на цилиндрической части половины барабана, имеющей паз для приема упомянутого соединительного элемента. Цилиндрическая часть дополнительно содержит полость, внутри которой может перемещаться поршень пневматического цилиндра, соединенный с заворачивающим рычагом. Цилиндрическая часть оснащена блокирующим механизмом, который может вводить в или выводить из зацепления с центральным валом. Когда упомянутый блокирующий механизм выведен из зацепления с центральным валом, а в полости цилиндра прикладывается заданное давление, зажимной блок представляет с заворачивающим рычагом одно целое, и вращение резьбового вала вызывает осевое перемещение всей половины барабана. Две половины барабана перемещают близко друг к другу для придания шине тороидальной формы. Когда блокирующий механизм введен в зацепление с центральным валом, а в полости цилиндра прикладывается противодавление, вращение резьбового вала вызывает перемещение заворачивающего рычага относительно зажимного блока, и упомянутый заворачивающий рычаг перемещается вверх и к центру сборочного барабана, чтобы заворачивать компоненты шины, сформированные вокруг сердечника борта, кверху и к боковине.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Заявитель понял, что точность всех перемещений, сообщаемых компонентам шины механизмами барабана второй стадии (во время расположения сердечников бортов, придания формы и заворачивания кверху, например), имеет значительное влияние на качество производимой шины.

Конкретнее, заявитель осознал значение размещения компонентов шины, создаваемой на барабане второй ступени, с абсолютной симметрией и сообщения упомянутым компонентам симметричных перемещений относительно оси вращения шины. Действительно, эта симметрия позволяет получать шины с единообразной структурой вокруг оси вращения, т.е. с оптимальной радиальной симметрией, а следовательно, шины с лучшими качествами и лучшими эксплуатационными характеристиками в отношении износостойкости, комфорта и курсовой устойчивости.

Заявитель обнаружил, что барабаны второй ступени, имеющие тип, описанный в WO 2009/142482, не позволяют достигать таких результатов, потому что относительные смещения движущихся деталей не являются абсолютно симметричными и синхронизированными друг с другом.

В частности, со ссылкой на вышеупомянутый документ WO 2009/142482, заявитель заметил, что во время совместного перемещения зажимного блока, расположенного на цилиндрической части, и заворачивающего рычага, эти два элемента оставались бы едиными и не смещаемыми относительно друг друга только благодаря давлению, оказываемому в пневматической полости цилиндра, соединенного с упомянутым заворачивающим рычагом. Поскольку осевое перемещение гаек винтовой передачи, получаемое вращением резьбового вала, передается соответствующему зажимному блоку (удерживающему сердечники бортов) лишь посредством поршня пневматического цилиндра, величина давления в полости может колебаться во время придания формы шины и может быть, даже временно, недостаточной для противодействия упругой реакции упомянутой шины, которой придается форма. В результате этого, во время придания формы осевые смещения двух зажимных блоков и компонентов шины, удерживаемых ими, не являются абсолютно симметричными и одновременными и могут создавать нежелательную и опасную асимметрию в самой шине.

Таким образом, в свете вышесказанного, задача заявителя состоит в обеспечении способа и устройства для сборки шин для колес транспортных средств, обеспечивающих повышение качества производимых шин, в частности шин, которые должны быть получены, с единообразной структурой вокруг оси вращения, т.е. с оптимальной радиальной симметрией.

В частности, задача заявителя заключается в предоставлении способа и устройства, которые могут обеспечивать синхронные и симметричные перемещения обрабатываемых компонентов шины в операциях, осуществляемых на барабане второй стадии, среди которых: расположение сердечников бортов, придание формы каркасной заготовке и заворачивание кверху концевых частей такой каркасной заготовки.

Наконец, заявитель обнаружил, что благодаря использованию исключительно механического устройства блокирования и разблокирования, помещенного функционально между гайкой винтовой передачи, несущей заворачивающий рычаг, или рукоятку, и соответствующей половиной барабана, выполненной с возможностью размещения и фиксирования сердечников бортов и бортов формируемой шины, требования, изложенные выше, удовлетворяются.

А именно, по первому аспекту настоящее изобретение относится к способу для сборки шин для колес транспортных средств, содержащему:

- размещение каркасной заготовки, включающей в себя, по меньшей мере, один слой каркаса, на формовочном барабане, содержащем две половины барабана и две опоры, где каждая опора функционально связана с одной из половин барабана и несет множество заворачивающих рычагов, у которых свободные концы размещены возле соответствующей половины барабана, при этом каркасная заготовка, располагаемая на половинах барабана, покрывает, по меньшей мере, упомянутые свободные концы;

- размещение двух кольцевых крепежных конструкций вокруг каркасной заготовки;

- блокирование каждой из двух опор относительно соответствующей половины барабана путем помещения с обоюдным контактом между упомянутой опорой и соответствующей половиной барабана только жестких механических элементов;

- приведение резьбового вала во вращение для придания каркасной заготовке тороидальной формы;

- разблокирование каждой из упомянутых двух опор относительно соответствующей половины барабана;

- приведение упомянутого резьбового вала во вращение для подъема свободных концов упомянутых заворачивающих рычагов до заворачивания кверху концевых частей каркасной заготовки вокруг кольцевых крепежных конструкций.

Согласно второму аспекту, настоящее изобретение относится к устройству для сборки шин для колес транспортных средств, содержащему:

- формовочный барабан, снабженный:

- двумя половинами барабана;

- двумя опорами, где каждая функционально связана с одной из половин барабана и несет множество заворачивающих рычагов, у которых свободные концы размещены возле соответствующей половины барабана;

- резьбовым валом для перемещения в осевом направлении опор и половин барабана посредством его собственного вращения для обоюдного сближения или обоюдного расхождения;

- механическим устройством блокирования и разблокирования, помещенным между каждой половиной барабана и соответствующей опорой и выполненным с возможностью нахождения либо в состоянии разблокирования, в котором опора является подвижной относительно половины барабана, либо в состоянии блокирования, в котором опора неподвижна относительно половины барабана.

По мнению заявителя, механическое ограничение между каждой из опор и соответствующей половиной барабана обеспечивает необходимую жесткость узлу, состоящему из этих двух элементов (опоры и половины барабана), чтобы они могли перемещаться как одно целое, пока они оказывают необходимый нажим на борта каркасной заготовки во время придания ей тороидальной формы. В такой конфигурации система имеет только одну степень свободы, что означает, что при вращении резьбового вала на заданный угол, существует всего лишь одно определенное осевое смещение двух упомянутых выше половин барабана (на одну и ту же величину, но в разных направлениях), оказывающих давление на борта. Вследствие отсутствия возможных относительных перемещений между опорой и соответствующей половиной барабана, можно получать абсолютно синхронные и симметричные перемещения половин барабана, а следовательно, будет иметь место симметричная деформация каркасной заготовки с течением времени (во время придания формы) относительно средней плоскости формируемой шины. Эта симметричная деформация приводит, в конце этапа сближения половин барабана, к достижению тороида с превосходной радиальной симметрией.

Настоящее изобретение по, по меньшей мере, одному из вышеупомянутых аспектов может также иметь один или более предпочтительных признаков, описанных далее в этой заявке.

Согласно предпочтительному варианту осуществления изобретения блокирование каждой из двух опор относительно соответствующей половины барабана включает в себя блокирование вторых концов направляющих стержней на опоре, где у каждого направляющего стержня есть первый конец, составляющий с половиной барабана одно целое.

Предпочтительно, блокирование вторых концов направляющих стержней на опоре включает в себя перемещение фланца, установленного на опоре, в положение зацепления, в котором вторые концы направляющих стержней блокируются в проемах упомянутого фланца.

Предпочтительно, разблокирование каждой из двух опор относительно соответствующей половины барабана включает в себя обеспечение возможности упомянутым направляющим стержням свободного скольжения через опору.

Предпочтительно, разблокирование каждой из двух опор относительно соответствующей половины барабана включает в себя перемещение фланца, установленного на опоре, в состояние без зацепления, в котором вторые концы стержней могут свободно проходить через проемы упомянутого фланца.

Описанные выше этапы способа являются линейными и с незамедлительным завершением, а конструкция, делающая упомянутые шаги возможными, является прочной, простой и недорогой.

Согласно предпочтительному варианту осуществления, перед приведением упомянутого резьбового вала во вращение для перемещения каждой опоры близко к соответствующей половине барабана, половины барабана прицепляют к распорке, помещенной между половинами барабана и установленной на валу, несущем упомянутые половины барабана.

Во время заворачивания кверху концевых частей каркасной заготовки половины барабана опираются на распорку, представляющую собой прочное ограничение, способное предотвращать любое перемещение самих половин барабана к/за пределы средней плоскости.

Предпочтительно, способ включает в себя замену распорки другой отличной распоркой для сборки другой шины.

Способ согласно изобретению делает возможным сборку шин различного типа, поскольку половины барабана можно размещать и блокировать на любом обоюдном расстоянии просто путем выбора распорки с подходящей геометрией/размером.

Согласно предпочтительному варианту осуществления способа включает в себя размещение каждой из упомянутых кольцевых крепежных конструкций в кольцевом фиксирующем гнезде соответствующей половины барабана.

Кольцевые гнезда предотвращают любое перемещение кольцевых конструкций относительно половин барабана во время процесса, а следовательно, способствуют обеспечению симметрии деформации каркасной заготовки во время придания формы и заворачивания кверху и сохранению положения и формы во время других этапов, как например, прикатки протекторного браслета и боковин.

Предпочтительно, упомянутое размещение каждой из кольцевых крепежных конструкций включает в себя разжимание в радиальном направлении множества внутренних в осевом направлении секторов и множества внешних в осевом направлении секторов каждой половины барабана для определения границ кольцевого фиксирующего гнезда до приема соответствующей кольцевой крепежной конструкции в упомянутое кольцевое фиксирующее гнездо.

Во время радиального разжимания упомянутых секторов все точки периферической поверхности каждой из упомянутых кольцевых конструкций соприкасаются с соответствующим кольцевым гнездом одновременно, чтобы сохранять кольцевые конструкции соосными друг с другом и центрированными относительно оси вращения шины.

Согласно предпочтительному варианту осуществления, во время радиального разжимания внешних в осевом направлении секторов свободные концы заворачивающих рычагов покоятся на хвостовых частях упомянутых внешних в осевом направлении секторов и следуют за их перемещением при радиальном разжимании.

Уже на этом этапе заворачивающие рычаги начинают отклоняться, перемещая в радиальном направлении упомянутые свободные концы от половин барабана, чтобы обеспечивать последующее перемещение самих рычагов и заворачивание кверху концевых частей каркасной заготовки.

Согласно предпочтительному варианту осуществления, в начале перемещения каждой опоры близко к соответствующей половине барабана свободные концы заворачивающих рычагов скользят по наклонной поверхности, несомые внешними в осевом направлении секторами.

Наклонная поверхность предотвращает застревание рычагов и делает начало заворачивания кверху более плавным.

Согласно предпочтительному варианту осуществления способ включает в себя:

- обеспечение каркасной заготовки на барабан первой стадии;

- обеспечение коронной конструкции;

- размещение коронной конструкции вокруг каркасной заготовки, расположенной на формующем барабане;

где во время придания тороидальной формы внешняя в радиальном направлении часть каркасной заготовки прижимается к коронной конструкции.

Этот тип двухстадийного процесса используется предпочтительно для сборки шин для грузовиков.

Предпочтительно, упомянутые резьбовые валы несут две гайки винтовой передачи, каждая из которых жестко соединена с одной из опор для взаимного приближения двух половин барабана в осевом направлении во время упомянутого придания тороидальной формы каркасной заготовке.

Предпочтительно, упомянутое вращение упомянутого резьбового вала для подъема свободных концов упомянутых заворачивающих рычагов перемещает каждую опору близко к соответствующей половине барабана в осевом направлении.

Соединение единственного резьбового вала с опорами посредством гаек винтовой передачи обеспечивает синхронизацию перемещений и позволяет использовать всего один двигатель, который обеспечивает вращение резьбового вала для осуществления как формования заготовки, так и заворачивания кверху концевых частей.

Согласно предпочтительному варианту осуществления механическое устройство блокирования и разблокирования содержит множество направляющих стержней, где каждый имеет первый конец, составляющий одно целое с половиной барабана, и второй конец, соединенный с возможностью скольжения с опорой.

Предпочтительно, механическое устройство блокирования и разблокирования содержит фиксирующий блок, действующий функционально между вторыми концами направляющих стержней и опорой и подвижный между положением зацепления и положением без зацепления, где в состоянии блокирования фиксирующий блок находится в положении зацепления, а вторые концы стержней блокированы на опоре.

Когда устройство блокирования и разблокирования находится в положении блокирования, стержни делают опору и половину барабана одним целым.

Несмотря на простую и легкую конструкцию, а также уменьшенные габариты, стержни в положении блокирования обеспечивают неподвижность опоры относительно половины барабана.

Предпочтительно, фиксирующий блок содержит:

- фланец, смонтированный на опоре и имеющий проемы для стержней, где каждый проем имеет первую часть и вторую часть;

- исполнительные механизмы для перемещения фланца между положением зацепления, в котором стержни заблокированы в первых частях, и положением без зацепления, в котором стержни скользят через вторые части.

Простое смещение фланца (поступательное или вращение) обеспечивает возможность связи половины барабана и опоры, и это смещение можно осуществлять при помощи двигателя любого (электрического, гидравлического, пневматического) типа. Фиксирующий блок, выполненный таким образом, является, помимо того, прочным и надежным.

Предпочтительно, фланец выполнен с возможностью вращения на опоре между положением зацепления и положением без зацепления.

Согласно предпочтительному варианту осуществления формующий барабан содержит:

- вал, несущий половины барабана и опоры с возможностью скольжения;

- распорку, смонтированную на валу и помещенную между половинами барабана;

где каждую из половин барабана можно прицеплять к распорке для блокирования ее на валу.

Предпочтительно, резьбовой вал помещен соосно в вал, и узел, состоящий из вала, резьбового вала и распорки, образует прочную раму для поддержки и ограничения половин барабана и опоры.

Предпочтительно, распорка является сменной.

Предпочтительно, каждая половина барабана имеет фиксирующее гнездо для размещения соответствующего борта обрабатываемой шины.

В предпочтительном варианте осуществления каждая половина барабана содержит множество внутренних в осевом направлении секторов и множество внешних в осевом направлении секторов, выполненных с возможностью перемещения в радиальном направлении для определения границ соответствующего фиксирующего гнезда.

Предпочтительно, внутренние в осевом направлении секторы выполнены с возможностью перемещения в радиальном направлении независимо от внешних в осевом направлении секторов для оптимизации блокирования кольцевых крепежных конструкций с транспортирующих их устройств на половины барабана.

В предпочтительном варианте осуществления, по меньшей мере, один из направляющих стержней имеет внутренний канал, сообщающийся по текучей среде с соответствующими внутренними в осевом направлении секторами и/или соответствующими внешними в осевом направлении секторами, для прохождения рабочей текучей среды, используемой для управления радиальным перемещением упомянутых секторов.

Поэтому дополнительных каналов или внешних трубок, которые бы представляли собой препятствие и могли бы подвергаться опасности повреждения в результате перемещений элементов устройства и компонентов шины, не требуется.

Предпочтительно, внешние в осевом направлении секторы содержат опорные хвостовые части для свободных концов заворачивающих рычагов.

Предпочтительно, внешние в осевом направлении секторы содержат наклонные поверхности для скольжения свободных концов заворачивающих рычагов.

Согласно предпочтительному варианту осуществления формовочный барабан является барабаном второй стадии, и где устройство содержит:

барабан первой стадии для сборки каркасной заготовки;

- транспортировочное устройство, функционально действующее между барабаном первой стадии и барабаном второй стадии, для переноса каркасной заготовки с барабана первой стадии к барабану второй стадии.

Предпочтительно, упомянутый резьбовой вал соединен с двумя гайками винтовой передачи, каждая из которых жестко присоединена к одной из опор.

Дополнительные признаки и преимущества станут более очевидны из подробного описания предпочтительного, но не исключительного, варианта осуществления способа и устройства для сборки шин для колес транспортных средств согласно настоящему изобретению.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

В дальнейшем в этой заявке описание будет изложено со ссылкой на прилагаемые чертежи, данные в качестве не ограничивающего примера, где:

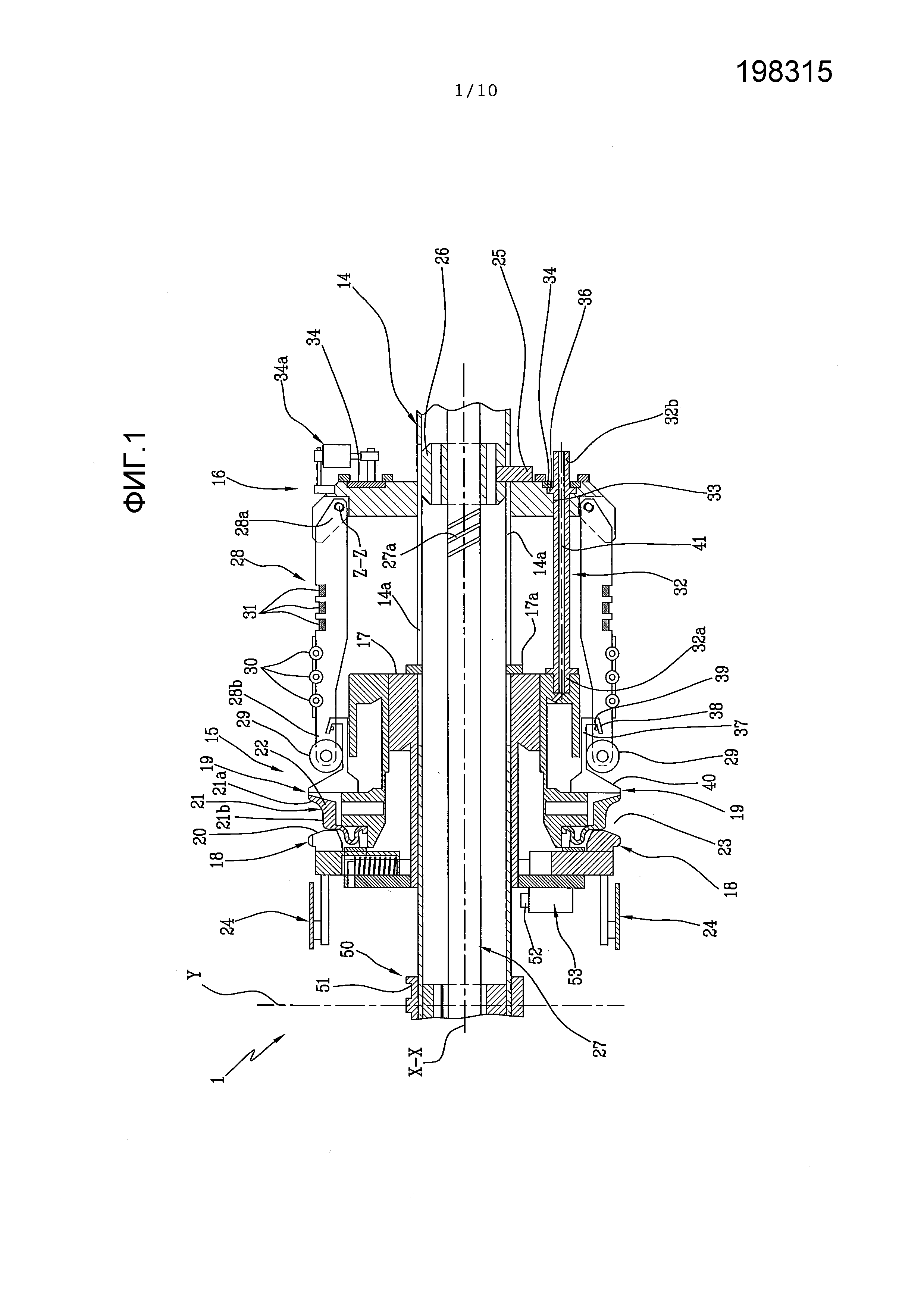

фиг. 1 - сечение в осевой плоскости половины формовочного барабана, принадлежащего устройству согласно настоящему изобретению;

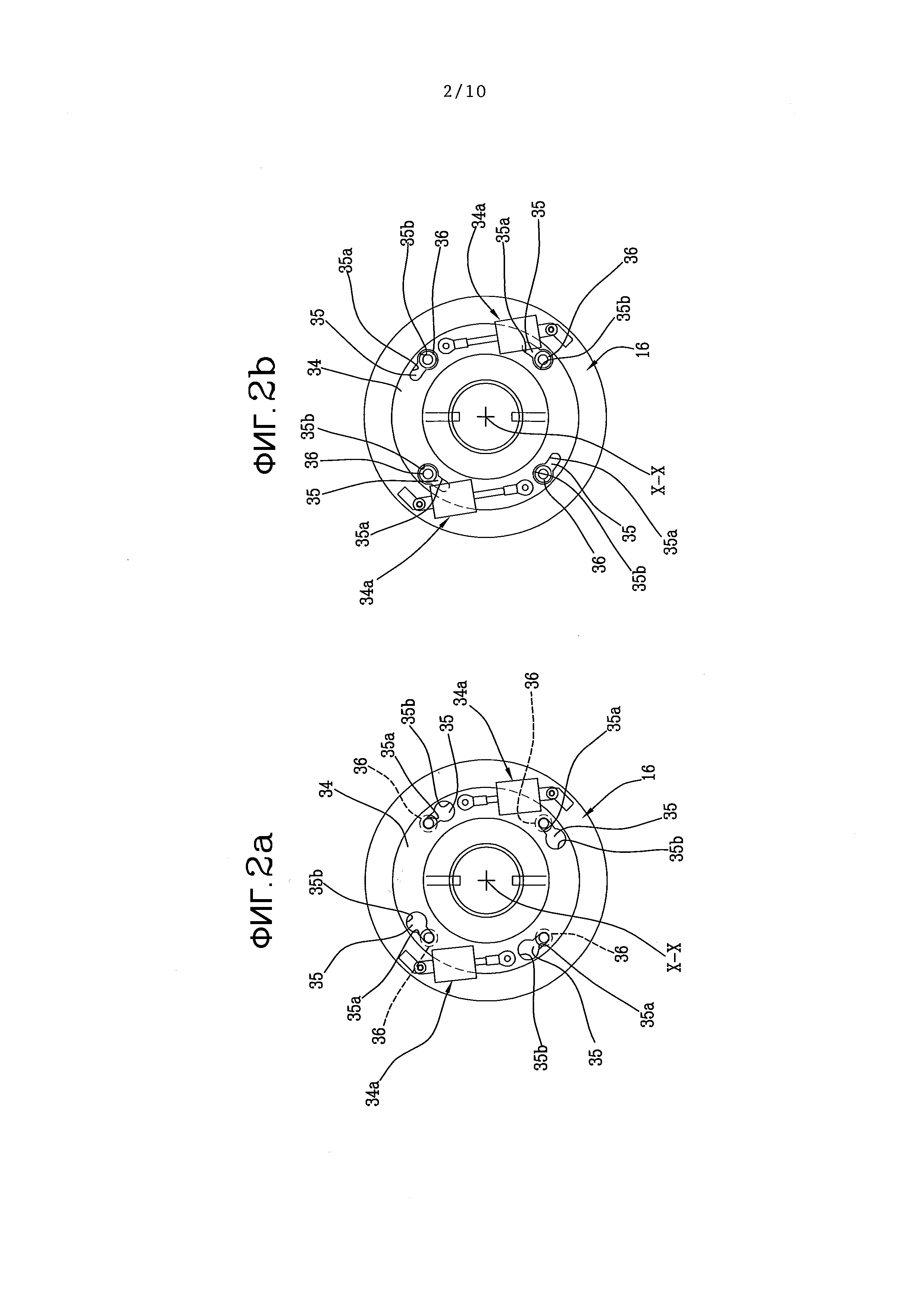

фиг. 2a и 2b - вид спереди элемента формовочного барабана по фиг. 1 в соответствующих рабочих состояниях; и

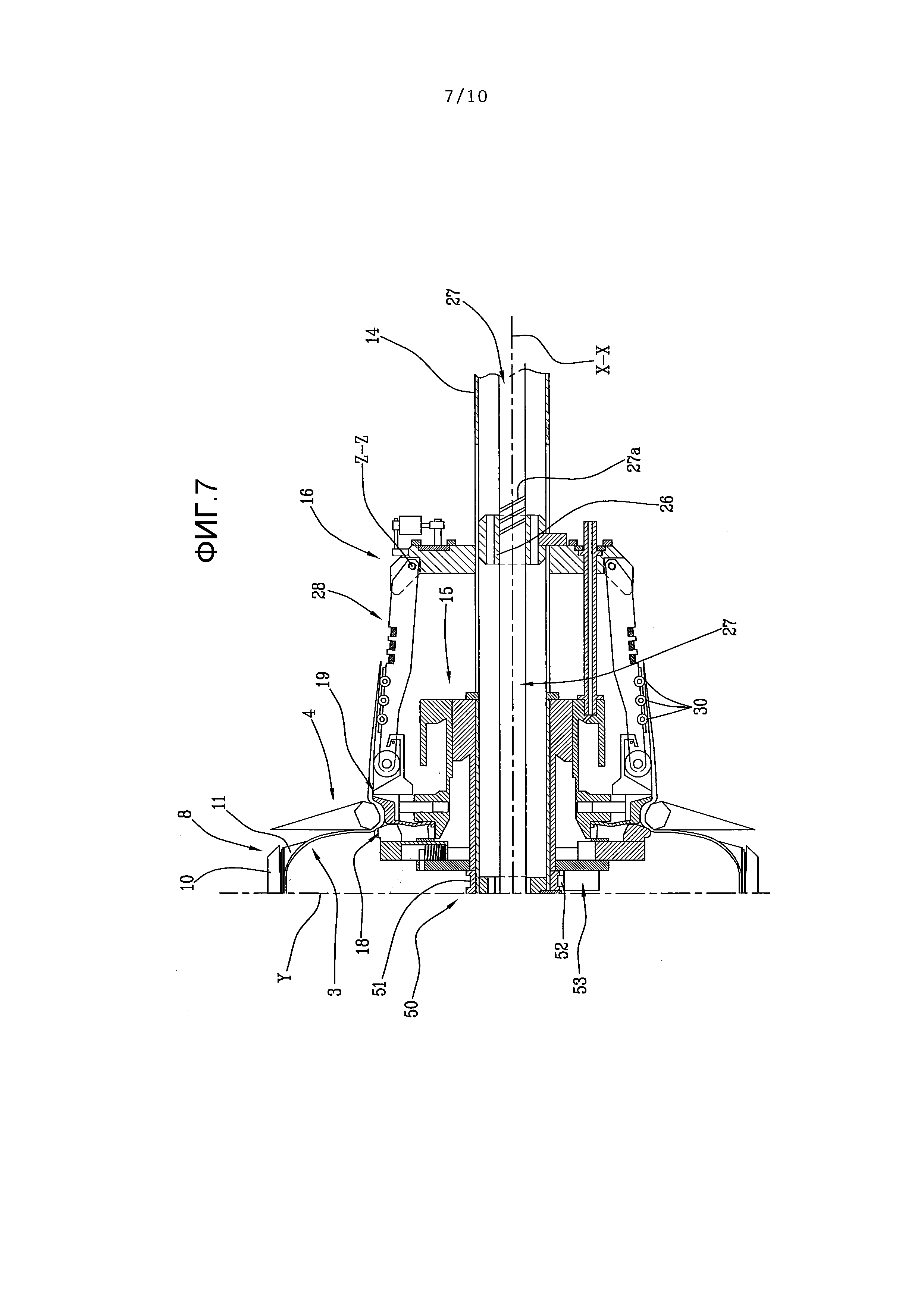

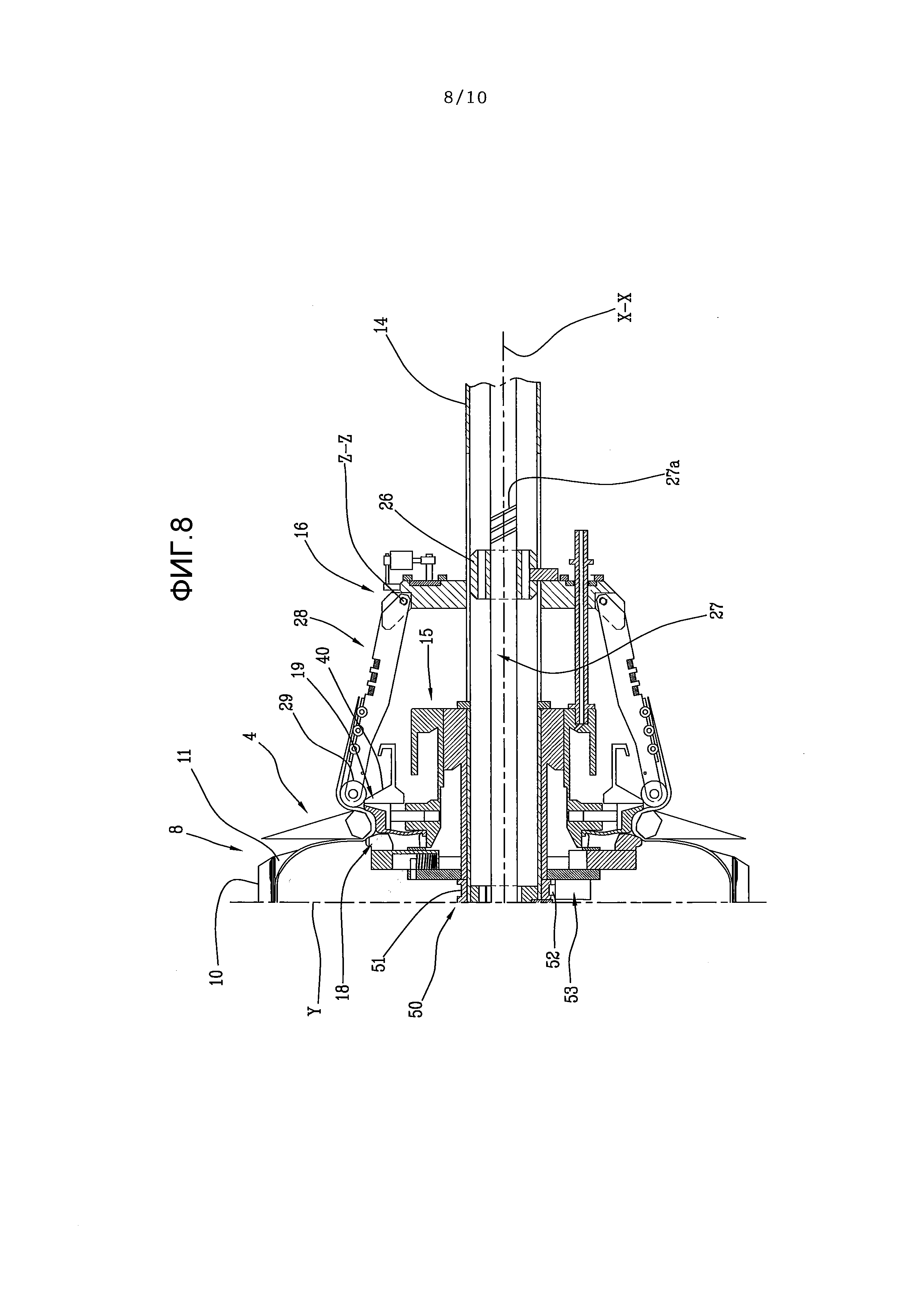

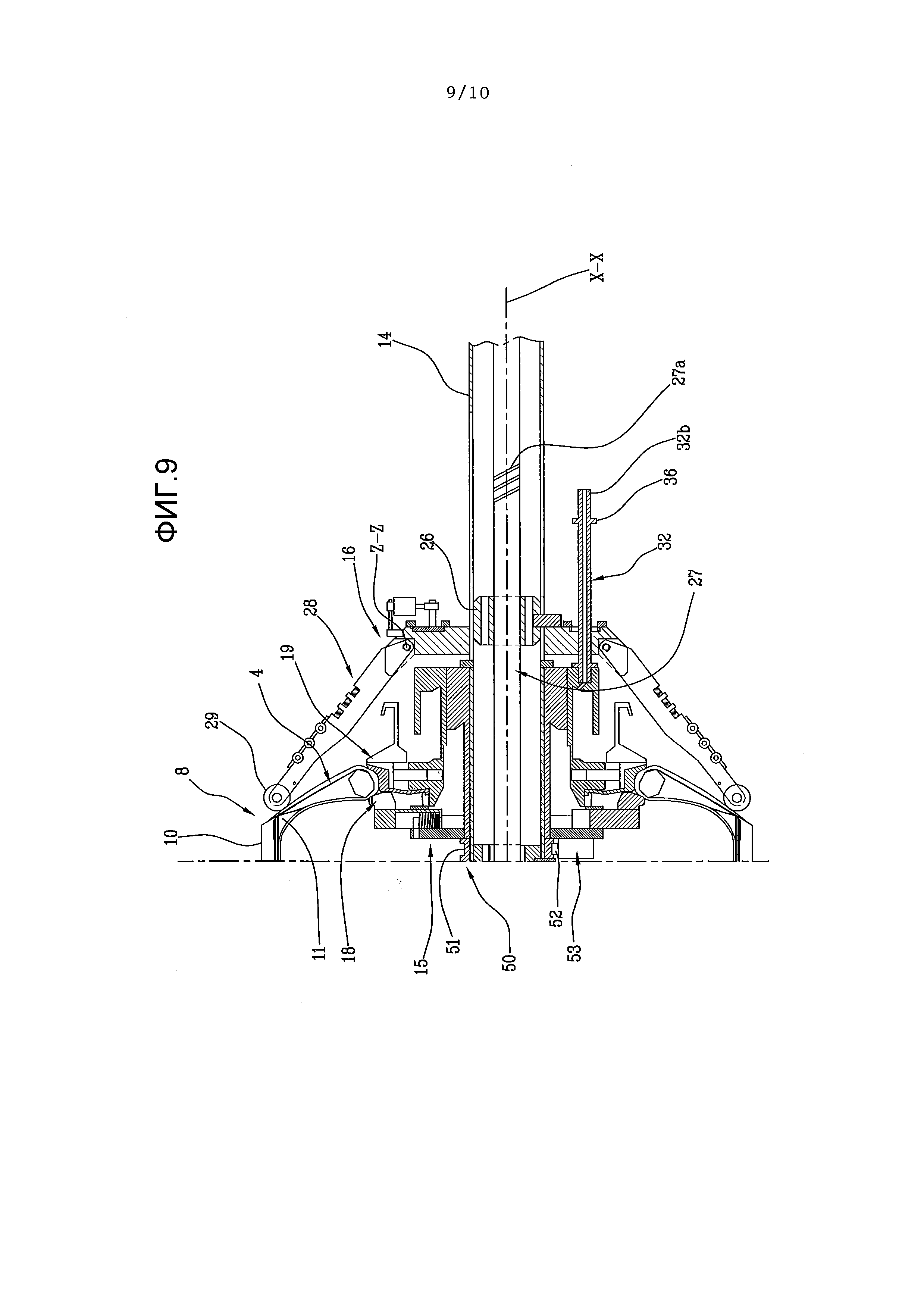

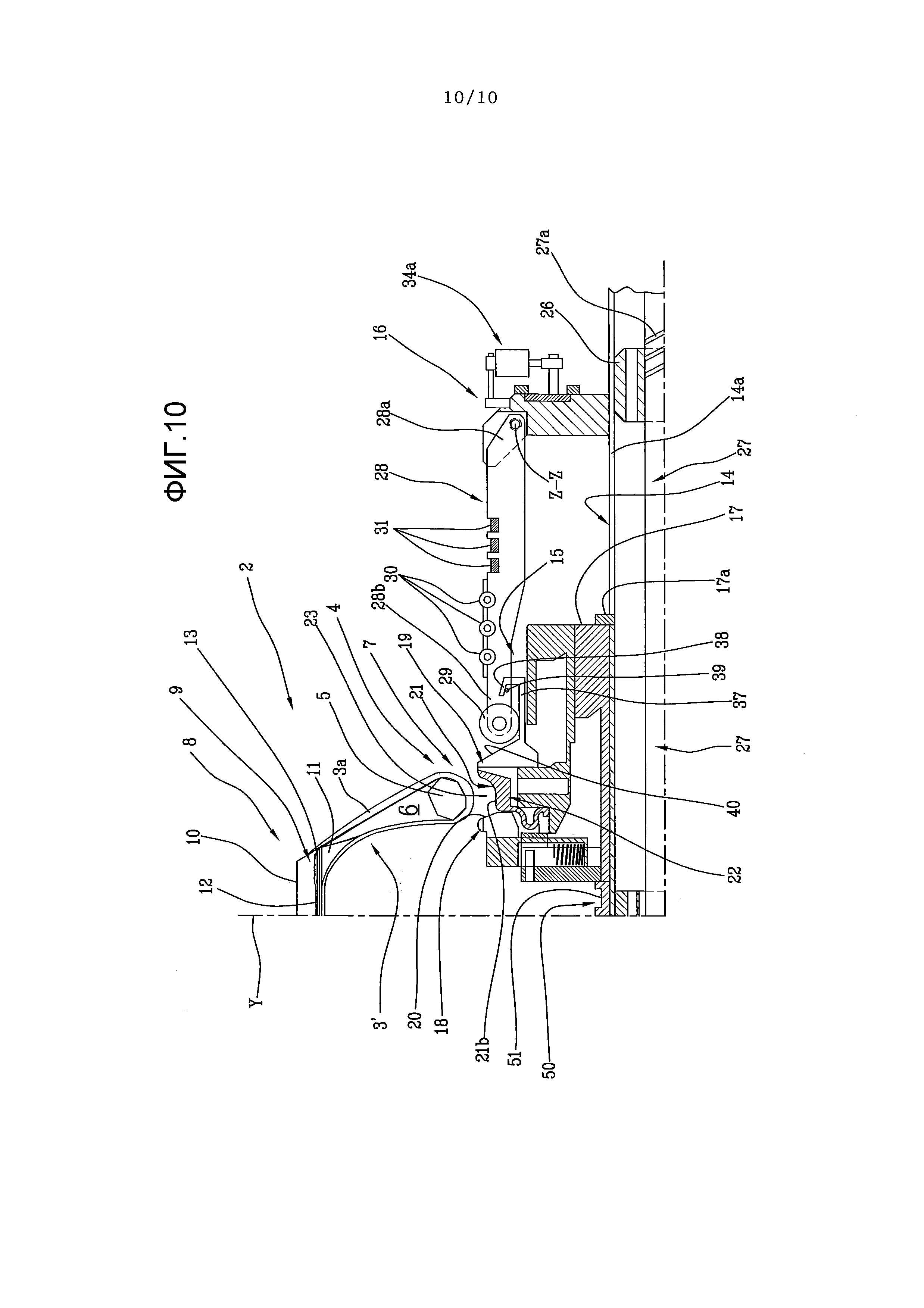

фиг. 3-10 - последовательность рабочих положений половины по фиг. 1, соответствующих способу, являющемуся задачей настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Как видно на чертежах, формовочный барабан, являющийся частью устройства для сборки шин для колес транспортных средств, обозначен в целом номером позиции 1.

Схематичный не ограничивающий пример шины 2, собранной с использованием устройства по настоящему изобретению, показан на фиг. 10. Показанная шина 2 имеет предпочтительно тип, предназначенный для использования на большегрузных транспортных средствах. Под «большегрузным транспортным средством» в общем понимается транспортное средство, принадлежащее категориям M2-M3, N1-N3 и 02-04, определенным в «Сводной резолюции о конструкции транспортных средств (СР.3) (1997)» («Consolidated resolution of the Construction of Vehicles (R.E.3) (1997)»), Приложение 7, стр. 52-59, «Классификация и определение механических транспортных средств и прицепов» («Classification and definition of power-driven vehicles and trailers»), таких как грузовики, тягачи, автобусы, фургоны и другие транспортные средства этого типа.

Шина 2 содержит каркасную конструкцию 3', включающую в себя, по меньшей мере, один слой каркаса. Изнутри слоя/слоев каркаса может наноситься слой воздухонепроницаемого эластомерного материала, или так называемый гермослой. В зацепление с соответствующими концевыми частями слоя/слоев каркаса находится две кольцевые крепежных конструкции 4, причем каждая содержит так называемый сердечник 5 борта, несущий эластомерный наполнитель 6, расположенный снаружи в радиальном направлении. Кольцевые крепежные конструкции 4 выполнены около областей, называемых обычно “бортами” 7, у которых, как правило, происходит зацепление между шиной 2 и соответствующим монтажным ободом. Коронная конструкция 8 наносится по окружности, вокруг слоя/слоев каркаса. Коронная конструкция 8 содержит брекерную конструкцию 9 с одним или несколькими слоями брекера и протекторный браслет 10, наложенный по окружности на брекерную конструкцию 9. Боковины 3a простираются от соответствующего борта 7 до соответствующей боковой кромки протекторного браслета 10. Вставка 11 располагается по существу возле плечевой части, т.е. части, где боковой конец протекторного браслета 10 присоединен к боковине. В частности, вставка 11 имеет часть, помещенную в радиальном направлении по существу между каркасной конструкцией 3' и брекерной конструкцией 9, и часть, помещенную в осевом направлении, по существу, между каркасной конструкцией 3' и боковиной 3a.

Брекерная конструкция 9 шины для большегрузных транспортных средств содержит слой 12 брекера, известный обычно как “противогравийный брекер”, который является самым крайним в радиальном направлении слоем брекерной конструкции и выполняет функцию защитного слоя против проникновения камней и/или мелкого гравия к внутренним слоям конструкции шины. Брекерная конструкция 9 шины для большегрузных транспортных средств может дополнительно содержать усиливающую боковую ленточку 13, которая может накладываться в радиальном направлении на второй слой брекера, на его осевых концах. Боковая ленточка включает в себя множество усиливающих элементов, предпочтительно высокорастяжимый металлокорд.

Описанную выше шину 2 предпочтительно изготавливают путем обеспечения сначала на барабан первой стадии, который не показан, каркасной заготовки 3 трубчатой формы и содержащей слой/слои каркаса, гермослой, боковины 3a и другие допустимые элементы, а затем установкой кольцевых крепежных конструкций 4, причем упомянутый слой/слои каркаса еще не завернуты кверху вокруг упомянутых кольцевых крепежных конструкций 4. Далее каркасную заготовку 3 перемещают на упомянутый формовочный барабан 1, которой, соответственно, тождественен барабану второй стадии.

Согласно неописанным вариантам способа, шина 2, имеющая описанный тип, а также другой тип (для мотоциклов или автомобилей, например), единственным образом собирается на формообразующем барабане, содержащем проиллюстрированные далее в этой заявке признаки формовочного барабана 1.

Формовочный барабан 1 содержит полый вал 14, на котором смонтированы два узла, причем таким образом, что они могут скользить по самому валу 14, и каждый из них содержит половину 15 барабана и опору 16. Формовочный барабан 1 имеет среднюю плоскость “Y”, соответствующую экваториальной плоскости формируемой шины 2, а два узла являются конструктивно симметричными и перемещаются синхронно и симметрично относительно упомянутой средней плоскости “Y”. Таким образом, настоящее подробное описание будет касаться только одного из двух узлов.

Половина 15 барабана содержит трубчатый корпус 17, посаженный с возможностью скольжения на валу 14, но составляющий одно целое с валом 14 при его вращении вследствие, например, шпонки 17a, проходящей через паз 14a, выполненный на валу 14. Трубчатый корпус 17 несет снаружи множество внутренних в осевом направлении секторов 18, т.е. расположенных ближе к средней плоскости “Y”, и множество внешних в осевом направлении секторов 19, т.е. расположенных дальше от средней плоскости “Y”.

Внутренние в осевом направлении секторы 18 расположены непрерывно, чтобы образовывать вокруг вала 14 кольцо, и выполнены с возможностью перемещения между сжатым в радиальном направлении положением и разжатым в радиальном направлении положением в результате гидравлической или пневматической работы. По меньшей мере в разжатом в радиальном направлении положении соседние внутренние в осевом направлении секторы 18 ограничивают предпочтительно наклонную первую опорную поверхность 20, обращенную от средней плоскости “Y”.

Внешние в осевом направлении секторы 19 тоже расположены непрерывно, чтобы образовывать кольцо вокруг вала 14, и выполнены с возможностью перемещения между сжатым в радиальном направлении положением и разжатым в радиальном направлении положением в результате гидравлической или пневматической работы. По меньшей мере в разжатом в радиальном направлении положении соседние внешние в осевом направлении секторы 19 ограничивают вторую опорную поверхность 21, которая в показанном варианте осуществления имеет предпочтительно наклонную первую часть 21a, обращенную к средней плоскости “Y”, т.е. повернутую к первой опорной поверхности 20, и вторую часть 21b, являющуюся, по существу, цилиндрической и параллельной валу 14.

Как показано, вторая опорная поверхность 21 содержит пружинное кольцо 22, установленное на внешних в осевом направлении секторах 19.

Внутренние в осевом направлении секторы 18 перемещают независимо от внешних в осевом направлении секторов 19, а для этого в трубчатом корпусе 17 есть каналы и/или полости (подробно не показаны), находящиеся в сообщении по текучей среде с внешним источником для жидкости или газа под давлением.

Первые и вторые опорные поверхности 20, 21 определяют границы кольцевого фиксирующего гнезда 23, форма которого в радиальном сечении изменяется, как объяснено далее, в зависимости от относительного положения внутренних в осевом направлении секторов 18 и внешних в осевом направлении секторов 19.

Некоторые из внутренних в осевом направлении секторов 18 несут дополнительно поддерживающие пластины 24, прикрепленные одним концом и простирающиеся по направлению к средней плоскости “Y”. Каждая из поддерживающих пластин 24 имеет соответствующую внешнюю в радиальном направлении поверхность, и все эти поверхности вместе определяют периферическую поверхность, соосную с валом 14.

Опора 16 посажена с возможностью скольжения на валу 14 и присоединена, предпочтительно посредством шпонки 25, проходящей через паз 14a, выполненный на валу 14, к гайке 26 винтовой передачи, установленной внутри самого вала 14.

В валу 14, соосно с ним, установлен резьбовой, или по меньшей мере частично резьбовой, вал 27, у которого противоположные концевые части 27a имеют резьбу в противоположных направлениях. Внутренняя резьба каждой гайки 26 винтовой передачи находится в зацеплении с соответствующей резьбой 27a резьбового вала 27 таким образом, что вращение резьбового вала 27 (при помощи электродвигателя, например) вызывает поступательное перемещение гаек 26 винтовой передачи и опор 16, обеспечивая их сближение или отдаление друг от друга.

Опора 16 несет множество заворачивающих рычагов 28 (тридцать шесть, к примеру). У каждого заворачивающего рычага 28 один конец 28a присоединен к опоре 16 вокруг оси “Z-Z” вращения, чье направление перпендикулярно общей продольной оси “X-X” вала 14 и резьбового вала 27. Рычаг 28 простирается по направлению к средней плоскости “Y”, и один свободный конец 28b упомянутого рычага 28 несет холостой ролик 29, выполненный с возможностью вхождения в контакт с половиной 15 барабана или формируемой шиной 2. Заворачивающий рычаг 28 дополнительно содержит множество небольших холостых роликов 30, расположенных на его внешней в радиальном направлении части. Дополнительно вокруг всех рычагов 28 каждой опоры 16 намотаны пружинные кольца 31 (видны только в сечении на прилагаемых чертежах).

Половина 15 барабана присоединена к опоре 16 при помощи множества направляющих стержней 32 (четырех в показанном примере). Каждый направляющий стержень 32 простирается параллельно продольной оси “X-X” вала 14, имеет первый конец 32a, полностью прикрепленный к половине 15 барабана, и простирается от упомянутой половины 15 барабана и средней плоскости “Y”. Каждый направляющий стержень 32 проходит также через сквозные отверстия 33, выполненные в опоре 16, а второй конец 32b каждого стержня 32 выходит к стороне опоры 16, противоположной стороне, обращенной к половине 15 барабана.

Опора 16 на ее стороне, противоположной стороне, обращенной к половине 15 барабана, несет кольцеобразный фланец 34, ось которого совпадает с продольной осью “X-X”. Кольцеобразный фланец 34 имеет столько же проемов 35, сколько направляющих стержней 32 (фиг. 2a и 2b). Каждый проем 35 размещен у одного из сквозных отверстий 33 опоры 16. Каждый проем 35, как показано на фиг. 2a и 2b, содержит первую продолговатую часть 35a и вторую круглую часть 35b. Вторая круглая часть 35b имеет большие размеры, чем соответствующее отверстие 33. Каждый направляющий стержень 32 имеет у его второго конца 32b кольцеобразный выступ 36 такого размера, что он может проходить через вторую круглую часть 35b фланца 34, но не может проходить через первую продолговатую часть 35a и через отверстие 33. Таким образом, кольцеобразный выступ 36 предотвращает выпадание направляющего стержня 32 из опоры 16 и отделение опоры 16 от половины 15 барабана.

Фланец 34 выполнен с возможностью вращения вокруг продольной оси “X-X” и может вращаться при помощи исполнительных механизмов 34a между положением зацепления, в котором первые продолговатые части 35a проемов 35 обращены к сквозным отверстиям 33, а кольцеобразные выступы 36 зажаты между фланцем 34 и опорой 16 (фиг. 2a), и положением без зацепления, в котором вторые круглые части 35b проемов 35 обращены к сквозным отверстиям 33, и кольцеобразные выступы 36 могут проходить через фланец 34 (фиг. 2b).

Показанными исполнительными механизмами 34a являются гидравлические или пневматические цилиндры, у которых один конец, корпус цилиндра, предпочтительно прикреплен к опоре 16, а противоположный конец, шток, предпочтительно прикреплен к фланцу 34.

Когда фланец 34 находится в положении зацепления (фиг. 2a), опора 16 составляет с половиной 15 барабана одно целое и находится в положении наибольшего удаления от упомянутой половины 15 барабана (как на фиг. 1).

Между опорой 16 и соответствующей половиной 15 барабана помещены лишь жесткие механические элементы, находящиеся во взаимном контакте, т.е. стержни 32 и фланец 34, делающие опору 16 и половину 15 барабана единым жестким телом. Фланец 34 - это деталь фиксирующего блока, выполненного с возможностью закрепления свободных концов 32b стержней к опоре 16.

В положении наибольшего удаления между половиной 15 барабана и опорой 16 свободный конец 28b каждого рычага 28 лежит возле одного из внешних в осевом направлении секторов 19. Более подробно, внешние в осевом направлении секторы 19, которые расположены возле заворачивающих рычагов 28, несут опорные хвостовые части 37, простирающиеся от средней плоскости “Y”. Каждая опорная хвостовая часть 37 кроме того оканчивается крюком 38, предназначенным для зацепления со штифтом 39, прикрепленным к заворачивающему рычагу 28. Холостой ролик 29 каждого заворачивающего рычага 28 опирается на соответствующую опорную хвостовую часть 37 и лежит обращенный к наклонной поверхности 40, простирающейся в радиальном направлении от опорной хвостовой части 37 и к средней плоскости “Y”. Наклонные поверхности 40 являются частью внешних в осевом направлении секторов 19.

Когда фланец 34 находится в положении без зацепления (фиг. 2b), опора 16 может свободно скользить по направляющим стержням 32 и перемещаться близко к половине 15 барабана (как показано на фиг. 8 и 9).

Таким образом, стержни 32 и фланец 34 определяют механическое устройство блокирования и разблокирования, которое может находиться либо в состоянии разблокирования, в котором опора 16 является подвижной относительно половины 15 барабана, либо в состоянии блокирования, в котором опора 16 неподвижна относительно половины 15 барабана.

Каждый из направляющих стержней 32 имеет внутри него канал 41, который находится в сообщении по текучей среде с каналами и/или полостями трубчатого корпуса 17, для доставки жидкости или газа из внешнего источника и обеспечения перемещения внутренних в осевом направлении секторов 18 и/или внешних в осевом направлении секторов 19 и/или исполнительных механизмов 53, описанных далее.

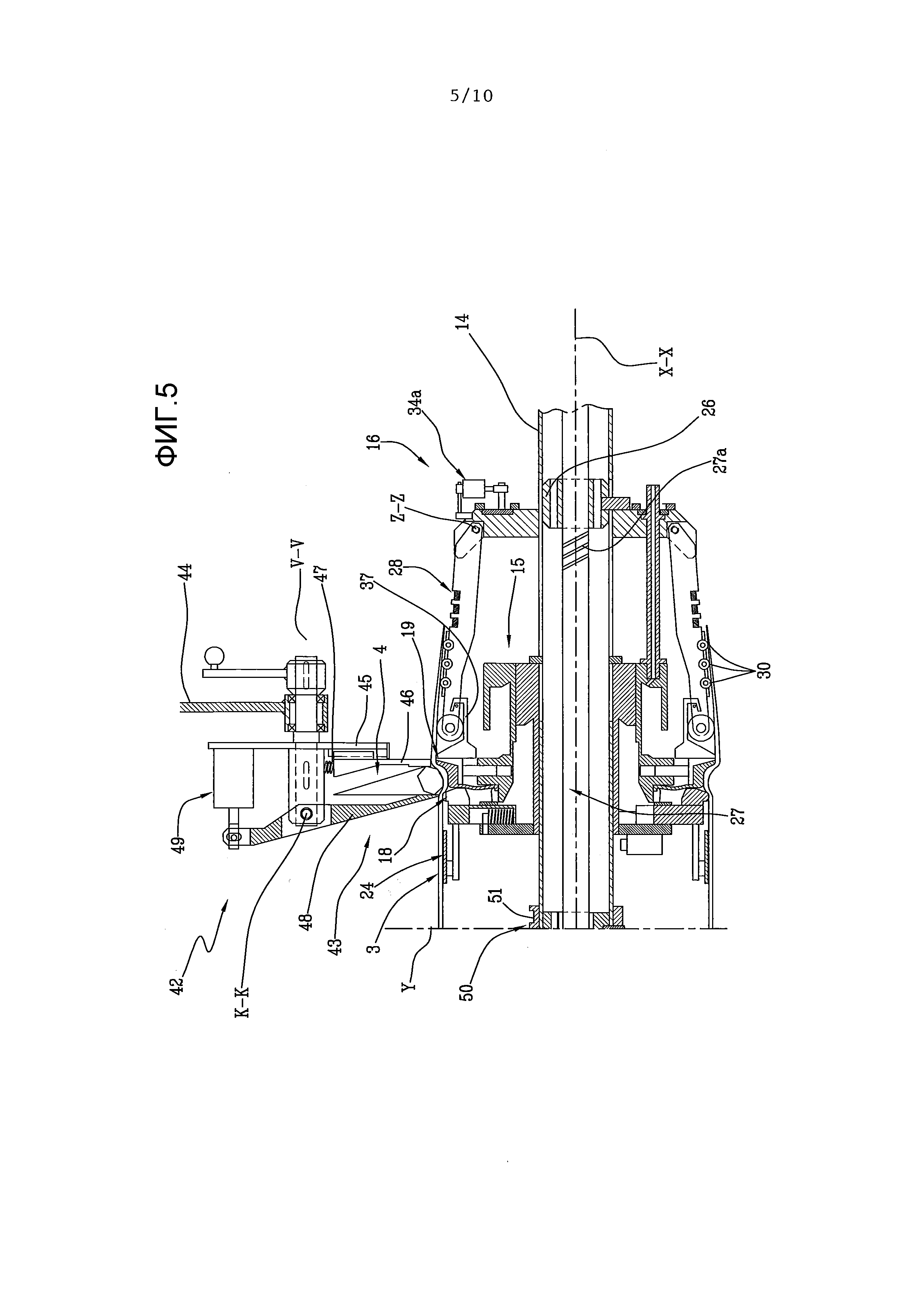

Устройство согласно изобретению дополнительно содержит транспортировочное устройство 42, действующее функционально между упомянутым барабаном первой стадии и формовочным барабаном 1, для переноса каркасной заготовки 3 с барабана первой стадии к формовочному барабану 1. Транспортировочное устройство 42 содержит два комплекта зажимов 43 (фиг. 3-5). Зажимы 43 каждого комплекта (четыре, например) установлены на транспортировочной конструкции 44, показанной лишь частично, и расположены по кругу, так что они все вместе могут фиксировать кольцевую крепежную конструкцию 4. Поэтому при помощи каждого из двух упомянутых комплектов зажимов 43 можно переносить соответствующую кольцевую крепежную конструкцию 4 и размещать ее соосно вокруг формовочного барабана 1.

Каждый зажим 43 содержит раму 45, связанную с транспортировочной конструкцией 44 вокруг первой оси “V-V” сочленения параллельной продольной оси “X-X” (по меньшей мере, когда зажимы 43 расположены вокруг формовочного барабана 1).

На раме 45 установлена первая лопатка 46, которая может поступательно перемещаться по направляющей 45a рамы 45, и удерживается в максимальном отжатом положении пружиной 47. Один конец второй лопатки 48 обращен к первой лопатке 45, противоположный конец соединен с исполнительным механизмом 49 (пневмоцилиндром, к примеру), а промежуточная часть шарнирно смонтирована на раме 45 вокруг второй оси “K-K” сочленения, перпендикулярной первой оси “V-V” сочленения. Исполнительный механизм 49 обеспечивает возможность перемещения второй лопатки 48 вокруг второй оси “K-K” сочленения для закрывания или открывания зажима 43. Исполнительные устройства, которые не показаны, позволяют вращать все зажимы 43 из комплекта вокруг их соответствующих первых осей “V-V” сочленения для перемещения их между первым положением, в котором концы лопаток 45, 48 повернуты в радиальном направлении к формовочному барабану 1, и вторым положением, в котором концы лопаток 45, 48 находятся на расстоянии от формовочного барабана 1.

На валу 14 с возможностью съема и замены установлена распорка 50, расположенная у средней плоскости “Y” формовочного барабана 1. Распорка 50 снабжена углублениями 51, выполненными на его периферийной в радиальном направлении части, и имеет кольцеобразную форму. Углубления 51 выполнены с возможностью приема контактных концов 52 исполнительных механизмов 53 (которыми в показанном примере являются пневмоцилиндры), причем упомянутых исполнительные механизмы объединены с половинами 15 барабана для блокирования упомянутых половин 15 барабана на валу 14.

При использовании, согласно способу по изобретению, транспортировочное устройство 42 принимает из подходящего магазина с помощью зажимов 43 две кольцевые крепежные конструкции 4, помещает упомянутые кольцевые крепежные конструкции 4 на барабан первой стадии, несущий только что сформированную каркасную заготовку 3, и забирает каркасную заготовку 3 с барабана первой стадии при помощи, например, множества присосок, которые не показаны.

Транспортировочное устройство 42 доставляет каркасную заготовку 3 и кольцевые крепежные конструкции 4, которые окружают ее и могут находиться от нее в радиальном направлении на расстоянии, к формовочному барабану 1 и сажает упомянутую каркасную заготовку 3 и кольцевые крепежные конструкции на формовочный барабан 1 (фиг. 3).

Зажимы 43 и кольцевые крепежные конструкции 4 помещаются в соответствии с кольцевыми фиксирующими гнездами 21. Противоположные концевые части каркасной заготовки 3 лежат на небольших холостых роликах 30 и холостых роликах 29.

Во время этого этапа кольцеобразные фланцы 34 находятся в положении зацепления, и половины 15 барабана составляют с опорами 16 одно целое и находятся от них на расстоянии.

В этот момент внутренние в осевом направлении секторы 18 разжимают в радиальном направлении (фиг. 4) до тех пор, пока они не переместят каркасную заготовку 3 близко к внутренним в радиальном направлении концам вторых лопаток 48 и не переместят поддерживающие пластины 24 вплотную к внутренней в радиальном направлении поверхности каркасной заготовки 3.

Уменьшают в зажимах 43 силу сжатия сердечника 5 борта (отпускающий исполнительный механизм 49) и разжимают внешние в осевом направлении секторы 19 (фиг. 5) до перемещения каркасной заготовки 3 вплотную к внутренним в радиальном направлении концам первых лопаток 46 и выталкивания их в радиальном направлении против действия силы, оказываемой пружинами 47, для определения границ кольцевых фиксирующих гнезд 23 и частичного оборачивания частей каркасной заготовки 3 вокруг сердечника 5 борта. Одновременно с этим, радиальное разжимание внешних в осевом направлении секторов 19 вызывает, посредством опорных хвостовых частей 37, радиальное перемещение свободных концов 28b заворачивающих рычагов 28, которые начинают вращаться на несколько градусов вокруг соответствующих осей “Z-Z” вращения.

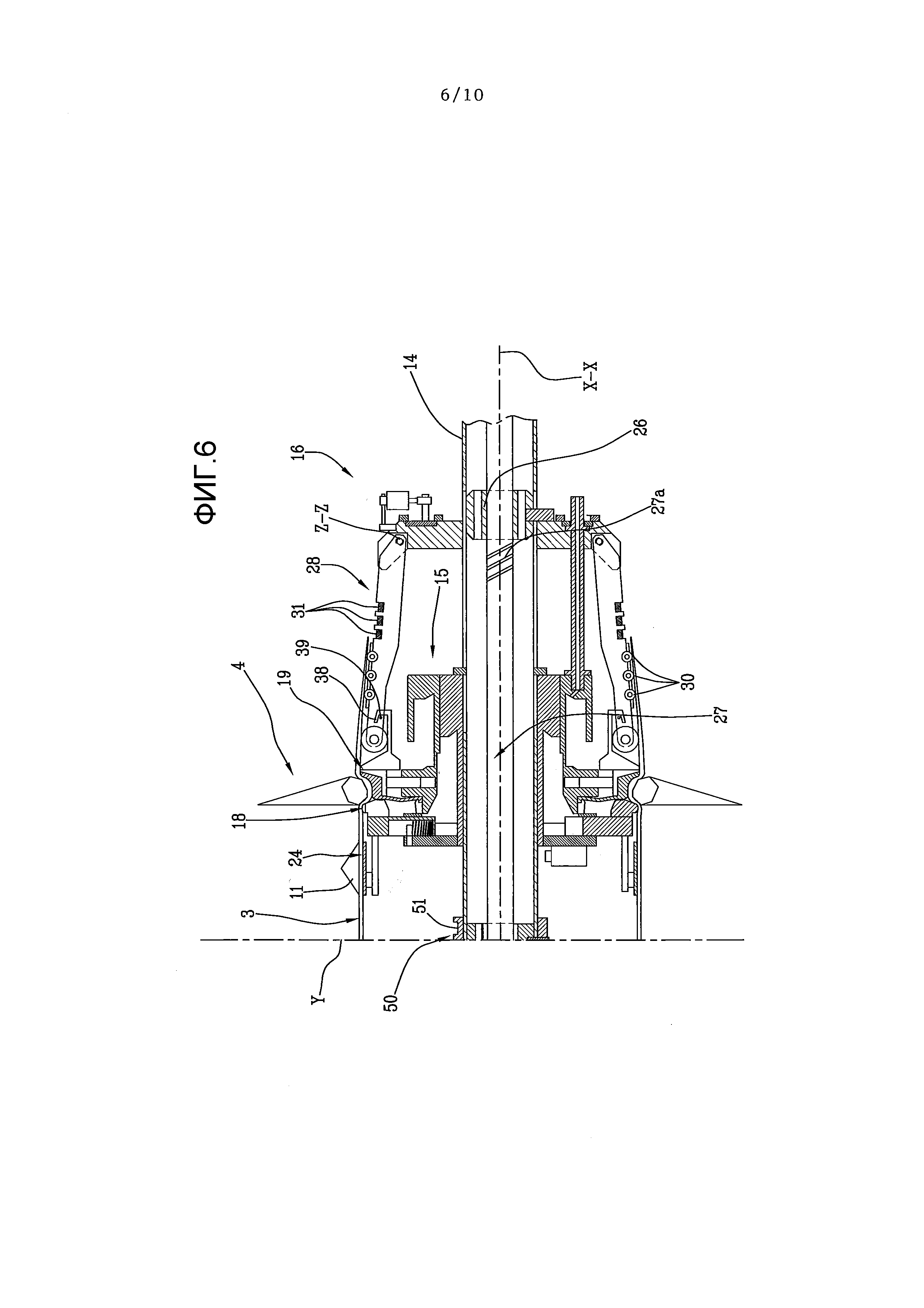

Выпускают сердечники 5 борта из зажимов 43 и перемещают их от формовочного барабана 1, а внутренние в осевом направлении секторы 18 дальше разжимают в радиальном направлении, чтобы блокировать в осевом направлении сердечники 5 борта в кольцевых фиксирующих гнездах 23 (фиг. 6).

В этот момент натяжение каркасной заготовки 3 осуществляется путем перемещения половин 15 барабана и опор 16, составляющих с ними одно целое, лишь чуть-чуть друг от друга посредством вращения резьбового вала 27.

Затем на внешнюю в радиальном направлении поверхность каркасной заготовки 3, размещенной в соответствии с поддерживающими пластинами 24, укладывают вставки 11 путем подачи продолговатого элемента и вращения всего формовочного барабана 1 вокруг продольной оси “X-X”. На этом этапе крюки 38 обеспечивают центростремительную силу, действующую на штифты 39, которые вместе с пружинными кольцами 31 предотвращают раскрытие заворачивающих рычагов 28 подобно зонту в результате центробежной силы.

При помощи дополнительного транспортировочного устройства, которое не показано, обеспечивают вокруг каркасной заготовки 3 коронную конструкцию 8, и резьбовой вал 27 приводится во вращение для сближения половин 15 барабана и опор 16 до придания каркасной заготовке 3 тороидальной формы посредством ввода в половины 15 барабана текучей среды под давлением и до соприкасания внешней в радиальном направлении части упомянутой каркасной заготовки 3 с короной конструкцией 8 (фиг. 7).

В этот момент половины 15 барабана заблокированы в осевом направлении на валу 14 посредством распорки 50 и исполнительных механизмов 53, а кольцеобразные фланцы 34 приводят в положение без зацепления, разблокируя опоры 16 и половины 15 барабана.

Резьбовой вал 27 приводится во вращения для перемещения опор 16 близко друг к другу и к средней плоскости “Y” и приближения каждой из опор 16 к соответствующей половине 15 барабана. Холостой ролик 29 каждого заворачивающего рычага 28 катится сначала по соответствующей наклонной поверхности 40, затем упирается через концевую часть каркасной заготовки 3 в сердечник 5 борта и останавливается в этом положении (фиг. 8) для осуществления прикатки протекторного браслета 10. Ролик, который не показан, прижимается к протекторному браслету 10, в то время как формовочный барабан 1 вращается вокруг продольной оси “X-X”.

После прикатки, опоры 16 дальше перемещают близко к средней плоскости “Y”, и каждый ролик 29 катится по концевой части, прижимая упомянутую концевую часть к наполнителю 6, пока край этой концевой части не нанесен на внешний в осевом направлении конец протекторного браслета 10 (фиг. 9).

Потом опоры 16 отводят обратно в положение наибольшего удаления от половин 15 барабана для осуществления прикатки боковин 3a, и, в конце концов, внутренние в осевом направлении секторы 18 и внешние в осевом направлении секторы 19 сжимают в радиальном направлении для освобождения бортов 7 и обеспечения вынимания шины 2 из формовочного барабана 1 (фиг. 10).

Реферат

Изобретение относится к способу и устройству для сборки шин для колес транспортных средств. Согласно способу размещают каркасную заготовку, включающую в себя по меньшей мере один слой каркаса, на формовочном барабане, содержащем две половины барабана и две опоры. Каждая опора функционально связана с одной из половин барабана и несет множество заворачивающих рычагов, свободные концы которых размещены вблизи соответствующей половины барабана. Размещают две кольцевые крепежные конструкции вокруг каркасной заготовки. Блокируют каждую из двух опор относительно соответствующей половины барабана. Приводят резьбовой вал во вращение для придания каркасной заготовке тороидальной формы. Разблокируют каждую из двух опор относительно соответствующей половины барабана. Приводят резьбовой вал во вращение для подъема свободных концов заворачивающих рычагов до заворачивания кверху концевых частей каркасной заготовки вокруг кольцевых крепежных конструкций. Изобретение обеспечивает повышение качества получаемых изделий. 2 н. и 26 з.п. ф-лы, 11 ил.

Формула

размещают каркасную заготовку (3), включающую в себя по меньшей мере один слой каркаса, на формовочном барабане (1), содержащем две половины (15) барабана и две опоры (16), причем каждая опора функционально связана с одной из половин (15) барабана и несет множество заворачивающих рычагов (28), свободные концы (28b) которых размещены вблизи соответствующей половины (15) барабана, при этом каркасная заготовка (3), располагаемая на половинах (15) барабана, покрывает, по меньшей мере, свободные концы (28b);

размещают две кольцевые крепежные конструкции (4) вокруг каркасной заготовки (3);

блокируют каждую из двух опор (16) относительно соответствующей половины (15) барабана путем размещения с обоюдным контактом между опорой (16) и соответствующей половиной (15) барабана только жестких механических элементов;

приводят резьбовой вал (27) во вращение для придания каркасной заготовке (3) тороидальной формы;

разблокируют каждую из двух опор (16) относительно соответствующей половины (15) барабана;

приводят резьбовой вал (27) во вращение для подъема свободных концов (28b) заворачивающих рычагов (28) до заворачивания кверху концевых частей каркасной заготовки (3) вокруг кольцевых крепежных конструкций (4).

размещают каркасную заготовку (3) на барабане первой стадии;

выполняют коронную конструкцию (8);

размещают коронную конструкцию (8) вокруг каркасной заготовки (3), расположенной на формующем барабане (1);

причем во время придания тороидальной формы внешнюю в радиальном направлении часть каркасной заготовки (3) прижимают к коронной конструкции (8).

формовочный барабан, снабженный:

- двумя половинами (15) барабана;

- двумя опорами (16), каждая из которых функционально связана с одной из половин (15) барабана и несет множество заворачивающих рычагов (28), свободные концы (28b) которых размещены вблизи соответствующей половины (15) барабана;

- резьбовым валом (27) для перемещения в осевом направлении посредством его вращения опор (16) и половин (15) барабана для их обоюдного сближения или обоюдного расхождения;

- механическим устройством (32, 34, 34a) блокирования и разблокирования, размещенным между каждой половиной (15) барабана и соответствующей опорой (16) и выполненным с возможностью нахождения либо в состоянии разблокирования, в котором опора (16) является подвижной относительно половины (15) барабана, либо в состоянии блокирования, в котором опора (16) неподвижна относительно половины (15) барабана.

фланец (34), смонтированный на опоре (16) и имеющий проемы (35) для стержней (32), причем каждый проем (35) имеет первую часть (35a) и вторую часть (35b);

исполнительные механизмы (34a) для перемещения фланца (34) между положением зацепления, в котором стержни (32) заблокированы в первых частях (35a), и положением без зацепления, в котором стержни (32) скользят через вторые части (35b).

вал (14), несущий половины (15) барабана и опоры (16) с возможностью скольжения;

распорку (50), смонтированную на валу (14) и помещенную между половинами (15) барабана;

причем каждую из половин (15) барабана можно прицеплять к распорке (50) для ее блокирования на валу (14).

барабан первой стадии для сборки каркасной заготовки (3);

транспортировочное устройство (42), функционально действующее между барабаном первой стадии и барабаном (1) второй стадии, для переноса каркасной заготовки (3) с барабана первой стадии к барабану (1) второй стадии.

Комментарии