Способ изготовления пневматической шины и пневматическая шина, изготовленная этим способом - RU2599671C2

Код документа: RU2599671C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к способу изготовления пневматической шины с жестким сердечником и пневматической шине, изготовленной этим способом.

Уровень техники

В пневматической шине радиальной конструкции существует проблема снижения долговечности при высоких скоростях вследствие так называемого явления вспучивания. Явление вспучивания заключается в том, что центробежная сила при качении шины вызывает вздутие в области протектора. Это явление вспучивания приводит к отслоению, начинающемуся на внешнем конце брекера. Таким образом, на внешней стороне пневматической шины радиальной конструкции обеспечивают слой бандажа, образованный спиральной намоткой корда бандажа из органического волокна. При этом стягивающее действие слоя бандажа подавляет явление вспучивания.

В качестве способа изготовления пневматической шины, ранее использовали следующий способ изготовления. В традиционном способе изготовления формируют сырую шину меньшего размера, чем размер готовой шины. Сырую шину расширяют в вулканизационной форме (здесь и далее эта операция может называться вулканизационным растягиванием) в ходе вулканизационного формования, благодаря нагнетанию внутреннего давления. В это время внешняя поверхность сырой шины прижимается к внутренней поверхности формы. В такой готовой шине, изготовленной этим традиционным способом, корд бандажа уже удлинен на величину от 3% до 4%, из-за указанного выше вулканизационного растягивания в условиях перед нагнетанием внутреннего давления. Таким образом, когда используют корд из полиамидного волокна с относительно небольшим модулем упругости в качестве корда бандажа, проявляется достаточное стягивающее действие при эксплуатации. Поэтому улучшается сила сцепления корда бандажа и подавляется явление вспучивания.

Однако недавно предложен способ изготовления шины с жестким сердечником (здесь и далее может называться способ с конструкцией сердечника) (см. JP Н11-254906). Жесткий сердечник включает внешнюю поверхность, по форме подобную внутренней поверхности готовой шине. При таком способе с конструкцией сердечника, элементы шины прикрепляют последовательно на внешней поверхности жесткого сердечника. Элементы шины включают невулканизированный слой каркаса, слой брекера, слой бандажа, бортовое кольцо, резину протектора, резину боковины и т.п. Это позволяет получить сырую шину, имеющую по существу такую же форму, как готовая шина. Затем сырую шину с жестким сердечником помещают в вулканизационную форму и вулканизируют.

Готовую шину, полученную способом с конструкцией сердечника, не подвергают вулканизационному растягиванию. Поэтому в условиях перед нагнетанием внутреннего давления в шину, в корде бандажа возникает небольшое удлинение и приводит к потере силы сцепления. Следовательно, существует проблема в том, что шина, изготовленная способом с конструкцией сердечника, имеет не такую высокую долговечность при высоких скоростях, как шина, изготовленная традиционным способом.

Краткое описание изобретения

Задачей настоящего изобретения является обеспечение способа изготовления пневматической шины и пневматической шины, изготовленной этим способом, который позволяет обеспечить такую же силу сцепления, как и достигаемая традиционным способом, и повысить долговечность шины при высоких скоростях. В основе способа лежит спиральная намотка бандажа с формированием элемента, такого как корд бандажа, в условиях нагревания до температуры не менее 100°C и удлинения не менее 0,5%.

Для решения вышеуказанной задачи в изобретении предложен, в соответствии с п. 1 формулы изобретения, способ изготовления пневматической шины, включающей:

каркас, образованный из слоя каркаса, проходящего от протектора через боковину к каждому из обоих бортов,

брекер, образованный из слоя брекера, расположенного радиально снаружи каркаса и с внутренней стороны протектора, и

бандаж, образованный из слоя бандажа, расположенного радиально снаружи слоя брекера.

Способ включает:

операцию формирования сырой шины с получением сырой шины посредством последовательного прикрепления элементов шины, включающих невулканизированный слой каркаса, слой брекера и слой бандажа на внешней поверхности жесткого сердечника и

операцию вулканизации сырой шины, которую осуществляют посредством помещения сырой шины с жестким сердечником в вулканизационную форму.

Операция формирования сырой шины включает стадию формирования слоя бандажа посредством спиральной намотки образующего бандаж элемента, который выполнен из корда бандажа или узкой ленты в форме бандажа, выполненной из корда бандажа, покрытого покровной резиной, на жесткий сердечник через слой брекера. На стадии формирования слоя бандажа, образующий бандаж элемент спирально наматывают в условиях нагревания элемента, образующего бандаж, до температуры не менее 100°C и растяжения не менее 0,5%.

В соответствии с п. 2 формулы изобретения, корд бандажа выполнен из полиамидного корда, ПЭТ (полиэтилентерефталатного) корда или ПЭН (полиэтиленнафталатного) корда.

В п. 3 формулы изобретения заявлена пневматическая шина, изготовленная способом по п. 1 или п. 2.

В настоящем изобретении на стадии формирования слоя бандажа способом с конструкцией сердечника, образующий бандаж элемент спирально наматывают в условиях нагревания до температуры не менее 100°C и растяжении не менее 0,5%.

Способ с конструкцией сердечника не обеспечивает вулканизационное растяжение. В способе с конструкцией сердечника для улучшения силы сцепления слоя бандажа необходимо следующее: на стадии формирования слоя бандажа образующему бандаж элементу придают определенное натяжение и наматывают корд бандажа с растяжением. В настоящем изобретении, за это время, температура корда бандажа увеличивается до температуры не менее 100°C. Это придает корду эластичность, и его можно наматывать с удлинением его в большей степени, чем корд, натянутый при нормальной температуре. Более того, поскольку корд бандажа наматывают при температуре не менее 100°C, корд бандажа развивает усилие термоусадки при охлаждении. Следовательно, в сочетании с удлинением корда при намотке, слой бандажа приобретает дополнительную силу сцепления. Следовательно, становится возможным усилить эффект улучшения, а также традиционный способ.

Краткое описание чертежей

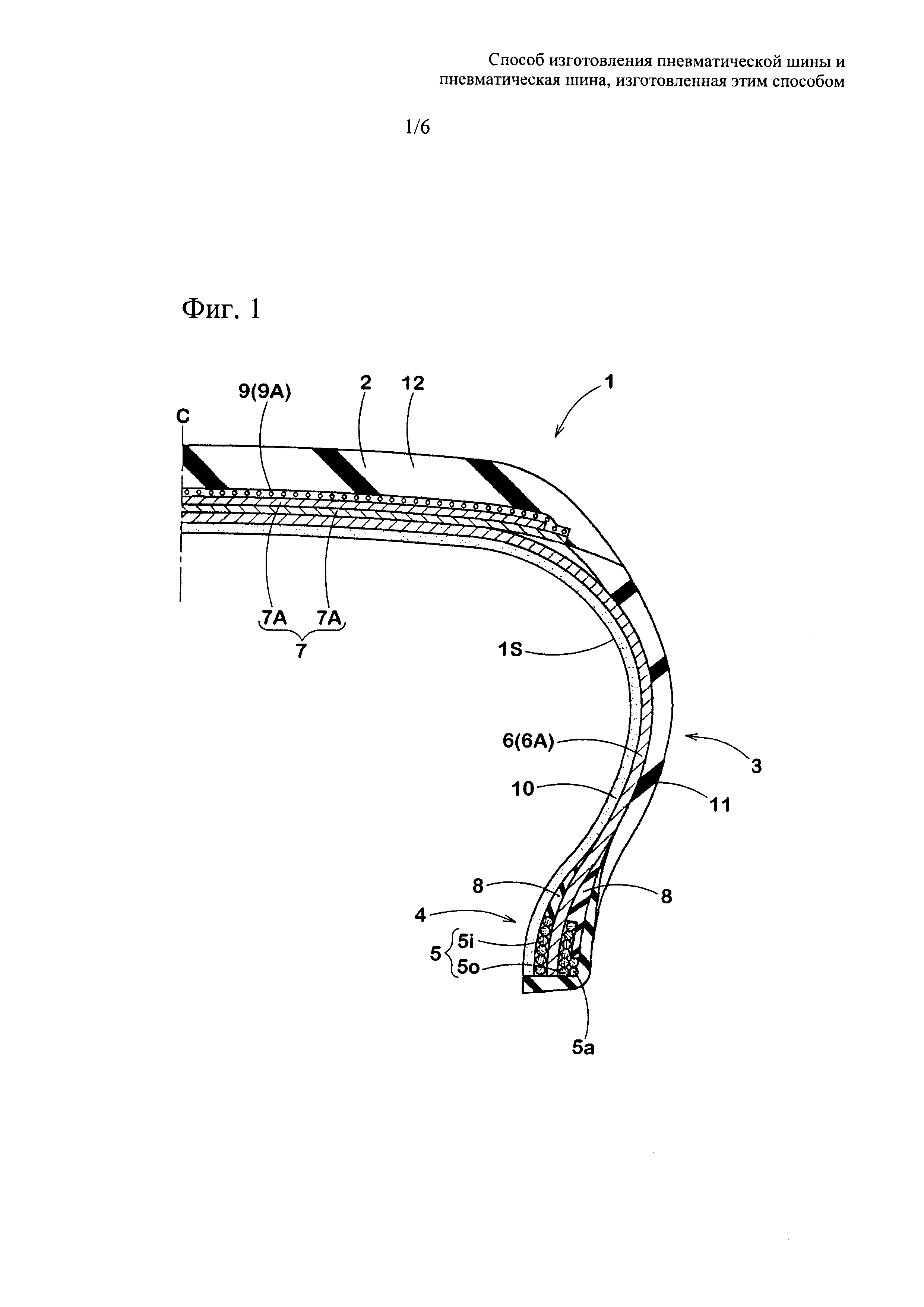

На Фиг. 1 представлен вид поперечного сечения, демонстрирующий воплощение пневматической шины, изготовленной способом по настоящему изобретению.

На Фиг. 2 представлен вид поперечного сечения, демонстрирующий операцию формирования сырой шины.

На Фиг. 3 представлен вид поперечного сечения, демонстрирующий операцию вулканизации.

На Фиг. 4 представлен вид поперечного сечения, демонстрирующий стадию формирования слоя бандажа.

На Фиг. 5 представлен схематический вид в перспективе, демонстрирующий стадию формирования слоя бандажа.

На Фиг. 6 представлен схематический вид в перспективе, демонстрирующий ленту для слоя бандажа.

Далее представлено подробное описание воплощения настоящего изобретения.

На Фиг. 1 представлен вид поперечного сечения, демонстрирующий пример пневматической шины 1, изготовленной способом по настоящему изобретению. Пневматическая шина 1 включает каркас 6, брекер 7 и бандаж 9. Каркас 6 проходит от протектора 2 через боковину 3 к борту 4. Брекер 7 расположен радиально снаружи каркаса бис внутренней стороны протектора 2. Бандаж 9 расположен радиально снаружи брекера 7.

Каркас 6 образован по меньшей мере из одного слоя каркаса. В настоящем примере каркас 6 сформирован из одного слоя 6А каркаса, включающего радиально расположенный корд каркаса. Данный слой 6А каркаса имеет тороидальную форму и проходит между бортами 4,4. В настоящем воплощении оба конца слоя каркаса 6А не загнуты вверх вокруг бортовых колец 5, расположенных в борту 4. Оба конца слоя 6А каркаса расположены в бортовых кольцах 5. Более конкретно, каждое из бортовых колец 5 включает аксиально-внутреннюю часть 5i кольца и аксиально-внешнюю часть 5о кольца. Оба конца слоя 6А каркаса расположены между внутренней частью 5i кольца и внешней частью 5о кольца.

Внутреннюю часть 5i кольца и внешнюю часть 5о кольца формируют посредством намотки нерастяжимой бортовой проволоки 5а витками в продольном направлении шины. На данном этапе число витков намотки бортовой проволоки 5а во внешней части 5о кольца предпочтительно составляет, например, приблизительно на 1,2-2,0 больше, чем число витков намотки бортовой проволоки 5а во внутренней части 5i кольца. Таким образом, жесткость внешней части 5о кольца больше, чем жесткость внутренней части 5i кольца. Это помогает регулировать общее число витков намотки бортовой проволоки 5а при соответствующем улучшении жесткости при изгибе борта 4, тем самым улучшая стабильность вождения и т.п. Также позицией 8 на чертежах обозначен наполнитель борта. Этот наполнитель борта 8 выполнен, например, из резины, имеющей твердость приблизительно от 80 до 100. Наполнитель борта 8 проходит вверх от внутренней части 5i кольца и внешней части 5о кольца сужаясь на конус и позволяет улучшить жесткость борта. В данном описании твердость резины означает твердость А по дюрометру на основе стандарта JIS-K6253 и означает величину, измеренную по дюрометру в условиях температуры 23°C.

Брекер 7 включает по меньшей мере один слой брекера. В данном воплощении брекер 7 включает два слоя 7А, 7А брекера. При этом слой 7А брекера включает корд брекера, расположенный с наклоном под углом от 10 до 35° относительно продольного направления шины. Между слоями 7А, 7А брекера корды пересекаются друг с другом. Это позволяет улучшить жесткость брекера, и протектор 2, по существу по всей ширине, жестко усилен с помощью стягивающего действия слоя 7 брекера.

Бандаж 9 включает слой 9А бандажа. Слой 9А бандажа включает корд бандажа, спирально намотанный в продольном направлении шины. В качестве этого слоя 9А бандажа произвольно используют краевой слой бандажа и полный слой бандажа. Краевой слой бандажа покрывает только аксиально-внешний конец брекера 7. Полный слой бандажа покрывает брекер 7 по существу по всей ширине. В данном воплощении бандаж 9 включает единственный полный слой бандажа.

С внутренней стороны каркаса 6 расположена внутренняя оболочка 10, образующая поверхность 1S полости шины. Внутренняя оболочка 10 выполнена из воздухонепроницаемой резины, такой как бутилкаучук, галогенированный каучук и т.п. Благодаря воздухонепроницаемости, она удерживает воздух, заполняющий полость шины. С наружной стороны каркаса 6 расположена резина 11 боковины, образующая внешнюю поверхность боковины 3, а с радиально внешней стороны бандажа 9 расположена резина 12 протектора 2, соответственно.

Далее описан способ изготовления пневматической шины 1.

Данный способ изготовления включает операцию Ка формирования сырой шины и операцию Kb вулканизации. Как схематически представлено на Фиг. 2, при операции Ка формирования сырой шины, элементы шины последовательно прикрепляют на поверхности жесткого сердечника 20, и это позволяет получить сырую шину 1N, имеющую форму, аналогичную форме пневматической шине 1. Элементы шины включают невулканизированный слой 6А каркаса, слой 7А брекера и слой 9А бандажа. Как схематически представлено на Фиг. 3, при операции Kb вулканизации сырую шину 1N с жестким сердечником 20 помещают в вулканизационную форму 21 и вулканизируют. Внешняя поверхность жесткого сердечника 20 включает образующую шину поверхность 20S. Образующая шину поверхность 20S по существу соответствует поверхности 1S полости пневматической шины 1. Элементы шины последовательно прикрепляют на образующей шину поверхности 20S.

Операция Ка формирования сырой шины включает стадию формирования слоя бандажа для получения слоя 9А бандажа через внутреннюю оболочку 10, слой 6А каркаса и слой 7А брекера на образующей шину поверхности 20S жесткого сердечника 20.

Строго говоря, операция Ка формирования сырой шины включает стадию формирования внутренней оболочки, стадию формирования слоя каркаса, стадию формирования бортового кольца, стадию формирования слоя брекера, стадию формирования боковины, стадию формирования протектора и т.п. На стадии формирования внутренней оболочки, элемент для формирования внутренней оболочки 10 прикрепляют на образующую шину поверхность 20S жесткого сердечника 20. На стадии формирования слоя каркаса прикрепляют элемент для формирования слоя 6А каркаса. На стадии формирования бортового кольца прикрепляют элемент для формирования бортового кольца 5 и элемент для формирования наполнителя 8 борта. На стадии формирования слоя брекера прикрепляют элемент для формирования слоя 7А брекера. На стадии формирования боковины прикрепляют элемент для формирования резины 11 боковины. На стадии формирования протектора прикрепляют элемент для формирования резины 12 протектора.

Для выполнения перечисленных выше стадий, за исключением стадии формирования слоя бандажа, произвольно используют различные традиционные способы с использованием жесткого сердечника 20, поэтому описание этих стадий представлено без подробностей.

Как показано на Фиг. 4 и 5, на стадии формирования слоя бандажа, образующий бандаж элемент 15 спирально наматывают на жесткий сердечник 20 через слой 7А брекера. Это позволяет сформировать слой 9А бандажа. Образующий бандаж элемент 15 может представлять собой корд 16 бандажа как таковой. Также, как показано на Фиг. 6, образующий бандаж элемент 15 может представлять собой узкую ленту 18 в форме бандажа. В качестве узкой ленты 18 в форме бандажа можно использовать единичный корд 16 бандажа, покрытый покровной резиной 17, или ряд кордов бандажа, включающий множество кордов 16 бандажа расположенных параллельно и покрытых покровной резиной 17. Когда независимо используют корд 16 бандажа для образующего бандаж элемента 15, предпочтительно использовать тонкий лист резины для прикрепления корда бандажа к внешней поверхности слоя 7А брекера.

Стадия формирования слоя бандажа отличается тем, что образующий бандаж элемент 15 спирально наматывают в условиях нагревания образующего бандаж элемента до температуры не менее 100°C и растяжения не менее 0,5%.

Как конкретно показано на Фиг. 5, ролик 24 для подачи образующего бандаж элемента 15 к жесткому сердечнику 20 снабжен, например, ограничителем крутящего момента. Образующий бандаж элемент 15 проводят при заранее заданном напряжении и вращают жесткий сердечник 20. Таким образом, образующий бандаж элемент 15 наматывают вокруг жесткого сердечника 20. В данном случае, корд 16 образующего бандаж элемента нагревают до температуры свыше 100°C благодаря нагревательному средству 25.

Эксплуатацию нагревательного средства 25 специально не регулируют. Как показано на Фиг. 5, образующий бандаж элемент 15 пропускают через нагревательную камеру 26 в ходе перемещения и нагревают образующий бандаж элемент 15. В нагревательной камере 26 используют, например, механизм подвода снаружи нагретого воздуха в нагревательную камеру 26 и его циркуляции, или нагревательную камеру 26 снабжают электронагревателем. Это позволяет поддерживать нагревательную камеру 26 при повышенной температуре.

Благодаря приложению натяжения к образующему бандаж элементу 15 корд 16 бандажа наматывают в растянутом состоянии. В данном случае корд 16 бандажа нагревают до температуры не менее 100°C, что придает ему эластичность. Следовательно, корд 16 бандажа можно легко наматывать в более растянутом состоянии, не менее 0,5%, чем растянутое состояние с натяжением, приложенным при обычной температуре.

Корд 16 бандажа наматывают при температуре не менее 100°C. Таким образом, корд 16 бандажа создает усилие термоусадки при охлаждении. Следовательно, можно получить взаимодействие между намоткой в растянутом состоянии не менее 0,5% и усилием термоусадки после охлаждения. Это еще больше повышает силу сцепления корда 16 бандажа. Следовательно, долговечность при высокой скорости может быть улучшена не меньше, чем в традиционном способе.

Когда температура корда 16 бандажа составляет менее 100°C, трудно в достаточной степени улучшить силу сцепления корда 16 бандажа. Когда температура корда 16 бандажа является слишком высокой, резина, касающаяся корда 16 бандажа, нагревается кордом 16 бандажа, что вызывает большую степень ее вулканизации. Таким образом, способность резины к адгезии может снижаться. Способность резины к адгезии включает способность к адгезии между кордом 16 бандажа и покровной резиной 17 или способность к адгезии между покровной резиной 17 и другим элементом резины, прилегающим к покровной резине 17. Следовательно, верхний предел температуры корда 16 бандажа предпочтительно составляет не более 180°C, более предпочтительно, не более 150°C.

Когда образующий бандаж элемент 15 выполнен из корда 16 бандажа, температуру корда 16 бандажа определяют по температуре поверхности корда 16 бандажа сразу после выхода из нагревательной камеры 26. Температуру поверхности измеряют с помощью различных датчиков температуры. Датчики температуры включают датчики контактного типа и бесконтактного типа (например, инфракрасный датчик). Когда образующий бандаж элемент 15 выполнен из ленты 18, температуру поверхности ленты 18 измеряют сразу после выхода из нагревательной камеры 26 с помощью датчика температуры. Температуру поверхности корда 16 бандажа рассчитывают, исходя из температуры поверхности ленты 18. При таком расчете, предварительно определяют соотношение между температурой поверхности 18 и температурой поверхности корда 16 бандажа, расположенного с ее внутренней стороны.

Когда растяжение корда 16 бандажа при намотке составляет менее 0,5%, сила сцепления корда 16 бандажа является недостаточной; следовательно, долговечность при высоких скоростях не улучшается. Таким образом, растяжение предпочтительно составляет не менее 0,5%, и чем оно больше, чем лучше. Однако, когда растяжение становится слишком большим, возрастает сила затяжки слоя 9А бандажа в сырой шине 1N, и это приводит к деформации сырой шины 1N. Деформация может приводить к снижению однородности. Следовательно, верхний предел вышеуказанного растяжения предпочтительно составляет не более 10%.

В качестве корда бандажа используют корд из органического волокна с высокой степенью термоусадки. Примерами корда являются, например, полиамидный корд, ПЭТ (полиэтилентерефталатный) корд, ПЭН (полиэтиленнафталатный) корд и т.п. Данные корды используют предпочтительно, поскольку они обеспечивают более явный эффект настоящего изобретения.

Хотя описание сделано на основе воплощений настоящего изобретения, представленные воплощения не следует считать ограничивающими область защиты настоящего изобретения; возможны различные модификации без выхода за пределы объема защиты настоящего изобретения.

Примеры

Изготавливали опытные пневматические шины (размер шины: 215/45R17) с внутренней конструкцией, представленной на Фиг. 1, в соответствии с техническими характеристиками, представленными в таблицах 1 и 2, на основе способа изготовления с жестким сердечником, в соответствии с настоящим изобретением. Опытные шины испытывали на долговечность при высоких скоростях. Для сравнения таким же образом испытывали традиционные шины. Традиционные шины получали традиционным способом с использованием вулканизационного растяжения.

Опытные шины в целом имеют общие технические характеристики, за исключением параметров, указанных в таблицах 1 и 2. Общие технические характеристики каркаса, брекера и бандажа указаны ниже

Каркас:

Число слоев: 2

Корд: 1100 дтекс (ПЭТ)

Угол корда: 90°

Число кордов: 38/5 см;

Брекер:

Число слоев: 2

Корд: 1×3×0,27НТ (сталь)

Угол корда: +20°/-20°

Число кордов: 40/5 см;

Бандаж

Число слоев: 1 (полный бандаж)

Число кордов: 50/5 см.

Методы испытаний заключались в следующем.

«Напряжение термоусадки» корда бандажа, указанное в таблицах, определяли на основе метода ASTM D5591 и выражали в виде величины, измеренной при следующих условиях. Условия измерения: объект измерения, корд бандажа, фиксировали при постоянной длине в условиях начальной нагрузки 20 г/корд (например, 25 см) и измеряли в течение 2 мин при температуре 180°C (постоянная).

Долговечность при высоких скоростях

Этот метод испытаний осуществляли с использованием вращающегося испытательного барабана с системой ступенчатого подержания скорости в соответствии с методом испытаниям свойств при нагрузке/скорости, определенным в ЕСЕ30.

Условия испытания были следующие:

Обод: 17×7,0JJ

Внутреннее давление: 200 кПа

Скорость: начальная скорость 80 км/ч, и ее поднимают на 10 км/ч каждые десять минут.

Расстояние пробега до разрыва шины выражали в виде показателя на основе сравнительного примера 1, принятого за 100.

Как видно из таблиц, в примерах по изобретению улучшена долговечность при высоких скоростях.

Условные обозначения

1N Сырая шина

2 Протектор

3 Боковина

4 Борт

6 Каркас

6А Слой каркаса

7 Брекер

7А Слой брекера

9 Бандаж

9А Слой бандажа

15 Образующий бандаж элемент

16 Корд бандажа

17 Покровная резина

18 Лента

20 Жесткий сердечник

21 Вулканизационная форма

Ка Операция формирования сырой шины

Kb Операция вулканизации

Реферат

Изобретение относится к способу изготовления пневматической шины с жестким сердечником и пневматической шине, изготовленной этим способом. Техническим результатом является повышение долговечности шины при высоких скоростях. Технический результат достигается способом изготовления пневматической шины, который включает образование каркаса, проходящего от протектора через боковину к каждому из обоих бортов, образование брекера, расположенного радиально снаружи каркаса и с внутренней стороны протектора, и образование бандажа, расположенного радиально снаружи слоя брекера. При этом способ включает операцию формирования сырой шины с получением сырой шины посредством последовательного прикрепления элементов шины, включающих невулканизированный слой каркаса, слой брекера и слой бандажа на внешней поверхности жесткого сердечника и операцию вулканизации сырой шины, которую осуществляют посредством помещения сырой шины с жестким сердечником в вулканизационную форму. Причем операция формирования сырой шины включает стадию формирования слоя бандажа посредством спиральной намотки образующего бандаж элемента, который выполнен из корда бандажа или узкой ленты в форме бандажа, выполненной из корда бандажа, покрытого покровной резиной, на жесткий сердечник через слой брекера. На стадии формирования слоя бандажа, образующий бандаж элемент спирально наматывают в условиях нагревания образующего бандаж элемента до температуры не менее 100°C и растяжения не менее 0,5%. 2 н. и 1 з.п. ф-лы, 6 ил., 2 табл., 11 пр.

Формула

каркас, образованный из слоя каркаса, проходящего от протектора через боковину к каждому из обоих бортов,

брекер, образованный из слоя брекера, расположенного радиально снаружи каркаса и с внутренней стороны протектора, и

бандаж, образованный из слоя бандажа, расположенного радиально снаружи слоя брекера;

при этом указанный способ включает:

операцию формирования сырой шины с получением сырой шины посредством последовательного прикрепления элементов шины, включающих невулканизированный слой каркаса, слой брекера и слой бандажа на внешней поверхности жесткого сердечника и

операцию вулканизации сырой шины, которую осуществляют посредством помещения сырой шины с жестким сердечником в вулканизационную форму, где

операция формирования сырой шины включает стадию формирования слоя бандажа посредством спиральной намотки образующего бандаж элемента, который выполнен из корда бандажа или узкой ленты в форме бандажа, выполненной из корда бандажа, покрытого покровной резиной, на жесткий сердечник через слой брекера, и

на стадии формирования слоя бандажа, образующий бандаж элемент спирально наматывают в условиях нагревания образующего бандаж элемента до температуры не менее 100°C и растяжения не менее 0,5%.

Документы, цитированные в отчёте о поиске

Способ изготовления шины (варианты)

Комментарии