Сушильный аппарат для топливного материала - RU2462674C2

Код документа: RU2462674C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к сушильному аппарату для использования при сушке материалов, таких как древесная кора, древесные стружки, гудрон, торф верховых болот и т.п.

Уровень техники

Сушильные аппараты могут быть использованы для удаления влаги из множества материалов для топлива. Одним примером подобных материалов для топлива является торф верховых болот или пеллеты торфа верховых болот, которые предназначены для сжигания в качестве топлива. Подобные продукты склонны к наличию значительного содержания влаги, потому что они часто хранятся в местах, где они подвергаются неблагоприятным погодным условиям. Когда данные продукты используют в качестве топлива в топке, существенная часть тепловой энергии, вырабатываемой в процессе их потребления, имеет тенденцию теряться в выпускной трубе топки, поскольку влага, содержащаяся в продукте, испаряется и улетучивается. Экономия топлива может быть повышена за счет снижения содержания влаги данных продуктов перед сжиганием.

Используются сушилки, в которых побочные продукты из древесины ворошат и переворачивают, подвергая в то же время воздействию осушающего воздуха. Данный способ сушки имеет тенденцию к разделению мелких и крупных материалов, предоставляя посредством этого высушенный продукт, имеющий неоднородные свойства горения. Такое отделение мелких материалов от крупных также содействует запыленности, причем мелкие частицы имеют тенденцию к захвату осушающим воздухом или рассеиванию иным образом из сушильного аппарата.

Раскрытие изобретения

Изобретение согласно варианту его осуществления предлагает сушильный аппарат для сушки материала, используемого в качестве топлива. Сушильный аппарат содержит средство для транспортировки высушиваемого материала вдоль по существу вертикального прохода, проходящего между верхним концом транспортирующего средства, где материал принимают, и нижним концом транспортирующего средства, где материал выгружают. Сушильный аппарат также содержит направляющее средство для направления нагретого сушильного газа по вертикальному проходу для удаления влаги из материала при его транспортировке. Направляющее средство содержит подающее канальное средство для использования при подаче нагретого сушильного газа в транспортирующее средство на одной стороне вертикального прохода и выпускное канальное средство для отвода насыщенного влагой сушильного газа из транспортирующего средства на другой стороне вертикального прохода.

Краткое описание чертежей

Изобретение будет более понятным со ссылкой на чертежи, иллюстрирующие предпочтительный вариант осуществления изобретения. На чертежах:

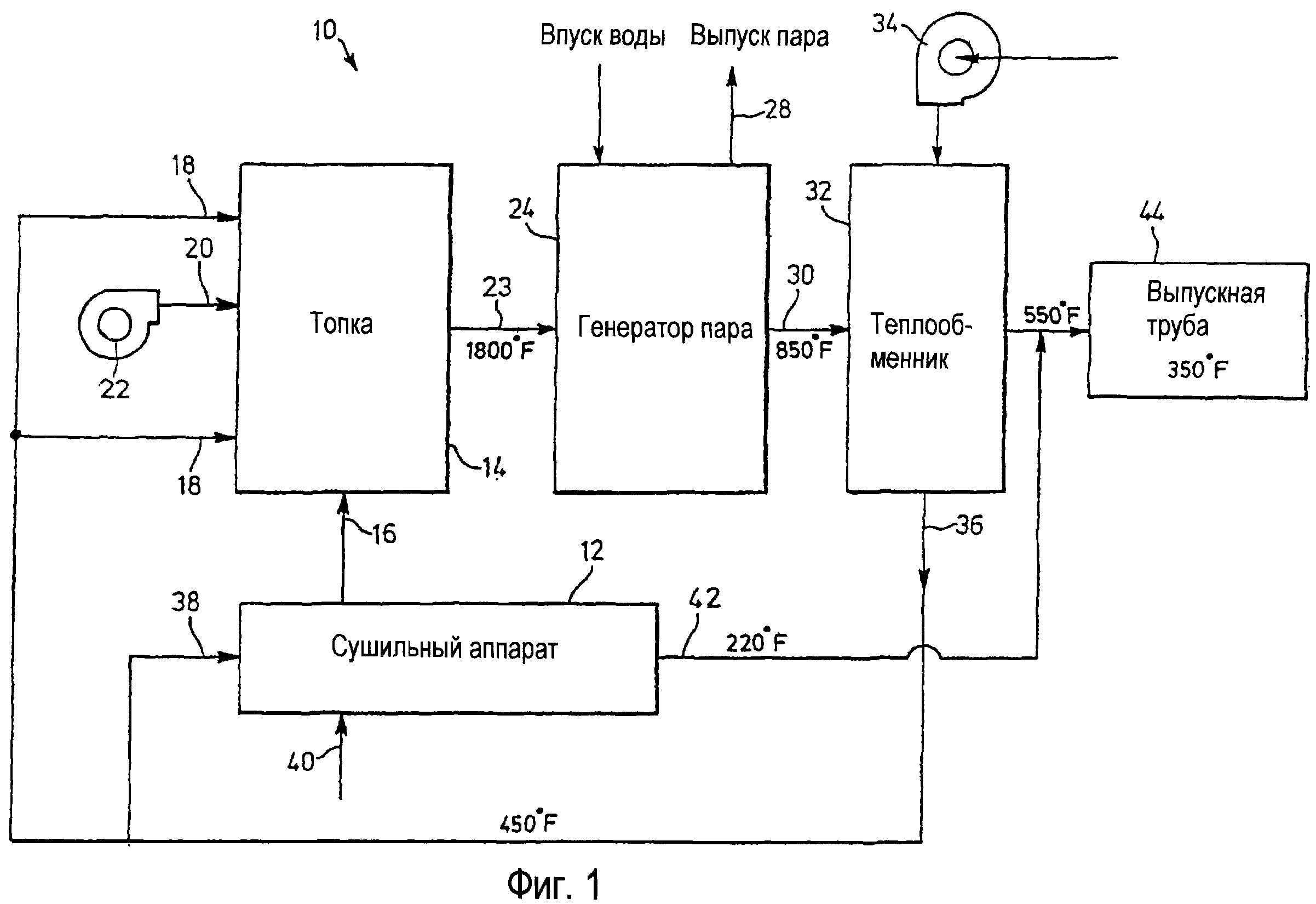

Фиг.1 схематично иллюстрирует парогенерирующую систему, использующую сушильный аппарат, воплощающий изобретение;

Фиг.2 представляет собой вид с торца сушильного аппарата;

Фиг.3 представляет собой вид сбоку сушильного аппарата, показывающий впускной и выпускной транспортеры и их приводные электродвигатели;

Фиг.4 представляет собой вид сверху по линиям 4-4 на фиг.3 с не показанными элементами для иллюстрации каналов сушильного аппарата и их монтажных кронштейнов;

Фиг.5 представляет собой вид по линиям 5-5 на фиг.3, иллюстрирующий конструкцию транспортерных лент сушильного аппарата;

Фиг.6 представляет собой вид в перспективе, иллюстрирующий конструкцию цепей, используемых для перемещения транспортерных лент в сушильном аппарате;

Фиг.7 представляет собой частичный вид, иллюстрирующий сенсорный переключатель, который регулирует работу впускного винтового транспортера; и

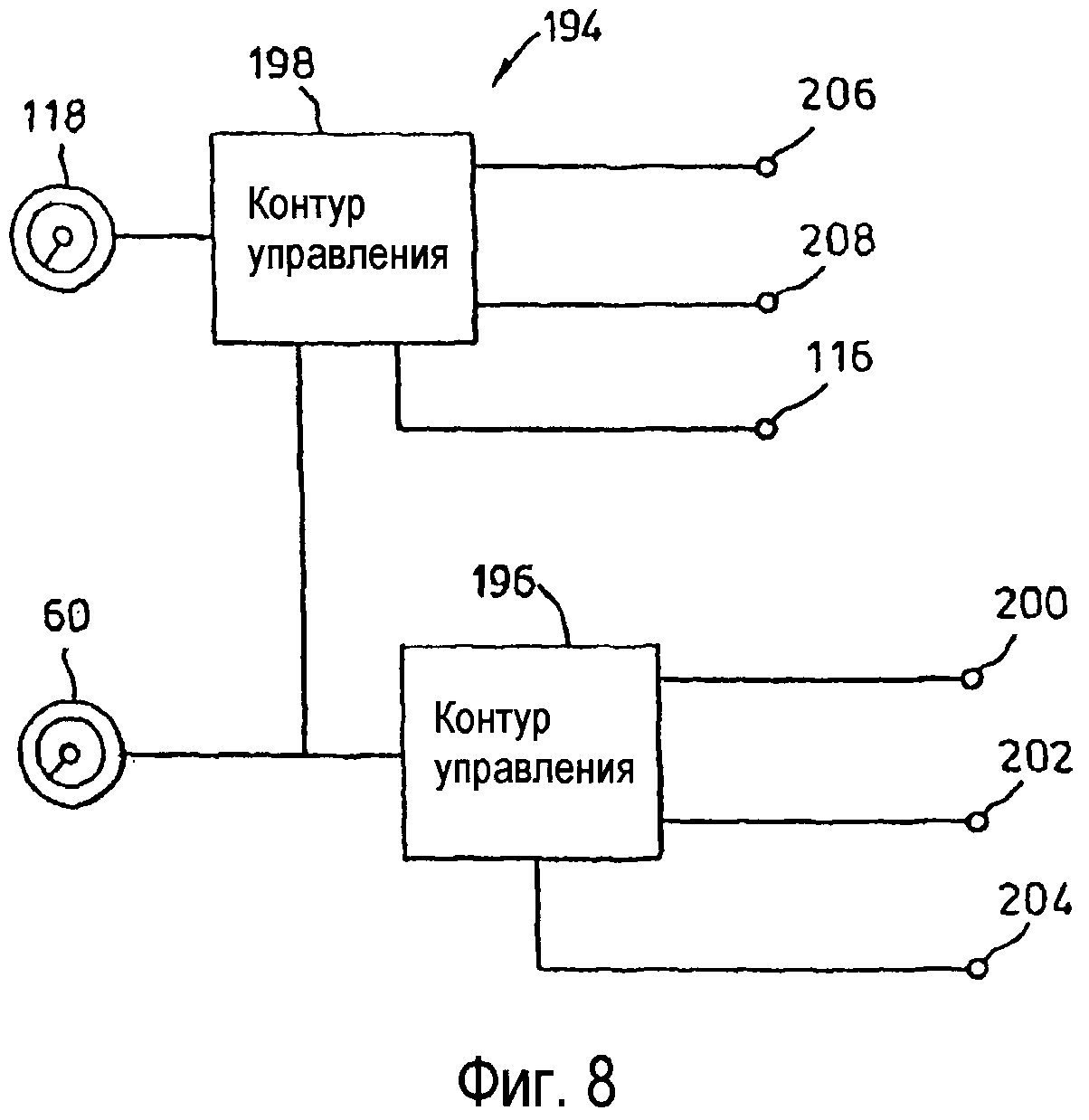

Фиг.8 схематично иллюстрирует контур управления для использования при регулировании работы сушильного аппарата.

Подробное описание предпочтительного варианта осуществления изобретения

Со ссылкой на фиг.1 показана парогенерирующая система 10, включающая в себя сушильный аппарат 12, сконструированный согласно предпочтительному варианту осуществления изобретения. Температуры, указанные на элементах парогенерирующей системы 10 или рядом с ними, представляют собой температуры всасываемого или выходящего воздушных потоков в зависимости от обстоятельств. Данные температуры предназначаются для отображения типичной системы и могут изменяться в конкретных вариантах применения.

Парогенерирующая система 10 включает в себя топку 14 на твердом топливе, которая принимает торф верховых болот, древесную кору или другой аналогичный продукт на впуске 16 для топлива и воздух для сжигания на впусках 18 для воздуха и впуске 20 для воздуха, которая соединена с воздушным насосом 22. Топка 14 на твердом топливе имеет выпуск 23 из топки, из которого выпускается воздух, нагретый до температуры, равной приблизительно 1800 градусов по Фаренгейту.

Нагретый воздух, генерируемый на выпуске 23 из топки, принимается парогенератором 24. Парогенератор 24 использует тепло, получаемое с воздухом, на выпуске 23 из топки, для создания пара, который затем становится доступным на выпуске 28 для пара. Воздух, первоначально получаемый парогенератором 24, затем выпускается через выпускное отверстие 30 для воздуха, где он находится при температуре около 850 градусов по Фаренгейту.

Воздух, выходящий из парогенератора 24 через выпускное отверстие 30, принимается теплообменником 32. Теплообменник 32 также принимает воздух при комнатной температуре (приблизительно 70 градусов по Фаренгейту) из воздушного насоса 34. Воздух, получаемый таким образом из воздушного насоса 34, нагревается воздухом, выходящим из парогенератора 24, до температуры, равной приблизительно 450 градусов по Фаренгейту, и выходит через выпускное отверстие 36.

Воздух, нагретый теплообменником 32, принимается через впускное отверстие 38 сушильного аппарата 12 и используется для сушки мокрого торфа верховых болот или другого продукта, получаемого через впуск 40 для мокрого топлива. (В качестве альтернативы сушильный аппарат 12 может быть выполнен с возможностью приема нагретого воздуха непосредственно из выпускного отверстия 30 парогенератора 24.) Торф верховых болот или другой продукт после высушивания доставляется транспортером (не показан) к впуску 16 для топлива топки 14 на твердом топливе. Водяной пар (при температуре, равной приблизительно 220 градусов по Фаренгейту) удаляется из сушильного аппарата 12 через выпускное отверстие 42 и доставляется в выпускную трубу 44 вместе с отработанным воздухом (при температуре, равной приблизительно 550 градусов по Фаренгейту) из теплообменника 32. Средняя температура выпускной трубы 44 составляет около 350 градусов по Фаренгейту.

Предпочтительный вариант осуществления парогенерирующей системы 10 предназначен для иллюстрирования конкретного применения сушильного аппарата 12 и не должен толковаться как ограничивающий варианты применения, для которых предназначен сушильный аппарат, сконструированный согласно изобретению.

Сушильный аппарат 12 согласно предпочтительному варианту осуществления изобретения лучше проиллюстрирован на фиг.2-3.

Сушильный аппарат 12 имеет опорную раму 50 (выполненную из стальных двутавровых балок), которая поддерживает двойной транспортер 52, подходящий для транспортировки древесной коры, торфа верховых болот, гудрона и т.п.

Транспортер 52 содержит первую и вторую бесконечные стальные ленты 54, 56. Ленты 54, 56 опираются на звездочки 58 и приводятся в действие посредством электродвигателя 60 в 3/4 лошадиной силы, механически соединенного с одной из звездочек 58 посредством зубчатого редуктора 62. Движение и скорость лент 54, 56 синхронизируют посредством синхронизирующей цепи 64, которая перемещается вокруг синхронизирующих механизмов 66 (лучше показанных на фиг.3), два из которых установлены на осях, показанных на каждой из звездочек 58. Вследствие данного расположения вторая лента 56 эффективно приводится в действие первой лентой 54.

Ленты 54, 56 имеют две по существу параллельные ветви, которые образуют ниже центра транспортера 52 по существу вертикальный проход (отдельно не обозначен), имеющий глубину, равную приблизительно три дюйма, и ширину, равную приблизительно 9 футов. Транспортируемый материал высыхает вдоль данного вертикального прохода.

Ленты 54, 56 несут (известным для бесконечной транспортерной ленты способом) множество прямоугольных стальных скребков 68 (два специально обозначены на виде с торца на фиг.5), которые служат для перемещения управляемым образом материала через транспортер 52. Движение лент 54, 56 синхронизировано таким образом, что скребки 68 перемещаются вдоль вертикального прохода попарно (фиг.8), эффективно закрывая вертикальный проход и предотвращая свободное падение материала через транспортер 52.

Конфигурация, описанная выше, имеет три принципиальных преимущества. Во-первых, поскольку высушиваемый материал перемещается вертикально через транспортер 52, перемещению способствует сила тяжести и, следовательно, для перемещения транспортера 52 может быть использован электродвигатель относительно небольшой мощности. Во-вторых, вертикальная конфигурация обеспечивает возможность сохранения общей площади помещения на производстве, где должен быть использован сушильный аппарат 12. В-третьих, в процессе сушки мелкий материал подвергается обработке вместе с крупным материалом, и, следовательно, становится доступным относительно однородно высушенный продукт, и снижаются проблемы запыленности.

Ленты 54, 56 выполнены из множества плоских стальных пластин, которые шарнирно соединены друг с другом для перемещения вокруг звездочек 58. Пластины перфорированы для обеспечения прохождения сушильного газа в вертикальный проход или из него в процессе транспортировки высушиваемого материала.

Пластина 70 является обычной для пластин, находящихся на лентах 54, 56, и показана на виде с торца на фиг.5. Пластина 70 снабжена верхним и нижним фланцами 72, 74 соответственно. Наклоненный вниз дефлектор 76 выполнен за одно целое с нижним фланцем 74 и выполняет функцию, которая будет описана более подробно ниже.

Пластина 70 имеет множество штампованных из ее поверхности дефлекторов 78 (только один отдельно обозначен на фиг.5). Дефлекторы 78 наклонены вниз при перемещении пластины 70 вдоль вертикального прохода, образованного между лентами 54, 56. Как видно на фиг.3 (на которой видна обращенная наружу поверхность бесконечной ленты 54), дефлекторы 78 расположены в шахматном порядке, что является предпочтительным для того, чтобы предотвратить образование относительно застойных или мертвых карманов воздуха в вертикальном проходе. Следует понимать, что все пластины ленты 54 выполнены с подобными дефлекторами (которые не были полностью показаны, чтобы избежать лишних деталей).

Дефлекторы 78 и отверстия, предусмотренные под ними, обеспечивают подачу сушильного газа (обычно нагретого воздуха) в транспортируемый материал, а затем выпуск по существу беспрепятственным образом. Поскольку дефлекторы 78 наклонены вниз (когда они перемещаются через вертикальный проход), они имеют тенденцию к предотвращению закупоривания отверстий транспортируемым материалом под дефлекторами 78. Также ввиду ориентации вниз дефлекторы 78 отклоняют сушильный газ вниз, когда он входит в вертикальный проход, а затем отклоняют насыщенный влагой сушильный газ вверх, когда он удаляется. Поскольку дефлекторы 78 заставляют сушильный газ двигаться таким образом, существует пониженная тенденция захвата пылевых частиц осушающим газом и посредством этого удаления из транспортера 52. Кроме того, следует понимать, что дефлекторы 78 действуют как скребки, достаточные для транспортировки крупных материалов, как, например, пеллеты торфа верховых болот или кора, но скребки 68, которые больше вытянуты поперек вертикального прохода, лучше подходят для транспортировки управляемым образом таких материалов, как, например, гудрон.

Пластина 80 непосредственно над пластиной 70 имеет нижний фланец 82 (аналогичный фланцу 74 пластины 70). Дефлектор 84 проходит вниз от фланца 82 (когда пластина 80 перемещается вдоль вертикального прохода) и закрывает пространство между соседними фланцами 72, 82 пластин 70, 80. Дефлектор 84, таким образом, служит для предотвращения заклинивания транспортируемого материала между пластинами 70, 80 и уменьшает просачивание пыли между фланцами 72, 82.

Пластины прикреплены к бесконечным цепям 88, 90, которые выполнены из плоских звеньев (как показано на фиг.6), подходящих для перемещения вдоль зубьев звездочек 58. На фиг.6 показана соединяющая конструкция звеньев цепи, которую используют известным образом для прикрепления пластин к звеньям цепи.

Подающий транспортер 92, расположенный на верхнем конце транспортера 52 и прикрепленный к опорной раме 50 любым подходящим образом, служит для распределения высушиваемого материала по вертикальному проходу между лентами 54, 56. Подающий транспортер 92 содержит бункер 94 с открытой верхней поверхностью, где может быть принят высушиваемый материал, как из обычного транспортера. Червячная передача 98, заключенная внутри стального корпуса 100, служит для распределения материала, принимаемого в бункере 94, по вертикальному проходу.

Корпус 100 показан на фиг.2, 3 и 7. Корпус 100 содержит лоток 102 по существу U-образного поперечного сечения (как на фиг.2), закрывающую пластину 104 и торцевую пластину 106, которые могут быть скреплены болтами вместе любым подходящим образом, чтобы обеспечить защитное ограждение, вдоль которого червячная передача 98 может перемещать высушиваемый материал.

Лоток 102 имеет продольно направленное отверстие 108, через которое высушиваемый материал может проходить в транспортер 52 (по существу управляемым образом) с одновременным перемещением горизонтально посредством червячной передачи 98. Отверстие 108 имеет длину, соответствующую по существу ширине лент 54, 56 так, что материал может распределяться по всей ширине вертикального прохода.

Пара направляющих пластин 114 проходит вниз из лотка 102, по одной на каждой стороне отверстия 108, по существу параллельно друг другу для направления высушиваемого материала в транспортер 52. Направляющие пластины 114 немного наклонены друг к другу, а наиболее нижние краевые участки расположены с таким промежутком, что направляющие пластины 114 могут практически проходить по существу в транспортер 52 (как будет видно на фиг.2). Предпочтительно между лентами 54, 56 и направляющими пластинами 114 обеспечивают промежуток определенного размера, чтобы избежать контакта между направляющими пластинами 114 и скребками 68 в процессе работы.

На практике отсутствует необходимость в выполнении лотка 102 U-образного поперечного сечения, и для облегчения конструкции может быть предпочтительна по существу прямоугольная форма. При необходимости продольное отверстие, обеспеченное в нижней части такого лотка, может быть выполнено в виде нескольких выровненных отверстий, каждое из которых выполнено со скользящим затвором для регулирования размера отверстия. Если нижняя часть лотка является плоской (как у прямоугольного лотка), каждый затвор может быть выполнен из стальной пластины с фланцем, изогнутым с одного его концевого участка (для использования при скольжении стальной пластины поперек одного из отверстий), а два свисающих выступа могут быть обеспечены в нижней части корпуса для приема расположенных напротив друг друга боковых краевых участков стальной пластины для удерживания пластины, а также для направления ее скользящего перемещения. Затворы, сконструированные таким образом, могут быть использованы для ограничения скорости, с которой материал подается на транспортер 52, и для изменения распределения материала, подаваемого на транспортер 52.

Работа подающего транспортера 92 предпочтительно регулируется посредством концевого переключателя 116 с датчиком перемещения, который показан на фиг.7. Функция концевого переключателя 116 с датчиком перемещения заключается в том, чтобы обеспечить, что в транспортер 52 не подается избыточное количество материала. Для этого концевой переключатель 116 с датчиком перемещения электрически соединен с электродвигателем 118 и управляет работой электродвигателя 118 (показан на фиг.3), который приводит в действие червячную передачу 98.

Концевой переключатель 116 с датчиком перемещения установлен на торцевой пластине 106 корпуса 100.

Концевой переключатель 116 с датчиком перемещения включает в себя микропереключатель 120, приводимый в действие плунжером 122, и пластину 124, которая поворачивается вокруг шарнира 126, прикрепленного к концевой пластине 106. Пластина 124 отклоняется материалом, подаваемым через отверстие 108 посредством червячной передачи 98, и при отклонении таким образом нажимает на плунжер 122 микропереключателя 120. Плечо рычага 128 проходит через отверстие 130 в торцевой пластине 106 и поддерживает противовес 132. Противовес 132 гарантирует, что плунжер 122 не прижимается пластиной 124 до тех пор, пока на верхнем конце транспортера 52 не возникнет некоторое заданное количество накопленного материала. На практике подходящий выбор массы для противовеса 132 будет принципиально зависеть от типа материала, который находится на сушке, в целом увеличивая плотность материала. В качестве альтернативы пружина может быть установлена между пластиной 124 и торцевой пластиной 106 для смещения пластины 124 от микропереключателя 120.

Когда плунжер 122 нажимается, движение электродвигателя 118 останавливается. Следовательно, дополнительный материал не подается в транспортер 52 до тех пор, пока не будут устранены какие-либо запасы, которые возникли на верхнем конце транспортера 52. Концевой переключатель 116 с датчиком перемещения также предпочтительно соединяют с транспортером, который загружает подающий транспортер 92 так, что в бункер 94 дополнительный материал не подается.

Разгрузочный транспортер 134 (показан на фиг.2 и 3) прикреплен к опорной раме 50 на нижнем конце транспортера 52. Разгрузочный транспортер 134 расположен непосредственно под вертикальным проходом для приема и перемещения в сторону материала, высушенного сушильным аппаратом 12.

Разгрузочный транспортер 134 имеет конструкцию, аналогичную конструкции подающего транспортера 92. Разгрузочный транспортер 134 содержит червячную передачу 136, расположенную в желобообразном корпусе 138 (верхняя сторона которого открыта для принимаемого материала из сушильного аппарата 12). Электродвигатель 140 (показан на фиг.3) вращает червячную передачу 136 для продвижения высушенного материала в направлении разгрузочного бункера, откуда его можно перемещать любым из множества средств.

Отсутствует необходимость в регулировании работы разгрузочного транспортера 134 каким-либо типом переключателя с датчиком перемещения; червячную передачу 136 необходимо просто выполнить с возможностью вращения со скоростью, достаточной, чтобы гарантировать, что перемещается весь материал, потенциально подаваемый в желобообразный корпус 138.

Конструкция, установка и работа канальной системы сушильного аппарата будет описана ниже со ссылкой главным образом на фиг.2, 3 и 4. Как будет понятно из фиг.2, сушильный аппарат 12 содержит четыре, по существу, идентичных впускных канала 144, 146, 148, 150 и четыре, по существу, идентичных выпускных канала 152, 154, 156, 158, расположенных попарно, как показано.

Данные каналы установлены внутри бесконечных лент, как видно на фиг.2, при этом по существу только впускное и выпускное отверстия проходят из лент. Движение осушающего воздуха в два обычных канала и из них на фиг.4 обозначено стрелками. Предпочтительно конкретная конфигурация каналов является такой, что две пары впускных-выпускных каналов (пара 144, 158 и пара 148, 154) направляют осушающий воздух в первом направлении по вертикальному проходу, а остальные две пары (пара 146, 156 и пара 150, 152) направляют осушающий воздух в противоположном направлении, гарантируя посредством этого, что транспортируемый материал имеет тенденцию к равномерному высыханию с каждой стороны канала.

Пара подающих и выпускных каналов 150, 152 (конструкция которых и относительная ориентация являются обычными для всех каналов) лучше проиллюстрированы на виде сверху, показанном на фиг.4. Каналы 150, 152 могут быть выполнены в основном из листового металла и предпочтительно являются по существу идентичными по конструкции. Предпочтительно впускное отверстие 160 подающего канала 150 приблизительно на 50% больше, чем выпускное отверстие 162 выпускного канала 152 (с соответствующими изменениями в подборе размеров корпуса каналов), для отображения того, что горячий воздух, подаваемый в транспортер 52, будет значительно охлаждаться и сжиматься перед его выпуском из сушильного аппарата 12.

Подробно будет описан только выпускной канал 152, поскольку остальные каналы предпочтительно имеют по существу идентичную конструкцию. Выпускной канал 152 имеет два отверстия. Одно такое отверстие находится в выпускном канале 162, а второе представляет собой открытую поверхность (отдельно не обозначена), которая проходит по существу сверху вниз выпускного канала 152. Когда сушильный аппарат 12 находится в собранном виде, открытая поверхность предпочтительно расположена непосредственно смежно с одной стороны вертикального прохода, то есть, по существу, параллельно и смежно с вертикальной ветвью бесконечной ленты 54, образующей одну сторону вертикального прохода. Соответствующая поверхность подающего канала 150 аналогичным образом расположена рядом с вертикальной ветвью бесконечной ленты 56 напротив подающего канала 150. Таким образом, подающий канал 150 может подавать нагретый осушающий воздух с одной стороны вертикального прохода, а выпускной канал 152 может выпускать насыщенный влагой осушающий воздух на противоположной стороне.

Открытая поверхность выпускного канала 152 расположена по существу герметично относительно вертикальной ветви бесконечной ленты 54. В связи с этим уплотняющую полосу 166 (которая может быть выполнена с четырьмя длинами) прикрепляют посредством металлической удерживающей полосы (вместе с взрывной заклепкой или болтами) к внутренним поверхностям выпускного канала 152. Уплотняющая полоса 166 образует открытую поверхность и контактирует с внутренней поверхностью бесконечной ленты 52, как показано на фиг.5.

На фиг.5 торцевые стенки канальной системы были удалены, чтобы показать цепи, поддерживающие бесконечные ленты 54, 56, и, следовательно, на ней показана только верхняя ветвь уплотнительной полосы 166. Следует понимать, что в контексте механического устройства, такого как сушильный аппарат 12, будет трудно, если не невозможно, добиться совершенной герметичности, и что, где упоминается герметичность в данном описании, может быть допустимо просачивание воздуха, при условии что большая часть осушающего воздуха, подаваемого подающим каналом в вертикальный проход, выпускается через соответствующий выпускной канал.

Способ установки подающего и выпускного каналов 150, 152 является обычным для всех каналов сушильного аппарата 12. Каналы 150, 152 опираются на рамную конструкцию 50 посредством расположенных на противоположных сторонах установочных узлов, в общем обозначенных ссылочными позициями 172, 174. Установочные узлы 172, 174 являются по существу идентичными по конструкции, и, следовательно, только установочный узел 172 будет описан подробно.

Установочный узел 172 содержит удлиненную прямоугольную опорную плиту 176, которую прикрепляют болтами к опорной раме 50. Опорная плита 176 расположена, по существу, вертикально на опорной раме 50 и показана (частично) на фиг.2.

Канальчатый направляющий элемент 178 присоединяют болтами к опорной плите 176. Направляющий элемент 178 имеет, по существу, постоянное поперечное сечение (показано на виде сверху на фиг.4), образуя два канала 180, которые служат для направления цепей, несущих бесконечные ленты 52, 54.

Множество соединяющих фланцев приварено к направляющему элементу, а соответствующие соединяющие фланцы прикреплены к подающему и выпускному каналам 150, 152. Спаренные соединяющие фланцы имеют отверстия, которые могут быть расположены в совмещении и через которые может быть пропущен болт для того, чтобы прикрепить каналы 150, 152 к направляющему элементу 178 и опорной плите 176. Три пары соединяющих фланцев поддерживают каждый канал, при этом одна пара расположена в направлении к верхней части каждого канала, одна пара - в направлении к нижней части каждого канала и одна пара - по существу, посередине между двумя другими парами.

Основная работа сушильного аппарата 12 согласно предпочтительному варианту осуществления настоящего изобретения происходит следующим образом. Высушиваемый материал распределяют посредством подающего транспортера 92 по вертикальному проходу, образованному через транспортер бесконечными лентами 54, 56. Материал затем транспортируют через транспортер 52 посредством скребков 68 лент 54, 56 (которые предотвращают свободное падение материала через транспортер 52 под действием силы тяжести). Следует понимать, что в случае крупных материалов дефлекторы пластин, составляющих бесконечные ленты 54, 56, служат также в качестве скребков, транспортирующих материалы.

Нагретый осушающий воздух подается из любого подходящего источника (например, теплообменника 32 на фиг.1) в подающие каналы, затем подается подающими каналами в транспортируемый материал, а затем удаляется выпускными каналами. Выпускные каналы предпочтительно соединены канальной системой с воздушным насосом, который служит для втягивания насыщенного влагой осушающего воздуха в выпускные каналы; при этом разбрасывание пыли из сушильного аппарата 12 может быть значительно уменьшено за счет использования всасывания в качестве средства, посредством которого осушающий воздух втягивается из подающих каналов в вертикальный проход. Конкретная проиллюстрированная конфигурация подающих и выпускных каналов, то есть конфигурация, которая обеспечивает прохождение сушильного газа в противоположных направлениях по вертикальному проходу, является предпочтительной, потому что она вызывает более равномерное высушивание транспортируемого материала на обеих сторонах транспортера 52, как упомянуто выше.

Потеря пыли из сушильного аппарата 12 может быть снижена несколькими путями. Во-первых, осушающий воздух предпочтительно протягивают через сушильный аппарат 12 посредством всасывания, применяемого на выпускных каналах, вместо положительного давления, воздействующего на него во впускных каналах. Тенденция рассеивания пыли из транспортера 52 за счет этого значительно уменьшается. На практике объем и скорость, с которыми необходимо втягивать воздух из выпускных каналов (посредством воздушного насоса и т.п.), будет принципиально определяться исходя из содержания влаги в высушиваемом материале, скорости, с которой транспортируют материал, и температуры поступающего осушающего воздуха.

Во-вторых, канальчатый направляющий элемент 178 может быть выполнен с удлиненной поверхностью 192 (показана на фиг.4), которая располагается непосредственно рядом с боковой кромкой цепей, несущих бесконечные ленты 54, 56, для блокирования одной стороны вертикального прохода, уменьшая тем самым рассеивание пыли. (Аналогичная поверхность будет присутствовать на соответствующем направляющем элементе на противоположной стороне сушильного аппарата 12.) Следовательно, поверхность 192 предпочтительно располагают насколько возможно ближе к цепям бесконечных лент 54, 56, не создавая помехи для их перемещения. Для этого опорную плиту 176, которая поддерживает направляющий элемент 182, предпочтительно соединяют болтами с опорной рамой таким образом, чтобы расстояние между поверхностью 192 и бесконечными лентами 54, 56 можно было регулировать посредством соответствующей установки или извлечения шайб или накладок.

Как указано выше, захват пылевых частиц осушающим воздухом уменьшается за счет обеспечения отклоняющих воздух дефлекторов на пластинах, составляющих бесконечные ленты 54, 56. За счет направления вверх потока воздуха из транспортера 52 дефлекторы содействуют сохранению мелких частиц в транспортируемом материале вместо выпуска в выпускные каналы сушильного аппарата.

Система 194 управления сушильного аппарата согласно предпочтительному варианту осуществления схематично проиллюстрирована на фиг.8. Система 194 управления содержит два контура 196, 198 управления, которые соответствующим образом выдают управляющие сигналы электродвигателю 60, который приводит в действие транспортер 52, и электродвигателю 118, который приводит в действие подающий транспортер 92.

Контур 196 управления принимает задающий сигнал паровой нагрузки (например, из парогенератора 35 на фиг.1) на терминал 200. Контур 196 управления генерирует из него управляющий сигнал для транспортера, который прямо пропорционален задающему сигналу паровой нагрузки и который непосредственно изменяет скорость электродвигателя 60. Скорость транспортера 52, таким образом, изменяется непосредственно с задающим сигналом паровой нагрузки.

Кроме того, контур 196 управления принимает сигнал температуры от температурного датчика 202, расположенного в выпускном канале 158. Управляющий сигнал транспортера затем уменьшается по величине в соответствии с сигналом, пропорциональным превышению сигнала температуры над заданным задающим сигналом температуры, генерируемым контуром 196 управления. Таким образом, если транспортируемый материал чрезмерно влажный, температура насыщенного влагой сушильного газа в выпускном канале 158 будет иметь тенденцию к уменьшению от некоторой заданной исходной температуры (например, 210°F, когда высушиваемый материал представляет собой древесную кору) и транспортер 52 будет замедляться контуром 196 управления для обеспечения возможности более основательной сушки.

При необходимости в подающем канале 144 может быть расположен второй температурный датчик 204 для определения температуры поступающего осушающего воздуха. Контур 196 управления может затем генерировать сигнал разницы температур, отображающий перепад температур, возникающий в осушающем воздухе, и, следовательно, более точно указывающий содержание влаги транспортируемого материала и степень, с которой тепло теряется с испарениями. Управляющий сигнал транспортера может затем быть уменьшен по величине в соответствии с сигналом, пропорциональным превышению сигнала разницы температур над некоторым заданным задающим сигналом разницы температур. Транспортер 52, таким образом, будет замедляться контуром 196 управления для повышения величины, до которой транспортируемый материал высыхает до тех пор, пока между подающим и выпускным каналами 144, 158 не установится заданный сигнал разницы температур.

Контур 198 управления принимает от контура 196 управления управляющий сигнал транспортера и масштабирует этот сигнал для выдачи управляющего сигнала подающего транспортера, который изменяет скорость работы электродвигателя 118. Контур 198 управления также принимает сигналы давления от датчика 206 высокого давления, расположенного в подающем канале 144, и низкого давления 208 - в выпускном канале 158. Контур 198 управления генерирует из них сигнал разницы давлений, указывающий разницу давлений между подающим и выпускным каналами 144, 158. Затем контур 198 управления уменьшает управляющий сигнал подающего транспортера на величину, пропорциональную превышению сигнала разницы давлений над некоторым заданным задающим сигналом разницы давлений. Поскольку сигнал разницы давлений будет указывать плотность уплотнения высушиваемого материала в транспортере 52, работа подающего транспортера 92 будет замедляться, когда избыточные количества материала, количества, которые не могут быть адекватно высушены, подаются в транспортер 52.

Работа переключателя 116 с датчиком перемещения была описана выше. Когда концевой переключатель 116 с датчиком перемещения приводится в действие, указывая, что материал в верхней части транспортера 52 создает закупоривание, предпочтительно контур 198 управления просто прекращает работу электродвигателя 118 и подающего транспортера 92.

Выше был описан предпочтительный вариант осуществления сушильного аппарата, сконструированного согласно изобретению, и следует понимать, что в описанном предпочтительном варианте осуществления могут быть выполнены различные изменения, не выходящие за рамки объема или сущности настоящего изобретения.

Реферат

Изобретение относится к сушильному аппарату для сушки топливных материалов, таких как древесная кора, древесные стружки, гудрон, бытовые отходы, торф верховых болот и т.п. В предпочтительном варианте осуществления сушильный аппарат содержит транспортирующие средства для транспортировки высушиваемого материала вдоль по существу вертикального прохода, проходящего между верхним концом транспортирующего средства, где материал принимают, и нижним концом транспортирующего средства, где материал выпускают, и направляющие средства для направления нагретого сушильного газа по вертикальному проходу для удаления влаги из материала при транспортировке материала вдоль вертикального прохода, причем направляющие средства содержат подающее канальное средство для использования при подаче сушильного газа в транспортирующее средство на одной стороне вертикального прохода, и выпускное канальное средство для отвода сушильного газа из транспортирующего средства на другой стороне вертикального прохода, при этом транспортирующие средства содержат первую и вторую бесконечные ленты, причем первая лента имеет по существу вертикальную первую ветвь, которая образует одну сторону вертикального прохода, а вторая лента имеет по существу вертикальную вторую ветвь, по существу параллельную первой вертикальной ветви, которая образует другую сторону вертикального прохода, при этом каждая лента несет множество скребков, которые служат для транспортировки высушиваемого материала вдоль вертикального прохода, при этом первая и вторая бесконечные ленты синхронизированы так, что скребки перемещаются через вертикальный прох

Формула

транспортирующие средства для транспортировки высушиваемого материала вдоль, по существу, вертикального прохода, проходящего между верхним концом транспортирующего средства, где материал принимают, и нижним концом транспортирующего средства, где материал выпускают; и

направляющие средства для направления сушильного газа по вертикальному проходу для удаления влаги из материала при транспортировке материала вдоль вертикального прохода, причем направляющие средства содержат подающее канальное средство для использования при подаче сушильного газа в транспортирующее средство на одной стороне вертикального прохода, и выпускное канальное средство для отвода сушильного газа из транспортирующего средства на другой стороне вертикального прохода,

при этом транспортирующие средства содержат первую и вторую бесконечные ленты, причем первая лента имеет, по существу, вертикальную первую ветвь, которая образует одну сторону вертикального прохода, а вторая лента имеет, по существу, вертикальную вторую ветвь, по существу, параллельную первой вертикальной ветви, которая образует другую сторону вертикального прохода, при этом каждая лента несет множество скребков, которые служат для транспортировки высушиваемого материала вдоль вертикального прохода,

при этом первая и вторая бесконечные ленты синхронизированы так, что скребки перемещаются через вертикальный проход попарно, причем каждая пара скребков образована скребком первой бесконечной ленты и скребком второй бесконечной ленты, расположенных бок о бок так, что вертикальный проход, по существу, блокируется каждой парой скребков, тем самым ограничивая перемещение материала вдоль вертикального прохода быстрее, чем скребки.

подающее канальное средство образует первую открытую поверхность, смежную с первой вертикальной ветвью, при этом первая открытая поверхность выполнена с возможностью подачи сушильного газа через первую вертикальную ветвь к одной стороне вертикального прохода; а

выпускное канальное средство образует вторую открытую поверхность, смежную со второй вертикальной ветвью, причем вторая открытая поверхность выполнена с возможностью приема насыщенного влагой отводимого сушильного газа через вторую вертикальную ветвь, с другой стороны вертикального прохода.

первое уплотнительное средство, расположенное вокруг первой открытой поверхности подающего канального средства, при этом первое уплотнительное средство уплотняет первую вертикальную ветвь относительно первой открытой поверхности для предотвращения смешивания нагретого сушильного газа с атмосферным воздухом между первой открытой поверхностью подающего канального средства и первой вертикальной ветвью; и

второе уплотнительное средство, расположенное вокруг второй открытой поверхности выпускного канального средства, причем второе уплотнительное средство уплотняет вторую вертикальную ветвь относительно второй открытой поверхности для предотвращения смешивания насыщенного влагой сушильного газа с атмосферным воздухом между второй открытой поверхностью выпускного канального средства и второй вертикальной ветвью.

корпус подающего транспортера, имеющий первый концевой участок, где высушиваемый материал может быть принят, второй концевой участок и отверстие, проходящее вдоль нижней части корпуса подающего транспортера между первым и вторым концевыми участками, при этом отверстие в корпусе подающего транспортера, по существу, выровнено с верхней частью вертикального прохода; и

червячную передачу, выполненную с возможностью вращения в корпусе подающего транспортера для перемещения материала, принятого на первом концевом участке, ко второму концевому участку, посредством чего, материал распределяется вдоль отверстия в нижней части корпуса подающего транспортера и падает под действием силы тяжести в транспортирующее средство.

переключающий элемент, выполненный с возможностью осуществления переключательной функции при механическом приведении в действие; элемент привода, шарнирно соединенный со вторым концевым участком корпуса под червячной передачей и установленный с возможностью поворота относительно переключающего элемента посредством материала, падающего из отверстия в корпусе подающего транспортера рядом со вторым концевым участком, тем самым приводя в действие переключатель; и

средство для смещения элемента привода от переключающего элемента, посредством чего заданное количество материала должно накапливаться на элементе привода до приведения в действие переключающего элемента.

первый датчик давления для выдачи первого сигнала давления, указывающего давление газа в выпускном канальном средстве;

второй датчик давления для выдачи второго сигнала давления, указывающего давление газа в подающем канальном средстве; и

средства управления подающего транспортера для определения из первого и второго сигналов давления, когда разница давлений между подающим и выпускным канальными средствами превышает заданный уровень, при этом средства управления подающего транспортера функционально соединены с подающим транспортером для уменьшения скорости, с которой подающий транспортер распределяет материал по верхней части вертикального прохода, когда разница давлений превышает заданный уровень.

Комментарии