Способ и машина для изготовления пневматических шин и пост вулканизации такой машины - RU2132777C1

Код документа: RU2132777C1

Чертежи

Описание

Предлагаемое изобретение относится к процессу изготовления пневматических шин из резины. Известно, что процесс изготовления пневматических шин содержит обычно предварительные этапы подготовки полуфабрикатов и обязательно включает этап сборки пневматической шины и этап ее вулканизации.

Этап сборки состоит в наложении друг на друга различных компонентов данной пневматической шины в надлежащем порядке и последовательности, определяемыми архитектурой изготавливаемой пневматической шины. В результате сборки получают изделие, которое называют обычно сырой шиной.

Цель следующего за сборкой этапа вулканизации состоит в том, чтобы зафиксировать или "заморозить" данную пневматическую шину в ее окончательной форме. Для достижения этой цели используют соответствующую пресс-форму и подвергают в ней сырую резину воздействию некоторого давления формования, определенно превышающего нормальное атмосферное давление, причем в процессе этого формования сырой резине передается путем повышения температуры данной сырой шины тепловая энергия, необходимая для осуществления реакции вулканизации.

Процесс вулканизации осуществляется по определенному закону, установить который для специалиста в данной области техники не составляет особенного труда. Этот закон выражается в той или иной продолжительности периода времени, в течение которого вулканизируемая пневматическая шина выдерживается при заданном уровне температуры, обычно постоянном, причем все это время данная шина выдерживается под упомянутым выше давлением формования с тем, чтобы исключить образование газовых пузырьков в недрах сырой резины и обеспечить высококачественное выдерживание окончательной формы изделия.

На заводах по производству пневматических шин имеются цеха, предназначенные для сборки шин. В этих цехах получают сырые пневматические шины, которые затем передаются в специализированные цеха, предназначенные для вулканизации этих шин. В результате возникает поток движения сырых пневматических шин между цехами. Это движение оказывается причиной значительной непогашенной задолженности производства. Американским патентом US 4877468 уже была предложена напряженная поточная организация, которая позволяет координировать транспортировочные потоки между различными цехами шинного производства. Однако, в такой сложной производственной системе, какой является производство пневматических шин, работа этой системы остается слишком сильно зависимой от отказов или неисправностей, затрагивающих только один элемент технологического цикла. Промышленная практика показывает, что необходимо располагать буферными запасами для того, чтобы без особенных затруднений преодолевать кратковременные выходы из строя одного из элементов сложного производства.

Техническая задача данного изобретения состоит в том, чтобы существенно упростить схему и порядок взаимодействия элементов в производстве пневматических шин. Для этого данное изобретение предлагает действительно тесно взаимосвязать между собой этапы сборки и вулканизации пневматических шин и сконденсировать определенным образом процесс их изготовления, давая возможность отказаться от использования всяких буферных запасов или складов.

Другая задача предлагаемого изобретения состоит в том, чтобы упростить установку на заводе средств изготовления пневматических шин и сделать ее более рациональной.

В соответствии с данным изобретением способ изготовления пневматических шин из резины содержит этап сборки шины, вслед за которым осуществляется этап формования и вулканизации, после чего следует этап извлечения готовой шины из формы, причем на этапе вулканизации используется пресс-форма, по меньшей мере, частично придающая данной пневматической шине ее окончательную форму. Эта упомянутая выше пресс-форма образована несколькими отделяемыми друг от друга элементами, причем по меньшей мере один из этих элементов образует демонтируемую в радиальном направлении опору, формирующую в рабочем состоянии в процессе сборки данной пневматической шины стабильную или устойчивую поверхность вращения. Эта опора в процессе изготовления пневматической шины используется начиная с этапа сборки и до этапа вулканизации.

Процесс изготовления пневматической шины содержит следующие основные этапы.

1. Подать и установить в заданном положении опору на рабочем месте сборки пневматической шины, а также придать этой опоре первоначальную конфигурацию, используемую в процессе сборки шины.

2. Подать последовательно и, по меньшей мере, частично на упомянутую выше опору, принимая ее в качестве шаблона для сборки, все компоненты данной пневматической шины в том порядке и на те места, которые определяются архитектурой или строением этой пневматической шины.

3. Переместить упомянутую выше опору на пост вулканизации.

4. Закрыть пространство формовки пневматической шины и приступить к осуществлению ее вулканизации путем воздействия повышенной температуры и давления в течение периода времени, определяемого законом вулканизации данной пневматической шины.

5. Извлечь пневматическую шину из формы. Эта операция включает демонтаж упомянутой выше опоры для того, чтобы освободить пневматическую шину.

После этого перечисленные выше этапы снова повторяются, и таким образом осуществляется переход к изготовлению другой пневматической шины.

Используемые в приведенном ниже описании выражения "жесткая форма" или "жесткая опора" следует понимать в том смысле, что эта форма или эта опора сопротивляется деформации скорее как железо, чем как резина. Однако, само собой разумеется, поскольку жесткость представляет собой относительное понятие, предлагаемое изобретение не исключает того, что рассматриваемые форма или опора могут подвергнуться незначительным деформациям. Выражение "демонтируемая опора" обозначает в самом общем смысле опору, которая является либо демонтируемой или складываемой, либо может подвергаться любой трансформации формы, конечная цель которой состоит в том, чтобы эта опора не мешала снятию и удалению уже вулканизированной пневматической шины. В процессе выполнения операции извлечения пневматической шины из формы демонтаж опоры имеет место в радиальном направлении, что предполагает, что движение опоры по отношению к пневматической шине содержит движения, выполняемые в радиальном направлении.

Под выражением "сплошная поверхность" следует понимать единую поверхность. Именно эта сплошная поверхность служит исходной основой для изготовления пневматической шины. Разумеется, это не исключает того, что некоторые инструменты, подающие компоненты данной пневматический шины на сборку, несут эти компоненты на поверхностях, которые приближают опору для присоединения компонентов пневматической шины друг к другу. Под выражением "стабильная поверхность" понимается такая поверхность, геометрия которой не изменяется сколько-нибудь заметно в результате выполнения операций наложения компонентов данной пневматической шины. Например, если одна из этих операций содержит обкатку, упомянутая выше стабильная поверхность должна обеспечивать возможность выполнения этой обкатки.

В соответствии с одним из возможных вариантов практической реализации предлагаемого изобретения после вулканизации и перед началом изготовления другой пневматической шины упомянутая опора охлаждается с тем, чтобы довести ее температуру до уровня, существенно превышающего температуру окружающей среды, но более низкого, чем некоторое пороговое значение температуры, выше которого развивается реакция вулканизации. Величина этого порогового значения температуры зависит от используемой в данном случае системы вулканизации.

В соответствии с данным изобретением применяется технология сборки пневматической шины на опоре, определяющей внутреннюю или наружную форму данной пневматической шины. При использовании данного изобретения период времени, необходимый для сборки пневматической шины, а затем и для доведения собранной сырой шины до условий, обеспечивающих осуществление ее вулканизации, относительно короток. Фиксируя упомянутое выше пороговое значение на температуре порядка 130oC, можно считать, что процесс вулканизации не начинается до введения сырой пневматической шины на пост вулканизации.

Преимущество, которое позволяет снизить эту температуру до еще более низкого уровня, например до уровня, находящегося в диапазоне от 80oC до 110oC, состоит в том, что осуществляется содействие адгезии первого слоя сырой резины, которой покрывается опора на посту сборки на начальном этапе сборки данной пневматической шины, в частности, если эта опора представляет собой гладкий сердечник, определяющий форму внутренней полости данной пневматической шины.

Время, необходимое на сборку пневматической шины, зависит от выбранных для осуществления этой сборки средств. С тем, чтобы иметь возможность надлежащим образом координировать циклы сборки сырой пневматической шины и ее вулканизации, можно использовать способ в соответствии с предлагаемым изобретением, задействуя несколько форм одновременно. Если используемый в данном случае закон вулканизации таков, что он приводит к времени вулканизации, более продолжительному, чем время, необходимое для сборки сырой пневматической шины, можно в предпочтительном варианте использовать пост вулканизации, принимающий несколько форм с шинами одновременно и связанный с постом сборки, обеспечивающим сборку только одной пневматической шины за раз. Например, если пост вулканизации может принять одновременно три формы с собранными сырыми пневматическими шинами, то в первом приближении период времени, потребный для осуществления процессов вулканизации, может быть в три раза более продолжительным, чем период времени, потребный для сборки такой пневматической шины /без учета влияния времени транспортировки форм между соответствующими постами на общую продолжительность технологического цикла/.

В соответствии с одним из возможных способов практической реализации предлагаемого изобретения упомянутая выше опора представляет собой демонтируемый сердечник, позволяющий определить внутреннюю поверхность изготавливаемой пневматической шины. На этот сердечник накладываются различные компоненты пневматической шины. В этом случае способ содержит следующие этапы: закрытие наружной части формы вокруг сырой пневматической шины, собранной на упомянутом сердечнике; подача к наружной части формы и к упомянутому сердечнику тепловой энергии, необходимой для осуществления реакции вулканизации сырой резины; открытие наружной части формы; демонтаж и извлечение жесткого сердечника из внутренней части данной пневматической шины для ее отделения от этого сердечника и удаление пневматической шины; восстановление сердечника, служащего опорой для сборки следующей пневматической шины.

В этом случае для наиболее полного использования преимуществ предлагаемого изобретения в предпочтительном варианте используется, по меньшей мере, один дополнительный сердечник для каждой внешней формы с тем, чтобы иметь возможность собирать одну пневматическую шину (этап 2 описанного выше способа) в то время, когда другая пневматическая шина находится в фазе вулканизации (этап 4 описанного выше способа). Это позволяет обеспечить достаточно высокий коэффициент использования форм.

В тех случаях, когда используется принцип вулканизации в жесткой форме, содержащей внешнюю форму и сердечник, как это описано в европейском патенте EP-0242840, с тем, чтобы иметь возможность использовать независимо друг от друга несколько сердечников вместе с несколькими внешними формами, следует выдерживать весьма жесткие допуски на изготовление этих деталей для того, чтобы объем формования пневматической шины оставался строго постоянным. В случае необходимости можно несколько расширить допуски на изготовление этих деталей, используя, по меньшей мере, два сердечника на одну внешнюю форму и всегда соблюдая одни и те же соединения или сочетания внешней формы с двумя соответствующими ей сердечниками.

Данное изобретение предлагает также машину для изготовления пневматических шин, содержащую, по меньшей мере, одну опору, образующую в конфигурации, используемой для сборки пневматической шины, поверхность вращения, представляющую сплошную или непрерывную форму, близкую к конечной форме изготовления пневматической шины, причем упомянутая выше опора выполнена складываемой в радиальном направлении. Эта опора используется в качестве исходной поверхности для изготовления упомянутых выше пневматических шин от начала сборки и до вулканизации. Предлагаемая данным изобретением машина содержит пост сборки пневматической шины, содержащий средства для захвата и удерживания опоры и средства для формирования сырой пневматической шины путем наложения на это основание или опору различных компонентов шины в порядке и на места, определяемые строением или архитектурой данной пневматической шины; пост вулканизации; средства для обеспечения складывания упомянутой выше опоры в радиальном направлении; средства для транспортировки опоры между различными постами данной машины.

В соответствии с другим аспектом данное изобретение предлагает машину для изготовления пневматических шин, содержащую, по меньшей мере, одну опору, образующую в конфигурации, используемой для сборки пневматической шины, поверхность вращения, заключенную между двумя границами, отстоящими друг от друга в осевом направлении на некоторое постоянное расстояние. Эта поверхность имеет сплошную или непрерывную форму, близкую к конечной форме изготовления пневматической шины, причем упомянутая выше опора используется в качестве исходной поверхности для изготовления пневматической шины от начала ее сборки и до вулканизации. Упомянутая выше машина содержит примыкающие друг к другу и установленные на одном и том же основании: пост сборки пневматической шины, содержащий средства, предназначенные для захвата и удержания опоры и средства формирования сырой пневматической шины путем наложения на эту опору различных ее компонентов в порядке и на места, определяемые строением или архитектурой данной пневматической шины; пост вулканизации, а также содержит средства, предназначенные для транспортировки опоры между различными постами.

В данном описании предлагаемого изобретения выражение "форма, близкая к конечной форме" означает, что вплоть до извлечения из пресс-формы упомянутая выше опора не сообщает данной пневматической шине в процессе ее изготовления никакого движения структуры в целом, кроме, в случае необходимости, небольшого расширения на этапе формования и вулканизации. Другими словами, на этапе сборки пневматической шины эта опора не совершает никакого движения, тогда как в начальной фазе этапа вулканизации опора может в случае необходимости быть наделена небольшим движением с амплитудой, которая во всех случаях имеет величину, меньшую, чем толщина компонентов, уложенных на данную опору.

Одно из преимуществ концепции, предлагаемой данным изобретением, состоит в том, что она обеспечивает возможность полностью смонтировать такую машину и проверить ее функционирование на специализированном рабочем месте, оборудованном для монтажа таких машин. Когда данная машина собрана и доведена до готовности к эксплуатации, она может быть перевезена на завод по изготовлению пневматических шин, где эта машина может вступить в производственный процесс непосредственно или всего лишь после нескольких присоединений или установки модулей и/или простого ввода в эксплуатацию, что не исключает в случае необходимости установку нескольких периферийных органов. Это в наибольшей степени относится к машине, содержащей различные технологические посты, расположенные на одном основании, причем транспортировка такой машины даже в состоянии полной готовности к функционированию оказывается возможной и не вызывает затруднений.

Предлагаемая концепция позволяет также построить весьма компактную машину, способную обеспечить одновременно сборку и вулканизацию пневматических шин. До появления данного изобретения использовались только индивидуальные машины, предназначенные для сборки шин и предлагаемые многочисленными изготовителями таких машин, или поточные линии сборки, в которых сборочные барабаны циркулируют перед различными органами монтажа компонентов пневматической шины, как это описано, например, в американском патенте US 3281304. При любом подходе, используемом для реализации заданного объема производства, совокупность технологического оборудования занимает примерно одинаковую площадь производственных помещений. Использование же предлагаемого изобретения позволяет весьма существенно, то есть примерно на 75%, уменьшить занимаемую площадь производственных помещений при том же объеме производства пневматических шин.

В соответствии с предпочтительным способом практической реализации предлагаемого изобретения машина для изготовления пневматических шин содержит пост, предназначенный для манипуляций с опорой. Посты изготовления сырой пневматической шины, монтажа и демонтажа опоры и вулканизации в предпочтительном варианте выстроены в линию на общем для всех этих постов основании. Транспортировочные средства предпочтительно устроены таким образом, чтобы перемещать опору тогда, когда ее ось занимает горизонтальное положение, обеспечивая движение между постами в направлении, параллельном оси опоры. Это позволяет обеспечить максимально возможную компактность данной машины.

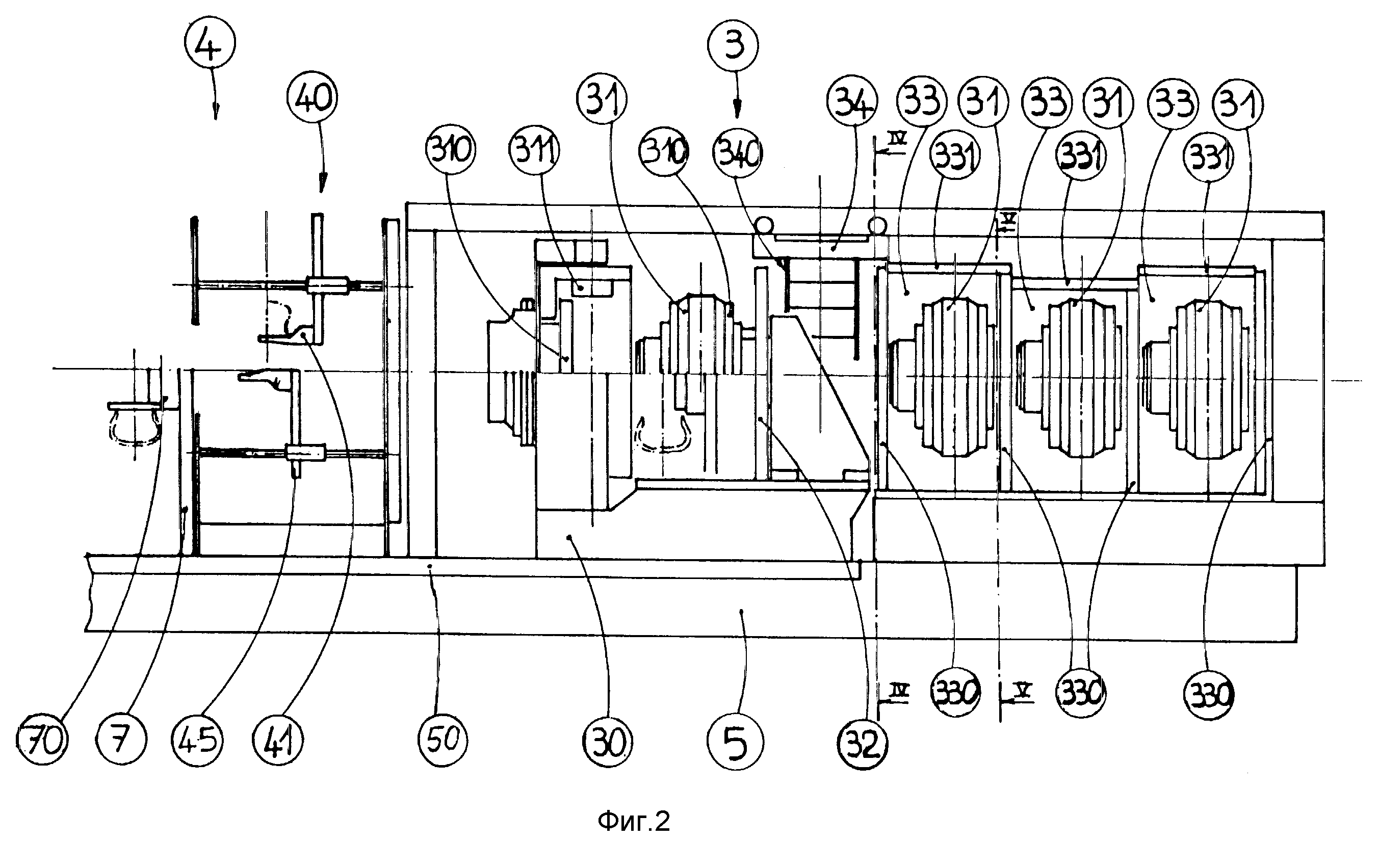

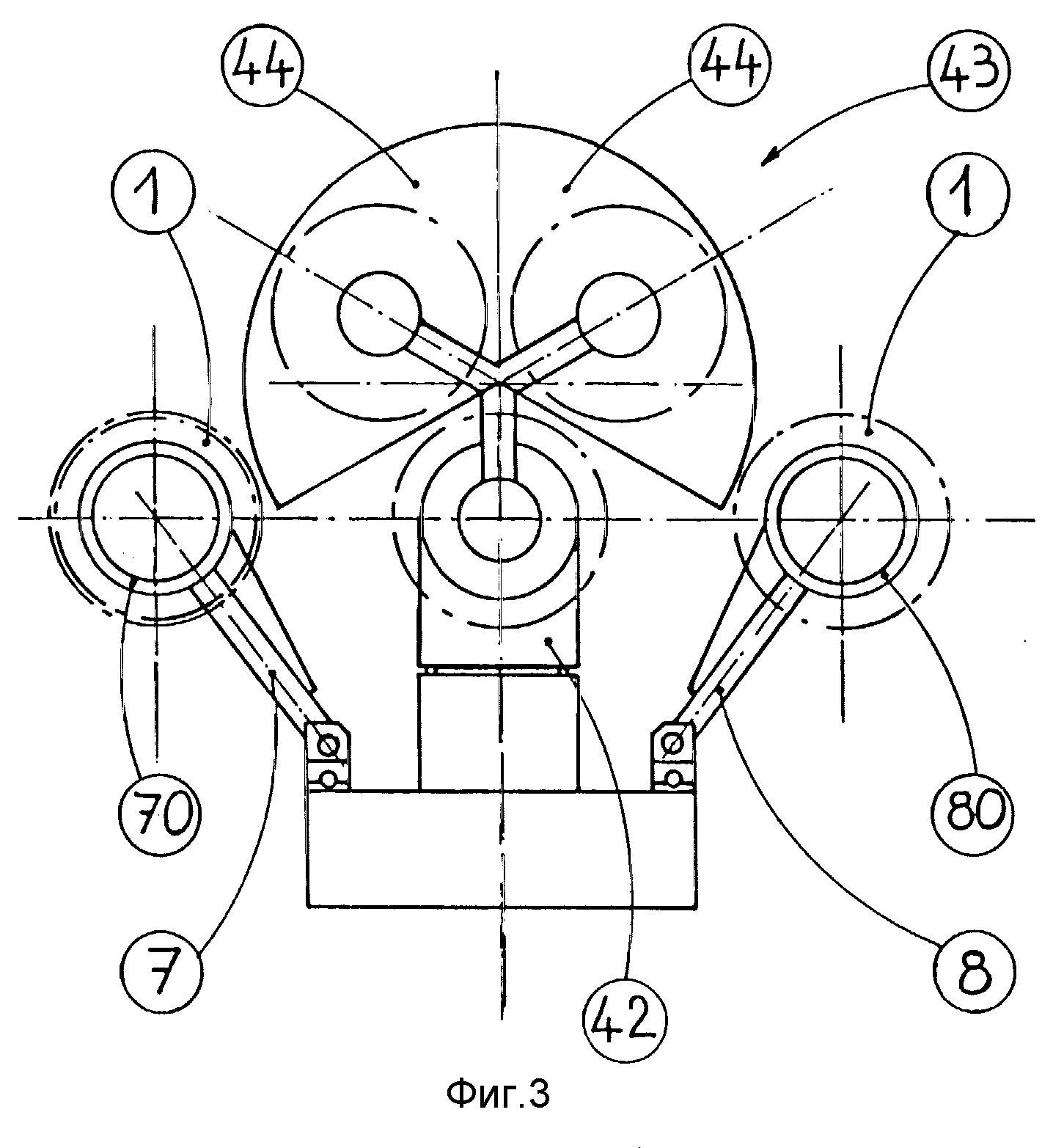

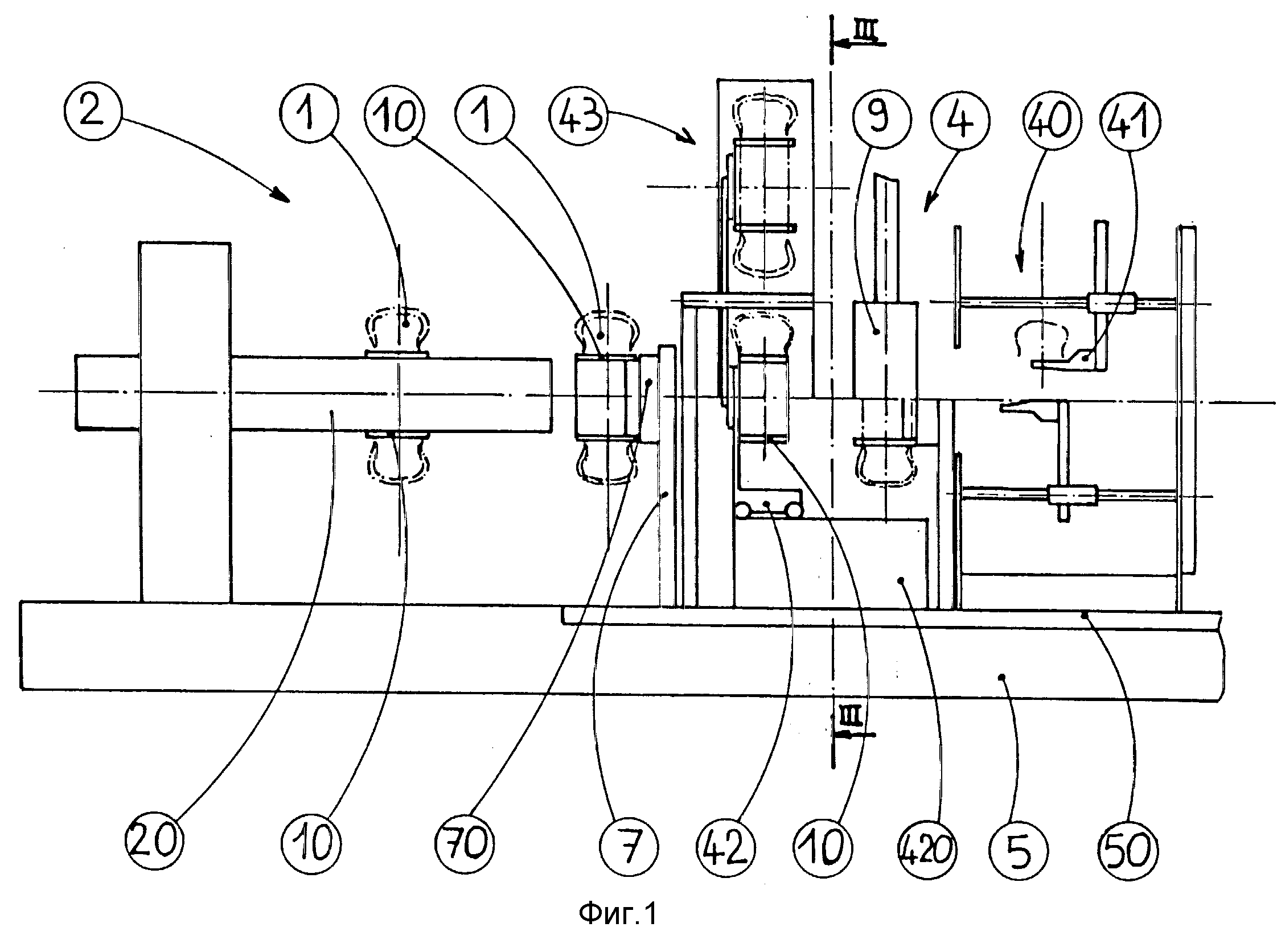

На фиг. 1 представлен вид спереди, частично показывающий машину в соответствии с предлагаемым изобретением; на фиг. 2 - вид, дополняющий картину, показанную на фиг. 1; на фиг. 3 - сечение по линии III/III, показанной на фиг. 1; на фиг. 4 - сечение по линии IV/IV, показанной на фиг. 2; на фиг. 5 - сечение по линии V/V, показанной на фиг. 2.

Чертежи, представленные на фиг. 1 и фиг. 2, частично перекрывают друг друга с тем, чтобы более наглядно представить данную машину во всей ее совокупности. Сердечник 1 представлен в различных местах машины. При этом речь не обязательно должна идти о различных сердечниках. Речь в данном случае может идти об одном и том же сердечнике, показанном в различных положениях, или о нескольких сердечниках в зависимости от того, сколько этих сердечников используется в данной машине. Эти сердечники изображены либо несущими на себе пневматическую шину или заготовку пневматической шины, что схематически показано двойными линиями профиля данного сердечника, либо свободными от пневматической шины или ее заготовки. Кроме того, в некоторых местах представлены различные конфигурации соответствующих элементов машины ниже и выше ее продольной осевой линии. Это сделано для того, чтобы показать состояние машины на различных последовательных этапах процесса изготовления пневматической шины.

Пост сборки пневматической шины 2, пост манипуляции с опорой 4, называемый в рамках данного примера более просто постом сердечника, и пост вулканизации 3 смонтированы на общем основании 5. Каждый из упомянутых выше постов образован одним или несколькими модулями, закрепленными на упомянутом основании 5.

Циркуляция одного или нескольких сердечников между различными постами данной машины обеспечивается при помощи средств транспортировки сердечника 1, использующих следующие движения: перемещение опоры, несущей на себе сырую пневматическую шину, от поста сборки к посту вулканизации; перемещение опоры, выходящей из поста вулканизации, на пост манипуляции; перемещение опоры с поста манипуляции на пост сборки пневматической шины.

Эти перемещения обеспечиваются консолью 7, смонтированной с возможностью скольжения на рельсе 50, располагающемся вдоль основания 5. Этот рельс 50 представляет собой направляющее средство, жестко связанное с основанием 5. Консоль 7 оборудована захватом 70, способным захватить сердечник 1 за его внутреннее в радиальном направлении основание. Различные составные части сердечника 1 жестко скрепляются друг с другом в единое целое при помощи обода 10, вставленного радиально под эти составные части. Этот обод 10, несущий на себе сердечник 1, может быть по команде сцеплен с захватом 70 при помощи специального механизма сцепления.

На посту сборки пневматической шины 2 обод 10 монтируется на вал 20, который поддерживает его и обеспечивает возможность вращения сердечника 1 для осуществления наложения всех необходимых компонентов сырой пневматической шины, а именно различных резиновых смесей и подкрепляющей арматуры. Предлагаемое изобретение не касается особенностей практической реализации устройств, необходимых для осуществления этого наложения или сборки пневматической шины.

В качестве не являющегося ограничительным примера можно сослаться на заявки EP-0243851, EP-0248301, EP-0353511, EP-0519295, EP-0519294, EP-0580055 или EP-0582215, где описываются устройства, которые можно разместить в одном или в нескольких экземплярах, одинаковые или различные, в данной машине для наложения подкрепляющих нитей или проволоки. Можно сослаться также на европейские патенты EP-0264600 или EP-0400496, в которых описываются устройства, пригодные для нанесения или наложения резиновых смесей на поверхность сердечника 1.

После сборки сырой пневматической шины упомянутая выше консоль 7 может захватить сердечник 1, несущий на себе сырую пневматическую шину, на посту сборки 2 и переместить этот сердечник на пост вулканизации 3 (см. фиг. 2). Та же самая консоль 7 может переместить сердечник 1, несущий на себе уже вулканизированную шину, освобожденную от внешней формы, с поста вулканизации 3 на пост сердечника 4. Та же консоль 7 может переместить свободный сердечник 1, то есть сердечник, освобожденный от ранее изготовленной вулканизированной шины, от поста сердечника 4 обратно на пост сборки пневматической шины 2.

В качестве варианта можно установить (см. фиг. 3) еще одну консоль 8, смонтированную с возможностью скольжения вдоль другой стороны основания. Эта консоль также оборудована захватом 80, способным захватить сердечник 1 за его радиально внутреннее основание. При использовании двух консолей появляется возможность осуществлять два перемещения полностью или отчасти одновременно. Например, вторая консоль 8 занята перемещениями сердечника с поста вулканизации 3 на пост сердечника 4 и от этого поста на пост сборки 2, или же только этим последним перемещением.

С целью оптимизации использования совокупности органов данной машины выгодно осуществлять на посту манипуляции с опорой различные операции, касающиеся этой опоры. Именно из этих соображений средства, предназначенные для отделения вулканизированной пневматической шины от ее опоры в предпочтительном варианте практической реализации предлагаемой машины устанавливаются на посту, предназначенном для манипуляций с опорой. По этим же соображениям сборка и разборка опоры осуществляются на посту манипуляций. Для обеспечения того же преимущества на посту манипуляций можно осуществлять также операцию принудительного охлаждения опоры после ее выхода с поста вулканизации.

Таким образом, на посту сердечника 4 монтажный агрегат 40 обеспечивает сборку и демонтаж сердечников. В более общем смысле такой агрегат обеспечивает разборку и восстановление опоры. Действительно, известно, что сердечники для того, чтобы иметь возможность быть извлеченными из вулканизированной пневматической шины, должны быть выполнены из нескольких элементов, которые можно извлечь из готовой шины через свободное пространство между и внутри бортов шины. Этот агрегат 40 содержит столько рычагов 41, сколько элементов имеется в сердечнике 1. Каждый из упомянутых выше рычагов связан с механизмом 45, индивидуально обеспечивающим перемещения каждого рычага независимо от других в направлениях, параллельных осевым и радиальным направлениям упомянутых выше элементов (по отношению к оси сердечника на посту манипулирования сердечником).

Предположим, что сердечник, несущий на себе вулканизированную пневматическую шину, введен на пост сердечника 4 при помощи консоли 7 (см. нижнюю половину центральной зоны поста сердечника 4 на фигурах 1 и 2). Транслятор 42, имеющий возможность скользить по платформе 420, захватывает обод 10 со стороны, оставленной свободной захватом 70. Этот захват 70 отсоединяется, и консоль 7 отходит. Транслятор возвращается в свое исходное положение (см. нижнюю часть левой зоны поста сердечника 4 на фиг. 1), уводя с собой сердечник 1, несущий на себе вулканизированную пневматическую шину.

Консоль удаления 9 занимает положение, показанное в верхней части центральной зоны поста сердечника 4 на фиг. 1. Транслятор 42 перемещается вперед для того, чтобы вставить шину в консоль удаления 9. Эта консоль захватывает шину за беговую дорожку или протектор. Все рычаги 41 вставляются в соответствующие элементы сердечника и фиксируются в них. Теперь транслятор может разъединить обод 10 и сердечник 1 и отвести этот последний для того, чтобы освободить его элементы (см. верхнюю часть левой зоны поста сердечника 4 на фиг. 1). Затем все элементы сердечника могут быть один за другим сняты с шины. Это осуществляется при помощи движения соответствующего рычага 41 сначала в радиальном направлении к центру сердечника, затем его перемещения в осевом направлении для освобождения данного элемента и, наконец, движения в радиальном направлении от центра, достаточном для того, чтобы освободить место, необходимое для движения других элементов. После извлечения всех элементов сердечника вулканизированная пневматическая шина, удерживаемая консолью удаления 9, может быть выведена за пределы данной машины.

Восстановление (то есть повторная сборка) сердечника 1 осуществляется в обратном порядке. Движение упомянутых выше рычагов в обратном направлении подводит элементы сердечника к их прежним положениям (то есть тем положениям, которые эти элементы занимали, когда сердечник 1 нес на себе вулканизированную шину). Затем транслятор 42 подводит обод 10, чтобы обеспечить соединение в единое целое и скрепление между собой всех элементов сердечника 1, после чего рычаги расцепляются с этими элементами и удаляются из зоны сборки сердечника.

Затем транслятор 42 может ввести сердечник 1 в установку охлаждения 43 сердечника. Эта установка охлаждения 43 встроена в пост монтажа и демонтажа сердечника 4. Она содержит патрубки, через которые обеспечивается обдув воздухом внутренней полости сердечника, причем внутренняя часть сердечника образует полость, открытую внутрь в радиальном направлении.

В качестве возможного варианта сердечник 1 может быть введен в установку охлаждения 43 тогда, когда он еще несет на себе шину, вышедшую из поста вулканизации 3. В этом случае вулканизирования шина охлаждается несколько ранее того, как она будет освобождена от сердечника 1. Затем сердечник может быть повторно использован для новой сборки непосредственно или после ожидания на посту сердечника 4, или может подвергнуться предварительно дополнительному охлаждению в соответствии с температурными условиями, указанными выше, и в зависимости от занятости или готовности принять сердечник поста сборки 2.

Установка охлаждения 43 может содержать, как показано на фиг. 3, несколько ячеек 44 (в представленном примере таких ячеек две), каждая из которых может принять смонтированный сердечник, свободный или несущий на себе пневматическую шину. Это позволяет располагать временем, необходимым и достаточным для понижения температуры используемых сердечников до требуемого уровня. Это позволяет также в тех случаях, когда используются два сердечника на одну форму, располагать местами в достаточном количестве для приема всей совокупности сердечников, циркулирующих на данной машине.

Пост вулканизации 3 содержит специальное устройство 30, позволяющее закрывать или открывать внешнюю форму 31 вокруг пневматической шины, располагающейся на сердечнике. Упомянутая внешняя форма 31 содержит две оболочки 310 для формования боковин шины и часть 311, формующую беговую дорожку или протектор. Устройство 30, содержащее боковое окно 32, используется в качестве средства перемещения оболочки 310 внешней формы 31. Оно оборудовано средствами, позволяющими передать форме и сердечнику тепловую энергию, необходимую для осуществления реакции вулканизации (например, при помощи инфракрасного излучения, электромагнитной индукции или другими способами).

Машина, иллюстрирующая здесь предлагаемое изобретение, рассчитана на работу с использованием до четырех внешних форм одновременно. Таким образом, пост вулканизации содержит три дополнительных ложемента 33, связанных с устройством 30 и позволяющих удерживать каждую внешнюю форму 31, содержащую пневматическую шину на своем сердечнике, изолированной от окружающей среды с тем, чтобы ограничить тепловые потери, по меньшей мере, на протяжении времени, необходимого для прохождения реакции вулканизации. Каждый ложемент 33 ограничен боковыми перегородками 330 и скользящим туннелем 331, который может перемещаться внутри или снаружи по отношению к соседнему скользящему туннелю 331. Такой пост вулканизации, использующий, по меньшей мере, один дополнительный ложемент, позволяет располагать установкой коллективной или групповой вулканизации. Это обстоятельство обладает тем преимуществом, что при использовании любых средств сборки пневматической шины имеется возможность использовать наиболее интенсивным образом механизмы, обеспечивающие перемещения формы, вместо того, чтобы оставлять их бездействующими значительную часть времени, необходимого для осуществления процесса вулканизации.

Средства перемещения внешней формы обеспечивают ее движение между устройством 30 поста вулканизации и одним или несколькими дополнительными ложементами 33. Для этого предусмотрена транспортировочная тележка 34, которая содержит два шарнирных зажима 340, каждый из которых может захватывать форму.

Предположим, что данная пневматическая шина находится в завершающей фазе периода вулканизации и располагается при этом в одном из ложементов. Предположим также, что другая шина подготовлена для вставления в форму в устройстве 30 и готова для передачи в один из дополнительных ложементов. В этом случае транспортировочная тележка перемещается, если она не находилась уже к этому времени в положении ожидания, и располагает один из своих зажимов в открытом положении над ложементом, который необходимо освободить. При этом открывается соответствующий скользящий туннель 331. Зажим 340 захватывает форму 1 и слегка приподнимает ее.

Затем тележка перемещается в поперечном направлении, после чего движется в продольном направлении до устройства 30. Между тем окно 32 этого устройства открывается, перемещаясь в продольном направлении и удерживая при этом внешнюю форму за одну из ее оболочек 310. Пока еще свободный зажим транспортировочной тележки захватывает эту форму, которая теперь освобождается окном 32. После этого транспортировочная тележка 34 перемещается в поперечном направлении до такого положения, в котором эта другая внешняя форма может быть захвачена окном 32. Форма, содержащая вулканизированную шину, может быть после этого снова введена в устройство 30 для того, чтобы освободить готовую шину от внешней формы. В этом время форма, содержащая сырую шину, подлежащую вулканизации, может быть перемещена транспортировочной тележкой 34 в свободный ложемент 33.

Перемещения транспортировочных средств и транспортировочной тележки в том числе находятся под контролем средств автоматизации, программа функционирования которых позволяет им выбирать положение (заданный пост машины, заданную ячейку на посту сердечника), в которое консоли перемещают заданный сердечник в зависимости от нормальной последовательности операций изготовления пневматической шины и в зависимости от занятости постов в момент транспортировки, а также выбирать положение, в которое транспортировочная тележка подводит данную форму, в зависимости от нормальной последовательности операций изготовления пневматической шины и в зависимости от занятости имеющихся положений на посту вулканизации в момент транспортировки.

Обеспечивая циркуляцию одной или нескольких опор между тремя отдельными постами - постом сборки шин 2, постом вулканизации 3 и постом манипуляций с опорой, - реализуется предельно компактный цикл и достигается превосходная степень производительности данной машины. В частности, пост манипуляций с опорой 4 позволяет обеспечить извлечение и повторный монтаж этой опоры, а также доведение этой опоры до идеальной температуры для начала нового цикла изготовления пневматической шины, без мобилизации других постов данной машины.

Разумеется, приведенное выше описание не является ограничительным. Вполне возможны многочисленные конструктивные варианты исполнения машины в соответствии с предлагаемым изобретением. Например, данное изобретение может быть использовано с другими типами жестких опор, с одним или несколькими органами вулканизации без дополнительных ложементов, связанными с постом сборки, или с формами различных размеров, одновременно используемыми на одной машине для изготовления шин различных типов.

Реферат

В способе изготовления пневматических шин из резины осуществляют сборку шины на опоре, образующей стабильную поверхность вращения, подают последовательно по меньшей мере частями к опоре, принимаемой за исходную поверхность при сборке, все компоненты пневматической шины, в порядке и к местам, требуемым строением данной пневматической шины. Опору используют при формовании и вулканизации в виде по меньшей мере одного из элементов, образующих форму. Опору демонтируют в радиальном направлении и используют опору в процессе изготовления шины от ее сборки до вулканизации. Опору транспортируют и позиционируют на посту сборки пневматической шины и восстанавливают первоначальную ее конфигурацию после демонтажа из формы, съема пневматической шины и передачи опоры на сборку пневматической шины. В способе после сборки шины ее формуют, вулканизуют, используя форму, которая придает пневматической шине по меньшей мере частично ее конечную конфигурацию и имеет несколько отделяемых друг от друга элементов, путем воздействия температуры и давления в течение периода времени, определяемого законом вулканизации данной пневматической шины. После вулканизации извлекают пневматическую шину из формы и повторяют перечисленные операции при изготовлении другой пневматической шины. Изобретением предусмотрена машина для изготовления пневматических шин, содержащая опору для сборки шины со средствами для ее транспортирования, пост сборки пневматической шины со средствами для захвата и удержания опоры, средства для формования сырой шины и наложения на нее различных компонентов и пост вулканизации. Изобретением предусмотрен пост вулканизации, содержащий устройство со средствами для фиксации внешней части формы, позволяющими открыть или закрыть внешнюю часть формы, дополнительный ложемент, связанный с упомянутым устройством, и средства перемещения закрытой формы. Изобретение позволяет отказаться от использования всяких буферных запасов или складов за счет тесной взаимосвязи между собой этапов сборки и вулканизации, позволяет упростить установку средств изготовления пневматических шин и сделать ее рациональной. 4 с. и 26 з.п. ф-лы, 5 ил.

Комментарии