Способ изготовления пневматической шины и модуль для изготовления пневматической шины - RU2147519C1

Код документа: RU2147519C1

Чертежи

Описание

Настоящее изобретение относится к производству пневматических шин, и более конкретно оно относится к способам производства пневматических шин на основании, форма которого очень близка или даже идентична окончательной форме изготовленной пневматической шины.

В патенте США N 4895692 описана форма для производства пневматических шин, содержащая жесткий сердечник, который определяет внутреннюю форму пневматической шины. В нем также описан способ сборки пневматической шины с помощью этой формы. Такая форма может быть квалифицирована как "жесткая" форма, так как эта форма определяет для пневматической шины формовочное пространство с определенным объемом. Снаружи этот объем ограничен кокилями формы и комплектом секторов, формующих беговую дорожку и внутри жестким сердечником. Применение такой формы обеспечивает этап вулканизации в почти заданном объеме. Известно, что большинство широко применяемых в настоящее время форм это формы, которые содержат только два кокиля, обеспечивающих формовку снаружи боковин и набор секторов, обеспечивающих формовку снаружи беговой дорожки. Применение таких форм при вулканизации приводит к мысли, что для того, чтобы обеспечить формовку, необходимо развернуть гибкую мембрану внутри сырой пневматической шины, что позволяет считать, что в данном случае вулканизация осуществляется при заданном давлении, а не при заданном объеме.

В основу настоящего изобретения положена задача создать способ изготовления пневматической шины на основании, форма которого была бы приближена к окончательной форме изготовленного изделия насколько это возможно согласно принципу способа, описанного в патенте США N 4895692, осуществляя при этом этап вулканизации скорее так, как было сказано выше, т.е. как способ, который был квалифицирован как вулканизация под заданным давлением.

Следующей задачей настоящего изобретения является создание способа изготовления пневматической шины, в котором были бы устранены перемещения заготовки пневматической шины во время сборки с одного барабана на другой или с одного основания на другое. Все эти перемещения и все манипуляции заготовки являются, в действительности, источником многочисленных неточностей сборки и источником дефектов равномерности качества в изготовленной пневматической шине.

Для решения этих задач согласно

изобретению предложен способ изготовления пневматической шины, включающий фазу сборки, при которой образуется сырая заготовка, и фазу вулканизации, во время которой используют гибкую накачиваемую

мембрану, которая может удерживать благодаря прилипанию сырую резину, образующую внутренний слой пневматической шины и которая может отделяться от шины после вулканизации, включающей следующие

этапы:

- накачивают вышеуказанную мембрану до установленного давления сборки так, чтобы образовалось опорное основание для сборки, при этом указанное основание имеет тороидальную форму;

- затем формуют сырую заготовку, начиная с укладки резины, образующей внутренний слой пневматической шины, наматывая ленту, после этого накладывая постепенно в требуемой последовательности все

необходимые компоненты на указанную мембрану,

- затем вулканизируют заготовку,

и, наконец, снимают давление в указанной мембране и извлекают ее из пневматической шины.

Для вулканизации заготовки на той же мембране можно выгодно поместить заготовку в форму для формования наружной поверхности боковин и беговой дорожки и затем отрегулировать давление в указанной мембране в соответствии с давлением формования, достаточным для формования пневматической шины, и в конце вулканизации снимают давление в мембране для обеспечения возможности извлечения вулканизированной пневматической шины.

Этот способ заключается в том, что пневматическая шина полностью изготавливается на накачиваемой мембране, затем осуществляют ее вулканизацию на той же мембране, не перемещая заготовки относительно мембраны. Используемая мембрана может удерживать сырую резину, образующую внутренний слой пневматической шины по мере того, как ее накладывают во время фазы сборки. Это означает, что накладываемая на мембрану резиновая лента прилегает достаточно надежно к мембране, так что она остается на том месте, где она уложена. Для нанесения этой ленты можно использовать различные способы, такие как нанесение предварительно отформованной ленты или же прямое выдавливание хорошо контролированного количества резины, в зависимости от точного места, где резина должна быть наложена на мембрану.

Необходимо, чтобы после применения мембрана могла бы быть отделена от пневматической шины. Для удовлетворения этих условий мембрана должна быть изготовлена из материала, который обеспечивал бы хороший контакт с сырой резиной (т. е. из такого материала, к которому резина примыкала бы достаточно надежно для обеспечения условий нанесения сырой резины), но гарантировал бы при этом отделение вулканизированной шины. Например, мембрана изготавливается из резины, имеющей поверхностное покрытие, удовлетворяющее указанным условиям. Независимо от вышеуказанной характеристики или в сочетании с ней можно использовать также эластомер, который обладает некоторой несовместимостью с применяемыми в пневматической шине материалами и точнее с материалами, применяемыми для изготовления внутреннего слоя пневматической шины.

Под термином "изготовление пневматической шины" мы понимаем как полное изготовление, так и частичное изготовление, т.е. изготовление узла, включающего усилители верхней части, и только беговую дорожку, или же изготовление шины без этого узла. Независимо от изготавливаемого предмета на опорное основание накладываются все первые материалы, обычно они накладываются намоткой на основание, а также все остальные для осуществления полной сборки в отличие от других известных способов, согласно которым на мембрану для вулканизации или же на приемный барабан как на барабан вторичной операции помещают сложный материал, состоящий из полуфабриката, который получен в результате сборки нескольких элементарных компонентов.

Под термином "основание тороидальной формы" следует понимать такое основание, форма наружной поверхности которого сильно отличается от цилиндрической формы, для того, чтобы приблизить ее к форме внутренней поверхности пневматической шины. Эта форма сильно отличается от формы прежних барабанов для сборки известных в этой области техники. Они имели почти цилиндрическую поверхность, ограниченную с одной и с другой стороны канавкой и буртиком для определения положения бортовых сердечников. Эта форма тела вращения может иметь меридианное сечение приблизительно в виде дуги окружности или же похожее на трапецию.

Для обеспечения возможности изготовления пневматической шины на форме, которая существенно соответствует окончательной форме изготовления, и вулканизации пневматической шины применяют предпочтительно армированную мембрану. Можно также изготовить гибкую форму, которая после накачки до давления, величина которого равна давлению накачки пневматических шин легковых автомобилей, ведет себя также, как жесткая форма. Это позволяет использовать известный инструмент и оборудование для сборки пневматической шины, применяемое согласно известному способу изготовления пневматической шины на жестком сердечнике так, как это описано в патентах EP N 0243851, EP N 0248301 или еще EP N 264600, приведенных в качестве неограничивающего примера.

Согласно изобретению предлагается также модуль для изготовления пневматической шины, содержащий гибкую накачиваемую мембрану и снимаемую после снятия в ней давления, при этом модуль содержит средства для закрепления указанной мембраны и для образования захвата для перемещения модуля и позволяющие образовать с помощью указанной мембраны накачиваемую полость, образующую в накачанном положении по крайней мере частично основание тороидальной формы.

Этот модуль позволяет собирать пневматическую шину и затем ее перемещать к вулканизационной станции. Желательно, чтобы модуль был снабжен двумя патрубками для присоединения и обеспечения циркуляции текучей среды для подачи калорий, необходимых для вулканизации. На вулканизационной станции может быть использовано электричество, а модуль может быть оборудован сопротивлениями для производства калорий или же можно использовать текучую среду-теплоноситель для подачи тепла внутрь модуля. В зависимости от способа эти подключатели могут быть контактные соединители электрического тока или же патрубки для присоединения к трубопроводу, подающему газ или жидкость. Благодаря применению уплотняющего средства между дисками обеспечивается возможность создания автономного нагнетаемого основания, которое можно перенести в накачанном состоянии с одного пункта на другой, не присоединяя его каждый раз текучей среды под давлением.

Согласно варианту выполнения изобретения предлагается модуль, содержащий мембрану, снабженную двумя бортами, каждый из которых закреплен на диске, при этом указанный модуль содержит по крайней мере жесткую стенку, установленную на диске, прилегающую к указанной гибкой мембране после ее накачки, установленную с наружной стороны от мембраны, складываемую для обеспечения возможности отделения пневматической шины от указанного модуля после вулканизации и развертываемую в радиальном направлении для создания сплошной поверхности, служащей опорой для сборки пневматической шины.

Преимущество такого расположения заключается в том, что облегчается операция укладки резины, образующей внутренний слой пневматической шины посредством наматывания ленты. Действительно, для этой стенки можно подобрать материал, на котором первые витки резины прилегают очень легко, например такой, как металлический материал. Если смежные витки уложены свободно так, что они перекрывают все основание, то ленты прилипают друг к другу достаточно надежно для того, чтобы уложенная резина удерживалась на основании на месте даже в случае, если резина меньше прилипает к мембране.

Предпочтительно поднять в радиальном направлении указанную стенку до радиуса, над которым меридианное сечение внутренней поверхности пневматической шины, изготовленной с указанными модулями, не образует никаких точек изгиба. В этом случае интересно соединить жесткую стенку с мембраной для того, чтобы обеспечить образование основания, на котором можно будет изготовлять пневматическую шину без сборки, так как в этом случае основание может точно соответствовать внутренней форме пневматической шины.

Изобретение относится также к пункту вулканизации пневматической шины, содержащей форму для формования наружной поверхности боковин и беговой дорожки пневматической шины, которая используется с модулем, содержащим гибкую накачиваемую мембрану, которая может передавать давление формования внутренней поверхности пневматической шины, при этом указанная мембрана содержит два борта, указанный модуль содержит, кроме того, два диска, каждый из которых используется для закрепления указанных бортов, указанный модуль установлен в вулканизационном пункте съемно так, чтобы можно было его вынуть и/или вставить с сырой шиной, указанный пункт вулканизации содержит средства для обеспечения взаимного осевого перемещения дисков относительно друг друга, когда указанный модуль установлен в пункте вулканизации.

Совокупность всех операций сборки модуля (перемещение дисков, регулировка давления накачки мембраны...), которые необходимы для полного изготовления пневматической шины, может осуществляться в пункте вулканизации. Он содержит средства для подключения модуля к источнику текучей среды под давлением. Указанное давление может регулироваться точно для осуществления сборки пневматической шины, и затем после того, как модуль с сырой пневматической шиной помещен в пункт вулканизации, можно подать к модулю давление и калории тепла, необходимые для вулканизации. Кроме того, можно также привести модуль в движение для более легкого извлечения мембраны из пневматической шины после вулканизации. Действительно, выгодно обеспечить возможность разведения дисков, несущих мембрану для обеспечения скольжения мембраны. Комбинируя это давление с достаточным уменьшением давления внутри мембраны, можно обеспечить отделение мембраны от внутренней поверхности пневматической шины и ее свертывание по складкам для удобного извлечения вулканизированной пневматической шины.

Наконец, согласно изобретению предлагается машина для

изготовления пневматической шины, содержащей установку для сборки, и пункт вулканизации, соединенный с ней. Более точно, машина для изготовления

пневматической шины согласно изобретению содержит

гибкую накачиваемую мембрану, которая может удерживать сырую резину, образующую внутренний слой во время фазы сборки, и отделяться от шины после

вулканизации шины, и содержит также по крайней мере

пункт сборки, содержащий средства, необходимые для формирования сырой заготовки,

- по крайней мере пункт вулканизации, содержащий средства,

необходимые для обеспечения вулканизации заготовки,

- средства для перемещения указанного модуля между пунктами.

Описание неограничивающего примера выполнения изобретения приводится ниже с прилагаемыми чертежами для более лучшего понимания изобретения и преимуществ.

На фиг. 1 представлен модуль для изготовления пневматической шины, выполненный согласно изобретению в фазе сборки пневматической шины.

На фиг. 2 изображена часть вида того же самого модуля для производства шины по стрелке II на фиг. 1.

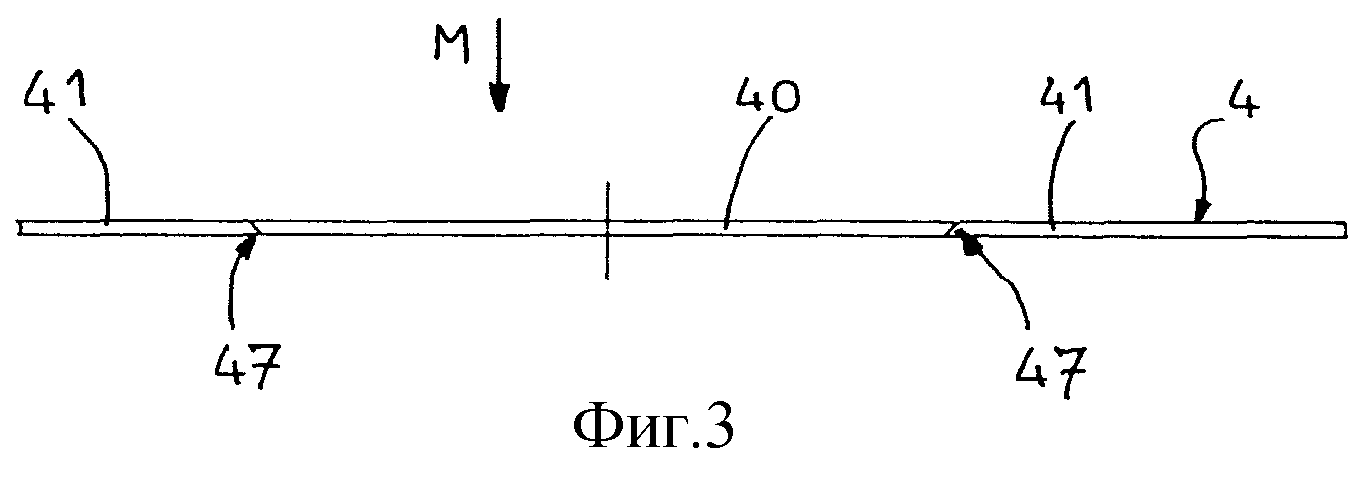

На фиг. 3 изображена деталь модуля по стрелке III на фиг. 2.

На фиг. 4 изображен тот же модуль в фазе вулканизации.

На фиг. 5 изображен модуль, выполненный согласно изобретению в положении извлечения пневматической шины.

На фиг. 1 изображена гибкая мембрана 10, содержащая два борта II, один из которых установлен на диске 30, другой - на диске 31. Мембрана 10 содержит проволоки 12 усиления, расположенные под углом 90o (согласно обычным условиям для углов, используемых в производстве пневматических шин) от одного борта 11 до другого. Мембрана 10 содержит также нити 13, расположенные под углом 0o. Для того, чтобы не усложнять рисунок, расположение нитей 12 и 13 изображено частично и схематически. Благодаря сочетанию нитей, расположенных под углом 90o и 0o, можно надежно удерживать профиль в выпуклой части наружной поверхности мембраны (то есть такую форму радиального сечения, которая изображена над точками P фиг. 1).

Диск 31 содержит тороидальную уплотнительную прокладку 33, установленную в пазу, соосном диску. Диск 30 содержит буртик 32, который опирается на уплотнительную прокладку 33, когда диски 30 и 31 совмещены друг с другом в осевом направлении. Диск 31 содержит запорный механизм 34, который позволяет удерживать в соединенном положении диски 30 и 31. Блокирующий механизм 34 содержит несколько гибких пластин 35, распределенных по окружности. Их концы входят в кольцевой паз 36, выполненный на диске 30. В положении, когда пластины 35 введены в кольцевой паз 36, они удерживаются обечайкой 37, которая не деформируется и может скользить в осевом направлении и удерживаться в блокируемом положении прижатой к упору 38 пружиной 39. В собранном и блокированном положении диски 30 и 31 образуют обод 15, который в свою очередь ограничивает совместно с мембраной 10 уплотненную полость S, которая может быть накачена воздухом через самозакрывающийся клапан 55, расположенный на диске 31.

Модуль, выполненный согласно такой конструкции, образует автономное устройство, которое может быть перемещено в несколько мест изготовления пневматической шины в зависимости от производственной необходимости. Диск 30 имеет выступ 16, который используется для захвата обода 15. Аналогично диск 31 имеет выступ 17, образующий опору, которая может использоваться для захвата обода 15.

Для изготовления мембраны 10 используют, например, жесткий съемный или одноразовый разрушаемый сердечник, определяющий форму внутренней поверхности. На этот жесткий сердечник укладывают соответствующие резиновые материалы, такие как, например, эластомер HNBR или этиленакрилатовая эластомерная резина, или же фторированный эластомер и укладывают нити усиления, согласно соответствующей последовательности и конструкции. Затем осуществляют вулканизацию собранного узла, используя, например, наружную форму для создания необходимого для вулканизации давления или с помощью автоклава. Хотя применение нитей, расположенных под углом 90o, и нитей, расположенных под углом 0o, позволяет прекрасно удерживать профиль, однако не позволяет осуществить выгиб кривой оснований в противоположную сторону, т.е. не позволяет выполнять вогнутые части наружной поверхности основания для производства пневматической шины. Иначе говоря, нельзя было бы получить точку изгиба P на меридианном сечении мембраны. Для того, чтобы приблизиться как можно больше насколько это возможно к внутренней окончательной форме изготавливаемой пневматической шины, предпочтительно использовать жесткую стенку 4, которую располагают радиально под местом P, где сечение изготавливаемой шины содержит точку изгиба. Сырая заготовка T изготавливаемой шины изображена пунктирными линиями, что позволяет хорошо видеть положение ее относительно мембраны 10 и стенки 4. В случае, когда применяются такие жесткие стенки 4, то нити, расположенные под углом 0o, могут применяться только для части мембраны 10, которая выше в радиальном направлении относительно точек изгиба P. В таком случае можно удержать полностью форму меридианного сечения наружной поверхности основания, на котором изготовляют пневматическую шину, не прибегая к использованию других устройств, таких как механические элементы, которые развертывают внутри мембраны.

Устройство жесткой стенки 4 станет понятным из рассмотрения конструкции, представленной на фиг. 2 и 3. Необходимо, чтобы эта жесткая стенка 4 могла убираться после вулканизации пневматической шины для того, чтобы можно было ее извлечь из модуля 1. Для этого жесткая стенка 4 состоит из комплекта лепестков 40 и 41. В развернутом положении (фиг. 1-4) лепестки образуют непрерывную поверхность, которая может служить опорой при изготовлении пневматической шины. Лепестки установлены на шарнирах 46 (смотри, в частности, вырыв на фиг. 2) и могут быть отодвинуты посредством вращения, в результате которого они приближаются к центру модуля 1 (смотри фиг. 5). Так как в результате движения отодвигания самая верхняя в радиальном направлении часть этих лепестков приближается к самым малым радиусам, то поверхность по окружности уменьшается. Поэтому необходимо, чтобы лепестки накладывались друг на друга. В описываемом случае это обеспечивается тем, что лепестки 40 откидываются в первую очередь, а затем, только после этого, откидывают лепестки 41, в результате чего в сложенном положении лепестки располагаются в шахматном порядке, так как это изображено на фиг. 5. Это движение будет описано детально ниже.

Отметим прежде всего, что положение, в котором лепестки 40, 41 образуют жесткую стенку 4, определяется упором 42 (смотри фиг. 1), в который упираются лепестки 40, 41 через их выступ 43. Они удерживаются в прижатом положении к упору 42 накачанной мембраной 10.

Края 47 лепестков 40 и 41 выполнены под углом и образуют опорные поверхности, дополняющие друг друга так, как это показано на фиг. 3. Итак, каждая стенка содержит четное число лепестков, распределенных на две группы (одна группа обозначена позицией 40, а вторая группа обозначена позицией 41), смежные по окружности лепестки принадлежат к разным группам. Мембрана 10, не изображенная на фиг. 2 и 3, расположена со стороны стрелки M на фиг. 3 как бы в заднем плане относительно фиг. 2. Стрелкой M указано усилие, с которым мембрана 10 воздействует на лепестки 40 и 41. Это усилие прижимает лепестки к упору 42. После снятия давления на мембрану 10 или уменьшения давления усилие на лепестки 40 и 41 прекращается. Они могут перемещаться в положение, изображенное на фиг. 5. Это движение откидывания осуществляется в направлении, противоположном направлению стрелки M. Ввиду того, что конфигурация боковых бортов 47 выполнена под углом, то следует всегда сперва откидывать лепестки 40, а затем лепестки 41, при возвращении к упору 42 следует сперва всегда перемещать лепестки 41, а затем - лепестки 40. Всегда можно установить таким образом лепестки 40 и 41 шахматным порядком, и не может произойти их блокировки.

Установленные на лепестках 40 и 41 пружины 48 создают и развивают усилие, противоположное усилию мембраны 10, находящейся под воздействием давления. Развиваемое этими пружинами 48 усилие стремится постоянно отодвинуть лепестки 40 к сложенной конфигурации, изображенной на фиг. 5. Перевод лепестков из сложенного положения в развернутое положение осуществляется в результате накачивания мембраны 10. Перемещение в обратное положение производится при уменьшении давления мембраны 10. Нет необходимости предусматривать специальный привод для перемещения лепестков. Пружины 48 располагаются по крайней мере со стороны модуля 1, с которой вынимают пневматическую шину после ее вулканизации. Причина такого расположения будет понятна из следующего описания. Однако ничего не может помешать снабдить обе стенки одинаковыми пружинами.

На фиг. 4 и 5 показан модуль 1, установленный на пункт вулканизации, и изображена форма для образования наружной поверхности пневматической шины. Эта форма содержит два кокиля 57 и комплект хорошо известных секторов 58. Пункт вулканизации содержит захват 50, на котором устанавливается диск 31, который стопорится на нем с помощью пальцев 500. Уплотнительная прокладка 52, установленная на захвате 50, обеспечивает плотность соединения между ним и диском 31. Ползун 501 может опираться на деблокирующий механизм 34. Центральный силовой цилиндр 51 расположен на уровне оси формы. Он прижимается к левому диску 30. Связь осуществляется с помощью выступа 16 посредством коромысел 510, приводимых в движение стержнями 511. Уплотнительная прокладка 53 обеспечивает уплотнение стыка между центральным силовым цилиндром 51 и диском 30. Между захватом 50 и центральным силовым цилиндром 51 предусмотрены средства уплотнения, не показанные на фигурах. Уплотнительный узел позволяет обеспечить плотность между дисками 30 и 31 даже в момент, когда они удалены друг от друга.

Самозакрывающийся клапан 55 также, как и другой самозакрывающийся клапан 56, слегка смещенный по окружности (смотри фиг.2), образуют вход и выход для текучей теплонесущей среды, которая циркулирует внутри мембраны 10 во время установки в пункт вулканизации. Этот теплоноситель позволяет передать мембране 10 давление, необходимое для вулканизации, при этом это давление выше давления формовки и позволяет, конечно, предать пневматический шине необходимые для вулканизации калории. Для того, чтобы не усложнять бесполезно чертежи, каналы для теплоносителя и средства для осуществления циркуляции и нагрева текучей среды не показаны.

Изготовление пневматической шины осуществляется следующим образом. Например, можно использовать машину для изготовления пневматической шины, имеющей пункт сборки и пункт вулканизации. На фиг. 1 можно увидеть консоль 6, которая поддерживает обод 15 с левой стороны, и с правой стороны - ступицу 7, на которую установлен обод 15.

Консоль 6 подает модуль 1 к пункту сборки, имеющему ступицу 7. После установки модуля 1 на ступицу 7 консоль 6 освобождает модуль и отводится. Таким образом, устанавливают модуль 1 на пункт сборки, и он может приводиться во вращение для наложения материалов, образующих пневматическую шину. Вначале накладывают на мембрану 10 смесь на базе бутила, образующую внутренний слой пневматический шины, затем на него накладывают необходимые компоненты, в частности нити усиления, образующие арматуру пневматической шины и все смеси резины, приготовленные в зависимости от места, куда они должны быть уложены и, следовательно, в зависимости от функций, которые они должны выполнять в пневматической шине. Таким образом, все необходимые компоненты наносятся на определенное место на указанную мембрану. Предметом настоящего изобретения не является рисунок пневматической шины, поэтому нет необходимости входить в детали, относящиеся к самой пневматической шине.

После сборки заготовки консоль может снова взять модуль 1, который освобожден в этот момент от ступицы 7, и перенести его от пункта сборки к пункту вулканизации.

Теперь мы опишем использование модуля 1 на пункте вулканизации, ссылаясь, в частности, на фиг. 4 и 5. Консоль 6 (смотри фиг. 1 для консоли) подает модуль 1, несущий сырую заготовку, и подает его к захвату 50. Пальцы 500 сжимаются вокруг обода 15. Консоль 6 освобождает обод 15 и отводится. Центральный силовой цилиндр 51 подводится к диску 30 до прижатия к нему. Коромыслы 510 захватывают диск 30. Можно затем закрыть наружную форму (кокили 57 и сектора 58) и приступить к выполнению всех операций, позволяющих осуществить вулканизацию пневматической шины.

Затем приступают к извлечению пневматической шины, для чего открывают наружную форму. Для того, чтобы сложить мембрану 10 и отвести лепестки 40 и 41, комбинируют действие вакуума внутри полости, ограниченной мембраной 10 с осевым перемещением дисков 30 и 31 друг от друга. Ползун 501 упирается в деблокирующий механизм 34. На фиг. 5 видно, что скольжение центрального силового цилиндра 51 относительно захвата 50 позволяет отвести диски друг от друга. Благодаря различным уплотнительным прокладкам, эта полость остается герметичной, что позволяет создать в ней разрежение для того, чтобы способствовать ее свертыванию по складкам и отводу мембраны 10. На фиг. 5 видна одна складка мембраны 10. Можно также нагнетать воздух под давлением между пневматической шиной и мембраной 10 для того, чтобы способствовать ее отделению. Задняя часть лепестков в верхней радиальной части этих лепестков является наилучшим местом для этого нагнетания. Предусматривается воздухопровод 18, проходящий через тело лепестка и выходящий на поверхность лепестка, например, 14 (смотри фиг. 4).

Разгрузочный манипулятор может брать пневматическую шину, например, за беговую дорожку. Шина может удаляться в результате взаимного перемещения в осевом направлении шины относительно модуля. Благодаря тому, что раздвижение дисков 30, 31 происходит раньше удаления пневматической шины, то понятно, что шина, которая могла бы стремиться не перемещаться вслед за диском 30, должна в любом случае пройти без затруднений через набор лепестков 40, 41 диска 30, который расположен со стороны, откуда шина удаляется (левая сторона на фиг. 5). Итак, это единственная сторона, за которой необходимо следить и препятствовать выпрямлению лепестков, т.к. они могут помешать выгрузке пневматической шины. В данном примере выполнения эта роль выполняется пружинами 46.

Затем центральный силовой цилиндр 51 возвращает диск 30 в положение контакта с диском 31, после этого ползун 501 отходит для того, чтобы блокировать диски и восстановить обод 15. После этого в мембране может быть восстановлено внутреннее давление на уровне, необходимом для сборки последующей шины.

Применение нитей, располагаемых под углом 0o и 90o и обладающих высокой жесткостью (например, нитей из арамида), для армирования резиновой мембраны позволяет, однако, сохранить в последней свойство эластичной деформируемости под воздействием внутреннего давления, и контролировать при этом очень хорошо ее геометрию при заданном давлении. Таким образом, можно получить основание для сборки с очень высокой геометрической точностью, благодаря которой это основание может быть отнесено к жестким сердечникам, которые изготавливаются из металлического материала. В то же время мы имеем мембрану для вулканизации, которая может приспосабливаться очень легко к незначительным изменениям формуемого объема, вызванным, например, колебаниями объемов резины, образующих сырую заготовку, мы имеем мембрану, которая позволяет допустить незначительное дополнительное увеличение формы, которое, если оно предусмотрено, позволяет изготавливать сырые заготовки с незначительным увеличением по сравнению с окончательными размерами пневматической шины, что может облегчить закрытие секторов формы, в частности в случае некоторых рисунков. Даже в случае, если такая мембрана не передает в ходе формования, начинающегося с фазы вулканизации, пневматической шине давление формования, которое составляет только часть давления накачки, то, несмотря ни на что, она будет подобна неармированным мембранам, широко применяемым в настоящий момент. Формовочная полость, которую мембрана образует с кокилями и с секторами, может быть квалифицирована как полужесткая форма.

Настоящее изобретение позволяет сочетать способ изготовления без сборки с преимуществами формования в форме, содержащей меньше деталей, так как в ней не предусмотрен внутренний сердечник, и, следовательно, в этом случае нет необходимости создавать механизмы для снятия и установки такого внутреннего сердечника. Все описанные в данном описании элементы были даны для полной иллюстрации изобретения, но, конечно, без необходимости одновременного их применения.

Реферат

Изобретение касается производства пневматических шин на основании, форма которого близка окончательной форме изготовленной пневматической шины. В способе изготовления пневматической шины собирают сырую заготовку, вулканизуют ее и используют при этом гибкую мембрану с подачей воздуха внутрь нее, удерживающую во время сборки сырую резину, образующую внутренний слой пневматической шины. В мембрану подают воздух под давлением для получения опорного основания тороидальной формы для сборки на нем. Формируют сырую заготовку путем укладки резины, образующей внутренний слой пневматической шины, и наложения в требуемой последовательности всех необходимых компонентов шины на мембрану. Вулканизуют заготовку и затем выпускают воздух из мембраны и извлекают мембрану из пневматической шины. Резину, образующую внутренний слой пневматической шины, укладывают путем намотки ленты на мембрану, выполненную с возможностью прилипания к ней сырой резины и удерживания ее во время намотки. Модуль для изготовления пневматических шин содержит гибкую накачиваемую мембрану, сжимаемую после снятия в ней давления, средство для закрепления мембраны, получения захвата для ее перемещения и образования с помощью мембраны накачиваемой полости, которая имеет вид основания тороидальной формы с патрубками для циркуляции среды для подачи тепла, необходимого для вулканизации. Модуль имеет жесткую стенку, установленную на диске, примыкающую к мембране при ее накачке и расположенную снаружи от мембраны с возможностью перемещения в радиальном направлении при отделении шины от модуля после вулканизации и с возможностью разворота в радиальном направлении для создания непрерывной поверхности, являющейся опорной плоскостью при сборке пневматической шины. Изобретение позволяет сочетать способ изготовления без сборки с преимуществами формирования в форме, содержащей меньше конструктивных элементов, так как в ней не предусмотрен внутренний сердечник. 2 c. и 11 з.п. ф-лы, 5 ил.

Комментарии