Сушилка для сыпучих материалов - RU2282804C1

Код документа: RU2282804C1

Чертежи

Описание

Изобретение относится к сушильной технике и предназначено для конвективной сушки сыпучих материалов, в частности зерна.

Известна сушилка для сыпучих материалов (описание изобретения к авторскому свидетельству СССР №765613 от 16.11.1977, МПК 7 F 26 В 17/04), содержащая сушильную камеру с размещенными в ней цепочно-планчатым транспортером, газораспределительными решетками, боковым газораспределительным коробом, который состоит из обводного и рециркуляционного каналов. В описываемую сушилку входят смесительная камера, теплогенератор и вентиляторы. В центральном газораспределительном коллекторе установлены поперечная и продольная перегородки, а в нижнем коллекторе - поворотная заслонка. Продольная перегородка выполнена с окном, которое перекрывается заслонкой. Вентилятор соединен с нижним газораспределительным коллектором посредством диффузора с задвижкой. Нижняя газораспределительная решетка заканчивается выгрузным устройством. В обводном канале предусмотрена поворотная перегородка, а в рециркуляционном - поворотная заслонка. Боковая стенка сушильной камеры в местах стыковки последней с обводным каналом имеет окна, а также центральный и нижний газораспределительные коллекторы. Основными недостатками описанной сушилки для сыпучих материалов является прежде всего ее ненадежность в эксплуатации и неэффективность процесса сушки сыпучих материалов. Именно эти недостатки ограничивают ее использование в народном хозяйстве.

Известна также сушилка для сыпучих материалов (описание изобретения к авторскому свидетельству СССР №1615505 от 10.01.1989, МПК 7 F 26 В 17/04), которая состоит из корпуса, в котором поярусно размещены горизонтальные сетчатые ленточные конвейеры, к лентам которых жестко прикреплены скребки. В верхней части корпуса расположено загрузочное устройство, а в нижней части - выгрузной склиз. Нагнетательный вентилятор и калорифер подсоединены снизу воздуховодом к корпусу. Вытяжной вентилятор подсоединен к корпусу другим воздуховодом. Под нижней ветвью каждого конвейера находится горизонтальная перфорированная пластина. Ее участок, расположенный под разгрузочным концом транспортера, снабжен направляющей, поднятой до верхней ветви и огибающей внешние кромки скребков. Каждый конвейер снабжен устройством для очистки ленты, перемешивания материала и его дополнительной продувки. Это устройство расположено в его приводном барабане и состоит из перфорированного барабана, жестко связанного с пустотелыми валами, опирающимися на подшипники. На валу закреплена звездочка. Внутри перфорированного барабана расположена неподвижная воздушная камера, с одной стороны которой подсоединен воздухопроводящий патрубок, а с другой - ось, жестко закрепленная в неподвижной опоре. Воздушная камера снабжена уплотнениями. Патрубок воздуховодом присоединен к коллектору, подключенному к нагнетательному вентилятору и калориферу. Но данная конструкция сушилки для сыпучих материалов обладает теми же недостатками, что и предшествующий аналог, а именно ненадежностью в эксплуатации и неэффективностью процесса сушки сыпучих материалов

Известна и сушилка для сыпучих материалов (РФ №2063593, МПК 7 F 26 В 17/22), которая содержит цилиндрическую сушильную камеру с расположенным над ней загрузочным бункером. Внутри камеры на валу закреплены спиральные ленты с правой и левой навивками. Под спиральными лентами установлены соответственно перфорированные решетки, отверстия которых меньше размеров зерна. Между решеткой и стенкой камеры, а также между решеткой и валом существуют зазоры для просыпания зерна. Под решеткой установлен воздухонаправитель. Спирали с правой и левой навивками, перфорированные решетки и воздухонаправитель составляют модуль. Такие модули, будучи набраны вертикально на одном валу, образуют в камере зоны сушки и охлаждения. Количество модулей в зависимости от требуемой производительности может быть различным, причем сушильные и охладительные модули по конструкции аналогичны. Сбоку от сушильной камеры вертикально расположен диаметральный вентилятор. В нем предусмотрена перегородка для разделения забираемого атмосферного воздуха на два потока. Один поток через калорифер подают в зону сушки, а другой - непосредственно в зону охлаждения камеры. На пересечении потоков отработанного сушильного агента и забираемого вентилятором атмосферного воздуха размещен рекуператор. Внизу камеры находится склиз для выгрузки сыпучего материала. Установка работает следующим образом. Влажный сыпучий материал подают в зону сушки из бункера в центр перфорированной решетки, где его захватывают вращающиеся спиральные лентой с правой навивкой и перемещают его по решетке, на периферию к зазору. Там зерно просыпается на решетку, где его захватывают спиралью с левой навивкой и перемещают к центральному зазору между решеткой и валом. Процесс перемещения зерна повторяется в следующем сушильном модуле и далее в охладительном модуле. В модули воздух подают от вентилятора через воздухонаправитель, разделенный перегородкой на два потока. Один из потоков воздуха проходит через калорифер и его направляют в качестве сушильного агента в зону сушки, а другой поток воздуха подают от того же вентилятора в зону охлаждения. Отработанный сушильный агент проходит через рекуператор, где, отдавая тепло следующей партии засасываемого атмосферного воздуха, охлаждается и выносится в атмосферу. Засасываемый вентилятором атмосферный воздух также предварительно проходит через рекуператор, где воспринимая тепловую энергию отработанного сушильного агента, подается далее в калорифер. Там воздух нагревается до требуемой температуры и далее подается в сушильные модули. В охладительные модули подается атмосферный холодный воздух тем же вентилятором. Просушенное и охлажденное зерно выгружают через склиз. Но данная конструкция сушилки для сыпучих материалов обладает теми же недостатками, что и предшествующий аналог, а именно ненадежностью в эксплуатации и неэффективностью процесса сушки сыпучих материалов.

Наиболее близким по совокупности существенных признаков аналогом к заявленному изобретению (прототипом) является сушилка для сыпучих материалов (РФ №2150058, МПК 7 F 26 В 5/06), которая содержит вакуумную камеру, состоящую из модулей, в каждой из которых размещены секции дисков с отверстиями и размещенными на них лопатками. В промежутках между дисками с рядами лопаток размещены полые диски, снабженные трубчатыми каналами и рядами гребенок пружинных лепестков. При этом полые диски объединены в секции, неподвижно смонтированные внутри секций вакуумной камеры. Секции соединены между собой и закреплены на приводном валу с уплотнителем, при этом приводной вал смонтирован на подшипниковой опоре и соединен при помощи муфты с приводом. Внутри вакуумной камеры предусмотрен бункер, по внутренней поверхности которого могут скользить лопасти узла выгрузки готового продукта. Лопасти закреплены на приводном валу с возможностью вращения от общего привода. В верхней части вакуумной камеры предусмотрена герметичная крышка с патрубком, соединенным с узлом загрузки исходного органического продукта. Узел загрузки может быть выполнен в виде трубопроводной системы, по которой при помощи насоса подают исходный продукт. На крышке размещен патрубок для откачки внутреннего объема вакуумной камеры, а внутри камеры размещена система нагрева, теплоносители которой размещены в трубчатых каналах полых дисков. Стенки секций вакуумной камеры выполнены в виде двух половин, внешней оболочки и внутренней оболочки, при этом внешняя оболочка снабжена концентричными кольцевыми ребрами жесткости, а полость между оболочками через патрубок откачивается при помощи вакуумной системы или же заполняется постоянно обновляемым теплоносителем. Секции вакуумной камеры теплоизолируются при помощи теплоизолирующих съемных колец. В нижней части камеры на бункере смонтирован шлюз, под которым расположен конвейер. Герметичная секция включает в себя несколько дисков и столько же полых дисков. Диски закреплены на корпусе в виде трубы, а полые диски в указанной секции закреплены на кронштейнах, которые через пружинные элементы базируются на опорах секции. На торцевых плоскостях полых дисков и дисков выполнены отверстия, через которые обрабатываемый продукт может проваливаться на ниже расположенные диски, причем эти диски через базовые площадки соединены между собой болтами, а секции снабжены фланцем, при помощи которого отдельные секции камеры соединены между собой, образуя вакуумную камеру. Лопатки дисков имеют различную высоту и могут быть выполнены в виде грабель также различной высоты. Полый диск заполнен теплопроводящим веществом, а трубчатые каналы представляют собой набор концентричных трубопроводов со входом и выходом в виде штуцера, герметично соединенного с внешней системой нагрева. Внутренняя поверхность полого диска соединяется с гибким объемным элементом, выполненным в виде сильфона и имеющим возможность компенсировать расширение теплопроводящего вещества. Полый диск может быть выполнен в виде С-образного диска для удобства съема с корпуса и состоит из двух половин, герметично соединенных между собой в месте стыка, например, при помощи сварки. Трубчатые каналы в этом варианте образованы симметричными поверхностями, предварительно сформированными на накладываемых друг на друга верхней и нижней половинах диска. В промежутках между трубчатыми каналами размещены замковые соединения в виде Т-образных пазов и выступов. Трубчатые каналы также имеют штуцеры. Упомянутый полый диск образован собственно диском, обечайкой и нижним основанием. Между плоскостями диска и нижним основанием размещены жесткие ребра, герметично соединенные с верхней и нижней плоскостью диска. В ребрах выполнены отверстия, через которые проходит теплоноситель, заполняющий все свободное пространство между ребрами. Описанная сушилка работает следующим образом. Исходный органический продукт при помощи узла загрузки через патрубок поступает в верхнюю секцию полых дисков, и после откачки камеры до требуемого давления секции дисков при помощи приводного вала приводятся во вращение. Диски с рядами лопаток, захватывая обрабатываемый продукт на разную глубину, по ходу своего движения перемещают его к отверстиям в полых дисках, а ряды гребенок перемещают обрабатываемый продукт на поверхность диска. Вращение секции дисков позволяет непрерывно перемешивать, разгребать обрабатываемый продукт и перемещать его с верхнего ряда дисков и полых дисков к дискам, расположенным ниже, собирая при помощи лопастей готовый продукт в бункере. Обрабатываемый продукт и вся конструкция дисков нагреваются до требуемой рабочей температуры при помощи системы нагрева, теплоносители которого размещаются в трубчатых каналах полых дисков. Выгрузка готовой продукции осуществляется через шлюз на конвейер. Благодаря тому, что обработка исходного органического материала осуществляется в вакууме при температуре от 55 до 130°С, происходит разделение исходного материала на конечный продукт влажностью от 1% до 55%, технически чистую воду, пригодную для повторного использования, и незначительный газообразный выброс. При этом состав готового продукта (минеральные составляющие) соответствует составу исходного продукта, т.е. по существу происходит лишь обезвоживание исходного продукта с сохранением всех минеральных компонентов. Но эта сушилка имеет ряд недостатков, которые и ограничивают ее область применения в народном хозяйстве. Главный недостаток - это сложность конструкции и ненадежность эксплуатации. Кроме того, вышеописанной конструкции присущи низкая производительность, а также функциональная неэффективность.

Задача, которую поставил перед собой разработчик новой сушилки для сыпучих материалов, состояла в создании такой сушилки, которая позволила бы увеличить производительность сушки сыпучих материалов, повысить ее эффективность, а также увеличить надежность эксплуатации, упростив при этом конструкцию. Техническим результатом, достигнутым в процессе решения поставленной перед разработчиком задачи, явилась возможность интенсивного перемешивания сыпучих материалов в процессе сушки, а также их перемещение по более короткому пути, чем у известных аналогов, а именно возможность перемещения сыпучих материалов по радиусу деки от ее центральной части к периферии и обратно на нижеразмещенной деке.

Сущность изобретения состоит в том, что в сушилке для сыпучих материалов, содержащей сушильную камеру с поярусно размещенными друг над другом деками с отверстиями для пересыпания материала в нижеразмещенную деку, проходящий через деки центральный вал с укрепленными на нем ворошителями, установленными над дном деки и снабженными лопатками, и систему теплоподвода, отверстия для пересыпания материала расположены с чередованием у периферийной части деки и у центральной части деки, а лопатки ворошителей установлены с возможностью перемещения ими материала по имеющим равные площади кольцевым трекам от центральной части деки к периферийной и обратно на нижеразмещенной деке.

Сущность изобретения состоит также в том, что в сушилке для сыпучих материалов сушильная камера разделена на зоны подогрева материала, его сушки и охлаждения.

Кроме того, сущность изобретения состоит в том, что в сушилке для сыпучих материалов лопатки ворошителей выполнены с возможностью перемещения ими материала по радиусу секции.

Вместе с тем, сущность изобретения состоит в том, что в сушилке для сыпучих материалов лопатки установлены с переменным расстоянием по радиусу секции.

Сущность изобретения состоит и в том, что в сушилке для сыпучих материалов лопатки установлены с постоянным углом атаки и переменной длиной.

Сущность изобретения состоит также в том, что в сушилке для сыпучих материалов лопатки установлены с переменным углом атаки и постоянной длиной.

Сущность изобретения состоит также в том, что в сушилке для сыпучих материалов ворошители снабжены пространственно размещенными лопатками.

Сущность изобретения состоит также в том, что в сушилке для сыпучих материалов рабочая часть дна дек выполнена в виде сит.

Доказательства возможности осуществления заявляемой сушилки для сыпучих материалов с реализацией указанного назначения приводятся ниже на конкретном примере сушилки для зерна в нескольких вариантах. Этот характерный пример выполнения конкретной сушилки для зерна согласно предлагаемого изобретения ни в коей мере не ограничивает его объем правовой защиты. В этом примере дана лишь конкретная иллюстрация предлагаемой сушилки для сыпучих материалов. Изобретение поясняется графически, где:

на фиг.1 схематически изображена сушилка для зерновых материалов с двойной рекуперацией, вид сбоку;

на фиг.2 - она же, вид сбоку, для случая наличия охладителя, без рекуперации тепла из зоны охлаждения;

на фиг.3 - она же, вид сбоку, без охладителя;

на фиг.4 - она же, вид сбоку, для случая выноса зоны охлаждения в отдельную камеру;

на фиг.5 - она же, вид сбоку, для случая «двойной» сушки;

на фиг.6 - она же, вид сбоку, для случая «двойной» сушки в компактном исполнении;

на фиг.7 - вид А-А на фиг.1, 2, 3, 4, 5, 6 и 7;

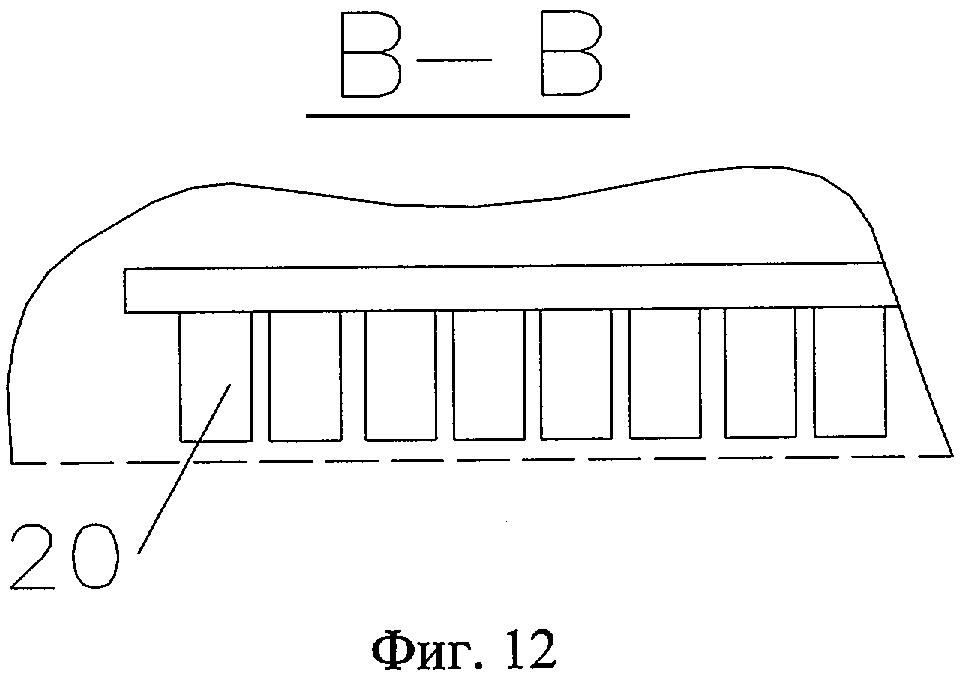

на фиг.8 - вид Б-Б на фиг.1, 2, 3, 4, 5, 6 и 7;

на фиг.9 - схематическое изображение ворошителя с постоянным углом атаки лопаток;

на фиг.10 - то же, что и на фиг.10, но с переменным углом атаки лопаток;

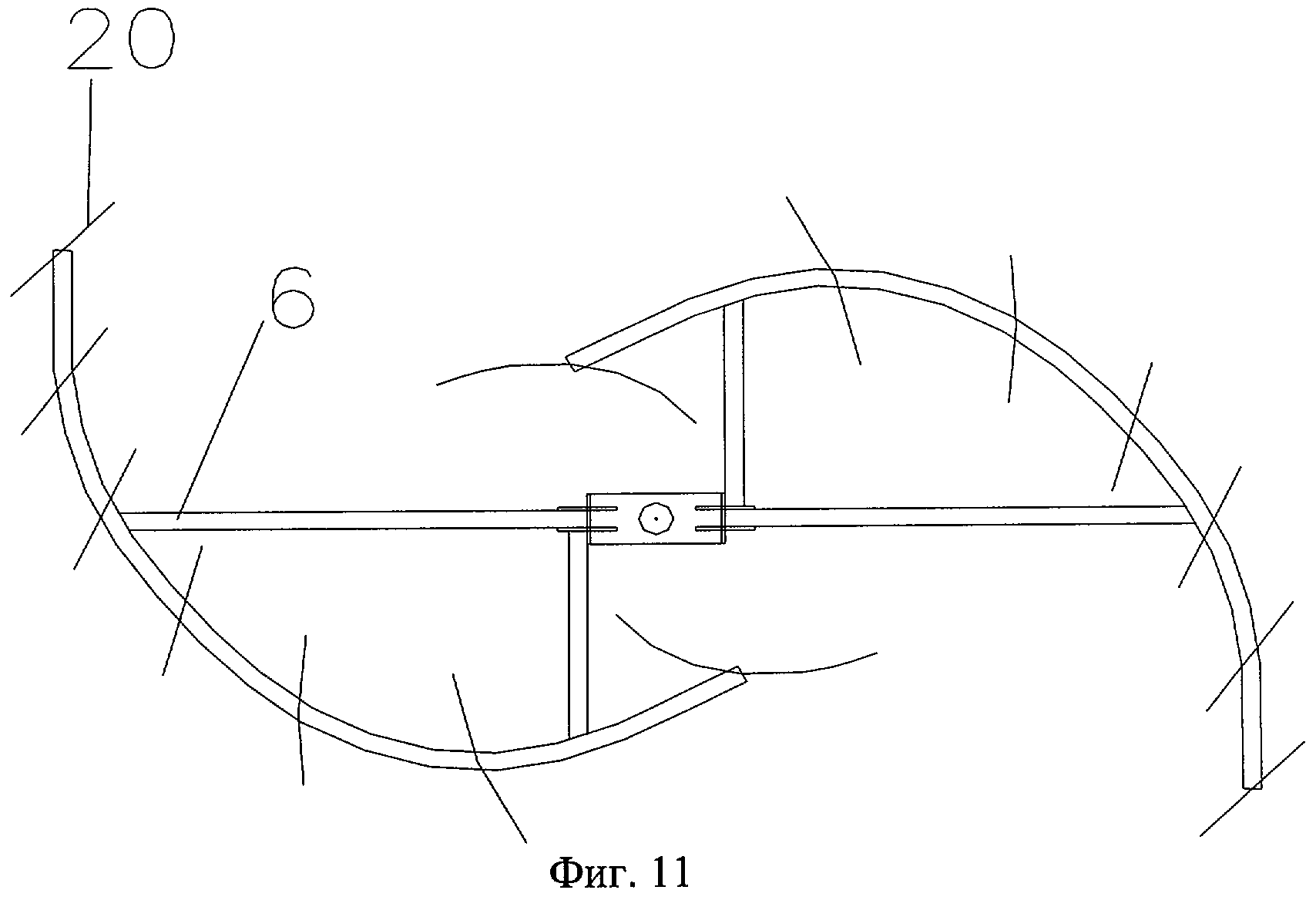

на фиг.11 - то же, что и на фиг.10, но с пространственно размещенными лопатками;

на фиг.12 - вид В-В на фиг.8 и 9;

на фиг.13 - схема циркуляции воздуха.

Сушилка для зерна, приводимая в качестве примера предлагаемого изобретения, выполнена в нескольких вариантах, каждый из которых предназначен для определенных конкретных условий эксплуатации. Первый это вариант, предназначенный для условий двойной рекуперации при случае возможности использования отработанного воздуха из зоны охлаждения, когда влагонасыщение этого воздуха небольшое и позволяет его использование для дальнейшей сушки. Второй вариант предназначен для обычной сушки с охлаждением с рекуперацией тепла только в зоне нагрева. Третий предназначен для обычной сушки без охлаждения с рекуперацией тепла только в зоне нагрева. Четвертый предусматривает случай выноса зоны охлаждения из общей конструкции в отдельную камеру. Пятый предусмотрен для случая «двойной» сушки. И, наконец, шестой вариант выполнения сушки для зерна предусматривает «двойную» сушку зерна, но в компактном исполнении. Все перечисленные варианты предусматривают стационарное исполнение. Вместе с тем, они могут быть с определенными конструктивными изменениями выполнены и мобильными. Сушилка для зерна состоит из сушильной камеры 1, в верхней части снаружи которой смонтирован конический бункер 2. Внутри сушильной камеры 1 в верхней части, а также в средней ее части смонтированы дозаторы-шлюзы 3. Кроме того, внутри сушильной камеры поярусно размещены друг над другом периферийные деки 4, то есть деки, имеющие выгрузные отверстия на ее периферии, и центральные деки 5, то есть деки, имеющие выгрузные отверстия в центральной ее части. Рабочая часть дна каждой деки 4 и 5, то есть та часть дна деки, которая предназначена для перемещения зернового материала, выполнена в виде сита и ограничена по вертикали круговой обечайкой, обеспечивающей ограничение движения зернового материала строго замкнутой площадью. За пределами обечайки дека выполнена цельнометаллической. Выгрузные отверстия периферийных дек имеют заслонки, предназначенные для регулирования их размера. Сушильная камера 1 состоит из трех зон: зоны нагрева, сушки и охлаждения. Каждая зона отделена друг от друга цельными деками 4 или 5. Все остальные, как периферийные 4, так и центральные 5, деки выполнены в виде сит. Таким образом, ряд верхних поярусно расположенных дек 4 и 5, выполненных в виде сит, расположен в зоне нагрева, ряд средних - в зоне сушки, а ряд нижних - в зоне охлаждения. Периферийные 4 и центральные 5 деки сушильной камеры 1 установлены с чередованием. Над дном каждой периферийной деки 4 установлены периферийные ворошители 6, а над дном каждой центральной деки 5 установлены центральные ворошители 7. Периферийные и центральные ворошители 6 и 7 смонтированы на валу 8. Вал 8 ворошителей 6 и 7 связан с приводом 9. В нижней части многоярусной сушильной камеры 1 предусмотрен склиз 10, предназначенный для выгрузки зерна. Вентилятор 11 функционально связан с теплогенератом 12 и нижним воздуховодом 13. Нижний воздуховод 13 в свою очередь соединен с нижней частью сушильной камеры 1, то есть с зоной охлаждения. Воздуховод 14 теплогенератора 12 также соединен с сушильной камерой 1, но уже в ее средней части, то есть с зоной сушки. Зона сушки и зона нагрева сушильной камеры 1 соединены между собой воздуховодом 15. В стенках сушильной камеры 1 в зонах сушки и нагрева между деками 4 и 5 выполнены пазы для подачи и отвода нагретого воздуха. Пазы расположены в шахматном порядке и соединены с воздуховодом 15. В верхней части сушильной камеры 1 в зоне нагрева предусмотрен верхний воздуховод 16, сконструированный в боковой части зоны нагрева и связывающий зону нагрева сушильной камеры 1 с атмосферой. В некоторых вариантах сушилки для зерна предусмотрен дополнительный вентилятор 17, воздуховод 18, а также транспортер 20. Лопатки 20 ворошителей 6 и 7 расположены под углом к нормали радиуса меньшем, чем угол трения между материалом лопатки и зерна. Например, для стальной лопатки, перемещающей пшеницу, названный угол, в зависимости от марки стали и сорта пшеницы, составляет 34-37°. Таким образом, каждая лопатка 20 установлена с возможностью ее функционального воздействия на порцию материала, находящегося на кольцевом участке дна деки 4 или деки 5. Кольцевой участок дна деки является треком конкретной лопатки 20. Площади всех треков равны между собой, в то время как их ширина увеличивается от периферии к центру. Исходя из названных конкретных условий, лопатки 20 могут быть выполнены с расположением под одним углом к нормали радиуса, но разной длины, то есть лопатки могут быть выполнены с постоянным углом атаки, но имеющие переменную длину. Или лопатки могут быть выполнены расположенными под разным углом, но одинаковой длины, то есть лопатки могут быть выполнены с переменным углом атаки и постоянной длиной лопаток. Или же лопатки могут быть выполнены пространственно расположенными, т.е. когда начало последующей лопатки расположено напротив окончания предыдущей лопатки. Вся конструкция сушилки для зерна покоится на платформе 21.

Работает сушилка для зерна, приводимая в качестве конкретного примера использования изобретения, следующим образом. Загрузку бункера 2 зерном осуществляют любым известным способом: универсальными загрузочными устройствами или специальными. Из загрузочного бункера зерно под собственным весом, благодаря его конической форме, устремляется в верхний дозатор-шлюз 3. Далее также под собственным весом и благодаря дозирующему устройству дозатора-шлюза 3 зерно в заданном количестве поступает в центр периферийной деки 4. От центра периферийной деки 4 зерно с помощью лопаток 20 ворошителей 6 перемещают к периферийным отверстиям деки 4. Это происходит благодаря вращению ворошителей 6, которые получают вращение от центрального вала 8, который в свою очередь получает вращение от привода 9. Поскольку лопатки ворошителей 6 расположены под углом к нормали радиуса деки меньшим, чем угол трения между материалом лопатки и зерна, то зерно будет двигаться строго по радиусу деки. Получается, что все пространство между центром и периферией деки фактически разбито на несколько кольцевых треков таким образом, что площади каждого кольцевого трека одинаковы. Благодаря этому каждая лопатка 20 ворошителя 6 перемещает зерно только с одного на другой соседний с ним кольцевой трек. Все это обеспечивает равномерность перемещения зерна. При этом ширина кольцевых треков увеличивается от периферии к центру. Но так как зерно движется от одного кольцевого трека к другому соседнему с ним по радиусу, то происходит изменение объемной формы порции зерна, перемещаемой отдельной лопаткой 20 к периферии, в то время, как сама порция зерна остается постоянной. Поскольку происходит изменение объемной формы порции зерна, то, естественно, происходит перемешивание слоев самих зерен в конкретной порции, перемещаемой отдельной лопаткой 20. При этом этот положительный эффект, подтвержденный еще и экспериментально, происходит как в случае конструктивного выполнения лопаток 20 ворошителей 6 с постоянным углом атаки, но с переменной их длиной, так и в случае переменного угла атаки лопатки 20, но с постоянной их длиной. Точно такой же эффект происходит и в случае пространственного расположения лопаток, когда начало последующей лопатки расположено напротив окончания предыдущей лопатки. Доставленное лопатками 20 зерно к периферии деки 4 через ее отверстия уже под собственным весом поступает на периферийную часть нижерасположенной центральной деки 5. С периферии центральной деки 5 с помощью лопаток 20 центрального ворошителя 7 зерно подают к ее центральным отверстиям. Подачу зерна по кольцевым трекам деки 5 осуществляют аналогично, как и на периферийной деке 4, но только весь процесс перемещения зерна происходит от периферии к центру деки. Далее, через центральные отверстия деки 5, зерно поступает на центральную часть нижерасположенной периферийной деки 4. Поскольку периферийные и центральные деки установлены с чередованием между собой, зерно многократно проходит через ряд дек, смонтированных в зоне нагрева сушильной камеры 1. При этом зерно перемещают от центра к периферии одной деки, затем от периферии к центру другой деки и так далее. После прохождения зерна через зону нагрева оно поступает на ряд дек 4 и 5, смонтированных в зоне сушки сушильной камеры 1. Никаких различий в перемещении зерна по декам 4 и 5, смонтированных в зоне сушки по сравнению со смонтированными в зоне нагрева нет. Точно также нет различий и в перемещении зерна по декам 4 и 5, смонтированным в зоне охлаждения. Единственное, что прежде чем зерно поступает в камеру охлаждения, оно проходит через дозатор-шлюз 3, который смонтирован в верхней части зоны охлаждения 1. Необходимо отметить, что названный дозатор выполняет функцию заслонки перетоков воздуха между зонами сушки и охлаждения через дозатор-шлюз 3 зерно поступает в центр периферийной деки 4, смонтированной в зоне охлаждения. Таким образом, здесь процесс перемещения зерна аналогичен, как и в двух предыдущих зонах: зоне нагрева и зоне сушки. Из зоны охлаждения сушильной камеры 1 зерно через склиз 10 выгружают в выгрузной транспортер или норию и направляют по назначению. В процессе перемещения зерна в сушильной камере 1, движущегося из зоны нагрева в зону сушки и далее в зону охлаждения по соответствующим декам 4 и 5, оно многократно проходит процесс ворошения и обдувания его воздухом, имеющим различную температуру. Таким образом, в процессе прохождения зерна через сушильную камеру 1 по декам 4 и 5 из зоны в зону вплоть до выхода из склиза 10 происходит его многократное ворошение и обдувание воздухом. Этому также способствует и выполнение рабочей части дна дек 4 и 5 в виде сит. Движение воздуха происходит следующим образом. Вентилятор 11 через нижний воздуховод 13 и нижнюю часть сушильной камеры 1 в ее зоне охлаждения засасывает атмосферный воздух. Атмосферный воздух, проходя сушильную камеру в ее зоне охлаждения, охлаждает зерно до температуры, чуть больше температуры окружающей среды. Например, если температура окружающей среды составляет 20°С, а температура зерна, выходящего из зоны сушки, 50°С, то температура воздуха, выходящего из зоны охлаждения сушильной камеры 1, благодаря процессу тепломассообмена будет составлять 32-35°С. Таким образом, атмосферный воздух, пройдя через зону охлаждения и приобретя температуру 32-35°С, попадает в вентилятор 11, а затем в теплогенератор 12, а охлажденное до 30-35°С зерно выгружают через склиз 10. В теплогенераторе 12 нагрев воздуха осуществляют до температуры 80-110°С в зависимости от зернового материала, подвергаемого сушке, и через воздуховод 14 направляют в зону сушки сушильной камеры 1. Далее воздух, отдав часть своей тепловой энергии зерну, через расположенные в шахматном порядке отверстия в стенке сушильной камеры 1 и средний воздуховод 15 поступает в зону нагрева зерна, имея температуру 50-65°С. Здесь в зоне нагрева воздух отдает еще часть своей тепловой энергии и его температура опускается до 30-40°С. Далее воздух через верхний воздуховод 16 выводят в атмосферу. Необходимо отметить, что процесс теплообмена в зоне сушки сушильной камеры 1 происходит благодаря своеобразной системе подачи и отвода воздуха. Воздух в сушильную камеру 1 подают через отверстия в пространство между центральными и периферийными деками, а отводят с противоположной стороны сушильной камеры 1, через отверстия, расположенные над верхней и под нижней деками относительно отверстий, через которые подают воздух. Причем каждое последующее подающее воздух отверстие выполнено ниже предшествующего через одну деку. Благодаря такой конструкции воздух проходит через все слои зернового материала, перемещающегося по декам 4 и 5, а также над постоянно перемешивающимися слоями зернового материала на тех же деках. Кроме того, необходимо подчеркнуть, что предлагаемая сушилка позволяет менять интенсивность сушки, изменяя время экспозиции зернового материала в сушильной камере. Это происходит благодаря изменению числа оборотов вала 8. Чем меньше обороты вала 8, тем медленнее происходит транспортирование зернового материала ворошителями 6 и 7 по декам 4 и 5, а в результате этого увеличивается время тепломассообмена. Это же в свою очередь позволяет увеличить влагосъем с зерновой массы. Если нет необходимости выдерживать толщину слоя на деках на одинаковом уровне, то снижение оборотов может быть произведено без снижения объема подачи зернового материала. В этом случае толщина слоя на деке увеличивается в линейной зависимости от снижения оборотов вала 8. В случае необходимости выдерживания определенной толщины слоя зернового материала на деках, при снижении оборотов вала 8 одновременно снижается его объем подачи также в линейной зависимости. Необходимо отметить следующий момент. Общеизвестно, что более производительно сушилки различных типов работают на относительно тяжелых зерновых культурах. К примеру, производительность сушки пшеницы с удельной массой 780 г/л будет приблизительно в полтора раза выше, чем производительность сушки семян подсолнечника, удельная масса которых 450 г/л. При этом объем высушиваемого зерна на единицу времени остается тем же, а количество высушенного зерна, а также количество удаленной влаги меняется в пропорциях, близких к соотношениям удельных масс. Вследствии этого тепловая мощность теплогенератора, рассчитанная на относительно тяжелую культуру, реализуется неполностью и сушилка работает с заниженной производительностью. Предлагаемая сушилки позволяет при сушке зернового материала с разной удельной массой производить его сушку с максимальным использованием тепловой энергии, вырабатываемой теплогенератором. Сушилка позволяет путем увеличения или уменьшения подачи объема загружаемого зернового материала при одних и тех же оборотах вала 8 добиться транспортирования одного и того же количества зернового материала в массовых тоннах на единицу времени через сушилку и, используя тепловую мощность теплогенератора максимально, при любых высушиваемых зерновых материалах работать на максимальной производительности по теплогенератору. Поскольку отверстия выгрузки периферийной деки 4 имеют заслонки, которые позволяют установить необходимый размер открытой поверхности отверствий, то в зависимости от различной удельной массы зернового материала, а также от заданной производительности, от текучести и иных физико-химических свойств высушиваемого зерна через эти отверствия проходит разный его объем. В связи с этим появляется необходимость открыть или прикрыть отверстия. Такая необходимость продиктована особенностями подачи воздуха через рабочую часть дна дек. Чем меньше периферийные отверстия остаются в полностью открытом положении, тем больше воздуха проходит через рабочую часть дна дек. Таким образом, возможность изменения открытой поверхности отверстий позволяет увеличить КПД сушки путем недопущения утечки части воздуха мимо высушиваемого материала. В связи с тем, что высушиваемое зерно находится в постоянном ворошении и перемещении, а также толщина зерна относительно небольшая - от 6 до 15 см, для сушки подается воздух с относительно невысокой температурой, благодаря чему не происходит перегрев зерна. На предлагаемой конструкции сушилок можно сушить семенное зерно при щадящих режимах сушки на рекомендуемых для тех или иных культур температурах сушки.

Благодаря предлагаемой конструкции сушилки для сыпучих материалов увеличивается производительность сушки, повышается ее эффективность, а также увеличивается надежность эксплуатации самой сушилки. При этом упрощается конструкция сушилки для сыпучих материалов. При использовании сушилки для зерна в обычном исполнении достигается рекуперация тепла, а это повышает экономичность сушки. Многовариантность исполнения сушилки для сыпучих материалов позволяет использовать ее в различных конкретных условиях, достигая при этом все вышеперечисленные достоинства. Кроме того, благодаря конструкции дек сушилка имеет высокую ремонтопригодность и доступность ко всем узлам и деталям сушилки. Это достигается тем, что каждая дека на одном ярусе состоит из двух одинаковых половинок, которые вставлены на прикрепленные к боковой конструкции сушильной камеры опорах, и, огибая центральный вал с двух сторон, составляют внутреннее замкнутое цилиндрическое пространство: полудеки легко выдвигаются для профилактической очистки, а вся конструкция легко разбирается.

В связи с тем, что высушиваемое зерно находится в постоянном ворошении и перемещении, а также толщина зерна относительно небольшая - от 6 до 15 см, для сушки подается воздух с относительно невысокой температурой, благодаря чему не происходит перегрев зерна. На предлагаемой конструкции сушилок можно сушить семенное зерно при щадящих режимах сушки на рекомендуемых для тех или иных культур температурах сушки.

Реферат

Сушилка для сыпучих материалов относится к сушильной технике и предназначена для конвективной сушки сыпучих материалов, в частности зерна. В сушилке для сыпучих материалов, содержащей сушильную камеру с поярусно размещенными друг над другом деками с отверстиями для пересыпания материала в нижеразмещенную деку, центральный вал с укрепленными на нем ворошителями, установленными над дном деки и снабженными лопатками, и систему теплоподвода, при этом отверстия для пересыпания материала расположены с чередованием у периферийной части деки и у центральной части деки, а лопатки ворошителей установлены с возможностью перемещения ими материала по имеющим равные площади кольцевым трекам от центральной части деки к периферийной и обратно на нижеразмещенную деку. Изобретение должно обеспечить увеличение производительности сушилки, повысить ее эффективность, а также увеличить надежность эксплуатации, упростив при этом конструкцию. 7 з.п. ф-лы,13 ил.

Комментарии