Форма для беговой дорожки протектора пневматической шины и способ формования пневматических шин - RU2130832C1

Код документа: RU2130832C1

Чертежи

Описание

Предлагаемое изобретение касается процесса формования пневматических шин и, в частности, формования беговой дорожки протектора такой шины.

Для того, чтобы обеспечить высококачественное формование протектора пневматической шины, необходимо выполнить целый ряд условий.

Одно из этих условий, в частности, касается операции извлечения модели из формы, которая в возможно меньшей степени должна вызывать механические напряжения в шине с тем, чтобы не вызвать нарушений, в частности, в ее усиливающей конструкции.

Это обстоятельство заставляет применять, так называемые, "из" формы, состоящие из секторов, описанные, например, в американском патенте US 3779677, а не формы, состоящие из двух частей, такие, например, как описанные в американском патенте US 2874405.

Кроме того, желательно, чтобы, особенно на уровне беговой дорожки протектора, отсутствовал заусенец, связанный с возможностью утечки вытекания каучука между двумя формующими элементами, например, между двумя секторами формы.

Именно из-за этого обычно закрывают форму (все сектора плотно прилегают друг к другу) перед тем, как осуществить на сырой шине дополнительное придание формы. Это дополненное формование обеспечивается путем увеличения давления в мембране вулканизации, что заставляет каучук протектора проникать в элементы, формующие рисунок на поверхности протектора.

Однако, в некоторых последних конструкциях покрышек пневматических шин, содержащих усиливающие элементы с нулевым градусом в вершине беговой дорожки протектора, трудно и даже невозможно, в некоторых случаях, предусмотреть дополнительное формование давлением в вулканизационном прессе. В этом случае сырая пневматическая шина собирается так, чтобы размеры были как можно ближе или даже строго равны размерам отформованной и вулканизированной шины. При этом, проникновение формующих элементов в каучук сырой шины может осуществляться перед положением закрытия формы.

Следствием этого обстоятельства является появления потока каучука в периферийном по отношению к поверхности шины направлении, что может вызвать образование больших заусенцев в плоскостях стыков между секторами формы.

Для того, чтобы разрешить эту проблему, до настоящего времени использовали специальные приемы проектирования "рисунка" протектора, а именно, переносом сигнализаторов износа в зоны соединения секторов формы или уменьшением степени углубления "рисунка" при приближении кромок секторов. Это позволяет увеличить объем каучука рисунка в этих местах с тем, чтобы поглотить небольшие потоки резины в периферийном направлении.

В данном случае, это всего лишь частичное решение проблемы, которое не способствует повышению качества пневматических шин или их протекторов, изготавливаемых таким образом.

Эти трудности формования возникают в результате того, что в секторных формах, в которых каждый сектор перекрывает относительно большой угол, формование происходит строго в радиальном направлении только в средней зоне каждого сектора формы.

Наблюдая поступательное движение секторов, можно видеть, что формование является радиальным только на уровне средней плоскости каждого сектора. В целом же, формование осуществляется в направлении, образующем некоторый угол с радиальным направлением, причем величина этого угла тем больше, чем больше расстояние удаления в направлении к окружности от этого среднего положения для того, чтобы соединить кромки секторов. Максимальная величина этого угла соответствует обычно половине углового раствора данного сектора.

Развивая это наблюдение для форм, содержащих многочисленные последовательные мотивы "рисунка" протектора вдоль периметра шины, что обычно характерно для шин легковых автомобилей повышенной проходимости, можно заметить, что в формах секторного типа число секторов остается существенно меньшим, чем число последовательных мотивов "рисунка" протектора, что приводит к относительно большим окружным размерам каждого сектора (обычно это восьмая часть периметра пневматической шины для легкового автомобиля повышенной проходимости).

Даже, если этот тип формы вносит существенный прогресс по сравнению с формами, состоящими из двух частей и лишенными любого радиального движения при их открытии или закрытии, в действительности нельзя считать, что формы секторного типа практически реализуют настоящее радиальное формование протектора шины.

Если предположить, что рассматриваемый сектор формы перемещается в радиальном направлении по отношению к оси формы, это означает, что реальное перемещение оказывается в любой точке формующей поверхности рассматриваемого сектора параллельным одному радиусу.

Таким образом, чисто радиальное движение на уровне формующей поверхности реализуется только для одного единственного окружного положения. Реальное движение отклоняется от теоретического радиального направления для всех остальных точек формующей поверхности.

Другими словами, только те точки упомянутой выше формующей поверхности, которые пересекаются с опорным радиусом рассматриваемого радиального перемещения, совершают чисто радиальное движение. Все остальные точки этой поверхности совершают движение по траекториям, параллельным этому упомянутому выше радиусу и более или менее удаленным от него.

Это движение, таким образом, может быть разложено на радиальную составляющую и окружную составляющую, причем эта окружная составляющая общего движения является нежелательной и может быть квалифицирована как "созданная" составляющая.

Наблюдая в процессе радиального перемещения, соответствующего глубине "рисунка" протектора, за сектором формы и пытаясь определить размах этого индуцированного перемещения, которое следует по окружной составляющей вместо чисто радиального направления, можно констатировать, что упомянутая выше окружная составляющая общего движения сектора достигает величины порядка 0,2% от формуемого периметра пневматической шины в случае использования обычной формы, содержащей восемь секторов.

Это созданное окружное движение вызывает в процессе формования возникновение потоков каучука, ориентированных в направлении окружных кромок секторов, то есть в направлении зон, где соединяются между собой смежные секторы данной формы. Это паразитное движение способствует появлению заусенцев, которые хорошо видны на протекторе отформованной и вулканизированной шины.

Одна из целей предлагаемого изобретения состоит в том, чтобы устранить эти погрешности формования, приводящие к образованию упомянутых выше выпрессовок.

Заявка на европейский патент ЕР-0242840 описывает полностью жесткую форму, содержащую периферийный венец секторов для формования протектора покрышки пневматической шины, две боковых оболочки для формования боковин покрышки (наружные поверхности пневматической шины) и жесткий сердечник для формования внутренней поверхности этой пневматической шины.

Поскольку здесь отсутствует дополнительная формовка, использование такой формы избавляет проектировщика от специфических ограничений на этой фазе формования. Полностью жесткая конструкция этой формы обеспечивает многочисленные преимущества по улучшению качества отформованной шины, поскольку получаемые с ее использованием геометрические формы обладают высоким качеством (превосходная круглость в любом поперечном положении). Однако, формование в заданном объеме требует соблюдать весьма жесткие допуски на объем сырой заготовки для данной пневматической шины.

Другая цель данного изобретения состоит в том, чтобы обеспечить возможность сохранения преимуществ жесткой формы для обеспечения получения высокого качества геометрических характеристик, изготавливаемых пневматических шин, делая при этом операции формования менее чувствительной к изменениям величины объемов одной сырой заготовки по сравнению с другой для формуемых в данном случае и последовательно вулканизируемых пневматических шин в одной и той же форме.

Форма, согласно предлагаемого изобретения, не только позволяет достигнуть упомянутых выше целей, но также и способствует определенному усовершенствованию процесса формования и извлечения из формы пневматических шин, в котором исключается использование жесткого сердечника для формования внутренней полости этой пневматической шины.

Данное изобретение предлагает форму для беговой дорожки протектора пневматической шины, представляющую собой в положении формования сплошное кольцо, содержащее рельеф, составляющий из последовательно расположенных "мотивов" протектора в окружном направлении, причем упомянутые выше "мотивы" обеспечивают формование "рисунка" на наружной в радиальном направлении поверхности протектора данной пневматической шины, упомянутая выше форма образована совокупностью индивидуально подвижных элементов в направлении приближения или удаления от оси данной формы по меньшей мере на величину окончательного хода формования, при этом формование протектора пневматической шины в такой форме обеспечивается внутренней в радиальном направлении поверхностью каждого подвижного элемента, причем упомянутые выше элементы могут перемещаться также относительно друг друга по меньшей мере в тот период, когда они перемещаются вдоль упомянутого выше конечного хода.

Форма, в соответствии с предлагаемым изобретением, отличается тем, что каждый из упомянутых выше подвижных элементов имеет окружную развертку, соответствующую одному из упомянутых выше мотивов "рисунка" протектора.

Если рассматривать форму, содержащую, например, тридцать индивидуально подвижных элементов, выполнены в соответствии с предлагаемым изобретением, и провести анализ движения формующей поверхности, описанный выше, можно констатировать, что упомянутая выше окружная составляющая общего движения не превышает 0,04% периметра формуемой пневматической шины.

Отмечается, что различие между определенными в результате наблюдения составляющими окружного перемещения во всех точках формующей поверхности существенно меньше, чем составляющая перемещения, обычно наблюдаемая в условиях существующего состояния техники в данной области. Однако, число в тридцать элементов составляет на основании выполненных экспериментов, как правило, нижний предел в практической реализации предлагаемого изобретения.

Таким образом, в соответствии с другим вариантом предлагаемого изобретения, упомянутые выше элементы, каждый из которых подвижен относительно оси данной формы, и также относительно друг друга, по меньшей мере, в тот период, когда они перемещаются вдоль упомянутого выше окончательного хода, имеют достаточно малые размеры по окружности для того, чтобы разница между предельными окружными составляющими перемещения, наблюдаемыми во всех точках формующей поверхности каждого элемента не превышала 0,04% от формуемого периметра данной пневматической шины.

В соответствии с этим обстоятельством предлагаемого изобретения можно считать, что движение является практически радиальным во всех окружных положениях на формующей поверхности упомянутых выше элементов. Это достаточно эффективно ограничивает паразитные потоки резины в процессе формования.

В соответствии с еще одним аспектом предлагаемого изобретения, форма для протектора пневматической шины, представляющая собой в положении формования сплошное кольцо, обеспечивающее формование наружной в радиальном направлении поверхности протектора, причем упомянутое выше сплошное кольцо образовано по меньшей мере тридцатью плотно прилегающими друг к другу по окружности элементами в положении, соответствующем формованию протектора, и радиально внутренняя поверхность каждого из упомянутых выше элементов обеспечивает непосредственное формование упомянутого выше протектора пневматической шины, отличается тем, что упомянутые выше элементы могут перемещаться отдельно в направлении приближения к общей оси данной формы или удаления от нее, по меньшей мере, при конечном ходе процесса формования в сторону положения закрытия данной формы и в обратную сторону, а также тем, что предлагаемая форма содержит специальные средства, обеспечивающие упругое отталкивание в окружном направлении между упомянутыми выше элементами.

Элементы формы, в соответствии с предлагаемым изобретением, о которых здесь идет речь, имеют толщину (то есть, размер в окружном направлении) такого порядка, что при обычных рабочих нагрузках, характерных для нормальной эксплуатации, они не подвергаются упругой деформации ощутимой величины.

Это означает, что их собственная упругость не играет никакой функциональной роли в предлагаемом изобретении. Это не прилегающие друг к другу листы таким образом, что их число во всех случаях остается меньше 250.

Предлагаемое изобретение находит применение при изготовлении кольцевых протекторов пневматических шин, таких, например, какие используются в предварительно вулканизированном состоянии при использовании некоторых методов холодного восстановления пневматических шин. В этом случае подошва протектора формуется при помощи мембраны и при помощи жесткой формы.

Предлагаемое изобретение может быть использовано также для формования всей пневматической шины. В этом случае форма, в соответствии с данным изобретением, содержит также средства для формования боковин, такие, например, как хорошо известные в настоящее время оболочки. Внутренняя полость пневматической шины может быть отформована при помощи мембраны или при помощи жесткого сердечника, причем предлагаемое изобретение, по своему принципу, вполне совместимо с обоими методами.

Приведенные два метода практической реализации предлагаемого изобретения иллюстрируют его в тех случаях, когда оно применяется для изготовления пневматических шин. Этого будет вполне достаточно для того, чтобы специалист в данной области техники смог в полной мере понять все его преимущества.

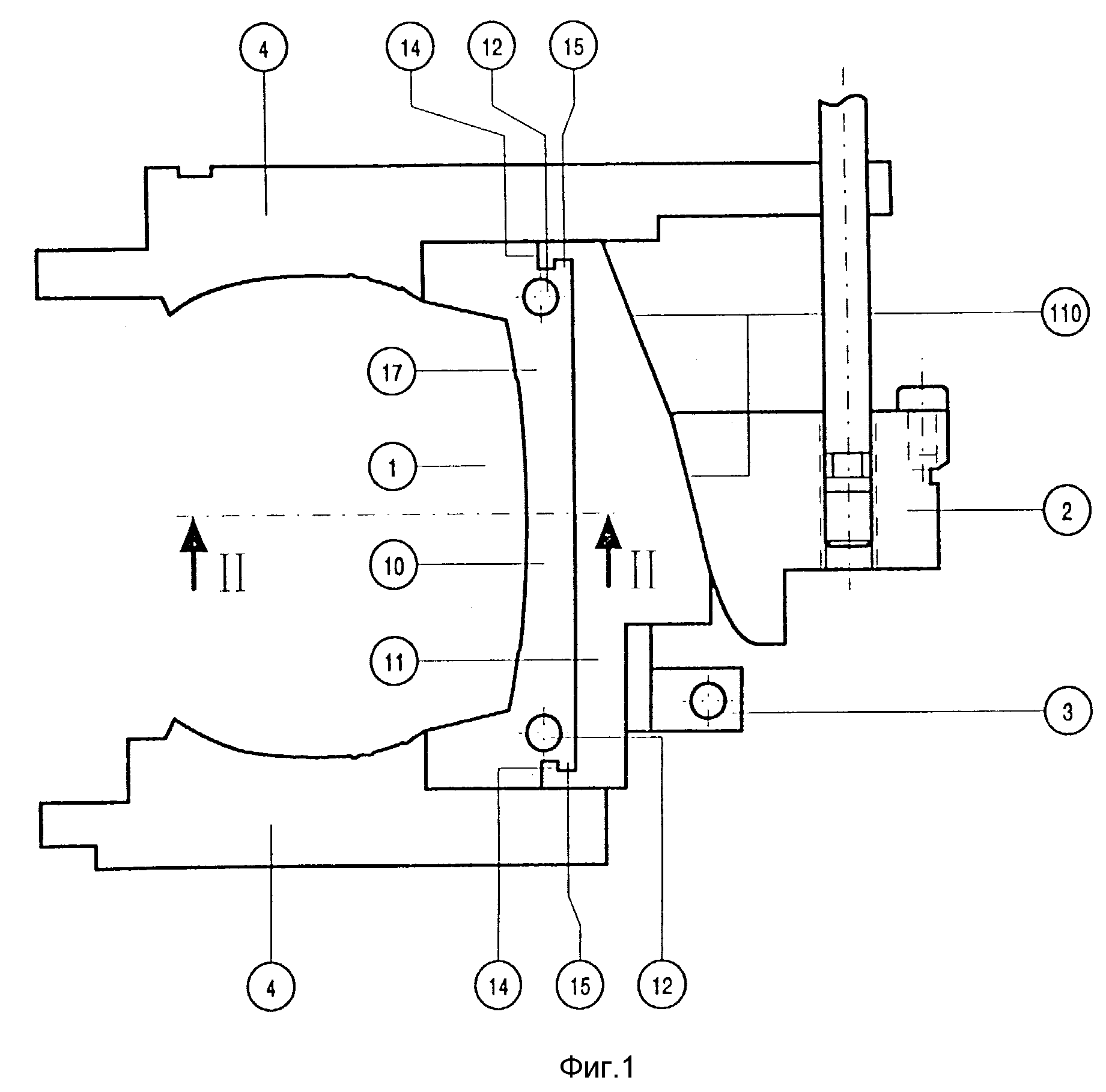

На фиг.1 представлен

схематический вид в меридиональном разрезе формы, в соответствии с предлагаемым изобретением;

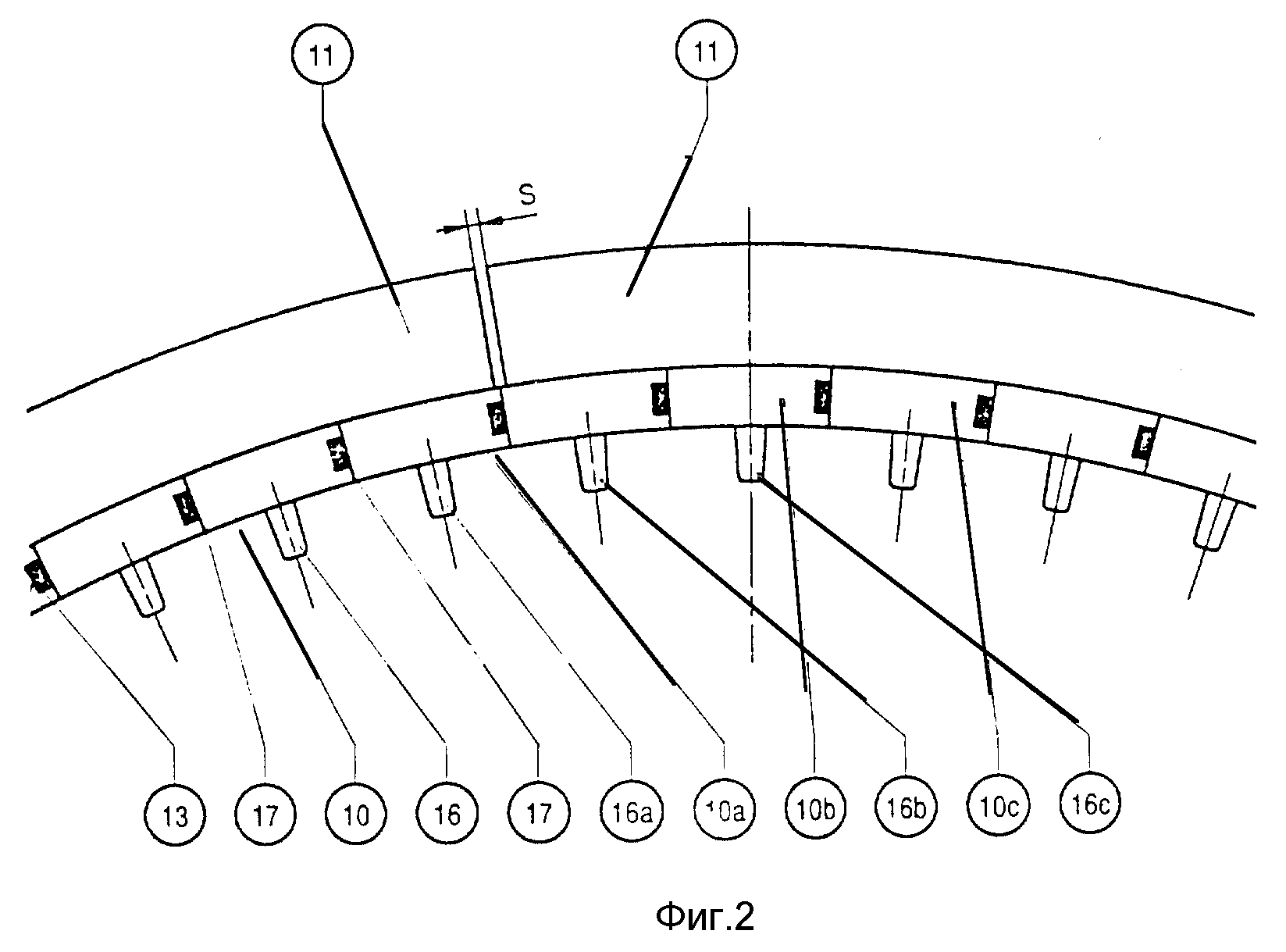

на фиг. 2

схематически представлен вид в разрезе по плоскости, перпендикулярной оси вращения

пневматической шины, и обозначенной линией II-II, показанной на фиг.1;

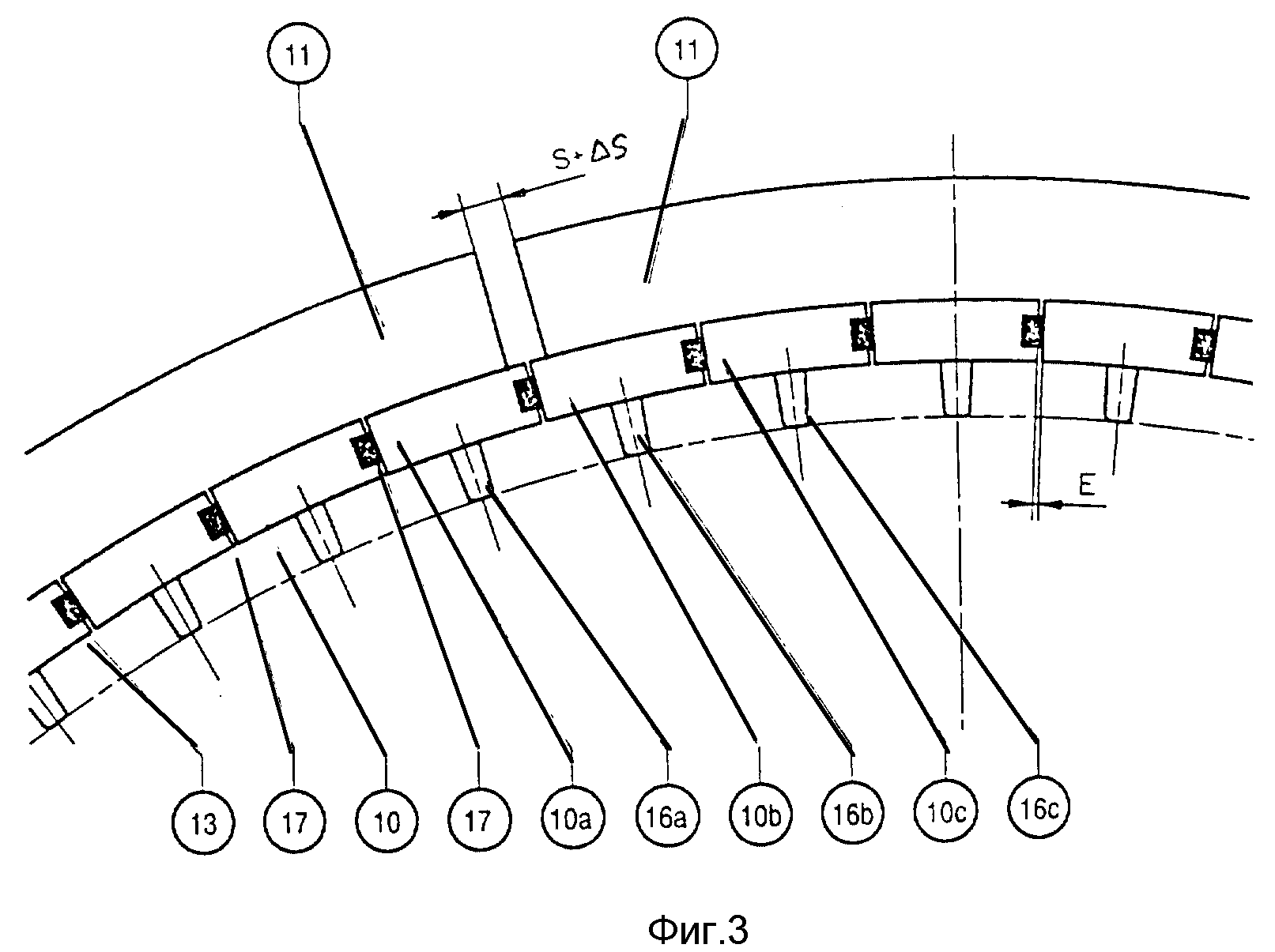

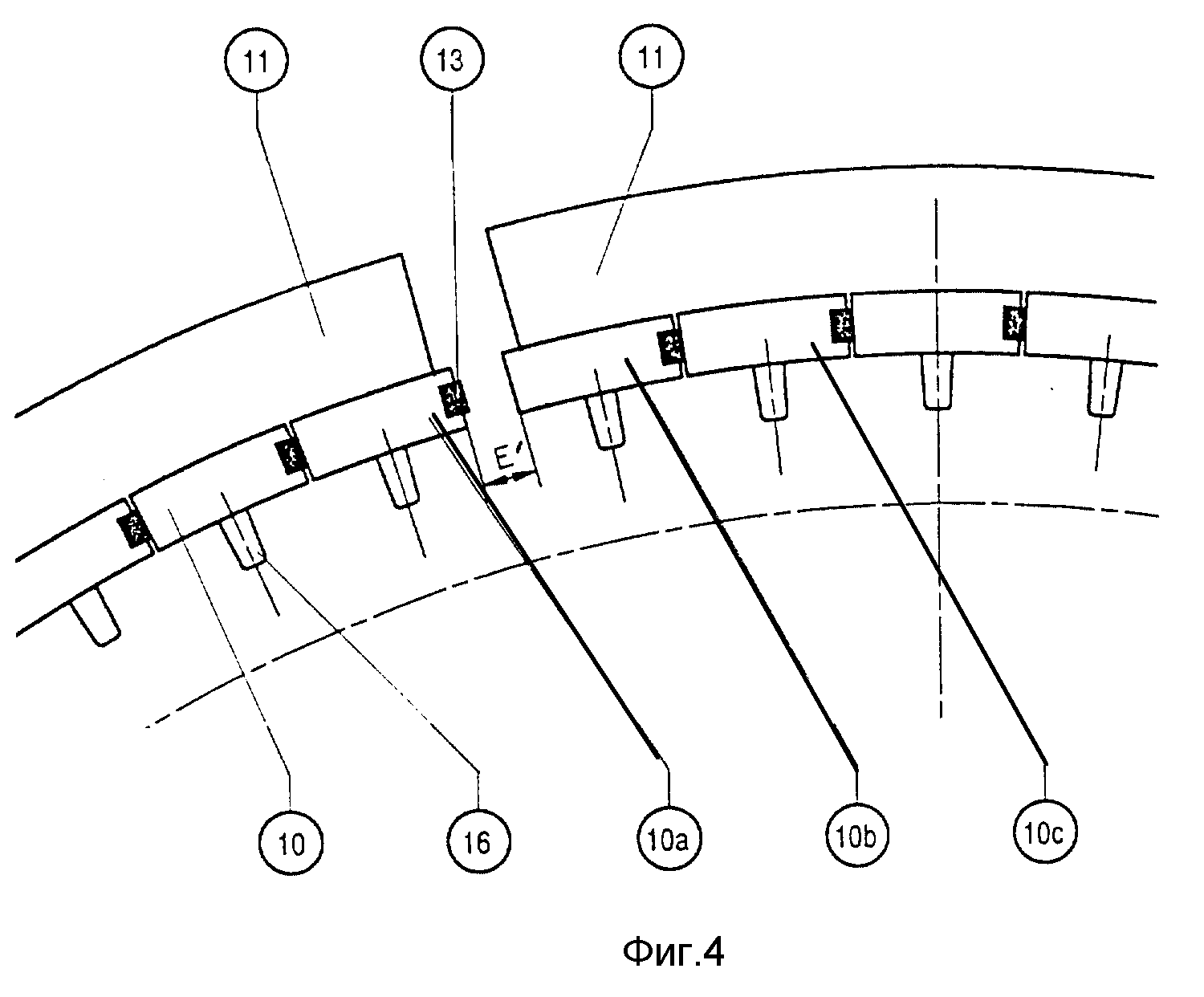

на фиг. 3 и 4 схематически

представлены две различных стадии раскрытия формы, в соответствии с предлагаемым

изобретением, которая аналогична фиг.2;

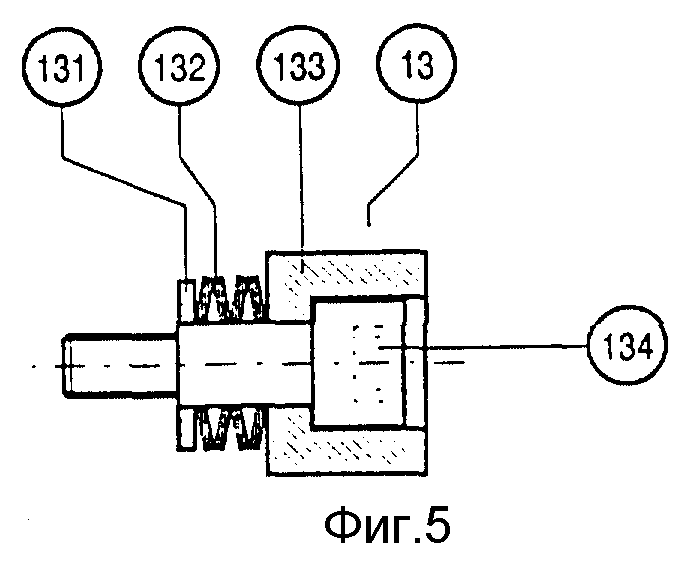

на фиг.5 представлена одна из деталей практической реализации

предлагаемого изобретения;

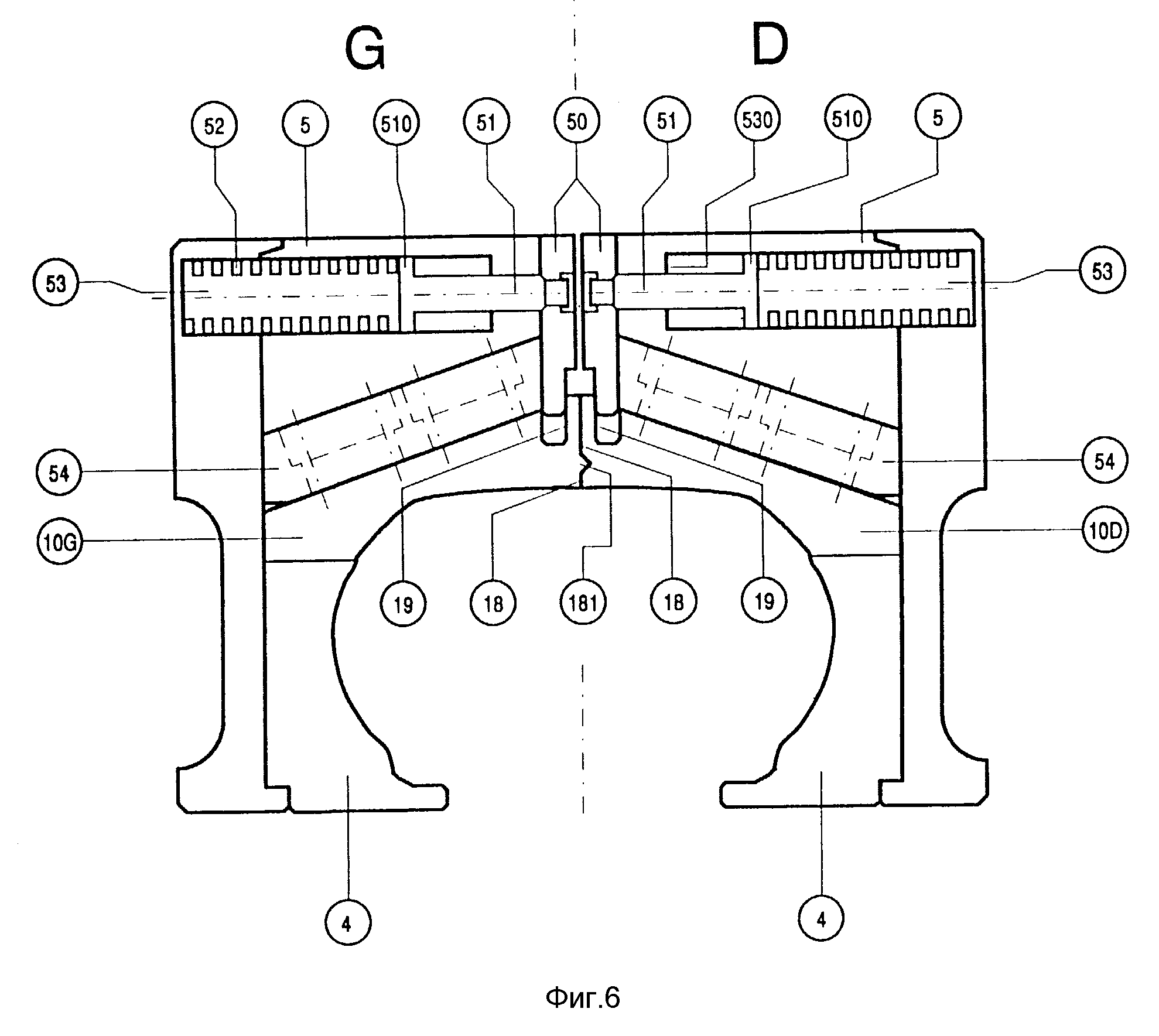

на фиг.6 схематически проиллюстрирован другой

вариант практической реализации предлагаемого изобретения;

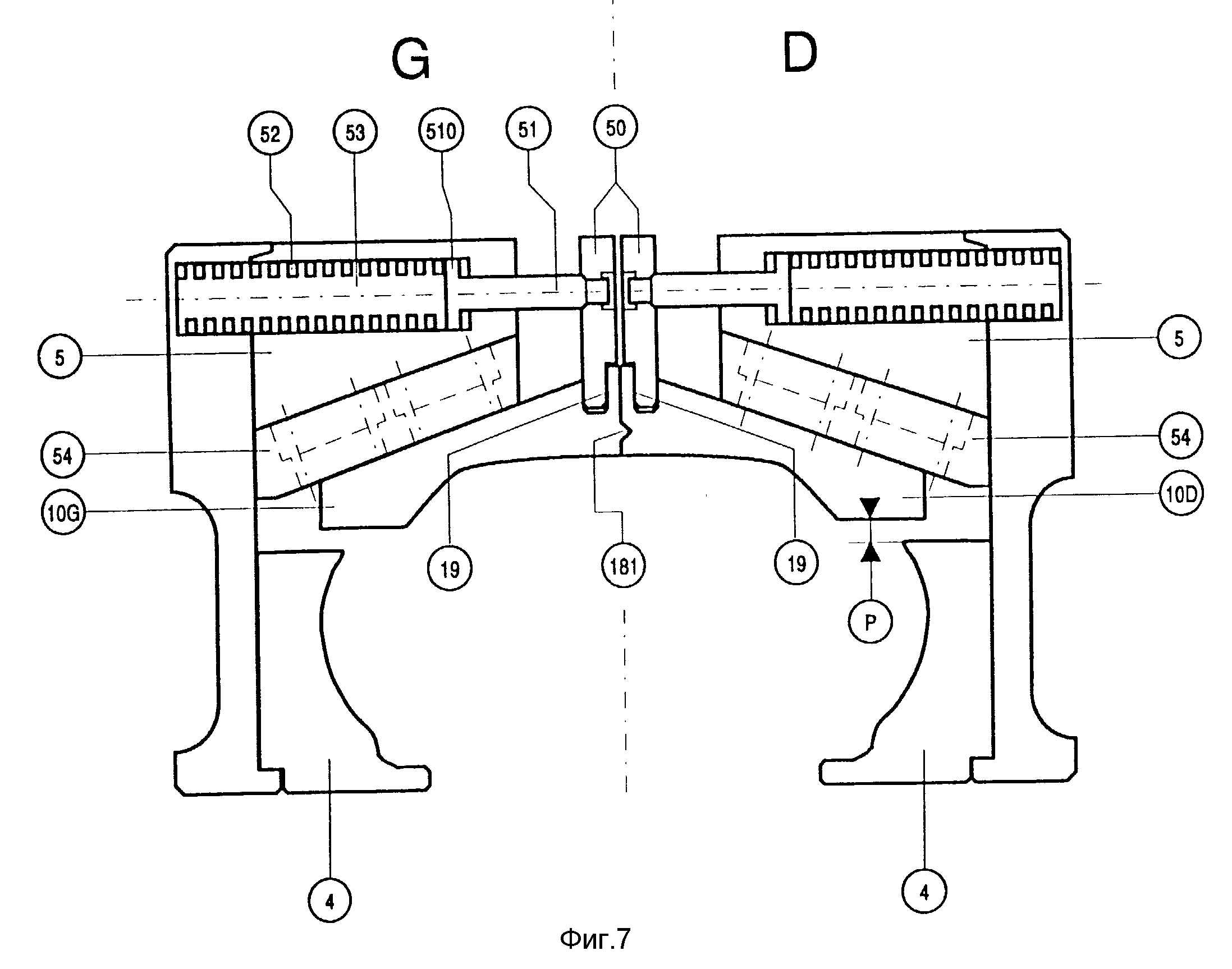

на фиг.7 схематически представлена форма в

соответствии с вторым вариантом практической реализации предлагаемого изобретения в фазе

открытия.

На фиг.1 можно видеть сплошное кольцо 1, предназначенное для формования наружной в радиальном направлении поверхности протектора пневматической шины. Эта форма образована секторами 11, количество которых обычно составляет от пяти до двадцати. На этих секторах смонтированы элементы 10 формования "рисунка" данного протектора.

Геометрические размеры этих элементов в окружном направлении выбираются таким образом, чтобы образовать извлекаемый из формы мотив "рисунка" протектора. Под этим подразумевается, что извлечение отформованной шины из формы может осуществляться в одном направлении, вызывая при этом лишь незначительные упругие деформации в каучуке, который отформован и вулканизирован.

Во многих случаях извлекаемый из формы мотив "рисунка" протектора может соответствовать шагу формуемого отпечатка на поверхности протектора данной шины, причем это понятие является вполне обычным при проектировании "рисунка" протектора различных пневматических шин. В общем случае, для большинства "рисунков" протектора существует единственное направление извлечения из формы, для которого все элементы 10 лишены прилипания.

Этот случай представлен на фиг. 2, 3 и 4. Однако, один элемент формы, на котором фигурируют два последовательных прилегающих друг к другу мотива "рисунка" протектора, еще достаточно продолжительное время будет представлять собой извлекаемый из формы элемент.

Каждый из элементов может быть получен любым подходящим для этого способом. В частности, для этого можно использовать методы изготовления упомянутых выше элементов отливкой из алюминиевых сплавов, широко распространенные в шинной промышленности. Точная форма этих элементов со стороны центральной оси формы может следовать мотивам "рисунка" протектора, предусмотренным проектировщиком данной пневматической шины (необязательно, чтобы боковые поверхности были плоскими).

Можно также располагать несколько элементов поперечно отделенных друг от друга, как это описано в заявке на европейский патент ЕР-0451832.

В этом случае упомянутые выше элементы распределены для образования одной или нескольких групп, прилегающих друг к другу в осевом направлении таким образом, что внутри данной группы все элементы подвижны в направлении, составляющем один и тот же угол по отношению к радиальному направлению. Упомянутые выше средства, обеспечивающие упругое отталкивание, располагаются между элементами одной и той же группы, причем группа образована окружным рядом элементов.

На фиг.1 можно видеть, что форма содержит единый в поперечном направлении элемент 10. Задняя часть каждого сектора 11 содержит две конических опорных поверхности 110. Каждый элемент 10 вставлен в свой сектор 11 с помощью двух боковых пазов 14, предусмотренных на каждом секторе 11, и соответствующих выступов 15, выполненных на задней поверхности каждого элемента 10.

Видны также две оболочки 4 для формования боковин, а также глазок 3 на задней части сектора 11 и конический хомут 2, подвижный в осевом направлении.

Радиальный отход в положение открытия каждого сектора 11 обеспечивается в результате освобождения конического хомута 2 для разблокирования данной формы и затем оттягивания каждого сектора 11 за глазок или ушко 3.

Закрытие совокупности секторов 11 обеспечивается в результате осевого перемещения конического хомута 2, который воздействует, при этом, на конические опорные поверхности 110 на задней части каждого сектора 11 и обеспечивается прочное запирание формы.

Все эти движения являются вполне обычными и не нуждаются в более подробном описании.

Одна из боковых поверхностей 17 каждого элемента 10 (см. фиг.2, 3 и 4) содержит два паза 12 по одну и по другую стороны от плоскости симметрии II-II (см.фиг.1). В этих пазах устанавливается орган 13, который может обеспечить усилие отталкивания между соседними элементами. Этот орган отталкивания 13 в увеличенном масштабе представлен на фиг.5.

Орган 13 содержит буртик 131, предназначенный для упора в дно паза 12. Он содержит также головку 133 и пакет упругих шайб 132. Этот орган 13 закреплен на дне паза 12 завинчиванием болта 134. Паз 12 вырезан таким образом, чтобы болт 134 не выступал, позволяя, будучи несколько утопленным, головке 133 слегка выступать относительно боковой поверхности 17 в случае, когда орган 13 смонтирован, но не обжат.

Таким образом, упорные реакции упомянутых выше элементов 10 друг относительно друга, то есть упорные реакции, ориентированные в окружном направлении, постоянно стремятся отвести элементы 10 друг от друга.

На фиг.2 все сектора 11 формы изображены в положении закрытия. Они отделены друг от друга расстоянием S. Видно, что все элементы 10 плотно прилегают друг к другу с минимальным зазором, роль которого состоит в обеспечении проветривания формы.

На фиг. 3 все сектора 11 изображены в положении их отвода на заданную величину хода, который в предпочтительном варианте практического выполнения предлагаемого изобретения соответствует глубине "рисунка" протектора. Видно, что сектора 11 отделяются друг от друга дополнительным расстоянием ΔS , связанным с отводом.

В противоположность тому, что происходит при этом с формой секторного типа, соответствующей существующему уровню техники, это дополнительное расстояние ΔS не находится на уровне формующей поверхности данной формы. Все формующие элементы 10 остаются на одинаковых расстояниях друг от друга. Расстояние E, которое их разделяет, составляет несколько десятых долей миллиметра. Это возможно благодаря скольжению большей части элементов 10 в пазах 14 секторов (см. фиг.1) под действием органов отталкивания 13, развивающих усилие, достаточное для преодоления существующих сил трения.

Отметим здесь, что эти силы трения достаточно малы, поскольку по меньшей мере на протяжении упомянутого выше хода как в фазе формования, так и в фазе извлечения модели из формы, давление в радиальном направлении, которое формуемый в данном случае каучук оказывает на форму, или мало, или отсутствует совсем.

Затем данная форма может продолжать свое движение раскрытия, продолжая отвод секторов 11 с тем, чтобы достигнуть и преодолеть положение, схематически представленное на фиг.4. На этот раз все элементы 10 в процессе этого движения остаются неподвижными по отношению к сектору 11, на котором они установлены. Расстояние E' между элементами смежных секторов на их краях может свободно увеличиваться, не оказывая никакого влияния на операцию извлечения отформованного протектора.

Вернемся к сравнительному рассмотрению фиг.2 и фиг.3.

На каждом элементе 10 показан элемент жесткости 16. На протяжении хода, соответствующего глубине "рисунка" протектора, хорошо видно, что направление движения всех элементов 10 все время является строго радиальным во всех точках формующей поверхности вследствие малых размеров окружности каждого формующего элемента 10, в соответствии с предлагаемым изобретением.

Понятно, таким образом, что объем каучука, который в процессе операции формования оказывается зажатым между элементами жесткости 16а и 16б, принадлежащими различным секторам, имеет ту же величину, что и объем каучука, зажатого между элементами жесткости 16б и 16с, относящимися к одному и тому же сектору (без учета переменного характера шага некоторых типов "рисунка" протектора).

В любом случае теоретически существующий объем между элементами жесткости 16 любой пары смежных между собой элементов 10 соответствует объему каучука, реально помещающегося между этими элементами жесткости 16 в процессе формования.

В более общем случае, можно сказать, что направление формования и направление раскрытия формы для извлечения модели представляют собой направление приближения или удаления по отношению к оси данной формы.

Это направление не обязательно является радиальным и может образовывать некоторый отличный от нуля угол по отношению к строго радиальному направлению, если это представляется более выгодным. Действительно, некоторые типы "рисунков" протекторов характеризуются наличием нерадиальных разрезов. Примером такой пневматической шины может служить шина типа М + S100, выпускаемая в продажу фирмой МИШЛЕН.

В том случае, когда данная форма, при ее рассмотрении в радиальном сечении, содержит несколько прилегающих друг к другу в осевом направлении элементов, принято говорить, что она содержит несколько групп элементов.

Можно выбрать способ выполнения этих групп таким, например, образом, чтобы следовать шагу "рисунка" протектора, который будет различным в правой и в левой частях данной пневматической шины.

Можно контролировать направления формования и раскрытия формы для извлечения из нее модели отдельно в каждой группе формующих элементов. Именно, внутри каждой группы все входящие в нее элементы перемещаются по одному и тому же направлению приближения к оси формы или удаления от нее.

Выше был описан первый вариант практического осуществления предлагаемого изобретения, в котором каждый формующий элемент в поперечном направлении охватывал всю ширину формуемого протектора, то есть, все пространство от одной до другой его боковины.

На фиг. 6 и 7 проиллюстрирован другой вариант практического выполнения этого изобретения, в котором кольцо, обеспечивающее формование "рисунка" протектора пневматической шины, разделено на две части G и D. Каждая из упомянутых выше частей формующего кольца данной формы содержит в поперечном направлении единственный элемент 10G или 10D. Такое техническое решение не является ограничивающим. Можно иметь и несколько групп элементов на одной из частей формы или на обеих ее частях G и D.

В периферийном направлении по образцу первого описанного выше варианта практического выполнения данного изобретения каждая часть содержит большое число формующих элементов 10G и 10D, например, столько этих элементов, сколько мотивов содержит данный "рисунок" протектора.

Это позволяет практически реализовать форму, в целом обозначаемую названием "форма из двух частей". Эта форма разделяется на две идентичные половины в процессе ее раскрытия, необходимого для извлечения отформованной шины.

Этот тип формы, который широко использовался для формования диагональных шин, был оставлен в пользу так называемой "секторной" формы при переходе к производству радиальных шин, поскольку в этом случае предпочтительным является возможность удаления в радиальном направлении секторов формы в процессе ее раскрытия для извлечения отформованной шины.

Однако, форма, в соответствии с предлагаемым изобретением, в своей двухчастной версии позволяет комбинировать наибольшую простоту, характерную для формы, состоящей из двух частей, с возможностью раскрытия этой формы путем отвода формующих элементов в радиальном направлении в процессе их отдаления от оси формы.

В данном случае оболочка 4 уподобляется как формующей детали, так и механическому основанию, на котором эта оболочка закрепляется. Венец 5, роль которого заключается в том, чтобы управлять движением формующих элементов 10G или 10D, как будет пояснено ниже, смонтирован на каждой из двух оболочек 4.

Само собой разумеется, однако, что такое техническое решение не является ограничивающим и что эти детали в некоторых вариантах практического выполнения могут быть выполнены подвижными по отношению друг к другу.

Центрирующий шнур 181 располагается на боковой поверхности 18 формующих элементов 10G части G. Этот центрирующий шнур взаимодействует с соответствующей канавкой, выполненной на боковой поверхности 18 формующих элементов 10D другой части. Задняя часть каждого элемента 10G и 10D содержит контактную поверхность 19, схваченную в осевом направлении обручем 50.

Этот обруч 50 жестко связан при помощи нескольких поршней 51, например, по меньшей мере, трех таких поршней, равномерно распределенных по окружности упомянутого выше обруча 50. Для приведения этих поршней в действие специальные пружины 52 располагаются в соответствующих пазах 53. Эти пружины упираются, с одной стороны, в оболочку 4, а с другой стороны, в поршень 51.

Такое расположение упомянутых выше пружин предусматривается для того, чтобы они стремились продвинуть упомянутые выше поршни в осевом направлении внутрь данной формы вплоть до упора выступа 510, предусмотренного в основании поршня 51, в донную часть 530 соответствующего паза 53.

Направляющая 54, выполненная, например, в форме соединения типа "ласточкин хвост", закреплена, с одной стороны, на задней части формующих элементов 10G и 10D, причем каждого из этих элементов, и с другой стороны, на нижней в радиальном направлении стенке венца 5. Эта направляющая 54 образует устройство, обеспечивающее одну степень свободы для скольжения между элементами 10G или 10D и венцом 5.

Упомянутое выше скольжение имеет место по оси, наклоненной по отношению к оси данной формы. Угол наклона этого направления скольжения относительно оси формы выбирается таким образом, чтобы не оказаться причиной заклинивания по отношению к движениям закрытия и раскрытия данной формы, которые ориентированы параллельно оси формы.

В предпочтительном варианте практической реализации предлагаемого изобретения описанная выше форма допускает возможность обеспечения всех движений, необходимых для осуществления операций формования и извлечения готовой шины из формы, просто воздействуя на оболочки 4.

Предположим, что исходным положением является положение закрытия формы (см. фиг.6). Если при этом отклонить в осевом направлении оболочки 4 друг по отношению к другу, то вследствие действия пружин 52 формующие элементы 10G и 10D остаются в контакте друг с другом через их боковые поверхности 18.

Упомянутые выше формующие элементы отводятся в радиальном направлении и занимают положение, показанное на фиг.7. Это поясняет вполне определенно движение раскрытия данной формы.

В предпочтительном варианте практической реализации предлагаемого изобретения ход радиального отвода формующих элементов "P" явно превышает глубину "рисунка" протектора, поскольку продолжение раскрытия данной формы осуществляется путем продолжения отведения в радиальном направлении относительно оболочек 4.

Если происходит сближение в осевом направлении оболочек 4, то единственным возможным движением формующих элементов 10G или 10D вследствие этого на сближение в осевом направлении оболочек 4, является поступательное движение в радиальном направлении в сторону закрытия данной формы. Это обстоятельство объясняет процесс закрытия формы. В предпочтительном варианте практического выполнения предлагаемого изобретения движение всех элементов 10G или 10D является одновременным и симметричным. Упомянутый выше центрирующий шнур позволяет (181) обеспечить надлежащий уровень симметрии секторов данной формы.

В том случае, когда формат в соответствии с предлагаемым изобретением используется совместно с жестким сердечником, обеспечивающим формование внутренней поверхности данной пневматической шины, она в предпочтительном варианте практического выполнения содержит не представленные явно на приведенных в приложении рисунках специальные средства, позволяющие завершить процесс закрытия данной формы при помощи относительно малого хода в осевом направлении упомянутых выше оболочек 4 после того, как совокупность элементов 10G и 10D будет переведена в положение, соответствующее закрытию данной формы.

Это позволяет добиться эффекта поршня между оболочкой и венцом, функция которого описана в европейском патенте ЕР-0242840.

Как уже было сказано ранее, предлагаемое изобретение распространяется на способ изготовления пневматических шин, в котором используется форма описанной выше конструкции, которая может содержать жесткий сердечник, служащий опорой для соединения компонентов данной пневматической шины, а затем используемый в качестве элемента, формующего внутреннюю полость шины в процессе ее вулканизации.

Преимущество использования этого типа формы вместе с жестким сердечником состоит в том, что в данном случае, это придает форме некоторую упругость, то есть, некоторую способность слегка увеличивать объем формующей полости с тем, чтобы следовать таким образом за расширением объема каучука, связанным с повышением температуры, надлежащим образом распределяя зазоры между деталями формы. Это обеспечивается в результате возможности отхода в осевом направлении оболочек 4 или, точнее, венцов 5, при превышении некоторого порогового давления в формовочной полости.

Кроме того, это устраняет необходимость закрывать кольцо, формующее беговую дорожку протектора, в двух последовательных фазах. Это упрощает формовочный пресс и ограничивает его габаритные размеры в радиальном направлении.

Разумеется, форма из двух частей, в соответствии со вторым способом практической реализации предлагаемого изобретения, может быть использована в совокупности с органами отталкивания 13, описанными вместе с первым вариантом реализации этой формы. Эти отталкивающие органы или заменяют, или взаимодействуют определенным образом с пружинами 52.

Что касается выпрессовок при формовании, то отмечается, что наиболее критические в этом смысле условия формования проявляются вдоль продольных борозд, проходящих через всю шину, и разумеется, в тех случаях, когда полностью отсутствует дополнение строения.

Эти продольные борозды формуются упомянутыми выше элементами жесткости или выступы, которые не могут быть сплошными в окружном направлении. Эти выступы разрезаны на столько участков, сколько в данной форме используется элементов 10 (или элементов 10G и 10D).

Экспериментальными исследованиями установлено, что даже при использовании жесткого сердечника для формования внутренней полости шины, если в момент, когда упомянутые выше выступы формы проникают или вдавливаются в сырой каучук, величина зазора между формующими элементами составляет менее 0,3 мм, формовочные выпрессовки не появляются.

Использование такого числа формующих элементов 10 (в первом варианте) или 10G и 10D (во втором варианте), которое существенно соответствует шагу "рисунка" протектора, приводит к наличию в форме для пневматических шин легковых автомобилей повышенной проходимости, например, 70 элементов, охватывающих в совокупности всю окружность формуемой шины, а следовательно и к наличию 70 стыков между этими элементами, каждый из которых имеет определенный зазор.

Суммарная величина всех этих зазоров составляет 0,3 • 70 = 21 мм. Это соответствует величине хода в радиальном направлении порядка 21/2π = 3,3 мм, строго соответствующему половине глубины "рисунка" протектора формуемой шины.

Известно, однако, что можно придать каучуку беговой дорожки протектора при виде в разрезе по радиальной плоскости профиль, который приближается к профилю вулканизированной шины.

Таким образом, имеется возможность того, чтобы нервюры формы не проникали в сырой каучук перед конечным ходом, соответствующим части и глубины "рисунка" протектора.

Реферат

Форма и способ предназначены для формования пневматических шин. Форма из секторов спроектирована таким образом, что в процессе фазы формования формующие элементы остаются на одинаковых расстояниях друг от друга благодаря специальным органам, обеспечивающим упругое отталкивание между ними. Некоторые из этих элементов скользят в окружном направлении относительно их секторов в конечной фазе закрытия формы. В результате исключается защемление каучука между секторами и появление заусенцев в процессе формования. 4 с. и 15 з.п. ф-лы, 7 ил.

Комментарии