Фиксация положения по высоте обрабатывающей камеры - RU2685325C1

Код документа: RU2685325C1

Чертежи

Описание

Изобретение касается фиксации положения по высоте обрабатывающей камеры внутри машины для вулканизации шин для установки элементов обрабатывающей камеры по меньшей мере во время процесса вулканизации, так что в закрытом положении может фиксироваться по меньшей мере одно заданное расстояние H по высоте, при этом на по меньшей мере одном элементе обрабатывающей камеры предусмотрены средства фиксации и выполнены таким образом, что обеспечена разъемная и воспринимающая возникающие силы фиксация.

Изготовление шины, например, для транспортных средств, таких как автомобили и мотоциклы, представляет собой чрезвычайно трудоемкий процесс, который состоит из множества производственных и технологических шагов. Причиной этого является сложная, состоящая из значительного числа разных отдельных компонентов конструкция шины. Вдобавок к этому, это множество компонентов должны соединяться друг с другом под воздействием давления и температуры, так называемой вулканизацией. Процесс вулканизации является также решающим в отношении свойств материала и сцепления готовой шины.

В связи с этим одним из существенных производственных шагов для изготовления шин является вулканизация заготовок шин с получением готовой шины. Для этого заготовка шины закладывается в форму или, соответственно, форму для шины, которая находится внутри машины для вулканизации шин, и после этого нагревается до зависящей от материала температуры вулканизации, а также подвергается воздействию давления вулканизации с внутренней стороны заготовки шины. Для достижения температуры вулканизации и давления вулканизации во внутреннее пространство заготовки шины вводится надлежащая нагревательная среда, имеющая соответствующую температуру и находящаяся под давлением.

В принципе, вулканизация имеет целью под воздействием температуры и давления в течение одного или нескольких интервалов времени практически «испечь до готовности» заготовку шины, то есть соединить компоненты шины друг с другом и придать основным материалам, а также резиновому/каучуковому слою упругие свойства посредством процессов образования структурной сетки. Для этого, наряду с собственно воздействием температуры и давления, требуются также различные, согласованные с основным материалом аддитивные вещества для образования структурной сетки и при необходимости ускорения образования структурной сетки.

Для выполнения вулканизации эластомерного материала в материал должно вводиться значительное количество тепловой энергии. Для этого чаще всего не достаточно подвергать заготовку шины, предназначенную для вулканизации, воздействию температуры вулканизации и давления вулканизации с внутренней стороны.

Для получения требуемого для процесса вулканизации количества тепловой энергии и воздействия давления альтернативно или дополнительно в машине для вулканизации предусмотрено воздействие давления и/или температуры на заготовку шины с наружной стороны заготовки шины. Для этого обычно инсталлирована обрабатывающая камера, которая включает в себя форму для шины и может открываться или, соответственно, закрываться, так что предназначенная для вулканизации заготовка шины может закладываться, вулканизироваться и извлекаться.

Особенно толстыми областями заготовки шины являются протекторы. Относительно тонкими выполнены боковые стенки. Причиной этого заметного различия являются расположенные в области протектора дополнительные компоненты шины, такие как стальной корд, закрывающий корд слой и значительно более толстый по сравнению с боковой стенкой резиновый/каучуковый слой. Этот значительно более толстый резиновый/каучуковый слой не в последнюю очередь имеет большую толщину стенки потому, что он включает в себя собственно профиль шины, который изготавливается во время процесса вулканизации. Для этого область протектора или, соответственно, предусмотренная там толстостенная резиновая/каучуковая масса должна нагреваться настолько, чтобы она могла пластично течь и могла под давлением вулканизации вдавливаться в негативную матрицу профиля формы заготовки шины машины для вулканизации шин. Пластичная текучесть увеличивается в широких пределах с повышающимся нагревом материала, так что требуется меньшее давление прижатия для обеспечения возможности надежного изготовления профилирования.

Вследствие требуемых температур вулканизации до 200 градусов Цельсия, часто в области прибл. 160 градусов Цельсия, внутри обрабатывающей камеры или, соответственно, формы для шин имеется значительный градиент температуры между внутренней областью машины и обычно имеющей температуру помещения окружающей областью машины для вулканизации шин. Эта ситуация, наряду с принципиальным требованием эксплуатации машины с учетом наиболее эффективного возможного сбережения ресурсов, ответственна за необходимость уменьшения тепловых потерь, в частности, вследствие конвекции через поверхность обрабатывающей камеры машины для вулканизации шин.

Многие машины для вулканизации шин сконструированы таким образом, что обрабатывающая камера представляет собой функциональный сердцевинный элемент. Обрабатывающая камера служит либо непосредственно для помещения предназначенной для вулканизации заготовки шины, либо формы шины или так называемого контейнера, и ограничена в своей пространственной протяженности опорной плитой, имеющей нажимную плиту формы и ответную нажимную плиту формы, а также предпочтительно цилиндрическую натяжную обойму. Все ограничивающие камеру конструктивные элементы обрабатывающей камеры участвуют в тепловых потерях, прежде всего, вследствие конвекции. В частности, большие тепловые потери вызывает при этом натяжная обойма с ее поверхностью значительного размера.

Не только обусловленные конвекцией тепловые потери имеют непосредственное влияние на энергобаланс машины для вулканизации шин. Также размер и, в частности, пространственный объем обрабатывающей камеры представляет собой в этом отношении немалозначимый фактор. В идеальном случае размеры обрабатывающей камеры выбраны так, что может помещаться соответствующая предназначенная для вулканизации заготовка шины вместе или без опционально покрывающего ее контейнера или, соответственно, формы для шины. При этом должно учитываться, что обрабатывающая камера должна иметь возможность открываться и закрываться. Также по меньшей мере в открытом положении должно быть обеспечено пространство для манипулирования, чтобы обеспечивать манипулирование заготовками шин или, соответственно, готовыми шинами при выгрузке и загрузке обрабатывающей камеры.

Чтобы можно было выполнять вулканизацию шин энергетически выгодно и функционально целесообразно, в частности в случае шин, имеющих попеременно разные размеры, требуется, чтобы по меньшей мере высота обрабатывающей камеры и/или ее ширина в свету могла подвергаться влиянию и могла адаптироваться с помощью надлежащих мер.

Другим критерием требований к обрабатывающей камере является внутреннее и/или наружное воздействие давления на предназначенную для вулканизации заготовку шины. Для получения требуемого для процесса вулканизации количества тепловой энергии и воздействия давления альтернативно или дополнительно в машине для вулканизации предусмотрено воздействие на заготовку шины давления или температуры с наружной стороны заготовки шины. Для этого обычно инсталлирована обрабатывающая камера, которая называется формой для шины и может открываться или, соответственно, закрываться, так что предназначенная для вулканизации заготовка шины может закладываться, вулканизироваться и извлекаться.

Следуя общему физическому принципу всестороннего распространения давления, обрабатывающая камера и/или обрабатывающие камеры или, соответственно, форма для шины должна опирать и воспринимать силы прижатия и давления, как в радиальном, так и в осевом направлении. Вследствие этого движущие устройства для открытия и закрытия формы для шины, независимо от того, расположена ли форма для шины вдоль или поперек оси вращения предназначенной для вулканизации шины, обычно должны создавать не только силы для движения по меньшей мере одной половины формы, но они должны также иметь достаточные параметры в отношении закрывающих сил при вулканизации шин. Вследствие достигающих до нескольких кН закрывающих сил, наряду с механическими решениями, такими как, например, рычажно-коленные конструкции или ходовые винты, чаще всего применяются гидравлические цилиндры высокого давления.

Хотя устройства этого рода объединяют в себе как функцию движения, так и функцию закрывающей силы, но очень высоки по конструкции в осевом направлении и, в зависимости от исполнения, чувствительны к радиальным силам и высоким температурам или, соответственно, градиентам температуры.

Один из подходов к преодолению этого комплекса проблем может заключаться в том, чтобы технологически разделить в устройстве функцию закрывающей силы и функцию движения. При таком разделении функций должна опционально дополнительно предусматриваться функция арретирования, которая при определенных предпосылках может быть также осуществлена внутри движущего устройства.

Для создания надлежащего и предпочтительного узла для создания закрывающей силы для функции закрывающей силы, реализуемой изолированно от функции движения, предлагается, в частности, конструктивно интегрировать в машину для вулканизации шин линейные приводы, основанные на принципе плунжерного цилиндра. Для этого по меньшей мере один гидравлический цилиндр выполняется как неотъемлемая составная часть формы для вулканизации шин и/или компонентов машины.

Предусмотрено не вводить гидравлический цилиндр, состоящий из поршня и при необходимости поршневого штока, а также корпуса цилиндра, как отдельную комплектующую часть, а интегративным образом сконструировать гидравлический линейный привод в опорной плите или плите основания машины для вулканизации шин.

Интегративная конструкция может реализовываться при непосредственном использовании в качестве корпуса цилиндра опорной плиты. Для этого соответственно необходимому количеству гидравлических линейных приводов в опорной плите выполняются сверления, которые, в зависимости от варианта осуществления гидравлического линейного привода, могут быть выполнены в виде проходного сверления и/или в виде глухого отверстия. Таким образом могут интегрироваться как линейные приводы с поршнем и поршневым штоком, так и линейные приводы с поршнем, основанные на принципе плунжерного цилиндра.

Если для обеспечения функции закрывающей силы применяется такой узел для создания закрывающей силы, должно быть добавлено реализующее функцию движения движущее устройство для осуществления открытия и закрытия формы для шины или, соответственно, обрабатывающей камеры и вместе с тем полости машины для вулканизации шин.

Движущие устройства для предоставления функции движения могут интегративным или отдельным образом состоять из разобщенного с узлом для создания закрывающей силы устройства, имеющего линейный привод и линейный направляющий узел. Для этого предлагаются разнообразные возможности, такие как, например, гидравлические цилиндры, электрические линейные приводы, ходовые винты и шариковые ходовые винты или, соответственно, направляющие самого разного вида.

В связи с разделением функции закрывающей силы и функции движения во многих случаях должна решаться другая функциональная задача: фиксация положения по высоте по меньшей мере одного из образующих обрабатывающую камеру элементов. Это закрепление должно осуществляться против закрывающей силы и/или сил давления, являющихся результатом внутреннего давления обрабатывающей камеры, так как в большинстве случаев движущие устройства не могут или не могут экономично рассчитываться на это.

Задачей изобретения является предоставить устройство фиксации положения по высоте по меньшей мере одного из образующих обрабатывающую камеру элементов, которое по меньшей мере частично реализует названную функцию и обеспечит экономически эффективную общую конструкцию.

Для решения предлагаемая изобретением теория предлагает натяжную обойму, имеющую имплементированные средства фиксации, которые взаимодействуют с по меньшей мере одним элементом силового замыкания узда для создания закрывающей силы.

Предназначенная для этой цели натяжная обойма представляет собой предпочтительно цилиндрический конструктивный элемент, который по меньшей мере частично геометрически ограничивает обрабатывающую камеру и обладает достаточно высокой механической прочностью, сопротивлением возникающим градиентам температуры и структурной целостностью.

Изобретение предусматривает, что средства фиксации являются конструктивно неотъемлемой составной частью обрабатывающей камеры и, в частности, натяжной обоймы как по меньшей мере одного элемента этой обрабатывающей камеры.

Конструктивно средства фиксации реализованы в виде механизма, родственного байонетному принципу. Для этого в ограничивающем обрабатывающую камеру конструктивном элементе предусмотрен по меньшей мере один выступ, который, например, имеет форму выдающейся части в виде носика или штифта и взаимодействует с по меньшей мере одной соответствующей комбинацией продольного и поперечного пазов в натяжной обойме. Указанный по меньшей мере один продольный паз служит при функциональном вставлении указанного по меньшей мере одного выступа в комбинацию пазов для обеспечения степени свободы смещения положения по высоте. Поперечная пазовая составляющая указанной по меньшей мере одной комбинации пазов осуществляет при вставлении выступа фиксацию положения по высоте.

Чтобы можно было по меньшей мере временно воспринимать действующие при вулканизации шин высокие силы растяжения в натяжной обойме обрабатывающей камеры, а также в целом значительные нагрузки от сил и давления без потери структуры и в течение экстремального множества нагрузочных циклов, средства фиксации выполнены с достаточными параметрами в отношении усталостной прочности.

В одном из особенно предпочтительных вариантов осуществления изобретения предусмотрена возможность, предусмотреть по меньшей мере два средства фиксации, состоящие каждое из по меньшей мере одной комбинации выступа и комбинации продольного и поперечного пазов. Таким образом могут уменьшаться нежелательные напряжения изгиба в конструктивных элементах. Кроме того, эта включающая в себя по меньшей мере две точки фиксация является статически определенной, так что достигается более равномерное распределение нагрузки при закрытом положении обрабатывающей камеры.

В другом предпочтительном варианте осуществления изобретения предусмотрено расположение указанной по меньшей мере одной комбинации продольного и поперечного пазов, функционально соответствующей указанному по меньшей мере одному выступу, с внутренней стороны в натяжной обойме. В этом варианте осуществления указанный по меньшей мере один соответствующий выступ выполнен распространяющимся радиально наружу образом. Расположение средств фиксации с внутренней стороны натяжной обоймы способствует экономящей пространство и компактной общей конструкции. Кроме того, характер изменения напряжения внутри конструктивных элементов становится более равномерным благодаря минимизации изменения направления силовых линий, с одной стороны, и устранению напряжений изгиба, с другой стороны.

Чтобы можно было оптимально опирающим образом воспринимать возникающие силы, в одном из вариантов осуществления предусмотрено, что указанный по меньшей мере один выступ размещен на опорной плите машины для вулканизации шин. Опорная плита как функционально-техническая конртопора для нажимной плиты формы и вместе с тем как элемент, воспринимающий силовое воздействие узла для создания закрывающей силы, служит, таким образом, для того, чтобы закрывающие силы, силы давления и прижимающие силы могли ограничиваться или, соответственно, лимитироваться областью обрабатывающей камеры. Вследствие этого движущие устройства и/или несущие элементы машины для вулканизации шин могут иметь параметры, рассчитанные единственно на их соответствующую функцию. Благодаря этому обеспечивается уменьшающая расходы конструкция и свободное пространство для манипулирования большего размера.

Другая идея изобретения касается регулируемости фиксации положения по высоте. Фиксация в различных положениях по высоте простым и быстрым образом способствует вулканизации шин различного размера и обеспечивает возможность несложной перезагрузки установки для изготовления шин. Для регулируемости фиксации положения по высоте может быть предусмотрено выполнение надлежащим образом комбинации продольного и поперечного пазов. Для этого указанному по меньшей мере одному продольному пазу могут соответствовать по меньшей мере два поперечных паза и быть выполнены таким образом, чтобы указанный по меньшей мере один выступ мог выборочно вдвигаться и вставляться в первый или второй поперечный паз. Указанные по меньшей мере два поперечных паза расположены в различных положениях по высоте в осевой протяженности натяжной обоймы, так что могут фиксироваться по меньшей мере два отличающихся друг от друга положения по высоте натяжной обоймы.

Один из примеров осуществления предлагаемой изобретением фиксации положения по высоте для натяжной обоймы обрабатывающей камеры машины для вулканизации шин изображен на фигурах. Показано:

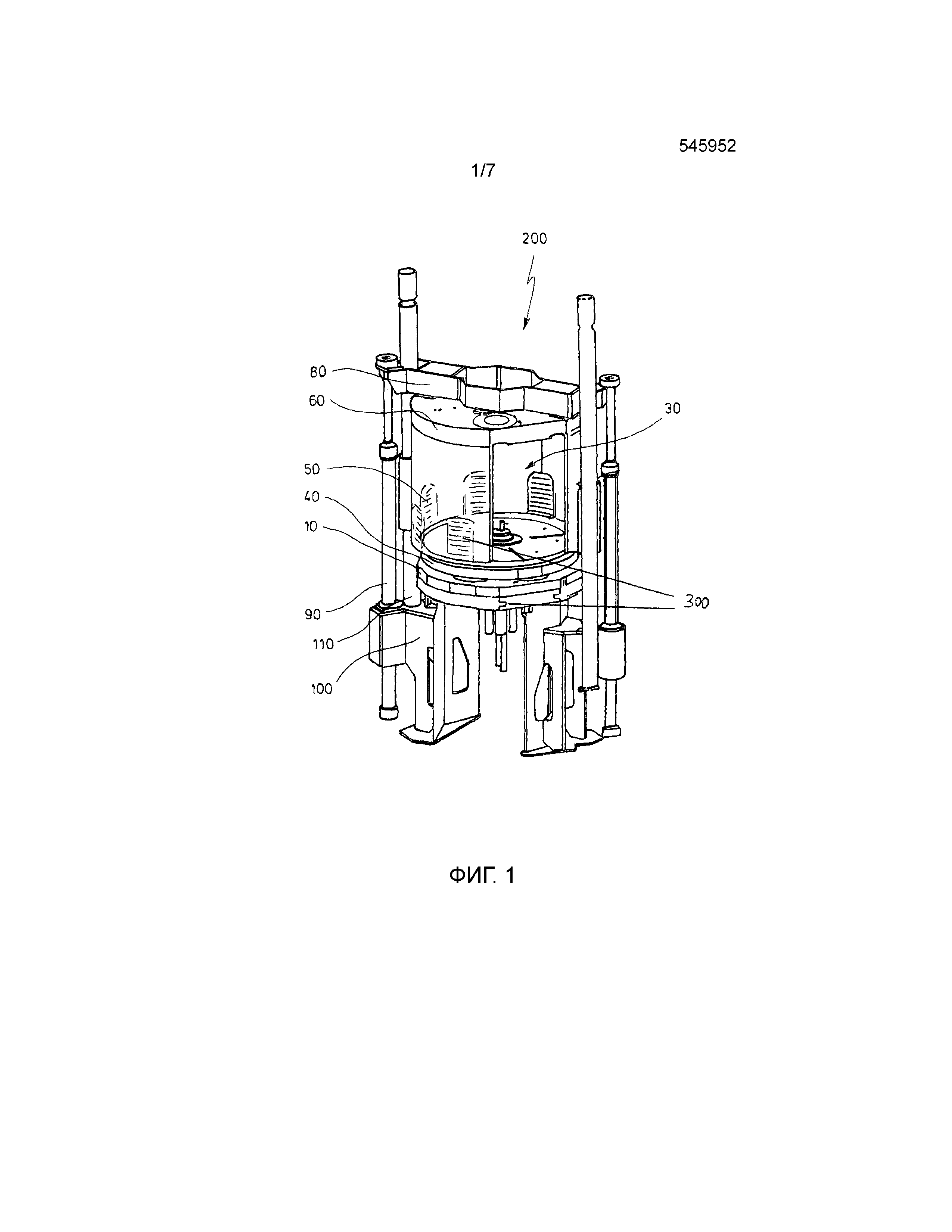

фиг.1: один из примеров осуществления предлагаемого изобретением средства (300) фиксации для фиксации положения по высоте натяжной обоймы (50) обрабатывающей камеры (30) машины (200) для вулканизации шин на общем изображении в перспективе с частичным сечением в плоскости x-z и

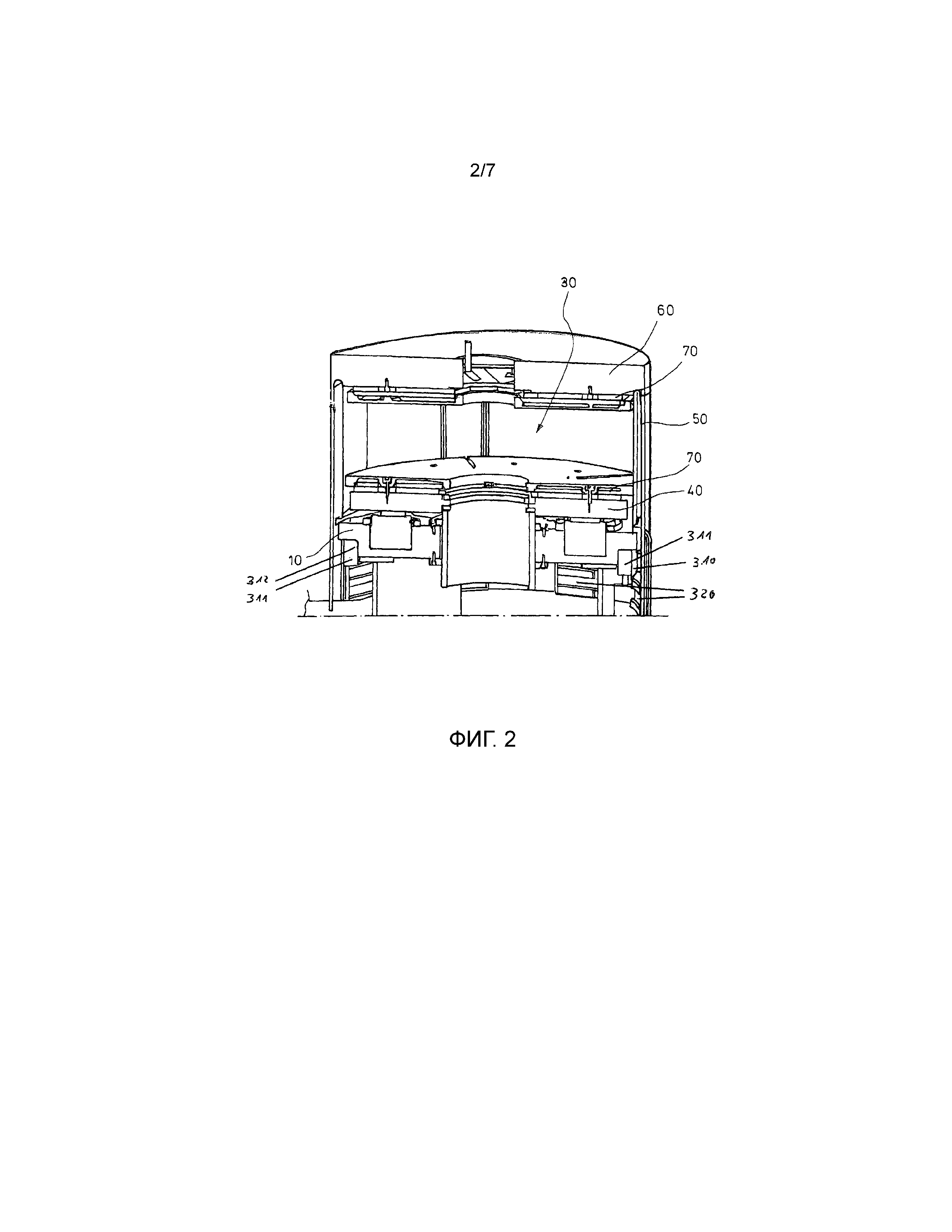

фиг.2: изображение в перспективе сечения обрабатывающей камеры (30) в закрытом положении с предусмотренными по меньшей мере на внутренней поверхности натяжной обоймы (50) средствами (300) фиксации в виде по меньшей мере одной комбинации (320) продольного и поперечного пазов и указанной по меньшей мере одной выдающейся части (310) и

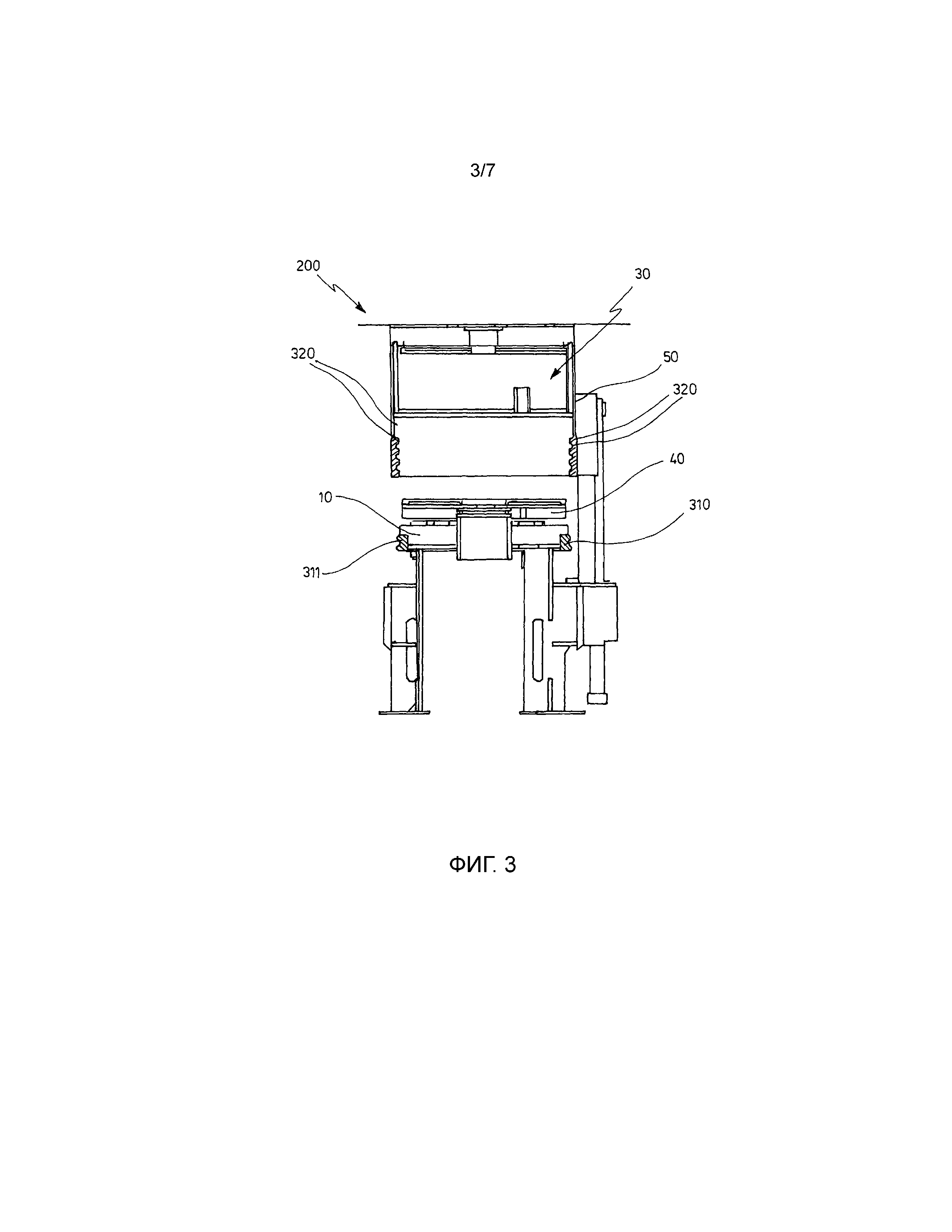

фиг.3: на виде сбоку изображение в перспективе сечения обрабатывающей камеры (30) в частично открытом положении с предусмотренными по меньшей мере на внутренней поверхности натяжной обоймы (50) средствами (300) фиксации в виде по меньшей мере одной комбинации (320) продольного и поперечного пазов и указанной по меньшей мере одной выдающейся части (310) и

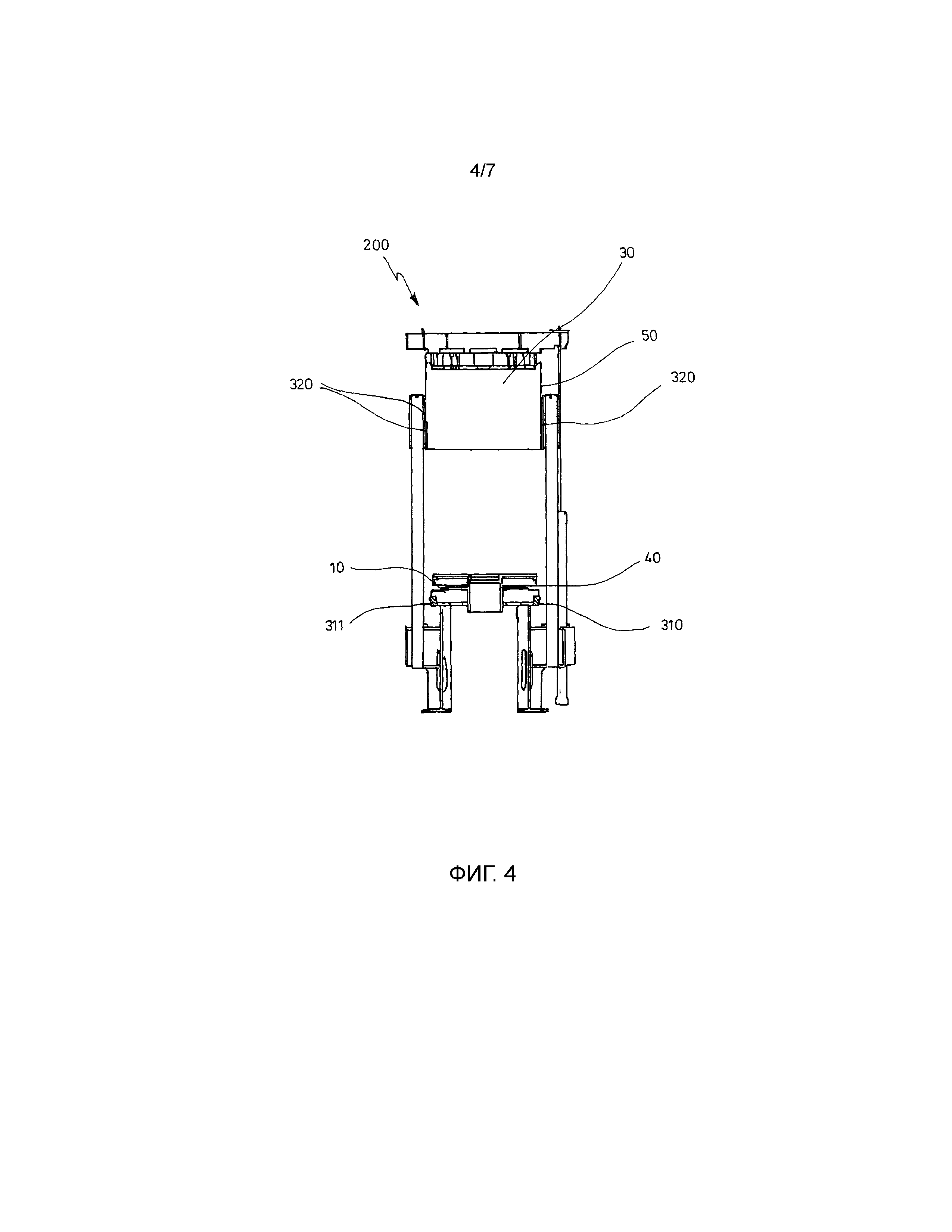

фиг.4: на виде сбоку изображение в перспективе сечения обрабатывающей камеры (30) в открытом положении и

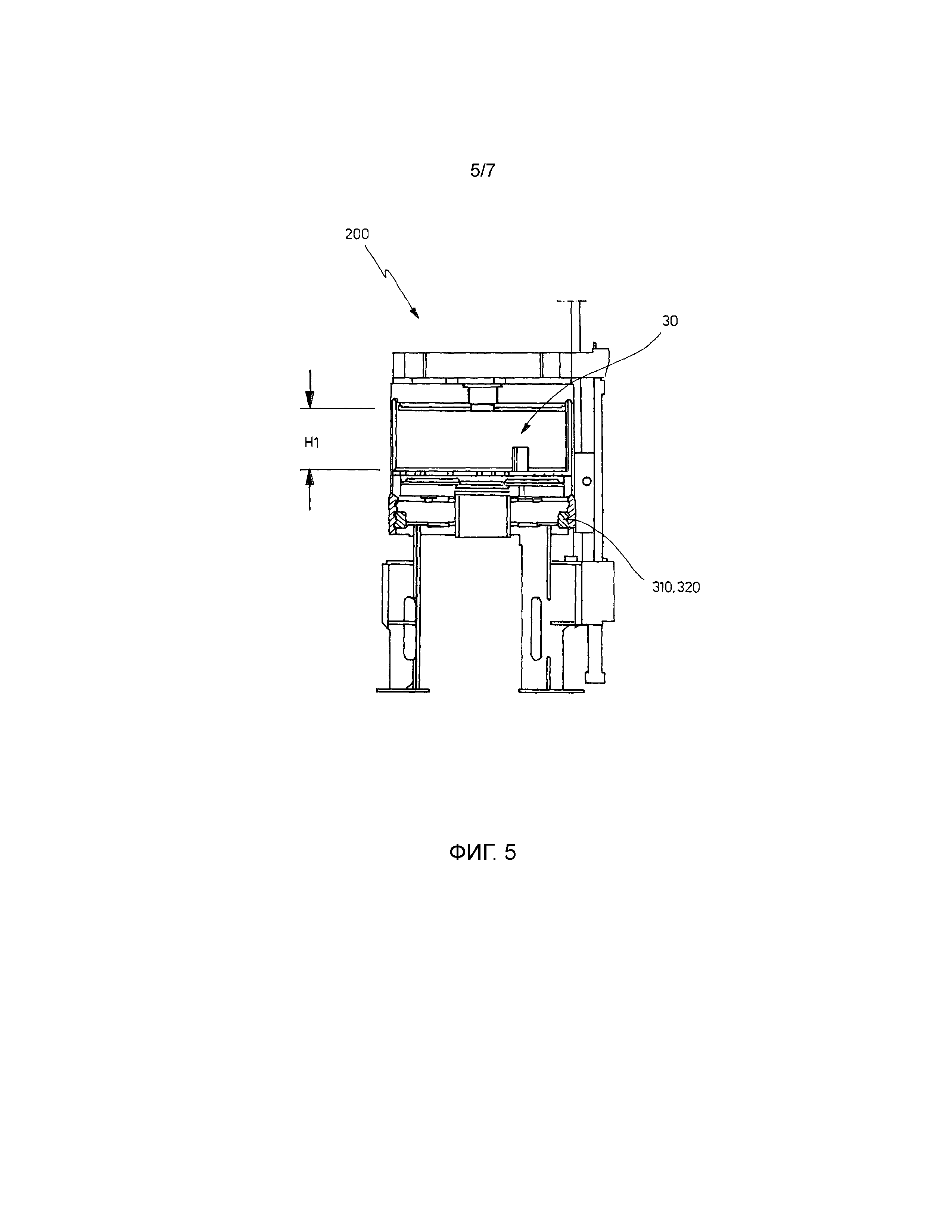

фиг.5: на виде сбоку изображение в перспективе сечения обрабатывающей камеры (30) в закрытом положении с фиксацией первого положения по высоте натяжной обоймы (50) относительно опорной плиты (10) и

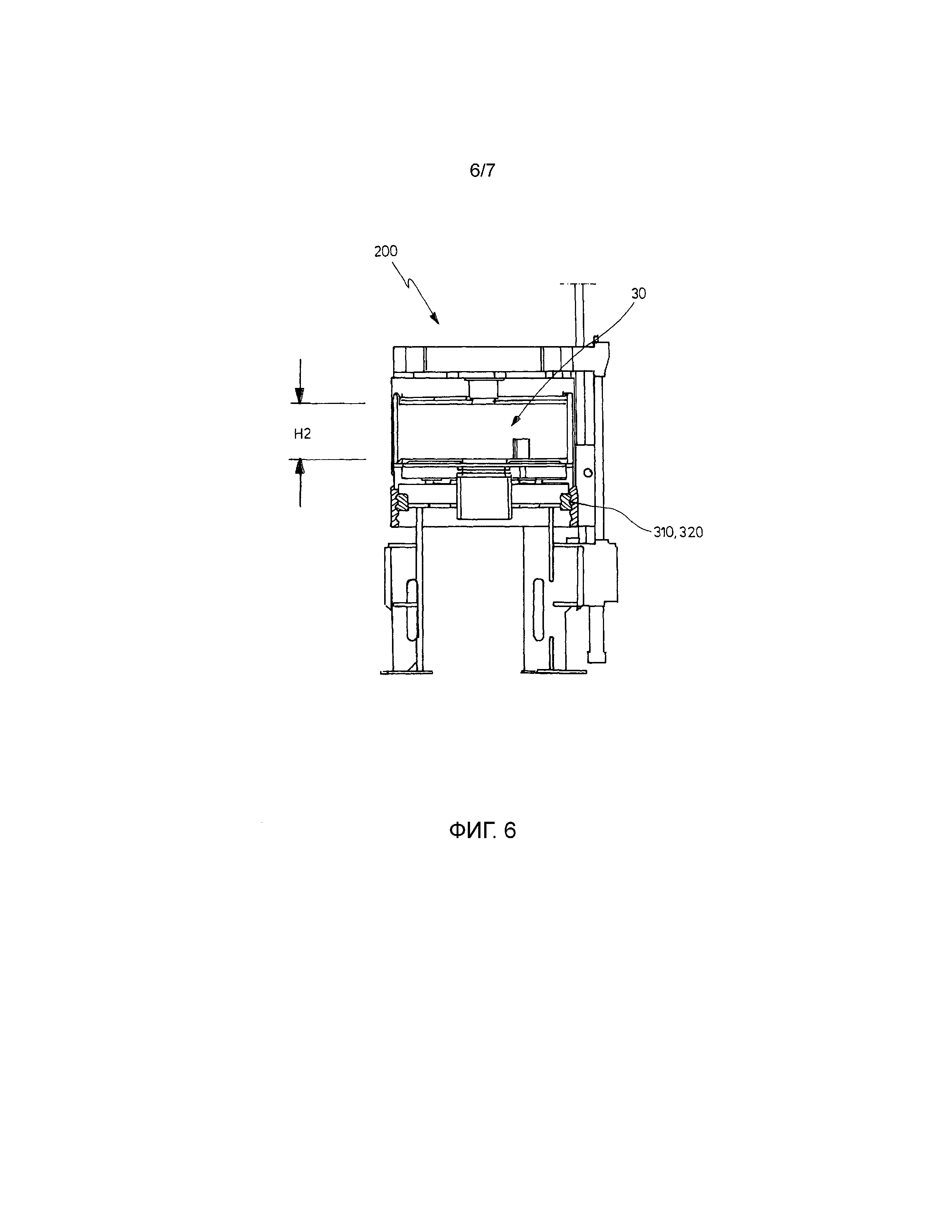

фиг.6: на виде сбоку изображение в перспективе сечения обрабатывающей камеры (30) в закрытом положении с фиксацией второго положения по высоте натяжной обоймы (50) относительно опорной плиты (10) и

фиг.7: на виде сбоку изображение в перспективе сечения обрабатывающей камеры (30) в закрытом положении с третьей фиксацией положения по высоте натяжной обоймы (50) относительно опорной плиты (10).

На фиг.1 показан один из примеров осуществления предлагаемых изобретением средств (30) фиксации для фиксации положения по высоте натяжной обоймы (50) обрабатывающей камеры (30) машины (200) для вулканизации шин на общем изображении в перспективе с частичным сечением в плоскости x-z.

Машина для вулканизации шин или, соответственно, обогреваемый пресс (200) для шин в этом примере построен в виде колонного пресса и располагает в своей несущей общей конструкции станиной (100), имеющей колонны (110), траверсу (80) и опорную плиту (10).

Если обогреваемый пресс (200) для шин построен, например, в виде рамного или стоечного пресса, то вместо колонн применены рама или стойки, которые часто являются неотъемлемой частью станины и берут на себя задачи крепления, а также направления. Во всех вариантах осуществления обогреваемого пресса (200) для шин может предусматриваться обрабатывающая камера (30).

Функциональным сердцевинным элементом машины (200) для вулканизации шин является обрабатывающая камера (30), пространственная протяженность которой ограничена нажимной плитой (40) формы или, соответственно, опорной плитой (10) и ответной нажимной плитой (60) формы, а также предпочтительно цилиндрической натяжной обоймой (50). Наряду с ограничением вулканизационной камеры (30), натяжной обойме (50) отведены две другие функциональные задачи: вследствие сил давления внутри вулканизационной камеры (30) во время вулканизации заготовки шины натяжная обойма (50) воспринимает результирующие силы (растяжения) в осевом направлении, и она действует изолирующим образом в отношении действующих в вулканизационной камере (30) температур вулканизации до 160 градусов C, иногда также выше.

Нажимная плита (40) формы может как линейно смещаться в осевом направлении, так и подвергаться воздействию сил, так что в обрабатывающей камере (30) может создаваться прижимная сила и ее параметры могут регулироваться. Ответная нажимная плита (60) формы практически представляет собой для нажимной плиты (40) формы контропору для закрывающих и прижимных сил, при этом натяжная обойма (50) создает силовое замыкание между плитами (10, 40, 60).

Предпочтительно натяжная обойма (50) закреплена на ответной нажимной плите (60) формы и может передвигаться в осевом направлении как общий конструктивный узел. Направляется ответная прижимная плита (60) формы вместе с натяжной обоймой (50) посредством траверсы (80) по двум колоннам (110).

Движущее устройство образуется приводом осевого передвижения для конструктивного узла ответной нажимной плиты (60) формы с натяжной обоймой (50) и в настоящем примере выполнено в виде двух гидравлических цилиндров (90), которые создают активное соединение траверсы (80) со станиной (100) и предпочтительно являются цилиндрами двойного действия.

На фиг.2 показано изображение в перспективе сечения обрабатывающей камеры (30) в закрытом положении с предусмотренными по меньшей мере на внутренней поверхности натяжной обоймы (50) средствами (300) фиксации в виде по меньшей мере одной комбинации (320) продольного и поперечного пазов и указанной по меньшей мере одной выдающейся части (310).

Существенными составными частями обрабатывающей камеры (30) являются опорная плита (10), нажимная плита (40) формы, ответная нажимная плита (60) формы и натяжная обойма (50). Могут быть предусмотрены опциональные адаптерные плиты (70) для установки половин формы для шины на нажимной плите (40) формы и/или ответной нажимной плите (60) формы.

Будучи размещена, примыкая к обрабатывающей камере (30) и закрывая ее с термической точки зрения с торцевой стороны, опорная плита (10) представляет собой несущее основание для других конструктивных узлов для обработки и вулканизации заготовок шин. В показанном на фиг.2 примере примыкающее к обрабатывающей камере (30) размещение опорной плиты (10) реализуется путем отвесного и концентрического положения под нажимной плитой (40) формы.

Соответствующая указанной по меньшей мере одной комбинации (320) продольного и поперечного пазов указанная по меньшей мере одна выдающаяся часть (310) закреплена на байонетном кольце (311) или является его неотъемлемой составной частью. Байонетное кольцо (311) предпочтительно закреплено подвижно с вращательной степенью свободы относительно опорной плиты (10) и посредством торцевой прилегающей полки (312) может воспринимать возникающие силы контропоры силе растяжения натяжной обоймы (50), когда средства (300) фиксации находятся во вставленном состоянии в положении блокировки.

Вследствие функционального взаимодействия соответствующих средств (300) фиксации при вставленном состоянии указанной по меньшей мере одной выдающейся части (310) в указанную по меньшей мере одну комбинацию (320) продольного и поперечного пазов могут осуществляться два состояния положения.

Если выдающаяся часть находится во вставленном состоянии в области продольного паза, изменение положения по высоте натяжной обоймы (50) относительно опорной плиты (10) обеспечено имеющейся тогда осевой степенью свободы.

Если выдающаяся часть вставлена в области поперечного паза, положение по высоте натяжной обоймы (50) относительно опорной плиты (10) блокировано при невозможной тогда вследствие силового замыкания осевой степени свободы - тогда средства фиксации находятся в положении блокировки.

Изменение положения указанной по меньшей мере одной выдающейся части (310) из области продольного паза в область поперечного паза достигается вращательным движением байонетного кольца (311) на надлежащую величину дугового расстояния. Вращательное движение может инициироваться, когда выдающаяся часть в окружном направлении размещена на одной линии с поперечным пазом.

Фиг.3 представляет собой вид сбоку изображения в перспективе сечения обрабатывающей камеры (30) в частично открытом положении с предусмотренными по меньшей мере на внутренней поверхности натяжной обоймы (50) средствами (300) фиксации в виде по меньшей мере одной комбинации (320) продольного и поперечного пазов и указанной по меньшей мере одной выдающейся части (310).

На фиг.3 можно видеть, что этот пример осуществления изобретения имеет несколько распределенных по периметру натяжной обоймы (50) (здесь симметрично) комбинаций (320) продольного и поперечного пазов, которые взаимодействуют с выдающимися частями (310), расположенными каждая в осевом направлении на одной линии на байонетном кольце (311) и соответствующим образом. При этом многократном расположении средств (300, 310, 320) фиксации может предотвращаться значительный локальный максимум нагрузки благодаря тому, что обеспечено статически определенное распределение нагрузки.

Кроме того, в этом наглядном примере осуществления показаны соответственно три поперечных паза (320), расположенные в осевом направлении параллельно друг над другом и геометрически выполненные таким образом, что возможно вставление выдающейся части (310). Таким образом возможна установка положения по высоте в трех фиксированных положениях.

На фиг.4 на виде сбоку показано изображение в перспективе сечения обрабатывающей камеры (30) в открытом положении с максимально возможной шириной в свету между опорной плитой (10) и натяжной обоймой (50). Изображенная открытая обрабатывающая камера (30) с точки зрения строения пресса представляет собой полость и в показанном открытом положении обеспечивает возможность реализации функции манипулирования, в частности загрузку заготовками шин и/или выгрузку вулканизированных готовых шин.

На фиг.5 на виде сбоку показано изображение в перспективе сечения обрабатывающей камеры (30) в закрытом положении с фиксацией (H1) первого положения по высоте натяжной обоймы (50) относительно опорной плиты (10). Средства (310, 320) фиксации, подобно системе из паза и шпонки, с геометрическим замыканием вставлены друг в друга, так что между опорной плитой (10) и натяжной обоймой (50) могут передаваться направленные в осевом направлении продольные силы.

На фиг.6 и 7, аналогично фиг.5, показаны обеспечиваемые другие фиксации (H2, H3) положения по высоте натяжной обоймы (50) относительно опорной плиты (10). Показанный на этих фигурах пример осуществления имеет поперечные пазы, расположенные друг относительно друга таким образом, что обеспечиваются следующие размеры положения по высоте: H1>H2>H3.

Реферат

Изобретение касается фиксации положения по высоте обрабатывающей камеры внутри машины для вулканизации шин. Техническим результатом является повышение энергетической эффективности машины для вулканизации. Технический результат достигается фиксацией положения по высоте обрабатывающей камеры (30) внутри машины (200) для вулканизации шин для закрепления элементов (40, 50, 60) обрабатывающей камеры по меньшей мере во время процесса вулканизации. При этом в закрытом положении может фиксироваться заданное расстояние H по высоте. Причем на элементе (40, 50, 60) обрабатывающей камеры предусмотрены средства (300) фиксации, выполненные таким образом, что обеспечена разъемная и воспринимающая возникающие силы фиксация. При этом средства (300) фиксации предусмотрены в области натяжной обоймы (50). Причем средства (300) фиксации предусмотрены в участке внутренней стенки натяжной обоймы (50) и образованы комбинацией (320) продольного и поперечного пазов. 4 н. и 12 з.п. ф-лы, 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для вулканизации шин

Комментарии