Способ и устройство для сушки жидкой пленки, нанесенной на подложку - RU2647192C2

Код документа: RU2647192C2

Чертежи

Описание

Изобретение относится к способу и устройству для сушки жидкой пленки, нанесенной на подложку и включающей в себя испаряемую жидкость.

Известно из существующего уровня техники покрытие поверхностей изделий, имеющих форму полотна. Изделиями, имеющих форму полотна, могут быть бумага, пленка из пластика, ткани или металлические полосы, например. Чтобы покрыть поверхность, наносится жидкая пленка, которая включае8т в себя испаряемую жидкость и неиспаряемые компоненты. Жидкая пленка отверждается путем испарения испаряемой жидкости. Этот процесс называют сушкой жидкого слоя.

Чтобы сделать твердой или высушить жидкую пленку, как известно из DE №3927627 A1, например, выпускают нагретый сушильный газ как на нижнюю поверхность подложки, так и на верхнюю поверхность, которая находится на противоположной от нее стороне и покрыта жидкой пленкой. В способе, известном из DE №3900957 А1, сушильный газ, текущий по поверхности жидкой пленки ускоряется в направлении потока. Вышеупомянутые способы сушки обладают недостатком в том, что на поверхности жидкой пленки происходит образование нежелательных пятен вследствие воздействия сушильного газа.

Чтобы преодолеть этот недостаток, как известно из WO №82/03450, устанавливают перфорированный пористый фильтрующий слой на некотором расстоянии от жидкой пленки. Поток сушильного газа замедляется в области над слоем жидкости в результате действия фильтрующего слоя, благодаря чему удается избежать турбулентных потоков. Однако пар жидкости, исходящий от жидкой пленки, нельзя поэтому удалить достаточно быстро. Этот способ сушки не является достаточно эффективным.

В способах сушки, известных на существующем уровне техники требуются большие объемы сушильного газа, который впоследствии должен быть очищен и(или) регенерирован в сложном процессе.

Целью изобретения является устранение недостатков существующего уровня техники. В частности, необходимо обеспечить способ или устройство, с помощью которого жидкую пленку, наносимую на подложку, можно высушить, в то же время избежать образования пятен и достигнуть более высокой эффективности без необходимости в перемещении большого количества воздуха.

Эта цель достигается признаками пунктов 1 и 16 формулы изобретения. Предпочтительные примеры осуществления настоящего изобретения станут очевидны из признаков пунктов со 2 по 15 и с 17 по 26 формулы изобретения.

В соответствии с настоящим изобретением, предлагается способ сушки жидкой пленки, которая наносится на поверхность подложки и включает в себя испаряемую жидкость, состоящий из следующих этапов:

перемещение подложки на транспортирующей поверхности устройства перемещения по направлению перемещения через устройство сушки;

испарение жидкости с помощью источника тепла, имеющего поверхность нагрева, в котором поверхность нагрева размещена на расстоянии 0,1-15,00 мм напротив поверхности подложки; и

удаление испаряемой жидкости путем создания потока, который направлен от жидкой пленки в направлении источника тепла.

В отличие от существующего уровня техники, в предложенном способе жидкость по существу испаряется с помощью источника тепла, который устанавливается напротив подложки. В результате, удается обойтись без усилий, необходимых для нагревания сушильного газа. Дополнительные усилия, направленные на очистку или регенерацию сушильного газа можно значительно сократить. Используя способ, предлагаемый в соответствии с изобретением, можно достичь скорости сушки до 20 г/м2с. Это соответствует примерно десятикратному увеличению скорости сушки по сравнению со скоростями сушки, достигаемыми способами существующего уровня техники.

Путем размещения поверхности нагрева на расстоянии в 0,1-15,0 мм, предпочтительно 0,2-5,0 мм, напротив подложки, что также отличается от существующего уровня техники, тепло в способе, соответствующем изобретению, по существу подается к жидкой пленке путем непосредственной теплопередачи. Таким образом, удается успешно добиться того, чтобы жидкая пленка нагревалась, начиная с поверхности контакта, обращенной к поверхности нагрева, в направлении поверхности подложки. В отличие от введения тепла путем теплового излучения, которое по существу поглощается на поверхности подложки, таким образом можно достичь очень эффективного испарения или диффузии, соответственно.

Кроме того, испаряемая жидкость удаляется в направлении источника тепла путем применяемого перепада температур. Это значит, что испаряемая жидкость по существу отводится в перпендикулярном направлении от поверхности контакта и потом достигает канала, образованного поверхностью контакта и поверхностью нагрева. Внутри жидкой пленки, в значительной степени удается избежать образования потока больших объемов воздуха, направленного по существу параллельно ее поверхности контакта. В результате, не происходит образования пятен в жидкой пленке при использовании способа в соответствии с изобретением.

В соответствии с дополнительным особо предпочтительным вариантом осуществления изобретения, поток газа генерируется в канале, который образуется между поверхностью нагрева и поверхностью контакта для удаления испаряемой жидкости в противоположную от направления перемещения подложки сторону. Поток газа можно формировать с помощью всасывающего устройства, например, устанавливаемого на входной стороне канала. Таким образом, испаряемая жидкость перемещается в направлении соответствующего ближайшего перед ним источника тепла. Целесообразно, чтобы скорость течения газового потока, переносимого в направлении, противоположном направлению перемещения подложки, составляет от 2 см/с до 30 м/с, предпочтительно от 10 см/с до 10 м/с. Скорость течения газа зависит от длины канала и количества жидкости, которую необходимо испарить. Если жидкость, которую необходимо испарить, является воспламеняемой, то выбранный газ должен быть инертным.

В соответствии с одним предпочтительным вариантом осуществления изобретения, первая температура TG теплопередающей поверхности регулируется, как в функциональной зависимости от температуры TI поверхности контакта жидкой пленки. Первая температура TG устанавливается таким образом, чтобы обеспечивалось необходимое удаление высвобождаемого пара жидкости с поверхности. Тепло преимущественно по существу передается от теплопередающей поверхности к жидкой пленке путем непосредственной теплопередачи.

Первую температуру TG целесообразно регулировать в пределах от 50 до 300°C, а предпочтительно - в пределах от 80 до 200°C.

В соответствии с другим предпочтительным вариантом осуществления изобретения, транспортирующая поверхность нагревается с помощью дополнительного источника тепла. Вторая температура TH транспортирующей поверхности, генерируемая дополнительным источником тепла, по существу управляется в зависимости от температуры TI поверхности контакта. Вторую температуру TH можно, в частности, регулировать так, чтобы удовлетворялось следующее отношение:

ТН=TI+ΔT,

где TI находится в пределах от 10 до 50°C, и

ΔT - в пределах от 10 до 40°C, предпочтительно от 20 до 30°C.

Транспортирующая поверхность охлаждается в результате испарения жидкости. Чтобы увеличить удельный массовый расход испаряемой жидкости, транспортирующая поверхность нагревается до второй температуры TH с помощью дополнительного источника тепла. Для этого, вторая температура TH устанавливается на значении, превышающем температуру поверхности контакта TI. Особо высокий удельный массовый расход испаряемой жидкости успешно достигается, когда разность ΔT между температурой поверхности контакта TI и второй температурой TH находится в пределах от 2 до 30°C.

Испарение жидкости целесообразно проводить в среде невоспламеняемого газа, и предпочтительно в среде азота или углекислого газа. Таким образом, можно избежать воспламенения воспламеняемой жидкости, которая испаряется внутри устройства сушки.

В соответствии с другим особо предпочтительным вариантом осуществления изобретения, теплопередающая поверхность, обращенная к подложке, расположена на расстоянии 0,2-5,0 мм, предпочтительно 0,2-1,0 мм, напротив поверхности подложки. Предлагаемое малое расстояние между поверхностью нагрева и поверхностью подложки дает особо равномерное нагревание жидкой пленки и, таким образом, равномерное испарение жидкости. Толщина жидкой пленки может, конечно, выбираться меньшей, нежели упомянутое выше расстояние. Например, толщина жидкой пленки может быть в пределах от 5 до 20 мкм, предпочтительно от 10 до 50 мкм.

В соответствии с другим предпочтительным вариантом осуществления изобретения, вторая температура TH регулируется так, чтобы всегда быть ниже первой температуры TG. Разность температур между первой температурой TG и второй температурой TH может, в частности, регулироваться так, чтобы заданный профиль разности температур создавался вдоль устройства перемещения. Перепад температур или разность температур между первой температурой TG и второй температурой TH может изменяться вдоль направления перемещения заранее заданным образом. Для этого во внимание принимается то обстоятельство, что количество жидкости, которая должна испариться, уменьшается в направлении перемещения. Изменение перепада температур можно также вызвать соответствующим регулированием первой температурой TG и(или) второй температурой TH, либо изменением расстояния теплопередающей поверхности от поверхности контакта.

Было подтверждено, что особо успешным в качестве источника тепла было использование такого источника тепла, через который возможен поток в качестве источника тепла, чтобы удалить испаряемую жидкость через источник тепла. Таким образом, испаряемая жидкость может по существу удаляться перпендикулярно от поверхности жидкой пленки или поверхности контакта.

Целесообразно, чтобы источником тепла был электрический источник тепла, а предпочтительно, чтобы источник тепла был оснащен проводами сопротивления. Провода сопротивления можно разместить в форме решетки, например. Также в качестве источника тепла возможно использовать по меньшей мере одно теплообменное устройство. Конструкция такого теплообменного устройства может быть проточного типа, аналогично радиатору автомобиля. Также возможно установить несколько теплообменных устройств друг за другом в направлении перемещения с определенным промежутком в каждом случае между теплообменными устройствами, испаряемую жидкость можно удалять с поверхности жидкой пленки через этот промежуток.

В соответствии с другим предпочтительным вариантом осуществления изобретения по меньшей мере один вращающийся ролик используется как устройство перемещения, боковая сторона которого образует транспортирующую поверхность перемещения. Такое устройство перемещения может иметь относительно компактную конструкцию. Кроме того, оно может объединяться со щелевым соплом для нанесения жидкой пленки. Если вращающийся ролик используется как устройство перемещения, конструкция источника тепла соответствует боковой поверхности ролика, т.е. теплопередающая поверхность источника тепла размещена на заданном малом расстоянии от боковой стороны. Дополнительный источник тепла размещается внутри ролика. Транспортирующая поверхность нагревается с помощью дополнительного источника тепла, начиная с нижней поверхности устройства перемещения, расположенной напротив подложки, предпочтительно путем непосредственной теплопередачи. Транспортирующая поверхность может нагреваться электрически с помощью нагревательных элементов сопротивления, например. Такое электрическое нагревание позволяет в особенности легко регулировать температуру транспортирующей поверхности.

В соответствии с изобретением, для сушки жидкой пленки, которая наносится на поверхность подложки и включает испаряемую жидкость, также предлагается устройство, состоящее из:

устройства перемещения для перемещения подложки на транспортирующей поверхности в направлении перемещения;

источника тепла, размещенный напротив подложки и имеющего теплопередающую поверхность, который размещается на расстоянии от 0,1 до 15,0 мм напротив поверхности подложки; и

устройства для создания потока, который направлен от жидкой пленки в направлении источника тепла.

Предлагаемое устройство позволяет эффективно высушивать жидкую пленку, наносимую на подложку. С этой целью, жидкость испаряется с помощью источника тепла, расположенного напротив подложки. В отличие от существующего уровня техники, источник тепла размещается на расстоянии всего от 0,1 до 15,0 мм, предпочтительно от 0,1 до 5,0 мм, от подложки. Испаряемая жидкость удаляется путем создания потока, который направлен от подложки в направлении источника тепла. С этой целью размещается устройство для удаления испаряемой жидкости.

В соответствии с предпочтительным вариантом осуществления изобретения, размещается дополнительный источник тепла для нагревания транспортирующей поверхности. Дополнительный источник тепла целесообразно разместить с "обратной стороны" устройства перемещения, расположенного напротив подложки. Это может быть резистивный нагреватель, например.

В соответствии с другим предпочтительным вариантом осуществления изобретения, первое управляющее устройство устанавливается для регулирования первой температуры TG, генерируемой поверхностью нагрева, в зависимости от температуры контактной поверхности TI жидкой пленки. Регулируемый параметр, т.е. первая температура TG теплопередающей поверхности, устанавливается в соответствии с заданным алгоритмом, как функциональная зависимость от температуры поверхности контакта TI, который образует базовый параметр. Первую температуру TG можно регулировать, например, так, чтобы между температурой поверхности контакта TI и первой температурой TG образовывался заданный перепад температур.

Кроме того, предпочтительно установить второе управляющее устройство для регулирования второй температуры TH транспортирующей поверхности как функция температуры поверхности контакта TI. В этом случае, температура поверхности контакта TI измеряется как базовый параметр. Вторая температура TH устанавливается или обновляется с помощью управляющего устройства как функция температуры поверхности контакта TI. Установку или обновление второй температуры TH необходимо проводить таким образом, чтобы заданная температура поверхности контакта TI была по существу постоянной.

Первую температуру TG и вторую температуру TH можно измерять при помощи обычных термопар, например. Температуру поверхности контакта TI можно регистрировать бесконтактным способом, например, с помощью инфракрасного измерительного устройства.

Также можно обойтись и без первого управляющего устройства. В этом случае, первая температура TG поддерживается постоянной. Первое и второе управляющие устройства также могут быть спарены. Перепадом температур между первой температурой TG и второй температурой TH можно управлять в соответствии с дальнейшим заданным алгоритмом, чтобы заданный профиль разности температур создавался по направлению перемещения между транспортирующей поверхностью и поверхностью нагрева.

Настоящим дается ссылка на описание вариантов осуществления способа для предпочтительного варианта осуществления устройства. Признаки этого варианта осуществления изобретения, описанные в отношении данного способа, аналогично применяются к вариантам осуществления устройства.

Изобретение будет подробнее описано ниже, на основании чертежей.

На чертежах:

фиг. 1 представляет схематическую иллюстрацию для объяснения переменных, используемых в формулах;

фиг. 2 представляет температуру поверхности контакта как функцию температуры газа при заданной температуре транспортирующей поверхности;

фиг. 3 представляет температуру поверхности контакта как функцию температуры транспортирующей поверхности при заданной температуре газа;

фиг. 4 представляет скорость масс-диффузии как функцию температуры газа при заданной температуре транспортирующей поверхности;

фиг. 5 представляет скорость масс-диффузии как функцию температуры транспортирующей поверхности при заданной температуре газа;

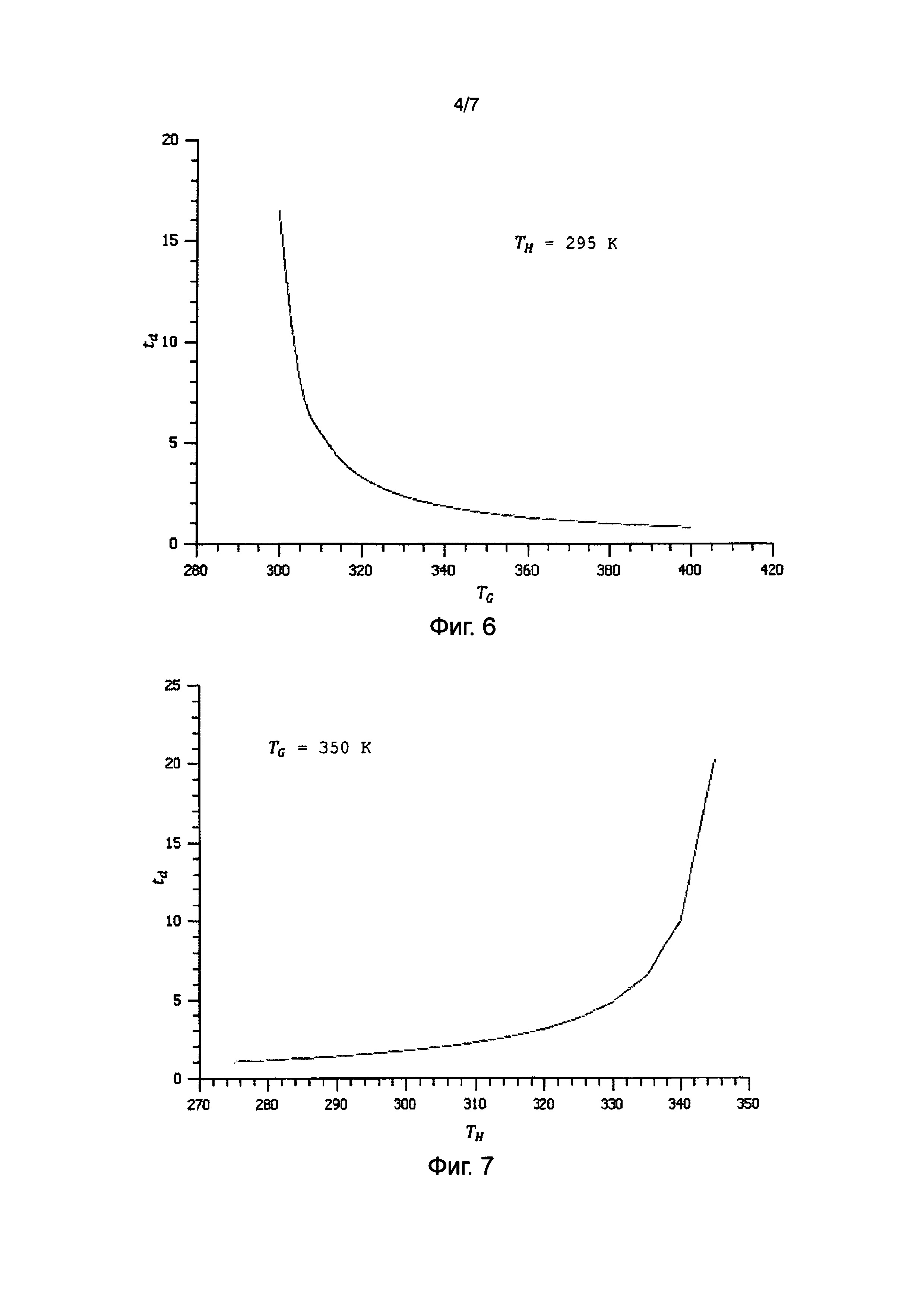

фиг. 6 представляет продолжительность сушки как функциональную зависимость от температуры газа при заданной температуре транспортирующей поверхности;

фиг. 7 представляет продолжительность сушки как функцию температуры транспортирующей поверхности при заданной температуре газа;

фиг. 8 представляет схематически сечение одного типичного варианта осуществления диффузионной сушилки в соответствии с изобретением;

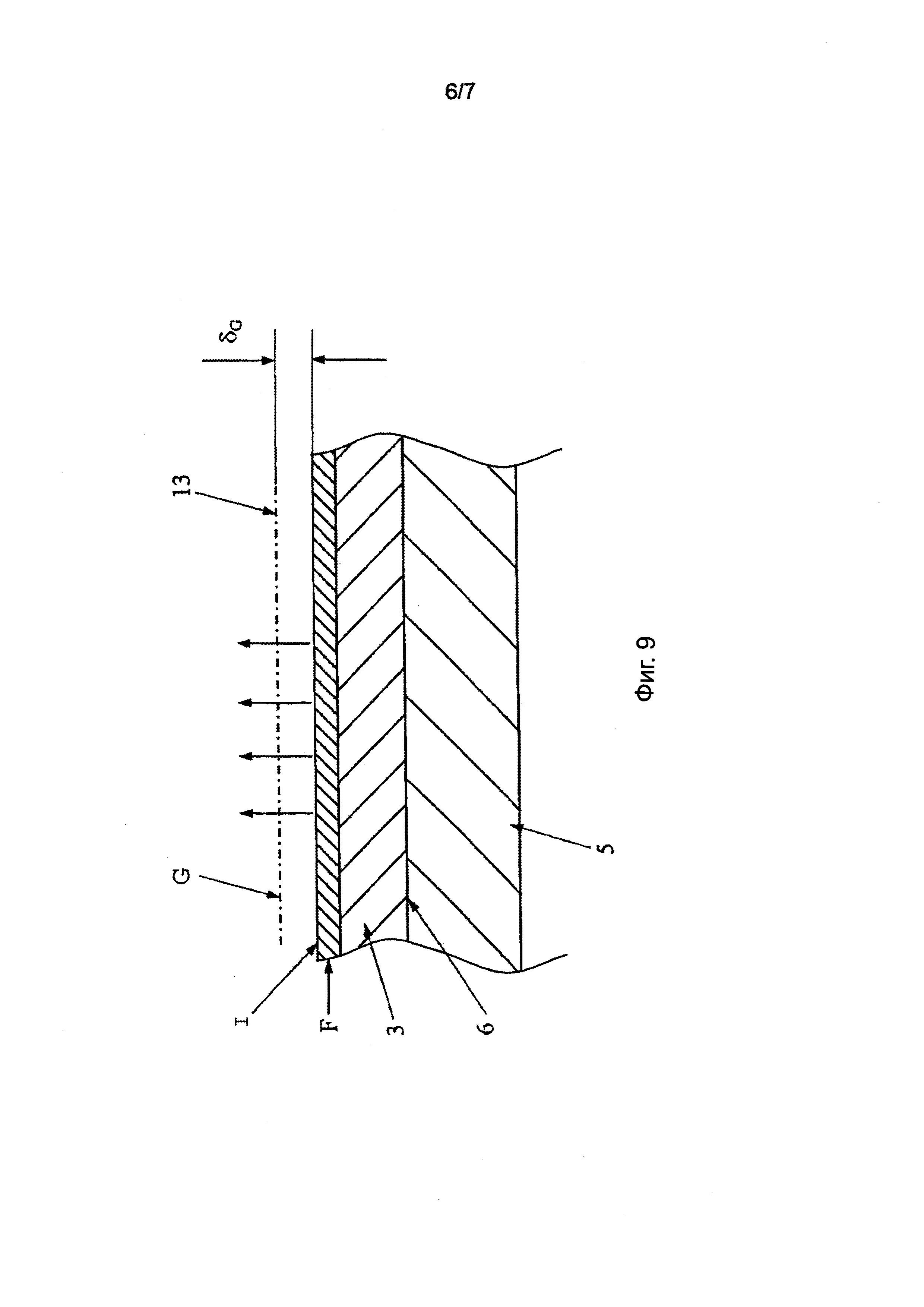

фиг. 9 представляет схематически деталировку в соответствии с фиг. 8; и

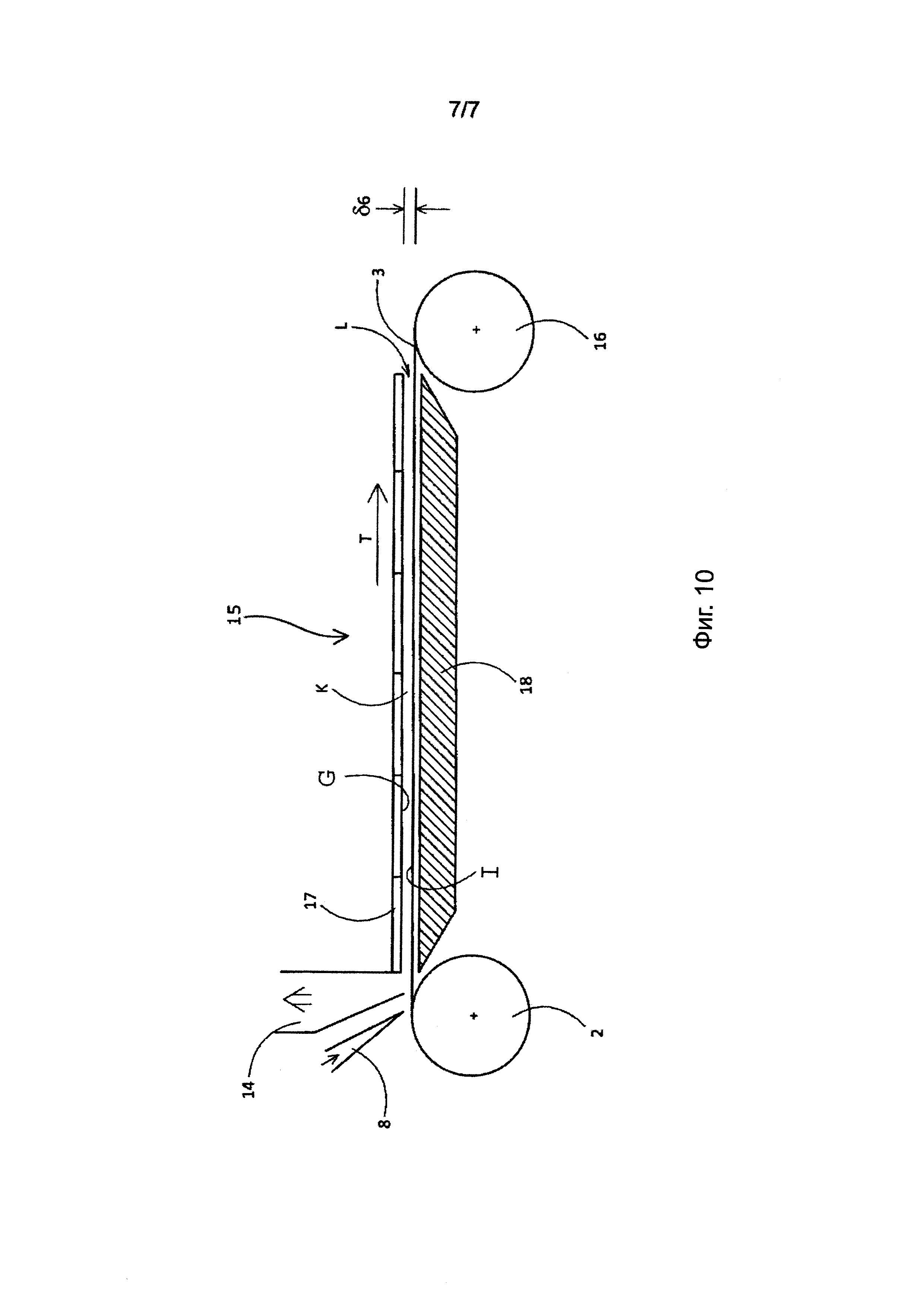

фиг. 10 представляет схематически сечение одного типичного варианта осуществления диффузионного устройства сушки в соответствии с изобретением.

Теоретические основы способа в соответствии с изобретением будут кратко описаны ниже на основании одномерных уравнений диффузионного массового перемещения как функции температуры.

Переменные, используемые в следующих уравнениях, главным образом очевидны из фиг. 1.

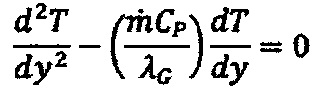

Перепад температур в воздухе над границей раздела жидкой пленки удовлетворяет уравнению энергии, которое для газовой фазы можно выразить следующим образом:

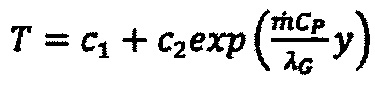

После решения этого уравнения диффузии получается следующее общее решение:

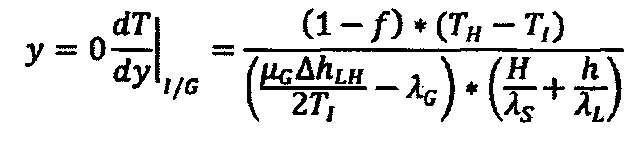

где с1 и с2 представляют две константы интегрирования, которые еще предстоит определить. Их можно определить через соответствующие граничные значения. Эти граничные значения следующие:

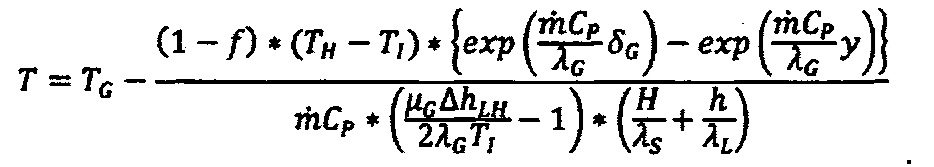

Если уравнения, приведенные выше, решаются путем подстановки граничных значений в соответствии с с1 и с2, для этих переменных получают значения, которые позволяют обозначить профиль температур в газовой фазе следующим образом:

Для y=0, получаем T=TI. Это позволяет рассчитать температуру T1, т.е. температуру на свободной поверхности жидкой пленки, следующим образом:

Скорость масс-диффузии на единицу площади можно вычислить следующим образом на основании перепада температур, имеющегося на свободной поверхности:

Время сушки для покрываемого материала можно рассчитать следующим образом:

С помощью приведенной выше системы уравнений, задачу одномерной передачи диффузионной теплоты и задачу связанного освобождения массы и перемещения массы можно решить аналитически.

С помощью описанных выше граничных значений, можно рассчитать скорость масс-диффузии испаряемой жидкости и время сушки. Расчет производился при следующих исходных условиях:

H=300 мкм, h=10 мкм, δG=300 мкм,

f=0,2, TG=350 K, TH=295 K.

Предполагается, что следующие свойства материала являются константами, независимо от изменений температуры:

μG=1,8×10-5 кг/(м⋅с), λG=0,024 Вт/(м⋅К), СР=1,012 кДж/(кг⋅К),

λL=0,6 Вт/(м⋅К), ρL=1000 кг/м3, ΔhLH=2260 кДж/кг,

λS=0,12 Вт/(м⋅К).

Сушка жидкой пленки в соответствии с изобретением по существу определяется регулированием второй температуры TH на транспортирующей поверхности и первой температуры TG источника тепла. Источник тепла устанавливается на расстоянии δG от поверхности контакта жидкой пленки, обращенной к газовой фазе.

Фиг. 2 представляет температуру поверхности контакта TI как функцию первой температуры TG источника тепла или газовой фазы. Фиг. 3 представляет температуру поверхности контакта TIкак функцию температуры TH транспортирующей поверхности.

Как очевидно, в частности, из фиг. 3-5, скорость масс-диффузии может быть достигнута путем увеличения первой температуры TG. Также очевидно, что увеличение второй температуры TH вызывает снижение скорости масс-диффузии.

Как очевидно, в частности, из фиг. 6-7, сокращения времени сушки можно добиться лишь тогда, когда вторую температуру TH выбрать низкой, а первую температуру TG выбрать высокой. Обе температуры TG и TH можно задать так, чтобы можно было регулировать TI. Например, TI можно держать на уровне комнатной температуры.

Фиг. 8 представляет схематически сечение одного типичного варианта осуществления диффузионного устройства сушки в соответствии с изобретением. Подающий ролик 2, на котором размещается покрываемая подложка 3, расположен в кожухе 1. Подложка 3 направляется над первыми натяжными шкивами 4а, 4b на транспортирующий ролик 5. Боковая поверхность или транспортирующая поверхность 6 транспортирующего ролика 5 окружена устройством 7 сушки на некоторых участках, предпочтительно под углом в 180-270°. У входной стороны устройства 7 сушки устанавливается устройство с щелевым соплом, обозначенное поз.8, для нанесения жидкой пленки F на подложку 3. У выходной стороны устройства сушки 7 размещен по меньшей мере еще один натяжной шкив 9, по которому подложка 3 накатывается на ролик 10. Поз. 11 обозначает устройство очистки ролика, расположенное у выходной стороны устройства сушки 7 и у входной стороны устройства 8 для покрытия.

Устройство 7 сушки имеет дополнительный кожух 12. Дополнительный кожух 12 устанавливается с всасывающим устройством 14, которые используются для высасывания пара жидкости, исходящего от жидкой пленки F.

Как видно, в частности, в сочетании с фиг. 9, источник тепла 13, расположенный в дополнительном кожухе 12 может формироваться посредством проводов сопротивления, например, размещенных в форме решетки. Нагревательные провода образуют теплопередающую поверхность G, расположенную на расстоянии δG от 0,1 до 1,0 мм, например, напротив поверхности контакта I жидкой пленки F. Всасывающие устройства 14, не показанные подробно на фиг. 9, в результате образуют поток, который развивается по существу перпендикулярно транспортирующей поверхности 6 и обозначен на фиг. 9 стрелками. Предпочтительно, чтобы отрицательное давление создавалось в промежуточном пространстве между контактной поверхностью I и поверхностью нагрева G устройствами всасывания 14. Это предотвращает утечку потенциально воспламеняемых паров жидкости в окружающую среду. Кожух 1 можно дополнительно продувать защитной средой, чтобы избежать риска возгорания или взрыва вследствие утечки воспламеняемых паров жидкости.

Конструкция устройства в соответствии с изобретением, показанным на фиг. 8, очень компактна. Вместо одного транспортирующего ролика 5 также возможно использовать несколько транспортирующих роликов 5. Таким образом, можно увеличить зону сушки, что также позволит высушивать относительно толстые жидкие пленки F. Кроме того, устройство в соответствии с изобретением может использоваться в сочетании с обычными конвекционными сушильными устройствами. С этой целью устройство в соответствии с изобретением целесообразно использовать у входной стороны обычного конвекционного сушильного устройства. С помощью устройства в соответствии с изобретением в сочетании с обычным конвекционным сушильным устройством, энергию, используемую для работы обычного конвекционного сушильного устройства, можно значительно сократить.

Фиг. 10 представляет схематично сечение еще одного типичного варианта осуществления диффузионного сушильного устройства в соответствии с изобретением либо еще одного устройства 15 сушки. Подложка 3 снова располагается на подающем ролике 2 и перемещается при помощи ведомого ролика 16. Поз. 8 снова обозначает устройство с щелевым соплом для нанесения жидкой пленки на подложку 3, которое расположено у входной стороны дополнительного устройства 15 сушки.

Дополнительное устройство сушки 15 включает в себя нагревательные элементы 17 в направлении Т перемещения, которые могут быть нагревательными элементами сопротивления пластинчатого типа, расположенными друг за другом в направлении Т перемещения. В этом варианте осуществления изобретения нагревательные элементы 17 образуют по существу закрытую теплопередающую поверхность G и расположены на расстоянии δG от 2 до 10 мм от поверхности подложки. Дополнительное устройство 15 сушки, таким образом, включает прямоугольный канал K, имеющий высоту δG, через который подложка 3 подается в направлении перемещения Т.

У выходного конца дополнительного устройства 15 сушки воздух L всасывается в канал K с помощью всасывающего устройства 14 и перемещается в направлении, противоположном направлению Т перемещения в направлении всасывающего устройства 14 в противопотоке. Скорость потока составляет от 30 см/с до 3 м/с, например.

Дополнительная транспортирующая поверхность 18 дополнительного устройства 15 сушки также имеет здесь плоскую конструкцию. Ее конструкция может схожим образом предусматривать нагрев (здесь не показано).

Список ссылочных позиций

1 - кожух

2 - подающий ролик

3 - подложка

4а, 4b - натяжной ролик

5 - транспортирующий ролик

6 - транспортирующая поверхность

7 - устройство сушки

8 - устройство с щелевым соплом

9 - дополнительный натяжной ролик

10 - ролики

11 - устройство очистки ролика

12 - дополнительный кожух

13 - источник тепла

14 - всасывающее устройство

15 - дополнительное устройство сушки

16 - ведомый ролик

17 - нагревательный элемент

18 - дополнительная транспортирующая поверхность

δG - расстояние

F - жидкая пленка

G - теплопередающая поверхность

I - контактная поверхность (раздела)

L - воздух

Т - устройство перемещения

Реферат

Настоящее изобретение относится к способу и устройству для сушки жидкой пленки, которая наносится на поверхность подложки и включает в себя испаряемую жидкость. Способ сушки жидкой пленки, которая наносится на поверхность подложки и содержит испаряемую жидкость, включает в себя этапы перемещения подложки по транспортирующей поверхности устройства перемещения по направлению перемещения через устройство сушки, испарения жидкости с помощью источника тепла, имеющего поверхность нагрева, в котором поверхность нагрева размещена на расстоянии 0,1-15,00 мм напротив поверхности подложки, причем нагрев передается от поверхности нагрева к жидкой пленке путем непосредственной теплопередачи, и удаления испаряемой жидкости в направлении источника тепла, при этом на этапе испарения жидкости посредством источника тепла поверхность нагрева имеет первую температуру T, которая регулируется в зависимости от температуры Tповерхности контакта жидкой пленки, и температура Tповерхности контакта жидкой пленки измеряется с помощью инфракрасного измерительного устройства. Изобретение включает способ и устройство, с помощью которых жидкую пленку, наносимую на подложку, можно высушить, в то же время избежать образования пятен и достигнуть более высокой эффективности без необходимости в перемещении большого количества воздуха. 2 н. и 21 з.п. ф-лы, 10 ил.

Комментарии