Средство и способ подтверждения надежности оптического оборудования - RU2689598C2

Код документа: RU2689598C2

Чертежи

Описание

УРОВЕНЬ ТЕХНИКИ

Изобретение относится к средству подтверждения надежности и способу для подтверждения надежности оптического оборудования, в частности, оптического оборудования, используемого в шиносборочной промышленности.

В шиносборочной промышленности, резиновые компоненты наматываются вокруг барабана для формирования сырой автомобильной покрышки, как показано на Фиг.1A и 1B. Каждый резиновый компонент имеет передний конец LE, который накладывается на барабан вначале, и задний конец TE, который после полного оборота барабана сращивается с передним концом, с перекрытием X между задним концом TE и передним концом LE. Для изготовителя шины важно знать длину перекрытия X, поскольку она влияет на качество конструкции шины. Для определения длины перекрытия X в месте S сращивания предоставляется оптическое оборудование для измерения углового положения переднего конца LE до сращивания, см. Фиг.1A, и углового положения заднего конца TE после сращивания, см. Фиг.1B. Длина перекрытия X определяется вычислением разности между двумя измеренными угловыми положениями после полного оборота барабана.

Определение длины перекрытия X в месте S сращивания, как представлено выше, удается выполнить, если оптическое оборудование правильно откалибровано и предоставляет непротиворечивые результаты измерения. Общий способ подтверждения непротиворечивости результатов измерения заключается в повторении измерений. Однако, повторение измерений для того же самого компонента шины невозможно, поскольку задний конец TE и передний конец LE надежно соединяются между собой и передний конец LE не может быть снова подвергнут внешнему измерению без разрушительных воздействий, например, без разрыва сырой автомобильной покрышки. Разрывание места S сращивания в любом случае нецелесообразно, поскольку нет никакого способа убедиться, что задний конец TE и передний конец LE соответствуют их положению в месте S сращивания после разрыва. Последовательное измерение ряда компонентов шины до и после сращивания не является выходом, поскольку каждый компонент шины несколько отличается. Следовательно, на современном уровне техники, нет никакой реальной возможности подтверждения надежности оптического оборудования.

Цель настоящего изобретения заключается в предоставлении средства подтверждения надежности и способа для подтверждения надежности оптического оборудования.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с первым объектом, изобретение предоставляет средство подтверждения надежности для подтверждения надежности оптического оборудования, которое используется для измерения множества параметров одного или более компонентов шины во время наложения намотки упомянутых компонентов шины вокруг барабана шинного барабанного станка, причем первый компонент шины из одного или более компонентов шины содержит первый параметр из множества параметров, на который, после измерения, накладываются тот же самый или другой компонент шины из одного или более компонентов шины, содержащих второй параметр из множества параметров, причем средство подтверждения надежности снабжено первым контрольным элементом, который сконфигурирован для отображения первого параметра, и второй контрольный элемент, который сконфигурирован для отображения второго параметра, причем второй контрольный элемент смещен относительно первого контрольного элемента для, по меньшей мере, частичной экспозиции первого контрольного элемента.

С первым экспонируемым контрольным элементом, и первый контрольный элемент, и второй контрольный элемент могут неоднократно измеряться. Таким образом, сопоставимые, последовательные измерения могут быть получены для подтверждения точности и/или для калибровки оптического оборудования и/или для надежной поверки или для правильного подтверждения надежности оптического оборудования.

В варианте реализации, второй контрольный элемент смещен относительно первого контрольного элемента в направлении, соответствующем направлению вдоль окружности барабана шинного барабанного станка. Первый контрольный элемент и второй контрольный элемент могут, таким образом, быть распределены в направлении вдоль окружности при средстве подтверждения надежности.

В альтернативном варианте реализации второй контрольный элемент смещен относительно первого контрольного элемента в направлении, параллельном осевому направлению барабана шинного барабанного станка. Первый контрольный элемент и второй контрольный элемент могут таким образом быть распределены в осевом направлении при средстве подтверждения надежности.

В предпочтительном варианте реализации средства подтверждения надежности, первый параметр - это передний конец первого компонента шины. Предпочтительно, первый контрольный элемент содержит первый контрольный край, который сконфигурирован для отображения переднего края переднего конца и который регистрируется оптическим оборудованием. Это позволяет выполнять проверку или подтверждение надежности оптического оборудования для измерений переднего конца.

В варианте реализации, шинный барабанный станок содержит барабанный вал и периферическую поверхность, простирающуюся концентрически вокруг барабанного вала с первым радиусом, причем средство для подтверждения надежности содержит первую контрольную поверхность, простирающуюся со вторым радиусом, который больше чем первый радиус, причем первый контрольный элемент снабжен первым зазором, или вырезом, в первой контрольной поверхности, причем первый контрольный край сформирован на границе упомянутого первого зазора, или выреза. Зазор, или вырез, могут сделать первый контрольный край более отличающимся относительно первой контрольной поверхности и, таким образом, легче регистрируемым оптическим оборудованием.

В варианте реализации, первый зазор, или вырез, простираются в первую контрольную поверхность вниз к первому радиусу. Основание первого зазора или выреза может, таким образом, отобразить периферическую поверхность шинного барабанного станка.

В варианте реализации, первый зазор, или вырез, сконфигурированы для отображения открытого места сращивания между передним концом и задним концом первого компонента шины. Предпочтительно, первый зазор, или вырез, дополнительно ограничены первым вспомогательным краем, который простирается параллельно первому контрольному краю со вторым радиусом и который может регистрироваться оптическим оборудованием, причем расстояние между первым контрольным краем и первым вспомогательным краем отображает ширину представляемого открытого места сращивания. Это позволяет выполнить проверку или подтвердить надежность оптического оборудования для измерений открытого места сращивания.

В альтернативном варианте реализации, первый контрольный элемент содержит контрольный склон, который сконфигурирован для отображения наклонного переднего конца и который может регистрироваться оптическим оборудованием. Контрольный склон может отобразить склоняющиеся передние края, например, передний край, который был создан разрезанием переднего конца ультразвуковым ножом под очень острым углом, например, меньше чем 20 градусов, с плоскостью компонента шины.

В варианте реализации, второй параметр - это задний конец первого компонента шины. Предпочтительно, второй контрольный элемент содержит второй контрольный край, который сконфигурирован для отображения заднего края заднего конца и который может регистрироваться оптическим оборудованием. Это дает возможность проверки или подтверждения надежности оптического оборудования для измерений заднего конца.

В варианте реализации, второй контрольный элемент содержит вторую контрольную поверхность, простирающуюся с третьим радиусом, который больше чем второй радиус, причем второй контрольный край сформирован на границе упомянутой второй контрольной поверхности. Вторая контрольная поверхность может представлять собой часть у заднего конца или область вблизи заднего конца первого компонента шины, который обычно накладывается на передний конец. Второй контрольный край может быть отчетливо сформирован в конце упомянутой второй контрольной поверхности для возможности регистрации оптическим оборудованием.

В варианте реализации, первый компонент шины вырезается под углом разреза, причем первый контрольный элемент и второй контрольный элемент простираются вдоль винтовых траекторий с шагом, который отвечает углу разреза или равен упомянутому углу разреза. Первый контрольный элемент и второй контрольный элемент могут, таким образом, отображать их соответствующие параметры поперек соответствующих винтовых траекторий.

В варианте реализации, средство подтверждения надежности содержит первую группу контрольных элементов, включая в себя, по меньшей мере, первый контрольный элемент и второй контрольный элемент, причем средство подтверждения надежности дополнительно содержит вторую группу контрольных элементов, которые являются зеркально симметричными относительно контрольных элементов первой группы. Первая и вторая группы могут отображать разнообразные параметры, такие как намотки по часовой стрелке и против часовой стрелки или компоненты шины с различными углами разреза.

В варианте реализации, средство подтверждения надежности содержит боковые контрольные элементы, которые могут регистрироваться оптическим оборудованием и которые размещаются для отображения сторон первого компонента шины. Это дает возможность проверки или подтверждения надежности оптического оборудования для измерений сторон первого компонента шины. Кроме того, может быть облегчена проверка или подтверждение надежности оптического оборудования для измерений ширины первого компонента шины.

В варианте реализации, первый контрольный элемент и второй контрольный элемент пересекаются с боковыми контрольными элементами для формирования треугольной области переднего наконечника и треугольной области заднего наконечника, представляющих передний наконечник и задний наконечник, соответственно, первого компонента шины. Это дает возможность проверки или подтверждения надежности оптического оборудования для измерений упомянутых переднего наконечника и заднего наконечника.

В варианте реализации, первый контрольный элемент и второй контрольный элемент смещены в направлении вдоль окружности по углу смещения в пределах 30-50 градусов, и предпочтительно приблизительно 40 градусов. Поэтому, контрольный элемент может быть достаточно удален, чтобы не мешать измерениям, выполняемым с отдельными контрольными элементами.

В варианте реализации, средство подтверждения надежности снабжено третьим контрольным элементом, содержащим второй зазор в первой контрольной поверхности, причем второй зазор размещен для предоставления альтернативного открытого места сращивания между передним концом и задним концом первого компонента шины. Предпочтительно, второй зазор ограничен вторым вспомогательным краем и третьим вспомогательным краем, который простирается параллельно второму вспомогательному краю, оба регистрируемые оптическим оборудованием, причем расстояние между вторым вспомогательным краем и третьим вспомогательным краем отличается от расстояния между первым контрольным краем и первым вспомогательным краем и отображает ширину альтернативного открытого места сращивания. Это дает возможность проверки или подтверждения надежности оптического оборудования для измерений разнообразных открытых мест сращивания.

В дополнительном варианте реализации средство подтверждения надежности содержит третий или дополнительные контрольные элементы, которые сконфигурированы для отображения альтернативных или дополнительно альтернативных задних концов с отличающимися расстояниями перекрытия переднего конца относительно заднего конца, как отображается вторым контрольным элементом, причем третий или дополнительные контрольные элементы смещены и относительно первого контрольного элемента, и относительно второго контрольного элемента в направлении, параллельном осевому направлению барабана шинного барабанного станка. Это дает возможность проверки или подтверждения надежности оптического оборудования для измерений различных различающихся расстояний перекрытия.

В варианте реализации, средство подтверждения надежности содержит кольцевой корпус, который сконфигурирован для плотной установки вокруг барабана шинного барабанного станка. Средство подтверждения надежности может, таким образом, быть установлено в то же самое осевое положение, что и компоненты шины, которые предполагается отобразить.

В альтернативном варианте реализации, средство подтверждения надежности содержит корпус, который сконфигурирован для установки в осевом направлении рядом с барабаном шинного барабанного станка для протяженности в целом в одном радиальном направлении барабана шинного барабанного станка к периферической поверхности барабана шинного барабанного станка для формирования области подтверждения надежности сращивания. Средство подтверждения надежности может, таким образом, быть помещено на сторону барабана шинного барабанного станка и может наблюдаться оптическим оборудованием независимо от шинного барабанного станка. Опционально, средство подтверждения надежности может даже оставаться на месте со стороны шинного барабанного станка, в то время как барабан находится в работе.

В соответствии со вторым объектом, изобретение предоставляет узел шинного барабанного станка и вышеупомянутого средства подтверждения надежности, причем шинный барабанный станок содержит барабанный вал и периферическую поверхность, простирающуюся концентрически вокруг барабанного вала, причем периферическая поверхность сконфигурирована для поддержания одного или нескольких компонентов шины, причем средство подтверждения надежности установлено в положение подтверждения надежности относительно барабана шинного барабанного станка, в котором первый контрольный элемент и второй контрольный элемент помещаются радиально по существу в том же самом положении, что и соответствующие параметры, для отображения которых они сконфигурированы. В упомянутом положении подтверждения надежности, средство подтверждения надежности может точно отобразить компонент шины и его параметры для проверки или подтверждения надежности оптического оборудования.

В варианте реализации, средство подтверждения надежности содержит кольцевой корпус, который плотно устанавливается вокруг барабана шинного барабанного станка. Средство подтверждения надежности может, таким образом, быть плотно установлено в том же самом осевом положении, что и компоненты шины, которые предполагается отображать.

В варианте реализации, средство подтверждения надежности содержит корпус, который установлен в осевом направлении рядом с барабаном шинного барабанного станка и простирается в целом в одном радиальном направлении барабана шинного барабанного станка к периферической поверхности барабана шинного барабанного станка для формирования области подтверждения надежности сращивания. Средство подтверждения надежности может, таким образом, быть помещено на сторону шинного барабанного станка и может наблюдаться оптическим оборудованием независимо от шинного барабанного станка. Опционально, средство подтверждения надежности может даже оставаться на месте на стороне шинного барабанного станка, в то время как барабан находится в работе.

В предпочтительном варианте реализации шинный барабанный станок сконфигурирован как подвижный в осевом направлении, задаваемом барабанным валом, причем средство подтверждения надежности сконфигурировано как подвижное в осевом направлении вместе с барабаном шинного барабанного станка в пределах обзора оптического оборудования. Таким образом, средство подтверждения надежности и шинный барабанный станок могут поочередно оказываться в пределах обзора и вне пределов обзора оптического оборудования.

В соответствии с третьим объектом, изобретение предоставляет способ для подтверждения надежности оптического оборудования с вышеупомянутым средством подтверждения надежности, причем способ содержит этапы предоставления средства подтверждения надежности в положении подтверждения надежности относительно барабана шинного барабанного станка, используя оптическое оборудование для получения измерений от первого контрольного элемента и второго контрольного элемента и повторяя измерения для подтверждения надежности оптического оборудования. Повторением измерений могут быть получены сопоставимые измерения, которые могут быть использованы для доказательства точности и/или калибровки оптического оборудования и, тем самым, проверки или подтверждения надежности упомянутого оптического оборудования.

В варианте реализации, способ дополнительно содержит этап виртуального наложения измерений второго контрольного элемента на измерения первого контрольного элемента для достижения виртуального сращивания. При наложении результатов измерения, измерения не просто являются отдельными измерениями контрольных элементов средства подтверждения надежности, но могут быть соотнесены друг с другом, как будто параметры, которые контрольные элементы должны отобразить, фактически соединены в месте сращивания.

Различные описанные и показанные в описании объекты и признаки могут быть применены отдельно, везде, где это возможно. Эти отдельные объекты, в частности, объекты и признаки, описанные в приложенных зависимых пп. формулы, могут быть предметом раздельных патентных заявок.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение поясняется на основе примерного варианта реализации, показанного в приложенных схематических чертежах, на которых:

Фиг.1A изображает первый этап способа предшествующего уровня техники для измерения переднего конца резинового компонента;

Фиг.1B - второй этап способа предшествующего уровня техники для измерения заднего конца резинового компонента;

Фиг.2 - первое средство подтверждения надежности и способ для подтверждения надежности оптического оборудования, в соответствии с первым вариантом реализации изобретения;

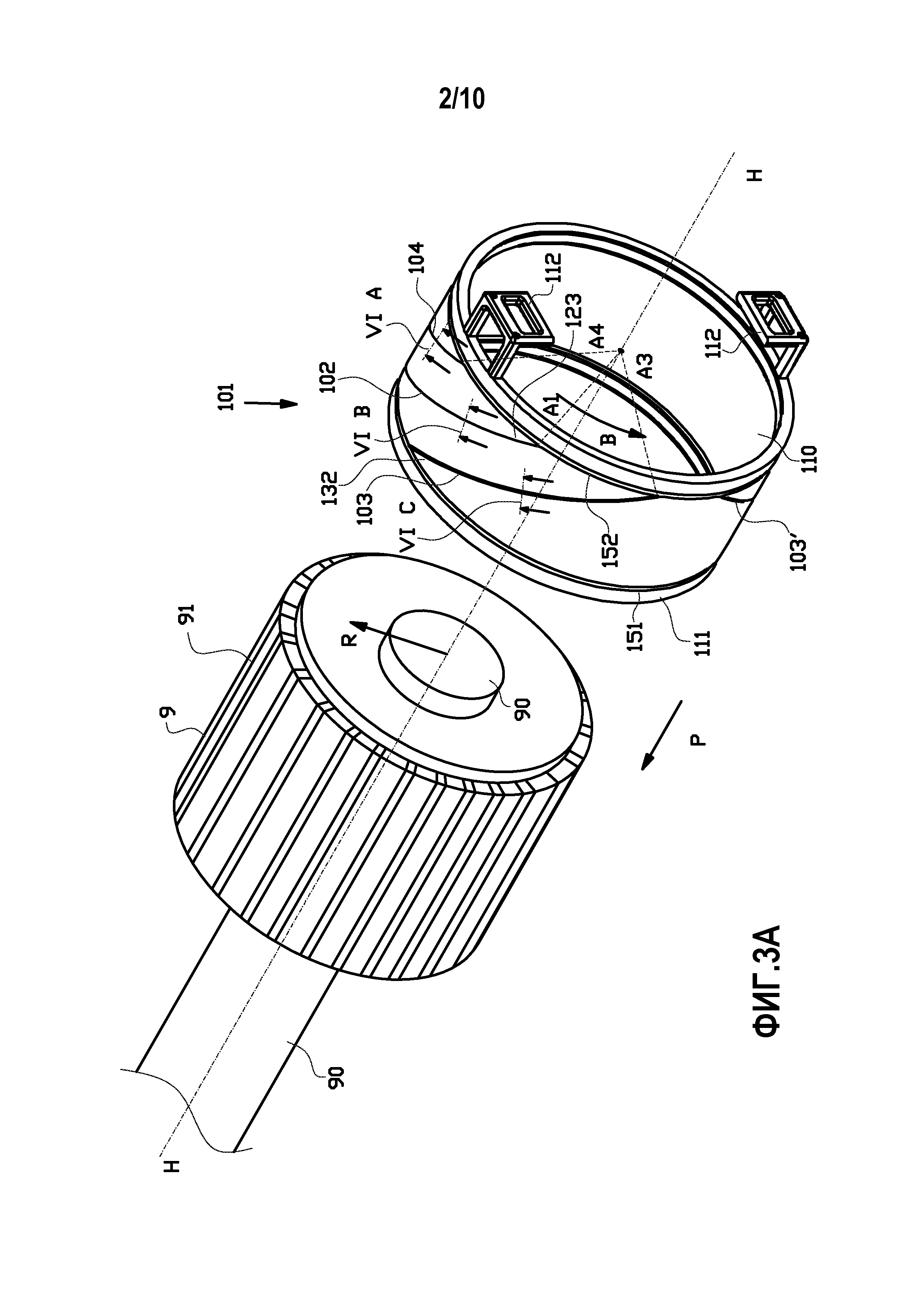

Фиг.3A - второе средство подтверждения надежности в соответствии со вторым вариантом реализации изобретения;

Фиг.3B - второе средство подтверждения надежности из Фиг.3A, когда оно установлено на шинном барабанном станке;

Фиг.4 - вид спереди второго средства подтверждения надежности в соответствии с Фиг.3A и 3B;

Фиг.5 - вид сечения второго средства подтверждения надежности в соответствии с линией V-V на Фиг.4;

Фиг.6A, 6B и 6C - детали второго средства подтверждения надежности в сечении в соответствии с линиями VI A, VI B и VI C, соответственно, на Фиг.3A;

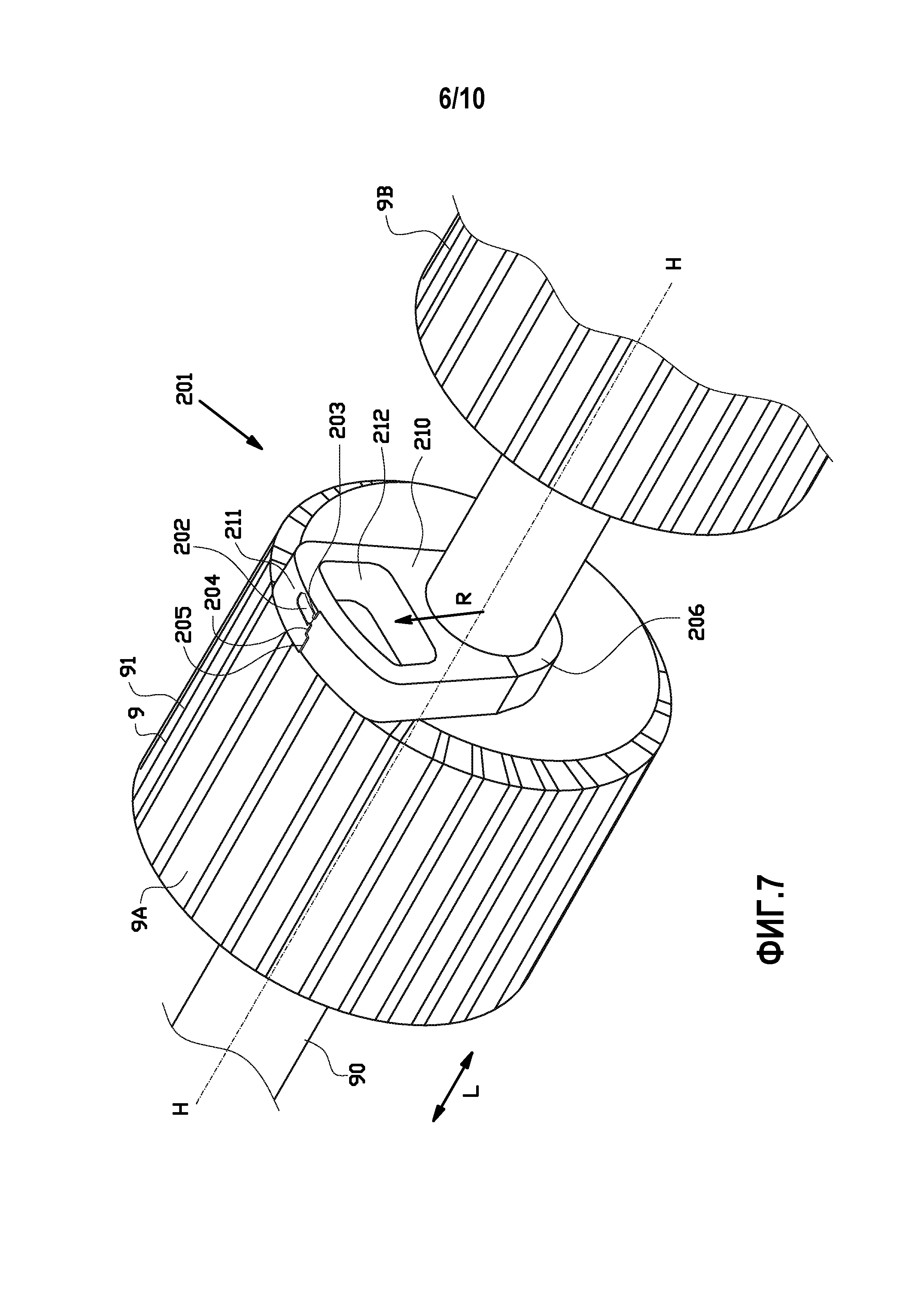

Фиг.7 - третье средство подтверждения надежности в соответствии с третьим вариантом реализации изобретения;

Фиг.8 - вид сверху третьего средства подтверждения надежности в соответствии с Фиг.7;

Фиг.9 - виду сбоку третьего средства подтверждения надежности в соответствии с Фиг.7;

Фиг.10 - вид в перспективе деталей третьего средства подтверждения надежности в соответствии с Фиг.7;

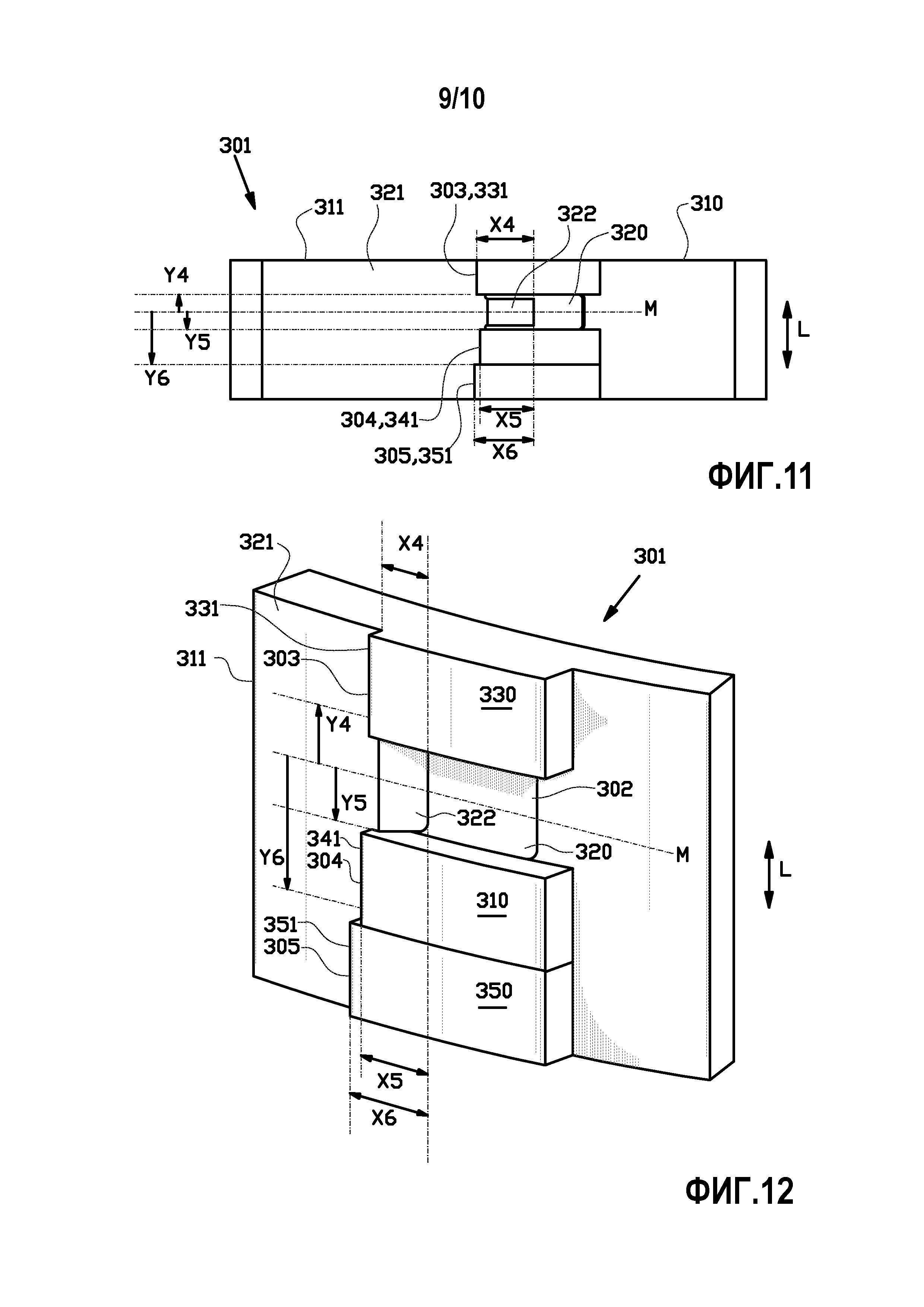

Фиг.11 - вид сверху четвертого средства подтверждения надежности в соответствии с четвертым вариантом реализации изобретения;

Фиг.12 - вид в перспективе деталей четвертого средства подтверждения надежности в соответствии с Фиг.11; и

Фиг.13 - виду сбоку деталей четвертого средства подтверждения надежности в соответствии с Фиг.11.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На Фиг.2 схематично показано первое средство 1 подтверждения надежности и способ подтверждения надежности в соответствии с первым вариантом реализации изобретения. Первое средство 1 подтверждения надежности и способ подтверждения надежности используются для проверки или подтверждения надежности оптического оборудования 7, в частности, оптического оборудования 7, которое используется в шиносборочной промышленности, как это хорошо известно, для измерения множества параметров одного или более резиновых, прорезиненных или эластомерных компонентов шины, которые применяются к шинном барабанном станке 9 для формирования сырой автомобильной покрышки.

На Фиг.1A и 1B показана примерная ситуация предшествующего уровня техники, в которой оптическое оборудование 7 действует во время изготовления зеленой шины для измерения переднего конца LE и заднего конца TE слоя шины, слоя или компоненты 80, в частности, ленточного слоя, подпротекторного слоя или протектора. Компонент 80 шины имеет толщину T. Оптическое оборудование 7 содержит источник 70 света для испускания света на измеряемые компоненты шины, и оптический датчик 71 для регистрации света, отраженного компонентами шины. Предпочтительно, источник 70 света - это лазерный источник света для испускания лазерной линии. Передний конец LE и задний конец TE компонентов шины измеряются посредством регистрации вариации высоты лазерной линии.

Типичный компонент 80 шины накладывается по длине окружности на барабан 9 шинного барабанного станка посредством намотки, выполняемой вращением барабана 9 шинного барабанного станка. Шинный барабанный станок 9 имеет барабанный вал 90, задающий центральную ось C вращения, продольное или осевое направление L, простирающееся параллельно центральной оси C вращения, и радиальное направление R, направленное наружу, возникающее из упомянутой центральной оси C вращения. Шинный барабанный станок 9 дополнительно снабжен периферической поверхностью 91, простирающейся концентрически вокруг оси C вращения с первым радиусом R1 от оси C вращения для поддержания компонента 80 шины с упомянутым первым радиусом R1. Оптическое оборудование 7 обычно помещается в заданное положение измерения относительно барабана 9 шинного барабанного станка. Оптическое оборудование 7 оперативно связано с кодером 72, или содержит кодер 72, для определения углового положения барабана 9 шинного барабанного станка для каждого измерения.

Во время вращения барабана 9 шинного барабанного станка оптическое оборудование 7 регистрирует или измеряет передний конец LE в первом угловом положении A1, см. Фиг.1A, и задний конец TE во втором угловом положении A2, см. Фиг.1B. После одного полного оборота барабана 9 шинного барабанного станка, задний конец TE сращивается с передним концом LE, см. Фиг.1B, с расстоянием X перекрытия между задним концом TE и передним концом LE. Поскольку резиновый материал компонента 80 шины является все еще клейким, задний конец TE приклеивается к переднему концу LE с перекрытием X. Опционально, соединение между задним концом TE и передним концом LE дополнительно увеличивается прокручиванием прессующего ролика, например, прикаточного ролика, поверх заднего конца TE. Задний конец TE формирует так называемое место S сращивания с передним концом LE, и место S сращивания не может быть ликвидировано без разрушительных мер, например, без разрывания компонента 80 шины. Разрывание места S сращивания в любом случае бессмысленно, поскольку нет никакой возможности убедиться в том, что задний конец TE и передний конец LE все еще соответствуют их положению в месте S сращивания после разрывания. Передний конец LE находится с внутренней стороны места S сращивания у заднего конца или вблизи заднего конца TE в радиальном направлении R барабана 9 шинного барабанного станка. Для определения длины X перекрытия в месте S сращивания, вычисляется разность между двумя измеренными угловыми положениями A1, A2, после полного, или 360-градусного, оборота барабана 9 шинного барабанного станка.

Первое средство 1 подтверждения надежности и способ, как показано на Фиг.2, предоставляет реальную возможность проверки или подтверждения надежности вышеупомянутого оптического оборудования 7. Первое средство 1 подтверждения надежности сконфигурировано для надежного отображения типичного компонента шины, подобного вышеупомянутому компоненту 80 шины на Фиг.1B, во время выполнения способа подтверждения надежности с возможностью последовательного повторения измерений для подтверждения надежности или проверки оптического оборудования 7.

С этой целью, первое средство 1 подтверждения надежности содержит круглый или кольцевой корпус 10 с внутренним радиусом, который равен или по существу равен первому радиусу R1. Первое средство 1 подтверждения надежности, таким образом, сконфигурировано для плотной посадки вокруг периферической поверхности 91 барабана 9 шинного барабанного станка в положении подтверждения надежности в том же самом осевом положении, что и отображаемый компонент 80 шины на Фиг.1B. Кольцевой корпус 10 также в целом имеет ту же самую толщину T, что и отображаемый компонент 80 шины, и имеет радиальную внешнюю поверхность 11 простирающуюся со вторым радиусом R2, который предпочтительно равен первому радиусу R1 плюс толщина T компонента 80 шины. Радиально внешняя поверхность 11 формирует первую контрольную поверхность первого средства 1 подтверждения надежности, представляя внешнюю окружность компонента 80 шины на вершине периферической поверхности 91 барабана 9 шинного барабанного станка у переднего конца или вблизи переднего конца LE.

Первое средство 1 подтверждения надежности предоставлено с первым контрольным элементом 2, который сконфигурирован для отображения первого параметра компонента 80 шины на Фиг.1B, в этом случае переднего конца LE, и вторым контрольным элементом 3, который сконфигурирован для отображения второго параметра компонента 80 шины на Фиг.1B, в этом случае заднего конца TE.

Первый контрольный элемент 2 находится в первом угловом положении A1, соответствующем или представляющим первое угловое положение A1 переднего конца LE. Первый контрольный элемент 2 сформирован как зазор 20 в толщине T кольцевого корпуса 10. Зазор 20 ограничен, формирует или отображает первый контрольный край 21 и вспомогательный край 22 на внешней поверхности 11 кольцевого корпуса 10, причем первый контрольный край 21 и вспомогательный край 22 являются регистрируемыми или измеряемыми оптическим оборудованием 7. Первый контрольный край 21, обращенный ко второму контрольному элементу 3, отображает передний край переднего конца LE компонента 80 шины.

Второй контрольный элемент 3 содержит вторую контрольную поверхность 30, которая сконфигурирована для отображения части компонента 80 шины у или вблизи заднего конца TE, который на практике накладывается на передний конец LE. В направлении первого контрольного элемента 2, вторая контрольная поверхность 30 постепенно склоняется или выпячивается наружу в радиальном направлении R в положении, где резиновый материал практически деформируется в результате того, что имеется передний конец LE на периферической поверхности 91 барабана 9 шинного барабанного станка. Вторая контрольная поверхность 30 закругляется с третьим радиусом R3, который равен второму радиусу R2 плюс толщина T компонента 80 шины, выше внешней поверхности 11 кольцевого корпуса 10. Со стороны второй контрольной поверхности 30, обращенной к первому контрольному элементу 2, вторая контрольная поверхность 30 резко обрывается со вторым контрольным краем 31, простирающимся с третьим радиусом R3 радиально выше первого контрольного элемента 2. Этот второй контрольный край 31 может регистрироваться или измеряться оптическим оборудованием 7 и сконфигурирован для отображения заднего края заднего конца TE компонента 80 шины.

Для предотвращения того, чтобы второй контрольный элемент 3 и, в частности, его вторая контрольная поверхность 30, накладывалась на первый контрольный элемент 2 в первом угловом положении A1, как практически имеет место с задним концом TE и передним концом LE, второй контрольный элемент 3 смещен относительно второго углового положения A2 на известный, предварительно установленный или задаваемый угол смещения B относительно первого контрольного элемента 2 в угловом направлении, или направлении вдоль окружности первого средства 1 подтверждения надежности для, по меньшей мере, частичной экспозиции первого контрольного элемента 2. В частности, второй контрольный элемент 3 устанавливается в третьем угловом положении A3 под углом 360 градусов относительно первого углового положения A1 плюс смещение X и минус угол смещения B.

Второй контрольный элемент 3, таким образом, отображает задний конец TE, как если бы сращивание уже произошло в третьем угловом положении A3, под углом смещения B, отнесенном от места, где на практике фактически формируется место S сращивания. Первый контрольный элемент 2 в первом угловом положении A1 остается экспонируемым и может быть неоднократно измерен. В положении подтверждения надежности первого средства 1 подтверждения надежности на шинном барабанном станке 9, первое средство 1 подтверждения надежности вращается вместе с барабаном 9 шинного барабанного станка перед оптическим оборудованием 7 между, по меньшей мере, первым угловым положением A1 и третьим угловым положением A3 для измерения и/или регистрации первого контрольного элемента 2 в первом угловом положении A1 и второго контрольного элемента 3 в третьем угловом положении A3. Зная угол смещения B, смещение второго контрольного элемента 3 относительно первого контрольного элемента 2 можно виртуально компенсировать, нейтрализовать или ликвидировать для достижения виртуально наложенных или виртуально сращенных первого контрольного элемента 2 и второго контрольного элемента 3. Иначе говоря, измерения от второго контрольного элемента 3 в третьем угловом положении A3 могут быть виртуально наложены на измерения от первого контрольного элемента 2 в первом угловом положении A1, смещая измерения от второго контрольного элемента 3 по тому же самому углу смещения B назад во второе угловое положение A2.

На Фиг.3A, 3B, 4, 5 и 6A-6C показано второе средство 101 подтверждения надежности в соответствии со вторым вариантом реализации изобретения. Второе средство 101 подтверждения надежности используется, в частности, для проверки или подтверждения надежности оптического оборудования 7, которое обычно используется для измерения компонент 80 шины, которые были вырезаны под углом прерывистого защитного слоя брекера или под углом расположения нитей корда, так, что передний конец LE и задний конец TE имеют такую форму, как треугольный передний наконечник и задний наконечник. Примеры таких компонентов 80 шины - это защитные слои брекера, ленточные слои и другие компоненты каркаса.

Второе средство 101 подтверждения надежности очень подобно первому средству 101 подтверждения надежности, в котором также имеется кольцевой корпус 110, внешняя поверхность 111, первый контрольный элемент 102 и второй контрольный элемент 103. Второе средство 101 подтверждения надежности дополнительно содержит зажимы или рычаги 112 для облегчения точного и эргономичного размещения первого средства 101 подтверждения надежности вокруг барабана 9 шинного барабанного станка. Как показано на Фиг.6A, первый контрольный элемент 102 снова сформирован как углубление, профиль или зазор 120, представляющий первый контрольный край 121, отображающий передний край переднего конца LE и первый вспомогательный край 122. Как показано на Фиг.6C, второй контрольный элемент 103 содержит подобную контрольную поверхность 130 и второй контрольный край 131, отображающий задний край заднего конца TE.

Как показано на Фиг.3A и 3B, первый контрольный элемент 102 и второй контрольный элемент 103 второго средства 101 подтверждения надежности простираются вдоль винтовых траекторий поперек внешней поверхности 111 кольцевого корпуса 110, которые отображают спиральные траектории переднего конца LE и заднего конца TE, соответственно, поперек периферической поверхности 91 барабана 9 шинного барабанного станка. Спиральные траектории первого контрольного элемента 102 и второго контрольного элемента 103 сконфигурированы с шагом, который отображает угол разрезания, например, угол брекера или угол расположения нитей корда, под которым разрезаются передний конец LE и задний конец TE, соответственно.

Второе средство 101 подтверждения надежности отличается от первого средства 1 подтверждения надежности тем, что зазор 120 первого контрольного элемента 102, как показано на Фиг.6A, является первым зазором 120, который сконфигурирован не только для отображения первого контрольного края 121, который отображает передний край LE, но также, или альтернативно, для отображения так называемого "открытого места сращивания". Открытое место сращивания - это неудачное место сращивания, в котором передний край LE и задний край TE не смыкаются или не накладываются. Результат - это зазор между передним краем LE и задним краем TE, как отображается шириной W1 первого зазора 120.

В этом примере, второе средство 101 подтверждения надежности дополнительно содержит третий контрольный элемент 104 со вторым зазором 140, как показано на Фиг.6B, который сконфигурирован для отображения альтернативного открытого места сращивания для первого зазора 120 на Фиг.6A. Третий контрольный элемент 104 смещен относительно первого контрольного элемента 102 в направлении вдоль окружности в четвертое угловое положение A4. Второй зазор 140 третьего контрольного элемента 104 также простирается по спиральной траектории поперек внешней поверхности 111 кольцевого корпуса 110, соответствуя спиральной траектории альтернативного переднего конца (не показан на Фиг.1B). Зазор 140 ограничен, формирует или отображает третий контрольный край 141 и второй вспомогательный край 142. Второй зазор 140 имеет ширину W2, которая является меньшей, и предпочтительно, по меньшей мере, вдвое уже первого зазора 120. В этом примере, первый зазор 120 имеет первую ширину W1 приблизительно два миллиметра. Второй зазор 140 имеет вторую ширину W2 приблизительно один миллиметр. Таким образом, различные типы открытых мест сращивания могут быть измерены в зависимости от комбинации второго контрольного элемента 103 или с первым контрольным элементом 102 или с третьим контрольным элементом 104.

В этом примерном варианте реализации, второй контрольный элемент 103 смещен относительно первого контрольного элемента 103 в направлении вдоль окружности второго средства 101 подтверждения надежности по углу в пределах 30-50 градусов и, в частности, приблизительно 40 градусов. Третий контрольный элемент 104 смещен относительно первого контрольного элемента 103 в направлении вдоль окружности второго средства 101 подтверждения надежности по углу в пределах 30-50 градусов и, в частности, приблизительно 40 градусов, в направлении вдоль окружности противоположно смещению второго контрольного элемента 103 относительно первого контрольного элемента 102. Угловые положения A1, A3, A4 указывают отправные точки винтовых траекторий соответствующих контрольных элементов 102, 103, 104. Соответствующие контрольные элементы 102, 103, 104 сами по себе простираются по соответствующим спиральным траекториям, как показано на Фиг.3A и 3B, свыше приблизительно 70-90 градусов и, в частности, свыше приблизительно 85 градусов по окружности второго средства 101 подтверждения надежности. Предпочтительно, контрольные элементы 102, 103, 104 размещены в первой группе такой, что их спиральные траектории простираются в пределах одного кругового сечения в 180 градусов окружности второго средства 101 подтверждения надежности. Как показано на Фиг.3A, 3B, 4 и 5, контрольные элементы 102, 103, 104 простираются в пределах первой половины или верхней половины второго средства 101 подтверждения надежности.

Второе средство 101 подтверждения надежности снабжено второй группой контрольных элементов 102', 103', 104', которые зеркально симметричны относительно первого контрольного элемента 102, второго контрольного элемента 103 и третьего контрольного элемента 104, соответственно. Как показано на Фиг.3A, 3B, 4 и 5, вторая группа контрольных элементов 102', 103', 104' простирается в пределах второй половины или нижней половины второго средства 101 подтверждения надежности. Вторая группа контрольных элементов 102', 103', 104' отображает компонент шины (не показан), который наматывается в противоположном направлении вдоль окружности на барабан 9 шинного барабанного станка, или компонент шины (не показан) с различными или противоположными углами брекера или углами расположения нитей корда. В этом конкретном примере, эти две группы отображают намотки компонента шины по часовой стрелке и против часовой стрелки.

Как показано на Фиг.3A, 3B и 4, второе средство 101 подтверждения надежности дополнительно снабжено первый боковым краем 151 и вторым боковым краем 152, простирающимся по окружности во внешней поверхности 111 второго средства 101 подтверждения надежности для предоставления дополнительных боковых контрольных элементов, отображающих боковые края и/или продольные края компонента 80 шины из Фиг.1A и 1B в осевом направлении L барабана 9 шинного барабанного станка. Боковые края 151, 152 пересекаются со спирально простирающимся контрольным элементом 102, 103, 104 и формируют треугольную область 123 переднего наконечника и треугольную область 132 заднего наконечника, отображая треугольной формы передний наконечник и треугольной формы задний наконечник, соответственно, у переднего конца LE и заднего конца TE, соответственно, компонента 80 шины, как показано на Фиг.1A и 1B. От боковых краев 151, 152 только, измерения относительно ширины компонента 80 шины могут быть проверены или подтверждены. Из комбинации первого бокового края 151 и второго контрольного элемента 103, измерения относительно области 132 заднего наконечника могут быть проверены или подтверждены. Из комбинации второго бокового края 152 и первого контрольного элемента 102, измерения относительно области 123 переднего наконечника, могут быть проверены или подтверждены. В этом примере, боковые края 151, 152 сформированы на границе двух простирающихся по окружности углублений.

Второе средство 101 подтверждения надежности сконфигурировано как вращающееся вместе с барабаном 9 шинного барабанного станка перед оптическим оборудованием 7, как показано на Фиг.1A и 1B, по меньшей мере, по половине оборота для измерения и/или регистрации спиральных траекторий первого контрольного элемента 102, второго контрольного элемента 103 и третьего контрольного элемента 104. Предпочтительно, второе средство 101 подтверждения надежности сконфигурировано как вращающееся по полному обороту, чтобы также включать в себя вторую группу контрольных элементов 102', 103', 104'. Подобно первому средству 1 подтверждения надежности, измерения, полученные от второго средства 101 подтверждения надежности виртуально накладываются, на основании известных периферических смещений между контрольными элементами 102, 103, 104, для определения, проверки и/или подтверждения надежности измерений перекрытия и других параметров компонента 80 шины, таких как открытые места сращивания, ширина, передний наконечник 123 и задний наконечник 132.

На Фиг.7, 8, 9 и 10 показано третье средство 201 подтверждения надежности в соответствии с третьим вариантом реализации изобретения. Третье средство 201 подтверждения надежности, в частности, используется для проверки или подтверждения надежности оптического оборудования 7, которое обычно используется для измерения компонентов 80 шины, которые вырезаются под прямым или перпендикулярным углом к их продольному направлению. Примеры таких компонентов 80 шины - это протекторы на шине и дорожки протектора.

Как показано на Фиг.7, третье средство 201 подтверждения надежности, в противоположность первому средству 1 подтверждения надежности и второму средству 101 подтверждения надежности, не имеет внешней поверхности, простирающейся кольцеобразно вокруг барабанного вала 90. Вместо этого, третье средство 201 подтверждения надежности содержит корпус 210, который установлен на барабанный вал 90 и/или на барабан 9 шинного барабанного станка в положении подтверждения надежности, в котором корпус 210 простирается в целом в одном радиальном направлении рядом с барабаном 9 шинного барабанного станка. В этом конкретном примере, третье средство 201 подтверждения надежности используется в комбинации с каркасом, формирующим барабан 9, содержащий две барабанных половины 9A, 9B, разнесенных в осевом направлении барабанного вала 90. Третье средство 201 подтверждения надежности установлено рядом с одной из барабанных половин 9A.

У периферической поверхности, или вблизи периферической поверхности 91 барабана 9 шинного барабанного станка, третье средство 201 подтверждения надежности формирует частичную периферическую поверхность или область 211 подтверждения надежности сращивания, которая простирается только вдоль секции, сектора или области периферической поверхности 91 барабана 9 шинного барабанного станка, в котором измеряемые места сращивания возникают на практике. В этом примере, область подтверждения надежности места сращивания 211 покрывает секцию или сегмент круговой периферической поверхности 91 в пределах 20-90 градусов, и предпочтительно меньше чем 50 градусов.

Третье средство 201 подтверждения надежности снабжено первым контрольным элементом 202, отображающим передний конец LE компонента 80 шины, как показано на Фиг.1A и 1B, и вторым контрольным элементом 203, отображающим задний конец TE компонента 80 шины, как показано на Фиг.1A и 1B. Как показано на Фиг.9 и 10, первый контрольный элемент 202 содержит вырез 220, который простирается с первым радиусом R1, который равен первому радиусу R1 периферической поверхности 91 барабана 9 шинного барабанного станка на Фиг.1A и 1B. Вырез 220 сконфигурирован для отображения периферической поверхности 91 барабана 9 шинного барабанного станка, как показано на Фиг.7. Первый контрольный элемент 202 дополнительно содержит первую контрольную поверхность 221, простирающуюся со вторым радиусом R2 радиально вне выреза 220. Второй радиус R2 равен первому радиусу R1 плюс толщина T компонента 80 шины, который третье средство 201 подтверждения надежности должно отобразить. Первый контрольный элемент 202 дополнительно содержит регистрируемый склон, или закругленный первый контрольный край 222, который формирует переход между вырезом 220 и первой контрольной поверхностью 221 третьего средства 201 подтверждения надежности. Первый контрольный край 222 сформирован на границе, или ограничивает вырез 222. Первый контрольный край 222 простирается в первом угловом положении A1 и сконфигурирован для отображения переднего края переднего конца LE компонента 80 шины на вершине периферической поверхности 91 барабана 9 шинного барабанного станка на Фиг.1A и 1B.

Второй контрольный элемент 203 содержит вторую контрольную поверхность 230, простирающуюся с третьим радиусом R3, равным второму радиусу R2 плюс другая толщина T компонента 80 шины, который третье средство 201 подтверждения надежности должно отобразить. Вторая контрольная поверхность 230 сконфигурирована для отображения области или части компонента 80 шины у, или вблизи, заднего конца TE, и эта часть на практике накладывается на передний конец LE в месте сращивания на Фиг.1B. Контрольная поверхность 230 заканчивается регистрируемым вторым контрольным краем 231, который простирается параллельно первому контрольному краю 222 на первом расстоянии перекрытия X1 от упомянутого первого контрольного края 222. Второй контрольный край 231 предпочтительно простирается во втором угловом положении A2 и сконфигурирован для отображения заднего края заднего конца TE компонента 80 шины на Фиг.1B. Если смотреть в направлении вдоль окружности барабана 9 шинного барабанного станка, вторая контрольная поверхность 230 простирается вне первого контрольного края 222 в первом угловом положении A1 и до второго контрольного края 231 во втором угловом положении A2.

Для предотвращения того, чтобы второй контрольный элемент 203 и, в частности, его контрольная поверхность 230, накладывалась на первый контрольный элемент 202 в первом угловом положении A1, как это имеет место на практике с задним концом TE и передним концом LE, второй контрольный элемент 203 смещен по известному, предварительно установленному или задаваемому первому трансляционному смещению Y1 относительно первого контрольного элемента 202 в продольном или осевом направлении L третьего средства 201 подтверждения надежности и барабана 9 шинного барабанного станка, по меньшей мере, для частичной экспозиции первого контрольного элемента 202. В этом примере, первое трансляционное смещение Y1 второго контрольного элемента 203 относительно первого контрольного элемента 202 измеряется относительно середины М первого контрольного элемента 202 в осевом или продольном направлении L.

В этом примерном варианте реализации, третье средство 201 подтверждения надежности дополнительно снабжено третьим контрольным элементом 204 и четвертым контрольным элементом 205, каждый из которых очень подобен второму контрольному элементу 203 и сконфигурирован для отображения альтернативных задних краев альтернативных задних концов (не показано) с различной степенью перекрытия упомянутых альтернативных задних концов относительно переднего конца LE. В частности, третий контрольный элемент 204 содержит третью контрольную поверхность 240, простирающуюся с третьим радиусом R3. Третья контрольная поверхность 240 сконфигурирована для отображения области или части компонента 80 шины у, или вблизи альтернативного заднего конца, и эта часть на практике накладывается на передний конец LE в месте сращивания на Фиг.1B. Третья контрольная поверхность 240 оканчивается регистрируемым третьим контрольным краем 241, который простирается параллельно первому контрольному краю 222 на второе расстояние X2 перекрытия от упомянутого первого контрольного края 222. Четвертый контрольный элемент 205 содержит четвертую контрольную поверхность 250, простирающуюся с третьим радиусом R3. Четвертая контрольная поверхность 250 сконфигурирована для отображения области или части компонента 80 шины у, или вблизи альтернативного заднего конца, и эта часть на практике накладывается на передний конец LE в месте сращивания на Фиг.1B. Четвертая контрольная поверхность 250 оканчивается регистрируемым четвертым контрольным краем 251, который простирается параллельно первому контрольному краю 222 на третье расстояние X3 перекрытия от упомянутого первого контрольного края 222.

Для предотвращения того, чтобы третий контрольный элемент 204 и четвертый контрольный элемент 205 и, в частности, их контрольная поверхность 240, 250, накладывались на первый контрольный элемент 202 в первом угловом положении A1, как имело бы место на практике с альтернативными задними концами и передним концом LE, третий контрольный элемент 204 и четвертый контрольный элемент 205 смещены на известное, предварительно установленное или задаваемое второе трансляционное смещение Y2, и третье трансляционное смещение Y3, соответственно, относительно первого контрольного элемента 202 в продольном или осевом направлении L третьего средства 201 подтверждения надежности и барабана 9 шинного барабанного станка, по меньшей мере, для частичной экспозиции первого контрольного элемента 202. В этом примере, третий контрольный элемент 204 и четвертый контрольный элемент 205 расположены напротив второго контрольного элемента 202 относительно середины М первого контрольного элемента 202 в осевом или продольном направлении L. Третий контрольный элемент 204 и четвертый контрольный элемент 205 достаточно разнесены между собой, чтобы позволить независимую регистрацию их соответственных контрольных краев 241, 251.

Наличие только трансляционных смещений Y1, Y2, Y3, а не угловое смещение, гарантирует то, что соответственные контрольные элементы 203, 204, 205 остаются в том же самом угловом положении относительно первого контрольного элемента 202. Контрольные элементы 203, 204, 205 находятся, таким образом, в том же самом угловом положении, что и параметры компонента 80 шины, который они должны отображать. Поэтому, виртуальное наложение измерений требует только компенсации трансляционных смещений Y1, Y2, Y3 в осевом/продольном направлении L, вместо того, чтобы также компенсировать угловое смещение как с первым средством 1 подтверждения надежности и вторым средством 101 подтверждения надежности. Поэтому, измерения с третьим средством 201 подтверждения надежности можно рассматривать как более правильные и менее подверженные погрешностям.

Следует отметить, что третье средство 201 подтверждения надежности, в противоположность первому средству 1 подтверждения надежности и второму средству 101 подтверждения надежности, не помещается в то же самое осевое положение в осевом или продольном направлении L барабана 9 шинного барабанного станка, но устанавливается на барабан 9 шинного барабанного станка, или в этом случае на барабанный вал 90, в положение проверки надежности, смежное со стороной барабана, рядом или на стороне барабана 9 шинного барабанного станка или на барабанной половине 9A в продольном направлении L. В этом примерном варианте реализации, третье средство 201 подтверждения надежности зафиксировано на барабанном валу 90 монтажным элементом 206, который зацепляется с корпусом 210 третьего средства 201 подтверждения надежности.

Оптическое оборудование, как показано на Фиг.1A и 1B, обычно размещается в плоскости, которая пересекается радиально с барабаном 9 шинного барабанного станка для наблюдения компонентов шины, которые накладываются на упомянутый барабан 9. Поэтому, третье средство 201 подтверждения надежности со стороны барабана 9 изначально находится вне пределов обзора. Барабан 9 шинного барабанного станка обычно подвижен в продольном направлении L вместе с валом или по барабанному валу 90 для перемещения между различными обслуживающими устройствами компонента шины. Эта подвижность используется для перемещения третьего средства 201 подтверждения надежности вместе с барабаном 9 в продольном направлении L для переноса третьего средства 201 подтверждения надежности в пределах диапазона обзора оптического оборудования (не показано). Третье средство 201 подтверждения надежности может быть перемещено в продольном направлении L во время измерения для переноса отдельных контрольных элементов 202, 203, 204, 205 в пределы видимости. Альтернативно, оптическое оборудование может быть перемещено в осевое положение третьего средства 201 подтверждения надежности. Последнее менее благоприятно, поскольку требует движения оптического оборудования, что может внести погрешности, которые могут нарушить процесс подтверждения надежности. Для регистрации контрольных элементов 202, 203, 204, 205, третье средство 201 подтверждения надежности перемещается в измерительное положение и опционально вращается относительно оптического оборудования 7 на Фиг.1B.

На Фиг.11, 12 и 13 показано четвертое средство 301 подтверждения надежности в соответствии с четвертым вариантом реализации изобретения. Четвертое средство 301 подтверждения надежности имеет тот же самый корпус 310 с частичной периферической поверхностью или областью 311 подтверждения надежности сращивания, что и корпус 210 третьего средства 201 подтверждения надежности, как показано на Фиг.7 и 8. В области 311 подтверждения надежности сращивания, четвертое средство 301 подтверждения надежности снабжено контрольными элементами 302, 303, 304, 305. Каждый контрольный элемент 302, 303, 303, 304, 305 четвертого средства 301 подтверждения надежности имеет контрольный край 322, 331, 341, 351, который регистрируется оптическим оборудованием 7 на Фиг.1B. Первый контрольный элемент 302 снабжен вырезом 320 и первой контрольной поверхностью 321. Другие контрольные элементы 303, 304, 305, все снабжены соответствующими дополнительными контрольными поверхностями 331, 341, 351 подобно таковым для третьего средства 201 подтверждения надежности. Четвертое средство 301 подтверждения надежности отличается от третьего средства 201 подтверждения надежности тем, что контрольные элементы 302, 303, 304, 305 сконфигурированы для отображения параметров другого компонента 80 шины. В частности, первый контрольный край 322 сформирован как наклонная поверхность 322, которая формирует переход между вырезом 320 и первой контрольной поверхностью 321. Наклонная поверхность 322 помещается с наклоном для отображения переднего конца LE компонента 80 шины, который был вырезан под очень острым углом к плоскости компонента 80 шины, например, только при 20 градусах или менее, обычно с помощью ультразвукового ножа.

Подобно третьему средству 201 подтверждения надежности, второй контрольный элемент 303, третий контрольный элемент 304 и четвертый контрольный элемент 305 смещены в осевом или продольном направлении L при различных трансляционных смещениях Y4, Y5, Y6, для экспозиции первого контрольного элемента 302. Контрольные края 331, 341, 351 вышеупомянутых контрольных элементов 303, 304, 305 сконфигурированы для отображения различных задних краев альтернативных задних концов (не показано) с различной степенью перекрытия X4, X5, X6 упомянутых задних концов относительно переднего края переднего конца LE (как представлено первым контрольным краем 322).

Опционально, контрольные элементы 202, 203, 204, 205 третьего средства 201 подтверждения надежности и контрольные элементы 302, 303, 304, 305 четвертого средства 301 подтверждения надежности могут быть объединены на области подтверждения надежности сращивания единственного средства подтверждения надежности (не показано), например, помещая контрольные элементы 202, 203, 204, 205 третьего средства 201 подтверждения надежности в первую группу, и контрольные элементы 302, 303, 304, 305 четвертого средства 301 подтверждения надежности во вторую группу, причем группы разнесены между собой в направлении вдоль окружности или размещены в разнесенных между собой угловых положениях на области подтверждения надежности сращивания.

Предшествующее описание проиллюстрировало различные типы средств 1, 101, 201, 301 подтверждения надежности для проверки или подтверждения надежности оптического оборудования 7, как показано на Фиг.1A и 1B. Необходимое смещение между контрольными элементами 2, 3, 102, 103, 104, 202, 203, 204, 205, 302, 303, 304, 305 может быть достигнуто круговым смещением или трансляционным смещением или другим смещением, которое, например, основано на комбинации обоих вышеупомянутых смещений. Пока степень смещения известна, зарегистрированные угловые положения, A1-A4 контрольных элементов 2, 3, 102, 103, 104, 202, 203, 204, 205, 302, 303, 304, 305 могут быть виртуально наложены на виртуальное положение, которое соответствует фактическим угловым положениям параметров компонента 80 шины, которые должно отобразить средство 1, 101, 201 подтверждения надежности.

Контрольные элементы 2, 3, 102, 103, 104, 202, 203, 204, 205, 302, 303, 304, 305 предпочтительно выполнены из материала, который является очень твердым или несгибаемым для уменьшения погрешности измерений. Предпочтительно, контрольные элементы 2, 3, 102, 103, 104, 202, 203, 204, 205, 302, 303, 304, 305 выполнены из твердых пластиков или из металла.

Средства 1, 101, 201, 301 подтверждения надежности, как показано, используются для проверки или подтверждения надежности измерений, отображающих параметры отдельного компонента 80 шины. Однако, специалисту в данной области техники будет очевидно, что число контрольных элементов и радиус, на который они простираются, может быть подобран, так, чтобы дополнительные контрольные элементы могли отображать параметры дополнительного компонента шины или дополнительных компонентов шины.

Поэтому, следует понимать, что вышеупомянутое описание приведено для иллюстрации функционирования предпочтительных вариантов реализации и не предназначено для ограничения объема притязаний изобретения. Из вышеупомянутого рассмотрения, специалисту в данной области техники будут видны многие вариации, которые все же находятся в пределах объема притязаний настоящего изобретения.

Реферат

Изобретение относится к способу подтверждения надежности оптического оборудования, которое используется для измерения множества параметров одного или более компонентов шины во время их наложения вокруг барабана. Техническим результатом является повышение надежности поверки, обеспечение подтверждения точности и/или калибровки оптического оборудования, и повышение точности подтверждения надежности оптического оборудования. Технический результат достигается средством подтверждения надежности для подтверждения надежности оптического оборудования, которое используется для измерения множества параметров компонентов шины во время наложения этих компонентов шины вокруг барабана шинного барабанного станка. Причем первый компонент шины из одного или более компонентов шины содержит первый параметр из множества параметров, который, после измерения, накладывается на тот же самый или другой компонент шины одного или более компонентов шины, содержащих второй параметр из множества параметров. При этом средство подтверждения надежности содержит первый контрольный элемент, который сконфигурирован для отображения первого параметра, и второй контрольный элемент, который сконфигурирован для отображения второго параметра. Причем второй контрольный элемент смещен относительно первого контрольного элемента для экспозиции первого контрольного элемента. 3 н. и 27 з.п. ф-лы, 17 ил.

Комментарии