Устройство для нанесения шнура-наполнителя на бортовое кольцо шины и способ нанесения шнура-наполнителя - RU2177879C2

Код документа: RU2177879C2

Чертежи

Описание

Настоящее изобретение относится к способу и устройству для нанесения шнура-наполнителя, имеющего относительно большое отношение высоты профиля к его ширине, на бортовое кольцо шины, применяемым при изготовлении узла борта, как составной части шины колеса транспортного средства. Более конкретно настоящее изобретение относится к способу и устройству для нанесения шнура-наполнителя, имеющего относительно большое отношение высоты профиля к его ширине, находящегося в развернутом состоянии, на бортовое кольцо шины, которые при этом обеспечивают минимум надрывов, скручивания или вытяжки шнура-наполнителя в готовом борте шины. В частности, настоящее изобретение относится не только к способу и уже существующему уникальному устройству для нанесения шнура-наполнителя, имеющего относительно большое отношение высоты профиля к его ширине, на бортовое кольцо шины, но и к обслуживающим устройствам, обеспечивающим функционирование устройства при нанесении шнура-наполнителя на бортовое кольцо.

Уникальное устройство для нанесения шнура-наполнителя на бортовое кольцо, являющееся объектом настоящего изобретения, представляет собой результат усовершенствования устройства, описанного в более раннем патенте США 5,100,497, правами на который обладает правопреемник настоящего изобретения. Устройство, запатентованное в указанном предыдущем патенте, вполне эффективно при нанесении шнура-наполнителя, имеющих ограниченные отношения высоты к ширине профиля, т. е. для наложения шнуров-наполнителей, имеющих радиальный размер вплоть до приблизительно трех четвертей (3/4) дюйма (1,9 см), с базовой шириной порядка одной четверти (1/4) дюйма (0,6 см), т. е. их отношение составляет примерно 3: 1. Однако нанесение шнуров-наполнителей с отношением высоты профиля к его ширине, значительно превышающим упомянутое значение 3: 1, без нежелательных надрывов, скручивания или вытяжки шнура-наполнителя в готовом борте шины с помощью вышеупомянутого предшествующего устройства невозможно.

Далее будет, очевидно, показано, что величина отношения высоты профиля к его ширине, предназначающаяся для использования на низкопрофильных шинах, вероятно, будет находиться в пределах от 8: 1 до 16: 1. Характерные для предшествующего уровня техники устройства сборки бортов, представителем которых является устройство, раскрытое в патенте США 5,100,497, просто не в состоянии изготовить борт шины с шнуром-наполнителем, имеющим такое большое отношение высоты профиля к его ширине. Для того чтобы понять особенности конфигурации шнуров-наполнителей, имеющих относительно более высокое отношение высоты профиля к его ширине, рассмотрим типичный шнур-наполнитель, радиальный размер высоты сечения которого равен примерно три и одна треть (3 1/3) дюйма (8,3 см), базовая ширина - порядка четверти (1/4) дюйма (0,6 см), при этом отношение равно примерно 13: 1. При ширине шнура-наполнителя, равной примерно четверти (1/4) дюйма (0,6 см) плюс-минус небольшие отклонения в обе стороны, и радиальными размерами, примерно укладывающимися в диапазон значений от трех (3) дюймов (7,5 см) и вплоть до пяти (5) дюймов (12,5 см), их отношения принимают значения, намного превышающие значения, реально достижимые при существующем уровне техники.

Для того чтобы более четко охарактеризовать предназначение шнуров-наполнителей на различных этапах развития технологии шинного производства, напомним, что шина имеет два борта, определяющих ее посадочный диаметр. Каждый борт включает в себя металлическое бортовое кольцо, являющееся основным каркасным элементом борта, т. е. той части шины, которая непосредственно сидит на колесном ободе. Как правило, в состав каждого борта помимо металлического кольца входит шнур-наполнитель, обеспечивающий плавный переход от борта шины к ее боковине.

Считается, что низкопрофильные шины улучшают эстетический облик транспортного средства, но в то же время при скоростной езде на низкопрофильных шинах поперечная устойчивость может быть пониженной. В частности, так как конструкцией низкопрофильной шины обусловлено уменьшение высоты боковин, выполненных из обрезиненного материала, то это отрицательно влияет на устойчивость транспортного средства при движении на поворотах. Применение дополнительных слоев корда, по крайней мере, в боковине увеличит поперечную устойчивость шины и не только с дополнительными затратами, но и с ненужным утолщением непротектированной части шины.

Установлено, что одно лишь только удлинение поперечного сечения шнура-наполнителя в глубь боковины шины, а в некоторых случаях и до ее плечевой зоны удовлетворительно повышает поперечную устойчивость боковины, позволяя эксплуатировать шину на высоких скоростях. При этом выходит, что в современных конструкциях шин транспортных средств роль шнура-наполнителя выходит заключается не только в образовании плавного перехода от борта к боковине. Кроме того, шнуры-наполнители используются в настоящее время для коррекции характеристик шин. То есть они используются для повышения устойчивости на поворотах и для гашения колебаний, возникающих в подвеске транспортных средств, на которых эти шины устанавливаются. Несмотря на то, что эта задача достаточно проста для конструкторов шин, существующие устройства для нанесения шнура-наполнителя требуемого размера на бортовое кольцо будут просто не в состоянии выполнить сборку бортового кольца и шнура-наполнителя в приемлемом виде.

С целью совершенствования шинного производства бортовое кольцо и шнур-наполнитель обычно изготавливаются в виде составного подузла борта шины, который затем может быть обернут слоями корда. Вышеупомянутый патент США 5,100,497 значительно продвинул вперед технологию нанесения шнура-наполнителя на бортовое кольцо шины.

Для того чтобы оценить новизну технического решения, предложенного в патенте США 5,100,497, рассмотрим две предшествующих ему основных производственных технологии. В соответствии с одним таким традиционным способом изготовления борта шины ровная лента эластомерного материала накладывалась по внутренней периферии обрезиненного бортового кольца, после чего бортовое кольцо герметизировалось путем оборачивания этой ленты в радиально-наружном направлении вокруг бортового кольца. Та часть ленты, которая радиально выступала наружу от бортового кольца, составляла шнур-наполнитель. Этот способ был сопряжен с проблемами, касавшимися, в частности, сращивания состыкованных краев обернутой ленты. Когда эластомерная лента подобным образом оборачивалась, герметизируя бортовое кольцо, внешний край материала должен был растягиваться, компенсируя разность длин окружностей бортового кольца и внешнего края эластомерной ленты. Такое растяжение вызывало внутренние напряжения, которые приводили к деформациям материала в форме коробления, вытяжки или надрывов на радиально внешней части образованного шнура-наполнителя. Характер таких деформаций был различным для каждого изделия, что затрудняло проведение контроля качества шин с бортами, изготовленными по этой технологии.

Согласно другому традиционному способу изготовления борта шины, шнур-наполнитель накладывался на вращающееся бортовое кольцо до того момента, когда точка начала шнура-наполнителя совмещалась с точкой, с которой начиналась процедура наложения шнура-наполнителя - примерно через один оборот, и в этот момент шнур-наполнитель перерезался. Затем неполностью соединенные бортовое кольцо и шнур-наполнитель перемещались на второе обрабатывающее устройство, где при помощи захватного и растягивающего механизмов концы шнура-наполнителя смыкались и процесс изготовления борта шины завершался. Это также приводило к неравномерности растяжения внешнего и внутреннего, соединяемого с бортовым кольцом, краев шнура-наполнителя. Такого рода растяжению сопутствуют те же проблемы, что были рассмотрены выше для других способов предшествующего уровня техники.

Исходя из вышесказанного, основная задача настоящего изобретения заключается в новаторской разработке способа и устройства для нанесения эластомерного шнура-наполнителя на бортовое кольцо даже в том случае, когда отношение радиальной высоты к ширине поперечного сечения эластомерного шнура-наполнителя, устанавливаемого на бортовое кольцо, значительно превышает предельное максимальное значение для устройств предшествующего уровня техники.

Другая задача настоящего изобретения заключается в разработке усовершенствованных способа и устройства для формования шнура-наполнителя описанного выше типа, отношение высоты профиля которого к его высоте основывается на радиальном размере шнура-наполнителя, существенно превышающем предельное максимальное значение, достижимое на устройствах предшествующего уровня техники.

Следующая задача настоящего изобретения заключается в разработке усовершенствованных способа и устройства для нанесения шнура-наполнителя описанного выше типа, на бортовое кольцо путем установки полосы эластомерного материала в зазор между противолежащими наносящими роликами, имеющими контактные поверхности, специально обработанные для создания примерно кольцевого шнура-наполнителя, увеличенное отношение высоты профиля к его ширине.

Следующая задача настоящего изобретения заключается в разработке усовершенствованных способа и устройства для нанесения шнура-наполнителя описанного выше типа на бортовое кольцо с той особенностью, что полоса эластомерного материала вводится в зазор между противолежащими наносящими роликами с линейной скоростью, не превышающей окружную скорость вращения поверхностей указанных роликов.

Следующая задача настоящего изобретения заключается в разработке усовершенствованных способа и устройства для изготовления и нанесения шнура-наполнителя описанного выше типа на бортовое кольцо, отличающихся тем, что окружность эластомерной полосы, из которой формуется шнур-наполнитель, последовательно удлиняется по мере увеличения ее радиуса посредством взаимодействия эластомерной ленты и специально обработанных контактных поверхностей пары расположенных под углом напротив друг друга наносящих роликов, при котором шнур-наполнитель одновременно наносится на внешнюю поверхность бортового кольца, которое также вращается посредством контакта с наносящими роликами.

Следующая задача настоящего изобретения заключается в разработке усовершенствованных способа и устройства для нанесения шнура-наполнителя на бортовое кольцо, отличающихся тем, что бортовое кольцо устанавливается с возможностью вращения на приспособление зажима с роликами, фактически синхронно регулируемыми под различные диаметры бортовых колец.

И наконец еще одна задача настоящего изобретения заключается в разработке комплекса усовершенствованных вспомогательных механизмов типа ленточного транспортера бортовых колец, функционирующего совместно с позиционирующим механизмом, который точно устанавливает бортовое кольцо на позиционирующем участке транспортера. Точное шаговое движение транспортера перемещает правильно установленное бортовое кольцо на захватно-подающий участок, где следующий вспомогательный механизм типа передаточного механизма снимает бортовое кольцо с транспортера и устанавливает его на еще один вспомогательный механизм типа приспособления зажима. Затем приспособление зажима устанавливает бортовое кольцо в положение для нанесения на него шнура-наполнителя. Для снятия бортового кольца с установленным на него шнуром-наполнителем, т. е. заготовки борта шины, и ее возвращения на захватно-подающий участок ленточного транспортера также используется передаточный механизм.

Эти и другие задачи настоящего изобретения, а также его преимущества перед существующим и предшествующим уровнями техники, обстоятельно раскрываемые в нижеследующем подробном описании, решаются и реализуются следующими механизмами.

В общих чертах в устройстве для нанесения шнура-наполнителя в соответствии с изобретательским замыслом применен револьверный зажимной механизм, предназначенный для выборочного приема бортового кольца с радиально внешней поверхностью. Экструзионный механизм подает линейную полосу из эластомерного материала примерно треугольного сечения для ее нанесения на внешнюю поверхность бортового кольца. Имеется также пара наносящих роликов, каждый из которых имеет форму усеченного конуса и ось вращения, расположенных напротив друг друга таким образом, чтобы образовывать между собой зазор. Конфигурация зазора такова, что обеспечивает сцепление с эластомерной лентой в основном треугольного сечения и нанесение ее на внешнюю поверхность бортового кольца. Эластомерная полоса вводится в зазор с линейной скоростью, не превышающей окружную скорость вращения поверхностей наносящих роликов, вращающихся вокруг своих осей. Также предусмотрено индексирование вращения револьверного зажимного механизма, по крайней мере, в загруженном состоянии, устанавливающего бортовое кольцо в требуемое положение относительно зазора, образованного регулируемыми противолежащими наносящими роликами. Предусмотрен также механизм для обрезания полосы на требуемую длину, равную длине окружности внешней поверхности бортового кольца.

Предпочтительный вариант устройства для нанесения шнура-наполнителя, рассматриваемый как наиболее рациональный вариант внедрения настоящего изобретения для специалистов в областях техники, наиболее тесно перемежающихся с предметом настоящего изобретения, описывается со ссылками на фиг. 1-37, приложенные к данному описанию. Подробное описание типового устройства для нанесения шнура-наполнителя проводится без отвлечения на другие возможные варианты такого устройства. Поэтому описание предпочтительного варианта изобретения носит чисто иллюстративный характер, а сам этот вариант может быть видоизменен множеством способов в пределах замысла и объема настоящего изобретения, что далее для специалиста станет очевидным. Объем же изобретения определяется его формулой, а не деталями, изложенными в описании.

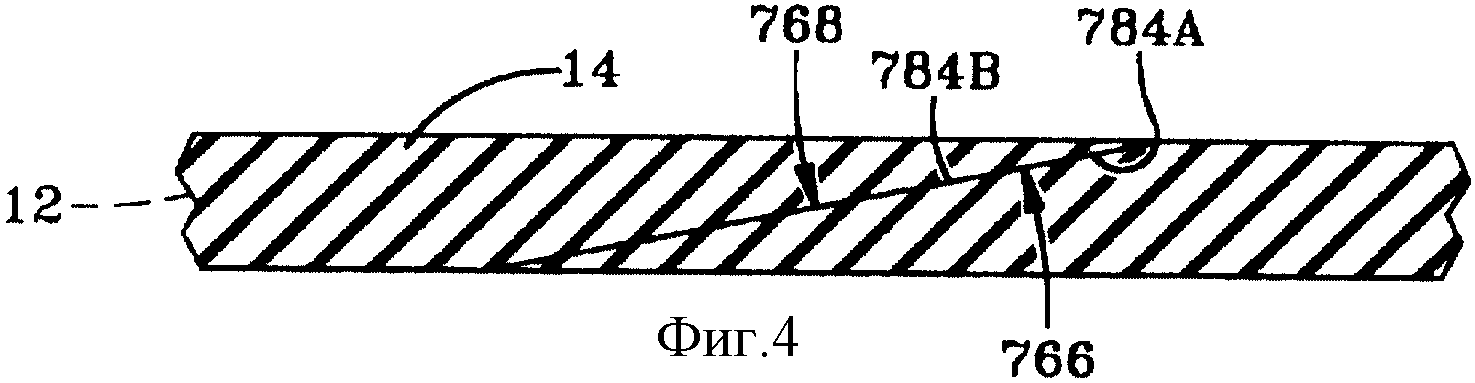

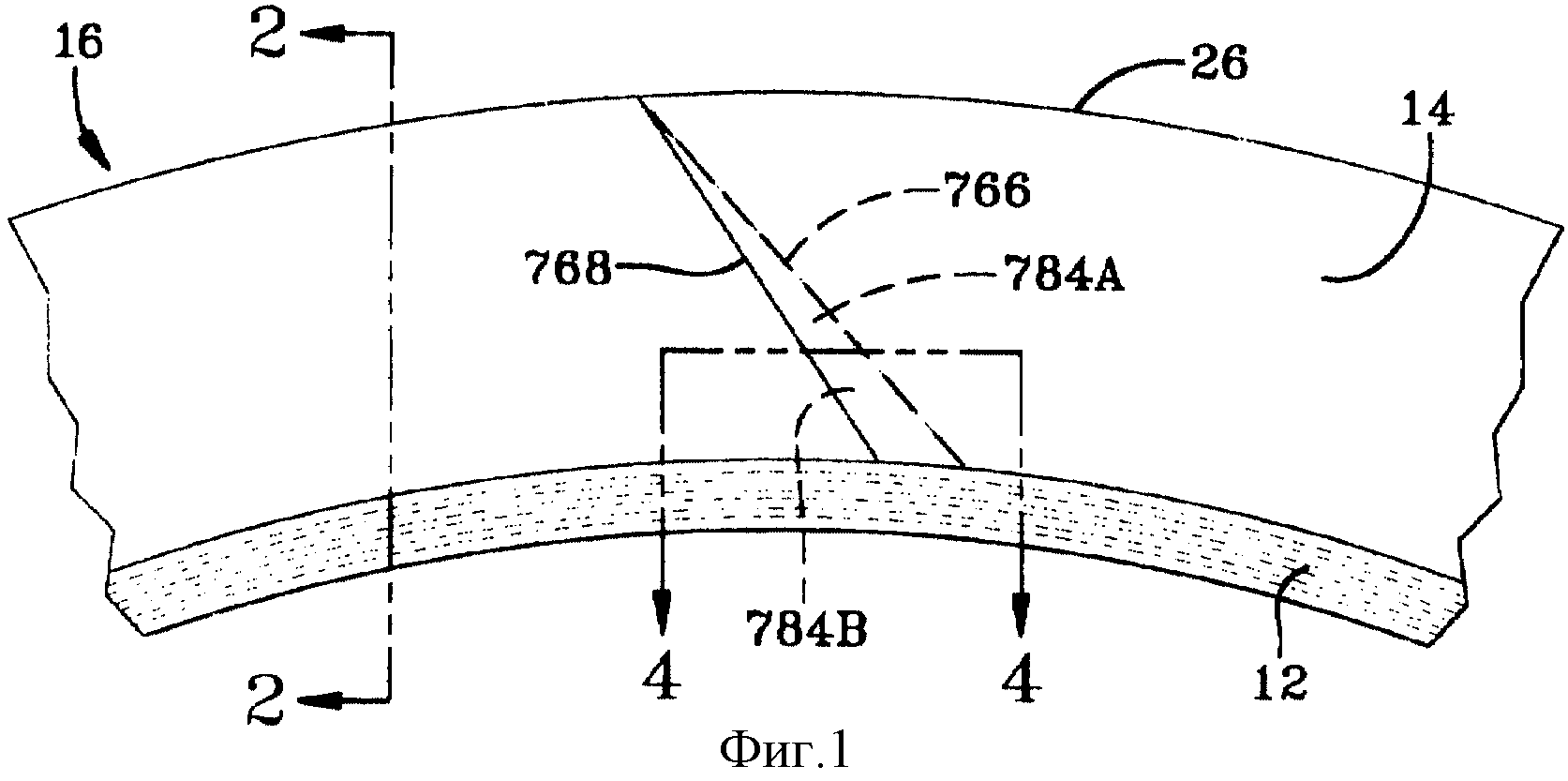

Фиг. 1 - частичный вид сбоку заготовки борта шины, представляющей собой бортовое кольцо, на которое с применением предлагаемых в настоящем изобретении способа и устройства нанесен шнур-наполнитель.

Фиг. 2 - увеличенное поперечное сечение по линии 2-2 фиг. 1;

Фиг. 3 - вид, аналогичный фиг. 2, но отображающий альтернативное расположение, при котором

шнур-наполнитель нанесен на бортовое кольцо в соответствии с идеями настоящего изобретения.

Фиг. 4 - увеличенное продольное сечение по линии 4-4 фиг. 1.

Фиг. 5 - общий вид сверху устройства для нанесения шнура-наполнителя, воплощающего идеи настоящего изобретения, в схематическом представлении.

Фиг. 6 - блок-схема, иллюстрирующая основные этапы осуществления предлагаемого способа нанесения шнура-наполнителя с большим отношением высоты профиля к его ширине на бортовое кольцо.

Фиг. 7 - общий вид сверху устройства для нанесения шнура-наполнителя, аналогичный фиг. 5, но в более подробном представлении.

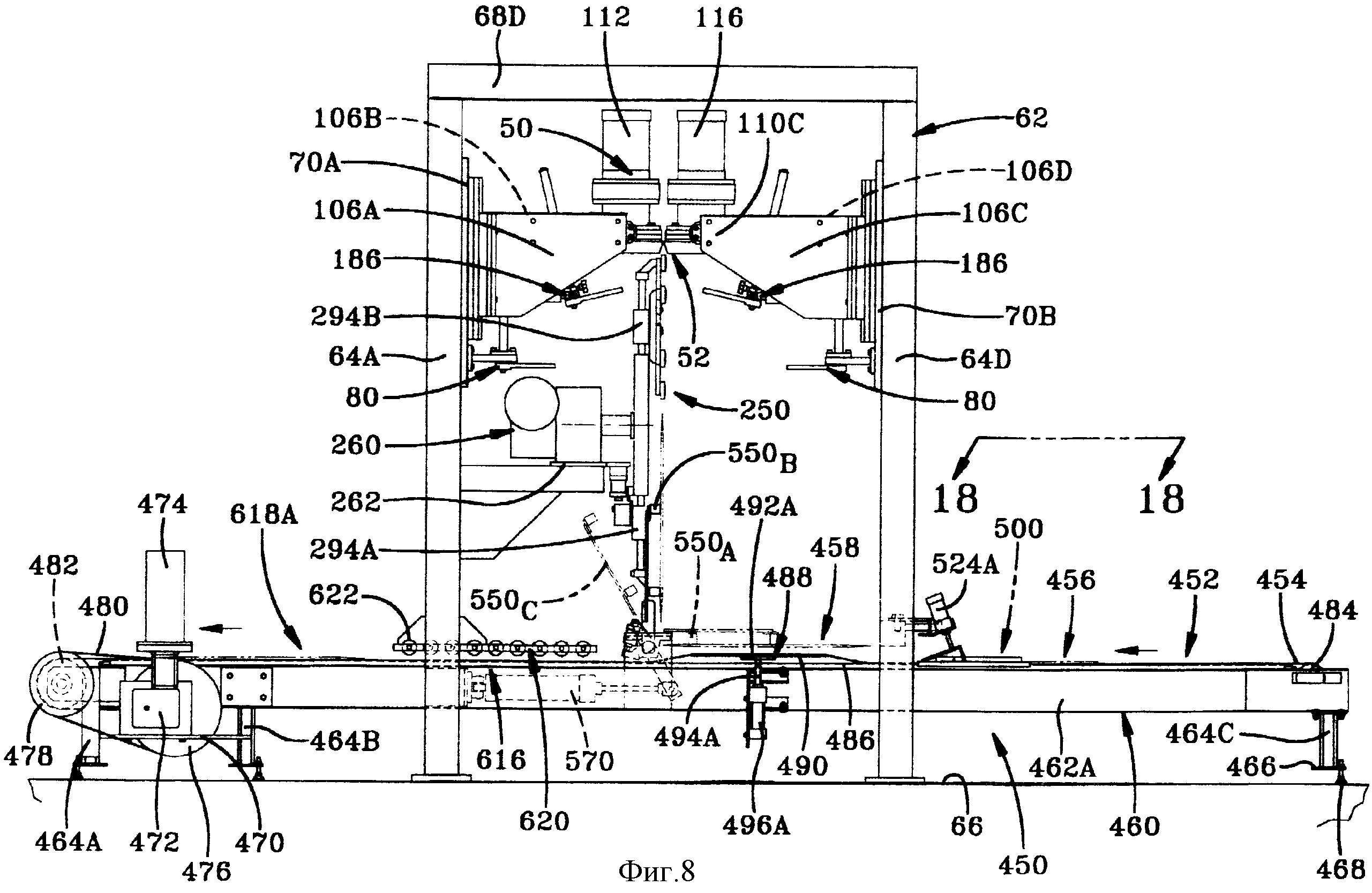

Фиг. 8 - вид сбоку по линии 8-8 фиг. 7.

Фиг. 9 - вид сбоку по линии 9-9 фиг. 7.

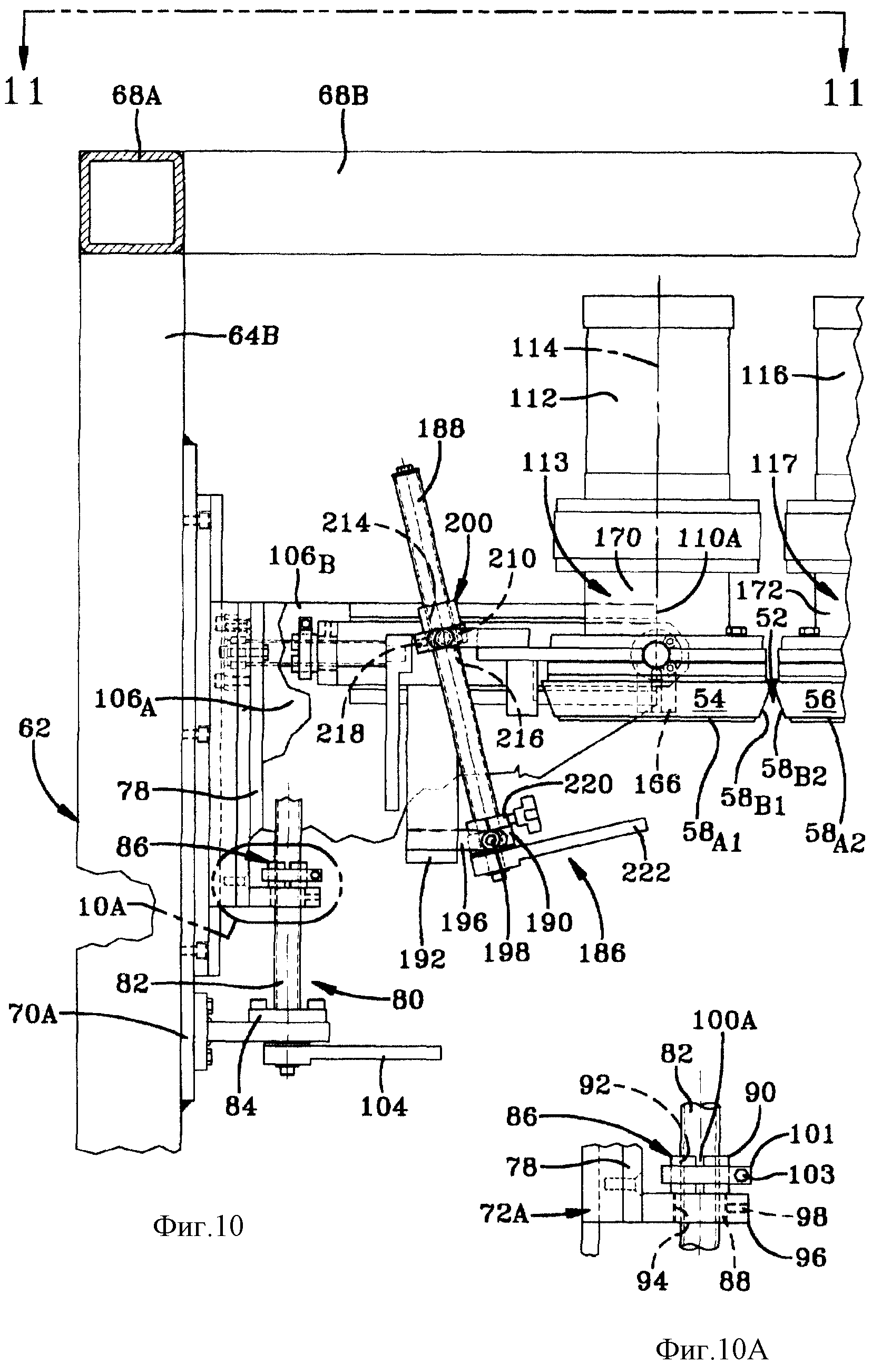

Фиг. 10 - увеличенный фрагмент фиг. 8, подробно отображающий механизм, с помощью которого может быть отрегулировано не только положение одного из наносящих роликов в вертикальном и

горизонтальном направлениях, но также и его наклон в плоскости, перпендикулярной продольной оси, вдоль которой бортовое кольцо устанавливается для нанесения на него шнура-наполнителя;

Фиг.

10А - увеличенный фрагмент фиг. 10, выделенный на ней овальной пунктирной линией и обозначенный позицией "фиг. 10А", показывающий вид сбоку стопорной части регулировочного механизма.

Фиг. 11 - вид сверху по линии 11-11 фиг. 10;

Фиг. 11А - увеличенный фрагмент фиг. 11, выделенный на ней овальной пунктирной линией и обозначенный позицией "фиг. 10А", показывающий вид с торца

стопорной части регулировочного механизма.

Фиг. 12 - фронтальный вид одной из зажимных головок револьверного зажимного механизма.

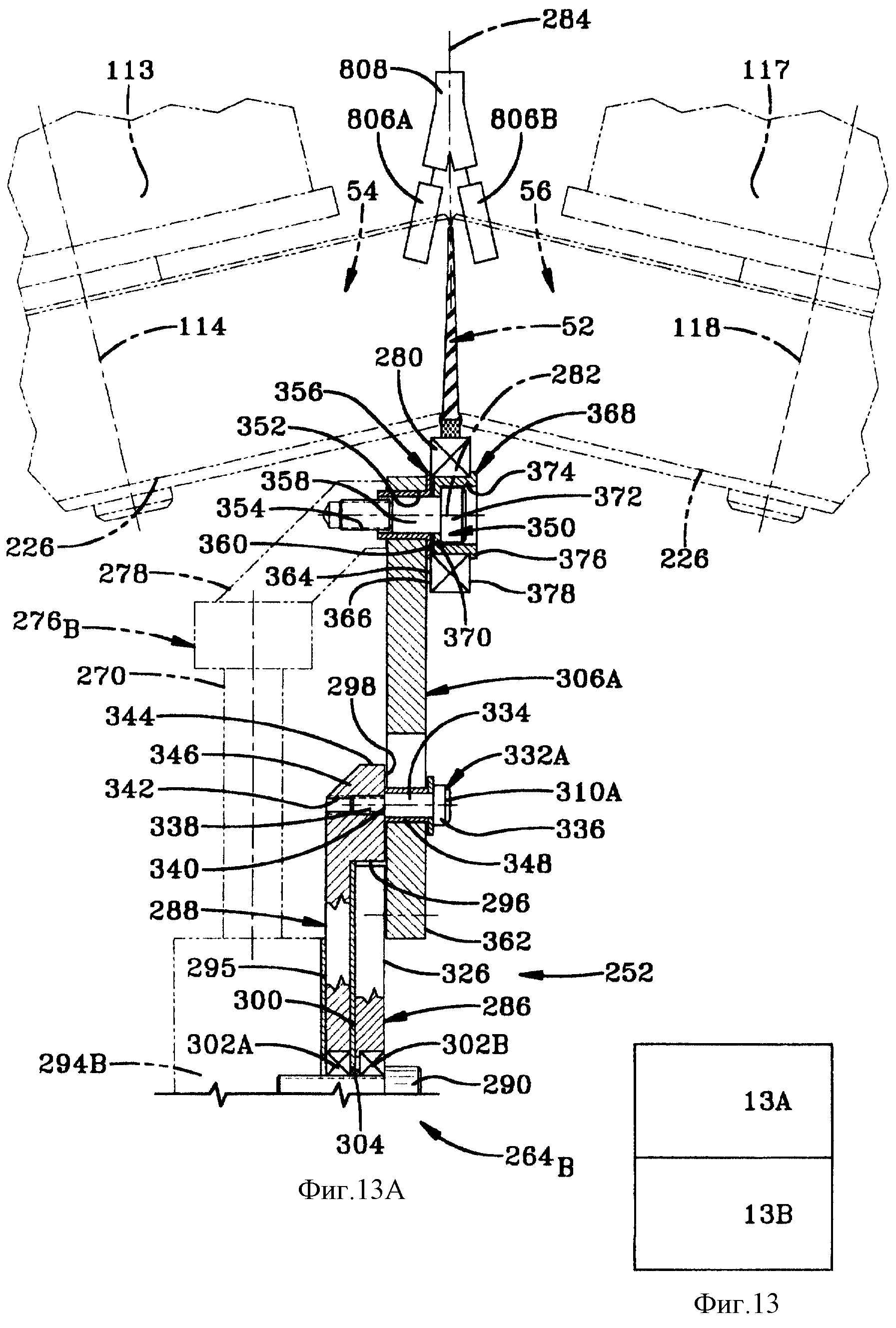

Фиг. 13А и 13В - разрезы в вертикальной плоскости по линии 13-13 Фиг. 12, поясняющие конструкцию зажимной головки (при этом некоторые детали конструкции изъяты, по крайней мере, частично с целью демонстрации их взаимного соединения), а также принцип ее работы при установке бортового кольца в зазор между противолежащими наносящими роликами, показанными пунктирными линиями, причем указанные фиг. 13А и 13В демонстрируют локальные фрагменты зажимной головки как таковой, а взаимосвязь этих фигур воспроизведена схематически, в виде диаграммы, помещенной на одном листе с фиг. 13А.

Фиг. 14А - вид сбоку с частичным вырезом, показывающий фрагмент коромысла, источник энергии, приводящий коромысло во вращение, а также механизм, посредством которого зажимная головка (показана пунктирными линиями) может расширяться и сужаться, причем демонстрируется работа данного механизма на расширение зажимной головки.

Фиг. 14В - вид сбоку с частичным вырезом, аналогичный фиг. 14А, но показывающий механизм, посредством которого зажимная головка может расширяться и сужаться, в состоянии работы на сужение зажимной головки.

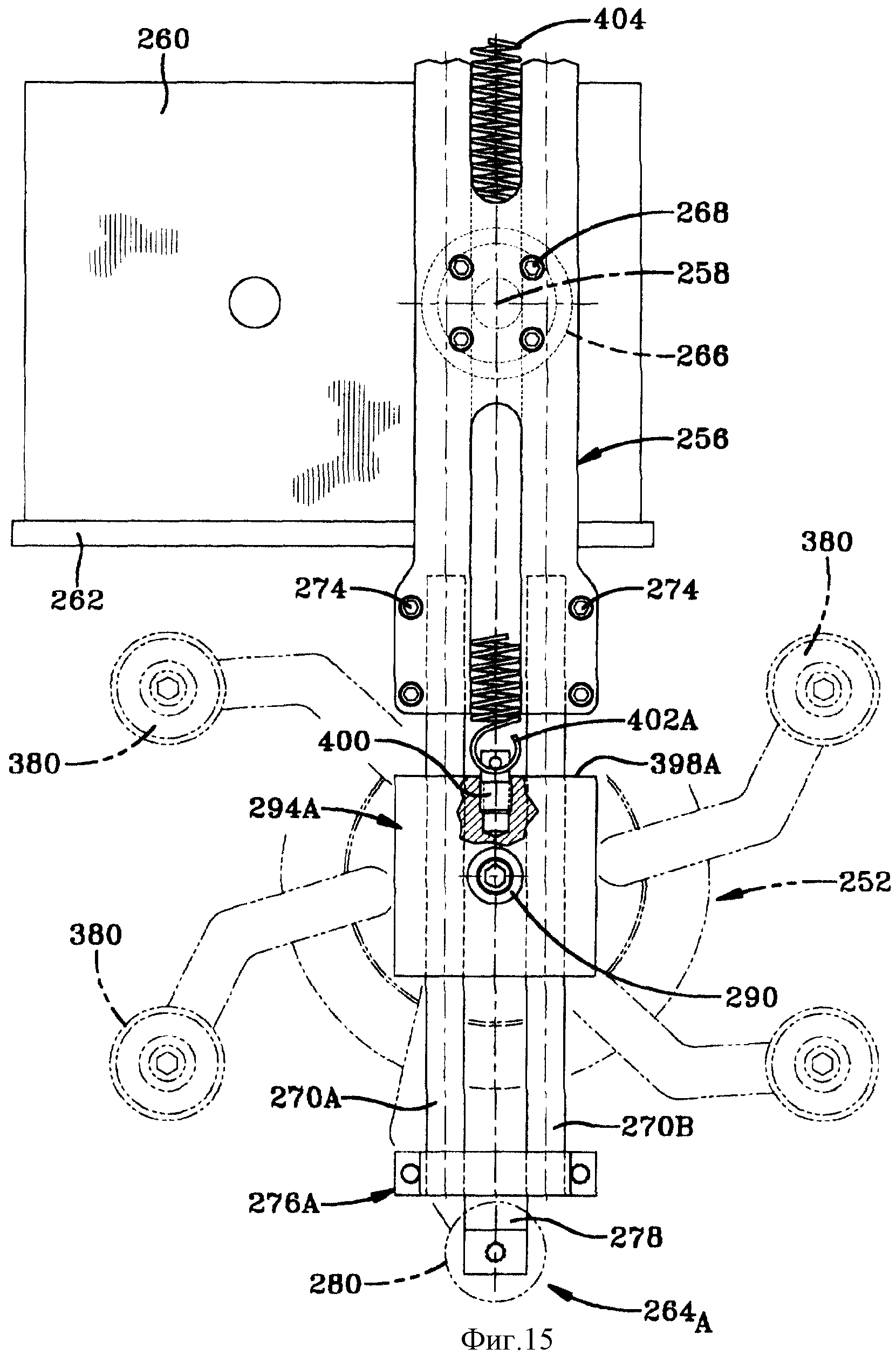

Фиг. 15 - фронтальный вид по линии 15-15 фиг. 14А.

Фиг. 16 - вид сзади по линии 16-16 фиг. 14А.

Фиг. 17 - увеличенное поперечное сечение по линии 17-17 фиг. 16.

Фиг. 18 - вид в аксонометрической проекции типового позиционирующего механизма по линии 18-18 фиг. 8.

Фиг. 19 - вид в аксонометрической проекции предпочтительного варианта передаточного механизма, применяемого в устройстве, воплощающем идеи настоящего изобретения.

Фиг. 20 - увеличенный фрагмент фиг. 19.

Фиг. 21 - разрез по линии 21-21 фиг. 20.

Фиг. 22 - вид сбоку,

показывающий общее взаимное расположение экструдера, направляющего механизма, питающего механизма и револьверного зажимного механизма;

Фиг. 23 - вид сверху по линии 23-23 фиг. 22.

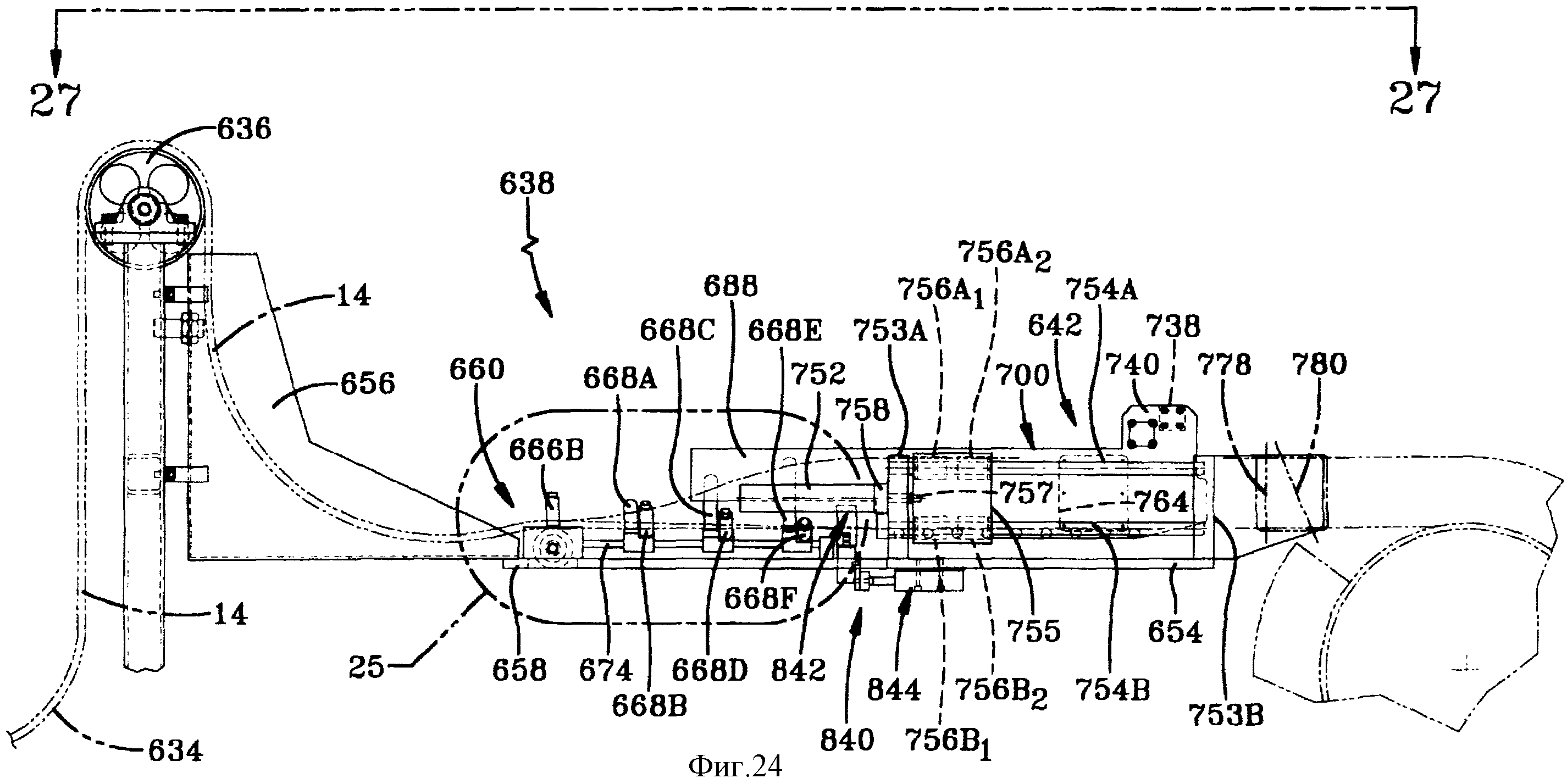

Фиг. 24 - увеличенный вид сбоку фрагмента фиг. 22, более подробно представляющий направляющий механизм и питающий механизм, обеспечивающие подачу непрерывной полосы эластомерного материала в зазор агрегата нанесения.

Фиг. 25 - увеличенный фрагмент фиг. 24, причем данный фрагмент выделен на фиг. 24 овальной штриховой линией и обозначен позицией "фиг. 25".

Фиг. 26А-26D - поперечные разрезы по линиям 26А-26A-26D-26D, нанесенным на фиг. 25 с продольными интервалами.

Фиг. 26Е1 и 26Е2 - увеличенные поперечные разрезы по линии 26Е-26Е, причем фиг. 26Е1 показывает захватный механизм, освободивший проходящий через него шнур-наполнитель, а Фиг. 26Е2 показывает захватный механизм, зафиксировавший проходящий через него шнур-наполнитель.

Фиг. 27 - вид сверху по линии 27-27 фиг. 24.

Фиг. 28 - увеличенный вид сбоку питающего механизма по линии 28-28 фиг. 27.

Фиг. 29 - вид сверху по линии 29-29 фиг. 28.

Фиг. 30 - увеличенный фрагмент фиг. 27, показывающий гильотинный резак, причем данный фрагмент выделен на фиг. 27 овальной штриховой линией и обозначен позицией "фиг. 30".

Фиг. 31 - фронтальный вид по линии 31-31 Фиг. 30, показывающий взаимное расположение лезвий резака.

Фиг. 32 - вид сбоку элементов системы фиксации и их расположения относительно зажимных головок револьверного зажимного механизма, представляющий собой увеличенный фрагмент Фиг. 8.

Фиг. 33 - попречный разрез по линии 33-33 фиг. 32.

Фиг. 34 - поперечный разрез по линии 34-34 фиг. 32.

Обзор конструкции и принципа работы устройства для нанесения шнура-наполнителя

На прилагаемых фиг. 1-37 типовое устройство для нанесения шнура-наполнителя, воплощающее в себе идеи настоящего изобретения, обозначено позицией 10. На Фиг. 5 в схематическом виде показано, что

типовое устройство для нанесения шнура-наполнителя включает в себя агрегат нанесения, обозначенный позицией 50 и предпочтительно работающий в комплексе с таким вспомогательными механизмами, как

револьверный зажимной механизм 250, питающий механизм 642, гильотинный резак 640, передаточный механизм 550 и транспортировочная система 450. Приемный участок 452 (позиция 1) ленты 454

транспортировочной системы 450 принимает бортовое кольцо 12, на которое должен быть нанесен шнур-наполнитель 14 (фиг. 1 и 2).

Как представлено на принципиальной блок-схеме (фиг. 6), при начальном и каждом последующем индексированном (шаговом) перемещении ленты транспортера 454 бортовое кольцо 12, которое находилось вначале на приемном участке 452 ленты транспортера 454, перемещается на позиционирующий участок 456 (позиция 2), где бортовое кольцо 12 захватывается позиционирующим механизмом 500, устанавливающим бортовое кольцо 12 в точно определенное положение на ленте транспортера 454.

Перед вторым шаговым перемещением ленты транспортера 454 на ее приемный участок 452 (позиция 1)устанавливается второе бортовое кольцо 12 с тем, чтобы при втором шаговом перемещении ленты транспортера 454 второе бортовое кольцо 12 переместилось на позиционирующий участок 456 (позиция 2) ленты. Кроме того, при втором шаговом перемещении ленты транспортера 454 бортовое кольцо 12, установленное на транспортер первым, перемещается с позиционирующего участка 456 на захватно-подающий участок 458 (позиция 3), где бортовое кольцо захватывается передаточным механизмом 550.

Передаточный механизм 550 снимает бортовое кольцо 12 с захватно-подающего участка 458 транспортера 454 и загружает его на зажимную головку 252 револьверного зажимного механизма 250. Зажимная головка 252 зажимного механизма в этот момент находится в положении, которое в дальнейшем описании называется загрузочно-разгрузочным положением 264A (фиг. 9). После загрузки бортового кольца 12 на головку 252 револьверный зажимной механизм 250 совершает шаговое перемещение, в результате которого зажимная головка 252 с установленным на ней бортовым кольцом 12 переходит в положение, которое в дальнейшем описании называется монтажным положением 264В (также фиг. 9), в котором шнур-наполнитель наносится на бортовое кольцо 12. Револьверный зажимной механизм 250 может иметь одинаковые зажимные головки 252, при этом положение этих головок идентифицируется по соответствующим подстрочным буквенным приставкам "А" и "В" к номеру позиции.

Следует обратить внимание на то, что в начале процесса нанесения ни на одной зажимной головке 252 револьверного зажимного механизма не установлены бортовые кольца 12. Поэтому, как только первое бортовое кольцо 12 загружается передаточным механизмом 550 с ленты транспортера 454 на головку 252, находящуюся в загрузочно-разгрузочном положении 264A, револьверный зажимной механизм 250 совершает индексированное перемещение загруженной головки 252 из загрузочно-разгрузочного положения 264В в монтажное положение 264В. Во время того же индексированного перемещения револьверного зажимного механизма 250 его незагруженная головка 252 возвращается из монтажного положения 264В, в котором она находилась, в загрузочно-разгрузочное положение 264А для загрузки очередного бортового кольца 12. Таким образом, до того, как первая собранная заготовка борта шины 16 вернется на захватно-подающий участок 458 (позиция 3) ленты транспортера 454, транспортер совершит последовательные шаговые перемещения двух бортовых колец 12 на этот же участок ленты транспортера 454.

Далее бортовое кольцо 12, посаженное на зажимную головку 252, при индексированном перемещении зажимной головки 252 из загрузочно-разгрузочного положения 264А в монтажное положение 264В, точно устанавливается относительно зазора 52 (aиг. 5, 8, 10 и 13А), образованного наносящими роликами 54 и 56 агрегата нанесения 50. Как только бортовое кольцо 12 установлено подобным образом в зазоре 52, шнур-наполнитель 14, подаваемый экструдером 630 в виде непрерывной полосы из невулканизированного эластомерного материала 20, раскладывается должным образом при помощи направляющего механизма 638 (описываемого далее более подробно со ссылками к aиг. 24-27) для нанесения на бортовое кольцо 12 и вводится посредством питающего механизма (также описываемого далее более подробно со ссылками к фиг. 24 и 27-29) в зазор 52. После введения шнура-наполнителя 14 в зазор 52 агрегат нанесения 50 наносит шнур-наполнитель 14 на бортовое кольцо 12, завершая сборку заготовки борта шины 16.

При начальной стадии процесса нанесения и во время каждого последующего нанесения шнура-наполнителя 14 на бортовое кольцо 12, посаженное на зажимную головку 252, находящуюся в этот момент в монтажном положении 264В, лента транспортера 454 перемещается на индексированное расстояние, перенося очередное бортовое кольцо 12 на захватно-подающий участок 458, после чего передаточный механизм 550 загружает этим бортовым кольцом очередную зажимную головку 252, пришедшую в загрузочно-разгрузочное положение 264А.

После того, как шнур-наполнитель 14 нанесен агрегатом нанесения 50 на бортовое кольцо 12, сидящее на зажимной головке 252 в монтажном положении 264В, револьверный зажимной механизм 250 совершает индексированное перемещение, выводящее собранную заготовку борта шины 16 из зазора 52 и возвращающее ее вместе с зажимной головкой 252 в загрузочно-разгрузочное положение 264А, где передаточный механизм 550 снимает собранную заготовку борта шины 16 с зажимной головки 252 и откладывает ее на захватно-подающий участок 458 ленты транспортера 454. Тем же самым индексированным перемещением револьверного зажимного механизма 250 зажимная головка 252 со следующим бортовым кольцом 12 переводится в монтажное положение 264В, устанавливая бортовое кольцо 12 в зазор 52 агрегата нанесения 50.

Описанные выше манипуляции с бортовыми кольцами 12 и собранными заготовками бортов шин 16, движущимися между лентой транспортера 454 и зажимными головками 252, далее рассматриваются более подробно, поэтому для масштабного представления сущности изобретения перейдем к рассмотрению других составных частей устройства. В состав передаточного механизма 550 входит дугообразный захватывающий элемент 552 (фиг. 9), выборочно перемещающийся между тремя положениями, наиболее отчетливо показанными на фиг. 8. В первом положении передаточного механизма 550А дугообразный захватывающий элемент 552 расположен параллельно ленте транспортера 454 так, что бортовое кольцо 12, лежащее на захватно-подающем участке 458 транспортера 454, может войти в дугообразный вырез захватывающего элемента 552, который снимет это кольцо с ленты 454.

Во втором положении 550В дугообразный захватывающий элемент 552 расположен перпендикулярно ленте транспортера 454. Это означает, что бортовое кольцо 12, находящееся в передаточном механизме 550, установлено параллельно зажимной головке 252, находящейся в загрузочно-разгрузочном положении 264А. Поэтому в положении 550В передаточного механизма возможно переставить бортовое кольцо 12 с захватывающего элемента 552 на зажимную головку 252, находящуюся в загрузочно-разгрузочном положении 264А. И наоборот, в положении 550В передаточного механизма возможно переставить собранную заготовку борта шины 16 с зажимной головки 252 на захватывающий элемент 552.

В третьем положении 550С передаточного механизма 550 дугообразный захватывающий элемент 552 бездействует. В этом положении его роль состоит в том, чтобы не мешать работе других элементов устройства для нанесения шнура-наполнителя 10. После передачи бортового кольца 12 с захватывающего элемента 552 на зажимную головку 252, находящуюся в загрузочно-разгрузочном положении 264А, захватывающий элемент 552 движется из второго положения 550В в третье положение 550С. И наоборот, когда собранная заготовка борта шины 16 находится на зажимной головке 252 в загрузочно-разгрузочном положении 264А, захватывающий элемент 552 движется из третьего положения 550С во второе положение 550В. На конечном этапе этого движения захватывающий элемент 552 входит в контакт с собранной заготовкой борта шины 16 и снимает ее с зажимной головки 252.

Двигаясь из второго положения 550В назад в первое положение 550А, захватывающий элемент 552 укладывает собранную заготовку борта шины 16 на захватно-подающий участок 458 ленты транспортера 454.

Во время совершения лентой транспортера 454 шагового перемещения, происходящего вслед за укладкой на нее заготовки борта шины 16, очередное бортовое кольцо передвигается на захватно-подающий участок 458 транспортера 454 в то время, как собранная заготовка борта шины перемещается на участок стабилизатора формы 616 (позиция 4), сохраняющий требуемую форму заготовки борта шины 16, пока она охлаждается, по крайней мере, частично. При следующем шаговом перемещении ленты транспортера 454 заготовка борта шины 16 попадает на выводной участок 618 (позиция 5), в то время как очередные бортовые кольца 12 обрабатываются в заготовки бортов шин 16. Как показано на фигурах, лента транспортера 454 может иметь два выводных участка 618А и 618В (позиции 5 и 6).

Описание агрегата нанесения

Поскольку замысел настоящего изобретения реализован в виде способа и устройства для соединения шнура-наполнителя 14 с бортовым кольцом 12,

обратимся сначала к конструкции бортового кольца в сборе с шнуром-наполнителем или заготовки борта шины. Бортовое кольцо 12 может иметь множество конфигураций, что отражено на фиг. 1-3, а также

общеизвестно из практики шинного производства. Однако на фиг. 1 и 2 показана типовая конструкция бортового кольца 12 со спиральнонавитой металлической лентой 18 (или множеством проволок, расположенных

концентрически), покрытой слоем невулканизированного эластомерного материала 20. Данное покрытие играет не только роль связующего последовательно навитых ленточных слоев 18 (или проволоки), образующих

бортовое кольцо 12, но и связующего бортового кольца 12 и шнура-наполнителя 14, что позволяет обойтись в данном соединении без применения специальных клеев. Для упрощения изложения описания поперечное

сечение бортового кольца 12 представлено на фигурах прямоугольным, а поперечное сечение шнура-наполнителя - в виде равнобедренного треугольника, примыкающего своим основанием 22 к внешней периферийной

поверхности 24 бортового кольца 12 так, что вершина равнобедренного треугольника соответствует наружной кромке 26 шнура-наполнителя. При этом следует учесть, что такие частные конфигурации бортового

кольца и шнура-наполнителя не ограничивают объем настоящего изобретения.

Для примера на фиг. 3 представлена заготовка борта шины 16А с альтернативной конфигурацией шнура-наполнителя 14А. Бортовое кольцо 12 соединяется в данном случае с шнуром-наполнителем 14А, имеющим в поперечном сечении форму неравностороннего треугольника. Основание 22A поперечного сечения шнура-наполнителя 14А также примыкает к внешней периферийной поверхности 24 бортового кольца 12, но в радиальном направлении наружная кромка 26А шнура-наполнителя 14А смещена в сторону от положения, занимаемого наружной кромкой 26 наполнительного шнура 14, в составе заготовки борта шины 16, изображенной на фиг. 1 и 2. Заготовка борта шины 16А и ее составные части могут быть изготовлены с использованием тех же способа и устройства, которые применяются при изготовлении заготовки борта шины 16 и ее составных частей.

В изложенной выше части описания изобретения уже возникали такие ситуации, когда совершенно аналогичные по конструкции, но существенно различающиеся по способу применения элементы и узлы могут использоваться в различных местах устройства. При обозначении такого типа элементов и узлов будет использоваться сквозная нумерация по всем фигурам. Однако, если требуется выделить какой-либо элемент или узел, используемый с индивидуальными особенностями, к цифровому номеру позиции прибавляется соответствующий подстрочный буквенный символ. Примером является обозначение практически аналогичных по конструкции, но существенно различающихся по свойствам шнуров-наполнителей. Родовым обозначением такого элемента, как шнур-наполнитель, является номер позиции 14, но в специфическом варианте исполнения шнур-наполнитель обозначается как 14А. Аналогичный подход к обозначению позиций используется в том случае, когда различные элементы и узлы могут последовательно находиться в различных пространственных положениях. В этом случае цифровая часть номера обозначает конструктивный элемент как таковой, а подстрочная буквенная приставка указывает на положение, занимаемое этим элементом. В качестве примеров использования такого подхода можно было бы привести номера позиций 264А и 264В, обозначающих один и тот же элемент - зажимную головку 252, но находящуюся в различных положениях, а также номера позиций 550А, 550В, 550С, обозначающие три положения дугообразного захватывающего элемента 552 в передаточном механизме 550. Такой тип обозначения будет и дальше встречаться в описании.

Форма поперечного сечения шнура-наполнителя 14 или 14А определяется профилем отверстия в экструзионной головке 652 экструдера 630, а нанесение того или иного шнура-наполнителя 14 или 14А обеспечивается зазором 52 соответствующей формы, образованным боковыми поверхностями 58 и 60 наносящих роликов 54 и 56, имеющих форму усеченного конуса, расположенных напротив друг друга и входящих в состав агрегата нанесения 50. Устройство, основанное на идеях настоящего изобретения, способно производить шнуры-наполнители 14 с широким многообразием его форм. Возможность замены экструзионных головок 652 экструдера 630, а также возможность независимой регулировки угла наклона оси каждого наносящего ролика 54 и 56 вместе с возможностью выбора требуемой конфигурации поперечного сечения наносящих роликов 54 и 56 позволяют выполнять нанесение шнуров-наполнителей 14 с широким диапазоном возможных форм поперечного сечения, определяемых характеристиками экструдера 630.

Агрегат нанесения

В более детальном виде агрегат

нанесения 50 представлен на фиг. 7-9. Агрегат нанесения 50 установлен на основной раме 62, которая, как показано, может иметь четыре вертикальные опорные стойки 64A-64D, предпочтительно неподвижно

установлены на полу 66. Верхние концы опорных стоек 64 предпочтительно соединены между собой перекладинами 68A-68D, располагающимися соответственно между стойками 64А-64В, 64В-64С, 64С-64D и

64D-64А.

Как видно из предыдущего абзаца, конкретный элемент или узел может использоваться более чем в одном месте конструкции. Когда акцент делается на типе элемента или узла, его обозначение представлено в виде общего цифрового номера позиции. Однако когда необходимо подчеркнуть различие вариантов однотипного элемента или узла, к общей цифровой части номера добавляется соответствующая буквенная часть. Таким образом, заменой общего номера 64 на частные: 64А, 64В и т. д. обозначены на фигурах идентичные опорные стойки. Такой подход к обозначению элементов конструкции используется в описании и дальше.

Желательно, чтобы основная рама 62 содержала определенное количество дополнительных конструктивных элементов, но с целью уменьшения загромождения фигур линиями, а также для упрощения фигур на них показано не каждое геометрическое отношение между каждым конструктивным элементом, используемым для крепления функциональных элементов устройства и основной рамы. Поэтому в тех случаях, когда требуется прикрепить какой-либо функциональный элемент к некоему стационарному конструктивному элементу, представляющему собой часть рамы 62, а конкретное геометрическое сопряжение этого конструктивного элемента с рамой 62 является несущественным с точки зрения реализации замысла изобретения, то на фигуре этот функциональный элемент просто "затеняет" крепящий его к раме 62 конструктивный элемент.

Между вертикальными опорными стойками 64А и 64В проходит первая главная опорная балка 70А, а параллельно ей, между вертикальными опорными стойками 64С и 64D проходит вторая главная опорная балка 70В.

На фиг. 10 и 11 наиболее четко показано, что на главной опорной балке 70А примерно вертикально установлена пара параллельных разнесенных направляющих элементов 72А и 72В. Идентичные, разнесенные направляющие элементы (не показаны) могут также устанавливаться на главной опорной балке 70В. На каждом направляющем элементе 72 посредством соединения типа "ласточкин хвост" 76 подвижно установлен суппорт 74. Разнесенные суппорты 74А и 74В соединяются между собой, а также с регулировочным механизмом 80 соединительной пластиной 78. Регулировочный механизм 80, более детально показанный на Фиг. 10А и 11А, служит для установки вертикального положения суппортов 74 относительно главных опорных балок 70. Такой регулировочный механизм 80 может быть ходовым винтом 82, закрепленным в упорном подшипнике 84, который жестко соединен с основной рамой 62 устройства 10 для нанесения шнура-наполнителя, например, как показано на фигурах, крепится к главной опорной балке 70. Кроме крепления в упорном подшипнике ходовой винт 82 соединен посредством резьбы со стопорной гайкой 86, установленной на поперечной соединительной пластине 78.

Стопорная гайка 86 имеет опорную часть 88, внешний диаметр которой превышает диаметр второй, стопорящей части 90, но диаметр проходящего внутри стопорной гайки 86 отверстия 92 постоянен по всей ее длине. Внутри этого отверстия нарезана резьба под ходовой винт 82. Своей опорной частью 88 стопорная гайка 86 установлена в отверстии 94, выполненном во фланце 96, прикрепленном к поперечной соединительной пластине 78 и выступающем наружу. Винт 98 может проходить в поперечном направлении через фланец 96 для соединения опорной части 88 стопорной гайки 86, установленной в отверстии 94, и таким образом фиксировать гайку 86 по отношению к поперечной соединяющей пластине 84.

Кроме того, что стопорящая часть 90 стопорной гайки 86 имеет диаметр, меньший, чем опорная часть 88, она еще может иметь пару продольных разрезов 100А и 100В, разделяющих стопорящую часть на две половины. Благодаря разрезам половинки стопорящей части могут при затяжке охватывающего их стяжного хомута 101 плотно обжимать ходовой винт 82, находящийся в отверстии 92. Сам стяжной хомут 101 может иметь разрез, что позволяет подтягивать или ослаблять регулировочную гайку 102, установленную на болт 103, тем самым блокируя или освобождая ходовой винт 82 посредством стопорящей части 90 стопорной гайки. При ослабленной регулировочной гайке 102 вращением ходового винта 82, в данном случае при помощи храпового рычага 104 устанавливается вертикальное положение одновременно обоих суппортов 74А и 74В на направляющих 72А и 72В.

К каждому суппорту 74 прикреплена консоль 106 (фиг. 11), причем консоли 106А и 106В параллельны друг другу и расположены напротив соответствующей пары консолей 106С и 106D, прикрепленных к примерно идентичным разнесенным суппортам, установленным на главной опорной балке 70В.

Наносящие ролики 54 и 56 и средства их привода установлены на концевых участках параллельных консолей 106, вблизи их концов 110. Это означает, что первый наносящий ролик 54, двигатель 112, редуктор 113, от которого ролик 54 приводится во вращение вокруг своей оси 114 в заданном режиме, размещаются на концах 110А и 110В параллельных консолей 106А и 106В. Подобным образом второй наносящий ролик 56, двигатель 116, редуктор 117, от которого ролик 56 приводится во вращение вокруг своей оси 118 в заданном режиме, размещаются на концах 110С и 110D параллельных консолей 106С и 106D.

К обращенным внутрь и друг к другу поверхностям 122 консолей 106 прикреплены направляющие пластины 120. В частности, к поверхности 122А консоли 106А может крепиться, к примеру, винтами 124 направляющая пластина 120А. Подобным образом к поверхности 122В консоли 106В винтами 124 может крепиться направляющая пластина 120В. Аналогичные направляющие пластины 120 могут применяться на консолях 106С и 106D.

Каждая направляющая пластина 120 может иметь выступающий замок типа "ласточкин хвост" 126, под соответствующий продольный паз 128 в плите 130, установленной с возможностью скольжения в замке 126.

К плитам 130, в свою очередь, прикреплены боковые плиты 132 монтажной рамы 134 примерно U-образного профиля. Как показано на фигуре, боковые плиты 132А и 132В монтажной рамы 134А соединены с плитами 130А и 130В, например, винтами 136. Навеска U-образной монтажной рамы на консолях 106С и 106D (не показаны) может быть осуществлена подобным же образом.

Базовая плита 138 U-образной монтажной рамы 134А соединена с внутренними концевыми участками 142А и 142В соответствующих боковых плит 132А и 132В, например, винтами 140 и расположена между ними поперек боковых плит. Для установки U-образной монтажной рамы 134 в горизонтальном направлении предусмотрен регулировочный механизм 144, работающий во взаимодействии с базовой плитой 138. Регулировочный механизм 144 может быть выполнен в виде ходового винта 146, закрепленного в упорном подшипнике 148, который жестко закреплен на соединительной пластине 78. Кроме крепления в упорном подшипнике ходовой винт 146 соединен посредством резьбы со стопорной гайкой 150, которая по своей конструкции и принципу работы практически идентична стопорной гайке 86. Поэтому нет необходимости повторять описание конструкции и принципа действия регулировочного механизма 144.

Регулировка положения U-образной монтажной рамы 134 в горизонтальном направлении выполняется путем вращения ходового винта 146, например, с помощью храпового рычага 164, при этом стопорная гайка 150 должна быть ослаблена. При затяжке стопорной гайки U-образная монтажная рама фиксируется в горизонтальной плоскости.

Наносящие ролики 54 и 56 могут находиться в непосредственном соединении с приводными валами 166 и 168, выходящими из соответствующих редукторов 113 и 117, а корпуса 170 и 172 соответствующих двигателей 112 и 116 установлены на шарнирных опорах, расположенных на концевых участках 174 боковых плит 132 U-образной рамы 134. Каждый из корпусов 170 и 172 прикреплен к платформе 176, сочлененной с цапфами 178. Каждая цапфа 178 имеет шкворень 180, проходящий в отверстии концевого участка 174 каждой боковой плиты 132.

Для установки нужного угла наклона каждой из платформ 176, а следовательно, и каждого из наносящих роликов 54 и 56, предусмотрены регулировочные механизмы 186. Регулировочный механизм 186 может быть выполнен как ходовой винт 188, закрепленный в упорном подшипнике 190, установленном на U-образной раме 134. В частности, к боковой плите 132А при помощи, например, винтов 194 прикреплена скоба 192, прогнутая вниз от U-образной рамы 134 и имеющая серьгу 196, в отверстия которой проходят пальцы 198, выступающие в обе диаметрально противоположные стороны из упорного подшипника 190. Будучи закрепленным в упорном подшипнике 190, ходовой винт 188 соединен посредством резьбы с контргайкой 200, которая зафиксирована на скобе 202 опорной подкладки 204, прикрепленной к платформе 176. Как видно на фигуре, контргайка 200 предпочтительно установлена на поворотной плите 206, пальцы 208 которой входят в отверстия скобы 202. Контргайка 200 может иметь опорную часть 210 с внешним диаметром меньшим, чем у оставшейся части гайки 200, но диаметр проходящего внутри контргайки 200 отверстия 214 постоянен по всей ее длине. Внутри этого отверстия 214 нарезана резьба под ходовой винт 188. Своей опорной частью 210 контргайка 200 установлена в отверстии 216, выполненном в поворотной плите 206, которая установлена на скобе 202 опорной подкладки 204, чтобы зафиксировать опорную часть 210 гайки в отверстии 216, контактирующие поверхности могут быть соединены посредством резьбы либо при помощи стопорного винта (не показан), устанавливаемого через отверстие в поворотной плите 206 до упора в опорную часть 210 контргайки 200. Любым из этих способов можно зафиксировать контргайку 200 в неподвижном относительно платформы 176 положении.

Кроме того, на резьбе ходового винта 188, впритык к упорному подшипнику 190, установлен стопорный хомут 220, имеющий распределенные по окружности осевые разрезы и внутреннюю резьбу. В зажатом положении стопорный хомут 220 блокирует вращение ходового винта 188. Когда стопорный хомут 220 ослаблен, вращением ходового винта 188, в данном случае при помощи храпового рычага 222 регулируется наклон платформы 176, а вместе с ней и наносящих роликов 54 или 56.

Далее станет очевидным то, что конфигурация поперечного сечения зазора 52, образованного между соседними поверхностями 58А и 58В наносящих роликов 54 и 56 фактически повторяет форму поперечного сечения шнура-наполнителя 14, предназначенного для нанесения на бортовое кольцо 12 и вводимого в этот зазор 52. Как видно на фигуре, первые участки 58А1 и 58А2 наружных поверхностей 58 соответствующих роликов 54 и 56 могут захватывать внешние углы 224А и 224В (см. фиг. 2 или 3) бортового кольца 12, а вторые участки 58В1 и 58В2 наружных поверхностей 58 соответствующих роликов 54 и 56 способны не только протягивать шнур-наполнитель 14 в зазор 52, но также формовать и наносить его на бортовое кольцо 12, что рассматривается ниже более подробно. При рассмотрении конфигурации первого участка 58А поверхности каждого ролика 54 и 56 необходимо, во-первых, учитывать то обстоятельство, что форма поперечного сечения бортового кольца 12 может быть, например, шестиугольной, восьмиугольной или даже круглой, хотя на фигурах она показана прямоугольной. Дело в том, что участки 58А1 и 58А2 поверхностей противолежащих роликов 54 и 56 должны иметь такую конфигурацию, чтобы обеспечить контакт роликов с гранями бортового кольца 12, при котором ролики приводят бортовое кольцо в движение, при этом в прямоугольной конфигурации бортового кольца, отображенной на фигурах, такими гранями являются углы 224А и 224В.

В любом случае применение противолежащих роликов 54 и 56 с коническими поверхностями, состоящими из участков 58А и 58В, без проблем обеспечивает обработку заготовок бортов шин с конфигурациями типа показанных на фиг. 2 и 3 соответственно под позициями 16 и 16А. При этом должно быть

понятно, что настоящее изобретение обеспечивает изготовление шнуров-наполнителей 14 с многообразием конфигураций треугольного поперечного сечения. При этом противолежащие наносящие ролики 54 и 56

могут иметь не обязательно коническую форму. Например, зазор 52 может быть образован противолежащими, обращенными друг к друг криволинейными поверхностями, одна из которых может быть выпуклой, а

другая вогнутой. Независимо от профиля, определяющего форму зазора, сечение каждого из противолежащих роликов в любой плоскости, перпендикулярной оси вращения 114 или 118, должно быть круглым, иными

словами, поверхности роликов должны быть поверхностями качения. Этим обеспечивается линейный контакт роликов с наносимым ими шнуром-наполнителем. Это означает, что две любые симметрично противолежащие

точки разных роликов при протягивании через зазор 52 шнура из эластомерного материала движутся с одинаковой скоростью, а результатом этого является отсутствие поперечных искривлений наносимого шнура.

Кроме того, по мере увеличения местного радиуса ролика возрастает окружная скорость движения соответствующих участков его поверхности. При таких условиях формования шнура-наполнителя из эластомерного

материала обеспечивается его дифференцированное растяжение практически без внутренних напряжений.

В процессе нанесения шнура-наполнителя 14 на бортовое кольцо 12 наносящие ролики 54 и 56 предпочтительно обрабатываются или покрываются антиадгезионным веществом с целью исключения прилипания невулканизированной эластомерной полосы 20, из которой изготавливается шнур-наполнитель 14, к наносящим роликам 54 и 56. Известен ряд подобных материалов и способов, включая фтороуглеродные покрытия, кремниевые покрытия и пленки, тефлоновые пленки (Teflon® - зарегистрированный товарный знак) и втулки, хромирование, среди которых особенно эффективным покрытием является покрытие, содержащее никель-хромовую матрицу на полимерной основе и наносимое способом плазменного напыления. Приемлемые для покрытий материалы такого рода производятся компанией "Plasma Coatings, Inc", Уотербери, штат Коннектикут, например 700 партий антиадгезионных и улучшающих сцепление покрытий. Хотя точный химический состав этих покрытий не рекламируется производителем, известно, что эти покрытия обладают тепловой и электрической проводимостью, малым коэффициентом трения, отличной износоустойчивостью и умеренной коррозионной стойкостью. Эти покрытия также могут длительно выдерживать рабочие температуры порядка 400o F (204oС).

Удовлетворительная толщина покрытия составляет 0,006-0,008 дюйма (0,15-0,20 мм), однако значение толщины покрытия не ограничивает настоящее изобретение. Как видно на фигурах (наиболее отчетливо на фиг. 13А), покрытие 226 нанесено не по всей конической поверхности 58 или 60 наносящих роликов 54 и 56 ввиду того, что нанесение покрытия нежелательно для участков поверхности ролика, контактирующей с бортовым кольцом или с противолежащим роликом. Как правило, антиадгезионные свойства не требуются на участке контакта с бортовым кольцом 12, большинство покрытий сработалось бы вследствие почти непрерывного контакта бортового кольца 12 с противолежащими наносящими роликами. Рассмотренные выше аспекты нанесения покрытий на рабочие поверхности элементов имеют рекомендательный, но не ограничительный характер. Для специалиста очевидна возможность применения любого антиадгезионного покрытия при условии, что это покрытие само не пристанет к шнуру-наполнителю или не внесет в него какой-либо посторонний материал, что могло бы привести к ухудшению качества изготовления шины. Кроме того, не рекомендуется выбирать покрытие, растворимость которого повышается при контакте с резиновой лентой.

Приспособление зажима

Как показано на фиг. 9 и 12-17, зажимные головки 252 револьверного зажимного механизма 250 установлены на коромысле 256 диаметрально

противоположно друг другу относительно оси вращения 254 револьверного зажимного механизма 250. Коромысло 256 прикреплено к приводному валу 258, вращающемуся вокруг оси 254 от привода, предпочтительным

вариантом которого является кулачковый шаговый привод 260. Кулачковый шаговый привод 260 установлен на несущей платформе 262, соединенной с опорными стойками 64А и 64В или сочлененной с рамой 62 иным

способом. Кулачковый шаговый привод 260 приводит коромысло 256 в циклическое шаговое движение с заданными характеристиками. Цикл такого индексированного движения подразделяется на фазы: ускорения,

равномерного движения и замедления.

Индексированное вращательное движение коромысла 256 совершается полуоборотами, в результате чего зажимные головки 252 последовательно сменяют друг друга в двух диаметрально противоположных положениях, а именно в загрузочно-разгрузочном положении 264А (фиг. 14-17) и в монтажном положении 264В (фиг. 12 и 13). На фиг. 9 наилучшим образом показано, что когда любая из двух зажимных головок 252 принимает бортовое кольцо 12 от передаточного механизма 550, она при этом находится в загрузочно-разгрузочном положении 264А. А положение любой из двух зажимных головок 252, при котором бортовое кольцо входит в зазор 52 агрегата нанесения 50, является монтажным положением 264в. Итак, в соответствии с логической последовательностью описания устройства 10 для нанесения шнура-наполнителя далее следует подробное описание револьверного зажимного механизма 250.

Коромысло 256 расположено поперек приводного вала 258, при этом коромысло 256 крепится к приводному валу 258 своей центральной, втулочной частью 266 посредством, например, болтового соединения 268. На противоположных концах коромысла 256 парами установлены направляющие штанги 270. Таким образом, пара параллельных направляющих штанг 270А и 270В выходит из одного конца коромысла 256, а еще одна пара параллельных направляющих штанг 270 (не обозначены по отдельности) выходит из противоположного конца коромысла 256. Концы коромысла 256 могут иметь разрезы, как, например, 272, предусмотренные для свободной установки направляющих штанг 270. Для обжатия и фиксации установленных в коромысло 256 направляющих штанг 270 могут применяться стяжные болты 274.

На своих периферийных участках параллельные направляющие штанги 270А и 270В соединены концевой колодкой 276А, аналогичная колодка 276В соединяет параллельные направляющие штанги 270 (не обозначены по отдельности), выходящие из противоположного конца коромысла 256. К срединной части каждой концевой колодки 276 прикреплен отклоненный держатель 278. На каждом таком отклоненном держателе 278 установлен ролик 280, который принимает бортовое кольцо 12, а затем участвует в его фиксации. Ролик 280, установленный на отклоненном держателе 278, может свободно вращаться вокруг собственной оси 282, однако зафиксирован от перемещений в своей плоскости 284, совпадающей с плоскостью шкивов 380, описываемых далее.

Каждая зажимная головка 252 содержит пару дисков 286 и 288 (фиг. 13), скомпонованных с возможностью вращения относительно друг друга. Диски установлены на болте 290, проходящем в осевом направлении через диски 286 и 288 в отверстие 292, выполненное в приводном блоке 294. Приводной блок 294, в свою очередь, установлен на направляющих штангах 270 с возможностью поступательного перемещения по ним. Между приводным блоком 294 и тарельчатым диском 288 предпочтительно устанавливается пластина 295 из материала с низким коэффициентом трения. По существу в отображенном на фигурах револьверном зажимном механизме 250 имеется два приводных блока: 294А и 294В. Один приводной блок 294А установлен на направляющих штангах 270А и 270В, а второй приводной блок - на противоположных им направляющих штангах 270 (по отдельности не обозначены).

Центральный диск 286 каждой зажимной головки 252 размещен в цилиндрической выемке 296, выполненной на внешней поверхности 298 тарельчатого диска 288. В характерном исполнении револьверного зажимного механизма 250 диаметр центрального диска 286, наиболее наглядно показанного на фиг. 13А и 13В, может составлять порядка шести (6) дюймов (15 см). Между поверхностью выемки 296 в тарельчатом диске 288 и центральным диском 286 установлена пластина 300 из материала с низким коэффициентом трения. Болт 290 проходит через кольцевые подшипники 302А и 302В, отделенные друг от друга распорной втулкой 304, посредством которой подшипники 302А и 302В устанавливаются в плоскостях соответствующих дисков 286 и 288. Такая компоновка способствует максимально легкому вращению дисков 286 и 288 относительно друг друга.

На фиг. 12 наиболее наглядно показано, что каждая зажимная головка 252 содержит несколько рычагов 306, каждый из которых состоит из внутренней части 308 и периферийной части 309. Внутренняя и периферийная части 308 и 309 рычага предпочтительно образуют угол α,, величина которого в характерном исполнении зажимной головки 252 может составлять около 130-135o. Каждый рычаг 306 своей внутренней частью 308 шарнирно соединен с центральным диском 286, например, посредством болта 310. Болт 310 установлен в отверстии 314 и проходит через увеличенное отверстие 312 (фиг. 13В) во внутренней части 308 рычага 306. В характерном исполнении зажимной головки 252 резьбовые отверстия 314 могут располагаться в центральном диске по окружности 315 (фиг. 12), причем диаметр окружности 315, соединяющей эти отверстия, может быть равен приблизительно пяти (5) дюймам (12,5 см). В увеличенное отверстие 312 вставляется распорная прокладка, а с наружной стороны отверстия 312 путем зенкерования образована выемка 320 под подшипник 322. Таким образом, при закручивании болта 310 подшипник 322 прижимается к кольцевому выступу 324, образованному в том месте, где заканчивается выемка 320. Распорная прокладка 318 сжимается наружной поверхностью 326 центрального диска 286 и торцевой поверхностью 328 подшипника 322, фиксируя при этом подшипник 322 в заданном положении. Таким образом, подшипник 322 на болте 310 служит шарнирным узлом, в котором происходит поворот рычага 306, обусловленный поворотом центрального диска 286 и тарельчатого диска 288 относительно друг друга. Ниже кинематика такого движения поясняется более детально.

Во внутренней части 308 каждого рычага 306 имеется продольно ориентированный конструктивный элемент 330, длина которого в характерном исполнении револьверного зажимного механизма 250 может составлять около трех (3) дюймов (7,5 см). Ступенчатый болт 332 имеет предпочтительно гладкую цилиндрическую часть 334, примыкающую к головке болта 336, а также резьбовую концевую часть 338. Диаметр резьбовой концевой части 338 несколько меньше диаметра гладкой части 334, а в области стыка этих частей образован уступ 340, поверхностью которого болт 332 должен упираться в наружную поверхность 298 тарельчатого диска 288 при затяжке ступенчатого болта 332 в резьбовом отверстии 342, выполненном в ободе 346 тарельчатого диска 288. В характерном исполнении револьверного зажимного механизма 250 эти отверстия 342 распределены по ободу 346 тарельчатого диска 288 в круговом порядке, причем диаметр окружности 345, соединяющей эти отверстия, может быть равен приблизительно семи с половиной (7 1/2) дюймам (18,8 см). На гладкую часть 334 ступенчатого болта 332 надет кольцевой вкладыш 348, облегчающий скольжение гладкой части 334 болта 332 в вырезе 330.

Периферийная часть 309А рычага 306А функционально взаимосвязана с отклоненным держателем 278 посредством монтажных элементов (фиг. 13А), при помощи которых ролик 280 крепится и к рычагу 306А и к отклоненному держателю 278. Это означает, что ролик 280 установлен с возможностью вращения на ступенчатом болте 350, проходящем через отверстие 352 в периферийной части 309А рычага 306А и устанавливаемом в резьбовое отверстие 354, выполненное в отклоненном держателе 278, который выступает под углом из концевой колодки 276. Между гладкой цилиндрической частью 358 ступенчатого болта 350 и внутренней поверхностью отверстия 352 в рычаге 306А установлен вкладыш 356 с фланцем. Радиальный фланец 360 этого вкладыша 356 находится между наружной поверхностью 362 рычага 306А и торцевой поверхностью 366 ролика 280, обеспечивая точную установку ролика 280 в заданной плоскости 284. Подшипниковая опора 368 ролика c Z-образным профилем имеет первый фланец 370, поджимаемый головкой 372 ступенчатого болта 350, цилиндрический участок 374, окружающий головку 372, и второй фланец 376, прижимающий поверхность 378 ролика 280 при затяжке ступенчатого болта 350 и фиксирующий этот ролик в осевом направлении.

На остальных рычагах 306В-306F установлены с возможностью вращения опорные шкивы 380, расположенные в той же плоскости 284, что и ролик 280. Каждый шкив 380 установлен на ступенчатом болте 382, устанавливаемом в резьбовое отверстие 384, выполненное в периферийной части 309 рычагов 306B-306F. Возможность вращения шкива 380 обеспечена посредством подшипника 386, устанавливаемого в осевом направлении вдоль болта 382 путем подкладки кольцевых шайб 388А и 388В с обеих сторон подшипника 386. Сам шкив имеет внутренний радиальный выступ 390, упирающийся в торец 392 подшипника 386 и фиксирующий шкив 380 в плоскости 284 ролика 280.

Для облегчения загрузки бортового кольца 12 на зажимные головки 252 и последующего снятия с головок собранной заготовки борта шины 16 опорные шкивы 380, установленные на концах рычагов 306B-306F каждой отдельной зажимной головки 252, могут синхронно раздвигаться наружу и складываться внутрь в своей плоскости. Такая перестановка опорных шкивов 380 зажимной головки 252 в общей плоскости происходит при осевом перемещении приводного блока 294, взаимосвязанного с этой зажимной головкой 252. Таким образом, при осевом перемещении приводного блока 294, связанного с зажимной головкой 252, одновременно регулируется расстояние от оси вращения каждого опорного шкива 380 до центра зажимной головки 252, на которой эти шкивы установлены.

Приводные блоки 294А и 294В (фиг. 8), установленные напротив друг друга на направляющих штангах 270, могут являться цельными узлами, с отверстиями 394А и 394В, выполненными в продольном направлении. В каждое отверстие вставляется вкладыш 396А и 396В, уменьшающий трение скольжения приводного блока 294 по соответствующим направляющим штангам 270.

В торцах 398 приводных блоков 294А и 294В, обращенных друг к другу, просверлены отверстия, в которых нарезана резьба под тяговую серьгу 400 (фиг. 14 и 17), сцепляемую с концевым крюком 402 растянутой пружины 404, которая соединяет оба приводных блока 294, подтягивая их друг к другу. Предпочтительной является полая конструкция коромысла 256, что позволяет разместить внутри него пружину 404. В одной из внешних поверхностей 406 каждого приводного блока 294 просверлено отверстие, в данном случае 408, под опорный стержень 410, который может служить шарнирной осью установленного на нем регулируемого возвратного блока 412. Как видно на фигуре, опорный стержень 410 может быть болтом. Возвратный блок 412 может иметь несколько контактных поверхностей, таких, как поверхности 414А-414Е (фиг. 16). Контактные поверхности могут располагаться на приводном блоке 294 в таком заданном порядке, при котором определенная поверхность соприкасается с головкой поршня 416, выдвигаемого из цилиндра 418. Цилиндр 418 может крепиться к нижней поверхности несущей платформы 262, поддерживающей привод 260.

Возвратный блок 412 может быть повернут на опорном стержне 410 в заданное положение, при этом обеспечена возможность фиксации возвратного блока 412 в выбранном положении при помощи стопорного стержня 420. Стопорный стержень вставляется в установочное отверстие 422, выполненное в возвратном блоке 412, и далее - в одно из нескольких стопорных отверстий 424 (число которых равно числу контактных поверхностей 414), высверленных в приводном блоке 294 в определенных точках, находящихся на окружности 426, концентричной отверстию 408, в которое вставляется опорный стержень 410. К поверхности 406 приводного блока 294 может крепиться в данном случае винтами 430 прокладка 428.

Прокладка 428 отдаляет возвратный блок 412 на приемлемое расстояние от поверхности 406 приводного блока, а также служит опорой возвратного блока 412 при его повороте в заданное положение.

На концевом участке коромысла 256 может быть установлен упор 432 (фиг. 14А и 14В), ограничивающий расстояние, на которое возвратный блок 412 может быть приближен к поршню 416. Упор 432 встречает выбранную контактную поверхность 414, когда приводной блок 294 смещается под действием пружины 404 на требуемое расстояние.

Далее из описания револьверного зажимного механизма 250 станет очевидно, что стягивающая сила пружины 404 разводит шкивы 380, установленные на зажимных головках 252, к периферии. А сила, передаваемая головкой поршня 252 на приводной блок 294, сводит шкивы 380, установленные на соответствующей этому приводному блоку зажимной головке 252, к центру. Здесь необходимо понять, что сведение шкивов 380 к центру возможно только для зажимной головки 252, находящейся в загрузочно-разгрузочном положении 264A. И даже в процессе сведения к центру шкивов 380 этой головки 252 пружина 404 оказывает противодействие, стремясь вернуть шкивы 380 в монтажное положение 264B зажимной головки 252, в котором они распирают проводимое через зазор 52 бортовое кольцо 12 изнутри. В частности, при втягивании головки поршня 416 под действием растянутой пружины 404 приводной блок 294, более не удерживаемый поршнем 416, перемещается по направляющим штангам 270 к центру коромысла 256. Сопоставление фиг. 14А и 14В иллюстрирует работу механизма при смещении приводного блока 294 под действием пружины 404 к центру (это смещение равно разности расстояний h1 и h2). В этом случае центральный диск 286 поворачивается против часовой стрелки. Поворот центрального диска 286 происходит вследствие того, что ступенчатый болт 350, крепящий ролик 280 к периферийной части рычага 306А, крепится также к отклоненному держателю 278, установленному на концевой колодке 276, прикрепленной к направляющим штангам 270. Поэтому по мере того, как приводной блок 294 удаляется от концевой колодки 276, рычаг 306А поворачивается относительно неподвижной шарнирной оси 282 ролика 280. Рычаг 306А является жестким элементом конструкции, поэтому он, будучи соединенным с центральным диском 286, заставляет его поворачиваться против часовой стрелки. А поскольку центральный диск 286 установлен на приводном блоке 294, смещающемся в данный момент к центру, то он поворачивается против часовой стрелки. Так как рычаг 306А сочленен посредством ступенчатого болта 332 с тарельчатым диском 288, взаимодействие ступенчатого болта 332 с кромками выреза 330 в рычаге 306А приводит к тому, что тарельчатый диск также поворачивается против часовой стрелки, но на меньший по сравнению с центральным диском 286 угол.

При таком опережающем повороте центрального диска 286 по отношению к тарельчатому диску 288 взаимодействие ступенчатых болтов 330B-330F с кромками вырезов 330B-330F заставляет рычаги 306B-306F поворачиваться относительно болтов 310B-310F, при помощи которых рычаги соединены с центральным диском 286. Такой поворот против часовой стрелки тарельчатого диска 288 относительно центрального диска 286 разводит шкивы 380, установленные на рычагах 306B-306F, к периферии (при этом увеличивается диаметр окружности 405) до тех пор, пока упор 432 не встретится с выбранной контактной поверхностью 414 возвратного блока 412.

Для сведения шкивов 380 к центру (уменьшения диаметра окружности 405) любой из зажимных головок 252А или 252В головка поршня 416 выдвигается до упора в выбранную контактную поверхность 414 и сдвигает приводной блок 294А или 294В по направляющим штангам 270, на которых этот приводной блок 294А и/или 294В установлен. Как видно на фиг. 14В, при движении приводного блока 294 под действием поршня 416 к периферии центральный диск 286 поворачивается по часовой стрелке.

Такой поворот центрального диска 286 совершается благодаря тому, что ступенчатый болт 350, крепящий ролик 280 к периферийной части рычага 306А, крепится также к отклоненному держателю 278, установленному на концевой колодке 276, прикрепленной к направляющим штангам 270. Поэтому по мере того, как приводной блок 294 сдвигается к концевой колодке 276, рычаг 306А поворачивается относительно неподвижной шарнирной оси 282 ролика 280. Поскольку рычаг 306А является жестким элементом конструкции, то он, будучи соединенным с центральным диском 286, заставляет его поворачиваться по часовой стрелке. Центральный диск 286 установлен на приводном блоке 294, движущемся к периферии, и поэтому поворачивается по часовой стрелке.

Так как рычаг 306А сочленен посредством ступенчатого болта 332 с тарельчатым диском 288, взаимодействие ступенчатого болта 332 с кромками выреза 330 в рычаге 306А приводит к тому, что тарельчатый диск также поворачивается по часовой стрелке, но на меньший по сравнению центральным диском 286 угол.

При таком опережающем повороте центрального диска 286 по отношению к тарельчатому диску 288 взаимодействие ступенчатых болтов 332B-332F с кромками вырезов 330B-330F заставляет рычаги 306B-306F поворачиваться относительно болтов 310В-310F, при помощи которых рычаги соединены с центральным диском 286. Такой поворот по часовой стрелке тарельчатого диска 288 относительно центрального диска 286 сводит шкивы 380, установленные на рычагах 306B-306F, к центру (при этом уменьшается диаметр окружности 405) до тех пор, пока поршень 416 не будет выдвинут полностью.

В данном варианте исполнения револьверного зажимного механизма 250, показанном на фигурах, осевое перемещение приводного блока 294 приблизительно на два с половиной (2,5) дюйма (5,3 см) позволяет устанавливать на зажимные головки 252 бортовые кольца 12 со значениями внутреннего диаметра от 12 до 17 дюймов. При этом обеспечена возможность расширения или сжатия окружности 405, соединяющей оси болтов крепления шкивов, до такой степени, которая учитывает геометрию контактных поверхностей шкивов 380.

Транспортировочная система.

Транспортирование бортового кольца к месту его обработки осуществляется транспортировочной системой 450, показанной в общем плане на фиг. 5. Транспортирование начинается с приемки бортового кольца 12 на приемный участок 452 (далее местами именуемый "позиция 1) транспортера, вслед за которой шаговым перемещением ленты 454 указанное бортовое кольцо 12 перемещается из позиции 1 (приемного участка 452) к позиционирующему механизму 500, функционально взаимосвязанному с позиционирующим участком 456 (далее местами именуемый "позиция 2") транспортера. При перемещении бортового кольца 12 из позиции 1 на позицию 2 на его место на ленте 454 приходит очередное бортовое кольцо 12. При последующем шаговом перемещении ленты транспортера 454 бортовое кольцо 12, находящееся на позиции 2, перемещается на захватно-подающий участок 458 (далее местами именуемый "позиция 3") транспортера. В это же время бортовое кольцо 12, находящееся на позиции 1, перемещается на позиции 2, а на позицию 1 попадает очередное бортовое кольцо 12. Кроме вышеуказанных индексированных позиций вдоль рабочей ленты транспортера 454 имеется еще, по крайней мере, две таких позиции. Но их краткое описание будет приведено после изложения общей конструкции транспортировочной системы 450, а также после рассмотрения конструкции позиционирующего механизма 500 и, по крайней мере, передаточного механизма 550.

На фиг. 7-9, представляющих транспортировочную систему 450 более подробно, видно, что она располагается на горизонтальной раме 460, которая может включать в себя продольно-ориентированные боковые силовые элементы типа швеллерных балок 462А и 462В. Боковые силовые элементы 462 могут опираться на несколько подставок, таких, как показанные на фигуре коробчатые элементы 464. Каждый коробчатый элемент 464 своей нижней частью опирается на прикрепленную к ней пяту 466, в которую может быть установлен регулировочный винт 468, упирающийся в пол 66.

С одного края рамы 460, между подставками 464А и 464В, может быть установлена несущая платформа 470, на которой размещается кулачковый шаговый агрегат 472. Кулачковый шаговый агрегат 472 может иметь привод от двигателя 474, который в показанном варианте установлен на нем сверху. Кулачковым шаговым агрегатом 472 вращается колесо 476, передающее вращение на ведущее колесо 478, например, через элемент трансмиссии 480. В некоторых компоновках устройства колеса 476 и 478 могут представлять собой шкивы, при этом элементом трансмиссии может быть приводной ремень. А в других компоновках колеса могут быть звездочками, тогда элементом трансмиссии, очевидно, была бы приводная цепь. В любом из этих случаев кулачковый шаговый агрегат 472 сообщал бы шаговое движение ведущему колесу 478. Как выше было отмечено применительно к агрегату шагового привода 260, цикл шагового движения состоит из фаз ускорения, равномерного движения и замедления.

В любой компоновке устройства ведущее колесо 478 вращает в заданном режиме ведущий барабан 482 ленты транспортера 454. Ведущий барабан 482 может быть расположен на одном краю транспортера 454, а ведомый барабан 484 - на другом краю транспортера 454, при этом лента транспортера 454 является бесконечной. В настоящей компоновке устройства лента 454 предпочтительно лежит на плоском опорном элементе 486, поверхность которого оказывает минимальное сопротивление трения скользящей по ней ленте транспортера 454. Поэтому плоский опорный элемент изготовлен из материала с низким коэффициентом трения или имеет покрытие из такого материала, каким может являться тефлон.

Тот участок транспортера, на котором лента 454 движется от ведомого барабана 484 к агрегату нанесения 50, является рассмотренным выше приемным участком 452 транспортера (позиция 1), принимающим бортовое кольцо 12.

Транспортер 450 может также быть оснащен приподнимающим механизмом 488 типа стола 490, установленного между лентой 454 и плоским опорным элементом 486. Стол 490 лежит на паре силовых пластин 492А и 492В, каждая из которых соединена с внешним концом штока соответствующего поршня 494А и 494В. Поршни 494А и 494В синхронно выдвигают или убирают соответствующие штоки при включении в работу соответствующих цилиндров 496А и 496В. Приподнимающий механизм 488 используется в комплексе с рассматриваемым ниже передаточным механизмом 550 и поэтому располагается на участке транспортера, называемой захватно-подающим участком 458 (позиция 3), конструкция которого более полно описана ниже, при рассмотрении передаточного механизма 550.

Между приемочным участком 452 транспортера (позиция 1) и захватно-подающим участком транспортера (позиция 3) расположен позиционирующий участок 456 транспортера (позиция 2), конструкция которого более полно описана ниже, при рассмотрении позиционирующего механизма 500.

Позиционирующий механизм

Позиционирующий механизм 500 (фиг. 7-9 и 18), работающий совместно с лентой 454

транспортировочной системы 450, в частности с ее позиционирующим участком 456 (позиция 2), предпочтительно включает в себя направляющие планки 502А и 502В, расходящиеся в обе стороны от продольной

центральной линии 504 ленты транспортера 454 под углом примерно 45o к ней так, чтобы перекрывать ленту 454 по всей ее ширине. Установлено, что в целях обеспечения работы устройства 10 для

нанесения шнура-наполнителя с бортовыми кольцами 12 различного диаметра предпочтительной является конфигурация позиционирующего механизма с изломом в узлах сочленения направляющих планок 502 с

соответствующими фиксирующими планками 506, расходящимися в обе стороны от продольной центральной линии 504 ленты транспортера 454 под углом примерно 60o к ней. При этом угол раствора

направляющих планок равен примерно 90o, а угол раствора фиксирующих планок 506 примерно 120o. Установлено, что увеличение угла раствора фиксирующих планок 506 благоприятно влияет

на процесс позиционирования бортовых колец 12 разного диаметра при неизменной длине участка ленты 454, накрываемой направляющими и фиксирующими планками. Вытекающее отсюда повышение надежности

позиционирования бортовых колец 12 улучшает работу рассматриваемого ниже передаточного механизма 550.

Независимо от того, пересекаются ли направляющие планки 502 друг с другом или с фиксирующими планками 506, которые при этом сами пересекаются друг с другом, узел сочленения направляющих планок 502 или узел сочленения фиксирующих планок 506 соединяется, в свою очередь, с поперечиной 508 вблизи точки ее пересечения с центральной линией ленты транспортера 454. Пара боковых элементов 510А и 510В крепится к концам поперечины 508 таким образом, чтобы располагаться предпочтительно параллельно друг другу и соединяться с концевыми частями соответствующих направляющих планок 502. К каждому боковому элементу 510 прикреплена наклонная соединительная пластина 512. Как показано на фигуре, каждая соединительная пластина 512 одним своим концом может непосредственно соединяться с соответствующим боковым элементом 510, а другим концом крепится к стояку 514, ориентированному под углом вверх от соответствующего бокового элемента 510 и обеспечивающему наклон соединительной пластины 512 вниз-назад (относительно направления движения ленты транспортера 454).

Регулировочный элемент 516 подвешен поперек ленты транспортера 454 к опорной балке 518, которая также расположена поперек ленты транспортера 454 и крепится к вертикальным опорным стойкам 64С и 64D, находящимся по обе стороны транспортера, или может быть соединена с опорной рамой 62 каким-либо иным способом. Торцевые колпачки 528 каждого из двух силовых цилиндров 524А и 524В, пропускающие сквозь себя штоки цилиндров 530, крепятся к соответствующим уголковым кронштейнам 532А и 532В, которые, в свою очередь, прикреплены к регулировочному элементу 516. Штоки цилиндров 530А и 530В выходят из торцевых колпачков 528 соответствующих силовых цилиндров 524А и 524В так, чтобы беспрепятственно пройти сквозь уголковые кронштейны 532А и 532В до сочленения с наклонными соединительными пластинами 512 соответствующих боковых элементов 510А и 510В. Кроме того, через резьбовые втулки 536А и 536В, прикрепленные к отверстиям 538 в регулировочном элементе 516, проходят регулировочные винты 534А и 534В. Концы этих винтов закреплены с возможностью вращения в упорных подшипниках 540, которые вставлены в отверстия 542, просверленные в опорной балке 518. Такая конструкция позволяет, вращая от руки головки 544А и 544В соответствующих регулировочных винтов 534А и 534В, устанавливать точное положение направляющих планок 502 и/или фиксирующих планок 506 позиционирующего механизма 500 вдоль продольной оси ленты транспортера 454. При включении цилиндров 524 в работу на уборку соответствующих штоков 530 наклонные соединительные пластины 512 перемещаются назад-вверх, передвигая в том же направлении от ленты транспортера 454 направляющие планки 502, фиксирующие планки 506 и боковые элементы 510. С другой стороны, при выдвижении штоков поршней 530 наклонные соединительные пластины 512 перемещаются вперед-вниз, передвигая в том же направлении направляющие планки 502, фиксирующие планки 506 и боковые элементы 510 до контакта с поверхностью ленты транспортера 454 или, по крайней мере, вплотную к этой поверхности.

Когда лента транспортера 454 совершает шаговое перемещение бортового кольца 12 от приемочного участка 452 (позиция 1) до позиционирующего участка 456 (позиция 2), а фиксирующие планки 506 и/или направляющие планки 502 установлены в непосредственной близости над лентой транспортера 454, бортовое кольцо входит в соприкосновение в позиционирующим механизмом 500 таким образом, что при завершении данного шагового перемещения транспортера 454 бортовое кольцо 12 будет находиться точно в заданном положении на ленте транспортера 454 на позиции 2. Прямо перед вершиной 548 угла, образованного фиксирующими планками 506 (или направляющими планками 502), может быть установлен датчик 546, подтверждающий точность установки бортового кольца 12 на ленте транспортера 454.

После точной установки бортового кольца 12 и перед последующим шаговым перемещением транспортера 454 цилиндры 524 поднимают фиксирующие планки 506 и направляющие планки 502, обеспечивая тем самым возможность беспрепятственного прохода бортового кольца 12 под позиционирующим механизмом 500. После такой точной установки бортового кольца 12 позиционирующим механизмом 500, в результате следующего шагового перемещения транспортера 454 бортовое кольцо 12 подойдет точно к позиции 3, где оно будет захвачено передаточным механизмом 550.

Следует обратить внимание на то, что, приподнимаясь над лентой транспортера 454 в направлении назад-вверх, направляющие планки 502 (а вместе с ними и фиксирующие планки 506, если они предусмотрены) не вызывают случайного сдвига бортового кольца 12, уже точно установленного позиционирующим механизмом 500 в заданное положение на ленте транспортера 454.

Передаточный механизм

Передаточный механизм 550, показанный наиболее четко на фиг. 19-21, работает в комплексе с лентой транспортировочной системы 450 и, в частности, с ее

захватно-подающим участком 458 (позиция 3). Посредством передаточного механизма 550 бортовое кольцо 12 снимается с захватно-подающего участка 458 транспортера и устанавливается на зажимную головку 252

револьверного зажимного механизма 250, находящуюся в загрузочно-разгрузочном положении 264A. В том случае, например, когда зажимная головка 252 находится в загрузочно-разгрузочном положении

264д, как показано на фиг. 8, бортовое кольцо 12 может быть загружено уникальным передаточным механизмом 550 на зажимную головку 252. После этого индексированным поворотом револьверного зажимного

механизма 250 эта головка 252 может быть переведена в такое положение, в котором установленное на ней бортовое кольцо 12 входит в зазор 52 агрегата нанесения 50, соединяющего шнур-наполнитель 14 с

бортовым кольцом 12, в то время как зажимная головка 252 находится в монтажном положении 264В.