Способ подбора и укладки компонента шины на передаточный барабан - RU2655148C2

Код документа: RU2655148C2

Чертежи

Описание

Уровень техники

Настоящее изобретение относится к способу подбора и укладки компонентов шины.

Обычно компонент шины подают на первый транспортер, режут на режущей системе, расположенной между первым роликовым транспортером и вторым роликовым транспортером, и затем транспортируют вторым роликовым транспортером к передаточному барабану или к сборочному барабану. На каждом переходе компонентов шины с одного роликового транспортера на следующий роликовый транспортер или с роликового транспортера на барабан компонент шины на мгновение остается без поддержки и его фактическое положение может сместиться относительно заданного или теоретического положения. В частности, на переходе с роликового транспортера на барабан роликовый транспортер физически не может доходить до периферийной поверхности барабана и компонент шины на оставшемся расстоянии от последнего ролика роликового транспортера до периферийной поверхности барабана, падает на эту периферийную поверхность. Поэтому непосредственный и надежный перенос компонента шины невозможен.

Задачей настоящего изобретения является создание способа подбора и укладки компонентов шины, при котором можно предотвратить смещение положения компонентов шины во время подбора и укладки.

Краткое описание изобретения

Согласно настоящему изобретению предлагается способ подбора и укладки первого компонента шины в линии изготовления первого компонента шины шиносборочного узла, при котором линия изготовления первого компонента шины на своем входном конце содержит подающую систему, на выходном конце содержит режущую систему, и передаточный барабан с периферийной поверхностью и удерживающими элементами для подбора и удержания первого компонента шины на периферийной поверхности, при этом способ содержит этапы, на которых:

а) подают непрерывный отрезок первого компонента шины от подающей системы в направлении подачи к режущей системе, при этом первый компонент шины имеет передний конец, обращенный в направлении подачи;

b) позиционируют передаточный барабан в первом положении подбора у переднего конца непрерывного отрезка первого компонента шины и подбирают этот передний конец удерживающим элементом;

с) затем вращают передаточный барабан в первом периферийном направлении для наматывания отрезка заданной длины непрерывного отрезка первого компонента шины на периферийную поверхность передаточного барабана и удерживают этот отрезок заданной длины удерживающими элементами;

d) вращают передаточный барабан в противоположном периферийном направлении, одновременно перемещая передаточный барабан в направлении подачи в положение отрезания режущей системы, при этом часть отрезка заданной длины первого компонента шины освобождают из удерживающих элементов и разматывают с периферийной поверхности на режущую систему;

е) разрезают отмотанную часть отрезка заданной длины первого компонента шины на режущей системе для создания заднего конца, тем самым получая мерный отрезок первого компонента шины;

f) вновь вращают передаточный барабан в первом периферийном направлении для намотки отмотанной части мерного отрезка первого компонента шины до заднего конца.

Таким образом, передаточный барабан можно применять для побора и укладки переднего конца непрерывного отрезка первого компонента шины и отрезка заданной длины, расположенной перед первым концом. Отрезок заданной длины, еще соединенный с непрерывным отрезком первого компонента шины в подающей системе, затем может быть размотан и надежно помещен передаточным барабаном на режущую систему для создания мерного отрезка первого компонента шины. После этого мерный отрезок первого компонент шины, все еще частично удерживаемый передаточным барабаном, можно надежно повторно намотать на передаточный барабан для переноса на сборочный барабан. После начального подбора переднего конца, первый компонент шины можно надежно удерживать передаточным барабаном на всех последующих этапах способа. Поэтому риск смещения во время подбора и укладки можно снизить.

В одном варианте периферийная поверхность передаточного барабана на этапе b) приводится в непосредственный контакт с передним концом до того, как этот передний конец будет подобран. Благодаря непосредственному контакту с передним концом до его подбора можно предотвратить сдвиг переднего конца во время подбора.

В одном варианте часть отрезка заданной длины первого компонента шины на этапе d) постепенно освобождают из удерживающих элементов после того, как эта часть была приведена в непосредственный контакт с режущей системой. Таким образом, эту часть можно постепенно освобождать по мере ее вхождения в контакт с режущей системой, тем самым предотвращая неконтролируемое падение этой части с передаточного барабана на режущую систему.

В одном варианте передаточный барабан на этапе с) одновременно перемещают из первого положения подбора во второе положение подбора, расположенное перед первым положением подбора, для по меньшей мере частичного подбора этого отрезка заданной длины. Таким образом, передаточный барабан может по меньшей мере частично подобрать отрезок заданной длины, сохраняя этот отрезок заданной длины неподвижным.

В одном варианте передаточный барабан во время движения в направлении, противоположном направлению подачи на этапе с), движется со скоростью по существу равной окружной скорости периферийной поверхности передаточного барабана. В результате комбинированного движения и вращения передаточного барабана относительная скорость периферийной поверхности при контакте с непрерывным отрезком первого компонента шины снижается до нуля. Непрерывный отрезок первого компонента шины, таким образом, подбирается управляемо, по существу без смещения, растяжения или сжатия.

В одном варианте передаточного барабана, после того как он подойдет во второе положение подбора, передаточный барабан продолжает вращаться в первом периферийном направлении, оставаясь во втором положении подбора, для подбора остальной части отрезка заданной длины. Поэтому шиносборочный узел может быть создан относительно компактным, поскольку передаточный барабан не требует перемещений в направлении, противоположном направлению подачи, на расстояние, эквивалентное полной окружности.

В одном варианте шиносборочный узел имеет транспортер, предпочтительно, роликовый транспортер, расположенный у второго положения подбора для поддержки и/или направления подачи остающейся части отрезка заданной длины от подающей системы до передаточного барабана. Этот транспортер может обеспечить правильное позиционирование или выравнивание подаваемого непрерывного отрезка первого компонента шины относительно передаточного барабана. Кроме того, ролики транспортера могут поддерживать и транспортировать непрерывный отрезок первого компонента шины, пока передаточный барабан подбирает отрезок заданной длины во втором положении подбора.

В одном варианте передаточный барабан на этапе d) движется в направлении подачи со скоростью, по существу равной окружной скорости периферийной поверхности передаточного барабана. И вновь, относительная скорость периферийной поверхности относительно первого компонента шины при контакте может быть снижена до нуля, тем самым предотвращая смещение, растяжение или сжатие.

В одном варианте передаточный барабан на этапе f) одновременно перемещается из положения резания в направлении, противоположном направлению подачи.

В одном варианте передаточный барабан во время движения в направлении, противоположном направлению подачи, на этапе f) движется со скоростью, по существу равной окружной скорости периферийной поверхности передаточного барабана. И вновь, относительная скорость периферийной поверхности относительно первого компонента шины при контакте может быть снижена до нуля, тем самым предотвращая смещение, растяжение или сжатие.

В одном варианте способ дополнительно содержит повторяющиеся этапы а)-f) для второго компонента шины. Таким образом, второй компонент шины можно изготавливать таким же способом, что и первый компонент шины.

В одном варианте шиносборочный узел дополнительно содержит линию по производству второго компонента шины, имеющую те же признаки, что и линия по производству первого компонента шины, при этом передаточный барабан выполнен с возможностью перемещения между линией по производству первого компонента шины и линией по производству второго компонента шины, при этом этапы а)-f) повторяются для второго компонента шины на линии по производству второго компонента шины. Линия по производству второго компонента шины позволяет легко и быстро переключаться между первым и вторым компонентами шины с разными производственными характеристиками без необходимости в переналадке производственных линий и сопутствующих потерь ценного времени и/или материалов.

В одном варианте мерный отрезок первого компонента шины удерживают на периферийной поверхности передаточного барабана во время повторения этапов а)-f) для второго компонента шины, при этом второй компонент шины удерживают на периферийной поверхности передаточного барабана в радиально внешнем положении относительно мерного отрезка первого компонента шины. Таким образом, передаточный барабан может последовательно подбирать два или более компонента шины и предварительно собирать эти компоненты шины в ламинат на своей периферийной поверхности. Затем этот ламинат может переноситься с передаточного барабана на сборочный барабан.

В предпочтительном варианте мерный отрезок первого компонента шины и мерный отрезок второго компонента шины являются компонентами для изготовления бортовой ленты шины. Бортовая лента содержит два или более компонента с разными характеристиками, которые можно предварительно собирать на передаточном барабане перед укладкой бортовой лены в целом на сборочный барабан.

В предпочтительном варианте первый компонент шины разрезают под углом и второй компонент шины разрезают под другим углом, противоположным углу разреза первого компонента шины. Предварительно собранные на передаточном барабане первый компонент шины и второй компонент шины могут образовать ламинат с перекрещивающимися передними концами и задними концами. В таких компонентах шины стальной или текстильный корд типично проходит параллельно углу разрезания и поэтому можно получить ламинат с перекрещивающимся кордом.

В одном варианта мерный отрезок первого компонента шины смещают в периферийном направлении передаточного барабана относительно мерного отрезка второго компонента шины. Таким образом, предварительно собранный ламинат на передаточном барабане можно подготовить для оптимального переноса на сборочный барабан, например, когда один из компонентов шины следует ввести в контакт со сборочным барабаном прежде других компонентов шины. Кроме того, когда компоненты шины разрезаны под разными углами, как указано выше, то такой сдвиг позволяет сместить передние и задние концы так, чтобы из кромки не сталкивались или не накладывались друг на друга.

В одном варианте шиносборочный узел дополнительно содержит передаточный барабан с периферийной поверхностью, при этом способ содержит этапы, на которых:

g) подводят передаточный барабан с удерживаемым на нем мерным отрезком первого компонента шины к сборочному барабану;

h) вращают передаточный барабан и сборочный барабан в противоположных окружных направлениях для переноса мерного отрезка первого компонента шины с периферийной поверхности передаточного барабана на периферийную поверхность сборочного барабана.

Путем переноса мерного отрезка первого компонента шины с передаточного барабана на сборочный барабан, мерным отрезком первого компонента шины можно управлять с помощью передаточного барабана на всем протяжении способа вплоть до переноса на сборочный барабан. В течение всего способа смещение первого компонента шины можно предотвращать так, что при переносе на сборочный барабан первый компонент шины может точно позиционироваться на сборочном барабане.

В одном варианте передний конец или задний конец мерного отрезка первого компонента шины на этапе g) приводят в контакт с периферийной поверхностью сборочного барабана. Типично, передний конец первым переносится на сборочный барабан, чтобы задний конец можно было наложить на передний конец. Однако если на сборочном барабане уже имеется сборка компонента шины, которая не является совершенно плоской, и задний конец вероятно войдет в контакт с неравномерной сборкой компонентов шины раньше, чем передний конец, то можно выполнить реверсивный перенос, при котором первым переносится задний конец.

В альтернативном варианте, когда передаточный барабан также подобрал второй компонент шины, передний конец или задний конец мерного отрезка второго компонента шины на этапе g) приводят в контакт с периферийной поверхностью сборочного барабана. Второй компонент шины находится в радиально внешнем положении относительно первого компонента шины на передаточном барабане, и может быть перенесен в радиально внутреннее положение относительно первого компонента шины на сборочном барабане. И вновь можно выбирать между переносом передним концом вперед или реверсивным переносом задним концом вперед.

В одном варианте шиносборочный узел содержит датчик выравнивания, расположенный на участке переноса первого компонента шины меду передаточным барабаном и сборочным барабаном, при этом датчик выравнивания на этапе h) определяет смещение первого компонента шины и управляет положением передаточного барабана относительно сборочного барабана для корректировки смещения. Это может обеспечить окончательную корректировку смещения, которое не было предотвращено вышеописанным способом.

В одном варианте режущая система содержит промежуточную опору резания и заднюю опору резания, расположенную непосредственно после промежуточной опоры резания, при этом первый компонент шины разрезают на этапе е) на промежуточной опоре резания, при этом задний конец мерного отрезка первого компонента шины удерживают с помощью промежуточной опоры резания и/или задней опоры резания, пока задний конец не будет подобран передаточным барабаном на этапе f). Предпочтительно, режущая система дополнительно содержит переднюю опору резания, расположенную непосредственно перед промежуточной опорой резания, при этом разрезание на этапе е) создает новый передний конец оставшегося непрерывного отрезка первого компонента шины перед режущей системой, при этом передний конец оставшегося непрерывного отрезка первого компонента шины удерживают на передней опоре резания, пока он не будет подобран передаточным барабаном на этапе b) на следующем цикле способа. Таким образом, в любое время на протяжении всего способа компоненты шины можно надежно удерживать в положении передаточным барабаном и/или опорами резания.

В одном варианте первое положение подбора расположено на промежуточной опоре резания или рядом с ней. Поскольку разрез делается на промежуточной опоре резания, передаточный барабан может подобрать передний конец в положении, где был сделан разрез, тем самым уменьшая риск смещения переднего конца.

В одном варианте опоры резания снабжены магнитными элементами или содержат всасывающие отверстия вакуумной системы для удержания компонентов шины. Магнитные элементы могут притягивать металлический корд в компонентах шины, а всасывающие отверстия могут удерживать материал резины компонентов шины за счет всасывания.

В одном варианте удерживающие элементы содержат магниты и всасывающие отверстия, при этом магниты и вакуумная система работают одновременно для удержания первого компонента шины. Комбинация притягивания магнитами и всасывания может быть достаточной для удержания первых компонентов шины. Когда оба средства работают одновременно, количество энергии, требуемое для работы магнитов и вакуумной системы по отдельности, может снизиться.

Различные аспекты и признаки, описанные и показанные в описании, могут применяться индивидуально, где это возможно. Эти индивидуальные аспекты, в частности аспекты и признаки, приведенные в зависимых пунктах формулы, могут быть предметом выделенных заявок.

Краткое описание чертежей

Далее следует более подробное описание изобретения со ссылками на приложенные чертежи, на которых:

Фиг. 1А-1F - шиносборочный узел на шести последовательных этапах способа подбора и укладки компонентов шины согласно иллюстративному варианту осуществления изобретения;

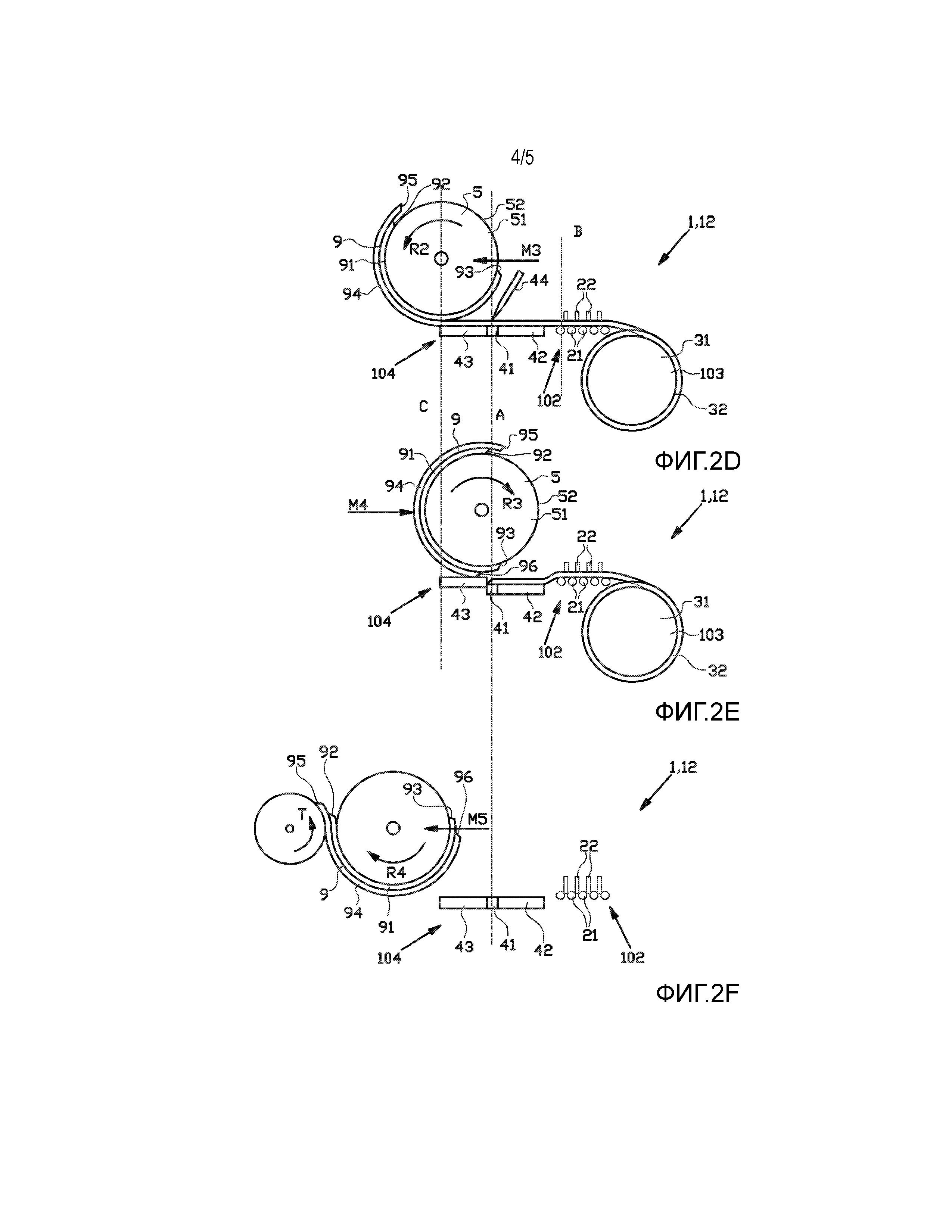

Фиг. 2А-2F - шиносборочный узел с фиг. 1А-1F на шести дополнительных этапах способа, показанного на фиг. 1А-1F; и

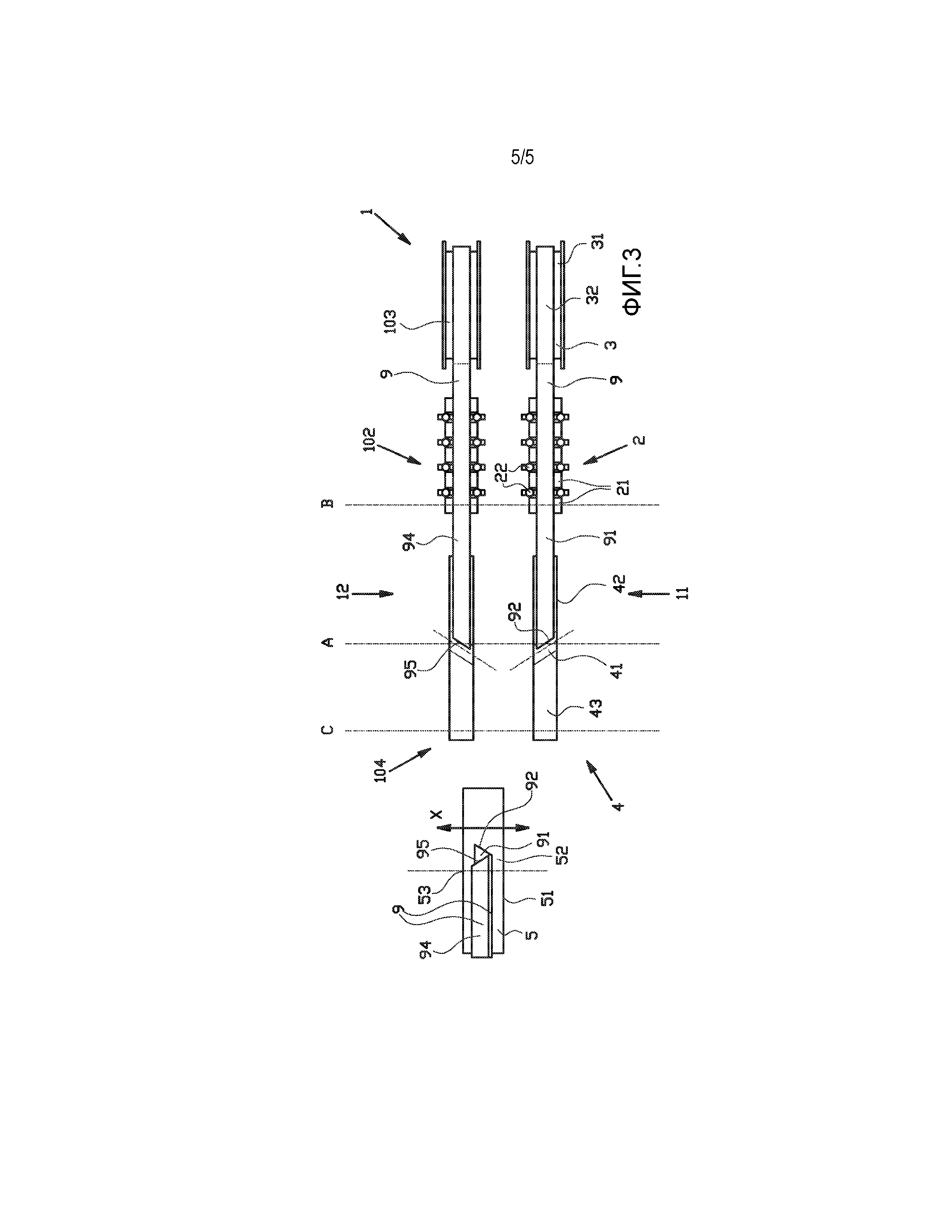

Фиг. 3 - вид сверху шиносборочного узла с фиг. 1А-1F и 2A-2F.

Подробное описание изобретения

На фиг. 1А-1F, 2A-2F и 3 показан шиносборочный узел 1 для подбора и укладки компонентов 9 шины согласно иллюстративному варианту настоящего изобретения.

Как показано на фиг. 3, шиносборочный узел 1 содержит линию 11 изготовления первого компонента шины для изготовления первого компонента 91 шины, и, факультативно, линию 12 изготовления второго компонента шины для изготовления второго компонента 94 шины. Линии 11, 12 изготовления компонентов шины расположены параллельно друг другу так, что подбор и укладка компонентов 9 шины может осуществляться для каждой линии 11, 12 изготовления компонентов шины в одном и том же параллельном направлении. Линии 11, 12 являются удлиненными и имеют направление D подачи и направление U, противоположное направлению подачи. На фиг. 1А-1F показаны этапы способа подбора, укладки и изготовления первого компонента 91 шины на линии 11 изготовления первого компонента шины. На фиг. 2A-2F показаны факультативные дополнительные этапы подбора, укладки и изготовления второго компонента 94 шины на линии 12 изготовления второго компонента 94 шины.

Как показано на фиг. 1А-1F, линия 11 изготовления первого компонента шины содержит транспортер 2 для транспортировки первого компонента шины, подающую систему 3 для подачи первого компонента 91 шины на транспортер 2, режущую систему 4 для разрезания первого компонента 91 шины, и передаточный барабан 5 для подбора и укладки первого компонента 91 шины в разные положения на линии 11 изготовления первого компонента шины. Подающая система 3 расположена на входном конце или в направлении U, противоположном направлению подачи линии 11 изготовления первого компонента шины, режущая система 4 расположена на выходном конце или в направлении D подачи линии 11 изготовления первого компонента шины, а транспортер 2 расположен между подающей системой 3 и режущей системой 4.

Как показано на фиг. 1А-1F, фиг. 2А-2F и фиг. 3, линия 11 изготовления первого компонента шины и линия 12 изготовления второго компонента шины являются по существу одинаковыми или идентичными, не считая того, что они зеркально симметричны относительно продольной плоскости симметрии (не показана), проходящей между линиями 11, 12. Специалистам понятно, что приводимое ниже описание линии 11 изготовления первого компонента шины и самого первого компонента 91 шины также относится и к линии 12 изготовления второго компонента шины и ко второму компоненту 94 шины. Соответственно линия 12 изготовления второго компонента шины содержит транспортер 102, подающую систему 103 и режущую систему 104, обладающие идентичными признаками с признаками линии 11 изготовления первого компонента шины.

Далее следует более подробное описание признаков обеих линий 11, 12 изготовления компонентов шины со ссылками лишь на линию 11 изготовления первого компонента шины.

Транспортер 2 является роликовым транспортером, содержащим множество опорных роликов 21. Опорные ролики 21 расположены параллельно друг другу и по существу в одной плоскости, предпочтительно, в по существу горизонтальной плоскости, для образования поверхности 22 транспортера для поддержки компонентов 9 шины в направлении Р транспортировки. Наряду с поверхностью 22 транспортера параллельно первому направлению Р транспортировки, транспортер 2 содержит две последовательности направляющих роликов 23. Направляющие ролики 23 образуют границы или направляющие для направления и ограничения свободы перемещения компонентов 9 шины на обеих сторонах поверхности 22 транспортера во время транспортировки.

В этом иллюстративном варианте подающая система 3 содержит бобину 31, на которой намотан по существу непрерывный отрезок первого компонента 91 шины. Этот по существу непрерывный отрезок первого компонента 91 шины может разматываться или подаваться из подающей системы 3 путем вращения бобины 31 в направлении S вращения подачи, как показано на фиг. 1С. Непрерывный отрезок первого компонента 91 шины альтернативно может подаваться с любого подходящего подающего средства, например, подающего транспортера, накопителя и/или непосредственно из экструдера. Непрерывный отрезок первого компонента 91 шины подается в направлении D подачи вдоль направления Р транспортировки к режущей системе 4.

Режущая система 4 содержит промежуточную опору 41 резания, переднюю опору 42 резания, расположенную непосредственно перед промежуточной опорой 41 резания, и заднюю опору 43 резания, расположенную непосредственно после промежуточной опоры 41 резания. В этом иллюстративном варианте опоры 41-43 резания содержат магнитные элементы или являются магнитными, поэтому компоненты 9 шины с металлическим кордом могут удерживаться на этих опорах 41-43 резания. Альтернативно, опоры 41-43 резания могут содержать всасывающие отверстия вакуумной системы для удержания компонентов 9 шины за счет всасывания. Опоры 41-43 резания выполнены с возможностью индивидуального перемещения между верхним положением, в котором опоры 41-43 резания расположены заподлицо с поверхностью 22 транспортера, и нижним положением, в котором опоры 41-43 резания утоплены или отведены под поверхность 22 транспортера.

Как показано на фиг. 1D и 3, режущая система 4 дополнительно содержит резак или нож 44, выполненный с возможностью разрезания непрерывного отрезка первого компонента 91 шины на промежуточной опоре 41 резания на отрезки заданной длины первого компонента 91 шины. Как показано на фиг. 1Е, мерный отрезок первого компонента 91 шины имеет передний конец 92, обращенный в направлении подачи, и задний конец 93, обращенный в направлении, противоположном направлению подачи относительно первого направления Р транспортировки. Нож 44 расположен под первым углом резания к поверхности 22 транспортера (см. фиг. 1D) и под вторым углом резания к первому направлению Р транспортировки (см. фиг. 3) так, что на другом этапе процесса сборки шины, который не является частью настоящего изобретения, передний конец 92 и задний конец 93 можно было состыковать друг с другом для получения качественного стыка известным способом. Следует отметить, что для зеркальной режущей системы 104 линии 12 изготовления второго компонента шины второй угол резания противоположен или зеркально симметричен второму углу резания в режущей системе 4 линии 11 изготовления первого компонента шины, чтобы получить компоненты 9 шины с противоположными или пересекающимися передними кромками 92, 95 (см. фиг. 3).

Как показано на фиг. 1А-1F и на фиг. 3, передаточный барабан 5 содержит по меньшей мере одну радиальную боковую стенку 51, периферийную поверхность 52 и ось 53 вращения, расположенную концентрично с периферийной поверхностью 52. Передаточный барабан 5 поддерживается на своей оси 53 вращения валом подвижной опорной структуры (не показана). Путем перемещения опорной структуры передаточный барабан 5 можно перемещать в различные положения А, В, С вдоль линии 11 изготовления первого компонента шины и вдоль линии 12 изготовления второго компонента шины, а также между обеими линиями 11, 12 (см. стрелку Х на фиг. 3), и удерживать в этих положениях. Шиносборочный узел 1 имеет привод для приведения передаточного барабана 5 во вращение в первом окружном направлении и в противоположном втором окружном направлении вокруг оси 53 вращения. Передаточный барабан имеет удерживающие элементы (не показаны) для подбора и удержания компонентов 9 шины вокруг или на его периферийной поверхности 52. Эти удерживающие элементы могут быть, например, магнитами для магнитного удержания компонентов 9 шины с металлическим кордом, или всасывающими отверстиями для удержания компонентов 9 шины, изготовленных из резины, с помощью всасывания. Факультативно, передаточный барабан 5 имеет и магниты, и вакуумную систему, чтобы можно было подбирать компоненты 9 шины разных типов. Это также позволяет одновременно приводить в действие магниты и вакуумную систему, чтобы те и другие работали с меньшей мощностью а комбинированная удерживающая сила магнитов и вакуумной системы была достаточна для удержания компонентов 9 шины.

На фиг. 1А-1F показаны шесть этапов способа подбора и укладки компонентов 9 шины с применением вышеописанного шиносборочного узла 1. В частности, этапы, показанные на фиг. 1А-1F, относятся к подбору и укладке первого компонента 91 шины на линии 11 изготовления первого компонента шины шиносборочного узла 1.

На фиг. 1А показана ситуация, когда непрерывный отрезок первого компонента 91 шины подается из подающей системы 3 и расположен на транспортере 2. Непрерывный отрезок первого компонента 92 шины доходит до промежуточной опоры 41 резания и разрезан режущей системой 4 на предыдущем цикле способа. В результате непрерывный отрезок первого компонента 91 шины имеет передний конец 92. Промежуточная опора 41 резания и передняя опора 42 резания находятся в верхнем или поднятом положении, заподлицо с поверхность 22 транспортера и магниты или вакуумная система удерживают передний конец 92. Задняя опора 43 резания опущена (Е1) в отведенное положение.

Передаточный барабан 5 перемещен (М1) своей опорной структурой в первое положение (А) подбора для подбора переднего конца 92 непрерывного отрезка первого компонента 91 шины на промежуточной опоре 41 резания режущей системы 4. Предпочтительно, передаточный барабан уже вращается (R1) в первом периферийном направлении или в направлении намотки и его периферийная поверхность 52 имеет по существу такую же частоту вращения или окружную скорость, что и скорость, с которой передаточный барабан 5 совершает движение М1 к первому положению А подбора. Периферийная поверхность 52 передаточного барабана 5 приводится в непосредственный контакт с передним концом 92 первого компонента 91 шины и удерживающие элементы передаточного барабана 5 активируются для подбора и удержания этого переднего конца 92.

На фиг. 1В показана ситуация, когда опорная структура переместила (М2) передаточный барабан 5 дальше ко второму положению В подбора, которое расположено перед первым положением А подбора. В этом примере второе положение В подбора расположено на транспортере 2. Передний конец 92 непрерывного отрезка первого компонента 91 шины подобран с промежуточной опоры 41 резания. После подбора переднего конца 92 с промежуточной опоры 41 резания, магниты или вакуумная система в промежуточной опоре 41 резания выключаются и промежуточная опора 41 резания опускается (Е2) в утопленное положение относительно поверхности 22 транспортера для освобождения ранее удерживаемого непрерывного отрезка первого компонента 91 шины.

Во время дальнейшего движения (М2) на фиг. 1В передаточный барабан 5 одновременно вращается (R1) в направлении намотки и его периферийная поверхность 52 имеет по существу такую же окружную скорость, что и скорость перемещения передаточного барабана от первого положения А подбора к второму положению В подбора. В результате комбинированного движения М2 и вращения R1 передаточного барабана 5, относительная скорость периферийной поверхности 52 передаточного барабана 5 при контакте с непрерывным отрезком первого компонента 91 шины равна нулю. Непрерывный отрезок первого компонента 91 шины, таким образом, может подбираться передаточным барабаном 5 и переноситься на него управляемо без существенных сдвигов, растяжения или сжатия. На фиг. 1В показана ситуация, когда часть непрерывного отрезка первого компонента 91 шины была подобрана и удерживается на периферийной поверхности 52 передаточного барабана 5.

На фиг. 1С показана ситуация, в которой передаточный барабан пришел во второе положение В подбора на транспортере 2. Магниты или вакуумная система в передней опоре 42 резания выключены и передняя опора 42 резания опущена (Е3) под поверхность 22 транспортера для освобождения ранее удерживаемого непрерывного отрезка первого компонента 91 шины. Передаточный барабан 5 зафиксирован во втором положении В подбора и не может двигаться ни вперед, ни назад относительно транспортера 2. Однако передаточный барабан 5 продолжает вращение (R1) в направлении намотки для подбора и намотки дополнительной длины непрерывного отрезка первого компонента 91 шины на свою периферийную поверхность 52. Эта дополнительная длина непрерывного отрезка первого компонента 91 шины подается с запаса 32 подающей системы 3 путем вращения бобины 31 в направлении S подачи. Вращение бобины 21 в направлении S подачи либо может управляться приводом (не показан), который включается синхронно с вращением R1 передаточного барабана 5, либо оно может быть результатом тянущего усилия, прилагаемого передаточным барабаном 5 к непрерывному отрезку первого компонента 91 шины во время вращения R1 передаточного барабана 5. Опорные ролики 21 транспортера 2 облегчают транспортировку дополнительной длины непрерывного отрезка первого компонента 91 шины от подающей системы 3 к передаточному барабану 5, а направляющие ролики 23 обеспечивают нужное выравнивание этой дополнительной длины.

Передаточный барабан 5 вращается (R1) до тех пор, пока отрезок заданной длины непрерывного отрезка первого компонента 91 шины не будет подобран и уложен на его периферийную поверхность 52. В этом примере эта заданная длина больше, чем длина между передним концом 92 и заданным положением или областью разреза, в которой должен выполняться разрез для получения заднего конца 93.

На фиг. 1D показана ситуация, в которой опоры 41-43 резания подняты (Е4, Е5, Е6) в верхние положения заподлицо с поверхностью 22 транспортера. Магниты или вакуумная система в опорах 41-43 резания вновь активированы. Передаточный барабан 5 перемещен (М3) своей опорной структурой в направлении подачи из второго положения В подбора в положение С разрезания, расположенное на конце режущей системы 4, в частности, на задней опоре 43 резания, расположенной непосредственно после промежуточной опоры 41 резания. Одновременно с движением (М3) в направлении подачи, передаточный барабан 5 вращается (R2) в противоположном окружном направлении или в направлении разматывания с по существу такой же окружной скоростью, что и скорость перемещения (М3) передаточного барабана 5 к положению С разрезания. Удерживающие элементы в периферийной поверхности 52 передаточного барабана 5 поочередно отключаются по мере движения передаточного барабана 5 через режущую систему 4 к положению С разрезания для постепенного освобождения непрерывного отрезка первого компонента 91 шины, который входит в контакт с опорами 41-42 резания.

В результате отрезок заданной длины непрерывного отрезка первого компонента 91 шины, который был подобран и удерживался на фиг. 1А-1С, частично управляемо разматывается с периферийной поверхности 52 передаточного барабана 5 и переносится на опоры 41-43 резания режущей системы 4. Затем активируются магниты или вакуумная система в опорах 41-43 резания для удержания этой размотанной части на режущей системе 4. И вновь, относительная скорость периферийной поверхности 52 передаточного барабана 5 относительно опор 41-43 резания при разматывании непрерывного отрезка первого компонента 91 шины равна нулю. По меньшей мере часть отрезка заданной длины первого компонента 91 шины таким образом, может быть непосредственно управляемо перенесена с передаточного барабана 5 на опоры 41, 43 резания без существенного смещения, растяжения или сжатия.

Отрезок заданной длины непрерывного отрезка первого компонента 91 шины разматывается до тех пор, пока заданное положение, или область разрезания для создания заднего конца 93, не будет расположено непосредственно над промежуточной опорой 41 резания и не будет удерживаться на ней. Затем нож 44 режущей системы 4 вводится в контакт с этой областью для разрезания непрерывного отрезка первого компонента 91 шины.

На фиг. 1Е показана ситуация, когда разрез был сделан и для отрезка заданной длины первого компонента 91 шины был создан задний конец 93 перед промежуточной опорой 41 резания. Результатом является мерный отрезок первого компонента 91 шины, который частично удерживается на задней опоре 43 резания, а частично - на периферийной поверхности 52 передаточного барабана 5. В то же время был создан передний конец 92 непрерывного отрезка первого компонента 91 шины остающийся на передней опоре 42 резания. После разрезания промежуточная опора 41 резания и передняя опора 42 резания опускаются (Е7, Е8) в свои нижние положения под поверхностью 22 транспортера. Передаточный барабан 5 перемещается (М4) в направлении, противоположном направлению подачи к первому положению А подбора и одновременно вращается (R3) в первом периферийном направлении или в направлении намотки для намотки, подбора и удержания не намотанной части мерного отрезка первого компонента 91 шины до заднего конца 93 включительно.

На фиг. 1F показана ситуация, когда магниты или вакуумная система в задней опоре 43 резания выключены и задняя опора 43 резания опущена (Е9) в нижнее положение под поверхность 22 транспортера. Мерный отрезок первого компонента 91 шины, включая его передний конец 92 и задний конец 93, теперь полностью перенесен на периферийную поверхность 52 передаточного барабана 5. Передаточный барабан 5 перемещен (М5) в положение переноса рядом со сборочным барабаном 99 и, одновременно вращается в периферийном направлении, противоположном направлению вращения сборочного барабана 99 для переноса мерного отрезка первого компонента 91 шины на сборочный барабан 99 известным способом. Следует отметить, что в этом примере мерный отрезок первого компонента 91 шины перенесен на сборочный барабан 99 передним концом 92 вперед. При желании первым можно переносить задний конец 93, что требует вращения передаточного барабана 5 и сборочного барабана 99 в противоположном направлении. Такой реверсивный перенос желателен, когда, например, сборка компонентов, уже находящаяся на сборочном барабане 99 не полностью плоская и задний конец 93 более вероятно войдет в контакт с неровным компонентом шины раньше, чем передний конец 92. Реверсивный перенос в таком случае сокращает время или длину на которых положением первого компонента 91 шины не определено.

На фиг. 2A-2F показаны шесть дополнительных этапов способа подбора и укладки компонентов 9 шины с помощью вышеописанного шиносборочного узла 1. В частности, этапы, показанные на фиг. 2A-2F относятся к подбору и укладке второго компонента 94 на линии 12 изготовления второго компонента шины шиносборочного узла 1. Эти шесть дополнительных этапов следуют после пяти этапов, показанных на фиг. 1А-1Е. Этап, показанный на фиг. 1F, заменяется этапом, показанным на фиг. 2F, являющимся последним этапом способа.

Следует отметить, что этапы способа подбора и укладки второго компонента 94 шины на линии 12 изготовления второго компонента шины шиносборочного узла 1 по существу аналогичны этапам, показанным на фиг. 1А-1F. Перемещения и вращение на фиг. 2А-2F аналогичны показанным на фиг. 1А-1F, и обозначены теми же стрелками и позициями. Эти этапы кратко описываются ниже.

Для прихода в ситуацию, показанную на фиг. 2А, передаточный барабан 5 с мерным отрезком первого компонента 91 шины по фиг. 1Е, который удерживается на его периферийной поверхности 52, перемещается от линии 11 изготовления первого компонента шины к линии 12 изготовления второго компонента шины. На линии 12 изготовления второго компонента шины непрерывный отрезок второго компонента 94 шины с передним концом 95, сформированным на предыдущем цикле способа, уже имеется, так же, как и непрерывный отрезок первого компонента 91 шины на фиг. 1А.

На фиг. 2А показана ситуация, аналогичная ситуации на фиг. 1А, однако, с мерным отрезком первого компонента 91 шины, который уже уложен и удерживается на периферийной поверхности 52 передаточного барабана 5. Вращением (R1) передаточного барабана 5 управляют так, чтобы передний конец 92 мерного отрезка первого компонента 91 шины при контакте передаточного барабана 5 с передним концом 95 второго компонента шины, проходил за передний конец 95 второго компонента 94 шины в направлении U, противоположном направлению подачи. Предпочтительно, расстояние, на которое передний конец 92 первого компонента 91 шины заходит за передний конец 95 второго компонента 4 шины равно или превышает расстояние, на котором первый компонент 91 шины был разрезан на переднем конце 92.

Затем выполняются этапы, показанные на фиг. 2В-2Е, на которых подбирают, удерживают, частично разматывают, и отрезают от непрерывного отрезка второго компонента 94 шины мерный отрезок второго компонента 94 шины, имеющий передний конец 95 и задний конец 96. Задний конец 96 мерного отрезка второго компонента 94 шины проходит в направлении D подачи за задний конец 93 мерного отрезка первого компонента 91 шины на такое же расстояние, на которое передний конец 92 первого компонента шины проходит на передний конец 95 второго компонента 94 шины. Таким образом, мерный отрезок первого компонента 91 шины сдвинут относительно мерного отрезка второго компонента 94 шины во втором окружном направлении или в направлении разматывания передаточного барабана 5.

В результате этапов, показанных на фиг. 1А-1Е и фиг. 2А-2Е, мерный отрезок первого компонента 91 шины и мерный отрезок второго компонента 94 шины подобраны и удерживаются на периферийной поверхности 52 передаточного барабана для образования ламината, в котором второй компонент 94 шины находится в радиально внешнем положении относительно первого компонента 91 шины. Таким же образом далее можно подобрать третий и последующие компоненты шины для образования еще более сложного ламината.

На фиг. 2F показана ситуация, аналогичная показанной на фиг. 1F, однако при которой одновременно переносятся два компонента 91, 94 шины, а не один. В частности, следует отметить, что во время переноса ламината из компонентов 91, 94 шины на сборочный барабан 99, радиально внешний на передаточном барабане 5 второй компонент 94 шины переносится как радиально внутренний на сборочном барабане 99 слой, а радиально внутренний на передаточном барабане 5 первый компонент 91 шины переносится как радиально внешний на сборочном барабане 99 слой.

Вышеописанный способ особенно подходит для производства текстильных или нейлоновых бортовых лент. Бортовые ленты обычно изготавливают на конвейере и, затем, переносят на сборочный барабан. В способе по настоящему изобретению бортовые ленты можно предварительно подсобирать на передаточном барабане 5 и одновременно укладывать на сборочный барабан 99.

Факультативно, шиносборочный узел 1 имеет датчик 101 выравнивания, расположенный на участке переноса компонентов 9 шины между передаточным барабаном 5 и сборочным барабаном 99 для обнаружения смещения компонентов 9 шины и для посылки корректирующих сигналов на опорную структуру передаточного барабана 5. Опорная структура и установленный на ней передаточный барабан 5 выполнены с возможностью перемещения относительно сборочного барабана 99 в ответ на корректирующие сигналы для устранения смещения во время переноса.

Следует понимать, что вышеприведенное описание предназначено для иллюстрации работы предпочтительных вариантов и не ограничивает объем изобретения. Из вышеприведенного описания специалистам понятны многочисленные изменения, которые не выходят за пределы изобретательской идеи и объема защиты изобретения.

В кратком изложении, изобретение относится к способу подбора и укладки компонентов шины, содержащий этапы, на которых подбирают подаваемый первый компонент шины передаточным барабаном, вращают передаточный барабан в первом направлении для наматывания отрезка заданной длины непрерывного отрезка первого компонента шины, вращают передаточный барабан в противоположном втором направлении, одновременно перемещая передаточный барабан в положение разрезания, при этом часть отрезка заданной длины первого компонента шины разматывается с передаточного барабана, разрезают не намотанную часть, тем самым получая мерный отрезок первого компонента шины, и вращают передаточный барабан вновь в первом направлении для намотки не намотанной части мерного отрезка первого компонента шины вплоть до заднего конца.

Реферат

Изобретение относится к способу подбора и укладки компонентов шины, содержащему этапы, на которых подбирают подаваемый первый компонент (91) шины передаточным барабаном (5), вращают передаточный барабан в первом окружном направлении (R1) для наматывания отрезка заданной длины непрерывного отрезка первого компонента шины, вращают передаточный барабан в противоположном окружном направлении (R2), одновременно перемещая передаточный барабан (5) в направлении подачи, при этом часть отрезка заданной длины первого компонента шины разматывается с передаточного барабана, разрезают размотанную часть, тем самым получая мерный отрезок первого компонента шины, и вращают передаточный барабан вновь в первом направлении (R1) для наматывания размотанной части мерного отрезка первого компонента шины вплоть до заднего конца. Изобретение обеспечивает предотвращение смещения положения компонентов шины во время подбора и укладки. 24 з.п. ф-лы, 13 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для захвата, перемещения и укладывания лент или полос гибкого материала

Устройство для центрирования движущегося полосового материала

Комментарии