Способ и устройство для подачи множества протекторных браслетов в процессе сборки шин для колес транспортных средств - RU2657908C2

Код документа: RU2657908C2

Чертежи

Описание

Настоящее изобретение относится к способу и устройству для подачи множества браслетов шин в процессе сборки шин для колес транспортных средств.

Способ и устройство настоящего изобретения предпочтительно используются для сборки шин для колес четырехколесных большегрузных транспортных средств (таких как грузовые автомобили, автомобильные тягачи, тракторы, сельскохозяйственные грузовые автомобили, автобусы, трейлеры и другие транспортные средства данного типа). Такие транспортные средства, в частности, относятся к категориям М2-М3, N2-N3 и О2-О4, указанным в «Сводной резолюции о конструкции транспортных средств» (Consolidate Resolution of the Construction of Vehicles (R.E.3) (1997), приложение 7, страницы 52-59, «Классификация и определение транспортных средств с механическим приводом и трейлеров».

В дальнейшем термин «эластомерные материалы» используется для обозначения композиции, содержащей по меньшей мере один эластомерный полимер и по меньшей мере один армирующий наполнитель. Предпочтительно, такая композиция содержит также добавки, такие как, например, сшивающий агент и/или пластификатор. Благодаря наличию сшивающего агента, такой материал может быть подвергнут сшиванию посредством нагревания, чтобы получить готовое изделие.

Термины «радиальный» и «аксиальный» и выражения «радиально внутренний/внешний» и «аксиально внутренний/внешний» используются со ссылкой на радиальное направление и аксиальное направление формующей опоры, используемой для сборки одного или нескольких элементов шины. В то же время термины «окружной» и «в окружном направлении» используются со ссылкой на кольцевое удлинение вышеупомянутой формующей опоры.

Термин «боковая» протекторного браслета обозначает поверхность, которая находится в радиально внутреннем положении, когда сам протекторный браслет наматывают на формующий барабан.

Шина для колес транспортных средств обычно содержит каркасную конструкцию, содержащую по меньшей мере один каркасный слой, образованный из усиливающих кордов, встроенных в матрицу эластомерного материала. Упомянутый каркасный слой содержит концевые края, соответственно связанные с кольцевыми фиксирующими конструкциями. Последние расположены в участках шины, обычно называемых «бортами», и каждая и них обычно образована посредством по существу круговой кольцеобразной вставки, на которую наложена по меньшей мере одна заполняющая вставка, в радиально внешнем положении от нее. Такие кольцеобразные вставки обычно называются «сердечниками борта шины», и они выполняют функцию удерживания шины, прочно прикрепленной к фиксирующему гнезду, специально предусмотренному на ободе колеса, таким образом предотвращая выпадение радиально внутреннего концевого края шины из такого гнезда во время эксплуатации.

На бортах могут быть предусмотрены специальные усиливающие конструкции, предназначенные для улучшения передачи крутящего момента на шину.

Коронную конструкцию присоединяют в радиально внешнем положении относительно каркасного слоя, причем коронная конструкция содержит брекерную конструкцию и, в радиально внешнем положении относительно брекерной конструкции, протекторный браслет.

Брекерная конструкция содержит один или несколько брекерных слоев, расположенных радиально один поверх другого и содержащих текстильные или металлические усиливающие корды с перекрестной ориентацией и/или ориентацией, по существу параллельной направлению окружного удлинения шины.

Между каркасной конструкцией и брекерной конструкцией может быть предусмотрен слой эластомерного материала, называемый «подбрекером», который предназначен для того, чтобы сделать радиально внешнюю поверхность каркасной конструкции как можно более гладкой для последующего наложения брекерной конструкции.

Протекторный браслет также выполнен из эластомерного материала.

Между протекторным браслетом и брекерной конструкцией может быть предусмотрен так называемый «подслой», выполненный из эластомерного материала, причем подслой обладает свойствами, пригодными для обеспечения прочного соединения протекторного браслета с брекерной конструкцией.

На боковые поверхности каркасной конструкции, каждая из которых проходит от одного из боковых краев протекторного браслета до соответствующей кольцевой фиксирующей конструкции для бортов, наложены соответствующие боковые стенки из эластомерного материала.

С конкретной ссылкой на протекторный браслет, после того как он изготовлен, его обычно хранят вместе с множеством других протекторных браслетов в соответствующем устройстве хранения, из которого его позднее захватывают, чтобы накладывать на формующую опору.

В публикации ЕР 0448407 описан способ изготовления шин разных размеров, в котором элементы шины, включающие протекторные браслеты, размещают на трех отдельных устройствах для сбора и подачи. Селективный механизм каждый раз выбирает одно из вышеупомянутых устройств для сбора и подачи, чтобы обеспечить подачу соответствующих элементов к сборочному барабану.

В патенте США № 5725703 описан способ наложения заданного куска протекторной ленты на сборочный барабан для брекера. Части протекторных лент отрезают от непрерывной протекторной ленты и собирают в устройстве сбора, из которого их затем подают к сборочному барабану вдоль направления подачи, соединяя заднюю часть одной ленты с передней частью следующей ленты, тем самым образуя фактически непрерывный протекторный браслет, который отрезают до требуемой длины в соответствии с длиной окружности сборочного барабана.

В публикации WO 98/31621 описаны устройство и способ для извлечения невулкализированного протекторного браслета из устройства для сбора. Протекторный браслет захватывают посредством балки, содержащей множество чашечных присосок. Каждая чашечная присоска может снабжаться селективно для создания вакуума в зависимости от длины протекторного браслета. После того как чашечные присоски захватили протекторный браслет, браслет поднимают из устройства для сбора, поворачивают на 180° и размещают на роликовом конвейере.

Автор данного изобретения заметил, что для обеспечения прочного соединения между протекторным браслетом и брекерной конструкцией необходимо сохранять и сберегать адгезионную способность боковой поверхности протекторного браслета, предназначенной для соединения с брекерной конструкцией. С этой целью, на вышеупомянутую боковую поверхность посредством адгезии наносят вспомогательную ткань. Такая вспомогательная ткань должна быть удалена перед нанесением протекторного браслета на формующую опору.

Было замечено, что вследствие прочного сцепления вспомогательной ткани с протекторным браслетом, ручные операции удаления вспомогательной ткани требуют большого физического усилия от работника, выполняющего заданную задачу. Такой работник также должен прикладывать одинаково большое физическое усилие, чтобы захватывать протекторный браслет из устройства хранения и переносить его на подающее устройство для подачи его к формующей опоре. При этом необходимо учитывать, что протекторные браслеты для большегрузных транспортных средств могут весить более 35 кг и иметь длину более 3,5 м.

Также было замечено, что физическая нагрузка, которой подвергается работник, дополнительно увеличивается за счет высокой скорости и частоты, с которой должны выполняться упомянутые операции удаления вспомогательной ткани с протекторного браслета и переноса протекторного браслета к упомянутому подающему устройству. Это обусловлено постоянной необходимостью сокращения рабочих циклов, чтобы увеличивать производительность.

В результате было установлено, что при продолжительности рабочих циклов порядка, например, нескольких минут, упомянутые операции удаления вспомогательной ткани с протекторного браслета и переноса протекторного браслета к подающему устройству, к тому же являющиеся очень утомительными для работника, фактически целиком занимают все время работника, тем самым мешая ему выполнять другие операции, такие как, например, подготовка других материалов для изготовления других протекторных браслетов или для сборки других элементов шины.

Был сделан вывод, что можно значительно уменьшить рабочую нагрузку работника и в то же время поддерживать очень короткие рабочие циклы, обеспечивая выполнение операций удаления вспомогательной ткани и переноса протекторного браслета на подающее устройство практически полностью автоматически, т.е. с минимальным вмешательством, как в плане физического усилия, так и в плане времени, работника.

Был сделан вывод, что практически полная автоматизация вышеупомянутых операций позволяет сконцентрировать в одном производственном этапе выполнение таких операций для множества протекторных браслетов, таким образом предоставляя работнику период «свободного времени», который является достаточно длительным, чтобы позволять ему переключаться на другие операции.

При этом было установлено, что концентрация в одном производственном этапе операций удаления вспомогательной ткани и переноса протекторного браслета на подающее устройство неизбежно потребует размещения, позади по ходу от участка, на котором осуществляется удаление вспомогательной ткани, вспомогательного накопительного устройства для сбора всех протекторных браслетов без вспомогательной ткани. Такое вспомогательное накопительное устройство должно быть способно собирать все протекторные браслеты, с которых удалена вспомогательная ткань, чтобы затем перемещать их в отдельности и группами к формующей опоре.

Однако наличие упомянутого вспомогательного накопительного устройства неизбежно вызывает увеличение площади, занимаемой сборочным устройством, с последующими проблемами размещения и стоимости производства.

Поэтому есть необходимость уменьшить до минимума производственную площадь, занимаемую упомянутым вспомогательным накопительным устройством, в то же время обеспечивая удобство доступа для работника, без такого уменьшения в объеме, включающего соответствующее ограничение в количестве протекторных браслетов, которое такое вспомогательное накопительное устройство способно собирать в вышеупомянутом одном производственном этапе.

В итоге было обнаружено, что можно удовлетворить упомянутое требование малого размера без всякого ограничения количества протекторных браслетов и в плане удобства доступа, изготавливая вспомогательное накопительное устройство, содержащее множество расположенных рядом вспомогательных конвейерных лент, выполненных с возможностью перемещения вдоль вертикального направления. Таким образом, наличие множества расположенных рядом вспомогательных конвейерных лент позволяет, при такой же площади в плане, собирать множество протекторных браслетов. Вертикальное перемещение лент также позволяет подводить каждую ленту на высоту, на которой она легко доступна для работника. Использование лент также позволяет автоматически перемещать отдельные протекторные браслеты к формующей опоре, соответственно без необходимости вмешательства работника. В результате можно уменьшить рабочую нагрузку работника и позволить ему переключаться на другие операции, не нарушая очень короткие рабочие циклы и без чрезмерного ухудшения с точки зрения занимаемой площади и размещения.

Таким образом, настоящее изобретение относится, в своем первом аспекте, к способу подачи множества протекторных браслетов в процессе сборки шин для колес транспортных средств.

Предпочтительно, множество протекторных браслетов размещены на разных высотах, причем каждый протекторный браслет содержит, на своей боковой поверхности, вспомогательную ткань.

Предпочтительно, первая вспомогательная конвейерная лента вспомогательного накопительного устройства расположена на первой высоте, соответствующей высоте первого протекторного браслета упомянутого множества протекторных браслетов.

Предпочтительно, упомянутое вспомогательное накопительное устройство содержит множество расположенных рядом вспомогательных конвейерных лент.

Предпочтительно, упомянутая вспомогательная ткань удаляется с упомянутого первого протекторного браслета, когда упомянутый первый протекторный браслет переносится на упомянутую первую вспомогательную конвейерную ленту.

Предпочтительно, по меньшей мере одна вторая вспомогательная конвейерная лента упомянутого вспомогательного накопительного устройства расположена на по меньшей мере одной второй высоте, соответствующей высоте по меньшей мере одного второго протекторного браслета упомянутого множества протекторных браслетов.

Предпочтительно, вспомогательная ткань удаляется с упомянутого по меньшей мере одного второго протекторного браслета, когда упомянутый по меньшей мере один второй протекторный браслет переносится на упомянутую по меньшей мере одну вторую вспомогательную конвейерную ленту.

Предпочтительно, первый протекторный браслет и упомянутый по меньшей мере один второй протекторный браслет перемещаются поочередно с упомянутой первой вспомогательной конвейерной ленты и с упомянутой по меньшей мере одной второй вспомогательной конвейерной ленты, соответственно, к формующей опоре.

Таким образом, можно удалять вспомогательную ткань с множества протекторных браслетов и перемещать такие протекторные браслеты к формующей опоре в течение очень коротких циклов рабочих циклов и без всякого физического усилия со стороны работника, кроме того, предоставляя работнику «свободное время», чтобы переключаться на другие операции. И все это без чрезмерного ухудшения с точки зрения занимаемой площади и размещения.

Во втором своем аспекте, изобретение относится к устройству для подачи множества протекторных браслетов в процессе сборки шин для колес транспортных средств.

Предпочтительно, упомянутое устройство содержит устройство хранения для хранения множества протекторных браслетов на разных высотах, причем каждый протекторный браслет содержит, на своей боковой поверхности, вспомогательную ткань.

Предпочтительно, упомянутое устройство содержит отделительное устройство для отделения упомянутой вспомогательной ткани от каждого из протекторных браслетов.

Предпочтительно, упомянутое устройство содержит вспомогательное накопительное устройство для сбора каждого из упомянутого множества протекторных браслетов на соответствующей вспомогательной конвейерной ленте.

Предпочтительно, упомянутое вспомогательное накопительное устройство содержит множество расположенных рядом вспомогательных конвейерных лент и выполнено с возможностью управления для размещения каждой из упомянутых расположенных рядом конвейерных лент на соответствующей высоте, зависящей от высоты соответствующего протекторного браслета упомянутого множества протекторных браслетов.

Предпочтительно, упомянутое устройство содержит подающее устройство для подачи каждого из упомянутых протекторных браслетов к формующей опоре.

Такое устройство позволяет достигать вышеупомянутых технических эффектов.

Настоящее изобретение, в по меньшей мере одном из вышеупомянутых аспектов, может иметь по меньшей мере одну из перечисленных ниже предпочтительных характеристик, воспринимаемых в отдельности или в сочетании.

Предпочтительно, размещение упомянутой первой вспомогательной конвейерной ленты включает:

- размещение на первой высоте рабочей плоскости отделительного устройства для отделения вспомогательной ткани;

- размещение первой вспомогательной конвейерной ленты на высоте, по существу равной упомянутой первой высоте.

Более предпочтительно, удаление вспомогательной ткани с первого протекторного браслета включает:

- отсоединение вспомогательной ткани от свободного концевого участка верхней части первого протекторного браслета для образования отсоединенного концевого края вспомогательной ткани;

- перемещение верхней части на рабочую плоскость;

- завершение отсоединения вспомогательной ткани от первого протекторного браслета, когда первый протекторный браслет переносится с упомянутой рабочей плоскости на первую вспомогательную конвейерную ленту.

Таким образом, ручное вмешательство работника крайне ограничено и состоит только в удалении вспомогательной ткани с ограниченной части протекторного браслета и в перемещении верхней части с протекторного браслета на рабочую плоскость. Таким образом, работник, помимо уменьшения его физической нагрузки, может предпочтительно переключаться на другие операции.

В предпочтительных вариантах осуществления, завершение отсоединения упомянутой вспомогательной ткани от первого протекторного браслета включает:

- перемещение верхней части с рабочей плоскости на первую вспомогательную конвейерную ленту за счет подтягивающего действия отсоединенного концевого края;

- перемещение первой вспомогательной конвейерной ленты;

- отсоединение вспомогательной ткани вследствие перемещения первой вспомогательной конвейерной ленты.

Предпочтительно, размещение упомянутой по меньшей мере одной второй вспомогательной конвейерной ленты включает:

- размещение упомянутой рабочей плоскости на упомянутой по меньшей мере одной второй высоте;

- размещение упомянутой по меньшей мере одной второй вспомогательной конвейерной ленты на высоте, по существу равной упомянутой по меньшей мере одной второй высоте.

Более предпочтительно, удаление упомянутой вспомогательной ткани с упомянутого по меньшей мере одного протекторного браслета включает:

- отсоединение вспомогательной ткани от свободного концевого участка верхней части упомянутого по меньшей мере одного второго протекторного браслета для образования отсоединенного концевого края упомянутой вспомогательной ткани;

- перемещение верхней части на рабочую плоскость;

- завершение отсоединения упомянутой вспомогательной ткани от упомянутого по меньшей мере одного второго протекторного браслета, когда упомянутый по меньшей мере один второй протекторный браслет перемещается с упомянутой рабочей плоскости на упомянутую по меньшей мере одну вторую вспомогательную конвейерную ленту.

Предпочтительно, работник повторяет несколько ручных операций, выполненных на первом протекторном браслете, на всех других протекторных браслетах, при этом обеспечивая возможность осуществления автоматической обработки таких других протекторных браслетов, как для первого протекторного браслета.

В предпочтительных вариантах осуществления, завершение отсоединения упомянутой вспомогательной ткани с упомянутого по меньшей мере одного второго протекторного браслета включает:

- перемещение верхней части с рабочей плоскости на упомянутую по меньшей мере одну вторую вспомогательную конвейерную ленту за счет подтягивающего действия отсоединенного концевого края;

- перемещение упомянутой по меньшей мере одной второй вспомогательной конвейерной ленты;

- отсоединение вспомогательной ленты вследствие перемещения упомянутой по меньшей мере одной второй вспомогательной конвейерной ленты.

Предпочтительно, перемещение верхней части на рабочую плоскость включает:

- размещение верхней части на упомянутой рабочей плоскости так, что свободный концевой участок выступает консольно из рабочей плоскости;

- оттягивание отсоединенного концевого края вспомогательной ткани.

Предпочтительно, перемещение поочередно первого протекторного браслета и упомянутого по меньшей мере одного второго протекторного браслета с первой вспомогательной конвейерной ленты и с упомянутой по меньшей мере одной второй вспомогательной конвейерной ленты, соответственно, к формующей опоре включает:

- перемещение поочередно первого протекторного браслета и упомянутого по меньшей мере одного второго протекторного браслета на по меньшей мере одну подающую конвейерную ленту;

- перемещение поочередно упомянутого по меньшей мере одного первого протекторного браслета и упомянутого по меньшей мере одного второго протекторного браслета с упомянутой по меньшей мере одной подающей конвейерной ленты на формующую опору.

Предпочтительно, упомянутая по меньшей мере одна подающая конвейерная лента, на начальном этапе упомянутого способа и в дополнение к вышеупомянутым вспомогательным конвейерным лентам, может выступать в качестве дополнительного накопительного элемента соответствующего протекторного браслета, таким образом обеспечивая возможность сбора большего количества протекторных браслетов без вспомогательной ткани, с очевидными преимуществами в плане экономической эффективности процесса.

Более предпочтительно, перемещение поочередно упомянутого первого протекторного браслета и упомянутого по меньшей мере одного второго протекторного браслета на упомянутую по меньшей мере одну подающую конвейерную ленту включает:

- перемещение поочередно упомянутого первого протекторного браслета на первую подающую конвейерную ленту;

- перемещение первого протекторного браслета с упомянутой первой подающей конвейерной ленты на по меньшей мере одну вторую подающую конвейерную ленту, расположенную между первой подающей конвейерной лентой и формующей опорой;

- перемещение упомянутого по меньшей мере одного второго протекторного браслета на первую подающую конвейерную ленту.

Было установлено, что наличие двух подающих конвейерных лент позволяет достигать оптимального компромисса между упомянутыми преимуществами в плане экономической эффективности процесса и размеров в плане упомянутого устройства.

Предпочтительно, перемещение упомянутого по меньшей мере одного второго протекторного браслета на упомянутую первую подающую конвейерную ленту осуществляется по меньшей мере частично одновременно с перемещением первого протекторного браслета с первой подающей конвейерной ленты на упомянутую по меньшей мере одну вторую конвейерную ленту.

Предпочтительно, перемещение упомянутого по меньшей мере одного второго протекторного браслета на упомянутую по меньшей мере одну вторую подающую конвейерную ленту осуществляется по меньшей мере частично одновременно с перемещением упомянутого первого протекторного браслета с упомянутой по меньшей мере одной второй подающей конвейерной ленты на формующую опору.

Таким образом, при желании можно временнообъединять по меньшей мере часть вышеописанных операций, чтобы получить предпочтительное уменьшение рабочего цикла.

Предпочтительно, перед перемещением поочередно упомянутого первого протекторного браслета и упомянутого по меньшей мере одного второго протекторного браслета с упомянутой по меньшей мере одной подающей конвейерной ленты на формующую опору, первая вспомогательная конвейерная лента и упомянутая по меньшей мере одна вторая вспомогательная конвейерная лента соответственно подводятся до заданной высоты. Такая высота предпочтительно заранее определяется в зависимости от высоты, на которой расположена упомянутая по меньшей мере одна подающая конвейерная лента.

Предпочтительно, каждая из вспомогательных конвейерных лент по существу параллельна другим вспомогательным конвейерным лентам.

Предпочтительно, каждая из вспомогательных конвейерных лент выполнена с возможностью перемещения вверх/вниз относительно углубления пола, совместно с другими вспомогательными конвейерными лентами. Таким образом, упомянутое перемещение вверх/вниз всех вспомогательных конвейерных лент может осуществляться посредством одного электропривода.

Предпочтительно, каждая из вспомогательных конвейерных лент выполнена с возможностью перемещения вдоль продольного направления независимо от других вспомогательных конвейерных лент. Таким образом, обеспечивается максимальная гибкость управления отдельными вспомогательными конвейерными лентами, которая обеспечивает предпочтительную оптимизацию времени.

В предпочтительных вариантах его осуществления, вспомогательное накопительное устройство содержит множество расположенных рядом прижимных роликов, причем каждый прижимной ролик множества прижимных роликов функционально связан с соответствующей вспомогательной конвейерной лентой. Такие ролики позволяют удерживать протекторный браслет на соответствующей вспомогательной конвейерной ленте, таким образом облегчая продвижение протекторного браслета вследствие перемещения вспомогательной конвейерной ленты.

Предпочтительно, отделительное устройство может быть выполнено с возможностью управления для размещения его рабочей плоскости на множестве разных высот, зависящих от высоты каждого протекторного браслета множества протекторных браслетов.

Более предпочтительно, вспомогательное накопительное устройство может быть выполнено с возможностью управления для размещения каждой из вспомогательных конвейерных лент на соответствующей высоте, зависящей от высоты рабочей плоскости.

Таким образом, перемещение вверх/вниз вспомогательных конвейерных лент осуществляется автоматически, как только работник размещает вышеупомянутую рабочую плоскость на протекторном браслете, подлежащем обработке.

Предпочтительно, упомянутое отделительное устройство содержит оттягивающее устройство для оттягивания отсоединенного концевого края вспомогательной ткани.

Более предпочтительно, оттягивающее устройство прочно соединено с рабочей плоскостью.

Еще боле предпочтительно, оттягивающее устройство содержит:

- пару роликов;

- элемент для управления вращением по меньшей мере одного ролика упомянутой пары роликов;

- промежуточный ролик, выполненный с возможностью перемещения по команде между рабочим положением, в котором упомянутый промежуточный ролик находится в положении, ближайшем к упомянутой паре роликов, и взаимодействует с упомянутой парой роликов для оттягивания упомянутого отсоединенного концевого края, и исходным положением, в котором упомянутый промежуточный ролик находится в положении, удаленном от упомянутой пары роликов.

Предпочтительно, предусмотрено использование направляющего и центрирующего устройства для направления и центрирования упомянутых протекторных браслетов, причем упомянутое направляющее и центрирующее устройство функционально расположено между упомянутым вспомогательным накопительным устройством и упомянутым подающим устройством.

В предпочтительных вариантах осуществления, упомянутое подающее устройство содержит первую подающую конвейерную ленту в положении, ближайшем к упомянутому вспомогательному накопительному устройству, и по меньшей мере одну вторую подающую конвейерную ленту, расположенную позади по ходу от упомянутой первой подающей конвейерной ленты относительно упомянутого вспомогательного накопительного устройства.

Предпочтительно, первая подающая конвейерная лента и по меньшей мере одна вторая подающая конвейерная лента выполнены с возможностью перемещения вдоль продольного направления независимо друг от друга. Это обеспечивает большую гибкость управления и предпочтительную оптимизацию времени.

Дополнительные характеристики и преимущества настоящего изобретения станут более понятными из приведенного ниже подробного описания предпочтительных вариантов его осуществления, выполненного со ссылкой на прилагаемые чертежи, на которых:

Фиг.1 - схематичный вид сбоку примерного варианта осуществления устройства для подачи множества протекторных браслетов в процессе сборки шин для колес транспортных средств, в соответствии с настоящим изобретением, причем упомянутое устройство показано в его рабочей конфигурации;

Фиг.2 - схематичный увеличенный вид детали устройства, показанного на фиг.1, в вышеупомянутой рабочей конфигурации;

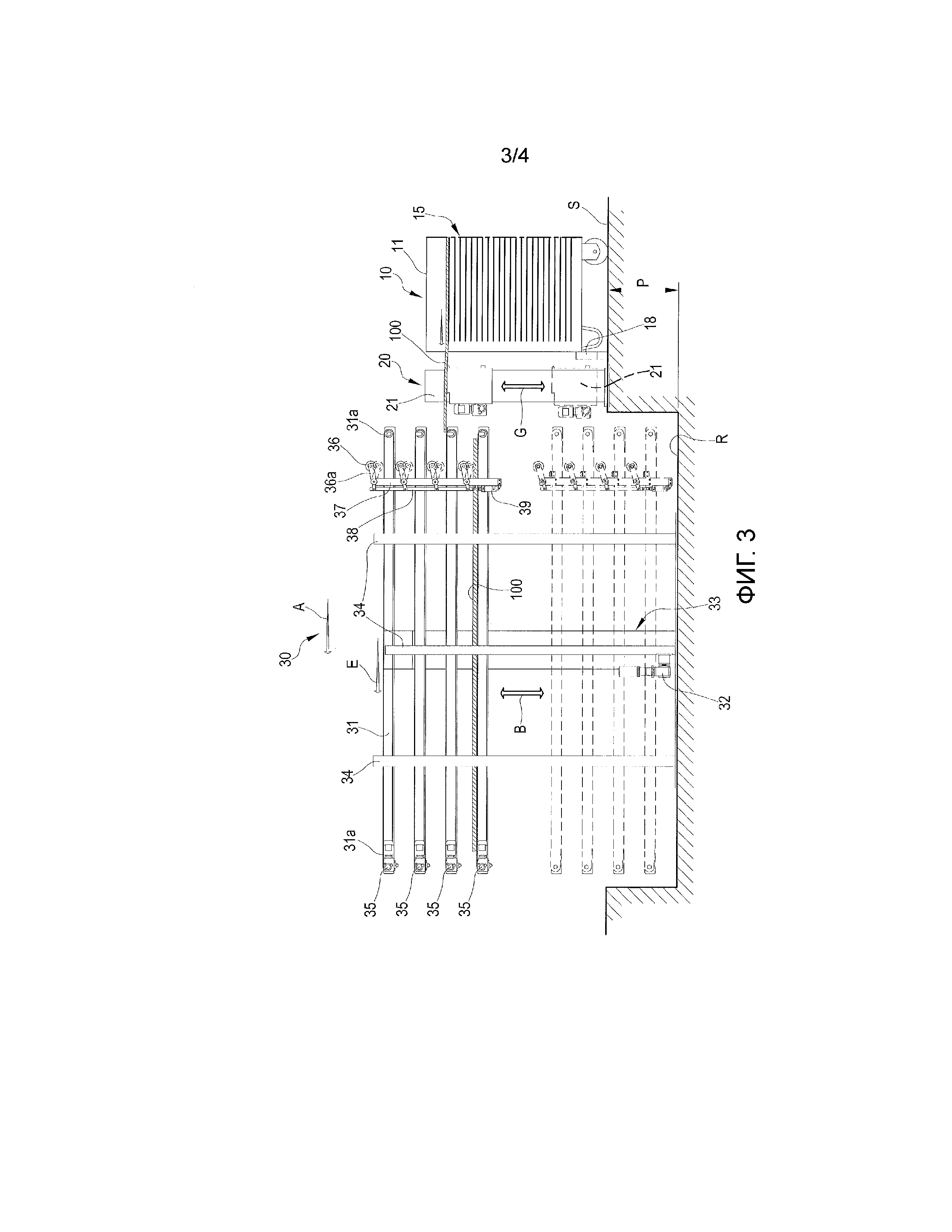

Фиг.3 - схематичный и увеличенный вид сбоку первого участка устройства, показанного на фиг.1, в вышеупомянутой рабочей конфигурации; и

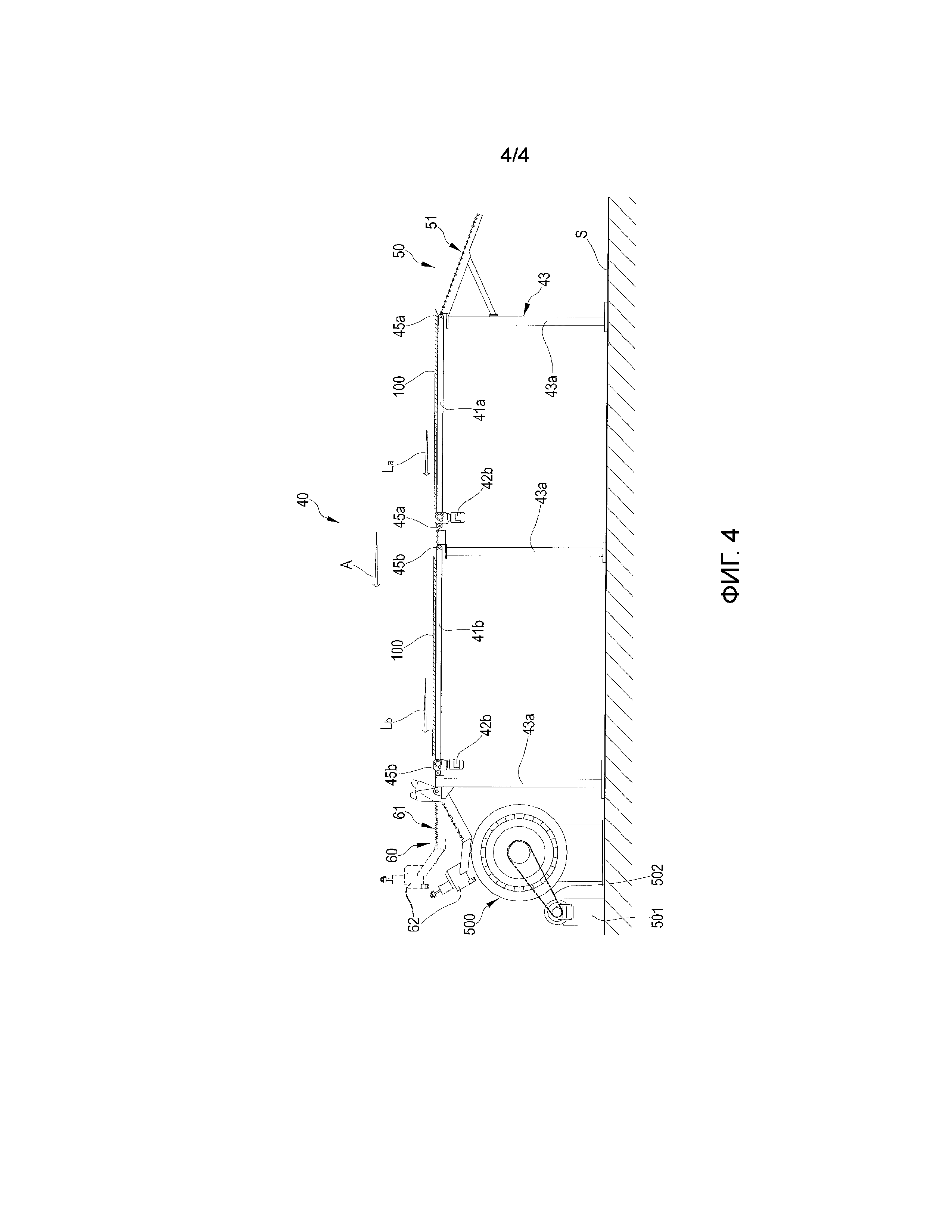

Фиг.4 - схематичный и увеличенный вид второго участка устройства, показанного на фиг.1, в другой рабочей конфигурации.

На фиг.1 ссылочная позиция 1 используется для обозначения в целом примерного варианта осуществления устройства в соответствии с настоящим изобретением. Устройство 1 используется для подачи множества протекторных браслетов, обозначенных ссылочной позицией 100, к формующей опоре, обозначенной ссылочной позицией 500, в процессе сборки шин для колес транспортных средств.

Предпочтительно (но не исключительно), вышеупомянутые шины предназначены для установки на колесах большегрузных транспортных средств, которые указаны в начале данного описания.

На фиг.1-4 направление подачи протекторных браслетов 100 к формующей опоре 500 обозначено стрелкой А.

Для упрощения изображения, на фиг.1 ссылочной позицией 100 обозначены только некоторые из показанных протекторных браслетов.

Формующая опора 500, предпочтительно, представляет собой по существу цилиндрический барабан. Как подробно показано на фиг.4, формующая опора 500 выполнена с возможностью приведения во вращение посредством соответствующего двигательного узла 501 через соответствующий элемент 502 передачи движения. В конкретном примере, показанном в данном документе, используемый элемент 502 передачи движения представляет собой ремень.

Протекторные браслеты 100, предпочтительно, изготовлены посредством процесса экструзии компаунда, изготовленного из эластомерного материала.

В конкретном примере, в котором шина предназначена для установки на колесе большегрузного транспортного средства, каждый протекторный браслет 100, предпочтительно, имеет следующие размеры:

- длину в пределах от примерно 1,5 м до примерно 5 м, предпочтительно от примерно 2 м до примерно 4 м, более предпочтительно от примерно 2,5 м до примерно 3,5 м;

- ширину в пределах от примерно 100 мм до примерно 500 мм, предпочтительно от примерно 130 мм до примерно 350 мм.

Каждый протекторный браслет 100 также имеет вес в пределах от примерно 15 кг до примерно 40 кг, предпочтительно от примерно 20 кг до примерно 35 кг.

Вспомогательная ткань 100а, показанная только на фиг.2 жирной линией, закреплена посредством адгезии на боковой поверхности каждого протекторного браслета 100 (соответствующей радиально внутренней поверхности протекторного браслета 100, когда он расположен на формующей опоре 500). Такая вспомогательная ткань 100а, предпочтительно, выполнена из пластмассы, более предпочтительно, политена или полиэтилена. Она используется для того, чтобы сохранять и оберегать адгезионную способность вышеупомянутой боковой поверхности, причем такая адгезионная способность необходима для получения в дальнейшем прочного сцепления протекторного браслета 100 с брекерной конструкцией изготавливаемой шины.

Со ссылкой на фиг.1 и 3, устройство 1 содержит устройство 10 хранения вышеупомянутых протекторных браслетов 100, причем каждый протекторный браслет 100 снабжен соответствующей вспомогательной тканью 100а.

Устройство 10 хранения, в частности, содержит тележку 11, выполненную с возможностью перемещения на полу S. Тележка 11 содержит множество полок 15, расположенных на разных высотах относительно пола S. Каждая полка 15 приспособлена для размещения соответствующего протекторного браслета 100.

Для упрощения изображения, ссылочной позицией 15 показаны только некоторые из упомянутых полок. На фиг.1 каждая полка 15 содержит размещенный на ней протекторный браслет 100, хотя на фиг.3 для упрощения изображения из всех протекторных браслетов показан только протекторный браслет 100 на самой верхней полке 15.

Как показано на фиг.1, каждая полка 15 поворотно прикреплена к тележке 11 на соответствующей петле (не показанной), приспособленной для обеспечения поворачивания полки 15 наподобие книги.

Каждая полка 15 занимает открытое положение после того, как поддерживаемый на ней протекторный браслет 100 захвачен, чтобы затем обеспечить возможность захвата протекторного браслета 100, размещенного на полке 15, расположенной непосредственно под ней.

Также со ссылкой на фиг.1-3, позади по ходу от устройства 10 хранения, со ссылкой на направление А подачи, устройство 1 содержит отделительное устройство 20 для отделения вспомогательной ткани 100а от каждого протекторного браслета 100, захватываемого из устройства 10 хранения.

Отделительное устройство 20 содержит подвижный элемент 21, лучше показанный на фиг.2. Такой подвижный элемент выполнен с возможностью перемещения вдоль вертикального направления по команде двигательного узла 22.

Вертикальное перемещение подвижного элемента 21 показано на фиг.1-3 двойной стрелкой G. На фиг.1 и 3 пунктирной линией показан также подвижный элемент 21 в другом его рабочем положении.

Как показано на фиг.2, рабочая плоскость 23 образована на верхней поверхности подвижного элемента 21. Рабочая плоскость 23 приспособлена для размещения каждого протекторного браслета 100, захватываемого из устройства 10 хранения, во время операций удаления вспомогательной ткани 100а.

По команде, передаваемой двигательным узлом 22, рабочая плоскость 23 может быть расположена на множестве разных высот, причем такие высоты выбираются в зависимости от высоты протекторного браслета 100, который желательно захватить из устройства 10 хранения.

На подвижном элементе 21 установлено оттягивающее устройство 24 вспомогательной ткани 100а. Оттягивающее устройство 24 соответственно выполнено с возможностью перемещения вдоль вертикального направления вместе с рабочей плоскостью 23.

В примерном варианте осуществления, показанном в данном документе, оттягивающее устройство 24 содержит пару роликов 25а, 25b, оба установленные в фиксированном положении на подвижном элементе 21. По меньшей мере один из вышеупомянутых роликов 25а, 25b представляет собой ролик с электроприводом. Оттягивающее устройство 24 дополнительно содержит свободно вращающийся промежуточный ролик 25с. Промежуточный ролик 25с выполнен с возможностью перемещения между рабочим положением, в котором он находится в положении, ближайшем к роликам 25а, 25b (такое положение показано пунктирной линией на фиг.2), и исходным положением, в котором он находится, в положении, удаленном от роликов 25а, 25b (такое положение показано сплошной линией на фиг.2). В своем рабочем положении промежуточный ролик 25с по меньшей мере частично расположен между роликами 25а и 25b в вертикальном направлении и взаимодействует с ними для оттягивания вспомогательной ткани 100а с нижней стороны протекторного браслета 100, как будет показано ниже.

Перемещение промежуточного ролика 25с между вышеупомянутым рабочим положением и исходным положением осуществляется по команде привода 26, который в примерном варианте осуществления, показанном в данном документе, представляет собой пневматический привод. Привод 26 поворотно прикреплен, в одном его конце, к подвижному элементу 21 на оси 26а, а в противоположном его конце, к концу рычага 27. Другой конец рычага 27 поворотно прикреплен к подвижному элементу 21 на оси 28. Ось 28 также поворотно прикреплена к концу другого рычага 29, прочно соединенному с рычагом 27, а противоположный конец рычага 29 соединен с промежуточным роликом 25с.

Таким образом, узел, содержащий привод 26 и рычаги 27 и 29, образует шарнирный кинематический механизм, способный перемещаться между исходной конфигурацией, показанной сплошной линией на фиг.2 и в которой промежуточный ролик 25с находится в своем исходном положении, и рабочей конфигурацией, показанной пунктирной линией на фиг.2 и в которой промежуточный ролик 25с находится в своем рабочем положении. Начиная от исходной конфигурации, активация привода 26 вызывает вращение рычага 27 вокруг оси 28. Соответственно, рычаг 29 также вращается вокруг оси 28 и перемещает промежуточный ролик 25с из исходного положения в его рабочее положение. В то же время последующая деактивация привода 26 вызывает противоположное перемещение рычагов 27 и 29 вокруг оси 28 и, соответственно, перемещение промежуточного ролика 25с из рабочего положения в его исходное положение.

Как показано на фиг.1 и 3, устройство 1 содержит, впереди по ходу от отделительного устройства 20, ограничительный элемент 18, приспособленный для определения положения, в котором должно находиться устройство 10 хранения, чтобы быть способным возобновлять операции захвата протекторных браслетов 100 и удаления вспомогательной ткани 100а.

Также со ссылкой на фиг.1 и 3, позади по ходу от отделительного устройства 20, со ссылкой на направление А подачи, устройство 1 содержит вспомогательное накопительное устройство 30 для сбора протекторных браслетов 100, захваченных из устройства 10 хранения и с которых удалена вспомогательная ткань 100а.

Вспомогательное устройство 30, предпочтительно, размещается в углублении R пола S, имеющем заданную глубину Р. Такое вспомогательное устройство 30 содержит множество расположенных рядом вспомогательных конвейерных лент 31 (в показанном примере четыре конвейерные ленты 31), которые выполнены с возможностью перемещения совместно друг с другом вдоль вертикального направления по команде соответствующего двигательного узла 32 через соответствующее устройство 33 передачи движения (фиг.3).

Для упрощения изображения, на фиг.1 и 3 ссылочной позицией 31 показана только одна из вышеупомянутых вспомогательных конвейерных лент, которая расположена сверху.

Перемещение вспомогательных конвейерных лент 31 вдоль вертикального направления показано на фиг.1 и 3 двойной стрелкой В. На данных чертежах вспомогательные конвейерные ленты 31 показаны также пунктирной линией в другом их рабочем положении.

По команде, передаваемой двигательным узлом 32, каждая вспомогательная конвейерная лента 31 может быть расположена на множестве разных высот в зависимости от высоты, на которой находится рабочая плоскость 23, и соответственно от высоты протекторного браслета 100, который желательно захватить из устройства 10 хранения.

Вспомогательные конвейерные ленты 31 по существу параллельны друг другу и поддерживаются посредством рамы, содержащей множество стоек 34.

Каждая вспомогательная конвейерная лента 31 образована посредством соответствующего лентообразного элемента, замкнутого в виде петли вокруг двух противоположных опорных роликов 31а. Для упрощения изображения, на фиг.3 ссылочной позицией 31а показана только одна пара опорных роликов.

Вращение упомянутого лентообразного элемента вокруг опорных роликов 31а вызывает перемещение вспомогательных конвейерных лент в продольном направлении, показанном на фиг.3 стрелкой Е, и соответственно перемещение протекторных браслетов 100 вдоль направления А подачи. Для того чтобы каждая вспомогательная конвейерная лента 31 перемещалась в продольном направлении независимо от других вспомогательных конвейерных лент 31, каждая вспомогательная конвейерная лента 31 соединена с соответствующим двигательным элементом 35.

Вспомогательное устройство 30 дополнительно содержит, в своем конце, ближайшем к отделительному устройству 20, множество расположенных рядом прижимных роликов 36, причем каждый прижимной ролик 36 расположен рядом над соответствующей вспомогательной конвейерной лентой 31 и выполнен с возможностью перемещения между исходным положением, показанным сплошной линией на фиг.3, в котором прижимной ролик 36 находится в положении, которое удалено от соответствующей вспомогательной конвейерной ленты 31, и рабочим положением, показанным пунктирной линией на фиг.3, в котором прижимной ролик 36 находится в положении, ближайшем к соответствующей вспомогательной конвейерной ленте 31. Для упрощения изображения, на фиг.3 ссылочной позицией 36 показан только один из упомянутых прижимных роликов.

В примерном варианте осуществления, показанном в данном документе, каждый прижимной ролик 36 соединен с концом соответствующего рычага 36а. Все рычаги 36 поворотно прикреплены к стойке 37, которая прочно соединена с вспомогательными конвейерными лентами 31. На конце, противоположном концу, на котором закреплены прижимные ролики 36, рычаги 36а также соединены с осью 38, выполненной с возможностью перемещения вдоль вертикального направления по команде соответствующего двигательного элемента 39. Для упрощения изображения, ссылочной позицией 36а показан только один из вышеупомянутых рычагов.

Вследствие перемещения оси 38 все рычаги 36а вращаются как одно целое друг с другом вокруг соответствующих осей поворота на стойке 37, таким образом перемещая прижимные ролики 36 из их исходного положения в их рабочее положение и наоборот.

Как показано на фиг.1, устройство 1 содержит, позади по ходу от вспомогательного устройства 30, подающее устройство 40, приспособленное для переноса на формующую опору 500 каждого из протекторных браслетов 100, поступающих из вспомогательного устройства 30.

Подающее устройство 40 содержит пару подающих конвейерных лент 41а, 41b, по существу одинаковых, расположенных последовательно вдоль направления А подачи.

Подающая конвейерная лента 41а размещена в положении, ближайшем к вспомогательному устройству 30. Подающая конвейерная лента 41b размещена позади по ходу от подающей конвейерной ленты 41а вдоль направления А подачи, то есть в положении, ближайшем к формующей опоре 500.

Каждая подающая конвейерная лента 41а, 41b образована посредством соответствующего лентообразного элемента, замкнутого в виде петли вокруг двух противоположных опорных роликов 45а, 45b. Вращение вышеупомянутого лентообразного элемента вокруг соответствующих опорных роликов 45а, 45b вызывает перемещение соответствующей подающей конвейерной ленты 41а, 41b в продольном направлении, показанном на фиг.4 стрелками La и Lb, соответственно и соответственно перемещение протекторных браслетов 100 вдоль направления А подачи к формующей опоре 500.

Перемещение каждой из подающих конвейерных лент 41а, 41b в продольном направлении осуществляется по команде соответствующего двигательного элемента 42а, 42b. Таким образом, подающие конвейерные ленты 41а, 41b выполнены с возможностью перемещения в продольном направлении независимо друг от друга.

Подающие конвейерные ленты 41а, 41b поддерживаются посредством рамы 43, содержащей множество стоек 43а.

Между вспомогательным устройством 30 и подающей конвейерной лентой 41а предусмотрено направляющее и центрирующее устройство 50 для направления и центрирования протекторных браслетов 100, поступающих из вспомогательного устройства 30. Данное направляющее и центрирующее устройство 50 прочно соединено с рамой 43 и содержит множество роликов 51, расположенных параллельно друг другу, с соответствующими осями вращения, перпендикулярными направлению А подачи.

Позади по ходу от подающей конвейерной ленты 41b предусмотрено устройство 60 наложения для наложения протекторных браслетов 100 на формующую опору 500. Данное устройство 60 наложения поворотно прикреплено к концу рамы 43, ближайшему к формующей опоре 500, и содержит множество роликов 61, расположенных параллельно друг другу, с соответствующими осями вращения, перпендикулярными направлению А подачи.

Устройство 60 наложения выполнено с возможностью перемещения, по команде соответствующего двигательного элемента 62, между исходным положением (показанным на фиг.1 и пунктирной линией на фиг.4), в котором оно находится в положении, удаленном от формующей опоры 500, и рабочим положением (показанным сплошной линией на фиг.4), в котором оно находится в положении, ближайшем к формующей опоре 500.

Ниже будет описан предпочтительный вариант осуществления способа подачи множества протекторных браслетов 100 на формующую опору 500 в процессе сборки шин для колес транспортных средств, предпочтительно для колес большегрузных транспортных средств, в соответствии с настоящим изобретением. Такой способ может быть осуществлен с использованием вышеописанного устройства 1.

Со ссылкой на фиг.1, протекторные браслеты 100 вначале хранятся в устройстве 10 хранения, при этом каждый протекторный браслет 100 с соответствующей вспомогательной тканью 100а расположен на соответствующей полке 15 тележки 11.

Протекторные браслеты 100 последовательно захватывают с соответствующих полок 15 и переносят на соответствующие вспомогательные конвейерные ленты 31 вспомогательного устройства 30.

Как только протекторный браслет 100 захвачен с полки 15 устройства 10 хранения, такая полка принудительно поворачивается вокруг соответствующей петли и приводится в открытое положение, чтобы позволять работнику захватывать протекторный браслет 100, расположенный на полке 15, расположенной непосредственно под ней.

Во время перемещения между устройством 10 хранения и вспомогательным устройством 30, в отделительном устройстве 20 осуществляется отделение соответствующей вспомогательной ткани с каждого протекторного браслета 100.

Как только вспомогательное устройство 30 заполняется множеством протекторных браслетов 100, не содержащих вспомогательной ткани 100а, протекторные браслеты 100 последовательно переносятся из вспомогательного устройства 30 на формующую опору 500, проходя по порядку через направляющее и центрирующее устройство 50, подающее устройство 40 и устройство 60 наложения.

С конкретной ссылкой на фиг.1 и 3, перемещение каждого протекторного браслета 100 из устройства 10 хранения в отделительное устройство 20 вначале включает размещение тележки 11 в соответствующем установочном участке рядом с отделительным устройством 20. В частности, положение тележки 11 определяется посредством ее примыкания к ограничительному элементу 18.

Затем работник регулирует высоту рабочей плоскости 23 так, что она подводится на высоту, по существу равную высоте полки 15, с которой желательно захватывать протекторный браслет 10. Такое регулирование осуществляется посредством запрашивания соответствующей программы активации двигателя 22, которая в свою очередь управляет перемещением вверх/вниз подвижного элемента 21.

Как только рабочая плоскость 23 размещена на требуемой высоте, работник активирует вспомогательное устройство 30. В частности, как только высота рабочей плоскости 23 определена, подается команда автоматического перемещения вверх/вниз вспомогательных конвейерных лент 31, пока вспомогательная конвейерная лента 31 не будет расположена на той же высоте, что и рабочая плоскость 23.

Со ссылкой на фиг.1-3, затем работник осуществляет ручной захват верхней части 100' (фиг.2) протекторного браслета 100, продвигая ее к отделительному устройству. Такая верхняя часть 100', в частности, укладывается на рабочей плоскости 23 так, что свободный концевой участок 100ʺ консольно выступает из рабочей плоскости 23. Перед, после или во время перемещения верхней части 100' на рабочую плоскость, работник вручную отсоединяет вспомогательную ткань 100а от концевого участка 100ʺ, тем самым образуя отсоединенный концевой край 100а' вспомогательной ткани 100а. Такой отсоединенный концевой край 100а', предпочтительно, имеет длину в пределах 5-10 см.

Затем такой отсоединенный концевой край 100а' подводят ближе к роликам 25а. Посредством воздействия на предохранительную педаль работник активирует привод 26, который, в свою очередь, управляет перемещением промежуточного ролика 25с из рабочего положения в рабочее положение, показанное на фиг.2 пунктирной линией. В этот момент отсоединенный концевой край 100а' вспомогательной ткани 100а захватывается между роликами 25а, 25b и промежуточным роликом 25с. Поэтому как только активируется привод ролика 25а и/или ролика 25b, отсоединенный концевой край 100а' оттягивается вдоль направления, показанного на фиг.2 стрелкой Т. Вследствие данного оттягивания, протекторный браслет продвигается вдоль направления А подачи и одновременно вспомогательная ткань 100а автоматически отсоединяется от части протекторного браслета 100, которая каждый раз выходит из рабочей плоскости 23. Этот процесс продолжается до тех пор, пока концевой участок 100ʺ протекторного браслета не достигнет вспомогательной конвейерной ленты 31. В этот момент активируется двигательный элемент 35, вспомогательная конвейерная лента 31 перемещается вдоль ее продольного направления, и протекторный браслет 100 затягивается на вспомогательную конвейерную ленту 31 за счет трения между вспомогательной конвейерной лентой 31 и протекторным браслетом 100. Для увеличения трения между вспомогательной конвейерной лентой 31 и протекторным браслетом 100 прижимные ролики 36а приводятся в их рабочее положение (показанное пунктирной линией на фиг.3). При этом отсоединение вспомогательной ткани 100а от протекторного браслета 100 происходит автоматически до тех пор, пока протекторный браслет 100 целиком не переместится на вспомогательную конвейерную ленту 31.

Как только завершается перемещение протекторного браслета 100 на вспомогательную конвейерную ленту 31, работник возвращается к тележке 11, чтобы приступить к операции перемещения второго протекторного браслета 100 с второй полки 15 тележки 11 на рабочую плоскость 23 отделительного устройства 20 и оттуда на вторую вспомогательную конвейерную ленту 31 вспомогательного устройства 30, с одновременным удалением вспомогательной ткани 100а с второго протекторного браслета. Вышеупомянутое перемещение включает размещение рабочей плоскости 23 на второй высоте, по существу, равной высоте, на которой находится вторая полка 15, автоматическое размещение второй вспомогательной конвейерной ленты 31 на такой второй высоте и повторение вышеописанных операций.

Фиг.1 и 3 показывают рабочую конфигурацию, в которой первый протекторный браслет 100 целиком перемещен на первую вспомогательную конвейерную ленту 31, а другой протекторный браслет 100 перемещается с полки 15, находящейся непосредственно под полкой, которая поддерживала первый протекторный браслет 100, на вспомогательную конвейерную ленту 31, расположенную непосредственно над вышеупомянутой первой вспомогательной конвейерной лентой 31.

Вышеописанные операции повторяются до тех пор, пока соответствующие протекторные браслеты 100 не будут погружены на все вспомогательные конвейерные ленты 31 вспомогательного устройства 30.

Затем вышеупомянутый первый протекторный браслет 100 переносится, вследствие перемещения вспомогательной конвейерной ленты 31, на подающее устройство 40.

Такой перенос включает первоначальное размещение вышеупомянутой первой вспомогательной конвейерной ленты 31 на высоте, соответствующей высоте свободного конца направляющего и центрирующего устройства 50. Таким образом, первый протекторный браслет 100 проходит через направляющее и центрирующее устройство 50 и перемещается вначале над первой подающей конвейерной лентой 41а и затем над второй подающей конвейерной лентой 41b. Во время данного рабочего этапа подающие конвейерные ленты 41а и 41b перемещаются вдоль соответствующих продольных направлений La и Lb. Затем протекторный браслет перемещается на устройство 60 наложения, которое приводится в его рабочее положение, показанное сплошной линией на фиг.4, и осуществляет наложение протекторного браслета 100 на формующую опору 500, при этом последняя вращается вокруг оси ее вращения, таким образом создавая первую коронную конструкцию.

Во время или после перемещения протекторного браслета 100 на подающую конвейерную ленту 41b, перед или во время наложения вышеупомянутого протекторного браслета 100 на формующую опору 500, процесс продолжается с загрузкой на подающую конвейерную ленту 41а второго протекторного браслета 100 и с последующим наложением последнего на формующую опору (после удаления коронной конструкции, которая была образована на ней ранее), повторяя операции, описанные выше со ссылкой на первый протекторный браслет 100.

Вышеупомянутые операции повторяются для всех протекторных браслетов, подаваемых на вспомогательное устройство 30.

Фиг.4 показывает рабочую конфигурацию, в которой первый протекторный браслет расположен на подающей конвейерной ленте 41b, а второй протекторный браслет расположен на подающей конвейерной ленте 41а.

Посредством вышеописанного способа можно получить рабочую конфигурацию, в которой на каждую подающую конвейерную ленту 41а, 41b и на каждую вспомогательную конвейерную ленту 31 погружен соответствующий протекторный браслет 100. Таким образом, существует возможность хранения множества (шести в примерном варианте осуществления, описанном в данном документе и показанном в чертежах) протекторных браслетов 100, освобожденных от вспомогательной ткани 100а, прежде чем приступить к наложению каждого из них на формующую опору 500. Таким образом, можно осуществить предпочтительную концентрацию операций подготовки и погрузки протекторных браслетов 100 на устройство 1 в одном производственном этапе, тем самым предоставляя работнику период «свободного времени», который является достаточно длительным, чтобы позволять ему переключаться на другие операции.

Специалист в данной области техники, конечно, может внести дополнительные модификации и варианты в вышеописанное изобретение, чтобы удовлетворить требования конкретного и возможного применения, причем упомянутые варианты и модификации в любом случае находятся в пределах объема охраны, который определяется приведенной ниже формулой изобретения.

Реферат

Изобретение относится к способу и устройству для подачи множества браслетов шин в процессе сборки шин для колес транспортных средств. Описан способ подачи множества протекторных браслетов (100) в процессе сборки шин для колес транспортных средств. Каждый протекторный браслет первоначально содержит, на своей боковой поверхности, вспомогательную ткань (100а). Протекторные браслеты первоначально расположены на разных высотах. Способ включает размещение первой вспомогательной конвейерной ленты вспомогательного накопительного устройства (30), содержащего множество расположенных рядом вспомогательных конвейерных лент (31), на первой высоте, соответствующей высоте первого протекторного браслета. Затем осуществляется удаление вспомогательной ткани (100а) с первого протекторного браслета, в то время как первый протекторный браслет перемещают на первую вспомогательную конвейерную ленту. Способ включает также размещение по меньшей мере одной второй вспомогательной конвейерной ленты вспомогательного накопительного устройства (30) на по меньшей мере одной второй высоте, соответствующей высоте по меньшей мере одного второго протекторного браслета. Затем осуществляется удаление вспомогательной ткани (100а) с упомянутого по меньшей мере одного второго протекторного браслета, в то время как упомянутый по меньшей мере один второй протекторный браслет переносят на упомянутую по меньшей мере одну вторую вспомогательную конвейерную ленту. Способ дополнительно включает перемещение поочередно первого протекторного браслета и упомянутого по меньшей мере одного второго протекторного браслета с первой вспомогательной конвейерной ленты и с упомянутой по меньшей мере одной второй вспомогательной конвейерной ленты, соответственно, к формующей опоре (500). Изобретение обеспечивает уменьшение до минимума производственной площади, занимаемой вспомогательным накопительным устройством, в то же время обеспечивая удобство доступа для работника. 2 н. и 23 з.п. ф-лы, 4 ил.

Формула

Документы, цитированные в отчёте о поиске

Установка для сборки компонентов трубы

Комментарии