Устройство сушки в вакууме - RU68103U1

Код документа: RU68103U1

Чертежи

Описание

Изобретение относится к технологическим процессам обезвоживания и сушки в вакууме, в том числе, к процессам обработки веществ и материалов, в выпарных машинах, вакуумных сушилках и может быть использовано для переработки и утилизации отходов птицеводческих и свиноводческих хозяйств, заводов, производящих спирт, пиво, а также в пищевой, медицинской, микробиологической, деревообрабатывающей и других отраслях промышленности.

Известен способ и устройство сушки материалов в вакууме путем передачи тепловой энергии методом кондуктивного нагрева подогреваемых полок и отвода конденсата (патент РФ №2121638, F26В 5/04, 9/06 от 26.06.1997). В соответствии с этим патентом обезвоживание проводится в две стадии путем подвода тепла к подогреваемым полкам. На первой стадии устанавливают необходимый вакуум и затем осуществляется подогрев полок с материалом до температуры, не превышающей предельно допустимую температуру. На второй стадии при той же температуре полок вакуум понижают и сушку ведут до влажности материала не выше 5% и его температуры, близкой к температуре полок. Устройство содержит вакуумную камеру с полками для обезвоживаемого материала, подключенную через батарейный осушитель паровоздушной смеси к водокольцевому насосу и насосу глубокого вакуума, а также - к холодильной машине.

Недостатком данного технического решения являются не технологичность конструкции полок, большие потери тепловой энергии в батарейном осушителе паровоздушной смеси и холодильной машине.

Известна конструкция установки для низкотемпературного обезвоживания органических веществ в вакууме (патент РФ №2150058, F26В

5/06 от 19.01.99 г.). Конструкция этой установки содержит вакуумную камеру, в которой ярусами расположены теплообменники, выполненные в виде расположенных друг над другом дисков с лопатками, между которыми размещены полые диски с трубчатыми каналами для теплоносителя.

Недостатком данной установки является отсутствие систем утилизации тепла, уносимого парами испаренной влаги, а также низкая эффективность теплообменника, обусловленная наличием значительных тепловых потерь в течение нагрева и испарения.

Известно также устройство для вакуумного обезвоживания материалов (патент РФ №2246079, F26В 5/04 от 28.07.2003 г.), которое содержит вакуумную технологическую камеру с технологическими теплообменниками для нагрева исходного материала, узел загрузки исходного материала, вакуумный насос для откачки вакуумной технологической камеры, выходной теплообменник - конденсор, узел для сбора конденсата в виде двух последовательно соединенных герметичных емкостей и тепловой насос.

Недостатком данного устройства являются, отсутствие системы утилизации тепла, уносимого парами испаренной влаги, большие тепловые потери, что снижает эффективность и технологичность процесса обезвоживания исходного сырья.

Задача, на решение которой направлено заявленное техническое решение, заключается в снижении энергоемкости и повышении эффективности процесса сушки исходного сырья, при получении экологически чистого готового продукта.

Поставленная задача решается тем, что устройство для сушки в вакууме содержит вакуумную камеру бункер для исходного сырья, вакуумную камеру, конденсор, бойлер и бункер готовой продукции. Бункер для исходного сырья трубопроводом, с установленными в нем насосом и клапаном, соединен с емкостью дозатора. Вакуумная камера снабжена технологическим теплообменником, который выполнен в виде нескольких горизонтальных плоских полых панелей. Также вакуумная камера снабжена

транспортной системой для перемещения исходного сырья. В вакуумной камере дозатор установлен над краем верхней плоской полой панели технологического теплообменника. Вакуумная камера снабжена герметичной крышкой, причем вакуумная камера и герметичная крышка выполнены полыми, для подачи в них теплоносителя. Вакуумная камера трубопроводом соединена через горячий контур конденсора с емкостью слива конденсата. В нижней и верхней части емкости слива конденсата установлены трубопроводы с клапанами и насосами. У края нижней плоской панели технологического теплообменника установлен бункер выгрузки готовой продукции, который через шлюз соединен с емкостью для готовой продукции. Бойлер системой трубопроводов соединен с технологическим теплообменником и полостями вакуумной камеры и герметичной крышки для их прогрева.

Целесообразно, в емкости дозатора установить датчик нижнего уровня исходного сырья и датчик верхнего уровня исходного сырья.

Целесообразно, транспортную систему выполнить в виде ряда скребковых транспортеров.

Для удобства обслуживания емкость слива конденсата снабжена водомерным стеклом.

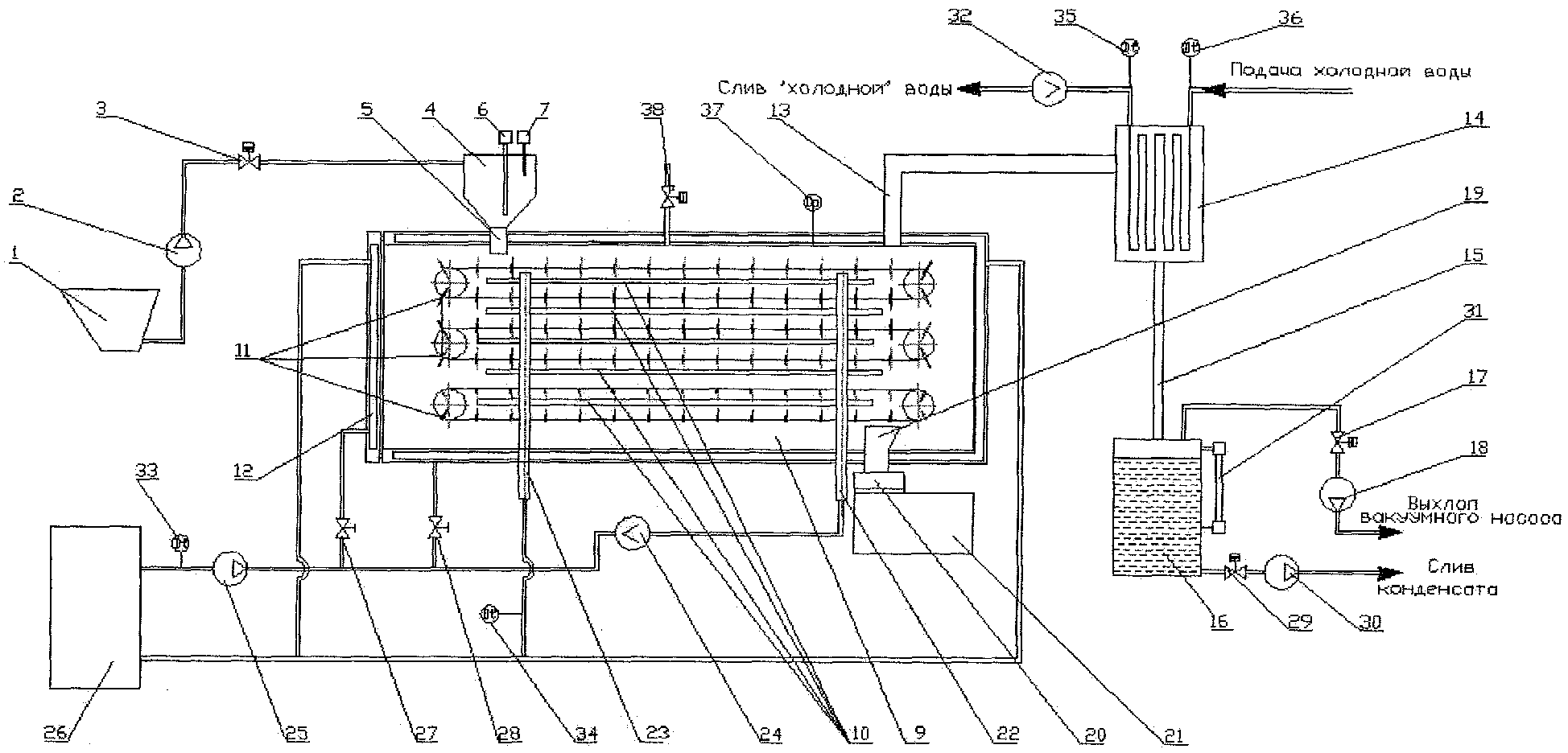

Заявляемое устройство для сушки в вакууме содержит бункер 1 для исходного сырья, который соединен трубопроводом (на чертеже не обозначен) с емкостью 4 дозатора 5. В упомянутом трубопроводе установлены насос 2 и клапан 3. Емкость 4 дозатора 5 снабжена датчиком 6 нижнего уровня исходного сырья и датчиком 7 верхнего уровня исходного сырья. В вакуумной камере 9 расположены технологический теплообменник 10 и транспортная система 11 для перемещения исходного сырья по технологическому теплообменнику 10. Технологический теплообменник 10 выполнен в виде нескольких горизонтальных плоских полых панелей, внутрь которых подается горячий теплоноситель для нагрева исходного сырья.

Транспортная система 11, например, может быть выполнена в виде ряда скребковых транспортеров.

Вакуумная камера 9 герметично закрывается крышкой 12. Вакуумная камера 9 трубопроводом 13 соединена с горячим контуром конденсора 14, который в свою очередь трубопроводом 15 соединен с емкостью 16 слива конденсата. В верхней части емкости 16 установлен трубопровод с клапаном 17 и вакуумным насосом 18. Дозатор 5 подачи исходного сырья установлен в вакуумной камере 9 над верхней плоской полой панелью технологического теплообменника 10 у ее края. У края нижней плоской полой панели технологического теплообменника 10 установлен бункер 19 выгрузки готовой продукции, который через шлюз 20 соединен с емкостью 21 для готовой продукции.

Технологический теплообменник 10 через трубопроводы 22 и 23 соединен с бойлером 26. При этом в трубопроводе 22 установлен расходомер 24 и насос 25. Бойлер 26 соединен трубопроводом с вентилями 27 и 28 с полостью вакуумной камеры 9 и полостью крышки 12 для их прогрева.

В нижней части емкости 16 слива конденсата установлен трубопровод с клапаном 29 и насосом 30 для откачки конденсата. Для удобства обслуживания емкость 16 снабжена водомерным стеклом 31.

Холодный контур конденсора 14 соединен трубопроводом, в котором установлен расходомер 32, с внешней системой слива холодной воды и вторым трубопроводом с внешней системой подачи холодной воды.

Для измерения и контроля потоков тепла в технологическом теплообменнике 10 в трубопроводах бойлера 26 установлены датчики температуры 33 и 34. В трубопроводе холодного контура конденсора 14 также установлены датчики температуры 35 и 36.

Вакуумная камера 9 снабжена датчиком давления 37 и клапаном 38 для напуска воздуха.

Устройство работает следующим образом.

Для вывода устройства на рабочий режим включается вакуумный насос 18, открывается клапан 17 и идет откачка воздуха из вакуумной камеры 9 через емкость 16 слива конденсата и горячий контур конденсора 14 по трубопроводу 15 и трубопроводу 13 до рабочего давления, которое контролируется датчиком давления 37. В бойлере 26 теплоноситель нагревается до рабочей температуры. Контроль температуры осуществляется датчиком 33 температуры. В качестве теплоносителя используется вода. Теплоноситель насосом 25 подается через расходомер 24 по трубопроводу 22 в технологический теплообменник 10. Одновременно открывают вентили 27 и 28 и теплоноситель поступает в полости вакуумной камеры 9 и крышки 12 для их прогрева. В холодный контур конденсора 14 подается холодная вода. После достижения в вакуумной камере 9 рабочего давления, измеряемого с помощью датчика давления 37, и рабочей температуры теплоносителя, измеряемой с помощью датчика температуры 33, установка готова к работе.

Исходное сырье загружается в бункер 1 и насосом 2 подается в емкость 4, при этом открывается клапан 3. Исходное сырье подается в емкость 4 до момента срабатывания датчика 7 верхнего уровня, одновременно клапан 3 закрывается и отключается насос 2, что исключает переполнение емкости 4. При заполнении емкости 4 исходное сырье поступает в дозатор 5, который подает исходное сырье дозами внутрь вакуумной камеры 9 на край верхней горизонтальной плоской полой панели технологического теплообменника 10. Транспортная система 11, например, выполненная в виде ряда скребковых транспортеров, перемещает исходное сырье по горизонтальным плоским полым панелям технологического теплообменника 10 от места загрузки к месту выгрузки уже готового продукта, который поступает в бункер 19 выгрузки. Из бункера 19 выгрузки готовый продукт через шлюз 20 поступает в емкость 21 для готовой продукции.

Процесс подачи исходного сырья в вакуумную камеру 9 идет до срабатывания датчика 6 нижнего уровня емкости 4. При срабатывании датчика 6 нижнего уровня открывается клапан 3 и включается насос 2 и в емкость 4 начинает поступать исходное сырье из бункера 1 до нового срабатывания датчика 7 верхнего уровня. Такая подача исходного сырья позволяет сделать процесс сушки непрерывным.

В процессе транспортирования по горизонтальным плоским полым панелям технологического теплообменника обрабатываемое сырье получает от них тепло и перемешивается. Получаемое тепло расходуется на испарение влаги из исходного сырья. Испаряемая влага в виде пара откачивается из вакуумной камеры 9 через горячий контур конденсора 14 по трубопроводу 13 и 15 вакуумным насосом 18. При поступлении пара по горячему контуру в конденсор 14 происходит его охлаждение и конденсация. Полученный таким образом конденсат из конденсора 14 стекает по трубопроводу 15 в емкость 16 слива конденсата. Расположенный в нижней части емкости 16 трубопровод с клапаном 29 и насосом 30 позволяет скачивать конденсат из конденсора 14. Для удобства контроля уровня конденсата в емкости 16, она снабжена смотровым стеклом 31. При достижении конденсатом нижнего уровня в емкости 16 закрывается клапан 29 и одновременно выключается насос 30, что позволяет избежать попадания атмосферного воздуха в вакуумную камеру 9.

В процессе работы устройства с помощью датчика 37 осуществляется контроль давления в вакуумной камере 9, а по датчикам 33 и 34 температуры и расходомеру 24 контролируется количество подводимого тепла к технологическому теплообменнику 10. Работа конденсора 14 и отводимого тепла из устройства осуществляется с помощью датчиков температуры 35 и 36 и расходомера 32.

При завершении работы устройства напуск воздуха в вакуумную камеру 9 осуществляется через открытый клапан 38.

В зависимости от исходного сырья устройство может работать в нескольких режимах.

При использовании в качестве исходного сырья органических отходов, куриного помета, свиного навоза, жома оливок и винограда, свеклы, сахарного дефеката для эффективной работы устройства, то есть с его максимальной производительностью, температуру теплообменника 9 целесообразно устанавливать равной от 88°С до 90°С при давлении в вакуумной камере 9 от 150 мм.рт.ст. до 200 мм.рт.ст. Исходное сырье сушат до влажности от 12% до 14%, при такой влажности готовый продукт имеет наилучшую сохранность. Вышеописанные режимы работы устройства позволяют получить экологически чистый готовый продукт без патогенной микрофлоры, в том числе вирусов птичьего гриппа, при сохранении органических веществ исходного сырья.

При использовании в качестве исходного сырья овощей, фруктов и других пищевых продуктов устанавливают температуру теплообменника 10 от 40°С до 60°С и давлении в вакуумной камере 9 от 60 мм.рт.ст. до 120 мм.рт.ст. Конечная влажность готового продукта обычно также составляет от 12% до 14%. Такие режимы обработки позволяют получить экологически чистый конечный продукт и сохранить в нем наибольшее количество витаминов и других полезных веществ исходного сырья.

Заявляемое устройство позволяет производить сушку исходного сырья при низких температурах, при которых не происходит частичного сгорания исходного сырья, то есть в готовом продукте не образуются продукты сгорания - канцерогены.

Реферат

Изобретение относится к технологическим процессам обезвоживания и сушки в вакууме, в том числе, к процессам обработки веществ и материалов, в выпарных машинах, вакуумных сушилках и может быть использовано для переработки и утилизации отходов птицеводческих и свиноводческих хозяйств, заводов, производящих спирт, пиво, а также в пищевой, медицинской, микробиологической, деревообрабатывающей и других отраслях промышленности. Предлагаемое устройство содержит вакуумную камеру 9 бункер 1 для исходного сырья, конденсор 14, бойлер 26 и бункер 21 готовой продукции. Бункер 1 для исходного сырья трубопроводом, с установленными в нем насосом 2 и клапаном 3, соединен с емкостью 4 дозатора 5. Вакуумная камера 9 снабжена технологическим теплообменником 10, который выполнен в виде нескольких горизонтальных плоских полых панелей. Также вакуумная камера 9 снабжена транспортной системой 11 для перемещения исходного сырья. В вакуумной камере 9 дозатор 5 установлен над краем верхней плоской полой панели технологического теплообменника 10. Вакуумная камера 9 снабжена герметичной крышкой 12, причем вакуумная камера 9 и герметичная крышка 12 выполнены полыми, для подачи в них теплоносителя. Вакуумная камера 9 трубопроводом 13 соединена через горячий контур конденсора 14 с емкостью 16 слива конденсата. В нижней и верхней части емкости 16 слива конденсата установлены трубопроводы с клапанами и насосами. У края нижней плоской панели технологического теплообменника 10 установлен бункер 19 выгрузки готовой продукции, который через шлюз 20 соединен с емкостью 21 для готовой продукции. 1 илл.

Формула

Комментарии