Сушильное устройство - RU67690U1

Код документа: RU67690U1

Чертежи

Описание

Область техники, к которой относится полезная модель

Настоящая полезная модель относится к сушильному аппарату для сушки содержащих жидкость материалов и материалов в виде суспензий, причем указанный сушильный аппарат содержит сушилку, устройство подачи материала и устройство удаления материала.

Уровень техники

Содержащие жидкости материалы и суспензии обычно сушат в сушилках при помощи кожуха, соединенного с сушилкой. В кожух поступают, например, горячая вода или пар. Целью сушки является нагревание материала до состояния, при котором из него под давлением выпаривается вода. Известны также способы, когда пар подается в сушилку и смешивается с содержащимся в ней материалом для его нагревания и частичной сушки.

Основной проблемой, возникающей при использовании сушильных аппаратов, является загрязнение поверхностей теплопередачи и низкая теплопередача, вследствие чего требуется большая поверхность теплопередачи. С одной стороны, паровые сушильные аппараты могут быть эффективными, но с другой стороны, они могут потреблять много энергии.

В качества ближайшего аналога предлагаемой полезной модели может быть выбран сушильный аппарат для сушки содержащих жидкость материалов и материалов в виде суспензий, описанный в международной публикации WO 03/052336. Известный сушильный аппарат содержит сушилку, устройство подачи материала и устройство удаления материала.

Раскрытие полезной модели

Согласно полезной модели предлагается высокоэффективный сушильный аппарат с исключительно низким потреблением энергии. Особым преимуществом является также его высокая эффективность в сравнении с размером.

Для достижения этой цели полезная модель характеризуется признаками, которые содержатся в независимом пункте формулы полезной модели. Некоторые предпочтительные варианты реализации настоящей полезной модели охарактеризованы в зависимых пунктах формулы.

Сушильный аппарат содержит устройство подачи газа и устройство выпуска

газа. К устройству выпуска газа подключен вакуумный насос для создания вакуума и удаления отходящего газа, образующегося в процессе сушки. Также предусмотрены вентилятор циркуляции и перегреватель циркулирующего газа, которые включены между устройством выпуска газа и устройством подачи газа и связаны с устройством выпуска газа и сушилкой. Перегреватель циркулирующего газа и вентилятор циркуляции предназначены для перегревания отходящего газа, образующегося в процессе сушки, и возвращения его в сушилку.

С сушилкой соединено перемешивающее устройство для перемешивания подлежащего сушке материала. Это улучшает качество сушки, за счет увеличения поверхности сушки, и, в зависимости от конструкции перемешивающего устройства, позволяет получить материал желаемого типа, например, порошкообразного. Конструкция перемешивающего устройства и мощность перемешивания влияют на структуру материала.

Сушильный аппарат обладает высокой газонепроницаемостью. Для оптимизации сушки в процесс не должен вмешиваться наружный воздух. В качестве уплотнения на валу вентилятора предпочтительно используется герметизирующее уплотнение. Герметизирующее уплотнение также может предпочтительно использоваться в перемешивающем устройстве сушилки. Герметизирующим материалом предпочтительно является жидкость или пар.

Устройство подачи материала и устройство выпуска газа расположены, по существу, на одном конце сушилки. Это улучшает контакт между газом и высушиваемой суспензией и повышает эффективность сушки. Предпочтительно перегретый циркулирующий газ течет против потока продукта. Таким образом, любые тонкие фракции, т.е. пыль, отделяющиеся от продукта, переносятся обратно к более влажному продукту и в предыдущую сушилку.

Согласно одному из вариантов, с устройством выпуска газа соединен пылеуловитель для отделения пыли от отходящего газа. Он используется для удаления любых пылевых включений, которые могут быть при некоторых условиях занесены с паром или неконденсирующимися газами. Пылеуловитель может представлять собой, например, камеру с восходящими воздушными потоками, мешочный фильтр или водяной душ. Он может состоять из одного или более устройств. Камера пылеуловителя предпочтительно сформирована устройством выпуска газа. Это представляет конструкционные и функциональные преимущества.

В сушильном аппарате температура газа повышается за счет циркуляции газа через перегреватель до уровня, необходимого для достижения желаемых условий сушки. Для обеспечения необходимой энергии испарения может

потребоваться дополнительный пар. Повышение температуры перегрева, например, не требует большого потребления энергии, поскольку температура пара в сушилке уменьшается только за счет потребления энергии испарения, и повышается за счет циркуляции, обеспечиваемой вентилятором.

Поскольку в сушилке не присутствует кислород, не существует опасности взрыва или окисления продукта. Благодаря длительной термообработке, продукт высоко гигиеничен.

Когда количество газа, испаряемого из циркулирующего продукта, увеличивается, давление в сушилке возрастает, если лишний испарившийся газ не конденсируется из нее.

Сушильный аппарат такого типа обладает высокоэффективной теплопередачей, поскольку разница энергии (разность между энергиями входящего и выходящего пара) перегретого водяного пара может непосредственно передаваться высушиваемому материалу. В то же время, энергия водяного пара, испаряющегося из высушиваемого материала, эффективно рекуперируется.

Использование пара в сушильном аппарате особенно выгодно по сравнению с использованием воздуха. Воздух обладает низкой теплопередающей способностью и, на самом деле, в техническом смысле является изолятором. Воздух сам по себе не может конденсироваться, и может быть удалена только содержащаяся в нем влага. Кроме того, воздух тяжелее (1,2 кг/м3), чем водяной пар при соответствующем давлении (0,6 кг/м3), за счет чего воздух легче вовлекает в процесс циркуляции высушиваемый материал в виде пыли. Кроме того, газ (водяной пар), выходящий из процесса, может конденсироваться. Конденсация воды обычно требует того же количества энергии, независимо от состава отходящего газа, в то время как тепло рекуперируется из пара значительно эффективнее, чем из воздуха.

Сушильный аппарат потребляет очень мало энергии, поскольку на практике все теплосодержание часто может быть рекуперировано из энергии удаления при температуре лишь приблизительно на 2°С более низкой, чем температура, соответствующая давлению в сушилке. Например, если давление сушки в сушилке составляет 756 мбар, температура рекуперированной воды составляет приблизительно 90°С, и в этом случае температура подачи воды, используемой в процессе, может быть от 0 до 70°С. В этой ситуации можно получить относительно теплую охлаждающую воду, которая может быть с успехом использована, например, в выработке тепла для отопления или для предварительного нагрева подачи котловой воды.

Форма сушилки сушильного аппарата может быть произвольной.

Предпочтительной формой является цилиндрическая. Цилиндрическая сушилка проста в изготовлении и позволяет использовать даже очень низкие давления сушки. Особенно предпочтительной формой сушилки является горизонтальный цилиндр, поскольку такая форма технически выгодна для соединения элементов и выполнения функций, необходимых для процесса.

Количество устройств подачи материала, устройств удаления материала, устройств подачи газа и устройств выпуска газа может быть от одного и более, в зависимости от применения. Возможно, например, изготовить сушильный аппарат, имеющий независимые устройства для циркуляции и выпуска отходящего газа. В некоторых случаях устройства выпуска и циркуляции газа предпочтительно могут быть соединены. Соединение удобно в том случае, когда оборудование оснащено пылеуловителем, используемым для обработки и отводимого, и циркулирующего отходящего газа.

Предпочтительно сушильный аппарат используется, например, для сушки жидкостей и материалов в виде суспензий с получением сухого порошка с содержанием воды меньше 10%, предпочтительно 2-5%.

Управление процессом предпочтительно осуществляется посредством изменения давления и объема потока. Давление и поток можно независимо регулировать для нахождения оптимальных условий сушки для каждого материала и каждого объема подачи.

Сушильный аппарат может быть периодического, непрерывного или комбинированного действия. В этом случае аппарат может быть предпочтительно приспособлен для большого количества различных применений. Технологический процесс выбирается в зависимости от высушиваемого материала; периодическая сушка может предпочтительно использоваться, например, при сушке мясопродуктов и овощей, в то время как для сушки суспензии, лигнина, зерна и волокнистых масс предпочтительно использование оборудования непрерывного или полунепрерывного действия.

Согласно одному из вариантов реализации, предусмотрен теплообменник, соединенный с сушилкой для нагревания сушилки и высушиваемого материала. Это улучшает качество сушки, например, в точке подачи или в начале периодического процесса.

Согласно еще одному варианту реализации, аппарат содержит отдельный подогреватель для предварительного нагрева подаваемой суспензии. Для некоторых материалов такое устройство может быть предпочтительнее и эффективнее, чем теплообменник, соединенный с сушилкой.

Согласно одному из вариантов реализации, подогреватель одновременно функционирует как пылеуловитель. В этом случае подводимая вода связывает пыль, особенно если она предпочтительно перемешивается перемешивающим устройством.

Отходящий газ предпочтительно поступает в нагреватель, что позволяет эффективно рекуперировать его тепло в процессе сушки.

Предпочтительно также имеется возможность соединить прямую подачу пара в сушилку для нагрева суспензии и оборудования.

Согласно одному из вариантов реализации, для конденсации водяного пара из отходящего газа с устройством выпуска газа соединен конденсатор. Это улучшает конденсацию. Независимый конденсатор позволяет отделить конденсат. Это дает то преимущество, что любые примеси, содержащиеся в воде, могут быть предпочтительно отделены. Одновременно конденсатор может использоваться для управления процессом. Давление в сушилке может предпочтительно падать, например, за счет увеличения количества выходящего газа при увеличении потока охлаждающей жидкости в конденсаторе.

Оборудование работает как независимое устройство и не выбрасывает ничего, кроме удаленной воды в виде конденсата и неконденсирующихся газов через вакуумный насос. Таким образом, не наносится никакого ущерба окружающей среде.

В качестве конденсатора может использоваться так называемый поверхностный конденсатор или смешивающий конденсатор. Предпочтительным является смешивающий конденсатор, если продукт взбитый или если необходимо, чтобы охлаждающая вода на выходе была как можно более горячей для рекуперации тепла. Поверхностный конденсатор может использоваться, например, при высоких давлениях или при необходимости простой регулировки охлаждения.

Конденсат, конденсируемый из продукта, возвращается в смешивающий конденсатор. Его температура может быть уменьшена за счет использования подсоединенного к контуру циркуляции теплообменника, используемого для рекуперации тепла. Лишний конденсат, подаваемый на циркуляцию, удаляется из контура.

Согласно одному из вариантов реализации, вакуумный насос действует как конденсатор. В качестве этого насоса предпочтительно используется кольцевой водяной насос. Это особенно выгодно, например, при сушке небольших количеств продукта или в тех случаях, когда желательно, чтобы оборудование было как можно более простым и компактным. В кольцевом водяном насосе водяной пар

конденсируется в воду, а неконденсирующиеся газы удаляются через устройство выпуска газа.

В процессе сушки от водной суспензии до порошка высушиваемые материалы проходят через пять разных стадий:

- на первоначальной стадии суспензия горячая и похожа на горячий шоколад («стадия шоколада»);

- на второй стадии суспензия начинает свертываться в катышки и шарики («стадия шариков»);

- на третьей стадии катышки и шарики начинают дробиться («стадия дробления»);

- на четвертой стадии раздробленная суспензия принимает вид влажного, комковатого, грубого отдельного зерна, не являющегося пылью («стадия зерна»);

- на пятой стадии порошок высыхает, и некоторые продукты становятся пылеобразными. Эта пылеобразность предпочтительно уменьшается небольшим водяным душем. После этого количество воды составляет, например, 5-25%, в зависимости от эффективности испарения («стадия пыли»). Известно, что сухой пылеобразный порошок из сушильного устройства не пристает к горячей поверхности нагрева перегревателя. Он также не пристает к вентилятору или каналам. Существуют другие способы связывания пыли в процессе сушки.

Когда порошок находится на четвертой стадии («стадия зерна»), предпочтительно добавить в него новую порцию высушиваемой суспензии из устройства подачи или из подогревателя. Предпочтительно сохранять суспензию в этой «стадии зерна» в течение всей сушки.

Часто предпочтительной является почти непрерывная подача суспензии в аппарат, так чтобы высушиваемая суспензия находилась в «стадии зерна».

Готовый продукт можно удалять, например, периодически. При разгрузке в камере предпочтительно создавать высокое давление, главным образом, чтобы уравнять давление с давлением наружного воздуха. Таким образом разгрузка выполняется легко. При разгрузке предпочтительно удалять из сушильного устройства не весь порошок, а только наиболее сухую его часть, например, из выходного конца сушилки. Также можно высушить всю порцию и часть ее удалить, после чего добавить к порошку суспензию, таким образом снова увлажняя порошок, находящийся в сушилке, до «стадии зерна». В камере можно создать высокое давление посредством насыщенного водяного пара, воздуха или их смеси.

Разгрузка может выполняться с интервалами, например, от 1 до 24 часов. При использовании давления, близкого к атмосферному, количество необходимого

уравнивающего газа относительно мало. Воздух, поступивший в смешивающий конденсатор, предпочтительно быстро выпустить оттуда вместе с испаряющимся паром, не прерывая процесс.

При необходимости уничтожить бактерии и тому подобное, содержащиеся в суспензии, предпочтительно использовать длительную тепловую обработку и (или) высокое давление, как при периодическом, так и при непрерывном процессе. Подобным же образом, при необходимости уменьшить время тепловой обработки, используется низкое давление кипения в периодическом режиме.

Устройство подачи материала и устройство удаления материала согласно одному из вариантов реализации расположены, по существу, на противоположных концах сушилки. Такое техническое решение обеспечивает для высушиваемой суспензии относительно длительное время выдержки и эффективную сушку всей суспензии.

Согласно одному из вариантов реализации, устройство удаления материала и устройство выпуска газа расположены, по существу, на противоположных концах сушилки. Такое техническое решение предпочтительно, например, при сушке продукта, который в сухом состоянии содержит относительно много пыли. В таком случае удаление газа происходит в более мокрой и менее пылящей точке сушилки.

Согласно еще одному варианту реализации, устройство удаления материала и устройство выпуска газа расположены, по существу, на одном конце сушилки. Такое техническое решение предпочтительно, например, при сушке продукта, который в сухом состоянии становится вязким. В таком случае удаление газа происходит в менее пылящей точке сушилки. При сушке продукта, пылеобразного в мокром состоянии, например, после фильтрации, и вязкого, дегтеобразного в сухом состоянии, предпочтительно соединять вентилятор с этим сухим концом. Такой вязкий материал эффективно собирает пыль.

Согласно одному из вариантов реализации, давление, создаваемое в сушилке и устройстве выпуска газа, составляет 200 мбар или ниже. В этом случае теплопроизводительность может быть минимальной, например, при сушке термочувствительных продуктов. Использование низкого давления предпочтительно также, когда сушка производится с относительно низкой теплоемкостью.

Согласно одному из вариантов реализации, вентилятор циркуляции выполнен в виде центробежного вентилятора. В случае необходимости, центробежный вентилятор может использоваться для циркуляции большего количества газа. Кроме того, центробежный вентилятор имеет широкий диапазон регулирования без кавитации. Также у центробежного вентилятора

предпочтительно регулируется частота вращения, при этом он легко приспосабливается к различным технологическим условиям, и в то же время аппарат легко автоматизировать.

Согласно одному из вариантов реализации, сушильный аппарат включает две или более сушилки для сушки выходящей суспензии.

Согласно одному из вариантов реализации, устройство подачи материала, устройство удаления материала, устройство подачи газа и (или) устройство выпуска газа сушилки состоят из одного или более промежуточных устройств, расположенных между двумя сушилками. Это обеспечивает особые конструкционные преимущества, когда соединяются две или более сушилки. В некоторых случаях, это обеспечивает также функциональные преимущества, поскольку существенно улучшается контакт между высушиваемым материалом и сушащим газом.

Согласно одному из вариантов реализации, две или более сушилки соединены последовательно, так что устройство удаления материала одной сушилки соединено с устройством подачи материала и (или) выполнено в виде устройства подачи материала другой сушилки.

Согласно одному из вариантов реализации, несколько сушилок используются в перегревателе-сушилке непрерывного действия для обеспечения как можно более равномерного потока продукта. Эти камеры имеют предпочтительно узкую или длинную форму. Высушиваемый материал, такой, как взвесь или водосодержащая суспензия, переходит, предпочтительно капает, из одной части в другую и, в конце концов, наружу.

Согласно одному из вариантов, давление в сушилке изменяется в процессе сушки. Давление в газовом пространстве сушилки предпочтительно регулируется в соответствии со свойствами высушиваемого материала.

Согласно одному из вариантов, давление в сушилке понижается в процессе сушки. По мере высушивания материал легче поднимается в воздух. Понижение давления предотвращает подъем пыли. При периодическом процессе такое понижение давления предпочтительно осуществляется на последнем этапе сушки. При непрерывном процессе давление предпочтительно сохраняется низким в конце сушилки, где расположено устройство удаления материала. Таким образом, также предотвращается выпуск материала вместе с испаряющимся паром.

Согласно одному из вариантов реализации, две или более сушилки имеют разное давление относительно друг друга. Это может использоваться для оптимизации сушки в зависимости от свойств материала. Давление и температура в

первой сушилке предпочтительно выше, чем во второй.

Согласно одному из вариантов реализации, продукт предпочтительно выгружается из аппарата через устройство выравнивания давления, такое как камера выравнивания давления, для регулировки выходного давления суспензии. В устройстве выравнивания давления может быть положительное или отрицательное давление. Предпочтительно пар поступает в устройство выравнивания давления перед разгрузкой, и затем давление выравнивается в соответствии с давлением окружающей среды. В этом случае разгрузка суспензии происходит равномерно и, с другой стороны, в сушилку не попадает воздух, что ухудшило бы работу сушильного аппарата, по меньшей мере, временно.

Согласно одному из вариантов реализации, сушильный аппарат используется для сушки материала в виде суспензии и водосодержащего материала, такого как сырье, полуфабрикаты, продукты и (или) отходы. Такими материалами могут являться, например, суспензии сточных вод, белковые продукты, мясо, грибы, фрукты, ягоды, зерновые, отруби, органические суспензии, древесные волокна и неорганические суспензии.

Краткое описание чертежей

Некоторые предпочтительные варианты осуществления подробно описаны ниже со ссылками на прилагаемые чертежи, где:

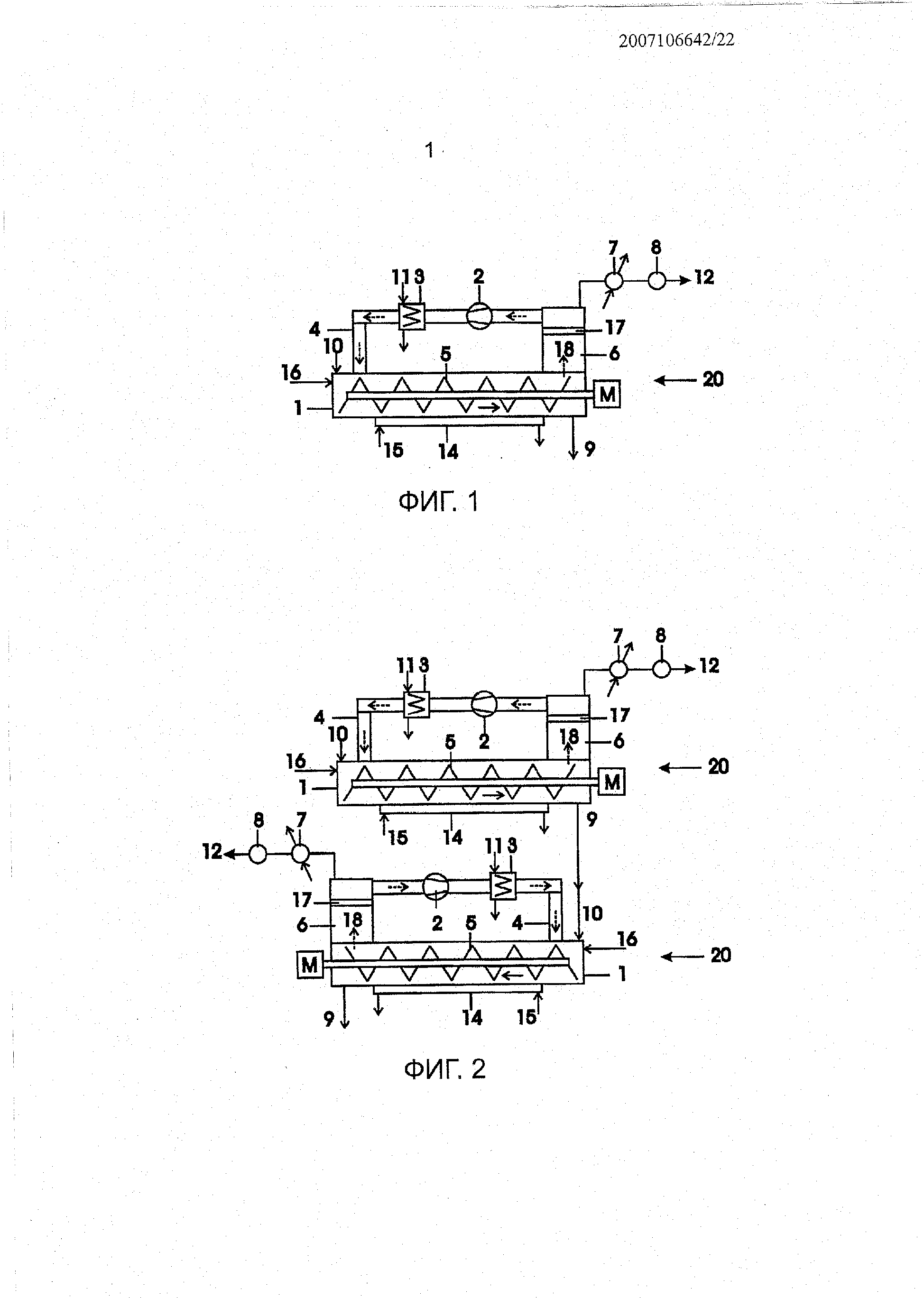

на фиг.1 представлен однокамерный сушильный аппарат;

на фиг.2 представлено сушильное оборудование с двумя однокамерными сушильными аппаратами, соединенными последовательно;

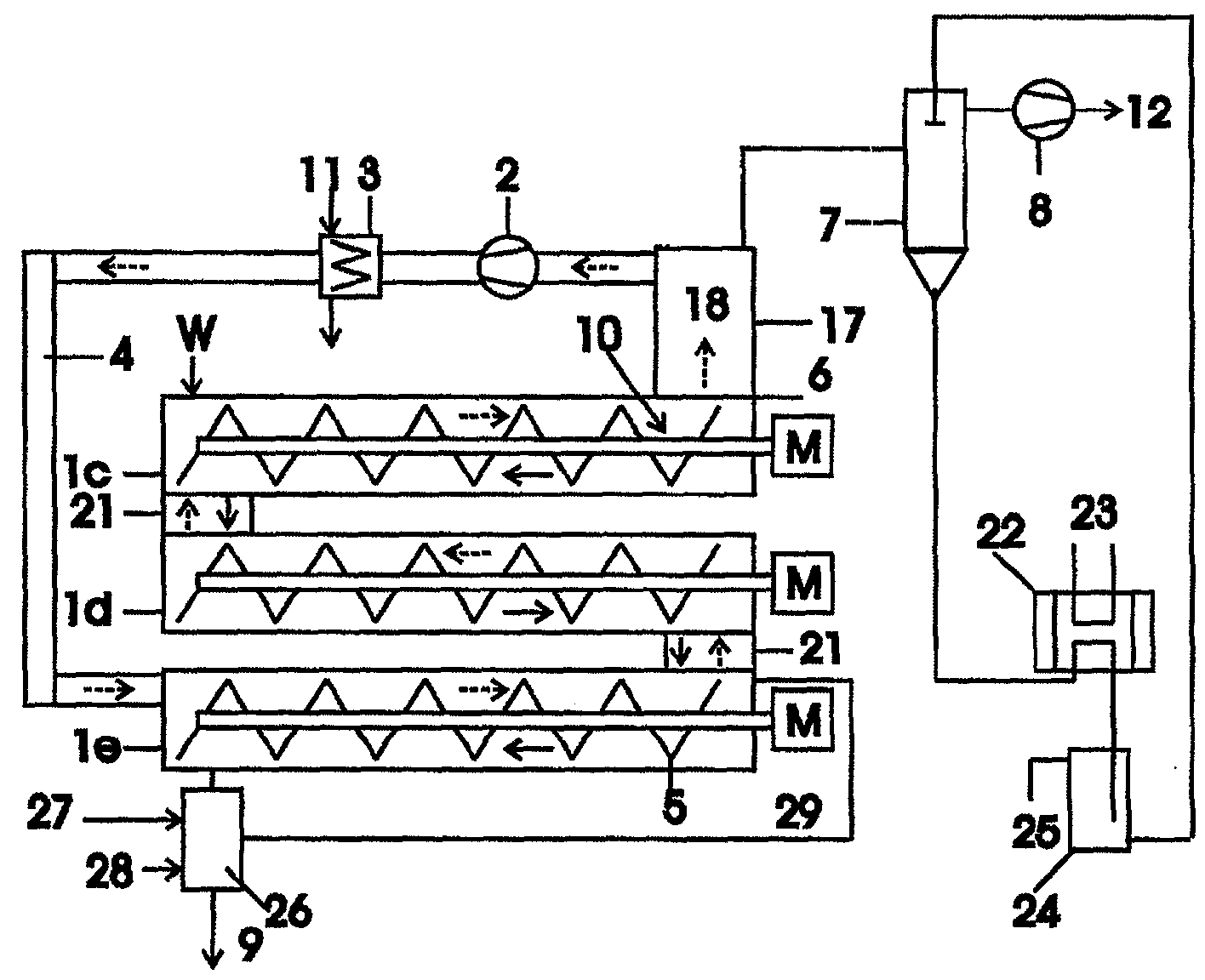

на фиг.3 представлен двухкамерный сушильный аппарат;

на фиг.4 представлен трехкамерный сушильный аппарат непрерывного действия.

Осуществление полезной модели

На фиг.1 представлен сушильный аппарат 20 с сушилкой 1, с которой соединены устройство 10 подачи материала и устройство 9 удаления материала. Устройство 4 подачи газа и устройство 6 выпуска газа соединены с сушилкой. Вакуумный насос 8 подключен к устройству 6 выпуска газа для создания вакуума. Вентилятор 2 циркуляции и перегреватель 3 циркулирующего газа, включенные между устройством 6 выпуска газа и устройством 4 подачи газа, соединены с устройством 6 выпуска газа и сушилкой 1. Перегреватель 3 циркулирующего газа и вентилятор 2 циркуляции предназначены для перегревания находящегося под

низким давлением отходящего газа 18, выходящего из сушилки 1, и возвращения его в сушилку 1. Насыщенный водяной пар 11 или, например, горячая вода или масло подаются в перегреватель 3. Конденсатор 7 соединен с устройством 6 выпуска газа для конденсации водяного пара из отходящего газа 12. Сушилка 1 включает также перемешиватель 5 для перемешивания высушиваемого материала. Она также включает устройство 16 подачи пара для нагрева суспензии, причем насыщенный пар перегревается перегревателем 3, а также теплообменником 14 для нагрева суспензии и сушилки 1. В качестве теплоносителя 15 могут использоваться пар или горячая вода.

На фиг.2 представлено сушильное устройство, в котором два сушильных аппарата по фиг.1 соединены последовательно, так что устройство 9 удаления материала одного сушильного аппарата 20 соединено с устройством 10 подачи материала другого сушильного аппарата 20.

На фиг.3 представлен двухкамерный сушильный аппарат 20, имеющий две сушилки 1а и 1b. С первой сушилкой 1а соединены устройство 10 подачи материала, теплообменник 14 и устройство 6 выпуска газа. Со второй сушилкой 1b соединены устройство 9 подачи материала и устройство 4 подачи газа. Вакуумный насос 8 соединен с устройством 6 выпуска газа для создания вакуума. Пылеуловитель 17 соединен с устройством 6 выпуска газа. Перегреватель 3 в виде трубчатого теплообменника и вентилятор 2 циркуляции включены между устройством 6 выпуска газа и устройством 4 подачи газа для перегрева отходящего газа, выходящего из первой сушилки 1а, и возвращения его в сушилку 1b. Насыщенный водяной пар 11 или горячая вода, например, подаются в перегреватель 3. Конденсат 15 пара из перегревателя 3 поступает в теплообменник 14 первой сушилки. Насыщенный водяной пар 11 может также поступать прямо в сушилку для нагревания первой сушилки 1а и суспензии. Можно также для связывания пыли из отходящего газа 18 подавать в первую сушилку 1а воду W. Между сушилками 1а и 1b расположено промежуточное устройство 21 для передачи высушиваемой суспензии и отходящего газа 18. Смешивающий конденсатор 7 соединен с устройством 6 выпуска газа для конденсации водяного пара из отходящего газа 12. Сушилки 1а и 1b также содержат перемешиватель 5 для перемешивания высушиваемого материала. Из смешивающего конденсатора 7 конденсат 25 поступает в теплообменник 22 рекуперации тепла для нагрева нагревающей воды 23. Охлажденный конденсат 25 поступает в усреднительный резервуар 24, из которого лишний конденсат 25 удаляется, а часть его переходит в смешивающий конденсатор 7.

Ниже приведены примеры технологических параметров для сушки биологической суспензии с помощью цилиндрического камерного перемешивателя и камерного сепаратора с восходящим воздушным потоком:

- подаваемая суспензия 10% сухого вещества, +20°С, 2182 кг/час;

- насыщенный пар из перегревателя 15 бар (14 барг), +201°С;

- давление в сушилке 815 мбар;

- подаваемая охлаждающая вода +60°С;

- удаляемая охлаждающая вода +92°С;

- рекуперация энергии 1,5 мВт

- насыщенный пар, подаваемый в сушилку +165°С;

- насыщенный пар, выходящий из сушилки +115°С;

- сухой порошок 90% сухого вещества, 242 кг/час;

- испарительная способность по воде 1939 кг/час Н2О;

- количество насыщенного пара прибл. 1,2×1939 кг/час=2315 кг/час;

- потребляемая мощность прибл. 120 кВт.

Указанный способ сушки состоял в непрерывной подаче в сушильный аппарат в течение приблизительно 22 часов суспензии в стадии «зерна» и выгрузке высушенного материала порциями. Подача происходила на стадии дробления при давлении 815 мбар, и разгрузка после пылеудаления при давлении приблизительно 200 мбар, когда порошок успел остыть при низком давлении. Сама разгрузка производилась при атмосферном давлении, создаваемом посредством наполнения, например, паром (50 м3 пара на 30 кг). В этом случае любая паровая влага охлаждает порошок даже больше, чем при испарении с поверхности порошка. Поскольку камера не содержит кислорода, нет опасности взрыва или окисления продукта. Благодаря длительной тепловой обработке продукт высоко гигиеничен.

На фиг.4 представлен сушильный аппарат непрерывного действия, имеющий три сушилки 1с, 1d, 1е для равномерного распределения потока продукта. С первой сушилкой 1с соединены устройство 10 подачи материала и устройство 6 выпуска газа, а с третьей сушилкой 1е соединены устройство 9 удаления материала и устройство 4 подачи газа. Вакуумный насос 8 соединен с устройством 6 выпуска газа для создания вакуума. Пылеуловитель 17 сформирован устройством 6 выпуска газа. Перегреватель 3 в виде трубчатого теплообменника и вентилятор 2 циркуляции включены между устройством 6 выпуска газа и устройством 4 подачи газа для перегрева отходящего газа 18, образующегося в первой сушилке 1а, и передачи его в третью сушилку 1е. Между сушилками 1с, 1d и 1е расположены промежуточные устройства 21 для передачи высушиваемой суспензии и отходящего

газа 18. Насыщенный водяной пар 11 подается в перегреватель 3. В первую сушилку 1с также можно подавать воду W для связывания пыли из отходящего газа 18 и (или) для регулировки давления в сушилках 1с, 1d и 1е. Смешивающий конденсатор 7 соединен с устройством 6 выпуска газа для конденсации водяного пара из отходящего газа 12. Сушилки 1с, 1d и 1е также содержат перемешиватель 5 для перемешивания высушиваемого материала. Из смешивающего конденсатора 7 конденсат 25 поступает в теплообменник 22 рекуперации тепла для нагрева нагревающей воды 23. Охлажденный конденсат 25 поступает в усреднительный резервуар 24, из которого лишний конденсат 25 удаляется, а часть его переходит в смешивающий конденсатор 7. Камера 26 выравнивания давления соединена с устройством 9 удаления материала для регулирования давления удаления суспензии. Высушенный продукт вынимается из аппарата 20 через камеру 26 выравнивания давления. Камера 26 выравнивания давления может иметь положительное или отрицательное давление. Пар 28 поступает в камеру 26 выравнивания давления перед разгрузкой, и затем давление выравнивается в соответствии с давлением окружающей среды при помощи уравновешивающего устройства 27. Соединяющий уравновешивающий элемент 29 используется для выравнивания давлений в камере 26 выравнивания давления и в третьей сушилке 1е.

Реферат

Полезная модель относится к сушильному аппарату для сушки водосодержащего материала. Сушильный аппарат (20) согласно полезной модели содержит сушилку (1, 1а-1е), устройство (10) подачи материала и устройство (9) удаления материала. Сушильный аппарат содержит устройство (4) подачи газа и устройство (6) выпуска газа, причем к устройству (6) выпуска газа подключен вакуумный насос (8) для создания вакуума и удаления отходящего газа (18), образующегося в процессе сушки, из сушилки (1, 1а-1е), а с устройством (6) выпуска газа и сушилкой (1, 1а-1е) соединены вентилятор (2) циркуляции и перегреватель (3) циркулирующего газа, которые включены между устройством (6) выпуска газа и устройством (4) подачи газа для перегревания отходящего газа (18) низкого давления и возвращения его в сушилку (1, 1а-1е), при этом сушильный аппарат (20) выполнен по существу газонепроницаемым, а с сушилкой (1, 1а-1е) соединено перемешивающее устройство (5) для перемешивания подлежащего сушке материала, причем устройство (10) подачи материала и устройство (6) выпуска газа расположены по существу на одном конце сушилки (1, 1а-1е).

Формула

Комментарии