Система и способ сушки древесины - RU2427773C2

Код документа: RU2427773C2

Чертежи

Описание

Настоящее изобретение относится к системе, предназначенной для сушки загрузки древесины, в частности строительных пиломатериалов. Оно также относится к способу сушки древесины, используемому в системе, в соответствии с изобретением.

Сушка строительных пиломатериалов представляет собой обязательный этап преобразования сырья, полученного из лесопильных заводов, в товарный продукт. Европейская директива (которая вступила в силу 25 июня 2005 года) требует сушки строительных пиломатериалов перед их транспортировкой с целью исключения ненужной, дорогой и загрязняющей транспортировки массы воды, содержавшейся в сырье.

Сушка строительных пиломатериалов определена регламентом эксплуатации, который соответствует требованиям удовлетворительного поведения продукта в конце обработки: слишком быстрая сушка или сушка при слишком высокой температуре вызывает повреждение (расщепление, деформацию и т.д.) строительных пиломатериалов, делая их неподходящими для намеченного использования.

Объем сушильных устройств, предназначенных для этой цели, колеблется от 20 до нескольких сотен кубометров. Сушку древесины выполняют путем совместного воздействия интенсивной вентиляции и тепла (циркуляция горячего воздуха). Каждое сушильное устройство, поэтому, оборудовано своей системой нагрева и одним или больше вентиляторами.

Существуют несколько способов сушки древесины:

- естественная сушка (на открытом воздухе); строительный пиломатериал складируют в зоне сушки (с навесом или без навеса) в течение нескольких месяцев или даже лет. Когда желательное содержание влаги будет достигнуто, древесину используют;

- искусственная сушка, которая содержит две технологии:

- сушка при атмосферном давлении или немного выше,

- сушка в условиях вакуума.

При сушке при атмосферном давлении или немного выше избыточное давление получают в результате циркуляции большого объема воздуха, нагретого системой генерирования тепла (электрические резистивные нагреватели, тепловые насосы, котлы, в которых сжигают древесину или другое твердое топливо, котлы и горелки, работающие при сжигании газа или другого жидкого ископаемого топлива и т.д.). В результате циркуляции объема горячего воздуха через загрузку обрабатываемой древесины происходит испарение воды, содержащейся в древесине. Воздух, насыщенный этим паром, выпускают в атмосферу в непрерывно возобновляемых циклах.

Новый воздух для замены поступает из окружающей атмосферы и содержит большую или меньшую часть влаги, которая снижает производительность способа, при этом воздух, содержащий влагу, быстрее насыщается паром. Объем воздуха для обработки, поэтому, должен быть увеличен, при этом сушка воздуха улучшает производительность, но этот способ дорог.

Количество теплоты, которое используется для сушки, пропорционально количеству воды, которая будет выпарена (латентная теплота парообразования), независимо от системы сушки. Когда вода, которую извлекают из древесины, конденсируется после обработки (в некоторых системах это выполняется), латентная теплота редко эксплуатируется, поскольку ее трудно восстанавливать в большинстве систем, кроме как, возможно, тепловыми насосами.

При сушке в условиях вакуума системы имеют уменьшенную емкость обработки, поскольку откачка больших объемов является трудной и очень дорогой. Благодаря снижению окружающего давления загрузки древесины, предназначенной для сушки, температура парообразования уменьшается. Непрерывное всасывание предотвращает внутреннее обратное давление в древесине, связанное с парообразованием воды, что позволяет лучше передавать внутреннюю воду за пределы древесины для испарения снаружи, что, таким образом, ускоряет сушку. Низкое давление, создаваемое в этих системах (откачка), увеличивает объем извлеченного пара в пропорции к степени отрицательного давления, которое должно быть компенсировано откачиваемой емкостью. Латентную теплоту, связанную парообразованием воды, трудно рециркулировать.

Такие системы представляют собой очень значительные потребители тепла и электрической энергии, что делает их жизнеспособность проблематичной. Чтобы быть выгодными, эти системы должны быть интегрированы в программы с высокой добавленной стоимостью или они требуют финансовых дотаций.

Суммарное действие этих факторов проявляется в том, что сушка строительных пиломатериалов является трудноосуществимой для профессиональных секторов, работающих в уже высоко адаптированных экономических условиях.

Цель изобретения состоит в том, чтобы исправить упомянутые выше недостатки.

Другая цель изобретения состоит в том, чтобы предложить более экономичные и более безвредные для окружающей среды системы сушки древесины.

В изобретении, таким образом, предложена система для сушки загрузки древесины, содержащая:

- средство генерирования тепла, предоставляющее тепло, необходимое для загрузки древесины,

- средство теплообмена, обеспечивающее возможность передачи тепла, произведенного средством генерирования тепла, в поток газообразного охладителя для обработки загрузки древесины,

- модуль обработки загрузки древесины, содержащий центральный объем, известный как технический объем или объем обработки, который является частью, предназначенной для сушки древесины, и входную и выходную шлюзовые камеры для загрузок древесины, расположенные перед и после упомянутого центрального объема, и

- тепловое средство для дегидратации или конденсации пара, извлеченного из древесины во время цикла сушки.

Система сушки, в соответствии с изобретением, является энергосберегающей и безвредной для окружающей среды. С одной стороны, латентную теплоту парообразования восстанавливают в лучшей точке времени цикла охладителя, который многократно используют в цикле сушки. Внутренняя конфигурация технических зон выполнена в зависимости от размеров совместно используемых загрузок древесины. Эти технические зоны, поэтому, регулируют по размерам загрузки древесины, чтобы использовать только объемы газов, необходимые для обработки упомянутой загрузки. С другой стороны, газ охладителя обработки представляет собой двуокись углерода - CO2. Этот газ получают в результате сгорания растительной биомассы в присутствии промышленного O2 в генераторе тепла, связанном с системой сушки.

В предпочтительном варианте система, в соответствии с изобретением, может содержать средство генерирования газообразного потока охладителя. Этот газообразный поток может, например, содержать CO2.

Кроме того, система предпочтительно может содержать средство непрерывной рециркуляции газообразного потока для обработки загрузки древесины. Таким образом, весь или часть газообразного потока может быть многократно использована в системе, например, в цикле сушки загрузки древесины. Рециркулируемый газообразный поток также может использоваться в любой другой системе для выполнения операций, независимых от сушки загрузки древесины. Наконец, его также можно запасать.

Модуль обработки выполнен, например, в виде параллелепипеда, содержащего три основных объема: центральный объем, входную шлюзовую камеру и выходную шлюзовую камеру.

Центральный объем, известный как технический объем или объем обработки, является частью, предназначенной для сушки древесины.

В соответствии с характерной особенностью изобретения, центральный объем модуля обработки может быть разделен на по существу идентичные секции сушки, которые формируют туннели, в которых обрабатываемая загрузка древесин проходит непрерывный цикл обработки.

Кроме того, каждая секция/туннель обработки автономна и может быть запрограммирована индивидуально. Например, каждая секция/туннель обработки может быть разделена на по существу идентичные зоны сушки, в которых обрабатываемая загрузка древесины подвергается обработке части цикла, запрограммированного для секции/туннеля обработки.

Загрузка предназначенной для сушки древесины может, в частности, транспортироваться в туннелях на тележечных средствах. В таких тележечных средствах могут быть предусмотрены, например, зонды температуры и влажности, которые обеспечивают непрерывный контроль над загрузкой древесины во время цикла сушки. Точно так же каждая секция может быть оборудована датчиками положения тележек, перевозящих обрабатываемые загрузки древесины. Это позволяет обеспечить лучший контроль над состоянием загрузки предназначенной для сушки древесины.

В соответствии с предпочтительной характерной особенностью, боковые стены секций/туннелей центрального объема могут быть составлены из металлической двойной перегородки, которая образует техническое пространство, в котором проходит газообразный поток для обработки загрузки древесины. Кроме того, внутренняя перегородка боковых стен объема обработки может быть выполнена как вертикальные жалюзи по всей ее высоте. Эти жалюзи, которые расположены на внутренней поверхности боковых стен объема обработки и обеспечивают, в частности, возможность диффузии газообразного потока обработки над упомянутой загрузкой древесины или извлечения газообразной смеси после обработки.

В отдельном варианте системы, в соответствии с изобретением, внешняя перегородка боковых стен объема обработки выполнена полной. Эта внешняя перегородка боковых стен объема обработки может быть выполнена с возможностью либо закрывать объем обработки снаружи, при этом упомянутая внешняя перегородка изолирована тепловым экраном, либо разделять две параллельные секции/туннеля и разделять два соответствующих технических пространства, в которых протекают газы обработки.

Предпочтительно, техническое пространство внутри стен, в котором протекает газообразный поток обработки, может быть разделено в продольном направлении секции/туннеля внутренними вертикальными перегородками, которые разграничивают так называемые зоны обработки, известные как этапы/зоны или технические зоны.

В соответствии с характерной особенностью изобретения, потолок секций/туннелей может также быть выполнен из двух наложенных друг на друга металлических листов, формирующих техническое пространство, которое может быть отделено вертикальными перегородками, чтобы разграничить зоны обработки. Кроме того, верхнее техническое пространство может быть закрыто теплоизолированной крышей.

Предпочтительно, каждая секция/туннель может содержать систему распределения газообразного потока для обработки загрузки древесины и извлечения газообразной смеси после обработки. Такая система может быть установлена в техническом пространстве, расположенном в потолке секций. В предпочтительном варианте эта система может содержать:

- кессон реверсирования потока,

- канал, соединяющий техническое пространство левой стены с кессоном реверсирования потока,

- канал, соединяющий техническое пространство правой стены кессоном реверсирования потока,

- канал, соединяющий кессон реверсирования потока с линией подачи газообразного потока обработки, и

- канал, соединяющий кессон реверсирования потока с линией выделения использованного газа.

Кессон реверсирования потока позволяет поочередно чередовать направление потока газа охладителя и извлеченного газа от правой перегородки к левой перегородке и, наоборот, в соответствии с программой.

Входная и выходная шлюзовые камеры загрузок древесины представляют собой два объема, которые могут быть идентичными. Они расположены перед и после центрального объема.

Предпочтительно, входная и выходная шлюзовые камеры содержат средство, обеспечивающее возможность поперечного движения тележек.

Входная шлюзовая камера представляет собой объем, в который вводят загрузки древесины, готовые для сушки. Эти загрузки могут складироваться в этой шлюзовой камере во время ожидания ввода в объем обработки. Таким вводом может управлять программа, выполняющая систему сушки.

Выходная шлюзовая камера представляет собой объем, в который вводят высушенные загрузки древесины. Эти загрузки могут складироваться в этой шлюзовой камере во время ожидания их использования, которое может представлять собой преобразование древесины на месте сушки, удаление для транспортировки к удаленному месту преобразования или для хранения в лесопункте.

Средство генерирования тепла главным образом предоставляет тепло, необходимое для способа. Оно может содержать средство сгорания твердого топлива. Это средство может содержать генератор тепла.

В предпочтительном варианте изобретения, твердое топливо представляет собой растительную биомассу без загрязнений.

Кроме того, сгорание твердого топлива может осуществляться в присутствии O2 для получения CO2, используемого системой при сушке загрузки древесины.

В предпочтительном варианте изобретения твердое топливо, предпочтительно, представляет собой уплотненную форму растительной биомассы, и, более конкретно, (Bio-D)® из-за его лучшего выхода энергии и отношения произведенного CO2. Твердое топливо также может представлять собой высушенную растительную биомассу. В этом случае выполняют сжигание отходов или обрезков древесины с размерами, которые должны соответствовать правильным характеристикам для производства тепла и CO2с оптимальной производительностью. Все другие источники, типы и представления растительной биомассы можно использовать при производстве энергии/CO2, необходимых для способа. Первичная обработка используемых материалов может быть просто адаптирована к подаче и конфигурации установленного генератора тепла.

В конкретном варианте изобретения средство теплообмена может содержать теплообменник. Передачу тепла, произведенного генератором тепла, газом охладителя, используемым для обработки древесины, выполняют в теплообменнике.

Средство тепловой дегидратации или конденсации может содержать теплообменник дегидратации или конденсации пара, извлеченного из древесины во время цикла сушки.

Предпочтительно, средство тепловой дегидратации или конденсации может быть установлено в канале, соединяющем кессон реверсирования потока с линией выделения использованных газов.

Средство тепловой дегидратации или конденсации может содержать распылители жидкого CO2, позволяющие рассеивать жидкий CO2 в газообразный поток. Такое рассеивание жидкого CO2 можно использовать для конденсации пара в газообразном потоке.

Система сушки, в соответствии с изобретением, может, кроме того, содержать вентилятор/экстрактор для сбора газообразного потока после обработки. Такой вентилятор/экстрактор, в частности, может быть установлен в газообразном потоке с низкой температурой после обработки, выполняемой после этапа конденсации/охлаждения упомянутого потока.

В конкретном варианте изобретения система может также содержать средство смешивания газообразного потока на выходе средства конденсации или дегидратации с газообразным потоком обработки.

Она также может содержать средство распределения пара низкого давления, получаемого из генератора тепла, чтобы регулировать напряжение, возникающее при сушке, в загрузке, предназначенной для сушки древесины.

Система, в соответствии с изобретением, может содержать средство конденсации части произведенного CO2. Таким образом, избыточный CO2 восстанавливают и запасают. Этот избыточный CO2 может затем использоваться в системе обеспечения безопасности или может быть продан.

В предпочтительном варианте изобретения система, в соответствии с изобретением, может содержать средство впрыска воды, которое расположено в каждой секции. Это средство впрыска может использоваться путем впрыска пара в секции как схема защиты или средство воздействия на цикл сушки загрузки древесины.

Наконец, система сушки, в соответствии с изобретением, может, предпочтительно, содержать средство связи между различными компонентами упомянутой системы. Это средство связи может быть проводным или "беспроводного" типа.

В соответствии с другим аспектом изобретения представлен биотепловой способ сушки загрузки древесины, осуществляемый в системе, в соответствии с изобретением, содержащий этапы, согласно которым:

- генерируют тепло средством тепловыделения,

- выполняют теплообмен, позволяющий передать тепло, произведенное средством генерирования тепла, в газообразный поток охладителя для обработки загрузки древесины, и

- выполняют этап сушки древесины, содержащий:

- этап, на котором упомянутую загрузку древесины вводят в объем обработки,

- последовательность сушки упомянутой загрузки древесины в упомянутом объеме обработки,

- этап, на котором упомянутую высушенную загрузку древесины удаляют из объема обработки.

В предпочтительном варианте изобретения способ содержит восстановление или переработку отходов газообразного потока обработки после обработки загрузки древесины. Эта рециркуляция может, в частности, состоять из повторного использования газообразного потока на этапе способа.

Генерирование тепла выполняют, в частности, путем восстановления тепла газа, полученного в результате сгорания на выходе средства генерирования тепла.

Предпочтительно, газ охладителя представляет собой нейтральный газ, например, CO2. В конкретном варианте изобретения тепло может быть получено в результате сгорания биомассы, например растений. Это сгорание может быть выполнено в присутствии O2. В результате такого сгорания получают большое количество CO2. Этот газ собирают на выходе генератора тепла после того, как теплота его сгорания будет передана газу охладителя в теплообменнике того же самого генератора.

Совместимость CO2 с фитобиологией древесины зависит от химического состава древесины, которая содержит (в среднем) 50% углерода и 40% кислорода. Кроме того, вода представляет собой растворитель CO2, поэтому внутренняя влажность древесины проявляет тенденцию поглощать или даже впитывать CO2, таким образом, оптимизируя передачу и распределение тепла, которое он переносит.

Способ, в соответствии с изобретением, содержит в определенном варианте этап, при котором восстанавливают тепло из газа, полученного в результате сгорания, которое может быть впоследствии многократно использовано для испарения жидкого O2. Например, CO2 имеет низкую температуру в точке его сбора. Снижение температуры может быть увеличено во вторичном обменнике, где остаточное тепло может служить для испарения жидкого кислорода, который может использоваться для сгорания биомассы.

Кроме того, способ, в соответствии с изобретением, также может содержать обработку используемого для сушки газообразного потока для фильтрации несгоревшего углерода перед его захватом. Фактически, в случае необходимости, CO2 с низкой температурой можно фильтровать для захвата несгоревших частиц углерода, которые могли остаться в газе.

CO2 затем может быть перенесен в теплообменник генератора, где он получает тепло и температуру, необходимые для испарения воды, содержащейся в предназначенной для сушки древесине. Горячий CO2затем подают в распределительные системы, которые управляют подводом газа охладителя в технический объем для обработки древесины.

После пропуска в техническую зону для обработки древесины объем CO2 увеличивается на объем воды, извлеченной из древесины и испарившейся. Эту газообразную смесь, предпочтительно, всасывают с помощью электрической вентиляционной установки, которая передает смесь в модуль конденсации пара. Конденсированная вода восстанавливается под действием силы тяжести в жидкой фазе и может быть без какой-либо другой обработки отведена в естественную окружающую среду, поскольку она не содержит загрязнителей, так как была дистиллирована.

Предпочтительно, газообразный поток для обработки загрузки древесины дополняют газом, полученным на выходе средства генерирования тепла. Фактически, во время ее пропуска через модуль конденсации, воду, извлеченную из древесины, по существу, удаляют из газообразной смеси. Температура CO2, в то же время, значительно понижается (ниже 10°C), и при этом восстанавливаются все качества газа охладителя для нового цикла сушки древесины. Таким образом, газообразный поток для обработки загрузки древесины, предпочтительно, находится в замкнутом контуре, в котором он непрерывно рециркулирует.

Предпочтительно, рециркуляция газообразного потока обработки может содержать фазу конденсации и/или дегидратации. Конденсация пара может быть выполнена путем впрыска жидкого CO2, который распыляют в газообразный объем, извлеченный из зоны обработки. Латентная теплота, выделяющаяся в результате конденсации пара, обеспечивает возможность испарения CO2 в этом же теплообменнике/конденсаторе. В то же время восстанавливается теплота CO2, который остается газообразным при давлениях/температурах конденсации пара.

В конкретном варианте часть газа, генерируемого при сгорании, сжимают и запасают. Этот резервуар с газом можно использовать для безопасности системы. Газ CO2 в объеме охладителя, к которому добавили объем, использованный для конденсации пара, можно затем рециркулировать тепловой системой модуля для многократного использования в цикле обработки древесины. Способ, в соответствии с изобретением, таким образом, описывает постоянный замкнутый контур валоризации CO2 и использования тепла. В этих циклах единственная потребляемая тепловая энергия представляет собой, в общем, теплосодержание, которое позволяет повышать температуру загрузки древесины, предназначенной для обработки.

Предпочтительно техническая зона объема обработки находится под постоянным отрицательным давлением. Это отрицательное давление, таким образом, способствует передаче внутренней влажности древесины на поверхность.

Отсутствие давления на поверхности древесины означает, что любая испаряющаяся внутри влага переносится на внешнюю сторону, с одной стороны, не подвергаясь поверхностным обратным давлениям, которые вызывают критические потери загрузок, которые замедляют удаление пара и создают вредный для древесины локализованный перегрев, и, с другой стороны, древесина не подвергается какому-либо локализованному избыточному давлению или вредному полному внутреннему давлению.

Медленное и непрерывное внутреннее испарение регулирует теплопередачу в древесину и обеспечивает возможность поглощения и распределения всех излишков тепла, которые, вероятно, подвергли бы древесину вредным термическим напряжениям.

Отрицательное давление гарантирует текучесть потока газа охладителя в объеме обработки - это устраняет любой риск концентрации пара внутри ограждения, который мог бы конденсироваться на стенах.

Другие преимущества и характеристики будут очевидны при изучении подробного описания варианта осуществления изобретения, который никоим образом не является ограничительным, и приложенных чертежей, на которых:

на фиг.1 представлена принципиальная схема сушильного устройства, работающего с CO2;

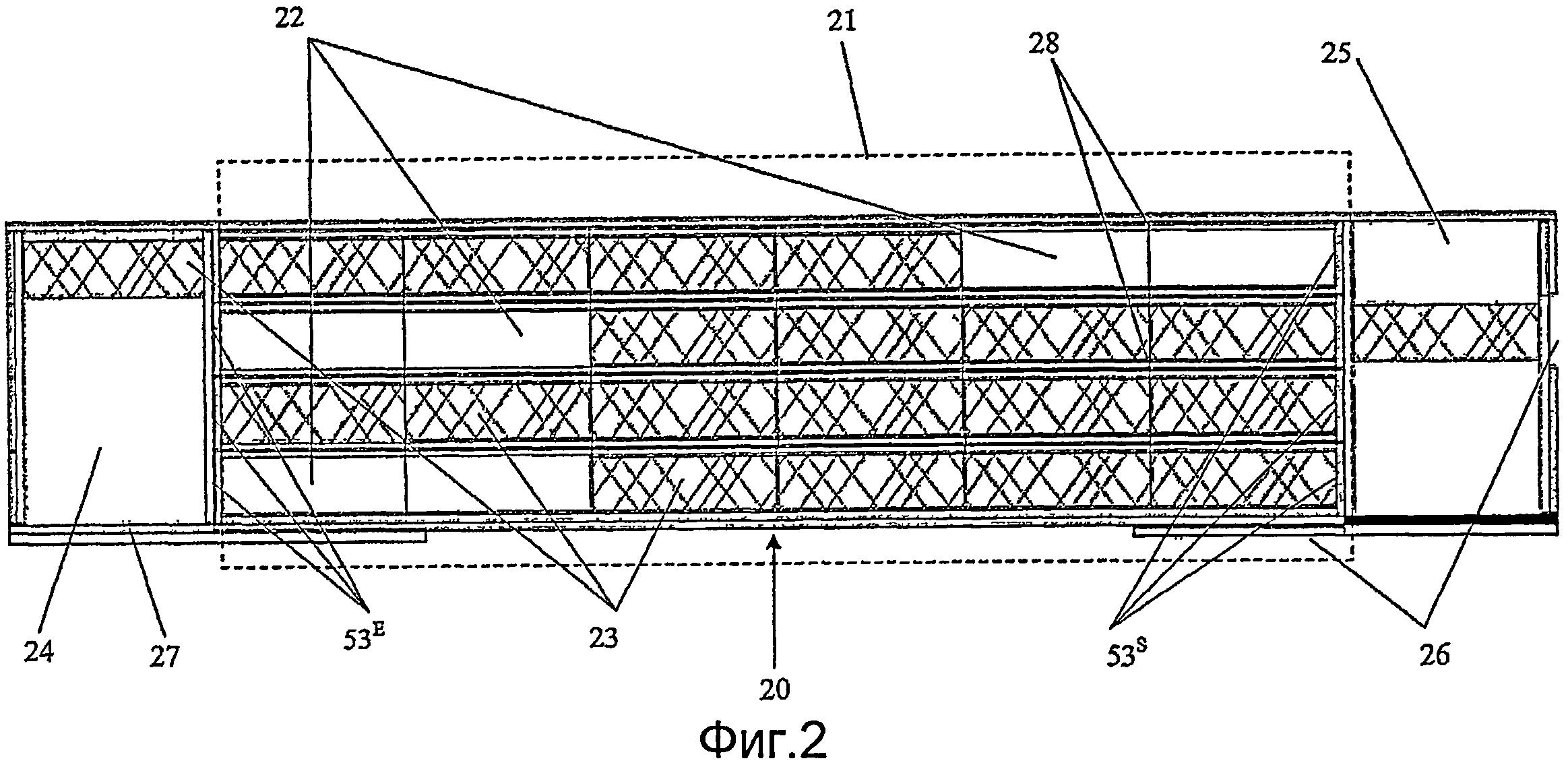

на фиг.2 показана схема примера сушильного модуля обработки древесины в соответствии с изобретением;

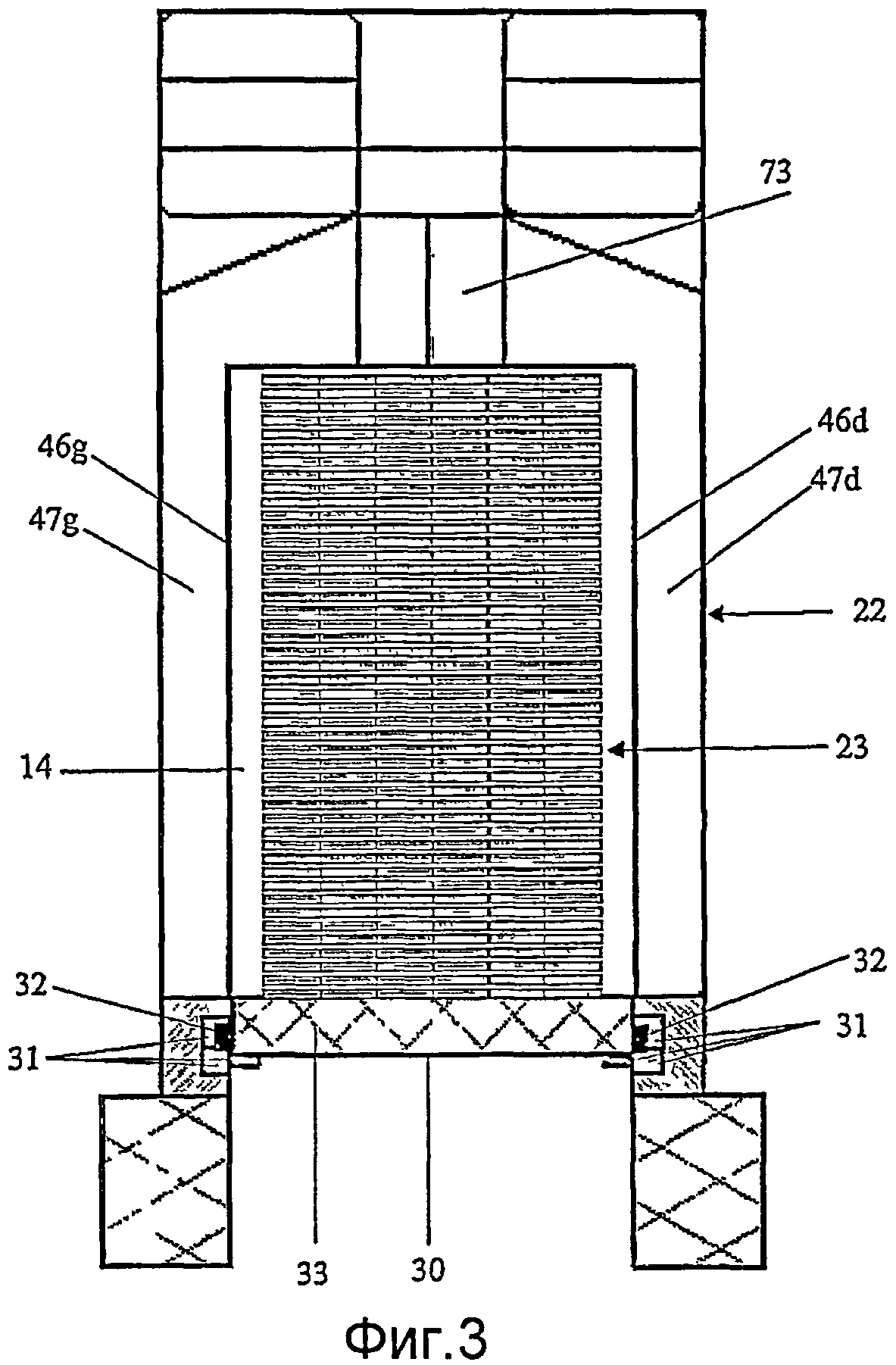

на фиг.3 показан вид в поперечном разрезе примера секции сушки;

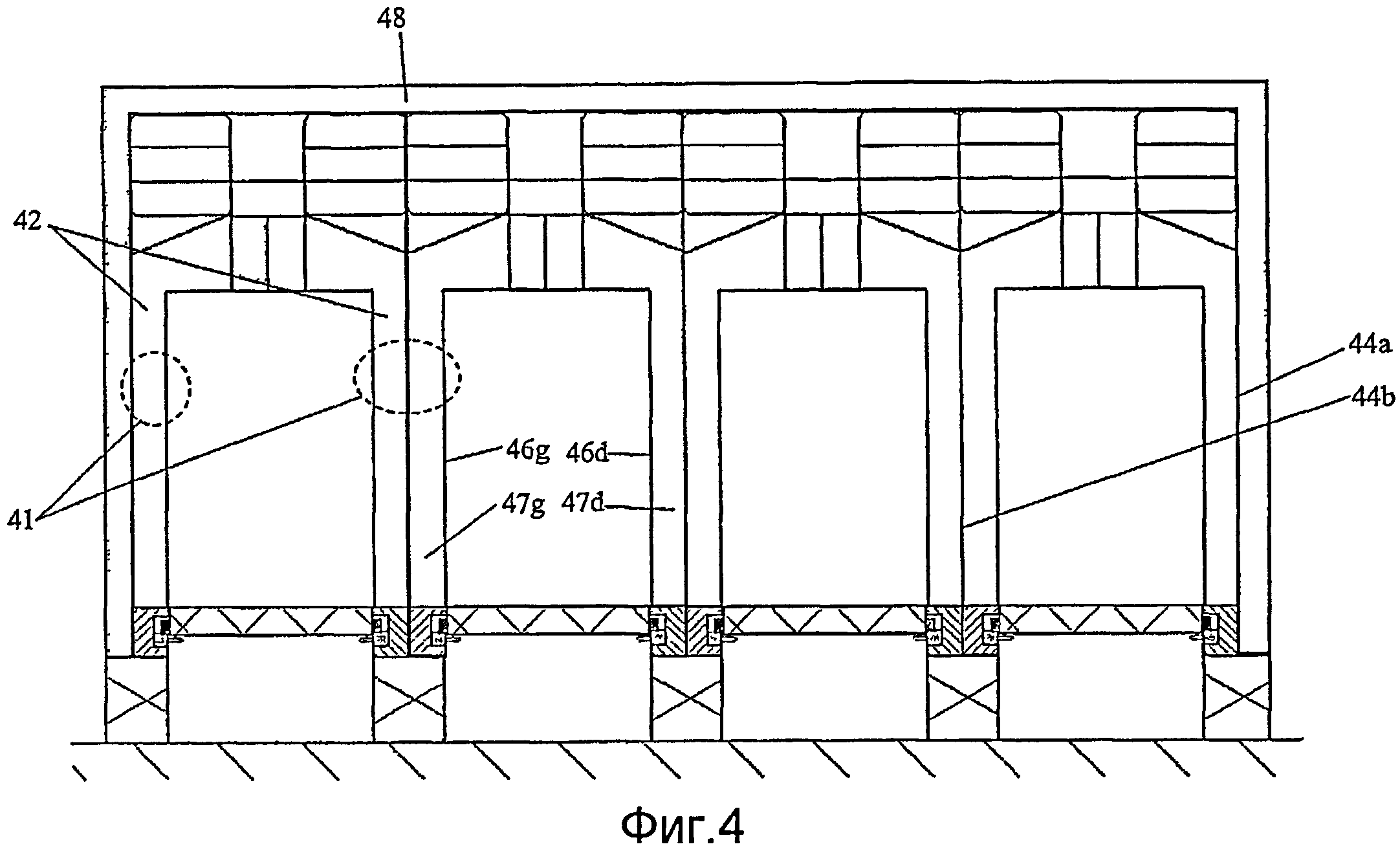

на фиг.4 показан вид в поперечном разрезе примера модуля сушки с четырьмя секциями;

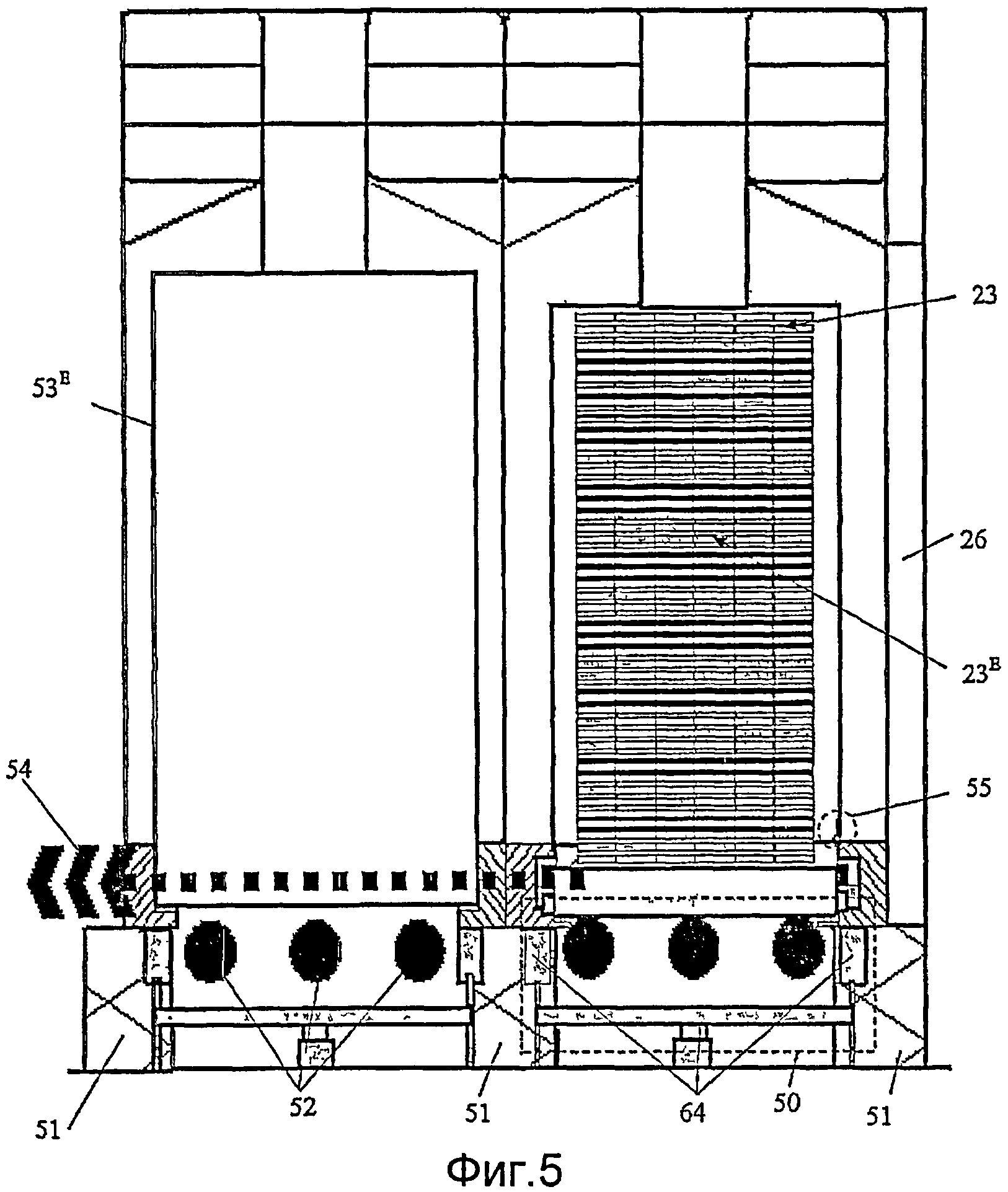

на фиг.5 представлен пример с двумя секциями сушки, одна из которых показана закрытой, а другая показана открытой, со стороны входной шлюзовой камеры. Тележка с ее загруженной порцией находится в шлюзовой камере, помещена в механизм поперечного движения и готова к вводу в открытую секцию/туннель. Последняя тележка в линии, присутствующая в секции/туннеле, показана другим цветом;

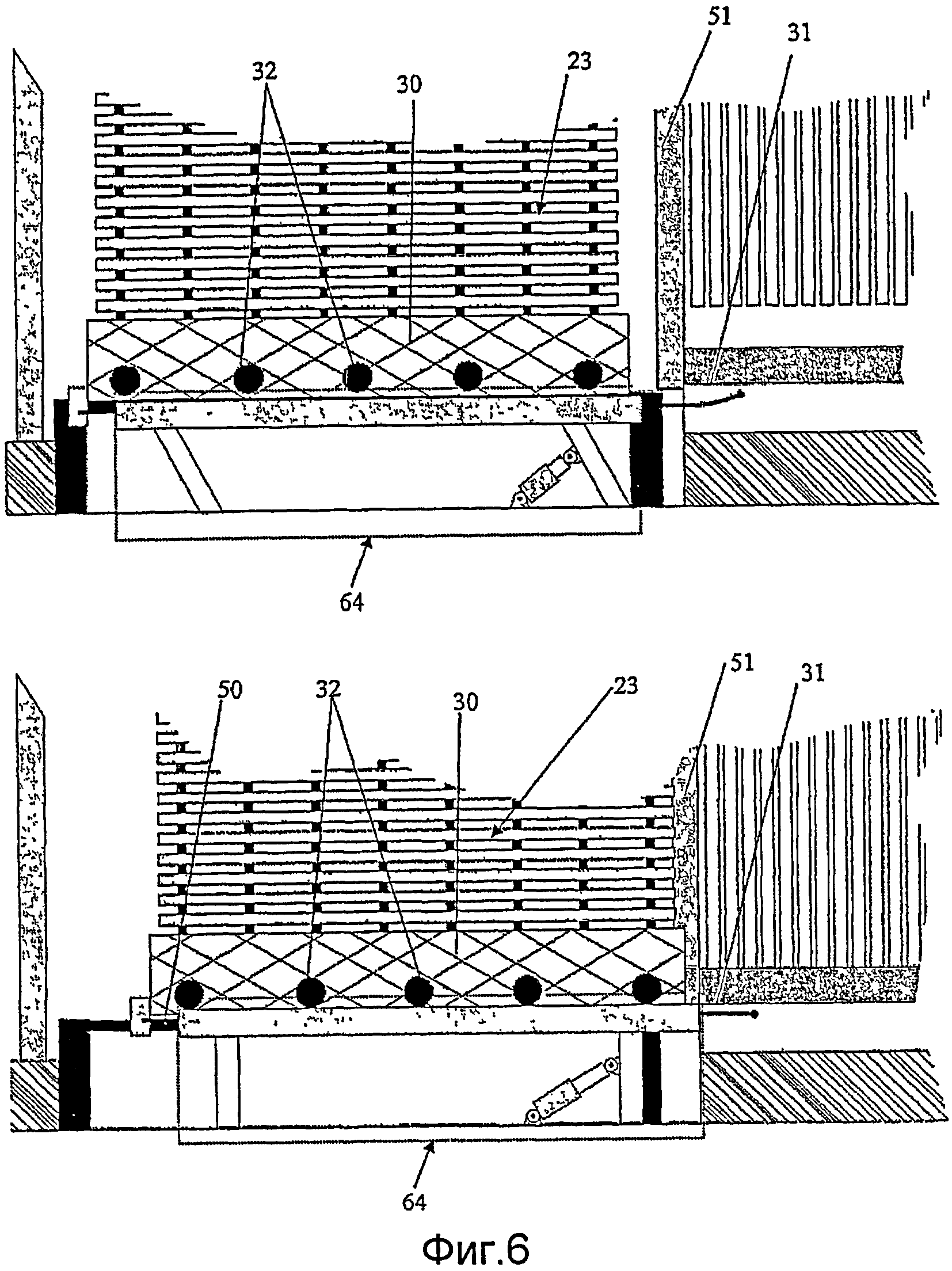

на фиг.6 показан пример ввода тележки в секцию/туннель; и

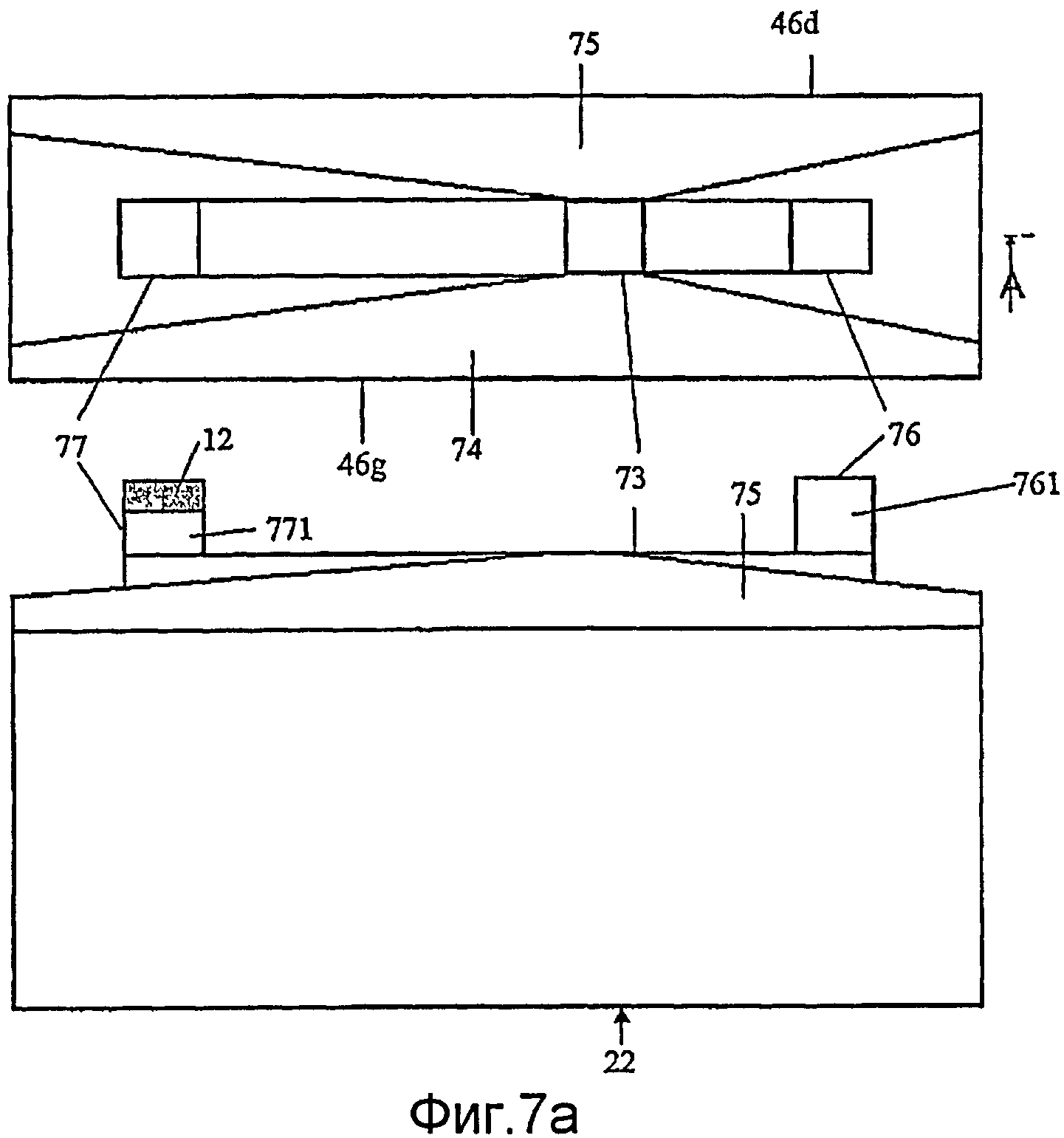

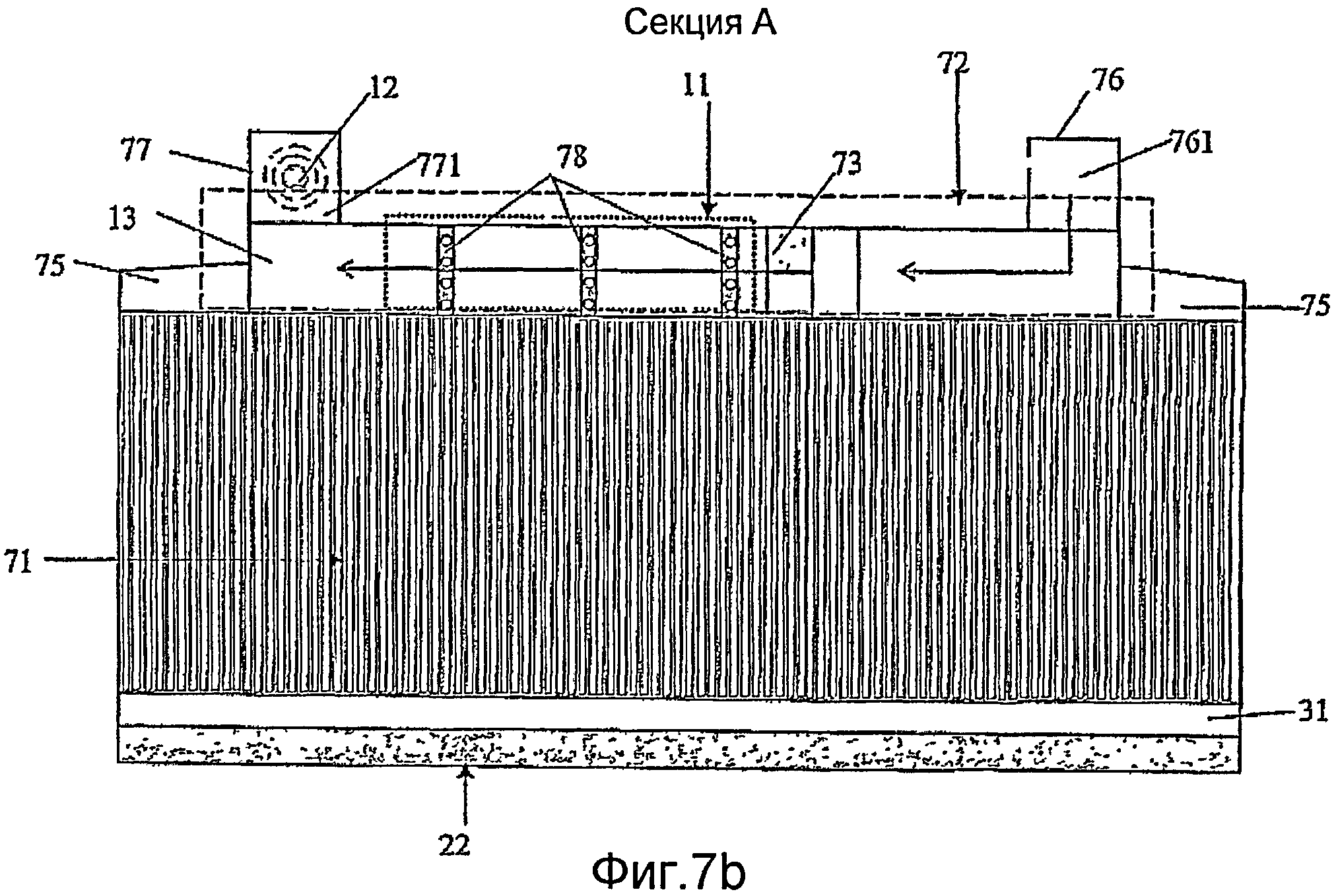

на фиг.7a и 7b показан пример системы газораспределения охладителя в секции/туннеле в виде сверху, в виде сбоку и в виде с поперечным разрезом.

Ниже, со ссылкой на фиг.2, будет приведено описание примера варианта выполнения системы сушки в соответствии с изобретением, а также способа, воплощенного в этой системе. Эта система содержит модуль 20 обработки, центральный объем 21 которого разделен на идентичные секции 22 сушки, которые формируют туннели, в которых древесина 23, предназначенная для обработки, следует непрерывному циклу обработки. Этот цикл выполняется "в заданной последовательности" по этапам, которые составляют "технические зоны" для сушки, во время которой древесину 23 подвергают одной из фаз запрограммированной сушки. Этот способ позволяет выполнять специфичное программирование для каждой секции 22 и для каждого этапа/технической зоны этой секции 22. Таким образом, каждая секция/туннель 22 обработки разделена на по существу идентичные зоны сушки, в которых загруженную порцию древесины 23, предназначенную для обработки, подвергают части запрограммированного цикла для секции/туннеля 22 обработки. Система соединений и автоматизированная управляющая программа обеспечивают эту гибкость. Таким образом, обеспечивается возможность реагировать на выполнение различных программ во время обработки, чтобы улучшить и оптимизировать сушку на упомянутом этапе/в технической зоне, прежде чем перейти к следующему.

Хотя центральный объем 21 обработки может быть составлен только единственной секцией/туннелем 22, он может также содержать такое их количество, которое требует или разрешает конечный пользователь (и которое возможно установить на монтажной площадке). Секции 22 расположены параллельно друг другу. Каждая секция 22 составляет туннель с идентичным поперечным разрезом и длиной (длина определятся конечным пользователем). Размеры этих секций/туннелей 22 могут быть определены требованиями транспортирования древесины по дорогам: например, ширина 2,20 м, длина 12/13 м и высота 2,20 м.

Внутренние размеры каждой секции 22 сушильного устройства поэтому установлены как функция этих параметров: ширина, высота и длина, плюс коэффициенты безопасности и рабочие пределы с обеих сторон. Для обеспечения однородной обработки древесины 23 внутреннее сечение секций/туннелей 22 было определено с шириной, например, 1,45 м и высотой 2,25 м, при этом длина определяется интересами конечного пользователя.

Длину модуля определили в соответствии с производством стандартных загрузок, пригодных для использования.

Подвижная тележка 30, как представлено на фиг.3, перевозящая загрузку древесины 23, предназначенную для обработки, должна быть:

- соответствующей ширине секции/туннеля 22 - 1,45 м в этом примере,

- длиной, которая соответствует стандартам строительных пиломатериалов, - 6,50 метров. Самые часто используемые, большие стандартные значения длины строительных пиломатериалов составляют от 6 метров до 6,40 метров (длина загрузок транспортных грузовиков - 12/13 метров).

Такая организация системы позволяет выбрать длину секций/туннелей 22 обработки модуля загрузки, предназначенных для обработки, кратную упомянутому модулю/загрузки в соответствии с требованиями конечного пользователя. Основание (пол) секций/туннелей 22, таким образом, образовано тележками 30, на которых перемещают загрузки древесины 23, предназначенной для обработки. Таким образом, каждая тележка 30 соответствует одной зоне сушки.

Каждая секция/туннель 22 обработки выполнена автономной. Эти секции/туннели являются частью полного объема 21 обработки, но могут быть запрограммированы индивидуально, в зависимости от характеристик предназначенной для сушки древесины и желательных конечных параметров. Это позволяет внедрить интегральную автоматизацию всего центрального объема 21 обработки, без возможности взаимодействия между разными секциями/туннелями 22. Такие характеристики позволяют обеспечить полную оптимизацию управления способом с потреблением энергии, близким к реальной потребности (для испарения запрограммированного количества воды).

Такая конфигурация позволяет одновременно обрабатывать различные сорта дерева или с различной толщиной в каждой секции/туннеле 22 и программировать различные значения температуры и времени сушки для каждой секции 22.

В центральном объеме 21, предназначенном для сушки, в этом примере постоянно содержится CO2. Этот газ полностью нейтрален в отношении химической/физической фитобиологии древесины, и это нейтрализует весь риск, связанный с безопасностью загрузки, предназначенной для обработки, поскольку он представляет собой конечную фазу сгорания углерода и поэтому совершенно не горючий. Для безопасности пользователей центральный объем 21 должен быть полностью автоматизирован, чтобы предотвратить любой возможный вход обслуживающего персонала в центральный объем 21, когда он заполнен CO2.

На фиг.4 показаны боковые стены 41, состоящие из двойной металлической перегородки, которые формируют техническое пространство 42, в котором протекают газы обработки. Направление циркуляции газа охладителя для сушки древесины регулярно меняют для идеальной гомогенности обработки. Поэтому каждая стена 46d и 46g представляет собой стену, через которую вводят газ охладителя, и также стену, через которую удаляют упомянутый газ охладителя и пар.

Внутренняя поверхность упомянутых стен 46d и 46g относительно объема обработки (перегородка на стороне загрузки древесины), содержит вертикальные отверстия (жалюзи), которые можно видеть на фиг.7b. Эти жалюзи обеспечивает возможность диффузии охладителя CO2 над загрузкой древесины 23 или извлечения газообразной смеси после обработки (CO2+ пар) для рециркуляции.

Внешняя перегородка 44a, 44b стены представляет собой цельную (наружную) поверхность технического пространства, в котором протекает газ обработки (CO2 или CO2+ пар). Такая внешняя перегородка боковых стен объема обработки установлена либо для получения закрытого объема обработки с внешней стороны, когда эта внешняя перегородка 44a изолирована тепловой защитой, либо в качестве перегородки 44b между двумя параллельными секциями/туннелями 22 и перегородки между двумя соответствующими техническими пространствами 42, в которых протекают газы обработки.

Техническое пространство стен 42, в котором протекает газ обработки (охладитель CO2 или CO2+ пар), отделено в продольном направлении от секции/туннеля 22 внутренними вертикальными перегородками 28, которые разграничивают зоны обработки (так называемая зона этапа или техническая зона).

Как показано на фиг.7a и 7b, потолок секций/туннелей 22 также содержит два наложенных друг на друга металлических листа, формирующих техническое пространство 72, в котором расположена система распределения охладителя CO2 и извлечения газообразной смеси после обработки. Это пространство аналогично разделено вертикальными перегородками, чтобы разграничить зоны обработки.

Каждая техническая зона обработки поэтому соответствует модулю/загрузке строительных пиломатериалов, предназначенных для сушки, и содержит систему распределения/извлечения, которая содержит:

- кессон 73 реверсирования потока: он позволяет чередовать направление потока обработки от правой стены 46d к левой стене 46g, чтобы гомогенизировать сушку загрузки древесины 23. Кессон 73 реверсирования потока позволяет чередовать направление потока газа охладителя и извлеченного газа от правой перегородки 46d к левой перегородке 46g и наоборот, в качестве альтернативы, в соответствии с программой,

- канал 74, соединяющий техническое пространство 47g левой стены 46g с кессоном реверсирования потока,

- канал 75, соединяющий техническое пространство 47d правой стены 46d с кессоном реверсирования потока,

- канал 76, соединяющий кессон реверсирования потока с линией 761 подачи охладителя, горячего и обезвоженного CO2,

- канал 77, соединяющий кессон реверсирования потока с каналом 771 извлечения использованного газа (CO2 и пара, извлеченного из древесины). В этом канале установлен теплообменник 11 дегидратации/конденсации, который обеспечивают конденсацию пара, извлеченного из древесины, и вентилятор 12 извлечения, как представлено на фиг.1.

На фиг.1, теплообменник 11 дегидратации/конденсации строительных пиломатериалов представляет собой пространство 13 управления извлечением, в котором газ, извлеченный из зоны 14 обработки (CO2, плюс пар, извлеченный из древесины), проходит через туман из жидкого CO2. Этот жидкий CO2 производят на определенной фазе цикла "рециркуляции CO2 общей системы", где газ имеет низкую температуру и очищен. Часть этого CO2 сжата до его давления конденсации (приблизительно 25 бар/и -55°C) и запасена как жидкость в буферном резервуаре 15, в котором он ожидает своего использования. Трубка 18 для жидкого под давлением CO2 расположена в техническом пространстве потолка, она соединяет зоны обработки с буферным резервуаром и используется как служебная трубка для защитного устройства.

Жидкий CO2, который вводят в обменник/конденсатор 11, поэтому находится под давлением. Его распыляют в эту часть канала распылителями 78 для получения однородного тумана. Количество вводимого жидкого CO2пропорционально теплообмену, необходимому для конденсации пара, извлеченного из древесины 23.

Проходя через этот туман, газообразная смесь (CO2 и пар, извлеченный из древесины), извлеченная из зоны 14 обработки, мгновенно испаряет жидкий CO2 и одновременно вызывает:

- охлаждение этой газообразной смеси. Степень такого снижения температуры представляет собой функцию всего цикла "рециркуляции CO2 общей системы". Она предпочтительно запрограммирована на около 10°C,

- конденсацию пара, извлеченного из древесины 23, который собирают под действием силы тяжести в коллекторе,

- обработку обезвоживанием охладителя CO2, который рециркулируют и который готов к новому циклу.

CO2, извлеченный из зоны 14 обработки (обезвоженный), и CO2 в тумане конденсации/охлаждения (введенный как жидкость и испарившийся) комбинируют и извлекают в коллектор "рециркуляции CO2 общей системы" с помощью электрического вентилятора 12. Этот экстрактор создает отрицательное давление в соответствующей технической зоне, способствует передаче газов обработки и испарению воды, содержавшейся в древесине. Такой вентилятор/экстрактор 12 установлен в потоке CO2с низкой температурой (и обезвоженном) (после охлаждающего тумана конденсации). Газ обеспечивает охлаждение электродвигателя и управляет им, отбирая тепловую энергию, которую тот вырабатывает, которую, таким образом, повторно используют.

Коллектор "рециркуляции CO2 общей системы" пропускает только обезвоженный CO2с низкой температурой и поэтому готовый к употреблению. "Перепускной канал" 16 с заслонкой с электрическим управлением в соответствии с системной программой позволяет в случае необходимости смешивать этот низкотемпературный CO2 с горячим CO2, поступающим из обменника 17 генератора тепла, для ввода в техническую зону объема обработки, чтобы регулировать его температуру.

Полученная, таким образом, конфигурация образует технические пространства 47d, 47g, в которых расположены все трубопроводы, необходимые для выполнения способа.

Конденсированную воду собирают, и давление повышают в резервуаре, используемом в процессе сушки. В соответствии с типом и характеристиками древесины в технической зоне 14 сушки можно распылять воду, чтобы регулировать технологический процесс сушки. Избыточная вода используется в зависимости от условий внешней среды. Благодаря смешению с водопроводной водой гарантируется балансирование "pH", воду также можно возвращать в экосистему без любой другой обработки.

Системы впрыска воды расположены в каждой зоне 14 для регулирования напряжения в древесине во время сушки (воду подают из резервуара с повышенным давлением). Эта схема также используется в качестве средства безопасности для объема 21 обработки.

Аналогично, по трубке, идущей от генератора тепла, можно распределять пар низкого давления, который можно использовать вместо "жидкой" воды, чтобы регулировать напряжение в древесине во время сушки.

Верхнее техническое пространство закрыто теплоизолированной кровлей, чтобы предотвратить потери тепла. Переходы горизонтальной и вертикальной изоляции хорошо заделаны, чтобы исключить мостики тепла.

Модуль 20 сушки установлен на каменной конструкции, как представлено на фиг.5, которая может быть любого вида при условии, что она соответствует локальным стандартам для установки такого типа действия. Предпочтительно, она представляет собой чистое пространство технического подполья (водонепроницаемость которого соответствует упомянутым выше требованиям). Нижние стены 51 этого чистого пространства представляют собой основание каменной кладки каждой из вертикальных перегородок 41 модуля 20 сушки, высота этих нижних стен 51 определяет пространство для технического обслуживания систем тягового усилия тележек 30 в шлюзовых камерах 24 и 25 и центральном объеме 21 обработки. Это основание может быть выполнено с использованием любой другой системы или средства, если только они сохраняют необходимое пространство под модулем 20 сушки, в соответствии со стандартами и технологией (оно должно быть воздухонепроницаемым, чтобы не мешать циклу обработки).

Тележки 30, перевозящие загрузки древесины 23, выполнены подвижными в своих секциях/туннелях 22. Система 32 боковой тяги вставлена в корпусы 31 (направляющие рельсы), предусмотренные с этой целью у основания боковых перегородок 46g и 46d, которые формируют туннель 22 сушки. Размеры этой тележки 30 поэтому составляют: ширина, соответствующая секциям 22, и длина, соответствующая загрузке обрабатываемой древесины 23, то есть, например, 1,45 м в ширину на 6,50 м в длину.

Платформа 33 тележки 30 содержит несущую конструкцию - металлическую раму, верхняя поверхность которой сформирована из цельного металлического листа, который формирует основание, на котором уложена загрузка древесины 23, предназначенная для обработки. Металлические поперечины (распорные детали) установлены на это основание для поддержания зазора, необходимого для протекания газа между металлическим листом основания и загрузкой древесины 23. Сплошной металлический лист закрывает дно тележки 30, и пространство, сформированное, таким образом, имеет толщину несущей конструкции. Это пространство заполнено изолирующим материалом, чтобы предотвратить потери тепла через основание. Верхняя поверхность "платформы" тележки 33 сформирована таким образом, что наклонные поверхности сходятся к центру платформы. Отверстия сообщаются с резервуаром, расположенным в пределах толщины тележки 30. Назначение этой системы состоит в том, чтобы собирать любой конденсат из загрузки древесины 23. Этот резервуар систематически опорожняют в конце каждого цикла сушки.

Каждая тележка 30 оборудована зондами температуры и влажности, которые обеспечивают непрерывный контроль загрузки древесины 23 во время цикла сушки. Эти зонды связаны с коробками, расположенными в пределах толщины тележки 30, также предусмотрено пространство, в котором проложены электрические провода и соединительные коробки, обеспечивающие работу оборудования загрузки древесины 23 с зондами контроля. В этом пространстве могут также быть расположены убирающиеся механизмы, позволяющие закреплять тележку 30 на средстве тяги и поступательного движения. Убирающиеся системы могут быть также расположены на концах тележек 30 для соединения их в линию. Они могут быть выполнены как электромагниты или любая другая известная система, которая может быть автоматизирована.

Система 32 тяги расположена вне тележки 30 с обеих сторон боковых панелей для вставки в направляющие рельсы 31 в нижней части боковых/вертикальных перегородок 46g и 46d, которые формируют секцию/туннель 22. Эта конфигурация означает, что тележки 30 точно отрегулированы по ширине секций/туннелей 22. Эта система 32 тяги может быть выполнена убирающейся для исключения выступов, когда тележка 30 не находится на направляющих рельсах. Система тяги также может быть выполнена как набор подшипников, установленных на тележках 30 или на рельсах/направляющих вертикальных стен 46g и 46d. Какая-либо система механизации не требуется в "пространстве" объема 21 обработки. Линию тележек 30 проталкивают посредством ввода новой загрузки, предназначенной для обработки. Линию также можно буксировать тележкой 30, выходящей из упомянутого объема 21 обработки.

Дефлектор 55, предпочтительно, может быть расположен на вертикальной перегородке, над рельсом/направляющей 31, чтобы обеспечить уплотнение между платформой тележки и вертикальной стеной, чтобы обеспечить возможность протекания потоков жидкости в резервуар на тележке 30. Эта система дефлектора 55 может быть выполнена убирающейся, чтобы устранить выступы, когда тележка 30 не находится на направляющих рельсах 31, они могут быть выполнены из гибкого металлического листа, установленного на вертикальную стену, который обеспечивает герметичность под действием силы тяжести на платформу 33 тележки 30. Такая герметичность гарантирует предотвращение любого проникновения воздуха через основание.

Тележки 30 расположены одна за другой в секции/туннеле 22; тележка 30, поступающая из входной шлюзовой камеры/подачи заменяет ту (переднюю тележку), которая выходит через выходную шлюзовую камеру 25 (после окончанию сушки). Между входной 24 и выходной шлюзовыми камерами 25 тележки 30 перемещаются, этап за этапом, на длину одной тележки (6,50 м).

Датчик детектирует положение передней тележки и линию останавливают, когда она находится в положении остановки напротив выходной двери 53S. Выход передней тележки позволяет продвинуть линию на одну длину тележки. На этих этапах загрузки 23 помещаются в каждую зону обработки, продолжительность остановки запрограммирована как функция параметров и назначения. Например, в загрузке древесины 23, которая поступает с 50% относительной влажности "RH" на килограмм основного материала, должно остаться 12% RH: в нашем примере, схематически показанном на фиг.2, секция 22 содержит 6 тележек, каждая остановка соответствует испарению 1/6 извлекаемой влаги.

В секции 22 технические зоны обработки следуют друг за другом без разделения. Термодинамический анализ и анализ аэродинамических показателей продемонстрировали, что взаимодействие одной зоны с предыдущей зоной и следующей за ней зоной составляет несколько сантиметров и не влияет на программы и конечный результат. Каждой зоной управляет общая программа цикла, они, однако, автономны, и ими можно управлять отдельно (если одна из установок программы не будет достигнута или будет превышена, операторы могут вмешаться и оптимизировать управление; таким же образом может воздействовать компьютерная программа). Каждая соединительная коробка, установленная на тележках 30, принимает убирающийся соединитель (в стене, на каждом этапе "зоны технической обработки"), который соединяет тележку 30 с компьютерной программой. Система соединения и установки положения каждой тележки 30 может также быть инфракрасной или радиоуправляемой по выбору конечного пользователя.

Соединение от каждой зоны 22 соединяет тележки 30 с "зоной технической обработки", которая соответствует их относительному положению. Зонды передают данные загрузки древесины 23 в компьютерную программу, которая управляет упомянутой зоной. Цикл продолжается, пока не будет достигнута цель. В каждой зоне устанавливают параметры, касающиеся температуры и объема CO2 обработки для удаления количества воды, содержащейся в древесине 23 (запрограммировано для каждой зоны отдельно, например 6,4% в сумме).

Основной тепловой расчет определяет эти установки в заданной программе. Если в течение упомянутого времени остановки движения программа детектирует аномалию (или цель не достигается), управление в зоне может вмешаться в обработку, чтобы модифицировать температуру и объем вводимого CO2 (данные "времени остановки движения" должны поступать регулярно, насколько это возможно для хорошего управления обработкой, однако их можно модифицировать во время цикла). Управление в зоне увеличивает эти параметры в случае недостатка или уменьшает их, если сушка происходит слишком быстро, или обеспечивает впрыск воды или пара, чтобы регулировать сушку, или прекращает впрыск CO2, если цель обработки в зоне будет достигнута до окончания определенного времени.

Когда цикл обработки переднего конца заканчивается (последняя "зона технической обработки"), загрузка 23 на передней тележке 30 достигает заданной степени влажности. Переднюю тележку 30 можно в это время переместить в выходную шлюзовую камеру 25.

Выходная шлюзовая камера 25 выполнена таким образом, что размер, который представляет собой продолжение секции/туннеля 22 (ширина шлюзовой камеры), обеспечивает возможность поперечного движения тележки 30. Он составляет, например, 6,50 м, плюс требования зазора, чтобы можно было открывать двери 53 секций/туннеля 22 (если толщина двери 53S объема 21 обработки позволяет сдвигать их в шлюзовой камере вправо или влево, чтобы обеспечить свободный доступ к соответствующей секции 22), и рабочие запасы для правильного использования.

Двери 53E и 53S, блокирующие секции/туннели 22, могут быть выполнены как сворачивающиеся жалюзи или как цельные двери, приводимые в действие любой системой открывания, выбор которой определяется только сохранением тепла и принципами работы. Длина каждой шлюзовой камеры 24, 25 определяется шириной объема 21 обработки (который связан с количеством секций/туннелей 22; в примере, описанном со ссылкой на фиг.2, их четыре).

(Выходная) шлюзовая камера 25 открывается наружу раздвижной дверью 26 параллельно направлению тележек 22 в шлюзовой камере 25 (в продольном направлении модуля 20 сушки), что позволяет извлекать тележки 30, перевозящие высушенную древесину. Удаление тележки 30 может также выполняться в направлении следования секций 22 (в продольном направлении модуля 20 сушки), если этого требует конфигурация и расположение рабочей зоны. В этом случае дверь или двери сдвигают перпендикулярно направлению следования тележек 30. Одна или другая из этих функций определяется конечным пользователем во время конструирования модуля, эти две функции можно применять в одном и том же модуле 20. Двери 26, открывающиеся наружу, должны быть изолированы, чтобы ограничить потери тепла, что означает, что они выполнены как единая деталь. Если объем обработки/сушки хорошо изолирован, эти двери, открывающиеся наружу, могут быть любого другого известного типа.

Шлюзовая камера 25 содержит механизм 50 с роликами 52 или любое другое известное средство, которое обеспечивает возможность поперечного движения тележек 30: из места, соответствующего их выходу из секции/туннеля 22, до входной двери 26, через которую их выводят. Тележку 30 можно вытягивать или толкать с помощью любой известной системы.

Когда секцию/туннель 22 открывают для вывода высушенной загрузки 23, двери 26, с помощью которых открывают выходную шлюзовую камеру 25 наружу, закрыты (этой функцией управляет защитное устройство системы), и шлюзовую камеру 25 заполняют CO2. Датчик контролирует эту операцию заполнения, анализируя газ декомпрессии: подача CO2 в шлюзовую камеру 25 вытесняет воздух, попавший в нее во время последнего вывода тележки 30.

Чтобы CO2, который содержится в шлюзовой камере 25 или выходит из секции/туннеля 22 при открывании связующей двери, не рассеивался наружу, связующую дверь (двери) 26 шлюзовой камеры 25, выходящую наружу, постоянно держат закрытой. Их открывают только, чтобы вывести одну (или больше) тележку 30, готовую для использования, эта функция возможна только, когда двери 53, блокирующие концы секций/туннелей 22, закрыты.

Тележки 30, которые вводят в выходную шлюзовую камеру 25 (прибывающие из объема 21 обработки), с законченным запрограммированным циклом сушки, содержат в шлюзовой камере, пока температура древесины не понизится. С этой целью, в шлюзовой камере 25 установлена непрерывная циркуляция холодного CO2. Этот CO2 поступает из так называемого коллектора "рециркуляции CO2 из общей системы". После циркуляции в выходной шлюзовой камере 25 и использования для охлаждения древесины, он содержит физическое тепло древесины. Это тепло, таким образом, повторно используют, что способствует экономии способа. CO2 непрерывно отбирают из шлюзовой камеры 25 для повторной подачи в охладитель системы управления CO2 модуля 20. Тепло повторно используют, и древесину охлаждают, при этом она не подвергается тепловому удару при выводе из шлюзовой камеры 25. Тележки 30 выводятся из выходной шлюзовой камеры 25 по мере их востребования на промышленной площадке, где установлен модуль сушки, или для загрузки на грузовики для транспортирования.

Для обеспечения возможности удаления тележек 30 выходные шлюзовые камеры 53S секций/туннелей 22 должны быть закрыты и CO2 должен быть откачан из шлюзовой камеры 25 (то же относится к входной шлюзовой камере 24/шлюзовой камере подачи).

Если загрузка древесины 23, которую вводят в выходную шлюзовую камеру 25, предназначена для автоматизированной системы переработки, в которой не требуется какое-либо присутствие человека, тележка 30 может быть удалена без откачки CO2 из шлюзовой камеры 25. Например, если загрузка 23 предназначена для системы тепловой обработки древесины при высокой температуре и если система обработки при высокой температуре смежно соединена (и сообщается) с выходной шлюзовой камерой 25, тележка 30 может быть переведена в ограждение этой системы без ожидания, когда остынет загрузка.

Когда система, контролирующая эти параметры, разрешает, связующие двери 53S секции/туннеля 22 соответствующей выходной шлюзовой камеры 25 могут быть открыты. Соединения между зонами разъединяют в каждой соответствующей технической зоне, линия тележек восстанавливает свою подвижность.

Передняя тележка может быть выведена из секции/туннеля 22 и переведена в выходную шлюзовую камеру 25:

- связующую дверь 53S соответствующей секции/туннеля 22 с выходной шлюзовой камерой 25 открывают;

- когда дверь 53Sоткрыта, два убирающихся рельса 64 выводят на уровень направляющих рельсов 31 из стен соответствующей секции/туннеля 22, чтобы обеспечить возможность движения передней тележки 30 в выходную шлюзовую камеру 25 без помехи со стороны системы поперечного движения;

- переднюю тележку 30 выводят из соответствующей секции/туннеля 22 с помощью цепной системы или подобной, которую автоматически устанавливают, когда открывают связующую дверь 53S. Ее убирают, когда дверь 53S закрывают. Если механизм вывода передней тележки 30 не выводит линию тележек 30 из секции/туннеля 22, другие остаются на своем месте. Если сделан выбор привести линию тележек 30 в движение, используя механизм вывода передней тележки 30, всю линию вытягивают, пока система не детектирует, что новая передняя тележка 30 находится в месте ее назначения (в зоне вывода). Тележку 30, которая должна быть выведена, затем отсоединяют от линии и заканчивают ее вывод.

После того, как цикл вывода передней тележки будет закончен, когда (так называемая передняя) загрузка 23 находится в выходной шлюзовой камере 25:

- два убирающихся рельса 64, на которые тележка 30 была помещена на высоте рельсов/направляющих рельсов 31 стены соответствующей секции/туннеля, опускают и втягивают. Тележку 30 затем помещают на механизм 50 бокового перемещения шлюзовой камеры 25. Во входной 24 и выходной шлюзовых камерах 25 тележки 30 перемещают поочередно;

- связующую дверь 53S секции/туннеля 22 соответствующей выходной шлюзовой камеры 25 снова закрывают;

- связующую дверь 53E секции/туннеля 22, соответствующую входной шлюзовой камере/шлюзовой камере 24 подачи, открывают. Эта дверь может быть открыта, только если связующая дверь (двери) 27 (входной/подачи) шлюзовой камеры 24 наружу, закрыта;

- когда дверь 53E открыта, два убирающихся рельса 64 помещены под роликовым механизмом поперечного перемещения соответствующей тележки 30, которая расположена во входной шлюзовой камере/шлюзовой камере 24 подачи;

- как показано на фиг.5-6, тележку 30, которая перевозит новую загрузку предназначенной для обработки древесины 23E, немного поднимают двумя убирающимися рельсами 64, которые расположены под механизмами бокового перемещения тележки, чтобы высвободить из механизма 50 поперечного движения шлюзовой камеры 24 и поместить на уровне направляющих рельсов 31 стен соответствующей секции/туннеля 22. На фиг.5 показаны новая загрузка древесины 23E, находящаяся во входной шлюзовой камере 24, предназначенная для ввода в секцию 22, и загрузка древесины 23, введенная ранее. Стрелкой 54 показано направление движения загрузок древесины во входной шлюзовой камере 24 и/или в выходной шлюзовой камере 25;

- тележка 30, перевозящая новую загрузку предназначенной для обработки древесины, может быть введена. Тележку 30 затем перемещают с помощью известной системы ввода (цепь, винтовой конвейер, тележка, которую тянут или толкают, и т.д.), которая устанавливается автоматически, как только открывают связующую дверь 53E с секцией/туннелем 22. Ее втягивают, когда дверь закрывается;

- тележку 30, перевозящую новую загрузку предназначенной для обработки древесины, вводят в секцию/туннель, пока она не войдет в контакт с задней тележкой в линии.

Линию затем подкатывают к связующей двери 53S, к выходной шлюзовой камере 25 (которая закрыта), проталкивая новой тележкой и ее системой ввода.

Когда новая передняя тележка в линии входит в контакт с выходной дверью 53S (секции/туннеля), датчик детектирует положение, и получают полную линию.

Если линию тянет механизм вывода законченной загрузки, ввод новой загрузки детектируют как "законченный", когда новую тележку вводят в контакт с линией и соединяют с ней. Линия при этом становится полной, и выполняют следующий способ:

- систему подвода высвобождают и возвращают в ее исходное положение,

- рельсы 64 установки положения тележки 30, входной шлюзовой камеры/шлюзовой камеры 24 подачи высвобождают и переводят в состояние покоя,

- входную дверь 53E секции/туннеля 22 снова закрывают. Если входная 53E и выходная 53S двери объема обработки открываются горизонтально, они теплоизолированы. Дверь высвобождается из рамы, которую закрывают, и сдвигается перед дверью соседней секции 22. Только одна дверь может быть открыта одновременно в объеме, содержащем две или три параллельные секции 22, за исключением зазоров и несущих конструкций соответственно. Входная 53E и выходная 53S двери объема обработки могут представлять собой двери типа "сворачивающихся жалюзи" при условии хорошей тепловой изоляции шлюзовых камер 24 и 25 и полотен их дверей.

Линию снова заканчивают, и цикл продолжается, пока обработка передней загрузки не будет закончена. Система может быть выполнена так, чтобы во время операций вывода высушенной загрузки 23 и подачи загрузки на ее место цикл обработки других тележек 30 в соответствующей секции 22 не прерывался. Поэтому требуется обеспечить идеальную герметичность основания модуля 20, в частности, когда основание зоны 21 обработки составлено линией тележек 30. Более эффективное уплотнение между тележками и стенами и между самими тележками может быть получено любым известным способом.

Новая загрузка 23 может быть введена во входную шлюзовую камеру 24/шлюзовую камеру 24 подачи путем замены загрузки, введенной в объем 21 обработки. С этой целью CO2, содержащийся в шлюзовой камере 24, откачивают, используя электрическое извлечение, и повторно вводят в цикл CO2 модуля 20 сушки. После этого можно открыть входную дверь 27 входной шлюзовой камеры 24, чтобы подать новую тележку 30 в эту шлюзовую камеру 24 вместо предыдущей.

Входная шлюзовая камера 24/шлюзовая камера 24 подачи выполнена таким образом, что размер, который представляет собой протяженность секций/туннеля 22, обеспечивает возможность бокового перемещения тележки 30. Если она составляет, например, 6,50 м, то требуется большой размер плюс зазоры для открывания дверей секций/туннеля 22 (если дверь 53Sобъема 21 обработки входит по толщине в шлюзовую камеру и сдвигается вправо или влево, освобождая доступ к соответствующей секции 22) и рабочие зазоры для правильного использования. Длина каждой шлюзовой камеры 24 и 25 составляет ширину объема 21 обработки (которая соответствует количеству секций/туннелей 22; в описанном здесь примере их четыре).

Входная шлюзовая камера 24/шлюзовая камера 24 подачи открывается наружу с помощью сдвижной двери 27 параллельно направлению тележек 30 в шлюзовой камере 24 (в продольном направлении модуля 20 сушки), что позволяет вводить тележки 30, загруженные древесиной 23, предназначенной для сушки. Ввод новой загрузки может также выполняться в направлении следования секций 22 (в продольном направлении модуля 20 сушки), если этого требует конфигурация и расположение рабочей зоны; в этом случае дверь или двери сдвигают перпендикулярно направлению следования тележек. Одна или другая из этих функций определяется конечным пользователем во время разработки модуля. Эти две функции могут быть применены в одном и том же модуле 20.

Как показано на фиг.5, шлюзовая камера 24 содержит механизм 50 с роликами 52 или любое другое известное средство, которое обеспечивает возможность поперечного движения тележек 30 до местоположения, соответствующего их вводу в секцию/туннель 22. Тележку 30 тянут или толкают с помощью любой известной системы. Шлюзовая камера 24 может содержать столько тележек 30 для перемещения загрузок, приготовленных к сушке, сколько секций/туннелей 22 содержится в объеме 21 обработки. После ввода тележки 30 в шлюзовую камеру 24 роликовые системы 32 поперечного перемещения, которые обеспечивают ее взаимодействие с рельсами/направляющими 31 на стенах 46d, 46g секций/туннелей 22, высвобождают (если они выполнены убирающимися).

Когда секцию/туннель 22 открывают для ввода новой загрузки 23E, двери 27, открывающие входную шлюзовую камеру 24 наружу, закрывают (этой функцией управляет защитное устройство системы), и шлюзовую камеру заполняют CO2. Датчик контролирует эту операцию заполнения, анализируя газ декомпрессии (подвод CO2 в шлюзовую камеру вытесняет воздух, который попадает в нее во время загрузки тележки).

Входная и выходная шлюзовые камеры 24 и 25 могут быть идентичными. Тележки 30, выведенные из выходной шлюзовой камеры 25, после разгрузки их загрузок высушенной древесины 23 могут быть снова загружены древесиной, предназначенной для обработки, для ввода во входную шлюзовую камеру 24/шлюзовую камеру 24 подачи.

Движение пустой тележки 30 между выходной шлюзовой камерой 25 и местом загрузки (предназначенной для сушки древесины) может быть автоматизировано.

Движение загруженной тележки между местом загрузки и входной шлюзовой камерой 24/шлюзовой камерой 24 подачи, так же как ее ввод в шлюзовую камеру 24, может быть автоматизировано.

Генератор тепла 19 разработан, в частности, для:

- производства тепла, необходимого для правильной работы модуля,

- производства CO2, используемого способом, и

- восстановления и очистки потока CO2 обработки.

С этой целью генератор тепла 19 выполнен как система сгорания твердого топлива с подачей O2, предпочтительно, не содержащего загрязнителей. Такое твердое топливо представляет собой незагрязненную растительную биомассу, предпочтительно, уплотненный (Bio-D)®, или части подвергаемой сушке древесины, или растительную биомассу в любой другой форме, соответствующей способу.

Конфигурация топки 191 генератора тепла 19 разработана так, чтобы обеспечить возможность подачи малых частей древесных отходов (древесные опилки и даже мелкие отходы шлифования и т.д.), чтобы сгорание этих отходов было абсолютным (без потери не сожженного горючего вещества в выхлопных газах).

При сгорании, в присутствии O2, растительного топлива, не содержащего загрязнителей, образуется только CO2. Генератор оборудован теплообменником 17, на выходе которого отбирают CO2 для использования его в способе сушки и в его периферийном оборудовании.

Тепло газа сгорания (CO2) передают рабочему CO2 (охладителю) в теплообменнике.

CO2, полученный при сгорании, охлаждают в максимальной степени в теплообменнике 17, используя рабочее средство, путем:

- передачи тепла газу охладителя способа сушки, и

- охлаждения с передачей латентной теплоты газификации жидкому кислороду, который должен находиться в газовой фазе для сгорания биомассы в генераторе.

Часть CO2, полученного при сгорании, после охлаждения сжимают компрессором (известное промышленное средство) для получения его давления 15 конденсации. Латентную теплоту конденсации CO2 и теплоту, произведенную электродвигателем компрессора, передают в рабочий CO2 (охладитель). Все эти системы и средства известны в промышленности.

Жидкий CO2 запасают в буферном резервуаре 15 перед его использованием в системе.

Часть CO2, полученного при сгорании, который не был преобразован в жидкость, имеет низкую температуру и эксплуатируется в способе как есть в качестве потока охладителя во всех теплопередачах рабочих систем и способа сушки древесины.

Весь CO2 отбирают на выходе генератора 19 как генерируемый при сгорании, так и используемый в способе и рециркулируемый генератором 19. На выходе этой системы не происходит какой-либо выпуск газов и поэтому в ней нет дымохода.

Жидкий CO2 используется, в частности, для:

- дегидратации потока охладителя для обработки древесины,

- обеспечения безопасности модуля 20 обработки (противопожарная безопасность, нейтрализация окружающей среды и генерирование снега из двуокиси углерода),

- для всех вариантов использования способа, в которых требуется быстрое охлаждение,

- для обеспечения механического давления в некоторых системах способа и т.д.

CO2-охладитель первоначально получают в результате сгорания растительной биомассы с подачей O2. Его используют в цикле обработки в так называемой системе "рециркуляции CO2 общей системы", и его регулярно рециркулируют/восстанавливают и очищают в генераторе тепла 19. Количество CO2-охладителя поэтому растет, и его объем требуется ограничивать объемом, строго необходимым в способе. С этой целью излишек преобразуют в жидкость и запасают для использования в модуле.

Поскольку этот вариант использования также ограничен, избыточный жидкий CO2 может быть продан или может быть переведен в инертную форму в соответствии с известными процессами.

CO2-охладитель используется в "полузакрытой" схеме, в которой он проходит через все этапы:

CO2-охладитель получает свое тепло и свою температуру в теплообменнике 17 генератора 19 без какого-либо контакта с газом сгорания растительной биомассы;

CO2-охладитель переносят в технический объем 14 обработки, где он позволяет поднять температуру обрабатываемой древесины и где он передает свое тепло извлекаемой влаге. Таким образом, он передает воде ее латентную теплоту парообразования;

CO2-охладитель и пар затем извлекают из объема обработки и переносят в теплообменник 11 дегидратации (конденсатор), в котором воду отделяют от CO2-охладителя.

Теплообменник 11 дегидратации/конденсации представляет собой систему, в которой газообразная смесь, извлеченная из объема обработки (CO2-охладитель и пар), проходит через туман из жидкого CO2, распыленного под давлением (жидкий CO2 имеет отрицательную температуру "минус" - 55°C).

Трубопроводы 78 распыления жидкого CO2 расположены в горячем потоке, поступающем из объема обработки, чтобы исключить паразитное явление водяного обледенения. Жидкий CO2 распыляют и разбрызгивают в направлении газообразного потока, предназначенного для осушения. Проходя через это распыление, CO2-охладитель охлаждается и пар конденсируется. Латентная теплота конденсации пара передается жидкому CO2, который отбирает из нее свою латентную теплоту парообразования. Энтальпия этих двух явлений различна, что компенсируется объемами одного относительно другого.

Конденсированную воду собирают под действием силы тяжести. Она не содержит какие-либо загрязнители и содержит только несколько "процентов" растворенного CO2, который обогащает ее перед возвратом в экосистему. Эта восстановленная вода используется сначала в модуле промышленной обработки.

CO2-охладитель затем обезвоживают, смешивают с тем, что было введено в жидкой фазе и испарилось. Температура двух объемов газообразного CO2 на выходе теплообменника 11 дегидратации/конденсации мала (температура меньше чем или равна 10°C). Этот CO2переносят в так называемый "общий системный цикл рециркуляции CO2", где его восстанавливают для использования в способе. Часть этого CO2 извлекают для сжатия/преобразования в жидкость.

Остаточный газообразный объем пропускают через периферийное оборудование, которое требует охлаждения (вентиляторы извлечения, компрессор и выходная шлюзовая камера, и т.д.), для отбора его тепла. Этот CO2-охладитель затем переносят в теплообменник генератора, где он получает свое тепло обработки, эта обработка заканчивается, и цикл продолжается. Часть этого CO2 удаляют из цикла для восстановления/очистки генератором тепла в топке для сгорания растительной биомассы в присутствии O2.

Способ сушки, в соответствии с изобретением, не ограничен примером, описанным выше, и может быть применен в других областях.

Реферат

Изобретение относится к системе для сушки древесины, при этом упомянутая система содержит: средство генерирования тепла для подачи тепла для сушки загрузки древесины; средство теплообмена для передачи тепла, произведенного при генерировании тепла, в газообразный поток охлаждения для обработки загрузки древесины; средство сгорания для производства газа CO2-охладителя для обработки загрузки древесины; модуль обработки загрузки древесины, причем упомянутый модуль содержит центральный объем, известный как технический объем или объем обработки, и используемый для сушки древесины, и входную и выходную шлюзовые камеры для древесины, расположенные после и перед центральным объемом; и тепловое средство для дегидратации или конденсации водяного пара, извлеченного из древесины во время цикла сушки. Способ тепловой сушки содержит необходимые операции в соответствии с изобретением. Система, в соответствии с изобретением, является энергосберегающей и безвредной для окружающей среды. Она обеспечивает возможность сушки загрузки древесины с использованием биотепловой процедуры. Предназначенная для сушки древесина может быть древесиной любого типа, в частности строительными пиломатериалами. 2 н. и 18 з.п. ф-лы, 8 ил.

Формула

средство (191) генерирования тепла, предоставляющее тепло, необходимое для сушки загрузки древесины (23),

средство генерирования потока газообразного охладителя для обработки загрузки древесины путем сгорания биомассы в присутствии О2, причем упомянутый поток газообразного охладителя по существу состоит из CO2,

средство (17) теплообмена, обеспечивающее возможность передачи тепла, произведенного средством (191) генерирования тепла, в упомянутый поток газообразного охладителя для обработки загрузки древесины (22),

модуль (20) обработки/сушки загрузки древесины (23), содержащий центральный объем (21), известный как технический объем или объем обработки, предназначенный для сушки древесины, и входную (24) и выходную (25) шлюзовые камеры для загрузок древесины (23), расположенные перед и после упомянутого центрального объема (21), и тепловое средство (11) для дегидратации и конденсации пара, извлеченного из древесины во время цикла сушки.

потолок, по меньшей мере, одной секции/туннеля (22) содержит два наложенных друг на друга металлических листа, формирующих техническое пространство (72), которое может быть разделено вертикальными перегородками, чтобы разграничить зоны обработки,

по меньшей мере, одна секция/туннель (22) содержит средство распределения газообразного потока обработки загрузки древесины (23) и средство извлечения газообразной смеси после обработки,

упомянутое средство распределения газообразного потока обработки загрузки древесины (23) и упомянутое средство извлечения газообразной смеси после обработки расположены в техническом пространстве (72) расположенной в потолке секции (22), и

упомянутое средство распределения/извлечения включает в себя

кессон (73) реверсирования потока,

канал (74), соединяющий техническое пространство (47g) левой стены (46g) с кессоном (73) реверсирования потока,

канал (75), соединяющий техническое пространство (47d) правой стены (46d) с кессоном (73) реверсирования потока,

канал (76), соединяющий кессон (73) реверсирования потока с каналом (761) подачи газообразного потока обработки, и

канал (77), соединяющий кессон реверсирования потока с используемым каналом (771) извлечения газообразного потока.

генерируют тепло средством (191) генерирования тепла,

генерируют поток газообразного охладителя для обработки загрузки древесины в результате сгорания биомассы в присутствии O2, причем упомянутый поток газообразного охладителя по существу содержит СО2,

выполняют теплообмен, обеспечивающий возможность передачи тепла, произведенного средством (191) генерирования тепла, в упомянутый газообразный поток обработки загрузки древесины (23), и

выполняют этап сушки загрузки древесины (23), содержащий

этап, на котором упомянутую загрузку древесины (23) вводят в объем (21) обработки,

последовательность сушки упомянутой загрузки древесины (23) в упомянутом объеме (21) обработки, и

этап, на котором упомянутую высушенную загрузку древесины (23) выводят из объема (21) обработки.

Комментарии