Линза для очков из термопластичного материала, получаемая путем прессования, выталкивания и покрытия погружением - RU2147005C1

Код документа: RU2147005C1

Чертежи

Описание

Областью настоящего изобретения является пластическое инжекционно-компрессорное прессование пар свободных от заусенец термопластичных линз для очков с улучшенной чистотой поверхности, которые впоследствии должны поступать в линию непрерывного действия для нанесения твердого покрытия погружением. Более конкретно, способ и устройство для многогнездового прессования под давлением поликарбонатных линз для очков интегрируется путем полной автоматизации с нанесением твердого покрытия погружением для получения оптически чистых, снабженных твердым покрытием прессованных линз, произведенных целиком в непрерывном окружении воздуха одной чистой комнаты, окружающего линзы, без каких-либо людей-операторов в ней, который не требует какой-либо обрезки либо вырезки прессованных парных линз или системы литников перед нанесением твердого покрытия, или использования последовательности операций с FREONTM CFC или водной очистки перед нанесением покрытия погружением. Расширение этой атмосферы чистой комнаты и манипуляций с помощью робота может необязательно включать непрерывный автоматический контроль оптической силы и косметического качества линз на линии и/или может необязательно включать непрерывное вакуумное нанесение пленки противобликового тонкого покрытия на линии перед тем, как прессованные и снабженные твердым покрытием поликарбонатные линзы покинут непрерывное окружение воздуха чистой комнаты и/или будут подвергнуты ручным манипуляциям.

A. Тенденция рынка Rx-линз к

использованию поликарбоната

Рассматриваемой областью продуктов являются пластиковые офтальмологические назначаемые врачом линзы для очков для коррекции

зрения (здесь и далее сокращенно

обозначаемые как "Rx-линзы"), имеющие коэффициент преломления, больший чем 1,530, у стекла и 1,49-1,50 у "CR-39" (химически поперечно сшитые пероксидом

аллилди-гликолькарбонатные, получаемые с помощью

литья термореактивного пластика линзы). Она представляет собой наиболее быстро растущую категорию материалов для Rx-линз в течение последних пяти лет

как на рынках США, так и во всем мире. Такие

получаемые литьем термореактивного пластика или с помощью литья под давлением термореактивные пластики являются настолько сильно желательными потому, что

потребитель/владелец линз для очков находит их

более тонкими (из-за большей светосилы пластика с высоким коэффициентом преломления) и более легкими (более низкая плотность, особенно в случае

поликарбоната, по сравнению с CR-39). В результате

страдающие миопией ("близорукие") владельцы линз для очков могут избежать косметически нежелательного вида "ношения бутылочных стекол". Кроме того,

более легкий вес означает больший комфорт, меньший

вес, меньшее давление на нос и верхнюю часть ушей, где находятся опорные поверхности для очков.

Для сегмента таких "тонких и легких" пластиковых Rx-линз с большим коэффициентом преломления статистика рынка показывает общую долю в 25-30% от всего рынка. Однако в рамках этого сегмента доля линз с высоким коэффициентом преломления, получаемых с помощью литья термореактивного пластика, является по существу неизменной с 1991 года; практически весь этот рост в последние годы состоит из получаемых путем литья термореактивного пластика под давлением Rx-линз, более конкретно, исполняемых с помощью поликарбоната (коэффициент преломления 1,586). (Хотя в качестве кандидатов рассматриваются другие термореактивные пластики с высоким коэффициентом преломления, пока что поликарбонат обладает наиболее прочным коммерческим положением, здесь и далее "поликарбонат" будет рассматриваться как термин, включающий другие термореактивные пластики в качестве заместителей для оптических применений, как будет понятным для специалистов в данной области).

Главной причиной изменений на рынке в сторону поликарбонатных Rx-линз и отхода от получаемых литьем термореактивного пластика Rx-линз с высоким коэффициентом преломления, как сообщается, являются значительно более низкие затраты на производство поликарбонатных Rx-линз при высоких объемах производства. Это, в свою очередь, связано с высокими уровнями автоматизации, которые могут быть достигнуты с поликарбонатом, но являются по существу недостижимыми при более трудоемких операциях литья термореактивного пластика. При уровне загрузки в несколько процентов высокоавтоматизированное производство может быть невыгодным при исключительно высоких фиксированных затратах, но когда объем возрастает, проходя "пороговые" уровни, существует точка пересечения, где относительно высокие переменные затраты на работу и материалы, присущие литью термореактивного пластика становятся очень невыгодными. После этого с ростом объема производства возрастающая прибыль на единицу увеличивающегося объема становится намного более преимущественной для более автоматизированных (с поликарбонатом) производственных операций.

Это отражается на рыночных ценах у производителей линз, где получаемые литьем Rx-линзы с высоким коэффициентом преломления и твердым покрытием далеки от того, чтобы быть конкурентоспособными с назначаемыми врачом поликарбонатными Rx-линзами, получаемыми путем многогнездового литья под давлением и имеющими твердое покрытие (особенно монофокальные ("МФ") типы линз, которые имеют наиболее высокие единичные объемы продаж из Rx-линз). Литые МФ-линзы с высоким показателем преломления обычно могут иметь цену, на 50-100% большую. Это является причинами, по которым дальнейший уровень снижения стоимости производства посредством еще большего уровня автоматизации и посредством улучшенной эффективности капиталовложений (= более низкий пороговый объем, который понижает требования к капитальным вложениям для новых выпускаемых изделий в данной области) будет стратегически критичным для будущего роста производства поликарбонатных Rx-линз.

B. Известные из литературы патенты по многогнездовому прессованию линз и нанесению твердых покрытий погружением

В настоящее время в

производстве Rx-линз во всем мире доминируют четыре

компании, которые вместе составляют больше чем 90% от мирового рынка (хотя существуют новые субъекты, которые как раз начинают производство).

Каждый из этих четырех производителей в настоящее время

использует какую-либо форму способа и устройства для инжекционно-компрессионного многогнездового прессования в начале схемы их "загрузочного

процесса" производства (смотри фиг. 4A сравнительного

примера). Следующей стадией является обрезка системы литниковых каналов и/или и обрезка или разрезание выступов для выталкивания так, чтобы

обрезанные линзы можно было монтировать в стойку держателя

для линз. Обычно эти процессы являются полуавтоматическими операциями с участием человека-оператора, но они также могут быть полностью

ручными операциями. Пример литого выступа для подвешивания,

который приспособлен для зацепления стойки держателя, который поддерживает множество таких линз, представлен в патенте США 4443159, Weber.

Следующей стадией в схеме производства является использование

какой-либо формы последовательности операций очистки (все более ранние версии представляли собой ультразвуковые методики очистки в

паровой фазе при помощи FREONTM CFC; в более позднее время

очистка с использованием воды представляет собой распыление воды при высоком давлении с центрифугирующим вращением или

многократные погружения в ультразвуковой танк с последующими операциями сушки).

Эти очищенные и высушенные линзы затем покрывают путем погружения в растворы жидкости для нанесения покрытия

погружением (либо типа термического отверждения кремния, либо типа УФ-отверждения), и

покрытие отверждают путем химической поперечной сшивки.

Два из рассмотренных выше четырех производителя поликарбонатных Rx-линз имеют лицензии от заявителей патента США 48828769 и патента США 4900242. Третий представляет собой Gentex Corporation, владелец патента США 4933119, Weymouth. Четвертый представляет собой Neolens, владелец патента США 4664854, Bakalar. Эти патенты используют одну из форм последовательности операций способа инжекционно-компрессионного прессования с множеством прессовочных матриц и с использованием различных средств для достижения баланса между матрицами. Эти три патента, используемые четырьмя производителями, отличаются тем, что прессованная линза выталкивается из формы для линзы, как можно легко увидеть путем наблюдения краев периметра наружного диаметра линз и боковых поверхностей образцов линз от каждого производителя. Многие из последних представлены на фиг. 2 и в тексте, который ее описывает. Все три обязательно требуют по крайней мере одной обрезки перед тем, как становится возможным нанесение покрытия погружением.

В других известных из литературы патентах, представляющих многогнездовое инжекционно-компрессионное литье Rx-линз, устройство из патента США 4008031, Weber видимо представляет двухгнездовую форму. Расположенный под углом 180o литниковый вход представляет собой крючок для использования в последующих операциях нанесения покрытия погружением. Weber также представляет два литых выступа для выталкивания расположенных по отношению к расположению литника/выступа на шесть часов по часовой стрелке в положениях 10:30 - 1:00. Как правило, такое расположение должно иметь отрицательный эффект при распространении стекающих потоков жидкого покрытия на лицевой и обратной сторонах прессованной линзы во время ее извлечения после нанесения покрытия погружением, но в случае Weber она имеет выступ для подвески и выступы для выталкивания на боковой стороне окружности, которые расположены с отступом как от лицевой, так и от обратной стороны линзы, так, что поток стекающего жидкого покрытия может затем пройти через этот фланец сверху донизу у каждой индивидуально удерживаемой линзы (при условии, что линза не поворачивается с одной стороны на другую).

Uehara et al. (патент США 5093049) также учит и показывает инжекционно-компрессионное прессование Rx-линз в двухгнездовой форме с матрицами, соединенными с помощью охлаждаемого литника и центрального литника, причем центральный литник может быть механически перекрыт в заданный момент цикла для предотвращения обратного потока. Uehara молчит по поводу каких-либо выталкивающих средств для удаления из формы этих двух линз и не представлено никаких выступов или иголок для выталкивания. Если движение вперед подвижных пуансонов, которые обеспечивают сжатие, ограничено с помощью жестких ограничителей, они не могут быть использованы для продвижения вперед через линию разъема, как только форму открывают, чтобы помочь выталкиванию. В этом случае человек-оператор должен быть использован для того, чтобы вручную захватить охлажденный центральный литник и вытащить две линзы, присоединенные к нему, из формы. Никаких выступов для подвески не показано и не предусмотрено.

Другое исторически важное инжекционно-компрессионное прессование Rx-линз включает патент США 4836960, Spector et al. и патент США 4364878 Laliberte, но оба они ограничены одноматричными исполнениями.

Обращаясь теперь к нанесению покрытия Rx-линз погружением, в патентах, известных из литературы (в дополнение к цитируемым патенту США 4443159, Weber, патенту США 3956540 (способ) и патенту США 4036168 (способ и устройство, Laliberte), описывается форма конвейерного транспорта таких стоек держателей для линз через машину со многими автоматизированными секциями, имеющую внутри среду отфильтрованного воздуха чистой комнаты, где линзы последовательно очищают ультразвуком и проводят их обработку для снятия статического электричества, затем наносят погружением покрытие, затем сушат и по крайней мере частично отверждают до нелипнущего состояния перед тем, как конвейер унесет их в секцию загрузки/выгрузки, где линзы могут быть удалены оператором. Подобные конфигурации разработаны с использованием различных автоматизированных транспортных средств, включая двухленточные конвейеры, работающие параллельно и соединенные поперечными перемычками, на которых могут висеть стойки с держателями линз, или, альтернативно, может быть использован общий конвейер с приводом и свободными пролетами для отдельных шагов с расположенными на нем подвешенными удаляемыми стойками с держателями линз. Такие конфигурации для поликарбонатных Rx-линз (и не-Rx-линз) обычно используют по крайней мере одну (предпочтительно две, с последовательными погружениями) ультразвуковую чистку/обезжиривание с фреоном, где поликарбонатные линзы погружают в ультразвуковую ванну в течение заданного времени, за которое кавитация (генерация и схлопывание микроскопических пузырьков) обеспечивает высокую кинетическую энергию, работающую синергически с растворяющей способностью фреона (для уменьшения прилипших пленок, содержащихся в загрязнениях на поверхности линзы), чтобы таким образом отщепить и флотировать поверхностное загрязнение как растворимого, так и нерастворимого типов. После удаления линзы из раствора в ультразвуковой ванне зона азеотропного испарения фреона/спирта может помочь промыть и осушить линзу перед погружением в танк для нанесения покрытия погружением.

Заявка на патент Великобритании GB2 159441A, опубликованная 4 декабря 1985 года; владелец Rohm GmbH, Liebler et al. также учит непрерывному нанесению с помощью погружения устойчивых к царапинам жидких покрытий на пластиковые оптические отливки (такие, как линзы). В нем конкретно описывается бесконечная конвейерная лента для переноса стоек держателей линз, содержащих множество линз. Среди получаемых оптических пластиковых отливок упоминаются линзы для очков, представляет отливку с "проушиной для целей прикрепления, образованной на ней, и диаметрально противоположным к этому краю, где находится проушина, слезником, так что избыточная композиция устойчивого к царапинам покрытия может удаляться через него без образования гребня при нанесении покрытия и сушке". По сравнению с Laliberte это устройство гораздо проще, содержит единственно загрузку/разгрузку, показаны секция нанесения покрытия с погружением в жидкость и секция сушки (описывается как "предпочтительно два или несколько инфракрасных излучателей"). Не показаны, но рассматриваются в тексте "... ванна для промывки также может быть предусмотрена перед ванной для погружения. Ванна для промывки может быть, например, ультразвуковой ванной, содержащей органический растворитель". Однако Liebler не предполагает иметь что-либо или реально использовать для покрытия линз для очков или не Rx-линз. Существуют большие технические проблемы, не предусмотренные Liebler. Его линза на фиг.1 с диаметрально противоположно расположенными выступом для подвески и выступом для удаления избыточного материала неизбежно должна иметь потоки покрытия, распространяющиеся от двух соединений выступа для покрытия на его обратные стороны. К сожалению, эти потоки имеют место в самом плохом положении на периметре, поскольку стекающий поток покрытия будет проходить непосредственно через центральную, наиболее критическую зону оптики для зрения (смотри фиг. 2D сравнительного примера). До той степени, до которой устройство Liebler может быть приемлемым, оно не может рассматриваться как линзы для очков, но скорей как обыкновенные защитно-покровные линзы, такие как стекла для часов, шкал и зеркал, ни одно из которых не требует иметь высокое качество передачи изображения, которое должны иметь линзы в очках для коррекции зрения. Там, где твердое покрытие предназначено только для защиты от глубоких царапин и где защитно-покровные линзы предназначены только для обеспечения некоторой прозрачности продукта или устройства, такие стекающие потоки могут быть безвредными и не являются функциональной проблемой. Однако линзы для очков для людей с проблемами зрения, возникающими из-за оптических аберраций, такие стекающие потоки покрытия были бы совершенно неприемлемыми и являлись бы источником очень высокого процента брака. Если конфигурации выступов являются такими, как показано, по отношению к полной толщине отливки линзы, тогда такая проблема будет абсолютно незаметной. Однако, если выступы не составляют всей толщины линзы, как показано на чертежах Weber, но являются только достаточно толстыми для того, чтобы выдержать относительно легкий вес поддерживаемых ими линз, тогда такое расположение выступов может быть приемлемым, но только если линза выдерживается на уровне ее установки, не поворачивается вперед и назад, что может быть еще одной проблемой, возникающей на "бесконечном конвейере" Liebler.

C. Экономические

проблемы и проблемы окружающей среды при очистке линз

Чистка с "фреоном" основана на неприемлемом в

настоящее время CFC-113 (обеднение озонового слоя), производство которого теоретически

прекращено 31 декабря 1994 года в соответствии с Монреальским протоколом и его дополнениями со стороны ЕС. В

результате новое оборудование для Rx-линз обязательно должно иметь взамен этого

соответствующие подходы на основе водной чистки. Один из таких подходов использует струи воды под высоким давлением

(20000 фунт/кв.дюйм (1240 кг/кв.см)), которые перемещают по всей лицевой и обратной

стороне линзы путем перемещения линзы (такого, как вращение ее на шпинделе) или путем перемещения распылительной

головки (такого как возвратно-поступательное движение), или предпочтительно с помощью

сочетания обоих способов. Распыление воды под высоким давлением является очень эффективным при удалении

нерастворимых форм частиц, загрязняющих поверхность (таких как мелкие частицы электростатически

удерживаемого поликарбоната или неорганического порошка из воздуха), но имеет тот недостаток, что такая

очистка является 100% "на линии зрения", так что не только линзы обязательно должны очищаться

по одной за раз, но и типичное сочетание вращения/распыления требует, чтобы очищалась только одна сторона,

затем необходимо вручную или с помощью робота перевернуть ее и разместить опять на другом

шпинделе для очистки второй стороны. Производительность такого оборудования (количество линз в час) в

зависимости от стоимости производства и капитальных затрат является гораздо более высокой, чем

старые устройства для очистки с использованием фреона, которые они заменяют и которые являются в

настоящее время неприемлемыми с точки зрения охраны окружающей среды.

Другой способ водной очистки заключается в том, чтобы иметь ультразвуковой раствор детергента на основе воды на первой стадии противоточной многосекционной автоматизированной линии очистки с конвейерным транспортом, пронося линзы через последовательные танки для погружения (обычно по крайней мере пять, а предпочтительно 7-15 секций, включая промывки деионизованной водой).

Полученная либо с помощью распыления воды под высоким давлением, либо путем многократного погружения в ультразвуковые ванны чистая, но все еще влажная поликарбонатная линза не может еще быть погружена в растворы жидкостей для нанесения твердых покрытий (которые все являются химически несовместимыми с любым значительным процентом воды), так что они все еще находятся перед лицом другой проблемы, как полностью удалить всю оставшуюся воду с линзы (и/или со стойки ее держателя) без создания поверхностных пятен ("водяных пятен") на оптических поверхностях линз. В случае танков с водой для погружения последний танк обычно поддерживают при очень высокой температуре вблизи температуры кипения воды (которая может вызвать "замутнение" линзы из-за высокого процента влажности в чистой комнате, где также должна происходить сушка после нанесения покрытия погружением), и скорость извлечения линз, извлекаемых из танка, является исключительно низкой, чтобы усиливать капиллярный эффект для максимального удаления воды. В случае вращения/распыления под высоким давлением центрифугирующие действия высоких скоростей вращения пытаются использовать для удаления всей избыточной воды. Тем не менее, благодаря тому, что жидкие растворы твердых покрытий не могут выдерживать даже малые количества "захваченной" воды, вносимой линзами (даже малые капли воды приводят к замутнению покрытых линз в виде полос или пятен или к пятнистому виду). Таким образом, неизбежно должна быть использована сушка с циркуляцией горячего воздуха (отфильтрованного для чистоты), который делает сушку дорогой операцией с большим потреблением энергии. Многосекционная с автоматическим транспортом линия системы водной очистки занимает большую площадь помещения и является дорогой (несколько сотен тысяч долларов). Кроме того, утилизация жидких стоков этих водных растворов для чистки, в свою очередь, представляет проблему с точки зрения окружающей среды, которая не встречалась ранее в устройствах для очистки с фреоном, которые они заменили.

В основу настоящего изобретения положена задача создания удаляемых из многогнездной формы Rx-линз, которые являются чистыми и готовыми для нанесения покрытия погружением без вырезки или обрезки, или без какого-либо использования процедур очистки с использованием фреона или воды, с литым выступом для подвески, имеющим специальную конструкцию, пригодную для манипуляции и переноса с помощью робота.

Другой задачей настоящего изобретения является исключение соприкосновения оператора-человека с линзами, начиная от времени, когда начинается извлечение из многогнездной формы, и до тех пор, пока твердое покрытие не будет по крайней мере частично отверждено до нелипнущего состояния. Предпочтительно для минимального загрязнения частицами из воздуха человека-оператора не должно быть даже внутри того же самого воздушного пространства чистой комнаты, которое окружает линзы от начала извлечения из формы до тех пор, пока твердое покрытие не будет по крайней мере частично отверждено до нелипнущего состояния.

Другой задачей настоящего изобретения является увеличение производительности путем изменения "транспортируемой единицы", которая превращается из индивидуальной Rx-линзы, известной из литературы, в парные отпрессованные вместе Rx-линзы, которые становятся после отливки готовыми для манипуляций с помощью робота посредством отлитого выступа для подвески, имеющего специальную конструкцию.

Другой задачей настоящего изобретения является минимизация любого пластикового "заусенца" на краях линии разъема парных прессованных линз так, чтобы предотвратить распространение потоков твердого покрытия, стекающих от такого заусенца, и/или предотвратить любую обрезку заусенца перед нанесением покрытия погружением, поскольку такие процессы обрезки приводят к появлению загрязнений из воздуха в виде пластиковых частиц.

Другой задачей настоящего изобретения является создание возможности чистого извлечения линзы из формы с использованием процессов выталкивания, приводящих к минимальным (или вообще не приводящим к ним) загрязнениям воздуха пластиковыми или металлическими частицами.

Другой задачей настоящего изобретения является дальнейшее уменьшение производственных затрат на поликарбонатные Rx-линзы путем увеличения процента выхода годных, меньших производственных запасов и лучшей производительности с помощью этой новой полностью автоматизированной схемы непрерывного способа по сравнению со схемой загрузочного способа, известного из литературы.

Настоящее изобретение использует принципы "конструкции для производительности", которые, как обнаружено, отсутствуют в литературе. Главным элементом настоящего изобретения является то, что транспортируемая единица от стадии извлечения из формы до стадии нанесения покрытия и отверждения представляет собой пару Rx-линз, а не индивидуальные Rx-линзы. Таким образом, каждый раз, когда имеет место транспорт с помощью робота, выход таким способом эффективно удваивается. Эта точка зрения не обнаружена в литературе, которая указывает и представляет только по одной линзе на выступ.

Вторым элементом является создание средств для инжекционно-компрессорного способа прессования, который свободен от образования заусенцев, используя двухстадийные прилагаемые пружинами силы, которые определяют высоту матрицы переменного объема во время фаз наполнения и выталкивания цикла. (Как он здесь используется, термин "заусенец по линии разъема" обозначает пластик, разлитый вне пресс-сборки вдоль линии разъема, где сторона A и сторона B являются сочленениями пресс-сборки). Поскольку каждый пластиковый "заусенец" на краях линии разъема пары прессованных линз наиболее вероятно возникает на последних долях миллиметра компрессионного хода поршня, "закрывающего форму" во время такого процесса наполнения, этот элемент значительно увеличивает прилагаемые пружинами силы, которые поддерживают линию разъема пресс-сборки, закрытой только на протяжении последних полмиллиметра хода поршня при компрессии. Устранение заусенца предотвращает стекающий поток при нанесении покрытия погружением, который легко распространяется от такого заусенца и/или устраняет обрезку заусенца перед нанесением покрытия погружением, поскольку такие процессы обрезки приводят к появлению загрязнений воздуха в виде пластиковых частиц.

Третий элемент представляет собой новые операции извлечения из формы, которые минимизируют или устраняют появление частиц в воздухе, которые могут загрязнить продукт прессованных Rx-линз. Этот элемент впервые осуществляется в конструкции продукта Rx-линз, наиболее конкретно в геометрии детали краев линзы. Во-вторых, соображения относительно устройства должны быть встроены в конструкцию формы для создания требуемых стадий процесса автоматического отделения прессованных парных Rx-линз, когда форма полностью открыта, и манипулятор робота с соответствующими захватами находится в соответствующей своей позиции для приема вытолкнутой пары прессованных Rx-линз (при операции извлечения из формы никакой ручной работы не требуется).

Четвертый элемент настоящего изобретения представляет собой устранение всех вырезок и обрезок отвержденного термопластика как только произошло извлечение из формы и до тех пор, пока не будет нанесено с помощью погружения покрытие и оно не будет отверждено по крайней мере до нелипнущего состояния. Устранение заусенца с помощью усовершенствованного способа прессования (с помощью двухстадийной упругой силы, прикладываемой со стороны пружины) является лучшим, чем обрезка заусенца впоследствии. Любые перемычки для выталкивания или перемычки для стекания капель должны быть соответствующим образом размещены по периметру линзы так, чтобы не мешать правильному покрытию погружением и не распространять стекающих потоков покрытия. Конкретно такие перемычки не размещаются в верхнем 90o квадранте (определяется как положения по часовой стрелке между 10:30 и 1:30) периметра линзы. Прессованные парные Rx-линзы должны быть соединены между собой охлаждаемым литником, причем указанный литник расположен в левом боковом квадранте между положениями часовой стрелки 1:30 и 4:30 и в правом боковом квадранте между положениями часовой стрелки 7:30 и 10:30.

Пятый элемент настоящего изобретения представляет собой интегрально отлитый выступ для подвески, обычно расположенный на равном расстоянии от двух линз в прессованной паре и простирающийся по существу вертикально из охлаждаемого литника, соединяющего парные линзы (такая симметрия имеет преимущества при минимизации бокового наклона парных линз). В необязательном, но предпочтительном исполнении головка этого литого выступа для подвески находится выше самого высокого края прессованной пары, когда ее поддерживают вертикально так, чтобы предотвратить жидкость для нанесения твердого нанесения покрытия погружением от контакта со средствами робота для захвата головки, так что длина стержня между головкой и охлаждаемым литником должна быть по крайней мере гораздо выше указанного верхнего края линзы. Наиболее предпочтительно, чтобы стержень был существенно более длинным, так, чтобы вторая позиция захвата с остановкой после смещения вниз могла быть расположена также выше верхнего края парных линз. (В альтернативном, необязательном, но менее предпочтительном исполнении головка этого литого выступа для подвески будет находиться ниже самого высокого верхнего края прессованной пары, когда ее поддерживают вертикально, это используют при периодической очистке от собирающейся на ней жидкости для нанесения твердого нанесения покрытия погружением, которое контактирует и отверждается на средствах робота для захвата головки). У головки конструируются специальные детали, так, чтобы они геометрически совпадали с определенными устройствами роботов, держателями и стойками.

Необязательно выступ для стекания капель расположен в нижнем квадранте каждой линзы (между позициями часовой стрелки 4:30 и 7:30), для минимизации площади подтека с помощью капиллярного тампонирующего действия для удаления избыточного жидкого покрытия после того, как прессованные парные линзы будут полностью удалены после погружения в ванну. Эти необязательные выступы для стекания капель, однако, имеют то неудобство, что они требуют операции обрезки после того, как покрытие отверждается, кроме того, они увеличивают потребление поликарбонатной смолы + стоимость одной линзы.

Эти четыре элемента настоящего изобретения делают возможным многогнездное литье под давлением поликарбонатных линз для очков, которое может быть интегрировано с помощью полной автоматизации с нанесением твердого покрытия погружением для получения чистых прессованных парных линз с твердым покрытием, сделанных целиком в одном и том же непрерывном воздушном окружении чистой комнаты, окружающем линзы без любых операторов-людей в ней, без необходимости какого-либо вырезания или обрезки прессованных линз или системы литников перед нанесением твердого покрытия, или использованием последовательностей операций с Freon CFC или водной очистки перед нанесением твердого покрытия погружением. Новое сочетание предлагаемых авторами способов и устройств для прессования линз и конструкции прессованных линз для процессов производства служат этой цели. Расширение этого окружения чистой комнаты и манипуляций с помощью робота могут необязательно обеспечить автоматический контроль непрерывного потока продукта на линии в отношении оптической силы и косметического качества линз и могут необязательно обеспечить непрерывное нанесение на поток продукта тонкой пленки противобликового вакуумного покрытия на линии перед тем как прессованные и получившие твердое покрытие карбонатные линзы выйдут из непрерывного воздушного окружения чистой комнаты и/или подвергнутся ручным манипуляциям.

Другое новое усовершенствование, использующее специальную сборку с пружинами из двух различных типов пружин, как показано, уменьшает заусенец на линии разъема в способе инжекционно-компрессионного прессования с переменным объемом, применимом к любому прессованному пластиковому изделию с литниками по краям.

Фиг. 1 представляет двухгнездную форму для Rx-линз по настоящему изобретению в двух поперечных сечениях (представляющих различные стадии образования и выталкивания/освобождения от формы прессованных линз в одном цикле прессования) и вид сверху.

Фиг. 2 представляет сравнительные примеры из избранных литературных данных, причем особое внимание уделяется расположению выступов для выталкивания и для стекания капель или литников, которые необходимо обрезать перед тем, как будет иметь место нанесение твердого покрытия погружением, а также ориентации выступов для подвески.

Фиг. 3 представляет парные прессованные линзы после выталкивания с предпочтительным расположением выступа для подвески и длины стержня и конкретными конфигурациями головки и стержня по настоящему изобретению, приспособленными для сочетания с различными вариациями позиции захвата у робота и соответствующими геометриями держателя.

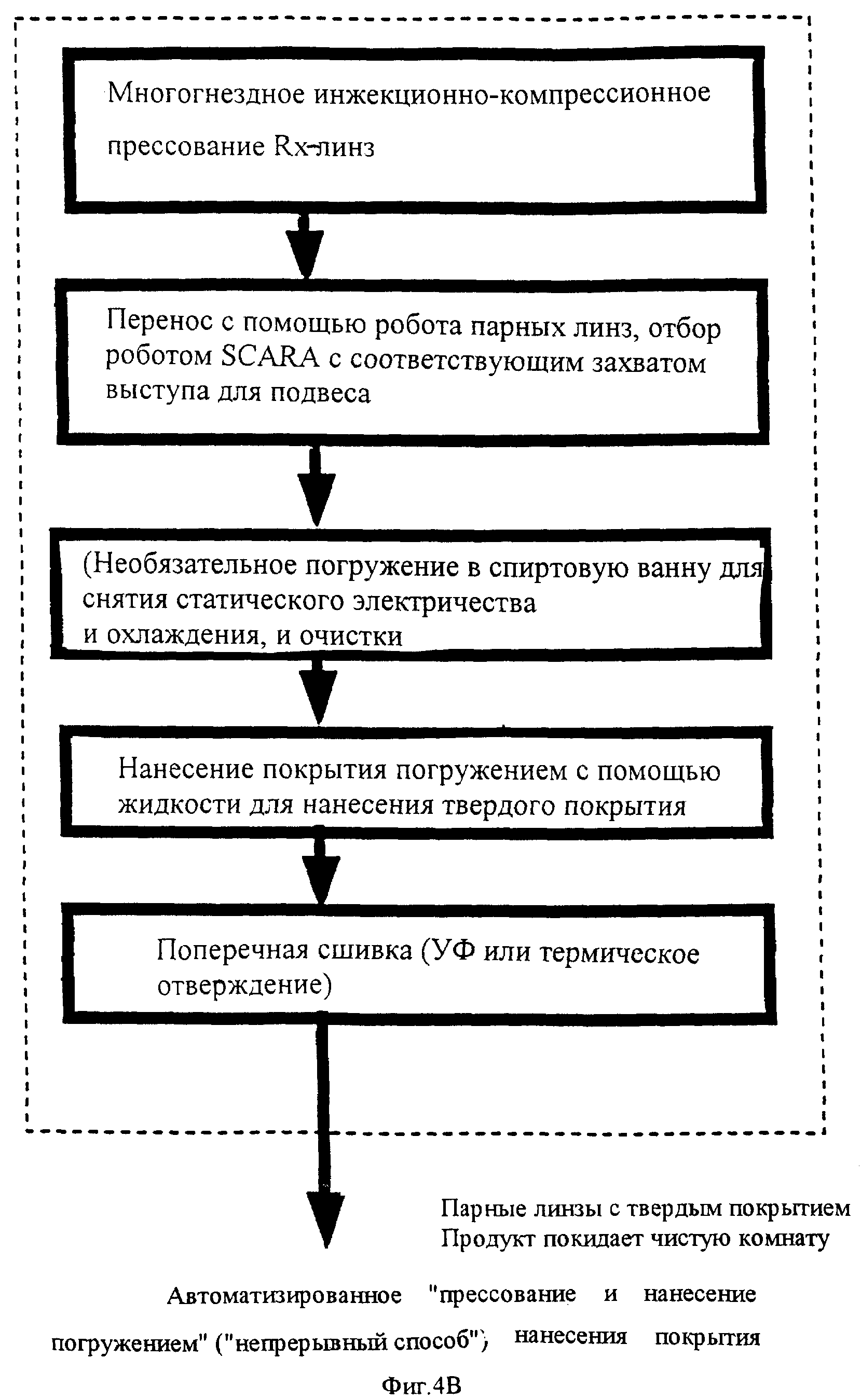

Фиг. 4A-4D представляет блок-схему способа производства, причем стадии способа представлены на блок-схеме, и те стадии, которые могут быть осуществлены с помощью робота в чистой комнате, показаны в штриховых рамках.

A. Получение линз и выталкивание их из пресс-сборки

Настоящее

изобретение использует новый и

обладающий преимуществами способ и устройство для выталкивания Rx-линз, полученных с помощью многогнездового инжекционно-компрессионного прессования, в виде пар с

выступом для подвески (смотри фиг.

3), при этом осуществляется сохранение чистоты как извлеченных из формы парных линз, так и полированных до оптической чистоты прессующих поверхностей пресс-сборки,

свободных от металлических и

пластиковых частиц. Обращаясь к фиг. 1, 1A и 1B, представляющих упрощенную двухгнездную пресс-сборку для линз со штуцером сопла машины для литья под давлением (не показан),

инжектирующим во втулку

охлаждаемого литника (9) и систему охлаждаемых литников (15), которые расположены по центру между двумя матрицами для прессования. Необязательное, но предпочтительное

исполнение для прессования двух

или более пар Rx-линз за один цикл в одной пресс-сборке может использовать систему горячих литников, которая использует множество штуцеров сопел для горячих литников

вместо одного наконечника сопла

машины для литья под давлением, который инжектирует во втулку охлаждаемого литника (9) и в охлаждаемую систему литников (15); такое устройство с горячими литниками для

двухгнездного прессования

представлено авторами в патентах США 4828769 и 4900342 (включенных в настоящее описание в качестве ссылки). Другая альтернативная система горячих литников для прессования

термопластичных оптических

изделий представлена авторами в патенте США 4965028, включенном в настоящее описание в качестве ссылки. Охлаждаемые углубления предпочтительно встраиваются в охлаждаемый

литник и в систему

охлаждаемых литников для захвата "холодных комков" до того, как они достигнут матрицы для прессования линз.

Заметим, что небольшой отрицательный наклон или отрицательный угол наклона охлаждаемого углубления обеспечивает положительную силу механического удержания, которая является полезной позднее на стадиях выталкивания.

Другое необязательное, но предпочтительное исполнение для прессованных пар Rx-линз в одной и той же пресс-сборке должно использовать матрицы для прессования "переменного объема", где начальный размер матрицы по высоте перед началом инжекции больше, чем конечный размер по толщине прессованных линз. Такое устройство с "переменным объемом" матрицы для прессования пресс-сборки обычно использует последовательность процессов инжекционно-компрессионного прессования для прессования Rx-линз, где движущая сила сжимает инжектированный расплав через некоторое время после того, как начинается инжекция, для уменьшения размера этой матрицы по высоте (смотри цитированные патенты по прессованию линз для различных схем для движущих сил и последовательностей процессов). Предпочтительное исполнение, представленное авторами в патентах США 4828769 и 4900242, использует упругий элемент (такой как гидравлический цилиндр или механическая пружина) для задания размера матрицы по высоте, так что, когда упругий элемент является расширенным или несжатым, размер матрицы по высоте является большим, с помощью размера рабочего хода сжатия, когда упругий элемент сокращается или сжимается (так, как под действием увеличивающихся сил закрывания формы, прилагаемых со стороны машины для литья под давлением, сжимающей пластины вместе, наиболее предпочтительно перед окончанием инжекции), размер матрицы по высоте делается меньше, при этом размер рабочего хода компрессии становится равным 0.

Как обнаружено авторами с того времени, как патент был зарегистрирован, использование гидравлических цилиндров для упругого элемента внутри форм для поликарбонатных Rx-линз является невыгодным, поскольку такие пресс-сборки действуют при очень горячих температурах (240-295oF; 120-150oC), вызывая протечку уплотнений и загрязнение маслом поверхностей матрицы и пуансона. Использование обычных цилиндрических пружин спирального типа в пресс-форме в качестве упругого элемента не доставляет такой проблемы, они являются долгоживущими и могут давать длинные рабочие ходы сжатия (вплоть до 0,400 дюйма или 10 мм, как используют для прессования Rx-линз с очень большим числом отрицательных диоптрий, имеющих толщину 1,0 - 1,5 мм в центре и 10-14 мм толщину по краям с минимальной "линией подтека"). Однако они имеют проблемы с заусенцами при заполнении пресс-формы; для устранения "заусенца" на линии разъема сила со стороны пружины, поддерживающая смыкание линии разъема, должна превосходить силу давления расплава, которая прикладывается на проекцию площади, смачиваемой расплавом, и в пределах последних 0,1 - 0,5 мм рабочего хода сжатия затем возникает обычно такой "заусенец". "Заусенец" на линии разъема (пластик, выдавленный из пресс-сборки вдоль линии разъема, где соединяются сторона A и сторона B пресс-сборки) также должен быть устранен или минимизирован, поскольку в ином случае он будет обрезаться перед нанесением покрытия погружением (таким образом приводя к возникновению частиц) или он может вызвать подтеки жидкости для твердого покрытия. Использование исключительно жестких с высокой отражающей силой обычных пружин для формы спирального типа в качестве упругого элемента для решения этой проблемы вызывает другую проблему во время фазы выталкивания цикла прессования, поскольку, как только исчезает закрывающая сила при приготовлении к открытию пресс- формы, эти упругие силы со стороны мощных пружин действуют как катапульта для линз и охлаждаемый литник должен преждевременно выталкиваться по направлению к линии разъема поверхностей пресс-формы перед тем, как будет приведен в действие механизм выталкивания машины для литья под давлением.

Настоящее изобретение предпочтительно может использовать новое сочетание двух различных типов пружин внутри пресс-сборки для получения "двухстадийной" работы этих "упругих элементов". Как показано на фиг.1 (показано в разделенном виде в разрезе, когда пружина разжата, так, как с помощью ослабления соединяющих пресс-форму сил, приложенных со стороны машины для литья под давлением, во время фазы выталкивания цикла), обычная стальная пружина спирального типа в пресс-форме (25), имеющая большие рабочие ходы сжатия, но умеренную силу отражения, используется в сочетании с исключительно жестким, с большой отражающей силой, пакетом из пружинных шайб Бельвиля (26), удерживаемых на месте с помощью ограничительного болта (29), для получения двух различных уровней прикладываемых со стороны пружин к пресс-форме сил на двух различных фазах рабочего хода, когда либо начальное открытие пресс-формы, либо движение перед окончанием ее закрытия, находится в пределах 0,0 до 0,5 мм, доминирует пакет пружинных шайб Бельвиля с большой силой отражения (26); затем только более слабые пружины спирального типа (25) прикладывают упругую силу, давая контролируемый рабочий ход открывания пресс-формы (слишком большие упругие силы могут затем вообще "катапультировать" парные прессованные линзы из половины B, удерживаемые только с помощью удерживающего выступа (41)). Вместе они определяют размер по высоте матрицы с изменяемым объемом в каждом цикле прессования, определяя рабочий ход при сжатии (21), вплоть до максимального размера, определяемого ограничительным болтом (29). В таком необязательном, но предпочтительном исполнении настоящего изобретения эта последовательность процессов инжекции-компрессии является такой, как представлено авторами патентов США 4828769 и 4900242; но отличаются от них тем как Rx-линзы должны извлекаться из формы и выталкиваться. Для процесса заполнения пресс-формы при инжекции-компрессии, свободного от образования заусенцев, использование прилагаемых пружинами двухстадийных сил значительно усиливает упругие силы, которые поддерживают смыкание линии разъема пресс-сборки только во время последнего полмиллиметра рабочего хода компрессии. Этот способ автоматически изменяет сумму упругих сил от двух пружин именно тогда, когда требуется большая величина силы, на последних долях миллиметра "закрывающего пресс-форму" рабочего хода компрессии во время такого процесса наполнения пресс-формы с изменяемым объемом.

Предлагаемое авторами двухстадийное сочетание пружин (жесткая пружина, применяемая только на коротком рабочем ходе + мягкая пружина, применяемая на более длинном рабочем ходе) представляет собой усовершенствованную форму "упругого элемента", работающего внутри любой такой пресс-формы с измененяемым объемом для инжекционно-компрессионного прессования, в которой высота матрицы определяется степенью удлинения пружин. Обзор литературы, цитируемой здесь и цитируемой авторами в их патентах США 4828769 и 4900242, не представляет такой двухстадийной комбинации из двух пружин и не содержит идеи о полезности этого. Конкретно, любые пластиковые изделия с литниками по краям, которые прессуются в сжимаемой пресс-форме с изменяемым объемом для инжекционно-компрессионного прессования, в которой высота матрицы определяется степенью удлинения пружин, будет иметь такую же тенденцию по отношению к заусенцам на линии разъема и, чем больше будет проекция площади системы охлаждаемых литников (особенно, если используют большие вентиляционные отверстия или вентиляцию литников по всей длине), тем хуже будет проблема с заусенцами. Если изделие является плоским и длина пути, проходимого потоком расплава, является короткой, тогда можно использовать очень короткую длину рабочего хода сжатия (от 0 до 1 мм), при которой является удовлетворительной геометрия с единственной очень жесткой пружиной, так что предложенное авторами двухстадийное сочетание пружин не является тогда необходимым. Однако, если изделие имеет неплоскую форму и длина пути, проходимая расплавом, является более длинной, тогда должна быть использована более длинная величина рабочего хода сжатия (> 1 мм; как правило, два 2 - 10 мм), для которой геометрия с одной очень жесткой пружиной является неудовлетворительной, тогда предложенное авторами новое двухстадийное сочетание пружин является полезным и необходимым, чтобы контролировать тенденцию к образованию заусенцев. Такими другими изделиями могут быть другие продукты с прецизионными оптическими линзами (такими как усиливающие свет наборы линз LCD для плоских панелей дисплеев, множество оптически микроструктурированных поверхностей, реплицируемых с помощью прессования, включая "бинарную оптику", "гибридную оптику", оптику для френелевских и голографических изображений) и прессованные автомобильные стекла, линзы для головных ламп и зеркала, но рассматриваются также свободные от заусенцев неоптические непрозрачные инжекционно-компрессионные отливки подобной геометрии, такие как большие панели наружного кузова автомобиля (капоты, двери и крылья) и прессованные внутренние панели, покрытые текстилем. Все эти применения, помимо линз для очков, как известно, рассматривают или используют инжекционно-компрессионное прессование с изменяемым объемом, и проблема заусенцев, как предполагается, удерживает некоторых от его реального использования. Авторы осуществили в последнее время такие инжекционно-компрессионные пресс-формы с изменяемым объемом без двухстадийного сочетания пружин, и эти исследования ясно доказывают заявляемые преимущества в отношении борьбы с заусенцами.

Такой способ инжекционно-компрессионного прессования для уменьшения заусенцев на линии разъема по крайней мере на одном прессованном термопластичном

изделии работает в пресс-сборке,

смонтированной внутри машины для литья под давлением, имеющей программируемый контроль средств для приложения закрывающих сил и открывающих сил на линии разъема,

образующейся между частью A и частью B

пресс-сборки, и машина для литья под давлением имеет программируемый контроль средств для передвижения взад и вперед выталкивающего узла в части B указанной

пресс-сборки. Пресс-сборка имеет по крайней

мере одну матрицу для прессования с изменяемым объемом и с литниками по краям, имеющую формирующие поверхности на противоположных парных вставках на части

A и части B, направленных лицом к линии

разъема, и по крайней мере один растягиваемый и сжимаемый упругий элемент переменной длины определяет размер по высоте матрицы пресс-формы внутри заданных

механических пределов. Упругий элемент

представляет собой рабочее сочетание:

I) стальной цилиндрической пружины для создания умеренной упругой силы на очень длинном расстоянии в первой

закрывающей позиции пресс-сборки, с

II) пакетом стальных пружинных шайб типа Бельвиля для создания очень жесткой упругой силы на очень коротком расстоянии во второй закрывающей позиции

указанной пресс-сборки, при этом упругий элемент

смонтирован между линией разъема половины B пластины пресс-формы и закрывающей пластиной половины B, указанной пресс-сборки, и прикладывает

объединенные упругие силы для продвижения вперед половины B

пластины пресс-формы в направлении линии разъема.

В инжекционно-компрессионном способе прессования, где

существует

меньшая закрывающая сила, прилагаемая со стороны машины для

литья под давлением, чем первая упругая сила, равная силе, действующей со стороны одной только стальной цилиндрической пружины для

направления стороны B линии разъема пластины пресс-формы по

направлению к линии разъема, длина упругого элемента будет максимальной в заданных механических пределах в первой закрывающей позиции

пресс-сборки, и,

когда существует большая закрывающая

сила, чем первая упругая сила, равная силе, прилагаемой стальной цилиндрической пружиной, действующей самой по себе, в направлении к

линии разъема, но меньшая закрывающая сила, чем вторая упругая сила,

равная силе, прикладываемой стальной цилиндрической пружиной вместе с силой, прикладываемой пружинными шайбами, для направления

стороны B линии разъема пластины пресс-формы к линии разъема, длина

упругого элемента будет иметь промежуточное значение во второй закрывающей позиции пресс-сборки, и,

когда существует

закрывающая сила, большая, чем вторая упругая сила, равная силе,

прикладываемой стальной цилиндрической пружиной, действующей вместе с силой, прикладываемой пружинными шайбами, для продвижения вперед

стороны В линии разъема пластины пресс-формы к линии разъема,

длина упругого элемента будет минимальной в заданных механических пределах в третьей закрывающей позиции пресс-сборки.

Этот способ имеет стадии:

a) предварительное увеличение

матрицы пресс-формы путем по существу закрытия периметра матрицы пресс-формы по линии разъема так, чтобы предотвратить образование

заусенцев из расплава термопластика, в первой позиции пресс-сборки,

образованной путем приложения закрывающей силы, равной силе со стороны первой пружины, так, что высота первой матрицы, равная сумме

желаемой длины рабочего хода сжатия плюс конечная толщина

прессованного изделия, определяются перед тем, как начинается инжекция;

b) частичное заполнение матрицы пресс-формы начинается с

помощью последовательного уменьшения высоты матрицы во второй

позиции пресс-сборки, образованной путем увеличения закрывающей силы, прилагаемой для превышения первой упругой силы, но меньшей, чем

вторая упругая сила;

c) полное заполнение указанной

матрицы пресс-формы после инжекции завершается с помощью постепенного уменьшения высоты матрицы до достижения третьей позиции, образуемой

путем увеличения закрывающей силы, прилагаемой для превышения

второй упругой силы;

d) охлаждение указанного прессованного изделия в матрице пресс-формы после инжекции завершается путем

поддержания высоты матрицы по существу в третьей позиции

пресс-сборки, образуемой путем поддержания закрывающей силы, прилагаемой для превышения второй упругой силы, до тех пор, пока максимальное

поперечное сечение не окажется ниже температуры

стеклования, характерной для термопласта;

e) выталкивание прессованного изделия путем ослабления закрывающей силы и открывания

пресс-сборки вдоль линии разъема.

По настоящему изобретению, как только термопласт, пригодный для оптических применений, охлаждают по крайней мере до температуры стеклования (для поликарбоната она составляет 296oF (147oC) даже в самом толстом поперечном сечении, тогда полученная прессованная линза будет иметь стабильную форму (молекулы пластика будут иметь память). Поскольку производительность прессования увеличивается с помощью более высоких скоростей теплообмена между охлаждаемым расплавом и вставками пресс-формы, может оказаться выгодным использование сплавов с высокой теплопроводностью на основе меди с электролитическим покрытием из твердого хрома или никеля на отполированных до оптической чистоты образующих поверхностях в качестве материалов для конструкции вставок пресс-формы. В патенте США 4973953 (включенном сюда в качестве ссылки) авторы привели один такой пример для использования в прессовании оптических изделий. Дальнейшим усовершенствованием в термодинамике прессования оптических изделий является патент США 5376317, принадлежащий авторам (включенный сюда в качестве ссылки), который использует такие вставки в пресс-форму из сплава на основе меди с высокой теплопроводностью в цикле прессования, который начинается с температур поверхности вставок в пресс-форме, превышающих температуру стеклования, затем, после того, как матрица пресс-формы заполняется и сжимается, температура пресс- формы падает ниже обычных высоких температур (240-295oF; 120-150oC), используемых при прессовании поликарбонатных Rx-линз.

Первая стадия освобождения из формы и выталкивания парных линз начинается с ослабления закрывающих сил, прикладываемых машиной для литья под давлением, тем самым освобождая от сжатия и расширяя упругий элемент, содержащий сочетание пружин, описанное выше. Смотри фиг.1B, разделенный вид справа, представляющий прессованную линзу (16), которая уже отделена от полированной до оптической чистоты образующей поверхности части B вставки пуансона (14), образующей свободное пространство (17) между вогнутой поверхностью линзы и выпуклой поверхностью вставки, на которой она сформирована. Это свободное пространство (17) по существу соответствует размеру длины рабочего хода сжатия (21), когда пружина пресс-сборки расширяется или разжимается путем ослабления сил, закрывающих пресс-форму, приложенных со стороны машины для литья под давлением, на очень ранней стадии фазы инжекции цикла. В это же самое время коническая поверхность втулки (19), образующая боковую поверхность линзы, использует тепловую усадку прессованной линзы для облегчения отделения от поверхности поверхностей отверстия матрицы пресс-формы (втулка 20). Важно, что нулевую конусность используют в отверстии, которое образует боковые поверхности линзы, как это является повсеместным в современных поликарбонатных Rx-линзах, сделанных с помощью известных из литературы способов, эти линзы могут быть так сильно удерживаемыми на половине B вставки в пресс-форму (14) с помощью пониженного давления, что линзы оттягиваются назад, когда снабженная пружиной половина B линии разъема пластины пресс-формы (28) движется вперед (по отношению к половине B вставки в пресс-форму). Авторы видели такие примеры, где все еще нагретые литники сгибаются или, еще хуже, отрываются при скручивании, оставляя линзу прилипшей к половине B вставки глубоко внутри отверстия. Путем применения некоторой положительной конусности втулки на стороне B создается механическое воздействие, которое предотвращает эту возможность для линз быть втянутыми назад в отверстие.

Смотри фиг. 1B. Заметим, что линия разъема (плоскость поперечного сечения C-C) не является еще вполне открытой даже несмотря на то, что подвижная пластина отодвинута назад по сравнению с высотой пресс-сборки, измеренной между замыкающей пластиной A и замыкающей пластиной B (23) по сравнению с видом в разрезе слева, который представляет полностью закрытое состояние. С дополнительным притоком воздуха или без него, когда линия разъема начинает открываться, прессованные парные линзы уже отделяются от стороны B и продвигаются в сторону формирующих поверхностей вогнутых вставок (13), полированных до оптической чистоты, поскольку охлаждаемый центральный литник (18) и охлаждаемый литник (15) прессованных парных линз по-прежнему жестко прикреплены к механизму выталкивания (который еще не приведен в действие), используя обыкновенный механический выступ для удержания (41) (представленный как выступ с заданной конусностью на охлаждаемом углублении (40) центрального литника), чтобы "захватить" прессованные парные линзы (16) на стороне B. (Дополнительно постепенно делая температуры охладителя на стороне B более холодными, чем температуры на стороне A, что может вызвать большую усадку на стороне B прессованных линз, таким образом уменьшая удерживающие силы на стороне A линзы).

Смотри фиг. 1. Когда открывание пресс-формы машины для литья под давлением продолжается после максимального перемещения вперед снабженной пружинами пластины части B пресс-формы (28) достигается (ограничивается с помощью ограничительного болта (29)), тогда линия разъема открывается. После того, как стороны A и B не поддерживаются больше вместе, автоматически прикладываются разделяющие силы путем открывающего движения этой пресс-формы, которые будут превосходить частичный вакуум, который может существовать между вогнутой поверхностью прессованной линзы и соответствующей выпуклой поверхностью вставки в пресс-форму, на которой она формируется, поскольку прессованные парные линзы все еще удерживаются с помощью сил механического удержания (41) на подвижной пластине стороны B пресс-сборки. Постольку поскольку эти силы удерживания на стороне B превосходят силу, которая хочет удержать линзы на стороне A вставок, не превосходя когезивную силу пластика на охлажденном литнике и перемычке, отталкивание линз от стороны A будет механически положительным, когда линия разъема откроется в достаточной степени во время открытия пресс-формы.

Затем, как показано на фиг. 1, парные прессованные линзы (16) и соединительная система охлаждаемых литников, включая механическое удерживание (41), отделяются от стороны B с помощью обычных выталкивающих иголок (4), которые приводятся в движение с помощью движения гидравлического выталкивающего цилиндра машины для литья под давлением (не показано), связанными с выталкивающими пластинами пресс-сборки (24), с которыми выталкивающие иголки (4) связаны механически. Отделение линз от стороны В также должно быть механически положительным. Эта стадия осуществляется только тогда, когда пресс-сборка является полностью открытой вдоль линии разъема и временной график этого выталкивающего движения только начинается после действия приспособления на конце манипулятора робота-переносчика, который готов к приему прессованных парных линз, которые в это время освобождаются от механического удерживания. Этот временной график координируется между программируемым контролем машины для литья под давлением и робота-переносчика, с контролем частей для подтверждения того, что этот захват произведен. Множество промышленных марок и типов роботов-переносчиков существуют для машин для литья пластмасс под давлением. Тип с боковым входом является предпочтительным по сравнению с более распространенным прямоугольным типом "вверх и в сторону", поскольку пространство над пластинами пресс-формы предпочтительно предназначено для направленных вниз фильтров HEPA и поскольку окружение чистой комнаты будет меньшим и более компактным, если используется тип с боковым входом.

Обычные изготовители роботов-переносчиков с боковым входом включают Ranger Automation of Shrewsbury, MA, Conair Martin of Agawan, MA и Automated Assemblies of Clinton, MA.

Заметим, что рассмотренная выше последовательность операций выталкивания отличается от обычного способа, с помощью которого пластмассовые детали выталкиваются из пресс-формы для литья под давлением, который начинается с отделения прессованной детали сначала от поверхности матрицы, которая является основанием, когда пресс-форма начинает открываться, при этом удерживая прессованную деталь на формирующей поверхности пуансона. После того, как пресс-форма полностью открыта, либо манипулятор робота, либо человек-оператор захватывает ее и вытаскивает прессованную деталь из поверхности пуансона.

В необязательном, но предпочтительном воплощении настоящего изобретения фильтрованный сжатый воздух используют в соответствии с предписанной последовательностью операций "воздушного наддува", в порядке создания вспомогательной движущей силы для отделения прессованных линз от полированных до оптической чистоты формирующих поверхностей, на которых они удерживаются с помощью естественного вакуума, вызванного термической усадкой, когда пресс-форма закрыта и закрывающая сила является максимальной. Хотя использование наддува сжатым воздухом для облегчения выталкивания не является новым для специалистов в области литья термопластиков под давлением в целом, авторы не встречали, чтобы это использовалось в литье под давлением оптических линз, и это не обнаружено в любом из известных из литературы патентов, относящихся к данной области. Обращаясь к фиг. 1B, авторы используют пропущенный через фильтр сжатый воздух (для чистоты формирующих поверхностей пресс-формы, а также поверхностей прессованных линз), который вводят через воздухопровод в части A (10) и воздухопровод в части B (11) в зазор (12), образующийся между периметром каждой вставки в матрице (вставка в матрицу со стороны A (13) и вставка в пуансон со стороны B (14)), и отверстием расположенной по окружности втулки (20). Воздушные клапаны (не показаны) контролируют поток воздуха и давление в воздухопроводах (10) и (11) для создания наддува воздуха в последовательности операций выталкивания, которое работает в сочетании с обычными выталкивающими иголками (4), которые приводятся в движение путем перемещений гидравлического выталкивающего цилиндра машины для литья под давлением (не показан), который связан с выталкивающими пластинами пресс-сборки (24), к которым выталкивающие иголки (4) присоединены механически.

В необязательном, но предпочтительном исполнении настоящего изобретения, даже перед тем, как открывается линия разъема, прошедший через фильтр сжатый воздух вводят через эти зазоры для прохода воздуха в виде "вентиляционного зазора" (12) (для поликарбонатной линзы зазор в 0,001 дюйма (0,025 мм) все еще не будет давать "заусенцев"), так что силы со стороны воздуха начинают прикладываться к стороне B подвижной пластины (сторона пуансона) по периметру выпуклой вставки, и работают внутрь по направлению к центру линзы, обеспечивая чистое отделение выпуклых формирующих поверхностей вставки на стороне B. В это же самое время конусная поверхность (19) края линзы использует термическую усадку прессованной линзы для облегчения отделения от поверхности отверстия в матрице пресс-формы (втулка 20). Для облегчения отделения парных линз от стационарной пластины (сторона A) формы перед тем, как линия разъема будет открыта, в необязательном, но предпочтительном исполнении настоящего изобретения может быть начата вторая стадия наддува воздуха, при которой подобным же образом отфильтрованный воздух входит по периметру вогнутой полированной до оптической чистоты стороны A периметра вставки в пресс-форму и движется по направлению к центру каждой линзы для разрушения частичного вакуума, образовавшегося во время прессования. В это время все еще поддерживается достаточное уплотнение с помощью свинцового бокового уплотняющего перекрытия (42) лицевой части линзы по периметру матрицы пресс-формы линзы. Смотри фиг. 1B. Если этого свинцового уплотняющего перекрытия (42) не предусмотрено, силы воздушного наддува существенно ослабляются и могут быть неэффективными, поскольку воздух будет следовать по пути наименьшего сопротивления и обходить центр линзы, оставляя некоторую остаточную вакуумную силу, стремящуюся удержать прессованную линзу на месте во время следующей стадии выталкивания, которая представляет собой механическое отделение линзы от вогнутых поверхностей вставок с помощью открывающего рабочего хода машины для литья под давлением, при этом парные линзы твердо удерживаются в устройстве для выталкивания, которое движется вместе с частью B пресс-сборки.

B. Для чистоты никогда не обрезайте отвержденный пластик перед нанесением покрытия погружением

Каждая поликарбонатная линза с

нанесенным погружением покрытием является изначально имеющей перемычки по краям и имеет твердое покрытие в виде глянцевой пленки, которая легко образует "подтеки"

(получающиеся в результате стекания

под действием силы тяжести жидкости для нанесения покрытия погружением как на лицевой, так и на обратной поверхности). Для анализа такой Rx-линзы посмотрим на вид

сверху прессованной линзы с твердым

покрытием и найдем расположение подтека (легко наблюдаемого в виде структуры (37)) относительно более толстого твердого покрытия из глянцевой пленки, как видно на

фиг. 2C. Если рассматривать это как

циферблат, можно произвольно обозначить положение любого подтека на линзе, как положение часовой стрелки на 6 часов. При анализе этой стороны края линзы, начиная с

подтека и идя по окружности все

время в одну сторону, можно увидеть, что, если используются выступы для выталкивания, и если так, они обрезаются перед или после нанесения покрытия погружением,

поскольку, если эти выступы будут

обрезаны перед или после нанесения покрытия погружением, это будет означать глянцевое покрытие поверх места обрезки/остатка в дополнение к остатку после удаления

литников, где были удалены литники.

При визуальном обследовании линз, представленных на современном рынке, образцы линз Gentex и Neolens обычно демонстрируют один или несколько выступов для выталкивания, чаще всего расположенных под 180o по отношению к перемычке. Образец линзы Neolens демонстрирует четыре таких выступа для выталкивания + перемычку, каждый из которых обрезают перед операциями очистки и нанесения покрытия погружением (подобно фиг. 2 сравнительного примера).

Причиной того, почему выступы в некоторых положениях по краю линзы не могут быть приемлемыми в процессе нанесения покрытия погружением, является то, что жидкое покрытие на верхней половине линзы стекает под действием силы тяжести с выступа для выталкивания над краем линзы и этот поток жидкого покрытия затем стекает вертикально вниз от положения на периметре выступа для выталкивания вдоль лицевой или обратной поверхности линзы. Эти "подтеки покрытия" создают неоднородное светопреломление (= изображение с аберрациями, если смотреть через более толстое покрытие), вызывая брак произведенных линз. Если один или несколько выступов для выталкивания должен быть отрезан от прессованной поликарбонатной линзы перед нанесением покрытия погружением, это не только приведет к увеличению стоимости производства (большее количество смолы на одну линзу, большая стоимость работы оператора на операциях манипуляции и обрезки), но это также непосредственно понижает степень чистоты поверхности только что отпрессованных линз. Не существует способов чистой обрезки отвержденного поликарбонатного пластика без неизбежного получения взвешенных в воздухе частиц ("поликарбонатная пыль"), которая немедленно осаждается обратно на лицевую и обратную оптические поверхности поликарбонатной линзы, потому что силы электростатического притяжения притягивают и связывают их с поверхностным слоем поликарбоната с высокой диэлектрической проницаемостью. Использование продувки ионизированным воздухом может минимизировать эту силу электростатического притяжения, но современные исследования только что извлеченных из пресс-формы линз с помощью измерителей поля показывают 5-30 киловольт статического заряда, который диссипирует только очень медленно (за минуты, но не за секунды), благодаря превосходным электроизолирующим свойствам поликарбоната.

Даже тогда, когда выступы для выталкивания не обрезают перед нанесением покрытия, если линза должна быть лишена литников, так чтобы ее можно было повесить с помощью литого выступа для подвески на стойку держателя (смотри фиг. 2 сравнительного примера), или если прессованная пара линз должна иметь охлаждаемый литник, обрезанный так, что она может быть вставлена с помощью литого выступа для подвески в стойку держателя (смотри фиг.2A сравнительного примера), тогда эти операции обрезки литников и/или перемычек также должны производить мелкодисперсную поликарбонатную пыль в качестве воздушных загрязнителей поверхности. Очевидно, что все это требует также некоторых манипуляций вручную оператора-человека между стадиями прессования и нанесения покрытия погружением. После обрезки и размещения на стойках держателей линз эти поликарбонатные линзы очищают для удаления любых растворимых загрязнителей поверхности (таких, как масло) и нерастворимых загрязнений в виде частиц (таких, как взвешенная в воздухе неорганическая пыль, но наибольшие проблемы доставляют мелкодисперсные поликарбонатные частицы, возникающие при операциях вырезания и обрезки перемычек и операциях обрезки литников).

Линзы авторов патента США 4828769 и владельцев лицензии согласно патенту США 4900242 не используют никаких выступов для выталкивания, как можно проверить путем исследования краев линз. Тем не менее, если инжектированная порция (во множество линз, соединенных с помощью системы транспорта расплава с охлаждаемыми литниками), может быть впоследствии разрезана в порядке размещения на стойках держателей, тогда эти операции обрезки литников имеют такое же нежелательное влияние на возникновение поликарбонатной пыли. Статистически самым большим источником потерь процента выхода годных является категория дефектов, известная как "светлые пятна на покрытии", где проводящие и отражающие свет частицы размера и положения, достаточного для того, чтобы затруднить зрение, инкапсулируются внутри наносимой в жидком виде глянцевой пленки твердого покрытия. Разумеется, тщательная очистка и фактор многократного многостадийного разбавления может повлиять на сокращение этих потерь средств и на процент выхода годных. Тем не менее, даже с использованием самых лучших современных очищающих средств, он остается самым большим источником царапин на линзах.

Обратимся к фиг.1A. Прессованные парные линзы по настоящему изобретению не имеют выступов для подвески (1) в верхнем 90o квадранте (6) (между положениями часовой стрелки 10: 30 и 1:30), будут иметь перемычки в правом и/или левом боковых квадрантах (5) и (-5) (между положениями часовой стрелки 1: 30 и 4: 30 для (5) и между положениями часовой стрелки 7:30 и 10:30 для (-5) соответственно), и если они используют (необязательный) выступ для стекания (не показан), он будет расположен в нижнем квадранте (7) (между положениями часовой стрелки 4:30 и 7:30). Смотри также стержень выступа для подвески (3) и конфигурации головки в виде подковообразной пружины, описанные далее в примерах, относящихся к фиг. 3.

Теперь смотри сравнительные примеры на фиг. 2, 2A, 2C и 2D. В противоположность цитируемой выше литературе, заметьте, что выступы для выталкивания используются на самом периметре линзы, предложенной авторами (смотри фиг. 3), а более конкретно не в какой-либо позиции, которая требовала бы обрезки перед нанесением твердого покрытия погружением.

Сравнительный пример на фиг. 2 представляет упрощенную двухгнездную пресс-форму для линз с охлаждаемым центральным литником и литником (32). Заметим, что каждая линза имеет множество выступов для выталкивания и перемычку, каждый из которых должен обрезаться (33) в отдельной операции после извлечения из формы и перед нанесением покрытия погружением, используя литой выступ для подвески (34) Т-образной формы. Известный из литературы патент, который больше всего напоминает этот сравнительный пример на фиг. 2, представляет собой патент США 40008031, Weber, отличаясь только тем, что Т-образный выступ для подвески Weber расположен прямо напротив перемычки с выступом для выталкивания на каждой стороне выступа. Weber требует обрезки перемычки, ведущей в выступ для стекания, перед тем, как производится нанесение покрытия погружением.

Патент США 4644584, Bakalar, принадлежащий Neolens, представляет использование иглы для выталкивания напротив перемычки, не показывая никакого литого выступа для подвески. В реальной практике прессованные линзы Neolens имеют множество выступов для выталкивания и иголок для выталкивания, которые необходимо обрезать перед нанесением покрытия погружением в последовательности, непосредственно напоминающей сравнительный пример на фиг. 2, таким образом требуя шесть обрезок (33) для приготовления каждой линзы для нанесения покрытия погружением с использованием выступа (34) неизвестной формы в положении, указанном на фиг. 3.

Патент США 4933119, Weymounth, выданный Gentex, не представляет иголок для выталкивания или выступов для подвески и не указывает никаких последовательностей действий для извлечения из формы или выталкивания прессованных линз. Можно только предполагать, что для удаления прессованных линз вручную используется оператор-человек, в таком случае изначально присутствуют высокие уровни загрязнений из воздуха на освобожденных из пресс-формы линзах. Все Rx-линзы Gentex проходят, по край ней мере, через одну обрезку перед нанесением покрытия погружением (место обреза покрывает сверху глянцевой пленкой).

Смотри теперь сравнительный пример на фиг.2A, который представляет упрощенную четырехгнездовую пресс-форму для линз с центральным литником 18' и литником 35, входящим в две пары линз, имеющих каждая перемычку 15'. Даже если ближайшие аналоги из литературы (патенты США 4878969 и 4900242 авторов) предназначались для конфигурации из двух пар, как показано, вместо четырех отдельных линз, и даже если литая деталь для захвата и фиксирования добавляется в литник для каждой пары, не существует способа для нанесения покрытия погружением на эти линзы непосредственно после извлечения из пресс-формы без по крайней мере двух обрезок (33) для разделения четырехгнездного изделия на две пары.

Существуют дополнительные ограничения в патентах США 4878969 и 4900242 авторов. Смотри последовательность операций выталкивания, где упругий элемент поддерживается в его сжатом или сокращенном положении, так что, когда выталкивающая пластина движется вперед под действием машины для литья под давлением, когда линия разъема пресс-формы совершенно открыта, тогда вставки на стороне B движутся вперед, проходя через плоскость линии разъема, и прессованная оптическая линза или диск выталкивается как показано. Однако этот способ выталкивания Rx-линзы является нежелательным для использования в непрерывной схеме способа прессования и нанесения покрытия погружением по настоящему изобретению. Это возвратно-поступательное движение взад и вперед вставки на стороне В внутри плотно подогнанного отверстия по крайней мере в несколько миллиметров (окончательно обработанные монофокальные линзы с большим количеством отрицательных диоптрий легко могут иметь толщину 10 мм на краю) должно неизбежно обуславливать трение металла по металлу и возникновение царапин (видимых как углубление в виде линий при осмотре боковой поверхности прессованной линзы; это подтверждается визуальным осмотром боковой поверхности линзы от владельца лицензии авторов, который использует этот способ "движущейся вставки" выталкивания). Трение металла по металлу, которое возникает, должно вызывать загрязнение малыми металлическими частицами, которые могут осаждаться как на поверхностях прессованных линз, так и на формирующих поверхностях этой оптической пресс-формы, таким образом создавая косметический брак у линз с покрытием, наносимым погружением. Во-вторых, если имеет место сильное расцарапывание, возникающий нерегулярный профиль поверхности отверстия, которое образует боковую поверхность матрицы пресс-формы, затем позволяет пластику протекать в эти малые бороздки, что затем дает возникновение сдвиговых сил при выталкивании (когда подвижная вставка выдвигается вперед), таким образом создавая "пыль" из мелкодисперсных частиц пластика для дальнейшего загрязнения из воздуха извлеченных из пресс-формы линз и поверхностей пресс- формы. По этим причинам способ подвижной вставки, как обнаружено, не является приемлемым для непрерывного автоматизированного прессования и нанесения покрытий погружением настоящего изобретения.

Обращаясь опять к патентам США 4878969 и 4900242 авторов, заметим, что представляет выступы для стекания в положении часовой стрелки на 6:00 у прессованных линз, но, что даже если существует способ разделения показанных двух пар без обрезки пластика после отверждения, небольшое охлаждаемое углубление расположено недостаточно высоко, чтобы открыть края линзы так, чтобы служить в качестве выступа для подвески или стекания при нанесении покрытия погружением, или прикрепленный к охлаждаемым литникам центральный литник не может быть отделен без операции резания, которая должна вызывать возникновение загрязнений в виде пластиковой пыли.

Обратимся теперь к фиг.2C сравнительного примера, представляющей типичную одиночную линзу с выступом 34 в положении часовой стрелки на 12:00, известную из литературы. Если длина рабочего хода при погружении для нанесения покрытия погружением не является исключительно точно выбранной, и линза не погружается как раз до верхнего края линзы, но далее, частично до стержня выступа, жидкость затем будет стекать обратно вниз под действием силы тяжести по этому стержню, тем самым вызывая потоки жидкости (38), стекающие обратно на оптические поверхности линзы. Это минимизируется, но не устраняется полностью путем уменьшения толщины выступа и размещения выступа (34) с некоторым уступом от обеих сторон. Weber (патент США 4008031) представляет один такой пример.

Обратимся теперь к фиг.2D сравнительного примера, представляющей известную из литературы единичную линзу Liebler (патент Великобритании 2 159 441A) с выступом (34) во всю полную толщину линзы в положении часовой стрелки на 12:00. Если длина рабочего хода при погружении для нанесения покрытия погружением не выбирается исключительно точно (что является невозможным при погружении линз с помощью "бесконечного конвейера" Liebler), линза будет неизбежно погружаться частично со стержнем выступа, затем жидкость будет стекать обратно вниз под действием силы тяжести по этому стержню, таким образом вызывая большие потоки жидкости 38, стекающие обратно на оптические поверхности линз.

C. Детали конструкции краев линз для чистого выталкивания

Обращаясь опять к фиг.1 авторов, которая представляет коническую поверхность (19)

отверстия матрицы

пресс-формы, которая формирует деталь боковой поверхности линзы. В необязательном, но предпочтительном исполнении настоящего изобретения угол наклона поверхности может иметь

положительное значение по

сравнению с вертикалью ("нулевая конусность"). Этот угол конусности обычно должен увеличиваться по значению прямо пропорционально росту толщины края линзы. Кроме того,

заметим, что добавление

небольшого литого ободка на соединении выпуклой поверхности линзы (обычно не более чем 0,5 мм на каждую сторону является достаточным), который действует в качестве уплотнения

краев (42) (смотри фиг.

1B), облегчая наддув сжатым воздухом, которое является необязательным, но предпочтительным по данному изобретению.

Прессованные или литые заготовки Rx-линз продаются с номинальными диаметрами, округленными до целого числа миллиметров. Поскольку все литые или прессованные заготовки для пластиковых линз для очков впоследствии обрезаются по периметру так, чтобы их можно было подогнать к конкретной оправе для очков пациента или согласно рецепту врача, изначально все линзы будут "поставляться" для подгонки к соответствующей оправе для очков. Из-за различных дефектов и пятен, которые могут собираться на краях литых Rx-линз (таких, как пузырьки или пустоты) и прессованных пластиковых линз (таких, как остаточная линия подтека или помутнения около литника) или вызванных нанесением твердого покрытия погружением (таких, как "подтеки"), основным правилом является создание избыточной зоны, состоящей из полосы по периметру шириной 5 мм по окружности вокруг края линзы. Таким образом, при номинальном диаметре заготовки для линзы 76 мм для полезных целей только внутренние 66 мм могут рассматриваться как полезные, когда вычитается избыточная зона по 5 мм на каждую сторону.

Настоящее изобретение использует тот факт, что избыточная зона существует в порядке изменения краев и деталей боковых поверхностей готовой линзы для улучшения производительности. Обратимся снова к фиг. 1, фиг.1A и 1B. Более конкретно, в необязательном, но предпочтительном исполнении настоящего изобретения авторы предусматривают множество взаимозаменяемых втулок (20), каждая из которых может быть выбрана с различными коническими поверхностями (19) и они собраны вместе с соответствующей основной выпуклой вставкой (14) в порядке прессования линз различной оптической силы, так, чтобы обеспечить наиболее чистое высвобождение прессованных парных линз, свободных от твердых металлических или пластиковых частиц, которые возникают в процессе выталкивания. Ни один из таких углов конусности муфт или геометрии поверхности не может быть оптимальным для прессования всех Rx-, МФ-линз, они должны быть приспособлены для широкого диапазона геометрий продукта. Если используется слишком тупой угол конусности по всей длине отверстия и по поверхности втулки, которые образуют боковые поверхности линзы, будет образован достаточно большой зазор между втулкой и вставкой для "заусенца", который является неприемлемым. Конкретно, для прессования полного набора МФ-линз с положительной и отрицательной оптической силой требуются конструкции пресс-формы для приспособления к сильно изменяющейся толщине края линзы. Увеличивающие линзы с положительной оптической силой (для коррекции дальнозоркости) обычно будут иметь минимальную толщину края линзы (2,0-0,8 мм). Подобно этому уменьшающие линзы с отрицательной оптической силой (для коррекции миопии и близорукости) имеют сравнительно большую толщину края линзы (2,0-12,0 мм). Иметь нулевой угол конусности при самых толстых краях линз стало бы проблематичным. Тем не менее, поскольку оборудование для прессования становится гораздо более сложным, известные из литературы патенты не представляют такой возможности для изменяемых или устанавливаемых углов конусности. В реальной практике измерения некоторых коммерчески доступных Rx-линз, сделанных, как предполагается, с помощью цитированных известных из литературы патентов, демонстрируют нулевой угол конусности, и, следовательно, склонность к "грубой силе" для механического удаления линз ввиду больших удерживающих сил для них. Делая так, также увеличивают вероятность получения трения металл по металлу и образование бороздок от металла на пластике, которые оба дают загрязнение поверхности в виде твердых частиц.