Миниатюрная матричная структура ячеек и способ получения миниатюризованной детали из композиционного материала с применением миниатюрной матричной структуры ячеек - RU2377125C1

Код документа: RU2377125C1

Чертежи

Описание

Область техники

Настоящее изобретение относится к технологии формования пластиковых компонентов и, более конкретно, к высокоточной технологии формования тонких пластиковых композитов очень малых размеров, образованных из нескольких частей. Технология согласно настоящему изобретению применима к получению миниатюрных пластиковых линзовых матриц для использования в оптических сканирующих системах копировальных машин, факс-машин, полупроводниковых принтеров сканирующего типа и т.п., или в оптических волноводах, имеющих встроенную миниатюрную линзовую матрицу, предназначенных для оптической передачи, для получения линз цифровых камер, для получения оптоволоконных матриц, применяемых для проекторов с экраном, сенсорных панелей, фотоэлементов для процесса электронной микрофотографии, устройств отображения и т.п.

Предшествующий уровень техники

Традиционно существует метод формования высокоточных пластиковых продуктов, сделанных из нескольких малогабаритных компонентов путем отливки.

В частности, существует метод формования:

(1) миниатюрных линзовых матриц и

(2) микроскопических оптоволоконных матриц.

(1) Обычная технология, связанная с миниатюрными линзовыми матрицами

Что касается обычной технологии, относящейся к миниатюрным линзовым матрицам или матрицам микролинз, следует сослаться на японскую выложенную патентную заявку 1-107202 (патентная ссылка 1); японскую выложенную патентную заявку 2004-341474 (патентная ссылка 2); японскую выложенную патентную заявку 2004-45586 (патентная ссылка 3).

В частности, в патентной ссылке 1 раскрывается способ получения матрицы ячеек в соответствии с этапами: образование матрицы цилиндрических GRIN-линз (с градиентным показателем преломления) в форме-шаблоне так, чтобы их оптические оси были выровнены в заданном направлении; и введение расплавленной смолы в форму-шаблон для получения отливки, в которой матрица линз и смола образуют единое целое.

Далее, в патентной ссылке 2 описывается способ получения оптического элемента способом экструзии. В частности, метод патентной ссылки 2 направлен на способ получения оптического элемента, отличающийся длительным сроком службы формы-шаблона, возможностью получения линз без искажения или оптических дефектов и возможностью легко и с высокой точностью встраивать линзы в основную аппаратуру.

Так, в нижнюю половину формы-шаблона помещается линзодержатель, причем линзодержатель выполнен с большим числом отверстий для линз, и линзы помещаются на соответствующие отверстия для линз в линзодержателе. При этом нижнюю и верхнюю половины форм выполняют соответственно с поверхностью нижней полуформы и поверхностью верхней полуформы для линз, диаметр которых меньше, чем диаметр отверстий для линз, и линзы получают прижатием нижней половины формы к верхней половине форме. Используя разные материалы для линз и линзодержателя, можно подавить оптический шум линзы. В частности, используя для линзодержателя металл, становится возможным легко установить линзовую матрицу в основную аппаратуру путем пайки.

Далее, патентная ссылка 4 описывает способ получения высокоточной отливки композита, имеющей тонкую оптически экранирующую часть. В ссылке проблема несоосности между формованным изделием и формовочным аппаратом устраняется благодаря применению дополнительного второго процесса формовки формованного продукта, что позволяет получать в процессе формования композитный материал с высокой точностью в терминах размеров и точности переноса изображения. В этом способе предшествующего уровня определяются исходные координаты соответственно формованного продукта, полученного в первом процессе формовки, и формы-шаблона, использующейся для вторичного процесса отливки, для их взаимного выравнивания в начальный момент второй формовки. Далее, подгонка размеров достигается путем расширения или усадки первичной формовки или формы-шаблона или путем механической подгонки размеров. Кроме того, отсчет времени пребывания первичной формовки в аппарате вторичного формования контролируется путем определения их взаимного расположения или путем оценки взаимного расположения через линейные коэффициенты теплового расширения, определяя температуру. Альтернативно, момент пуска может контролироваться на основе времени, рассчитанного из температуры и размера. При этом момент пуска вторичного формования определяется как время, при котором температура первичной формовки достигнет значения, превышающего температуру стеклования на 3-25°C.

Патент Японии 3521469 (патентная ссылка 5) описывает способ получения матрицы линз из полимера в соответствии с технологическими этапами: формирование слоя полимера на одной стороне плоской подложки путем нанесения прозрачного полимера на однородную толщину; прикладывание слоя полимера к оптически экранирующей пластине из оптически экранирующего материала, выполненной с множеством сквозных отверстий; получение линз путем выдавливания части слоя смолы через сквозные отверстия оптически экранирующей пластины; отверждение слоя полимера с образованием матрицы линз в виде листа; и фиксация подложки и оптически экранирующей пластины с помощью слоя полимера.

Далее, японская выложенная патентная заявка 2004-45586 дает способ получения листовой матрицы микролинз, имеющей оптически экранирующий слой, включающий этапы: облучение ультрафиолетом листовой матрицы микролинз, содержащей последовательно нанесенные друг на друга слои: прозрачная несущая подложка, содержащая микролинзы на одной стороне, и прозрачный светочувствительный слой или слой термопластичной смолы на другой стороне, липкий слой УФ-отверждаемой смолы, окрашенный в черное, и защитный пленочный слой, причем ультрафиолетом облучается сторона, где образованы линзы; отверждение слоя УФ-отверждаемой смолы в тех местах, где УФ-излучение фокусируется микролинзами, чтобы вызвать перенос слоя отвержденной смолы, соответствующий частям, на которых был сфокусирован УФ, на защитный пленочный слой; удаление отвержденного слоя смолы сфокусированных частей с прозрачного светочувствительного слоя или термопластичного слоя путем снятия с него слоя защитной пленки, и образование оптически экранирующей структуры на слое УФ-отверждаемой смолы на частях, не подвергшихся действию УФ-излучения, остающихся в тесном контакте с прозрачным светочувствительным слоем.

(2) Обычная технология, относящаяся к оптоволоконной матрице

В уровне техники имеются различные обычные способы, связанные с производством оптоволоконной матрицы.

Японская выложенная патентная заявка 2004-118119 (патентная ссылка 6) описывает метод, относящийся к пластиковой оптоволоконной матрице и к способу ее получения. Этот метод предшествующего уровня позволяет при низкой стоимости и за короткое время получать оптоволоконную матрицу, отличающуюся гладкой поверхностью сердцевины и сниженными потерями оптического пропускания, используя простое производственное оборудование, и включает этапы: опускания гребнеобразной отливки, которая содержит множество зубьев в форме стержней, идущих параллельно друг другу, в расплавленную УФ-отверждаемую смолу в жидком состоянии так, чтобы концевые части стержнеобразных зубьев одновременно вошли в контакт с расплавленной смолой; вытягивания стержнеобразных зубьев вверх; отверждения смолы, вытянутой из расплавленной смолы вышеуказанными концевыми частями, с образованием одновременно множества сердцевин; образования оболочки путем погружения всех сердцевинных частей в расплавленную УФ-отверждаемую смолу (раствор смолы для покрытия) с получением композитной оболочки; помещения образованной таким путем композитной оболочки в емкость с расплавленной термопластичной низковязкой смолой; формования всей термопластичной смолы путем нагревания емкости вместе с расплавленной смолой и композитной оболочкой для получения защитного участка; обрезания полученной таким путем формовки, содержащей гребнеобразную часть на концевых участках стержнеобразных зубьев; и шлифовки сечения образованных так концевых частей.

Японская выложенная патентная заявка 8-112873 (патентная ссылка 7) описывает метод, относящийся к пористому изделию и способу его получения.

В частности, эта ссылка относится к легкому пористому изделию с прекрасной теплоизоляцией и прочностью на сжатие и дает пористое изделие в форме листа, содержащее: ячейки квадратной формы, образующие решетчатую структуру в изделии из термопластичной смолы, и высокорастяжимую композицию термопластичной смолы, образованной в каждой ячейке, причем высокорастяжимая композиция термопластичной смолы имеет степень расширения в 20 раз большую, чем термопластичная смола, образующая ячейки.

Далее, японская выложенная патентная заявка 10-80964 (патентная ссылка 8) описывает сотовую структуру и метод ее получения.

В частности, эта ссылка описывает очень прозрачную сотовую структуру, проявляющую стабильное качество в течение длительного периода времени, и способ ее получения, причем сотовая структура включает трехмерную высокоплотную упаковку столбчатых ячеек, имеющих в сечении многоугольник, в смоле. При этом ячейки образуются без соединительной части между стенками ячеек, ячейки получают, помещая расширяющееся вещество в смолу с трехмерной регулярной решеткой и вызывая расширение расширяющегося вещества.

Патентная ссылка 1: японская выложенная патентная заявка 1-107202, официальный орган печати,

патентная ссылка 2: японская выложенная патентная заявка 2004-341474, официальный орган печати,

патентная ссылка 3: японская выложенная патентная заявка 2004-45586, официальный орган печати,

патентная ссылка 4: японская выложенная патентная заявка 2003-80543, официальный орган печати,

патентная ссылка 5: патент Японии 3521469,

патентная ссылка 6: японская выложенная патентная заявка 2004-118119, официальный орган печати,

патентная ссылка 7: японская выложенная патентная заявка 8-112873, официальный орган печати,

патентная ссылка 8: японская выложенная патентная заявка 10-80964, официальный орган печати,

патентная ссылка 9: японская патентная публикация 56-34780, официальный орган печати.

Описание изобретения

Проблемы, связанные с получением матрицы линз

При изготовлении миниатюрной композитной сотовой структуры, типичный пример которой показан на фигуре 1, более ста линз 72 путем процесса отливки собраны в блок с получением матрицы микролинз в оптически экранирующей части 71, имеющей вид решетки.

При такой сотовой структуре необходимо решить следующие проблемы:

(a) получение как можно более тонкой оптически экранирующей части; и

(b) сохранение высокой точности после образования композита.

В случае метода патентной ссылки 1, где оптически экранирующая часть вводится после построения матрицы линз, не возникает никаких проблем в том, что касается вышеуказанного пункта (a). С другой стороны, при этом методе имеется возможность получать линзы после образования оптически экранирующей части. Однако в таком случае оптически экранирующая часть может быть повреждена во время удаления композита с формы-шаблона.

Далее, в случае, когда матрица микролинз имеет микроскопические размеры, а толщина оптически экранирующей части уменьшена до примерно 20 мкм, в обычном процессе литья под давлением невозможно наполнить такие маленькие зоны из-за очень высокой вязкости смолы и невозможно получить оптически экранирующую часть способом отливки.

Для решения указанной выше проблемы (b) в патентной ссылке 2 описывается способ образования матрицы линз путем введения линз в отверстия, образованные в оптически экранирующей части, с последующим прессованием. Однако этот способ патентной ссылки 2 имеет недостаток в том, что он требует высокой точности размеров оптически экранирующей части и высокой точности выравнивания оптически экранирующей части.

Для разрешения вышеуказанной проблемы патентной ссылки 2 в патентной ссылке 4 предлагается контролировать размер путем контроля температуры. Однако, учитывая необходимость использования дорогостоящей аппаратуры и длительное время цикла для процесса получения, недостатком этого способа патентной ссылки 4 является высокая стоимость.

Далее, в патентной ссылке 5 предлагается решение вышеуказанных проблем. В частности, в способе согласно патентной ссылке 5 линзы получают, приставляя прозрачный лист к оптически экранирующей части и вызывая пластическую деформацию листового материала. Хотя этот способ эффективен для устранения несоосности между линзами и оптически экранирующей частью, имеется проблема в том, что форму линз нельзя контролировать из-за отсутствия формы-шаблона для линз.

С другой стороны, в патентной ссылке 3 описывается способ получения матрицы микролинз путем образования оптически экранирующих структур после образования микролинз, располагая липкий слой УФ-отверждаемой смолы за линзами и фокусируя УФ-излучение на УФ-отверждаемой смоле через линзы. Хотя этот способ эффективен для устранения несоосности между линзами и оптически экранирующей частью, размер и/или форма оптически экранирующей части ограничена формой линзы. В частности, этот способ имеет недостаток в том, что оптически экранирующая структура неизбежно принимает конусовидную форму, так как отверждение происходит при фокусировании УФ-излучения.

Проблема, связанная с получением оптоволоконной матрицы

Что касается способа образования пластиковой оптоволоконной матрицы, он занимает очень много времени, когда оптические волокна укладываются по одному для получения оптоволоконной матрицы. Такой подход малоэффективен.

Так, предлагается (смотри фигуру 19A) образовать гребнеобразную отливку 1, содержащую множество стержнеобразных зубьев 1b, идущих параллельно от связывающей части 1a, и привести стержнеобразные зубья 1b в контакт, по существу одновременно, с расплавленной смолой 2, опуская гребнеобразную отливку 1 в расплавленную смолу 2.

После этого гребнеобразная отливка 1 осторожно вытягивается вверх (этап с фигуры 19B) с одновременным облучением слабым УФ-излучением, и при этом расплавленная смола 2 вытягивается стержнеобразными зубьями 1b, образуя сердцевины 4, идущие параллельно друг другу в соответствии с зубьями 1b гребнеобразного элемента 1.

Далее, на этапе с фигуры 19C, элемент 3 из смолы прикрепляется к дальним концевым частям сердцевин 4, чтобы удержать сердцевины 4 в соответствующем положении, и проводится облучение ультрафиолетом для полного отверждения образованных таким путем сердцевин 4.

Далее, на этапе с фигуры 19D, образованные так сердцевины 4 погружают в смолу 6, содержащуюся в емкости, причем сердцевины 4 удерживаются между гребнеобразной отливкой 1 и элементом 3 из смолы, при этом на каждой из сердцевин 4 образуется слой оболочки.

Далее, на этапе с фигуры 19E, элемент, включающий сердцевины 4, несущие на себе оболочку и удерживаемые между гребнеобразной отливкой 1 и элементом 3 из смолы, погружают в термоотверждаемую смолу 8, находящуюся в емкости 9. После отверждения термоотверждаемой смолы 8 гребнеобразную отливку 1 и элемент 3 из смолы отсоединяют (этап с фигуры 19F).

Этот метод раскрыт в патентной ссылке 6.

С другой стороны, у метода патентной ссылки 6 возникает проблема, связанная с его принципом образования сердцевин путем вытягивания вверх элемента 1, имеющего форму гребня, при котором сердцевины 4 неизбежно имеют клиновидную форму. Таким образом, оптоволоконная матрица, образованная при таком способе, страдает от проблемы низкой эффективности использования света.

Настоящее изобретение решает вышеуказанную проблему путем образования сначала оболочки в процессе экструзии, за чем идет введение материала сердцевины в пустые области внутри слоя оболочки для получения пластиковой оптоволоконной матрицы.

При таком способе образования оболочки в первую очередь необходимо разработать метод формирования матричной структуры ячеек, в которой столбчатые ячейки образуются рядом друг с другом.

Традиционно, имеется способ формирования сотовой структуры в соответствии с японской публикацией патента 56-34780 (патентная ссылка 9), включающий этапы удержания пластмассы между нагревающими пластинами, имеющими отверстия для выхода пластмассы; прессование и нагрев смолы между пластинами; и отрыв пластин друг от друга, чтобы расширить пластмассу. Однако этот обычный способ, в котором для сотовой структуры используется пластмасса, имеет тот недостаток, что сотовая структура имеет толстые стенки ячеек.

Кроме того, сходная проблема возникает также в методе, описанном в патентной ссылке 7 или патентной ссылке 8, из-за использования термопластичной смолы.

Между тем, известно о получении ячеек с очень тонкими стенками путем расширения водосодержащего ПАВа, как в случае мыльных пузырьков. При таком способе можно получить ячейку с толщиной стенок от нескольких нанометров до нескольких микрон. С другой стороны, мыльные пузырьки используют эффекты электростатического отталкивания, взаимодействия между гидрофобными группами, эффект Марангони и т.п., причем при сушке пленки такие эффекты становятся несущественными, и мыльный пузырек лопается, как и положено. Кроме того, в случае пластмассы ни один из этих эффектов не действует.

В способе с образованием пузырьков для формирования сотовой структуры или матричной структуры ячеек продолговатой столбчатой формы важно вызвать одновременное выделение пузырьков. Когда пузырьки образуются один за другим без взаимодействия, они имеют сферическую форму, и желаемая сотовая структура не образуется.

Следует отметить, что в патентной ссылке 7 и патентной ссылке 8 стремятся вызвать выделение пузырьков путем нагревания, хотя такое образование пузырьков нагреванием может дать желаемую сотовую структуру только тогда, когда нагревом достигается однородная температура.

Кроме того, по технологии согласно патентной ссылке 9 сотовую структуру получают операцией отделения пластин друг от друга, как отмечено ранее, а при таком способе очень важно контролировать, чтобы вязкость пластика была однородной. Таким образом, получение сотовой структуры этим способом также затруднительно.

В одном аспекте настоящее изобретение предлагает способ получения матричной ячеечной структуры, в которой множество столбчатых ячеек расположено рядом друг с другом, включающий:

- первый этап нанесения деформируемого слоя на подложку, выполненную с множеством углублений, причем указанное множество углублений сделано в указанной подложке изолированными друг от друга, причем указанный деформируемый слой наносится на указанную подложку так, чтобы указанные углубления ограничивали соответствующие области, изолированные друг от друга; и

- второй этап расширения указанных областей в указанном множестве углублений, вызывая пластическую деформацию указанного деформируемого слоя, чтобы в указанном деформируемом слое образовалось указанное множество столбчатых ячеек, соответствующих указанным углублениям.

Согласно настоящему изобретению становится возможным простым и надежным способом получать матричную структуру ячеек, в которой множество столбчатых ячеек, ограниченных стенками ячеек очень малой толщины, расположены рядом друг с другом.

В другом аспекте настоящее изобретение дает способ получения миниатюрного композитного компонента, в котором множество столбчатых элементов располагаются в матрицу, включающий:

- первый этап нанесения деформируемого слоя на подложку, выполненную с множеством углублений, причем указанное множество углублений сделано в указанной подложке изолированными друг от друга, причем указанный деформируемый слой наносят на указанную подложку так, чтобы указанные углубления ограничивали соответствующие области, изолированные друг от друга;

- второй этап расширения указанных областей в указанном множестве углублений, вызывая пластическую деформацию указанного деформируемого слоя, чтобы в указанном деформируемом слое образовать множество столбчатых ячеек, соответствующих указанным углублениям; и

- образование указанного множества столбчатых элементов, соответствующих указанному множеству столбчатых ячеек,

причем указанный деформируемый элемент образует указанную матрицу.

Согласно настоящему изобретению становится возможным получать миниатюрный композитный компонент, в котором множество столбчатых элементов расположены в форме матрицы или массива. В частности, с настоящим изобретением становится возможным получить столбчатые элементы в форме матрицы микролинз, ограниченных тонкими оболочками, образующими оптически экранирующие участки.

В другом аспекте настоящее изобретение предлагает матрицу микролинз, содержащую:

- множество оптически прозрачных частей, каждая из которых содержит микролинзу по меньшей мере на одной своей концевой части; и

- граничную часть, предусмотренную на каждой из указанных оптически прозрачных частей,

причем указанное множество оптически прозрачных частей расположено рядом друг с другом разделенными указанной граничной частью, образуя матрицу микролинз.

Согласно настоящему изобретению становится возможным получить матрицу микролинз, такую, что каждая микролинза, образующая матрицу, имеет на своей боковой поверхности непрозрачную тонкую пленку толщиной несколько микрон или меньше. Так как толщина непрозрачной тонкой пленки мала, матрица микролинз по настоящему изобретению дает большую апертуру, одновременно подавляя рассеянный свет.

Другие объекты и дальнейшие отличительные признаки настоящего изобретения выявятся из следующего подробного описания, которое следует изучать вместе с приложенными чертежами.

Краткое описание чертежей

Фигура 1 является схемой в косой проекции, показывающей пример линзовой матрицы согласно настоящему изобретению;

фигуры 2A-2F являются схемами, показывающими способ получения линзовой матрицы в соответствии с вариантом 1 осуществления настоящего изобретения;

фигуры 3A-3G являются схемами, показывающими способ получения линзовой матрицы в соответствии с вариантом 2 осуществления настоящего изобретения;

фигуры 4A и 4B являются схемами, показывающими в разрезе линзовую матрицу по настоящему изобретению;

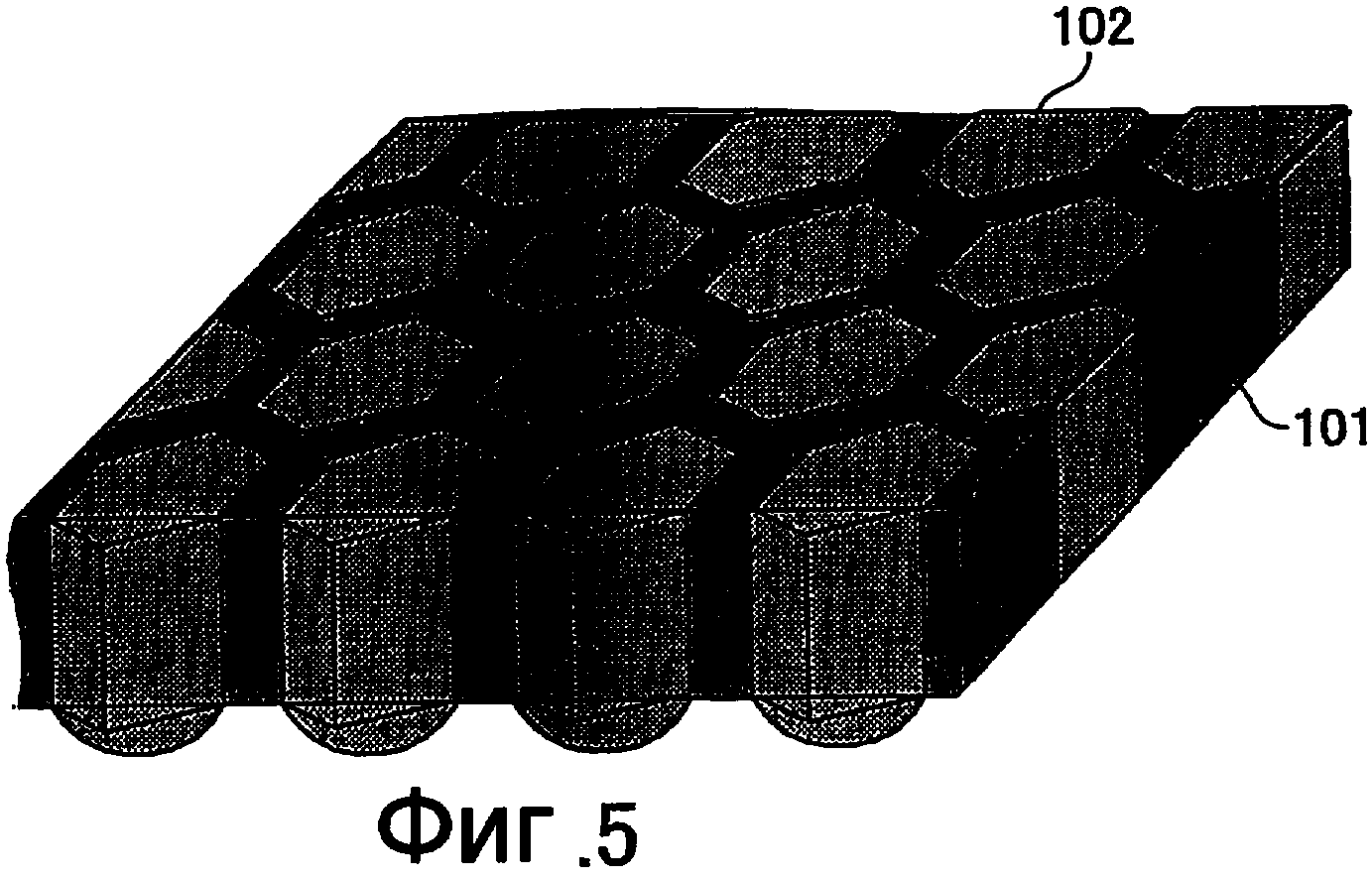

фигура 5 является схемой в косой проекции, показывающей линзовую матрицу согласно настоящему изобретению;

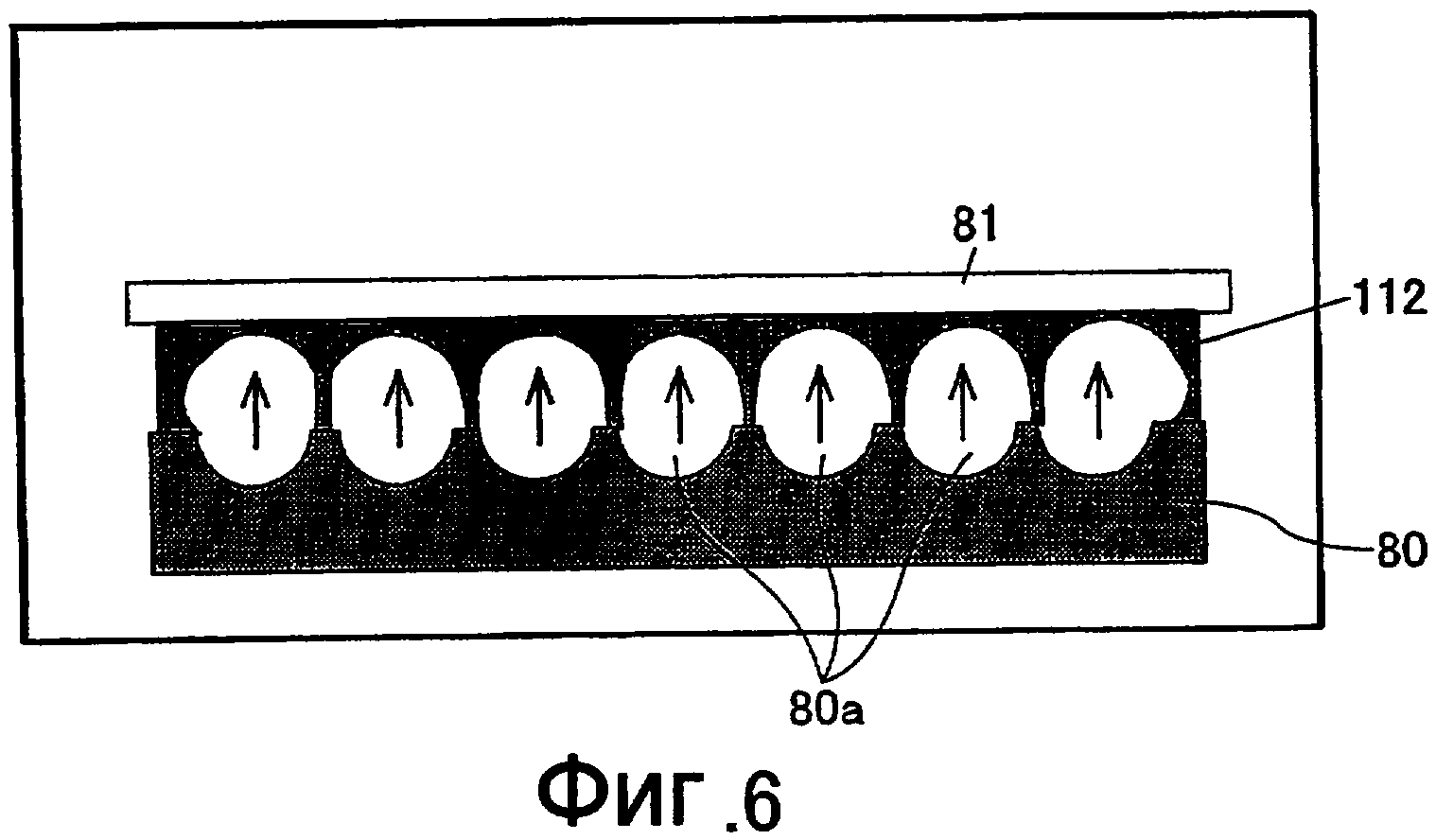

фигура 6 является схемой, поясняющей эффект настоящего изобретения;

фигура 7 является схемой вида сбоку, показывающей способ получения оптоволоконной матрицы в соответствии с примером 3 настоящего изобретения;

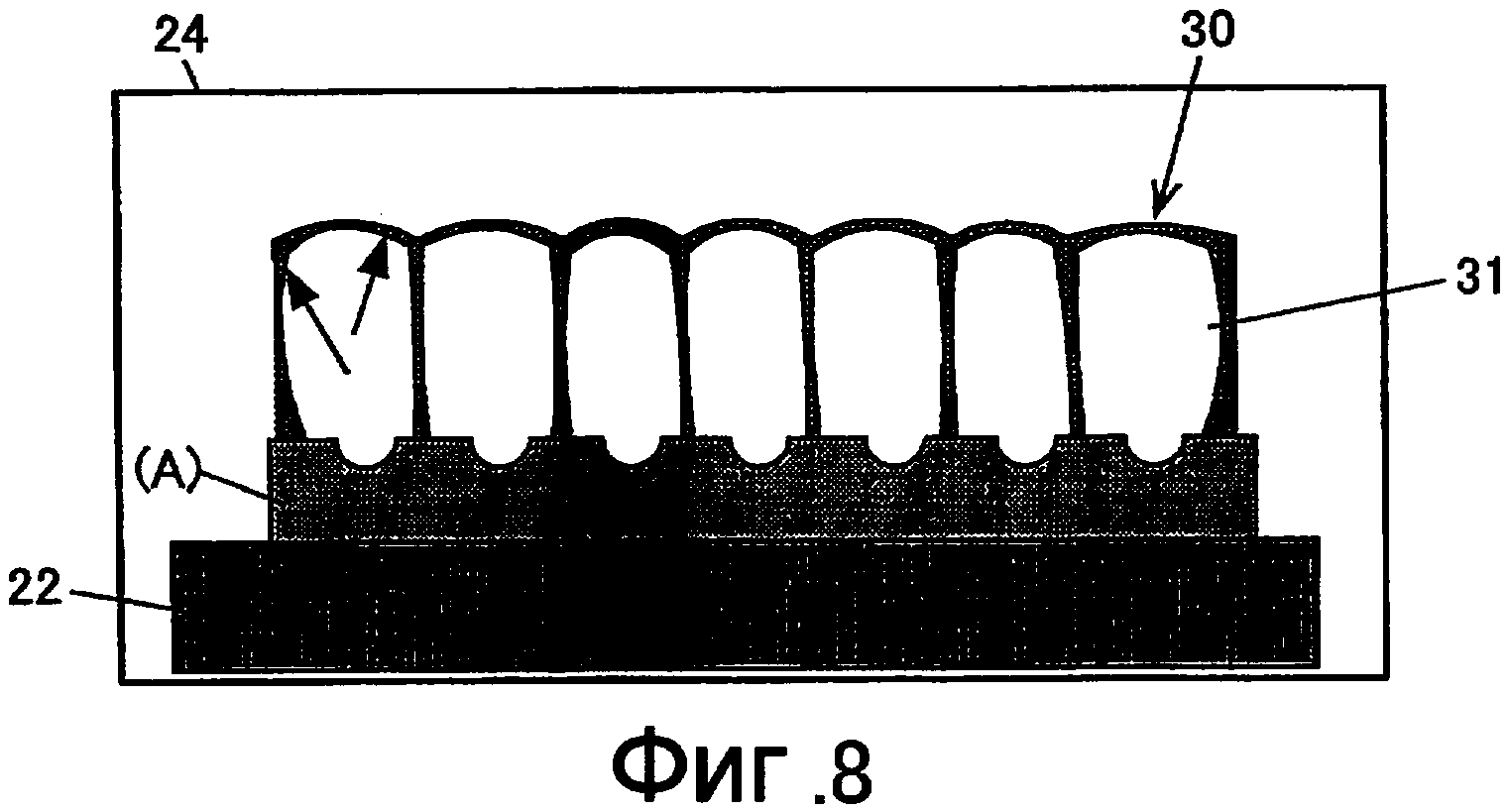

фигура 8 является схемой вида сбоку, показывающей в увеличении способ формирования матричной структуры столбчатых ячеек в соответствии с примером 3 (фигура 7);

фигура 9 является схемой в косой проекции, показывающей в увеличенном масштабе сотовую структуру, образованную в соответствии с примером 3 (фигура 7);

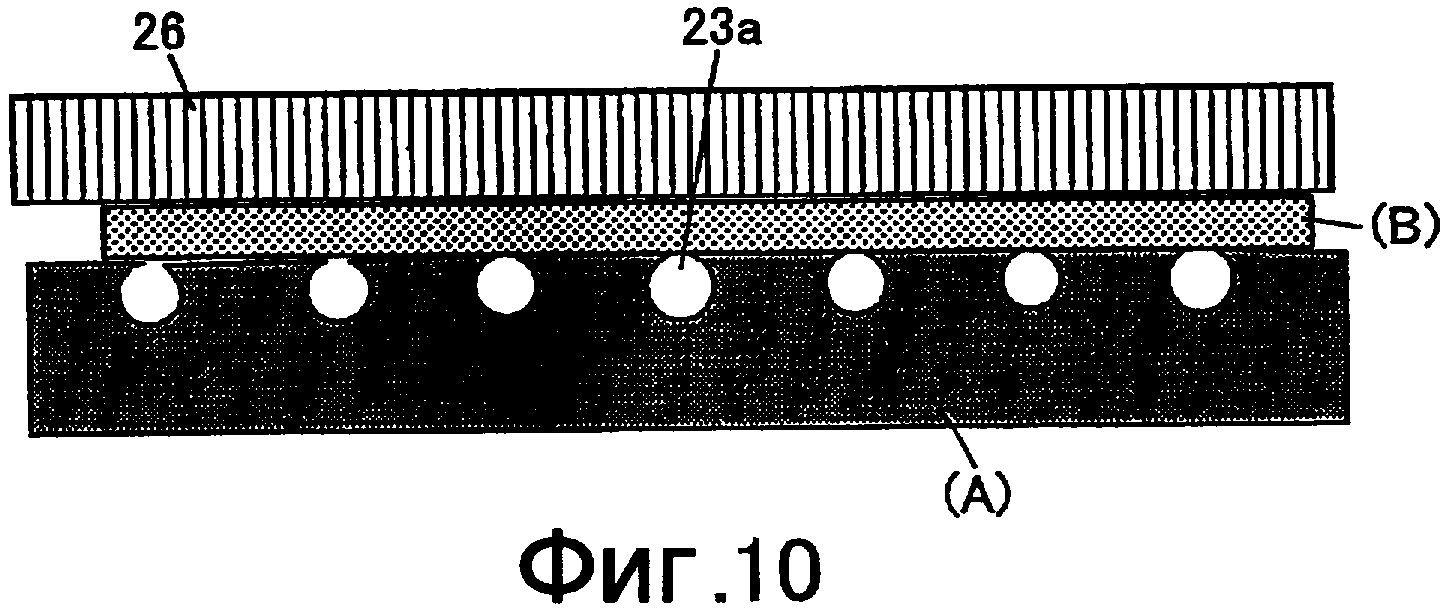

фигура 10 является схемой вида сбоку, показывающей способ получения оптоволоконной матрицы в соответствии с вариантом 4 осуществления настоящего изобретения;

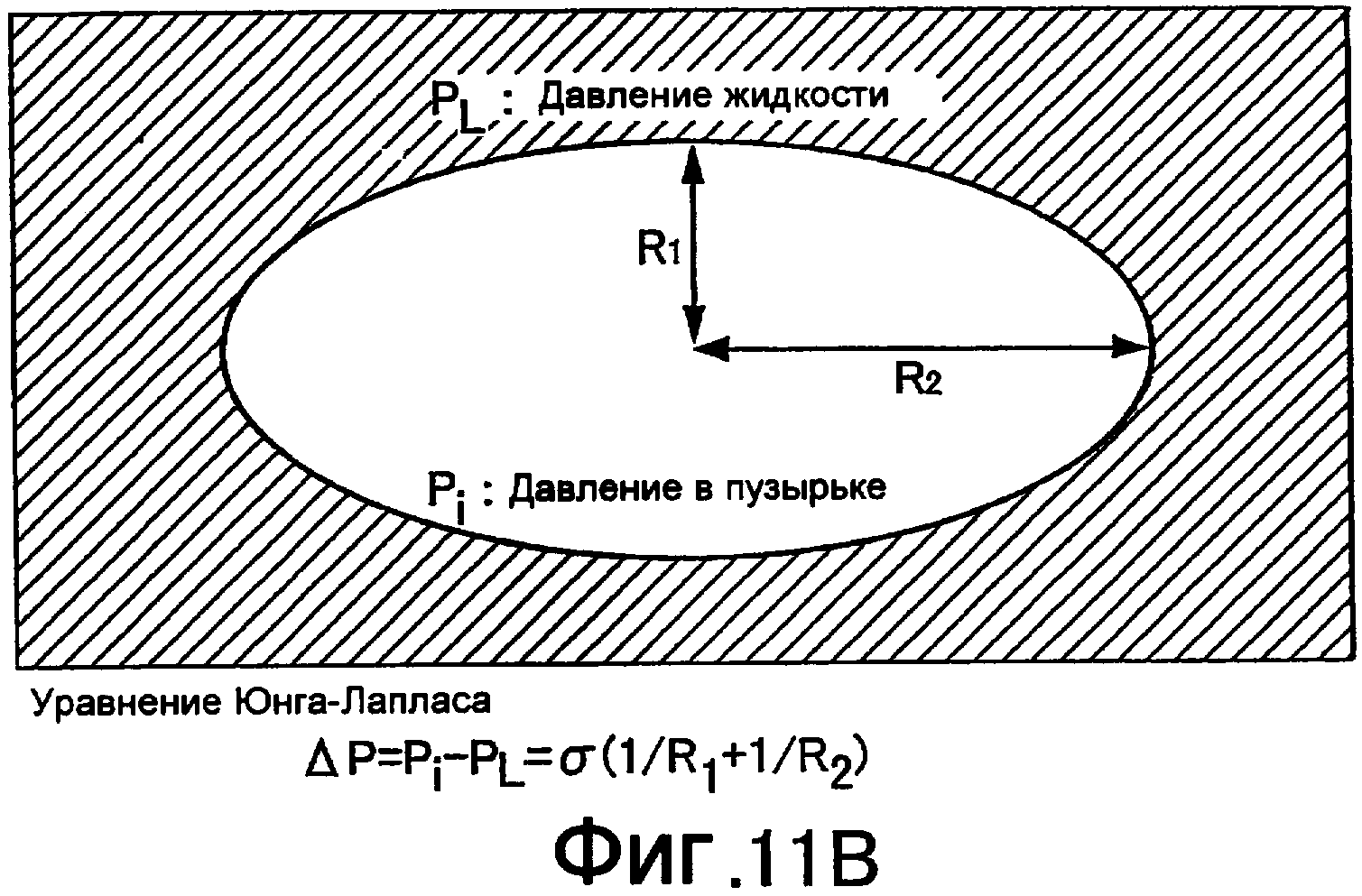

фигуры 11A и 11B являются схемами, поясняющими проблему, которая возникает, когда материал деформируемого слоя наносят на подложку, выполненную с углублениями в виде полусфер;

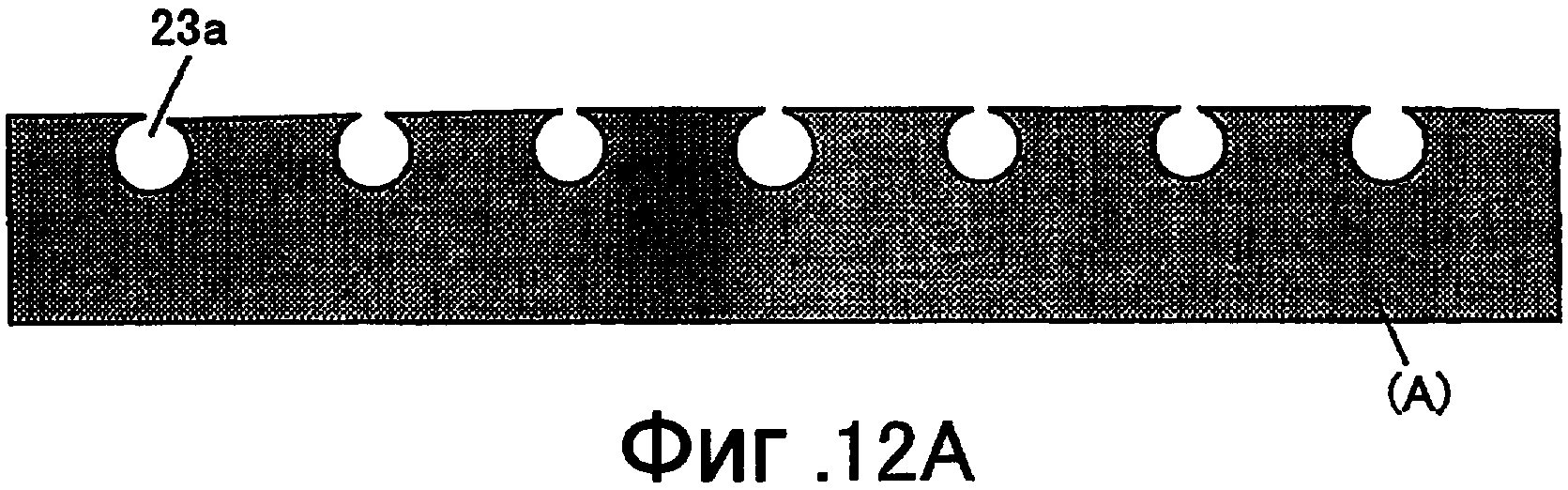

фигура 12A является другой схемой вида сбоку, показывающей подложку, выполненную со сферическими углублениями;

фигура 12B является другой схемой вида сбоку, показывающей подложку, выполненную с углублениями в форме гребня, образованными фотолитографией;

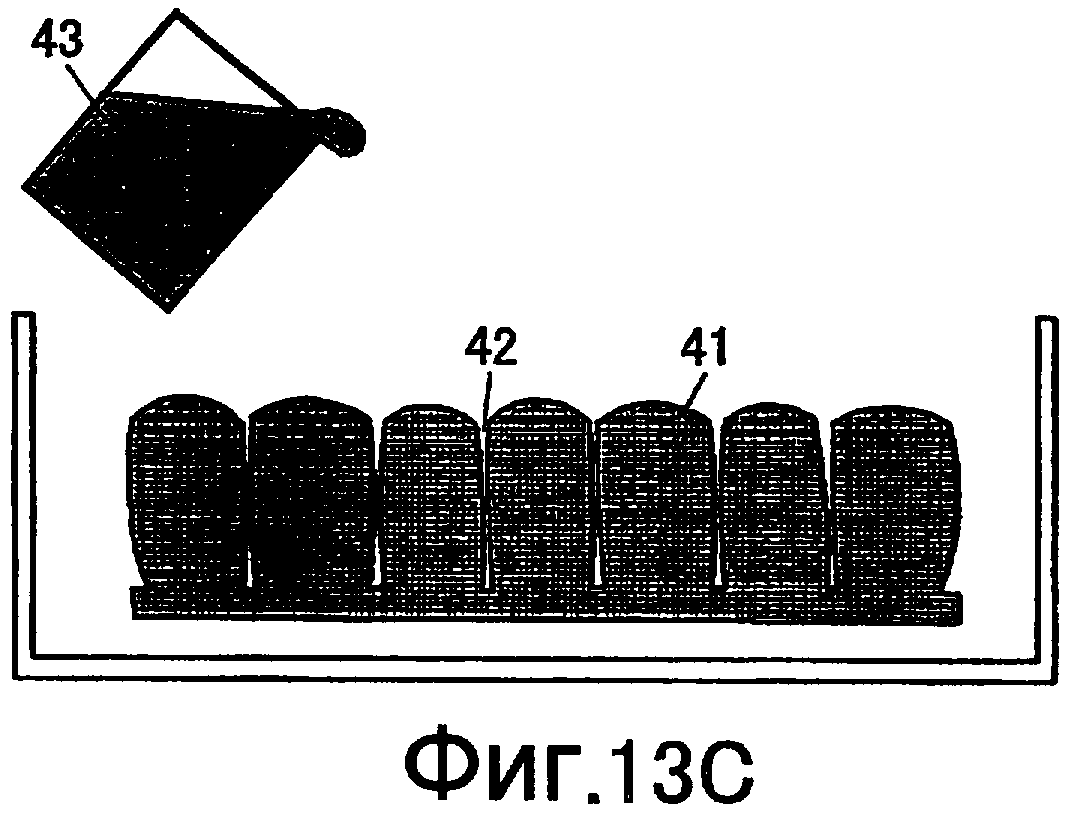

фигуры 13A-13D являются схемами, показывающими способ получения оптоволоконной матрицы процессом отливки;

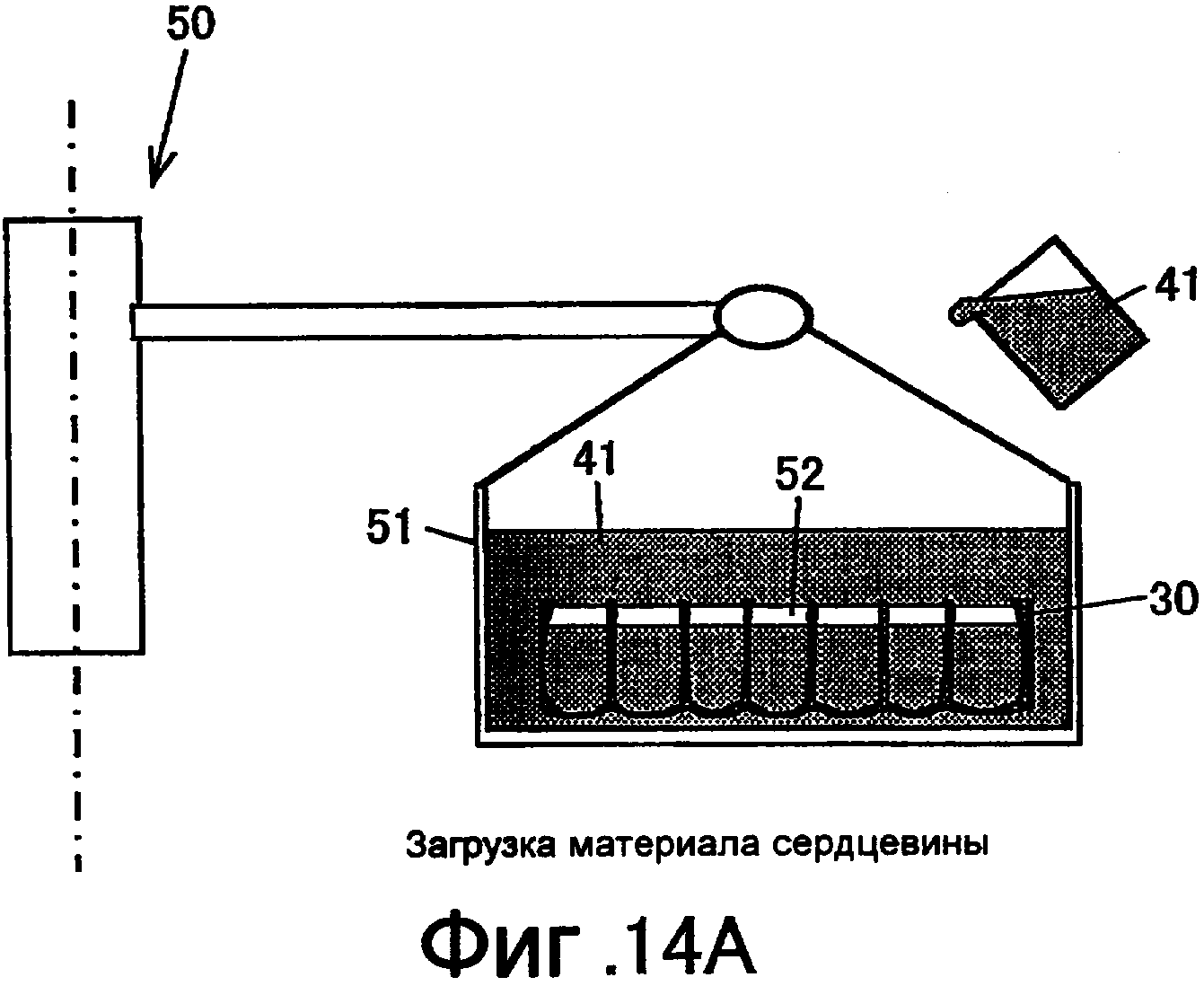

фигуры 14A и 14B являются схемами, поясняющими способ введения материала сердцевины в матричную структуру ячеек с применением центрифуги для варианта получения оптоволоконной матрицы;

фигура 15 является схемой, показывающей оптоволоконную матрицу, полученную в соответствии со способом отливки согласно настоящему изобретению;

фигуры 16A-16C являются схемами, показывающими дальнейшие модификации настоящего изобретения;

фигура 17 является схемой, показывающей конструкцию электронной бумаги многократного пользования в соответствии с вариантом осуществления настоящего изобретения;

фигуры 18A-18H являются схемами, показывающими способ получения электронной бумаги многократного пользования с фигуры 17;

фигуры 19A-19F являются схемами, поясняющими способ получения оптоволоконной матрицы в соответствии с предшествующим уровнем.

Лучший способ осуществления изобретения

Суть изобретения

Учитывая упомянутый выше предшествующий уровень, основной целью настоящего изобретения является:

(1) разработка способа получения миниатюрной матричной структуры ячеек, содержащей матрицу миниатюрных столбчатых ячеек, включающего этапы: расширения множества отделенных друг от друга ячеек в одном направлении при одинаковой продолжительности расширения и степени расширения, причем миниатюрные столбчатые ячейки образуются рядом друг с другом, разделенные тонкой стенкой-оболочкой; и быстрой фиксации расширенных столбчатых ячеек при сохранении их соответствующих форм.

Кроме того, настоящее изобретение, во-первых, так же относится к:

(1.1) разработке простого и легкого способа получения миниатюрной линзовой матрицы, в которой индивидуальные миниатюрные линзы, образующие матрицу, имеют высокую точность и образованы так, что индивидуальные линзы отделены друг от друга тонкой оптически экранирующей частью.

Далее, настоящее изобретение, во-вторых, относится к:

(1.2) разработке простого и легкого способа получения оптоволоконной матрицы, способного образовать оптоволоконную матрицу с высокой точностью и с высокой эффективностью использования света.

Главная цель настоящего изобретения достигается способом получения миниатюрной матричной структуры ячеек, включающим: первый этап покрытия первой подложки, выполненной с множеством взаимно независимых углублений в соответствующих местах, первым материалом, способным к пластичной деформации, чтобы образовать в соответствующих углублениях области; и второй этап образования продолговатых столбчатых ячеек, разделенных тонкими стенками ячеек, заставляя вышеуказанные области одновременно расширяться в заданном направлении под действием давления газа в вышеуказанных областях.

В соответствии с указанным выше способом получения по настоящему изобретению становится возможным вызывать расширение первого материала под действием давления газа в областях путем снижения давления на стороне подложки, покрытой первым материалом.

Здесь важно отметить, что "взаимно независимые углубления", упомянутые выше, означают, что индивидуальные углубления образуют соответствующие, отделенные друг от друга области, не сообщающиеся с задней стороной первого материала или не сообщающиеся с другими углублениями.

Первый (1) дополнительный объект настоящего изобретения достигается способом получения миниатюрного композитного компонента, включающим: первый этап покрытия первой подложки, выполненной с множеством взаимно независимых углублений на соответствующих местах, первым материалом, способным к пластической деформации, чтобы образовать области в соответствующих углублениях; второй этап расширения первого материала во множестве мест одновременно под действием давления газа в этих областях, чтобы получить продолговатые ячейки, имеющие тонкие стенки, причем ячейки вытягиваются в заранее заданном общем направлении; и третий этап образования ячеистой формы и углублений путем введения второго материала без удаления первого материала из первой подложки.

Вышеуказанные углубления могут иметь форму линзы. В этом случае настоящее изобретение дает способ получения линзовой матрицы в качестве миниатюрного композитного компонента, образуя линзы с использованием миниатюрной матричной структуры ячеек из первого материала как оптически экранирующей части и введением материала линз в миниатюрную матричную ячеечную структуру без отделения формы-шаблона для линз и миниатюрной ячеечной матричной структуры (оптически экранирующей части) друг от друга.

Второй (2) дополнительный объект настоящего изобретения достигается способом получения оптоволоконной пластины, в которой в матричную структуру ячеек вводится материал сердцевины, имеющий показатель преломления больше, чем показатель преломления матричной структуры ячеек. В этом способе матричная структура ячеек впоследствии удаляется, а промежуток, образованный при удалении матрицы ячеек, наполняется материалом оболочки.

Для достижения второй вспомогательной цели и получения миниатюрной матричной ячеечной структуры, содержащей продолговатые столбчатые ячейки, ограниченные тонкими стенками ячеек, в настоящем изобретении раскрывается способ образования массива пузырьков или ячеек в водном растворе, в который добавлен ПАВ, и отверждения пузырьков после проведения одновременного расширения так, чтобы в процессе отверждения форма пузырьков сохранялась.

В частности, настоящее изобретение дает независимые углубленные области (углубления) на верхней поверхности подложки и использует средство регулирования давления среды, в которую помещена подложка.

Далее, чтобы высушить матричную структуру ячеек без разрушения их формы, согласно настоящему изобретению раскрывается способ применения раствора желатина, который при изменении температуры вызывает золь-гель переход в деформируемом материале. При этом раствор желатина превращают в гель с увеличением его жесткости до проведения процесса сушки. Здесь следует отметить, что упомянутый выше "деформируемый материал" означает материал, который образует матричную структуру ячеек, когда его обрабатывают согласно настоящему изобретению.

Согласно настоящему изобретению способ получения матричной структуры ячеек включает этапы: покрытие верхней поверхности подложки (A), выполненной с высокой плотностью микроскопических углублений, деформируемым материалом (B), способным к пластичной деформации в заданных условиях, путем нанесения деформируемого материала (B) на верхнюю поверхность подложки (A); расширение деформируемого материала (B) давлением газа в замкнутых областях, образованных между углублениями и деформируемым материалом (B), причем множество областей удлиняется одновременно, так что образуется ряд вытянутых ячеек, идущих в заданном направлении и отделенных друг от друга тонкими стенками, имеющими микронную толщину, причем углубления на подложке (A) выполнены изолированными друг от друга.

Что касается способа получения матричной структуры ячеек, становится возможным расширять деформируемый материал (B) путем снижения давления на сторону подложки (A), покрытую деформируемым материалом (B).

С вышеуказанным способом получения матричной структуры ячеек для деформируемого материала (B) можно применять водный раствор желатина, в который добавлен ПАВ.

Кроме того, способ получения матричной структуры ячеек может быть осуществлен, предусматривая вентилируемое пространство за деформируемым материалом (B), чтобы высушить деформируемый материал (B) с этой стороны.

Что касается способа получения матричной структуры ячеек, предпочтительно образовать вентилируемое пространство сзади деформируемого материала (B), нанесенного на подложку (A), и привести материал сердцевины в контакт с деформируемой матричной ячеечной структурой (B) сзади, причем этот элемент должен быть выполнен со сквозными отверстиями с шагом меньше, чем шаг столбчатых ячеек, образованных в деформируемом материале (B). При этом сушка деформируемого материала (B) проводится через такие сквозные отверстия.

Далее, предпочтительно обрабатывать углубления так, чтобы они имели водоотталкивающую поверхность. Кроме того, предпочтительно делать углубления так, чтобы они имели больший диаметр внутри подложки (A) по сравнению с верхней поверхностью.

Далее поясняются средства для достижения поставленных целей.

1) Средство для расширения матричной структуры ячеек

Для средства расширения матричной структуры ячеек, чтобы образовать в ней множество столбчатых ячеек, примыкающих друг к другу, предусмотрена подложка, на поверхности которой образовано множество углублений, в комбинации с устройством нанесения деформируемого материала, чтобы образовать области между соответствующими углублениями и деформируемым материалом, образованным на подложке.

2) Средство для получения тонких стенок ячеек

(1) Чтобы получить столбчатые ячейки с тонкими стенками, согласно настоящему изобретению, используется содержащий ПАВ водный раствор желатина, который вызывает золь-гель переход после изменения температуры в средстве для образования тонких стенок ячеек.

(2) Далее, в настоящем изобретении используется средство для получения усадки при высыхании. Здесь следует отметить, что это средство создания усадки при высыхании подразумевает процесс сброса давления, проводимый с применением аппарата регулирования давления. При этом ускоряется испарение воды, содержащейся в желатине, и благодаря этому облегчается утоньшение стенок ячеек, вызываемое усадкой объема материала, образующего стенки ячеек, которая, в свою очередь, вызывается испарением воды.

3) Средство отверждения стенок ячеек при сохранении столбчатой структуры матрицы ячеек

(1) Для отверждения стенок ячеек при сохранении столбчатой структуры матрицы ячеек в настоящем изобретении используется дополненный ПАВом водный раствор желатина, который вызывает с изменением температуры золь-гель переход в деформируемом материале.

(2) Кроме того, в настоящем изобретении температура на этапе расширения контролируется на уровне состояния золя, а после того, как расширение завершится, на уровне состояния геля.

(3) Далее, настоящее изобретение дает пространство для облегчения сушки деформируемого материала, не ограничивая его расширение. Благодаря этому облегчается испарение воды в результате понижения давления, и матричная структура ячеек, образованная в результате расширения деформируемого материала, отверждается в результате сушки.

4) Другие средства

Кроме того, настоящим изобретением достигается одновременное расширение ячеек и в то же время высокая скорость сушки деформируемого материала путем уменьшения давления с помощью средства сброса давления.

Способ получения оптоволоконной матрицы

Далее, настоящим изобретением является способ получения оптоволоконной матрицы, основанный на вышеуказанном способе получения миниатюрной матричной структуры ячеек. Так, настоящее изобретение дает оптоволоконную матрицу, в которой большое число оптических волокон расположено в виде высокоплотной матрицы, путем введения материала сердцевины с показателем преломления выше, чем показатель преломления деформируемого материала (B), в ячейки миниатюрной матричной структуры ячеек, полученной из деформируемого материала (B), который теперь образует стенки ячеек.

Далее, настоящим изобретением является "способ получения оптоволоконной матрицы", включающий этапы: введение материала сердцевины в ячейки миниатюрной матричной структуры ячеек, полученной "способом получения миниатюрной матричной структуры ячеек", удаление деформируемого материала (B) и создание большого числа оптических волокон в форме матрицы в областях, образованных в результате этапа удаления деформируемого материала (B), путем заполнения этих одновременно образованных зон материалом оболочки.

(1) Первый аспект изобретения

В соответствии с первым аспектом настоящим изобретением предлагается способ получения миниатюрной матричной структуры ячеек, включающий: первый этап покрытия поверхности первой подложки, выполненной с большим числом взаимно независимых углублений (углубления не сообщаются с внешней средой или другими углублениями) в соответствующих, заранее заданных местах, первым материалом, способным к пластической деформации в заданных условиях, так что в вышеуказанных углублениях на первой подложке образуются области; и второй этап расширения и удлинения первого материала под действием давления газа одновременно с вышеуказанной совокупностью областей с образованием миниатюрной матрицы ячеек в первом материале, причем множество ячеек идет параллельно в заданном направлении.

В соответствии с первым аспектом становится возможным с высокой плотностью и одновременно с высокой точностью получить ряд отделенных друг от друга ячеек так, чтобы ячейки были отделены стенками ячеек, образованных из первого материала.

(2) Второй аспект изобретения

В соответствии со вторым аспектом настоящего изобретения первый материал подвергают расширению и удлинению под действием давления газа внутри областей, причем давление газа вызывается уменьшением давления на сторону первой подложки, покрытую первым материалом. Согласно настоящему изобретению становится возможным простым и быстрым способом получить большое число взаимно независимых ячеек, отделенных друг от друга стенками ячеек из первого материала и образованных с очень высокой плотностью.

(3) Третий аспект изобретения

Согласно третьему аспекту настоящее изобретение предлагает способ получения миниатюрного композитного компонента, включающий: первый этап покрытия поверхности первой подложки, выполненной с большим числом взаимно независимых углублений на соответствующих заданных местах, первым материалом, способным к пластической деформации в заданных условиях, чтобы образовать области в вышеуказанных углублениях на первой подложке; второй этап расширения и удлинения первого материала под действием давления газа одновременно в вышеуказанном множестве зон с получением миниатюрной матрицы ячеек в первом материале, причем множество ячеек идет параллельно в заданном направлении; и третий этап введения второго материала в множество ячеек без отделения первого материала и первой подложки друг от друга, чтобы получить ячейки, причем ячейки имеют концевые части, соответствующие углублениям на первой подложке.

В соответствии с третьим аспектом настоящего изобретения на первом этапе в углублениях образуются области, а на втором этапе первый материал расширяется и удлиняется, и таким путем становится возможным получать одновременно множество ячеек.

Далее, вводя второй материал в ячейки на третьем этапе, можно получить одновременно множество ячеек, причем каждая ячейка включает концевую часть, соответствующую углублению на первой подложке.

В частности, стало возможным получать ячейки без несоосности между частью, образованной на первом и втором этапах, и частью, образованной на третьем этапе, проводя третий этап без отрыва с первым и вторым этапами и не отделяя первый материал и первую подложку друг от друга.

(4) Четвертый аспект изобретения

Согласно четвертому аспекту настоящее изобретение предлагает способ получения миниатюрного композитного компонента, включающий: первый этап покрытия поверхности первой подложки, выполненной с большим числом взаимно независимых углублений (причем углубления не сообщаются с внешней средой или с другими углублениями) на соответствующих, заранее заданных местах, первым материалом, способным к пластической деформации в заданных условиях, так что в вышеуказанных углублениях на первой подложке образуются области; второй этап растяжения и удлинения первого материала под действием давления газа одновременно в вышеуказанном множестве областей с получением миниатюрной матрицы ячеек в первом материале, причем множество ячеек идет параллельно в заданном направлении; третий этап прикрепления третьего материала к стенкам множества ячеек, не отделяя первый материал и первую подложку друг от друга; и четвертый этап введения второго материала в множество ячеек, не отделяя первый материал и первую подложку друг от друга, чтобы получить ячейки, причем ячейки имеют концевые части, соответствующие углублениям на первой подложке.

Согласно настоящему изобретению становится возможным получать миниатюрный композитный компонент с высокой точностью аналогично третьему аспекту настоящего изобретения, учитывая, что третий и четвертый этапы проводятся без отделения первого материала и первой подложки друг от друга.

(5) Пятый аспект изобретения

Согласно пятому аспекту в настоящем изобретении расширение и удлинение первого материала проводится, помещая первый материал между первой подложкой и второй подложкой.

В соответствии с пятым аспектом становится возможным достичь высокой точности формы ячеек при применении второй подложки. Используя для второй подложки плоскую пластинку, становится возможным сформировать ячейки, имеющие одинаковые длины.

(6) Шестой аспект изобретения

Согласно шестому аспекту становится возможным на первом этапе создавать давление газа в областях, соответствующих углублениям, путем сброса давления. При применении сброса давления давление газа в любой момент времени будет одинаковым во всех областях, соответствующих вышеуказанному множеству углублений, и становится возможным получить ячейки одинакового объема и формы.

(7) Седьмой аспект изобретения

Согласно седьмому аспекту второй материал наносят на открытые участки ячеек в условиях пониженного давления и нанесенный таким образом второй материал вводят в ячейки путем повышения давления выше атмосферного.

Согласно настоящему изобретению однородное статическое давление создается благодаря использованию разности давления газа, введение второго материала проводится равномерно, без колебаний. Далее, первый и второй этапы могут быть проведены друг за другом без остановки в одном и том же аппарате в ходе производственного процесса, и становится возможным снизить стоимость производства миниатюрного композитного компонента.

(8) Восьмой аспект изобретения

Согласно восьмому аспекту становится возможным вводить второй материал в ячейки, нанося второй материал на открытые участки ячеек в условиях сброса давления и затем прикладывая центробежную силу. При применении центробежной силы легко разделить вещества с разным удельным весом, и таким образом становится возможным легко вывести газ из ячеек и ввести в ячейки второй материал в жидком состоянии.

(9) Девятый аспект изобретения

Согласно девятому аспекту настоящее изобретение может дать миниатюрную линзовую матрицу (матрицу микролинз) для миниатюрного композитного компонента.

(10) Десятый аспект изобретения

Согласно десятому аспекту в настоящем изобретении для второй подложки используется пластинка гидрофобной природы. При этом первый материал легко отделяется от второй подложки на втором этапе, и таким образом становится возможным легко создать проницаемые ячейки.

(11) Одиннадцатый аспект изобретения

Согласно одиннадцатому аспекту углубления, образованные в первой подложке, имеют форму линзы. Таким образом, согласно настоящему изобретению становится возможным придать форму линз ячейкам на третьем этапе третьего аспекта или на четвертом этапе четвертого аспекта путем расширения газа, вызванного на первом этапе. При этом придание формы линз достигается одновременно с образованием ячеек, и в одиннадцатом аспекте становится возможным образовать линзовую матрицу для миниатюрного композитного компонента.

(12) Двенадцатый аспект изобретения

Согласно двенадцатому аспекту настоящее изобретение дает миниатюрную линзовую матрицу, в которой линзы, образующие линзовую матрицу, отделены друг от друга первым материалом, несущим функцию оптического экранирования, благодаря использованию прозрачного материала для второго материала и непрозрачного, или оптически экранирующего материала для первого материала. Благодаря этому в линзовой матрице устраняются вспышки или рассеянный свет.

(13) Тринадцатый аспект изобретения

Согласно тринадцатому аспекту миниатюрная матрица линз (матрица микролинз) по настоящему изобретению образована из первого материала, несущего функцию по меньшей мере изоляции, из второго материала, несущего функцию оптического пропускания, и из третьего материала, несущего функцию оптического экранирования. Благодаря этому становится возможным получить миниатюрную линзовую матрицу (матрицу микролинз), свободную от рассеянного света или вспышек. Так как в миниатюрной линзовой матрице по тринадцатому аспекту три вышеуказанные функции обеспечиваются тремя разными материалами, становится возможным усилить соответствующие функции по сравнению с двенадцатым аспектом изобретения. Кроме того, достигается большая степень свободы при изготовлении миниатюрной матрицы ячеек.

(14) Четырнадцатый аспект изобретения

Согласно четырнадцатому аспекту настоящее изобретение дает способ получения миниатюрной матричной структуры ячеек, включающий этапы: покрытие верхней поверхности подложки (A), выполненной с высокой плотностью микроскопических углублений, деформируемым материалом (B), способным к пластической деформации в заданных условиях; растяжение деформируемого материала (B) под действием давления газа в множестве областей, образованных множеством углублений и деформируемым материалом, причем все множество областей расширяется и удлиняется в заданном направлении с образованием множества ячеек, отделенных друг от друга тонкими стенками ячеек микронной толщины, причем углубления на подложке (А) выполнены независимыми.

Согласно настоящему изобретению углубления на подложке (A) выполнены независимыми друг от друга, таким образом, когда происходит сброс давления, время расширения и степень расширения становятся равными для всего множества углублений. Таким образом, равномерно образуются продолговатые, столбчатые ячейки, отделенные друг от друга стенками ячеек, образованных из деформируемого материала.

(15) Пятнадцатый аспект изобретения

Согласно пятнадцатому аспекту в настоящем изобретении снижается давление на сторону подложки (A), покрытую деформируемым материалом (B), и таким образом длительность расширения и степень расширения для соседних углублений становятся равными. Таким образом, становится возможным вырастить матрицу ячеек, образованную из равномерно распределенного множества взаимно независимых столбчатых ячеек.

(16) Шестнадцатый аспект изобретения

Согласно шестнадцатому аспекту в настоящем изобретении для деформируемого материала (B) используется водный раствор желатина, в который добавлен ПАВ. Таким образом, ячейки растут как мыльные пузырьки, имеющие очень тонкие стенки, причем затем выращенные таким путем ячейки претерпевают превращение в гель. Соответственно, ячейки сушатся с сохранением их формы. Кроме того, так как температура золь-гель перехода составляет около 40°C, становится возможным повысить степень расширения при низких температурах, подавляя кипение воды, и становится возможным использовать высокую степень сброса давления для роста матричной структуры ячеек.

(17) Семнадцатый аспект изобретения

Согласно семнадцатому аспекту настоящее изобретение дает вентилируемое пространство на стороне подложки (A), покрытой деформируемым материалом (B). Благодаря этому можно высушить деформируемый материал (B), образующий эту сторону.

(18) Восемнадцатый аспект изобретения

Согласно восемнадцатому аспекту настоящим изобретением дается структурное изделие, образованное со сквозными отверстиями с шагом меньше, чем шаг ячеек в матричной структуре ячеек, чтобы обеспечить контакт с деформируемым материалом (B), покрывающим верхнюю поверхность подложки (A), в которой сделаны углубления. Благодаря этому становится возможным регулировать соотношение между областями, образованными в структурном изделии в сквозных отверстиях и подложке (A), и толщина деформируемого материала (B), нанесенного на подложку (A), становится однородной. Далее, так как сквозные отверстия выполнены с меньшим шагом, чем шаг ячеек в деформируемом материале (B), ячейки могут расти, не теряя своей формы. Далее, вентилируя пространство за деформируемым материалом (B) через сквозные отверстия, можно быстро отвердить ячейки.

(19) Девятнадцатый аспект изобретения

Согласно девятнадцатому аспекту в настоящем изобретении применяется способ, который делает углубления гидрофобными. Благодаря этому деформируемый материал (B) не входит в углубления при нанесении его на поверхность подложки (A).

(20) Двадцатый аспект изобретения

Согласно двадцатому аспекту настоящего изобретения углубления образованы в подложке (A) так, что их диаметр больше, чем диаметр открытого участка, образованного на поверхности подложки (A) углублениями.

В соответствии с двадцатым аспектом становится возможным наносить деформируемый материал (B) на поверхность подложки (A), не вызывая существенного внедрения деформируемого материал (B) в углубления на подложке (A). Кроме того, благодаря уменьшенной площади контакта открытых участков снижается выход газа из углублений после нанесения деформируемого материала (B), и становится возможным вызвать максимальное расширение ячеек во время сброса давления.

(21) Двадцать первый аспект изобретения

Согласно двадцать первому аспекту настоящего изобретения в ячейки, образованные в деформируемом материале (B), вводится материал сердцевины, имеющий показатель преломления больше, чем показатель преломления деформируемого материала (B). Тем самым становится возможным при низких затратах и с высокой производительностью получать оптоволоконную матрицу с высокой точностью размеров и высокой эффективностью использования света.

(22) Двадцать второй аспект изобретения

Согласно двадцать второму аспекту настоящего изобретения деформируемый материал (B) удаляется после введения материала сердцевины в ячейки, образованные в деформируемом материале (B), и промежутки, образованные при удалении деформируемого материала (B), заполняются материалом оболочки. В результате, используя различные материалы для сердцевины, становится возможным получать оптоволоконную матрицу, обладающую водостойкостью.

Рабочие примеры изобретения

Далее, описание будет проводиться в отношении (1) "получения матрицы линз" и (2) "получения оптоволоконной пластины (оптоволоконной матрицы)".

1. Получение матрицы линз

Пример 1

Сначала с обращением к фигуре 1 и фигурам 2A-2F будет описан первый технологический метод, относящийся к третьему аспекту изобретения.

Форма для линз (первая подложка)

Следует отметить, что согласно фигуре 2A форма 80 для линз (первая подложка) является формой, которая задает шаг между линзами в линзовой матрице, которая должна быть получена. Далее, форма 80 для линз определяет базовую матричную структуру ячеек, образованную расширением нанесенного на нее деформируемого непрозрачного материала 82, чтобы получить в нем полости в форме столбчатых ячеек, форма 80 используется для удержания линз линзовой матрицы. Кроме того, форма 80 для линз используется для формования линз в процессе, проводимом после образования матрицы ячеек.

В примере 1 форма 80 для линз сделана из силиконового каучука, имеющего водонепроницаемую поверхность, и линзовые участки 80a сделаны в форме 80 для линз в виде решетки с шагом 200 мкм. Каждый линзовый участок 80a имеет полусферическую поверхность радиусом 180 мкм, причем на форме 80 для линз сделано сто шестьдесят девять таких линзовых участков 80a в тринадцать рядов и тринадцать колонок.

Непрозрачный материал (первый материал)

Непрозрачный материал 82 является деформируемым материалом, образующим матричную ячеечную структуру, содержащую продолговатые столбчатые ячейки, ограниченные стенками ячеек. При этом непрозрачный материал 82 выполняет функцию подавления вспышек или рассеянного света, когда в ячейках образованы оптические элементы. В примере 1 для непрозрачного материала 82 используется УФ-отверждаемая акриловая смола с показателем преломления 1,56. При этом, чтобы действовать как непрозрачный оптический экран, непрозрачный материал 82 дополнен частицами сажи в количестве 0,5 вес.%. Так как непрозрачный материал 82 имеет такой же показатель преломления, что и линзы, которые будут образованы в ячейках, он не вызывает полного отражения света, и оптическое поглощение достигается с эффективностью.

Материал линз (второй материал)

В случае примера 1 для линз 83, которые образуются в непрозрачном материале 82 в соответствии со столбчатыми ячейками в нем, используется УФ-отверждаемая акриловая смола с показателем преломления 1,56.

Аппарат регулирования давления

Аппарат 100 регулирования давления сжимает и/или откачивает газы и используется для регулирования размера, в первую очередь высоты матричной структуры ячеек, образующих стенки ячеек в непрозрачном материале 82.

Действие

Процесс по примеру 1 протекает, как показано на фигурах 2B-2F.

(1) На этапе фигуры 2B непрозрачный материал 82 наносят методом центрифугирования на плоскую стеклянную подложку 81, пропускающую ультрафиолетовое излучение и имеющую высокую степень плоскостности, на толщину пленки 0,1-100 мкм, причем стеклянная подложка 81 находится на форме 80 для линз. В примере 1 непрозрачный материал нанесен методом центрифугирования на толщину 20 мкм (первый этап).

Аппарат 100 регулирования давления является устройством, способным контролировать давление среды на заданном уровне. В примере 1 давление среды обычно контролируется на уровне 0,1 МПа. Следует отметить, что это давление выбрано для регулирования расширения газа на последующих этапах.

(2) Структуру с фигуры 2B, полученную на первом этапе, вводят в аппарат 100 регулирования давления и давление среды там снижают до 0,003 МПа.

При таком способе сброса давления начинается расширение или дилатация газа в областях, соответствующих линзовым участкам 80a, и таким образом вызывается увеличение областей в линзовых участках 80a с расширением газа, что вызывает деформацию непрозрачного материала 82.

Здесь следует отметить, что расширение происходит одновременно во всех линзовых участках 80a на форме 80 для линз, и таким образом расширение объема вбок ограничено из-за влияния соседних областей. Таким образом, расширение происходит только в направлении вверх, что приводит к образованию матричной структуры ячеек, когда в деформированном непрозрачном материале 82 образуется множество столбчатых ячеек рядом друг с другом в соответствии с линзовыми участками 80a, причем все множество ячеек идет параллельно друг другу в направлении вверх от подложки 80. При этом непрозрачный материал 82 образует непрозрачные стенки 84 ячеек, ограничивающие образованные в нем столбчатые ячейки. В состоянии с фигуры 2C для отверждения деформированного таким образом непрозрачного материала 82 проводится облучение ультрафиолетом в течение примерно десяти секунд, и при этом образованные таким путем непрозрачные стенки 84 ячеек отверждаются, и ячеечная матричная структура фиксируется (второй этап).

Далее, на этапе с фигуры 2D подложка 80, несущая ячеечную матричную структуру, вынимается из аппарата 100 регулирования давления. Затем, после удаления стеклянной подложки 81, в ячейки, образующие матрицу ячеек в непрозрачном материале 82, вводится смола, образующая линзы, причем это введение смолы проводится в центрифуге при центробежной силе 3000 G в течение 30 секунд (третий этап).

Здесь важно отметить, что форма 80 для линз и стенки 84 ячеек не отделяют друг от друга во время этого процесса.

Далее, на этапе с фигуры 2E отражающая пластина 85, пропускающая ультрафиолетовое излучение, помещается поверх структуры с фигуры 2D, и проводится облучение ультрафиолетом в течение примерно 10 секунд для отверждения материала 83 для линз. При этом линзы 86 образуются в ячейках матричной структуры в форме линзовой матрицы (четвертый этап).

Наконец, форму 80 для линз и отражающую пластину 85 удаляют и получают линзовую матрицу, причем микролинзы 86 удерживаются в продолговатых столбчатых ячейках, ограниченных непрозрачными стенками 84 ячеек.

Хотя это не показано, предпочтительно прокалить полученную таким образом структуру, чтобы отверждение в линзах 86, а также в стенках 84 ячеек прошло полностью, и чтобы там не осталось неотвержденных мест, особенно в непрозрачных стенках 84 ячеек.

Пример 2

Пример 2 является вариантом осуществления, соответствующим второму аспекту изобретения, и образует непрозрачную деталь за два этапа, как будет пояснено с обращением к фигурам 3A-3G. Здесь следует отметить, что способ по примеру 2 отличается от способа по примеру 1 в следующем отношении:

(a) стенка 94 ячеек, соответствующая непрозрачной стенке 84 ячеек в примере 1, включает непрозрачную пленку 94a, покрывающую стенки 94b ячеек; и

(b) для материала стенок 94b ячеек (первый материал) используется УФ-отверждаемая акриловая смола, а непрозрачная пленка (третий материал) 94a образуется при нанесении частиц сажи на стенку 94b ячеек. В остальном пример 2 идентичен примеру 1.

Действие

Способ по примеру 3 показан на фигурах 3A-3G, причем здесь нет разницы по сравнению со способом по примеру 1, за исключением того, что непрозрачная жидкость, в которой частицы сажи диспергированы в летучем растворителе, вводится в ячейки на этапе с фигуры 3D после формирования стенок 94b ячеек. Следует отметить, что на фигурах 3A-3G детали, соответствующие деталям, описанным ранее при обращении к примеру 1, имеют те же позиции для ссылок, и их описание будет опущено.

При этом, так как форма 80 для линз является водоотталкивающей, непрозрачная жидкость прилипает избирательно к стенкам 94b ячеек, и таким образом частицы сажи, прилипшие к стенкам 94 ячеек, образуют вышеупомянутую непрозрачную пленку 94a (третий этап).

Так как материал 92, соответствующий материалу 82 примера 1, не содержит непрозрачного материала из примера 2, процесс УФ-отверждения (фигура 3C) протекает эффективно, и отверждение стенок 94b ячеек достигается за короткое время. Далее, так как стало возможным использовать непрозрачный материал в большом количестве, эффект устранения рассеянного света или вспышек в примере 2 усилен, и становится возможным эффективно подавить рассеяние света в линзовой матрице.

Пример 3

Пример 3, показанный на фигурах 4A и 4B, дает оптоволоконную матрицу (оптоволоконную пластину), образованную при применении способа по примеру 1 и примеру 2.

Так, в случае конструкции с фигуры 4A оболочечный слой 101 образует матричную ячеечную структуру, удерживающую сердцевины 102 в ячейках матричной структуры, причем в примере 3 оболочечный слой 101 получают, используя для первого материала, образующего стенки ячеек, УФ-отверждаемую метакрилатную смолу с показателем преломления 1,45 и используя одновременно УФ-отверждаемую акриловую смолу с показателем преломления 1,56 для второго материала, применяющегося для сердцевин 102.

Таким образом, можно придать эффект линзы оптоволоконным элементам, получая оптоволоконные элементы в форме полусфер, как показано на фигуре 4A.

Альтернативно, можно делать оптоволоконные элементы коническими на концевом участке для рассеяния света, как показано на фигуре 4B.

Пример 4

В отличие от матрицы микролинз с фигуры 1, в которой линзы расположены в форме решетки, пример 4, показанный на фигуре 5, дает линзовую матрицу, в которой линзы расположены в шахматном порядке.

Таким образом, благодаря настоящему изобретению можно получать миниатюрные матрицы линз, расположенных в шахматном порядке, с линзами, показанными на фигуре 5, применяя описанный выше сходный способ. Следует отметить, что в этом случае непрозрачные стенки ячеек, образующие оболочку 101, образуют ячейки в форме шестиугольных столбиков, как показано на фигуре 5, и сердцевины 102, заполняющие ячейки, имеют соответственно форму шестиугольных столбиков.

Далее с обращением к фигуре 6 будет описан восьмой аспект настоящего изобретения, в котором применяется вторая подложка гидрофобной природы.

(Случай 1) Вторая подложка не является водонепроницаемой

Как показано на фигуре 6, в случае, когда вторая подложка 81 пропускает воду, ячейки в матричной ячеечной структуре образованы из второго материала 112, соответствующего деформируемому материалу 82 на фигурах 2A-2F, причем следует отметить, что каждая ячейка имеет закрытый конец на стороне, обращенной ко второй подложке 81. Это так, потому что пленка материала 112 остается в контакте со второй подложкой 81 на концевой части ячеек из-за сильного смачивания между вторым материалом 112 и второй подложкой 81.

(Случай 2) Вторая подложка водонепроницаема

В случае, когда вторая подложка 81 не пропускает воду, получается матричная ячеечная структура, похожая на случай примеров 1 и 2, показанных на фигурах 2A-2F или 3A-3G, где каждая ячейка имеет открытые края. Такая структура получается потому, что пленка второго материала 112 передвинулась куда-то в другое место из-за плохого смачивания между вторым материалом 112 и второй подложкой 81.

Из описанных выше случаев 1 и 2 можно понять, что регулировать матричную структуру ячеек можно посредством водонепроницаемой природы первой подложки 80.

2. Примеры получения оптоволоконной пластины

Пример 5 - Способ формирования матричной структуры ячеек со столбчатыми вытянутыми ячейками

Фигуры 7-9 показывают способ получения оптоволоконной пластины (оптоволоконной матрицы) согласно примеру 5.

В соответствии с чертежами на установке для нанесения покрытий 21 имеется регулятор 22 температуры, и на регуляторе 22 температуры установлена подложка (A), имеющая на своей верхней поверхности большое число углублений, распределенных с высокой плотностью.

В этом варианте осуществления на такой подложке (А) образуется матричная ячеечная структура, содержащая тонкие столбчатые ячейки, распределенные с высокой плотностью.

Ниже объясняется структура и действие примера 5.

1. Структура примера 5

(1) Подложка (A)

Подложка (A) с фигуры 7 служит формой для выращивания на ней матричной структуры ячеек и задает шаг ячеек в образованной таким путем матричной структуре ячеек. В частности, подложка (A) образована из силиконового каучука и выполнена с углублениями 23, имеющими форму полусферы диаметром 25 мкм, расположенными в шахматном порядке с шагом 38 мкм.

(2) Материал (B) матричной структуры ячеек

Материал матричной структуры ячеек (материал (B) с фигуры 7) образует тело матричной структуры ячеек, выполненной с рядом столбчатых продолговатых ячеек. Для материала (B) матричной структуры ячеек можно использовать водный раствор имеющегося в продаже желатина (торговая марка Jellice), разбавленный в пять раз очищенной водой и дополненный 1 вес.% ПАВа (додецилсульфат натрия). В этом случае золь-гель переход в этом материале для матричной структуры ячеек происходит при примерно 38°C.

(3) Регулятор температуры

Регулятор 22 температуры регулирует вязкость (золь-гель переход) путем регулирования температуры материала (B) матричной структуры ячеек.

(4) Аппарат регулирования давления

Аппарат 24 регулирования давления с фигуры 7 является устройством, которое сжимает и откачивает газы и регулирует размер, в частности, высоту матричной структуры ячеек. Кроме того, регулятор давления облегчает сушку материала (B) матричной структуры ячеек.

(5) Эжектор

Эжектор 25 с фигуры 7 является устройством для выпуска материала (B) матричной структуры ячеек на подложку (A) в заранее заданном количестве.

(6) Установка для нанесения покрытий

Установка 21 для нанесения покрытий с фигуры 7 является устройством, которое распределяет материал (B) матричной структуры ячеек, выпущенный на верхнюю поверхность подложки (A) из эжектора 25, чтобы получить пленку заданной толщины. В показанном примере установка 21 для нанесения покрытий является устройством типа центрифуги, в котором используется центробежная сила.

Действие примера 1

(1) Сначала, используя аппарат 24 регулирования давления, внешнее давление среды в установке 21 для нанесения покрытий устанавливается на заданном уровне, например 0,1 МПа. Этот процесс проводится для регулирования степени расширения газа на более позднем процессе.

(2) Температура подложки (A) контролируется с помощью регулятора 22 температуры. При этом нагревание может проводиться любым из способов: нагревательное устройство, инфракрасное излучение, микроволновое излучение и т.п. В случае примера 1 для регулятора 22 температуры используется электрический патронный нагревательный элемент. Можно установить температуру, близкую к температуре золь-гель перехода, например 38°C. Эта температура выбирается для регулирования вязкости и, тем самым, золь-гель перехода в материале (B) матричной структуры ячеек.

(3) Выпуск материала (B) матричной структуры ячеек на подложку (A), используя эжектор 25. Выпущенный так материал (B) ячеечной структуры почти мгновенно распределяется по подложке (A) путем выжимания или центрифугирования, причем в углублениях 23 образуются пустые места. На этом этапе покрытия материал (B) для ячеистой структуры может образовывать пленку, имеющую толщину 1-100 мкм. В примере 5 варианта реализации материал (B) для ячеистой структуры образует пленку толщиной 10 мкм. Выпуск из эжектора 25 материала (B) для ячеистой структуры происходит при температуре 45°C, следовательно, в состоянии золя с низкой вязкостью.

(4) Уменьшение давления среды в установке 21 для нанесения покрытий после понижения температуры подложки (A), причем индуцируется переход в гель материала (B) ячеистой структуры.

В случае примера 5 контрольная температура регулятора 22 температуры снижается до 20°C, а давление среды понижается после этого до 0,03 МПа с помощью аппарата 24 регулирования давления. При этом газ в областях углублений начинает расширяться, и области растягиваются, как представлено на фигуре 8.

При этом из-за одновременного расширения в соседних углублениях 23 расширение областей вбок ограничивается, и расширение областей происходит только в направлении вверх от подложки (A). Таким образом, в материале (B) для ячеистой структуры одновременно формируется ряд ячеек 31 в виде взаимно независимых продолговатых пузырьков, причем полученные так пузырьки или ячейки 31 образуют матричную структуру 30 столбчатых ячеек.

После этого температуру подложки (A) снижают с помощью регулятора 22 температуры, и образованный таким путем материал (B), получивший структуру матрицы ячеек, отверждается и сушится с сохранением его формы. Таким образом, время отверждения существенно сокращается благодаря откачиванию атмосферы, используя аппарат 24 регулирования давления.

(5) Затем рабочая камера аппарата 24 регулирования давления открывается, и образованный таким путем продукт, соответствующий матричной структуре ячеек, вынимается наружу.

Фигура 8 показывает в увеличенном масштабе полученную так матричную структуру ячеек в состоянии, когда матричная структура ячеек извлечена из аппарата 24 регулирования давления через 10 минут после окончания процесса расширения и когда подложка (A) удалена.

Было подтверждено, что полученная таким путем матричная структура ячеек является достаточно сухой и имеет механическую прочность, позволяющую сохранить ее форму. В показанном примере каждая ячейка 31 в матричной структуре ячеек 30 имеет диаметр 35 мкм и длину 120 мкм при толщине стенок 3 мкм.

Пример 6 - Вариант осуществления, соответствующий восемнадцатому аспекту изобретения

Далее будет описан вариант осуществления, соответствующий восемнадцатому аспекту изобретения.

Восемнадцатому аспекту изобретения соответствует конструкция, показанная на фигуре 10, где плоская пластинчатая структура 26, выполненная с рядом сквозных отверстий, приводится в контакт с деформируемым материалом (B) на подложке (A). При этом сквозные отверстия образованы с меньшим шагом, чем шаг ячеек в матричной структуре ячеек.

Следует отметить, что такие микроскопические сквозные отверстия с диаметром 0,1 мкм или меньше можно легко получить, вызывая анодное окисление в алюминиевой пластине толщиной 200 мкм. Так как сквозные отверстия образованы с меньшим шагом, чем шаг ячеек в матричной структуре ячеек, становится возможным вызвать расширение в деформируемом материале (B), не повреждая формы индивидуальных ячеек 31, путем приведения в контакт пластинчатой структуры 26 с задней стороной деформируемого материала (B).

Пример 7 - Вариант осуществления, соответствующий двенадцатому аспекту изобретения

На фигуре 11A схематически показана проблема, которая может возникнуть, когда деформируемый материал (B) наносится на поверхность подложки (A), выполненной с полусферическими углублениями 23.

В частности, фигура 11A показывает ситуацию, когда газ в углублении 23 растворен в деформируемом материале (B) или выходит наружу, проходя через деформируемый компонент (B), как показано в левой части рисунка. В результате такого удаления газа деформируемый материал (B), как можно видеть на фигуре 11A, проникает в некоторые из углублений 23.

Фигура 11B иллюстрирует уравнение Юнга-Лапласа.

Согласно уравнению Юнга-Лапласа разность давлений ΔP между давлением газа Pi и давлением жидкости PL для пузырька эллиптической формы, образованного в жидкости, дается как

ΔP = Pi - PL = σ(1/R1 + 1/R2),

где R1 и R2 означают соответственно радиус пузырька, измеренный вдоль малой оси, и радиус пузырька, измеренный вдоль большой оси.

Таким образом, приведенное выше уравнение показывает, что разность давлений ΔP увеличивается, когда радиус R1 и радиус R2 уменьшаются. Здесь σ означает поверхностное натяжение жидкости.

Так, когда диаметр углубления 23 становится равным 30 мкм или меньше, давление пузырьков повышается в соответствии с уравнением Юнга-Лапласа, что приводит к поглощению газа жидкостью. Альтернативно, газ вытекает из углубления 23 наружу, проходя через деформируемый материал (B). В любом из этих случаев возникает проблема, что деформируемый материал проникнет в углубление 23, как показано на фигуре 11A.

Таким образом, пример 7 снимает эту проблему уменьшением площади углубления 23, открытой у поверхности подложки (A), как показано на фигуре 12A, причем следует отметить, что в подложке (A) образован ряд сферических полостей, таких, что каждая полость открыта у поверхности подложки (A) с просветом, имеющим диаметр меньше, чем диаметр самой полости.

Следует отметить, что структуру с фигуры 12A легко получить посредством этапов: образование матрицы полистирольных микросфер на поверхности подложки (A); покрытие микросфер слоем УФ-отверждаемой смолы; и удаление полистирольных микросфер с помощью органического растворителя, такого как ацетон.

Фигура 12B показывает другой пример подложки (A), в котором в подложке (А) образован ряд глубоких углублений 23b. Структура с фигуры 12B может быть получена путем фотолитографии.

Пример 8 - Вариант осуществления, соответствующий двадцатому аспекту

Фигуры 13A-13D, 14A и 14B показывают процесс получения оптоволоконной матрицы в соответствии с двадцатым аспектом изобретения.

В двадцатом аспекте образуется матричная ячеечная структура 30, в которой ячейки имеют закрытый конец на стороне подложки (A), тогда как другой, противоположный конец открыт.

(1) Матричная ячеечная структура 30, полученная способом по примеру 5, переворачивается вверх дном, как показано на фигуре 13A, и в этом состоянии в ее ячейки вводится прозрачный материал 41 для сердцевины. В показанном примере для материала 41 сердцевины используется неотвержденная УФ-отверждаемая смола. Более конкретно, в показанном примере для материала 41 сердцевины используется УФ-отверждаемая акриловая смола с показателем преломления 1,56.

Чтобы обеспечить точное введение большего количества материала 41 в микроячейки 31 без пустот, в настоящем варианте осуществления используется центрифуга 50, показанная на фигуре 14A, и материал 41 сердцевины вводится на этапе с фигуры 14B под давлением 3000 G в течение 30 секунд работы центрифуги 50.

Так, на этапе с фигуры 14A матричная ячеечная структура 30 установлена на вращающийся барабан 51 центрифуги 50, и материал 41 сердцевины выливается сверху на матричную ячеечную структуру 30.

Далее, на этапе с фигуры 14B барабан 51 вращается с высокой скоростью, и материал 41 сердцевины вдавливается в ячейки 31 центробежной силой, действующей на материал 41 сердцевины. При этом все воздушные пузырьки 52 в ячейке 31 удаляются, и ячейки 31 полностью заполняются материалом 41 сердцевины.

(2) Далее, на этапе с фигуры 13B УФ-отверждаемая смола, образующая материал 41 сердцевины, отверждается при облучении УФ-светом.

(3) Далее, ячеечная матрица 30 из желатина заменяется на другой, предпочтительно непрозрачный материал, способный выполнять функцию оптического экранирования, учитывая, что желатин, образующий ячеечную матрицу 30, имеет плохую водостойкость и относительно высокий показатель преломления.

Затем оптоволоконную матрицу с фигуры 13B погружают в воду для удаления стенок ячеек, образованных из желатина на этапе с фигуры 13C, при этом образуются промежутки 42 между сердцевинами 41, соответствующие желатиновым стенкам ячеек.

(4) Далее, на этапе с фигуры 13C в образованные таким путем промежутки 42 вводят материал 43 для оболочки, используя центрифугу 50 с фигур 14A и 14B, как и в случае сердцевин 41. В показанном примере используется раствор ПММА, в котором полиметилметакрилат (ПММА), имеющий показатель преломления 1,49, растворен в летучем растворителе, в который добавлена сажа в количестве 0,5 вес.%.

После введения оболочечного материала 43 и после сушки образуется оболочечная структура 44, как показано на фигуре 13D.

(5) Описанным выше способом можно в простом процессе и за короткое время получить миниатюрную оптоволоконную пластину или оптоволоконную матрицу 40, показанную на фигуре 13D или 15, причем оптические волокна 45, имеющие диаметр 35 мкм и несущие оболочку толщиной 3 мкм, располагаются в форме матрицы высотой 120 мкм.

Следует отметить, что эффективность использования света для такой оптоволоконной пластины 40 доходит до 22% в случае, когда расстояние до источника оптического излучения установлено на 15 мкм или меньше.

Пример 9

Хотя подложка или "форма", использовавшаяся в предыдущих вариантах осуществления, имеет плоскую верхнюю поверхность, выполненную с углублениями, настоящее изобретение не ограничено такой плоской подложкой, можно также использовать цилиндрическую подложку 201, как показано на фигуре 16A. Следует отметить, что на каждой из фигур 16A-16C правый рисунок показывает в косой проекции цилиндрическую подложку 201 и сформированные на ней компоненты, а левый рисунок показывает сечение вдоль плоскости L.

Как показано на фигуре 16A, цилиндрическая подложка 201 образована с рядом углублений 202, соответствующих углублениям 80a на фигуре 2A, и на цилиндрическую поверхность 202 подложки наносится деформируемый материал 203, соответственно деформируемому материалу 82 с фигуры 2B. Таким образом, на поверхности цилиндрической подложки 201 образуются изолированные области, соответствующие углублениям 202.

Далее, на этапе с фигуры 16C давление среды снижается и вызывается расширение газа, заполняющего углубления 202, и образуются вытянутые ячейки 203A в деформируемом материале 203, образующем теперь матричную ячеечную структуру, причем ячейки 203A выровнены в направлении, перпендикулярном цилиндрической поверхности подложки.

Пример 10

Фигура 17 показывает электронную бумагу 400 многократного пользования, соответствующую примеру 10 настоящего изобретения.

Согласно фигуре 17 электронная бумага 400 многократного пользования включает заднюю плоскость 401, образованную из подложки 401A, на которую нанесен электродный слой 401B, содержащий разные электроды и активные элементы, и переднюю плоскость 402, зафиксированную на задней плоскости 401 клеевым слоем 403.

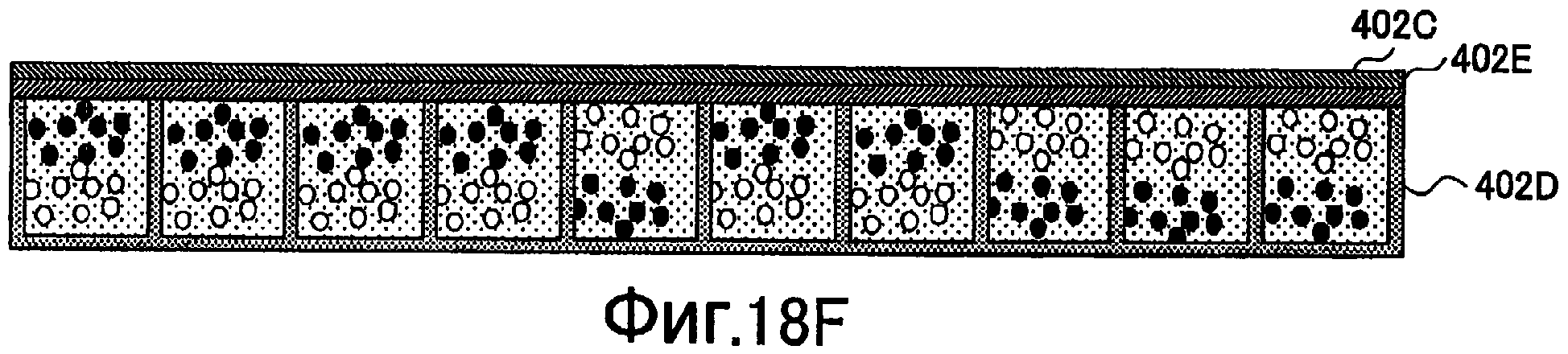

Передняя плоскость 402 включает прозрачную подложку 402A и образованный на ней прозрачный электродный слой 402B, причем прозрачный электродный слой 402B приклеен к ячеечной структуре 402D, содержащей отделенные друг от друга ячейки 402c, причем ячейки 402c разделены стенками 402d ячеек. Ячейки 402c наполняют электрофоретическим веществом 402e и закрывают герметизирующим слоем 402E, причем прозрачный электродный слой 402B приклеивается к герметизирующему слою 402E с помощью клеевого слоя 402C.

Таким образом, при приложении электрического напряжения к электродной схеме в электродном слое 401B задней панели 401 и к прозрачному электродному слою 402B передней плоскости 402 инициируется электрофоретическое движение электрофоретического вещества 402е, заполняющего ячейки 402c, и в результате вызванного таким образом электрофоретического движения проявляются изображения.

В примере ячеистая структура 402D имеет толщину t 50 мкм, и каждая ячейка 402c может иметь ширину W 150 мкм. Далее, стенка 402d ячеек может иметь толщину 8 мкм или меньше.

Фигуры 18A-18G показывают процесс изготовления электронной бумаги 400 многократного пользования с фигуры 18.

Согласно фигуре 18A берется форма 501 из силиконового каучука, причем форма 501 выполнена с углублениями 501A, расположенными в шахматном порядке, аналогично этапу с фигуры 2A, за исключением того, что углубления 501A сделаны в виде цилиндрических лунок диаметром 100 мкм и шагом 150 мкм.

Далее, УФ-отверждаемая акриловая смола, смешанная с частицами сажи в концентрации 0,5 вес.%, наносится на подложку 501, в процессе нанесения образуя деформируемый слой 502 (этап с фигуры 18A), а на этапе с фигуры 18B среда за деформируемым слоем 502 откачивается до давления 0,03 МПа, чтобы вызвать расширение газа, заполняющего зоны 501A.

После отверждения деформируемого материала 502 с помощью УФ-облучения подложка 501 удаляется, и после отверждения материала 502 получается ячеистая структура 402D с фигуры 17, причем ячейки 402c образованы в ячеистой структуре 402D изолированными друг от друга стенками 402d ячеек. Образованная таким путем ячеечная структура имеет размер A5 (148 мм×210 мм) при толщине t 50-70 мкм, шаге ячеек Λ 150 мкм и толщине стенок ячейки d 8 мкм.

Далее, на этапе с фигуры 18D ячейки 402c наполняют электрофоретическим веществом, обычно образованным из частиц оксида титана, частиц сажи и изопарафина, а на этапе с фигуры 18E наносят герметизирующий слой 402E уретановой смолы, чтобы закрыть открытые ячейки 402c, чтобы там не осталось воздушных пузырьков.

Далее, на этапе с фигуры 18F на герметизирующий слой 402E наносится клеевой слой 402, а на этапе с фигуры 18E прозрачная подложка 402A, несущая прозрачный электрод 402B из ITO или подобного, приклеивается к клеевому слою 402C в положении сверху вниз.

Далее, на этапе, показанном на фигуре 18G, структура с фигуры 18E приклеивается к задней плоскости 401 с помощью клеевого слоя 403, и получают электронную бумагу 400 многократного пользования с фигуры 17.

Кроме того, настоящее изобретение никоим образом не ограничено описанными выше вариантами осуществления, но могут быть сделаны различные варианты и модификации, не выходя за объем изобретения.

Настоящее изобретение основано на японских приоритетных заявках №№ 2005-262202 и 2005-322493, поданных соответственно 9 сентября 2005 г. и 7 ноября 2005 г., которые введены здесь в качестве ссылок.

Реферат