Перфорированные ребра теплообменника - RU2528235C1

Код документа: RU2528235C1

Чертежи

Описание

Предпосылки создания изобретения

Пластинчато-ребристые теплообменники в целом используются для теплообмена между технологическими потоками с целью нагрева, охлаждения, кипячения, испарения или конденсации потоков процесса. Условия процесса в этих теплообменниках могут касаться однофазных или двухфазных потока и теплопередачи. Тогда как некоторые пластинчато-ребристые теплообменники содержат только два потока, другие содержат множество потоков в множестве наборов пластинчато-ребристых проходов. Отдельные потоки могут быть поданы в теплообменник и извлечены из него с использованием сопел и коллекторов. Каждый поток течет в конкретные пластинчато-ребристые проходы, связанные с батареей смежных пластинчато-ребристых проходов. Отдельные пластинчато-ребристые проходы содержатся между парами разделительных листов, которые разнесены друг от друга посредством ребер, и пластинчато-ребристые проходы окружены на наружной периферии боковыми брусами и концевыми брусами, так что они могут быть изолированы друг от друга и могут содержать интересуемые текучие среды. Когда потоки разной температуры текут в пластинчато-ребристых проходах, которые расположены рядом друг с другом, они обмениваются теплом через разделительные листы, которые называются первичными поверхностями теплопередачи, а также через ножки ребра, которые разделяют их, которые называются вторичными поверхностями теплопередачи.

Пластинчато-ребристые теплообменники могут быть образованы посредством использования множества разных типов ребер, таких как плоские, перфорированные, зазубренные и волнистые. Один вариант осуществления настоящего изобретения имеет дело с перфорированными ребрами, которые были использованы в промышленности, но неэффективно. Пластинчато-ребристые теплообменники, имеющие перфорированные ребра, согласно настоящему изобретению, имеют конкретное применение в криогенных процессах, таких как разделение воздуха, несмотря на то, что эти пластинчато-ребристые теплообменники могут быть использованы в других процессах теплопередачи.

Когда поток или текучая среда входит в канал пластинчато-ребристого теплообменника, он/она имеет высокие коэффициенты теплопередачи из-за хорошо известного входного эффекта. После входного эффекта поток или текучая среда скоро достигнет условия устойчивого состояния с гораздо меньшим коэффициентом теплопередачи. В частности, когда поток отличается тем, что он находится в турбулентном состоянии или в состоянии перехода между ламинарным и турбулентным состояниями, известно образование ламинарных и вязких граничных слоев рядом со всеми поверхностями, вдоль которых течет текучая среда. Общий эффект заключается в понижении средних коэффициентов теплопередачи в таком теплообменнике. Условие пониженного коэффициента теплопередачи может быть по меньшей мере частично обращено посредством периодического возмущения этого граничного слоя разнообразными средствами, такими как, например, введение перфораций или зазубренностей в ребрах. Введение перфораций или зазубренностей в ребрах увеличит производительность теплопередачи, тем не менее, такое введение также увеличит потери давления, и, следовательно, геометрия и расположение перфораций или зазубренностей в ребрах является критичным для достижения улучшенной производительности. Это особенно важно в случае перфорированных ребер, так как пока они возмущают поток, приводя к увеличению местного коэффициента теплопередачи вблизи от перфораций, введение перфораций в ребрах также приводит к потере площади поверхности от исходного материала, что иначе было бы преимущественным для общей теплопередачи от теплообменника. Также удаление металла, например, в форме перфораций может сильно уменьшить прочность остального материала. Таким образом, проблема улучшения производительности пластинчато-ребристых теплообменников посредством использования перфорированных ребер является сложной, и для достижения улучшенной производительности особенно важно организовать геометрию и расположения использования таких перфораций.

Исторически, в публикациях, касающихся пластинчато-ребристых теплообменников, были представлены общие описания геометрии в целом и элементарных способов изготовления пластинчато-ребристых теплообменников. Несмотря на то что в этих публикациях обсуждено множество составных частей пластинчато-ребристых теплообменников, их отношение друг с другом и то, как они собираются и паяются вместе, в публикациях даны краткие описания перфорированных ребер, которые могут быть использованы в таких пластинчато-ребристых теплообменниках. Даже в случаях, когда описаны некоторые номинальные подробности, в публикациях просто не обсуждены какие-либо предпочтительные для использования геометрия и узоры.

Например, в документе "Алюминиевые Паяные Пластинчато-ребристые Теплообменники для Обрабатывающей Промышленности", глава Компактные Теплообменники для Обрабатывающей Промышленности, под редакцией R.K. Shah, протоколы Международной Конференции Обрабатывающей Промышленности, проходившей в Cliff Lodge and Conference Center, Snowbird, Utah, 22-27 июня 1997, за авторством Shozo Hotta из Sumitomo Precision Products (SPP), дано общее описание пластинчато-ребристых теплообменников от SPP, основного поставщика таких теплообменников. В частности, на Фиг.4 на стр. 181 этой ссылки представлено фотографическое доказательство общих типов ребра, включающих в себя перфорированные ребра. Как описано и преподано в том документе, перфорированные ребра образованы посредством сгибания листа с регулярно перфорированными маленькими круглыми отверстиями или перфорациями под некоторым большим углом относительно основной оси перфораций на плоском листе. Тем не менее, какие либо дополнительные подробности отсутствуют.

Этот способ изготовления является вполне обычным в промышленности для сведения к минимуму общих затрат. Несколько стандартных перфорированных листовых материалов могут быть использованы для изготовления широкого диапазона законченных ребер с изменяемыми размерами. Этот тип способа изготовления перфорированных ребер, тем не менее, ведет к нерегулярному расположению перфораций на ребрах, приводящему к низкой производительности перфорированных ребер.

В Патенте США № 6,834,515 B2, названном "Пластинчато-ребристые Теплообменники с Поверхностными Текстурами", выданном Sunder и другим, также описаны различные перфорированные ребра. Патент от Sunder преподает использование поверхностной текстуры для улучшения производительности других перфорированных ребер. На Фиг.2B в патенте от Sunder показаны иллюстративные ребра с рядом перфораций вдоль верха и сторон ребер, причем ребра выровнены в поперечном направлении. В примере 1 патента от Sunder изложено, что перфорированные ребра имеют открытую площадь около 10%. Тем не менее, не предусмотрено каких-либо других подробностей относительно перфораций.

В Патенте США № 5,603,376, названном "Теплообменник для Электрошкафа", выданном Hendrix, описан теплообменник для пассивного теплообмена между водонепроницаемым, герметизированным электрошкафом и окружающей средой. На Фиг.2 патента от Hendrix показаны ребра 21 со стороны образования тепла с перфорациями 25, содержащимися в них. Патент от Hendrix преподает, что ребра 21 образованы посредством складывания или сгибания перфорированного листового материала. Перфорации упомянуты как перпендикулярные направлению сгибов. На Фиг.2 патента от Hendrix показано, что перфорации представляют собой единственный ряд перфораций вдоль сторон ребер 21, тем не менее, не показаны какие-либо перфорации на нижней стороне, где образуются ложбины и гребни волн. К тому же, в патенте от Hendrix не предусмотрены идеи относительно положения перфораций.

В "Трехмерной цифровой симуляции ламинарного потока и теплопередачи в четырех основных ребрах для пластинчато-ребристых теплообменников", за авторством Y. Zhu и Y. Li, Журнал Теплопередачи, ноябрь 2008, том. 130, с 111801-1 по 8, описано осуществление вычисления, основанного на Вычислительной Гидродинамике (Computational Fluid Dynamics (CFD)) в отношении производительности четырех образцов (плоских, перфорированных, со сдвинутыми полосами (что является другим термином для зазубренного) и волнистых ребер). Документ от Zhu и Li перечисляет множество основных публикаций по компактным теплообменникам, которые появились с момента их первого внедрения, и продолжается заявлением о том, что, "насколько известно авторам, полный трехмерный поток и теплопередача в перфорированных ребрах были скудно освещены в литературе".

Такое заявление является значительным и, похоже, поддерживает и приводит к заключению Заявителей, а именно, о том, что то, что известно в данной области техники в отношении перфорированных ребер является недостаточно оптимальным.

В качестве части сравнения четырех типов ребер, авторы документа от Zhu и Li провели CFD вычисления на одной конкретной иллюстративной геометрии перфорированного ребра. Для того чтобы сохранять разумными время и размер вычисления, авторы включили только минимальную повторяющуюся структуру, как показано на Фиг.2a и 2b на стр. 2 документа. Поперечное сечение, моделированное для перфорированного ребра, представляет собой половину длины волны ребра, что включает в себя половину каждой верхней и нижней длин ребра и одну полную высоту ребра. Они, в свою очередь, включают в себя серии половин перфораций на верхней и нижней частях и серии полных перфораций на высоте ребра вдоль всей длины потока. Полная структура так же, как показано на Фиг.1D, соответствует точно одному ряду перфораций вдоль верха, низа и бока каждого канала ребра вдоль длины потока, которые все выровнены в поперечном направлении. Диаметр перфораций равен 0,8 мм, как показано на Таблице 1, и расстояние перфораций вдоль ребер, похоже, равно приблизительно 1,4 мм от центра к центру, как может быть предположено из Фиг.6C и 7C. Эта частота перфораций представляет приблизительно 16% открытой площади только на сторонах пластинчато-ребристых проходов (то есть, документ от Zhu и Li не учитывает или не подразумевает перфорации на верхней части или на нижней части ребер для определения открытой площади, так как перфорации ребер на верхней части и нижней части ребер накрыты разделительными листами). Это определение открытой площади проиллюстрировано в Таблице 1 в столбце спецификаций. Такой узор был бы выполнен приблизительно на 20% открытой площади на плоском перфорированном листе перед его образованием в ребра. Похоже, что эта геометрия представляет типичный случай, который выбрали авторы для моделирования, без обозначения или идеи того, что они могли бы подразумевать предпочтительным в отношении узоров и геометрий перфорации.

Таким образом, одна описанная выше конкретная иллюстративная геометрия перфорированного ребра является только характерным перфорированным ребром, которое авторы использовали для сравнения с четырьмя типами ребер (плоского, перфорированного, со сдвигом полосы и волнистого типов). Узор и геометрия, моделированные авторами, отличаются от преподанных в настоящей заявке.

В общем, предшествующие описания, касающиеся перфорированных ребер, были краткими в плане подробностей, касающихся геометрии перфорированных ребер, использованных в пластинчато-ребристых теплообменниках. И даже когда были цитированы особенности геометрии, такие как открытая площадь, не было дано идеи о том, как располагать перфорации и как выбирать лучшую геометрию для перфораций для достижения наилучшей производительности, чтобы общие капитальные и эксплуатационные затраты пластинчато-ребристых теплообменников могли быть сведены к минимуму.

Желательно увеличить эффективность и улучшить производительность пластинчато-ребристых теплообменников.

К тому же, желательно улучшить характеристики турбулентности однофазного потока в пластинчато-ребристых проходах пластинчато-ребристого теплообменника для улучшения эффективности теплопередачи.

К тому же, желательно иметь пластинчато-ребристый теплообменник, который имеет высокие характеристики производительности для криогенных применений, таких как используемые в разделении воздуха, и для других применений теплопередачи.

К тому же, желательно иметь более эффективный процесс разделения воздуха, использующий пластинчато-ребристый теплообменник, который является более компактным и/или более эффективным, чем описанные ранее.

К тому же, желательно иметь конструкцию пластинчато-ребристого теплообменника, которая сводит к минимуму размер, вес и/или стоимость теплообменников, что привело бы к более эффективному и/или менее дорогому процессу разделения воздуха на единицу произведенного продукта.

Также, желательно иметь способ для сборки пластинчато-ребристого теплообменника, который использует ребра с узорами и геометрией перфорации, которые обеспечивают лучшую производительность, чем ранее описанные ребра, и который преодолевает недостатки ранее описанных ребер для обеспечения лучших и более преимущественных результатов.

Краткое изложение сущности изобретения

Описанные варианты осуществления удовлетворяют потребность в данной области техники посредством разработки новых узоров и новой геометрии перфораций ребра для использования в пластинчато-ребристых теплообменниках для сведения к максимуму общей производительности теплопередачи в допустимых ограничениях падения давления. Преимущества таких новых узоров и новой геометрии перфораций ребра над ранее описанными узорами и геометрией ребра включают в себя: (1) значительное уменьшение объема; (2) значительное увеличение эффективности теплопередачи; (3) значительное уменьшение потерь от падения давления; или (4) некоторую разумную комбинацию коэффициентов (1)-(3) так, чтобы общие капитальные и эксплуатационные расходы системы теплообменника были уменьшены, посредством этого также уменьшая капитальные и эксплуатационные расходы процесса, который использует такую систему теплообменника.

Несмотря на то, что описанные варианты осуществления, содержащиеся в этом документе, в основном направлены на проходные ребра, в которых поток в большей степени параллелен каналам потока ребер, идеи также могут быть применимы к распределительным ребрам, которые одновременно осуществляют некоторую функцию теплопередачи, и в которых поток преимущественно, но не исключительно, параллелен каналам потока ребер. Описанные в этом документе варианты осуществления являются особенно подходящими для применений, в которых потоки текучей среды испытывают теплопередачу без какого-либо изменения фазы на протяжении по меньшей мере 80% длины потока, более предпочтительно на протяжении по меньшей мере 90% длины потока, и наиболее предпочтительно на протяжении 100% длины потока в пластинчато-ребристых проходах пластинчато-ребристого теплообменника, например, содержащих каналы ребер с узорами и геометрией перфорации, описанными в этом документе.

В первом варианте осуществления описан пластинчато-ребристый теплообменник, содержащий согнутый ребристый лист, содержащий ребра, имеющие высоту, ширину и длину, причем согнутый ребристый лист расположен между первым разделительным листом и вторым разделительным листом; и первый боковой брус и второй боковой брус, причем первый боковой брус расположен между первым разделительным листом и вторым разделительным листом и рядом с первой стороной согнутого ребристого листа, и причем второй боковой брус расположен между первым разделительным листом и вторым разделительным листом и рядом со второй стороной согнутого ребристого листа, посредством этого образуя по меньшей мере часть пластинчато-ребристого прохода; в котором ребристый лист содержит множество перфораций, причем такое множество перфораций расположено на ребристом листе в параллельных рядах, когда такой ребристый лист находится в несогнутом состоянии, причем такие параллельные ряды перфораций на ребристом листе содержат первое расстояние (S1) между параллельными рядами перфораций, второе расстояние (S2) между последовательными перфорациями в параллельном ряду перфораций, третье расстояние (или сдвиг) (S3) между перфорациями в смежных параллельных рядах перфораций, и диаметр (D) перфорации, причем отношение (S1/D) первого расстояния между параллельными рядами перфораций к диаметру перфорации находится в диапазоне 0,75-2,0, и причем угол между ребрами и параллельными рядами перфораций меньше или равен пяти градусам (≤5°).

Во втором варианте осуществления описан процесс теплообмена между по меньшей мере двумя потоками в пластинчато-ребристом теплообменнике согласно первому варианту осуществления, в котором по меньшей мере один поток подвергается теплопередаче без изменения фазы на протяжении по меньшей мере 80% длины пластинчато-ребристых проходов, и в котором Число Рейнольдса по меньшей мере одного потока лежит в диапазоне 800-100000 и более предпочтительно в диапазоне 1000-10000.

В третьем варианте осуществления описан процесс отделения азота, кислорода и/или аргона из воздуха посредством криогенной дистилляции, который использует пластинчато-ребристый теплообменник согласно первому варианту осуществления, в котором по меньшей мере один поток подвергается теплопередаче без изменения фазы на протяжении по меньшей мере 80% длины пластинчато-ребристых проходов, более предпочтительно на протяжении по меньшей мере 90% длины пластинчато-ребристых проходов, и наиболее предпочтительно на протяжении 100% длины пластинчато-ребристых проходов.

В четвертом варианте осуществления описан способ изготовления пластинчато-ребристого теплообменника, который содержит этапы: предусмотрения по меньшей мере одного перфорированного листа, причем по меньшей мере один перфорированный лист содержит множество перфораций, расположенных в параллельных рядах, причем такие параллельные ряды перфораций на перфорированном листе содержат первое расстояние (S1) между параллельными рядами перфораций, второе расстояние (S2) между последовательными перфорациями в параллельном ряду перфораций, третье расстояние (или сдвиг) (S3) между перфорациями в смежных параллельных рядах перфораций, и диаметр (D) перфорации, причем отношение (S1/D) первого расстояния между параллельными рядами перфораций к диаметру перфорации находится в диапазоне 0,75-2,0; сгибания по меньшей мере одного перфорированного листа в ребра для образования согнутого перфорированного листа так, чтобы угол между ребрами и параллельными рядами перфораций был меньше или равен пяти градусам (≤5°); расположения первого бокового бруса рядом с первой стороной по меньшей мере одного согнутого перфорированного листа, второго бокового бруса рядом со второй стороной по меньшей мере одного согнутого перфорированного листа, первого ребра распределителя рядом с первым концом по меньшей мере одного согнутого перфорированного листа, второго ребра распределителя рядом со вторым концом по меньшей мере одного согнутого перфорированного листа, первого концевого бруса рядом с первым ребром распределителя, и второго концевого бруса рядом со вторым ребром распределителя для образования предварительного пластинчато-ребристого прохода; помещения предварительного пластинчато-ребристого прохода с этапа (c) между первым разделительным листом и вторым разделительным листом для образования таким образом пластинчато-ребристого прохода между ними; объединения пластинчато-ребристого прохода с этапа (d) с другими пластинчато-ребристыми проходами для образования пластинчато-ребристого теплообменника; и пайки пластинчато-ребристого теплообменника.

Краткое описание чертежей

Предшествующее краткое изложение, а также последующее подробное описание иллюстративных вариантов осуществления будут лучше поняты при прочтении совместно с прилагаемыми чертежами. В целях иллюстрирования вариантов осуществления на чертежах показаны иллюстративные конструкции; тем не менее, изобретение не ограничено описанными конкретными способами и средствами. В чертежах:

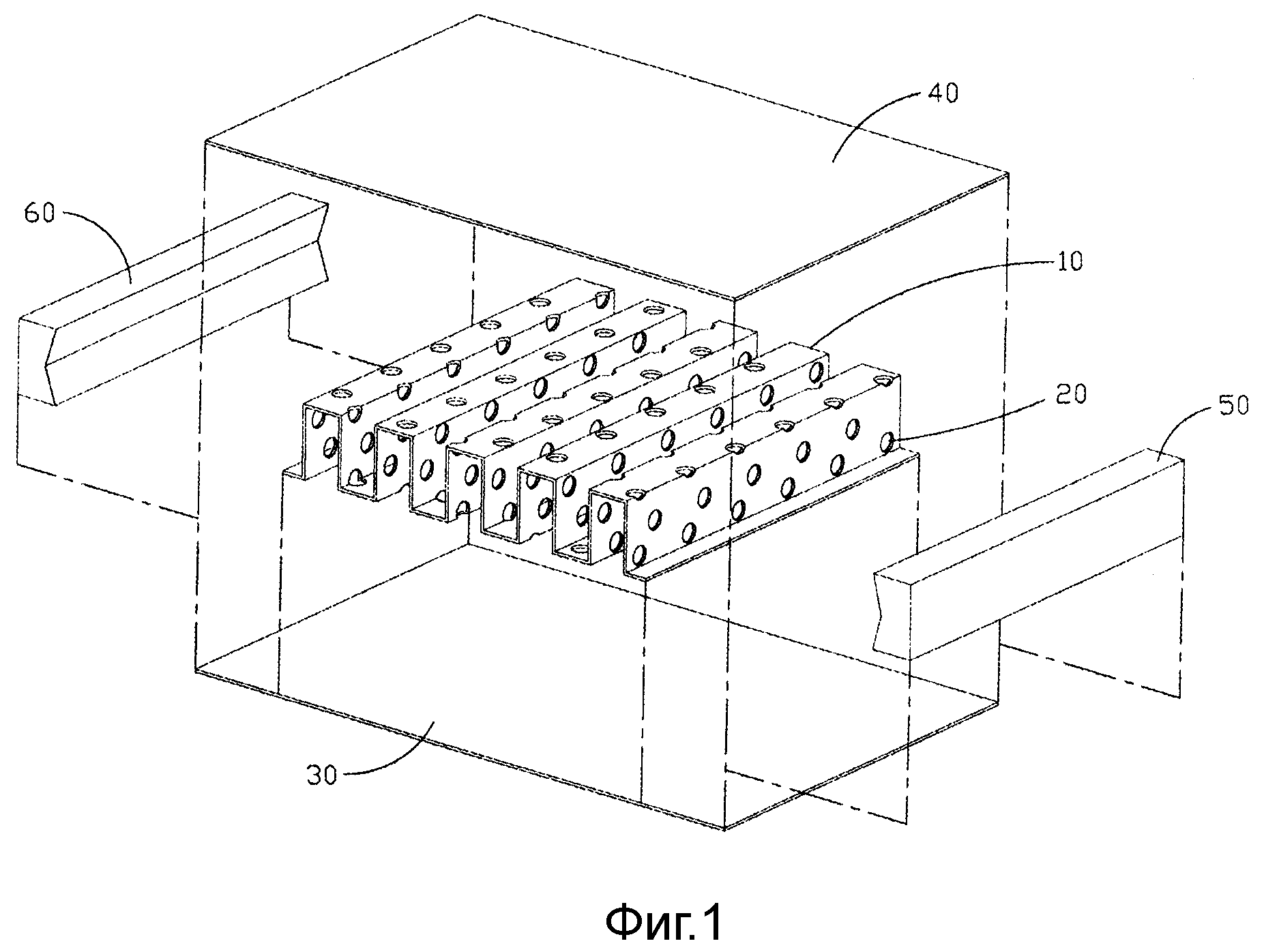

Фиг.1 представляет собой вид в перспективе в разобранном состоянии основного элемента или подузла пластинчато-ребристого теплообменника с ребрами, имеющими узор и геометрию перфорации согласно одному варианту осуществления настоящего изобретения;

Фиг.2 представляет собой схематическую диаграмму, на которой проиллюстрирован вариант осуществления узора перфорации на сплющенной пластине перед ее образованием в ребра согласно настоящему изобретению; и

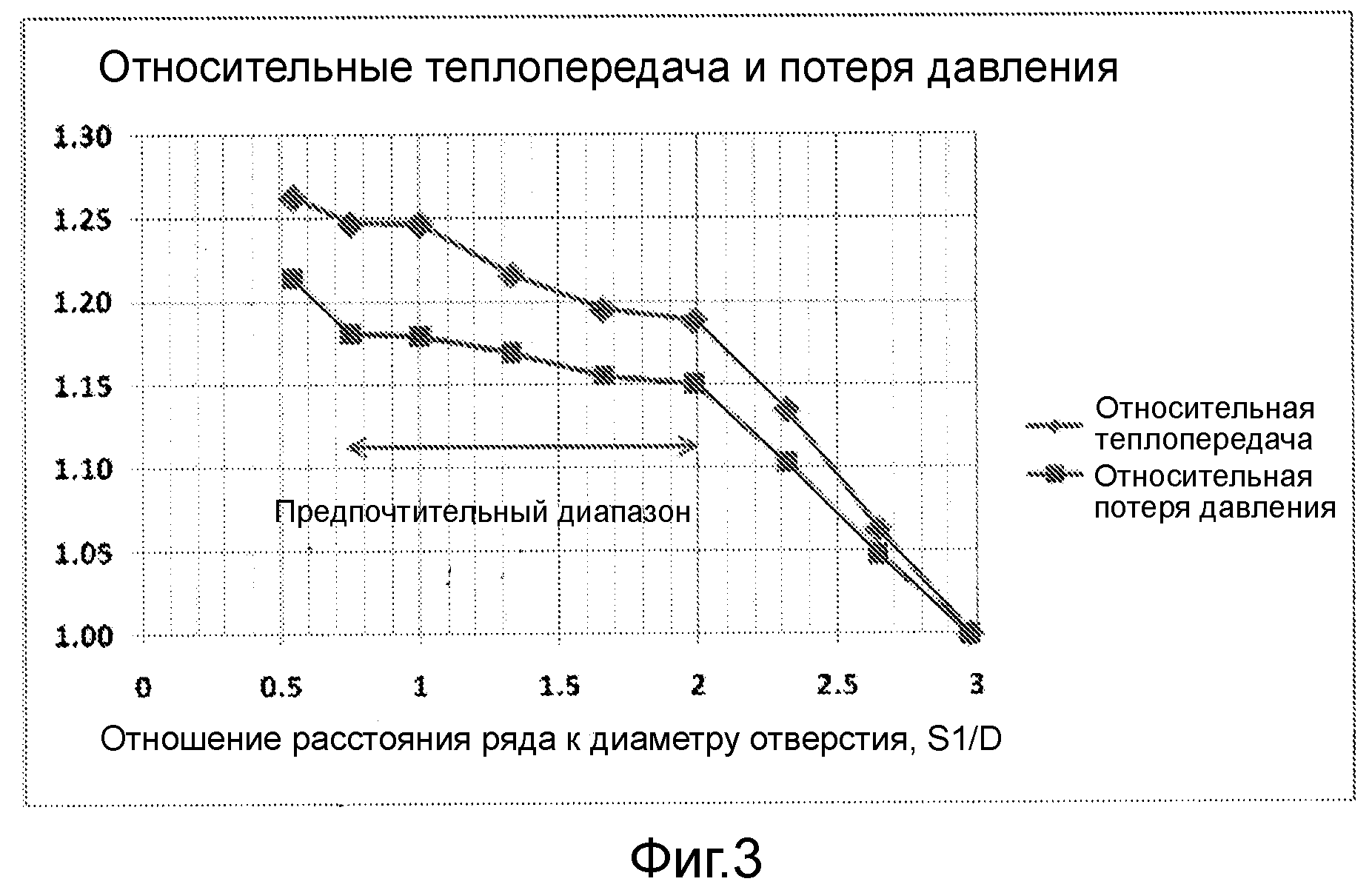

Фиг.3 представляет собой график, на котором проиллюстрирована относительная производительность теплопередачи и потери давления перфорированных ребер как функция S1/D с обозначением предпочтительного диапазона.

Подробное описание вариантов осуществления настоящего изобретения

Один вариант осуществления настоящего изобретения относится к пластинчато-ребристым теплообменникам, которые содержат перфорированные ребра по меньшей мере в части пластинчато-ребристых проходов, и к способам сборки таких пластинчато-ребристых теплообменников. Перфорированные ребра собраны с использованием плоских перфорированных листов. Образованные ребра имеют специальное отношение к узору перфорации на плоском листе. Тогда как некоторые пластинчато-ребристые проходы имеют упомянутые выше ребра, другие пластинчато-ребристые проходы могут иметь другие типы ребер, включая, например, плоские, перфорированные, со сдвинутой полосой или волнистого типа. Пластинчато-ребристые теплообменники, которые содержат такие перфорированные ребра, имеют конкретное применение в криогенных процессах, таких как разделение воздуха, несмотря на то, что они могут быть также использованы в других процедурах теплопередачи.

Как видно на Фиг.1, пластинчато-ребристый теплообменник настоящего изобретения содержит несколько пластинчато-ребристых проходов, некоторые из которых образованы посредством расположения по меньшей мере одного листа 10 между разделительными листами или пластинами 30, 40 боковыми брусами 50, 60, распределительными ребрами (не показаны, но в целом известны в данной области техники) и концевыми брусами (не показаны, но в целом известны в данной области техники). Эти пластинчато-ребристые проходы содержат специальные узоры перфораций 20 по меньшей мере в некоторой части таких пластинчато-ребристых проходов.

Перед образованием в ребристый лист 10, как показано на Фиг.1, ребристый лист 10 представляет собой сплющенный лист, выполненный из металла, такого как алюминий, медь, другой сплав, или любой другой теплопроводящий материал, известный в данной области техники для изготовления ребер. Сплющенный ребристый лист 10, как показано на Фиг.2, содержит перфорации 20. Сплющенный лист имеет специальные узоры перфорации, содержащие несколько параллельных рядов перфораций 100, 200, 300, причем каждый параллельный ряд 100, 200, 300 содержит перфорации 1A, 1B, 1C; 2A, 2B, 2C; и 3A, 3B, 3C. В одном варианте осуществления, ряды перфораций 1A, 1B, 1C; 2A, 2B, 2C; и 3A, 3B, 3C будут совмещены в направлении, которое параллельно желаемому направлению ребер, когда сплющенный лист согнут для образования ребристого листа 10, как показано на Фиг.1. Когда ребра используются как проходные ребра, номинальные линии течения потока будут параллельны направлению перфораций, как показано на Фиг.2.

Как показано на Фиг.2, перфорации имеют диаметр (D). Расстояние между параллельными рядами перфораций 100, 200, 300 обозначено как S1, тогда как расстояние между последовательными перфорациями (то есть, между перфорациями 2A и 2B) в направлении течения потока обозначено как S2. Сдвиг между перфорациями в смежных параллельных рядах 100, 200, 300 (то есть между 2A и 3A) обозначен как S3.

В одном варианте осуществления, Заявители с удивлением обнаружили, что когда следующие параметры удерживаются в следующих диапазонах: (1) диаметры D перфорации в диапазоне 1 мм-4 мм; (2) открытая площадь в диапазоне 5%-25%; (3) отношение S3/S2 в диапазоне 0,25-0,75; (4) и отношение S1/D в диапазоне 0,75-2,0 с наиболее предпочтительным диапазоном 0,75-1,0, пластинчато-ребристые теплообменники проявляют высокую эффективность и имеют улучшенную производительность по сравнению с традиционными теплообменниками, не разработанными соответствующим образом.

В наиболее предпочтительном расположении/варианте осуществления, направление потока текучей среды параллельно параллельным рядам перфораций 100, 200, 300, но в предпочтительном расположении/варианте осуществления направление потока текучей среды лежит в диапазоне пяти градусов (5°) к направлению параллельных рядов перфораций 100, 200, 300. Это значит, что поскольку образованы ребра, ребристый лист 10 должен быть согнут так, чтобы угол между сгибами ребер и такими параллельными рядами перфораций 100, 200, 300 был меньше или равен пяти градусам, тогда как наиболее предпочтительным расположением является то, в котором такой угол равен нулю градусов (0°).

Ребристые листы 10 могут содержать перфорации 20, которые являются круглыми, как показано на Фиг.1 и 2, тем не менее, специалистам в данной области техники будет понятно, что также могут быть использованы некруглые перфорации, включающие в себя перфорации в форме эллипсов, прямоугольников, параллелограммов, и другие такие формы, но не ограниченные этим.

В еще одном варианте осуществления, расположение сдвинутых рядов перфораций будет повторяться каждые два ряда, как показано на Фиг.2 (то есть, Ряд 100 будет сдвинут подобно Ряду 300, 500 (не показано), 700 (не показано), и так далее). К тому же, когда плоские перфорированные листы согнуты в ребра в операции ребрения, структура перфораций, которая получается на законченном ребристом листе 10, стремится иметь сложное отношение из-за механических подробностей того, как материал течет в штампах ребрения. В одном варианте осуществления, сплющенный лист сгибается так, чтобы узоры перфорации на законченном ребристом листе 10 повторялись по меньшей мере один раз каждые десять (10) длин волны ребра и более предпочтительно по меньшей мере каждые пять (5) длин волны ребра, по меньшей мере на пятидесяти процентах (50%) пластинчато-ребристых проходов теплообменника, содержащих такие перфорированные ребра, более предпочтительно по меньшей мере на восьмидесяти процентах (80%) пластинчато-ребристых проходов и наиболее предпочтительно на ста процентах (100%) пластинчато-ребристых проходов.

В дополнительном варианте осуществления, поверхностная текстура может быть нанесена на перфорированные листы перед сгибанием материала в ребра, как описано в Патенте США № 6,834,515 B2, названном "Пластинчато-ребристые Теплообменники с Поверхностными Текстурами", выданном Sunder и другим, который полностью включен в этот документ по ссылке. В качестве альтернативы поверхностная текстура может быть создана в процессе создания ребер из плоских перфорированных листов.

Варианты осуществления, описанные в этом документе, подходят для пластинчато-ребристых теплообменников, в которых по меньшей мере часть ребер имеет высоту в диапазоне 0,25 дюйма - 1 дюйм (0,635 сантиметра - 2,54 сантиметра), более предпочтительно в диапазоне 0,40 дюйма - 0,75 дюйма (1,016 сантиметра - 1,905 сантиметра) и наиболее предпочтительно в диапазоне 0,5 дюйма - 0,6 дюйма (1,27 сантиметра - 1,524 сантиметра). Варианты осуществления предпочтительно применяются, когда условия потока текучей среды в таких пластинчато-ребристых проходах находятся в состоянии перехода между ламинарным и турбулентным состояниями или в турбулентном состоянии. Это может быть выражено как Диапазон Числа Рейнольдса 800-100000 и более предпочтительно диапазон 1000-10000. Число Рейнольдса вычисляется следующим образом:

Re = pVD/μ,

где

Re = Число Рейнольдса;

p = плотность текучей среды;

V = скорость текучей среды;

μ = вязкость текучей среды;

D = 4A/P;

A = площадь поперечного сечения потока текучей среды; и

P = периметр потока текучей среды.

Для пластинчато-ребристых проходов обычным является вычисление гидравлического диаметра D на основании отдельных пластинчато-ребристых проходов, и данные вычисления основаны на использовании основных металлических листов без регулировки перфораций для их вклада в A (площадь поперечного сечения потока текучей среды) и в P (периметр потока текучей среды).

Варианты осуществления настоящего изобретения имеют значительную ценность, так как пластинчато-ребристые теплообменники могут быть выполнены более компактными относительно обычных пластинчато-ребристых теплообменников, таким образом, экономя совместно капитальные и эксплуатационные расходы завода, такого как завод разделения воздуха.

ПРИМЕР 1

Для лучшего понимания действия перфораций в геометрии ребра несколько примерных проблем было решено с использованием Вычислительной Гидродинамики (Computational Fluid Dynamics (CFD)). При использовании этой техники обычным является ограничение вычисления до некоторой повторяющейся структуры для ограничения размера вычисления проблемы. Но при попытке измерения эффекта конкретных узоров перфорации общая геометрия теплообменника является очень сложной, даже при ограничении проблемы до единственного подканала в пластинчато-ребристых проходах. По этой причине был использован другой тип приближения.

В большинстве пластинчато-ребристых теплообменников площадь вторичной поверхности стремится быть доминантной частью общей площади. Как замечено ранее, это площадь, представленная ножками ребра, которые перекрывают и разделяют разделительные листы или пластины 30, 40, которые представляют площадь первичной поверхности. Для понимания эффекта расположения перфораций, характерная периодическая площадь двух бесконечных параллельных пластин была смоделирована для измерения теплопередачи и потерь давления, которые происходят, когда между ними течет воздух. Общая схема перфораций на сплющенном листе проиллюстрирована на Фиг.2.

В Примере 1 рассмотрены ребра, которые используются в целях теплопередачи и/или распределения, в которых, как изложено ранее, направление потока в целом параллельно направлению ребра, как обозначено на Фиг.2.

Некоторое количество иллюстративных случаев было решено с использованием CFD, в которых различные расстояния (S1, S2 и S3) были изменены при сохранении постоянными диаметра (D) перфораций и общей открытой площади. В частности, расстояния S1 и S2 были изменены одновременно, тогда как сдвиг S3 был задан равным половине расстояния S2. В этих иллюстративных случаях был только один независимый параметр, и результаты приведены в Таблице 1 и проиллюстрированы на Фиг. 3.

Иллюстративные вычисления показывают относительные величины потерь давления и скоростей теплопередачи, которые достигнуты чисто посредством изменения узора перфораций. Иллюстративные данные были нанесены на график после масштабирования относительно величин, которые возникают, когда отношение расстояния к размеру перфорации было равно приблизительно 3. По мере того как это отношение уменьшается приблизительно до 2, происходит значительное улучшение теплопередачи. Как отмечено в Таблице 1, увеличение теплопередачи выше, чем увеличение соответствующей потери давления. Таким образом, теплообменник, разработанный с отношением, равным 2, может быть короче на коэффициент около 1,2 по сравнению с теплообменником, разработанным с отношением, равным 3, тогда как общая потеря давления также будет ниже. Это представляет собой значительное уменьшение длины и, посредством этого, объема. Если отношение уменьшается ниже 2, улучшение повторяется, и особенно хорошие величины получаются между величинами отношения между 0,75 и 1. В этом диапазоне отношений существует улучшение теплопередачи на коэффициент около 1,25. Требуемые длина или объем будут обратными этому отношению, а именно 0,80 или восемьдесят процентов (80%). Это представляет значительное уменьшение размера на двадцать процентов (20%), тогда как потеря давления также будет уменьшена на отношение 1,18/1,25, что равно 0,94 или девяносто четырем процентам (94%). Таким образом, может быть уменьшение на двадцать процентов (20%) длины или объема, тогда как существует также уменьшение на шесть процентов (6%) потери давления.

Это значительные улучшения, которые могут быть достигнуты посредством расположения положений перфорации, как описано в этом документе, что не было известно или описано ранее. Фактически, либо через ясно выраженные утверждения, или через подтексты, или иллюстрации, некоторые предшествующие описания давали идеи, уводящие от таких расположений. Как показано на Фиг.3, диапазон отношений от 0,75 до 2,0 является предпочтительным, причем диапазон от 0,75 до 1,0 является особенно предпочтительным.

ПРИМЕР 2

В Примере 2 показано иллюстративное улучшение, полученное с использованием идеи, содержащейся в этом документе. Как замечено ранее, в традиционных идеях, касающихся перфорированных ребер в пластинчато-ребристых теплообменниках, не обсуждалась предпочтительная геометрия или узоры перфорации, как описано в этом документе. Тем не менее, в документе CFD, за авторством Zhu и других, цитированном ранее, был изучен эффект конкретного перфорированного ребра по сравнению с другими формами ребер, такими как плоские, зазубренные и волнистые ребра. Настоящий пример был образован посредством применения узора перфорации, использованного в документе CFD за авторством Zhu и других таким же образом, как описано в Примере 1.

Параметры узора перфорации на плоских листах перед сгибанием в ребра следующие: диаметр (D) перфорации = 0,8 мм; открытая площадь = 20%; S1=1,81 мм; S2=1,39 мм; и S3=0. Вычисленная относительная производительность теплообменника, в котором использованы такие ребра предшествующего уровня техники, показана в Таблице 2.

Как показано в Таблице 2, так как Относительный коэффициент теплопередачи и Относительный перепад давления описанного иллюстративного варианта осуществления на 26% выше, чем у теплообменника согласно документу CFD, теплообменник, сконструированный согласно идеям описанного иллюстративного варианта осуществления, может иметь меньшую относительную длину (на 21% меньше) и меньший относительный объем (на 21% меньше) по сравнению с теплообменником, сконструированным на основе идей документа CFD, причем оба теплообменника имеют одинаковые или совпадающие мощность теплопередачи и падение давления. Это является существенным преимуществом для использования ребер, выполненных согласно идеям описанного иллюстративного варианта осуществления по сравнению с идеями документа CFD.

Несмотря на то что особенности настоящего изобретения были описаны в связи с предпочтительными вариантами осуществления на различных чертежах, следует понимать, что могут быть использованы другие подобные варианты осуществления или могут быть выполнены модификации или дополнения описанного варианта осуществления для осуществления такой же функции настоящего изобретения без отклонения от него. Например, следующие особенности также следует понимать как составляющие часть этого описания:

Особенность 1. Пластинчато-ребристый теплообменник, содержащий:

согнутый ребристый лист, содержащий ребра, имеющие высоту, ширину и длину, причем согнутый ребристый лист расположен между первым разделительным листом и вторым разделительным листом; и

первый боковой брус и второй боковой брус, причем первый боковой брус расположен между первым разделительным листом и вторым разделительным листом и рядом с первой стороной согнутого ребристого листа, и причем второй боковой брус расположен между первым разделительным листом и вторым разделительным листом и рядом со второй стороной согнутого ребристого листа, посредством этого образуя по меньшей мере часть пластинчато-ребристого прохода;

в котором ребристый лист содержит множество перфораций, причем такое множество перфораций расположено на ребристом листе в параллельных рядах, когда такой ребристый лист находится в несогнутом состоянии, причем такие параллельные ряды перфораций на ребристом листе содержат первое расстояние (S1) между параллельными рядами перфораций, второе расстояние (S2) между последовательными перфорациями в параллельном ряду перфораций, третье расстояние (или сдвиг) (S3) между перфорациями в смежных параллельных рядах перфораций, и диаметр (D) перфорации, причем отношение (S1/D) первого расстояния между параллельными рядами перфораций к диаметру перфорации находится в диапазоне 0,75-2,0, и причем угол между ребрами и параллельными рядами перфораций меньше или равен пяти градусам (≤5°).

Особенность 2. Пластинчато-ребристый теплообменник по Особенности 1, в котором угол между ребрами и параллельными рядами перфораций равен нулю градусов (0°).

Особенность 3. Пластинчато-ребристый теплообменник по Особенности 1 или Особенности 2, в котором отношение (S1/D) первого расстояния между параллельными рядами перфораций к диаметру перфорации лежит в диапазоне 0,75-1,0.

Особенность 4. Пластинчато-ребристый теплообменник по любой из Особенностей 1-3, в котором отношение третьего расстояния (или сдвига) (S3) между перфорациями в смежных параллельных рядах перфораций и второго расстояния (S2) между последовательными перфорацииями в параллельном ряду перфораций лежит в диапазоне 0,25-0,75.

Особенность 5. Пластинчато-ребристый теплообменник по любой из Особенностей 1-4, в котором 5%-25% площади согнутого ребристого листа в несогнутом состоянии занято перфорациями.

Особенность 6. Пластинчато-ребристый теплообменник по любой из Особенностей 1-5, в котором диаметр (D) перфорации лежит в диапазоне 1 мм - 4 мм.

Особенность 7. Пластинчато-ребристый теплообменник по любой из Особенностей 1-6, в котором перфорации являются круглыми.

Особенность 8. Пластинчато-ребристый теплообменник по любой из Особенностей 1-6, в котором перфорации имеют форму эллипсов, прямоугольников или параллелограммов.

Особенность 9. Пластинчато-ребристый теплообменник по любой из Особенностей 1-8, в котором смежные параллельные ряды перфораций сдвинуты попеременно так, что положение параллельных рядов перфораций повторяется каждый второй ряд перфораций.

Особенность 10. Пластинчато-ребристый теплообменник по любой из Особенностей 1-8, в котором смежные параллельные ряды перфораций сдвинуты так, что положение параллельных рядов перфораций на ребрах согнутого ребристого листа точно повторяется по меньшей мере один раз каждые 10 длин волны ребра и более предпочтительно по меньшей мере один раз каждые 5 длин волны ребра, по меньшей мере в 50% пластинчато-ребристых проходов теплообменника, содержащих такие перфорированные ребра, более предпочтительно по меньшей мере в 80% пластинчато-ребристых проходов и наиболее предпочтительно в 100% пластинчато-ребристых проходов.

Особенность 11. Пластинчато-ребристый теплообменник по любой из Особенностей 1-10, в котором согнутый ребристый лист содержит поверхностную текстуру.

Особенность 12. Пластинчато-ребристый теплообменник по любой из Особенностей 1-11, в котором высота ребра лежит в диапазоне 0,25 дюйма - 1 дюйм (0,635 сантиметра - 2,54 сантиметра), более предпочтительно в диапазоне 0,4 дюйма - 0,75 дюйма (1,016 сантиметра - 1,905 сантиметра) и наиболее предпочтительно в диапазоне 0,5 дюйма - 0,6 дюйма (1,27 сантиметра - 1,524 сантиметра).

Особенность 13. Пластинчато-ребристый теплообменник по любой из Особенностей 1-12, в котором согнутый ребристый лист представляет собой ребро проходной теплопередачи или ребро распределителя.

Особенность 14. Пластинчато-ребристый теплообменник по любой из Особенностей 1-13, в котором пластинчато-ребристые проходы выполнены с возможностью принятия потока текучей среды, и в котором поток текучей среды подвергается теплопередаче без изменения фазы на протяжении по меньшей мере 80%, более предпочтительно на протяжении по меньшей мере 90%, и наиболее предпочтительно на протяжении 100% длины пластинчато-ребристых проходов.

Особенность 15. Процесс теплообмена между по меньшей мере двумя потоками в пластинчато-ребристом теплообменнике, сконструированном по любой из Особенностей 1-13, в котором по меньшей мере один поток подвергается теплопередаче без изменения фазы на протяжении по меньшей мере 80% длины пластинчато-ребристых проходов, и в котором Число Рейнольдса по меньшей мере одного потока лежит в диапазоне 800-100000 и более предпочтительно в диапазоне 1000-10000.

Особенность 16. Процесс отделения азота, кислорода и/или аргона из воздуха посредством криогенной дистилляции, который использует пластинчато-ребристый теплообменник по любой из Особенностей 1-13, в котором по меньшей мере один поток подвергается теплопередаче без изменения фазы на протяжении по меньшей мере 80% длины пластинчато-ребристых проходов, более предпочтительно на протяжении по меньшей мере 90% длины пластинчато-ребристых проходов, и наиболее предпочтительно на протяжении 100% длины пластинчато-ребристых проходов.

Особенность 17. Способ изготовления пластинчато-ребристого теплообменника, который содержит этапы:

(a) предусмотрения по меньшей мере одного перфорированного листа, причем по меньшей мере один перфорированный лист содержит множество перфораций, расположенных в параллельных рядах, причем такие параллельные ряды перфораций на перфорированном листе содержат первое расстояние (S1) между параллельными рядами перфораций, второе расстояние (S2) между последовательными перфорациями в параллельном ряду перфораций, третье расстояние (или сдвиг) (S3) между перфорациями в смежных параллельных рядах перфораций, и диаметр (D) перфорации, причем отношение (S1/D) первого расстояния между параллельными рядами перфораций к диаметру перфорации находится в диапазоне 0,75-2,0;

(b) сгибания по меньшей мере одного перфорированного листа в ребра для образования согнутого перфорированного листа так, чтобы угол между ребрами и параллельными рядами перфораций был меньше или равен пяти градусам (≤5°);

(c) расположения первого бокового бруса рядом с первой стороной по меньшей мере одного согнутого перфорированного листа, второго бокового бруса рядом со второй стороной по меньшей мере одного согнутого перфорированного листа, первого ребра распределителя рядом с первым концом по меньшей мере одного согнутого перфорированного листа, второго ребра распределителя рядом со вторым концом по меньшей мере одного согнутого перфорированного листа, первого концевого бруса рядом с первым ребром распределителя, и второго концевого бруса рядом со вторым ребром распределителя для образования предварительного пластинчато-ребристого прохода;

(d) размещения предварительного пластинчато-ребристого прохода с этапа (c) между первым разделительным листом и вторым разделительным листом для образования таким образом пластинчато-ребристого прохода между ними;

(e) объединения пластинчато-ребристого прохода с этапа (d) с другими пластинчато-ребристыми проходами для образования пластинчато-ребристого теплообменника; и

(f) пайки пластинчато-ребристого теплообменника.

Особенность 18. Способ изготовления пластинчато-ребристого теплообменника по Особенности 17, дополнительно содержащий нанесение поверхностной текстуры на по меньшей мере один перфорированный лист перед сгибанием по меньшей мере одного перфорированного листа на этапе (b).

Следовательно, заявленное изобретение не должно быть ограничено каким-либо единственным вариантом осуществления или особенностью, а, наоборот, должно быть истолковано в рамках сущности и объема прилагаемой формулы изобретения.

Реферат

Изобретение относится к области теплотехники и может быть использовано в пластинчато-ребристых теплообменниках. Пластинчато-ребристый теплообменник содержит согнутый ребристый лист, содержащий ребра, причем ребристый лист содержит множество перфораций, причем такое множество перфораций расположено на ребристом листе в параллельных рядах, когда такой ребристый лист находится в несогнутом состоянии, причем такие параллельные ряды перфораций на ребристом листе содержат первое расстояние между параллельными рядами перфораций (S1), второе расстояние между последовательными перфорациями в параллельном ряду перфораций (S2), третье расстояние (или сдвиг) между перфорациями в смежных параллельных рядах перфораций (S3), и диаметр (D) перфорации, причем отношение первого расстояния между параллельными рядами перфораций к диаметру перфорации (S1/D) находится в диапазоне 0,75-2,0, и причем угол между ребрами и параллельными рядами перфораций меньше или равен пяти градусам (≤5°). Технический результат - улучшение геометрии перфорированного ребра. 4 н. и 14 з.п. ф-лы, 3 ил., 2 табл.

Формула

согнутый ребристый лист, содержащий ребра, имеющие высоту, ширину и длину, причем согнутый ребристый лист расположен между первым разделительным листом и вторым разделительным листом; и

первый боковой брус и второй боковой брус, причем первый боковой брус расположен между первым разделительным листом и вторым разделительным листом и рядом с первой стороной согнутого ребристого листа, и причем второй боковой брус расположен между первым разделительным листом и вторым разделительным листом и рядом со второй стороной согнутого ребристого листа, посредством этого образуя по меньшей мере часть пластинчато-ребристого прохода;

причем ребристый лист содержит множество перфораций, причем такое множество перфораций расположено на ребристом листе в параллельных рядах, когда такой ребристый лист находится в несогнутом состоянии, причем такие параллельные ряды перфораций на ребристом листе содержат первое расстояние между параллельными рядами перфораций (S1), второе расстояние между последовательными перфорациями в параллельном ряду перфораций (S2), третье расстояние (или сдвиг) между перфорациями в смежных параллельных рядах перфораций (S3), и диаметр (D) перфорации, причем отношение первого расстояния между параллельными рядами перфораций к диаметру перфорации (S1/D) находится в диапазоне 0,75-2,0, и причем угол между ребрами и параллельными рядами перфораций меньше или равен пяти градусам (≤5°).

(a) обеспечения по меньшей мере одного перфорированного листа, причем по меньшей мере один перфорированный лист содержит множество перфораций, расположенных в параллельных рядах, причем такие параллельные ряды перфораций на перфорированном листе содержат первое расстояние между параллельными рядами перфораций (S1), второе расстояние между последовательными перфорациями в параллельном ряду перфораций (S2), третье расстояние (или сдвиг) между перфорациями в смежных параллельных рядах перфораций (S3), и диаметр (D) перфорации, причем отношение первого расстояния между параллельными рядами перфораций к диаметру перфорации (S1/D) находится в диапазоне 0,75-2,0;

(b) сгибания упомянутого по меньшей мере одного перфорированного листа в ребра для образования согнутого перфорированного листа так, чтобы угол между ребрами и параллельными рядами перфораций был меньше или равен пяти градусам (≤5°);

(c) расположения первого бокового бруса рядом с первой стороной по меньшей мере одного согнутого перфорированного листа, второго бокового бруса рядом со второй стороной по меньшей мере одного согнутого перфорированного листа, первого ребра распределителя рядом с первым концом по меньшей мере одного согнутого перфорированного листа, второго ребра распределителя рядом со вторым концом по меньшей мере одного согнутого перфорированного листа, первого концевого бруса рядом с первым ребром распределителя и второго концевого бруса рядом со вторым ребром распределителя для образования предварительного пластинчато-ребристого прохода;

(d) размещения предварительного пластинчато-ребристого прохода с этапа (c) между первым разделительным листом и вторым разделительным листом для образования таким образом пластинчато-ребристого прохода между ними;

(e) объединения пластинчато-ребристого прохода с этапа (d) с другими пластинчато-ребристыми проходами для образования пластинчато-ребристого теплообменника; и

(f) пайки пластинчато-ребристого теплообменника.

Комментарии