Узел литьевого стакана для образования офтальмологического устройства - RU2645488C2

Код документа: RU2645488C2

Чертежи

Описание

ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение в одном варианте осуществления относится к узлу литьевого стакана для образования офтальмологических устройств, таких как контактные линзы. Оно также относится к конфигурации формы для литья для изготовления узлов литьевого стакана и к линзам, изготовленным с использованием узлов литьевого стакана.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Многие офтальмологические устройства, включая контактные линзы, хирургические линзы, интраокулярные линзы и т.п., часто изготавливают путем проведения реакции полимеризации внутри узла литьевого стакана. Узел литьевого стакана включает в себя форму для литья базовой криволинейной поверхности, которая образует часть устройства, которая опирается на глаз, и форму для литья передней криволинейной поверхности, которая образует часть устройства, которая обращена наружу от глаза. Реакционную смесь, которая включает в себя один или более полимеризуемых мономеров и другие компоненты, размещают в форме для литья передней криволинейной поверхности. Затем форму для литья базовой криволинейной поверхности прижимают к форме для литья передней криволинейной поверхности и реакционную смесь заставляют принять форму объема, образованного между двумя формами для литья. После надлежащего расположения реакционную смесь переводят в условия реакции полимеризации (например, с использованием фотополимеризации или другой подходящей методики). Полученный полимер извлекают из узла литьевого стакана и выполняют его постполимеризационную обработку (например, промывку, гидратацию и т.п.) для получения готового офтальмологического устройства. Отделение линзы от узла формы для литья требует точного и аккуратного разделения половин формы для литья для освобождения отлитой контактной линзы. Используют точные автоматизированные механизмы разделения, и повторное выполнение этой стадии является критическим фактором для поддержания высокого выхода линз, отвечающих требованиям конфигурации линзы.

Тщательный осмотр линз, проводимый в ходе этой постполимеризационной обработки, часто выявляет существенное количество линз с дефектами. Дефекты включают в себя множество ошибок изготовления, таких как отверстия в линзах, надрывы на краях, присутствие колец из избыточного полимера вокруг офтальмологического устройства и другие аналогичные дефекты. Следовательно, для снижения количества этих дефектов необходим улучшенный узел литьевого стакана, который позволяет воспроизводимо и точно вскрывать узлы форм для литья линз и не дает приливающему избыточному материалу препятствовать работе механизмов разделения.

В патенте США №5540410, включенном в настоящий документ путем ссылки, раскрыты формы для литья и их применение при изготовлении контактных линз. При использовании всех способов литья в форме главной целью является изготовление линз, соответствующих параметрам, определяемым конфигурацией, и этого трудно достичь с абсолютной точностью, принимая во внимание очень точные необходимые параметры конфигурации, небольшие вариации толщины и контура линзы, особенно в области ее оптической зоны, и чистые края без признаков надрывов или деформации. Кроме того, со временем были разработаны различные другие подходы к конфигурации форм для литья линз. Например, в патенте США №6997428 показано применение язычков для центрирования оптической поверхности, которые также можно применять для разделения половин формы для литья. Нет никаких указаний, что язычки применяют для доставки расплава или для обеспечения смещения плоскостей между частями формы для литья.

В патенте США №5252056 описан способ, в котором применяют осесимметричные части и в котором не применяют лезвие в качестве средства, устанавливаемого в обогреваемый литник для улучшения течения нагнетаемого потока путем расширения фронта нагнетания. В патенте США №5254000 описано применение небольших язычков для зацепления половин формы для литья, и в патенте США №6444145 используется одно лезвие вместо четырех, составляющих предмет настоящего изобретения.

Ни в одном из указанных документов не применяют множество лезвий для подачи мономера на расширенный фронт нагнетания и для улучшения отделения половин формы для литья после отверждения.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В настоящем техническом описании раскрыт узел литьевого стакана, содержащий изготовленные способами точной обработки формы для литья передней криволинейной поверхности и базовой криволинейной поверхности, которые включают в себя набор из четырех лезвий на периферии обеих форм для литья как передней криволинейной поверхности, так и базовой криволинейной поверхности. Во время сборки литьевого стакана лезвия обеспечивают большую площадь захвата оборудованием автоматизированных систем. Четыре лезвия также выходят из плоскости половины формы для литья и позволяют использовать более эффективное оборудование разделения, поскольку смещение обеспечивает больший промежуток между двумя половинами формы для литья. Преимущество некоторых раскрытых вариантов осуществления узла литьевого стакана, которое можно реализовать при использовании на практике, заключается в снижении количества краевых дефектов путем сведения к минимуму смещения центров и наклона вогнутой и выпуклой поверхностей формы для литья узла литьевого стакана, увеличения площади, доступной устройству разделения при обработке узла стакана, а также дополнительной области для удержания переливающегося мономера от вытекания из узла стакана и загрязнения устройства разделения.

В одном примере осуществления раскрыт узел литьевого стакана. Узел литьевого стакана содержит форму для литья передней криволинейной поверхности с вогнутой поверхностью формы для литья, кольцевое плоское кольцо, ребро, которое выполняет функцию перегородки, переходную зону и множество лезвий. Узел дополнительно содержит форму для литья базовой криволинейной поверхности с выпуклой поверхностью формы для литья, кольцевое плоское кольцо, переходную зону и множество лезвий. При сопряжении формы для литья передней криволинейной поверхности с формой для литья базовой криволинейной поверхности образуется полость формы для литья, образующая форму необходимой линзы, параллельные кольцевые кольца вместе обеспечивают возможность перелива при приливе дозированного мономера, и два набора из множества лезвий также оказываются параллельны друг другу с расстоянием между лезвиями, превышающим расстояние между двумя кольцевыми плоскими кольцами, увеличивая посредством этого доступное пространство для использования более эффективного механизма разделения по сравнению с использованием только кольцевых плоскостей.

В другом примере осуществления раскрыт узел литьевого стакана. Узел литьевого стакана содержит форму для литья передней криволинейной поверхности с вогнутой поверхностью формы для литья, очерченной кольцом. Узел дополнительно содержит форму для литья базовой криволинейной поверхности с выпуклой поверхностью формы для литья и четыре лезвия, расположенных под углом 90 градусов относительно смежных лезвий.

В другом примере осуществления толщина одного из лезвий больше, чем у остальных трех лезвий. Эта конфигурация с более толстым лезвием достигается путем выполнения полости под лезвие большей толщины в формах для литья, используемых для получения литьевого стакана. Эту полость под лезвие большей толщины затем используют в комбинации с системой литников формы для литья для подачи пластика в форму для литья в качестве одной из стадий способа литья. Более широкое лезвие позволяет получить более широкий фронт расплава пластика, что снижает турбулентность потока пластика, затекающего в форму для литья. Суммарный эффект заключается в лучшем заполнении формы для литья пластиком и получении узла формы для литья литьевого стакана с характеристиками, лучше соответствующими заданному техническому описанию.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение раскрыто с отсылкой к прилагаемым фигурам.

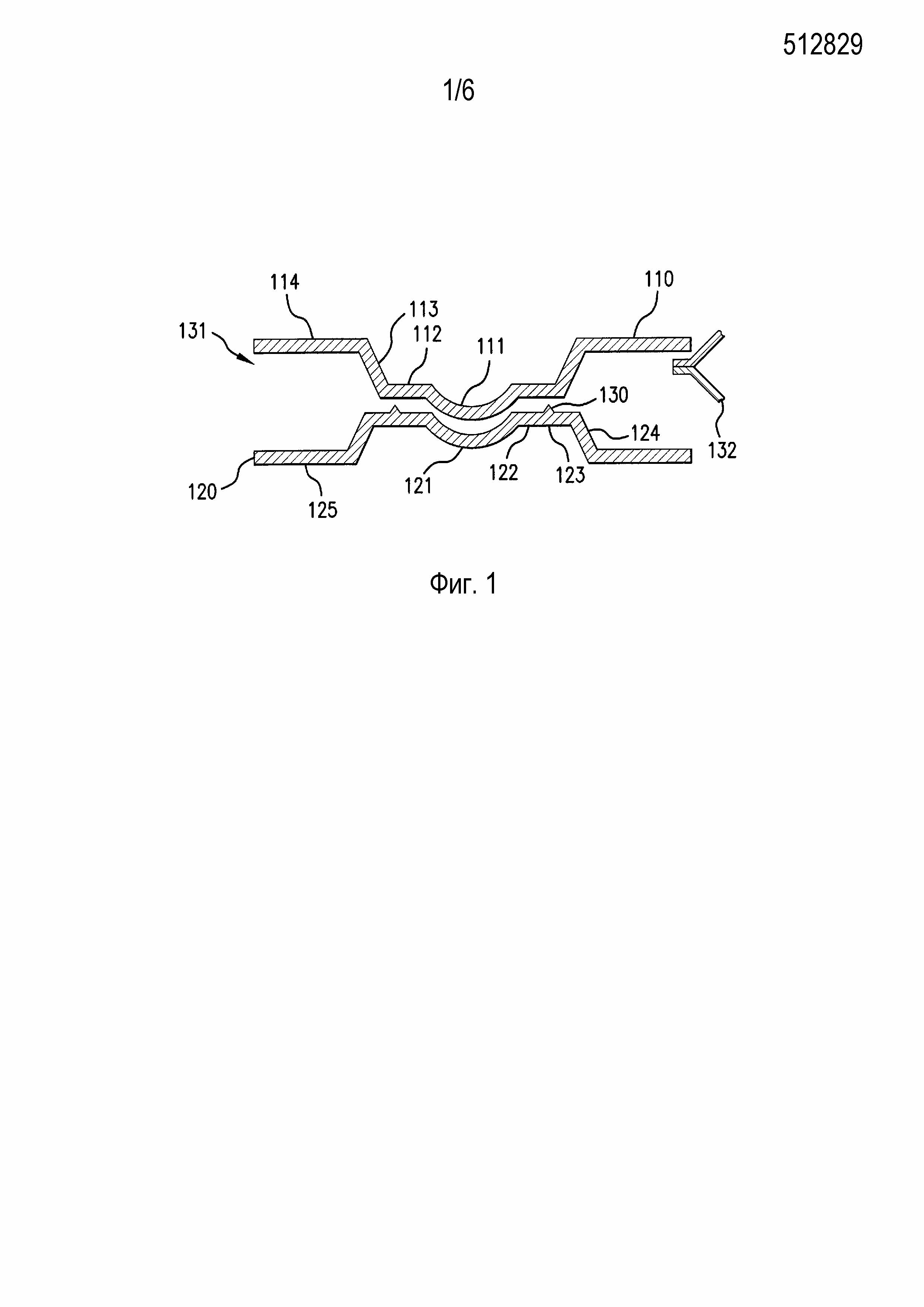

На Фиг. 1 схематически представлен вид в профиль секции передней криволинейной поверхности и задней криволинейной поверхности устройства для литья, составляющего предмет настоящего изобретения.

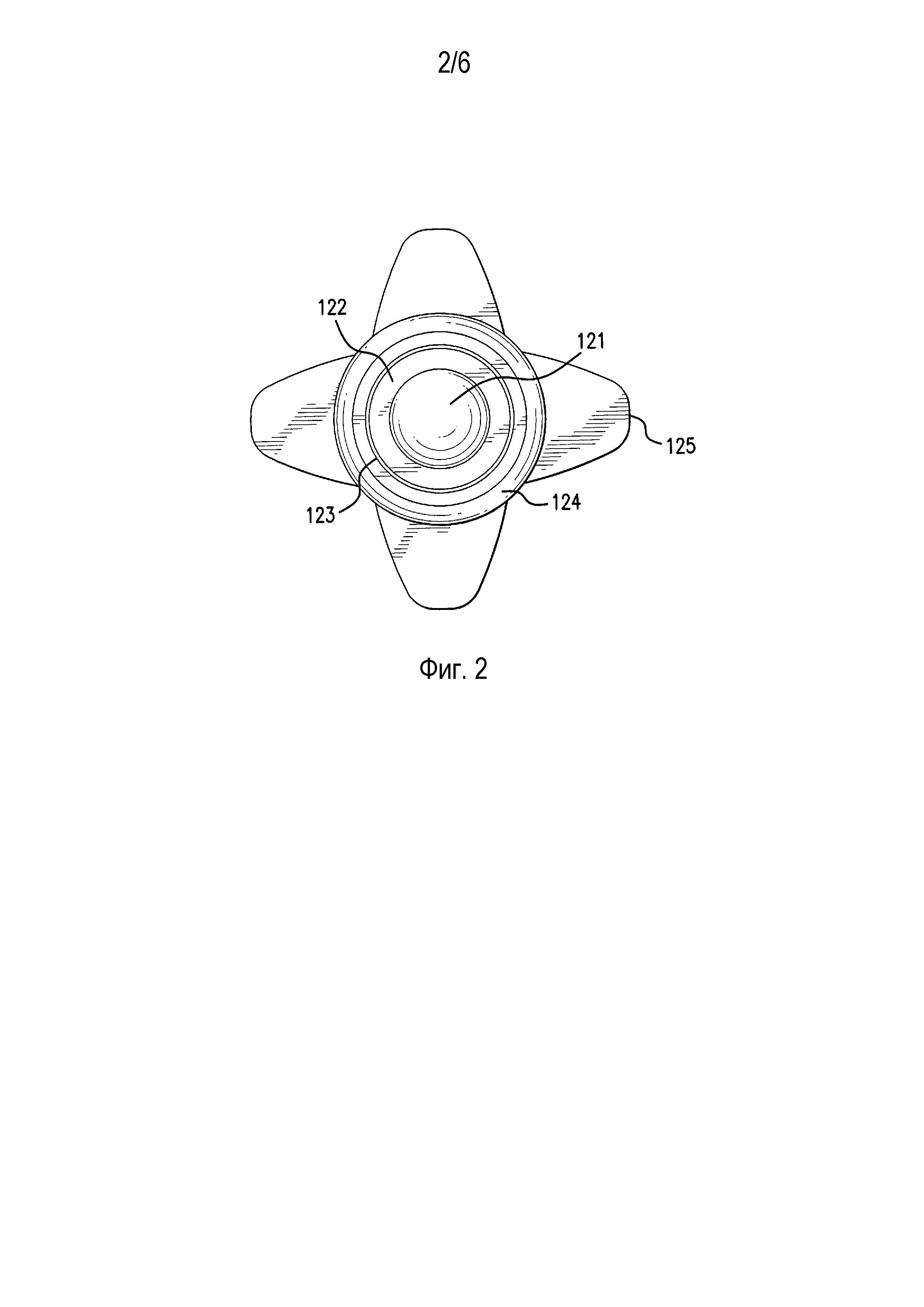

На Фиг. 2 схематически представлен вид сверху литьевого стакана для передней криволинейной поверхности, на котором показаны элементы литьевого стакана, включая четыре лезвия.

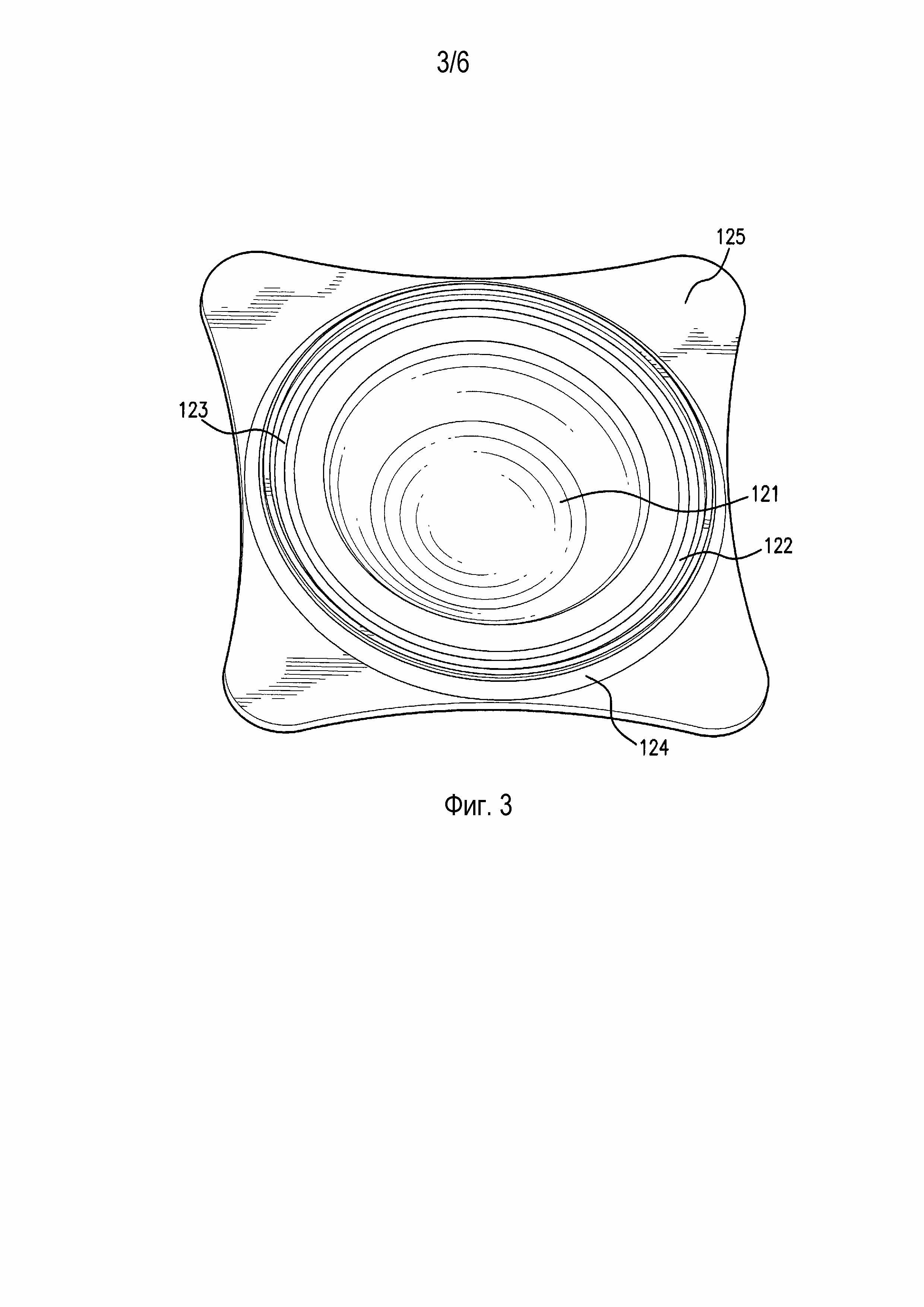

На Фиг. 3 представлен вид в перспективе литьевого стакана для задней криволинейной поверхности, на котором показаны элементы литьевого стакана, включая четыре лезвия.

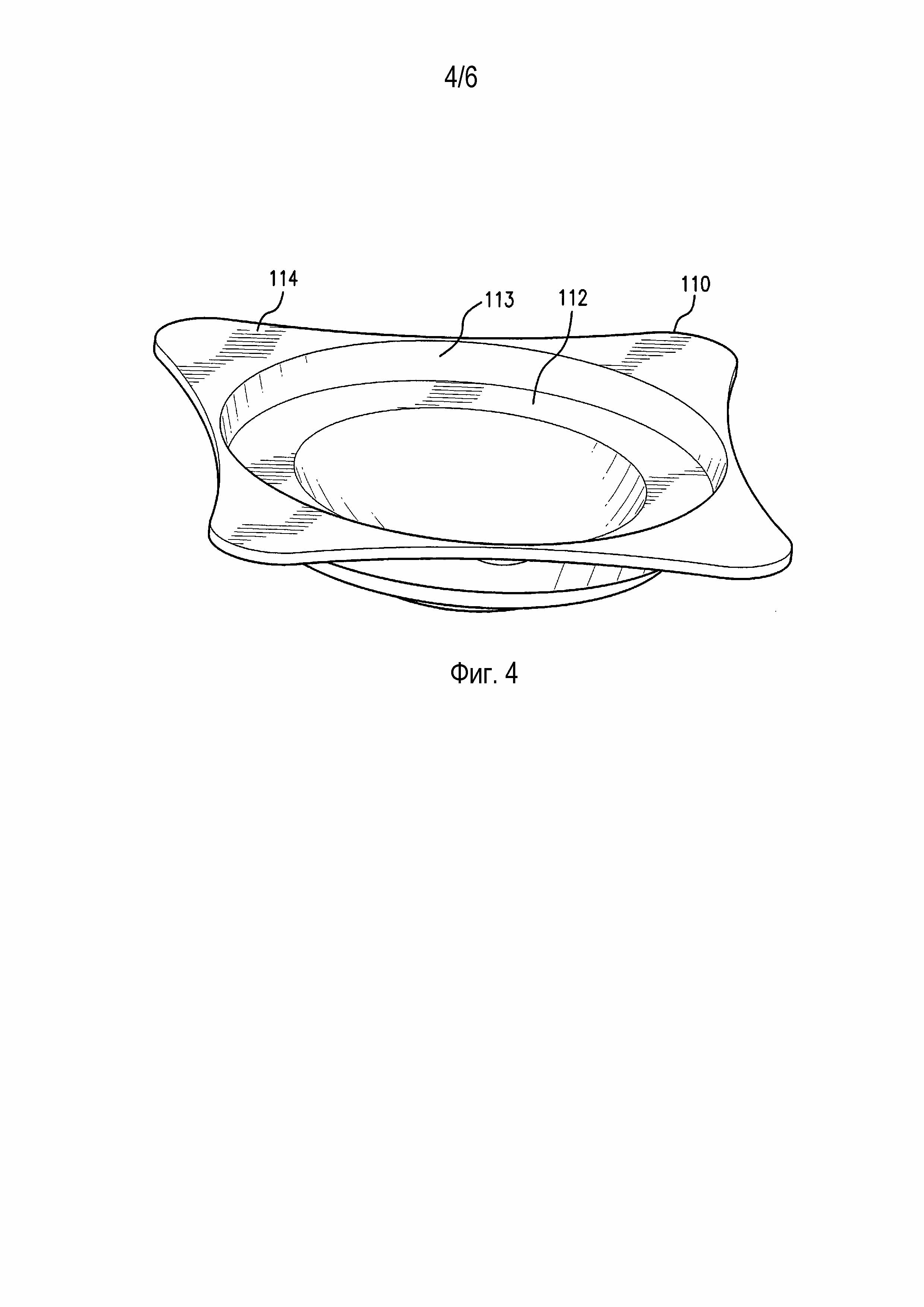

На Фиг. 4 схематически представлена конструкция с малым различием в шаге для получения контактных линз в соответствии с настоящим изобретением.

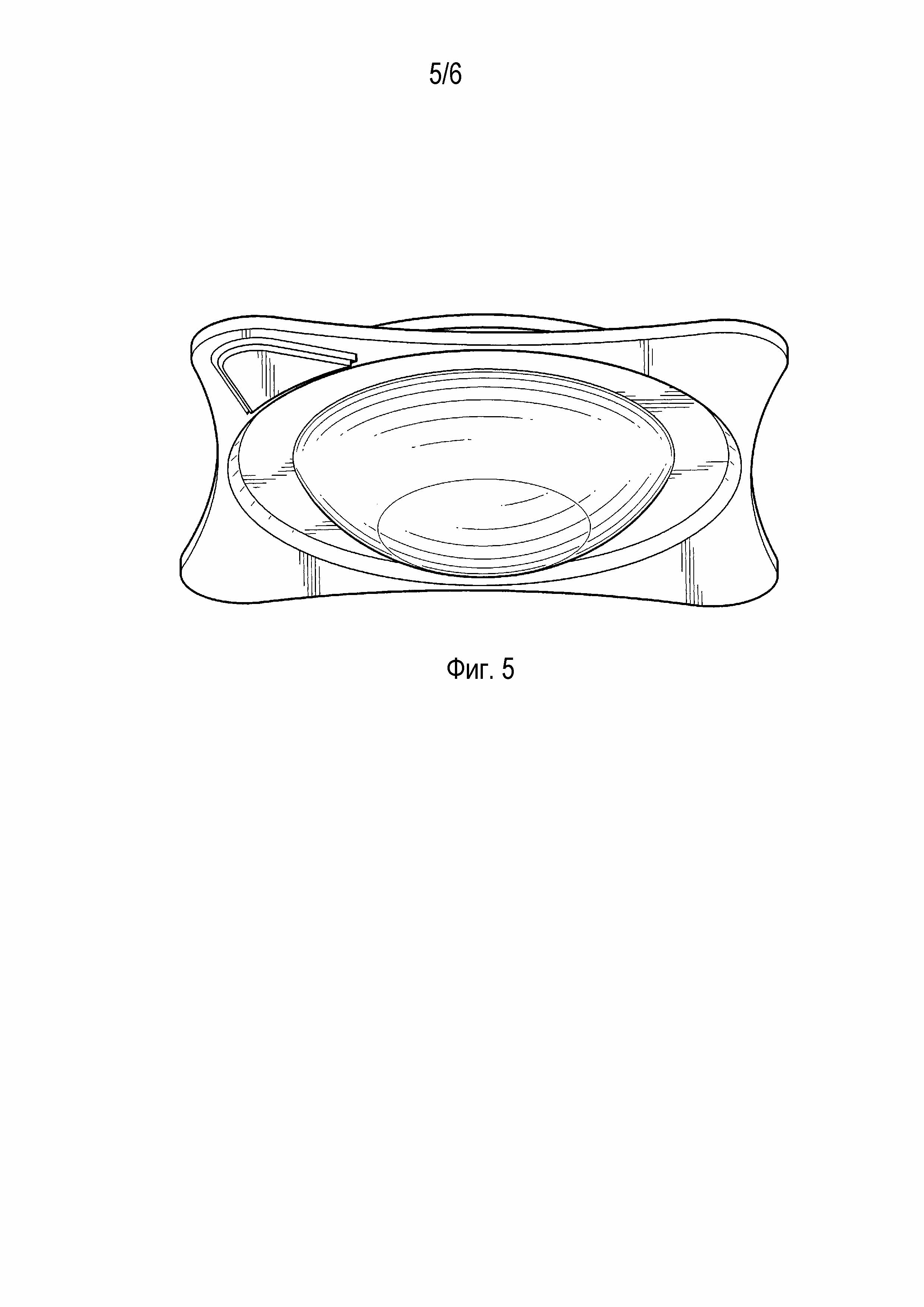

На Фиг. 5 представлен вариант осуществления настоящего изобретения, в котором на одном из лезвий имеется элемент для улучшения течения расплава.

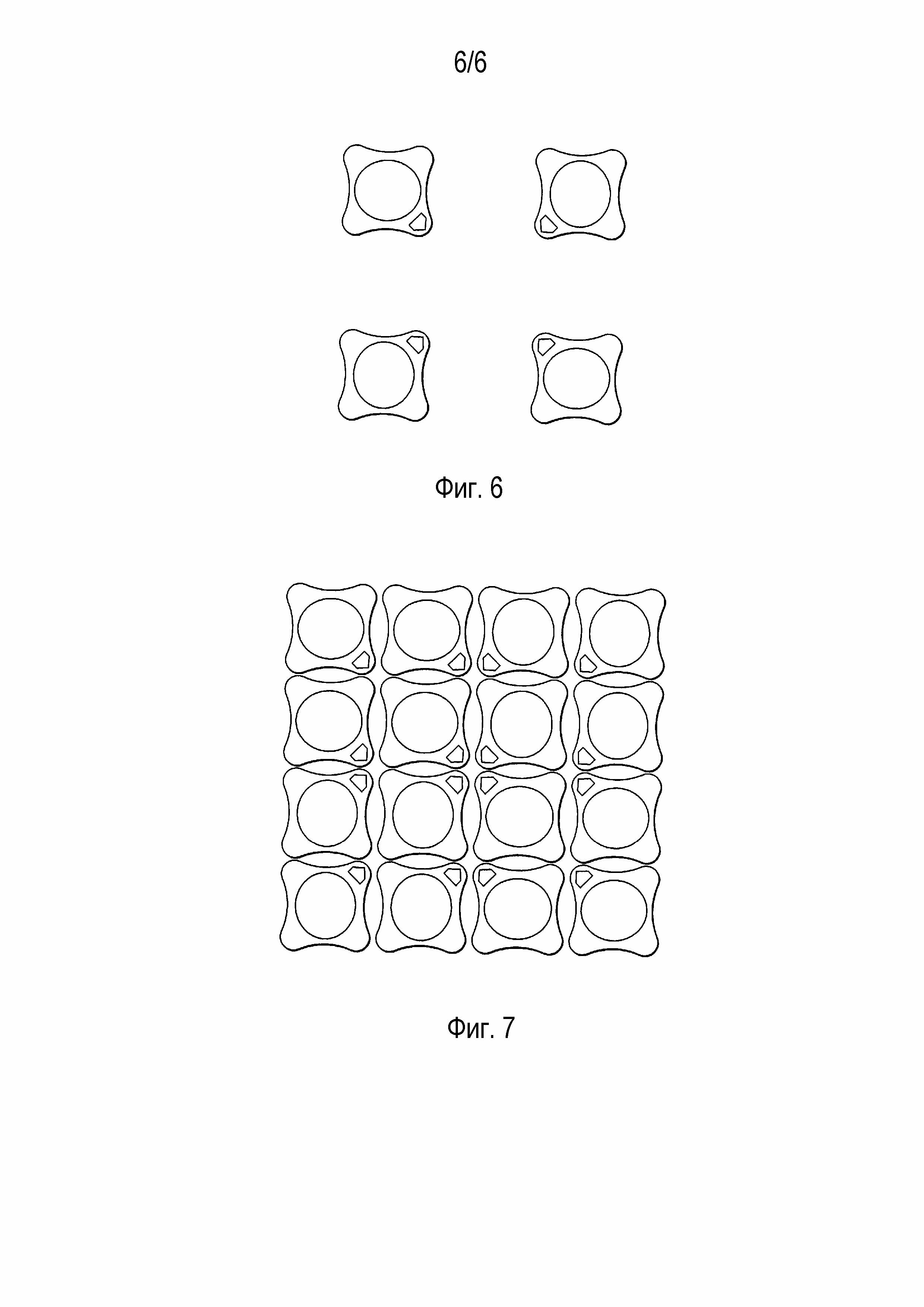

На Фиг. 6 схематически представлена конструкция с большим различием в шаге с использованием настоящего изобретения для получения контактной линзы/половин формы для литья в исходной форме для литья.

На Фиг. 7 схематически представлен массив стаканов с малым различием в шаге в виде массива, в котором узлы половин формы для литья упорядочены для проведения процессов дозирования и отверждения.

Соответствующие элементы на разных видах обозначаются соответствующими условными обозначениями. Изложенные в настоящем документе примеры иллюстрируют несколько вариантов осуществления настоящего изобретения, но не должны толковаться как ограничивающие каким-либо образом объем настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Некоторые факторы, которые влияют на вероятность появления краевых дефектов в офтальмологических устройствах, включают в себя неудачное вскрытие и разделение половин формы для литья. На практике некоторые дефекты возникают из-за загрязнения механизмов разделения или просто отказа из-за износа. Обеспечение узла формы для литья, позволяющего использовать более эффективный и точный механизм разделения и имеющего большую площадь в узле формы для литья для удержания переливающегося мономера и последующего прилива, позволит снизить количество дефектов в контактных линзах. На Фиг. 1 схематически представлен вид настоящего изобретения, включающего в себя половину формы для литья передней криволинейной поверхности, которая имеет центральную секцию формы для литья 121, кольцевое плоское кольцо 122, перегородку для мономера 123, переходную зону 124 и плоскость с набором из множества лезвий 125, половину формы для литья для задней криволинейной поверхности с центральной секцией формы для литья задней криволинейной поверхности 111, кольцевым плоским кольцом 112, переходной зоной 113 и плоскостью 114 с набором из множества лезвий. Два набора из множества лезвий образуют промежуток разделения 131. Две половины формы для литья образуют полость 134, которая образует отливаемую контактную линзу. Перегородка 123 создает барьер для удержания избыточного дозированного мономера от распространения на промежуток разделения. Формы для литья вместе друг с другом образуют полость формы для литья и первое расстояние 130 между половинами формы для литья и второе расстояние 131 между половинами формы для литья, причем второе расстояние между выступающими лезвиями является тем местом, куда автоматически вставляют механизмы разделения 132 для разделения половин формы для литья в качестве одной из стадий способа изготовления контактных линз.

Как показано на Фиг. 1 половина формы для литья, которая является формой для литья передней криволинейной поверхности, включает в себя вогнутую поверхность формы для литья, которая располагается на верхней стороне половины формы для литья передней криволинейной поверхности. Форма для литья передней криволинейной поверхности включает в себя первое плоское кольцевое кольцо, которое имеет внутреннюю периферию и внешнюю периферию, причем внутренняя периферия первого плоского кольцевого кольца окружает и является смежной с периметром вогнутой поверхности формы для литья. Половина формы, которая является формой для литья передней криволинейной поверхности, содержит первое кольцо, расположенное на первом плоском кольцевом кольце, образующем перегородку, и первую переходную зону, расположенную на внешней периферии первого плоского кольцевого кольца. Форма для литья передней криволинейной поверхности дополнительно содержит первое множество плоских лезвий, которое расположено на первой переходной зоне, причем первое множество плоских лезвий образует первую поверхность.

Как дополнительно показано на Фиг. 1, половина формы для литья, которая является формой для литья базовой криволинейной поверхности, содержит выпуклую поверхность формы для литья, которая расположена на нижней стороне формы для литья базовой криволинейной поверхности. Форма для литья базовой криволинейной поверхности содержит второе плоское кольцевое кольцо с внутренней периферией и внешней периферией, причем внутренняя периферия второго плоского кольцевого кольца окружает и расположена смежно с периметром выпуклой поверхности формы для литья, и вторую переходную зону, расположенную на внешней периферии указанного второго плоского кольцевого кольца. Форма для литья базовой криволинейной поверхности дополнительно содержит второе множество плоских лезвий, которое расположено на второй переходной зоне, причем второе множество плоских лезвий образует вторую плоскость.

Промежуток между первой плоскостью формы для литья передней криволинейной поверхности и второй поверхностью формы для литья базовой криволинейной поверхности является большим в сравнении с промежутком между первым плоским кольцевым кольцом и вторым плоским кольцевым кольцом, когда форма для литья базовой криволинейной поверхности располагается на форме для литья передней криволинейной поверхности. Вогнутая поверхность формы для литья передней криволинейной поверхности и вогнутая поверхность формы для литья базовой криволинейной поверхности имеют различные кривизны таким образом, что образуется полость между вогнутой поверхностью формы для литья и выпуклой поверхностью формы для литья, когда форма для литья базовой криволинейной поверхности располагается на форме для литья передней криволинейной поверхности. Второе плоское кольцевое кольцо отделено от первого плоского кольцевого кольца первым зазором, когда форма для литья базовой криволинейной поверхности располагается на форме для литья передней криволинейной поверхности, и первый зазор, и точка контакта между вогнутой поверхностью формы для литья и выпуклой поверхностью формы для литья образуют первый объем с определенной толщиной. В некоторых вариантах осуществления первый объем между вогнутой поверхностью формы для литья и выпуклой поверхностью формы для литья может быть меньше, чем около 0,050 миллиметров.

На Фиг. 2 представлено схематическое изображение половины формы для литья передней криволинейной поверхности. Набор из множества лезвий 125 размещен в плоскости, которая находится вне плоскости кольцевого плоского кольца. Как показано на фигуре, четыре лезвия 125 расположены в плоскости симметричным образом под углом 90 градусов друг к другу, что придает двум половинам формы для литья устойчивость во время дозирования мономера и совмещения друг с другом.

На Фиг. 3 представлен чертеж в масштабе половины формы для литья передней криволинейной поверхности 120, на котором также показан вариант осуществления настоящего изобретения с множеством лезвий в плоскости, смещенных относительно друг друга приблизительно на 90 градусов. При эксплуатации форма для литья задней криволинейной поверхности размещается на форме для литья передней криволинейной поверхности, и дозированный мономер подается в вогнутую часть формы для литья передней криволинейной поверхности линзы.

На Фиг. 4 представлен чертеж в масштабе формы для литья задней криволинейной поверхности с трехмерным изображением элементов задней криволинейной поверхности 110, а именно центральной выпуклой секции 111, кольцевого плоского кольца 112, переходной зоны 113 и множества лезвий 114.

На Фиг. 5 представлен чертеж в масштабе формы для литья передней криволинейной поверхности с элементом для направления расплава, небольшим желобком, размещенным на одном из лезвий.

На Фиг. 7 представлена другая схема размещения массивов узла стакана формы для литья. В этой системе в процессе изготовления используют лоток с узлами стакана формы для литья, и лоток разбит на квадранты, в которых все асимметричные стаканы в каждом квадранте представлены в одинаковой ориентации.

В различных вариантах осуществления массив из четырех узлов литьевого стакана может размещаться вокруг центра. Формы для литья передних криволинейных поверхностей каждого из узлов литьевого стакана могут содержать четыре выступающих лезвия, которые расположены на первой переходной зоне, и формы для литья базовых криволинейных поверхностей каждого из узлов литьевого стакана могут содержать четыре выступающих лезвия, которые расположены на второй переходной зоне. В некоторых вариантах осуществления одно из выступающих лезвий, которое расположено вдоль формы для литья передней криволинейной поверхности, толще остальных трех. В некоторых вариантах осуществления одно из указанных выступающих лезвий, которое расположено вдоль формы для литья базовой криволинейной поверхности, толще остальных трех. Большим промежутком указанные выступающие лезвия каждого из указанных узлов литьевого стакана ориентированы в направлении центра указанного массива.

Снова возвращаясь к Фиг. 1, четыре лезвия 114, 125 находятся вне плоскости плоской кольцевой части 112, 122 формы для литья передней криволинейной поверхности и формы для литья базовой криволинейной поверхности и могут иметь толщину, большую на величину в диапазоне от 0,050 мм до 0,4 мм с предпочтительной величиной 0,2 мм, чем остальные лезвия, чтобы позволить расплаву пластика затекать в форму для литья по более широкому пути для распространения по полости. Как указано выше, на этой стадии производится отливка каждой из половин формы для литья. Когда эта стадия проводится с лучшим течением расплава, половина формы для литья оказывается ближе по характеристикам к конфигурации, что затем приводит к более подходящему образованию линзы.

У формы для литья передней поверхности контактной линзы также имеется расположенное на плоской кольцевой поверхности кольцевое ребро 123, которое выполняет функцию перегородки для удержания избыточного приливающего мономера от дозирования в форму в процессе изготовления контактной линзы.

Лезвия также служат для обеспечения смещения из плоскости, которое позволяет получить больший промежуток, чем сама полость формы для литья, что в качестве дополнительного преимущества дает возможность использовать более эффективно выполненное устройство разделения.

Как показано на Фиг. 4, у половины формы для литья задней поверхности контактной линзы имеется вогнутая центральная часть 111 и кольцевая плоская область 112. Выпуклая центральная часть формы для литья задней поверхности вместе с вогнутой центральной частью формы для литья передней поверхности образуют полость формы для литья 134. У половины формы для литья задней поверхности контактной линзы имеются четыре лезвия, разделенные друг от друга углом приблизительно 90 градусов, которые вместе с лезвиями формы для литья передней поверхности обеспечивают больший контроль ориентации относительно плоскости между половинами формы для литья и облегчают взаимодействие инструментов разделения, вставляемых для разделения половин формы для литья.

У половины формы для литья передней поверхности также имеется кольцевая плоскость со скошенным краем, смежная с центральной зоной, которая вместе с кольцевым плоским углублением со скошенным краем половины формы для литья задней поверхности обеспечивает точную ориентацию двух поверхностей для образования полости формы для литья, в которой затем будут получать контактную линзу. Эксплуатация двух наборов лезвий на каждой половине формы для литья обеспечивает небольшое смещение из плоскости.

На Фиг. 7 показана альтернативная конструкция, используемая в случае, когда различие в шаге меньше, в диапазоне менее чем приблизительно 20 мм, когда массив может иметь большее количество узлов формы для литья линз и ориентацию каждого из узлов формы для литья можно сохранять благодаря симметрии конфигурации формы для литья.

Стаканы формы для литья, составляющие предмет настоящего изобретения, имеют следующие элементы. 1. Четыре фестончатых лезвия выступают под углом приблизительно 90 градусов относительно друг друга. 2. Одно из лезвий применяют в качестве поверхности, подходящей для взаимодействия с системой подачи расплава. Система формы для литья. Система подачи расплава может представлять собой любой из различных известных способов, например, с использованием охлаждаемого или обогреваемого литника. 3. Под лезвием для подачи расплава, также называемым язычком, толщина увеличена в диапазоне от 0,050 мм до 0,4 мм, предпочтительно на 0,2 мм. Задачей этого элемента является расширение фронта расплава перед вхождением в чашу. С этой целью можно использовать любую форму (например, скошенную поверхность, канавку перед чашей). Раскрываемая общая пластиковая форма тем не менее обеспечивает весьма полезное улучшение процессов литья без использования этого элемента. 4. На каждом из литьевых стаканов для образования передней криволинейной поверхности линзы (ПКП) и базовой криволинейной поверхности линзы (БКП) имеется сдвиг плоскости между плоским участком непосредственно за чашей и другим плоским участком, который проходит к лезвиям. Отношение размеров этих участков может варьироваться. Сдвиг плоскости может находиться либо на ПКП, либо на БКП, либо на обеих поверхностях в предпочтительном варианте осуществления. 5. Толщина лезвий равна или меньше толщины внутренней плоскости и области чаши. В предпочтительном варианте осуществления различие между значениями толщины составляет 0,1 мм. 6. Шаг между частями превышает ширину частей. В предпочтительном варианте осуществления шаг между частями составляет от 0,050 мм до 0,4 мм и предпочтительно равен 0,2 мм. Благодаря этим элементам можно получить следующие преимущества. Для получения хорошего разделения между неотвержденной линзой и кольцом избыточного мономера необходим параллелизм между передней криволинейной поверхностью и базовой криволинейной поверхностью. Кроме того, в некоторых конфигурациях с несферической базовой криволинейной поверхностью необходим параллелизм для снижения любой оптической аберрации. По сравнению с несимметричными пластиковыми частями представленная в настоящем изобретении базовая криволинейная поверхность не имеет склонности к смещению по передней криволинейной поверхности после размещения мономера и до его отверждения. Любая асимметрия приведет к риску смещения базовой криволинейной поверхности из-за несбалансированного веса.

Сдвиг плоскости между плоской секцией непосредственно за чашей и плоской секцией/лезвием позволит ограничить загрязнение мономером/пролив мономера в процессе дозирования и сборки на внешней плоскости. Это обеспечит наличие чистой области для разделения двух литьевых стаканов после отверждения. Наличие чистой области разделения очень важно для повышения выхода и времени безотказной работы, поскольку накопление неотвержденного мономера на механизме разделения приводит к засорам и пробкам.

Поверхность четырех лезвий и чистая наружная плоскость обеспечивают большую легкость обращения по сравнению с частями, которые асимметричны или имеют меньшую площадь в проекции. Подъем и смещение литьевых стаканов с использованием присосок или иного механизма облегчается как симметрией, так и большой площадью. Сдвиг плоскости между внутренней плоской секцией и внешней плоской секцией, проходящей к лезвиям, позволяет получить сечение с увеличенным расстоянием между ПКП и БКП после сборки. Это позволяет использовать более крупные механизмы разделения. Более крупные механизмы разделения являются предпочтительными, поскольку они проще в изготовлении и обеспечивают большее сопротивление.

Наличие особенно четырех лезвий делает возможным несколько вариантов узлов. Например, в одном из вариантов узла лезвия на ПКП и БКП центрированы. В таком случае механизм разделения может обеспечить аналогичную деформацию между передней криволинейной поверхностью и базовой криволинейной поверхностью. В другом варианте БКП можно ориентировать таким образом, чтобы лезвия находились под углом 45 градусов к ПКП. В этом случае можно использовать такой механизм разделения, что ПКП фиксируется в плоском состоянии, а БКП изгибается. Такие варианты и признаки в зависимости от используемого мономера для линзы могут снизить частоту появления дефектов, которые могут возникнуть в процессе операции разделения. Изготовление литьевых стаканов имеет преимущества для форм для литья с большим шагом между частями. Такие формы для литья позволяют использовать широкий спектр размеров и формы охлаждающих устройств, а также различные варианты охлаждаемого или обогреваемого литника. С другой стороны, последующие стадии изготовления линз, такие как дозирование, сборка узла ПКП/БКП и разделение, имеют преимущество от уменьшения площади для снижения себестоимости и повышения эффективности использования пространства. Одной возможностью соответствия этому варианту является изменение шага между частями с использованием автоматического манипулятора. Однако в настоящем изобретении предусмотрена возможность получения формы для литья с шагом, который вдвое больше шага дальнейших технологических операций (см. Фиг. 6). Автоматический манипулятор затем переносит части на поддон для дальнейшей обработки и размещает полости через одну. Симметрия частей настоящего изобретения относительно поворота на 90 градусов позволяет сохранить однородность в ориентации частей для автоматических манипуляторов при дальнейшей обработке. Более тонкие лезвия заполнятся после области чаши, обеспечивая те же свойства заполнения, что и части с одним лезвием (одним язычком), которые, как хорошо известно, обладают достаточной стабильностью размеров.

Хотя настоящее изобретение описано со ссылкой на определенные варианты осуществления, специалистам в данной области будет понятно, что возможны различные изменения и эквивалентные замены его элементов для адаптации к конкретным ситуациям без выхода за рамки объема описания. Следовательно, предполагается, что формула изобретения не ограничивается конкретными раскрытыми вариантами осуществления и включает в себя все варианты осуществления, входящие в рамки объема и сущности прилагаемой формулы изобретения.

Реферат

Изобретение относится к узлу литьевого стакана, способу изготовления контактных линз и к узлу формы для литья. Техническим результатом является обеспечение большей площади захвата оборудованием автоматизированных систем для повышения точности позиционирования половин форм и снижения количества дефектов. Технический результат достигается узлом литьевого стакана для образования офтальмологического устройства, который содержит форму для литья передней криволинейной поверхности и форму для литья базовой криволинейной поверхности. Форма для литья передней криволинейной поверхности содержит вогнутую поверхность формы для литья, расположенную на верхней стороне формы. Первое плоское кольцевое кольцо, имеющее внутреннюю периферию и внешнюю периферию, причем внутренняя периферия окружает и является смежной с периметром вогнутой поверхности формы для литья. Первое кольцо, расположенное на первом плоском кольцевом кольце, образующем перегородку. Первую переходную зону, расположенную на внешней периферии первого плоского кольцевого кольца. Первое множество плоских лезвий, расположенных на первой переходной зоне в первой плоскости, которая находится вне плоскости с первым плоским кольцевым кольцом. Форма для литья базовой криволинейной поверхности содержит выпуклую поверхность формы для литья, расположенную на нижней стороне формы. Второе плоское кольцевое кольцо, имеющее внутреннюю периферию и внешнюю периферию, причем внутренняя периферия окружает и является смежной с периметром выпуклой поверхности формы для литья. Вторую переходную зону, расположенную на внешней периферии второго плоского кольцевого кольца. Второе множество плоских лезвий, расположенных на второй переходной зоне во второй плоскости, которая находится вне плоскости со вторым плоским кольцевым кольцом. Причем промежуток между первой плоскостью и второй плоскостью больше, чем промежуток между первым плоским кольцевым кольцом и вторым плоским кольцевым кольцом, при расположении формы для литья базовой криволинейной поверхности на форме для литья передней криволинейной поверхности. 3 н.з., 9 з.п. ф-лы, 7 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройства и способ осуществления операций дегазации (варианты)

Комментарии