Коррозионный кислотный раствор для получения поликремниевой текстуры и способ приготовления поликремниевой текстуры - RU2400862C2

Код документа: RU2400862C2

Чертежи

Описание

Область изобретения

Настоящее изобретение относится к коррозионному кислотному раствору для получения поликремниевой замши (текстуры) для солнечного элемента и способу приготовления поликремниевой текстуры для солнечного элемента с применением этого коррозионного кислотного раствора.

Предпосылки создания изобретения

В китайской патентной заявке №200410064831.1 раскрывается способ приготовления поликремниевой текстуры, в котором сохранение начальной морфологии поверхности поликремния может поддерживаться применением коррозионного кислотного раствора вместо обычных коррозионных растворов NaOH и KOH, при этом поврежденный слой на поверхности поликремния, полученный во время процесса резки, был удален. Таким образом, требуемая текстура может быть получена на поверхности поликремния после удаления поврежденного слоя. Хотя этот способ может удовлетворить требования массового производства, его недостатки очевидны, такие как высокая стоимость обработки отходов кислоты, полученных во время процесса, особенно тяжкие загрязнения окружающей среды тяжелыми металлами, содержащимися в кислоте, поскольку окислителем в коррозионном кислотном растворе является CrO3, K2Cr2O7 или их смесь.

Сущность изобретения

Таким образом, одним аспектом настоящего изобретения является создание коррозионного кислотного раствора, преимуществами которого является более низкая стоимость обработки отходов кислоты, полученных во время процесса, и избежание загрязнения окружающей среды тяжелыми металлами. Другим аспектом настоящего изобретения является способ приготовления поликремниевой текстуры с применением предложенного коррозионного кислотного раствора.

В соответствии с настоящим изобретением коррозионный кислотный раствор для приготовления поликремниевой текстуры получают путем смешивания окислителя и раствора фтористоводородной кислоты, где окислителем является нитрат или нитрит.

Предпочтительно нитратом является нитрат натрия, нитрат калия или нитрат аммония, нитритом является нитрит натрия, нитрит калия или нитрит аммония.

Предпочтительно окислитель имеет концентрацию от 0,1 до 10 моль/л, а раствор фтористоводородной кислоты имеет концентрацию от 10 до 25 моль/л.

Предпочтительно окислитель имеет концентрацию от 0,3 до 5 моль/л, а раствор фтористоводородной кислоты имеет концентрацию от 15 до 22 моль/л.

Способ приготовления поликремниевой текстуры путем применения коррозионного кислотного раствора включает погружение зачищенных поликремниевых пластин в коррозионный кислотный раствор для выполнения реакции коррозии на время от 30 с до 20 мин, температура коррозионного кислотного раствора составляет от -10°С до 25°С.

Предпочтительна температура от 0°С до 15°С.

Предпочтительно время реакции от 1 мин до 10 мин.

Во время процесса производства поликремниевой текстуры путем применения коррозионного кислотного раствора полученные кислотные отходы могут быть обработаны путем простой реакции нейтрализации, а загрязнения тяжелыми металлами в сточной жидкости можно избежать. Способ приготовления поликремниевой текстуры путем применения коррозионного кислотного раствора по настоящему изобретению подходит как для периодических, так и для непрерывных массовых производств.

Краткое описание чертежей

Фиг.1 является фотографией со сканирующего электронного микроскопа корродированной поликремниевой текстуры по примеру 1.

Фиг.2 является фотографией со сканирующего электронного микроскопа корродированной поликремниевой текстуры по примеру 2.

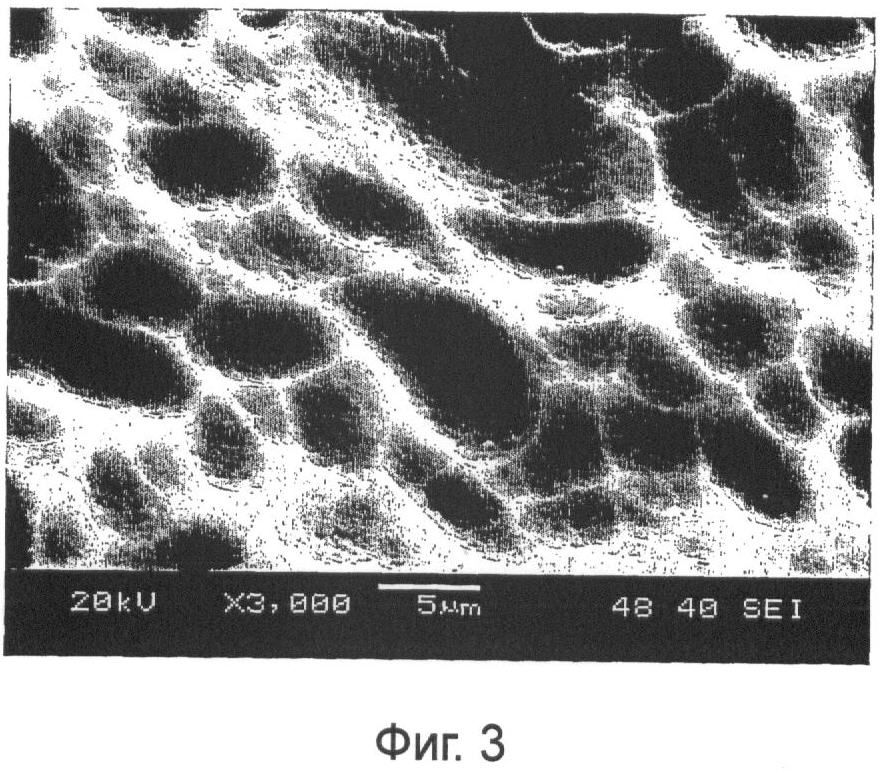

Фиг.3 является фотографией со сканирующего электронного микроскопа корродированной поликремниевой текстуры по примеру 3.

Подробное описание изобретения

Пример 1

5 моль KNO3 добавляли в раствор фтористоводородной кислоты с концентрацией 20 моль/л, смешивали до однородного состояния и поддерживали при температуре 20°С, после этого лист поликремния 125×125, зачищенный при помощи Linear-Cut, погружали в раствор, где он подвергался коррозии в течение 10 мин. Затем из полученного листа поликремния изготовляли солнечный элемент. Полученный солнечный элемент обладал эффективностью конверсии 14,49%, фактором заполнения 0,765, напряжением открытой цепи 598 мВ и током короткого замыкания 4,95 А. Морфология поверхности поликремния, подвергнутого коррозии, показана на фиг.1.

Пример 2

2,34 моль NH4NO2 добавляли в 1 л раствора фтористоводородной кислоты с концентрацией 20 моль/л, смешивали до однородного состояния и поддерживали при температуре - 10°С, после этого лист поликремния 125×125 погружали в раствор, где он подвергался коррозии в течение 20 мин. Затем из полученного листа поликремния изготовляли солнечный элемент. Полученный солнечный элемент обладал эффективностью конверсии 15,38%, фактором заполнения 0,768, напряжением открытой цепи 611 мВ и током короткого замыкания 5,12 А. Морфология поверхности поликремния, подвергнутого коррозии, показана на фиг.2

Пример 3

1,17 моль NaNO3 добавляли в 1 л раствора фтористоводородной кислоты с концентрацией 20 моль/л, смешивали до однородного состояния и поддерживали при температуре 10°С, затем добавляли 0,15 моль NaNO2, после этого лист поликремния 125×125 погружали в этот раствор, где он подвергался коррозии в течение 20 мин. Затем из полученного листа поликремния изготовляли солнечный элемент. Полученный солнечный элемент обладал эффективностью конверсии 15,03%, фактором заполнения 0,771, напряжением открытой цепи 608 мВ и током короткого замыкания 5,01 А. Морфология поверхности поликремния, подвергнутого коррозии, показана на фиг.3.

Концентрации окислителя и фтористоводородной кислоты в коррозионном кислотном растворе по настоящему изобретению, температура раствора и время коррозии во время процесса приготовления поликремниевой текстуры не ограничиваются только значениями, раскрытыми в приведенных примерах. Такие параметры, как концентрация, температура, время и т.п. могут быть соответствующим образом изменены в соответствии с настоящим изобретением и требованиями к процессу производства поликремния. Например, время коррозии может быть увеличено или сокращено в соответствии с концентрацией раствора фтористоводородной кислоты и окислителя, чтобы получить поликремний с требуемой текстурой.

Что касается концентраций окислителя и фтористоводородной кислоты, температуры раствора и времени коррозии, концентрация фтористоводородной кислоты составляет от 10 до 25 моль/л, преимущественно от 15 до 22 моль/л, концентрация окислителя составляет от 0,1 до 10 моль/л, преимущественно от 0,3 до 5 моль/л, температура раствора составляет от - 10°С до 25°С, преимущественно от 0°С до 15°С, время коррозии от 30 с до 20 мин, преимущественно от 1 мин до 10 мин. При этих условиях можно достичь требуемой эффективности коррозии и удовлетворительной эффективности производства.

Реферат

Изобретение относится к получению поликремниевой текстуры для солнечных элементов. Сущность изобретения: коррозионный кислотный раствор для приготовления поликремниевой текстуры содержит смешанные окислитель и раствор фтористоводородной кислоты, где окислителем является нитрат или нитрит и окислитель имеет концентрацию от 0,1 до 10 моль/л, а раствор фтористоводородной кислоты имеет концентрацию от 10 до 25 моль/л. Изобретение обеспечивает более низкую стоимость обработки отходов кислоты, полученных во время процесса получения поликремниевой текстуры, а также избежание загрязнения окружающей среды тяжелыми металлами. 2 н. и 5 з.п. ф-лы, 3 ил.

Формула

установление температуры коррозионного кислотного раствора в пределах от -10°С до 25°С; и

погружение зачищенных поликремниевых пластин в коррозионный кислотный раствор для осуществления реакции коррозии на время от 30 с до 20 мин.

Документы, цитированные в отчёте о поиске

Способ текстурирования поверхности кремниевых пластин для солнечных элементов

Комментарии