Шихта для получения люминофора с длительным послесвечением на основе сульфида цинка (варианты) - RU2587710C2

Код документа: RU2587710C2

Описание

Изобретение относится к химической промышленности, в частности к шихте для получения люминофоров на основе сульфида цинка с длительным послесвечением, используемых в радиолокационных трубках, различных сигнальных устройствах, предназначенных для электронной, лакокрасочной и полиграфической промышленности при создании рекламных устройств и в получении средств для отображения информации.

Известно, что способность люминофора ZnS:Cu к послесвечению связывают с образованием большого числа мелких и глубоких электронных ловушек при его получении в атмосфере, содержащей кислород. Причем, при введении в решетку сульфида цинка кислорода в ионной форме новые центры свечения и электронные ловушки не создаются (Бундель А.А., Жуков Г.В. О влиянии кислорода на спектр электронных ловушек в люминесцирующем сульфиде цинка // Оптика и спектроскопия. - т. XIX, вып. 2, 1965. - С. 247-251). Введение реагентов-окислителей KClO4, NH4NO3, нитратов или нитритов щелочных и щелочноземельных элементов в шихту приводит к относительному увеличению яркости и длительности послесвечения. Центры зеленой люминесценции обеспечиваются кислородным окружением за счет молекулярного и атомарного кислорода, выделяющегося при разложении введенных добавок (Зинченко В.А., Витковская Т.А., Ковальков В.И., Новожилов А.Л. Исследование кислотно-основных свойств поверхности люминофора ZnS:Cu с длительным послесвечением // Исследования, синтез и технология люминофоров: Сб. научн. трудов / Под ред. Е.Г. Морозова, вып. 45. - Ставрополь: Изд-во ЗАО НПФ "Люминофор", 2003. - С. 136-143. 2. Ковальков В.И., Зинченко В.А., Валюхов Д.П. и др. Исследование влияния кислорода на процессы формирования люминофора ZnS:Cu длительным послесвечением … // Исследования, синтез и технология люминофоров: Сб. научн. трудов / Под ред. Е.Г. Морозова. Вып 45. - Ставрополь: Изд-во ЗАО НПФ "Люминофор", 2003. - С. 143-149).

В качестве наиболее близкого к заявляемому изобретению аналога, которому присуща совокупность признаков, наиболее близких к совокупности существенных признаков заявляемого изобретения, выбран патент RU №2217466 (кл. C09K 11/56,2003).

Шихта для получения люминофора с длительным послесвечением по этому патенту содержит, масс. %: нитрат или натрия, или калия, или аммония, или стронция или нитрит натрия 0,500-5,000; хлорид цинка 0,300-0,500; хлорид аммония 0,500-2,000; хлорид бария 4,000-6,000; хлорид меди 0,006-0,008; тиомочевину 0,500-1,500; сульфид цинка - остальное. Шихту тщательно перемешивают, помещают в кварцевый тигель, закрывают крышкой и прокаливают при 1000-1300°C три часа. После охлаждения люминофор заливают раствором аммиака, отмывают дистиллированной водой, сушат, просеивают.

Причины, препятствующие получению технического результата, который обеспечивается заявляемым изобретением, при использовании данного аналога, следующие:

- низкая длительность послесвечения и плохая воспроизводимость результатов из-за низкой концентрации кислородных центров;

- низкая гидролитическая стойкость из-за образования сульфидов кальция, стронция, бария в результате введения в шихту соответствующих пероксидов.

Признаки наиболее близкого к заявляемому изобретению аналога по патенту РФ №2217466, совпадающие с существенными признаками заявляемого изобретения по первому варианту: шихта для получения люминофора с длительным послесвечением на основе сульфида цинка включает хлориды цинка, аммония, бария, меди и тиомочевину.

Признаки аналога по патенту РФ №2217466, совпадающие с существенными признаками заявляемого изобретения по второму варианту, следующие: шихта для получения люминофора с длительным послесвечением на основе сульфида цинка включает хлориды цинка, аммония, бария, меди и тиомочевину.

В отличие от ближайшего аналога по первому варианту шихта содержит компоненты в следующем количестве, масс. %: сульфид цинка - 92,495, хлорид цинка - 0,5, хлорид аммония - 1,5, хлорид бария - 5, хлорид меди - 0,005, тиомочевина - 0,5 и дополнительно пероксид цинка в количестве 0,1-2,5% дополнительно к суммарной массе этих компонентов.

В отличие от ближайшего аналога по второму варианту шихта содержит компоненты в следующем количестве, масс. %: сульфид цинка - 88,9, хлорид цинка - 0,63, хлорид аммония - 2,34, хлорид бария - 6,6, хлорид меди - 0,014, ацетат свинца - 0,626, тиомочевина - 0,89 и дополнительно пероксид цинка в количестве 0,1-0,8% дополнительно к суммарной массе этих компонентов.

Задача, на решение которой направлено заявляемое изобретение, заключается в том, чтобы создать шихту, позволяющую получить люминофор на основе сульфида цинка с длительным послесвечением с улучшенными характеристиками.

Технический результат, который может быть достигнут при использовании заявляемого технического решения, заключается в увеличении яркости люминесценции, как начальной, так и послесвечения, выхода люминофора на основе заявляемой шихты, увеличение гидролитической стойкости, а по второму варианту - еще и увеличение яркости вспышки, что расширяет возможности использования этого люминофора в технологиях производства различных средств отображения информации, например, при защите ценных бумаг.

Технический результат, который может быть достигнут при использовании заявляемого технического решения, достигается на основе вариантов заявляемых шихт, охватываемых общими структурными типами и химическими формулами.

Технический результат по первому варианту достигается тем, что шихта для получения люминофора с длительным послесвечением на основе сульфида цинка включает хлориды цинка, аммония, бария, меди и тиомочевину, причем шихта содержит эти компоненты в следующем количестве, масс. %: сульфид цинка - 92,495, хлорид цинка - 0,5, хлорид аммония - 1,5, хлорид бария - 5, хлорид меди - 0,005, тиомочевина - 0,5 и дополнительно пероксид цинка в количестве 0,1-2,5% дополнительно к суммарной массе этих компонентов.

Технический результат по второму варианту достигается тем, что шихта для получения люминофора с длительным послесвечением на основе сульфида цинка включает хлориды цинка, аммония, бария, меди, ацетат свинца и тиомочевину, причем шихта содержит эти компоненты в следующем количестве, масс. %: сульфид цинка - 88,9, хлорид цинка - 0,63, хлорид аммония - 2,34, хлорид бария - 6,6, хлорид меди - 0,014, ацетат свинца - 0,626, тиомочевина - 0,89 и дополнительно пероксид цинка в количестве 0,1-0,8% дополнительно к суммарной массе этих компонентов.

В случае люминофора ZnS:Cu шихта содержит активатор в виде хлорида меди, а в случае люминофора ZnS:Cu:Pb (с увеличенной яркостью вспышки) - хлорид меди и ацетат свинца. При этом введение в шихту менее 0,1% пероксида цинка (ZnO2) практически не увеличивает яркость послесвечения люминофоров и яркость вспышки в случае люминофора ZnS:Cu:Pb, а при использовании в составе пероксида цинка в количестве более 2,5 масс. % (по первому варианту) и более 0,8 масс. % (по второму варианту) яркость послесвечения понижается за счет уменьшения концентрации матрицы ZnS. Прокаливание шихты ведут в слабовосстановительной атмосфере при температуре 1100-1300°C в течение 0,5-3 часа.

Существенные признаки заявляемого изобретения следующие.

По первому варианту. Шихта для получения люминофора с длительным послесвечением на основе сульфида цинка включает хлориды цинка, аммония, бария, меди и тиомочевину, причем шихта содержит эти компоненты в следующем количестве, масс. %: сульфид цинка - 92,495, хлорид цинка - 0,5, хлорид аммония - 1,5, хлорид бария - 5, хлорид меди - 0,005, тиомочевина - 0,5 и дополнительно пероксид цинка в количестве 0,1-2,5% дополнительно к суммарной массе этих компонентов.

По второму варианту. Шихта для получения люминофора с длительным послесвечением на основе сульфида цинка включает хлориды цинка, аммония, бария, меди, ацетат свинца и тиомочевину, причем шихта содержит эти компоненты в следующем количестве, масс. %: сульфид цинка - 88,9, хлорид цинка - 0,63, хлорид аммония - 2,34, хлорид бария - 6,6, хлорид меди - 0,014, ацетат свинца - 0,626, тиомочевина - 0,89 и дополнительно пероксид цинка в количестве 0,1-0,8% дополнительно к суммарной массе этих компонентов.

Заявляемый состав шихты люминофора поясняется примерами конкретного исполнения.

Шихта для люминофора с длительным послесвечением ZnS:Cu (по первому варианту):

Пример 1. К 92,495 г сульфида цинка (92,495 масс. % добавляют в виде растворов 5 г хлорида бария (5 масс. %), 1,5 г хлорида аммония, 0,5 г хлорида цинка (0,5 масс. %), 0,005 г меди в виде хлорида (0,005 масс. % в пересчете на металл) и 0,5 г (0,5 масс. %) тиомочевины.

Полученную смесь тщательно перемешивают и сушат при 120°C. Затем в сухую шихту добавляют 0,1 г (0,1 масс. %) ZnO2, смесь тщательно перемешивают, засыпают в кварцевый тигель, закрывают крышкой и прокаливают при 1300°C в течение 3 часов. Полученный люминофор охлаждают до комнатной температуры и заливают 25%-ным раствором аммиака на один час, затем отмывают дистиллированной водой до нейтральной среды промывных вод. Отмытый люминофор сушат при 120°C до пыления и просеивают через капроновое сито №67.

Начальная яркость свечения полученного таким образом люминофора через 5 мин после прекращения возбуждения светом лампы накаливания составляет 105%, через 15 мин после прекращения возбуждения - 110% по сравнению с известным. Выход готового продукта составляет 46% к массе шихты, в то время как выход целевого продукта по известному решению составляет 35%.

Пример 2. Аналогично примеру 1 готовят шихту, содержащую 92,495 масс. % сульфида цинка, 5 масс. % хлорида бария, 1,5 масс. % хлорида аммония, 0,5 масс. % хлорида цинка, 0,005 масс. % меди в виде хлорида и 0,5 масс. % тиомочевины. Полученную смесь тщательно перемешивает и сушат при 120°C. Затем в сухую шихту добавляют 1,0 масс. % ZnO2 и шихту прокаливают при 1250°C в течение 3 часов. Полученный люминофор охлаждают, заливают 15%-ным раствором аммиака на 2 часа и отмывают дистиллированной водой. Отмытый люминофор сушат при 110°C до пыления и просеивают через капроновое сито №67.

Начальная яркость свечения полученного таким образом люминофора через 5 мин после прекращения возбуждения светом лампы накаливания составляет 125%, через 15 мин после прекращения возбуждения - 135% по сравнению с известным. Выход готового продукта составляет 65% к массе шихты, в то время как выход целевого продукта по известному решению составляет 55%.

Пример 3. Аналогично примеру 1 готовят шихту, содержащую 92,495 масс. % сульфида цинка, 5 масс. % хлорида бария, 1,5 масс. % хлорида аммония, 0,5 масс. % хлорида цинка, 0,005 масс. % меди в виде хлорида (в пересчете на металл) и 0,5 масс. % тиомочевины. Полученную смесь тщательно перемешивают и сушат при 120°C. В сухую шихту добавляют 1,5 масс. % ZnO2. Полученную смесь перемешивают, засыпают в кварцевый тигель и прокаливают при 1100°C в течение 3 часов.Полученный люминофор охлаждают, заливают 25%-ным раствором аммиака на 3 часа и затем отмывают водой. Отмытый люминофор сушат при 120°C до пыления просеивают через сито №67.

Начальная яркость свечения полученного таким образом люминофора через 5 мин после прекращения возбуждения светом лампы накаливания составляет 143%, через 15 мин после прекращения возбуждения - 150% по сравнению с известным. Выход готового продукта составляет 85% к массе шихты, в то время как выход целевого продукта по известному решению составляет 30%.

Пример 4. Аналогично примеру 1 готовят шихту, содержащую 92,495 масс. % сульфида цинка, 5 масс. % хлорида бария, 1,5 масс. % хлорида аммония, 0,5 масс. % хлорида цинка, 0,005 масс. % меди в виде хлорида и 0,5 масс. % тиомочевины. Полученную смесь перемешивают и сушат при 120°C. В сухую шихту добавляют ZnO2 в количестве 2,5 масс. %. Полученную шихту тщательно перемешивают, засыпают в кварцевый тигель и прокаливают при 1250°C в течение 3 часов. Полученный люминофор охлаждают, заливают 25%-ным раствором аммиака на 2,5 часа, отмывают дистиллированной водой. Отмытый люминофор сушат при 120°C до пыления и просеивают через сито №67.

Начальная яркость свечения полученного таким образом люминофора через 5 мин после прекращения возбуждения светом лампы накаливания составляет 118%, через 15 мин после прекращения возбуждения - 138% по сравнению с известным. Выход готового продукта составляет 75% к массе шихты, в то время как выход целевого продукта по известному решению составляет 51%.

Как видно из приведенных примеров, оптимальной концентрацией пероксида цинка является 1,5 масс. % ZnO2.

При содержании пероксида цинка меньше 0,1% и больше 2,5% от массы шихты (по первому варианту) не достигается необходимая концентрация кислородных центров, что приводит к уменьшению яркости люминесценции как начальной, так и послесвечения, выхода люминофора на основе заявляемой шихты, уменьшению гидролитической стойкости. По второму варианту при содержании пероксида цинка меньше 0,1% и больше 0,8% от массы шихты - еще и к уменьшению яркости вспышки, что сужает возможности использования этого люминофора в технологиях производства различных средств отображения информации, например, при защите ценных бумаг.

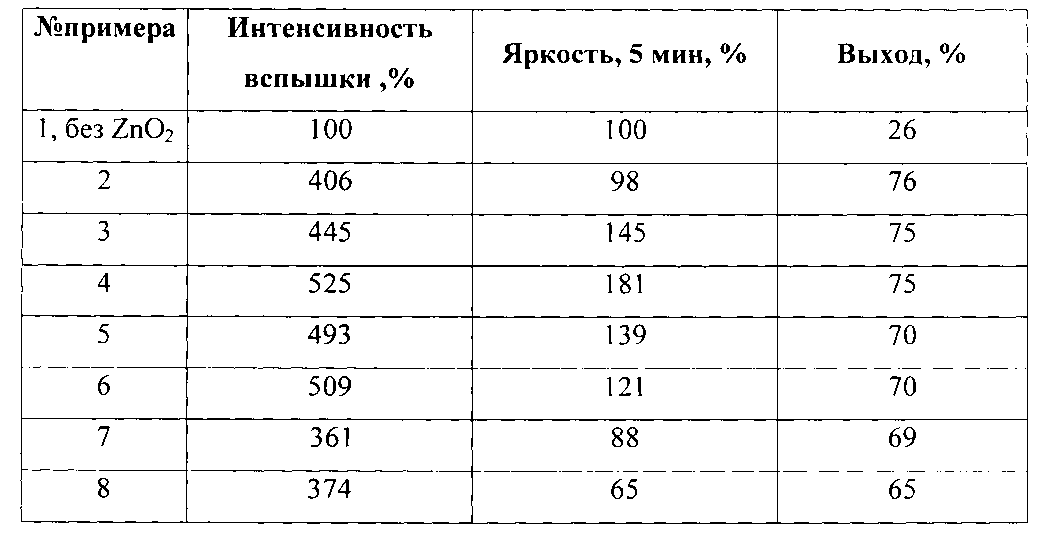

Показатели качества люминофора, синтезированного из шихты известного и заявляемого состава, приведены в таблице 1

Шихта для люминофора с длительным послесвечением ZnS:Cu:Pb (по второму варианту).

Пример 1. К 88,9 г сульфида цинка (88,9 масс. % добавляют в виде растворов 6,6 г хлорида бария (6,6 масс. %), 2,34 г хлорида аммония (2,34 масс. %), 0,63 г хлорида цинка (0,63 масс. %), 0,014 г меди в виде хлорида (0,014 масс. %), 0,626 г свинца в виде ацетата (0,626 масс. %) и 0,89 г (0,89 масс. %) тиомочевины.

Полученную смесь тщательно перемешивают и сушат при 120°C. Смесь тщательно перемешивают, засыпают в кварцевый тигель, закрывают крышкой и прокаливают при 1100°C в течение 0,5 часа. Полученный люминофор охлаждают до комнатной температуры и заливают 25%-ным раствором аммиака на 1 час, затем отмывают дистиллированной водой до нейтральной среды промывных вод. Отмытый люминофор сушат при 120°C до пыления и просеивают через капроновое сито №67. Начальная яркость свечения полученного таким образом люминофора через 5 мин после прекращения возбуждения светом лампы накаливания составляет 100%, интенсивность вспышки - 100%. Выход готового продукта составляет 26% к массе шихты вследствие образования черного керна внутри «королька» люминофора.

Пример 2. К 88,9 г сульфида цинка (88,9 масс. % добавляют в виде растворов 6,6 г хлорида бария (6,6 масс. %), 2,34 г хлорида аммония (2,34 масс. %), 0,63 г хлорида цинка (0,63 масс. %), 0,014 г меди в виде хлорида (0,014 масс. %), 0,626 г свинца в виде ацетата (0,626 масс. %) и 0,89 г (0,89 масс. %) тиомочевины.

Полученную смесь тщательно перемешивают и сушат при 120°C. Затем в сухую шихту добавляют 0,1 г (0,1 масс. %) ZnO2, смесь тщательно перемешивают, засыпают в кварцевый тигель, закрывают крышкой и прокаливают при 1100°C в течение 0,5 часа. Полученный люминофор охлаждают до комнатной температуры и заливают 25%-ным раствором аммиака на 1 час, затем отмывают дистиллированной водой до нейтральной среды промывных вод. Отмытый люминофор сушат при 120°C до пыления и просеивают через капроновое сито №67.

Начальная яркость свечения полученного таким образом люминофора через 5 мин после прекращения возбуждения светом лампы накаливания составляет 98%, интенсивность вспышки 406%. Выход готового продукта составляет 76% к массе шихты вследствие исчезновения черного керна внутри «королька» люминофора.

Пример 3. К 88,9 г сульфида цинка (88,9 масс. % добавляют в виде растворов 6,6 г хлорида бария (6,6 масс. %), 2,34 г хлорида аммония (2,34 масс. %), 0,63 г хлорида цинка (0,63 масс. %), 0,014 г меди в виде хлорида (0,014 масс. %), 0,626 г свинца в виде ацетата (0,626 масс. %) и 0,89 г (0,89 масс. %) тиомочевины.

Полученную смесь тщательно перемешивают и сушат при 110°C. Затем в сухую шихту добавляют 0,2 г (0,2 масс. %) ZnO2, смесь тщательно перемешивают, засыпают в кварцевый тигель, закрывают крышкой и прокаливают при 1100°C в течение 0,5 часа. Полученный люминофор охлаждают до комнатной температуры и заливают 25%-ным раствором аммиака на один час, затем отмывают дистиллированной водой до нейтральной среды промывных вод. Отмытый люминофор сушат при 120°C до пыления и просеивают через капроновое сито №67.

Начальная яркость свечения полученного таким образом люминофора через 5 мин после прекращения возбуждения светом лампы накаливания составляет 145%, интенсивность вспышки 445%. Выход готового продукта составляет 75% к массе шихты вследствие исчезновения черного керна внутри «королька» люминофора.

Пример 4. К 88,9 г сульфида цинка (88,9 масс. % добавляют в виде растворов 6,6 г хлорида бария (6,6 масс. %), 2,34 г хлорида аммония (2,34 масс. %), 0,63 г хлорида цинка (0,63 масс. %), 0,014 г меди в виде хлорида (0,014 масс. %), 0,626 г свинца в виде ацетата (0,626 масс. %) и 0,89 г (0,89 масс. %) тиомочевины.

Полученную смесь тщательно перемешивают и сушат при 110°C. Затем в сухую шихту добавляют 0,3 г (0,3 масс. %) ZnO2, смесь тщательно перемешивают, засыпают в кварцевый тигель, закрывают крышкой и прокаливают при 1100°C в течение 0,5 ч. Полученный люминофор охлаждают до комнатной температуры и заливают 25%-ным раствором аммиака на 1 час, затем отмывают дистиллированной водой до нейтральной среды промывных вод. Отмытый люминофор сушат при 120°C до пыления и просеивают через капроновое сито №67.

Начальная яркость свечения полученного таким образом люминофора через 5 мин после прекращения возбуждения светом лампы накаливания составляет 181%, интенсивность вспышки 525%. Выход готового продукта составляет 75% к массе шихты вследствие исчезновения черного керна внутри «королька» люминофора.

Пример 5. К 88,9 г сульфида цинка (88,9 масс. %) добавляют в виде растворов 6,6 г хлорида бария (6,6 масс. %), 2,34 г хлорида аммония (2,34 масс. %), 0,63 г хлорида цинка (0,63 масс. %), 0,014 г меди в виде хлорида (0,014 масс. %), 0,626 г свинца в виде ацетата (0,626 масс. %) и 0,89 г (0,89 масс. %) тиомочевины.

Полученную смесь тщательно перемешивают и сушат при 120°C. Затем в сухую шихту добавляют 0,4 г (0,4 масс. %) ZnO2, смесь тщательно перемешивают, засыпают в кварцевый тигель, закрывают крышкой и прокаливают при 1100°C в течение 0,5 часа. Полученный люминофор охлаждают до комнатной температуры и заливают 25%-ным раствором аммиака на 1 час, затем отмывают дистиллированной водой до нейтральной среды промывных вод. Отмытый люминофор сушат при 120°C до пыления и просеивают через капроновое сито №67

Начальная яркость свечения полученного таким образом люминофора через 5 мин после прекращения возбуждения светом лампы накаливания составляет 139%, интенсивность вспышки 493%. Выход готового продукта составляет 70% к массе шихты вследствие исчезновения черного керна внутри «королька» люминофора.

Пример 6. К 88,9 г сульфида цинка (88,9 масс. %) добавляют в виде растворов 6,6 г хлорида бария (6,6 масс. %), 2,34 г хлорида аммония (2,34 масс. %), 0,63 г хлорида цинка (0,63 масс. %), 0,014 г меди в виде хлорида (0,014 масс. %), 0,626 г свинца в виде ацетата (0,626 масс. %) и 0,89 г (0,89 масс. %) тиомочевины.

Полученную смесь тщательно перемешивают и сушат при 120°C. Затем в сухую шихту добавляют 0,5 г (0,5 масс. %) ZnO2. Смесь тщательно перемешивают, засыпают в кварцевый тигель, закрывают крышкой и прокаливают при 1100°C в течение 0,5 часа. Полученный люминофор охлаждают до комнатной температуры и заливают 25%-ным раствором аммиака на 1 час, затем отмывают дистиллированной водой до нейтральной среды промывных вод. Отмытый люминофор сушат при 120°C до пыления и просеивают через капроновое сито №67.

Начальная яркость свечения полученного таким образом люминофора через 5 мин после прекращения возбуждения светом лампы накаливания составляет 121%, интенсивность вспышки 509%. Выход готового продукта составляет 70% к массе шихты вследствие исчезновения черного керна внутри «королька» люминофора.

Пример 7. К 88,9 г сульфида цинка (88,9 масс. %) добавляют в виде растворов 6,6 г хлорида бария (6,6 масс. %), 2,34 г хлорида аммония (2,34 масс. %), 0,63 г хлорида цинка (0,63 масс. %), 0,014 г меди в виде хлорида (0,014 масс. %), 0,626 г свинца в виде ацетата (0,626 масс. %) и 0,89 г (0,89 масс. %) тиомочевины.

Полученную смесь тщательно перемешивают и сушат при 120°C. Затем в сухую шихту добавляют 0,65 г (0,65 масс. %) ZnO2, смесь тщательно перемешивают, засыпают в кварцевый тигель, закрывают крышкой и прокаливают при 1100°C в течение 0,5 часа. Полученный люминофор охлаждают до комнатной температуры и заливают 25%-ным раствором аммиака на 1 час, затем отмывают дистиллированной водой до нейтральной среды промывных вод. Отмытый люминофор сушат при 120°C до пыления и просеивают через капроновое сито №67.

Начальная яркость свечения полученного таким образом люминофора через 5 мин после прекращения возбуждения светом лампы накаливания составляет 88%, интенсивность вспышки 361%. Выход готового продукта составляет 69% к массе шихты вследствие исчезновения черного керна внутри «королька» люминофора.

Пример 8. К 88,9 г сульфида цинка (88,9 масс. %) добавляют в виде растворов 6,6 г хлорида бария (6,6 масс. %), 2,34 г хлорида аммония (2,34 масс. %), 0,63 г хлорида цинка (0,63 масс. %), 0,014 г меди в виде хлорида (0,014 масс. %), 13

0,626 г свинца в виде ацетата (0,626 масс. %) и 0,89 г (0,89 масс. %) тиомочевины.

Полученную смесь тщательно перемешивают и сушат при 120°C. Затем в сухую шихту добавляют 0,8 г (0,8 масс. %) ZnO2, смесь тщательно перемешивают, засыпают в кварцевый тигель, закрывают крышкой и прокаливают при 1100°C в течение 0,5 часа. Полученный люминофор охлаждают до комнатной температуры и заливают 25%-ным раствором аммиака на 1 час, затем отмывают дистиллированной водой до нейтральной среды промывных вод. Отмытый люминофор сушат при 120°C до пыления и просеивают через капроновое сито №67.

Начальная яркость свечения полученного таким образом люминофора через 5 мин после прекращения возбуждения светом лампы накаливания составляет 65%, интенсивность вспышки 374%. Выход готового продукта составляет 65% к массе шихты вследствие исчезновения черного керна внутри «королька» люминофора.

Как видно из приведенных примеров, оптимальной концентрацией пероксида цинка является 0,3 масс. % ZnO2. Показатели качества люминофора, синтезированного из шихты известного и заявляемого состава, приведены в таблице 2.

Реферат

Изобретение относится к химической промышленности и может быть использовано в радиолокационных трубках, сигнальных устройствах, предназначенных для электронной, лакокрасочной и полиграфической промышленности при создании рекламных устройств, а также в средствах для отображения информации. По первому варианту шихта включает следующие компоненты, мас. %: сульфид цинка - 92,495, хлорид цинка - 0,5, хлорид аммония - 1,5, хлорид бария - 5, хлорид меди - 0,005, тиомочевина - 0,5 и дополнительно пероксид цинка в количестве 0,1-2,5% к суммарной массе этих компонентов. По второму варианту шихта содержит следующие компоненты, мас. %: сульфид цинка - 88,9, хлорид цинка - 0,63, хлорид аммония - 2,34, хлорид бария - 6,6, хлорид меди - 0,014, ацетат свинца - 0,626, тиомочевина - 0,89 и дополнительно пероксид цинка в количестве 0,1-0,8% к суммарной массе этих компонентов. Изобретения обеспечивают повышение выхода люминофора на основе сульфида цинка с длительным послесвечением, увеличенную яркость люминесценции как начальной, так и послесвечения, а также гидролитическую стойкость. Кроме того, люминофоры, полученные из шихты по второму варианту, характеризуются увеличенной яркостью вспышки. 2 н.п. ф-лы, 2 табл., 8 пр.

Комментарии