Способ получения электрической энергии и жидкого чугуна из кусковой железной руды и твердого топлива и устройство для его осуществления - SU1590048A3

Код документа: SU1590048A3

Чертежи

Описание

Изобретение относится к способам получения электрической энергии наряду с производством жидкого чугуна из

кусковой железной руды и твердого топлива ,

31.59

Цель изобретения повьшение экономичности процесса получения электрического тока путем согласования его вьфаботки с потребностью при эксплуатации .

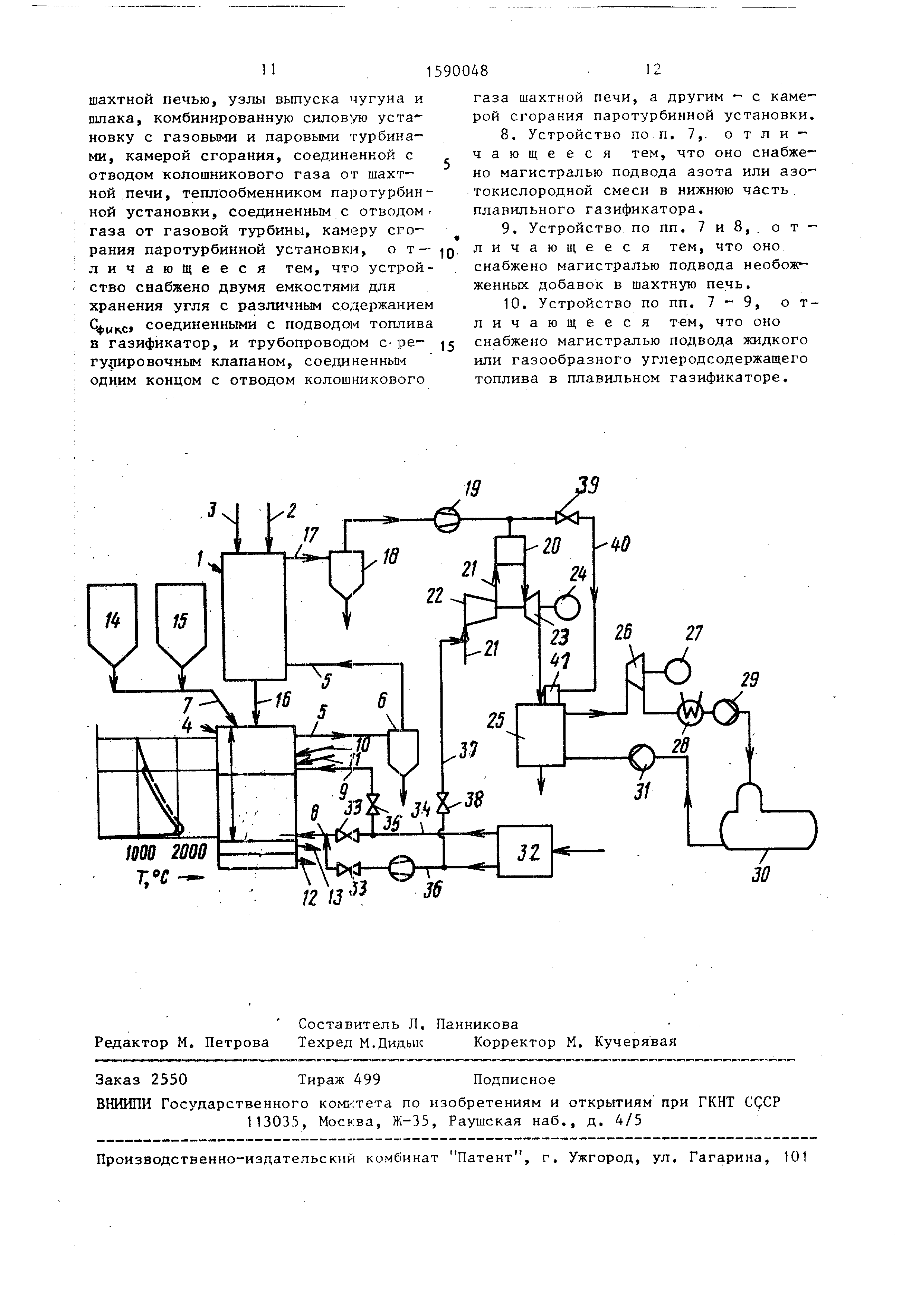

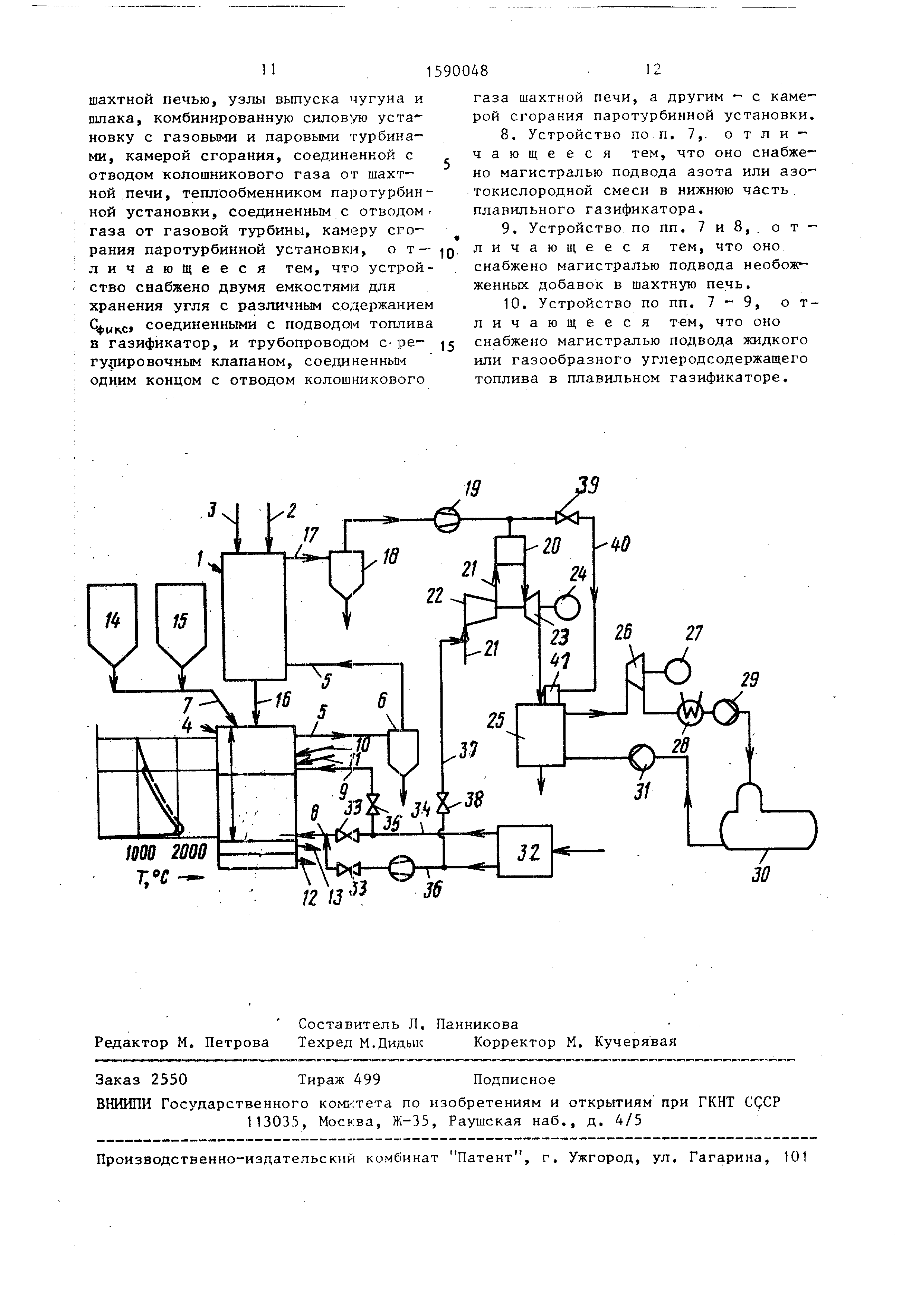

На чертеже схематически изображено устройство для осуществления способа.

Устройство содержит шахтную печь 1,

в которую сверху через подводящий трубопровод 2 загружают кусковую железную руду через систему шлюзов (не показано ) .вместе с необожженным: добавками , подводимыми через подводящий :трубопровод 3, Шахтная печь 1 связана с газификатором 4 для плавления, в котором из угля и газа, содержащего кислород, производятся газ-восстанови- ; тель, подводимьш к шахтной печи через подводящий трубопровод 5, причем в . последнем предусмотрено устройство ; очистки газа и устройство 6 о:клажде- ния газа.

Газификатор 4 для плавления имеет

подвод 7 для твердых кусковых носите- 25 резервуару 30 питательной воды с лей углерода, трубопроводы 8 и 9 для

затором, из которого питательная да снова с помощью питательного са 31 отбирается и подводится к лизационному котлу 25. Направленн в газификатор для плавления газы содержащие кислород, в зависимос желаемого регулируемом регулирово ми клапанами 33 соотношении смеси причем ветвь трубопровода 9, отве ющаяся от трубопровода 34, подвод го кислород, и снабженная регулир ными клапанами 35, впадает с гази катор для плавления над коксовой стелью. От трубопровода 36 для по да азота ответвляется ветвь трубо вода 37, также оснащенйая регулир ным клапаном 38, которая впадает воздухоподводящий-трубопровод 21 прессора 22 для воздуха для горен газотурбинной установки.

;газов, содержащих кислород, и подводы 10 и 11 для жидких или газообразных при комнатной температуре носителей углерода, как углеводороды, а также

для обожженных добавок. В газификаторе 4 для плавления под зоной газификации для плавления собирается расплавленный чугун и расплавленные шлаки , которые выпускаются каждые раздельно через собственные выпускные отверстия 12 и 13.

Подвод 7 для твердых кусковых но сителей углерода питается из минимум двух емкостей для запаса угля, выполненных как угольные бункеры 14 и 15, причем один угольный бункер наполнен

а другой -

углем с большой долей Сф углем с большой . и с большой долей летучих составных частей.

Кусковая руда, восстановленная в шахтной печи 1 в зоне прямог о восстановления в губчатое железо, вместе с добавками, сгоревшими в зоне прямого восстановления, подводится к связывающему шахтную печь с газификатором для плавления трубопроводу 16, например с помощью разгрузочного шнека (не показан). На верхней части шахтной печи 1 находится отводящий трубопро- вод 17 для колошникового газа, образующегося в зоне прямого восстановления .

. 0

5

0

5 резервуару 30 питательной воды с

0

5

0

5

0

5

Этот колошниковый газ после прохождения устройства 18 очистки и охлаждения газа, предусмотренного в отводящем трубопроводе 17, попадает к компрессоу 19, а затем направляется в топочную камеру 20 газотрубинной установки . Затем в топочную камеру подводится через воздухоподводящий трубопровод 21 сжатый с помощью компрессора 22 воздух для горения.

Отработанный газ, -выходящий из газовой турбины 23, вращающей генератор 24, отводится через утилизационный котел 25, образующий теплообменник, служащий для производства пара. Пар, образованный в утилизационном котле 25, отрабатывается в паровой турбине 26, которая также служит для вращения генератора 27. Для образования замкнутого термодинамического цикла отработан- ньй пар конденсируется в подключенном конденсаторе 28, и конденсат через конденсатный насос 29 подводится к

дегазатором , из которого питательная вода снова с помощью питательного насоса 31 отбирается и подводится к утилизационному котлу 25. Направленные в газификатор для плавления газы, содержащие кислород, в зависимости от желаемого регулируемом регулировочными клапанами 33 соотношении смеси, причем ветвь трубопровода 9, ответвляющаяся от трубопровода 34, подводящего кислород, и снабженная регулировочными клапанами 35, впадает с газификатор для плавления над коксовой постелью . От трубопровода 36 для подвода азота ответвляется ветвь трубопровода 37, также оснащенйая регулировочным клапаном 38, которая впадает в воздухоподводящий-трубопровод 21 компрессора 22 для воздуха для горения газотурбинной установки.

Между компрессором 19 колошниковот го газа и топочной камерой 20 газотурбинной установки ответвляется оснащенная регулировочным клапаном 39 в ветвь трубопровода 40 с помощью которой частичное количество колошникового газа может подводиться к топочной камере 41 утилизационного котла 25 па- турбинной установки.

Изобретение не ограничено примером осуществления, изображенном на чертеже, а может модифицироваться. Например, всюду, где предусмотрено охлаждение газа, можно предпринимать

это охлаждение с помощью теплообмен- - НИКОВ, в которьк образуется пар для паротурбинной установки.

Предлагаемый способ подробнее объясняется на двух примерах, из которых первьй наглядно показывает способ при большом расходе газа генераторной установкой , а второй - при небольшом расходе газа генератор ной установкой.

Пример 1. В шахтную печь 1 на каждую тонну производимого чугуна загружают 1550 кг железной руды с 66,5% Fe и 3,2% жильной породы (кислой )-, а также 50 кг СаО в форме не-. . обожженной извести и впрыскивают 300 л HjO. Подвод воды в шахтную печь необходим, так как в противном случае колошниковьш газ получался бы со слишком высокой,температурой, непреемле- мой для последующей очистки газа.

Газификатор для плавления загружается 1500 кг угля на 1 т чугуна с малой долей Доля составляет 50%, доля летучих составных частей - 35%; остаток представляет собой золу. Далее в газификатор для плавления подаются 710 м (нормальные условия) кислорода на каждую тонну чугуна в плоскости вдувания немного выше, уровня шлаковой ванны через подвод. . Из шахтной печи 1 выгружаются 1100 кг губчатого железа и добавок на каждую тонну чугуна и загружаются в газификатор для плавления через трубопровод 16. В пределах зоны газификации для плавления из угля образуются 750 кг кокса на 1 т чугуна. Получают чугун с температурой , ине- ншщй следующий химический состав, %: С 3,78; Si 0,60; Мп 0,42; Р 0,060; S 0,045.

На каждую тонну чугуна из золы, принесенной с углем, жильной породы руды и загруженных добавок образуются 325 кг шлаков.

Газ-восстановитель, образующийся в газификаторе для плавления, покид - ет этот газификатор с температурой 1000°С и после очистки и охлаждения направляется с температурой в зону прямого восстановления шахтной печи. Его получают в количестве 3445 м на 1 т (нормальные условия) чугуна со следующим химическим составом , %: СО 60,4; COj 3,0; Hj 31,6; N2 5,0; + HjS (примерно 1300 ч. на : 1 млн).

х и .

. ь е ш . а е-

; :

Колошниковый шахтной печи 1,

5900486

газ, выходящий из посде охлаждения впрыснутой водой имеет температуру Получают 3270 м газа на (нормальные , условия) чугуна со следующим химическим составом, %: СО 47,6; СО 19,2;

Н, 27,9; 5,3

HJS (примерно 80 ч.

10

25

на 1 млн).

Его теплота сгорания составляет 9023 кДж/м (нормальные условия).

Пример 2. В шахтную печь 1 на каждую toHHy производимого чугуна загружают 1550 кг железной руды с JC 66,5% Fe и 3,2% жильной породы (кислой ), а также 100 кг добавок (СаО в форме необожженной извести и SiO), В газификатор для плавления загружают 1000 кг угля на каждую тонну чугу- 20 на с большой долей Сфи,„ причем доля Фикс УГ ля составляет 70%, доля летучих составных частей - 20%; остаток представляет собой золу. В сазифика- тор для плавления подают далее 660 м (нормальные условия) кислорода на 1 т чугуна, а именно 510 м (нормальные условия) в нижней зоне коксовой постели через трубопровод 8 и 150 м (нормальные условия) выше коксовой постели через трубопровод 9,

В шахтной печи 1 на 1 т чугуна выгружают 1150 кг губчатого железа и добавок и загружают через трубопровод 16 в газификатор для плавления. В пределах зоны газификации для плавления из угля образуются 700 кг кокса на 1 т чугуна. Чугун получают с температурой 1450 С и со следующим химическим составом,- %: С 3,85; Si 0,58; Ш 0,45; Р 0,70; S 0,50,

На каждую тонну чугуна из золы, принесенной с углем, жильной породы руды и загруженных добавок образуются 250 кг шлаков,

Образующийся в газификаторе для плавления неочищенный газ отводится температурой и после очищения и охлаждения подводится с температурой 850°С в зону прямого восстановления . Получают 2267 м газа .на 1 т v (нормальные условия) чугуна. Его химический состав следующий, %: СО 70,8;

30

35

40

45

50

COj 1,9; HJ 18,2; N 9,1 +

HjS (примерно 1300 ч. на 1 млн.).

Колошниковый газ, получаюпцйся в шахтной печи, имеет температуру Получают 2092 м газа на 1 т (нормаль ные условия) чугуна. Его химический состав следующий, %: СО 51,7; COj

27,0;

Hj 11,5; Nj 9,8

(примерно

80 ч. на 1 млн), Теплота сгорания газа составляет 7775 кДж/м (нормальные условия).

В соответствии с примерами 1 и 2 колошниковьй газ вследствие восстанавливающих условий, в каких он возникает , получают практически свободным от окислов азота, имеются лишь небольшие содержания серы, поэтому он может использоваться в качестве чистого горючего газа.

Для уменьшения образования окислов азота при сгорании колошникового- газа чарть воздуха для горения з 1меняется бедным кислородом или свободным от кислорода газом, каким он получается после установки 32, разлагающей воздух , и который подводится с помощью подводящего трубопровода 37,

Путем направления азота в зону газификации для плавления направляется смесь из кислорода и 5 - 21% азота (или с любыми изменяющимися содержаниями азота). Все теплосодержание использованного угля распредел: яется на возникшее большее количество газа, благодаря чему температура г-аза на уровне максимального выделения тепла снижается. Тепло, которое, например, при загрузке угля с большой долей Сфикс в соответствии с примефом 2 приводит к повышенным н ежелательным тем- пературам, может переноситьс;я в более высокие зоны прсредством газа, разреженного азотом, благодаря чему происходит снижение уровня температуры в зоне газификации для плавления (изоб- ражено сплошной линией в температурно характеристике, представленной на чертеже ), через высоту зоны газификации для плавления (в противоположность изображенной штриховой линией темпера турной характеристике, которая устанавливается при работе в соответствии с примером 1). Благодаря снижению уровня температуры не происходит нежелательное связывание энергии, напри мер, посредством повьш енного восста - новления кремния, Повьшшнные содержания чугуна в чугуне хотя и обеспечили бы повьш1енную порцию скрапа в конвер - торном сталеплавильном заводе, но и большие количества шлака и вызвали бы связанные с этим потери железа и тепла . Следовательно, благодаря подводу аз0та удается удерживать постоянным

5

0

5

0

Q з g

5

содержание кремния в чугуне. Далее этим путем разрежается также отведенный из зоны прямого восстановления колошниковый газ и снижается его теплота сгорания.

Повышение уровня температуры в верхней части зоны газификации для плавления для достижения выходной температуры газа-восстановителя, соответствующей примеру 1, в случае направления азота через подводящий трубопрог вод 8 предпочтительно может достигаться , как показано в примере 2, посредством того, что количество кислорода, необходимое в зоне газификации для плавления, разделяется на два частичных объема так, что кислород или газ, содержащий кислород, подводится к зоне газификации для плавления через два подводящих трубопровода 8 и 9, выполненных как фурменные пояса, из которых один (подводящий трубопровод 8) размещен непосредственно над уровнем шлакового расплава, а другой (подводящий трубопровод 9) размещен в подсводном пространстве зоны газификации для плавления почти наД коксовой постелью. Через нижний подводящий трубопровод 8 кроме кислорода подводится также азот. Кислород, подводимый через нижний подводящий трубопровод 8, служит для газификации угля, а кислород, подводимый через верхний подводящий трубопровод 9, служит для повышения температуры в верхней части зоны газификации для плавления. Повышение температуры может также быть необходимым для крекинга высоких соединений углеводорода, происходящих из летучих составных частей используемого угля и могущих доставлять трудности технологического рода.

Благодаря распределению подачи кис-- лорода в зоне газификации для плавления между нижним и верхним подводящими трубопроводами 8 и 9 и изменению количества азота, поступающего через нижний подводящий трубопровод 8, можно регулировать профиль температуры в зоне газификации для плавления в зависимости от потребности.

Газ-восстановитель, покидающий зону газификации для плавления с температурой примерно 1000°С, очищается известным способом и охлаядается до температуры восстановления. В соответствии с примерами 1 и 2 он направляется полностью через зону прямого

восстановления. Так как полученное губчатое железо в нормальных условиях восстановления уже имеет степень металлизации до 95%, то и при повышенной подаче газа не происходит изменения качества губчатого железа. Лишь колошниковый газ, отведенный из зоны прямого восстановления, становится более высококачественным, так как он меньше расходуется при восстановительной работе.

Благодаря большему количеству газа и более горячему газу, подведенному в соответствии с изобретением в зону прямого восстановления, стало возможным восстанавливать также малоценные руды и расширять палитру используемьк добавочных веществ, связывающих серу. Наряду с известняком могут использоваться , например, неочищенный доломит необожженный магнезит, а также сидег ритовые руды.

Колошниковьй газ, подводимый к генераторной установке, содержит мало серы и окислов азота и разрежен кислородом . Бедный кислородом воздух для горения, приготовленньй посредством добавления азота, обеспечивает сгорание колошникового газа с низкими температурами- пламени, благодаря чему - не требуются дорогостоящие вторичные мероприятия по удалению окислов азота .

Если для быстрого увеличения пода- чи газа дополнительно к твердым носителям углерода в зону газификации для плавления подводят жидкие или газообразные углеводороды, то для связывания принесенной так им образом дополнительно серы в верхнюю часть зоны газификации для плавления подводят мелкозернистые обожженное десульфури- заторы.

Формула изобретения

1, Способ получения электрической энергии и жидкого чугуна из кусковой железной руды и твердого топлива, включающий прямое восстановление железной руды до губчатого железа в зоне под избыточным давлением, подвод в зону газификации для выплавления чугуна углеродсодержащего топлива и кислородсодержащего газа, отвод из зоны газификации восстановительного газа в зону прямого восстановления, отвод из зоны прямого восстановления колош0

5

, никового газа к установке кия электрического т ока.

0

5

0

0

5

0

5

для получе- о т л и - и с я тем, что, с целью

ч а ю щ и

повьш ения экономичности процесса получения электрического тока путем согласования его вьфаботки с потребностью при эксплуатации, изменяют в зависимости от потребности в газе установки для получения электрического тока вид топлива в зоне газификации, причем при большой потребности в газе применяют топливо с содержанием , 50%, а при меньшей потребности в газе применяют топливо с содержанием .с 70%, при этом поддерживают количество и состав полученного чугуна постоянными .

2,Способ , отличающийся тем, что дополнительно применяют топливо в виде жидких или газообразных углеводородов.

3,Способ по п. 2, отличающийся тем, что колошниковый газ сжигают в камере первой ступени генерирования электроэнергии при температуре ниже , при этом в камеру сгорания добавляют азот или бедную кислородом смесь азота и кислоро-. да,

4,Способ по п. 1, отличающийся тем, что в зону прямого восстановления вводят связующие серу добавки: СаСОз, MgCOj и FeCOj.

5,Способ попп. 1-4, отличающийся тем, что при небольшой потребности в газе установки для получения тока при применении угля

с содержанием С „цс 70% в нижнюю часть зоны газификации вдувают азот,

6,Способ по пп, 1-5, отличающийся тем, что в нижнюю часть зоны газификации вдувают смесь азота и кислорода со следующим соотношением компонентов, мас.%:

Азот5-25

КислородОстальное

7. Устройство для получения элект-. ричёской энергии и жидкого чугуна из кусковой железной руды и твердого топлива, содержащее шахтную печь прямого восстановления с узлом загрузки кусковой руды, подводом восстановительного газа, отводом колощникового t;a3a, узлом выгрузки губчатого железа , соединенным с плавильным газифи:катором , имеющим подводы кислородсодержащего газа и топлива, отвод вос .становительного газа, соединенный с

шахтной печью, узлы вьшуска чугуна и шлака, комбинированную силов ло установку с газовыми и паровыми турбинами , камерой сгорания, соединенной с отводом колошникового газа от шахтной печи, теплообменником паротурбинной установки, соединенным с отводом г газа от газовой турбины, камеру сгорания паротурбинной установки, отличающееся тем, что устройство снабжено двумя емкостями для хранения угля с различным содержанием Фмко соединенными с подводом топлива в газификатор, и трубопроводом с- ре- гу,рировочным клапаном, соединенньп одним концом с отводом колошникового

газа шахтной печи, а другим - с камерой сгорания паротурбинной установки.

8.Устройство по п. 7,. отличающееся тем, что оно снабжено магистралью подвода азота или азо- токислородной смеси в нижнюю часть, плавильного газификатора.

9.Устройство по пп. 7 и 8,. отличающееся тем, что оно. снабжено магистралью подвода необожженных добавок в шахтную печь.

10.Устройство по пп. 7-9, отличающееся тем, что оно снабжено магистралью подвода жидкого или газообразного углеродсодержащего топлива в плавильном газификаторе.

Реферат

Изобретение относится к способам производства электрической энергии одновременно с производством жидкого чугуна из кусковой железной руды и твердого топлива. Цель изобретения - повышение экономичности процесса получения электрического тока путем согласования его выработки с потребностью при эксплуатации. Способ включает предварительное восстановление железной руды в шахтной печи под избыточным давлением и последующее расплавление, причем в зоне газификации для плавления используются носители углерода с различным содержанием С фикс /около 50% и около 70%/ и подводятся газы, содержащие кислород, возникающий газ-восстановитель направляется в зону прямого восстановления и превращенный там газ-восстановитель как колошниковый газ подводится к генераторной установке, имеющей, по меньшей мере, одну турбину. Загрузка носителей углерода в зону газификации для плавления варьируется в зависимости от расхода газа генераторной установкой таким образом, что при повышенном расходе газа увеличиваются летучие составные части загрузки и снижается использование С фикс, а при меньшем расходе газа поступают наоборот, при этом количество и состав произведенного чугуна в основном поддерживаются постоянным. Устройство содержит газификатор и комбинированную силовую установку с газовыми и паровыми турбинами, камерой сгорания, соединенной с отводом колошникового газа от шахтной печи и теплообменником паротурбинной установки, который в свою очередь, соединен с отводом газа от газовой турбины. Устройство снабжено минимум двумя емкостями для угля, причем одна емкость для угля наполнена углем с большой долей С фикс, другая - углем с небольшой долей С фикс, а отвод колошникового газа из шахтной печи соединен трубопроводом с топочной камерой сгорания паротурбинной установки, а газификатор для плавления в нижней части зоны газификации для плавления оснащен подводящим трубопроводом для подвода азота или бедной кислородом смеси азота и кислорода. 2 с.п. ф-лы, 8 з.п. ф-лы, 1 ил.

Формула

Комментарии