Криогенный способ получения азота из воздуха - RU2069293C1

Код документа: RU2069293C1

Чертежи

Описание

Предлагаемое изобретение относится к области процессов разделения воздуха и, в частности, к способу и устройству для получения азота, кислорода и/или аргона из воздуха, в которых сжиженный воздух используется в качестве теплообменной среды конденсера колонны высокого давления, благодаря чему обеспечивается энергетическая эффективность процесса.

Существующие способы криогенного разделения воздуха предусматривают фильтрацию подаваемого воздуха для удаления мелких частиц, после чего осуществляется сжатие воздуха для сообщения ему необходимой для разделения энергии. Как правило, подаваемый воздух затем охлаждают и пропускают через адсорбенты для удаления загрязнений и, в частности, двуокиси углерода и паров воды. Получаемый воздушный поток затем подвергают криогенной дистилляции.

Криогенная дистилляция или разделение воздуха предусматривают подачу воздуха под высоким давлением в одну или несколько сепарационных колонн, работающих при криогенных температурах, где составляющие воздух компоненты и, в частности, кислород, азот, аргон и благородные газы могут быть разделены путем дистилляции.

Процесс криогенного разделения, включающий контакт жидкой и паровой фаз, зависит от разности давлений насыщенных паров соответствующих составляющих воздух компонентов. Компоненты, имеющие более высокое давление насыщенных паров, что означает более летучие компоненты, имеющие более низкую температуру кипения, стремятся сконцентрироваться в паровой фазе. Компоненты, имеющие более низкое давление насыщенных паров, что означает менее летучие компоненты, имеющие более высокую температуру кипения, стремятся сконцентрироваться в жидкой фазе.

Процесс сепарации, предусматривающий нагрев жидкой смеси для концентрации летучих компонентов в паровой фазе и менее летучих компонентов в жидкой фазе это и есть дистилляция. Частичная конденсация это процесс сепарации, в котором смесь паров охлаждают, для того чтобы сконцентрировать летучий компонент или компоненты в паровой фазе и в то же время сконцентрировать менее летучий компонент или компоненты в жидкой фазе.

Процесс, в котором осуществлено соединение последовательных частичных испарений и конденсаций, в котором осуществляют обработку в противотоке паровой и жидкой фаз, называют ректификацией (или иногда употребляют термин непрерывное дистиллирование). Взаимодействие в противотоке паровой и жидкой фаз осуществляется адиабатически и может предусматривать интегральный или дифференциальный контакт между фазами.

Устройство, используемое для реализации сепарационного процесса, в котором использованы принципы ректификации для разделения смесей, часто называют ректификационной колонной, дистилляционной колонной или фракционирующей колонной.

В тексте настоящего описания и формулы изобретения термин "колонна" означает дистиллиционную или фракционирующую колонну или зону. Такое устройство может быть также охарактеризовано как контактирующая колонна или зона, где жидкая и паровая фазы приводятся в контакт в противотоке с целью сепарирования текучей смеси. В качестве примера можно говорить об осуществлении контакта паровой и жидкой фаз на последовательности вертикально расположенных в пространстве тарелок, которые часто выполняются с отверстиями или изогнутыми в виде волны и которые проходят поперек колонны перпендикулярно к ее центральной оси. В местах расположения тарелок могут использоваться наполнительные материалы для заполнения колонны.

Используемый ниже термин "двойная колонна" относится к колонне более высокого давления, в верхней части которой осуществляется теплообмен с нижней частью, имеющей пониженное давление.

Выражение "стандартный способ и устройство для разделения воздуха", используемое ниже, относится к способу и устройству, описанным выше, а также к другим способам разделения воздуха, известным специалистам в данной отрасли техники.

В настоящем описании и формуле изобретения выражение "непря- мой теплообмен" означает приведение в состояние теплообмена двух потоков текучих сред без какого-либо физического контакта или перемешивании.

Исторически азот, кислород и/или аргон получали одним из двух основных технологических способов, которые предусматривали использование технологии получения с одной колонной или с двумя колоннами.

Что касается азота, способ с одной колонной позволяет получить достаточно высококачественный газообразный и жидкий азот при давлениях в пределах от 6 до 10 барр. Получение азота ограничено состоянием равновесия, наступающим на дне колонны. Как правило, способ позволяет получать азот в количестве примерно 50 60 процентов от содержания азота в подаваемом в процесс воздухе.

В технологическом процессе с двумя колоннами азот получают при давлении в пределах от одного до четырех барр. Такая технология более эффективна, чем технология с одной колонной и позволяет получать до 90 процентов азота и даже более от количества азота, содержащегося в подаваемом в процесс воздухе. Как правило, колонны совмещаются с конденсором-испарителем, разделяющим две колонны. Поскольку описываемый способ позволяет получать азот при сравнительно низком давлении, часто оказывается необходимым дальнейшее сжатие азота, что увеличивает стоимость производства.

В известном технологическом процессе с двумя колоннами воздух разделяют путем криогенной дистилляции или возгонки для получения потока богатого азотом, т.е. богатой азотом фракции в верхней части колонны высокого давления и потока богатого кислородом в нижней части. Поток богатый азотом направляют в верхнюю часть колонны низкого давления, чтобы образовать в этой колонне обратный поток. Нижний поток богатый кислородом подают в колонну низкого давления для дальнейшей сепарации.

В колонне низкого давления подаваемый поток далее разделяется путем криогенной дистилляции на поток богатый кислородом или фракцию содержащую кислород в донной части и поток богатый азотом или азотную фракцию в верхней части. Верхний поток может далее отбираться уже как конечный азотный продукт. В двойной колонне колонны высокого и низкого давлений термически связаны через конденсор-испаритель. Таким образом, в известном технологическом способе с двумя колоннами фракция азота, выходящая из колонны высокого давления, конденсируется при испарении фракции, содержащей кислород, в колонне низкого давления.

При заданном давлении в колонне низкого давления давление воздуха, подаваемого в колонну высокого давления, обуславливается составом испаряемого потока, содержащего кислород, разностью температур конденсора колонны высокого давления и испарителя колонны низкого давления и до некоторой степени составом конденсируемого обогащенного азотом потока, в достаточной степени очищенного от других составляющих.

Другие известные технологические схемы представляют собой вариации вышеописанных процессов в одной колонне или в двойной колонне, причем могут присутствовать и различные дополнительные признаки, например дополнительный верхний конденсатор или донный испаритель.

Предлагаемое изобретение представляет собой способ эффективного, с точки зрения расхода энергии, получения азота, кислорода и аргона.

Существо изобретения состоит в использовании ожиженного и испаряемого воздуха в качестве нагревательной и охлаждающей сред между колоннами высокого и низкого давления. Ранее для этого использовался азот.

Далее изобретение излагается во всех деталях применительно к получению азота, однако следует понимать, что в равной степени изобретение применено для получения кислорода и аргона. Специалистам в данной отрасли техники будет очевидно, каким образом оптимизировать температуру, давление и другие рабочие параметры для оптимизации получения кислорода и/или аргона в качестве целевых продуктов. Особое преимущество использования воздуха в качестве нагревающей и охлаждающей среды состоит в том, что для его конденсации требуется меньше энергии, чем для конденсации газа богатого азотом. Поскольку основные расходы энергии связаны со сжатием газов, более низкое давление, необходимое для конденсации воздуха при данной температуре, обеспечивает и меньшую стоимость по сравнению с конденсацией азота. Например, азот конденсируется при давлении 7 барр и температуре минус 180 градусов Цельсия. В противоположность этому для конденсации воздуха необходимо давление только в 6 барр при температуре минус 178 градусов Цельсия. Таким образом, разница в температуре в два градуса Цельсия и разность давлений в один барр обеспечивают экономию энергии и соответственно затрат на нее в предлагаемом способе.

В известных способах, когда азот используют в качестве нагревающей и охлаждающей среды между колоннами высокого и низкого давлений, оказывается необходимым сжимать подаваемый воздух до более высокого давления подачи, необходимого для азота. Таким образом, исходная экономия энергии обуславливается меньшими расходами на сжатие подаваемого воздуха.

Предлагаемый способ делает возможным получение высоко чистого азота в количествах более, чем 90 процентов от количества азота, содержащегося в подаваемом воздухе. Азот может быть получен при давлении в пределах от 3 до 15 барр, причем может быть получен азот как высокого, так и низкого давлений. Азот высокого и низкого давлений может быть получен как одновременно, так и порознь. Предлагаемый способ обеспечивает экономию энергии по сравнению с известными способами.

В соответствии с предлагаемым способом подаваемый воздух, очищенный от влаги и таких примесей как двуокись углерода и метан путем пропускания через молекулярные сита, окись алюминия, силикагель и подобные фильтры, сжимают и подают на теплообменник для теплообмена с отбираемыми продуктами.

В одном из воплощений подаваемый воздух разделяют на две фракции, одну фракцию подают в донную часть колонны высокого давления, а другую фракцию подают на конденсор-реиспаритель, расположенный в основании колонны низкого давления. Хорошие результаты удалось получить, используя две равные фракции подаваемого воздуха, хотя могут быть использованы и другие пропорции.

В соответствии с другим воплощением, подаваемый воздух делят на три части. Две части подаваемого воздуха подают в колонну высокого давления и конденсор-реиспаритель в основании колонны низкого давления, как описывалось выше. Третью фракцию подвергают расширению для охлаждения всей установки и затем подают в колонну низкого давления для криогенного сепарирования.

Первая часть подаваемого воздуха подвергается сепарации криогенным дистиллированием в колонне высокого давления на первую фракцию, обогащенную азотом, и первую жидкую фракцию, обогащенную кислородом. Жидкая фракция, обогащенная кислородом, выводится из основания колонны высокого давления и подается в колонну низкого давления. Вторая часть подаваемого воздуха, которая подается в конденсор-реиспаритель, расположенный в основании колонны низкого давления, конденсируется путем теплообмена с жидкой фракцией, обогащенной кислородом в донной части колонны низкого давления, которая, благодаря этому, испаряется. Полученный при этом ожиженный воздух в конденсоре-реиспарителе затем подают в верхний конденсор колонны высокого давления, где он испаряется путем непрямого теплообмена с первой обогащенной азотом паровой фракцией, полученной в колонне высокого давления. Благодаря этому, азот конденсируется.

В одном из воплощений предлагаемого изобретения часть конденсированной обогащенной азотом фракции в колонне высокого давления отделяется и подается в колонну низкого давления для создания дополнительного потока. В то же время вторую часть подаваемого воздуха, которая была испарена при непрямом теплообмене с азотом в верхнем конденсоре колонны высокого давления, затем подают в колонну низкого давления для криогенной сепарации.

В колонне низкого давления вторая часть подаваемого воздуха, а также часть фракции, обогащенной кислородом, из колонны высокого давления подвергаются сепарации на вторичный поток, обогащенный кислородом.

В следующем воплощении часть вторичного обогащенного азотом потока может быть отведена в качестве получаемого азота под высоким давлением, а остающаяся часть используется для обеспечения потока в колонне низкого давления.

В следующем воплощении часть отводимого азота под высоким давлением может быть подвергнута расширению для охлаждения всей установки и затем добавлена к потоку отводимого азота под низким давлением.

Вторичный, обогащенный кислородом поток, попадающий в донную часть колонны низкого давления, подвергается испарению при непрямом теплообмене с поступающей второй частью подаваемого воздуха, которая при этом конденсируется. В еще одном воплощении вторичная, обогащенная кислородом фракция, может также включать третью часть подаваемого воздуха, которая перед подачей в колонну низкого давления подвергается расширению.

Часть вторичного, обогащенного кислородом потока, подают в верхний конденсор колонны низкого давления, где она испаряется при теплообмене с поднимающимся азотом, который таким образом конденсируется. Испаренный таким образом вторичный обогащенный кислородом поток может быть выведен из верхнего конденсора в качестве отходящего газа и нагрет в дополнительном охладителе в процессе непрямого теплообмена с идущими в установке потоками и подаваемым воздухом.

При желании отходящий кислород может быть расширен для обеспечения охлаждения установки. Отходящий кислород, имеющий чистоту около 70 процентов, может быть также использован в качестве самостоятельного продукта для применений, в которых нет надобности использовать кислород высокой чистоты.

Предлагается также устройство для реализации вышеописанного способа. Предлагаемое устройство включает в комбинации воздушный компрессор для сжатия воздуха, поступающего от внешнего источника, очистительное устройство для удаления двуокиси углерода и паров воды из сжатого компрессором воздуха и теплообменник для охлаждения сжатого воздуха до криогенной температуры. Предусмотрена первая дистилляционная колонна, оборудованная верхней колонной или верхним испарителем-конденсором, предназначенная для криогенного разделения части поступающего из теплообменника воздуха.

Предусмотрена также вторая дистилляционная колонна, оборудованная верхним конденсором и нижним испарителем, предназначенная для разделения путем фракционирования по крайней мере, части охлажденного сжатого воздуха, поступающего после прохождения через нижний испаритель второй дистилляционной колонны и верхний конденсор первой дистилляционной колонны вместе, по крайней мере, с частью обогащенной кислородом жидкой фазы, поступающей из первой дистиляционной колонны во вторую, обогащенную кислородом фракцию, и вторую, обогащенную азотом фракцию.

Предусмотрено устройство для вывода жидкого кислорода, расположенное у основания второй дистилляционной колонны, для последующей подачи в верхний конденсор второй дистилляционной колонны для обеспечения непрямого теплообмена с парами, восходящими во второй дистилляционной колонне.

Предусмотрен экспандер для расширения сжатого воздуха перед подачей во вторую дистилляционную колонну, для расширения кислорода, отводимого от верхнего конденсора второй дистилляционной колонны, и/или для расширения получаемого азота для его охлаждения.

Фиг. 1 диаграмма потоков в устройстве, реализующем способ по предлагаемому изобретению и предназначенном для получения азота под низким давлением.

Фиг. 2 диаграмма потоков в устройстве, реализующем способ по предлагаемому изобретению и аналогичному устройству, показанному на фиг. 1 с той разницей, что вместо расширения предусмотрено сжатие воздуха.

Фиг. 3 диаграмма потоков в устройстве, реализующем способ по предлагаемому изобретению, которое обеспечивает получение азота под низким и высоким давлениями.

Фиг. 4 диаграмма потоков в устройстве, реализующем способ по предлагаемому изобретению, аналогичном показанному на фиг. 3 с тем отличием, что часть азота под высоким давлением расширяется в систему азота с низким давлением.

На диаграмме потоков, изображенной на фиг. 1 показано, что подаваемый сжатый воздух, очищенный от примесей, поступает по трубопроводу 20 в теплообменник 30. Воздух предпочтительно подается в теплообменник 30 под давлением в пределах от 5 до 20 барр, и температура воздуха понижается до криогенного уровня путем непрямого теплообмена с выходящими побочным потоком и потоком готового продукта.

Далее подаваемый воздух делится на две части. Положительные результаты были получены при равных потоках подаваемого воздуха, однако, могут быть использованы и другие соотношения. Первый поток подаваемого воздуха направляется в колонну 32 высокого давления по линиям 22 и 62, а вторая часть подаваемого воздуха направляется в испаритель 58 колонны 34 низкого давления по линиям 22 и 60.

В колонне высокого давления 32 давление поддерживается в пределах от 5 до 20 барр.

Первый поток подаваемого воздуха поступает в нижнюю часть колонны 32 ниже донной дистилляционной тарелки, как показано ссылочной позицией 36. Здесь первый поток подаваемого воздуха делится на первую паровую фракцию, обогащенную азотом, которая поднимается до верхней части колонны 32, и первую жидкую фракцию, обогащенную кислородом, которая остается в донной части колонны 32.

По крайней мере, часть обогащенной кислородом жидкости отводится из донной части колонны высокого давления в месте, указанном ссылочной позицией 38. При этом отводится от 35 процентов до 40 процентов кислорода, что является примерно той же пропорцией, что и предусмотрено по известным технологиям.

Первая, обогащенная кислородом жидкость, отводимая из донной части колонны высокого давления 32 по линии 54, пропускается через предварительный охладитель 46, где ее температура еще более понижается путем непрямого теплообмена с полученным в качестве конечного продукта азотом, который отводится из верхней части колонны низкого давления 34 по линии 48, а также с отходящим газом, отводимым по линии 52 из верхнего конденсора-испарителя 70 колонны низкого давления 34.

Первоначально охлажденный кислород выводится из предварительного охладителя 46 в виде жидкости и затем подается в колонну низкого давления 34 над донной тарелкой после прохождения расширения из клапана 76.

Второй поток подаваемого воздуха, поступающий в конденсор-испаритель 58 в нижней части колонны низкого давления 34, конденсируется при непрямом теплообмене с обогащенной кислородом жидкостью в донной части колонны низкого давления 34, при этом второй поток подаваемого воздуха конденсируется, а обогащенная кислородом жидкость испаряется.

Сконденсированный второй поток подаваемого воздуха выводится из конденсора-испарителя 58 колонны низкого давления 34 через линию 82 и подается в предварительный охладитель 46. Ожиженный воздух выводится из предварительного охладителя 46 по линии 84 и расширяется через клапан 44 в конденсор/испаритель 40 колонны высокого давления 32. В случае необходимости часть сконденсированного второго подаваемого потока воздуха может поступать в колонну низкого давления 34 по линии 90 после расширения через клапан 92 для управления балансом воздуха между колоннами высокого и низкого давления.

Первая, обогащенная азотом паровая фракция, поднимается к верхней части колонны высокого давления 32, где она поступает в конденсор-испаритель 40. Здесь пары азота приводятся в непрямой теплообмен с конденсированной второй частью подаваемого воздуха, который поступает через клапан 44 из конденсора-испарителя 58 колонны низкого давления 34. При этом ожиженный воздух испаряется, а пары азота конденсируются. Из рисунков 3 и 4 видно, что частично или полностью сконденсированный азот возвращается в колонну высокого давления 32 для обеспечения требуемого потока.

Пары азота, которые остались несконденсированными при непрямом теплообмене с конденсированной второй частью подаваемого воздуха, могут быть отобраны в виде азота под высоким давлением путем вывода из верхней части колонны 32 высокого давления, например по линии 67, как это изображено на рис. 3.

Частично конденсированный азот может быть направлен в колонну 34 низкого давления для создания дополнительного потока, если поток азота под высоким давлением достаточно мал или не нужен. Эта часть конденсированного азота выводится из верхней части колонны 32 высокого давления по линии 68, как показано на рисунках 1 и 3. Конденсированный азот затем пропускают через предварительный охладитель 66, где он приводится в непрямой теплообмен с отходящим азотом, являющимся продуктом, и отводимыми газами. Из предварительного охладителя 58 конденсированный азот пропускают через продолжение линии 68 и подают в колонну 34 низкого давления после расширения через клапан 78.

Одновременно испаренный воздух, выходящий по линии 56 из конденсора-испарителя 40 в верхней части колонны 32 высокого давления, отделяется путем подачи в колонну 34 низкого давления по линии 64 на примерно тот же уровень подачи первой обогащенной кислородом жидкости, которая поступает по линии 54.

Первая обогащенная кислородом жидкость, отводимая из основания колонны 32, и испаренный воздух, отводимый из конденсора-испарителя 40 в верхней части колонны высокого давления 32 по линии 56, подвергается дальнейшей сепарации в колонне 34 на вторичную, обогащенную азотом паровую фракцию, и вторичную, обогащенную кислородом фракцию.

Вторичная, обогащенная азотом паровая фракция, поднимается в верхнюю часть колонны низкого давления 34, в то время как вторичная, обогащенная кислородом фракция, опускается в донную часть этой колонны.

Часть вторичной обогащенной кислородом жидкой фракции в донной части колонны низкого давления 34 отводится по линии 74 и пропускается через первый предварительный охладитель 46. Здесь вторичная, обогащенная кислородом жидкость, далее охлаждается при непрямом теплообмене с газообразным азотом, отводимым из верхней части колонны низкого давления 34 по линии 48, а также отходящим потоком, выпускаемым по линии 52 из верхнего конденсора 70 колонны низкого давления 34.

Вторичная, обогащенная кислородом жидкость, пропускается с помощью продолжения линии 74 во второй предварительный охладитель 66 для дальнейшего охлаждения путем непрямого теплообмена с газообразным азотом, отводимым из верхней части колонны высокого давления 32 по линии 68, а также потоком отводимого кислорода, отходящим из верхнего конденсора 70 по линии 52.

Образующаяся в результате охлаждения вторичная, обогащенная кислородом жидкость, отводится по продолжению линии 74 и подается в верхний конденсор 70 в верхней части колонны низкого давления 34 после расширения через клапан 72 для дальнейшего охлаждения вторичного, обогащенного кислородом потока.

Большая часть вторичного, обогащенного азотом, потока отбирается в качестве конечного продукта из верхней части колонны низкого давления 34 по линии 48. Поток газообразного азота нагревается при прохождении через предварительные охладители 46 и 66 и теплообменник 30 перед выходом из системы.

Остающаяся часть вторичного, обогащенного азотом, потока в объеме колонны низкого давления 34 конденсируется путем теплообмена с вторичной, обогащенной кислородом, жидкостью в верхнем испарителе-конденсоре 70 колонны низкого давления 34, что приводит к испарению вторичной, обогащенной кислородом, жидкости. Конденсация азота обеспечивает обратный поток в колонне низкого давления 34. Пары, обогащенной кислородом, жидкости выходят из верхнего испарителя-конденсора 70 по линии 52 и значительно нагреваются при прохождении через предварительные охладители 66 и 46 и теплообменник 30.

После нагрева в теплообменнике 30 отходящий поток кислорода пропускают через трубоэкспандер 79, где поток расширяется для общего охлаждения установки.

Можно видеть, что в вышеописанном процессе воздух используется как нагревательная и охладительная среда между колоннами высокого и низкого давления. Как правило, в известных способах обогащенный азотом поток использовался для передачи тепла в донную часть колонны низкого давления. Следует учесть, что для заданной производительности по азоту, т.е. для получения обогащенного кислородом потока того же состава, требуется больше энергии для того, чтобы сконденсировать обогащенный азотом поток, чем для того, чтобы сконденсировать воздух. Это значит, что для заданной производительности по азоту при использовании воздуха в качестве теплопередающей среды, колонна высокого давления может работать при давлении меньшем, чем давление, используемое в известных процессах. Иными словами для того же давления в колонне высокого давления в системе по предлагаемому изобретению колонна низкого давления может работать при большем давлении.

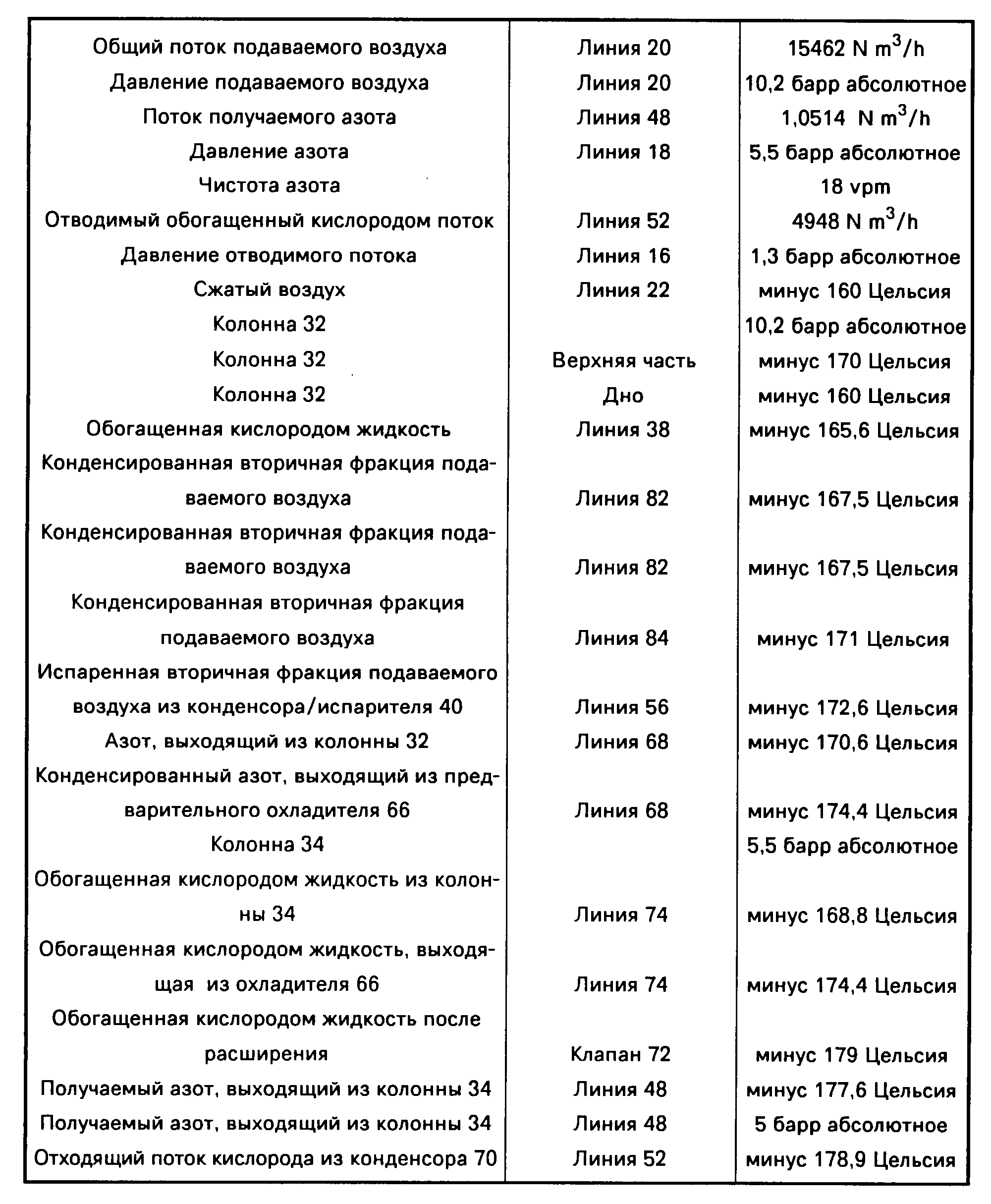

В таблице 1 ниже показаны возможные результаты при реализации предлагаемого способа в системе, изображенной на фиг. 1, при получении в качестве конечного продукта азота.

При реализации воплощений, изображенных на рисунках 3 или 4, давление подаваемого воздуха 21 барр абсолютное создаст давление около 20 барр абсолютное в объеме колонны высокого давления 32 и давление около 14 барр абсолютное в объем колонны низкого давления 34.

Специалистам в данной отрасли техники очевидны различные модификации предложенных способа и устройства, которые могут быть реализованы без отхода от сути и объема изобретения, определенных в нижеследующей формуле.

Реферат

Использование: криогенная техника, в частности, в установках для разделения воздуха методом низкотемпературной ректификации. Сущность изобретения: сжатый, очищенный воздух охлаждают и делят на две части, одну из которых вводят в колонну высокого давления для сепарации на первые, обогащенные азотом и кислородом фракции, а вторую конденсируют, испаряют и подают в колонну низкого давления, в которой разделяют на вторые, обогащенные азотом и кислородом фракции. При этом испарение части сконденсированного воздуха осуществляют путем непрямого теплообмена с первой, обогащенной азотом фракции, а первую, обогащенную кислородом фракцию, направляют на разделение в колонну низкого давления. 9 з.п. ф-лы, 4 ил., 1 табл.

Комментарии