Способ варьируемого получения аргона путем низкотемпературного разложения - RU2700970C2

Код документа: RU2700970C2

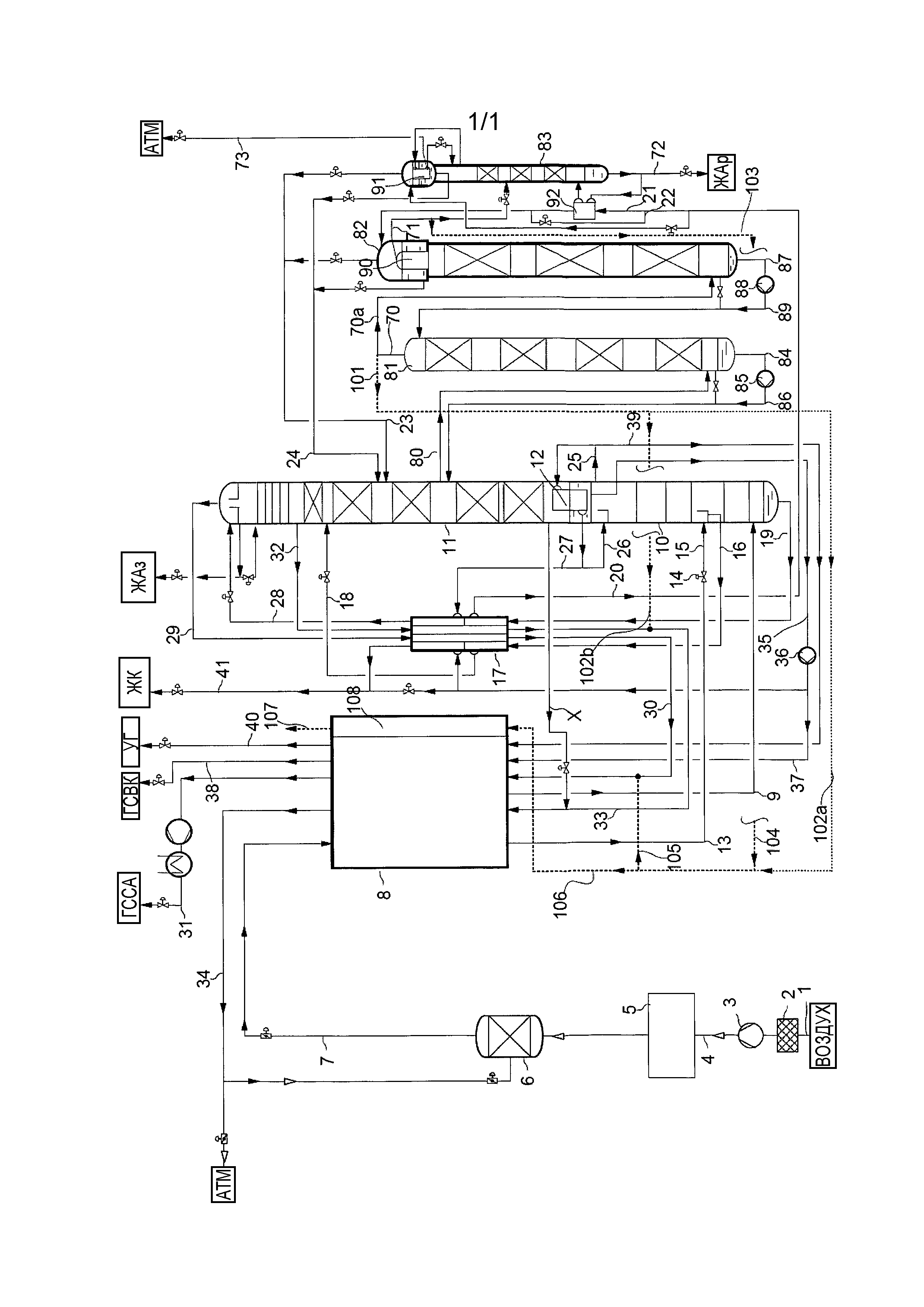

Чертежи

Описание

Изобретение касается способа согласно ограничительной части п.1 формулы изобретения.

Этот способ получения аргона описан, например, в EP 2600090 A1. При этом по окончании способа с использованием двух или нескольких колонн для разделения азота и кислорода в колонне для неочищенного аргона (которая выполнена здесь из двух частей) разделяются аргон и кислород, а в следующем шаге - колонне для чистого аргона - аргон и азот. Неочищенный аргон из колонны для неочищенного аргона в газообразном состоянии вводится в колонну для чистого аргона.

«Обогащенным аргоном» здесь называется поток, который имеет более высокую концентрацию аргона, чем воздух.

Колонна для неочищенного аргона может выполняться из одной или нескольких частей. Она имеет головной конденсатор, который охлаждается жидкостью из способа разложения воздуха в узком смысле, в частности жидкостью из отстойника колонны высокого давления.

Обычно весь жидкий поток чистого аргонового продукта отгоняется в качестве конечного продукта от отстойника колонны для чистого аргона. Конечный продукт получается, например, непосредственно в виде жидкого продукта и вводится в бак для жидкости. Альтернативно он отбирается в жидком состоянии из колонны для чистого аргона или из бака, в жидком состоянии помещается под давление и подогревается в основном теплообменнике и непосредственно в виде сжатого газообразного продукта подается к потребителю. Во многих случаях аргон продается в виде жидкого продукта.

Сбыт жидкого аргона колеблется в зависимости от рынка. У некоторых непосредственных потребителей аргона потребность в аргоне тоже циклически или нерегулярно колеблется, при этом потребность в кислороде и/или азоте (потребность в основном продукте) неизменна. Обычно в таких случаях колонна для неочищенного и чистого аргона соответственно запускаются и останавливаются, то есть эксплуатируются с колеблющейся пропускной способностью.

В основе изобретения лежит задача повышения эффективности получения кислорода в вышеназванном способе при потребности в аргоне, колеблющейся относительно потребности в основном продукте. Под «эффективностью» отделения кислорода здесь понимается выход кислорода, в частности, энергозатрата на нм3 произведенного кислорода при неизменной чистоте кислородного продукта.

Эта задача решается с помощью совокупности признаков п.1 формулы изобретения. В частности, во втором рабочем режиме при уменьшенной потребности в аргоне по меньшей мере один обратный поток газообразного аргона отгоняется из колонны для неочищенного аргона, ее головного конденсатора, колонны для чистого аргона или головного конденсатора, для снижения или полного отключения производства чистого аргона. Обратный поток газообразного аргона без перемешивания с другим потоком подогревается в отдельном проходе основного теплообменника.

В рамках изобретения выяснилось, что эффективность производства кислорода зависит от качества отделения аргона. Поэтому даже тогда, когда аргоновый продукт не нужен или нужен не в полном объеме, в изобретении пытаются поддерживать наиболее высокий возможный выход аргона. Если, как в уровне техники, объем производства аргоновых колонн сокращается, выигрывают только в работе по сжижению ненужного аргона, зато теряют эффективность отделения кислорода.

Газообразный образный поток аргона имеет содержание аргона, которое по меньшей мере вдвое выше содержания аргона в обогащенном аргоном потоке из колонны низкого давления (измеренного в молярных количествах). Содержащийся в нем холод рекуперируется в основном теплообменнике, а именно, с помощью по меньшей мере одной из следующих мер:

- часть обратного потока газообразного аргона по одному из вариантов изобретения вводится в обратный поток из колонны низкого давления;

- обратный поток газообразного аргона без перемешивания с другим потоком подогревается в отдельном проходе основного теплообменника.

В рамках изобретения колонна для неочищенного аргона или ее часть при варьируемом производстве аргона может работать с постоянной пропускной способностью или, соответственно, с номинальной или максимальной пропускной способностью, на которую рассчитан этот процесс. При этом выход кислорода и чистота кислорода постоянно остаются высокими.

Вообще в первом рабочем режиме в качестве конечного продукта отводится все количество чистого аргонового продукта. тогда «второй рабочий режим» может представлять собой любой способ эксплуатации, при котором количество конечного продукта меньше, чем в первом рабочем режиме. Тогда избыточная часть количества чистого аргонового продукта отгоняется в виде обратного потока газообразного аргона уже перед колонной для чистого аргона или из колонны для чистого аргона, прежде чем он попадает в отстойник колонны для чистого аргона. В экстремальном случае вообще не производится аргоновый конечный продукт, и колонна для чистого аргона отдает в головной части только остаточный газ.

Но в особых случаях также в «первом рабочем режиме» первое количество обратного потока аргона уже может направляться к основному теплообменнику; в этом случае «во втором рабочем режиме» количество обратного потока аргона к основному теплообменнику больше, чем при «первом рабочем режиме». Правда, в US 6269659 B1 уже предлагалось при пониженной потребности в аргоне испарять по меньшей мере часть фракции неочищенного аргона от головной части колонны для неочищенного аргона, смешивать с потоком остаточного газа из одной из колонн воздухоразлагателя в узком смысле и подогревать в основном теплообменнике воздухоразлагателя.

Однако это решение не может применяться к процессам, при которых фракция неочищенного аргона в газообразном состоянии отгоняется из колонны для неочищенного аргона и в газообразном состоянии вводится в колонну для неочищенного аргона.

В принципе, часть обратного потока газообразного аргона может перемешиваться с любым обратным потоком из колонны низкого давления, если это возможно при данном уровне давления. Однако предпочтительно выбирается по меньшей мере один из следующих обратных потоков:

- поток газообразного азотного продукта от головной части колонны низкого давления;

- поток загрязненного азота от промежуточного места колонны низкого давления.

Благодаря этому очищенные продукты колонны низкого давления не загрязняются, и аргоновый продукт может целесообразно использоваться для регенерации адсорберов или в испарительном охладителе.

Предпочтительно во время перехода из первого во второй рабочий режим абсолютное общее количество аргона, которое отбирается из колонны для неочищенного аргона и колонны для чистого аргона, остается по существу постоянным.

Под «по существу постоянным» здесь понимается отклонение меньше чем 5 молярных %, в частности меньше чем 2,5%.

Это общее количество аргона складывается в первом рабочем режиме из количества аргонового продукта и количества аргона, которое содержится в остаточном газе от головной части колонны для чистого аргона. Если, например, во втором рабочем режиме вообще не получается аргоновый продукт, аргон, содержащийся в данном или данных обратных потоках аргона, и количество аргона, которое содержится в остаточном газе от головной части колонны для чистого аргона, суммируются с получением общего количества аргона.

Ниже рассматриваются разные возможности отгонки обратного потока аргона. В рамках изобретения, в частности, имеются следующие источники обратного потока аргона:

- обратный поток газообразного аргона образуется по меньшей мере частью фракции неочищенного аргона;

- обратный поток газообразного аргона отгоняется от промежуточного места колонны для неочищенного аргона, то есть с более высоким содержанием аргона, чем фракция неочищенного аргона.

При разделенной колонне для неочищенного аргона обратный поток газообразного аргона может, кроме того

- отгоняться от промежуточного места первого участка колонны для неочищенного аргона и/или

- обратный поток газообразного аргона может отгоняться от головной части первого участка колонны для неочищенного аргона.

В другом варианте

- газообразный поток отгоняется из колонны для неочищенного аргона от любого места, например, от головной части (при необходимости из головного конденсатора колонны для неочищенного аргона), непосредственно над отстойником или в любом промежуточном месте между отстойником и головной частью.

Изобретение, а также другие подробности изобретения поясняются подробнее ниже на одном из примеров осуществления, схематично изображенном на чертеже. При этом горячая часть установки изображена особенно схематично; кроме того, были опущены машины, такие как турбины и дожимные компрессоры.

Атмосферный воздух всасывается через фильтр 2 воздушным компрессором 3. Сжатый воздух 4 из воздушного компрессора 3 охлаждается в устройстве 5 для предварительного охлаждения и очищается в устройстве 6 для очистки. Очищенный воздух 7 подается в основной теплообменник 8. Первый холодный поток 9 воздуха по существу в газообразном состоянии вводится в колонну 10 высокого давления. Колонна 10 высокого давления является частью двойной колонны, которая, кроме того, имеет колонну 11 низкого давления и основной конденсатор 12. Эти аппараты являются частью системы дистилляционных колонн.

Второй холодный поток 13 воздуха, который при известных условиях был ответвлен от потока 7 и сжат до высокого давления, снижает давление в клапане 14 и большей частью в жидком состоянии вводится в колонну 10 высокого давления (15). Часть 16 этой жидкости сразу же снова отсасывается, охлаждается в переохлаждающем противоточном теплообменнике 17 и через трубопровод 18 вводится в колонну 11 низкого давления. Обогащенная кислородом фракция 19 из отстойника колонны 10 высокого давления охлаждается в переохлаждающем противоточном теплообменнике 17. Первая часть 21 охлажденной обогащенной кислородом фракции 20 направляется через нагреватель 91 отстойника колонны 83 для чистого аргона и затем в испарительную камеру головного конденсатора 90 колонны для неочищенного аргона. Вторая часть 22 течет непосредственно в испарительную камеру головного конденсатора 91 колонны для чистого аргона. Пребывающие в жидком состоянии и газообразные составляющие из головных конденсаторов попарно объединяются и через трубопроводы 23 и 24 запитываются в колонну 11 низкого давления. Альтернативно эти потоки могут направляться в колонну низкого давления каждый отдельно.

Часть азота 25 головной части колонны 10 высокого давления конденсируется в основном конденсаторе 12, и ее первая часть 26 подается в колонну высокого давления. Вторая часть 27 жидкого азота течет через переохлаждающий противоточный теплообменник 17 и через трубопровод 28 к головной части колонны низкого давления.

В качестве продуктов из двойной колонны выходят следующие потоки:

- жидкий азот (ЖАз) (англ. liquid nitrogen - LIN) от головной части колонны низкого давления;

- газообразный сжатый снаружи азот (ГССА) (англ. external compressed gaseous nitrogen - GAN-EC) через трубопроводы 28, 29, 30;

- газообразный загрязненный азот через трубопроводы 32, 34;

- газообразный сжатый внутри кислород (ГСВК) (англ. internal compressed gaseous oxygen - GOX-IC) через трубопроводы 35, 37, 38 и насос 36 (альтернативно мог бы применяться вторичный конденсатор);

- жидкий кислород (ЖК) (англ. liquid oxygen - LOX) через трубопровод 41;

- сжатый азот в качестве уплотнительного газа (УГ) (англ. seal gas) через трубопроводы 39, 40.

Кроме того, через трубопровод X может запитываться газообразный кислород от отстойника колонны 11 низкого давления в трубопровод 33 для остаточного газа.

Итак, ниже описывается получение аргона. Обогащенный аргоном поток 80 из колонны 11 низкого давления вводится в колонну для неочищенного аргона, которая в этом примере выполнена в виде разделенной колонны для неочищенного аргона, имеющей два участка 81, 82. В нормальном режиме («первый рабочий режим») пар 70 головной части первого участка 81 полностью вводится через трубопровод 70a во второй участок 82. В головном конденсаторе 90 образуется возвратная жидкость. Возникающая в отстойнике второго участка 82 жидкость 87 посредством насоса 88 через трубопровод 89 подается в головную часть первого участка 81. Жидкость 84, которая собирается в отстойнике первого участка 81, тоже откачивается и через трубопровод 6 возвращается в колонну 11 низкого давления.

От головной части второго участка 82 колонны для неочищенного аргона, точнее, из камеры ожижения головного конденсатора 90, газообразная фракция 71 неочищенного аргона отбирается и в полном объеме в газообразном состоянии вводится в колонну 83 для чистого аргона. От отстойника колонны 83 для чистого аргона отбирается жидкий поток 72 чистого аргонового продукта. От головного конденсатора 91 колонны для чистого аргона отгоняется поток 73 остаточного газа и выдувается в атмосферу (ATM (англ. atmosphere)).

Для второго рабочего режима на чертеже показаны разные варианты предлагаемого изобретением отведения обратного потока аргона. В принципе, в реальной установке возможна также одновременная реализация двух или большего количества вариантов. Но, как правило, выбирают один единственный вариант.

В одном из вариантов обратный поток газообразного аргона или его часть образуется частью пара 70 головной части первого участка 81 колонны для неочищенного аргона. Он направляется с помощью трубопроводов 101, 102a, 105, 106, 107 через отдельный проход 108 основного теплообменника. Часть 102b может вводиться в загрязненный азот 32 ниже по потоку от переохлаждающего противоточного теплообменника 17; альтернативно этот ввод может выполняться выше по потоку от переохлаждающего противоточного теплообменника 17.

В другом варианте изобретения обратный поток газообразного аргона образуется частью фракции 71 неочищенного аргона или всей фракцией 71 неочищенного аргона и через трубопроводы 103, 104, 106 направляется в отдельный проход 108 основного теплообменника. Часть его может, в отличие от этого, вводиться в газообразный поток 30 продукта азота ниже по потоку от переохлаждающего противоточного теплообменника 17 (трубопроводы 103, 104, 105); альтернативно этот ввод может выполняться выше по потоку от переохлаждающего противоточного теплообменника 17.

Если обратный поток аргона во втором рабочем режиме не перемешивается с другим потоком, он направляется через отдельный проход 108 основного теплообменника 8. Под «проходом» здесь понимается множество проходов основного теплообменника 8, через которые протекает один и тот же поток.

Разумеется, в рамках изобретения разные отборы 101, 103 обратного потока аргона могут комбинироваться каждый с любым способом направления через основной теплообменник 8.

Во втором рабочем режиме с пониженной потребностью в аргоновом продукте открывается трубопровод 101, и 0-3,5% пара 70 головной части или, соответственно, поднимающегося пара в колонне 81, 82 для неочищенного аргона направляются в основной теплообменник 8. В конкретном численном примере в качестве продукта эксплуатационнику нужны только 70% максимально возможного количества аргона. «Второе количество чистого аргонового продукта» составляет, таким образом, 70% максимального аргонового продукта. Тогда обратный поток 101 аргона включает в себя, например, 1% пара 70 головной части. Остаток пара 70 головной части колонны для неочищенного аргона через трубопровод 70a вводится затем во второй участок 82 колонны для неочищенного аргона.

Реферат

Способ служит для варьируемого получения аргона путем низкотемпературного разложения. Исходный воздух (1, 4, 7) охлаждается в основном теплообменнике (8) и затем вводится в систему дистилляционных колонн, которая имеет колонну (10) высокого давления и колонну (11) низкого давления. При получении аргона с помощью колонны (81, 82) для неочищенного аргона и колонны (83) для чистого аргона из обогащенного аргоном потока (80) из колонны (11) низкого давления создается жидкий поток (72) чистого аргонового продукта. В первом рабочем режиме в качестве конечного продукта отводится первое количество чистого аргонового продукта, во втором рабочем режиме - уменьшенное количество чистого аргонового продукта. Во втором рабочем режиме обратный поток (101, 103) газообразного аргона отгоняется из колонны для неочищенного аргона или колонны для чистого аргона и подогревается в отдельном проходе (108) основного теплообменника (8). Техническим результатом является повышение эффективности получения кислорода при колеблющейся потребности в азоте. 5 з.п. ф-лы, 1 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для получения аргона, свободного от азота

Комментарии