Система и способ для отделения газоконденсатной жидкости и азота из потоков природного газа - RU2766161C2

Код документа: RU2766161C2

Чертежи

Описание

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

1. Область техники, к которой относится изобретение

[0001] Данное изобретение относится к системе и способу для отделения компонентов газоконденсатной жидкости (NGL) и азота из потоков неочищенного природного газа. Система и способ особенно подходят для применений, в которых может иметь место широкий диапазон концентраций азота на входе и в которых желательна высокая эффективность извлечения NGL. Система и способ также особенно подходят для использования при объемах входного газового потока от 5 миллионов кубических футов в сутки (MMSCFD, млн станд.куб.фут/сут) до 300 млн станд.куб.фут/сут и концентрации азота 5-80%, и при содержании NGL от 0 до 8 галлонов (этан плюс) на 1000 тыс. ст.куб.фут/сут (MSCFD) газа на входе.

2. Описание предшествующего уровня техники

[0002] Природный газ, добываемый в различных регионах мира, содержит примеси, которые делают поток природного газа не пригодным для продажи без обработки с удалением по меньшей мере некоторых из этих примесей. Как правило, эти газовые потоки могут содержать избыточные количества воды, H2S, CO2, газоконденсатных жидкостей (обычно называемых NGL, которые, как правило, содержат этан, пропан, бутаны, пентаны и другие компоненты бензина из природного газа), и азота (который может иметь природное происхождение или может закачиваться в коллектор в процессе повышения нефтеотдачи). Существует много известных способов удаления H2S и CO2, включая использование химических или физических растворителей. Известны также способы удаления воды из потока природного газа, в том числе использование абсорбента на основе гликоля или способы с молекулярными ситами. Природный газ, транспортируемый по промышленным трубопроводам в Соединенных Штатах и других местах мира, должен соответствовать требованиям трубопроводной транспортировки по загрязняющим веществам и содержать только ограниченные количества NGL-компонентов и азота, чтобы соответствовать стандартам коммерческого природного газа. Транспортные трубопроводы обычно не принимают природный газ, содержащий более 4 мол.% инертных веществ, таких как азот. Стандартный промышленный подход известного уровня техники к обработке природного газа с целью удаления примесей для соответствия требованиям трубопроводной транспортировки представляет собой следующее: (1) удаление примесей H2S и CO2; (2) удаление избыточных количеств водяного пара; (3) удаление NGL-компонентов (которые могут быть извлечены и проданы в виде потока NGL-продуктов); (4) повторное сжатие газового потока после удаления NGL и перед удалением азота; (5) удаление азотного компонента. Типичные системы известного уровня техники извлекают NGL-компоненты (стадия 3), используя технологию расширения для уменьшения давления на входе от приблизительно 800 фунт/кв. дюйм изб. (5,5 МПа) до уровня давления примерно 300 фунт/кв. дюйм изб. (2,1 МПа) выше по потоку от процесса удаления/отведения азота. Большинство известных систем удаления азота требуют давления около 500 фунт/кв. дюйм изб. (3,4 МПа) или выше для эффективной работы. Поскольку газ, поступающий в NRU-процесс из NGL-процесса, имеет давление только около 300 фунт/кв.дюйм изб. (2,1 МПа), его необходимо повторно сжать (стадия 4) перед подачей в колонну удаления азота. В дополнение к этому, поток товарного газа, содержащий более высокие концентрации одной или более примесей, таких как азот, может быть смешан/объединен или разбавлен другими потоками товарного газа, содержащими меньше примесей, для достижения желаемых технических требований по азоту.

[0003] Существует также несколько известных способов удаления азота, такие как установка удаления азота или NRU, состоящая из двух криогенных фракционирующих колонн, как описано в патентах US 4451275 и US 4609390, или состоящая из одной единственной фракционирующей колонны, как описано в патентах US 5141544, US 5257505 и US 5375422. Однако разбавление и полномасштабная установка и эксплуатация NRU являются дорогостоящими для обработки газа. Кроме того, полностью автономная NRU, которая способна удалять высокие процентные содержания азота, может быть ненужной или экономически нецелесообразной, если содержание азота в товарном газе оказывается только немного выше технических требований.

[0004] Как описано в публикации заявки на патент США № 2014/0013797, также известно интегрирование удаления азота в традиционный процесс переохлаждения газа с детандером (GSP) для эффективного удаления избытка азота до приемлемых уровней без какого-либо значительного негативного воздействия на извлечение NGL. Установка удаления азота может быть интегрирована в систему GSP выше по потоку от колонны деметанизации, которая производит поток NGL-продукта, благодаря чему кубовый поток NRU подается в колонну деметанизации (а не головной поток из колонны деметанизации подается в NRU, как в типичных системах известного уровня техники). Эта интегрированная система является менее дорогостоящей, чем работа NRU независимо от процесса GSP, и извлекает около 87% этана входного потока в поток NGL-продукта. Однако по-прежнему существует необходимость сжимать газовый поток в секции NRU перед подачей в колонну деметанизации, что увеличивает капитальные затраты и эксплуатационные расходы интегрированной системы. Несмотря на улучшение по сравнению со стандартным способом известного уровня техники, по-прежнему существует потребность в еще большем сокращении капитальных затрат и эксплуатационных расходов интегрированной системы и в извлечении этана в поток NGL-продуктов.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0005] В настоящей заявке описаны система и способ, способствующие экономически эффективному удалению азота из метана и улучшенному извлечению NGL-компонентов в поток NGL-продукта из входящих газовых потоков в широком диапазоне составов газа, за счет использования интегрированного подхода для максимального повышения эффективности удаления при сниженных затратах на установку. В соответствии с одним предпочтительным вариантом осуществления изобретения система и способ модифицируют пятиступенчатый стандартный промышленный подход известного уровня техники к обработке природного газа, описанный выше, путем интегрирования потоков теплоносителя и технологических потоков между стадиями 3 (удаление NGL-компонентов в секции NGL системы и способа) и 5 (удаление азотного компонента в секции NRU системы и способа) таким образом, что это позволяет исключить стадию 4 (повторного сжатия после удаления NGL и до удаления азота). Типичные системы известного уровня техники извлекают NGL-компоненты благодаря использованию технологии расширения для уменьшения давления на входе от приблизительно 800 фунт/кв. дюйм изб. (5,5 МПа) до уровня давления около 300 фунт/кв. дюйм изб. (2,1 МПа) выше по потоку от процесса удаления/отведения азота. Это требует, чтобы газ был повторно сжат перед подачей в процесс удаления азота для достижения давления 500 фунт/кв. дюйм изб. (3,4 МПа), необходимого для эффективной работы систем известного уровня техники. Однако это сжатие исключается в соответствии с предпочтительным вариантом осуществления изобретения, поскольку потоки, выходящие из секции NGL (из первой и второй фракционирующих колонн), которые поступают в секцию NRU (фракционирующая колонна удаления азота), находятся под достаточно высоким давлением без сжатия. Интеграция этих двух секций снижает количество единиц оборудования по сравнению со стандартными системами известного уровня техники приблизительно на одну треть и стоимость на 25-50%.

[0006] Согласно другому предпочтительному варианту осуществления первая фракционирующая колонна представляет собой специализированное устройство фракционирования, называемое ректификатором высокого давления, и используется в сочетании с небольшим компрессором (наиболее предпочтительно частью детандерного/компрессорного блока, где компрессор приводится в действие энергией, извлекаемой из детандерного блока), встроенным в секцию извлечения NGL. Компрессор сжимает часть головного потока из ректификационной колонны высокого давления (от давления около 500 фунт/кв.дюйм абс. (3,4 МПа) до примерно 600 фунт/кв.дюйм абс. (4,1 МПа) в соответствии с одним примером предпочтительного варианта осуществления). Ректификатор высокого давления представляет собой модифицированную ректификационную колонну с внутренним конденсатором орошения и работает без обычного ребойлерного оборудования. Эта ректификационная колонна высокого давления работает при давлениях около 500 фунт/кв.дюйм абс. (3,4 МПа), в отличие от систем известного уровня техники, работающих около 265 фунт/кв.дюйм абс. (1,8 МПа), так что при добавлении к относительно небольшому повышению давления, создаваемому детандером/компрессором, результирующее давление является достаточным для подачи в секцию извлечения азота без дополнительного сжатия, как это требуется в системах известного уровня техники. Следует отметить, что компрессорную часть комбинации детандер/компрессор, используемую как часть секции извлечения NGL согласно данному предпочтительному варианту осуществления изобретения, со сжатием относительно малого объемного потока для увеличения давления на примерно 100 фунт/кв. дюйм (0,7 МПа) не следует путать с такой же потребностью в компрессоре, который используется для повышения давления входного потока в секцию NRU, как в системах известного уровня техники, которые требуют более высоких капитальных и эксплуатационных затрат для сжатия большего объемного потока почти на 200 фунт/кв. дюйм (1,4 МПа). Точно так же ее не следует ошибочно принимать за потребность в сжатии части кубового потока NRU перед подачей в колонну деметанизации, как описано в публикации заявки на патент США № 2014/0013797, где также требуются более высокие капитальные и эксплуатационные затраты для сжатия большего объемного потока почти на 200 фунт/кв. дюйм (1,4 МПа). Стратегическое размещение ректификационной колонны высокого давления и компрессорной части детандера важно для успешной работы двух интегрированных секций данного варианта осуществления системы. В этом предпочтительном варианте осуществления ректификационная колонна высокого давления и стабилизационная колонна NGL представляют собой отдельные колонны, что позволяет двум колоннам работать при различных давлениях, по сравнению с типичной колонной деметанизации, используемой в системах и способах известного уровня техники. Это позволяет давлению головного потока из ректификатора высокого давления, который подается во фракционирующую колонну удаления азота, составлять около 500 фунт/кв.дюйм изб. (3,4 МПа), что достаточно высоко для эффективной работы фракционирующей колонны удаления азота в соответствии с данным вариантом осуществления изобретения. Без ректификатора высокого давления давление на выходе из стандартной расширительной установки составляло бы приблизительно 350 фунт/кв.дюйм изб. (2,4 МПа). При использовании традиционной технологии извлечения NGL необходимо добавлять промежуточное сжатие между секцией NGL и секцией NRU.

[0007] Согласно другому предпочтительному варианту осуществления изобретения по меньшей мере часть подаваемого потока входящего газа обеспечивает теплом кубовый ребойлер второй фракционирующей колонны. Согласно другому предпочтительному варианту осуществления по меньшей мере часть подаваемого потока входящего газа обеспечивает теплом боковой ребойлер второй фракционирующей колонны. Согласно другому предпочтительному варианту осуществления изобретения когда подаваемый поток входящего газа превышает 2 галлона (0,008 м3) NGL на тысячу стандартных кубических футов (MSCF) или галлонов в минуту (GPM) на входе, поток вспомогательного хладагента или холодильник используется для снижения температуры по меньшей мере части входящего подаваемого газового потока (от примерно 50°F (10,0°C) до -30°F (-34,4°C) в соответствии с одним примером предпочтительного варианта осуществления) перед подачей на первую стадию разделения. Наиболее предпочтительно это охлаждение происходит ниже по потоку от кубового ребойлера и выше по потоку от бокового ребойлера второй фракционирующей колонны. Это охлаждение является полезным, поскольку оно повышает эффективность извлечения NGL.

[0008] Согласно другому предпочтительному варианту осуществления изобретения охлажденный поток метанового продукта рециркулируют обратно в систему, чтобы способствовать снижению температуры по меньшей мере другой части входящего подаваемого газового потока перед подачей в первый сепаратор (от температуры примерно +120°F (48,9°C) до -50°F (-45,6°C) в соответствии с одним примером предпочтительного варианта осуществления). Согласно еще одному предпочтительному варианту осуществления изобретения по меньшей мере другая часть подаваемого потока входящего газа охлаждается посредством теплообмена с по меньшей мере частью головного потока из первой фракционирующей колонны перед подачей в первый сепаратор. Эти стадии охлаждения перед подачей в первый сепаратор являются полезными, поскольку они обеспечивают более холодную подачу в стабилизационную колонну NGL, что увеличивает количество NGL-жидкостей, отделенных из подаваемого потока.

[0009] Согласно другому предпочтительному варианту осуществления часть рециркулирующего метанового потока и по меньшей мере часть кубового потока из фракционирующей колонны удаления азота используются для подачи хладагента в теплообменник, для охлаждения кубового потока первой фракционирующей колонны перед подачей во вторую фракционирующую колонну (которая образует поток NGL-продукта). Согласно другому предпочтительному варианту осуществления другая часть рециркулирующего метанового потока и другая часть кубового потока из фракционирующей колонны удаления азота используются для подачи хладагента во внутренний теплообменник орошения в первой фракционирующей колонне.

[0010] Согласно другому предпочтительному варианту осуществления изобретения для расширения головного потока с первой стадии разделения используется детандер для эффективного извлечения энергии из входящей подачи газа, поскольку давление входящего подаваемого газа снижается от давления на входе в первый сепаратор до давления головного потока первого сепаратора (снижение от приблизительно 800 фунт/кв. дюйм изб. (5,5 МПа) до примерно 500 фунт/кв. дюйм изб. (3,4 МПа) в соответствии с одним примером предпочтительного варианта осуществления), соответственно, происходит снижение температуры обрабатываемого газового потока (от примерно -73°F (-58,3°C) до -105°F (-76,1°C) в соответствии с одним примером предпочтительного варианта осуществления). Такое снижение температуры и давления является полезным, поскольку оно обеспечивает охлаждение, необходимое для начала процесса выделения газоконденсатных жидкостей (NGL) из входного газового потока.

[0011] Согласно другому предпочтительному варианту осуществления изобретения часть головного потока с первой стадии разделения обеспечивает теплом ребойлер для фракционирующей колонны удаления азота перед подачей в первую фракционирующую колонну. Наиболее предпочтительно это происходит после стадии расширения. Согласно другому предпочтительному варианту осуществления по меньшей мере часть головного потока из первой фракционирующей колонны охлаждается (до примерно -300°F (-184,4°C) согласно одному примеру предпочтительного варианта осуществления) в переохладителе путем теплообмена с головным потоком из фракционирующей колонны удаления азота перед подачей во фракционирующую колонну удаления азота.

[0012] Согласно другому предпочтительному варианту осуществления изобретения часть подаваемого потока входящего газа (перед подачей в первый сепаратор), часть головного потока первой фракционирующей колонны (перед подачей во фракционирующую колонну удаления азота), и рециркулирующая часть потока метанового продукта охлаждаются посредством теплообмена с кубовыми и головными потоками фракционирующей колонны удаления азота и рециркулирующей частью потока метанового продукта в первом теплообменнике. Согласно еще одному предпочтительному варианту осуществления охлажденная часть головного потока первой фракционирующей колонны (после первого теплообменника, но перед подачей во фракционирующую колонну удаления азота) и рециркулирующая часть потока метанового продукта (после первого теплообменника) дополнительно охлаждаются посредством теплообмена с кубовыми и головными потоками фракционирующей колонны удаления азота и рециркулирующей частью потока метанового продукта во втором теплообменнике.

[0013] Согласно другому предпочтительному варианту осуществления одна часть головного потока первой фракционирующей колонны образует один подаваемый поток во фракционирующую колонну удаления азота, и вторая часть головного потока из первой фракционирующей колонны объединяется с головным потоком из второй фракционирующей колонны с образованием второго подаваемого потока во фракционирующую колонну удаления азота.

[0014] Согласно другому предпочтительному варианту осуществления по меньшей мере часть входного газового потока пропускается через секцию NGL (сепаратор и две колонны фракционирования), однако может необязательно обходить секцию NRU. Наиболее предпочтительно это достигается за счет возможности отклонения всего или части второго подаваемого потока NRU для смешивания с потоком товарного газа (частью кубового потока из фракционирующей колонны удаления азота), а не за счет подачи во фракционирующую колонну удаления азота. Когда содержание азота входного газового потока достаточно низкое, это обеспечивает возможность полной обработки только части входящей подачи газа для удаления азота, так что обработанные и необработанные части могут быть смешаны с соответствием требованиям трубопроводной транспортировки по содержанию азота. Наиболее предпочтительно обработанная часть содержит азот, удаленный в секции NRU до уровня 1%, которая затем может быть смешана с обходяшим газом, поступающим из секции удаления NGL, в таком соотношении, чтобы соответствовать желаемым требованиям трубопроводной транспортировки по допустимому содержанию азота. Это обеспечивает снижение затрат на мощность компрессора товарного газа и значительное повышение общей производительности системы.

[0015] Согласно другому предпочтительному варианту осуществления четыре стратегически расположенных регулирующих клапана, использующих эффект Джоуля-Томсона и называемых JT-клапанами, используются для обеспечения охлаждения всей системы и существенного охлаждения между температурой подаваемого потока и температурами потоков, поступающих и выходящих из фракционирующей колонны удаления азота (от приблизительно +120°F (48,9°C) в сырье на входе до температур в диапазоне приблизительно -300°F (-184,4°C) в секции NRU согласно одному примеру предпочтительного варианта осуществления изобретения).

[0016] Системы и способы в соответствии с предпочтительными вариантами осуществления изобретения обеспечивают эффективное удаление азота и улучшенное извлечение NGL-компонентов, экономя при этом капитальные затраты и эксплуатационные расходы. Предпочтительно, системы и способы могут извлекать по меньшей мере 90%, и более предпочтительно по меньшей мере 95% этана и почти 100% пропана и более тяжелого компонента из подаваемого потока в поток NGL-продукта. Системы и способы также предпочтительно способны достигать 99% чистоты в выпускаемом потоке азота, при этом оставшийся 1% предпочтительно состоит только из метана и, соответственно, не выпускаются тяжелые углеводороды (например, этан и более тяжелые компоненты), и обработанный поток товарного газа из фракционирующей колонны удаления азота содержит менее 4% азота, с возможностью снижения до 1% при необходимости.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0017] Система и способ изобретения далее описаны и объяснены со ссылкой на следующие чертежи, на которых:

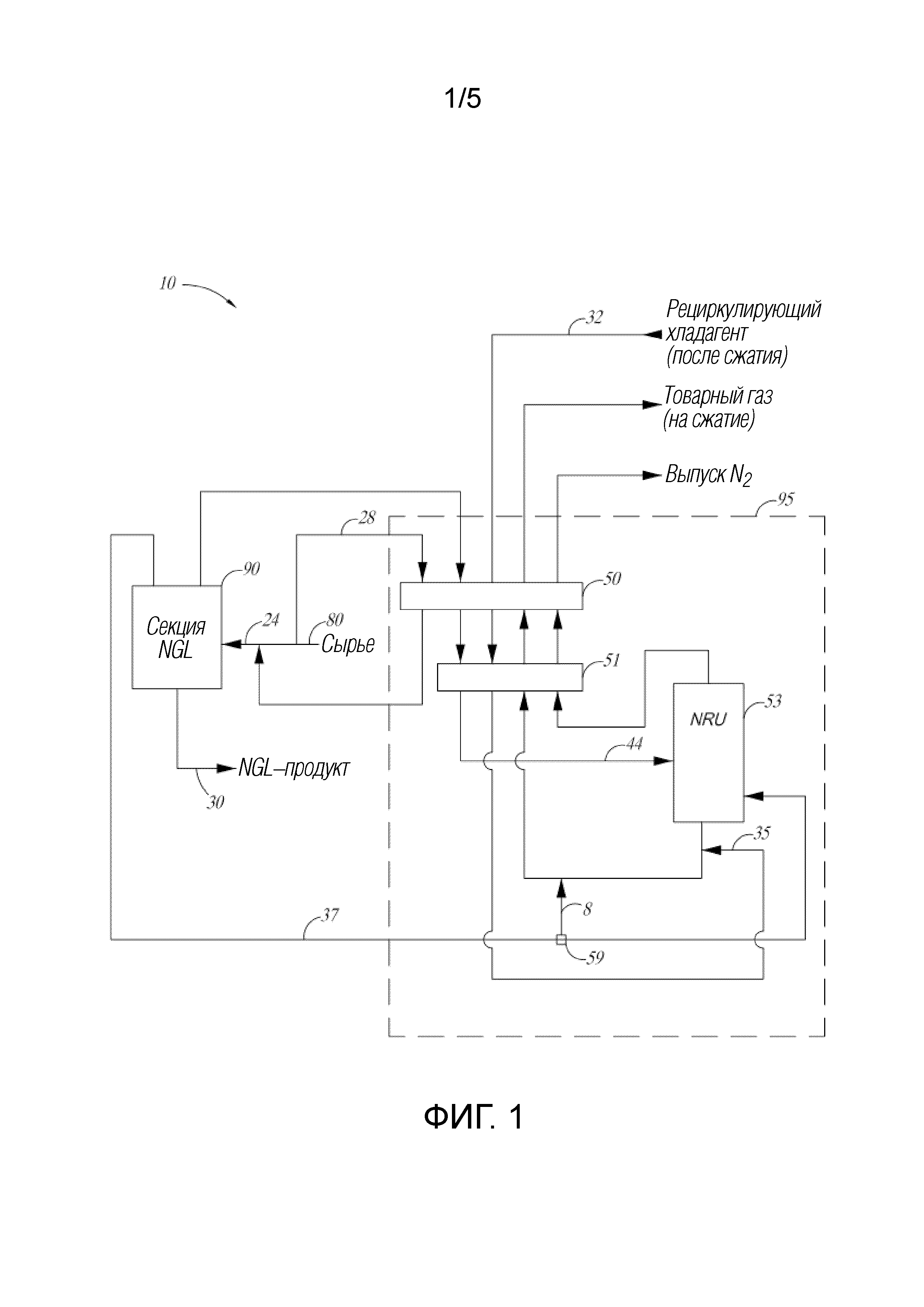

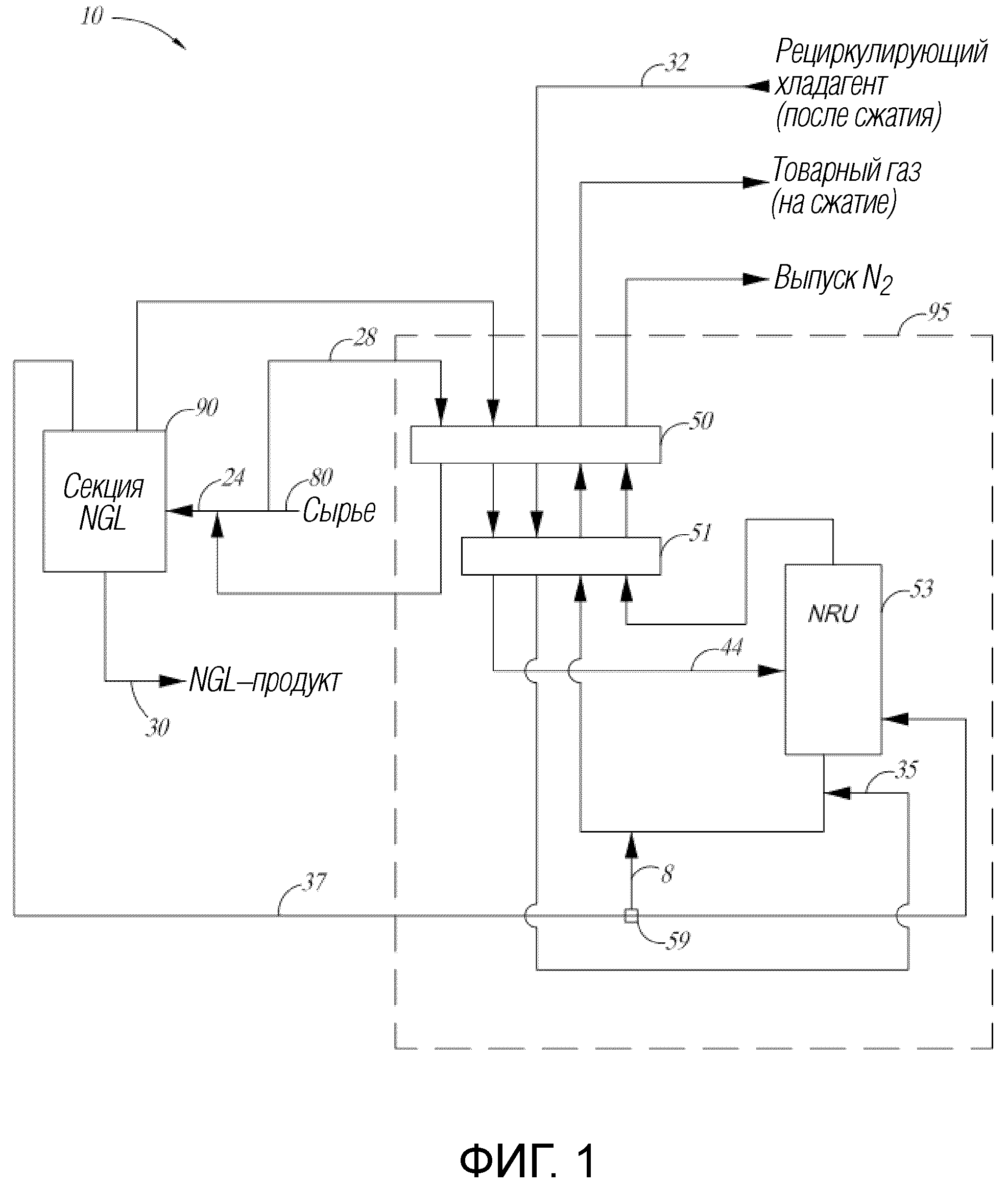

на фиг.1 представлена упрощенная схема технологического процесса, иллюстрирующая основные технологические стадии удаления азота и получения потока NGL-продукта и потока товарного газа согласно предпочтительному варианту осуществления изобретения;

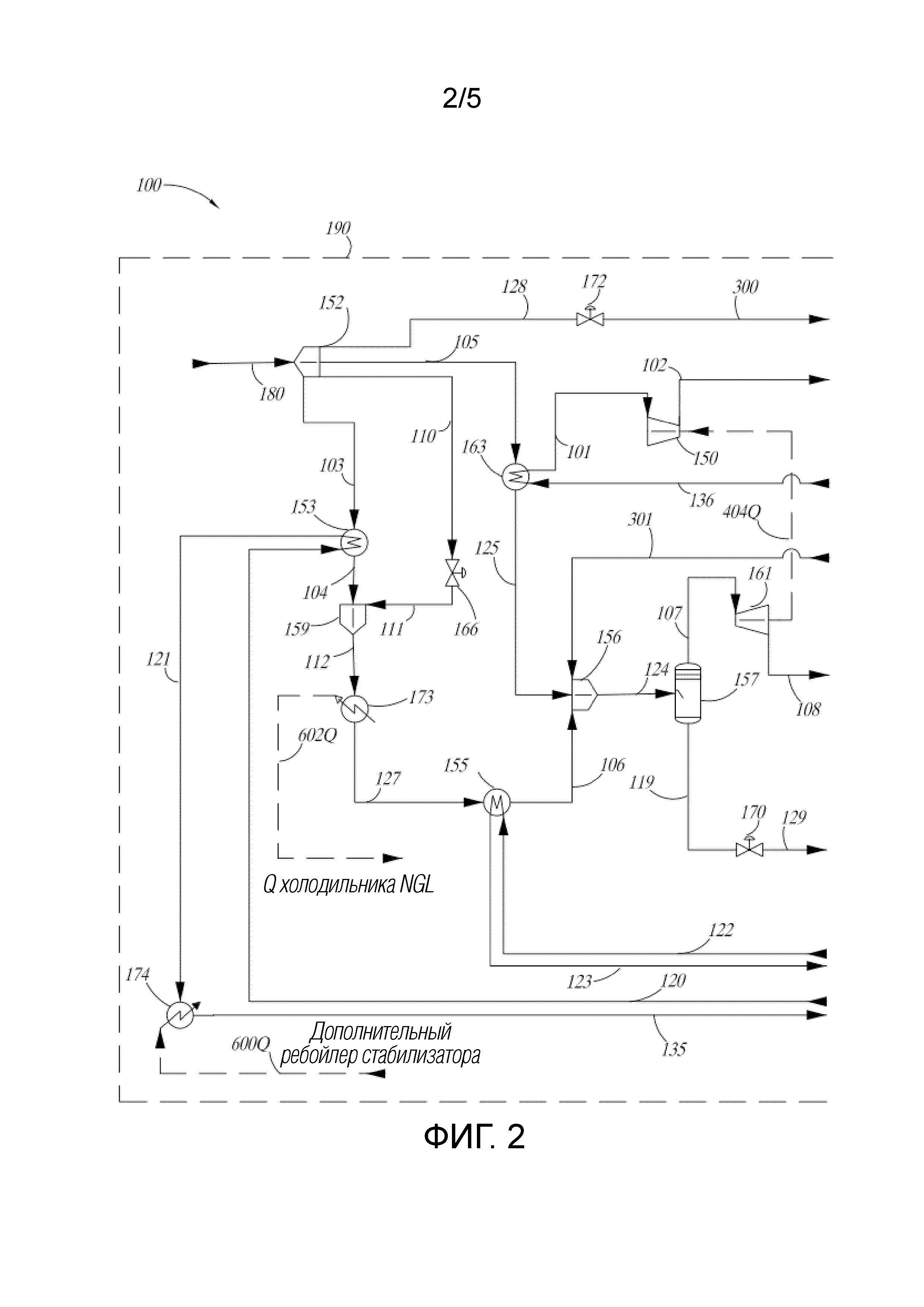

на фиг.2 представлена схема технологического процесса, иллюстрирующая основные технологические стадии для части секции NGL согласно другому предпочтительному варианту осуществления изобретения;

на фиг.3 представлена схема технологического процесса, иллюстрирующая основные технологические стадии другой части секции NGL согласно предпочтительному варианту осуществления изобретения;

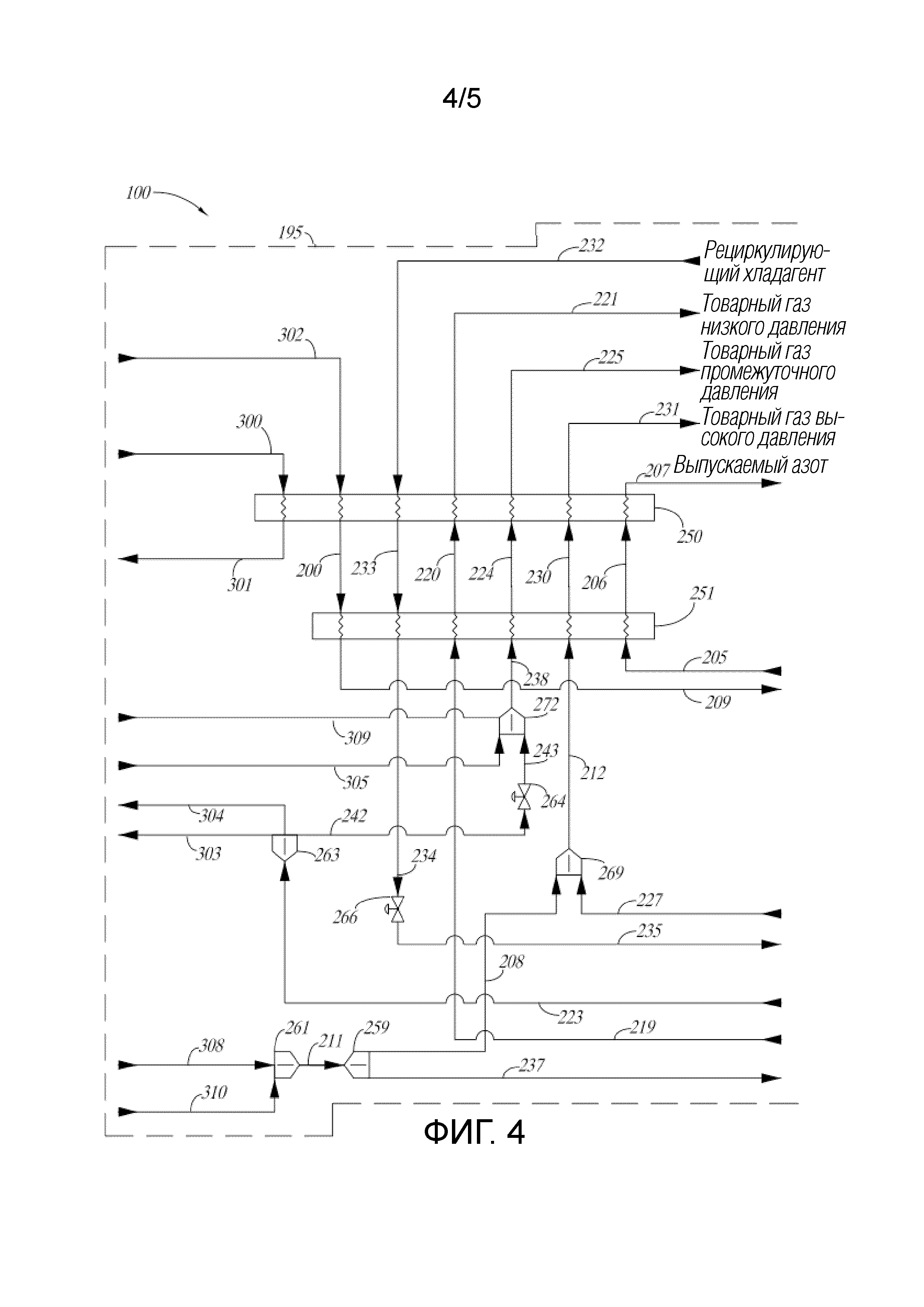

на фиг.4 представлена схема технологического процесса, иллюстрирующая основные технологические стадии для части секции удаления азота согласно предпочтительному варианту осуществления изобретения; и

на фиг.5 представлена схема технологического процесса, иллюстрирующая основные технологические стадии для другой части секции удаления азота согласно предпочтительному варианту осуществления изобретения.

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0018] На фиг.1 изображен предпочтительный вариант осуществления системы 10. Система 10 предпочтительно содержит секцию 90 NGL и секцию 95 NRU. Подаваемый поток 80, содержащий неочищенный природный газ (уже обработанный в соответствии с известными способами для удаления избыточных количеств H2S, CO2 и воды), предпочтительно разделяется, при этом часть (поток 28) пропускается через теплообменник 50 и затем повторно смешивается с остальной частью подаваемого потока 80 перед поступлением в секцию 90 NGL в виде потока 24, где он разделяется на поток 30 NGL-продукта и подаваемые потоки (потоки подачи) 44 и 37 NRU. Подаваемый поток 44 NRU проходит через теплообменники 50 и 51 перед поступлением во фракционирующую колонну 53 NRU.

[0019] Подаваемые потоки 44 и 37 NRU разделяются во фракционирующей колонне 53 NRU на выпускной поток азота и поток товарного газа. Выпускной поток азота и поток товарного газа проходят через теплообменники 50 и 51. Поток товарного газа после этого поступает в секцию сжатия (не показана, но похожа на представленную на фиг.7 в публикации заявки США № 2012/0324946, включенной в настоящий документ посредством ссылки), где он сжимается до желаемой величины давления согласно требованиям трубопроводной транспортировки. Рециркулирующий поток 32 хладагента возвращается из секции сжатия и также проходит через теплообменники 50 и 51. Делитель 59 обеспечивает уменьшение (или исключение) поступления подаваемого потока 37 в NRU 53. Весь или часть данного потока может быть перенаправлена в поток 8 для обхода NRU 53. Поток 8 смешивается с потоком товарного газа, если содержание азота достаточно низкое, чтобы позволить смешивание, обеспечивая при этом соответствие требованиям трубопроводной транспортировки без удаления азота в NRU 53. Этот вариант перенаправления/сокращения подачи обеспечивает значительную экономию при эксплуатации NRU 53, когда содержание азота в подаваемом газовом потоке 80 и другие рабочие параметры позволяют это сделать. Система 10 способна перерабатывать до 300 миллионов стандартных кубических футов в сутки (MMSCFD) (8,5 млн м3/сут) подаваемого газа, содержащего до 80% N2, с получением потока товарного газа, который соответствует требованиям трубопроводной транспортировки по концентрации N2, и с получением по меньшей мере 90% этана, и более предпочтительно по меньшей мере 95% этана из подаваемого потока в потоке NGL-продукта.

[0020] На фиг.2 - фиг.5 изображена система 100 согласно другому предпочтительному варианту осуществления изобретения. Система 10 предпочтительно включает в себя секцию 190 NGL (фиг.2 - фиг.3) и секцию 195 NRU (фиг.4 - фиг.5). Секция 190 NGL предпочтительно содержит сепаратор (емкость 157 холодного сепаратора), ректификационную колонну (ректификационную колонну 162 высокого давления) и первую фракционирующую колонну (стабилизационную колонну 165 NGL). Секция 195 NRU предпочтительно содержит первый теплообменник 250, второй теплообменник 251 и вторую фракционирующую колонну (фракционирующую колонну 253 азота). Система 100 способна перерабатывать до 300 миллионов стандартных кубических футов в сутки (MMSCFD) подаваемого газа (8,5 млн м3/сут), содержащего до 80% N2, с получением потока товарного газа, который соответствует требованиям трубопроводной транспортировки по концентрации N2, и с получением по меньшей мере 90% этана, и более предпочтительно по меньшей мере 95% этана из подаваемого потока в потоке NGL-продукта.

[0021] Подаваемый поток 180 содержит природный газ, который уже был обработан в соответствии с известными способами для удаления избыточных количеств H2S, CO2 и воды. Для конкретного описанного здесь примера подаваемый поток 180 имеет следующие основные параметры: (1) давление около 800 фунт/кв. дюйм изб. (5,5 МПа); (2) температуру на входе около 120°F (48,9°C); (3) входной газовый поток 100 миллионов стандартных кубических футов в сутки (MMSCFD) (2,8 млн м3/сут); (4) содержание азота на входе 10 об.%; (5) содержание NGL приблизительно 6,5 галлонов (0,02 м3) на 1000 кубических футов (28,3 м3) или GPM (с 13,85% этана, 7,85% пропана и 0,63% изобутена). Параметры других потоков, описанных в данном документе, приведены в качестве примера на основе данных для подаваемого потока 180, используемых в компьютерном моделировании. Температуры, давления, скорости поступления и составы других технологических потоков в системе 100 будут меняться в зависимости от природы подаваемого потока и других рабочих параметров, как будет понятно специалистам в данной области техники. Подаваемый поток 180 направляется во входной делитель 152, где входной газ стратегически разделяется на четыре потока (103, 105, 110 и 128) для оптимальной производительности как секции 190 NGL, так и секции 195 NRU. Эти потоки в конечном счете повторно объединяют перед подачей в емкость 157 холодного сепаратора, как описано ниже.

[0022] Поток 103 направляется в кубовый ребойлер 153 стабилизатора NGL, где тепло извлекается по мере необходимости для обеспечения необходимого фракционирования для расположенной ниже по потоку стабилизационной колонны 165 NGL, как описано далее. Поток 103 поступает в ребойлер 153 при температуре примерно 120°F (48,9°C) и охлаждается до температуры примерно 55°F (12,8°C), выходя в виде потока 104. Кубовый ребойлер 153 стабилизатора NGL является обычным теплообменником, внешним по отношению к колонне 165, передающим тепло между двумя технологическими потоками. Отдающий тепло поток показан как поток 103, а получающий тепло поток показан как поток 120.

[0023] Поток 110 выходит из входного делителя 152 и направляется в клапан 166 регулирования температуры ребойлера стабилизатора NGL, где он потом становится потоком 111. После выхода из кубового ребойлера 153 стабилизатора NGL поток 104 направляется во входной смеситель 159, который служит в качестве точки смешивания для потока 104 и потока 111, выходящих в виде потока 112. Входной смеситель 159 эффективно рекомбинирует две части подаваемого потока 180 обратно в один поток 112. Поток 110, выходящий из входного делителя 152, также выступает в качестве обходящего потока вокруг кубового ребойлера 153 стабилизатора NGL, обеспечивая регулирование температуры для стабилизационной колонны 165 NGL путем регулировки количества теплого газа, поступающего в теплообменник 153. Выходящий из входного смесителя 159 поток 112 далее направляется во вспомогательный холодильник 173, где газ дополнительно охлаждается. Поток 112 с температурой примерно 69°F (20,6°C) охлаждается до примерно -30°F (-34,4°C) при выходе из вспомогательного холодильника 173 в виде потока 127. Поток 127 затем направляется в боковой ребойлер 155 стабилизатора NGL, где поток 127 дополнительно охлаждается до примерно -65°F (-53,9°C) за счет теплообмена с жидкостью промежуточного потока из стабилизационной колонны 165 NGL. Боковой ребойлер 155 стабилизатора NGL является обычным двухпроходным кожухотрубным теплообменником, внешним по отношению к колонне 165, который осуществляет теплообмен между двумя различными технологическими потоками. Отдающим тепло потоком является поток 127, а получающим тепло потоком является поток 122. Поток 106 далее выходит из бокового ребойлера 155 стабилизатора NGL и направляется во входной смеситель 156 холодного сепаратора, где поток смешивается с двумя другими потоками, потоком 301 и потоком 125, которые являются двумя остальными частями подаваемого потока 180 после дополнительной обработки, как описано ниже.

[0024] Поток 105 направляется из делителя 152 к подогревателю 163 головного потока стабилизатора NGL, где входящий газ из потока 105 охлаждается до приблизительно -117°F (-82,8°C) и выходит из теплообменника в виде потока 125. Поток 125 далее направляется во входной смеситель 156 холодного сепаратора и смешивается с потоком 106, как описано ранее. Подогреватель 163 головного потока стабилизатора NGL является обычным кожухотрубным теплообменником и выполнен с возможностью теплообмена между двумя различными технологическими потоками. Отдающим тепло потоком для данного теплообменника является поток 105, а получающим тепло потоком является поток 136.

[0025] Поток 128 направляется в температурный клапан 172 входного делителя, который обеспечивает регулирование входного объема, который может проходить через поток 128. Поток 300 выходит из температурного клапана 172 входного делителя и входит в секцию 195 NRU, как показано на фиг 4. Поток 300 поступает в теплый пластинчато-ребристый теплообменник 250, где он охлаждается до температуры примерно -50°F (-45,6°C), и выходит из теплообменника в виде потока 301. Поток 301 затем направляется обратно в секцию 190 NGL, где он смешивается с потоками 125 и 106 во входном смесителе 156 холодного сепаратора с образованием потока 124, имеющего температуру и давление примерно -72°F (-57,8°C) и 799 фунт/кв. дюйм абс. (5,5 МПа). Поток 124 поступает в холодный сепаратор 157, где применяется гравитационное разделение для отделения жидкости от пара. Жидкость выходит из емкости 157 холодного сепаратора в виде потока 119, а пар выходит в виде потока 107.

[0026] Поток 107 далее направляется в детандер 161, где давление снижается с от примерно 797 фунт/кв. дюйм абс. (5,5 МПа) до примерно 515 фунт/кв. дюйм абс. (3,6 МПа) в выходящем потоке 108. Это снижение давления позволяет извлекать потенциальную тепловую энергию из газового потока 107, что приводит к значительному снижению температуры, а также к частичному фракционированию газа. Температура потока 107 от -73°F (-58,3°C) снижается до приблизительно -105°F (-76,1°C) в потоке 108, выходящем из детандера 161. Извлеченная энергия из детандера представлена пунктирной линией, обозначенной как 404Q, которая преобразуется в механическую энергию для вращения вала, соединенного с компрессорной частью блока, показанного как компрессор 150.

[0027] Поток 108 затем разделяется в криоразделителе 168 на потоки 131 и 133. Поток 131 направляется в ребойлер 158 фракционирующей колонны N2, в то время как поток 133 направляется вокруг ребойлера в температурный клапан 160 ребойлера колонны фракционирования N2. Надлежащее регулирование температуры достигается за счет того, что часть потока 108 (поток 133) обходит ребойлер 158 и протекает через клапан регулирования температуры, поскольку температурный клапан 160 регулирует расход теплоносителя в ребойлер 158 фракционирующей колонны N2. Фракционирующая колонна 253 азота (показанная на фиг.5) используется для фракционирования жидкого метана из паров азота. Как и в случае большинства фракционирующих установок, существует потребность в добавлении теплоносителя в нижнюю часть фракционирующей колонны и в способе извлечения тепла из верхней части этой же колонны. Ребойлер 158 фракционирующей колонны N2, показанный на фиг.3, представляет собой теплообменное устройство, выполненное с возможностью добавления тепла во фракционирующую колонну 253 азота. Теплоноситель для правильной работы данной колонны поступает из потока 132. Ребойлер 158 фракционирующей колонны N2 представляет собой традиционный теплообменник кожухотрубного типа, внешний по отношению к колонне 253, выполненный с возможностью теплообмена между двумя технологическими потоками. Поток 131 является отдающим тепло потоком (охлаждаемым от примерно -105°F (-76,1°C) до примерно -154°F (-103,3°C) в виде потока 132), а поток 306 является получающим тепло потоком. Поток 132 поступает на верхнюю тарелку ректификационной колонны 162 высокого давления, где он обеспечивает часть охлаждения, требуемого для осуществления фракционирования ректификатором высокого давления. Поток, выходящий из температурного клапана 160 ребойлера фракционирующей колонны N2, - поток 134, - также поступает в ректификационную колонну 162 высокого давления и вводится в колонну на нижнюю тарелку. Поток 134 имеет давление приблизительно 510 фунт/кв. дюйм абс. (3,5 МПа) и температуру около -106°F (-76,7°C). Ректификационная колонна 162 высокого давления является фракционирующей колонной без внешнего источника тепла в нижней секции, но оснащена внутренним конденсатором орошения и сепаратором в верхней части колонны, которые графически изображены на фиг.3 в виде внутреннего теплообменника 164 орошения ректификатора и внутреннего сепаратора 154 орошения ректификатора, соответственно. Поток 134 подается в нижнюю часть ректификационной колонны 162 высокого давления в виде двухфазной текучей среды с примерно 29% жидкой фракции. Жидкость из колонны 162 и жидкость, которая конденсируется из внутреннего теплообменника 164 орошения ректификатора, выходит из нижней части ректификационной колонны 162 высокого давления в виде потока 113.

[0028] Использование ректификатора 162 высокого давления в соответствии с данным предпочтительным вариантом осуществления изобретения не известно из уровня техники и дает преимущество, поскольку позволяет проводить разделение под высоким давлением требуемых тяжелых углеводородов (NGL) в неочищенном жидком состоянии в ректификаторе 162, благодаря чему дальнейшее фракционирование до конечного соответствующего спецификации NGL-продукта (поток 130) может производиться ниже по потоку во фракционирующей колонне более низкого давления, показанной как стабилизационная колонна 165 NGL. Рабочее давление в ректификационной колонне 162 высокого давления составляет приблизительно 510 фунт/кв. дюйм абс. (3,5 МПа), что позволяет направлять пар из головного потока колонны в секцию 195 NRU без необходимости промежуточного сжатия. В противоположность этому, большинство систем известного уровня техники требуют сжатия между секцией NGL и секцией NRU для достижения давления примерно 500 фунт/кв. дюйм изб. (3,5 МПа), которое необходимо большинству известных NRU. Потоки, поступающие во фракционирующую колонну 253 азота в соответствии с данным вариантом осуществления изобретения, имеют давление около 300 фунт/кв. дюйм изб. (2,1 МПа), что ниже, чем обычно требуемое давление, без потери эффективности удаления азота. Использование ректификационной колонны 162 высокого давления также обеспечивает механизм регулирования с использованием теплообменника 164 орошения для того, чтобы желаемое количество этана проходило мимо секции извлечения NGL и для направления в секцию 195 NRU. При работе системы 100 в режиме извлечения этана желательно извлекать этановый продукт как можно более жидким. При работе системы 100 в режиме удаления этана желательно удалять как можно больше этана из NGL-продукта. На практике, обычно в режиме удаления этана требуется извлечение некоторого количества этана в виде жидкости, чтобы соответствовать другим техническим требованиям к NGL-продукту или товарному газу. Теплообменник 164 орошения ректификатора позволяет оператору поддерживать оптимальное извлечение этана на основе уникальных условий работы любой конкретной системы 100.

[0029] Ректификационная колонна 162 высокого давления не имеет внешнего источника тепла, как это обычно бывает, но сконфигурирована с внутренним сепаратором 154 орошения ректификатора и теплообменником 164 орошения ректификатора. Когда газ в потоке 134 входит в колонну 162 при температуре примерно -106°F (-76,7°C), пар будет выходить из головной части этой колонны в виде потока 126 с температурой примерно -149°F (-100,6°C). Данная стадия фракционирования обеспечивает способ, позволяющий осуществлять массопередачу между компонентами, перемещающимися вверх и вниз по колонне 162 в виде пара, который должен быть повторно конденсирован в жидкость и выходит из нижней части колонны 162, где может происходить дальнейшее фракционирование. Дополнительная масса жидкости образуется при использовании внутреннего сепаратора 154 орошения ректификатора и теплообменника 164 орошения ректификатора, что позволяет повысить эффективность извлечения NGL по меньшей мере до 95% этана, и предпочтительно по меньшей мере 96% этана, и почти до 100% пропана и более тяжелых компонентов из содержаний в подаваемом потоке 180, по сравнению с традиционными установками извлечения NGL с использованием детандера (например, раскрытыми в публикации заявки на патент США № 2014/0013797), которые позволяют извлекать 85-94% имеющегося во входящем потоке этана. Одним из недостатков традиционного детандера установки извлечения NGL является то, что более высокие концентрации азота во входящем газе, выше 5%, снижают извлечение NGL-компонентов, из-за отрицательного влияния азота в колонне фракционирования NGL. За счет использования системы 162 ректификатора высокого давления в соответствии с предпочтительным вариантом осуществления изобретения, система 100 может обрабатывать более высокие концентрации азота в подаваемом потоке 180 без отрицательного влияния на извлечение NGL в поток 130 NGL-продукта. Содержания азота примерно 25-80% в подаваемом потоке 180 могут обрабатываться системой 100, и при этом достигается извлечение по меньшей мере 90% входящего этана подаваемого потока 180 в поток 130 NGL-продукта. Система 100 также может эффективно обрабатывать подаваемые потоки, имеющие более низкое содержание азота, но особенно подходит для обработки подаваемых потоков с широким диапазоном содержаний азота, от примерно 5% до 25% азота, при достижении извлечения этана приблизительно 95%.

[0030] Теплообменник 164 орошения ректификатора предпочтительно представляет собой вертикальный противоточный конденсаторный теплообменник типа «отбойника», сконструированный как часть внутреннего сепаратора 154 орошения ректификатора и физически установленный внутри сепаратора 154 в верхней части колонны 162. Конденсация требуемого орошения в ректификационной колонне 162 высокого давления достигается без использования сборников орошения, насосов орошения и оборудования для регулирования орошения, которое обычно требуется в системах известного уровня техники, обеспечивая тем самым более экономичное решение с повышенной производительностью. Потоки 304 и 305 подают хладагент сжиженного природного газа (СПГ) в теплообменник 164 орошения ректификатора. Как описано ниже, поток 304 представляет собой часть кубового потока 213 из фракционирующей колонны 253 азота. Выходящий из теплообменника 164 орошения ректификатора поток 305 направляется в повторный смеситель 272 СПГ, где он смешивается с потоками 243 и 309 перед поступлением в холодный пластинчато-ребристый теплообменник 251.

[0031] Поток 126 выходит в виде головного потока ректификационной колонны 162 высокого давления и направляется в холодный газовый делитель 175, используемый для разделения пара головного потока теплообменника 154 орошения ректификатора для направления части (потока 136) в подогреватель 163 головного потока колонны NGL, а другой части (потока 310) - во фракционирующую колонну 253 азота, показанную на фиг.5. Поток 136 выходит из холодного газового делителя 175 и обеспечивает охлаждение входящего газового потока 105 (который является частью подаваемого потока 180) посредством теплообмена в подогревателе 163 головного потока колонны NGL. Поток 105 выходит из подогревателя 163 в виде потока 125, охлажденного от примерно 120°F (48,9°C) до -117°F (-82,8°C). Поток 125 затем смешивается с потоками 301 и 106 с образованием потока 124. Основное назначение этого разделения заключается в том, чтобы обеспечить регулирование температуры потока 124, подаваемого в емкость 157 холодного сепаратора, путем направления части головного потока 126 в подогреватель 163 головного потока колонны NGL. В данном примере поток 124 поступает в емкость 157 холодного сепаратора при температуре около -72°F (-57,8°C). Предпочтительно температура потока 124 будет находиться в диапазоне приблизительно от -70°F (-56,7°C) до -100°F (-73,3°C), в зависимости от параметров подаваемого потока 180 и других рабочих параметров системы 100. Регулирование этой температуры важно для удовлетворительной работы системы 100. Если поток 124 является слишком холодным, - меньшая мощность доступна для повторного испарения в колонне NRU. Колонна 254 NRU будет переполняться жидкостью и больше не будет отделять азот, что приведет к получению остаточного газа с более высоким содержанием азота, чем требуется согласно спецификации. Если поток 124 является слишком теплым, извлечение этана уменьшается, поскольку в стабилизационную колонну 165 NGL будет поступать меньшее количество жидкости. Колонна 253 NRU будет работать при более высоких температурах, что приведет к более высокой потере метана через выпуск колонны NRU.

[0032] Поток 136 выходит из подогревателя 163 головного потока колонны NGL в виде потока 101 с давлением примерно 504 фунт/кв. дюйм абс. (3,5 МПа) и температурой примерно 100°F (37,8°C). Поток 101 далее подается в радиальный лопастной ротационный компрессор, обозначенный как детандер/компрессор 150, где давление этого газа увеличивается от 504 фунт/кв. дюйм абс. (3,5 МПа) до примерно 604 фунт/кв. дюйм абс. (4,2 МПа). Данное оборудование обычно называется компрессорной частью детандерного/компрессорного блока 161/150. Механическая энергия для приведения в действие этого компрессора вырабатывается в процессе работы понижающей давление радиальной лопастной турбины, обычно называемой детандерной частью (детандер 161) детандерного/компрессорного блока 161/150. Поток 102 направляется в теплообменник с воздушным охлаждением, - охладитель 151 отвода детандерного/компрессорного блока, - выходя в виде потока 302, охлажденного от примерно 133°F (56,1°C) до 120°F (48,9°C). Температура потока 102 снижается в охладителе 151 до величины в пределах 10 градусов от максимальной температуры окружающей среды.

[0033] Поток 310, представляющий другую часть головного потока 126, выходящего из делителя 175, направляется в холодный газовый смеситель 261 и объединяется с головным потоком 308 стабилизационной колонны 165 NGL с образованием потока 211. Как правило, поток 310 отсутствует, но при определенных условиях работы и во время пуска может потребоваться некоторый поток, как будет понятно специалистам в данной области техники. Данный объединенный поток 211 затем направляется через делитель 259 головного потока стабилизатора, где поток разделяется на поток 237, который поступает во фракционирующую колонну 253 азота, и поток 208, который обходит фракционирующую колонну 253 азота и представляет собой часть потока 231 товарного газа высокого давления. В зависимости от рабочих параметров и состава подаваемого потока 180, операторы системы 100 будут определять, следует ли направлять объединенный поток 211 пара в фракционирующую колонну 253 азота или в обход колонны 253, или какую часть потока 211 следует направлять в колонну 253, при направлении остальной части в обход колонны 253, как описано ниже.

[0034] Обращаясь снова к ректификационной колонне 162 высокого давления, жидкость выходит из кубовой части этой колонны в виде потока 113 и затем поступает в переохладитель 167 подачи стабилизатора, где она «переохлаждается» от -128°F (-88,9°C) до температуры ниже своей нормальной температуры кипения, и в данном примере до примерно -155°F (-103,9°C), и выходит в виде потока 118. Это охлаждение происходит за счет теплообмена с потоком 303. Затем поток 118 поступает в уровневый клапан 169 ректификатора высокого давления, где давление жидкости снижается от примерно 505 фунт/кв. дюйм абс. (3,5 МПа) до примерно 335 фунт/кв. дюйм абс. (2,3 МПа) в потоке 117 перед поступлением в стабилизационную колонну 165 NGL. Поток 129 также поступает в стабилизационную колонну 165 NGL. Жидкость выходит из емкости 157 холодного сепаратора в виде потока 119, который затем поступает в уровневый клапан 170 холодного сепаратора, где давление жидкости снижается от примерно 797 фунт/кв. дюйм абс. (5,5 МПа) до примерно 335 фунт/кв. дюйм абс. (2,3 МПа) в потоке 129, который поступает в стабилизационную колонну 165 NGL.

[0035] Стабилизационная колонна 165 NGL представляет собой традиционную криогенную установку фракционирования с верхней подачей, предназначенную для максимального увеличения количества NGL, накапливающегося в кубовой части, и минимизации потерь NGL-компонентов с головным потоком колонны в паровой фазе. Верхняя подача, или теоретическая тарелка № 1, принимает поток 117 (кубовый поток ректификационной колонны 162 высокого давления, как описано ранее), и боковая подача, или теоретическая тарелка № 10, принимает поток 129 (кубовый поток емкости 157 холодного сепаратора, как описано ранее). Подача из емкости 157 холодного сепаратора в стабилизационную колонну 165 NGL происходит в середину тарельчатой части колонны 165.

[0036] Тепло для повторного испарения в этой фракционирующей колонне 165 поступает из трех источников. Первый источник тепла поступает из кубового ребойлера 153 стабилизатора NGL, в котором в качестве теплоносителя используется входной газовый поток 103. Второй источник тепла поступает от дополнительного ребойлера 174 стабилизатора NGL, когда поток 121 выходит из кубового ребойлера 153 стабилизатора NGL, и также направляется через дополнительный ребойлер 174 стабилизатора NGL для подачи в стабилизационную колонну 165 NGL в виде потока 135. Объединенное тепло из первого и второго источников обеспечивает потребность в тепле кубового ребойлера стабилизационной колонны 165 NGL. Третий источник тепла поступает из бокового ребойлера 155 стабилизатора NGL, который также использует входной газовый поток 127 (полученный из потоков 103 и 110) в качестве источника тепла, но после вспомогательного холодильника 173. Поток 122 отводится из стабилизационной колонны 165 NGL в боковой ребойлер 155 стабилизатора NGL, где поток поглощает тепло и возвращается в стабилизационную колонну в виде потока 123. Боковой ребойлер 155 стабилизатора NGL работает при значительно более низкой температуре, чем кубовый ребойлер 153 стабилизатора NGL, обеспечивая более оптимальный температурный профиль на входе для общей потребности в тепле стабилизационной колонны 165 NGL.

[0037] Поток 308 выходит из стабилизационной колонны 165 NGL в виде головного потока, который направляется в секцию 195 NRU для дальнейшей обработки во фракционирующей колонне 253 азота или в обход колонны 253 в виде потока товарного газа, в зависимости от рабочих параметров. Поток 130 выходит из стабилизационной колонны 165 NGL в виде кубового потока, который представляет собой поток NGL-продукта. Поток 130 содержит незначительное количество азота, примерно 0,82% метана, примерно 55,2% этана, примерно 32,5% пропана и примерно 2,6% изобутена. Это составляет примерно 96% извлечение этана из этана в подаваемом потоке 180 и почти 100% извлечение пропана и более тяжелых компонентов из содержаний в подаваемом потоке 180.

[0038] Обратимся к фиг.4 - фиг.5, на которых представлен предпочтительный вариант осуществления секции 195 NRU. Секция 195 NRU предпочтительно содержит два теплообменника 250 и 251 и фракционирующую колонну 253 азота. Теплый пластинчато-ребристый теплообменник 250 предпочтительно является многопроходным теплообменником с паяными алюминиевыми пластинчатыми ребрами, предназначенным для одновременной передачи тепла к нескольким газовым потокам и от них во время работы системы 100, в частности, к трем потокам, которые должны быть охлаждены, и четырем потокам, которые должны быть нагреты. Тремя охлаждаемыми потоками являются потоки 300, 302 и 232. Четырьмя нагреваемыми потоками являются потоки 220, 224, 230 и 206. Краткое описание потоков, проходящих через теплый пластинчато-ребристый теплообменник 250, выглядит следующим образом: (1) теплый входной поток 300 (часть подаваемого потока 180) входит из температурного клапана 172 входного делителя (на фиг.2) и выходит в виде охлажденного потока 301, идущего обратно во входной смеситель 156 холодного сепаратора (на фиг.2); (2) теплый входной поток 302, поступающий из охладителя 151 отвода детандерного/компрессорного блока (на фиг.3) и выходящий в виде охлажденного потока 200, идущего к холодному пластинчато-ребристому теплообменнику 251; (3) теплый входной поток 232, поступающий после сжатия остаточного газа ниже по потоку от секции 195 NRU (не показано, но похоже на представленное на фиг.7 в публикации заявки США № 2012/0324946, включенной в настоящий документ посредством ссылки) и выходящий в виде потока 233, идущего к холодному пластинчато-ребристому теплообменнику 251; (4) холодный входной поток 220 из холодного пластинчато-ребристого теплообменника 251 и выходящий в виде потока 221, направляемого на сжатие остаточного газа (не показано) в качестве потока газообразного продукта низкого давления; (5) холодный входной поток 224 из холодного пластинчато-ребристого теплообменника 251 и выходящий в виде потока 225, направляемого на сжатие остаточного газа (не показано) в качестве потока газообразного продукта промежуточного давления; (6) холодный входной поток 230 из холодного пластинчато-ребристого теплообменника 251 и выходящий в виде потока 231, направляемого на сжатие остаточного газа (не показано) в качестве потока газообразного продукта высокого давления; и (7) холодный входной поток 206 из холодного пластинчато-ребристого теплообменника 251 и выходящий в виде потока 207, направляемого на выброс азота. Поток 232 возвращается со стадии сжатия (не показана) после стадии 195 обработки NRU и является источником подачи для рециркулирующего хладагента, используемого в качестве критического низкотемпературного хладагента для обеих технологических установок NGL и удаления азота. Поток 232 представляет собой часть одного из потоков (221, 225, 235) метанового продукта или некоторой их комбинации, когда их смешивают во время последовательных стадий сжатия. Поток 207 представляет собой удаляемый азот (из головного потока 203 из фракционирующей колонны 253 азота). Поток 207 имеет давление 12 фунт/кв. дюйм абс. (0,08 МПа) в данном примере, но может иметь более низкое давление или может быть сжатым до более высокого давления (примерно 300 фунт/кв. дюйм абс. (2,1 МПа)), если азот будет вводиться обратно в нефтяной пласт при вторичных или третичных способах повышения нефтеотдачи или использоваться в других целях, где требуется практически чистый азот.

[0039] Холодный пластинчато-ребристый теплообменник 251 предпочтительно является многопроходным теплообменником с паяными алюминиевыми пластинчатыми ребрами, предназначенным для одновременной передачи тепла к нескольким газовым потокам и от них в процессе работы системы данного изобретения. Хотя данное оборудование аналогично ранее описанному теплому пластинчато-ребристому теплообменнику 250, одновременно обрабатывается на один поток меньше. Этот теплообменник предназначен для приема двух охлаждаемых потоков и четырех нагреваемых потоков. Двумя охлаждаемыми потоками являются потоки 200 и 233. Четырьмя нагреваемыми потоками являются потоки 219, 238, 212 и 205. Краткое описание потоков, проходящих через холодный пластинчато-ребристый теплообменник 251, выглядит следующим образом: (1) теплый входной поток 200 из теплого пластинчато-ребристого теплообменника 250 и выходящий в виде потока 209, направляемого в делитель 262 подачи N2; (2) теплый входной поток 233 из теплого пластинчато-ребристого теплообменника 250 и выходящий в виде потока 234, направляемого в расширительный клапан 266 рециркулирующего хладагента; (3) холодный входной поток 219 из 2-ого JT-переохладителя 256 и выходящий в виде потока 220, направляемого в теплый пластинчато-ребристый теплообменник 250; (4) холодный входной поток 238 из блока 272 повторного смешивания СПГ, который смешивает различные потоки, как описано ниже, и выходящий в виде потока 224, направляемого в теплый пластинчато-ребристый теплообменник 250; (5) холодный входной поток 212 из блока 269 повторного смешивания NRU и выходящий в виде потока 230, направляемого в теплый пластинчато-ребристый теплообменник 250; и (6) холодный входной поток 205 из переохладителя 252 подачи фракционирующей колонны N2и выходящий в виде потока 206, направляемого в теплый пластинчато-ребристый теплообменник 250.Теплообмен между различными технологическими потоками в теплом пластинчато-ребристом теплообменнике 250 и холодном пластинчато-ребристом теплообменнике 251 является важным аспектом успешной работы секции 190 NGL или секции 195 NRU и особенно важен для интеграции двух установок в системе 100.

[0040] Поток 209 выходит из холодного пластинчато-ребристого теплообменника 251, направляясь в делитель 262 подачи N2, который используется для разделения потока 209 на потоки 239 и 240. Поток 239 направляется в переохладитель 252 подачи фракционирующей колонны N2, выходя в виде потока 201, который дополнительно охлажден до переохлажденного состояния. Переохладитель 252 подачи фракционирующей колонны N2 предпочтительно представляет собой традиционный кожухотрубный теплообменник с возможностью криогенной эксплуатации. Отдающим тепло потоком для данного теплообменника является поток 239, а получающим тепло потоком является поток 204. Поток 204 содержит извлеченный азот (из головного потока 203 фракционирующей колонны 253 азота), который был удален из входящего газового потока (подаваемого потока 180), а также является самым холодным потоком в системе 100 с температурой примерно -308°F (-188,9°C). Поток 201 направляется к первичному JT-клапану 265, выходя в виде потока 202, имеющего давление, пониженное до приблизительно 316 фунт/кв. дюйм абс. (2,2 МПа). Поток 202 поступает во фракционирующую колонну 253 азота возле теоретической ступени 7 в виде переохлажденной текучей среды при температуре примерно -302°F (-185,6°C). Второй поток разделения является потоком 240 и направляется в обходной клапан 260 переохладителя N2, где давление на входе снижается от примерно 591 фунт/кв. дюйм абс. (4,1 МПа) до примерно 325 фунт/кв. дюйм абс. (2,2 МПа) в потоке 244, который также поступает во фракционирующую колонну 253 азота. Назначение делителя 262 подачи N2 заключается в том, чтобы обеспечить оптимальный температурный профиль в диапазоне от -250°F (-156,7°C) до -300°F (-184,4°C) для подаваемых потоков во фракционирующую колонну 253 азота. Преимущество подачи этого холодного потока сырья в верхнюю часть фракционирующей колонны азота заключается в уменьшении общего объема сжатия товарного газа.

[0041] Поток 234 выходит из холодного пластинчато-ребристого теплообменника 251 и направляется в расширительный клапан 266 рециркулирующего хладагента, выходя в виде потока 235. Расширительный клапан 266 позволяет использовать переохлажденный поток 235 хладагента СПГ для подачи дополнительного хладагента по мере необходимости, что важно для работы системы 100, поскольку часть потока 235 используется в качестве хладагента для трех различных потребителей, описанных ниже. Поток 235 направляется в смеситель 258 СПГ, где он объединяется с кубовым потоком 213 из фракционирующей колонны 253 азота с образованием смешанного потока 210. Смешанный поток 210 затем разделяется в делителе 257 СПГ высокого давления на потоки 226, 222 и 214, каждый из которых несет часть потока 235 хладагента СПГ и далее обеспечивает хладагент в следующих компонентах системы 100: (1) СПГ используется в качестве хладагента в ректификационной колонне 162 высокого давления, показанной на фиг.3 (поток 304, проходящий через теплообменник 164 орошения); (2) СПГ используется в качестве хладагента в переохладителе 167 подачи стабилизатора, также показанном на фиг.3 (поток 303, проходящий через переохладитель 167); и (3) СПГ используется для того, чтобы способствовать охлаждению входного газового потока, поступающего во фракционирующую колонну 253 N2, что требуется для разделения азота и метана (охлаждающие потоки 302 и 200 в теплообменниках 250 и 251, которые становятся потоками 202 и 244, поступающими в колонну 253).

Фракционирующая колонна 253 азота предпочтительно является специально оснащенной фракционирующей колонной, выполненной с возможностью приема трех различных входных потоков на ступенях 7 (поток 202, переохлажденный поток), 13 (поток 244, двухфазный поток) и 16 (поток 237, 100% парообразный поток). Колонна 253 также предпочтительно выполнена с внутренним вертикальным трубчатым конденсатором орошения, предназначенным для обеспечения чистого отделения метана от извлеченного азота. Источники тепла происходят из одного основного источника. Этот основной источник тепла поступает в кубовую часть колонны 253 на ступени 21 (поток 307) и подается из ребойлера 158 фракционирующей колонны N2, показанного на фиг.3. Конденсатор представлен в виде внутреннего теплообменника 255 орошения N2, и сепаратор, который физически содержит теплообменник, представлен в виде внутреннего сепаратора 254 орошения N2. Как и в ректификационной колонне 162 высокого давления, теплообменник орошения и сепаратор орошения собраны в одно целое и физически прикреплены к верху фракционирующей колонны 253 азота. Это позволяет добавлять орошение во фракционирующую колонну без сборника орошения и насосов орошения, обеспечивая дополнительную экономию средств.

[0042] Поток 213 выходит из кубовой части фракционирующей колонны 253 N2 и подается в смеситель 258 для СПГ (смешиваясь с потоком 235) с образованием потока 210. Поток 210 подается в делитель 257 СПГ высокого давления, где один поток разделяется на три потока. Первым потоком является поток 214, который направляется во 2-й JT-переохладитель 256, выходя в виде потока 215. При этом поток 214 охлаждается от примерно -165°F (-109,4°C) до -240°F (-151,1°C) в потоке 215. Поток 215 поступает во вторичный JT-клапан 267, где давление снижается в потоке 216 до приблизительно 21 фунт/кв. дюйм абс. (0,14 МПа), создавая эффект Джоуля-Томсона, и соответственно, снижая температуру примерно до -252°F (-157,8°C) в потоке 216, и становится источником хладагента для внутреннего теплообменника 255 орошения N2 и выходит из теплообменника в виде потока 217. Поток 217 поступает во 2-ой JT-переохладитель 256, при этом он обеспечивает потребность в тепле для этого теплообменника. Поток 217 выходит из 2-го JT-переохладителя в виде потока 219, который затем проходит через холодный пластинчато-ребристый теплообменник 251, выходя в виде потока 220. Поток 220 далее проходит через теплый пластинчато-ребристый теплообменник 250, выходя в виде потока 221 при давлении примерно 17 фунт/кв. дюйм абс. (0,11 МПа). Поток 221 является потоком товарного газа низкого давления, который направляется на стадию сжатия (не показана) ниже по потоку от стадии 195 NRU, где он сжимается до давления, соответствующего требованиям трубопроводной транспортировки.

[0043] Поток 222 является вторым отводом из делителя 257 высокого давления СПГ и направляется в регулировочный клапан 271 промежуточного давления, выходя в виде потока 223. Этот регулировочный клапан 271 снижает давление в потоке 222 от примерно 315 фунт/кв. дюйм абс. (2,2 МПа) до примерно 115 фунт/кв. дюйм абс. (0,8 МПа) в потоке 223, который затем разделяется в делителе 263 СПГ НД на потоки 303, 304 и 242. Потоки 303 и 304 направляются в секцию 190 NGL, обеспечивая хладагент, необходимый для переохладителя 167 подачи стабилизатора и теплообменника 164 орошения ректификатора для надлежащей работы, как описано ранее, возвращаясь в секцию 195 NRU в виде потоков 309 и 305. Поток 242 проходит через клапан 264 регулирования температуры конденсации ректификатора, выходя в виде потока 243. Клапан 264 обеспечивает необходимый перепад давления, позволяющий приборам технологического контроля функционировать должным образом для теплообменника 164 орошения ректификатора и переохладителя 167 подачи стабилизатора. Повторный смеситель 272 СПГ обеспечивает точку, в которой потоки 305, 309 и 243 смешиваются перед поступлением в холодный пластинчато-ребристый теплообменник 251. Поток 305 является потоком хладагента, возвращающимся из теплообменника 164 орошения ректификатора. Поток 309 является потоком хладагента, возвращающимся из теплообменника-переохладителя 167 подачи стабилизатора. Поток 243 выходит из клапана 264 регулирования температуры конденсации ректификатора и направляется в повторный смеситель 272 СПГ. Три потока объединяются с получением потока 238, который входит в холодный пластинчато-ребристый теплообменник 251, выходя в виде потока 224. Поток 238 является основным источником хладагента, позволяющим эффективно осуществлять процесс удаления азота путем охлаждения потока 200, который поступает из потоков 202 и 242, которые подаются в колонну 253. Поток 224 далее проходит через теплый пластинчато-ребристый теплообменник 250, выходя в виде потока 225 при давлении примерно 102 фунт/кв. дюйм абс. (0,7 МПа). Поток 225 является потоком товарного газа промежуточного давления, который направляется на стадию сжатия (не показана) ниже по потоку от стадии 195 NRU, где он сжимается до давления, соответствующего требованиям трубопроводной транспортировки.

[0044] Поток 226 является третьим отводом из делителя 257 высокого давления СПГ и направляется в уровневый регулировочный клапан 270 фракционирующей колонны азота, выходя в виде потока 227. Этот клапан важен для контроля уровня фракционирующей колонны 253 N2 и он также снижает давление до примерно 305 фунт/кв. дюйм абс. (2,1 МПа). Поток 227 выходит из уровневого регулировочного клапана 270 фракционирующей колонны N2 и направляется в повторный смеситель 272 СПГ, где он соединяется с рециркулирующим метановым потоком 208, который был переохлажден до состояния СПГ, и становится доступным в качестве объединенного источника для подачи низкотемпературного хладагента СПГ в теплообменники 250 и 251 для охлаждения потоков, которые поступают во фракционирующую колонну 253 азота.

[0045] Делитель 259 головного потока стабилизатора допускает различные варианты работы для системы 100. Первый вариант позволяет части газа, обработанной в секции 190 NGL (головному потоку из стабилизационной колонны 165 NGL и части головного потока из колонны 162 ректификатора ВД в виде потоков 308 и 310, которые объединены в поток 211), обойти стадию удаления азота в секции 195 NRU и быть направленной непосредственно на повторное сжатие товарного газа (после прохождения через теплообменники 250 и 251) без удаления захваченного азота. В некоторых случаях и в зависимости от содержания азота на входе в подаваемом потоке 180 данный обход позволяет значительно снизить эксплуатационные расходы, одновременно позволяя извлекать желательные NGL-углеводороды из общего входного потока. Этот вариант можно использовать, если количество азота в потоке 211 относительно низкое (на уровне или ниже требований трубопроводной транспортировки) и смешивание может использоваться для достижения желаемых уровней азота в конечном товарном газе. На практике этот обход предпочтительно используется, когда концентрации азота в газе на входе составляют менее 10%. Этот обход вокруг секции удаления азота показан в виде потока 208, который смешивается в обходном смесителе 269 NRU с потоком 227 (частью кубового потока из фракционирующей колонны 253 азота) с образованием потока 212 перед входом в холодный пластинчато-ребристый теплообменник 251 и выходящим в виде потока 230. Поток 230 далее проходит через теплый пластинчато-ребристый теплообменник 250, выходя в виде потока 231 при давлении примерно 297 фунт/кв. дюйм абс. (2,0 МПа). Поток 231 является потоком товарного газа высокого давления, который направляется на стадию сжатия (не показана) ниже по потоку от стадии 195 NRU, где он сжимается по мере необходимости до давления, соответствующего требованиям трубопроводной транспортировки, и может быть смешан с потоком 221 и/или потоком 225. Другой вариант с использованием делителя 259 позволяет всему или части газа из потока 211 поступать непосредственно во фракционирующую колонну 253 N2 в качестве подаваемого потока 237. Этот поток затем будет обработан в секции удаления азота системы 100 для удаления избытка азота. Решение о работе со всем потоком 211, поступающим в секцию удаления азота системы 100, принимается, когда жидкость в кубовой части колонны NRU соответствует требованиям трубопроводной транспортировки по содержанию азота. В этом случае мощность, требуемая для работы ребойлеров, является максимальной. Обычно содержание азота на входе в подаваемом потоке 180, составляющее примерно 11% или более, будет являться диапазоном для направления всего потока 211 в NRU.

[0046] Скорости поступления, температуры и давления различных технологических потоков, указанные вместе с описанием системы и способа изобретения применительно к фиг.2 - фиг.5, основаны на результатах компьютерного моделирования системы 100, имеющей скорость поступления подаваемого газа 100 млн станд.куб.фут/сут (2,8 млн м3/сут), содержащего 10% азота, 65,5% метана, 13,8% этана, 7,8% пропана и 0,63% изобутана, представлены в таблице 1 ниже. Значения для потоков энергии, упоминавшиеся в связи с обсуждениями системы и способа системы 100 применительно к фиг.2, приведены в таблице 2 ниже. Температуры, давления, скорости поступления и составы будут меняться в зависимости от природы подаваемого потока и других рабочих параметров, как будет понятно специалистам в данной области техники.

[0047] Таблица 1

[0048] Таблица 2

[0049] Специалистам в данной области техники будет понятно, что эти значения основаны на конкретных параметрах и составе подаваемого потока в приведенном выше примере. Эти значения будут различаться в зависимости от параметров и состава подаваемого потока 180.

[0050] Предпочтительный способ удаления азота из подаваемого потока, например, подаваемого потока 80 или 180, включает следующие стадии: (1) разделение подаваемого потока в первом сепараторе на первый головной поток и первый кубовый поток; (2) разделение первого головного потока в первой фракционирующей колонне на второй головной поток и второй кубовый поток; (3) расширение первого головного потока через детандер перед подачей в первую фракционирующую колонну; (4) разделение второго кубового потока во второй фракционирующей колонне на третий головной поток и третий кубовый поток; (5) разделение по меньшей мере первого подаваемого потока NRU (содержащего первую часть второго головного потока) в третьей фракционирующей колонне на четвертый головной поток и четвертый кубовый поток; (6) охлаждение первой части подаваемого потока перед первым сепаратором и охлаждение первой части второго головного потока перед третьей фракционирующей колонной посредством теплообмена с четвертым кубовым потоком и рециркулирующим потоком хладагента в первом теплообменнике; и (7) охлаждение первой части второго головного потока после первого теплообменника и перед третьей фракционирующей колонной посредством теплообмена с четвертым кубовым потоком и рециркулирующим потоком хладагента во втором теплообменнике. В данном предпочтительном варианте осуществления третий кубовый поток представляет собой поток NGL-продукта и содержит по меньшей мере 90% этана из подаваемого потока, и четвертый кубовый поток представляет собой поток метанового продукта. Наиболее предпочтительно первая фракционирующая колонна представляет собой ректификационную колонну высокого давления. Второй подаваемый поток NRU, содержащий третий головной поток и вторую часть второго головного потока, также может быть разделен в третьей фракционирующей колонне на четвертый головной поток и четвертый кубовый поток. Способ также предпочтительно включает необязательное отклонение всего или части второго подаваемого потока NRU для обхода третьей фракционирующей колонны, для экономии эксплуатационных расходов, когда содержание азота во втором подаваемом потоке NRU допускает смешивание без удаления азота, и смешивание любой отклоненной части второго подаваемого потока NRU с потоком метанового продукта.

[0051] Способ также предпочтительно включает в себя одну или более из следующих стадий: (1-а) пропускание второй части подаваемого потока через первый клапан; (1-b) подачу тепла в кубовый ребойлер второй фракционирующей колонны путем охлаждения третьей части подаваемого потока; (1-с) регулирование количества тепла, отдаваемого третьей частью подаваемого потока, путем регулирования первого клапана для изменения скорости поступления второй части подаваемого потока; (2-а) смешивание второй и третьей частей подаваемого потока с образованием первого смешанного потока после того, как третья часть отдаст тепло кубовому ребойлеру второй фракционирующей колонны; (2-b) подачу тепла в боковой ребойлер второй фракционирующей колонны путем охлаждения первого смешанного потока; (3) охлаждение первого смешанного потока в первом холодильнике перед подачей тепла в боковой ребойлер второй фракционирующей колонны; (4) охлаждение четвертой части подаваемого потока в третьем теплообменнике за счет теплообмена с первой частью второго головного потока перед охлаждением первой части второго головного потока в первом теплообменнике; (5) смешивание первой части подаваемого потока после первого теплообменника, первого смешанного потока после теплообмена в боковом ребойлере и четвертой части подаваемого потока после третьего теплообменника в первом смесителе, причем эти потоки смешиваются до подачи в первый сепаратор; (6) сжатие первой части второго головного потока после третьего теплообменника и перед первым теплообменником с помощью первого компрессора, и использование энергии со стадии расширения для работы компрессора на стадии сжатия (и предпочтительно с использованием детандерного/компрессорного блока); (7) охлаждение второго кубового потока перед подачей во вторую фракционирующую колонну, используя четвертый теплообменник, посредством теплообмена с частью четвертого кубового потока, смешанной с частью рециркулирующего потока хладагента; (8-а) смешивание четвертого кубового потока с рециркулирующим потоком хладагента с образованием второго смешанного потока; (8-b) деление второго смешанного потока на первую часть, вторую часть и третью часть второго смешанного потока; (8-c) деление второй части второго смешанного потока на четвертую часть, пятую часть и шестую часть второго смешанного потока; (8-d) охлаждение второго кубового потока в четвертом теплообменнике посредством теплообмена с четвертой частью второго смешанного потока; (9-а) уменьшение давления шестой части второго смешанного потока путем пропускания его через второй клапан; (9-b) охлаждение пятой части второго смешанного потока во внутреннем теплообменнике орошения в первой фракционирующей колонне; (10) смешивание четвертой части второго смешанного потока после прохождения через четвертый теплообменник, пятой части второго смешанного потока после прохождения через внутренний теплообменник орошения первой фракционирующей колонны и шестой части второго смешанного потока после прохождения через второй клапан с образованием третьего смешанного потока; (11-а) пропускание первой части второго смешанного потока через второй теплообменник и затем через первый теплообменник с образованием части потока метанового продукта низкого давления; (11-b) пропускание третьего смешанного потока через второй теплообменник и затем через первый теплообменник с образованием части потока метанового продукта промежуточного давления; (11-с) пропускание третьей части второго смешанного потока через второй теплообменник и затем через первый теплообменник с образованием части потока метанового продукта высокого давления; (11-d) последовательное сжатие через серию компрессоров, расположенных после первого теплообменника, частей потока метанового продукта низкого, промежуточного и высокого давления; (11-е) рециркуляция части одной из сжатых частей потоков метанового продукта в качестве рециркулирующего потока хладагента; (12-а) охлаждение первой части второго смешанного потока в переохладителе; (12-b) дополнительное охлаждение первой части второго смешанного потока во внутреннем теплообменнике орошения в третьей фракционирующей колонне после переохладителя; (12-c) рециркуляция первой части второго смешанного потока обратно через переохладитель после внутреннего теплообменника орошения и до прохождения через второй теплообменник; (13-а) подача тепла из первой части первого головного потока в ребойлер третьей фракционирующей колонны перед подачей в первую фракционирующую колонну; (13-b) пропускание второй части первого головного потока через второй клапан; и (13-с) регулирование количества тепла, отдаваемого первой частью первого головного потока, путем регулирования второго клапана для изменения скорости поступления второй части первого головного потока перед подачей в первую фракционирующую колонну.

[0052] Источник подаваемых газовых потоков 80 или 180 не имеет решающего значения для систем и способов изобретения; однако площадки для бурения и обработки природного газа со скоростями поступления 300 млн станд.куб.фут/сут (8,5 млн м3/сут) или более являются особенно подходящими. Обычно для целей настоящего изобретения предпочтительно удалять из подаваемых потоков 80 или 180 максимально возможное количество водяного пара и других загрязнителей, если они присутствуют, перед обработкой в системах 10 или 100. Также может быть желательно удалять избыточные количества углекислого газа из подаваемых потоков 80 и 180 перед обработкой в системах 10 или 100; однако эти системы способны обрабатывать подаваемые потоки, содержащие приблизительно 100 ч/млн углекислого газа, без возникновения проблем вымораживания, связанных с известными системами и способами. Способы удаления водяного пара, углекислого газа и других загрязнителей широко известны специалистам в данной области техники и не описываются в данном документе. Наиболее предпочтительно, чтобы подаваемый поток 80, 180 подавался в систему 10, 100 при давлении приблизительно 800 фунт/кв. дюйм изб. (5,5 МПа) и при температуре примерно 120°F (48,9°C), осушенным до содержания воды ниже точки росы -300°F (-184,4°C), при предварительном удалении H2S до уровня ниже 4 частей на миллион (ч/млн), и при обычной обработке CO2 до уровня ниже 100 ч/млн. Большая часть поступающего СО2 будет извлекаться и удаляться в СПГ (поток метанового продукта сжиженного природного газа), когда он покидает систему.

[0053] Описанные в настоящем документе конкретные рабочие параметры основаны на специальном компьютерном моделировании и параметрах подаваемого потока, указанных выше. Эти параметры и различные значения состава, давления и температуры, описанные выше, будут меняться в зависимости от параметров подаваемого потока, как будет понятно специалистам в данной области техники. Другие изменения и модификации изобретения также будут понятны специалистам в данной области техники после прочтения данного описания, в связи с прилагаемыми чертежами, и предполагается, что объем изобретения, раскрываемого в данном документе, ограничивается только широчайшим толкованием прилагаемой формулы изобретения, на которую автор изобретения имеет законное право.

Реферат

Система и способ для удаления азота и получения потока метанового продукта высокого давления и потока NGL–продукта из сырьевых потоков природного газа, где по меньшей мере 90% этана и предпочтительно по меньшей мере 95% этана в сырьевом потоке извлекается в поток NGL–продукта. Система и способ изобретения особенно подходят для использования с потоками подачи свыше 5 млн станд. куб. фут/сут (0,1 млн м3/сут) и до 300 млн станд. куб. фут/сут (8,5 млн м3/сут) и содержащими от примерно 5% до 80% азота. Система и способ предпочтительно комбинируют использование стратегического теплообмена между различными технологическими потоками с ректификационной колонной высокого давления и способностью отклонять весь или часть потока подачи в установку удаления азота с необязательным обходом колонны фракционирования азота для снижения капитальных затрат и эксплуатационных расходов. 11 н. и 52 з.п. ф-лы, 5 ил., 2 табл.

Комментарии