Способ разделения газа и устройство для его осуществления - RU2047061C1

Код документа: RU2047061C1

Чертежи

Описание

Изобретение относится к способу разделения содержащего углеводороды газа.

Пропан и более тяжелые компоненты можно улавливать и извлекать из разнообразных газов, например из природного газа, газа нефтеперерабатывающих предприятий и синтетических газов, получаемых из других углеводородных материалов, например из угля, сырой нефти, нафта, битумного сланца, содержащих деготь песков и лигнита. Как правило, природный газ состоит в основном из метана и этана (50 моль. газа). Газ также содержит в меньшем количестве более тяжелые углеводороды, например пропан, бутаны, пентаны и другие подобные вещества, а также водород, азот, двуоксид углерода и некоторые другие газообразные вещества.

Настоящее изобретение конкретно относится к способу улавливания и извлечения пропана и более тяжелых углеводородов из потоков упомянутых газов. В соответствии с изобретением, предназначенный для обработки газ обычно содержит (мол.) 86,9 метана; 7,24 этана и других компонентов С2; 3,2 пропана и других компонентов C3; 0,34 изобутана; 1,12 нормального бутана; 0,19 изопентана; 0,24 нормального пентана; 0,12 гексана, а остальная часть газа приходится на азот и двуоксид углерода. Иногда в газовом потоке присутствует также содержащая различные газы сера.

В настоящее время выделение этана и более тяжелых углеводородов из потоков природного газа осуществляют в криогенном процессе расширения газа, так как он отличается максимальной простотой, легкостью реализации, операционной гибкостью, высокой эффективностью и надежностью. Криогенный процесс расширения также успешно используется и для выделения пропана и более тяжелых углеводородов из потоков природного газа при одновременном отводе этана в поток остаточного газа вместе с метаном. Является общераспространенной практикой использование одной и той же технологической схемы для улавливания и извления как этана, так и пропана. Для осуществления того или иного процесс улавливания необходимо лишь изменять местоположение теплообменника в зависимости от используемых в процессе рабочих температур. Соответствующие процессы обработки газовых потоков описаны в патентах США N 4278457, 4251249 и 4617039.

В последние годы колебания как в спросе на этан в качестве жидкого продукта, так и в ценах на природный газ привели к тому, что в течение определенных периодов этан рассматривали в качестве наиболее ценного компонента остаточного газа, образующегося при обработке природного газа на промышленных установках. Поэтому в настоящее время проявляется повышенный интерес к промышленному оборудованию по обработке природного газа, которое может гарантировать максимально возможное улавливание и извлечение пропана и более тяжелых углеводородов при одновременном максимальном отводе этана в поток остаточного газа. Хотя в прошлом для улавливания и извлечения пропана широко использовали многочисленные варианты обработки газа с помощью турборасширителя, однако эффективность процесса не превышала 85 90% при этом не предполагались затраты мощности на сжатие остатков и/или внешнее охлаждение. С целью повышения эффективности улавливания и извлечения пропана за счет допущения существования в жидком продукте некоторого количества этана, которое должно быть извлечено. Именно поэтому является желательным создание способа обработки газа, который позволил бы улавливать и извлекать пропан и более тяжелые углеводороды из потока газа, а в остаточном газе терялось бы минимальное количество пропана при одновременном отводе по существу всего этана.

В процессе криогенного расширения входящий под давлением в установку газ охлаждается в одном или нескольких теплообменниках с помощью холодных потоков от других участков технологического процесса обработки и/или за счет использования внешних источников охлаждения, например, с помощью системы сжатия-охлаждения пропана. Затем охлажденный газ расширяется до более низкого давления и подается в дистилляционную колонну, в которой и происходит выделение желаемого продукта (в виде остаточного жидкого продукта) из остаточного газа, который выгружается в виде пара верхнего погона колонны. Это и является расширением охлажденной подачи, которое обеспечивает образование криогенных температур, необходимых для улавливания и извлечения желаемого продукта.

По мере охлаждения подаваемого или исходного газа может происходит конденсирование жидкостей, причем интенсивность конденсирования зависит от степени насыщенности газа полезными и нужными компонентами, а конденсат жидкости обычно собирают в одном или нескольких сепараторах. Затем эти жидкости мгновенно испаряются с образованием более низкого давления, что приводит к дальнейшему охлаждению и частичному испарению. После этого поток (потоки) расширенной жидкости можно непосредственно подавать в дистиляционную колонну (установку по отгону этана) или использовать для охлжадения подаваемого газа перед поступлением его в дистилляционную колонну.

Если исходный газ не будет полностью конденсирован (обычно так и бывает), тогда остающийся после охлаждения пар можно разделить на две или больше частей. Одна часть пара проходит через устройство рабочего расширения или расширительный клапан и расширяется до более низкого давления. Это приводит к еще большему охлаждению газа и образованию дополнительных жидкостей. Затем этот поток попадает в дистилляционную колонну в позиции подачи по центру колонны.

Другая часть пара охлаждается до практически полной ее конденсации за счет теплообмена с другими потоками технологического процесса, например, с помощью холодного верхнего погона дистилляционной колонны. Затем этот по существу полностью конденсированный поток расширяется с помощью расширительного устройства (обычно расширительный клапан). Это, в свою очередь, приводит к охлаждению и частичному испарению потоков. Этот поток, температура которого обычно ниже -120о F (-84,4оС), подается в дистилляционную колонну в виде верхней подачи. Первая часть этой верхней подачи обычно объединяется с паром, поднимающимся из колонны, с последующим образованием потока остаточного газа. С другой стороны, охлажденный и расширенный поток можно подавать в сепаратор с целью образования потоков пара и жидкости. Пар объединяется с верхним погоном колонны, а жидкость подается в колонну в виде верхней загрузки колонны.

При идеальном осуществлении процесса разделения поток остаточного газа, выходящий из этого процесса, содержит по существу весь метан и все компоненты С2, которые присутствовали в исходном газе, и практически не будет содержать компоненты С3 и более тяжелые углеводордоы. Выходящий из установки по отгону этана остаточный продукт будет содержать по существу все компоненты С3 и более тяжелые углеводороды и практически не будет содержать компоненты С2 и более легкие компоненты.

Однако на практике подобная ситуация практически не возникает, поскольку установка по отгону этана функционирует в основном как колонна для отгона легких фракций. Остаточный газовый продукт состоит из паров, которые выходят из верхней секции фракционирования дистилляционной колонны, а также из паров, которые не подвергаются перегонке. Довольно значительные потери пропана происходят по той причине, что верхняя подача жидкости содержит довольно большие количества пропана и более тяжелых компонентов, что имеет своим конечным результатом наличие соответствующих (равновесных) количеств пропана и более тяжелых компонентов в паре, выходящем из верхней секции фракционирования установки по отгону этана. Потери этих полезных компонентов можно значительно сократить, если добиться непосредственного контактирования упомянутых паров с жидкостью (флегмой), содержащей незначительное количество пропана и более тяжелых компонентов, которая будет способна абсорбировать пропан и более тяжелые компоненты из паров.

Настоящее изобретение предусматривает создание устройства для достижения этой цели и гарантирует значительное повышение эффективности улавливания и извлечения пропана.

В соответствии с настоящим изобретением, появляется возможность повысить эффективность улавливания и извлечения С3 до более чем 99% при одновременном практически полном отводе компонентов С2 в поток остаточного газа. Кроме того, изобретение дает возможность добиться практически 100%-ного улавливания и извлечения пропана при одновременном сокращении потребляемой для осуществления процесса разделения газа энергии, причем эффективность улавливания и извлечения зависит от количества этана, который выйдет из технологического процесса вместе с жидким продуктом. Хотя настоящее изобретение можно использовать при пониженных давлениях и более высоких температурах, однако наибольшей эффективности можно добиться в том случае, когда обработка исходного газа осуществляется в диапазоне абсолютного давления от 600 до 1000 фунтов на кв. дюйм (42,186 70, 310 кг/см2) или больше, а этот диапазон давления предусматривает обязательное поддержание температуры верхнего погона колонны на уровне -85о F (-65оС) или ниже.

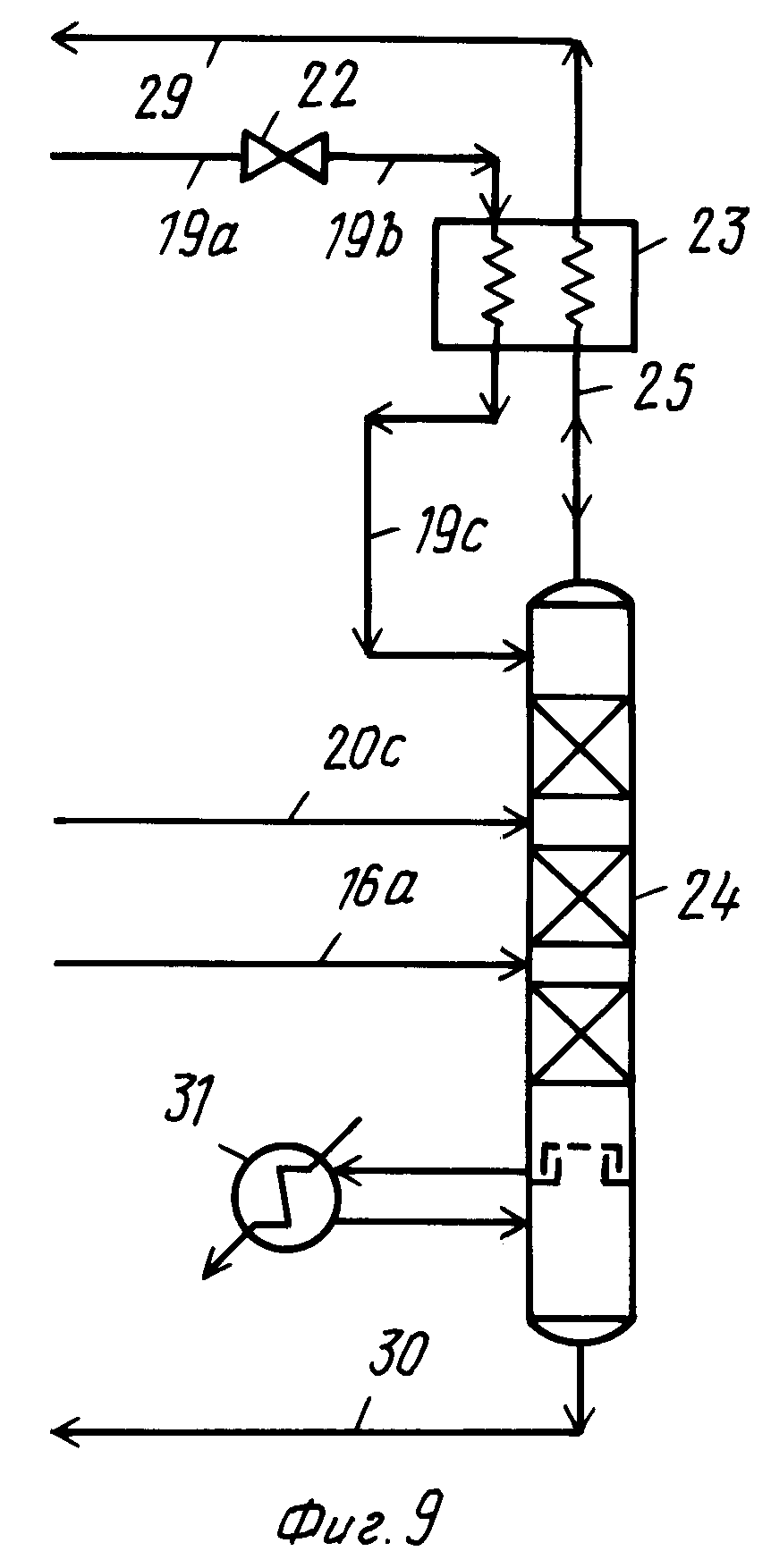

На фиг.1 показана схема технологического процесса промышленной установки по переработке природного газа на основе криогенного расширения, выполненная по известному уровню техники в соответствии с патеном США N 4278457; на фиг. 2 схема технологического процесса промышленной установки по переработке природного газа на основе криогенного расширения, выполненная в соответствии с патентом США N 4251249; на фиг.3 схема технологического процесса промышленной установки по переработке природного газа, выполненная в соответствии с патентом США N 4617039; на фиг.4 схема технологического процесса промышленной установки по переработке природного газа, выполненная в соответствии с настоящим изобретением; на фиг. 5 график, иллюстрирующий относительное улавливание и извлечение пропана в виде функции отвода этана для показанных на фиг. 1-4 технологических процессов; на фиг.6-7 схемы технологического процесса дополнительных установок по переработке природного газа, выполненные в соответствии с настоящим изобретением; на фиг.8-9 схемы альтернативных фракционирующих систем, которые можно использовать в технологическом процессе по настоящему изобретению; на фиг.10 частичная схема технологического процесса, иллюстрирующая установку по переработке природного газа в соответствии с настоящим изобретением для богатого нужными компонентами газового потока.

В описании упомянутых схем приводятся таблицы, в которых суммированы данные относительно скоростей потока газа, рассчитанных для наиболее типичных условий технологического процесса. В этих таблицах значения скоростей потока газа (в фунтах молей в час) округлены до ближайшего целого числа. Приводимые в таблицах итоговые скорости потока включают в себя все неуглеводородные компоненты, а следовательно, они являются более типичными, чем сумма скоростей потока для углеводородных компонентов. Указанные в таблицах температуры приблизительны, т.е. округленны до ближайшего градуса. Следует также иметь в виду, что проектные расчеты по технологическому процессу, выполненные для сравнения описываемых технологических процессов, основываюся на допущении, что нет утечки тепла от (или к) окружающей среды в (или от) технологический процесс. Качество выпускаемых в массовом масштабе изолирующих материалов, которые используются для минимизации потерь тепла, как бы гарантирует обоснованность этого допущения; обоснованность этого допущения признается всеми специалистами в данной области.

На фиг.1 воспроизводится схема технологического процесса по патенту США N 4278457.

Исходный газ поступает в технологический процесс его обработки с температурой 120о F (48,9оС) и под давлением 935 фунтов на кв. дюйм (65, 739 кг/см2) в виде потока 10. Если исходный газ содержит такую концентрацию серных соединений, которая не удовлетворяет соответствующих спецификаций на потоки продукта, тогда эти серные соединения необходимо удалить за счет предварительной обработки исходного газа (схема этого процесса не показана). Кроме того, подаваемый поток газа обычно обезвоживается, чтобы исключить образование гидрата (льда) в криогенных или низкотемпературных условиях. Для этой цели обычно используют твердый осушитель. Входящий поток газа охлаждается в теплообменнике 11 потоком холодного остаточного газа 27b. Из теплообменника 11 частично охлажденный поток исходного газа 10а с температурой 34о F (1,1оС) подается во второй теплообменник 12, где он охлаждается за счет теплообмена с внешним холодильным потоком пропана. Дополнительно охлажденный поток исходного газа 10b выходит из теплообменника 12 с температурой 1о F (-17,2оС) и дополнительно охлаждается до температуры -16о F (поток 10с) в теплообменнике 13 потоком 27а остаточного газа. Затем частично конденсированный поток подается в паро-жидкостный сепаратор 14 под давление 920 фунтов на кв.дюйм (64,685 кг/см2). Выходящая из сепаратора жидкость (поток 16) расширяется в соответствующем расширительном клапане 17 до рабочего давления (приблизительно 350 фунтов на кв.дюйм, или 24,609 кг/см2) дистилляционной колонны, которая в данном случае представлена секцией 25 по отгону этана ректификационной колонны 18. Мгновенное расширение потока 16 способствует образованию холодного расширенного потока 16а с температурой -52о F (-46,7о С), который подается в дистилляционную колонну в виде нижней загрузки по центру колонны. В зависимости от количества конденсированной жидкости и некоторых других факторов технологического процесса расширенный поток 16а можно использовать для образования какой-то части входящего газа, которая перед моментом вхождения в установку по отгону этана будет охлаждаться в дополнительном теплообменнике.

Поток пара 15 из сепаратора 14 разделяется на два ответвления 19 и 20. После прохождения по маршруту ответвления 19, в котором содержится примрено 28% потока пара 15, газ будет охлаждаться в теплообменнике 21 до температуры -98о F (-72,2оС) (поток 19а); при этой температуре происходит почти полное конденсирование этого потока. Затем поток расширяется с помощью расширительного клапана 22. (Хотя предпочтение отдается расширительному клапану, однако для расширения можно использовать и другие устройства и приспособления). После расширения поток быстро испаряется до момента образования рабочего давления установки по отгону этана (350 фунтов на кв.дюйм или 24,609 кг/см2). При этом давлении входящий поток 19b будет находиться при температуре -142оF (-112оС) и именно таким он подается в установку по отгону этана в виде верхней загрузки колонны.

В расширительном устройстве 23 происходит расширение примерно 72% пара сепаратора (ответвление 20) до рабочего давления установки по отгону этана 350 фунтов на кв.дюйм (24,609 кг/см2). Расширенный поток 20а достигает температуры -90о F (-67,8оС), а затем подается в установку по отгону этана в позиции подачи по центру колонны. Выпускаемые в массовом масштабе расширительные устройства (турборасширители) способны восстанавливать примерно 80-85% Work, теоретически присутствующего в идеальном процессе из энтропического расширения.

Располагаемая в колонне 18 установка по отгону этана представлена обычной дистилляционной колонной, в которой располагается множество вертикально установленных на определенном расстоянии друг от друга тарелок, один или несколько слоев насадки или комбинация тарелок и насадок. В промышленных установках по обработке природного газа дистилляционная колонна состоит из двух секций. Верхняя секция 24 предсталена сепаратором, в котором частично выпаренная верхняя подача (загрузка) разделяется на две части, жидкую и паровую, и в котором поднимающийся из дистилляционной или отгоняющей этан секции 25 пар объединяется с паровой частью верхней загрузки с целью образования потока холодного остаточного газа 27, который выходит сверху колонны. Нижняя секция 25 по отгону этана содержит тарелки и/или слой насадки и обеспечивает необходимый контакт между жидкостями, которые стекают вниз, и парами, который поднимаются вверх. Секция по отгону этана также включает в себя рабойлер 26, который обеспечивает нагревание и выпаривание части жидкости в нижней части колонны с последующим образованием паров отгона легких фракций, которые поднимаются в верхнюю часть колонны с конечным отпариванием метана и компоненов С2. Типичная спецификация на остаточный жидкий продукт предусматривает наличие отношения этана к пропану на уровне 0,31:1 (на молярной основе). Поток 28 жидкого продукта выходит из нижней части колонны 18 с температурой 187о F (86,0оС) и охлаждается в теплообменнике 29 до 120оF (48,9оС) и только после этого отправляется на хранение.

Поток 27 остаточного газа выходит из верхней части колонны с температурой -101о F (-73, 9оС) и подается в теплообменник 21, где он нагревается до -36о F (-37,8оС), чтобы гарантировать охлаждение и довольно значительное конденсирование потока 19. Затем поток 27а остаточного газа подается в теплообменник 13, где он нагревается до -2оF (-18, 9оС) (поток 27b), а затем подается в теплообменник 11, где он нагревается до 117оF (47,0оС), чтобы гарантировать охлаждение потока 10 входящего газа. Затем поток 27с нагретого остаточного газа частично повторно сжимается в компрессоре 30, который приводится в действие турбиной сжатия 23. После этого частично сжатый поток 27d охлаждается в теплообменнике 31 до температуры 120о F (48,9оС) (поток 27е), а затем сжимается до абсолютного давления 950 фунтов на кв. дюйм (66,795 кг/см2) (поток 27f) в компрессоре 32, который приводится в действие от внешнего источника мощности. Этот поток затем охлаждается в теплообменнике 33 и выходит из технологического процесса с температурой 120оF (48,9оС) в виде потока 27 g).

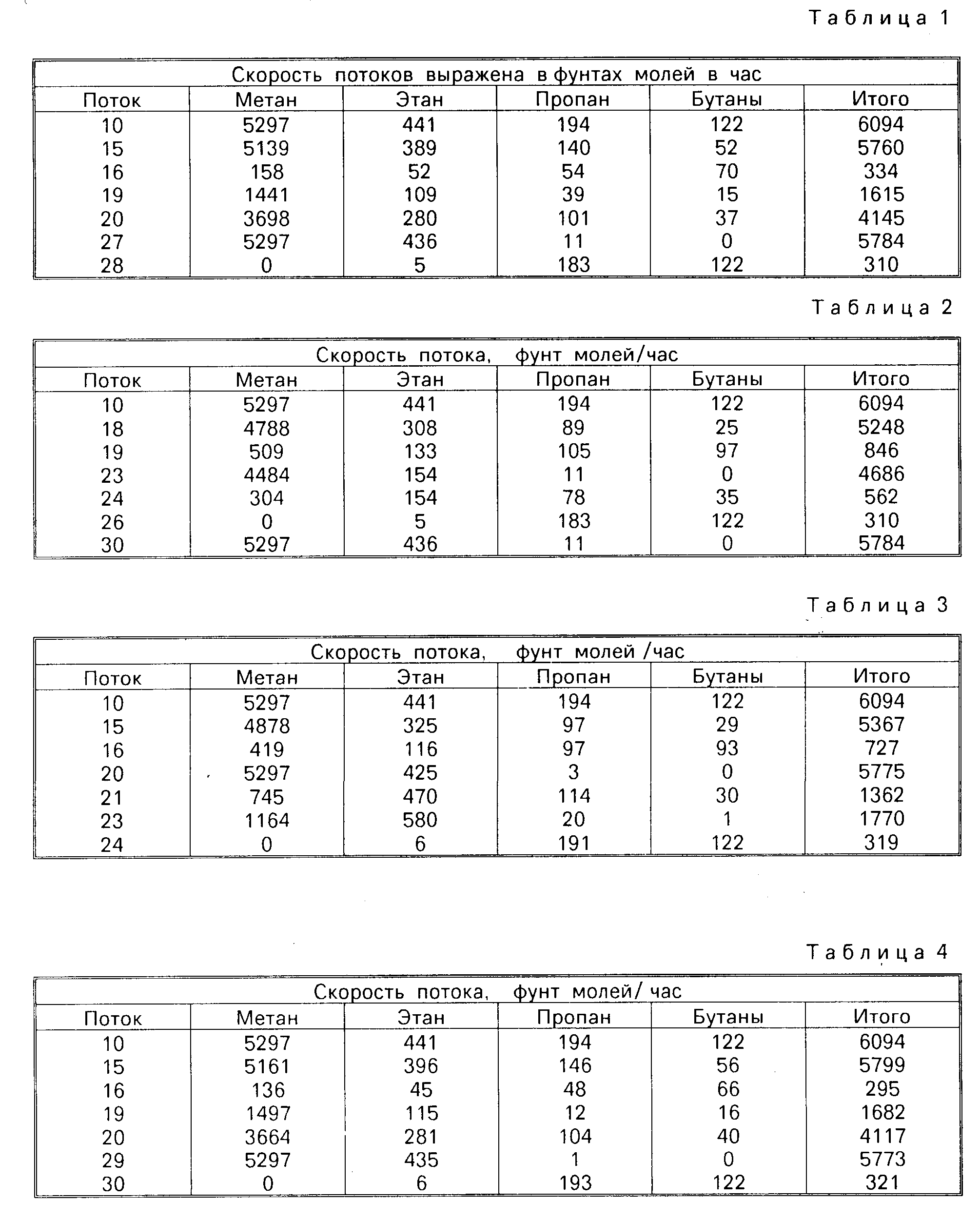

В табл.1 суммированы данные относительно скоростей потоков и потребления энергии для осуществления показанного на фиг.1 процесса.

Эффективность

улавливания и извлечения на основе неокругленных скоростей потока,

Пропан 94,28

Бутаны 99,31.

Мощность, в л.с.

Сжатие потока остаточного газа

3115

Сжатие при охлаждении 568

Итого 3683

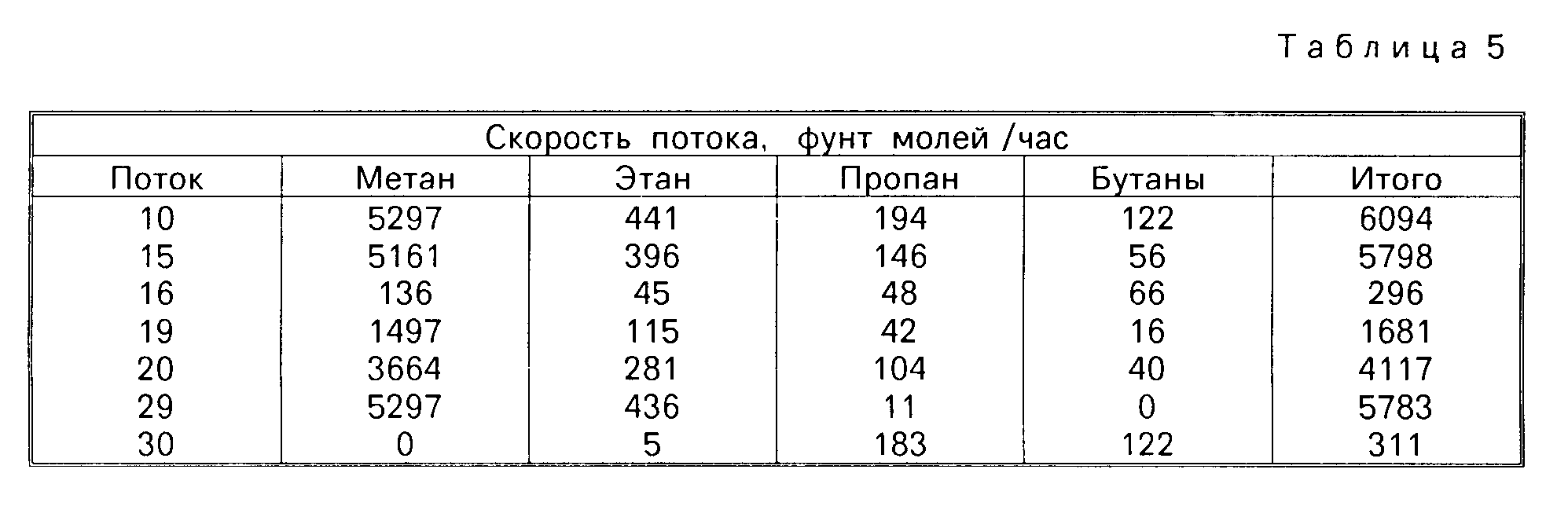

На фиг. 2 показана схема

альтернативного технологического процесса,

выполненного по

патенту США N 4251249. Технологический

процесс осуществляется в тех же условиях и при том же составе исходного газа, что и процесс,

показанный на фиг.1.

Входящий газ 10 разделяется на части 11 и 12, которые частично охлаждаются соответственно в теплообменниках 13 и 14. Эти две части вновь объединяются в виде частично охлажденного потока 10а газа с температурой -16оF (-26,7оС). Затем этот частично охлажденный поток еще больше охлаждается в теплообменнике 15 с помощью системы внешнего охлаждения пропана до температуры -37оF (-38,3о С) (поток 10b). После этого дополнительно охлажденный поток окончательно охлаждается в теплообменнике 16 до температуры -45о F (-42,8оС) (поток 10с) и подается в паро-жидкостной сепаратор 17 под давлением примерно 920 фунтов на кв. дюйм (64,685 кг/см2). Выходящий из сепаратора 17 поток жидкости 19 мгновенно расширяется в расширительном клапане 20 до давления, которое выше рабочего давления установки по отгону этана, которая располагается в ректификационной колонке 27. В показанном на фиг.2 технологическом процессе установка по отгону этана работает под давлением примерно 353 фунта на кв. дюйм (24,890 кг/см2). При мгновенном расширении потока 19 образуется холодный частично выпаренный и расширенный поток 19а с температурой -90о F (-67, 8оС). Затем этот поток проходит в теплообменник 16, где он нагревается и дополнительно испаряется (поток 19b), чтобы гарантировать окончательное охлаждение потока 10 b входящего газа. Из теплообменника 16 довольно выпаренный поток 19b попадает в теплообменник 14, где он нагревается до 104оF (40,2оС), чтобы гарантировать охлаждение потока 12. Из теплообменника 14 нагретый поток 19 c попадает в секцию отгона этана колонны 27, причем его подача в колонну 27 осуществляется в нижней позиции подачи по центру колонны.

Поток пара 18 из сепаратора 17 расширяется в расширительном устройстве 21 до рабочего давления установки по отгону этана. Расширенный поток 18а после расширения достигает температуры -116о F (-82, 2оС) и подается в сепаратор 22. Поток жидкости 24 из сепаратора 22 подается в дистилляционную секцию ректификационной колонны в верхней позиции подачи по центру колонны. Поток пара 23 из сепаратора расширителя (под расширителем имеется в виду установка для охлаждения газа путем его расширения детандер, подается в конденсатор 28 для флегмы, который располагается внутри верхней части ректификационной колонны. Выходящий из детандера поток холодного пара 23а обеспечивает охлаждение и частичное конденсирование пара, поднимающегося из самой верхней секции фракционирования дистилляционной колонны. Образующаяся в результате частичного конденсирования жидкость опускается вниз в виде флегмы и попадает в установку по отгону этана. Результатом охлажения и частичного конденсирования является нагревание выходящего из детандера потока пара 23а до температуры -27оF (-32,8о).

Поток пара 25 верхнего погона установки по отгону этана выходит из верхней части колонны с температурой -57оF (-49,4оС) и объединяется с потоком нагретого пара 23а сепаратора, который выходит из детандера, с конечным образованием холодного потока 30 остаточного газа, температура которого равна -34оF (-36,7оС). Поток 26 жидкого продукта выходит из нижней части колонны 27 с температурой 188оF (86, 0оС) и охлаждается в теплообменнике 29 до 120о F (48,9оС), после чего он покидает технологический процесс. Ребойлер 35 установки по отгону этана нагревает и частично испаряет часть жидкости, которая опускается вниз по колонне, чтобы помочь отгону легких фракций этана.

Поток 30 холодного остаточного газа с температурой -34оF (-36,7оС) подается в теплообменник 13, где он нагревается до 115оF (46,1оС), чтобы гарантировать охлаждение потока 11 входящего газа. Поток 30а нагретого остаточного газа частично сжимается в компрессоре 31, приводимом в действие расширительным устройством 21. Затем частично повторно сжатый поток 30b охлаждается до 120оF (48, 9о С) в теплообменнике 32 (поток 30с), а затем сжимается до давления 950 фунтов на кв. дюйм (66,795 кг/см2) в компрессоре 33, который приводится в действие внешним источником мощности. После этого сжатый поток 30d охлаждается до 120оF (48,9оС) в теплообменнике 34 и выходит из технологического процесса в виде потока 30е.

В табл.2 суммированы данные относительно скоростей потоков и расходования энергии на осуществление показанного на фиг.2 технологического процесса.

Эффективность улавливания и извлечения на

основе не округленных

скоростей потока,

Пропан 94,36

Бутаны 100,00

Мощность, л.с.

Сжатие

остаточного газа 2975

Сжатие при охлаждении 706

Итого 3681

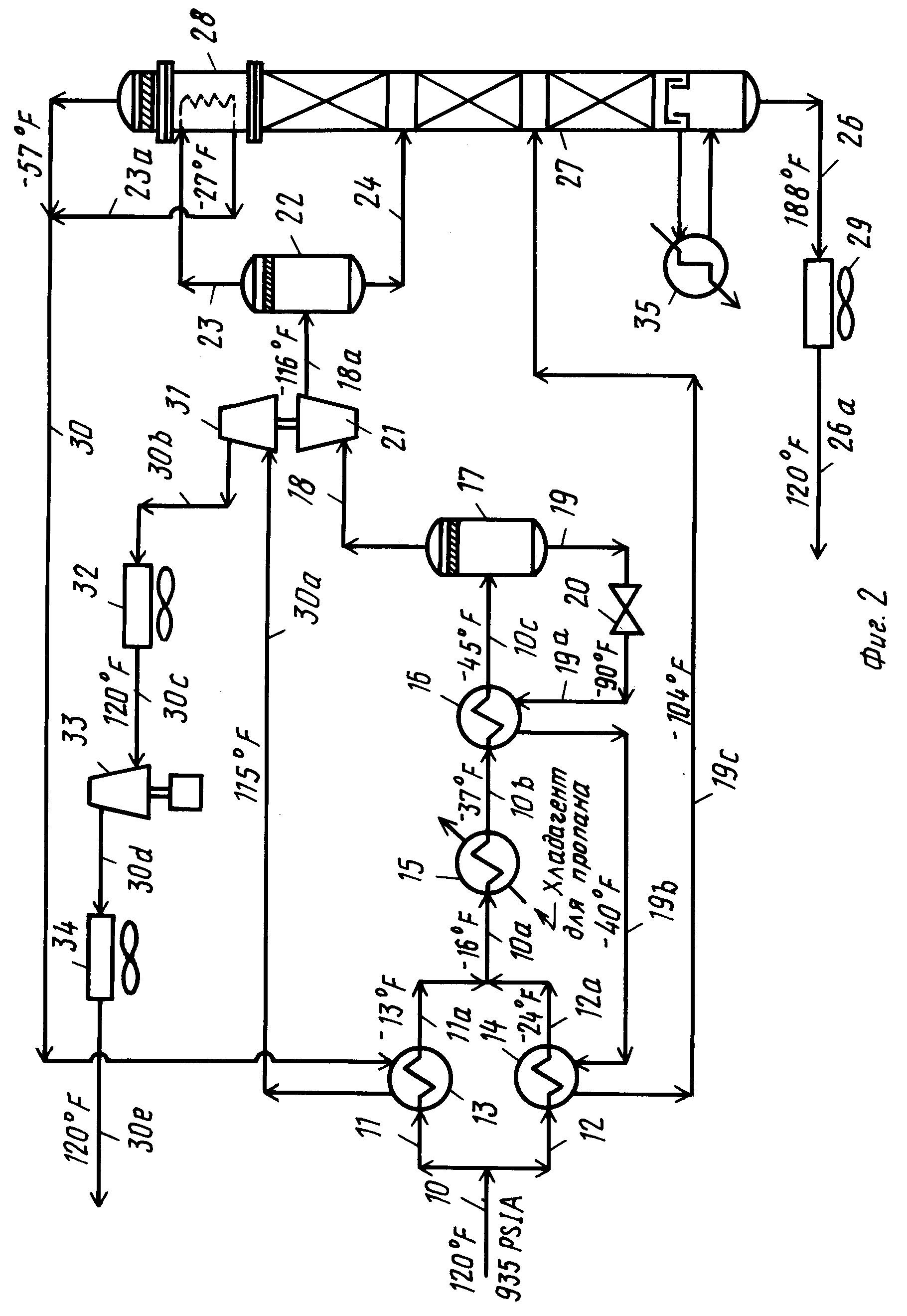

На

фиг.3 показана схема

альтернативного технологического процесса, разработанного по патенту США N 461739.

Процесс осуществляется в тех же условиях и при том же составе

исходного газа, что и показанные

на фиг.1 и 2

процессы.

В ходе процесса поток 10 входящего газа частично охлаждается в теплообменнике 11 до температуры -13оF (-25,0оС) (поток 10а). Затем этот частично охлажденный поток еще больше охлаждается за счет внешнего охлаждения пропаном в теплообменнике 12 до температуры -33оF (-36,1оС) (поток 10b). После этого дополнительно охлажденный поток подвергается окончательному охлаждению в теплообменнике 13 до температуры -41оF (-40,6оС) (поток 10с), а затем подается в паро-жидкостный сепаратор 14 под давлением примерно 920 фунтов на кв. дюйм (64,685 кг/см2). Поток жидкости 16 из сепаратора 14 расширяется в расширительном клапане 17 до давления, примерно на 10 фунтов на кв.дюйм (0,703 кг/см2) выше рабочего давления установки 27 по отгону этана. В показанном на фиг.3 процессе установка по отгону этана работает под давлением примерно 350 фунтов на кв. дюйм (24,609 кг/см2). При мгновенном расширении потока 16 образуется холодный, частично испаренный и расширенный поток 16а с температурой -84оF (-64,4оС). Этот поток проходит в теплообменник 13, где он нагревается и еще больше испаряется, что обеспечивает окончательное охлаждение потока 10b исходного газа. Затем дополнительно выпаренный поток 16b подается в теплообменник 11, где он нагревается до 101оF, чтобы обеспечить охлаждение потока 10. Из теплообменника 11 нагретый поток 16 с подается в установку 27 по отгону этана в позиции подачи по центру колонны.

Поступающий из сепаратора 14 поток пара 15 расширяется в расширительном устройстве 18 до давления, которое на 5 фунтов на кв. дюйм, (0,351 кг/см2) ниже рабочего давления установки по отгону этана. Расширенный поток 15 а достигает температуры -113оF (-80,6 кг/см2); именно при этой температуре происходит частичное конденсирование этого потока, который затем проходит в нижнюю позицию подачи блока абсорбера/сепаратора 19. Жидкая часть расширенного потока смешивается с жидкостями, котоыре стекают из верхней части абсорбера/сепаратора, а образующийся таким образом объединенный поток жидкости 21 выходит из нижнй части абсорбера/сепаратора 19. Затем этот поток подается в виде верхней загрузки (поток 21а) в установку 27 по отгону этана с температурой -117оF (-82,8оС) с помощью насоса 22. Паровая часть расширенного потока подается вверх через секцию фракционирования абсорбера/сепаратора 19.

Выходящий из абсорбера/сепаратора 19 верхний пар (поток 20) представляет собой поток холодного остаточного газа. Этот холодный поток вступает в теплообмен с потоком пара 23 верхнего отгона от установки по отгону этана, причем этот процесс происходит в теплообменнике 27. Поток пара 23 верхнего отгона установки по отгону этана выходит из верхней части колонны с температурой -34оF (-36,7оС) и под давлением 350 фунтов на кв. дюйм (24,609 кг/см2). Поток 20 холодного остаточного газа нагревается примерно до -37оF (38,3оС) (поток 20а), чтобы гарантировать охлаждение и частичное конденсирование верхнего погона установки по отгону этана. Частично конденсированный поток 23а подается в виде верхней загрузки в абсорбер/сепаратор 19 с температурой -89оF (-67,2оС). Жидкая часть потока 23а стекает вниз и попадает в верхнюю секцию фракционирования абсорбера/сепаратора, а часть пара в этот момент будет объединяться с паром, поднимающимся вверх из секции фракционирования; объединенный поток выходит из верхней части абсорбера/сепаратора в виде потока 20 холодного остаточного газа.

Поток 24 жидкого продукта выходит из нижней части установки по отгону этана с температурой 186оF (85, 5оС) и охлаждается до 120оF (48,9оС) (поток 24а) в теплообменнике 26, а затем он покидает технологический процесс. Ребойлер 32 установки по отгону этана нагревает и частично испаряет часть жидкости, которая стекает в колонну, чтобы осуществить отгонку легких фракций этана.

Остаток выходит из теплообменника 27 с температурой -37оF (38, 3оС) и проходит через теплообменники 13 и 11, где этот поток остаточного газа нагревается до температуры 117оF (47,0оС). Затем поток нагретого остаточного газа 20с частично сжимается в компрессоре 28, который приводится в действие расширительным устройством 18. Частично повторно сжатый поток 20 d, который теперь находится под давлением примерно 414 функтов на кв.дюйм (29,108 кг/см2), охлаждается до температуры 120оF (48, 9оС) (поток 20е) в теплообменнике 29, а затем сжимается до давления 950 фунтов на кв. дюйм (66,795 кг/см2) в компрессоре 30, который приводится в действие от внешнего источника мощности. После этого сжатый поток 20f охлаждается до температуры 120оF (48,9оС) в теплообменнике 31 и выходит из процесса в виде потока 20g.

В табл.3 суммированы данные относительно скоростей потока и потребления энергии при осуществлении технологического процесса, показанного на фиг.3.

Эффективность

улавливания и извлечения на основе

неокругленных скоростей потока,

Пропан 98,41

Бутаны 99,96

Мощность, л.

с.

Сжатие остаточного газа 3066

Сжатие

при охлаждении 612

Итого

3678

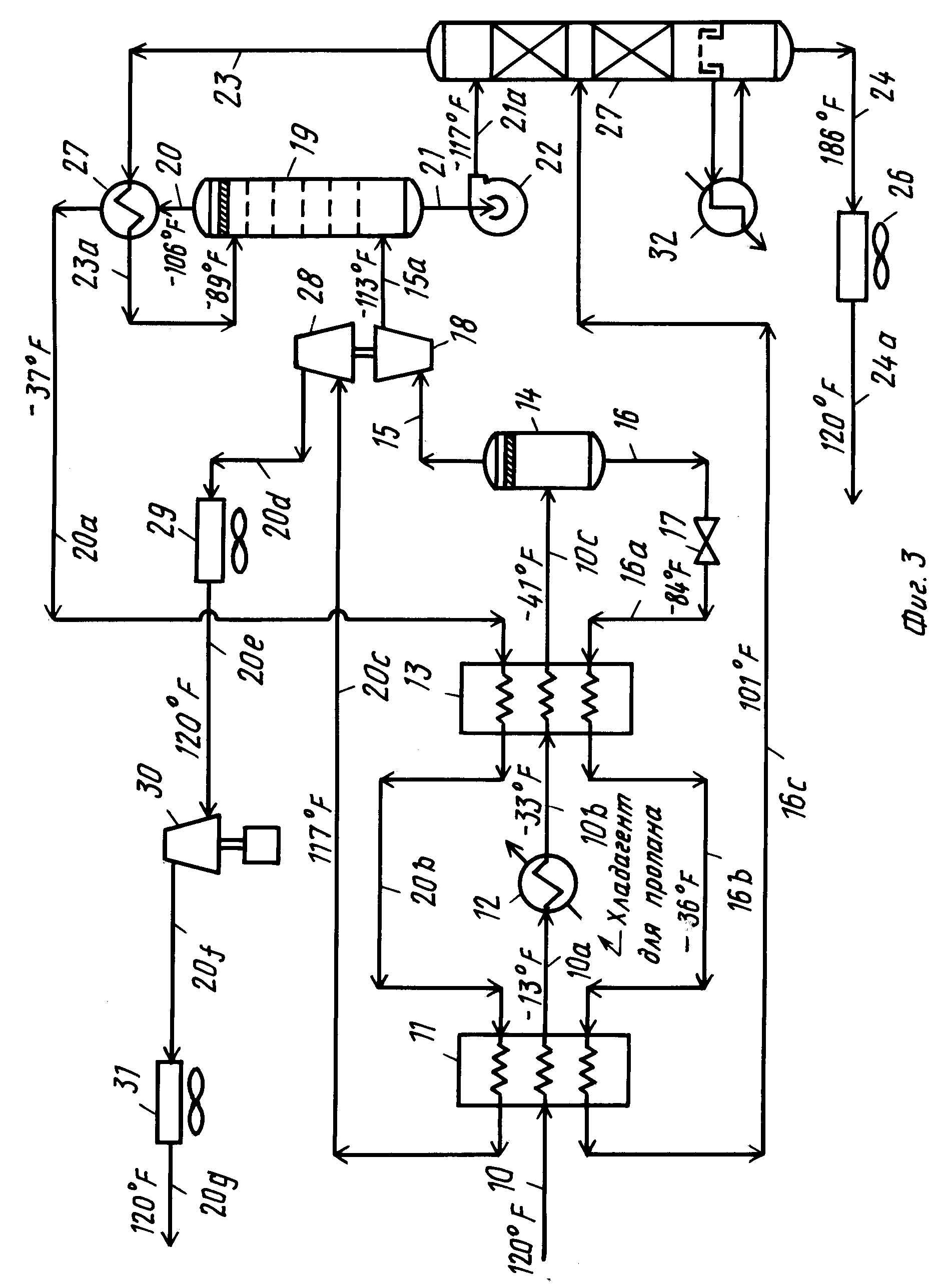

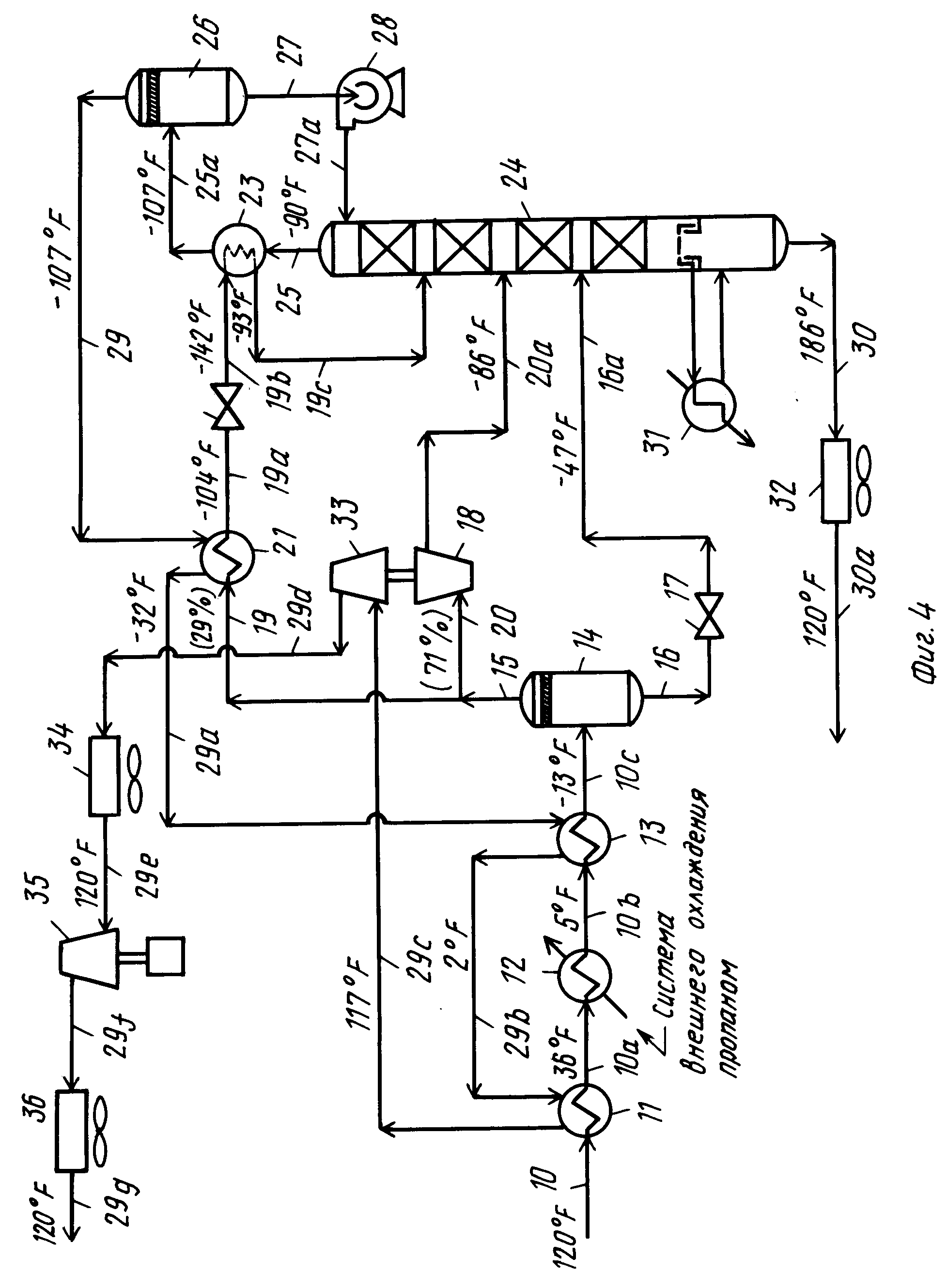

На фиг. 4 показана схема технологического процесса, выполненная в соответствии с

настоящим

изобретением. Состав исходного газа и условия осуществления

технологического процесса по фиг.4

те же, что и при проведении процессов, показанных на фиг.1-3.

Исходный поток газа 10 подаеся с температурой 120оF (48,9оС) и под давлением 935 фунтов на кв. дюйм (65,739 кг/см2). Он охлаждается в теплообменнике 11 потоком холодного остаточного газа 29b. Выходящий из теплообменника 11 частично охлажденный поток исходного газа 10а с температурой 36оF (2,2оС) подвергается дальнейшему охлаждению до 5оF (-15оС) в теплообменнике 12 за счет внешнего охлаждения пропаном, температура которого в этот момент равна 2оF (-16,7оС). Затем этот дополнительно охлажденный поток 10b охлаждается до -13оF (-25,0оС) (поток 10с) потоком остаточного газа 29а в теплообменнике 13. После этого частично конденсированный поток 10с подается в парожидкостный сепаратор 14 под давлением 920 фунтов на кв. дюйм (64,685 кг/см2). Поток жидкости 16 от сепаратора 14 расширяется в расширительном клапане 17 до рабочего давления дистилляционной колонны 24. В показаном на фиг.4 технологическом процессе эта дистилляционная колонна работает под давлением 350 фунтов на кв.дюйм (24,609 кг/см2). При мгновенном испарении конденсированного потока 16 образуется холодный расширенный поток 16а с температурой -47о F (-43,9оС), который подается в колонну в виде частично конденсированной загрузки в нижней позиции подачи по центру колонны.

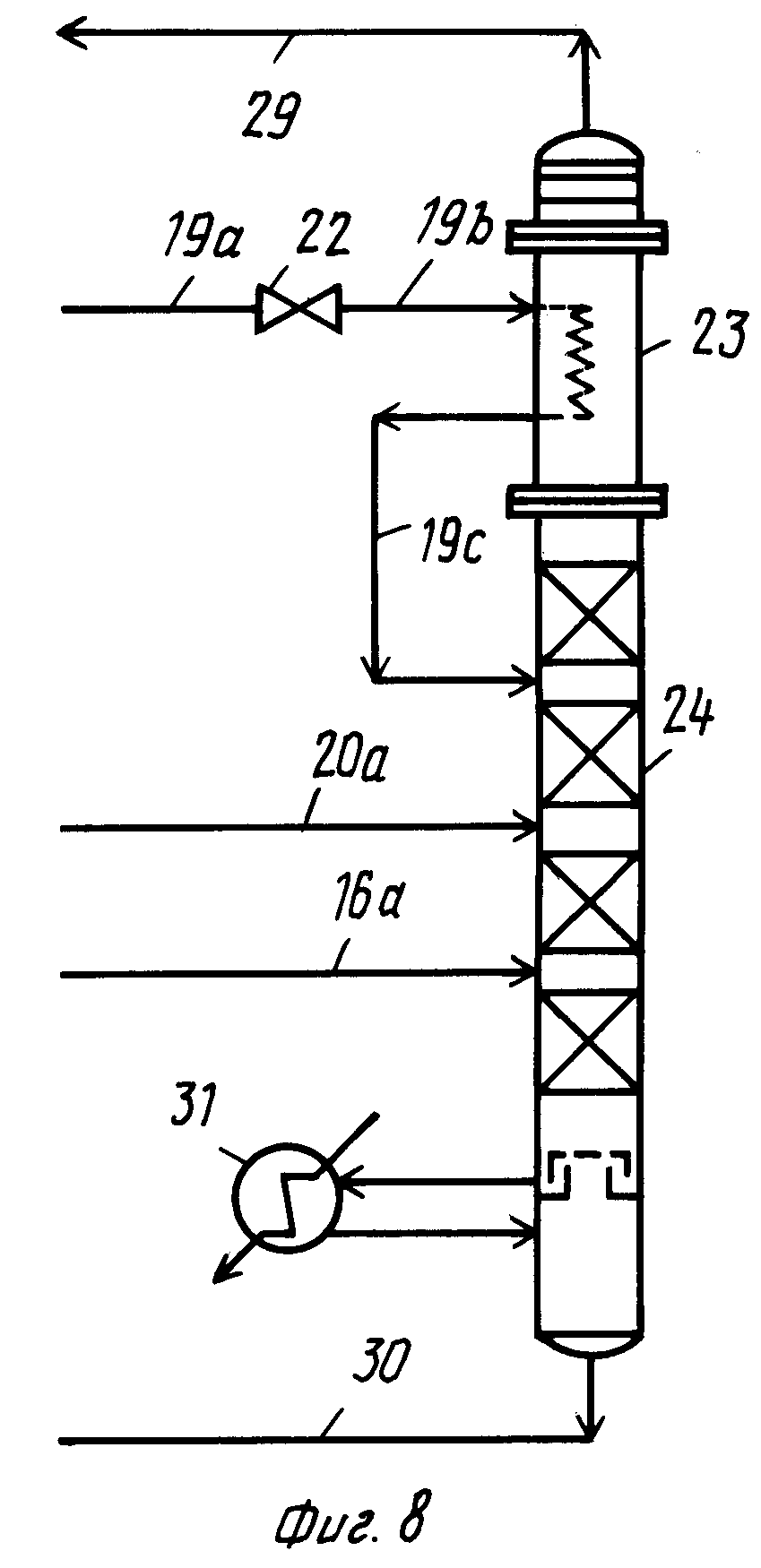

Выходящий из сепаратора 14 поток пара 15 разделяется на газообразные потоки 19 и 20. Примерно 29% потока 15 (поток 19) будут охлаждаться в теплообменнике 21 до -104оF (-75,6оС) (поток 19а); при этой температуре поток будет конденсироваться до довольно высокой степени. После этого значительно конденсированый поток 19а расширяется в расширительном клапане 22, а затем подается в теплообменник 23. Мгновенное расширение потока 19а до более низкого давления приводит к образованию холодного расширенного потока 19b с температурой 142оF (-96,7оС). Этот поток нагревается и частично испаряется в теплообменнике 23, чтобы гарантировать охлаждение и частичное конденсирование дистилляционного потока 25, поднимающегося из секций фракционирования колонны 24. Затем нагретый поток 19 с температурой -93оF (-69,4оС) подается в колонну в верхней позиции подачи по центру колонны. Поток 25 охлаждается до температуры -107оF (-77,1оС) в результате теплообмена с потоком 19b. Этот частично конденсированый поток 25а подается в сепаратор 26, который работает под давлением примерно 345 фунтов на кв.дюйм (24,256 кг/см2). Выходящий из сепаратора 26 поток жидкости 27 возвращается в колонну 24 в виде потока флегмы 27а в верхней позиции подачи в колонну с помощью для насоса 28, специально предназначенного для перекачивания флегмы. Выходящий из сепаратора 26 поток пара 29 представляет собой поток холодного летучего остаточного газа.

Если дистилляционная колонна образует нижнюю часть ректификационной колонны, тогда теплообменник 23 можно располагать внутри колонны над ректификационной колонной 24 (см. фиг.8). Подобное расположение оборудования дает возможность отказаться от использования сепаратора 26 и насоса 28, поскольку дистиллированный поток будет и охлаждаться, и разделяться в колонне над секциями фракционирования колонны. На фиг.9 показан вариант технологического процесса, в соответствии с которым вместо теплообменника 23 используется дефлегматор, что дает возможность отказаться от использования сепаратора и насоса, а также использовать параллельные секции фракционирования вместо тех, которые располагаются в верхней части колонны по отгону этана. Если дефлегматор устанавливается в промышленной установке с некоторым уклоном, тогда он соединяется с паро-жидкостным сепаратором, а выделяемая им жидкость будут собираться в сепараторе, откуда она с помощью насоса перекачивается в верхнюю часть дистилляционной колонны. Решение о том, устанавливать ли теплообменник внутри колонны или использовать дефлегматор, обычно зависит от габаритов промышленной установки и от необходимой для конкретного случая площади поверхности теплообменника.

Возвращающаяся во второй газообразный поток 20 оставшаяся часть потока пара 15 расширяется в расширительном устройстве 18 до более низкого рабочего давления колонны, а затем подается в колонну 24 в позиции подачи по центру колонны. Расширение потока 20 имеет конечным результатом образование холодного расширенного потока 20а с температурой -86оF (65, 6оС).

Поток 30 жидкого продукта выходит из нижней части колонны 24 с температурой 186оF (85,1оС) и охлаждается до температуры 120оF (48, 9оС) (поток 30а) в теплообменнике 32, после чего он направляется на хранение.

Поток 29 холодного остаточного газа подается в теплообменник 21, где он частично нагревается до -32оF (-35,6оС) (поток 29а), чтобы гарантировать охлаждение и довольно значительное конденсирование потока 19. Затем этот частично нагретый поток 29а подается в теплообменник 13, где он дополнительно нагревается до 2оF (-16,6оС), чтобы гарантировать охлаждение потока входящего газа 10b. Затем поток дополнительно нагретого остаточного газа нагревается до 117оF (47,2оС) в теплообменнике 11, чтобы гарантировать охлаждение потока входящего газа 10. Поток 29 с нагретого остаточного газа, который в этот момент находится под давлением 330 фунтов на кв.дюйм (23,202 кг/см2), частично подвергается повторному сжатию в компрессоре 33, который приводится в действие расширительным устройством 18. Поток частично повторно сжатого остаточного газа 29d под давлением примерно 404 фунтов на кв.дюйм (28,405 кг/см2) охлаждается до 120оF (48,9оС) (поток 29е) в теплообменнике 34, сжимается до 950 фунтов на кв. дюйм (66,795 кг/см2) в компрессоре 35, который приводится в действие от внешнего источника мощности, охлаждается до 120оF (48, 9оС) в теплообменнике 36 и выходит из технологического процесса в виде потока 29g.

В табл.3 суммированы данные относительно скоростей потока и потребления энергии для осуществления показанного на фиг. 4 технологического процесса.

Эффективность улавливания и извлечения на

основе неокругленных скоростей потока,

Пропан 99,68

Бутаны

100,00

Мощность, л.с.

Сжатие остаточного газа 3164

Сжатие при охлаждении 514

_____

____

_____

Итого 3678

При сравнении

данных в табл.1-4 относительно эффективности

улавливания пропана ясно видно

преимущество настоящего изобретения.

Эффективность улавливания и извления пропана повышается более чем на 5% при

потреблении одной и той же мощности по сравнению с

показанными на фиг.1 и 2 известными

технологическими процессами и более

чем на 1,25% по сравнению с показанным на фиг.3 известным технологическим

процессом. Повышение эффектвности улавливания и

извлечения пропана на 1% может означать

довольно значительные экономические

преимущества для любой промышленной установки обработки газа в течение

всего срока ее эксплуатации.

В качестве альтернативы более высокому улавливанию и извлечению компонента С3 (при постоянном потреблении энергии и т.д.), в процессе фиг.4, рабочие условия этого технологического процесса можно отрегулировать таким образом, чтобы достичь уровня улавливания пропана в технологических процессах, показанных на фиг.1 и 2, но при значительно меньшем потреблении энергии. Например, рабочее давление установки по отгону этана (см.фиг.4) можно повысить примерно до 385 фунтов на кв. дюйм (27,069 кг/см2). Это приведет к некоторому повышению температуры и около установки по отгону этана. Паро-жидкостный сепаратора 14 работает при температуре -13оF (-25,0оС), при этом 29% выходящего из сепаратора потока пара 15 вливается в поток 19 и вместе с ним подается в теплообменник 21. Сильно конденсированный поток 19а выходит из теплообменника 21 с температурой -96оF (-71,1оС) и мгновенно расширяется в расширительном клапане 22 до давления 390 фунтов на кв.дюйм (27, 420 кг/см2). В данном случае температура расширенного потока 19b равна -136оF (-93, 3оС). Затем этот поток нагревается до -81оF (-62,8оС) в теплообменнике 23, чтобы гарантировать охлаждение и частичное конденсирование дистилляционного потока 25 перед подачей его в установку по отгону этана.

Благодаря более высокому рабочему давлению дистилляционной колонны происходит одновременное нагревание выходящего из расширительного устройства 18 потока 20а и выходящего из расширительного клапана 17 потока 16а. В данном случае температура этих потоков равна -81о и -44оF соответственно (-62,8 и -42,2оС).

Поток 29 холодного остаточного газа выходит из паро-жидкостного сепаратора 26 с температурой -99оF (-72,8оС) и под давлением 380 фунтов на кв.дюйм (26,718 кг/см2). Перед моментом сжатия этот поток нагревается в теплообменниках 21, 13 и 11. Поскольку давление выходящего из колонны остаточного газа будет более высокиим, то требуется несколько меньшая мощность (л.с.) для сжатия потока остаточного газа. Поток 30 жидкого продукта выходит из нижней части колонны с температурой 197оF (91,0оС) и охлаждается в теплообменнике 32 до 120оF (48,9оС) (поток 30а).

В табл. 5 приводятся данные относительно скорости потоков и потребления энергии для осуществления показанного на фиг.4 технологического процесса.

Эффективность улавливания и

извлечения на

основе

неокругленных скоростей потока,

Пропан 94,29

Бутаны 100,00

Мощность,

л.с.

Сжатие потока остаточного газа 2826

Сжатие при

охлаждении 500

____________

Итого 3326

Следовательно, на основе постоянного улавливания и

извлечения

настоящего

изобретения гарантирует почти 10% -ное сокращение потребления энергии (мощности в лошадиных

силах) по сравнению с уже известным уровнем техники, который показан на фиг.1 и 2.

Преимущества настоящего изобретения хорошо проиллюстрированы на графиках фиг. 5. Эти графики указывают на связь между количеством этана, отводимого в остаточный газ (абсцисса), в виде процентного количества в загрузке, и улавливанием и извлечением пропана (ордината) для показанных на фиг.1-4 технологических процессов. Графики основаны на идентичных условиях и одинаковом составе исходного газа, и используются для сравнения упомянутых выше технологических процессов, и на постоянном или неизменном потреблении энергии (примерно 3678 л.с.).

График 1 на фиг.5 соответствует показанному на фиг.1 процессу. Она указывает на то, что по мере уменьшения количества отводимого в поток остаточного газа этана с ≈ 99 до 50% повышается эффективность улавливания и извления пропана с 94,3 до 97,8% График 2 соответствует показанному на фиг.2 процессу и указывает на то, что для одного и того же диапазона отвода этана эффективность улавливания и извлечения пропана повышается с 94,3 до ≈96,2% График 3 соответствует показанному на фиг.3 процессу и указывает на то, что для одного и того же диапазона отвода этана эффективность улавливания и извлечения пропана повышается с 98,4 до 99,4% График 4 соответствует технологическому процессу по настоящему изобретению и указывает на то, что при отводе 90% этана в поток остаточного газа достигается по существу 100%-ное улавливание и извлечение пропана. Следовательно, по мере уменьшения отвода этана появляется возможность поддерживать 100%-ное улавливание и извлечение пропана при пониженных уровнях потребления энергии. При 80%-ном отводе этана потребление энергии в лошадиных силах сокращается до 3392 л.с. При 50%-ном отводе этана указанная величина равна 3118 л. с. т.е. более чем на 15% меньше, чем для других подобных процессов.

Из данных фиг.5 можно видеть, что включение системы разделенного потока флегмы по настоящему изобретению в конструкцию промышленной установки по улавливанию и извлечению пропана гарантирует исключительно высокую операционную гибкость, которая будет реагировать на все изменения на рынке сбыта этана. В данном случае можно добиться любого уровня отвода этана в поток остаточного газа при одновременном подержании высокого уровня улавливания и извлечения пропана. Это дает возможность оператору промышленной установки максимизировать доход от основной деятельности предприятия в виде добавочной стоимости этана в качестве жидкого компонента (суммарная продажная цена этана в виде жидкого компонента или жидкости будет меньше стоимости этана на основе БТЕ (британских тепловых единиц) в качестве составляющего остаточного газа.

В то же время технологический процесс с системой разделенного потока флегмы можно использовать и для достижения относительно высокой эффективности улавливания и извлечения этана. По мере повышения эффективности улавливания и извлечения этана за счет понижения температуры в нижней части колонны уменьшаетя различие температуры расширенного потока (поток 19b на фиг. 4) и потока верхнего отгона установки по отгону этана (поток 25 на фиг. 4). По мере уменьшения температурной разности будет наблюдаться и меньшее охлаждение и конденсирование потока верхнего отгона колонны, что в конечном итоге приводит к меньшему или более слабому нагреванию расширенного потока и к более низкой температуре входящего в колонну потока. Процесс по настоящему изобретению предусматривает наличие средства для достижения максимального улавливания и извлечения пропана при любом уровне отвода этана в поток остаточного газа.

В тех случаях, когда исходный газ богаче нужными компонентами, чем описанный выше исходный газ, тогда можно использовать вариант изобретения, показанный на фиг.10. Конденсированный поток 16 проходит через теплообменник 40, где он дополнительно охлаждается в результате обмена тепла с охлажденным потоком 39а от расширительного клапана 17. Затем эта переохлажденная жидкость разделяется на две части. Первая часть (поток 39) проходит через расширительный клапан 17, в котором она подвергается расширению с целью мгновенного испарения, так как давление в данном случае уменьшается примерно до давления дистилляционной колонны. Выходящий из расширительного клапана 17 холодный поток 39а проходит затем через теплообменник 40, где он используется для дополнительного охлаждения вытекающих из сепаратора 14 жидкостей. Выходящий из теплообменника 40 поток 39b подается в дистилляционную колонну 24 в нижней позиции подачи по центру колонны. Вторая часть жидкости поток 37, которая все еще находится под высоким давлением, объединяется с частью 19 выходящего из сепаратора 14 потока пара или объединяется с конденсированным потоком 19а, или же расширяется в расширительном клапане 38, а затем либо подается в дистилляционную колонну 24 в верхней позиции подачи по центру колонны, либо объединяется с расширенным потоком 19b. С другой стороны, части потока 37 могут следовать по любому одному или по всем траекториям или маршрутам потока, которые описаны выше и показаны на фиг.10.

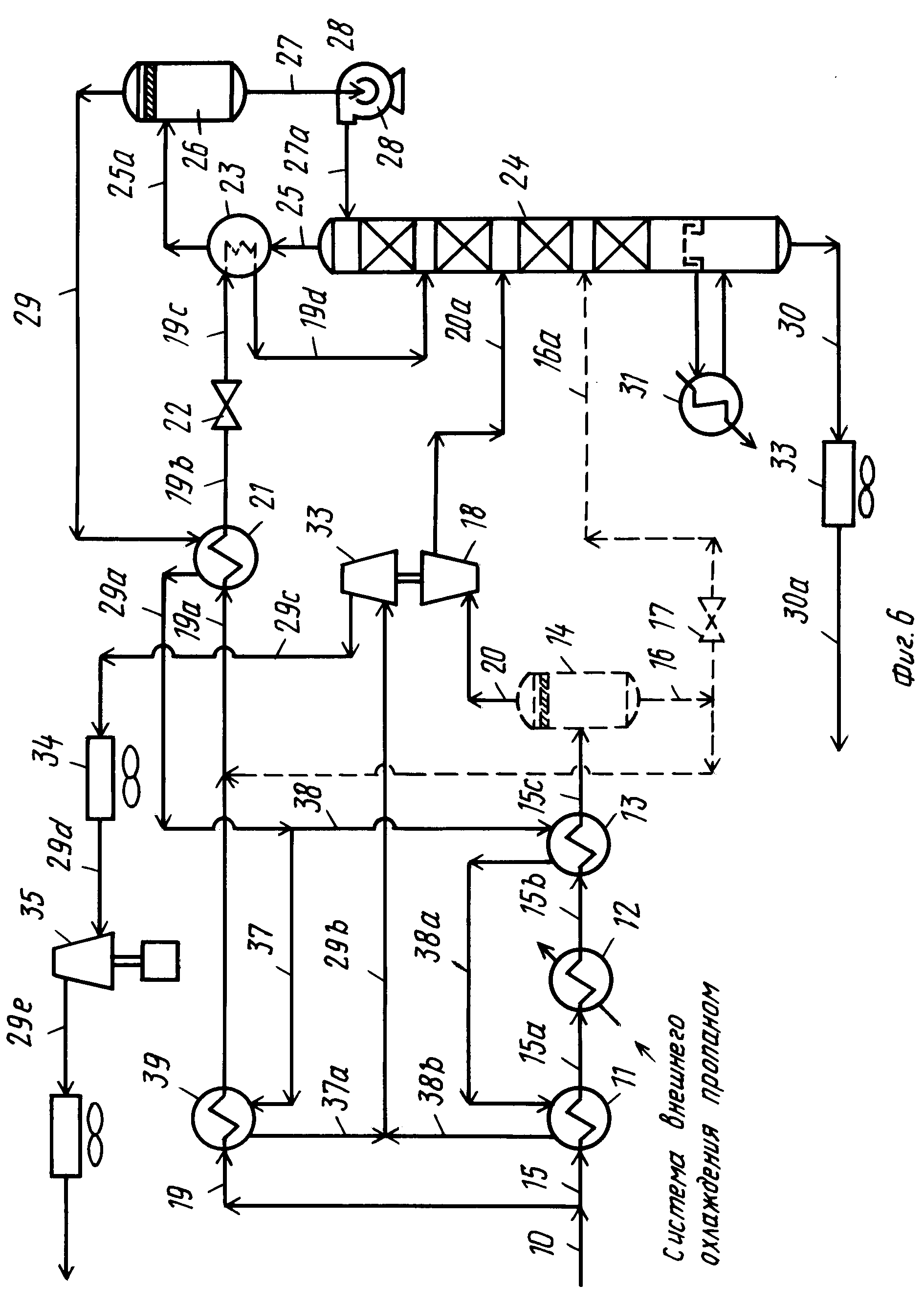

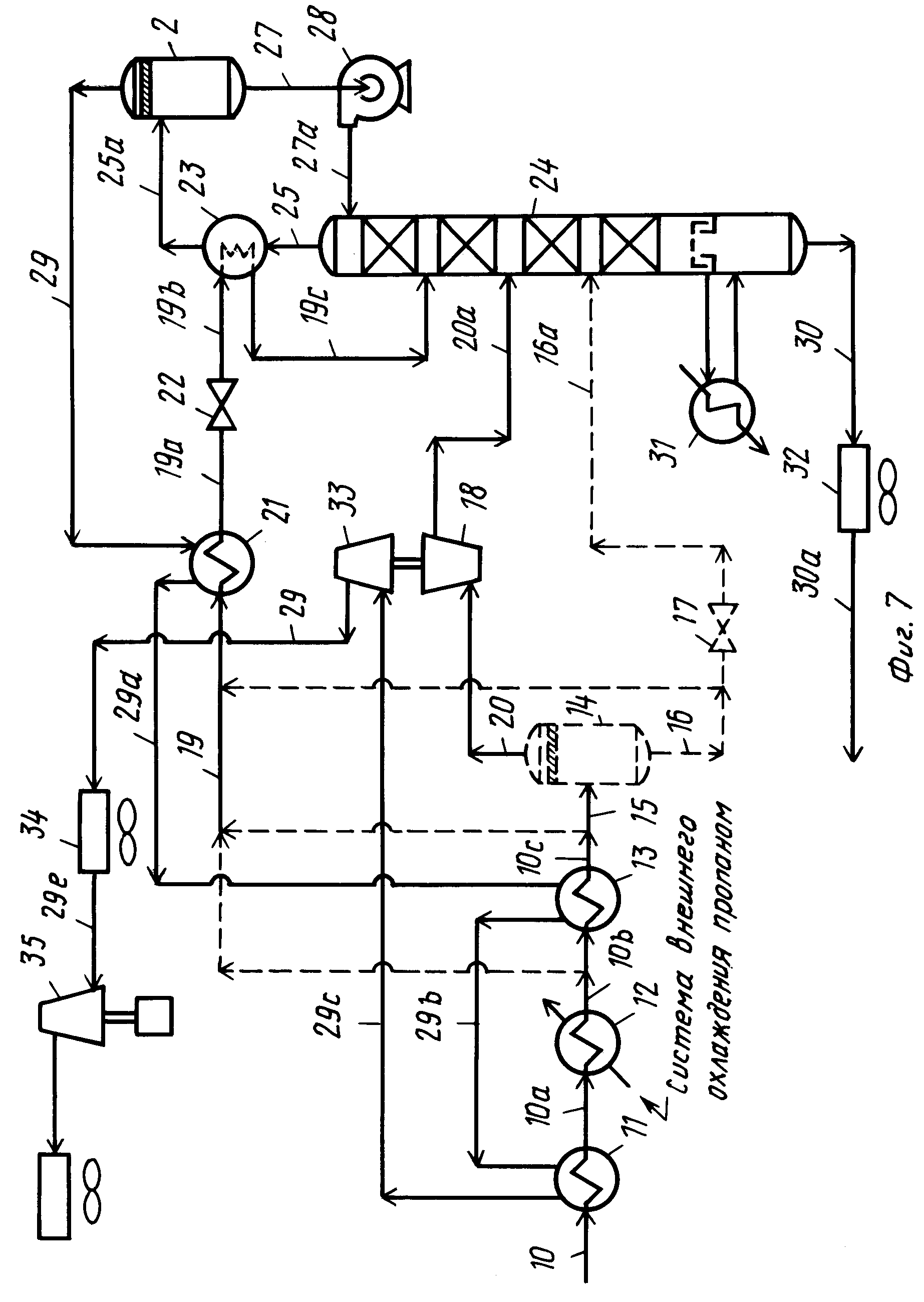

По настоящему изобретению разделение подачи пара можно осуществить несколькими различными способами. В показанном на фиг.4 процессе разделение пара происходит после его охлаждения и выделения всех жидкостей, которые к этому момету могли быть образованы. Однако разделение пара может происходить и до момента охлаждения газа, что показано на фиг.6, или после охлаждения газа перед моментом выполенния любой стадии разделения и выделения (см. фиг.7). В которых вариантах изобретения разделение пара может осуществляться в сепараторе. С другой стороны, в показанных на фиг.6 и 7 процессах сепаратор 14 может оказаться не нужным, если исходный газ будет относительно беден полезными компонентами. В случае необходимости показанный на фиг.7 второй поток 15 можно охлаждать после разделения исходного потока и до момента расширения второго потока.

Следует также признать, что относительное количество исходной подачи или загрузки, которая течет по каждому ответвлению подачи пара, зависит от многих факторов, например от давления исходного газа, состава исходного газа, количества тепла, которое по экономическим соображениям можно будет извлечь из исходной подачи, и от наличия мощностей промышленной установки. Большая подача в верхнюю часть колонны исходного вещества может повысить эффективность улавливания и извлечения при одновременном уменьшении мощности, восстанавливаемой от расширительного устройства, в результате чего повышаются потребности в мощности для повторного сжатия (мощности в лошадиных силах). Увеличение подачи в более низкой части колонны уменьшает расход мощности в лошадиных силах, однако это может привести к понижению эффективности улавливания и извлечения желательных компонентов. Первая (верхняя по центру колонны), вторая (по центру колонны) и третья (нижняя по центру колонны) позиции подачи, показанные на чертежах, являются предпочтительными позициями подачи для технологического процесса, работающего в описанных выше условиях. И тем не менее относительные точки расширения подач по центру колонны могут варьироваться в зависимости от состава исходного газа и некоторых других факторов, например от нежелаемых уровней улавливания и извлечения и количества жидкости, которое должно образовываться в процессе охлаждения входящего газа. Более того, в зависимости от относительных температур и количеств индивидуальных потоков, а также от объединенного потока (потоков), подаваемых по центру колонны, можно будет объединять два потока или более исходного материала или частей этого потока. Потоки можно объединять до и после расширения и/или охлаждения. Например, весь или только какую-либо часть показанного на фиг.7 потока 16 можно объединять с потоком 19, а этот объединенный поток будет охлаждаться в теплообменнике 21 и расширяться в расширительном устройстве 22 (клапан). На фиг.4 показан предпочтительный вариант для указанных выше составов исходного материала и условий давления. Хотя расширение индивидуальных потоков осуществляется в специфических расширительных устройствах, однако в случае необходимости можно использовать альтернативные расширительные средства. Например, специфические рабочие условия могут гарантировать расширение очень незначительной части потока.

Хотя были описаны предпочтительные варианты изобретения, однако специалистам в данной области совершенно очевидно, что возможны многочисленные модификации описанных вариантов, в завимости от рабочих условий, типов подачи и т.д. но без отхода от сущности настоящего изобретения.

Реферат

Использование: разделение компонентов газовых смесей ректификацией. Сущность изобретения: исходный компримированный газ охлаждается в последовательно включенных теплообменниках и сепарируется на паровую и жидкую фазы. Поток пара после сепарации делится на два потока, первый из которых охлаждается остаточным газом с образованием жидкости и направляется на расширение в дроссельный клапан. После расширения с понижением температуры первый поток пара нагревается в процессе теплообмена с дистилляционным потоком и подается на ректификацию в колонну разделения. Второй поток пара расширяется в турбодетандере с понижением температуры и отдачей внешней работы на сжатие остаточного газа и направляется на ректификацию в колонну. Жидкость после сепарации дросселируется в клапане и также подается на ректификацию в колонну. Предусмотрена сепарация дистилляционного потока после его охлаждения с образованием остаточного газа и флегмы. Поток флегмы подается в верхнюю часть колонны насосом. 6 с. п. и 38 з. п. ф-лы, 10 ил.

Комментарии