Способ разделения газов и устройство для его осуществления - RU2099654C1

Код документа: RU2099654C1

Чертежи

Описание

Настоящее изобретение касается способа выделения газа, содержащего углеводороды.

Этилен, этан, пропилен, пропан и более тяжелые углеводороды могут быть восстановлены из разнообразных газов, таких как природный газ, газ нефтепереработки и потоки синтетических газов, полученных из других углеводородных материалов, таких как уголь, сырое масло, нафта, битумный сланец, нефтеносные пески и лигнит. Природный газ обычно содержит большую часть метана и этана, т.е. метан и этан вместе составляют не менее 50% мол. газа. Газ может также содержать относительно меньшие количества более тяжелых углеводородов, таких как пропан, бутаны, пентаны и тому подобное, а также водород, азот, двуокись углерода и другие газы.

Настоящее изобретение вообще касается регенерации этилена, этана, пропилена, пропана и более тяжелых углеводородов из таких газовых потоков. Типичный анализ обрабатываемого газового потока, согласно настоящему изобретению, показывает в молярных процентах примерно 92,5% метана, 4,2% этана и других компонентов C2, 1,3% пропана и других компонентов C3, 0,4% изобутана, 0,3% нормального бутана, 0,5% пентанов плюс баланс, образованный азотом и двуокисью углерода. Газы, содержащие серу, также иногда присутствуют.

Недавние колебания в ценах на природный газ и его компоненты NgL снизили составляющую величину этана и более тяжелых компонентов, таких как жидкие продукты. Это привело к спросу на способы, которые могут обеспечить более эффективные восстановления этих продуктов. Доступные способы для разделения этих материалов включают в себя те, которые основаны на охлаждении и замораживании газа, абсорбции нефти и абсорбции охлажденной нефти. Дополнительно стали распространенными криогенные способы благодаря доступности экономичного оборудования, которое производит мощность при одновременном расширении и экстрагировании тепла от обрабатываемого газа. В зависимости от давления источника газа, богатства (содержания этана и более тяжелых углеводородов) газа и требуемых целевых продуктов могут использоваться каждый из этих способов или их комбинации.

В настоящее время вообще предпочитается способ криогенного расширения в отношении восстановления этана, потому что он обеспечивает максимальную простоту с легкостью пуска, рабочей гибкостью, хорошей эффективностью, безопасностью и хорошей надежностью. В патентах США NN 4157904, 4171964 и 4278457, а также в наших рассматриваемых патентных заявках США NN 194822 и 194878, поданных одновременно 17 мая 1988 г. описываются соответствующие способы.

В типичном способе восстановления криогенным расширением поток питающего газа под давлением охлаждается при теплообмене с другими потоками в способе и/или внешними источниками охлаждения, как, например, система сжатия-охлаждения пропана. Когда газ охлажден, жидкости могут конденсироваться и собираться в одном или больше сепараторах как жидкости высокого давления, содержащие некоторые из требуемых компонентов C. В зависимости от богатства газа и количества образованной жидкости высокого давления могут расширяться до более низкого давления и разделяться на фракции. Испарение, происходящее во время расширения жидкости, ведет к дальнейшему охлаждению потока. При некоторых условиях предварительное охлаждение жидкости высокого давления перед расширением может быть желательным, чтобы далее понизить температуру в результате расширения. Расширенный поток, содержащий смесь жидкости и пара, разделяется на фракции в дистилляционной (деметанизирующей) колонне. В колонне охлажденный расширением поток дистиллируется для отделения остатков метана, азота и других летучих газов, как пары, отводимые сверху колонны, из требуемых компонентов С2 компонентов С3 и более тяжелых компонентов, как кубовых жидких продуктов.

Если питающий газ не полностью конденсирован (типично не так), пар, остающийся от частичной конденсации, может быть расщеплен на два или больше потоков. Одна часть пара пропускается через рабочую расширительную машину или двигатель или расширительный клапан до более низкого давления, при котором конденсируются дополнительные жидкости в результате дальнейшего охлаждения потока. Давление после расширения, по существу, такое же, как давление, при котором работает ректификационная колонна. Объединенная фаза пар-жидкости в результате расширения подается как питающий поток в колонну.

Остальная часть пара охлаждается до значительной конденсации путем теплообмена с другими рабочими потоками, например, холодный верхний погон ректификационной колонны. В зависимости от количества доступной жидкости высокого давления часть или вся жидкость высокого давления может быть объединена с этой частью пара перед охлаждением. Полученный охлажденный поток расширения через соответствующие расширительные устройства, как, например, расширительный клапан, до давления, при котором работает устройство деметанизации. Во время расширения часть жидкости будет испаряться, приводя к охлаждению всего потока. Полученный расширенный поток подается как верхний исходный материал на устройство деметанизации. Типично часть пара расширенного потока и пар верхней части устройства деметанизации объединяются в верхней сепарационной секции ректификационной колонны как остаточный газ продукта метана. Альтернативно охлажденный и расширенный поток может подаваться на сепаратор для образования потоков жидкости и пара. Пар объединяется с паром верхней части колонны, и жидкость подается на колонну как исходный материал верхней части колонны.

При идеальной работе такого способа сепарации остаточный газ, покидающий процесс обработки, будет содержать, по существу, весь метан в питающем газе, по существу, без компонентов более тяжелых углеводородов, и кубовая фракция, покидающая устройство деметанизации, будет содержать, по существу, все более тяжелые компоненты, в сущности, без метана или более легких компонентов. Однако на практике эта идеальная ситуация не достигается по той причине, что традиционный деметанизатор работает главным образом как отгоночная колонна. Поэтому продукт метан способа типично содержит пары, составляющие стадию отгонки в верхней части колонны, вместе с парами, не подвергшимися стадии ректификации. Значительные потери компонентов С2 происходят по той причине, что исходная жидкость в верхней части содержит значительные количества компонентов С2 и более тяжелых компонентов, приводя к соответствующим равновесным количествам компонентов С2 и более тяжелых компонентов в парах, покидающих стадию отгонки в верхней части деметанизатора. Потери этих нужных компонентов могли бы быть значительно сокращены, если бы поднимающиеся пары могли входить в контакт со значительным количеством жидкости (флегмой), содержащей очень мало компонентов С2 и более тяжелых компонентов, т.е. флегмой, способной поглощать компоненты С2 и более тяжелые компоненты из паров. Настоящее изобретение обеспечивает средство для достижения этой цели и значительно улучшает восстановление требуемых продуктов.

Согласно настоящему изобретению, установлено, что может быть достигнуто восстановление С2 свыше 99 процентов. Аналогичным образом в тех случаях, когда восстановление С3 свыше 99 процентов. Дополнительно настоящее изобретение дает возможность производить, по существу, 100% выделение метана (или компонентов С2) и более легких компонентов из компонентов С2 (или компонентов С3) и более тяжелых компонентов при сниженных затратах энергии. Настоящее изобретение, хотя может применяться при более низких давлениях и более "теплых" температурах, в частности, выгодно, когда обработка питающих газов происходит в диапазоне от 600 до 1000 фунт/дюйм2 или выше в условиях, требующих температур в верхней части колонны 110oF или ниже.

Для лучшего понимания настоящего изобретения

приводятся ссылки на чертежи, где изображено:

фиг. 1 технологическая схема установки по обработке природного газа с помощью криогенного расширения, согласно патенту США N 4157904;

фиг. 2 технологическая схема установки по обработке природного газа с помощью криогенного расширения альтернативного предшествующего способа, согласно патенту США N 4687499;

фиг.3

технологическая схема установки по обработке природного газа, согласно настоящему изобретению;

фиг. 4 и 5 частичные технологические схемы, показывающие альтернативные средства применения

настоящего изобретения к потоку природного газа;

фиг. 6,7 и 8 технологические схемы дополнительных установок по обработке природного газа, согласно настоящему изобретению;

фиг.9

частичная технологическая схема, показывающая установку по обработке природного газа, согласно настоящему изобретению, в отношении более богатого газового потока;

фиг.10 технологическая схема,

показывающая альтернативные средства применения настоящего изобретения в отношении потока газа, из которого требуется восстановление пропана или более тяжелых углеводородов.

Для пояснения фигур приводятся таблицы, обобщающие скорости потоков, вычисленные в отношении изображенных условий обработки. В представленных здесь таблицах величины скоростей потоков (в фунтах молей в час) округлены до ближайшего целого числа для удобства. Общие скорости потоков, приведенные в таблицах, включают в себя все неуглеводородные компоненты, и поэтому в целом больше, чем сумма скоростей потоков только углеводородных компонентов. Указанные температуры являются приближенными величинами, округленными до ближайшего градуса.

Следует также отметить, что проектные расчеты способа, выполненные с целью сравнения способов, представленных на фигурах, основаны на предположении отсутствия тепловой утечки с (или на) окружающей среды на (или от) процесса обработки. Качество выпускаемых промышленностью изоляционных материалов дает возможность для очень надежного такого предположения, и именно такого, которое обычно производится специалистами в данной области техники.

Согласно фиг.1, которая поясняет способ по патенту США N 4157904, входной газ поступает в установку при 120o Форенгейта и 1040 фунт/дюйм2 как поток 21. Если входной газ содержит концентрацию сернистых компонентов, которые могли бы препятствовать продуктивным потокам удовлетворять требованиям спецификации, сернистые компоненты удаляются на стадии соответствующей предварительной обработки питающего или исходного газа (не показано). Дополнительно питающий поток обычно дегидрируется для предотвращения образования гидрата (льда) в криогенных условиях. Для этой цели типично используется твердый диссикант. Питающий поток делится на два параллельных потока 22 и 23 и охлаждается до 66oF путем теплообмена с холодным остаточным газом при 50o F в теплообменнике 10 и с жидкостью деметанизатора при 43oF в ребойлер деметанизатора 11. Из таких теплообменников пото- ки 22а и 23а объединяются в поток 21а, который поступает в теплообменник 12, где охлаждается до 28oF (поток 21b) холодным остаточным газом при -4oF (поток 29а). Питающий газ поступает на побочный ребойлер 13 деметанизатора и охлаждается далее путем теплообмена с жидкостью деметанизатора при -78oF. Дальнейший охлажденный поток 21с затем поступает на сепаратор 14 при 12oF и 1025 фунт/дюйм, где пар (поток 24) отделяется от конденсированной жидкости (поток 28).

Пар (поток 24) из сепаратора 14 делится на два потока 25 и 27. Поток 25, содержащий около 38% всего пара, объединяется с жидкостью сепаратора (поток 29). Объединенный поток 26 затем пропускается через теплообменник 15 в теплообменном положении с потоком пара 29 верхней части колонны деметанизатора, приводя к охлаждению и существенной конденсации объединенного потока. Значительно конденсированный поток 26а при -138oF затем мгновенно расширяется посредством соответствующего расширительного устройства, как, например, расширительный клапан 16, до рабочего давления (примерно 400 фунт/дюйм2) ректификационной колонны 19. Во время расширения часть потока испаряется, приводя к охлаждению всего потока. В способе, показанном на фиг.1, расширенный поток 26b, покидающий расширительный клапан 16, достигает температуры 141oF и подается на секцию сепаратора в верхней зоне ректификационной колонны 19. Сепарированные в ней жидкости становятся верхним исходным материалом для секции деметанизации 19b.

Остающиеся 62% пара из сепаратора 14 (поток 27) поступают на рабочую расширительную машину 17, в которой механическая энергия экстрагируется от этой части исходного материала высокого давления. Машина 17 расширяет пар, по существу, изонтропически от давления около 1025 фунт/дюйм2 до давления около 400 фунт/дюйм2 при охлаждении путем рабочего расширения расширенного потока 27а до температуры примерно -75oF. Типичные выпускаемые промышленностью расширители способны восстанавливать порядка 80-85% рабочей теоретически доступной массы материала при идеальном изентропическом расширении. Расширенный и частично конденсированный поток 27а подается как исходный материал на дистилляционную колонну в промежуточной точке.

Деметанизатор в ректификационной колонне 19 является обычной дистилляционной колонной, содержащей множество вертикально отстоящих друг от друга тарелок, один или больше упакованных слоев или комбинацию тарелок и насадок. Как это часто бывает в случае установок по обработке природного газа, ректификационная колонна может состоять из двух секций. Верхняя секция 19а является сепаратором, в котором частично испаряемый верхний исходный материал делится на свои соответствующие части пара и жидкости и в котором пар, поднимающийся из нижней дистилляционной или деметанизирующей секции, объединяется с частью пара верхнего исходного материала для образования дистилляционного потока 9 холодного остаточного газа, который выходит из верхней части колонны. Нижняя деметанизирующая секция 19b содержит тарелки и/или насадки и обеспечивает необходимый контакт между жидкостями, спадающими вниз, и парами, поднимающимися вверх. Секция деметанизации также включает в себя ребойлеры, которые нагревают и испаряют часть жидкостей, стекающих вниз колонны, для образования стриппинг паров, которые поднимаются вверх колонны. Поток 30 кубового продукта выходит из нижней части колонны при 69oF, основываясь на типичной спецификации отношения метана к этану 0,025:1 на молярной основе в кубовом продукте.

Остаточный газ (поток 29) проходит в противотоке с поступающим исходным газом в: (а) теплообменник 15, где он нагревается до 4oF (поток 29а), (b) теплообменник 12, где он нагревается до 50oF (поток 29b), и (с) теплообменник 10, где нагревается до 93oF (поток 29с). Остаточный газ затем снова сжимается в двух стадиях. Первая стадия включает в себя компрессор 18, возбуждаемый расширительной машиной 17. Вторая стадия включает в себя компрессор 20, возбуждаемый дополнительным источником мощности, который сжимает остаточный газ до 1050 фунт/дюйм2 (поток 29е), достаточный для удовлетворения линейных требований (обычно порядка входного давления).

Обобщение скоростей (расходов) потоков и потребления энергии в отношении способа, показанного на фиг.1, приведено в табл.1.

Прототип, показанный на фиг.1, ограничен восстановлением этана, приведенного в таблице 1, путем равновесного состояния в верхней части колонны с верхним исходным материалом на деметанизатор. Понижение температуры исходного газа в сепараторе 14 ниже той, которая показана на фиг.1, заметно увеличивать восстановление не будет, а только будет снижать потребление энергии в расширительной машине 17 и увеличивать соответственно мощность остаточного сжатия. Единственный путь значительно улучшить восстановление этана, согласно предшествующему способу, на фиг.1 состоит в снижении рабочего давления деметанизатора, но выполнение этого будет необычно увеличивать мощность остаточного сжатия. Даже при этом предельно возможное восстановление этана будет определяться составом верхней (т.е. из верхней части колонны) исходной жидкости, подаваемой на деметанизатор.

Один из способов достижения более высокого восстановления этана при том же рабочем давлении деметанизатора состоит в создании более бедной (низкое содержание С) верхней исходной смеси. На фиг.2 показан альтернативный способ, согласно патенту США N 4687499, в котором рециркулируется часть продукта остаточного газа для образования более бедного верхнего исходного материала для деметанизатора. Способ на фиг. 2 основан на том же составе исходного питающего газа и тех же условиях, как описано выше в отношении фиг.1.

При имитировании этого способа, как и в случае имитирования способа на фиг. 1, рабочие условия выбирались с целью уменьшения потребления энергии в отношении данного уровня восстановления. Исходный поток 21 делится на два параллельных потока 22 и 23 и охлаждается до 51oF путем теплообмена с холодным остаточным газом при 46oF в теплообменнике 10 и с жидкостью деметанизатора при 41oF в ребойлере 11 деметанизиатора. Из этих теплообменников потоки 22а и 23а объединяются в поток 21а, который поступает в теплообменник 12, где охлаждается до 31oF (поток 21b) с помощью холодного остаточного газа при -59oF (поток 29а). Исходный или питающий газ поступает на побочный ребойлер 13 деметанизатора и охлаждается путем теплообмена с жидкостью деметанизатора при 104oF. Питающий поток 21с затем поступает на сепаратор 14 при 55oF и давлении 1025 фунт/дюйм2, где пар (поток 27) отделяется от конденсированной жидкости (поток 28).

Пар из сепаратора 14 (поток 27) поступает на рабочую расширительную машину 17, в которой механическая энергия экстрагируется от этой части исходного материала высокого давления. Машина 17 расширяет пар по существу изентропически от давления около 1025 фунт/дюйм2 до давления около 400 фунт/дюйм2 при охлаждении путем рабочего расширения расширенного потока 27а до температуры примерно -126oF. Расширенный и частично конденсированный поток 27а подается как исходный материал на дистилляционную колонну в промежуточной точке. Жидкость сепаратора (поток 28) аналогичным образом расширяется до 400 фунт/дюйм2 с помощью расширительного клапана 36, охлаждая поток 28 до 100oF (поток 28а) перед его подачей на деметанизатор в ректификационной колонне 19 в нижней точке подачи средней колонны.

Часть остаточного газа высокого давления (поток 34) отводится из основного остаточного потока (поток 29), чтобы стать исходным материалом для верхней части дистилляционной колонны. Рециркулирующий газовый поток 34 проходит через теплообменник 15 в тепловом контакте с холодным потоком дистилляционного пара верхней части деметанизатора 29, приводя к охлаждению и значительной конденсации рециркулирующего потока. Охлажденный поток 34а при - 143oF затем расширяется посредством соответствующего расширительного устройства, как расширительная машина 16. Машина 16 расширяет поток по существу изентропически от давления около 1025 фунт/дюйм2 до рабочего давления деметанизатора около 400 фунт/дюйм2, при охлаждении путем рабочего расширения расширенного потока до температуры примерно -152oF. Расширенный поток 34b подается на колонну как исходное сырье верхней части колонны.

Поток 30 кубового жидкого продукта выходит из нижней части колонны 19 при 68oF. Холодный остаточный газ (поток 29) при температуре -145oF проходит в противотоке с рециркулирующим газовым потоком в теплообменнике 15, где нагревается до -59oF (поток 29а). Остаточный газ затем проходит в противотоке с поступающим исходным газом в теплообменнике 12, где нагревается до 46oF (поток 29b) и в теплообменнике 10, где нагревается до 92oF (поток 29с). Остаточный газ затем снова сжимается в двух стадиях. Поток 29с расщепляется на параллельные потоки 31 и 32, которые текут на компрессоры 35 и 18 (возбуждаются расширительными машинами 16 и 17 соответственно) в первой стадии сжатия. Потоки 31а и 32а вновь сливаются вместе, и поток 29d течет на вторую стадию сжатия (компрессор 20 возбуждается дополнительным источником мощности), где остаточный газ сжимается до линейного давления 1050 фунт/дюйм2 (поток 29e). После охлаждения потока 29е до 120oF (поток 29i) теплообменником 37 рециркулирующий поток 34 отводится, и продукт остаточного газа (поток 33) течет в товарные трубопроводы.

Обобщение скоростей потоков и потребляемой энергии в способе, показанном на фиг. 2, приведено в табл.2.

Пример 1. На фиг. 3 показана технологическая схема способа, согласно настоящему изобретению. Состав исходного газа и условия, рассматриваемые в способе, показанном на фиг. 3, такие же, как на фиг.1 и 2. Соответственно способ на фиг. 3 может сравниваться со способами на фиг.1 и 2 для иллюстрации преимуществ настоящего изобретения.

В изображении способа на фиг.3 входной газ поступает при 120oF и давлении 1040 фунт/дюйм2 как поток 21. Исходный поток делится на два параллельных потока 22 и 23 и охлаждается до 69oF путем теплообмена с холодным остаточным газом при 60oF (поток 29b) в теплообменнике 10 и с жидкостью деметанизатора при 47oF в ребойлере 11 деметанизатора. Из этих теплообменников потоки 22а и 23а объединяются вместе и поток 21а поступает на теплообменник 12, где охлаждается до 26oF (поток 21b) холодным остаточным газом при -3oF (поток 29а). Далее охлажденный поток 21 поступает на побочный ребойлер 13 деметанизатора и охлаждается путем теплообмена с жидкостью деметанизатора при -67oF. Исходный поток 21с затем поступает на сепаратор 14 высокого давления при 12oF и давлении 1025 фунт/дюйм2, где пар (поток 24) сепарируется от конденсированной жидкости (поток 28).

Пар (поток 24) из сепаратора 14 делится на газовые потоки первый 25 и второй 27. Поток 25, содержащий около 40% всего пара, объединяется с жидкостью сепаратора (поток 28). Объединенный поток 26 проходит через теплообменник 15 в теплообменном контакте с 144oF потоком 29 холодного остаточного газа, приводя к охлаждению и значительной конденсации объединенного потока. Значительно конденсированный поток 26а при -142oF затем расширяется посредством соответствующего расширительного устройства, как расширительный клапан 16, до давления примерно 412 фунт/дюйм2, т.е. на 5 фунт/дюйм2 выше рабочего давления ректификационной колонны 19. Во время расширения поток охлаждается до -144oF (поток 26b).

В способе, показанном на фиг.3, расширенный поток 26 достигает температуры -144oF и течет к теплообменнику 31. Поток 26 смешанных фаз нагревается в теплообменнике до -136oF и частично испаряется, и это образует охлаждение и значительную конденсацию сжатой рециркулирующей части (поток 40а) дистилляционного потока 39, оставляющего верхнюю часть ректификационной колонны 19. Нагретый поток 26с затем поступает на дистилляционную колонну или деметанизатор в нижнем положении подачи середины колонны. Дистилляционная колонна находится в нижней зоне ректификационной колонны 19.

Значительно конденсированный поток 40b, составляющий теплообменник 31, затем расширяется с помощью соответствующего расширительного устройства, как расширительный клапан 33, до рабочего давления деметанизатора. Во время расширения часть потока испаряется, приводя к охлаждению всего потока. В способе, показанном на фиг.3, расширенный поток 40с, оставляющий расширительный клапан 33, достигает температуры -145oF и подается на ректификационную колонну как исходный материал верхней части колонны. Паровая часть потока 40с объединяется с парами, поднимающимися из отгоняющей стадии верхней части колонны с образованием дистилляционного потока 39, который отводится из верхней части колонны. Этот поток затем делится на два потока. Одна часть, поток 29, является фракцией холодного остаточного газа. Другая часть, рециркулирующий поток 40, сжимается до давления около 490 фунт/дюйм2, т.е. примерно на 83 фунт/дюйм2 выше у деметанизатора, в компрессоре 32 холодного рециркулирующего потока. Этот сжатый рециркуляционный поток 40а теперь примерно при -124oF подается на теплообменник 31, где охлаждается и значительно конденсируется в результате теплообмена с потоком 26b смешанных фаз.

Остающиеся 60% пара из сепаратора 14(газовый второй поток 27 )поступают на расширительное устройство, т. е. в расширительную машину 17, в которой механическая энергия отнимается от части этого исходного материала высокого давления. Машина 17 расширяется пар, по существу, изонтропически от давления примерно 1025 фунт/дюйм2 до давления деметанизатора (около 407 фунт/дюйм2 при охлаждении путем рабочего расширения расширенного потока до температуры около -74oF (поток 27а). Расширенный и частично конденсированный поток 27а подается на колонну дистилляции как исходное сырье во второй точке подачи середины колонны.

Поток 30 жидкого продукта выходит из нижней части колонны 19 при 72oF. Поток 29 холодного остаточного газа проходит в противотоке с потоком 26 в теплообменнике 15, где нагревается до 3oF (поток 29а) и создает охлаждение и значительную конденсацию потока 26. Частично нагретый поток 29а затем подается на теплообменник 12, где он далее нагревается до 60oF (поток 29b) и создает охлаждение потока 21а. Далее поток 29b нагретого остаточного газа течет к теплообменнику 10, где нагревается до 98oF (поток 29с), и это создает охлаждение входного газового потока 22. Остаточный газ затем вновь сжимается в две стадии. На первой стадии сжатия сжимается компрессором 18, приводимым в действие расширительной машиной 17. На второй стадии сжатия сжимается компрессором 20, приводимым в действие дополнительным источником мощности, который сжимает остаточный газ (поток 29d) до линейного давления 1050 фунт/дюйм2 .

Обобщение скоростей потока и потребления энергии в способе, показанном на фиг.3, приведено в табл.3.

Путем использования охлаждения, доступного при мгновенно расширяемом потоке 26b для создания охлажденного и значительной конденсации потока 40а в теплообменнике 31, можно снизить расходуемую мощность, необходимую для сжатия рециркулирующего потока. Необходимо сжать поток рециркуляции 40 только до давления, при котором он может значительно конденсироваться при температуре более теплой, чем температуры мгновенно расширенного потока 26b. Типично это включает в себя повышение давления рециркулирующего потока 40 до 70-100 фунт/дюйм2. Это создает исходный материал для верхней части колонны, содержащий очень мало этана и более тяжелых углеводородов, в которой ректифицируется пар, отделенный от исходного материала в нижних частях колонны, тем самым снижая потери равновесия этана и более тяжелых углеводородов в ректификационной колонне с потоком 39 в ее верхней части и, по существу, с потоком 29 остаточного газа.

Сравнение уровней восстановления, приведенных в таблицах 1 и 3, показывает, что настоящее изобретение повышает восстановление этана с 89,80% до 99,31% восстановление бутанов+ с 99,53% до 100,00% Сравнение таблиц 1 и 3 далее показывает, что повышение выхода не было просто результатом увеличения потребления (полезного) мощности. Наоборот, когда используется настоящее изобретение, как в примере 1, не только повышается восстановление этана, пропана и бутанов+ по сравнению с предшествующим уровнем техники, но и эффективность восстановления жидкости также повышается на 9,3% (в единицах этана, восстанавливаемого на единицу затраченной мощности в лош.силах).

При сравнении настоящего изобретения со способом предшествующего уровня техники, показанного на фиг. 2, из таблиц 2 и 3 видно, что предшествующий способ на фиг. 2 по существу совпадает по уровню восстановления с настоящим изобретением в отношении компонентов С2. Однако способ на фиг. 2 достигает этого за счет значительно большей потребляемой мощности (полезной). Настоящее изобретение достигает тех же уровней восстановления, используя только 76% внешней мощности, потребляемой предшествующим способом на фиг. 2.

Пример 2. На фиг. 3 показан предпочитаемый вариант реализации настоящего изобретения для показанных условий температуры и давления. Другой вариант реализации настоящего изобретения показан в частичной схеме технологического процесса на фиг. 4. В изображении способа на фиг. 4 схема охлаждения поступающего газа идентична схеме, показанной на фиг. 3. Различие состоит в расположении рециркулирующего потока 40, который сжимается в компрессоре 32. Вместо сжатия рециркулирующего потока непосредственно в теплообменнике 31 поток сначала нагревается, так что креогенная металлургия не требуется в компрессоре. Один способ достижения этого показан на фиг.4, где поток 40 рециркулирующего пара входит поперек в теплообменник 34 и нагревается до 115oF в результате теплообмена с теплым выпускным потоком 40 компрессора. Теплый поток 40а входит в компрессор 32 теплого рециркулирующего потока и сжимается примерно до 500 фунт/дюйм2 (поток 40b). Сжатый поток затем охлаждается до 120oF в теплообменнике 35 (поток 40с). После поперечного теплообмена с холодным потоком 40 поток 40d при -130oF входит в теплообменник 31, где охлаждается и существенно конденсируется в результате теплообмена с потоком 26b смешанных фаз, как сказано выше. Значительно конденсированный поток 40е затем мгновенно расширяется с помощью расширительного клапана 33. Холодный мгновенного расширения поток 40 теперь при -145oF подается как исходный материал для верхней части колонны на ректификационную колонну 19.

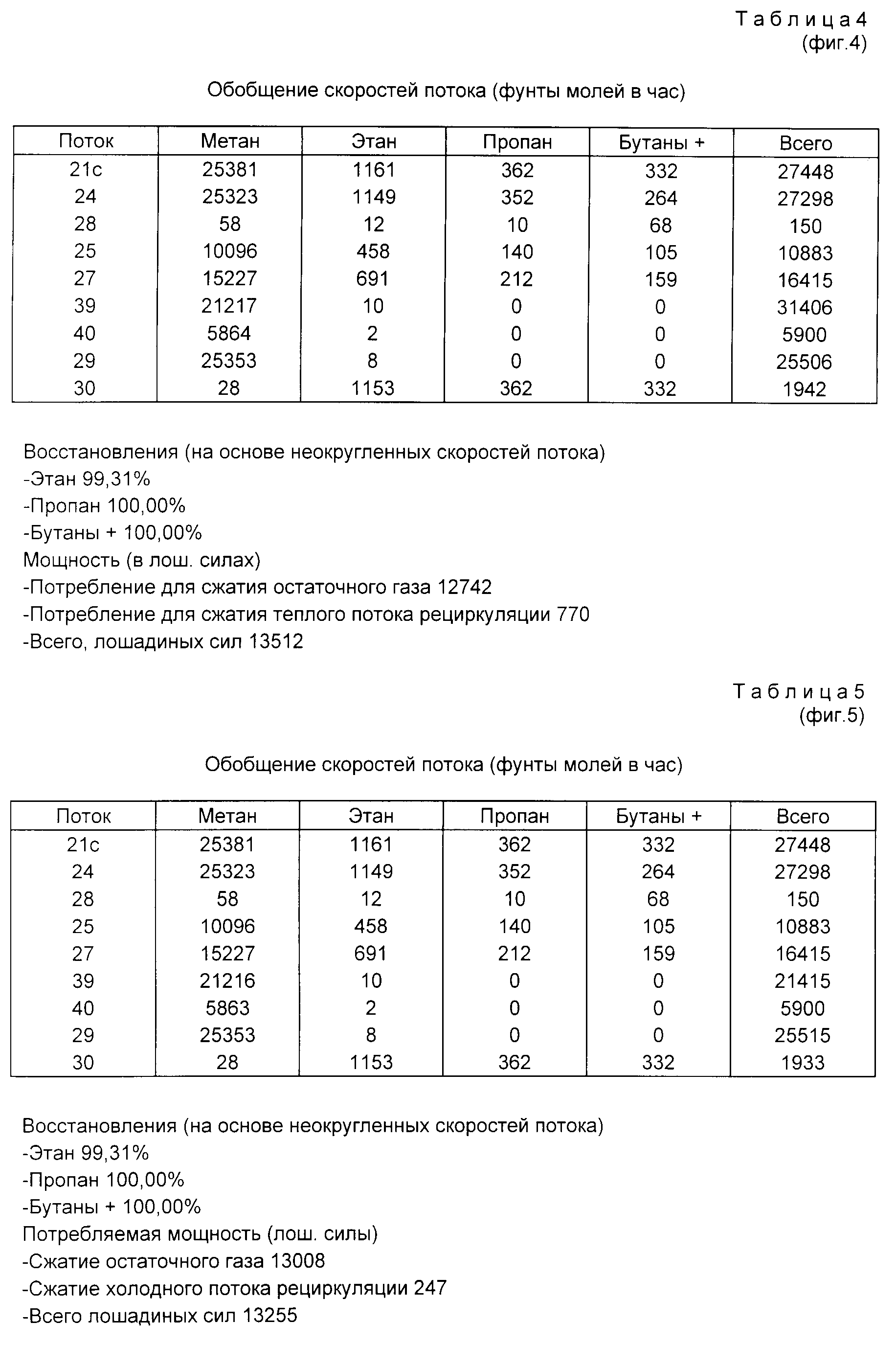

Обобщение скоростей потоков и расхода энергии в способе, показанном на фиг.4, представлено в табл.4.

Сравнение таблиц 3 и 4 показывает, что вариант реализации настоящего изобретения, показанного на фиг.4, может сохранять высокие уровни восстановления с небольшим увеличением потребления мощности (полезной). Выбор сжимания между потоками 40 холодным и теплым зависит от таких факторов, как размер установки и доступное оборудование.

Пример 3. Третий вариант реализации настоящего изобретения показан на частичной технологической схеме на фиг. 5. В изображении способа на фиг. 5 схема охлаждения входного газа идентична схеме охлаждения, используемой на фиг.3 и 4. Различие состоит в способе, используемом для охлаждения и значительной конденсации сжатого рециркулирующего потока 40а. В варианте реализации на фиг.5 сжатый поток 40а охлаждается и существенно конденсируется в теплообменнике 36, который функционирует как побочный ребойлер в отношении деметанизатора. Охлаждение производится потоком жидкости, отведенным из дистилляционной колонны в ректификационной колонне 19, потоком 41 при температуре -143oF. Этот поток жидкости нагревается и частично испаряется в теплообменнике 36, и поток 41 смешанных фаз теперь при -137oF возвращается в дистилляционную колонну. Значительно конденсированный рециркулирующий поток 40 из теплообменника 36 находится при температуре -141oF и мгновенно расширяется до рабочего давления ректификационной колонны с помощью расширительного клапана 33. Мгновенно расширенный поток 40с теперь при -145oF поступает на ректификационную колонну 19 в ее точку подачи в верхней части.

Так как поток 26б из расширительного клапана 16 не используется для создания охлажденного сжатого рециркулирующего потока 40а, этот поток смешанных фаз течет прямо в дистилляционную колонну в средней точке подачи в середине колонны.

Обобщение скоростей потоков и расходов энергии в способе на фиг. 5 приведено в табл.5.

Сравнение таблиц 3 и 5 показывает, что вариант реализации на фиг.5 лишь немного менее эффективен, чем вариант на фиг.3.

Следует отметить, что поток 28 на фиг. 3 не должен объединяться с потоком 25. Альтернативно весь или часть потока 28 может быть расширена до рабочего давления колонны и затем подаваться на колонну в точке подачи середины колонны.

Пример 4. Четвертый вариант реализации настоящего изобретения показан на фиг. 6. Рассматриваемые состав исходного газа и условия в способе, показанном на фиг. 6, являются такими же, как приведенные на фиг. 1-5.

В изображении способа на фиг. 6 схема охлаждения и расширения входного газа идентична схеме, показанной на фиг. 3. Различие состоит в том, что там, где сжимаемый газовый поток, по существу, конденсируется и используется как исходное сырье для верхней части колонны в деметанизаторе, отводится из дистилляционного потока 29. Как показано на фиг.6, нагретый дистилляционный поток 39а делится на два потока 29 и 40. Поток 29 является фракцией остаточного газа, которая вновь сжимается в двух стадиях, как описано выше. Поток 40 является рециркулируемым потоком, который сжимается в компрессоре 32 теплового потока рециркуляции примерно до 500 фунт/дюйм2, т. е. на 90 фунт/дюйм2 больше операционного давления деметанизатора. Сжатый поток 40а охлаждается до 120oF (поток 40b) в теплообменнике 34. (В зависимости от температуры потока после сжатия теплообменник 34 может быть ненужным.) Охлажденный поток 40b охлаждается далее в теплообменнике 35 до температуры около 131oF (поток 40с) в результате теплообмена с частью (поток 36) дистилляционного потока 39. Далее охлажденный поток 40с входит в теплообменник 31, где он по существу конденсируется в результате теплообмена с потоком 26b смешанных фаз из расширительного клапана 16, как показано ранее в связи с фиг. 3. Значительно конденсированный поток 40d мгновенно расширяется с помощью расширительного клапана 33, и расширенный поток 40е подается как исходный материал для верхней части колонны при -145oF в ректификационную колонну 19.

Дистилляционный поток 39 оставляет верхнюю зону колонны при 144oF и затем делится на две части. Одна часть, поток 17, нагревается примерно до 96oF (поток 37с), так как производит охлаждение входящего материала в теплообменниках 15,12 и 10. Другая часть, поток 36, производит охлаждение сжатого рециркулирующего потока 40b в теплообменнике 35, как сказано выше. Таким образом, нагретые потоки 36а и 37с вновь сливаются вместе как нагретый поток 39а верхней части ректификационной колонны, который затем делится, как описано выше.

Обобщение скоростей потоков и расходов энергии в способе, показанном на фиг.6, приведено в табл.6.

Сравнение таблиц 3 и 6 показывает, что вариант реализации на фиг.6 настоящего изобретения может также сохранять высокие уровни восстановления лишь при небольшом увеличении расходуемой мощности (полезной). Выбор, где отводить рециркулирующий поток 40, зависит от факторов, которые включают в себя размер установки и доступное оборудование.

Альтернативно способ, согласно изобретению, может использоваться для достижения восстановлений уровней меньших, чем максимальные. Для этого требуется расход рециркулирующего потока 40 сокращать, тем самым снизится количество исходного материала для верхней части колонны в ректификационной колонне 19 на фиг.3. Когда этот расход будет уменьшен,то меньшее количество жидкости флегмы, доступное для колонны, приведет к более высокой температуре в верхней части колонны. Тогда восстановление этана снижается. Это показано в нижеследующем примере.

Пример 5. Способ, согласно настоящему изобретению, также может применяться для обработки газовых потоков, когда требуется восстановить только компоненты С3 или компоненты более тяжелых углеводородов (возврат компонентов С2 и более легких компонентов в остаточный газ). Такой вариант реализации настоящего изобретения показан на фиг.10. Условия и композиция исходного газа, рассматриваемые в способе на фиг.10, являются таким же, которые изложены в связи с фиг.1-6. Так как условия проведения процесса обработки, связанные с восстановлением пропана (задерживание этана), более теплые, то схема охлаждения входного газа слегка отличается от схем, связанных со случаями восстановления этана, описанных ранее.

Как показано на фиг.10, входной газ поступает в процесс обработки при 120oF и 1040 фунт/дюйм2 как поток 21. Этот поток охлаждается до 23oF (поток 21а) в результате теплообмена с холодным остаточным газом при -15oF (поток 29а) в теплообменнике 10. Из этого теплообменника поток 21а далее охлаждается до 12oF (поток 21b) выходным потоком 27а. Исходный поток 21b затем входит в сепаратор 14 высокого давления при 1025 фунт/дюйм2, где пар (поток 24) сепарируется от конденсированной жидкости (поток 28).

Пар (поток 24) из сепаратора 14 делится на газовые потоки 25 и второй 27. Поток 25, содержащий около 35% всего пара, объединяется с жидкостью сепаратора (поток 28). Объединенный поток 26 проходит затем через теплообменник 15 в теплообменном контакте с -116oF холодной фракцией остаточного газа 29, приводя к охлаждению и значительной конденсации объединенного потока. Значительно конденсированный поток 26а при -112oF затем расширяется в соответствующем расширительном устройстве, например расширительный клапан 16, до давления примерно 412 фунт/дюйм2. Во время расширения часть потока будет испаряться, приводя к охлаждению всего потока.

В способе, показанном на фиг.10, расширенный поток 26 достигает температуры -138oF и подается на теплообменник 31. Поток 26b смешанных фаз нагревается в теплообменнике до -135oF и частично испаряется, и это создает охлаждение, приводя к существенной конденсации части (поток 40а) дистилляционного потока 39, оставляющего верхнюю часть колонны 19. Нагретый поток 26с затем поступает на дистилляционную колонну диэтанизатора в ректификационной колонне 19 в точке подачи в середине колонны.

Значительно конденсированный поток 40b, оставляющий теплообменник 31, затем расширяется с помощью соответствующего расширительного устройства, как, например, расширительный клапан 33, до рабочего давления деэтанизатора. Во время расширения часть потока испаряется, приводя к охлаждению всего потока. В способе, показанном на фиг.10, расширенный поток 40с, оставляющий расширительный клапан 33, достигает температуры 141oF и подается на ректификационную колонну как исходный материал для верхней части колонны. Паровая часть потока 40с объединяется с парами, поднимающимися из стадии ректификации в верхней части колонны, образуя дистилляционный поток 39, который выходит из верхней части колонны. Этот поток затем делится на два потока. Одна часть, поток 29, является летучей фракцией остаточного газа. Другая часть, рециркулирующий поток 40, сжимается до давления около 485 фунт/дюйм2, т. е. на 78 фунт/дюйм2 выше, чем давление в деэтанизаторе, в компрессоре 32 холодного рециркуляционного потока. Этот сжатый поток 40а теперь при -95oF подается на теплообменник 31, где он охлаждается и значительно конденсируется в результате теплообмена с потоком 26b смешанных фаз.

Возвращаясь к газовому потоку 27, остающиеся 65% пара из сепаратора 14 поступают на расширительное устройство, например рабочую расширительную машину 17, как описано в предшествующих случаях. Расширительная машина 17 расширяет пар до давления около 412 фунт/дюйм2, тем самым охлаждая расширенный поток до температуры -72o F (поток 27а). Расширенный и частично конденсированный поток 27а затем поступает на теплообменник 11, где он нагревается, так как производит охлаждение потока входного газа. Теплый расширенный поток 27b теперь при температуре -56oF подается на деэтанизатор во вторую точку (позицию) подачи в середине колонны.

Деэтанизатор включает в себя ребойлер 12, который нагревает и испаряет часть жидкостей, стекающих вниз колонны, для образования стриппинг-паров, которые движутся вверх колонны. Когда работает как деэтанизатор (этан задерживается), температуры ребойлера колонны значительно выше, чем когда работает как деметанизатор (восстановление этана). Вообще это делает невозможным для ребойлера действовать в колонне, используя входное сырье установки, как это обычно делается в операции восстановления этана. Поэтому внешний источник нормально используется для нагревания ребойлера.

Поток 30 жидкостного продукта выходит из нижней части колонны при 220oF, основываясь на типовой спецификации отношения этана к пропану порядка 0,025: 1 на молярной основе в этом жидкостном продукте. Холодный дистилляционный поток 39 верхней части колонны выходит из колонны примерно при -116oF и делится на два потока (29 и 40), как описано выше. Поток 29 холодного остаточного газа нагревается до 110oF, так как производит охлаждение потока входного газа в теплообменниках 15 и 10. Затем он сжимается в две стадии компрессорами 18 с приводом от расширительной машины 17 и компрессором 20 с приводом от дополнительного источника мощности.

Обобщение скоростей потоков и расходов мощности в способе, показанном на фиг.10, приведены в табл.7.

Как можно видеть из вышеприведенной таблицы, более 99% этана удерживается в потоке остаточного газа, тогда как поддерживается восстановление пропана свыше 99,9% Это требует меньшего количества рециркулирующего потока 40, чем используют для восстановления этана.

Хотя оптимальное достижение не является обязательным, следует однако признать, что технологическая схема, представленная на фиг.10, может также использоваться, когда требуется восстановление этана (компонент С2).

Другие варианты реализации

Поток 28 жидкости высокого давления на фиг. с 3 по 6 и 10 не требуется смешивать с

частью пара (поток 25) сепаратора, идущего к теплообменнику 15. Альтернативно поток 26 (или часть его) может быть расширен с помощью соответствующего расширительного устройства, как расширительный

клапан или расширительная машина, и подаваться на третью позицию подачи в середине колонны из дистилляционной колонне. Поток 28 может также использоваться для охлаждения входного газа или других

теплообменных целей до или после стадии расширения перед подачей на деметанизатор.

В случаях, когда входной газ богаче, чем тот, который описан здесь, может использоваться вариант реализации, показанный на фиг.9. Конденсированный поток 28 проходит через теплообменник 45, где охлаждается немного путем теплообмена с охлажденным потоком 42а из расширительного клапана 43. Немного охлажденная жидкость (поток 28а) затем делится на две части. Первая часть (поток 42) пропускается через расширительный клапан 43, где подвергается расширению и мгновенному испарению, так как давление снижается примерно до давления ректификационной колонны. Холодный поток 42а из расширительного клапана 43 затем направляется в теплообменник 45, где используется для некоторого охлаждения жидкостей из сепаратора 14. Из теплообменника 45 поток 42b идет на дистилляционную колонну в ректификационной колонне 19 как исходный материал в нижней части середины колонны. Вторая часть жидкости, поток 41, все еще при высоком давлении либо (1) объединяется с частью 25 парового потока из сепаратора 14, (2) объединяется со значительно конденсированным потоком 26а либо (3) расширяется в расширительном клапане 44 и после этого либо подается на дистилляционную колонну в верхнюю точку подачи середины колонны, либо объединяется с расширенным потоком 26b. Альтернативно части потока 41 могут течь, более чем один, и все по траекториям потока, которые до этого описаны и показаны на фиг.9.

Согласно настоящему изобретению, расщепление парового исходного материала может осуществляться несколькими способами. В способах на фиг. с 3 по 6, на 9 и 10 расщепление пара происходит после охлаждения и сепарации жидкостей, которые могут образоваться. Газ высокого давления может быть расщеплен, однако до охлаждения входного газа, как показано на фиг.7, или после охлаждения газа и до стадии отделения, как показано на фиг.8. В некоторых вариантах реализаций расщепление пара может производиться в сепараторе. Альтернативно сепаратор 14 в способах, показанных на фиг.7 и 8, может быть ненужным, если входной газ относительно бедный. Кроме того, использование внешнего охлаждения для содействия охлаждению входного газа из потоков других процессов может использоваться, в частности, в случае входного газа более богатого, чем использованный в примере 1. Использование и распределение жидкостей деметанизатора в процессе теплообмена и конкретное расположение теплообменников для охлаждения входного газа должно также оцениваться для каждого конкретного применения, так же как выбор потоков процесса для специфических теплообменных целей. Например, второй поток, показанный на фиг.8, поток 25 может охлаждаться после разделения входного потока и до расширения второго потока.

Также следует признать, что относительное количество исходного материала, имеющееся в каждом ответвлении расщепляемого парового материала, будет зависеть от ряда факторов, в том числе давления исходного газа, состава исходного газа, количества тепла, которое экономно может быть экстрагировано от исходного материала, и количества возможных лошадиных сил мощности. Повышенная подача входного материала в верхнюю часть колонны может увеличить восстановление, одновременно снижая потребление мощности, восстанавливаемой от расширителя, тем самым увеличивая требования мощности для повторного сжатия. Более низкое увеличение подачи исходного сырья в колонну снижает потребление мощности, но может также снизить восстановление продукта. Положения подачи исходного материла в середине колонны, показанные на фиг.3-6 и 10, являются предпочтительными местами подачи исходного материала для способа, работающего в описанных условиях. Однако относительные местоположения точек подачи исходного материала в середине колонны могут изменяться в зависимости от состава входного материала и других факторов, как требуемые уровни восстановления и количество жидкости, образуемой во время охлаждения входного газа. Кроме того, два или больше исходных потоков или части их могут объединяться в зависимости от относительных температур и количеств индивидуальных потоков, и объединенный поток затем подается в местоположение подачи исходного материала в середине колонны. На фиг.3-6 и 10 показаны предпочитаемые варианты реализации в отношении составов и условий давления. Хотя расширение индивидуального потока изображено в конкретных расширительных устройствах, альтернативные расширительные средства могут использоваться, если они соответствуют случаю. Например, условия могут гарантировать рабочее расширение значительно конденсированной части исходного потока (26а на фиг.3) или значительно конденсированного рециркулирующего потока (40b на фиг.3).

Варианты реализации, показанные на фиг.3-9, могут также использоваться, когда требуется восстановить только компоненты С3 и более тяжелые углеводороды (компонент С2 удерживается). Это достигается путем соответствующего регулирования расходов исходного материала в колонне и условий.

Хотя здесь описано то, что считается предпочтительным вариантом реализации изобретения, специалисты в этой области поймут, что возможны другие и дальнейшие модификации, например, адаптирование для разных условий, типов или исходного сырья или других требований, без отклонений от идеи настоящего изобретения, как оно определено в приложенной формуле изобретения.

Реферат

Использование: в химической промышленности. Сущность изобретения: способ восстановления этана, этилена, пропана, пропилена и компонентов более тяжелых углеводородов из потока углеводородного газа включает разделение исходного потока на части, одну из которых охлаждают до полной конденсации и после этого расширяют до давления ректификационной колонны, а затем нагревают и подают на ректификацию в середину колонны. Другую часть расширяют до давления колонны и подают также в колонну. Часть потока остаточного газа отводят из верхней колонны в рециркуляционный контур, где его сжимают, охлаждают и после расширения подают в колонну выше места подачи других частей. 10 с. и 16 з. п. ф-лы, 7 табл., 10 ил.

Комментарии