Способ выделения жидких углеводородов и установка для его осуществления - RU2014343C1

Код документа: RU2014343C1

Чертежи

Описание

Изобретение относится к способу выделения жидких углеводородов и установке для его осуществления и может быть использовано в нефтехимической промышленности.

Известны способы выделения жидких углеводородов из газообразных продуктов каталитического крекинга и установки для их осуществления.

При этом газовый выпуск компримируют, частично конденсируют, затем подают в последовательно расположенные абсорбены, которые поглощают углеводороды С3 и более тяжелые, для получения газа, содержащего более легкие углеводороды.

Смесь жидких углеводородов, собранная в основании абсорбера, обрабатывается на колонке для удаления из нее легких соединений С2 и менее тяжелых.

Однако такой тип установок не позволяет извлекать более 95% С3, 98% С4 и 99,5% С5, содержащихся в выпуске, при самых благоприятных условиях. Обычно, при нормальных условиях, рекуперируют в лучшем случае 90% С3, 97% С4 и 99% С5 из содержащихся в газовом выпуске.

Более близким к изобретению является способ выделения жидких углеводородов, содержащихся в газообразных продуктах процесса каталитического крекинга нефтяных фракций путем сжатия последних, частичной конденсации, подачи в первый абсорбер с получением в его головной части предварительно обработанного газа, в основании - жидкой фракции тяжелых углеводородов, фракционной дистилляции последней в первой колонне с разделением на газовую фракцию легких углеводородов, получаемую в головной части колонны и жидкую фракцию тяжелых углеводородов, получаемую в основании колонны, промывки и осушки предварительно обработанного газа, последующего его охлаждения и подачи во второй абсорбер с получением в его головной части обработанного газа и в основании жидкой фракции углеводородов, фракционной дистилляции последней во второй колонне с разделением на газовую фракцию легких углеводородов, получаемую в головной части колонны, и жидкую фракцию тяжелых углеводородов, получаемую в основании колонны.

Такому способу свойственны указанные выше недостатки.

Целью изобретения является повышение степени извлечения углеводородов С3, С4, С5.

Поставленная цель достигается описываемым способом выделения жидких углеводородов, содержащихся в газообразных продуктах процесса каталитического крекинга нефтяных фракций путем сжатия последних, частичной конденсации, подачи в первый абсорбер с получением в его головной части предварительно обработанного газа, в основании - жидкой фракции тяжелых углеводородов, фракционной дистилляции последней в первой колонне с разделением на газовую фракцию легких углеводородов, получаемую в головной части колонны, и жидкую фракцию тяжелых углеводородов, получаемую в основании колонны, промывки и осушки предварительно обработанного газа, последующего его охлаждения и подачи во второй абсорбер с получением в его головной части обработанного газа и в основании - жидкой фракции углеводородов, фракционной дистилляции последней во второй колонне с разделением на газовую фракцию легких углеводородов, получаемую в головной части колонны, и жидкую фракцию тяжелых углеводородов, получаемую в основании колонны, при котором жидкую фракцию тяжелых углеводородов из основания первого абсорбера после возможного нагрева подают в первую колонну - колонну дебутанирования, в основании колонны дебутанирования получают жидкую фракцию, содержащую все углеводороды С6 и выше, не менее 99 мас.% углеводородов С5, не более 2 мас.% углеводородов С4, содержащихся в исходных газообразных продуктах, и не содержащую углеводороды С3 и более легкие, газовую фракцию колонны дебутанирования подвергают частичной конденсации, полученную при этом несконденсированную газовую фракцию рециркулируют на смешение с исходными газообразными продуктами после их сжатия, сконденсированную жидкую фракцию, обогащенную углеводородами С4 и более легкими подают в колонну дебутанирования, жидкую фракцию углеводородов из основания второго абсорбера направляют после нагрева во вторую колонну - колонну деэтанирования, в основании колонны деэтанирования получают жидкую фракцию, содержащую по меньшей мере 98 мас.% углеводородов С3 и все углеводороды С4, содержащиеся в предварительно обработанном газе первого абсорбера, газовую фракцию колонны деэтанирования подвергают частичной конденсации, полученную при этом несконденсированную газовую фракцию, обогащенную углеводородами С2 и ниже, направляют после охлаждения в головную часть второго абсорбера, а сконденсированную жидкую фракцию, обогащенную углеводородами С2 и ниже возвращают в колонну деэтанирования.

Предпочтительно в колонне дебутанирования процесс проводят при давлении большем, чем давление в первом абсорбере за счет насоса, перекачивающего жидкую фракцию тяжелых углеводородов, получаемую в основании первого абсорбера.

Предпочтительные условия заключаются также в следующем:

- в колонну дебутанирования дополнительно подают нестабильную фракцию бензина, содержащую

углеводороды С4 и более легкие;

- охлаждение предварительно обработанного газа перед подачей во второй абсорбер, нагрев обработанного газа второго абсорбера, конденсацию газовой

фракции колонны деэтанирования, нагрев жидкой фракции углеводородов из основания второго абсорбера перед их вводом в колонну деэтанирования, охлаждение несконденсированной газовой фракции перед

направлением в головную часть второго абсорбера термически объединены с циклом охлаждения;

- в цикле охлаждения используют охлаждающую смесь, состоящую из углеводородов С2 и С3;

- в цикле охлаждения используют по меньшей мере две ступени давления для испарения охлаждающей смеси с предварительным охлаждением;

- в цикле охлаждения используют полное

конденсирование охлаждающей смеси при высоком давлении и комнатной температуре.

Известна также установка для выделения жидких углеводородов, включающая компрессор для сжатия исходных газообразных продуктов, абсорберы, первую и вторую колонны для фракционной дистилляции.

При этом степень извлечения углеводородов недостаточна.

Целью изобретения является повышение степени извлечения углеводородов С3, С4, С5.

Поставленная цель достигается описываемой установкой выделения жидких углеводородов, включающей компрессор для сжатия исходных газообразных продуктов, абсорберы, первую и вторую колонны для фракционной дистилляции, в которой первый абсорбер для абсорбции углеводородов С5 и выше соединен с первой колонной для фракционной дистилляции - колонной дебутанирования, второй абсорбер для абсорбции углеводородов С3 и выше соединен со второй колонной для фракционной дистилляции - колонной деэтанирования, с системой теплообмена и охлаждения, колонна дебутанирования снабжена в головной части трубопроводом для подачи газовой фракции этой колонны в конденсационную емкость, соединенную трубопроводом подачи несконденсированной газовой фракции с нагнетающей линией компрессора и выходным трубопроводом для транспортировки сконденсированной жидкой фракции, разделенным на два трубопровода, один из которых соединен с головной частью колонны дебутанирования для рецикла, другой - с головной частью первого абсорбера, головная часть колонны деэтанирования соединена выходным трубопроводом через конденсатор с конденсационной емкостью, которая соединена трубопроводом для транспортировки газовой фракции колонны деэтанирования через конденсатор с головной частью второго абсорбера и трубопроводом для рецикла жидкой фракции в колонну деэтанирования, причем система охлаждения, в которой охладителем является охлаждающая смесь, состоящая из смеси углеводородов С2 и С3 включает конденсатор охладителя и систему теплообмена, соединенную с двумя трубопроводами для испарения охладителя при различном давлении.

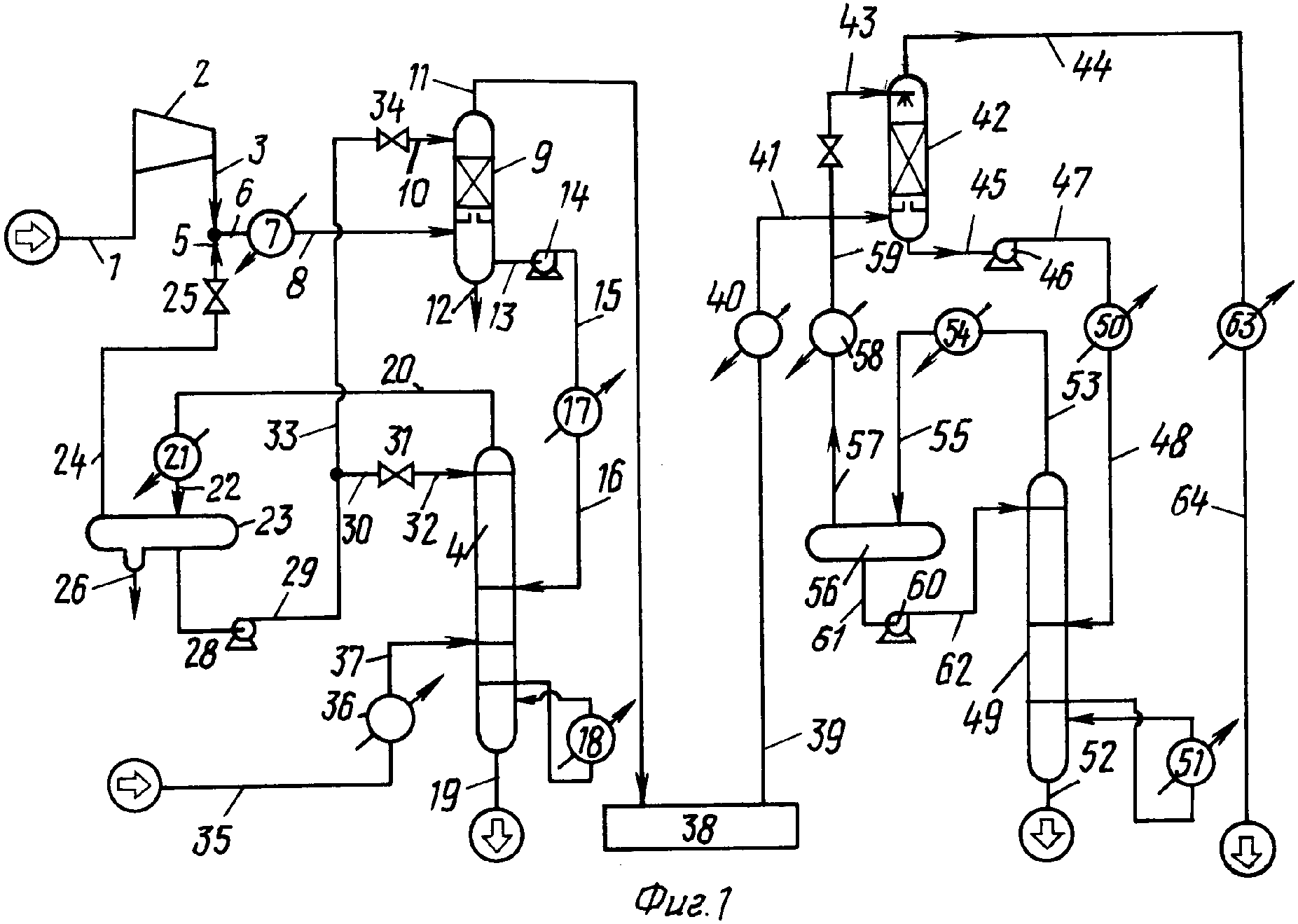

На фиг. 1 приведена принципиальная схема основных узлов установки в соответствии с изобретением; на фиг. 2 приведена схема, целиком иллюстрирующая установку в соответствии с изобретением и включающая в себя схему на фиг. 1 и систему рефрижерации с охлаждающей смесью.

В соответствии со схемой, приведенной на фиг. 1, газовый выпуск, выходящий, например, из установки каталитического крекинга, подают по трубопроводу 1, затем сжимают в компрессоре 2 и направляют в трубопровод 3 перед тем, как он смешивается с газовым дистиллятом, поступающим в колонны дебутанирования 4 по трубопроводу 5.

Смесь по трубопроводу 6 подают в теплообменник 7, который охлаждает и частично конденсирует указанную смесь.

Двухфазную смесь, выходящую из теплообменника 7, подают по трубопроводу 8 в основание колонны 9 поглощения углеводородов С5 и более тяжелых. В этой колонне имеется набивочный слой.

Верх колонны питают жидкостью, поступающей по трубопроводу 10, а газ выходит по трубопроводу 11.

Имеющуюся в жидком виде в основании колонны 9 воду удаляют по трубопроводу 12, а жидкие углеводороды подают по трубопроводу 13. С помощью насоса 14 эти жидкие углеводороды по трубопроводам 15 и 16 подают в верхнюю часть колонны небутанирования после нагрева в теплообменнике 17. В колонне 4 имеются фракционирующие тарелки. Ее нагревают кипятильником 18, который нагревают в свою очередь оросителем или любым иным средством.

Полученную в основании колонны дебутанизации 4 жидкость удаляют по трубопроводу 19. Последняя представляет собой несодержащее бутан горючее, которое содержит все углеводороды С6 и более тяжелые, не менее 99% углеводородов С5 и не более 2% углеводородов С4, содержащихся в газовом выпуске.

Полученный вверху колонны 4 газ удаляют по трубопроводу 20 и частично конденсируют в конденсаторе 21. Полученную таким образом двухфазную смесь подают по трубопроводу 22 в баллон 23. Неcконденсированную газовую фракцию этого баллона называют газовым дистиллятом колонны детубанирования. Его удаляют по трубопроводу 24 и через вентиль 25 вводят в трубопровод 5, по которому возвращают в цикл в сжатый газовый выпуск.

Воду удаляют из баллона 23 по трубопроводу 26. Жидкие углеводороды, рекуперированные в баллоне 23, по трубопроводу 27 перекачивают насосом 28 и подают в трубопровод 29 для разделения на две части. Первая часть обеспечивает орошение колонны 4 через трубопровод 30, вентиль 31 и трубопровод 32. Вторую часть подают в качестве поглощающей жидкости в головку колонны 9 по трубопроводу 33, через вентиль 34 и трубопровод 10.

Нестабилизированную фракцию горючего (обогащенную углеводородом С4 и более легкими) подают по линии 35, нагревают в теплообменнике 36 и подают по трубопроводу 37в нижнюю часть колонны 4.

Предварительно обработанный газ, выходящий из колонны 9 по трубопроводу 11, обрабатывают на соответствующей установке 38 промывания и сушки, которая здесь не описана. Промытый и высушенный предварительно отработанный газ выводят из этой установки по трубопроводу 39 и затем охлаждают в теплообменнике 40. Двухфазную смесь подают по трубопроводу 41 в абсорбционную колонну 42 углеводородов С3 и более тяжелых.

В этой колонне имеется набивочный слой. Верх колонны питается жидкостью, подаваемой по трубопроводу 43, газы выводят из нее по трубопроводу 44. Жидкие углеводороды из колонны 42 удаляют по трубопроводу 45.

С помощью насоса 46 эти жидкие углеводороды подают по трубопроводам 47 и 48 в колонну деэтанирования 49, после нагревания в теплообменнике 50. В колонне 49 имеются фракционирующие тарелки. Она нагревается кипятильником 51, который в свою очередь нагревается оросителем или любым иным способом.

Полученную в основании колонны деэтанирования 49 жидкость удаляют по трубопроводу 52. Она представляет собой сжиженные газы (С3-С4), в которых целиком содержатся углеводороды С4 и более тяжелые, не менее 98% углеводородов С3 и не более 2% углеводородов С2, которые содержались в газе, отводимом по линии 11.

Полученный в верху колонны 49 газ удаляют по трубопроводу 53 и частично конденсируют в конденсаторе 54. Двухфазную смесь по трубопроводу 55 направляют в баллон 56. Несконденсированный газ этого баллона, который называют газовым дистиллятом колонны деэтанирования, отводят по трубопроводу 57 для охлаждения и частично конденсируют в теплообменнике 58. Из теплообменника 58 двухфазную смесь выводят по трубопроводу 59 к дросселирующему вентилю и направляют в колонну 42 по трубопроводу 43.

Собранные в баллоне орошения 52 жидкие углеводороды перекачивают насосом 60 по трубопроводу 61 и подают по трубопроводу 62 на орошение колонны 49.

Выходящий из колонны 42 по трубопроводу 44 газ нагревают до комнатной температуры в теплообменнике 63 и затем по трубопроводу 64 подают в газовую сеть завода.

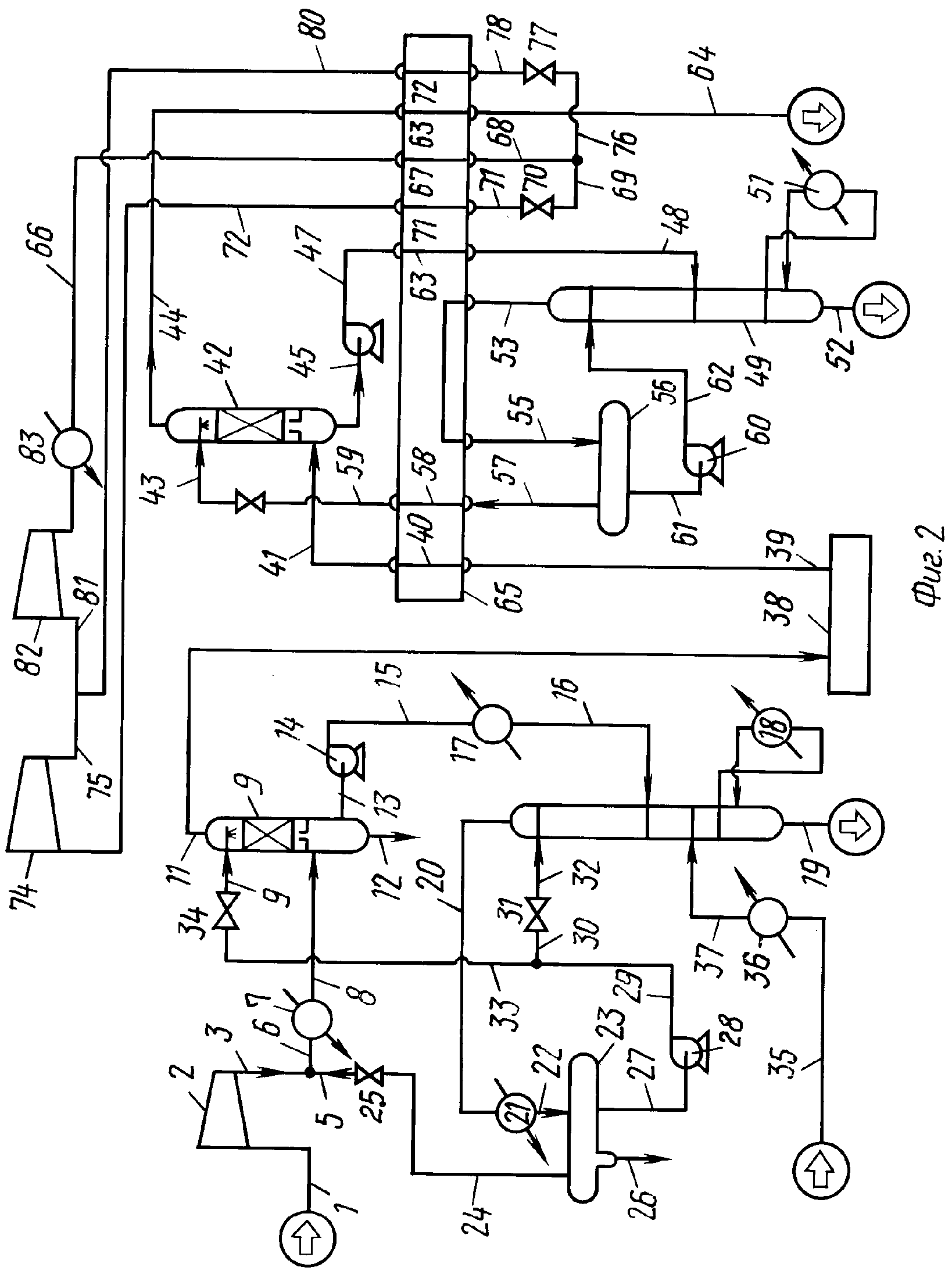

На фиг. 2 представлена полная схема установки в соответствии с настоящим изобретением, куда включена схема фиг. 1.

Теплообменник 40, 58, 54, 50 и 63 включены в систему теплообмена 65, образованную пластинчатыми теплообменниками.

Охладитель в виде полностью сконденсированной смеси при высоком давлении и комнатной температуре подают по трубопроводу 66 в канал 67 системы теплообмена 65, где он переохлаждается. Переохлажденный охладитель подают по трубопроводу 68, затем - разделяют на две части. Первую часть, идущую по трубопроводу 69, расширяют при низком давлении в вентиле 70, подают в канал 71 системы теплообмена 65 и тем испаряют. Полученный пар по трубопроводу 72 подают на первую ступень компрессора охладителя 74 и сжимают до среднего давления, затем подают в трубопровод 75. Вторую часть, идущую по трубопроводу 76, расширяют при среднем давлении в вентиле 77 и по трубопроводу 78 подают в канал 79 системы теплообмена 65. Там газ испаряют при средем давлении и подают в трубопровод 80. Пар при среднем давлении, подаваемый по трубопроводу 80, смешивают с газом, поступающим по трубопроводу 75. Затем эту смесь по трубопроводу 81 подают на вторую ступень компрессора охладителя 82, где ее сжимают до высокого давления и направляют по трубопроводу 82 в конденсатор охладителя 83, где происходит охлаждение до комнатной температуры. Смесь полностью конденсируют и удаляют по трубопроводу 66.

П р и м е р. Исходный газ представляет собой газ, полученный в головке первичного фракционирования при каталитическом

крекинге после конденсирования бензина. Его подают при 40оС, при давлении 1,90 МПа, исходный газ насыщен водой; расход составляет 1063,1 кмоль/ч. Состав, без учета воды, следующий, мольн. %

: Азот 2,07 Углекислый газ 0,43 Оксид углерода 0,15 Сероводород 4,68 Водород 16,15 Метан 15,19 Этан 8,64 Этилен 6,35 Пропан 3,29 Пропилен 10,94 Изобутан 5,49 н-Бутан 10,75 Изопентен 3,29 н-Пентен 0,73

Пентены 6,76 Углеводороды С6 6,20

С помощью компрессора 2 газ сжимают до 9,20, МПа. Газ на выходе 2 смешивают с 43,24 кмоль/ч возвращающегося в цикл газа, подаваемого по

трубопроводу 5. Полученную смесь охлаждают в теплообменнике 7 до 35оС. Двухфазный поток подают в колонну 9. В поглотительной колонне 9 имеется заполняющий слой, эквивалентный 14

теоретическим тарелкам. В головку колонны подают поглотительную жидкость, обогащенную углеводородами С4 - жидкий дистиллят колонны 4 дебутанирования.

Жидкость, подаваемая по

трубопроводу 10, имеет 40оС, ее расход составляет 187,33 кмоль/ч, она имеет следующий состав, мольн.%: Азот 0,01 Углекислый газ 0,04 Сероводород 1,74 Водород 0,02 Метан 0,40 Этан 2,09

Этилен 1,26 Пропан 5,07 Пропилен 14,23 Изобутан 19,43 н-Бутан 8,15 Бутены 46,81 Изопентан 0,09 Пентены 0,65

В колонне 9 жидкость поглощает углеводороды С5 и более тяжелые,

находящиеся в газе, и в головке колонны получают газ, практически несодержащий С5 и содержащий все С3 и 98% С4, углеводороды, которые были в газовом выпуске.

Давление газов в трубопроводе 11 равно 8,70 МПа, температура 18,9оС, расход 949,25 кмоль/ч. Молярный состав следующий, мольн.%: Азот 2,32 Углекислый газ 0,48 Оксид углерода 0,16

Сероводород 5,33 Водород 18,10 Метан 17,09 Этан 6,48 Этилен 7,24 Пропан 4,00 Пропилен 13,16 Изобутан 7,33 н-Бутан 2,53 Бутены 15,33 Изопентан 0,04 Пентены 0,21

Газ из трубопровода 11 подают

на установку промывки и сушки 38, где из него удаляют сероводород, углекислый газ и воду.

На выходе из этой установки сухой газ в трубопроводе 39 имеет 22оС и давление 800

кПа, его состав следующий, мольн.%: Азот 2,46 Оксид углерода 0,17 Водород 19,21 Метан 18,15 Этан 6,88 Этилен 7,69 Пропан 4,24 Пропилен 13,87 Изобутан 7,79 н-Бутан 2,69 Бутены 16,48 Углеводороды С5 0,27

В колонне 9 жидкость в основании декантируют таким образом, что получают струю воды, удаляемую по трубопроводу 12, и жидкость, выводимую по трубопроводу 13. Ее температура

составляет 32,86оС, расход 354,42 кмоль/ч. Ее состав следующий, мольн.%: Азот 0,01 Углекислый газ 0,04 Сероводород 1,50 Водород 0,15 Метан 0,85 Этан 1,73 Этилен 1,24 Пропан 2,81 Пропилен 8,

15 Изобутан 9,09 н-Бутан 3,90 Бутены 19,80 Изопентан 9,82 н-Пентан 2,19 Пентены 20,08 Углеводороды С6 18,59

Жидкость, выводимую по трубопроводу 12, насосом сжимают до 12,50 МПа,

нагревают в теплообменнике 17. Полученную двухфазную смесь по трубопроводу 16 при 90оС и 1,20 МПа подают в колонну 4 с теоретическим числом тарелок 14. Колонна 4 также питается бензином,

подаваемым по линии 35 и получаемым в конденсаторе первичного фракционирования (не показан). Этот бензин имеет 40оС, давление 12,50 МПа. Его нагревают до 120оС в теплообменнике

36, расход бензина 656,6 кмоль/ч, его состав следующий, мольн.%: Сероводород 0,14 Водород 0,01 Метан 0,11 Этан 0,23 Этилен 0,18 Пропан 0,45 Пропилен 1,32 Изобутан 1,73 н-Бутан 0,86 Бутены 5,20

Изопентан 3,44 н-Пентан 11,06 Пентены 8,33 Углеводороды С6 76,94

В колонне дебутанирования 4 имеется 42 теоретических тарелок фракционирования. Трубопроводы 16 и 37 расположены на

уровне 17 и 28 тарелок колонны, если считать от верха этой колонны. Колонну 4 нагревают кипятильником 18, нагревающей жидкостью которого является промежуточный сток первичного фракционирования (не

показан).

В основании колонны 4 получают бензин, отводимый по линии 19 с расходом 770,34 кмоль/ч, его состав следующий, мольн.%: Изобутан 0,01 н-Бутан 0,23 Бутены 0,13 Изопентан 7,43

н-Пентан 1,91 Пентены 16,16 Углеводороды С6 74,13

Получаемый в головке колонны 4 газовый поток, отводимый по трубопроводу 20, частично конденсируют, охлаждают до 40оС в

конденсаторе 21, затем в баллоне 23 разделяют на газ, водную фазу и жидкие углеводороды, отводимые соответственно по трубопроводам 24, 26 и 27. Газ имеет следующий состав, мольн.%: Азот 0,28

Углекислый газ 0,30 Оксид углерода 0,02 Сероводород 6,44 Водород 1,30 Метан 6,82 Этан 8,12 Этилен 7,11 Пропан 6,69 Пропилен 21,84 Изобутан 11,87 н-Бутан 3,74 Бутены 25,29 Пентаны 0,02 Пентены 0,15

Этот газ при давлении 9,70 МПа подают через вентиль 25 в сжатый газовый выпуск перед теплообменником 7.

Жидкость перекачивают насосом 28 и полученный поток разделяют на две части. Поток по трубопроводу 30 подают в качестве орошения в колонну 4 через вентиль 31. Жидкость, подаваемую по линии 33, расширяют в дросселе 34 и по линии 10 направляют в головку колонны 9.

Сухой газ подаваемый по линии 39, охлаждают до -49оС в теплообменнике 40 системы 65, состоящей из пластинчатых теплообменников, затем его подают в колонну 42.

Колонна 42 работает при давлении 7,70 МПа, имеет 14 теоретических ступеней разделения. В головку подают двухфазную смесь 43, имеющую температуру -88оС, при расходе 83,87 кмоль/ч. Ее состав

следующий, мольн.%: Азот 0,46 Оксид углерода 0,05 Водород 1,06 Метан 17,16 Этан 44,06 Этилен 36,81 Пропан 0,01 Пропилен 0,39

Жидкая часть этой смеси (97%) позволяет поглотить почти целиком

углеводороды С3 и С4, имеющиеся в газе, подающемся в колонну 42. По линии 44 отводят газ, температура которого - 82оС, расход 487,05 кмоль/ч и давление 7,70 МПа. Затем

этот газ нагревают до 17оС в теплообменнике 63 системы теплообмена 65 и выводят из установки при давлении 7,40 МПа. Его состав следующий, мольн.%: Азот 4,52 Оксид углерода 0,32 Водород 35,

27 Метан 33,31 Этан 12,30 Этилен 14,10 Пропилен 0,16

Жидкие углеводороды, отводимые по линии 45, собранные в основании колонны 42, имеют температуру - 49,4оС, их расход 490,92

кмоль/ч и состав следующий, мольн. % : Азот 0,08 Оксид углерода 0,01 Водород 0,18 Метан 2,93 Этан 7,85 Этилен 6,29 Пропан 7,73 Пропилен 25,34 Изобутан 14,18 н-Бутан 4,89 Бутаны 30,02 Углеводороды

С5 0,49

Эту жидкость перекачивают насосом 43 и нагревают до 17оС в теплообменнике 50 системы теплообмена 65. Затем ее подают в колонну 42. Эта колонна имеет 28

теоретических тарелок фракционирования, работает при давлении 16,50 МПа.

Температура колонны основания колонны 70оС, поэтому ее нагреватель может нагреваться теплом с низким термическим уровнем.

Отводимый из головки колонны по линии 55 газ конденсируют в теплообменнике 54 системы теплообмена 65. Двухфазную смесь по линии 55 вводят в баллон 56, где отделяют

по линии 57 пар и по линии 61 жидкость, которую направляют в колонну 49 для орошения с помощью насоса 60. Паровая фаза имеет температуру - 32оС, давление 16,00 МПа. Ее охлаждают до -79оС и давление доводят до 15,50 МПа, частично конденсируют в теплообменнике 58 системы теплообмена 65, затем в вентиле 64 ее давление снижают и получают поток, подаваемый по линии 43. Получаемая

в основании колонны 49 жидкость состоит почти из одних углеводородов С3 и С4. Ее расход составляет 407,06 кмоль/ч, она имеет следующий состав, мольн.%: Этан 0,39 Этилен 0,01

Пропан 9,31 Пропилен 30,48 Изобутан 17,10 н-Бутан 5,90 Бутены 36,21 Углеводороды С5 0,59

Охладитель, который является добавочным для необходимого охлаждения системы теплообмена 65,

состоит из смеси углеводородов, состав которой следующий, мольн.%: Этан 15 Этилен 18 Пропан 67 Пропилен 1 Углеводороды С4 2

Охладитель, подаваемый по линии 66, полностью

конденсируют при 35оС и 24,10 МПа, его расход равен 901,6 кмоль/ч. Его переохлаждают до - 49оС в теплообменнике 67 системы теплообмена 65.

Охлажденную таким способом жидкость разделяют на две части. Первую часть по линии 69, расход которой составляет 400 кмоль/ч затем направляют в вентиль 70, где сжимают до давления 2,75 МПа и полностью испаряют в теплообменнике 71 системы 65.

Газ, отводимый по линии 72, полученный испарением при -25оС, 2,50 МПа, сжимают до 8,20 МПа в первой ступени компрессора охладителя 74.

Вторую часть, полученную при разделении потока жидкости, которая представляет собой поток 76 направляют в вентиль 77, доводят до давления 850 МПа. Затем ее испаряют в теплообменнике 79 системы теплообмена 65, откуда ее выводят при 30оС и 8,30 МПа. Образованный таким способом газовый поток подают по линии 80, смешивают с потоком 75 и получают газовую смесь 81 при 32,3оС и 8,30 МПа. Эту смесь сжимают до 24,50 МПа во второй ступени 82 компрессора охладителя. Выходящий поток целиком конденсируют в теплообменнике 83, где его охлаждают до 35оС и получается поток 66.

Таким образом, способ согласно изобретению позволяет извлекать по меньшей мере 98% углеводородов С3 и ниже и не менее 99,9% углеводородов С4 и выше, содержащихся в исходном газе. При этом газ, отводимый по линии 11, содержит все углеводороды С3 и ниже, не менее 98% углеводородов С4 и не более 1% углеводородов С5, при этом в нем полностью отсутствуют углеводороды С6 и выше.

Реферат

Использование: нефтехимия. Сущность изобретения: газообразные продукты каталитического крекинга сжимают, конденсируют и подают в первый абсорбер, жидкую фракцию из абсорбера подают в колонну дебутанирования. Газовую фракцию этой колонны конденсируют. Несконденсированную газовую фракцию смешиват с исходным сырьем после его сжатия, сконденсированную жидкую фракцию направляют в колонну дебутанирования. Газ с верха абсорбера после промывки, осушки и охлаждения направляют в колонну деэтанирования. Газовую фазу колонны конденсируют. Полученную при этом несконденсированную газовую фракцию охлаждают и направляют в головную часть второго абсорбера. Сконденсированную жидкую фракцию возвращают в колонну деэтанирования. Установка для проведения способа включает в себя компрессор, абсорберы, колонны дебутанирования и деэтанирования, объединенные системой теплообмена и охлаждения. 2 с.и 6 з.п. ф-лы, 2 ил.

Комментарии