Композиция и способ извлечения углеводородных флюидов из подземного пласта - RU2256071C2

Код документа: RU2256071C2

Описание

Данное изобретение относится к композиции и способам извлечения углеводородных флюидов из подземного пласта. Более конкретно, данное изобретение касается композиций со способными увеличиваться в объеме микрочастицами сшитого полимера, которые изменяют проницаемость подземных пластов и увеличивают скорость мобилизации и/или скорость извлечения углеводородных флюидов, находящихся в пластах.

На первой стадии извлечения углеводородов источники энергии, присутствующие в пласте, способны продвигать нефть, газ, конденсат и т.д. к продуктивной(ым) скважине(ам), где они могут вытекать или выкачиваться насосом на поверхность в погрузочно-разгрузочные устройства. Обычно таким способом из скважины можно извлечь относительно небольшую долю находящихся в ней углеводородов. Наиболее широко используемое решение проблемы сохранения энергии в пласте и обеспечения подачи углеводорода к продуктивной(ым) скважине(ам) состоит в нагнетании флюидов в соседние скважины. Это решение обычно называют вторичной добычей.

Обычно используемыми флюидами являются вода (например, вода из водоносных пластов, речная и морская вода или пластовая вода) или газ (например, добытый газ, двуокись углерода, топочный газ и различные другие). Если флюид вызывает движение обычно неподвижного остатка нефти или другого углеводорода, процесс обычно называют третичной добычей.

Очень распространенная проблема проектов по вторичной и третичной добыче относится к неоднородности свиты пластов коллекторской породы. Подвижность нагнетаемого флюида обычно отличается от подвижности углеводорода, и, когда он является более подвижным, используют различные способы регулирования подвижности для того, чтобы сделать вытеснение пласта более однородным и последующее извлечение углеводородов более эффективным. Такие способы имеют ограниченное значение, когда в коллекторской породе существуют зоны с высокой проницаемостью, обычно называемые зонами или пропластками поглощения бурового раствора. Нагнетаемый флюид движется от нагнетательной к продуктивной скважине, не встречая большого сопротивления. В таких случаях не происходит эффективного вытеснения нагнетаемым флюидом углеводорода из соседних зон с более низкой проницаемостью. Повторное использование пластового флюида может привести к циркуляции флюида через зону поглощения бурового раствора и к небольшой выгоде при больших затратах на топливо и содержание и техническое обслуживание насосной системы.

Многочисленные физические и химические способы используют для того, чтобы отвести нагнетаемые флюиды от зон поглощения бурового раствора в продуктивные и нагнетательные скважины или приблизить к ним. Когда обработка применяется к продуктивной скважине, ее обычно называют водной (или газовой и т.д.) shut-off (закрывающей) обработкой. Когда такую обработку применяют к нагнетательной скважине, ее называют обработкой для регулирования профиля и охвата.

В ситуациях, когда зона(ы) поглощения бурового раствора изолированы от смежных зон с более низкой проницаемостью и когда заканчивание скважины образует хороший изолирующий слой с барьером (например, слой или “прожилок” сланцевой глины), приводя к изоляции, в скважине могут быть установлены механические уплотнения или “пробки”, чтобы блокировать вход нагнетаемого флюида. Если флюид поступает в пласт или выходит из него на дне скважины, цемент может быть также использован для заполнения пробуренной скважины выше зоны доступа.

Когда заканчивание скважины делает возможным поступление нагнетаемого флюида как в зону(ы) поглощения бурового раствора, так и в соседние зоны, например, когда разрез зацементирован напротив продуктивной зоны и цементные работы плохо выполнены, закачка цемента под давлением часто является приемлемым средством изоляции водонасыщенной зоны.

В некоторых ситуациях такие способы неэффективны, из-за того, что слои коллекторской породы соприкасаются в тех местах, куда не попадает цемент. Типичными примерами являются ситуации, когда зоны трещиноватости или зоны камня или вымытые каверны существуют позади разреза. В таких примерах используют химические гели, способные продвигаться через поры в коллекторской породе, чтобы блокировать зоны вытеснения.

Когда такие способы не приводят к успеху, альтернативными способами являются эксплуатация скважины с низкой скоростью извлечения, увод скважины в сторону от зоны преждевременного вытеснения или консервирование скважины. Иногда продуктивную скважину превращают в нагнетательную, чтобы увеличить полевую скорость нагнетания флюида, поднимая ее выше суммарной скорости извлечения углеводородов, и увеличить давление в пласте. Это может приводить к улучшению общего объема добычи, но следует заметить, что нагнетаемый флюид будет входить главным образом в зону поглощения бурового раствора при новом инжекторе и, вероятно, будет вызывать аналогичные проблемы в близлежащих скважинах. Все эти решения являются дорогими вариантами.

Согласованные способы регулирования вблизи ствола скважины всегда неэффективны, когда зона поглощения бурового раствора широко соприкасается с соседними зонами, содержащими углеводороды, с низкой проницаемостью. Причиной этого является то, что нагнетаемые флюиды могут двигаться обходным путем, не проходить обработку и повторно поступать в зону поглощения бурового раствора, соприкасаясь только с небольшой частью оставшихся углеводородов или даже не соприкасаясь с ними. Специалистам в данной области обычно известно, что такие обработки почти в стволе скважины не приводят к успеху со значительным улучшением добычи в пластах, имеющих встречный поток введенных флюидов между зонами.

Несколько способов разработаны для уменьшения проницаемости в значительной части зоны поглощения бурового раствора и/или на значительном расстоянии от нагнетательной и продуктивной скважин. Одним из примеров таких способов является Deep Diverting Gel process (способ отвода геля вглубь), запатентованный Морганом с соавторами (1). Этот способ используют в поле, и он очень чувствителен к неизбежным изменениям в качестве реагентов, что мешает широкому распространению этого способа. Желеобразная смесь представляет собой двухкомпонентную композицию и полагают, что это вносит свой вклад в плохое распространение обработки в пласте.

В патентах США №5465792 и №5735349 сообщают об использовании микрочастиц способного увеличивать свой объем сшитого полимера с высокой поглощающей способностью для изменения проницаемости подземных пластов. Однако набухание микрочастиц с высокой поглощающей способностью, описанное в этих патентах, вызывается изменениями флюида-носителя от углеводородного к водному или от воды с высокой соленостью к воде с низкой соленостью.

Найдены новые полимерные микрочастицы, в которых конформация микрочастиц ограничена обратимыми (лабильными) внутренними поперечными связями (сшивками). Свойства микрочастиц, такие как распределение частиц по размерам и плотность ограниченной микрочастицы, рассчитывают таким образом, чтобы сделать возможным эффективное распространение через пористую структуру вмещающей породы углеводородного пласта, например песчаника. При нагревании до температуры пласта и/или при заранее заданном рН обратимые (лабильные) внутренние сшивки начинают разрываться, тем самым позволяя частице увеличивать свой объем, поглощая нагнетаемый флюид (обычно воду).

Способность частицы увеличивать свой первоначальный объем (в месте нагнетания флюида) зависит только от наличия условий, которые индуцируют разрыв лабильных сшивателей. Она не зависит от природы флюида-носителя или солености пластовой воды. Частицы по данному изобретению могут распространяться через пористую структуру пласта без использования определенного флюида или флюида с более высокой соленостью, чем соленость флюида пласта.

Частица увеличенного объема рассчитывается таким образом, чтобы иметь определенное распределение частиц по размеру и определенные физические характеристики, например реологию частицы, которая позволяет препятствовать проникновению потока нагнетаемого флюида в пористую структуру. В этом случае частица способна направлять вытесняющий флюид в зоны пласта с менее тщательным вытеснением.

Реология и увеличенный размер частицы могут быть задуманы таким образом, чтобы соответствовать предназначению пласта, например путем приемлемого выбора главной цепи, соотношения мономеров или сомономеров в полимере, или степени обратимого (лабильного) и необратимого сшивания полимера, осуществленного во время его изготовления.

Таким образом, в своем главном варианте осуществления данное изобретение относится к композиции, включающей способные увеличивать объем микрочастицы полимера с высокой степенью сшивки со средним диаметром частиц до увеличения объема от около 0,05 до около 10 микрон и содержанием сшивающего агента от приблизительно 9000 до около 200000 млн.д. сшивателя, образующего лабильные поперечные связи, и от 0 до около 300 млн.д. сшивателя, образующего прочные поперечные связи.

Термин “амфотерная полимерная микрочастица” обозначает микрочастицу сшитого полимера, содержащего как катионные, так и анионные заместители, хотя и необязательно в одинаковых стехиометрических соотношениях. Репрезентативная амфотерная полимерная микрочастица включает терполимеры неионных мономеров, анионных мономеров и катионных мономеров, как указано в данной заявке. Предпочтительная амфотерная полимерная микрочастица имеет молярное отношение анионного мономера к катионному мономеру выше чем 1:1.

Термин “мономер с амфолитической ионной парой” обозначает кислотно-основную соль основных азотсодержащих мономеров, например диметиламиноэтилакрилат (ДМАЭА), диметиламиноэтилметаакрилат (ДМАЭМ), 2-метакрилоилоксиэтилдиэтиламин и им подобные и кислотные мономеры, такие как акриловая кислота и сульфоновые кислоты, например 2-акриламид-2-метилпропансульфоновая кислота, 2-метакрилоилоксиэтансульфоновая кислота, винилсульфоновая кислота, стиролсульфоновая кислота и подобные мономеры.

Термином “анионный мономер” обозначают в данной заявке мономер, который обладает кислотной функциональной группой, и аддитивные соли этого мономера с основаниями. Репрезентативные анионные мономеры включают акриловую кислоту, метакриловую кислоту, малеиновую кислоту, итаконовую кислоту, 2-пропеновую кислоту, 2-метил-2-пропеновую кислоту, 2-акриламидо-2-метилпропансульфоновую кислоту, сульфопропилакриловую кислоту и другие растворимые в воде формы этих или других полимеризующихся карбоновых или сульфоновых кислот, сульфометилированный акриламид, аллилсульфоновую кислоту, винилсульфоновую кислоту, четвертичные соли акриловой и метакриловой кислот, например акрилат аммония и метакрилат аммония и им подобные. Предпочтительные анионные мономеры включают натриевую соль 2-акриламидо-2-метилпропансульфоновой кислоты, натриевую соль винилсульфоновой кислоты и натриевую соль стиролсульфоновой кислоты. Наиболее предпочтительным мономером является натриевая соль 2-акриламидо-2-метилпропансульфоновой кислоты.

Термин “анионная полимерная микрочастица” обозначает микрочастицу сшитого полимера, содержащую суммарный отрицательный заряд. Репрезентативные анионные полимерные микрочастицы включают сополимеры акриламида и 2-акриламидо-2-метилпропансульфоновой кислоты, сополимеры акриламида и акрилата натрия, терполимеры акриламида, 2-акриламидо-2-метилпропансульфоновой кислоты и акрилата натрия и гомополимеры 2-акриламидо-2-метилпропансульфоновой кислоты. Предпочтительные анионные полимерные микрочастицы получают из неионных мономеров (составляющих от около 95 до около 10 мольных процентов) и анионных мономеров (составляющих от около 5 до около 90 молярных процентов). Более предпочтительные анионные полимерные микрочастицы получают из акриламида, составляющего от около 95 до около 10 молярных процентов, и 2-акриламидо-2-метилпропансульфоновой кислоты, составляющей от около 5 до около 90 молярных процентов.

Термин “полимерная микрочастица, содержащая бетаин” обозначает микрочастицу сшитого полимера, полученную полимеризацией бетаинового мономера и одного или более неионного мономера.

Термин “бетаиновый мономер” обозначает мономер, содержащий катионно и анионно заряженные функциональные группы в равном соотношении, таким образом, чтобы мономер был в целом нейтрален. Примеры бетаиновых мономеров включают:

N, N-диметил-N-акрилоилоксиэтил-N-(3-сульфопропил)аммоний бетаин,

N, N-диметил-N-метакрилоилоксиэтил-N-(3-сульфопропил)аммоний бетаин,

N, N-диметил-N-акриламидопропил-N-(2-карбоксиметил)аммоний бетаин,

N, N-диметил-N-акриламидопропил-N-(2-карбоксиметил)аммоний бетаин,

N, N-диметил-N-акрилоксиэтил-N-(3-сульфопропил)аммоний бетаин,

N, N-диметил-N-акриламидопропил-N-(2-карбоксиметил)аммоний бетаин,

N-3-сульфопропилвинилпиридинаммоний бетаин,

2-(метилтио)этил-метакрилоил-S-(сульфопропил)сульфоний бетаин 1-(3-сульфопропил)-2-винилпиридиний бетаин,

N-(4-сульфобутил)-N-метилдиаллиламинаммоний бетаин N, N-диаллил-N-метил-N(2-сульфоэтил)аммоний бетаин и им подобные вещества. Предпочтительным бетаиновым мономером является N,N-диметил-N-метакрилоилоксиэтил-N-(3-сульфопропил)аммоний бетаин.

Термин “катионный мономер” в данной заявке обозначает мономерное звено, которое обладает суммарным положительным зарядом. Примеры катионных мономеров включают четвертичные соли или соли кислот диалкиламиноалкилакрилатов и метакрилатов, таких как метилхлоридная четвертичная соль диметиламиноэтилакрилата (DMAEA.МСQ), метилхлоридная четвертичная соль диметиламиноэтилметакрилата (DMAEM.МСQ), соль диметиламиноэтилакрилата и соляной кислоты, соль диметиламиноэтилакрилата и серной кислоты, бензилхлоридная четвертичная соль диметиламиноэтилакрилата (DMAEA.BСQ), метилcульфатная четвертичная соль диметиламиноэтилакрилата; четвертичные соли или соли кислот диалкиламиноалкилакриламидов и метакриламидов, например соль диметиламинопропилакриламида и соляной кислоты, соль диметиламинопропилакриламида и серной кислоты, соль диметиламинопропилметакриламида и соляной кислоты, соль диметиламинопропилметакриламида и серной кислоты, метакриламидопропилтриметиламмонийхлорид

и

акриламидопропилтриметиламмонийхлорид; и N, N-диаллилдиалкиламмоний галогениды, такие как диаллилдиметиламмонийхлорид (DADMAC). Предпочтительные катионные мономеры включают метилхлоридную четвертичную соль диметиламиноэтилметакрилата и диаллилдиметиламмонийхлорид.

Диаллилдиметиламмонийхлорид более предпочтителен.

Термин “сшивающий мономер” в данной заявке обозначает ненасыщенный мономер с этиленовой связью, содержащий по меньшей мере два центра этиленовой ненасыщенности, которая прибавляется, для ограничения конформации полимерных микрочастиц по данному изобретению. Уровень сшивки, используемый в микрочастицах этих полимеров, высок по сравнению с обычными полимерами с высокой поглощающей способностью для сохранения жесткой нерасширяемой конфигурации микрочастиц. Сшивающие мономеры по данному изобретению включают как лабильные сшивающие мономеры, так и нелабильные сшивающие мономеры.

Термины “эмульсия”, “микроэмульсия”, “обращенная эмульсия” обозначают эмульсию полимера типа “вода в масле”, содержащую полимерные микрочастицы по данному изобретению в водной фазе, углеводородное масло для масляной фазы и один или более эмульгирующих агентов для образования эмульсии типа “вода в масле”.

Эмульсионные полимеры представляют собой углеводородную дисперсионную среду с водорастворимыми полимерами, диспергированными в углеводородной матрице. Эмульсионные полимеры необязательно являются “обращенными” или превращенными в вододисперсионную форму с помощью сдвига, разбавления и обычно обращающего ПАВ. См. патент США №3734873, включенный в данную заявку в качестве ссылки.

Термин “подвижность флюида” обозначает коэффициент, который указывает, насколько легко флюид движется в пористой среде. Этот коэффициент называется подвижностью и выражается в виде отношения проницаемости пористой среды к вязкости данного флюида.

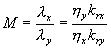

1.

для единичного флюида х, текущего в пористой среде.

Когда течет более чем один флюид, конечная точка относительных проницаемостей должна быть заменена на абсолютную проницаемость, которая используется в уравнении 1.

2.

для флюида х, текущего в пористой среде в присутствии одного или более других флюидов.

Когда текут два или более флюидов, подвижности флюидов могут быть использованы для определения коэффициента подвижности

3.

Коэффициент подвижности используют при изучении вытеснения флюида, например, при заводнении нефтяного пласта, где 3 х обозначает воду, а у - обозначает нефть, так как эффективность способа вытеснения может быть связана с этим коэффициентом. В качестве общего принципа при коэффициенте подвижности, равном единице, фронт флюида движется почти в режиме структурного течения, и нефть хорошо вытесняется из пласта. Когда подвижность воды в десять раз больше, чем подвижность нестабильностей в вязкости нефти, известных как языки обводнения, нефть плохо вытесняется из пласта. Когда подвижность нефти в десять раз превышает подвижность воды, нефть практически полностью вытесняется из пласта.

Термин “полимерная микрочастица, содержащая ионные пары”, обозначает микрочастицу сшитого полимера, полученного полимеризацией мономера с амфолитической ионной парой и еще одного анионного или неионного мономера.

Термин “лабильный сшивающий мономер” обозначает сшивающий мономер, который может разрушаться в определенных условиях (при нагревании и/или при определенном рН), после чего он может внедриться в полимерную структуру, уменьшая степень сшивания в полимерной микрочастице по данному изобретению. Вышеупомянутые условия являются такими, что они могут расщеплять связи в “сшивающем мономере”, не вызывая существенного разрушения остальной части главной цепи полимера. Представителями лабильных сшивающих мономеров являются диакриламиды и метакриламиды диаминов, например диакриламид пиперазина, сложные эфиры акриловой или метакриловой кислот и ди-, три-, тетрагидроксильных соединений, в том числе диакрилат этиленгликоля, диакрилат полиэтиленгликоля, триметакрилат триметилолпропана, триакрилат этоксилированного триметилола, тетраакрилат этоксилированного пентаэритрита и им подобные вещества; дивинил или диаллил соединения, в которых виниловые и аллильные группы разделены азогруппами, например диаллиламид 2,2’-азобисизомасляной кислоты и виниловые и аллиловые сложные эфиры ди- и трифункциональных кислот. Предпочтительные “лабильные сшивающие мономеры” включают водорастворимые диакрилаты, например диакрилат полиэтиленгликоля-200 и диакрилат полиэтиленгликоля-400 и полифункциональные виниловые производные многоатомных спиртов, например триакрилат этоксилированного (9-20) триметилола.

Лабильный сшивающий агент присутствует в количестве от 9000 до около 200000 млн.д., преимущественно от около 9000 до около 100000 млн.д. и более предпочтительно от около 20000 до около 60000 млн.д. в расчете на общее число моль мономера.

Термин “мономер” обозначает полимеризующееся аллиловое, виниловое или акриловое соединение. Мономер может быть анионным, катионным, неионным или цвиттер-ионным. Предпочтительными являются виниловые мономеры, более предпочтительными являются акриловые мономеры.

Термин “неионный мономер” обозначает мономер, как определено в данной заявке, который электрически нейтрален. Представители неионных мономеров включают N-изопропилакриламид, N, N-диметилакриламид, N,N-диэтилакриламид, диметиламинопропилакриламид, диметиламинопропилметакриламид, акрилоилморфолин, гидроксиэтилакрилат, гидроксипропилакрилат, гидроксиэтилметакрилат, гидроксипропилметакрилат, диметиламиноэтилакрилат (ДМАЭА), диметиламиноэтилметакрилат (ДМАЭМ), малеиновый ангидрид, N-винилпирролидон, винилацетат и N-винилформамид. Предпочтительные неионные мономеры включают акриламид, N-метилакриламид, N,N-диметилакриламид и метакриламид. Наиболее предпочтителен акриламид.

Термин “нелабильный сшивающий мономер” в данной заявке обозначает сшивающий мономер, который не разрушается в определенных условиях, т.е. при такой температуре и/или при таком рН, которые вызвали бы разрыв включенного лабильного сшивающего мономера. Нелабильный сшивающий мономер добавляют наряду с лабильным сшивающим мономером для регулирования конформации увеличенной в объеме полимерной микрочастицы. Представителями нелабильных сшивающих мономеров являются метиленбисакриламид, диаллиламин, триаллиламин, дивинилсульфон, диаллиловый эфир диэтиленгликоля и им подобные вещества. Предпочтительным нелабильным сшивающим мономером является метиленбисакриламид.

Нелабильный сшивающий агент присутствует в количестве от около 0 до приблизительно 300 млн.д., предпочтительно от около 0 до около 200 млн.д., еще более предпочтительно от около 0 до около 100 млн.д., считая на общее число молей мономера. В отсутствие нелабильного сшивающего агента полимерная частица при полном расщеплении лабильного сшивающего агента превращается в смесь одиночных нитей линейных полимеров. Таким образом, дисперсия полимерных частиц превращается в раствор полимера. Этот раствор полимера вследствие своей вязкости изменяет подвижность флюида в пористой среде. В присутствии небольших количеств нелабильного сшивающего агента превращение полимерных частиц в линейные молекулы является неполным. Частицы становятся слабосвязанной сетью, но сохраняют некоторую "структуру". Такие "структурированные" частицы могут блокировать горловины пор пористой среды и создать преграду потоку.

Микрочастицы полимера по данному изобретению предпочтительно получают, используя способ обращенной эмульсии или микроэмульсии, чтобы обеспечить получение частиц, размер которых находится в определенном интервале. Средний диаметр полимерных микрочастиц до увеличения объема преимущественно составляет от около 0,1 до около 3 микрон, более предпочтительно от около 0,1 до около 1 микрон.

Типичные примеры получения микрочастиц сшитого полимера с помощью микроэмульсионного процесса описаны в патентах США №4956400, №4968435, №5171808, №5465792 и №5735439.

В способе обращенной эмульсии или микроэмульсии водный раствор мономеров и сшивающих агентов прибавляют к углеводородной жидкости, содержащей соответствующее ПАВ или смесь ПАВ для образования обращенной микроэмульсии мономеров, состоящей из небольших водных капелек, диспергированных в углеводородной жидкой дисперсионной среде, и проводят радикальную полимеризацию полученной микроэмульсии мономеров. Кроме мономеров и сшивающих агентов, водный раствор может также содержать другие традиционные добавки, в том числе хелатообразующие агенты для удаления ингибиторов полимеризации, добавки, регулирующие рН, инициаторы и другие обычно используемые добавки.

Углеводородная жидкая фаза включает жидкий углеводород или смесь жидких углеводородов. Насыщенные углеводороды или их смеси предпочтительны. Типичная углеводородная жидкая фаза включает бензол, толуол, жидкое топливо, керосин, уайт-спириты, не имеющие запаха и смеси любых указанных здесь веществ.

ПАВ, полезные для полимеризации в микроэмульсии, описанной в данной заявке, включают сложные эфиры сорбитана и жирных кислот, сложные эфиры этоксилированного сорбитана и жирных кислот и подобные им вещества или их смеси. Предпочтительными эмульгирующими агентами являются олеат этоксилированного сорбитола и сорбитансесквиолеат. Дополнительные подробные сведения, касающиеся этих агентов, можно найти в книге McCutcheon’s Detergents and Emulsifiers, North American Edition, 1980.

Полимеризацию эмульсии можно осуществить любым способом, известным специалистам в данной области. Инициирование можно проводить с помощью множества термических и окислительно-восстановительных инициаторов свободнорадикальной полимеризации, которые включают азосоединения, например азобисизобутиронитрил; пероксиды, например трет-бутилпероксид; органические соединения, например персульфат калия, и окислительно-восстановительные пары, такие как бисульфит натрия-бромат натрия. Приготовление водного продукта из эмульсии можно осуществить обращением эмульсии путем прибавления ее к воде, которая может содержать обращающее ПАВ.

Альтернативно полимерные микрочастицы, сшитые лабильными поперечными связями, получают внутренней сшивкой полимерных частиц, содержащих полимеры с концевыми карбоксильными и гидроксильными группами. Сшивание достигается за счет образования сложных эфиров взаимодействием гидроксильных и карбоксильных групп. Этерификация может быть завершена азеотропной перегонкой (патент США №4599379) или методом пленочного испарения (патент США №5589525) для удаления воды. Например, полимерная микрочастица, полученная способом обращенной эмульсионной полимеризации, использующим акриловую кислоту, 2-гидроксиэтилакрилат, акриламид и 2-акриламидо-2-метилпропансульфонат натрия в качестве мономера, превращается в частицы сшитого полимера в результате процессов дегидратации, описанных выше.

Полимерные микрочастицы необязательно получают в сухом виде прибавлением эмульсии к растворителю, который высаждает полимер, например к изопропанолу, смеси изопропанол-ацетон или смеси метанол-ацетон или к другим растворителям или смесям растворителей, которые способны смешиваться как с углеводородом, так и с водой, фильтрованием и высушиванием полученного твердого вещества.

Водную суспензию полимерных микрочастиц получают повторным диспергированием сухого полимера в воде.

В другом варианте осуществления данное изобретение относится к способу изменения водопроницаемости подземного пласта, который состоит в нагнетании в подземный пласт композиции, включающей микрочастицы сшитого полимера, имеющей содержание сшивающего агента от около 0,9 до около 20 молярных процентов лабильных сшивающих агентов и от 0 до около 300 млн.д. нелабильных сшивающих агентов, в которой диаметр микрочастиц меньше размера пор в подземном пласте, и лабильные сшивающие агенты которой разрушаются в условиях температуры и рН подземного пласта и образуют микрочастицы увеличенного объема.

Композиция затем течет через зону или зоны подземного пласта с относительно высокой проницаемостью в условиях увеличивающейся температуры, до тех пор пока композиция не достигает места, где температура или рН достаточно высоки, чтобы способствовать увеличению микрочастиц в объеме.

В отличие от обычно используемых блокирующих агентов, например растворов полимеров и полимерных гелей, которые не могут проникать далеко и глубоко в пласт, композиция по данному изобретению благодаря размеру ее частиц и низкой вязкости может распространяться далеко от места ее введения до тех пор, пока она не попадет в зону с высокой температурой.

Кроме того, полимерные микрочастицы по данному изобретению, благодаря их высокой сшивающей способности, не набухают в растворах различной солености. Следовательно, на вязкость дисперсии не влияет соленость флюида в подземном пласте. Таким образом, для обработки не нужен особый флюид-носитель. Только после того как частицы попадают в условия, достаточные для уменьшения плотности сшивания, реология флюида изменяется для достижения желаемого эффекта.

Среди других факторов уменьшение сшивающей плотности зависит от скорости разрыва лабильных сшивающих агентов. В частности, различные лабильные сшивающие агенты имеют различные скорости разрыва связей при различных температурах. Температура и механизм разрыва зависят от природы сшивающих химических связей. Например, когда лабильным сшивающим агентом является диакрилат полиэтиленгликоля, гидролиз сложноэфирной связи является механизмом разрыва сшивания. Различные спирты имеют слабо различающиеся скорости гидролиза. Как правило, сложные эфиры метакриловой кислоты будут гидролизоваться с более низкой скоростью, чем сложные эфиры акриловой кислоты в аналогичных условиях. В случае дивиниловых или диаллиловых соединений с азогруппой, например диаллиламида 2,2’-азобисизомасляной кислоты, механизмом разрыва сшивания является отщепление молекулы азота. Как показано на примере многочисленных азосоединений - инициаторов радикальной полимеризации - различные азосоединения действительно имеют различные периоды полураспада при различных температурах для разложения.

Полагают что, кроме скорости разрыва сшивания, скорость увеличения диаметра частицы также зависит от общего количества сохраняющихся сшивок. Было обнаружено, что вначале частица расширяется постепенно, по мере того как уменьшается количество сшивок. После того как общее количество сшивок оказывается ниже некоторой критической плотности, вязкость резко скачкообразно увеличивается. Таким образом, путем должного выбора лабильного сшивающего агента полимерным частицам можно придать свойства увеличиваться в объеме в зависимости от температуры и времени.

Размер полимерных частиц до увеличения в объеме выбирают исходя из рассчитанного размера пор зоны поглощения бурового раствора с самой высокой проницаемостью. Тип сшивающего агента и концентрация и, следовательно, задержка времени перед началом расширения нагнетаемых частиц определяются температурой как вблизи нагнетательной скважины, так и глубже в пласте: ожидаемая скорость движения нагнетаемых частиц через зону поглощения бурового раствора и легкость, с которой вода может вытекать из зоны поглощения бурового раствора в смежные зоны с более низкой проницаемостью, содержащие углеводороды. Композиция с полимерными микрочастицами, предназначенная для воплощения рассмотренных выше соображений, дает в результате лучшее блокирование после увеличения объема частиц и более оптимальное положение в пласте. Предпочтительно в этом варианте осуществления данного изобретения добавление композиции в нагнетаемую воду является частью вторичного или третичного процесса извлечения углеводородов из подземного пласта.

В другом предпочтительном аспекте данного варианта осуществления изобретения нагнетаемую воду добавляют к подземному пласту при температуре, более низкой, чем температура подземного пласта.

Количество добавляемой композиции составляет от около 100 до около 10000 млн.д., преимущественно от около 500 до около 1500 млн.д. и более предпочтительно от около 500 до около 1000 млн.д. в расчете на активный полимер.

В еще одном предпочтительном аспекте данного изобретения диаметр полимерных микрочастиц, увеличившихся в объеме, больше чем одна десятая радиуса горловины пор в порах породы в подземном пласте.

В другом предпочтительном аспекте данного изобретения подземный пласт представляет собой песчаник или углеводородный коллектор, сложенный карбонатными породами.

В другом предпочтительном аспекте данного изобретения композицию используют в проекте третичного извлечения с помощью двуокиси углерода и воды.

В еще одном предпочтительном аспекте данного изобретения композицию используют в третичном процессе извлечения нефти, одной из составных частей которого является нагнетание воды.

В другом варианте осуществления изобретения данное изобретение относится к способу увеличения подвижности или скорости извлечения углеводородных флюидов в подземном пласте, состоящему в нагнетании в подземный пласт композиции, включающей полимерные микрочастицы по пункту 1, в которой диаметр микрочастиц меньше размера пор подземного пласта и в которой лабильные сшивающие агенты разрушаются в условиях температуры и рН подземного пласта и уменьшают подвижность композиции.

В еще одном аспекте данного изобретения композицию добавляют в нагнетаемую воду как часть вторичного или третичного процесса извлечения углеводорода из подземного пласта.

Еще в одном аспекте этого варианта осуществления изобретения нагнетаемую воду добавляют в продуктивную скважину. Использование композиции по данному изобретению в продуктивной скважине увеличивает отношение нефть-вода в добываемом флюиде. Нагнетанием композиции, включающей полимерные микрочастицы по данному изобретению, и возможным увеличением объема частиц водопродуктивные зоны могут быть избирательно блокированы.

В еще одном аспекте данного варианта осуществления изобретения нагнетание воды в подземный пласт производят при температуре, более низкой, чем температура подземного пласта.

В другом аспекте данного варианта осуществления изобретения подземный пласт представляет собой песчаник или углеводородный коллектор, сложенный карбонатными породами.

Вышеуказанные утверждения, возможно, станут более понятны после обращения к примерам, описанным ниже, которые приводятся для иллюстративных целей, а не для ограничения объема данного изобретения.

ПРИМЕРЫ 1-8

Получение полимерных микрочастиц

Полимерную микрочастицу по данному изобретению легко получают с помощью метода полимеризации в обращенной эмульсии, как описано ниже.

Репрезентативную композицию эмульсии полимера получают полимеризацией эмульсии мономера, состоящей из водной смеси 164 г 50% акриламида, 375,1 г 58% акриламидометилпропансульфоната (АМPS) натрия, 16, 38 г воды, 0,5 г 40% пентанатриевой соли диэтилентриаминпентауксусной кислоты, 3,2 г 1% раствора метиленбисакриламида (mba) и 36,24 г диакрилата полиэтиленгликоля (ПЭГ) в качестве дисперсной фазы и смесь 336 г перегнанной нефти, 60 г олеата этоксисорбитола, и 4 г сесквиолеата сорбитана, в качестве непрерывной фазы.

Эмульсию мономера готовят путем смешивания водной фазы и масляной фазы с последующей гомогенизацией, для которой используют гомогенизатор фирмы SILVERSON. После деоксигенирования азотом в течение 30 мин инициируют полимеризацию при комнатной температуре с помощью окислительно-восстановительной пары бисульфит-бромат натрия. Температуру полимеризации не регулируют. Вообще из-за теплоты полимеризации температура поднимается с 25°С до приблизительно 80°С менее чем за 5 мин. После того как температура достигает максимума, реакционную смесь нагревают при 75°С еще в течение 2 ч.

Если необходимо, полимерная частица может быть выделена из латекса путем осаждения, фильтрования и промывания смесью ацетона и изопропанола. После высушивания освобожденная от нефти и ПАВ частица может быть повторно диспергирована в водной среде.

Средний размер этой латексной частицы, измеренной в деионизированной воде с помощью Mastersizer E фирмы Makvern Instruments, составляет 0,28 микрон.

В Таблице 1 приводятся представители эмульсионных полимеров, полученные по методу, описанному в примере 1.

ПРИМЕР 9

Расширяющиеся частицы в сравнении с нерасширяющимися частицами

Вязкость (сП) 1% дисперсии полимера по примерам 5-8 в деионизированной воде и в 720 млн.д. NaCl растворе приводится в Таблице 2. Однопроцентную дисперсию получают путем обращения полимерной эмульсии в водной среде с помощью обращающего ПАВ. Вязкость измеряют при комнатной температуре Brookfield LV вискозиметром при 60 об/мин.

Таблица 2. Вязкость (сП) 1% дисперсии полимера при комнатной температуре.

Эти данные показывают, что с увеличением уровня введенного сшивающего агента способность частицы сшитого полимера набухать уменьшается. Когда плотность сшивки превышает определенный уровень, частица проявляет очень низкую способность к набуханию даже в деионизированной воде. Отношение вязкости в деионизированной воде к вязкости в соленой воде дает хорошую индикацию способности частицы увеличивать свой объем. Из этих данных также можно видеть, что даже очень низкий уровень содержания электролита может уменьшать способность частицы увеличивать свой объем. Частицы полимера в примере 5 демонстрируют свойства частиц, не увеличивающихся в объеме.

ПРИМЕР 10

Для иллюстрации ненабухающей природы полимерных микрочастиц по данному изобретению вязкость водных дисперсий латексных частиц в примерах 1 и 2 в воде различной солености представлена в Таблице 3. Вязкость измеряют вискозиметром Брукфилда с UL адаптором при 60 об/мин и температуре 75°F (23,9°C).

Небольшое значение отношения вязкости в деионизированной воде по сравнению с 2% KCl показывает, что частицы в примерах 1 и 2 являются нерасширяющимися даже тогда, когда разность в солености увеличивают до 20000 млн.д.

ПРИМЕР 11

Активация полимерной частицы с помощью тепла

Этим примером иллюстрируют активацию полимерных микрочастиц по данному изобретению. В Таблице 4 представлена вязкость (сП) 0,5% водных дисперсий латексной частицы после того, как дисперсию подвергали созреванию при 140°F (77,8°С), 175°F (97,3°С) и 210°F (116,8°С) в синтетическом соляном растворе (4570 м.д. TDS), описанном в Таблице 6. Вязкость измеряют при 75°F с помощью LV вискозиметра Брукфилда при 60 об/мин (скорость сдвига 13.2 с-1).

Эти данные показывают, что никакого набухания частицы в примере 1 не наблюдают после 30 дней созревания при 140°F (77,8°С) и 175°F (97,3°С). Частица активируется (начинает набухать), после того как ее нагревают более 10 дней при 210°F (116,8°С). В Примере 2 не наблюдают набухания частицы после 30 дней созревания при 140°F, а набухание начинается после выдерживания при 175°F не менее 10 дней или при 210°F не менее 2 дней. Активация частицы в примере 3 имеет место после 5 дней нагревания при 175°F или 2 дней при 210°F. Активацию частицы в примере 4 не наблюдают после нагревания при 210°F в течение 40 дней. Эти данные показывают, что только частицы, сшитые обратимым сшивающим агентом, способны увеличивать свой объем после запуска c использованием нагревания. Частицы, сшитые необратимым сшивающим агентом, (пример 4) не могут расширяться.

ПРИМЕР 12

Этот пример показывает, что полимерная частица может распространяться, имея конформацию, ограниченную внутренними обратимыми сшивками, и будет увеличиваться в размере, когда эти сшивки будут разрываться, с образованием частицы приемлемого размера для получения существенного эффекта.

Упаковка песка длиной 40 футов (12,192 м) и внутренним диаметром 0,25 дюймов (0,635 см) изготовлена с использованием обезжиренной и вычищенной трубы из нержавеющей стали 316 и состоит из восьми секций. Песок, используемый для заполнения труб, представляет собой фракцию технического песка (Cementitious reference material - А-песок), полученную от фирмы David Ball PLC Huntington Road, Bar Hill, Cambridge CB3 8HN, UK. Распределение частиц песка по размеру измеряют с помощью ситового анализа, и оно показано в Таблице 5, приведенной ниже. Перед использованием песок промывают в концентрированной соляной кислоте для удаления железа и других примесей, затем промывают до тех пор, пока промывные воды не будут иметь постоянный рН. Наконец, песок сушат на воздухе, в печи при температуре 140°F (60°С).

Каждая из секций длиной пять футов (1,524 м) присоединяется к следующей соединителем фирмы Swagelok™, заполненным песком. Через каждые две секции имеются Т-образные фитинги для того, чтобы было можно установить датчики давления. Каждая секция содержит круглое US сито (325 меш) (отверстие 45 µm) на кронштейне датчика, чтобы сохранить песок, набитый в трубы. На входе и выходе трубы снабжены переходными муфтами (от 3/8 дюйма к 1/4 дюйма или от 0,952 см к 0,635 см), содержащими сетки для удерживания песка.

Трубу полной длины осторожно скручивают в круг диаметром приблизительно 17 дюймов (43,18 см) и помещают в лабораторную печь фирмы Gallenkamp™ (Model “Plus II”). Флюиды из резервуаров из боросиликатного стекла объемом 34 жидких унции (1 л) закачивают на вход трубы с помощью поршневого насоса (Gilson 307). Датчики давления (Druck™ PDCR) прикрепляют к T-образным участкам трубы и соединяют через цифровые индикаторы давления (Druck™ DPI 260 series), процессор для измерений и набор эффективных приборов (RS 232 Bus to a Labview™), которые регистрируют данные эксперимента.

Обратный клапан давления от Teskom™ прикрепляют на выходе трубы и соединяют c коллектором фракций (от Pharmacia™ LKB-Frac-200).

Когда система полностью смонтирована, через упаковку песка в течение минимум 2 ч пропускают газообразную двуокись углерода под давлением на входе приблизительно 26 psi (26 фунт/кв.дюйм=1,8 кг/cм2), после чего в систему заливают синтетический водный буровой раствор для нагнетания, состав которого показан в таблице 6.

Скорость закачивания раствора, равную 1 мл/мин, поддерживают в течение 367 мин, затем уменьшают до 0,1 мл/мин в течение последующих 100 мин. Объем пор (ОП) упаковки песка равен 142,2 мл, его определяют исходя из массы и средней плотности зерен используемого песка, и суммарную проницаемость измеряют как 2,57 Darcys при 0,1 мл/мин. Проницаемости секций даны ниже:

1500 млн.д. активной дисперсии полимерных микрочастиц из примера 3 готовят в соляном растворе для испытаний, как описано выше. К 489,9 г соляного раствора при 145°F (63° C) прибавляют по разности 7,5 г этоксилированного сульфатного ПАВ, затем перемешивают в течение 30 с с помощью смесителя Turbine Ultra - Turrax, отрегулированного на низкую скорость. Скорость смесителя увеличивают до высокой и затем 2,56 г эмульсии полимера взвешивают по разности и вводят в воронку перемешиваемого раствора. Смесь перемешивают при высокой скорости в течение 10 с, затем скорость уменьшают до низкой в течение последующих 30 мин. Не делают попыток поддерживать температуру раствора на первоначальном уровне. Затем “раствор” диспергируют ультразвуком в течение 5 мин с помощью FS400 ультразвуковой бани (от Decon Ultrasonic Limited) и потом хранят в бутыли из боросиликатного стекла с завинчивающейся крышкой. Два приготовленных раствора используют в текущем тесте, их смешивают перед началом работы.

Перед нагнетанием раствора для удаления кислорода в раствор пропускают по меньшей мере в течение 30 мин смесь 99% азота и 1% двуокиси углерода (BOC, PLC, UK) через барботер со стеклоприпоем c медленной скоростью приблизительно 2 мл в мин. Газовую смесь используют для того, чтобы избежать изменений рН, связанных с удалением растворенной двуокиси углерода при барботировании чистого азота. Барботирование газовой смеси через раствор проводят в течение всего времени эксперимента, чтобы обеспечить отсутствие кислорода в растворе и избежать возможности разрушения полимера свободными радикалами.

Начиная с 0,288 дней истекшего времени полимерный раствор нагнетают в упаковку песка со скоростью 0,1 мл/мин в течение 1432 минут (1,0 объема пор ОП), потом скорость потока уменьшают до 0,01 мл/мин. Сбор фракций начинают по истечении 1,27 дней. Полимер нагнетают в течение последующих 263,5 ч со скоростью 0,01 мл/мин (что эквивалентно 1,1 объема пор песка) и перепады давлений поперек секций трубы регулируют по признакам изменения конформации полимерной частицы, по мере того как происходит гидролиз обратимых сшивок. “Popping open” (открытое щелканье) полимерных частиц наблюдают как резкое увеличение перепада давлений при пересечении последних 10 футов (3,048 м) трубы, начиная с истечения суммарно 7,15 дней (что эквивалентно 6,87 дням времени пребывания при 212°F (100°C), достигая максимума при RF около 300. Наиболее продолжительное время, в течение которого элемент полимера мог бы оставаться в упаковке до выхода, составляет 9,875 дней (время пребывания упаковка при 0,01 мл/мин).

По истечении 12,26 дней после того, как наблюдалось изменение конформации и прошло достаточно времени для того, чтобы определить тенденцию, скорость потока в упаковке увеличивают до 0,035 мл/мин в течение 47,3 часа (0,7 объема пор ОП) для определения влияния увеличенной скорости/перепада давления на препятствие, образующееся в конце трубы. Коэффициент сопротивления при 0,035 мл/мин составляет около одной трети от коэффициента сопротивления при 0,01 мл/мин, как показано в Таблице 7, представленной ниже. Подаваемый раствор опять заменяют на соляной раствор при 0,035 мл/мин, чтобы определить остаточный коэффициент сопротивления (RRF) полимера, и закачивают 1, 77 ОП (251,4 мл) соляного раствора, что дает значение остаточного коэффициента сопротивления (RRF) 60-90. После этого скорость потока увеличивают до 0,01 мл/мин в течение последующих 64,8 ч (1,37 объема пор), когда наблюдаемый остаточный коэффициент сопротивления (RRF) cоставляет 75-100.

Эти данные показывают, что частицы способны двигаться через первые две секции упаковки песка без изменения RRF в них. Однако частицы в последней секции после значительного времени пребывания там расширяются и придают более высокое значение RRF. Более высокое значение RRF сохраняется и после замены нагнетаемого флюида: полимерную дисперсию заменяют соляным раствором.

Этот эксперимент отчетливо демонстрирует два важных (решающих, необходимых) аспекта данного изобретения, которыми являются

1. Полимерная микрочастица с конформацией, ограниченной встроенными обратимыми поперечными связями (сшивками), может распространяться через пористую среду.

2. Когда эти поперечные связи (сшивки) будут разрываться, микрочастица будет увеличиваться в размере с образованием частицы приемлемого размера для получения значительного эффекта даже в пористой среде с высокой проницаемостью.

ПРИМЕР 13

Влияние рН

Образцы латекса в примерах 13 и 14 готовят способом, описанным в примере 1, используя рецептуры, представленные в Таблице 8.

В Таблице 9 представлены профили расширения полимерных микрочастиц в примерах 13 и 14, выражаемые в изменении вязкости 0, 5% дисперсии, созревающей в водной среде с различным рН. Состав соляных растворов показан в Таблице 10. Вязкость измеряют вискозиметром Брукфилда для низкой вязкости со шпинделем №1 при 60 об/мин и температуре 74°F (23,3°C).

Данные по вязкости показывают, что в нейтральной среде в интервале рН от 6,2 до 7,5 увеличение объема частиц происходит только в небольшой степени (что проявляется в небольшом увеличении вязкости). В аналогичных условиях в слабощелочной среде (рН 8,5-9,0) вязкость возрастает намного быстрее. Это показывает, что увеличение объема частицы может являться реакцией на увеличение рН среды (рН>8). Так как обратимые сшивающие агенты, используемые в этих частицах, являются по своей природе простыми диэфирами, эти частицы могут увеличиваться в объеме, реагируя таким образом на слабо кислые условия (рН<6).

ПРИМЕР 14

Влияние концентрации лабильного сшивающего агента на объем полимерной микрочастицы

Измеряют вязкость водных суспензий серий сшитых частиц, содержащих различное количество сшивающего агента, используя измерение вязкости как некое приближение в оценке объема частиц. Полимерные частицы получают по методике, описанной в примерах 1-8, в которой используют диакрилат полиэтиленгликоля-400 в качестве единственного сшивающего агента. Как показано в Таблице 11, сначала размер частиц увеличивается медленно, затем очень быстро, скачкообразно, по мере того как уменьшается концентрация лабильного сшивателя.

Реферат

Данное изобретение относится к композиции, включающей способные увеличиваться в объеме полимерные микрочастицы с высокой степенью сшивки, имеющие средний диаметр частиц до увеличения объема от около 0,05 до около 10 микрон и содержание сшивающего агента от 6000 млн.д. до 200000 млн.д. лабильных и от 0 до 300 млн.д. нелабильных сшивающих агентов, и к использованию этой композиции для изменения проницаемости подземных пластов и увеличения скорости мобилизации и/или извлечения углеводородных флюидов, присутствующих в пластах. Техническим результатом является изменение проницаемости подземных пластов и увеличение скорости мобилизации и/или скорости извлечения углеводородных флюидов, находящихся в пластах. 3 н. и 37 з.п. ф-лы, 11 табл.

Формула

Документы, цитированные в отчёте о поиске

Способ извлечения нефти из нефтеносных подземных пластов

Комментарии