Способ термического формования полых изделий, имеющих основание из листа термопластичного материала, и устройство для его осуществления - RU2080262C1

Код документа: RU2080262C1

Чертежи

Описание

Изобретение относится к переработке пластмасс, а именно к способу и устройству для термического формования полых чашеобразных предметов, таких как мензурки, бокалы, баки, из листа термопласта.

Известен способ термического формования полых изделий из листового материала, при котором осуществляют подачу материала из рулона, нагрев его, придание материалу формы формообразующей поверхности матрицы, охлаждение изделия и вырезание его, причем операции формования и отрезания изделия от листа исходного материала производят в одной рабочей позиции (патент Италии N 1175178, кл. B 29 C 33/44, 51/44, 1987).

Для осуществления указанного способа служит устройство для термического формования полых изделий, содержащее нагреватели, пресс, включающий верхний пуансон и нижнюю матрицу, состоящие из одной или нескольких частей, средства для охлаждения изделия, средство для его вырезания и средства для удаления изделия и укладки их в стопу (патент Италии N 1175178, кл. B 29 C 33/44, 51/44, 1987).

В известном способе и устройстве для удаления изделий из зоны формования и укладки их в стопки может быть использована система с нагнетанием воздуха, включающая сопла, образующие струи воздуха, которые приподнимают изделия, принуждая их опрокидываться в сборные каналы. Изделия при этом, продолжая путь вдоль сборного канала, укладываются друг на друга, образуя стопу. Однако эта система может быть использована только в случае, если изделия в матрице расположены в один ряд. Если изделия в матрице расположены в несколько рядов, необходимо использовать укладчик, работающий синхронно с термоформовочной машиной. Это влечет дополнительные расходы, более сложную работу и высокий процент бракованных изделий.

Для удаления изделий из зоны формования и укладки может быть использована также система, включающая всасывающую пластину, которая вставляется между верхней кромкой изделия и выдуваемыми обрезками исходного материала в таком положении, что изделия могут присасываться, когда матрица закончила свое движение вниз. Затем всасывающая пластина перемещается в сторону в зону, смежную с термоформовочной машиной, где изделия подбираются всасывающими устройствами. Однако при использовании указанной системы пресс должен открываться на очень большое расстояние, поэтому производительность машины будет тем ниже, чем выше извлекаемые изделия. Сохранение пресса открытым в течение времени, необходимого для входа и выхода всасывающей пластины, увеличивает мертвое время в цикле термического формования. На производительность машины влияет также время, в течение которого изделие остается в прессе при его охлаждении, размер и форма всасывающей пластины.

На известном устройстве невозможно также осуществить ни одной дополнительной операции на изделиях между операциями удаления из пресса и укладкой в стопы.

Наиболее близким по технической сущности к изобретению является способ термического формования полых изделий, имеющих основание из листа термопластичного материала, в котором за один разовый заданный операционный цикл выполняют операции изготовления штамованного изделия путем горячего формования и вырезания изделия между одной половиной подвижной двойной матрицы, которая расположена в зоне формования напротив пуансона, перемещения половины матрицы с находящимися в ней изделием или изделиями в направлении соответствующей разгрузочной зоны, расположенной по обе стороны от зоны формования, попеременно то в одну, то в другую сторону от зоны формования и извлечения изделия или изделий из половины матрицы, находящейся в соответствующей разгрузочной зоне (патент Италии N 1053243, кл. B 29 C 33/44, 51/44, 1981).

Для осуществления известного способа служит устройство для термического формования полых изделий, имеющих основание из листа термопластичного материала, содержащее смонтированные на прессе пуансон и матрицу, имеющую две половины, которая установлена с возможностью поочередного соединения одной из половин матрицы с пуансоном при горизонтальном перемещении матрицы относительно пуансона, при этом при смыкании с пуансоном вторая половина матрицы переносит сформованное изделие в легко доступную разгрузочную зону, шаговое средство для подачи листа термопластичного материала между пуансоном и матрицей и режущее средство, которое может приводиться в действие в конце каждого движения закрытия пресса (патент Италии N 1053243, кл. B 29 C 33/44, 51/44, 1981).

В известном способе и устройстве расстояние, на которое открывается пресс, не зависит от глубины или высоты формуемых изделий и поэтому может быть минимальным с большим сокращением пассивного времени в цикле, при этом пресс остается открытым только в течение времени, необходимом для продвижения листового материала и выполнения попеременного бокового движения матриц. Эти операции происходят одновременно без останова пресса для извлечения сформованных изделий. Время, в течение которого изделия остаются в полости, находясь в контакте с матрицей, длительнее, чем цикл термического формования, потому что изделия остаются в контакте с матрицей с момента вырезания до следующей операции формования в другой матрицей. Укладка изделий в стопы происходит в укладчике, при этом элементы основания удаляют изделия и укладывают их в стопы, попеременно толкая изделия, сформованные в одной форме, в левое устройство накопления или укладки. Поэтому может случиться, что изделия, которые имеют углубленные угловые опорные участки, предусмотренные для предотвращения слипания изделий друг с другом во время укладки, строго ориентированы в вертикальном направлении и соосны, так как все они поступили из одной и той же формы. В этом случае имеет место точное наложение друг на друга изделий, так что пространственный эффект опор или углублений нейтрализуется и как результат, изделия прочно связываются вместе, затрудняя их разъединение. Другая причина необратимого прилипания друг к другу изделий заключается в неточном формовании разъединяющих опор или углублений, т.е. термопластичный материал является нестабильным по размерам при формовании и они образуются с довольно широкими размерными допусками. Поэтому углы, образованные в месте соединения опоры и основания каждого изделия, могут быть различными в зависимости от природы термопластичного материала, формы и высоты формуемых изделий, что неприемлемо для правильной укладки изделий. Изделия, которые не вынимаются из стопы или вынимаются с трудом, требуют ручного вмешательства, снижают производительность и почти всегда приводят к увеличению брака. Кроме того, в машинах с двойной матрицей укладка изделий в стопы также происходит без возможности осуществления дополнительных операций со сформованными изделиями, так как они укладываются в стопы сразу после формования.

Техническим результатом изобретения является исключение прилипания сформованных изделий при укладке их с стопу, обеспечение возможности выполнения дополнительных операций над изделиями в течение каждого цикла формования, снижение времени ожидания пресса в открытом состоянии и уменьшение высоты пресса.

Для достижения технического результата в способе термического формования полых изделий, имеющих основание из листа термопластичного материала, в котором за один разовый заданный операционный цикл выполняют операции изготовления штампованного изделия путем горячего формования и вырезания изделия или изделий между одной половиной подвижной двойной матрицы, которая расположена в зоне формования напротив пуансона, перемещения половины матрицы с находящимся в ней изделием или изделиями в направлении соответствующей разгрузочной зоны, расположенной по обе стороны от зоны формования, попеременно то в одну, то в другую сторону от зоны формования и извлечения изделия или изделий из половины матрицы, находящейся в соответствующей разгрузочной зоне, согласно изобретению после извлечения изделия или изделий из половины матрицы осуществляют передачу каждого изделия или изделий к приемным моделям, которые по форме соответствуют полости половины матрицы и могут последовательно шагово перемещаться совместно с транспортером, последовательное перемещение моделей в сторону, по меньшей мере, одной позиции обработки или манипулирования, в то время когда одна половина матрицы перемещается в обратном направлении так, чтобы другая половина матрицы расположилась напротив пуансона для формования следующего изделия или изделий, и выполнение по меньшей мере одной операции обработки или манипулирования со всеми изделиями, переносимыми по меньшей мере одной моделью, в то время, когда формуется следующее изделие. Кроме того, изделия, обрабатываемые в каждой позиции обработки или манипулирования перемещают в сторону от соответствующей приемной модели в то же самое время, когда изделия передаются из пресса в соответствующую модель. Одна из операций обработки или манипулирования включает укладку изделий в стопы. Укладка изделий в стопы, поступающих из моделей, происходит одновременно по меньшей мере с одной другой операцией обработки или манипулирования с изделиями на другой модели. Операция или операции обработки или манипулирования включает перфорирование изделия. Операция или операции обработки или манипулирования включают маркировку изделий.

Операция или операции обработки или манипулирования включают операцию стерилизации изделий.

Операция или операции обработки или манипулирования включают предварительное заполнение изделий заданным количеством вещества, которое пакуется в изделиях.

Операция или операции обработки или манипулирования включают формование спирального ободка на изделиях с использованием того, что изделие находится в нагретом состоянии.

Предусмотрено время стабилизации вне пресса, когда изделие находится на приемных моделях, которое равно по меньшей мере семи последовательным циклам формования.

Операция или операции обработки или манипулирования включают извлечение по меньшей мере одного из сформованных изделий для контроля качества, в то время когда сформованные изделия находятся на приемных моделях.

Устройство для термического формования полых изделий, имеющих основание из листа термопластичного материала, содержащее смонтированные на прессе пуансон и матрицу, имеющую две половины, которая установлена с возможностью поочередного соединения одной из половин матрицы с пуансоном при горизонтальном перемещении матрицы относительно пуансона, при этом при смыкании с пуансоном вторая половина матрицы переносить сформованное изделие в легко доступную разгрузочную зону, шаговое средство для подачи листа термопластичного материала между пуансоном и матрицей и режущее средство, которое может приводиться в действие в конце каждого движения закрытия пресса.

Согласно изобретению устройство снабжено шаговым транспортером со множеством пластин или моделей, каждая из которых может принимать и удерживать изделие или изделия после одной операции формования в тех же относительных положениях, которые они занимали в прессе по меньшей мере одной захватывающей головкой, способной поднимать одну партию сформованных изделий поочередно из каждой половины двойной матрицы с одной или другой стороны пуансона и передавать изделия на соответствующую пластину или модель на транспортере, и по меньшей мере одной позицией обработки или манипулирования, расположенной вдоль транспортера для одновременной окончательной обработки всех изделий по меньшей мере после одной операции формования или штамповки.

Кроме того, пластина или модель имеет множество сквозных отверстий, служащих в качестве гнезд для приема сформованных изделий, которые по существу имеют такую же внутреннюю полость и такое же расположение, как полости в матрице.

Захватывающая головка или головки каждая содержит захватывающий блок, размещенный в головке, содержащий перфорированную всасывающую пластину, имеющую множество сквозных отверстий для воздуха, которые сообщаются с внутренним пространством захватывающего устройства, источник вакуума или отрицательного давления, сообщающийся с захватывающим устройством, приводной рычаг, предназначенный для перемещения захватывающего устройства между положением захвата над матрицей и положением опускания или освобождения над пластиной или моделью на шаговом транспортере, и средство привода для рычага, который может приводиться в движение синхронно с попеременным перемещением матриц для передачи изделия или изделий после каждой операции формования путем притягивания их кромок к всасывающей пластине и, по крайней мере, частичного прилипания к ней.

Отверстия для прохода воздуха в указанную всасывающую пластину, имеют такое же расстояние между собой и расположение, как и полости в матрице для оптимального распределения воздушного потока по всей поверхности, находящейся в контакте со сформованным изделием или изделиями.

Захватывающая головка имеет форму колокола и расположена над всасывающей пластиной.

Устройство снабжено расположенным вдоль транспортера по меньшей мере одним всасывающим колоколом для удаления летучих паров в процессе термического формования.

Каждая захватывающая головка или устройство содержит плоский в виде пластинки или сетчатый элемент, имеющий по меньшей мере одно гнездо для соответствующих изделий или изделия, которые подлежат захвату и передаче, средство зацепления или расцепления соответствующего изделия, расположенное в зависимости от расположения гнезда или гнезд, и средство управления указанным средством зацепления или расцепления, предназначенное для управления захватом и освобождением изделия или изделий.

Гнездо или каждое из гнезд в пластинке или сетчатом элементе ограничено соответствующим средством зацепления или расцепления.

Средство зацепления или расцепления содержит закрепленный на плоском элементе по меньшей мере один кольцевой элемент и множество кольцевых сегментов, выполненных из упругого материала.

Средство зацепления или расцепления для каждого гнезда содержит по меньшей мере два выступа со стороны плоского элемента, служащие направляющими для изделия с кромкой или кромками зацепления и несущие каждый из них убирающийся зубец, который может выдвигаться для зацепления с кромкой или кромками изделия и убираться для освобождения изделия под действием средства управления.

Каждый выступ представляет собой выдвижную планку, управляемую средством управления, и шарнирно прикрепленный к ней убирающийся зубец, который подпружинен упругим средством возврата.

Подвижный элемент, имеющий наклонную плоскость для подвижного зацепления с убирающимся зубцом, установлен между убирающимся зубцом и упругим средством возврата.

Средство зацепления или расцепления содержит кольцевой выступ или отрезки кольцевого выступа, прикрепленные к плоскому элементу и снабженные двумя внутренними выступающими отрезками, из которых один направлен в сторону плоского элемента, а другой в сторону изделия, которое должно быть зацеплено, чтобы вызвать упругую деформацию кромки изделия.

Средство зацепления или расцепления содержит по меньшей мере один выталкиватель, образованный на плоском элементе и выполненный как гидродинамический блок с цилиндром и поршнем, управляемый управляющим средством.

Средство зацепления или расцепления представляет собой сжимающийся и расширяющийся мешок, установленный на плоском элементе, который может надуваться воздухом и выпускать воздух под действием управляющего средства и который предназначен для вхождения в контакт с внутренними стенками изделия.

Управляющее средство содержит источник текучей среды, находящейся под давлением, соединительный канал между гнездом или гнездами, гидродинамическим блоком и источником текучей среды, находящейся под давлением, и трехходовой электрический управляющий клапан, расположенный на указанном соединительном канале, для соединения этого канала с источником текучей среды или с выпускным отверстием.

Позиция или позиции окончательной обработки каждая включают устройство укладки, установленное после данной или последней позиции окончательной обработки вдоль транспортера.

По меньшей мере одна рабочая позиция окончательной обработки включает сверлильное устройство, имеющее столько сверл, сколько имеется изделий на каждой пластине или модели.

Сверлильное устройство управляется тумблерным устройством.

По меньшей мере одна из позиций окончательной обработки включает маркировочное устройство.

По меньшей мере одна из позиций окончательной обработки включает по меньшей мере одно устройство образования спирального ободка, расположенное после каждой захватывающей головки.

По меньшей мере одна из рабочих позиций окончательной обработки включает по меньшей мере один блок стерилизации.

Блок стерилизации включает туннельную камеру, расположенную вдоль по меньшей мере одного участка транспортера.

Туннельная камера имеет средство для кондиционирования атмосферы в ней.

Шаговый транспортер имеет две приводные цепи, пару зубчатых возвращающих колес для каждой цепи на концах транспортера, холостое зубчатое колесо и скользящую направляющую, расположенную напротив каждого зубчатого возвращающего колеса, шарнирное крепление двух противолежащих опорных сторон каждой пластины или модели к приводным цепям, два средства зацепления, расположенные на противолежащих сторонах относительно каждого шарнирного крепления, из которых одно предназначено для подвижного зацепления с холостым зубчатым колесом, а другое со скользящей направляющей на конце транспортера для того, чтобы удерживать соответствующую пластину или модель в положении, которое постоянно параллельно плоскости, в которой находится пластина даже на концах транспортной ленты, и может подвергаться обработке или манипулированию.

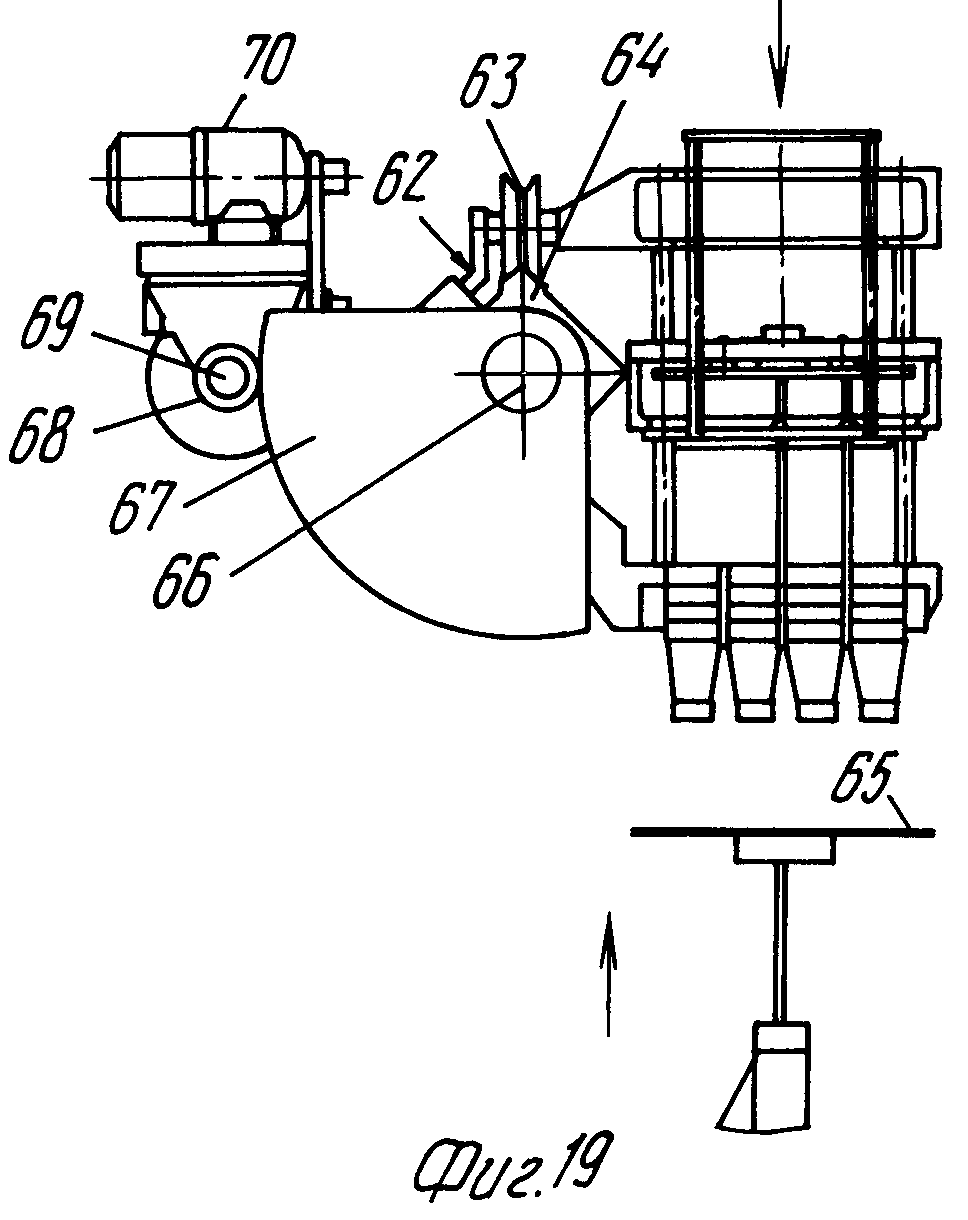

На позиции укладки имеется вертикальный укладчик, скользящая направляющая, смонтированная с возможностью вращения вокруг своей продольной оси, опорные средства для укладчика, которые смонтированы так, чтобы перемещаться вдоль этой направляющей, и средство приведения, предназначенное для вращения опорной направляющей, регулируемое так, что укладчик может получить необходимую ориентацию после того, как он переместился в сторону от транспортера.

Каждая половина матрицы выполнена так, что на формуемых изделиях образуются опоры для укладки изделий в стопы с зазорами, при этом указанные опоры отличаются по ориентации и/или положению и/или размеру от соответствующих опор, образованных в другой половине матрицы, что обеспечивает точную укладку изделий в стопы без их слипания.

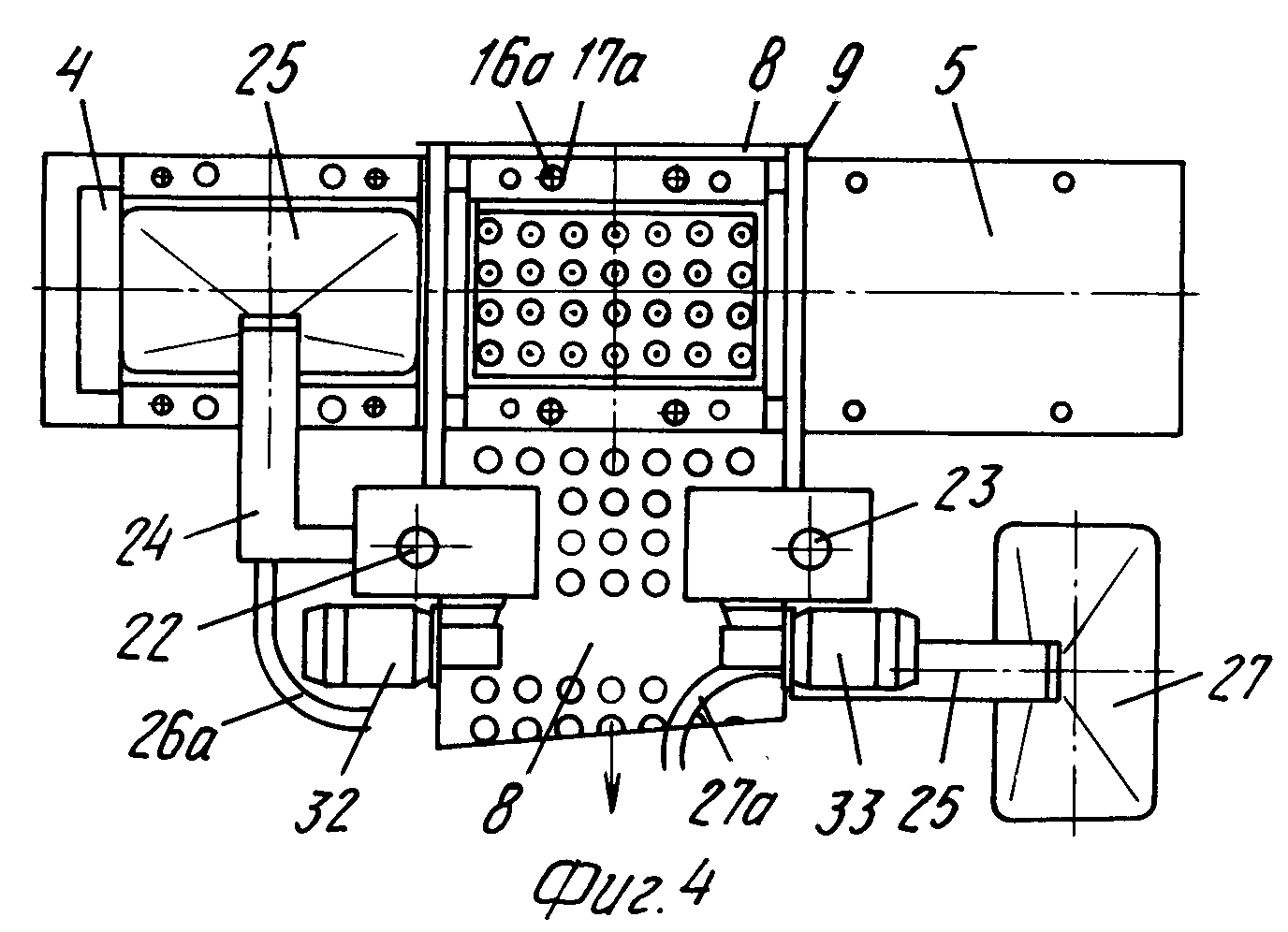

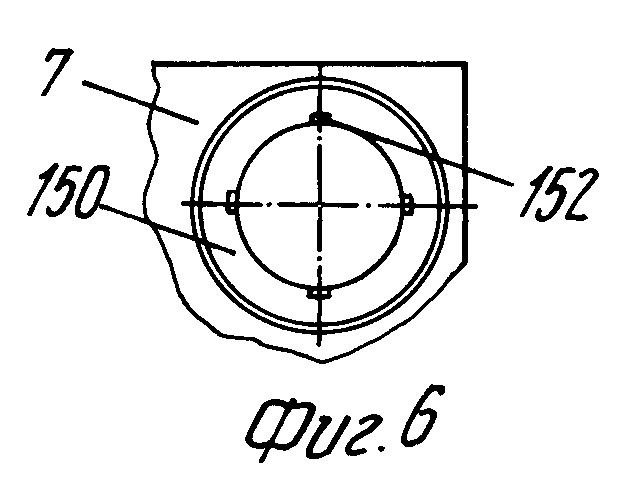

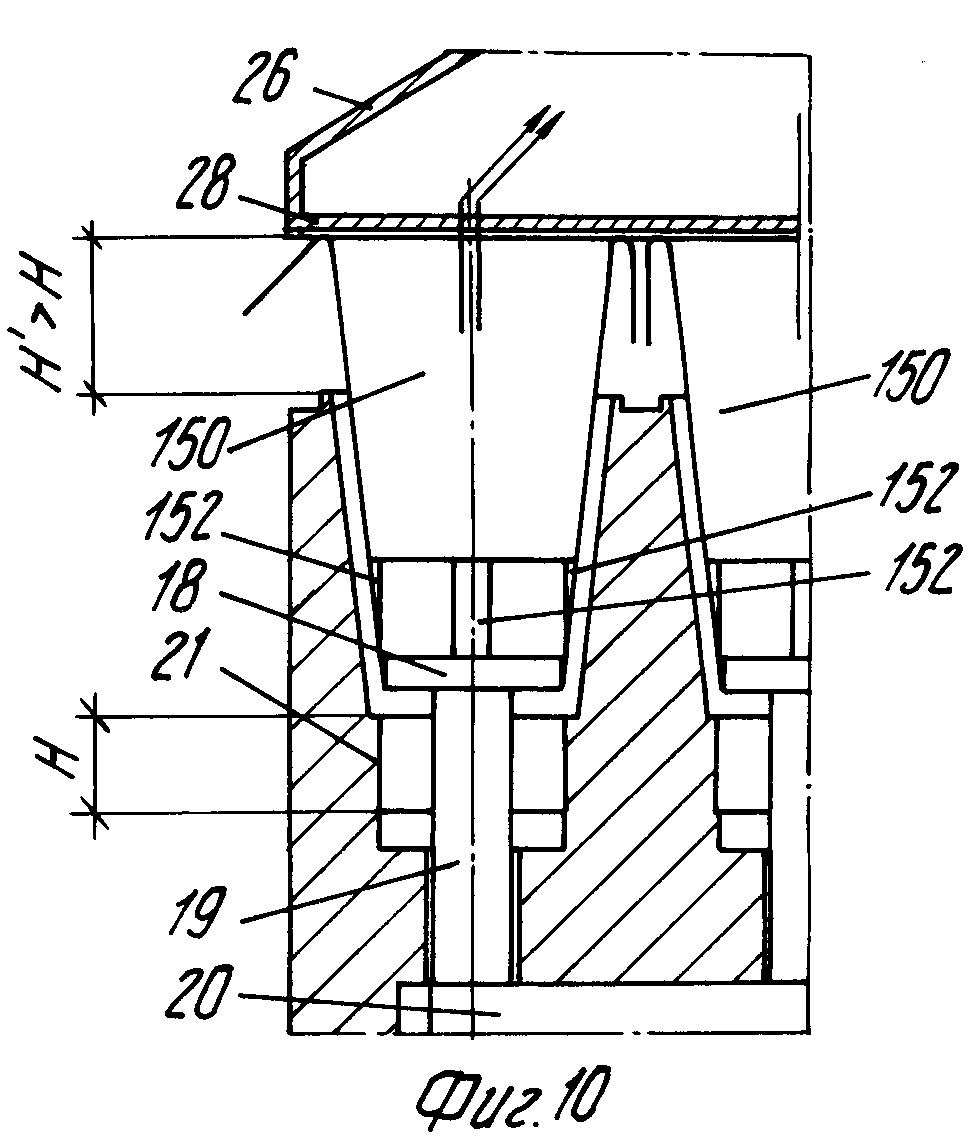

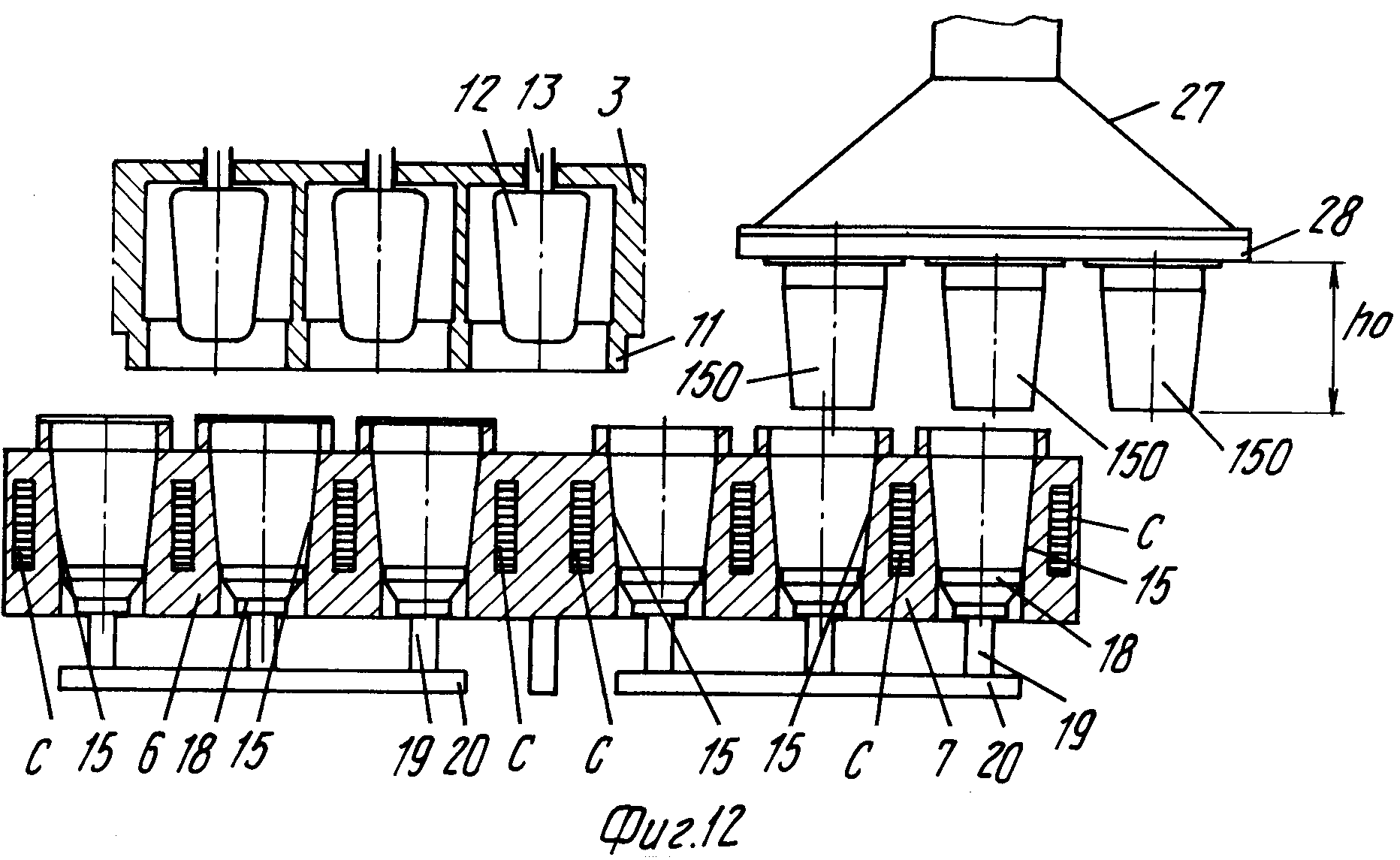

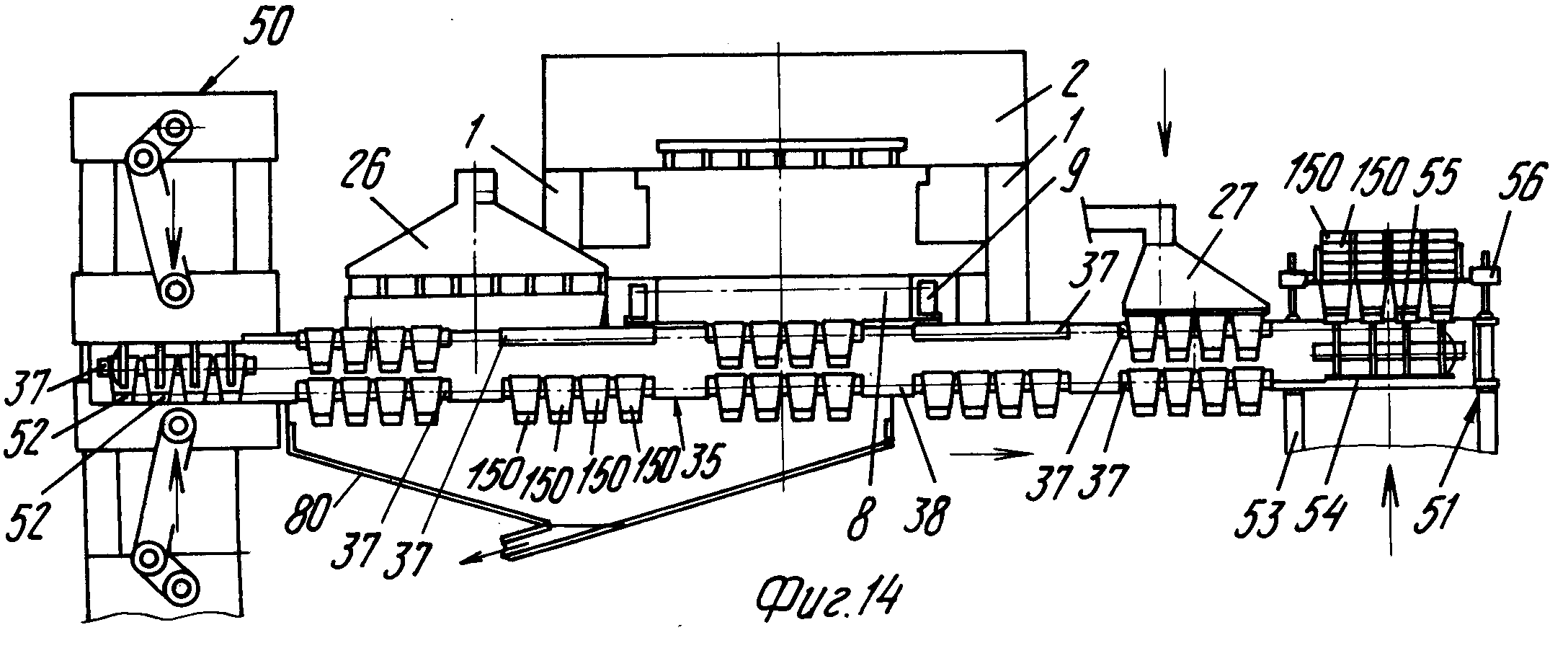

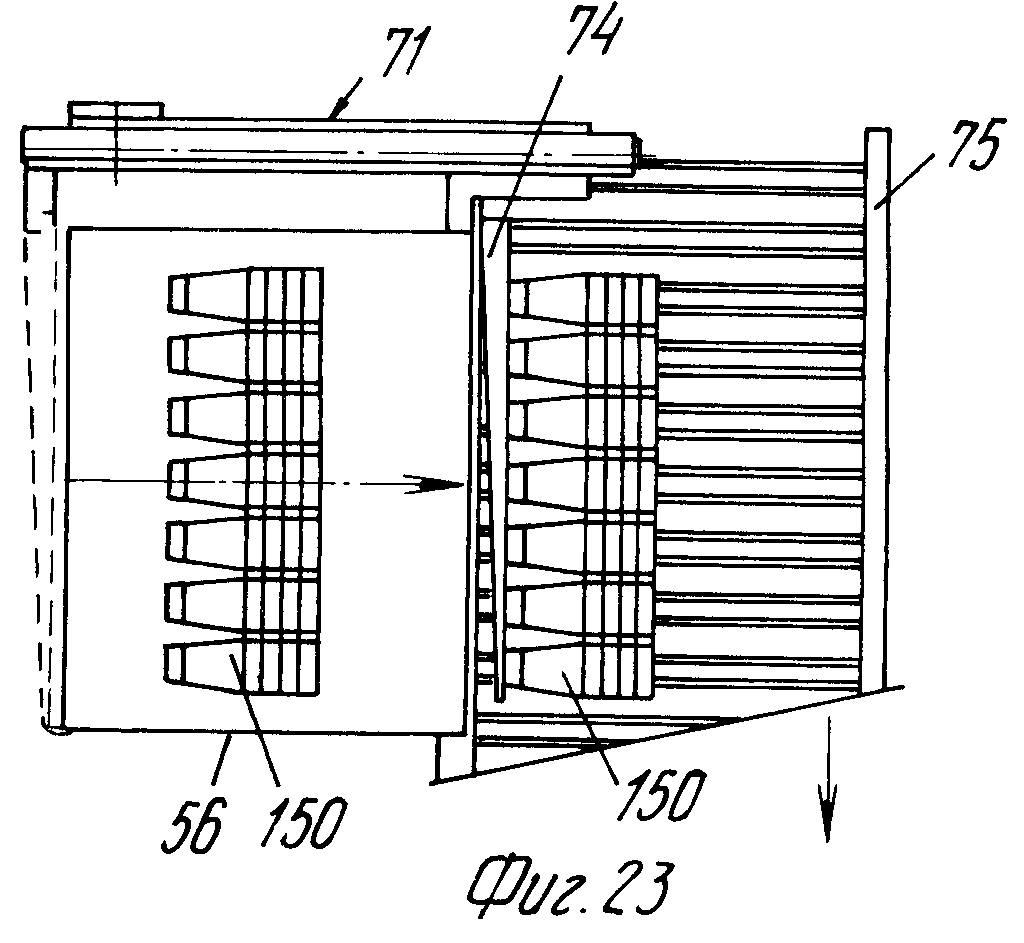

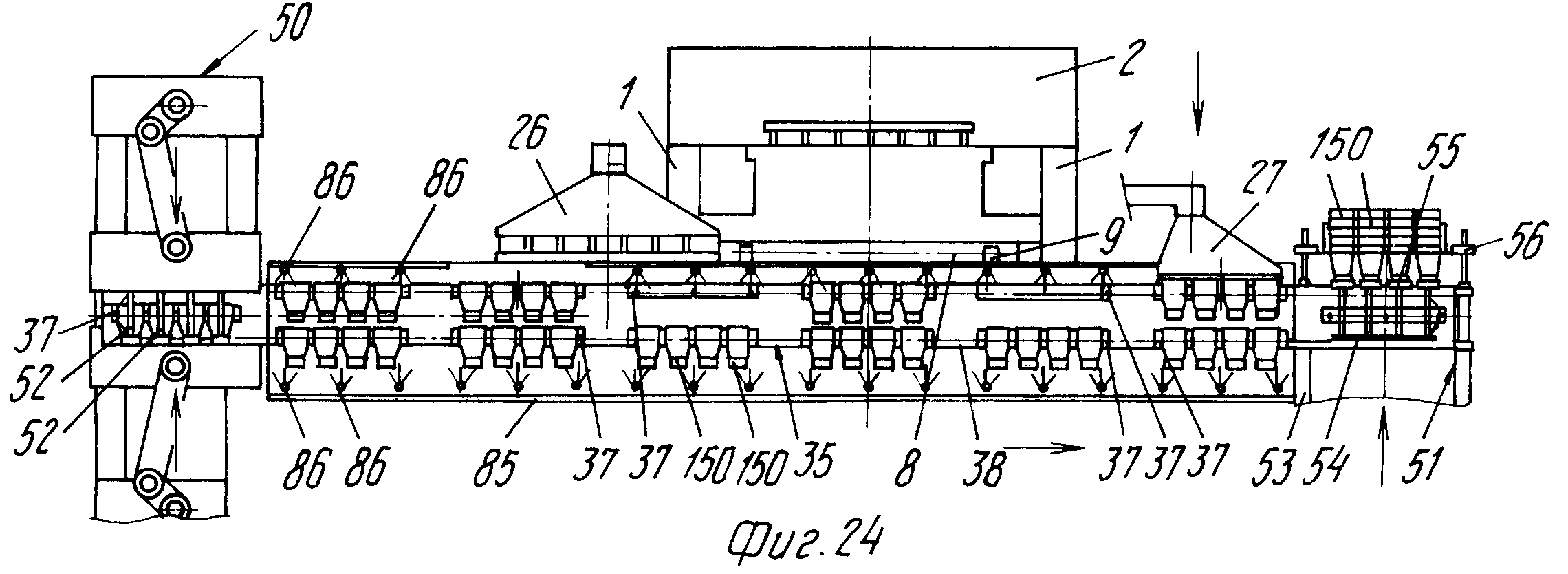

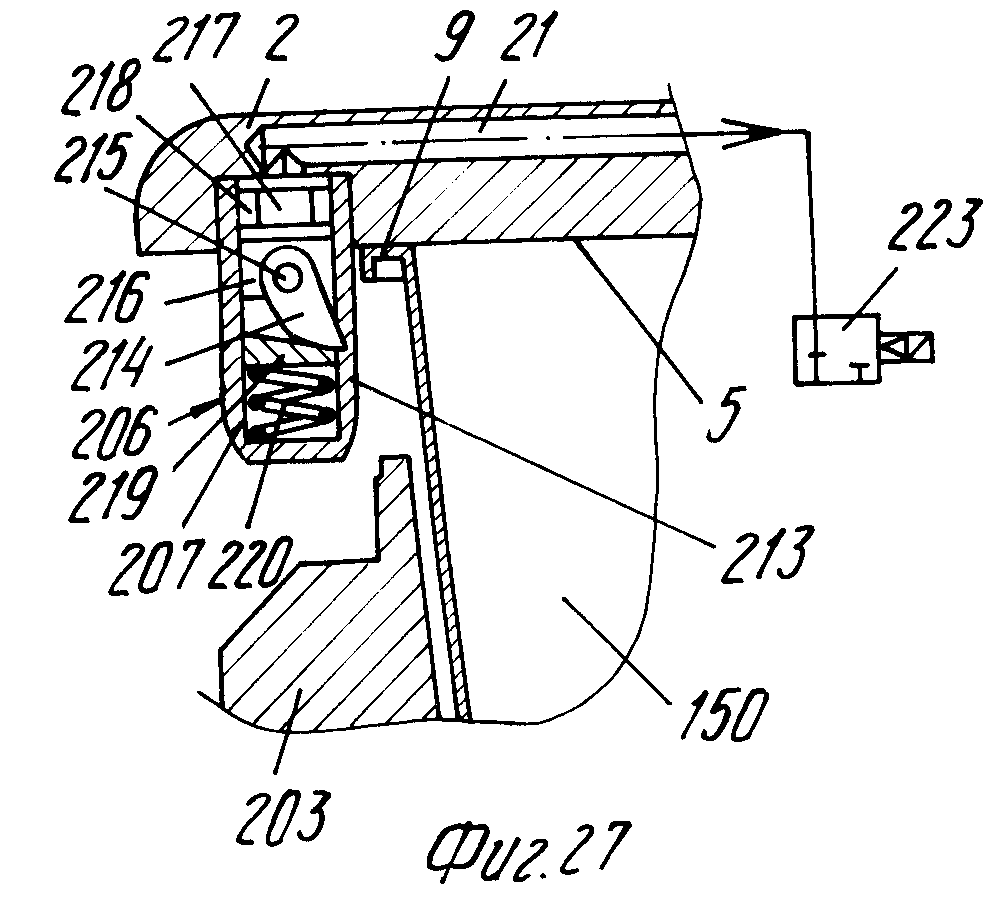

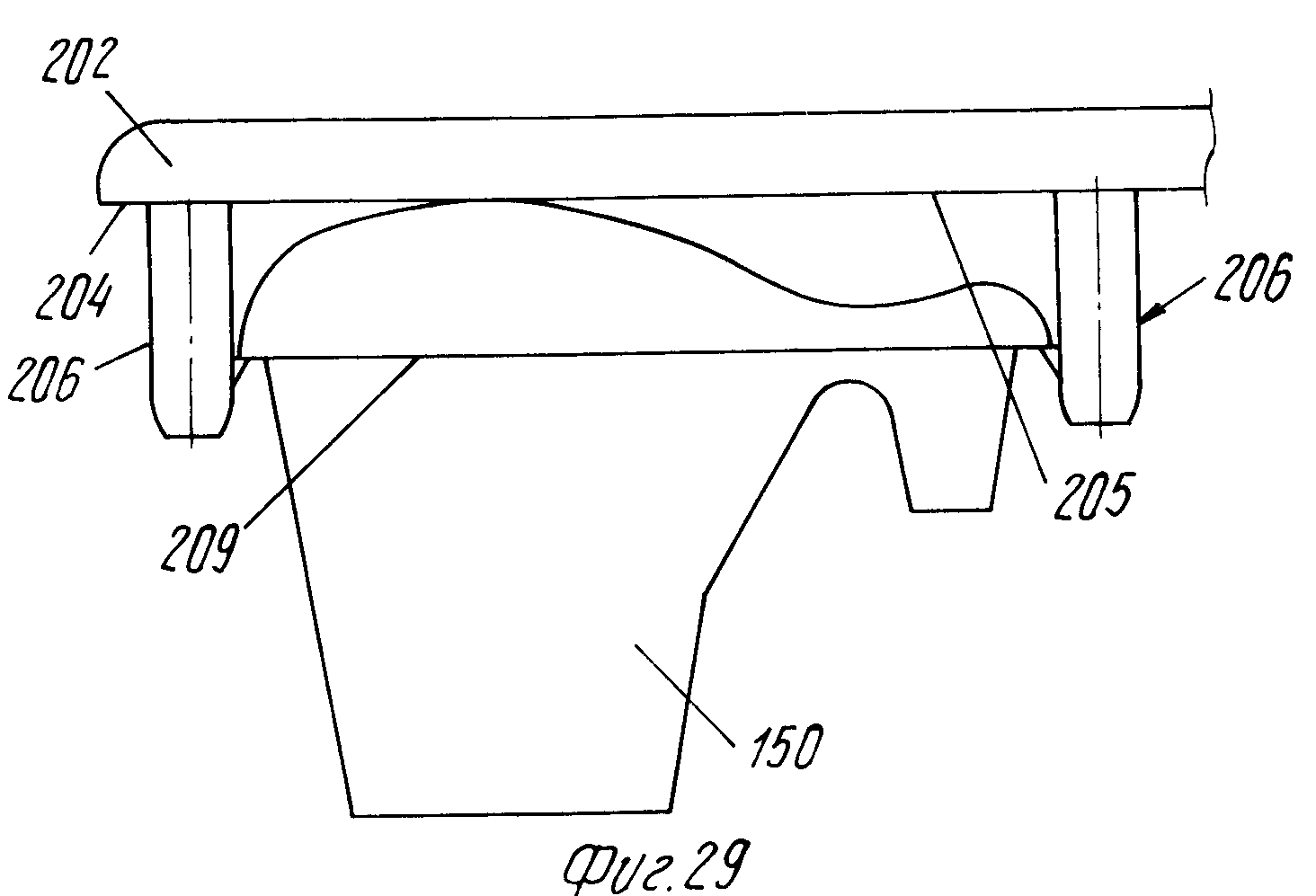

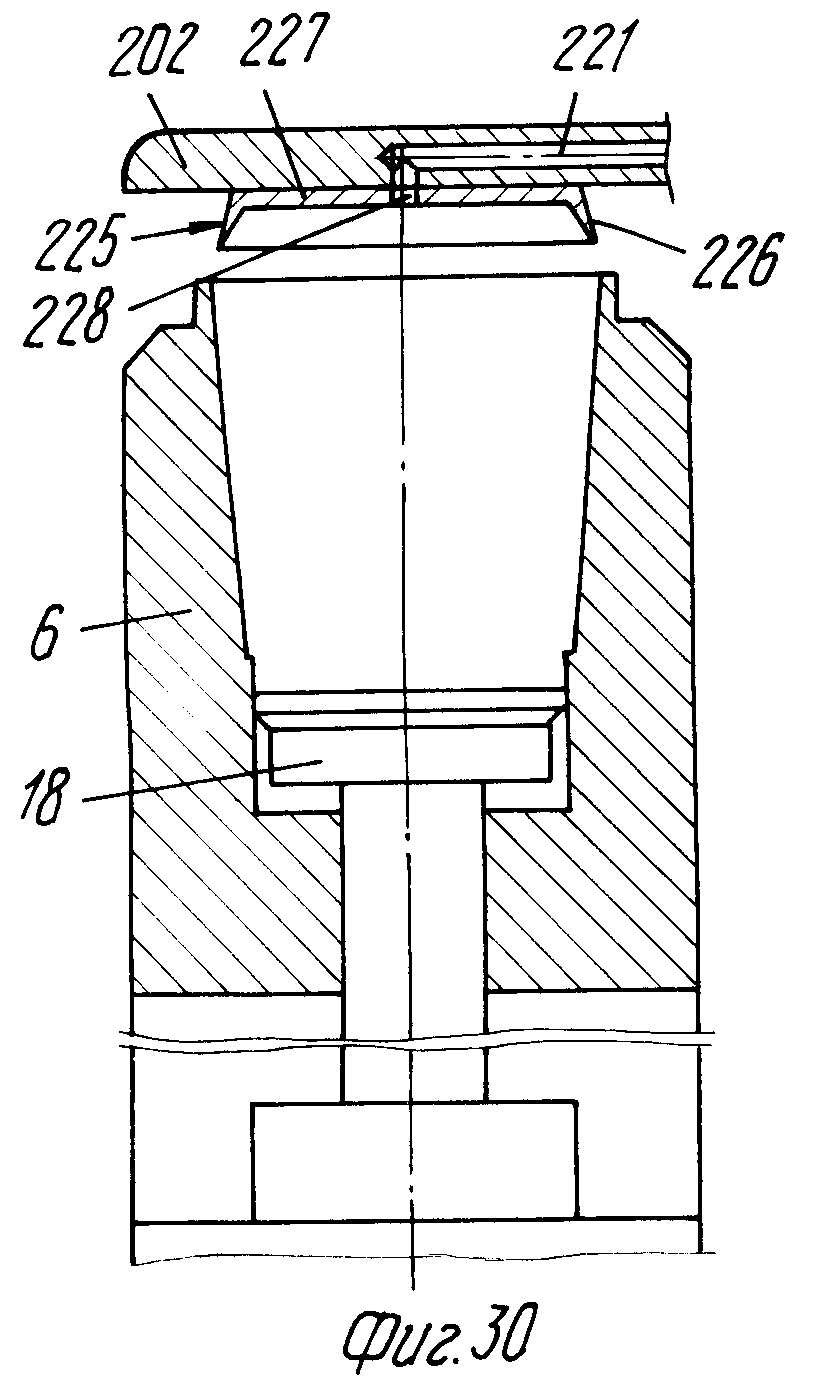

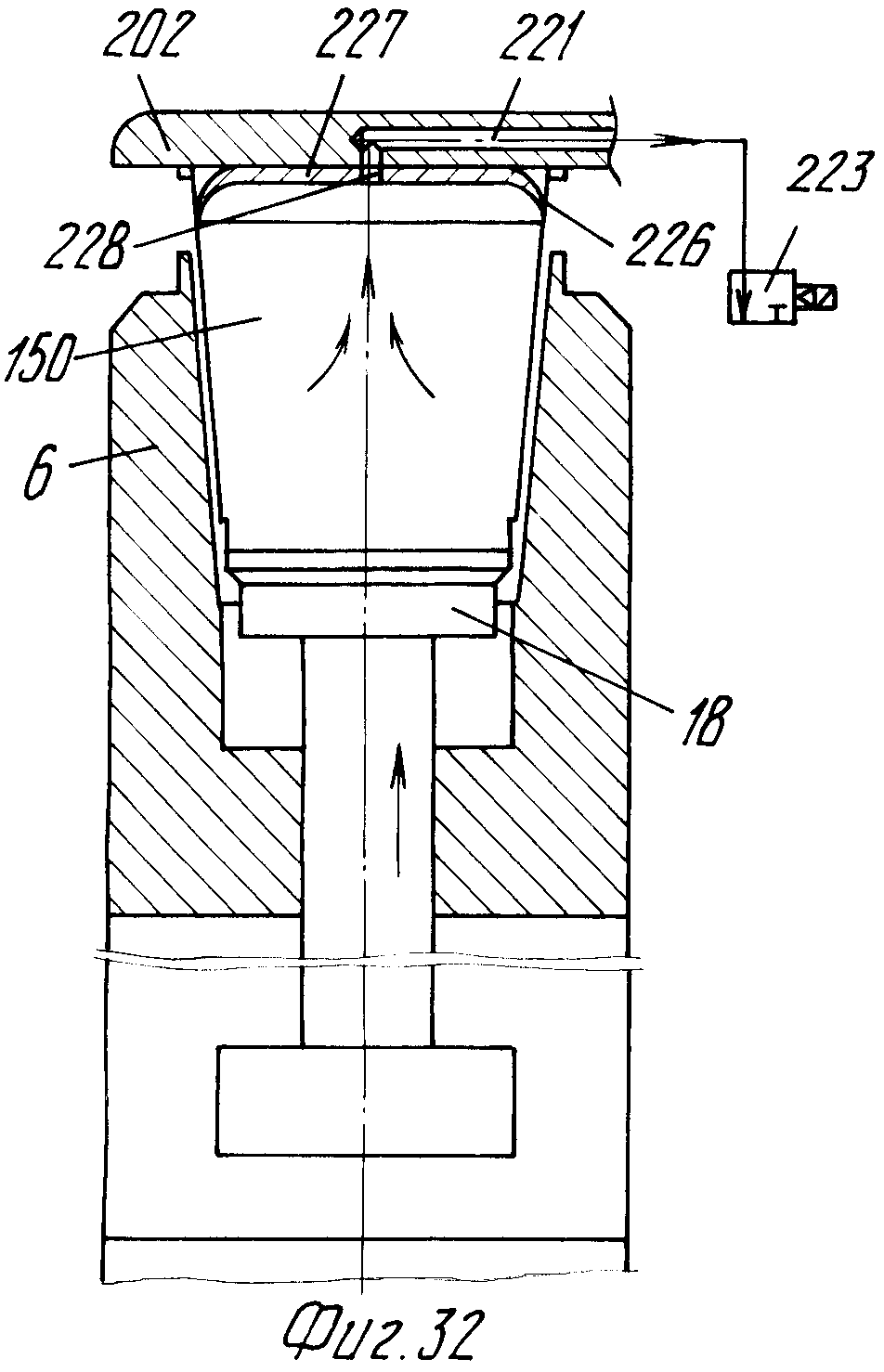

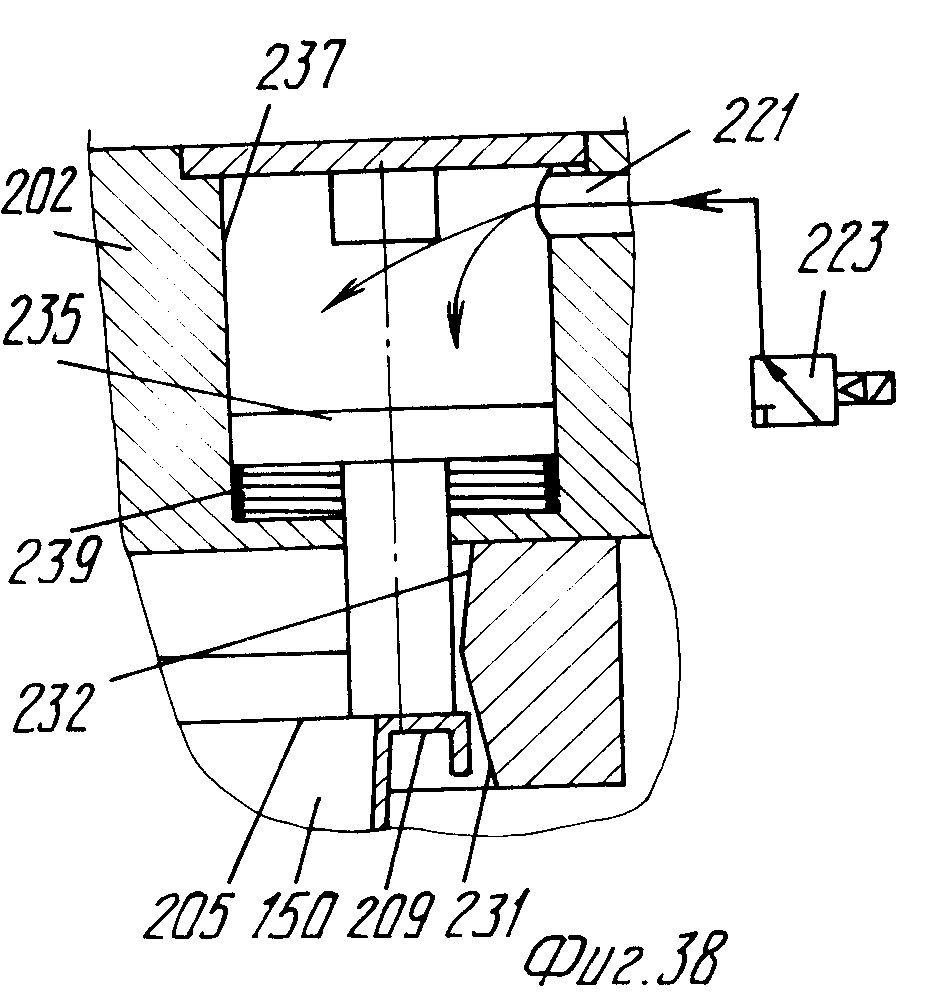

На фиг.1 приведено схематическое изображение части транспортера, используемого в устройстве согласно изобретению, вид спереди; на фиг.2 вид в плане устройства, изображенного на фиг.1; на фиг.3,4 соответственно вид в плане и увеличенный вид в плане, аналогичные виду на фиг.2, но с захватывающими головками на разных стадиях рабочего цикла; на фиг.5 и 6 - соответственно частичные виды сверху в увеличенном масштабе двух половин двойной матрицы; на фиг. 7,8 схематическое изображение штамповочного пресса для листовых термопластов на двух разных стадиях работы без ступенчатого транспортера; на фиг.9 вид снизу в увеличенном масштабе части захватывающей головки; на фиг.10-12 изображены детали фиг. 8 в увеличенном масштабе; на фиг.13 деталь фиг.1 в увеличенном масштабе; на фиг.14 вид, аналогичный виду на фиг.1, но на другой стадии рабочего цикла; на фиг.15 деталь фиг.14; на фиг.16 вид спереди укладчика, который может использоваться после ступенчатого транспортера во врем стадии загрузки; на фиг.17 деталь фиг.16 в увеличенном масштабе, показывающая прием, каким сформованные изделия укладываются в стопки; на фиг. 18 деталь фиг.16 в увеличенном масштабе; на фиг.19-вид укладчика в соответствии с фиг. 16 на стадии выгрузки на пластину; на фиг.20 деталь фиг.18, показывающая укладчик в положении, готовом для разгрузки; на фиг.21 вид укладчика в соответствии с фиг.16 в положении для горизонтальной разгрузки; на фиг.22,23 изображены схематически последовательные стадии горизонтальной разгрузки укладчика в соответствии с фиг.21; на фиг.24 изменение относительно фиг.14; на фиг.25 вид графика стадий формования и периодов цикла для оборудования, показанного на фиг.1-23; на фиг.26 схематический вид торцевой части и поперечное сечение части матрицы и части захватывающей головки в процессе захвата сформованного изделия; на фиг.27 вид детали фиг.26 в увеличенном масштабе; на фиг.28 вид аналогичный виду на фиг.27, но который показывает следующую стадию захвата кромки изделия головкой; на фиг.29 схематически боковой вид, показывающий изделие, которое не имеет плоской верхней кромки при захвате головкой, показанной на фиг.26-29; на фиг.30 схематический вид в разрезе другого варианта выполнения захватывающей и транспортирующей головки в процессе сближения со сформованным изделие, расположенным в матрице; на фиг. 31 вид снизу части захватывающей головки в соответствии с фиг. 30; на фиг.32 вид, аналогичный виду на фиг.30, но когда изделия находится в процессе извлечения из формы; на фиг.33 вид изделия, изображенного на фиг.32 после извлечения из формы, когда оно готово для транспортирования; на фиг.34 и 35 вертикальный вид и вид в разрезе изделия, показанного на фиг. 33, когда оно опущено на приемную модель на ступенчатом транспортере; на фиг. 36 вид другого варианта выполнения захватывающей и транспортирующей головки согласно изобретению в увеличенном масштабе в ходе извлечения изделия из формовочной матрицы; на фиг.37 и 38 изображена деталь фиг.36 в увеличенном масштабе в двух разных рабочих положениях; на фиг.39 вид другого варианта выполнения захватывающей и транспортирующей головки в ходе удаления сформованного изделия; на фиг.40 - изображена деталь фиг.39 в увеличенном масштабе в положении устройства, готовом для освобождения изделия; на фиг.41 и 42 виды другого варианта выполнения захватывающей и транспортирующей головки согласно настоящего изобретения в вертикальном виде и в разрезе.

Устройство для термического формования полых изделий содержит пресс, включающий опорную конструкцию 1, на которой смонтирована неподвижная верхняя плита 2, несущая пуансон 3, который в приведенном примере также неподвижен, скользящий несущий матрицу стол 4, который смонтирован, например, на роликовых опорах, отвечающих высоким нагрузкам, с автоматической смазкой (не показано для выполнения горизонтальных перемещений (стрелка А), и нижняя плита 5, которая может перемещаться в вертикальном направлении (стрелка В, фиг. 7), которая приводится в движение, например, двумя блоками переключения (не показано). Подвижный стол 4 поддерживает две половины матрицы (двойную матрицу) 6 и 7, которые идентичны и расположены рядом друг с другом на одном уровне, которые перемещаются подвижным столом 4 попеременно под пуансон 3, где они поднимаются и взаимодействуют с пуансоном и последовательно открываются в результате опускания, чтобы перемещаться в боковом направлении относительно пуансона 3. Иначе говоря, половина 6 матрицы перемещается влево, а половина 7 матрицы перемещается вправо (как показано) относительно неподвижного пуансона 3.

Лист 8 термопластичного материала, который может быть намотан на сердечник или поступать непосредственно из экструзионного блока (не показаны), объединенного с устройством для термического формования, выполнен с возможностью продвигаться вперед посредством цепной подачи, обозначенной позицией 9, в направлении, перпендикулярном к направлению движения двойной матрицы под пуансоном 3, но над двойной матрицей ступенчато-синхронно с операцией штампования или формования.

Пуансон 3 (фиг.7,8) может иметь множество углублений 10, каждое из которых имеет открытый нижний конец, ограниченный свободной кромкой 11 (фиг. 10 и 11), и включает соответствующий плунжер 12, закрепленный на конце соответствующего вертикального управляющего стержня 13, подвижно смонтированного между верхней стенкой пуансона и выходящий за пределы ее, чтобы встретиться и соединиться с верхним приводящим стержнем или пластиной 14, которая в свою очередь управляется средством приведения (не показан). Две половины 6 и 7 матрицы каждая имеет множество направленных вверх открытых полостей 15, равных по количеству числу углублений 10 и имеющих такое же расположение, так что при смыкании матрицы с пуансоном каждое углубление 10 или колодец точно совпадает с соответствующей полостью 15.

Центрирующее средство, содержащее, например, четыре штыря 16, смонтированные на верхней плите 2, которые либо закреплены неподвижно, либо могут выдвигаться для вхождения с соответствующими приемными гнездами 17 в матрице, предусмотрено для правильного совмещения половин 6 и 7 матрицы с пуансоном 3 при их смыкании.

Основание каждой полости 15 снабжено извлекающим устройством (фиг.7-12), содержащим головку 18, которая может перемещаться вверх, так как управляется соответствующим стержнем 19, выполненным заодно с управляющей планкой или пластиной 20, которая предназначена освобождать и выталкивать одно или больше сформованных изделий 150 из пресса после разведения формовочных форм.

Предпочтительно, чтобы каждая полость 15 имела сужение 21, образующее ступень вокруг сформованного изделия, высота которой от основания полости определяет высоту H стопы сформованных изделий 150 (фиг.10).

Нижняя плита 5 приводится в движение соответствующими устройствами (не показано), например, двумя блоками переключения для осуществления вертикальных движений между половинами 6 и 7 матрицы и пуансоном 3 для закрытия и открытия пресса.

Два эксцентрика, которые, заставляя плиту 5 перемещается на небольшие расстояния, дают возможность вырезать и отделять изделия от листа, могут быть смонтированы ниже основания двух блоков переключения. Эта операция, как принято в этой области техники, осуществляется во время смыкания половин 6, 7 матрицы с пуансоном 3.

Неподвижная верхняя плита 2 имеет две вертикальных опорных колонны 22 и 23 (фиг.2-4), на каждой из которых смонтирован с возможностью вращения соответствующий выступающий рычаг 24, 25, который на своем свободном конце несет всасывающую захватывающую голову 26, 27, которая выполнена, например, в форме колокола, который закрывается у основания перфорированной всасывающей пластиной 28, сообщающейся с источником вакуума или отрицательного давления, для того, чтобы отсасывать воздух, как отсасывающий насос (не показан) посредством гибкого шланга 26а и 27а. Пластина 28 (фиг.9) имеет множество сквозных отверстий 29, расположенных в правильном порядке на расстоянии от пересечения продольной 30 и поперечной 631 всасывающих канавок преимущественно с интервалом, равным интервалу полостей 15 в половинах 6 и 7, матрицы.

Рычаги 24 и 25 расположены соответственно на одной стороне пуансона 3 и совершают угловые перемещения относительно колонн 22 и 23 между положением, при котором соответствующая захватывающая головка 26 и 27 находится над соответствующей половиной 6 или 7 матрицы, когда она перемещается полностью в боковую сторону от пуансона 3, и положением снаружи устройства для герметического формования, осуществляемые посредством соответствующего блока 32, 33 двигателя/редуктора, приводимого таким образом, чтобы побудить захватывающие головки 26, 27 делать ритмичные угловые движения синхронно с попеременными движениями вперед и назад половин 6 и 7 матрицы для осуществления транспортирования сформованных изделий 150, как будет подробнее описано ниже.

В радиусе действия рычагов 24 и 25 расположен ступенчатый транспортер 35 (фиг. 1-3,13,14), который образован из двух скользящих и несущих сторон или лент 36, на которых подвижно смонтировано множество пластин или моделей 37, приводимых в движение на их двух противоположных концах парой цепей 38, которые проходят вокруг пары звездочек 39 на концах транспортера (фиг.13). Каждая пластина или модель 37 имеет промежуточную ось 40, обеспечивающую шарнирное движение цепи 38, и два боковых валика или пальца 41 и 42 на каждой своем конце, которые входят в зацепление с цепями. Вдоль лент 36 свободно установлены валики 41 и 42 или могут двигаться вдоль соответствующих прямых верхней 43 и нижней 44 направляющих или реек, тогда как на трансмиссионном конце транспортера палец 40 следует по круговой траектории вокруг колеса 39, а передний валик (по отношению к направлению движения, например, валика 41 на фиг.13), следует также по круговой траектории вдоль соответствующей неподвижной направляющей 45, которая имеет тот же радиус кривизны, как и первоначальная кривизна колеса 39, и задний валик (валик 42 на фиг.13) входит в зацепление между двух обработанных по радиусу зубцов 46 колеса 47, которое имеет свою ось вращения вдоль линии колеса 39 и указанной линии шага. При такой конструкции на концах транспортера 35 каждая пластина или модель 37 возвращается в положение, которое всегда параллельно другим пластинам или моделям, и когда находится в разгрузочном положении, то она относительно далеко отстоит и от пластины или модели, которая предшествовала ей, и которая следует за ней.

Поэтому можно создать рабочую позицию обработки 50 (фиг.1,14) и рабочую позицию 51 укладки в стопы на трансмиссионных концах транспортеров 35, и возможные рабочие позиции обработки, как будет описано ниже.

Рабочая позиция 50 предназначена выполнять различные операции со сформованными изделиями 150, которые расположены в легко доступном положении для рабочих узлов, предусмотренных на этой рабочей позиции, тогда как на позиции 52 укладки в стопы сформованные изделия могут укладываться до окончательного удаления с транспортера 35.

Пластины или модели 37, каждая, имеют множество отверстий или гнезд 38 того же диаметра (или немного меньшего) и с таким же разнесением друг от друга, как полости 15 в половинах 6 и 7 матрицы так, что они могут принимать изделия, полученные после формования и переданные им головками 26 и 27. Пластины или модели 37 перемещаются ступенчато по верхнему тракту вдоль транспортера 35, вдоль которого они принимают сформованные изделия 150 попеременно от головок 26 и 27, останавливаются затем последовательно в рабочей позиции обработки 50, а затем проходят по нижнему тракту, чтобы достигнуть позиции укладки 51.

Позиция 50 может быть предназначена для выполнения любой требуемой дополнительной операции, такой, например, как перфорирование оснований сформированных изделий 150, сухая печать или проставление штампов на изделиях, маркировка, наполнение растворимыми порошками для приготовления напитков, стерилизация и т.д.

На фиг.1 и 14 позиция 50 показана в качестве примера в виде сверлильной головки, приводимой в действие тумблером, снабженным сверлами 52, расположенными с тем же интервалом, как отверстия 37а и модели 37 и функционирующие в том же рабочем ритме, как и ступенчатый транспортер 35.

Однако любое другое соответствующее рабочее устройство, способное выполнять требуемый процесс или манипуляцию со сформованными изделиями, может быть предусмотрено вместе или во взаимодействии с блоками в рабочей позиции 50, приводимыми в действие тумблерами.

Позиция 51 для укладки в стопы (фиг.1 и 14-21) содержит опорную раму 53, на которой расположен (по ходу движения) конец транспортера 35, нижний толкатель 54, который может приводиться в вертикальное движение попеременно вперед и назад синхронно со ступенчатым перемещением транспортера 35 и имеет множество головок 55 толкателя, число которых равно числу отверстий 37а в моделях 37 и те же интервалы между собой, как и отверстия 37а, и укладчик 56, расположенный над транспортером 35 в вертикально центрированном положении относительно толкателя 54. Укладчик 56 может быть любого подходящего типа, например, имеющим множество параллельных трубчатых стержней 57, удерживаемых вместе каркасом 58 (фиг.16), на котором также подвижно смонтирован верхний толкатель 59, который также может приводиться в возвратно-поступательное движение, что будет описано ниже.

Каждый стержень 57 предпочтительно снабжен зубками 60 (фиг.18,20), которые способны втягиваться благодаря тому, что они шарнирно вращаются вокруг поперечной оси 61, так что они могут перемещаться под углом между положением, при котором они втянуты в стержень (фиг.20) так, что изделия 150 могут перемещаться между стержнями, и положением, при котором они выступают из стержней (фиг.18) для взаимодействия с кромкой 151 изделия 150.

Как видно на фиг.5,6 и 17, можно расположить компоненты таким образом, что половина 6 матрицы формирует изделия идентичные тем, что формуются в половине 7 матрицы, но имеющие, например, четыре опоры или углубления 152, смещенные на заданный угол таким образом, что если стопы на рабочей позиции 51 образуются из изделий, поступающих от половины 6 матрицы и половины матрицы 7 поочередно, так как они загружаются на модели 37 транспортера 35, плоская часть основания изделия 150 (даже когда нижняя кромка имеет относительно большой соединяющий угол) всегда приводится в положение, в котором она опирается на достаточное число опор 152.

Аналогичный результат достигается в случае, если вместо опор 152 с разной угловой ориентацией в двух половинах матрицы предусмотрено другое количество опор 152. Это естественно дает возможность постоянно иметь отличный укладчик без риска постоянного или необратимого прилипания изделий 150 друг к другу, тем самым снижая количество брака.

Укладчик 56 устанавливается на тележке 62, которая может перемещаться посредством колес 63 вдоль поперечины или секции 64 для транспортировки множества стоп изделий 150 от укладчика 56, например, на несущую или опорную поверхность 65, которая при необходимости может подниматься и опускаться, как показано схематически на фиг.16 и 19.

Поперечина 64 может быть установлена с возможностью вращения вокруг своей продольной оси 66 и может иметь угловые выступы вокруг нее в зубчатой секции 67, которая входит в зацепление с шестерней 68, посаженной на приводной вал 69 блока двигателя редуктора 70. При таком монтаже укладчик 56 может наклоняться на угол 90o или любой другой промежуточный угол, и тем самым устанавливаться в горизонтальное положение и опускаться вниз на опорную платформу 71 (фиг.21-23). Платформа 71 способна выполнять ступенчатое нисходящее движение (через трансмиссию 72, винт 73 и соответствующую гайку) для создания возможности поперечному выталкивателю 74 переносить ряд уложенных в стопу изделий 150 на гнездовой транспортер 75, который передает уложенные изделия, например, на место упаковки.

Способ термического формования полых изделий, реализуется при работе устройства. Когда пресс открыт, заданная длина листа 8 продвигается вперед посредством цепной подачи 9 под неподвижным пуансоном 3, после чего половина 6 или 7 матрицы (например, 6), которая расположена под пуансоном 3, поднимается и смыкается с пуансоном 3 в результате чего происходит формование изделий 150 и последующее их вырезание. Половина 6 матрицы вместе с половиной 7 матрицы движутся вниз, чтобы открыть пресс, и сразу после этого несущий половины матрицы стол 4 перемещается вбок, так чтобы отвести половину 6 матрицы полностью в сторону от пуансона 3 и половину 7 матрицы подвести под пуансон 3 в положение готовности для следующего цикла термического формования.

Тем временем захватывающая головка 26 перемещается в зону извлечения изделий над половиной 6 матрицы, у которой теперь нет никаких препятствий и как только половина 7 матрицы смыкается с неподвижным пуансоном 3, головка извлекает сформованные изделия 150 из половины 6 матрицы, которые были предварительно извлечены или освобождены из ячеек 15 головками 18 устройства извлечения. Вращаясь вокруг своей колонны 22 (фиг.2), головка 26 перемещается над моделью 37 на транспортерной ленте 35 опускает сформированные изделия 150 в соответствующее число отверстий 37а (фиг.2,3). В последующем цикле формования захватывающая головка 27 движется над половиной 7 матрицы, которая передвинулась вбок по отношению к пуансону 3 в зону извлечения, и при движении, аналогичном движению головки 26 переносит сформованные изделия аналогичным образом из половины 7 матрицы модели 37 на транспортер 35. В результате головка 27 будет помещать изделия 150 на чередующиеся модели на транспортере. То же самое будет проделано захватывающей головкой 26, но на модели, оставленные незанятыми головкой 27, так что все модели 37 в конечном счете будут заполнены изделиями 150, прежде они будут подаваться на позицию окончательной обработки 50.

Следует отметить тот факт, что каждое сформованное изделие транспортируется ступенчатым транспортером 35 и остается тем, тем самым давая возможность продлить время tst стабилизационного процесса, вынося его за рамки нахождения изделия в прессе, что является положительным фактором в улучшении качества формуемых изделий 150. Фактически в приведенном примере изделия 150 находятся на моделях транспортера 35 в течение семи или больше циклов термического формования.

Время от времени можно брать контрольные образцы изделий 150 с модели 37, выбранной случайно для проверки качества изделий 150 без внесения какого-либо нарушения в рабочий цикл оборудования.

На рабочей позиции 50 изделия обрабатываются или частично заполняются порошковым материалом, или маркируются и т.д. и затем пропускаются вдоль нижней части транспортера 35 в сторону позиции 51 укладки, из которой они удаляются в виде стоп, подаваемых для использования или на упаковочную установку для поставки. Далее во время движения вдоль нижней части транспортера, они подвергаются продолжительной стабилизации и остаются в тех же относительных положениях, какие они имели в штамповочном прессе.

Следует отметить, что дополнительно к обеспечению легкого и равномерного управления внутренним отрицательным давлением по всей рабочей поверхности пластины 28, всасывающие захватывающие головки 26 и 27 могут применяться во всех случаях независимо от наличия кромки 151 на изделиях, которые захватываются. В отличие от традиционных систем, благодаря использованию головок 26 и 27 движение для извлечения изделий 150 из пресса равно высоте H укладки (фиг.10).

Более конкретно, обращаясь к фиг. 11, когда половины 6 или 7 матрицы (например, 6) перемещаются в положение извлечения или разгрузки, головка 26 перемещается в положение над половиной 6 матрицы в то же самое время, как уже было сказано. Время, в течение которого устройство извлечения 18 и 20 должно пройти расстояние hо для частичного извлечения изделий 150 перед захватом их головкой 26, соответствует времени, когда часть 7 пресса совершает другой цикл термического формования. Это также справедливо в отношении последующих движений извлечения головкой 27, в отношении ее вращения и размещения изделий 150 и моделей 37 и в отношении ее возвращения в положение над матрицей 7, так что мертвый ход не добавляется ни к одному из циклов формования.

Это означает, что резко уменьшаются периоды ожидания, в течение которых, пресс открыт, которые, как сказано выше, со ссылкой на устройства для термического формования со всасывающей пластиной, входящей в зону прессования или формования, составляют 30% цикла формования.

Следует также отметить, как удаление изделий 150 только частично происходит благодаря движению головок или оснований 18. Изделия фактически удаляются (фиг.12) посредством движения, отделяющего матрицы от пластины, частично вызываемого опусканием матрицы и частично поднятием оснований 18. Так как эти движения происходят одновременно с другими мертвыми ходами в каждом цикле формования, они не влияют на производительность оборудования.

Если провести сравнение с известной

машиной, можно отметить что если

ho есть высота изделий 150,

hp высота управляющей пластины 20,

ha длина пути при укладке, и

hs размер (высота) двойной матрицы 6,7, то общая высота H половинок 6 и 7 на фиг. 11 согласно настоящему изобретению равна H=hp+ho+hs, т.е. H не меньше, чем

величина, равная по меньшей мере максимальной высоте формуемых изделий 150. Так как высота Ho матрицы в традиционной машине с укладкой в стопы обычно немного больше, чем двойная высота

формуемых изделий, то можно сделать вывод, что извлечение, производимое головками 26 и 27 в соответствующих зонах извлечения или разгрузки, полностью происходит вне зоны формования и в стороне от

пуансона 3, по меньшей мере на расстоянии в половину высоты половин 6 и 7 матрицы.

Уменьшение высоты половин матрицы ведет к значительному уменьшению их веса и тем самым их инерции, что означает, что боковые перемещения могут выполняться быстрее.

Также видно на фиг.11, что половина 7 матрицы показана в положении извлечения или разгрузки. Тот факт, что половина 7 матрицы перемещается в положение полностью за пределами зоны прессования ил формования, позволяет выбирать размеры всасывающих головок 26 и 27 таким образом, чтобы сумма потоков (Q1+Q2+Q3) вся походила через сечение Hpe. В сечениях S1, S2, и S3 значения расходов будут идентичны, и поэтому величина давления P, которая устанавливается в головке, будет одинаковой по всей поверхности пластины 28. В результате происходит оптимизация наиболее важного параметра для нормальной работы захватывающей головки 26, 27 так, что становится возможным достигнуть оптимального условия, при котором Q1=Q2=Q3.

Описанное выше изобретение может быть подвергнуто многочисленным модификациям и изменениям в объеме изобретения. Так, например, транспортер 35 может быть заменен транспортером с пустым возвратным трактом или с пустыми моделями 37 после прохождения вокруг конечного возвратного колеса значительного диаметра или нескольких возвратных колес, таким образом, что установки на рабочих позициях 50 и 51 могут функционировать на своем верхнем тракте. Рабочих позиций обработки 50 может быть больше одной и они могут быть расположены последовательно вдоль транспортера.

При необходимости позиция 50 может быть исключена из конструкции или в любом случае может бездействовать в случае определенных типов изделий 150.

Далее, как показано на фиг.14 и 24, всасывающий колпак 80 для летучих остатков, образующихся из термопластичного материала А, используемого для формования изделий 150, может быть смонтирован в любом удобном положении выше, вокруг или ниже транспортера 35. Камера 85 обработки в виде туннеля, например, для стерилизации и/или тепловой обработки, которая может охватывать по крайней мере один участок транспортера 35 и которая может быть снабжена множеством игл 86, предназначенных для впрыска текучей среды, такой как холодный воздух, чтобы достигнуть оптимальной стабилизации изделий 150 снаружи пресса, что также схематически показано на фиг.24.

При необходимости за каждой захватывающей головкой 26 и 27 предусматривается рабочая позиция для образования спиральных ободков или закраин на всех изделиях, сформованных в течение одной и той же операции формования сразу после того, как они были разгружены на пластину или модель 37. В этом случае транспортер 35 имеет соответственно большую длину, по меньшей мере, на две пластины или модели, что дает возможность формования изделий со спиральным ободком или закраиной в течение времени цикла, когда изделия еще горячие, как только они вынуты из моделей 6 или 7, без необходимости нагревать их для операции отделки ободка или закраины до достижения рабочей позиции 50.

Ссылаясь на фиг.26-29, следует отметить, что захватывающая и передающая головка согласно изобретению содержит захватывающее устройство 201, образованное из подвижной пластины 207 или жесткого сетчатого элемента, который смонтирован, например, на одном рычаге 24 или 25. Подвижная пластина 202 имеет плоскую нижнюю поверхность 204, на которой расположены одно или больше гнезд 205, каждое из которых ограничено по меньшей мере двумя зацепляющими (расцепляющими) блоками 206, которые выступают с поверхности 204 пластины.

Каждый зацепляющий/расцепляющий блок 206 содержит выступ или муфту 207, которая закрыта у основания, один конец которой прикреплен, например, привинчен, к поверхности 204 пластины, тогда как другой конец 208, свободный и предпочтительно овальной или скошенной формы для образования средства зацепления с фланцевой кромкой 209, представляющий собой плоский нижний заплечик сформованного изделия 150, такого как стакан, полученный путем формования листового термопласта в половине 6 или 7 матрицы, которая снабжена выталкивающим основанием или основаниями или подвижными извлекающими устройствами 18.

В части своей стенки, обращенной к соответствующему гнезду 205, каждый зацепляющий/расцепляющий блок 206 имеет продольную щель 213, которая проходит по оконечной части длины муфты 207, через которую может выступать свободный конец зубка 214, который зацепляется с заплечиком 209. Зубец 214 смонтирован шарнирно на верхней части, как показано позицией 215, диаметрально оси, которая с возможностью вращения вокруг перпендикулярна к продольной оси муфты и к осевой плоскости щели 213. Ось 215, в свою очередь, поддерживается придатком 216 поршня 217, который смонтирован подвижно и герметично в муфте 207 с помощью уплотнения, такого как уплотнительное кольцо 218. Под зубцом 214 предусмотрена небольшая пластина 219, которая скользит в муфте 207, у которой верхняя торцевая поверхность, входящая в контакт с зубцом 214, представляет собой плоскость наклонную в сторону щели 213, а нижняя торцевая поверхность находится в контакте с возвратной пружиной 220, которая прижимает закрытый конец муфты.

В верхней части каждая муфта 207 сообщается через соответствующий канал 221, например, образованный в толщине пластины 20 (и в этом случае пластина 202 может также действовать как питающая линия) или образованного из гибкого шланга, с источником текучей среды (воздуха) под давлением (не показано) содержащего трехходовой управляющий электрический клапан 223. Таким образом, когда клапан 223 пропускает сжатый воздух к зацепляющим-расцепляющим блокам 206 (фиг.28), их поршни 217 перемещаются вниз в соответствующих муфтах 207, воздействуя на возвратные пружины 220, тем самым принуждая нижние конусообразные концы зубьев 214 выступать наружу и входить в горизонтальное зацепление с опорной частью кромки изделия 150. Изделие 150 таким образом прижимается к захватывающей пластине 202, в результате чего его можно удалить из половины 6 или 7 матрицы и транспортировать в полной безопасности, не подвергая деформации, перекашиванию или повреждению другого рода на приемную установку, как например, удерживающую модель (обозначенную позицией 22 на фиг. 34,35), расположенную на транспортере 35. На приемной позиции управляющий клапан 223 выпускает сжатый воздух, который недавно был подан через канал 221 (фиг.27), в результате чего возвратная пружина 220 заставляет небольшую пластину 219 снова подняться и это, в свою очередь, заставляет зубец 214 вернуться в муфту небольшой пластиной и зубцом, и в это же время перемещает поршень 217 вверх. Изделие 150 тем самым освобождается от захватывающей головки 207 и может падать в сборник.

Важно отметить, что при использовании описанной выше захватывающей и передающей головки необязательно, чтобы формуемые изделия 150 имели круглую форму, такую как стакан, или форму правильного многоугольника, как кювета, они могут иметь любую требуемую форму, например, сплющенную или вытянутую, как показано на фиг. 37, но с заплечиком 209, который может быть сплошным или с разъемными, и даже со сплошным заплечиком, не лежащим в одной плоскости (в последнем случае зацепляющие/ расцепляющие устройства 206 могут быть выполнены так, чтобы действовать на разных уровнях относительно друг друга). Кроме того, изделие 150 может быть значительно ширины, и в этом случае будет достаточно образовать достаточное число зацепляющих/расцепляющих устройств 206 для каждого гнезда 205.

Захватывающая и передающая головка, описанная выше, работает очень просто и быстро. Когда формовочный пресс открыт, пластина 202 перемещается ниже половины 6 или 7, опускаясь на изделия 150, как показано на фиг.27, и опирается на изделие. Электрический клапан 223 пропускает сжатый воздух в зацепляющие/расцепляющие блоки 206, которые тогда принимают конфигурацию, показанную на фиг.28, т.е. они подводят свои зубцы 214 в положение для зацепления с заплечиком изделия или изделий, которые тем самым прижимаются к пластине. После передачи изделий на сборник электрический клапан 223 выпускает сжатый воздух, в результате чего удерживающие зубцы 214 отводятся и втягиваются в соответствующие муфты 207, так что изделия освобождаются и падают в приемный коллектор.

В варианте выполнения настоящего изобретения, показанном на фиг.30-35, зацепляющие/расцепляющие средства, соединенные с захватывающей пластиной 202, содержат чашу 225, расположенную, так, чтобы взаимодействовать с гнездом или гнездами 205, которая имеет периферическую конусную кромку 226 из упруго деформирующегося материала. Кромка 226 предназначена проникать в полое сформированное изделие 150, подвергаясь деформации, даже если изделие не имеет фланцевой кромки, и упруго сцепляться с внутренней стенкой (фиг.32) достаточно прочно, чтобы иметь возможность удалить изделие из матрицы 6 или 7 (фиг.33) и передать его на модель 37 сборника (фиг.34).

Основание 227 чаши 225 имеет по меньшей мере одно отверстие 228, которое сообщается с каналом 221, который, в свою очередь, сообщается с источником сжатого воздуха (не показано) через трехходовой электрический управляющий клапан 223, который образует выпускное отверстие для выпуска воздуха в атмосферу из внутреннего пространства в изделии 150, когда чаша 225 проникает в изделие 150, и посылает импульс (струю) сжатого воздуха в изделие (фиг. 35), когда оно находится в приемной модели 222, тем самым отпуская кромку 226 и освобождая ее.

Если образовано множество гнезд 205 на захватывающей пластине 202, отдельные каналы 221 могут быть соединены с магистралью 229 (фиг.31), в которую, в свою очередь, подается сжатый воздух через канал 230 прямо от источника сжатого воздуха и задерживается клапаном 223.

Конечно, вместо чашки 225 может быть использовано упругое кольцо, образованное только кромкой 226, соединенное с плоской поверхностью 204 головки 202.

Фиг. 36-38 показывают еще один вариант выполнения захватывающей головки 202, в котором кольцо или по меньшей мере два противолежащих кольцевых отрезка 230, расположенные концентрически вокруг соответствующего гнезда 205, образованы у каждого гнезда 205. Этот вариант, в частности, предпочтителен когда формуются изделия 150, которые могут иметь кромки, но которые по некоторым причинам не совсем хорошо опираются на плоскую поверхность 204 пластины 202.

Кольца или кольцевые отрезки 230 имеют свои внутренние стенки, образованные отрезком 231, который выступает в сторону изделия, которое должно быть зацеплено, и отрезком 232, который направлен в сторону пластины 202. При такой конфигурации, когда пластина 202 опускается на изделия 150 в матрице 6 или 7, внутренние губы 209а кромок 209 сначала скользят вдоль выступающего отрезка 231 и затем отгибаются слегка назад на себя и принимают упругую нагрузку, подвергаясь тем не менее одновременно деформации, которая не выходит за предел упругости материала, из которого они выполнены и затем вдоль отрезка 232, где они могут немного расширяться, и опирается на пластину 202, оказываясь тем самым зажатым внутри кольца или кольцевого отрезка 230.

Вдоль кромочной линии 209 предусмотрено одно или больше выталкивающих устройств 234, каждое из которых образовано поршнем 235, соединенным с валом 236, подвижно установленным в отверстии 237, образованном, например, в пластине 202. Отверстие 237 образует проход для вала 236 в плоской поверхности 204 пластины 202 тогда как другой конец может быть герметизирован пластиной 238. Поршень 235 подпружинен возвратной пружиной 239 со стороны плоской поверхности и то время, как он также сообщается через канал 221 с источником сжатого воздуха через трехходовой электрический управляющий клапан 223 (фиг. 37).

Таким образом, для освобождения изделия 150 от пластины 202, все, что для этого требуется, это пропустить струю сжатого воздуха через канал 231, и она, действуя против пружины 239, опустит поршень 235, и его вал 236 тогда прижмет кромку 209 к наружной части кольца или кольцевых отрезков 230 (фиг. 38).

В варианте, показанном на фиг.39,40, образовано одно или больше отверстий 240, сообщающихся с источником сжатого воздуха (не показан) через канал 221 и электрический управляющий клапан 223, вместо выталкивающих устройств 234. Изделие 150 удерживается у пластины 202 посредством упругого захвата его кромки 209, как в примере, показанном на фиг.36,38, но кромка 209 уплотнена кольцом 220. Чтобы вытолкнуть изделие 150, клапан 223 устанавливает 221 в сообщающееся положение с источником сжатого воздуха на момент времени, и таким образом посылает импульс воздуха в изделие, что выталкивает его из формы.

Фиг.41 и 42 показывает вариант выполнения, в котором средство зацепления/расцепления представляет собой расширяющийся мешок 250, который может быть вставлен в изделие 150 в опавшем состоянии и затем подвергнуться расширению путем надувания, пока не войдет в контакт с внутренними стенками изделия. Для этой цели расширяющийся мешок может содержать упругую мембрану, удерживаемую в положении против поверхности гнезда 20, например, посредством винтов 251 и прокладок 252, расположенных между крепежной пластиной 253 с пластиной 202 и небольшой удерживающей пластиной 254, так что мешок может расширяться и прижиматься своими боковыми стенками к внутренним стенкам изделия 150.

Внутренняя часть мембраны может быть соединена с источником сжатого воздуха через отверстие 240, канал 221 и трехходовой электрический управляющий клапан 223 для вдувания воздуха во время стадии захватывания и в состояние сообщения с атмосферой, чтобы выпускать воздух, тем самым отпуская изделие 150 в рабочей позиции накопления после извлечения и подачи из половины 6 и 7 матрицы.

Описанная выше захватывающая и передающая головка может быть подвергнута многим модификациям и изменениям в рамках настоящего изобретения.

Так например, пластина 202 может быть заменена трафаретным устройством с ячейками, соединенными с соответствующим гибким каналом 221.

Дополнительно к этому упруго деформирующийся элемент 250 может подвергаться расширению и сжатию с помощью механических средств вместо пневматических, например, с помощью расширяющихся сегментов, управляемых коническим компонентом, управляемым стержневым устройством.

Реферат

Изобретение относится к переработке пластмасс, а именно к способу и устройству для термического формования полых чашеобразных предметов, таких как мензурки, бокалы, баки, из листа термопласта. Сущность изобретения: в способе термического формования полых изделий, имеющих основание из листа термопластичного материала, после извлечения изделия или изделий из половины матрицы осуществляют передачу каждого изделия или изделий к приемным моделям. Приемные модели по форме соответствуют полости половины матрицы и могут последовательно шагово перемещаться совместно с транспортером. Затем осуществляют последовательное перемещение моделей в сторону по меньшей мере одной позиции обработки или манипулирования. В это время одна половина матрицы перемещается в обратном направлении так, чтобы другая половина матрицы расположилась напротив пуансона для формования следующего изделия или изделий. Осуществляют также выполнение по меньшей мере одной операции обработки или манипулирования со всеми изделиями, переносимыми по меньшей мере одной моделью, в то время, когда формуется следующее изделие. Устройство для термического формования полых изделий снабжено шаговым транспортером со множеством пластин или моделей и по меньшей мере одной позицией обработки или манипулирования и по меньшей мере одной захватывающей головкой. Каждая из пластин или моделей может принимать и удерживать изделие или изделия после одной операции формования в тех же относительных положениях, которые они занимали в прессе. Захватывающая головка способна поднимать одну партию сформованных изделий поочередно из каждой половины двойной матрицы с одной или другой стороны пуансона и передавать изделия на соответствующую пластину или модель на транспортере. Позиция обработки или манипулирования расположена вдоль транспортера для одновременной окончательной обработки всех изделий, по меньшей мере, после одной операции формования или штамповки. 2 с. и 36 з.п. ф-лы, 42 ил.

Комментарии