Самогерметизирующаяся шина для автомобильных колес - RU2602879C2

Код документа: RU2602879C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к самогерметизирующейся шине для автомобильных колес и, в частности, относится к самогерметизирующейся шине для автомобильных колес, включающей частично вулканизованный термоэластопласт, и способу получения названной шины.

ИЗВЕСТНЫЙ УРОВЕНЬ ТЕХНИКИ

Самогерметизирующиеся шины способны автоматически заклеивать проколы, вызванные острым предметом, например гвоздем, без необходимости наружного воздействия.

Самогерметизирующаяся шина должна обеспечивать эксплуатационные свойства шины при работе в течение подходящего промежутка времени как в случае наличия острого предмета в шине, так и в случае выталкивания или удаления предмета, так чтобы не вызвать никакого риска для управляемости автомобилем также в неоптимальных условиях качения или уличных условиях.

Самогерметизирующиеся шины обычно включают, по меньшей мере, один внутренний слой герметизирующего материала, который способен крепиться к острому предмету или способен течь или заполнять внутреннюю часть прокола после извлечения предмета, таким образом герметизируя отверстие и предотвращая утечку воздуха из шины.

В самогерметизирующихся шинах используются стирольные термоэластопласты для самогерметизирующегося слоя из-за присущих данным полимерам высокой липкости и низкого модуля. Патент США 20090160078 раскрывает самогерметизирующийся гель, включающий стирольный термоэластопласт (TPS), такой как блок-сополимер стирол/бутадиен/стирол (SBS), стирол/изопрен/стирол (SIS), стирол/бутадиен/изопрен/стирол (SBIS), стирол/изобутилен/стирол (SIBS), стирол/этилен/бутилен/стирол (SEBS), стирол/этилен/пропилен/стирол (SEPS), стирол/этилен/этилен/пропилен/стирол (SEEPS) и смеси названных сополимеров, и наполняющее масло, например полиизобутилен. Композиция используется для получения самогерметизирующегося слоя, который может быть самым глубоким внутренним слоем в конструкции шины или может быть наложен между двумя слоями резины или любого другого эластомерного материала и помещен во внутреннюю полость шины.

W099/62998 раскрывает самогерметизирующуюся композицию, включающую 100 частей по массе стирольного термоэластопласта, 110-190 частей о массе клеевого агента, 80-140 частей по массе жидкого пластификатора и 2-20 частей по массе добавки. Композицию помещают в расплавленном состоянии во внутреннюю часть шины.

Европейский патент EP 2133219 раскрывает шину, включающую самогерметизирующийся слой, расположенный на внутренней стороне шины, соответствующей протекторной части. Самогерметизирующийся слой представляет гель на основе силикона, уретана, стирола или этиленовых соединений.

WO 2008/154996 раскрывает шину с многослойным самогерметизирующимся ламинатом, включающим, по меньшей мере, первый резиновый газонепроницаемый слой, который включает термоэластопласт на основе блок-сополимера полистирола и полиизобутилена и необязательно наполняющее масло в количестве до 100 масс. ч. (частей на сто частей по массе каучука) и, по меньшей мере, второй самогерметизирующийся резиновый слой, который включает стирольный термоэластопласт, одинаковый или отличный от первого эластомера, и наполняющее масло в количестве более 200 масс. ч. Многослойный ламинат покрывает всю внутреннюю стенку шины от закраины до закраины покрышки.

WO 2009/059709 раскрывает самогерметизирующуюся шину, включающую самогерметизирующуюся композицию, которая включает по меньшей мере стирольный термоэластопласт в качестве преимущественного эластомера, более 200 масс. ч. наполняющего масла и более 20 масс. ч. углеводородной смолы с температурой стеклования выше 0°C. Самогерметизирующийся слой покрывает всю внутреннюю стенку шины от закраины до закраины покрышки.

WO 2009/156049 раскрывает шину с самогерметизирующимся многослойным ламинатом, включающим, по меньшей мере, три слоя: первый воздухонепроницаемый слой, содержащий первую эластомерную композицию, включающую, по меньшей мере, 50 масс. ч. диенового каучука, второй самогерметизирующийся слой, содержащий эластомерную композицию, включающую, по меньшей мере, 50 масс. ч. насыщенного стирольного термоэластопласта и более 200 масс. ч. наполняющего масла, и третий клеевой слой, расположенный между первыми двумя слоями и имеющий состав, включающий, по меньшей мере, 30 масс. ч. ненасыщенного стирольного термоэластопласта. Многослойный ламинат покрывает всю внутреннюю стенку шины от закраины до закраины покрышки.

WO 2009/156050 раскрывает самогерметизирующуюся эластомерную композицию, включающую, по меньшей мере, 30 масс. ч. насыщенного стирольного термоэластопласта, не более 70 масс. ч. ненасыщенного стирольного термоэластопласта и более 200 масс. ч. наполняющего масла. Самогерметизирующийся слой, полученный из названной композиции, необязательно связанный с непроницаемым слоем, покрывает всю внутреннюю стенку шины от закраины до закраины покрышки.

WO 2009/156370 раскрывает способ нанесения слоя самогерметизирующегося материала на внутреннюю стенку шины, слой самогерметизирующегося материала является предварительно профилированным и включает по меньшей мере стирольный термоэластопласт и более 200 масс. ч. наполняющего масла.

Патентная заявка США 2010/0032070 раскрывает самогерметизирующуюся шину, в которой, по меньшей мере, часть внутренней стенки покрыта самогерметизирующимся слоем, включающим стирольный термоэластопласт.

Патентная заявка США 2010/0051158 раскрывает самогерметизирующуюся эластомерную композицию для шин, которая включает стирольный термоэластопласт в качестве преимущественного эластомера и наполняющее масло в количестве между 200 и 700 масс. ч.

WO 2009/143895 раскрывает самогерметизирующуюся шину, включающую самогерметизирующийся слой, нанесенный между непроницаемым слоем и каркасным слоем и включающий от 55 масс. ч. до 95 масс. ч., по меньшей мере, эластомера на основе натурального или синтетического каучука, от 5 масс. ч. до 45 масс. ч., по меньшей мере, предварительно вулканизованного эластомера, предпочтительно на основе бутадиен-стирольного каучука, от 5 масс. ч. до 50 масс. ч., по меньшей мере, агента повышения липкости и от 1 масс. ч. до 40 масс. ч. усиливающего наполнителя.

Самогерметизирующаяся шина, включающая полиамидную или полиэфирную пленку из термопласта и самогерметизирующийся слой, связанный и нанесенный на названную пленку из термопласта, раскрыт в WO 2011/064698 на имя заявителя.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Согласно наблюдениям авторов изобретения, самогерметизирующийся слой может быть нанесен на готовую шину, но предпочтительно осуществить и нанести полуготовый слой герметизирующего материала в ходе производства шины для предотвращения последующих обработок в конце обычного производственного цикла.

Согласно данным авторов изобретения, самогерметизирующийся материал должен быть промышленно перерабатываемым при использовании традиционного оборудования. Например, он должен обладать достаточной пластичностью для обеспечения экструзии полуобработанного материала с заранее определенной геометрией и стабильностью размеров при хранении и в условиях сборки шины. С рабочей точки зрения, авторы изобретения обратили внимание, что самогерметизирующаяся работающая шина не спускает при герметизации прокола, вызванного острым предметом.

Согласно наблюдениям авторов изобретения, самогерметизация сопряжена с проблемой селективного контроля самой герметизации, чтобы исключить ремонт слишком больших отверстий, которые могут вызвать конструкционное ослабление шины, чтобы гарантировать безопасную эксплуатацию проколотой и самогерметизированной шины.

Авторы изобретения обратили особе внимание на то, что как только острый предмет образовал прокол избыточного размера, и в любом случае, выше определенного заранее определенного диаметра, такой прокол может вызвать конструкционное ослабление шины, так что самогерметизация прокола после удаления острого предмета из шины не может обеспечить водителю понимание того, до какой степени повреждена шина. Соответственно, в данной ситуации шина больше не может обеспечивать надежную и непрерывную работу.

Авторы изобретения наблюдали, что конструкционное повреждение более ограничено, и самогерметизация является более эффективной, когда острый предмет, который вызвал прокол, извлечен или удален из шины в течение короткого промежутка времени (например, в ходе качения) по сравнению с тем, когда острый предмет остается зажатым в течение длительного времени в ходе работы шины, и данное явление является более очевидным в жестких условиях работы шины или в условиях высокой температуры окружающей среды.

Выброс острого предмета является непредсказуемым событием, которое делает селективную самогерметизацию отверстий более трудно регулируемой.

Авторы изобретения обратили внимание, что самогерметизирующиеся шины, рассмотренные в известных технических решениях, содержащие по меньшей мере самогерметизирующийся материал на основе стирольных термоэластопластов (TSP), обладают следующими недостатками:

- насыщенные стирольные термоэластопласты, которые не текут до температуры приблизительно 100°C, а затем способны обеспечить стабильность размеров герметизирующего слоя во время жестких условий работы шины, показывают значительно сниженную липкость, что существенно ограничивает герметизирующую способность в соответствии с адгезионным механизмом герметизирующего слоя к острому предмету. Оказывается, что насыщенные стирольные термоэластопласты не обладают способностью к совулканизации с диеновыми каучуками и впоследствии требуют применения сложных конструкций для введения их в шины;

- ненасыщенные стирольные термоэластопласты, которые проявляют совулканизационную способность с диеновыми каучуками и обладают значительной жесткостью, не гарантируют стабильности размеров герметизирующего слоя, когда шина используется в условиях качения или условиях окружающей среды, которые вызывают высокую рабочую температуру, превышающую 70°C.

Авторы изобретения наблюдали, что в случае высокой температуры слой герметизирующего материала стремится переместиться и перераспределиться неравномерным образом или в любом случае иным образом относительно оригинального слоя, вызывая дисбаланс шины с последующим уменьшением безопасности и более низкие эксплуатационные характеристики в ходе использования транспортного средства. Упомянутые шины будет склонны к снижению их самогерметизирующей способности с повышением температуры как вследствие потери когезии герметизирующего слоя, который может разорваться от подлежащих герметизации проколов, так и в результате перемещения герметика, который неизбежно покинет некоторые области с уменьшением слоя герметизации или даже полностью без него. Согласно авторам изобретения, селективный контроль герметизации оказывается связанным с некоторыми свойствами герметизирующего слоя, которые позволяют скорректировать работу шины также и при высоких температурах, например, выше 70°C.

Авторы изобретения указывают температуры выше 70°C, обычно между 70°C и 100°C, так как наблюдали, что данные температуры обычно достигаются в шинах в жаркое время или в горячих местах и/или в условиях качения, которые требуют от шин тяжелой работы.

Согласно наблюдениям авторов изобретения, свойства герметизирующего материала, которые обеспечивают эффективную работу, могут быть выражены как

- клейкость, для крепления герметизирующего материала к острому предмету, который проникает в шину, следующего за ним в ходе фазы выталкивания, так чтобы герметизировать прокол, образованный данным острым предметом, и приклеиться к обкладке;

- низкий модуль для обеспечения деформации герметизирующего материала, так чтобы он мог быть захвачен в прокол предметом, который прокалывает шину;

- когезия, так чтобы деформация протекала без разрыва (чтобы избежать выталкивания предмета из прокола под действием толчка газа для накачивания и под действием центробежного эффекта);

- стабильность размеров, так как герметизирующий материал не должен течь во время качения шины, чтобы избежать, например, возникновения явления «плоского пятнообразования», проблем балансировки, потери герметизирующей способности в областях с уменьшенной толщиной остаточного герметика.

Что касается способа изготовления самогерметизирующейся шины, дополнительным требованием является пластичность в ходе фазы укладки герметизирующего слоя; герметизирующий слой должен быть предпочтительно текучим в условиях проведения процесса, чтобы его можно было шприцевать в соответствии с заданной геометрией.

Герметизирующий материал предпочтительно должен обладать стабильностью размеров при хранении и условиях сборки герметизирующего слоя (он не должен течь на холоде, чтобы сохранить заданную геометрию слоя).

Вышеупомянутые требования по меньшей мере частично противоречат друг другу.

В частности, данное противоречие является критическим для автомобильных шин, предназначенных для работы при высоких температурах или в особенно тяжелых условиях управления автомобилем.

Авторы изобретения установили, что можно селективно регулировать способность к самогерметизации шины, смонтированной на автомобильном колесе, проколотой острым предметом, таким как гвоздь или т.п., через слой герметизирующего материала, включающего герметизирующий материал, полученный частичной химической вулканизацией композиции, включающей по меньшей мере ненасыщенный стирольный термоэластопласт и заранее определенное количество вулканизующего агента.

Авторы изобретения наблюдали, что слой герметизирующего материала, включающий частично вулканизованную композицию, включающую по меньшей мере стирольный термоэластопласт, имеет высокую клейкость, низкий модуль, высокую когезию и параметры стабильности размеров при рабочих температурах шины.

Согласно авторам изобретения, данные параметры являются неожиданными, так как при химической вулканизации стирольных термоэластопластов общепринято считать, что стирольная часть участвует в радикальных реакциях поперечного сшивания, и что химическая вулканизация стирольных термоэластопластов снижает их адгезионные свойства.

Авторы изобретения наблюдали, что достигаемая степень вулканизации коррелирует с количеством вулканизующего агента, который добавляют в композицию, включающую ненасыщенный стирольный термоэластопласт.

Авторы изобретения установили, что количество эквивалентов вулканизующего агента, добавляемого для получения желательной степени вулканизации, а затем герметизации и стабильности размеров обратно пропорционально крутящему моменту композиции герметизирующего материала, измеренного до вулканизации. Как только определено соединение для использования в качестве вулканизующего агента, соответствующая величина в масс. ч. может быть выражена простыми стехиометрическими расчетами.

Слой герметизирующего материала, включающего композицию, включающую ненасыщенные стирольные каучуки и агенты, способные обеспечить частичную химическую вулканизацию в ходе вулканизации шины, имеет параметры пластичности полупереработанного материала в условиях шприцевания и ту же стабильность размеров при хранении и транспортировке, что обеспечивает нанесение в ходе изготовления шин.

Согласно первому аспекту, настоящее изобретение относится к самогерметизирующейся шине для автомобильных колес, включающей

каркас, беговой пояс шины, нанесенный с наружной стороны названного каркаса по меньшей мере в области вершины колеса, обкладку, нанесенную на внутреннюю сторону названного каркаса, слой герметизирующего материала, нанесенный на внутреннюю сторону названного каркаса и проходящий по меньшей мере по всей верхней области шины, где названный слой герметизирующего материала включает композицию, включающую по меньшей мере ненасыщенный стирольный термоэластопласт, частично химически вулканизованный за счет добавления заранее определенного количества вулканизующего агента.

Согласно другому аспекту, настоящее изобретение относится к способу изготовления самогерметизирующейся шины для автомобильных колес, включающему

- получение слоя герметизирующего материала;

- формование сырой автомобильной покрышки, включающей названный слой герметизирующего материала и по меньшей мере обкладку, каркас и беговой пояс шины;

- совмещение, формование и вулканизацию названной сырой автомобильной покрышки;

где слой названного герметизирующего материала включает по меньшей мере композицию, включающую по меньшей мере ненасыщенный стирольный термоэластопласт и заранее определенное количество вулканизующего агента.

Настоящее изобретение в одном или нескольких предпочтительных вариантах его осуществления может иметь одно или более из следующих предпочтительных характеристик.

Предпочтительно названную самогерметизирующуюся шину для автомобильных колес получают вулканизацией сырой самогерметизирующейся шины, включающей по меньшей мере слой герметизирующего материала, включающего герметизирующую композицию, включающую

a) по меньшей мере, приблизительно 20 масс. ч. по меньшей мере ненасыщенного стирольного термоэластопласта;

b) от 0 масс. ч. до 80 масс. ч. по меньшей мере диенового каучука;

c) от приблизительно 0,1 масс. ч. до приблизительно 6 масс. ч. вулканизующего агента;

в которой количество вулканизующего агента в герметизирующей композиции таково, что

V×S' (10 Гц) = A

где

V представляет количество вулканизующего агента, выраженное в мэкв/100 г композиции;

S' представляет величину крутящего момента в фазе с деформацией герметизирующего материала, измеренную до вулканизации и выраженную в дНм, измеренную на осциллирующем реометре при 50°C, при динамической деформации 25% и при частоте 10 Гц;

A представляет параметр с величиной больше приблизительно 1,4.

Предпочтительно величина параметра А составляет ниже приблизительно 10.

Предпочтительно величина параметра А составляет от приблизительно 1,7 до приблизительно 7.

Предпочтительно названная герметизирующая композиция включает

a) по меньшей мере 30 масс. ч. по меньшей мере ненасыщенного стирольного термоэластопласта. Предпочтительно названная герметизирующая композиция включает

a) от приблизительно 40 масс. ч. до приблизительно 100 масс. ч., по меньшей мере, одного ненасыщенного стирольного термоэластопласта.

Предпочтительно названная герметизирующая композиция включает

b) от приблизительно 10 масс. ч. до приблизительно 50 масс. ч., по меньшей мере одного диенового каучука.

Предпочтительно названная герметизирующая композиция включает

c) по меньшей мере приблизительно 20 масс. ч., по меньшей мере, одной адгезионной смолы.

Предпочтительно названная герметизирующая композиция включает

c) от приблизительно 30 масс. ч. до приблизительно 200 масс. ч., по меньшей мере, одной адгезионной смолы.

Предпочтительно названная герметизирующая композиция включает

d) от приблизительно 10 до приблизительно 200 масс. ч. наполняющего масла.

Термин "масс. ч." означает частей по массе данного компонента резиновой смеси на 100 частей по массе каучука.

Количество вулканизующего агента выражено в миллиэквивалентах/100 г композиции, выделяющегося из выбранного агента:

- в случае серных систем, V представляет миллиэквиваленты атомов свободной или выделившейся серы на 100 г композиции;

- в случае пероксидов, V представляет миллиэквивалентов реакционных пероксидных групп на 100 г композиции.

Авторы изобретения считают более целесообразным рассматривать количество вулканизующего агента в зависимости скорее от общего количества массы смеси, чем только полимера, чтобы лучше учитывать эффективное разбавление вулканизующего агента в смеси, учитывая высокое количество органического материала, которое присутствует в смесях данного типа относительно возможных наполнителей.

Оптимальное количество оптимального вулканизующего агента затем выражают относительно общей массы композиции и его общего модуля, измеренного по динамическому крутящему моменту: чем больше композиция обогащена маслом и смолами, тем больше она будет адгезионно активной, но тем ниже будет когезия и модуль, и больше количество вулканизующего агента потребуется для достижения достаточной стабильностью размеров при высокой температуре.

Смеси с более низкими количествами пластификаторов будут иметь более высокие модули и потребуют более низкого количества вулканизующего агента для достижения оптимальной ситуации.

Согласно авторам изобретения, для величин А ниже 1,4 герметизирующий материал в самогерметизирующейся шине будет избыточно текучим, тогда как для величин А больше 10 герметизирующий материал не будет клейким.

Точные величины параметра А определяются экспертом в данной области время от времени в зависимости от характеристик и условий применения самогерметизирующейся шины, как рассмотрено ниже.

Герметизирующий материал, включающий, например, композицию, включающую по меньшей мере ненасыщенный стирольный термоэластопласт с величиной S' (50°C, 10 Гц, 25% деформации) равной 1 дНм, и имеющий рецептуру с общим количеством 300 масс. ч., потребуют количества миллиэквивалентов V вулканизующего агента больше 1,4, V предпочтительно ниже 10 мэкв/100 г смеси, более предпочтительно V будет лежать между 1,7 и 7 мэкв/100 г смеси.

При выборе серы в качестве вулканизующего агента количество серы (эквивалентная масс = 32 г/экв) будет составлять больше 0,13 масс. ч., предпочтительно ниже 0,96 масс. ч., предпочтительно между 0,16 масс. ч. и 0,67 масс. ч. - выбранное количество может быть 0,5-0,6 масс. ч. для автомобильной шины, с учетом низкой жесткости герметизирующей композиции и необходимости последующей существенной ее вулканизации.

При 0,5 масс. ч. серы V=(1000*0,5/32)*(100/300)=5,2 мэкв/100 г; A = 5,2 [мэкв/100 г]*1 [дНм] = 5,2. Для шины для тяжелого автомобиля предпочтительно выбирают количество 0,3-0,4 масс. ч., так как стабильность размеров менее важна, чем адгезионные свойства, которые должны преобладать.

Кроме того, следует помнить, что обычно к сере также добавляют приблизительно 1 масс. ч. ZnO, 0,5-1 масс. ч. стеариновой кислоты и приблизительно 0,4-0,7 масс. ч. сульфенамидного ускорителя вулканизации для активации серы.

При выборе дикумилпероксида в качестве вулканизующего агента в герметизирующей композиции (всего 300 масс. ч., S'=1) будет использовано количество пероксида больше 1,1 масс. ч., предпочтительно меньше 8,1 масс. ч., предпочтительно между 1,4 и 5,7 масс. ч. - эффективно выбранное количество может составлять приблизительно 3 масс. ч. для автомобильной шины. Для шины тяжелогрузных автомобилей должно быть выбрано количество приблизительно 2 масс. ч. Дикумилпероксид содержит одну реакционную пероксидную группу на молекулу и, соответственно, эквивалентная масса равна молекулярной массе (270 г/экв.); при 2 масс. ч. дикумилпероксида в герметизирующей композиции V=(1000*2/270)*(100/300)=2,5 мэкв/100 г; A=2,5 [мэкв/100 г]* [дНм]=2,5.

При выборе 2,5-диметил-2,5-ди(третбутилперокси)гексана (DBPH) в качестве вулканизующего агента в герметизирующей композиции будет использовано количество пероксида больше 0,6 масс. ч., предпочтительно меньше 4,4 масс. ч., предпочтительно между 0,7 и 3,0 масс. ч. (300 масс. ч. всего, S'=1). Эффективно выбранное количество может составлять приблизительно 2 масс. ч. для автомобильной шины. Для шин тяжелогрузных автомобилей это количество может составлять приблизительно 1,5 масс. ч. DBPH содержит две реакционные группы пероксида на молекулу и, соответственно, эквивалентная масса равна половине молекулярной массы (145 г/экв.): при 1,5 масс. ч. DBPH в герметизирующей композиции V=( 1000*1,5/145)*( 100/300)=3,4 мэкв/100 г; A = 3,4 [мэкв/100 г]*1 [дНм] = 3,4.

Интервалы цифровых значений включают любые комбинации указанных максимальной и минимальной точек и включают в их внутренней части любые промежуточные интервалы, которые могут быть или не могут быть четко обозначены в настоящем описании.

Частичная химическая вулканизация композиции, включающей по меньшей мере ненасыщенный стирольный термоэластопласт, достигается в ходе вулканизации самогерметизирующейся сырой автомобильной покрышки.

Выражение «химическая вулканизация» используется для обозначения отличия поперечного сшивания с образованием ковалентных связей от «физической вулканизации», обычно по полистирольным доменам блок-сополимера.

Авторы изобретения полагают, что герметизирующая способность герметизирующего материала может быть связана как с его вязкоупругими свойствами, так и с его адгезионной способностью: первые характеристики обеспечивают возможность течения материла, образующего герметизирующий слой, в проколы, тогда как вторая обеспечивает волочение материала, контактирующего с движущимся острым предметом.

Такая герметизирующая способность слоя герметизирующего материала особенно не подвержена действию рабочих температур в шине и, в частности, она остается без изменений, когда шина находится в движении или в условиях окружающей среды, которые вызывают высокие рабочие температуры, особенно выше 70°C.

Согласно предпочтительному варианту осуществления изобретения, названная самогерметизирующаяся шина для автомобильных колес включает

каркас, беговой пояс шины, нанесенный с наружной стороны названного каркаса по меньшей мере в верхней области покрышки, по меньшей мере, одну обкладку, нанесенную на внутреннюю сторону названного каркаса, один герметизирующий комплекс, нанесенный на внутреннюю сторону обкладки и проходящий по меньшей мере по всей верхней области шины; названный герметизирующий комплекс включает, по меньшей мере, одну непровисающую термопластичную пленку и один слой герметизирующего материала, соединенный с и поддерживаемый названной непровисающей термопластичной пленкой.

Непровисающая термопластичная пленка расположена предпочтительно на внутренней стороне слоя герметизирующего материала.

Названный слой герметизирующего материала предпочтительно расположен непосредственно в контакте с обкладкой. Названный герметизирующий слой имеет предпочтительно максимальную толщину меньше приблизительно 6 мм. Названная непровисающая термопластичная пленка имеет максимальную толщину меньше или равную 50 мкм (микрон).

Получение слоя герметизирующего материала предпочтительно включает

подачу в смеситель, включающий корпус, по меньшей мере шнек, вращающийся в сборе в названном корпусе, включающий по меньшей мере отверстие для подачи и отверстие для вывода названной герметизирующей композиции, включающей

a) по меньшей мере, приблизительно 20 масс. ч. по меньшей мере ненасыщенного стирольного термоэластопласта:

b) от 0 масс. ч. до приблизительно 80 масс. ч. по меньшей мере диенового каучука;

c) от приблизительно 0,1 масс. ч. до приблизительно 6 масс. ч. вулканизующего агента;

где количество вулканизующего агента в герметизирующей композиции таково, что

V×S' (10 Гц) = A

где

V представляет количество вулканизующего агента, выраженное в мэкв/100 г композиции; S' означат величину крутящего момента в фазе с деформацией герметизирующего материала, определенного до вулканизации, выраженную в дНм, измеренную на осциллирующем реометре при 50°C, динамической деформации 25% и частоте 10 Гц;

A представляет параметр с величиной больше приблизительно 1,4;

смешение названной герметизирующей композиции;

выгрузку названной герметизирующей композиции из смесителя через отверстие для выгрузки.

Величина параметра A составляет предпочтительно меньше приблизительно 10.

Величина параметра A составляет предпочтительно от приблизительно 1,7 до приблизительно 7.

Кроме того, получение слоя герметизирующего материала предпочтительно включает подачу по меньшей мере наполняющего масла в названный смеситель.

Кроме того, получение слоя герметизирующего материала предпочтительно включает подачу по меньшей мере адгезионно активной смолы в названный смеситель.

По меньшей мере ненасыщенный стирольный термоэластопласт, по меньшей мере диеновый каучук, по меньшей мере наполняющее масло, по меньшей мере, адгезионную смолу подают в указанных выше количествах.

Смешение названной герметизирующей композиции предпочтительно проводят при температуре от приблизительно 20°C до приблизительно 300°C.

Смешение названной герметизирующей композиции предпочтительно 40°C до приблизительно 260°C.

Названным смесителем предпочтительно является сигма-смеситель (Z-образные лопасти).

Названный смеситель предпочтительно представляет многошнековый экструдер.

Названный экструдер предпочтительно представляет экструдер с двумя шнеками, вращающимися в одном направлении.

Названный герметизирующий материал предпочтительно получают в форме непрерывной ленты или в форме разделенного продукта.

Предпочтительно, ненасыщенным стирольным термоэластопластом (a) является стирольный полимер, выбранный из блок-сополимера стирол/бутадиен/стирол (SBS), стирол/изопрен/стирол (SIS), стирол/бутадиен/изопрен/стирол (SBIS) и их смесей, необязательно дополнительно включающий соответствующий двублочный термоэластопласт, такой как стирол-бутадиен (SB) и стирол-изопрен (SI).

Блок-сополимер стирол/изопрен/стирол или смеси одного или более ненасыщенных стирольных термоэластопластов, включающие, по меньшей мере, 50% блок-сополимера стирол/изопрен/стирол, являются особенно предпочтительными.

Блок-сополимер имеет предпочтительно содержание стирола от приблизительно 10% до приблизительно 30%, более предпочтительно от приблизительно 12% до приблизительно 18%.

Блок-сополимер имеет предпочтительно процент «двублочного» компонента меньше 70%, более предпочтительно меньше 60%.

Процент «двублочного» компонента составляет предпочтительно между 15% и 55%.

Процент двублочного компонента означает процент блок-полимера, состоящего только из двух сегментов: полистирольных и каучуковых.

Хотя такие "двублочные» компоненты содержатся в блок-полимерах, состоящих из трех сегментов -стирол-каучук-стирол- и считающихся примесями вследствие низкой эффективности «живущей полимеризации», авторы изобретения полагают, что присутствие «двублочных» компонентов может быть преимущественным образом модулировано для улучшения качества герметизирующего материала.

Полагают, что более высокому процентному содержанию двойных блоков соответствует более высокая клейкость, но более низкий модуль упругости и когезия герметизирующего материала.

Данный сополимер, например, продается под торговой маркой Europrene® SOL T190, T9133 фирмой Polimeri Europa, Vector® 4113, 4114 фирмой Dexco Polymers, Kraton® D1111, D1112 и D1107J фмрмой Kraton.

Самогерметизирующийся материал включает стирольный термоэластопласт и вулканизующий агент, который обеспечивает частичную вулканизацию герметизирующей композиции, включающей стирольный термоэластопласт.

Герметизирующая композиция может включать (b) каучуки и/или сополимеры, по меньшей мере, с одной ненасыщенной цепью, имеющие температуру стеклования (Tg) обычно ниже 20°C, предпочтительно в интервале от 0°C до -110°C.

Данные полимеры или сополимеры могут быть природного происхождения или могут быть получены растворной полимеризацией, эмульсионной полимеризацией или газофазной полимеризацией одного или нескольких сопряженных диолефинов, необязательно смешанных, по меньшей мере, с одним сомономером, выбранным из моновиниларенов и/или полярных сомономеров в количестве не выше 60% по массе. Сопряженные диолефины обычно содержат от 4 до 12, предпочтительно от 4 до 8 атомов углерода и могут быть выбраны, например, из группы, включающей 1,3-бутадиен, изопрен, 2,3-диметил-1,3-бутадиен, 1,3-пентадиен, 1,3-esadiene, 3-бутил-1,3-октадиен, 2-фенил-1,3-бутадиен или их смеси. 1,3-бутадиен или изопрен являются особенно предпочтительными.

Полярные сомономеры, которые могут быть необязательно использованы, можно выбрать, например, из винилпиридина, винилхинолина, акриловой кислоты и сложных эфиров алкилакриловой кислоты, нитрилов или их смесей, таких как, например, метилакрилат, этилакрилат, метилметакрилат, этилметакрилат, акрилонитрил или их смеси.

Предпочтительно натуральный или синтетический каучук, входящий в состав герметизирующего материала, может быть выбран, например, из следующих: цис-1,4-полиизопрен (натуральный каучук или синтетический полиизопрен), 3,4-полиизопрен, полибутадиен (в частности, полибутадиен с высоким содержанием 1,4-цис звеньев), сополимеры 1,3-бутадиен/акрилонитрил, сополимеры стирол/1,3-бутадиен, сополимеры стирол/изопрен/1,3-бутадиен, сополимеры стирол/1,3-бутадиен/акрилонитрил или их смеси.

Подходящими вулканизующими агентами (c) являются сера или соединения, содержащие серу, в присутствии соединений, содержащих цинк и жирные кислоты или пероксиды.

Конкретные примеры соединений, содержащих серу, которые могут быть использованы как вулканизующие агенты в герметизирующих материалах для получения самогерметизирующихся шин, представляют элементарную серу, тиурамы, такие как тетраизобутилтиурамдисульфид или тетрабензилтиурамдисульфид, или дитиофосфаты, такие как дибутилдитиофосфат цинка, или дитиокарбаматы, такие как диметилдитиокарбамат цинка, с ZnO или соединениями, содержащими цинк, жирные кислоты и сульфенамиды, такие как N-третбутил-2-бензотиазилсульфенамид (TBBS) или N-циклогексил-2-бензотиазилсульфенамид (CBS) или тиазолы, такие как 2,2'-дитиобис-(бензотиазол) (MBTS).

Конкретные примеры пероксидов, которые могут быть использованы как вулканизующие агенты в герметизирующих материалах для получения самогерметизирующихся шин, представляют органические пероксиды, такие как дикумилпероксид (DCP), 2,5-диметил-2,5-ди (третбутилпероки)гексан (DBPH), бис-(2,4-дихлорбензоил)пероксид (DCBP), ди-третбутилперокссид.

Пероксид, более предпочтительно 2,5-диметил-2,5-ди(третбутилперокси)гексан (DBPH), предпочтительно используют в качестве вулканизующего агента.

Конкретный пример DBPH, который может быть использован в смеси DBPH при 50% в масле, продается под торговой маркой LUPEROX 101 M050 фирмой Arkema.

Количество пероксида составляет предпочтительно от приблизительно 0,1 масс. ч. до приблизительно 6 масс. ч.

Присутствие пероксида или серы, или другого вулканизующего агента обеспечивает частичную химическую вулканизацию герметизирующей композиции, включающей ненасыщенный стирольный термоэластопласт, в ходе вулканизации покрышки с улучшением динамических свойств герметизирующего слоя из герметизирующего материала.

Герметизирующая композиция обычно включает другие компоненты, традиционно применяемые в самогерметизирующихся композициях, такие как, например, смолы и пластификаторы.

Смолами (d) могут быть алифатические смолы, ароматические смолы и натуральные смолы, такие как смолы на основе канифоли или смолы на основе терпенов.

Примерами коммерческих продуктов алифатических смол являются Escorez® 1102 (производимый ExxonMobil), Piccotac® 1100-E (производимый Eastman), Wingtack® 95 (производимый Cray Valley).

Примерами ароматических смол являются смолы на основе фенолов, такие как на основе алкелфенол-формальдегида, и образованные смолами, модифицированными канифолью, смолы на основе алкилфенол-ацетилена, смолы на основе алкилфенола и модифицированного фенолом терпена. Конкретные примеры, обозначенные торговыми марками, включают коммерческие продукты, такие как HITANOL® 1502 (производимый Hitachi Kasei Co., Ltd.), который представляет собой алкилфенольную новолачную смолу, RESINA SP-1068 (производимый SI Group Inc.), который представляет октилфенолформальдегидную смолу, и KORESIN® (производимый BASF Company), который представляет п-третбутилацетиленовую смолу.

Другими примерами ароматических смол являются смолы на основе углерода, которые включают кумарон-инденовые смолы. Конкретные примеры включают коммерческие продукты, обозначенные их торговыми марками, такие как смолы NOVARES® C (производимые Rutgers Chemical GmbH), которые представляют собой кумарон-инденовые синтетические смолы (например, NOVARES® C10, C30 и C70).

Другими примерами ароматических смол являются смолы на основе ксилола такие как ксилол-формальдегидные смолы.

Названные смолы могут быть использованы по отдельности или в смеси друг с другом.

Алифатические смолы, необязательно смешанные с одной или более ароматической смолой, являются особенно предпочтительными.

Наполняющими маслами могут быть полиолефиновые масла, парафиновые масла, нафтеновые масла, ароматические масла, минеральные масла или их смеси.

Парафиновые масла являются предпочтительными.

Композиция может составлять до 50 масс. ч. загрузки, такой как карбонат кальция, технический углерод, осажденный диоксид кремния, каолин, тальк или их смеси, и 0,1-5 масс. ч. стабилизирующих агентов и антиоксидантов.

Предпочтительно слой герметизирующего материала имеет толщину ниже приблизительно 6 мм. Слой герметизирующего материала имеет предпочтительно толщину между приблизительно 1 мм и приблизительно 6 мм.

Слой герметизирующего материала имеет предпочтительно толщину между приблизительно 3 мм и приблизительно 6 мм.

Нанесение слоя герметизирующего материала предпочтительно осуществляют в ходе изготовления сырой покрышки.

Слой герметизирующего материала может быть нанесен на съемный защитный слой, который позволяет технологические манипуляции и хранение, а затем покрывается непровисающей термопластичной пленкой.

Герметизирующий слой и непровисающая пленка образуют герметизирующий комплекс, с которым преимущественно легче манипулировать и который более эффективно герметизирует в ходе работы самогерметизирующейся шины.

Резиновые ленты могут быть нанесены на боковину полученного герметизирующего комплекса с содержанием слоя герметизирующего материала в ходе вулканизации. Полученный герметизирующий комплекс транспортируют, нарезают нужного размера и наносят на упаковочный барабан с самогерметизирующейся термопластичной пленкой в контакте с поверхностью барабана после удаления защитного слоя. По меньшей мере один воздухонепроницаемый элемент (обкладка), один каркас и другие конструкционные элементы (ремни, боковины, беговой пояс шины и т.п.) затем наносят на по меньшей мере названный формующий барабан с получением сырой шины согласно традиционным методам.

Слой герметизирующего материала может быть также получен отдельно, например, экструзией толщиной и шириной, подходящей для последующего переноса любым подходящим средством на желательную область конструкционного элемента шины.

Воздухонепроницаемый слой (обкладка) может быть получен из композиционной пленки, включающей каучуки и термопласты (предпочтительно найлон), или может быть получен из любой вулканизуемой резиновой композиции, которая способна обеспечить необходимую требуемую проницаемость в шине без внутренней камеры при повышенном давлении. Воздухонепроницаемый слой образован предпочтительно главным образом бутилкаучуком (IIR) и галогенсодержащим бутилкаучуком (XIIR).

Другие характеристики и преимущества станут более очевидными из подробного описания предпочтительного, но не исключительного варианта осуществления изобретения, самогерметизирующейся шины для автомобильных колес по настоящему изобретению.

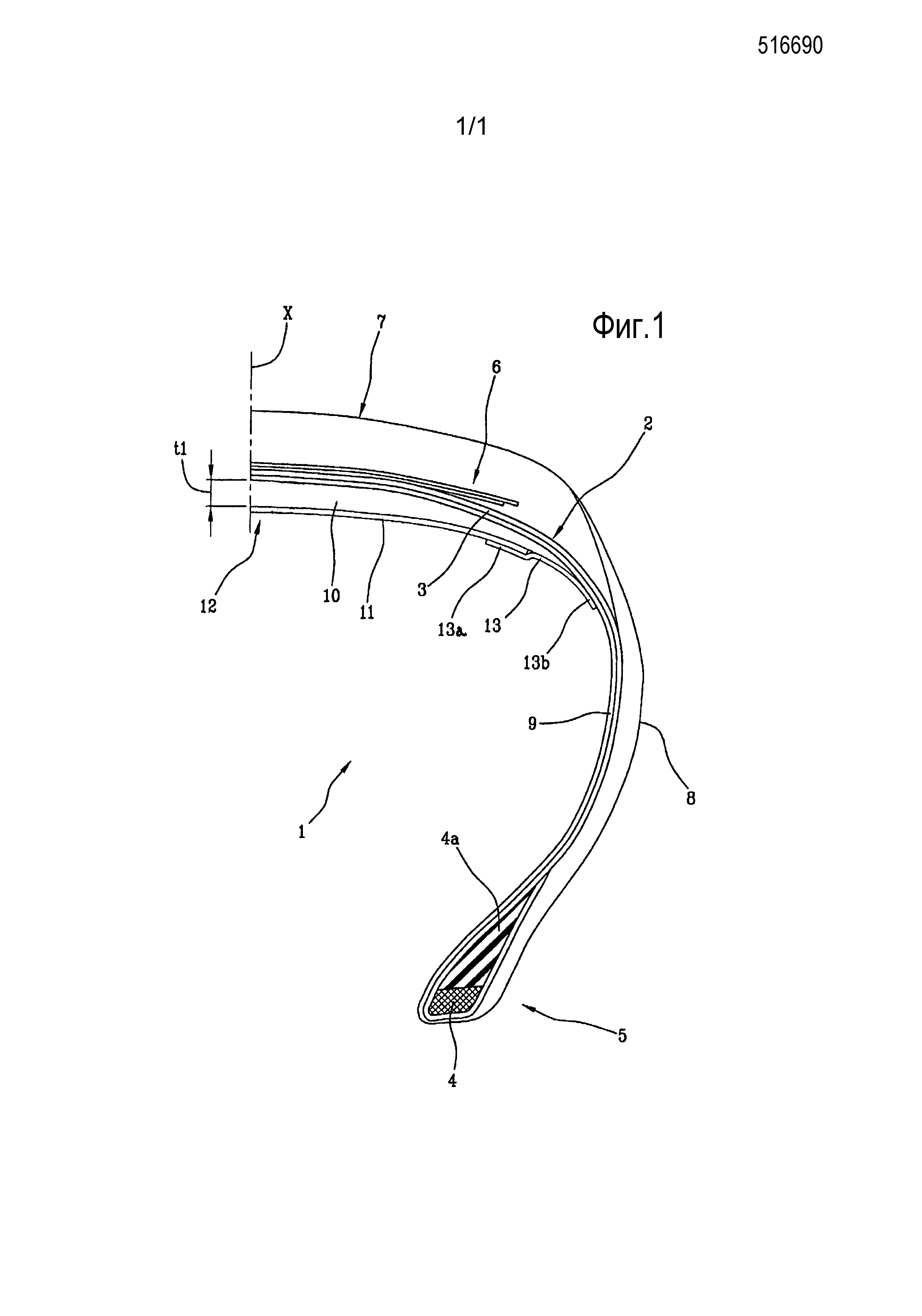

Названное описание будет представлено в настоящем документе ниже по тексту с ссылкой на прилагаемый чертеж, на котором схематически показан полупрофиль в радиальном разрезе варианта осуществления самогерметизирующейся шины для автомобильных колес по настоящему изобретению, представленный для пояснения, а не ограничения сущности изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Номером ссылки 1 на фигуре показана самогерметизирующаяся шина для автомобильных колес, которая обычно включает каркас 2, включающий по меньшей мере слой 3 каркаса, имеющий концевые нахлесты соответственно противоположно структурам кольцевого борта 4, необязательно соединенных с резиновыми наполнителями 4а, объединенными в области 5, обычно называемые "закраинами". Слой 3 каркаса включает многочисленные армирующие текстильные кордные нити или металлический корд, размещенный параллельно положению друг относительно друга и по меньшей мере частично покрытый слоем резинового материала.

С каркасом 2 связана ленточная конструкция 6, включающая один или несколько ленточных слоев, расположенных радиально под углом друг к другу и относительно слоя каркаса 3, содержащего типичные армирующие металлические кордные нити. Данные армирующие кордные нити имеют поперечную ориентацию относительно направления окружного растяжения шины 1.

Беговой пояс шины 7 из резинового материала, как и другие компоненты-полуфабрикаты шины 1, наносят снаружи каркаса 6.

На боковые поверхности каркаса 2, каждая из которых проходит от одной из боковых кромок бегового пояса шины 7 до соответствующего кольцевого борта на закраинах 5, также наносят соответствующие боковины 8 из резинового материала в наружном положении.

Кроме того, внутренняя поверхность шины 1 покрыта изнутри слоем по существу воздухонепроницаемой резины или так называемой обкладкой 9.

Кроме того, самогерметизирующаяся шина включает слой 10 герметизирующего полимерного материала, размещенный соответственно верхней зоне шины 1 и на внутренней стороне обкладки 9. Слой герметизирующего полимерного материала 10 проходит по всей внутренней кольцевой области шины 1. Слой герметизирующего материала 10 представляет максимальную толщину "t1" по существу соответствующий экваториальной плоскости "X" конечной шины 1, которая маркирована и вулканизована, и сужается в направлении аксиальных концов верхней области. Названная максимальная толщина "t1" предпочтительно меньше приблизительно 6 мм. Названная максимальная толщина "t1" составляет величину между приблизительно 3 мм и приблизительно 6 мм.

Слой герметизирующего материала конечной шины 1 включает частично химически вулканизованный стирольный термоэластопласт.

Непровисающая термопластичная пленка 11 расположена на внутренней стороне слоя герметизирующего полимерного материала 10 и прямо противоположно названному герметизирующему материалу 10. Непровисающая термопластичная пленка 11 проходит как слой герметизирующего полимерного материала 10 по всей периферической окружности шины 1 и имеет длину, которая в аксиальном направлении несколько меньше, чем размер названного слоя 10 в аксиальном направлении.

Непровисающая термопластичная пленка 11 предпочтительно представляет полиамид, выбранный из таких полимеров, как найлон 6, найлон 66, найлон 46, найлон 11, найлон 12, найлон 610, найлон 612, сополимер найлон 6/66, сополимер найлон 6/66/610, найлон MXD 6, найлон 6T, сополимер найлон 6/6T, сополимер найлон 66/PP, сополимер найлон 66/PPS, использованный отдельно или в комбинации. Непровисающая термопластичная пленка 11 предпочтительно представляет сложный полиэфир, выбранный из таких полимеров, как полибутилентерефталат (PBT), полиэтилентерефталат (PET), полиэтиленизофталат (PEI), сополимер полибутилентерефталат/ тетраметиленгликоль, сополимер PET/PEI, полиарилат и полибутиленнафталат. Названная непровисающая термопластичная пленка предпочтительно имеет толщину меньше 50 мкм.

Слой герметизирующего полимерного материала 10 и непровисающая термопластичная пленка 11 образуют герметизирующий комплекс 12. Герметизирующий полимерный материал 10, когда острый предмет (такой как гвоздь) проникает в шину и проходит через герметизирующий комплекс 12, способен крепиться к предмету, проникшему в него, и может дополнительно течь внутрь прокола, когда данный предмет извлечен, таким образом герметизируя сам прокол и предотвращая утечку воздуха из шины.

Герметизирующий комплекс 12 в предпочтительном и проиллюстрированном варианте осуществления изобретения дополнительно включает два листа эластомерного материала 13, каждый из которых расположен на его кромке. Аксиально внутренняя часть 13а каждого продольного листа эластомерного материала 13 перекрывает герметизирующий комплекс 12 и расположена на внутренней стороне названного герметизирующего комплекса 12. Наружная часть 13b каждого листа эластомерного материала 13 прямо противоположна обкладке 9. Внутренняя часть 13a представляет суженную часть, которая находится ближе к экваториальной плоскости "X" шины 1 относительно наружной части 13b. Говоря более подробно, внутренняя часть 13a имеет, в свою очередь, внутреннюю область, непосредственно нанесенную на непровисающую термопластичную пленку 11, и наружную область, непосредственно нанесенную на поверхность слоя герметизирующего полимерного материала 10.

Слой герметизирующего полимерного материала 10 имеет в действительности аксиальное растяжение больше, чем аксиальное растяжение непровисающей термопластичной пленки 11. Как результата, каждый лист из эластомерного материала 13 непосредственно контактирует как со слоем герметизирующего полимерного материала 10, так и с непровисающей термопластической пленкой 11.

Согласно альтернативному варианту осуществления изобретения, не проиллюстрированному, герметизирующий материал наносят на обкладку, которая нанесена предварительно на сборочном барабане. Непровисающая термопластичная пленка может не присутствовать.

Рассмотренную выше шину 1 изготавливают сборкой компонентов на одном или нескольких сборочных барабанах.

Например, установка для изготовления самогерметизирующейся шины 1 включает линию сборки каркаса, в соответствии с которой сборочные барабаны 14 перемещаются среди различных сборочных станций для полуфабрикатов, обеспечиваюшую формование на каждом сборочном барабане 14 каркасного рукава, включающего герметизирующий комплекс 12, каркас 3, обкладку 9, кольцевой борт 4 и необязательно по меньшей мере боковую часть 8. В то же время, на линии сборки наружных рукавов один или более вспомогательных барабанов последовательно движутся среди различных рабочих станций, предназначенных для формования на каждом вспомогательном барабане по меньшей мере каркаса, бегового пояса шины 7 и необязательно по меньшей мере боковой части 8.

Установка дополнительно включает сборочную станцию, в соответствии с которой наружный рукав соединяют с каркасным рукавом. Собранные шины 1 окончательно переносят в, по меньшей мере, один форматор-вулканизатор.

Состав и толщину материала герметизирующего слоя выбирают в зависимости от типа изготавливаемой шины, чтобы достичь оптимальных вязкоупругих свойств и клейкости для условий эксплуатации каждой шины.

Авторы изобретения попытались применить изобретение к шинам для четырехприводных автомобилей для использования на дорогах, таким как шины, адаптированные для оснащения автомобилей малой, средней и высокой мощности для передвижения людей (величина хорды от 145 мм до 245 мм).

Изобретение также относится к шинам для малых транспортных средств, а также или для грузовых шин и сверхмощных шин (HP high performances - UHP ultra high performances). При соответствующей регулировке согласно настоящему изобретению могут быть изготовлены самогерметизирующиеся шины для различных транспортных средств, таких как моторные транспортные средства, мопеды или тяжелые транспортные средства для передвижения людей или перевозки грузов.

В варианте осуществления изобретения, показанном на фиг.1, шина 1 является автомобильной.

Обычно, в таком случае, ленточная структура 6 дополнительно включает по меньшей мере наружный радиальный слой, включающий нити текстильного корда, которые расположены по существу под нулевым углом относительно окружной поверхности шины.

Согласно другим вариантам осуществления изобретения, шина предназначена для автомобилей большой грузоподъемности. Под выражением «автомобили большой грузоподъемности» обычно подразумевают автомобили, принадлежащие категориям M2~M3, N1~N3 и 02~04, определенным в «Объединенном определителе конструкций автомобилей» ("Consolidated Resolution of the Construction of Vehicles) (R.E.3) (1997)", Приложение 7, страницы 52-59, «Классификация и определение автомобилей и трейлеров с механическим приводом» ("Clasification and definition of power-driven vehicles and trailers"), таких как, например, грузовики, грузовики с прицепами, тракторы, автобусы, фургоны и другие транспортные средства данного типа. Ленточная структура шины для автомобилей большой грузоподъемности (не показана) обычно включает ленточный слой, обычно известный под названием “брекер», который представляет радиально самый верхний слой ленточной конструкции и действует как защитный слой от проникновения камней и/или гравия в верхние внутренние слои конструкции шины. Предпочтительно ленточная конструкция шины для автомобилей большой грузоподъемности дополнительно включает боковую армирующую полоску, которая может быть радиально наложена на второй ленточный слой в соответствии с его аксиальным концом. Боковая полоска вводит многочисленные армирующие элементы, предпочтительно металлический корд с высоким удлинением. Предпочтительно, вставка располагается по существу в соответствии с плечевой зоной, то есть зоной, где боковой конец бегового пояса шины соединяется с боковиной. В частности, вставка имеет зону, которая по существу наложена в радиальном направлении между ленточной структурой и беговым поясом шины, и зону, которая по существу находится в аксиальном направлении между каркасом и боковиной.

В соответствии с другими вариантами осуществления настоящего изобретения, шина предназначена для моторных транспортных средств. Профиль правой секции шины для моторных транспортных средств (не показан) имеет высокий поперечный выступ при всех наклонах моторного транспортного средства. Поперечный выступ определяется величиной отношения между расстоянием f от центра протектора до линии, проходящей через противоположные концы самого протектора, измеренным в экваториальной плоскости шины, и шириной C, определенной расстоянием между боковыми противоположными концами самого протектора. Под шиной с высоким поперечным выступом подразумевается отношение выступа шины (f/C), которое по меньшей мере составляет 0,20. Предпочтительно (f/C) составляет величину между 0,20 и 0,5 для задней шины и между 0,35 и 0,6 для передней шины.

Чтобы лучше проиллюстрировать настоящее изобретение, не ограничивая его, ниже представлены следующие примеры.

Пример 1

Герметизирующие композиции, показанные в таблице 1, получали из блок-сополимера SIS, полученного от производителя в форме гранул, имеющих средний размер от приблизительно 2 мм до приблизительно 8 мм.

SIS блок-сополимер и смолу (также в гранулированной форме) загружали в бункер прямоточного экструдера (Maris TM40HT, имеющего шнек с номинальным диаметром приблизительно 40 мм и отношением L/D между длиной и диаметром приблизительно 48). Масло вводили из двух инжекторов в центральной части экструдера, пероксид вводили в виде раствора в масле через инжектор во второй продольной части экструдера. Максимальная температура в экструдере составляла 180°C. Экструзионную головку поддерживали при температуре приблизительно 100°C.

Экструдер работал со скоростью 30 г/ч, композицию выгружали через экструзионную головку при температуре приблизительно 135°C.

Полученную герметизирующую композицию выгружали из экструдера в форме непрерывной полосы, охлаждали до комнатной температуры в охлаждающем устройстве.

Пероксид: 2,5-диметил-2,5-ди(третбутилперокси)гексан (DBPH) при 25% в масле - Arkema Luperox 101

SIS T190: блок-сополимер стирол/изопрен/стирол - 16% стирола, 25% диблока, Europrene® SOL T190

SIS T9133: блок-сополимер стирол/изопрен/стирол - 16% стирола, 55% диблока, Europrene® SOL T9133

Масло: алифатическое масло - Repsol Extensoil® 265

Смола: алифатическая адгезионная смола Escorez® 1102 (производимая ExxonMobil)

IR: цис-1,4-полиизопрен, каучук СКИ-3 группа II, поставляемый Нижнекамск

SBR: бутадиен-стирольный сополимер с 23% полимеризованного стирола в эмульсии, ASTM степени 1502

S': величина крутящего момента в фазе с деформацией, измеренная до вулканизации на осциллирующем комнатном реометре "Rubber Process Analyser" by Alpha Technologies при 50°C, при 25% динамической деформации и частоте l0 Гц.

A: результирующая величина от V×S'

Для испытаний использовали шины Pirelli® Cinturato P7® 235/40 R18, изготовленные самогерметизирующимися путем наложения герметизирующего слоя толщиной приблизительно 3 мм, включающего герметизирующую композицию образца 4 в таблице 1 на внутренний слой, по существу воздухонепроницаемый. Шины монтировали на стандартные обода и накачивали до давления приблизительно 2,5 бар.

Испытание в статическом режиме

Шины прокалывали тремя наборами из 6 гвоздей длиной 40 мм и диаметром 3, 4 и 5 соответственно. Комплект шин оставляли храниться в течение 72 часов в проникшими в них гвоздями, и комплект шин хранили 72 часа после извлечения гвоздей. По истечении данного промежутка времени все шины оказались по существу надутыми.

Испытание в динамическом режиме

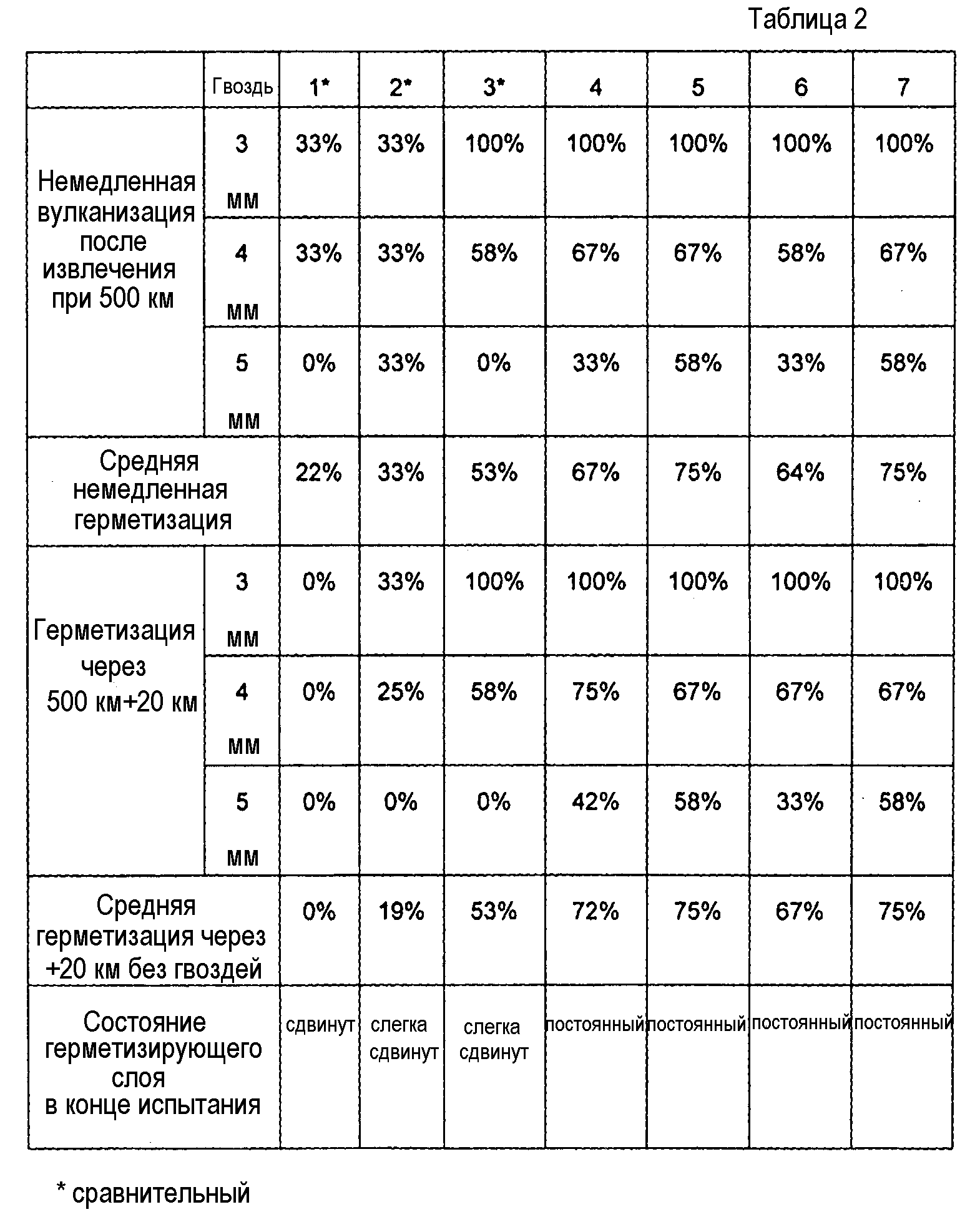

Гвоздями диаметром 3, 4 и 5 мм и длиной 40 мм прокалывали протектор шины, накачанной до давления 240 кПа. Область протектора, предназначенная для прокола, соответствовала брекеру. Расположение гвоздей включало блоки и канавки протектора и было статистическим по окружности шины.

Каждую покрышку с вставленными гвоздями приводили в состояние качения на так называемом “стенде для испытания шин при качении”, диске диаметром 2,8 м, при скорости 120 км/ч и нагрузке 550 кг.

При качении на расстояние 500 км чередовали 10-минутные промежутки с нулевым углом увода с 10-минутными промежутками времени с углом увода, меняющимся от -6° до +6°. Скорость увода составляла 17 с, затем проводили 25 колебаний от каждого цикла увода. Покрышки не показывали утечки воздуха в течение сего периода испытания.

Проникшие в протектор гвозди извлекали и проверяли герметичность, забивая гвоздем или ремонтируя резиной проколы, через которые проходил воздух, в результате чего наблюдали скачивание шины через несколько часов. Затем проводили 20 км пробега под нагрузкой 550 кг и угле прилипания от -2% до +2% и вновь проверяли герметичность.

В конце испытания измеряли температуру каждой шины, особенно температуру протектора, которая составляла приблизительно 70°C, и внутреннюю температуру шины, которая составляла приблизительно 60-65°C.

На базе данных измерений авторы изобретения с высокой степенью приближенности установили, что температура герметизирующего материала (комплексное детектирование в ходе качения) была несколько выше, чем температура протектора (так как в ходе испытания она вращается в контакте со стендом для качения, который является относительно холодным). Температуре герметизирующего материала в ходе испытания составляла по оценкам от 75°C до 85°C.

Утечку воздуха из проколов проверяли в растворе мыльной воды. Результаты представлены в следующей таблице 2 в виде числа герметизированных проколов для гвоздя каждого диаметра из общего числа гвоздей (на шину на диаметр). Также представлено среднее число герметизированных отверстий, измеренное по герметизированным отверстиям всех проколов (3 мм, 4 мм, 5 мм). Проколы, из которых не наблюдали немедленного образования пены в мыльном растворе, считали герметизированными, то есть, как полностью герметизированные прокол, так и проколы, из которых наблюдали образование небольших воздушных пузырьков через несколько секунд: данные проколы экспериментально приводят к утечке воздуха на доли бара в день или ниже из шины и, таким образом, согласуются c понятием герметизации то есть, обеспечивают «продолжительную подвижность» в случае прокола, а не постоянный ремонт.

С целью обеспечения «длительной подвижности» в случае прокола и одновременно необходимости отремонтировать проколы, чтобы обезопасить целостность шины, целевая герметизация, обеспечиваемая шинами по изобретению, направлена на получение герметизации, ограниченной острыми предметами диаметром до 5-6 мм.

В ходе испытания с введенными гвоздями на 500 км авторы изобретения считали, что тест на герметизацию пройден, когда все самые маленькие проколы, диаметром до 3 мм, почти все проколы диаметром 4 мм и значительная доля проколов диаметром 5 мм были герметизированы. Считался допустимым приемлемый средний уровень герметизации (полученный как среднее значение положительных случаев герметизации) 65% после испытания в динамическом режиме на 500 км + 20 км, при условии, что 100% из 3 проколов также герметизировано при относительно высоких рабочих температурах (выше 70°C).

Испытание в статическом режиме с гвоздями 10 мм

Использовали шину Pirelli® Cinturato P7® 235/40 R18, изготовленную самогерметизирующейся путем наложения герметизирующего слоя толщиной приблизительно 3 мм, включающего герметизирующую композицию образца 4 в таблице 1 на внутреннем слое, по существу воздухонепроницаемом.

Полученную шину подвергали испытанию на герметизацию в статическом режиме. Два гвоздя диаметром 10 мм и длиной 40 мм вводили в протектор шины, накачанной до давления 240 кПа.

Область протектора, предназначенная для проколов, соответствовала области брекера с расположением гвоздей в блоках протектора.

Введенные гвозди извлекали и неизбежный выход воздуха проверяли в водном мыльном растворе.

Результат: определено два прокола размером 10 мм с утечкой воздуха.

Проверку герметизации уже исключили из теста, проведенного в статическом режиме, для проколов, вызванных острыми предметами потенциально опасных размеров (10 мм) согласно опыту авторов изобретения.

Можно видеть, что шина, изготовленная по изобретению, обеспечивает селективный контроль герметизации.

Реферат

Самогерметизирующаяся шина включает каркас, беговой пояс шины, нанесенный на внешнюю сторону названного каркаса, по меньшей мере, в верхней части шины, обкладку, нанесенную на внутреннюю сторону названного каркаса, слой герметизирующего материала, нанесенный на внутреннюю сторону названного каркаса и проходящий, по меньшей мере, по всей верхней области шины, в которой названный герметизирующий материал включает частично химически вулканизованную композицию, включающую ненасыщенный стирольный термоэластопласт. Технический результат - повышение надежности самогерметизации шины при проколах. 2 н. и 26 з.п. ф-лы, 1 ил., 2 табл.

Формула

каркас, беговой пояс шины, наложенный с наружной стороны названного каркаса, по меньшей мере, в верхней области шины, обкладку, нанесенную на внутреннюю поверхность названного каркаса, слой герметизирующего материала, нанесенный на внутреннюю сторону названного каркаса и проходящий аксиально, по меньшей мере, по всей верхней области шины, названный слой герметизирующего материала включает, по меньшей мере, слой герметизирующего материала, включающий герметизирующую композицию, включающую

(a) по меньшей мере приблизительно 20 мас.ч., по меньшей мере, ненасыщенного стирольного термоэластопласта;

(b) от 0 мас.ч. до приблизительно 80 мас.ч., по меньшей мере, диенового каучука;

(c) от приблизительно 0,1 мас.ч. до приблизительно 6 мас.ч. вулканизующего агента,

количество вулканизующего агента в герметизирующей композиции таково, что

V×S' (10 Гц) = A,

где

V представляет количество вулканизующего агента, выраженное в мэкв/100 г композиции;

S' представляет величину крутящего момента в фазе с деформацией герметизирующего материала, определенную до вулканизации, выраженную в дНм и измеренную на осциллирующем реометре при 50°C, динамической деформации 25% и частоте 10 Гц;

A представляет параметр с величиной больше приблизительно 1,4.

(a) по меньшей мере 30 мас.ч. по меньшей мере одного ненасыщенного стирольного термоэластопласта.

(a) от приблизительно 40 мас.ч. до приблизительно 100 мас.ч. по меньшей мере одного ненасыщенного стирольного термоэластопласта.

(b) от приблизительно 10 мас.ч. до приблизительно 50 мас.ч. по меньшей мере одного диенового каучука.

(с) по меньшей мере 20 мас.ч. по меньшей мере одной адгезионной смолы.

(с) от приблизительно 30 мас.ч. до приблизительно 200 мас. ч. одной адгезионной смолы.

(d) от приблизительно 10 мас.ч. до приблизительно 200 мас.ч. наполняющего масла.

- получение слоя герметизирующего материала;

- формирование сырой шины, включающей слой герметизирующего материала и, по меньшей мере, обкладку, каркас и беговой пояс шины;

- осуществление формования и вулканизации названной сырой шины;

где слой герметизирующего материала включает, по меньшей мере, герметизирующую композицию, включающую ненасыщенный стирольный термоэластопласт и заданное количество вулканизующего агента.

- подачу в смеситель, включающий корпус, по меньшей мере, шнек, вращающийся внутри корпуса, включающего, по меньшей мере, питающее отверстие и отверстие для вывода герметизирующей композиции, включающей

(a) по меньшей мере приблизительно 20 мас.ч., по меньшей мере, ненасыщенного стирольного термоэластопласта;

(b) от 0 мас.ч. до приблизительно 80 мас.ч., по меньшей мере, диенового каучука;

(c) от приблизительно 0,1 мас.ч. до приблизительно 6 мас.ч. вулканизующего агента;

где количество вулканизующего агента в герметизирующей композиции таково, что

V×S' (10 Гц) = A,

где

V представляет количество вулканизующего агента, выраженное в мэкв/100 г композиции;

S' означает величину крутящего момента в фазе с деформацией герметизирующего материала, определенную до вулканизации, выраженную в дНм, измеренную на осциллирующем реометре при 50°C, динамической деформации 25% и частоте 10 Гц;

A представляет параметр с величиной больше приблизительно 1,4;

- смешение герметизирующей композиции;

- выгрузку герметизирующей композиции из смесителя через отверстие для выгрузки.

Комментарии