Способ контроля возникновения дефектов в герметизирующем слое шины во время процесса производства самогерметизирующихся шин для колес транспортных средств и способ производства самогерметизирующихся шин для колес транспортных средств - RU2535851C2

Код документа: RU2535851C2

Чертежи

Описание

Настоящее изобретение относится к способу контроля возникновения дефектов в герметизирующем слое шины во время процесса производства самогерметизирующихся шин для колес транспортных средств и к способу производства самогерметизирующихся шин для колес транспортных средств.

Шина для колес транспортных средств обычно содержит каркасную конструкцию, связанную с брекерной конструкцией. С внешней в радиальном направлении стороны на брекерную конструкцию устанавливают протекторное полотно. Невулканизированную шину получают путем сборки соответствующих полуфабрикатов из эластомерной смеси. После получения невулканизированной шины обычно выполняют обработку, обеспечивающую отверждение и формование, целью которой является конструктивная стабилизация шины за счет перекрестного сшивания эластомерных смесей, а также придание протекторному полотну требуемого рисунка протектора.

Известны самогерметизирующиеся шины, которые выполнены с возможностью задерживать или предотвращать выход воздуха и последующее сдувание шины из-за прокола, вызванного острым предметом (например, гвоздем). Чтобы получить такой результат, самогерметизирующаяся шина содержит, по меньшей мере, один слой герметизирующего полимерного материала, который может сцепляться со вставленным в нее предметом, а затем вытекать в отверстие, когда предмет вынимают, таким образом герметизируя само отверстие и предотвращая выход воздуха из шины. Этот материал внутри готовой шины (прошедшей отверждение и формование) должен быть деформируемым и клейким.

В патенте США 4664168 описана самогерметизирующаяся шина, внутренняя поверхность которой снабжена герметизирующим слоем и множеством концевых полосок, которые частично наложены на герметизирующий слой, чтобы удержать этот слой на месте во время изготовления и эксплуатации шины. Слой герметизирующего материала интегрируют в конструкцию шины перед этапами ее отверждения и формования. Герметизирующий слой покрывают проницаемым тонким слоем или оставляют, по меньшей мере, частично открытым, чтобы сделать возможным выход оставшегося воздуха или пара из герметизирующего материала. Если этого не происходит, во время процедур отверждения и формования возникают пузырьки, приводящие к образованию расслоений, которые будут неблагоприятно влиять на изготовление и функциональные свойства шины.

В документе WO 2009/006915 описана самогерметизирующаяся шина, содержащая слой герметизирующего материала, нанесенного с внутренней в радиальном направлении стороны относительно слоев каркаса, где герметизирующий материал содержит, по меньшей мере, один бутиловый эластомерный материал, по меньшей мере, один эластомерный сополимер и, по меньшей мере, одно вещество, способствующее адгезии или придающее клейкость.

В документе 08WO-EP056671 описана самогерметизирующаяся шина, содержащая слой герметизирующего состава, нанесенного с внутренней в радиальном направлении стороны относительно упомянутого, по меньшей мере, одного каркасного слоя, где герметизирующий материал содержит 55-95%, по меньшей мере, одного природного или синтетического эластомера; 5-45% эластомера, прошедшего предварительное перекрестное сшивание; 5-50% вещества, способствующего адгезии; и 1-40% армирующей добавки. В документе WO 03/028986 описана самогерметизирующаяся шина, содержащая слой герметизирующего материала, имеющего определенные значения динамического модуля упругости.

Как известно из документа ЕР 1769941, шины должны подвергаться отверждению под давлением выше "точки порообразования", являющейся при отверждении тем предельным значением для эластомерных смесей, выше которого больше не возникают пузырьки. Пузырьки возникают в эластомерной смеси в результате образования и расширения газов внутри самой смеси во время отверждения. В типичном процессе отверждения и формования под давлением, давление, внешнее по отношению к шине и созданное в форме, предотвращает расширение газов. В определенный момент во время отверждения, когда достигнута точка порообразования, модуль упругости эластомерной смеси, определяемый плотностью решетки связей между макромолекулами, предотвращает расширение газов также и без влияния давления, созданного в форме. В этот момент шину можно вынуть из формы и завершить отверждение только под действием температуры. Для шины время отверждения задают таким образом, чтобы при минимальном отверждении достигалось превышение точки порообразования.

В представленных описании и пунктах приложенной Формулы изобретения, "точкой порообразования" называется плотность перекрестного сшивания, начиная с которой консистенция смеси такова, что газы, присутствующие в смеси, не могут расширяться даже при отсутствии давления, созданного в вулканизационной форме.

Было замечено, что в самогерметизирующихся шинах, подобных описанным выше, в которых герметизирующий слой интегрирован в конструкцию шины и установлен в невулканизированную шину перед отверждением и, таким образом, введен в форму для отверждения, герметизирующий материал может не достигнуть точки порообразования, так как для него необходимо сохранить свойства, позволяющие использовать этот материал в таком качестве (деформируемость и клейкость и, таким образом, герметизация).

Было также замечено, что в момент вынимания шины из формы существует тенденция к установлению равновесия между давлением газов, возникающих внутри шины, которые находятся под давлением выше атмосферного, и внешним давлением. В результате газы диффундируют внутрь шины без расширения до тех пор, пока они находятся в отвержденной смеси с плотностью решетки, превышающей точку порообразования. Плотность решетки такова, что смесь, даже если на нее воздействует внутреннее давление, которое выше внешнего, не деформируется и не позволяет образоваться пузырькам.

В противоположность этому, газы расширяются, когда они достигают слоя герметизирующего материала, так как этот слой имеет более низкую плотность решетки по сравнению с точкой порообразования. Находясь внутри слоя герметизирующего материала, эти газы вызывают его деформирование, что приводит к возникновению хорошо заметных пузырьков, в частности, на внутренней в радиальном направлении поверхности шины, в области подкладки.

Кроме того, покрывание герметизирующего слоя тонким проницаемым слоем или оставление его, по меньшей мере, частично открытым, как описано в указанном выше патенте США №4664168, не дает возможности выйти газам, находящимся в герметизирующем материале, так как эти газы достигают равновесия с атмосферным давлением и расширяются внутри.

Приложение рабочего давления к внутренней в радиальном направлении поверхности отвержденной шины, содержащей герметизирующий слой, и обеспечение связи внешней в радиальном направлении поверхности шины с внешней средой в конце этапа отверждения и формования, в течение времени, достаточного для частичной конденсации и/или частичного выхода упомянутых газов из герметизирующего слоя, позволяет не допустить образования пузырьков в этом герметизирующем слое.

Рабочее давление прикладывают, накачивая шину и вынуждая внутренние газы выходить через ее внешнюю в радиальном направлении поверхность. Это рабочее давление поддерживают в течение времени, достаточного для того, чтобы сделать возможной конденсацию и/или диффузию упомянутых газов внутри герметизирующего слоя и через проницаемые части эластомерного материала других компонентов шины, прошедшего перекрестное сшивание, до тех пор, пока эти газы не выйдут во внешнюю среду.

Если говорить конкретнее, согласно первому аспекту, настоящее изобретение относится к способу контроля возникновения дефектов в герметизирующем слое шины во время процесса производства самогерметизирующихся шин для колес транспортных средств, включающему этапы, на которых:

подвергают невулканизированную шину, содержащую, по меньшей мере, один каркасный слой, брекерную конструкцию, установленную с внешней в радиальном направлении стороны на каркасный слой, протекторное полотно, установленное с внешней в радиальном направлении стороны на брекерную конструкцию, и, по меньшей мере, один слой герметизирующего материала, установленный с внутренней в радиальном направлении стороны на упомянутый, по меньшей мере, один каркасный слой, отверждению и формованию, нагревая ее в течение заранее определенного периода времени в полости вулканизационной формы для по существу отверждения, по меньшей мере, протекторного полотна, брекерной конструкции и каркасного слоя;

вынимают по существу отвержденную шину из вулканизационной формы;

располагают шину таким образом, чтобы ее внешняя в радиальном направлении поверхность, соответствующая, по меньшей мере, протекторному полотну, сообщалась по текучей среде с внешней средой; и

прикладывают к внутренней в радиальном направлении поверхности шины рабочее давление, которое превышает давление внешней среды в такой степени, чтобы оно противодействовало диффузии газов, возникших во время отверждения, внутрь герметизирующего слоя до тех пор, пока не будет обеспечено фактически полное отведение этих газов, по меньшей мере, через упомянутую внешнюю в радиальном направлении поверхность шины.

Согласно второму аспекту, настоящее изобретение относится к способу производства самогерметизирующихся шин для колес транспортных средств, включающему этапы, на которых:

собирают невулканизированную шину, содержащую, по меньшей мере, один каркасный слой, брекерную конструкцию, установленную с внешней в радиальном направлении стороны на каркасный слой, по меньшей мере, одно протекторное полотно, установленное с внешней в радиальном направлении стороны на брекерную конструкцию, и, по меньшей мере, один слой герметизирующего материала, установленный с внутренней в радиальном направлении стороны на упомянутый, по меньшей мере, один каркасный слой;

подвергают невулканизированную шину отверждению и формованию, нагревая ее в течение заранее определенного периода времени в полости вулканизационной формы для по существу отверждения, по меньшей мере, протекторного полотна, брекерной конструкции и каркасного слоя;

вынимают по существу отвержденную шину из вулканизационной формы;

располагают шину таким образом, чтобы ее внешняя в радиальном направлении поверхность, соответствующая, по меньшей мере, протекторному полотну, сообщалась по текучей среде с внешней средой; и

прикладывают к внутренней в радиальном направлении поверхности шины рабочее давление, которое превышает давление внешней среды в такой степени, чтобы оно противодействовало диффузии газов, возникших во время отверждения, внутрь герметизирующего слоя до тех пор, пока не будет обеспечено по существу полное отведение этих газов, по меньшей мере, через упомянутую внешнюю в радиальном направлении поверхность шины.

Для целей настоящего изобретения, под фактическим отверждением шины или компонентов шины (протекторного полотна и/или каркаса) подразумевается достижение так называемой "точки порообразования".

Настоящее изобретение, по меньшей мере, в одном из указанных его аспектов может иметь одну или более из предпочтительных особенностей, которые описаны ниже.

В предпочтительном случае шина содержит газонепроницаемый слой или подкладку, установленные с внутренней в радиальном направлении стороны на упомянутый, по меньшей мере, один слой герметизирующего материала.

В предпочтительном случае разность между рабочим давлением и давлением внешней среды составляет от приблизительно 0,3 бар до приблизительно 4 бар, более предпочтительно от приблизительно 1 бар до приблизительно 3 бар.

В предпочтительном случае приложение рабочего давления выполняют в течение рабочего времени, составляющего от приблизительно 5 мин до приблизительно 60 мин, более предпочтительно от приблизительно 10 мин до приблизительно 40 мин.

Точные значения давления и времени могут быть рассчитаны исходя из конкретных ситуаций.

В предпочтительном варианте выполнения процесса, во время приложения рабочего давления шину нагревают.

В предпочтительном случае во время приложения рабочего давления в шине поддерживают рабочую температуру, составляющую от приблизительно 70°С до приблизительно 120°С, более предпочтительно от приблизительно 80°С до приблизительно 100°С.

Кинетический процесс диффузии газа в материале шины имеет скорость, пропорциональную температуре. Таким образом, увеличение температуры позволяет уменьшить длительность периода, в течение которого происходит приложение рабочего давления, т.е. времени, требующегося для того, чтобы текучие среды фактически покинули слой герметизирующего материала.

В предпочтительном случае приложение рабочего давления выполняют во вспомогательном нагнетательном устройстве.

Применение вспомогательного нагнетательного устройства позволяет освободить вулканизационную форму для выполнения отверждения другой невулканизированной шины, при этом уже отвержденные шины подвергают приложению так называемого рабочего давления в соответствующих вспомогательных нагнетательных устройствах. В качестве вспомогательных нагнетательных устройств можно использовать устройства PCI (устройство для накачивания шин непосредственно после отверждения), которые уже используются для других целей (например, как описано в патенте США №6322342). Устройства PCI используются для сохранения неизменности размеров покрытий, созданных в случае каркасов, содержащих корды, например, из нейлона (как в патенте США №3002228), в которых во время охлаждения возникает некоторая нежелательная усадка, связанная с температурой, которая может изменить их положение в конструкции или привести к разрушению этой конструкции. В предпочтительном случае шину перемещают из вулканизационной формы во вспомогательное нагнетательное устройство в течение времени перемещения, составляющего менее 3 мин.

В более предпочтительном случае шину перемещают из вулканизационной формы во вспомогательное нагнетательное устройство в течение времени перемещения, составляющего приблизительно 1 мин.

В предпочтительном случае во время приложения рабочего давления (Р2) вспомогательное нагнетательное устройство расположено в печи.

Время перемещения из вулканизационной формы во вспомогательное нагнетательное устройство должно быть меньше времени диффузии газа в герметизирующем слое, чтобы не допустить последующей диффузии этих газов во время перемещения.

Согласно одному из вариантов реализации настоящего изобретения, упомянутое получение содержит установку, по меньшей мере, одного воздухонепроницаемого слоя с внутренней в радиальном направлении стороны на герметизирующий материал.

Конструкция шины, изготовленной таким образом, является наиболее важным параметром, так как, если рабочее давление, соответствующее процессу, предложенному настоящим изобретением, не прикладывается, то воздухонепроницаемый слой или подкладка препятствует выходу газов, диффундировавших в соседний герметизирующий слой, через внутреннюю в радиальном направлении поверхность шины и приводит к образованию пузырьков, вызывающих появление выступов на подкладке.

Согласно альтернативному варианту реализации настоящего изобретения, слой герметизирующего материала является последним внутренним в радиальном направлении слоем шины.

Эту конфигурацию можно получить, например, при удалении внутреннего слоя, препятствующего склеиванию, который ранее использовался, чтобы не допустить адгезию к формирующему барабану и/или вулканизационной камере.

В этой ситуации также, если рабочее давление, соответствующее процессу, предложенному настоящим изобретением, не прикладывается, газы не смогут полностью выйти через внутреннюю в радиальном направлении поверхность шины без возникновения пузырьков, так как, как уже описано выше, при расширении этих газов внутри достигается равновесие с атмосферным давлением.

В предпочтительном случае упомянутая заранее определенная температура составляет от приблизительно 120°С до приблизительно 200°С.

В предпочтительном случае заранее определенное время (t1) составляет от приблизительно 15 мин до приблизительно 30 мин.

В предпочтительном случае во время формования внутреннюю в радиальном направлении поверхность шины подвергают воздействию заранее определенного давления, составляющего от приблизительно 10 бар до приблизительно 30 бар.

В предпочтительном случае упомянутый, по меньшей мере, один каркасный слой содержит множество текстильных армирующих кордов, расположенных параллельно друг другу и, по меньшей мере, частично покрытых слоем эластомерного материала, причем текстильные армирующие корды имеют свободную тепловую усадку, измеренную в условиях нагретого воздуха при температуре 177°С, которая не превышает 4%, предпочтительно не превышает 3% и более предпочтительно не превышает 2,5%.

Согласно альтернативному варианту реализации настоящего изобретения, упомянутый, по меньшей мере, один каркасный слой содержит множество металлических армирующих кордов, расположенных параллельно друг другу и, по меньшей мере, частично покрытых слоем эластомерного материала.

Оба упомянутых выше варианта каркасного слоя подвержены минимальной усадке и, таким образом, нет необходимости использовать устройство PCI, чтобы гарантировать неизменность размеров шины.

Дополнительные особенности и преимущества станут более очевидными из подробного описания предпочтительного, но не исключительного, варианта процесса производства самогерметизирующихся шин для колес транспортных средств, соответствующего настоящему изобретению.

Это описание приведено далее со ссылкой на прилагаемые чертежи, приведенные в качестве примера, не накладывающего ограничений. На чертежах:

Фиг.1 - схематичный вид половины сечения самогерметизирующейся шины для колес транспортных средств в радиальной плоскости;

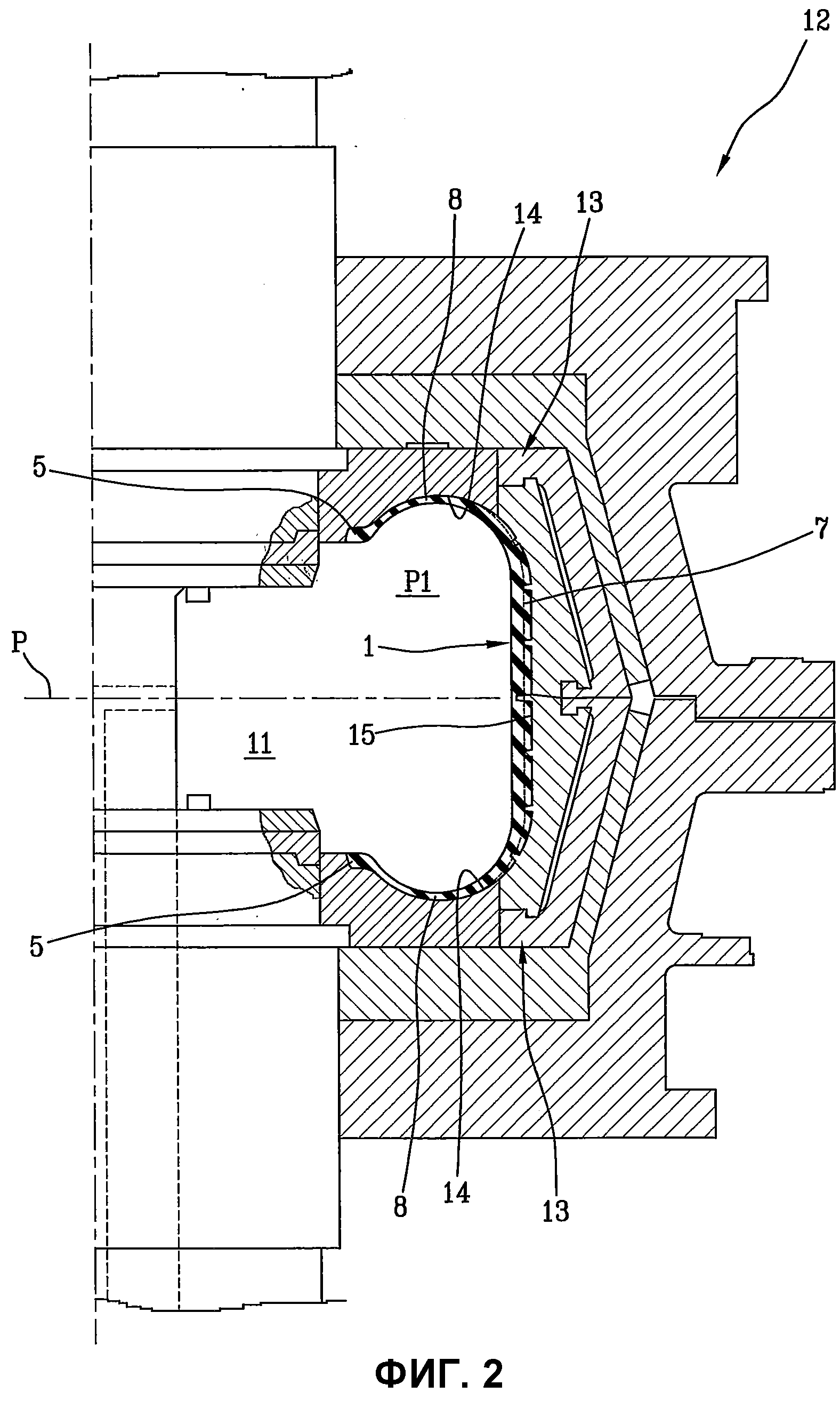

Фиг.2 - вид в разрезе в радиальной плоскости части вулканизационной формы, содержащей шину, показанную на Фиг.1, на этапе отверждения и формования; и

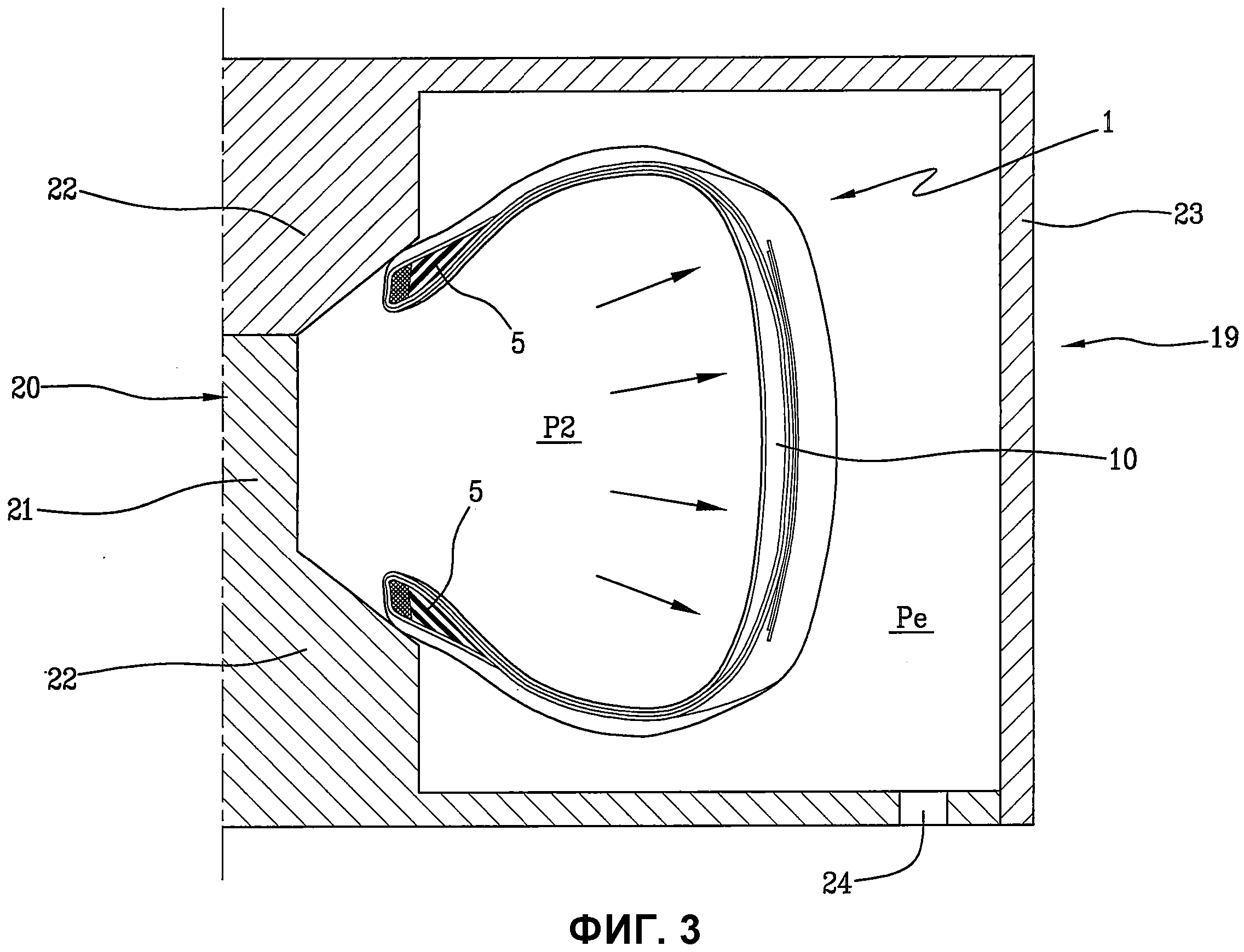

Фиг.3 - вид в разрезе в радиальной плоскости шины, показанной на Фиг.1, которая установлена во вспомогательном нагнетательном устройстве на этапе процесса, соответствующего настоящему изобретению.

На Фиг.1 показана самогерметизирующаяся шина для колес транспортных средств, обозначенная ссылочным номером 1, которая обычно содержит каркасную конструкцию 2, содержащую, по меньшей мере, один каркасный слой 3, соответствующие противоположные концевые части которого сцеплены с соответствующими кольцевыми закрепляющими конструкциями 4, возможно, связанными с эластомерными заполнителями 4а и интегрированными в области 5, обычно называемыми "бортами". Каркасный слой 3 содержит множество текстильных армирующих кордов, изготовленных из волокон, фактически не обладающих тепловой усадкой (например, волокон, полученных из целлюлозы, таких как лиоцелл или вискоза, либо полиэфирных волокон, обладающих высоким модулем упругости и низкой усадкой), либо множество металлических кордов, которые расположены параллельно друг другу и, по меньшей мере, частично покрыты слоем эластомерного материала.

Для целей настоящего изобретения, под волокном, фактически не обладающим тепловой усадкой, подразумевается волокно, имеющее свободную тепловую усадку (в сухом состоянии при температуре 177°С) в соответствии со стандартом ASTM D2259 - 02(2006)е1, которая не превышает 4%, предпочтительно не превышает 3% и более предпочтительно не превышает 2,5%.

С каркасной конструкцией 2 связана брекерная конструкция 6, содержащая один или более брекерных слоев, наложенных друг на друга и на каркасный слой 3, если смотреть в радиальном направлении, и имеющих, как правило, металлические армирующие корды.

Эти армирующие корды могут иметь поперечное расположение относительно окружного направления шины 1.

С внешней в радиальном направлении стороны на брекерную конструкцию 6 установлено протекторное полотно 7, изготовленное из эластомерной смеси, как и другие полуфабрикаты, образующие шину 1.

В дополнение к этому, внутренняя в радиальном направлении поверхность шины 1 в предпочтительном случае покрыта с внутренней стороны слоем воздухонепроницаемого эластомерного материала или так называемой подкладкой 9.

В варианте реализации настоящего изобретения, показанном на Фиг.1, шина 1 относится к типу для транспортных средств с двигателем. В этом случае, как правило, брекерная конструкция 6 дополнительно содержит, по меньшей мере, один внешний в радиальном направлении слой, содержащий текстильные корды, расположенные фактически под нулевым углом относительно окружного направления шины.

В соответствии с альтернативными вариантами реализации настоящего изобретения, шина 1 относится к типу, предназначенному для использования в тяжелых транспортных средствах. Под "тяжелым транспортным средством" понимается транспортное средство, относящееся к категориям М2-М3, N1-N3 и О2-О4, определенным в документе "Consolidated Resolution of the Construction of Vehicles (R.E.3) (1997), Annex 7, pp. 52-59, "Classification and Definition of Power-Driven Vehicles and Trailers", например грузовики, грузовики с прицепами, тракторы, автобусы, фургоны и другие транспортные средства этого типа. Брекерная конструкция в шине для тяжелых транспортных средств (не показана), как правило, содержит брекерный слой, известный под названием "брекер для защиты от гравия", который является последним внешним в радиальном направлении слоем в брекерной конструкции и работает как слой, защищающий от проникновения камней и/или гравия во внутренние слои конструкции шины. В предпочтительном случае брекерная конструкция шины для тяжелых транспортных средств дополнительно содержит армирующую боковую полосу, которая, если смотреть в радиальном направлении, может быть наложена на второй брекерный слой, на его конец в осевом направлении. Боковая полоса включает множество армирующих элементов, предпочтительно металлических кордов, имеющих высокую степень относительного удлинения. В предпочтительном случае, в дополнение к этому по существу в плечевой области, т.е. в области, где боковой край протекторного полотна соединяется с боковой стенкой, установлена вставка. В частности, вставка имеет область, которая, если смотреть в радиальном направлении, фактически расположена между брекерной конструкцией и протекторным полотном, и область, которая, если смотреть в осевом направлении, фактически расположена между каркасом и боковой стенкой.

В соответствии с дополнительными вариантами реализации настоящего изобретения, шина 1 предназначена для мотоциклов. В сечении контур шины для мотоциклов (не показана) имеет большую выпуклость, так как это должно гарантировать достаточную площадь у основания при всех углах наклона мотоцикла. Поперечная кривизна определяется величиной отношения между расстоянием f центра протектора от линии, проходящей через расположенные по бокам с противоположных сторон концы Е протектора, измеренным в экваториальной плоскости шины, и шириной С, заданной расстоянием между расположенными по бокам с противоположных сторон концами Е протектора. Под шиной с высокой поперечной кривизной понимается шина, у которой отношение поперечной кривизны (f/C) составляет, по меньшей мере, 0,2. В предпочтительном случае f/C, соответственно, составляет от 0,2 до 0,5 для задней шины и от 0,35 до 0,6 для передней шины.

Самогерметизирующаяся шина 1, соответствующая настоящему изобретению, дополнительно содержит, по меньшей мере, один слой 10 герметизирующего полимерного материала, расположенный в области короны шины 1 и с внутренней в радиальном направлении стороны относительно каркасных слоев 3. В показанном варианте реализации настоящего изобретения слой 10 герметизирующего полимерного материала расположен между последним внутренним в радиальном направлении каркасным слоем 3 и подкладкой 9. В альтернативном варианте реализации настоящего изобретения, который не показан, слой 10 герметизирующего материала является последним внутренним в радиальном направлении слоем шины 1.

Герметизирующий полимерный материал, например, содержит, по меньшей мере, один бутиловый эластомер, по меньшей мере, один эластомерный сополимер и, по меньшей мере, одно вещество, способствующее адгезии, как описано в документе WO 2009/006915, который упомянут выше, либо, по меньшей мере, один природный или синтетический эластомер, по меньшей мере, один эластомер, прошедший предварительное перекрестное сшивание, по меньшей мере, одно вещество, способствующее адгезии, и, по меньшей мере, одну армирующую добавку, как описано в документе 08WO-EP056671, который упомянут выше. Этот материал, при проникновении предмета в шину и через слой 10 герметизирующего полимерного материала, способен сцепляться с предметом, вставленным внутрь, и может затем вытекать в отверстие при удалении такого предмета, таким образом герметизируя отверстие и замедляя выход воздуха из шины.

Получение невулканизированной шины 1, как описано выше, включая слой 10 герметизирующего полимерного материала, выполняют путем сборки соответствующих полуфабрикатов на формирующей основе (не показано).

После получения невулканизированной шины выполняют обработку, обеспечивающую отверждение и формование, целью которой является конструктивная стабилизация шины 1 за счет перекрестного сшивания эластомерных смесей, а также придание протекторному полотну 7 требуемого рисунка протектора и простановка возможных отличительных графических отметок на боковых стенках 8. Во время отверждения между макромолекулами эластомера возникает решетка ковалентных связей и, в зависимости от плотности решетки, устраняется его текучесть, что в значительной степени улучшает нерастворимость, жаростойкость и упругость материала.

С этой целью невулканизированную шину 1 помещают в полость 11 вулканизационной формы 12. Как показано на Фиг.2, вулканизационная форма 12 содержит пару расположенных друг против друга, если смотреть в осевом направлении, полуоболочек, которые могут быть соединены в экваториальной плоскости Р. Каждая из полуоболочек 13 имеет рабочую поверхность 14, предназначенную для воздействия на борта 5 и боковые стенки 8 невулканизированной шины 1, подвергаемой отверждению. Полуоболочки 13, стыкующиеся в упомянутой экваториальной плоскости Р, дополнительно определяют окружную поверхность 15, служащую в качестве средства воздействия на протекторное полотно 7 шины 1, подвергаемой отверждению. Полуоболочки 13 определяют внутреннюю поверхность полости 11, имеющую форму, соответствующую окончательной конфигурации, которая должна быть придана шине 1.

Невулканизированную шину 1, после ее помещения в форму 12, прижимают к рабочим поверхностям 14 и окружной поверхности 15, прикладывая к внутренней в радиальном направлении поверхности 16 шины 1 заранее определенное давление Р1, в предпочтительном случае составляющее от приблизительно 10 бар до приблизительно 30 бар. Из-за наличия давления подходящие выступы (не показаны), созданные на полуоболочках 13, обеспечивают образование требуемого рисунка протектора на протекторном полотне 7 шины 1, а также, возможно, множества графических отметок на боковых стенках 8 этой шины 1.

Затем или одновременно с этапом прижатия создают нагрев, чтобы подвергнуть невулканизированную шину 1 перекрестному сшиванию. Благодаря управлению нагревом шину 1 нагревают до заранее определенной температуры Т1, в предпочтительном случае составляющей от приблизительно 120°С до приблизительно 200°С, и в течение заранее определенного времени t1, в предпочтительном случае составляющего от приблизительно 15 мин до приблизительно 30 мин.

Во время отверждения внутри смесей эластомерных компонентов образуются газы, которые частично остаются в них.

Заранее определенная температура Т1 и заранее определенное время t1 являются такими, чтобы обеспечить достижение точки ВР порообразования во всех эластомерных компонентах шины 1 (каркасных слоях 3, брекерной конструкции 6, протекторном полотне 7, боковых стенках 8, подкладке 9 и т.д.), за исключением слоя 10 герметизирующего полимерного материала.

Время t1 отверждения, при достижении которого вулканизационную форму открывают и шину вынимают, определяют (для каждого случая отдельно) как функцию от типа используемых смесей и размеров шины. Это время отверждения соответствует достижению точки ВР порообразования и/или физико-химических свойств (в частности, жесткости и модуля упругости), позволяющих обеспечить требуемые эксплуатационные характеристики изделия.

Как только в эластомерных компонентах шины 1 достигнуты точка ВР и конструктивная стабильность, за исключением слоя 10 герметизирующего полимерного материала, форму 12 открывают и шину 1 вынимают. К внутренней в радиальном направлении поверхности 16 шины 1 прикладывают рабочее давление Р2, при этом внешняя в радиальном направлении поверхность 17 этой шины имеет гидравлическую связь с внешней средой, и таким образом на нее действует давление Ре внешней среды. Рабочее давление Р2 прикладывают до тех пор, пока через внешнюю в радиальном направлении поверхность 17 шины 1 не будет обеспечен существенный вывод газов.

Рабочее давление Р2 превышает давление Ре внешней среды, и в предпочтительном случае разность между рабочим давлением Р2 и давлением Ре внешней среды составляет от приблизительно 0,3 бар до приблизительно 4 бар, более предпочтительно от приблизительно 1 бар до приблизительно 3 бар. В дополнение к этому, в предпочтительном случае эту разность давлений поддерживают в течение рабочего времени t2, составляющего от приблизительно 5 мин до приблизительно 60 мин, более предпочтительно от приблизительно 10 мин до приблизительно 40 мин.

В соответствии с одним из вариантов процесса, сразу после завершения отверждения шину 1, вынутую из вулканизационной формы 12, перемещают и устанавливают во вспомогательное нагнетательное устройство 19 (схематично показанное на Фиг.3), которое может представлять собой устройство PCI.

Вспомогательное нагнетательное устройство 19 содержит опору 20, снабженную валом 21, имеющим два фланца 22, каждый из которых выполнен с возможностью примыкания к внешнему в осевом направлении краю соответствующего борта 5 шины 1 с обеспечением герметичности. Внутренняя в радиальном направлении поверхность 16 шины вместе с опорой 20 ограничивают пространство, находящееся в гидравлической связи с источником сжатого воздуха (не показан), предназначенным для приложения рабочего давления Р2 к внутренней в радиальном направлении поверхности 16. В предпочтительном случае вспомогательное нагнетательное устройство 19 дополнительно содержит крышку 23, устанавливаемую на опору 20 и обеспечивающую заключение шины 1 в камеру, в которой поддерживается давление Ре внешней среды, так как она связана с внешней средой, например, через отверстие 24.

Шину 1 перемещают из вулканизационной формы 12 во вспомогательное нагнетательное устройство 19 в течение периода времени tt, который меньше времени диффузии газов внутрь герметизирующего слоя. В предпочтительном случае время tt перемещения меньше 3 мин, более предпочтительно это время составляет приблизительно 1 мин.

В дополнение к этому, в предпочтительном случае шину 1 нагревают и поддерживают в ней рабочую температуру Т2, которая ниже заранее определенной температуры Т1 отверждения и предпочтительно составляет от приблизительно 70°С до приблизительно 120°С, более предпочтительно от приблизительно 80°С до приблизительно 100°С.

Нагрев шины 1, находящейся внутри вспомогательного нагнетательного устройства 19, выполняют при помощи подходящих нагревательных элементов, установленных в самом этом устройстве, либо вспомогательное нагнетательное устройство 19 помещают в печь.

Пример

Были подготовлены четыре шины Pirelli P7 235/45R17, которые имеют герметизирующий слой, расположенный между подкладкой и каркасной конструкцией, а также следующий состав:

В Таблице 1:

- IR представляет собой эластомер цис-1,4-полиизопрен, производимый компанией Нижнекамскнефтехимэкспорт, Россия;

- SBR 1009 представляет собой эластомерный сополимер стирол-бутадиена, прошедший перекрестное сшивание с дивинилбензолом, производимый компанией International Specialty Products (ISP);

- Пластификатор представляет собой PEPTON 66, производимый компанией Anchor Chemical Ltd, UK;

- Novares® C30 представляет собой инденкумароновую смолу, производимую компанией Rutgers Chemical GmbH;

- Durez® 29095 представляет собой алкилфенолформальдегид, производимый компанией Sumitomo Bakelite Europe, Durez Division;

- Struktol® 40 MS представляет собой смесь ароматических алифатических нафтеновых углеводородных смол (Struktol Corporation);

- N326 представляет собой углеродную сажу.

Шины дополнительно содержали промежуточный слой, называемый подслоем, между герметизирующим слоем и подкладкой.

Три слоя имели следующие размеры:

Шины 1 и 2 были подвергнуты циклу отверждения при следующих величинах температуры в форме:

В следующей таблице приведены давление текучих сред, имеющихся в вулканизационной камере, и этапы отверждения:

После открывания формы шины 1 и 2 были помещены на конвейерные ленты и посланы непосредственно на окончательную обработку. Охлаждение происходило в помещении цеха.

Шины 3 и 4 были подвергнуты циклу отверждения в тех же условиях, которые применялись для шин 1 и 2. После цикла отверждения следовала обработка в соответствии со способом контроля возникновения дефектов в герметизирующем слое, соответствующим настоящему изобретению. Обработка выполнялась путем размещения шин 3 и 4 в устройстве PCI, занимающего не более 60 секунд от момента вынимания из формы. Шины, установленные в устройстве PCI, были охлаждены в помещении цеха.

Обработка в устройстве PCI выполнялась:

- для шины 3 в течение 18 минут при повышенном давлении 3 бар;

- для шины 4 в течение 27 минут при повышенном давлении 3 бар.

Четыре шины были осмотрены. В области короны, в подкладке шин 1 и 2 было обнаружено значительное количество дефектов и вздутий, обусловленных наличием пузырьков в герметизирующем слое. В шинах 3 и 4 не было обнаружено дефектов в герметизирующем слое, и подкладка оказалась однородной.

Реферат

Изобретение относится к способу контроля возникновения дефектов в герметизирующем слое шины во время процесса производства самогерметизирующихся шин для колес транспортных средств и к способу производства таких шин. Техническим результатом заявленного изобретения является повышение качества самогерметизирующихся шин. Технический результат достигается способом контроля возникновения дефектов в герметизирующем слое шины во время процесса производства шин, включающим этап, на котором невулканизированную шину, содержащую каркасный слой, брекерную конструкцию, протекторное полотно и слой герметизирующего материала, подвергают отверждению и формованию, нагревая ее в формовочной полости вулканизационной формы для отверждения протекторного полотна, брекерной конструкции и каркасного слоя. Затем вынимают отвержденную шину из вулканизационной формы. Далее располагают шину таким образом, чтобы ее внешняя поверхность, соответствующая протекторному полотну, сообщалась по текучей среде с внешней средой. После этого прикладывают к внутренней поверхности шины рабочее давление, которое превышает давление внешней среды в такой степени, чтобы оно противодействовало диффузии газов, возникших во время отверждения, внутрь герметизирующего слоя до тех пор, пока не будет обеспечено отведение этих газов через внешнюю поверхность шины. 2 н. и 19 з.п. ф-лы, 3 ил., 4 табл.

Формула

подвергают невулканизированную шину (1), содержащую, по меньшей мере, один каркасный слой (3), брекерную конструкцию (6), установленную с внешней в радиальном направлении стороны на каркасный слой (3), протекторное полотно (7), установленное с внешней в радиальном направлении стороны на брекерную конструкцию (6), и, по меньшей мере, один слой (10) герметизирующего материала, установленный с внутренней в радиальном направлении стороны на, по меньшей мере, один каркасный слой (3), отверждению и формованию, нагревая ее в течение заранее определенного периода (t1) времени в формовочной полости (11) вулканизационной формы (12) для по существу отверждения, по меньшей мере, протекторного полотна (7), брекерной конструкции (6) и каркасного слоя (3);

вынимают по существу отвержденную шину (1) из вулканизационной формы (12);

располагают шину таким образом, чтобы ее внешняя в радиальном направлении поверхность (17), соответствующая, по меньшей мере, протекторному полотну (7), сообщалась по текучей среде с внешней средой; и

прикладывают к внутренней в радиальном направлении поверхности шины (1) рабочее давление (Р2), которое превышает давление (Ре) внешней среды в такой степени, чтобы оно противодействовало диффузии газов, возникших во время отверждения, внутрь герметизирующего слоя (10) до тех пор, пока не будет обеспечено отведение этих газов, по меньшей мере, через внешнюю в радиальном направлении поверхность (17) шины (1).

собирают невулканизированную шину (1), содержащую, по меньшей мере, один каркасный слой (3), брекерную конструкцию (6), установленную с внешней в радиальном направлении стороны на каркасный слой (3), по меньшей мере, одно протекторное полотно (7), установленное с внешней в радиальном направлении стороны на брекерную конструкцию (6), и, по меньшей мере, один слой (10) герметизирующего материала, установленный с внутренней в радиальном направлении стороны на, по меньшей мере, один каркасный слой (3);

подвергают невулканизированную шину (1) отверждению и формованию, нагревая ее в течение заранее определенного периода (t1) времени в формовочной полости (11) вулканизационной формы (12) для по существу отверждения, по меньшей мере, протекторного полотна (7), брекерной конструкции (6) и каркасного слоя (3);

вынимают по существу отвержденную шину (1) из вулканизационной формы (12);

располагают шину (1) таким образом, чтобы ее внешняя в радиальном направлении поверхность (17), соответствующая, по меньшей мере, протекторному полотну (7), сообщалась по текучей среде с внешней средой; и

прикладывают к внутренней в радиальном направлении поверхности (16) шины (1) рабочее давление (Р2), которое превышает давление (Ре) внешней среды в такой степени, чтобы оно противодействовало диффузии газов, возникших во время отверждения, внутрь герметизирующего слоя (10) до тех пор, пока не будет обеспечено по существу полное отведение этих газов, по меньшей мере, через внешнюю в радиальном направлении поверхность (17) шины (1).

Документы, цитированные в отчёте о поиске

Способ изготовления эластомерных компонентов шины для колес транспортных средств

Комментарии